PERENCANAAN JUMLAH PRODUKSI DENGAN

MENGGUNAKAN PROGRAM DINAMIS

DI PT. INVILON SAGITA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

SABARIA G. S. BERUTU 100423024

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ABSTRAK

PT. Invilon Sagita adalah perusahaan manufaktur yang menghasilkan berbagai produk berbahan PVC (polyvinyl chloride), seperti : pipa, daun pintu, selang air, kabel penutup, talang air, sambungan pipa, dan atap rumah. Objek penelitian adalah daun pintu. Daun pintu yang dihasilkan memiliki spesifikasi yang bervariasi, yaitu: daun pintu ukuran 90 cm x 200 cm, daun pintu ukuran 80 cm x 200 cm, dan daun pintu 70 cm x 200 cm. Proses produksi untuk menghasilkan produk tersebut adalah sama.

PT. Invilon Sagita tidak memiliki cara khusus dalam perencanaan produksi. Pada beberapa periode perusahaan tidak dapat memenuhi permintaan konsumen. Perusahaan mengharapkan tidak terjadi kekurangan produk yang mengakibatkan hilangnya kesempatan untuk menjual produk. Oleh karena itu, perlu dilakukan suatu perencanaan produksi dengan menggunakan program dinamis untuk mendapatkan jumlah yang optimal dengan penggunaan biaya minimal. Perencanaan jumlah produksi dilakukan dengan menggunakan program dinamis. Hasil perencanaan produksi setiap periode adalah 13.820 unit dengan persediaan akhir 4.218 unit (September 2013), 14.521 unit dengan persediaan akhir 4.884 unit (Oktober 2013), 13.820 unit dengan persediaan akhir 4.932 unit (November 2013), 13.521 unit dengan persediaan akhir 4.647 unit (Desember 2013), 13.521 unit dengan persediaan akhir 4.275 unit (Januari 2014), 14.119 unit dengan persediaan akhir 4.669 unit (Februari 2014), 13.521 unit dengan persediaan akhir 4.493 unit (Maret 2014), 13.820 unit dengan persediaan akhir 4.565 unit (April 2014), 13.521 unit dengan persediaan akhir 4.404 unit (Mei 2014), 12.820 unit dengan persediaan akhir 3.490 unit (Juni 2014), 12.521 unit dengan persediaan akhir 2.161 unit (Juli 2014), dan 11.820 dengan tidak ada persediaan (Agustus 2014).

Total biaya perencanaan produksi dengan menggunakan program dinamis sebesar Rp. 14.393.179.214 sedangkan total biaya perencanaan produksi sesuai dengan peramalan sebesar Rp. 14.743.404.662. Persentase selisih total biaya perencanaan dengan program dinamis dan berproduksi sesuai peramalan sebesar 2,37 %.

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah

memberikan pengetahuan dan kekuatan kepada penulis untuk menyelesaikan

tugas sarjana yang berjudul ”Perencanaan Jumlah Produksi dengan Menggunakan Program Dinamis di PT. Invilon Sagita”

Tugas sarjana ini dibuat sebagai salah satu syarat dalam menempuh ujian

Sarjana untuk memperoleh gelar Sarjana Teknik Ekstensi pada Departemen

Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam Penulisan Tugas sarjana ini, penulis telah berusaha untuk

memberikan yang terbaik. Namun, penulis menyadari bahwa Tugas Sarjana ini

masih memiliki kekurangan. Untuk itu, penulis mengharapkan saran dan kritik

yang membangun untuk lebih menyempurnakan Tugas sarjana ini. Semoga Tugas

Sarjana ini dapat bermanfaat bagi pembaca.

Universitas Sumatera Utara,

Medan, Januari 2014

UCAPAN TERIMA KASIH

Dalam penulisan laporan ini, penulis telah banyak mendapat bantuan dan

bimbingan dari berbagai pihak, baik berupa material, spiritual, informasi maupun

sumbangan pemikiran. Oleh sebab itu pada kesempatan ini penulis menyampaikan

rasa terima kasih kepada semua pihak yang telah memberikan bantuan material,

spiritual maupun bimbingan, terutama kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik

Industri Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, M.T. dan Bapak Ir. Mangara M. Tambunan, M.Sc.,

selaku Koordinator Tugas Sarjana di Departemen Teknik Industri Fakultas

Teknik Universitas Sumatera Utara, yang merangkap sebagai Dosen

Pembimbing I Penulis dalam penyelesaian Tugas Sarjana ini, yang telah

menyediakan waktunya untuk dapat memberikan bimbingan akademis

kepada penulis dalam menyelesaikan Laporan Tugas Sarjana ini.

4. Prof. Dr. Ir. Rahim Matondang, MSIE selaku Koordinator Bidang

Manajemen yang telah memberikan dukungan dan arahan dalam pengerjaan

Laporan Tugas Sarjana ini.

5. Ibu Ir. Dini Wahyuni, M.T. selaku Dosen Pembimbing II yang telah

menyediakan waktunya untuk dapat memberikan bimbingan akademis

6. Ibu Ir. Anizar, M. Kes. selaku pembanding I dan Ibu Rahmi M. Sari, S.T.,

M.M (T) selaku pembanding II yang telah memberikan arahan dan masukan

dalam menyelesaikan perbaikan laporan Tugas Sarjana ini.

7. Bapak S. Haloho, S.E., selaku kepala bagian personalia PT. Invilon Sagita

yang memberi bantuan berupa informasi dan data selama melakukan

penelitian di perusahaan.

8. Kedua orang tua (L. Berutu dan R. Bancin), kakak, abang, dan adik serta

keluarga penulis yang telah memberikan dukungan sepenuhnya kepada

penulis baik doa, moral, semangat maupun materi dalam menyelesaikan

Tugas Sarjana ini.

9. Semua teman-teman angkatan 2010 Ekstensi di Departemen Teknik Industri

USU yang telah memberikan banyak masukan kepada penulis.

Penulis menyadari sepenuhnya bahwa laporan ini masih memiliki

keterbatasan dalam segala hal sehingga mungkin masih banyak kekurangan

ataupun kelemahan dalam penyusunannya. Oleh sebab itu, penulis sangat

mengharapkan saran dan kritik yang membangun demi untuk penyempurnaan

laporan ini agar nantinya berguna dalam penulisan laporan berikutnya.

Akhirnya penulis berharap semoga laporan ini dapat bermanfaat bagi semua

D A F T A R I S I

BAB Halaman

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Rumusan Masalah. ... I-3

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-3

1.5. Batasan Masalah dan Asumsi ... I-4

1.6. Sistematika Penulisan Tugas Sarjana ... I-5

DAFTAR ISI (LANJUTAN)

BAB Halaman

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-3

2.4. Organisasi dan Manajemen... II-3

2.4.1. Struktur Organisasi Perusahaan ... II-3

2.4.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja... II-4

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-7

2.5. Proses Produksi ... II-10

2.5.1. Standar Mutu Bahan/Produk ... II-10

2.5.2. Bahan Produksi ... II-10

2.5.2.1. Bahan Baku ... II-10

2.5.2.2. Bahan Tambahan ... II-11

2.5.2.3. Bahan Penolong ... II-12

2.5.3. Uraian Proses Produksi ... II-12

2.5.4. Mesin Produksi dan Peralatan ... II-13

III TINJAUAN PUSTAKA

3.1. Perencanaan Produksi ... III-1

3.2. Peramalan ... III-3

DAFTAR ISI (LANJUTAN)

BAB Halaman

3.2.2. Metode Kualitatif ... III-8

3.3. Pengukuran Waktu ... III-9

3.3.1. Pengukuran Waktu Jam Henti ... III-9

3.3.2. Uji Keseragaman Data ... III-11

3.3.3. Uji Kecukupan Data ... III-12

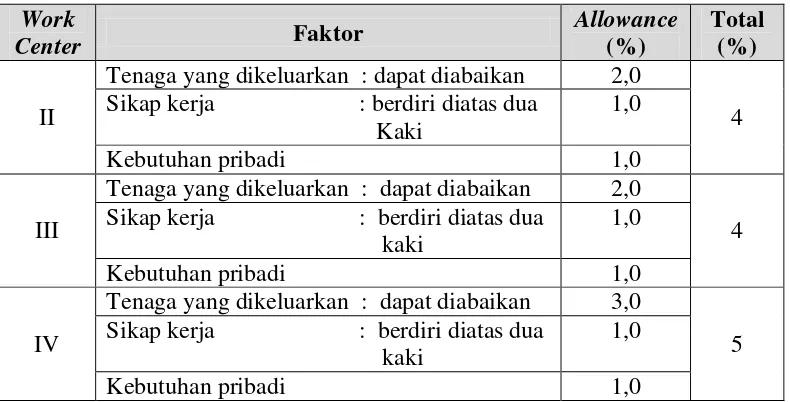

3.3.4. Rating Factor dan Allowance ... III-13

3.3.5. Perhitungan Waktu Normal dan Waktu Baku ... III-15

3.4. Biaya Pabrikasi ... III-16

3.5. Break Event Point ... III-17

3.5.1. Biaya Tetap (Fixed Cost) ... III-18

3.5.2. Biaya Tidak Tetap (Variable Cost) ... III-19

3.6. Program Dinamis ... III-19

3.6.1. Perencanaan Produksi Dengan Program Dinamis ... III-21

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian... IV-1

4.3. Objek Penelitian... IV-1

4.4. Variabel yang Diamati ... IV-2

DAFTAR ISI (LANJUTAN)

BAB Halaman

4.6. Instrumen Penelitian ... IV-3

4.7. Metode Pengumpulan Data... IV-3

4.8. Metode Pengolahan Data ... IV-4

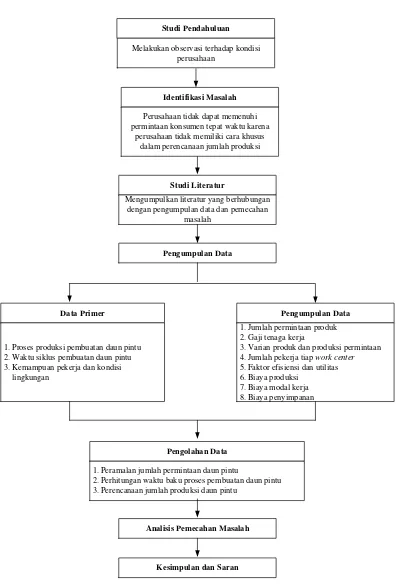

4.9. Blok Diagram Prosedur Penelitian ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

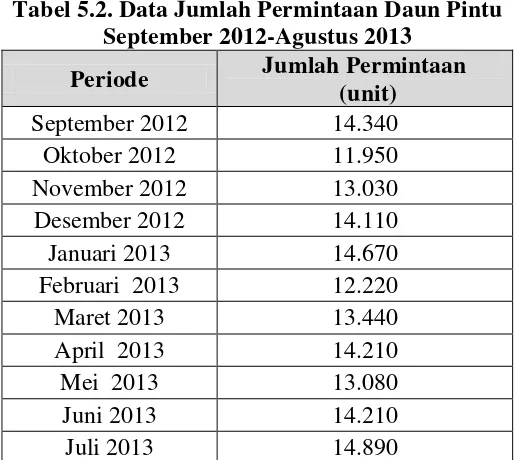

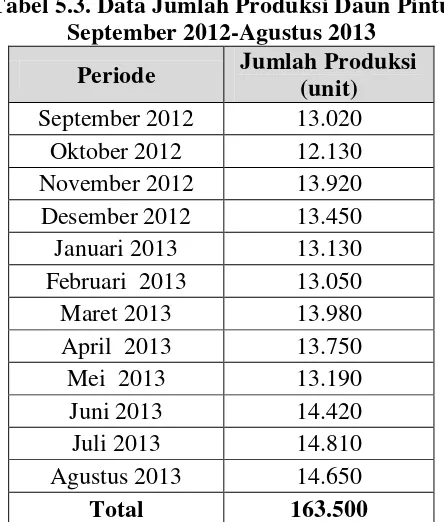

5.1.1. Proporsi Grup Produk dan Jumlah Permintaan ... V-1

5.1.2. Jumlah Hari Kerja ... V-2

5.1.3. Jumlah Pekerja Setiap Work Center ... V-3

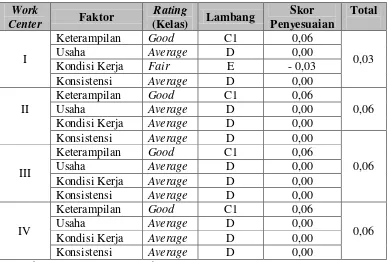

5.1.4. Penilaian Westinghouse Factor ... V-4

5.1.5. Penilaian Allowance ... V-4

5.1.6. Waktu Siklus ... V-5

5.1.7. Faktor Efisiensi dan Utilitas Mesin ... V-8

5.1.8. Sistem Pengupahan dan Jam Kerja ... V-9

5.1.9. Biaya Produksi ... V-9

5.1.10.Break Event Point ... V-12

5.2. Pengolahan Data ... V-13

5.2.1. Peramalan Jumlah Permintaan Daun Pintu ... V-13

DAFTAR ISI (LANJUTAN)

BAB Halaman

5.2.2.1.Uji Keseragaman Data ... V-18

5.2.2.2. Uji Kecukupan Data ... V-20

5.2.2.3. Perhitungan Waktu Baku ... V-22

5.2.3. Perencanaan Produksi ... V-24

5.2.4. Kemampuan Produksi ... V-27

5.2.5. Biaya Produksi ... V-29

5.2.6. Perhitungan Biaya BEP ... V-32

5.2.7. Perencanaan Produksi dengan Program Dinamis ... V-33

VI ANALISA PEMECAHAN MASALAH

6.1. Analisis Kondisi Aktual ... VI-1

6.2. Analisis Perencanaan Jumlah Produksi dengan Program Dinamis . VI-2

6.3. Keuntungan/Kesulitan Penerapan Program Dinamis ... VI-3

V KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-1

DAFTAR TABEL

TABEL Halaman

1.1. Data Produksi dan Permintaan Daun Pintu September 2012 –

Agustus 2013 ... I-2

2.1. Jenis - jenis Pipa ... II-2

2.1. Jumlah Tenaga Kerja di PT. Invilon Sagita ... II-4

5.1. Jenis dan Proporsi Permintaan Daun Pintu ... V-1

5.2. Data Jumlah Permintaan Daun Pintu September 2012-Agustus

2013 ... V-1

5.3. Data Jumlah Produksi Daun Pintu September 2012- Agustus 2013 V-2

5.4. Jumlah Hari Kerja September 2012 - Agustus 2013 ... V-3

5.5. Jumlah Pekerja Setiap Work Center ... V-3

5.6. Penilaian Westinghouse Factor Setiap Stasiun Kerja ... V-4

5.7. Penilaian Allowance Setiap Stasiun Kerja ... V-4

5.8. Waktu Proses Pembuatan Daun Pintu Ukuran 90 cm x 200 cm... V-6

5.9. Waktu Proses Pembuatan Daun Pintu Ukuran 80 cm x 200 cm... V-6

5.10. Waktu Proses Pembuatan Daun Pintu Ukuran 70 cm x 200 cm.... V-7

5.11. Jumlah Mesin, Efisiensi, Utilitas, dan Waktu Set Up ... V-8

5.12. Biaya Bahan Langsung Pembuatan Daun Pintu ... V-9

5.13. Biaya Listrik, Pemeliharaan Mesin, Bahan Tidak Langsung, dan Alat

DAFTAR TABEL (LANJUTAN)

TABEL Halaman

5.14. Biaya Depresiasi Mesin ... V-11

5.15. Data Pekerja Tidak Langsung ... V-12

5.16. Total Biaya Overhead Pabrikasi ... V-12

5.17. Biaya Tetap Pembuatan Daun Pintu ... V-12

5.18. Biaya Tidak Tetap Pembuatan Daun Pintu ... V-13

5.19. Perhitungan Nilai Kesalahan Dengan Metode SES ... V-16

5.20. Rekapitulasi Nilai MSE dengan Metode SES ... V-17

5.21. Hasil Peramalan Permintaan Daun Pintu September 2013 -

Agustus 2014 ... V-18

5.22. Rekapitulasi Perhitungan Uji Keseragaman Data ... V-20

5.23. Uji Kecukupan Data Proses Proses Pencampuran ... V-21

5.24. Rekapitulasi Perhitungan Uji Kecukupan Data ... V-22

5.25. Westinghouse Factor pada Setiap Stasiun Kerja ... V-22

5.26. Perhitungan Waktu Normal dan Waktu Baku Stasiun Kerja untuk

Proses Pembuatan 20 unit Daun Pintu ... V-23

5.27. Perhitungan Waktu Operasi Masing-masing Work Center ... V-24

5.28. Kapasitas Perusahaan Setiap Periode ... V-26

5.29. Kemampuan Produksi Setiap Periode ... V-27

5.30. Biaya Bahan Langsung Pembuatan Daun Pintu ... V-29

DAFTAR TABEL (LANJUTAN)

TABEL Halaman

5.32. Tahap Dekomposisi ... V-34

5.33. Penentuan Fungsi Rekursif ... V-35

5.34. Biaya Produksi Bulan Agustus 2014 ... V-36

5.35. Biaya Produksi Bulan Juli 2014 ... V-37

5.36. Biaya Produksi Bulan Juni 2014 ... V-38

5.37. Biaya Produksi Bulan Mei 2014 ... V-38

5.38. Biaya Produksi Bulan April 2014 ... V-39

5.39. Biaya Produksi Bulan Maret 2014 ... V-40

5.40. Biaya Produksi Bulan Februari 2014 ... V-41

5.41. Biaya Produksi Bulan Januari 2014 ... V-41

5.42. Biaya Produksi Bulan Desember 2013 ... V-42

5.43. Biaya Produksi Bulan November 2013 ... V-43

5.44. Biaya Produksi Bulan Oktober 2013 ... V-44

5.45. Biaya Produksi Bulan September 2013 ... V-44

5.46. Rekapitulasi Biaya Produksi ... V-45

6.1. Perencanaan Jumlah Produksi Berdasarkan Permintaan ... VI-2

D A F T A R G A M B A R

GAMBAR Halaman

2.1. Struktur Organisasi PT. Invilon Sagita ... II-5

3.1. Grafik Pola Horizontal ... III-5

3.2. Grafik Pola Musiman ... III-5

3.3. Grafik Pola Siklis ... III-6

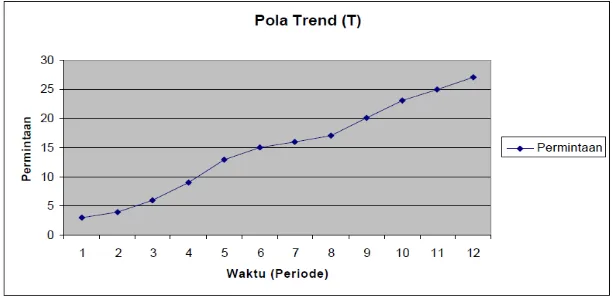

3.4. Grafik Pola Trend ... III-6

3.5. Tahapan Fungsi Transisi ... III-20

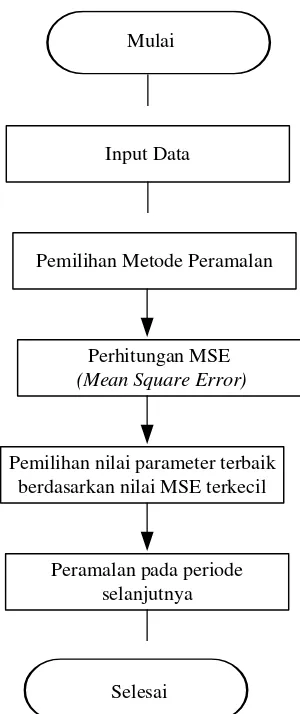

4.1. Diagram Alir Peramalan ... IV-3

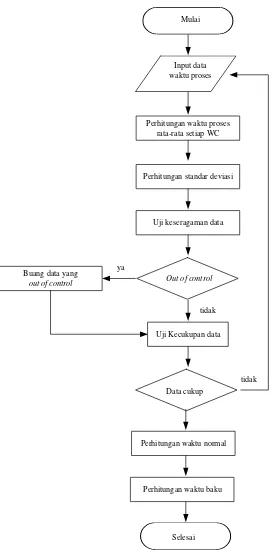

4.2. Diagram Alir Pengukuran Waktu ... IV-6

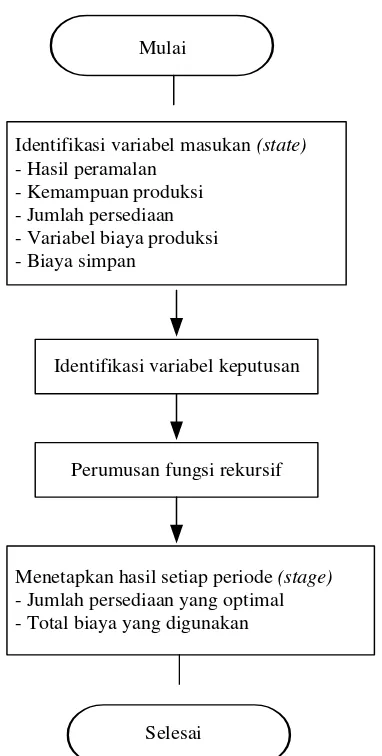

4.3. Diagram Alir Perencanaan Produksi Dengan Program Dinamis ... IV-8

4.4. Blok Diagram Prosedur Penelitian ... IV-9

5.1. Grafik Permintaan Pintu Daun Pintu PVC September 2013 -

Agustus 2014 ... V-14

ABSTRAK

PT. Invilon Sagita adalah perusahaan manufaktur yang menghasilkan berbagai produk berbahan PVC (polyvinyl chloride), seperti : pipa, daun pintu, selang air, kabel penutup, talang air, sambungan pipa, dan atap rumah. Objek penelitian adalah daun pintu. Daun pintu yang dihasilkan memiliki spesifikasi yang bervariasi, yaitu: daun pintu ukuran 90 cm x 200 cm, daun pintu ukuran 80 cm x 200 cm, dan daun pintu 70 cm x 200 cm. Proses produksi untuk menghasilkan produk tersebut adalah sama.

PT. Invilon Sagita tidak memiliki cara khusus dalam perencanaan produksi. Pada beberapa periode perusahaan tidak dapat memenuhi permintaan konsumen. Perusahaan mengharapkan tidak terjadi kekurangan produk yang mengakibatkan hilangnya kesempatan untuk menjual produk. Oleh karena itu, perlu dilakukan suatu perencanaan produksi dengan menggunakan program dinamis untuk mendapatkan jumlah yang optimal dengan penggunaan biaya minimal. Perencanaan jumlah produksi dilakukan dengan menggunakan program dinamis. Hasil perencanaan produksi setiap periode adalah 13.820 unit dengan persediaan akhir 4.218 unit (September 2013), 14.521 unit dengan persediaan akhir 4.884 unit (Oktober 2013), 13.820 unit dengan persediaan akhir 4.932 unit (November 2013), 13.521 unit dengan persediaan akhir 4.647 unit (Desember 2013), 13.521 unit dengan persediaan akhir 4.275 unit (Januari 2014), 14.119 unit dengan persediaan akhir 4.669 unit (Februari 2014), 13.521 unit dengan persediaan akhir 4.493 unit (Maret 2014), 13.820 unit dengan persediaan akhir 4.565 unit (April 2014), 13.521 unit dengan persediaan akhir 4.404 unit (Mei 2014), 12.820 unit dengan persediaan akhir 3.490 unit (Juni 2014), 12.521 unit dengan persediaan akhir 2.161 unit (Juli 2014), dan 11.820 dengan tidak ada persediaan (Agustus 2014).

Total biaya perencanaan produksi dengan menggunakan program dinamis sebesar Rp. 14.393.179.214 sedangkan total biaya perencanaan produksi sesuai dengan peramalan sebesar Rp. 14.743.404.662. Persentase selisih total biaya perencanaan dengan program dinamis dan berproduksi sesuai peramalan sebesar 2,37 %.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Saat ini tingkat persaingan yang semakin kompetitif terjadi pada hampir

semua perusahaan yang bergerak dalam bidang manufaktur. Hal ini menyebabkan

setiap perusahaan dituntut untuk dapat bergerak cepat, efektif, dan efisien untuk

meningkatkan produksi dengan memanfaatkan segala sumber daya yang tersedia

sehingga diperoleh hasil produksi yang optimal. Untuk menghasilkan produksi

yang optimal diperlukan perencanaan produksi yang tepat. Perencanaan produksi

merupakan suatu teknik perencanaan yang bertujuan memberikan keputusan

berdasarkan sumber daya yang dimiliki dalam memenuhi permintaan akan produk

yang dihasilkan. Dengan adanya perencanaan produksi diharapkan sumber daya

yang ada dapat dialokasikan dengan tepat, tingkat persediaan dapat dikendalikan,

biaya produksi dan biaya simpan dapat diminimisasi, serta permintaan konsumen

dapat terpenuhi.

PT. Invilon Sagita merupakan perusahaan yang menghasilkan berbagai

jenis produk berbahan PVC (Polyvinyl Chloride), seperti: pipa, daun pintu,

sambungan pipa, selang air, talang air, penutup kabel, dan atap rumah. Pada

penelitian ini, jenis produk yang dibahas adalah daun pintu.

Data produksi dan permintaan daun pintu September 2012 - Agustus 2013

Tabel 1.1. Data Produksi dan Permintaan Daun Pintu September 2012 - Agustus 2013

Periode Produksi (unit)

Permintaan (unit)

Kekurangan/Kelebihan Produksi (unit)

September 2012 13.020 14.340 -1.320

Oktober 2012 12.130 11.950 +180

November 2012 13.920 13.030 +890

Desember 2012 13.450 14.110 -660

Januari 2013 13.130 14.670 -1.540

Februari 2013 13.050 12.220 +830

Maret 2013 13.980 13.440 +540

April 2013 13.750 14.210 -460

Mei 2013 13.190 13.080 +110

Juni 2013 14.420 14.210 +210

Juli 2013 14.810 14.890 -80

Agustus 2013 14.650 15.160 -510

Total 163.500 165.310

Sumber : Bagian Produksi dan Pemasaran PT. Invilon Sagita

Tabel 1.1. menunjukkan bahwa pada periode tertentu jumlah permintaan

lebih tinggi bila dibandingkan dengan jumlah produksi, dan total produksi yang

dihasilkan juga tidak mampu memenuhi total permintaan.

PT. Invilon Sagita merupakan perusahaan yang tidak memiliki cara khusus

dalam perencanaan produksi. Perencanaan jumlah produksi yang ada di

perusahaan berdasarkan pada potensi sumber daya yang dimiliki. Sehingga

diperlukan suatu cara khusus yang dapat digunakan untuk perencanaan produksi.

Salah satu cara yang dapat digunakan untuk merencanakan jumlah

produksi adalah dengan menggunakan pendekatan program dinamis. Program

dinamis merupakan suatu teknik matematika yang digunakan untuk

mengoptimalkan proses pengambilan keputusan secara bertahap berdasarkan

periode waktu. Program dinamis dapat menyesuaikan sistematika perhitungannya

menurut ukuran masalah yang tidak selalu tetap dengan tetap melakukan

1.2. Rumusan Masalah

Rumusan masalah pada penelitian ini adalah pada beberapa periode

perusahaan tidak dapat memenuhi permintaan konsumen tepat waktu. Hal ini

disebabkan karena perusahaan tidak memiliki cara khusus dalam merencanakan

jumlah produksi.

1.3. Tujuan Penelitian

Tujuan penelitian adalah merencanakan jumlah produksi untuk setiap

periode dengan menggunakan program dinamis sehingga perusahaan dapat

memenuhi permintaan konsumen tepat waktu.

1.4. Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah:

1. Bagi Mahasiswa

Penelitian ini bermanfaat untuk memberikan pengalaman dalam menerapkan

teori yang diperoleh di perguruan tinggi ke dalam lingkungan industri secara

nyata dalam menyelesaikan masalah.

2. Bagi Perusahaan

Hasil penelitian dapat dijadikan sebagai masukan bagi perusahaan dalam

perencanaan jumlah produksi.

3. Bagi Departemen Teknik Industri

Sebagai tambahan referensi untuk memperkaya laporan penelitian Teknik

1.5. Batasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Penelitian dibatasi hanya untuk 3 jenis daun pintu, yaitu: daun pintu ukuran

90 cm x 200 cm, daun pintu ukuran 80 cm x 200 cm, dan daun pintu ukuran

70 cm x 200 cm. Jenis produk tersebut adalah produk yang memiliki

permintaan yang cukup tinggi dan perusahaan mengalami kesulitan untuk

memenuhi permintaan konsumen.

2. Data permintaan produk yang digunakan adalah data permintaan pada bulan

September 2012 - Agustus 2013.

3. Penentuan waktu baku tiap operasi dilakukan dengan menggunakan metode

jam henti (stoptwatch time study).

4. Perencanaan jumlah produksi dilakukan untuk jangka waktu 12 bulan, yaitu

September 2013 - Agustus 2014.

5. Jumlah maksimal produk yang dapat disimpan di gudang penyimpanan produk

adalah sebesar 5.000 unit.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi yang dilakukan perusahaan tidak mengalami perubahan selama

penelitian.

2. Harga jual, harga bahan, dan biaya produksi tidak mengalami perubahan

selama dilakukan penelitian.

3. Mesin dan peralatan yang digunakan berada dalam keadaan baik.

Sistematika penulisan laporan bertujuan untuk mempermudah dalam

menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian.

Adapun sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan berisi tentang latar belakang penelitian, rumusan

masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan

sistematika penulisan laporan tugas sarjana.

BAB II Gambaran umum perusahaan berisi tentang sejarah perusahaan,

ruang lingkup bidang usaha, lokasi perusahaan, organisasi dan manajemen, dan

proses produksi.

BAB III Landasan teori berisi tentang teori-teori pendukung, seperti:

perencanaan produksi, peramalan, pengukuran waktu, biaya pabrikasi, Break

Event Point (BEP), dan program dinamis.

BAB IV Metodologi penelitian berisi tentang lokasi dan waktu penelitian,

rancangan penenelitian, objek penelitian, variabel yang diamati, kerangka

berpikir, instrumen penelitian, metode pengumpulan data, metode pengolahan

data, dan blok diagram prosedur penelitian

BAB V Pengumpulan dan pengolahan data berisi data tentang proporsi

grup produk, jumlah permintaan, jumlah hari kerja, jumlah pekerja setiap work

center, rating factor, allowance, waktu siklus, faktor efisiensi mesin, utilisasi

mesin, gaji operator, jam kerja perusahaan, dan biaya produksi. Setelah data

dikumpulkan maka dilanjutkan dengan pengolahan data yang terdiri atas beberapa

tahapan, yaitu: peramalan jumlah permintaan daun pintu, perhitungan waktu baku,

produksi perusahaan, perhitungan biaya produksi, perhitungan Break Event Point

(BEP), dan perencanaan produksi dengan menggunakan program dinamis pada

setiap periode.

BAB VI Analisis pemecahan masalah berisi tentang perbandingan antara

perencananaan produksi apabila perusahaan menghasilkan produk sesuai dengan

peramalan dan perencanaan produksi apabila perusahaan menggunakan program

dinamis.

BAB VII Kesimpulan dan saran berisikan kesimpulan yang diperoleh dari

hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Invilon Sagita merupakan perusahaan yang menghasilkan produk

berbahan PVC (Polyvinyl Chloride), seperti: pipa, daun pintu, sambungan pipa,

selang air, talang air, cable duct (penutup kabel), dan atap rumah. Perusahaan ini

didirikan pada tahun 1974 dengan nama UD. Sagita. Perusahaan ini mengalami

perkembangan sehingga pada tahun 1990 berubah nama menjadi PT. Invilon

Sagita. Total investasi yang dikeluarkan oleh perusahaan mencapai 20 juta dollar

dengan kapasitas produksi mencapai 18.000 ton pertahun. PT. Invilon Sagita

merupakan suatu perusahaan yang memiliki beberapa standar produksi, seperti:

Japanese Industrial Standard (JIS), Standar Industri Indonesia (SII), dan Standar

Nasional Indonesia (SNI) yang menunjukkan bahwa produk yang dihasilkan

berkualitas baik.

Konsumen PT. Invilon Sagita adalah PT. Telekomunikasi Indonesia,

PDAM Tirtanadi Medan, proyek gas elpiji PERTAMINA di Lhoksemawe, proyek

pembangunan beberapa perumahan, proyek pembangunan beberapa hotel, seperti:

Hotel Tiara Medan, Hotel Garuda Plaza, dan King’s hotel Palembang. Selain itu,

PT.Invilon Sagita juga turut menyukseskan program penyediaan air bersih dengan

membantu pembuatan jaringan air minum di Tanah Karo. Sebagai penghargaan

Sumatera Utara memberikan penghargaan kehormatan berupa Upakarti dari

Presiden Republik Indonesia.

2.2. Ruang Lingkup Bidang Usaha

PT. Invilon Sagita menghasilkan beberapa jenis produk antara lain:

1. Pipa

Jenis pipa yang dihasilkan oleh perusahaan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis-Jenis Pipa Ukuran

Nominal (inchi)

Diameter luar (mm)

Tebal Dinding Tipe AW-AXX

(mm)

Tipe AW-General (mm)

½ 22 1,5 1,6

¾ 26 1,6 1,8

1 32 1,7 2,0

2 60 2,0 2,4

3 89 2,5 3,1

4 114 3,0 4,1

5 140 4,5 5,0

6 165 5,0 6,2

8 216 6,2 7,7

10 257 7,2 9,0

12 318 8,2 10,0

2. Daun pintu

Jenis daun pintu yang dihasilkan oleh perusahaan adalah : daun pintu ukuran

90 cm x 200 cm, daun pintu ukuran 80 cm x 200 cm, dan daun pintu ukuran

70 cm x 200 cm.

3. Sambungan pipa

Jenis sambungan pipa yang dihasilkan oleh perusahaan adalah : bend elbow

90°, bend elbow 45°, tee, reducing tee, double tee, double reducing tee, wye,

4. Selang air

Jenis selang air yang dihasilkan oleh perusahaan adalah : selang air diameter

5/8 inchi, selang air diameter 3/4 inchi, dan selang air diameter 1 inchi.

5. Talang air

Jenis talang air yang dihasilkan oleh perusahaan adalah : talang air ukuran

6 inchi, talang air ukuran 8 inchi, dan talang air ukuran 10 inchi.

6. Cable duct (Penutup kabel)

Jenis penutup kabel yang dihasilkan oleh perusahaan adalah : penutup kabel

warna abu-abu dan penutup kabel warna putih.

7. Atap rumah

Jenis atap rumah yang dihasilkan oleh perusahaan adalah: invitap (atap

gelombang) dan invideck (atap spandek).

2.3. Lokasi Perusahaan

PT. Invilon Sagita terletak di jalan Mesjid/Jl. Binjai Km. 10.5, Desa

Payageli, Kecamatan Medan Sunggal, Kotamadya Medan, Sumatera Utara dan

berkantor pusat di jalan Jenderal Ahmad Yani No. 103-B, Kotamadya Medan,

Sumatera Utara.

2.4. Organisasi dan Manajemen

2.4.1. Struktur Organisasi Perusahaan

PT. Invilon Sagita memiliki struktur organisasi berbentuk fungsional.

pengelompokan aktivitas dan tugas yang sama. Pengelompokan aktivitas

membentuk unit-unit kerja, seperti: bagian gudang, bagian kimia, bagian

pembelian, bagian keuangan dan personalia, bagian pemasaran, bagian produksi,

dan bagian maintenance yang memiliki fungsi yang khusus. Struktur organisasi

perusahaan ini dapat dilihat pada Gambar 2.1.

2.4.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab masing-masing bagian pada PT. Invilon

Sagita dapat dilihat pada Lampiran 1.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja pada PT.Invilon Sagita berjumlah 208 orang. Rincian

jumlah tenaga kerja yang ada pada PT. Invilon Sagita dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jumlah Tenaga Kerja di PT. Invilon Sagita

No Jabatan Jumlah (orang)

1 Direktur 1

2 General manager 1

3 Bagian gudang 9

4 Bagian maintenance 15

5 Bagian pembelian 9

6 Bagian keuangan dan personalia 5

7 Bagian pemasaran 15

8 Bagian produksi 135

9 Bagian kimia 7

10 Satpam 8

11 Petugas kebersihan 3

Total 208

Sumber: Bagian Keuangan & Personalia PT. Invilon Sagita

Jam kerja di PT. Invilon Sagita berbeda antara karyawan kantor, karyawan

sedangkan karyawan lantai produksi dan petugas keamanan bekerja dua shift. Jam

kerja perhari untuk karyawan di lantai produksi dan satpam adalah 7 jam,

sedangkan untuk karyawan kantor adalah 7 jam. Jam lembur hanya berlaku pada

karyawan yang bekerja pada work center ekstrusi. Jam kerja lembur terhitung

apabila seorang pekerja bekerja lebih dari 7 jam per shift. Jam lembur yang

ditetapkan oleh perusahaan adalah sebesar 4 jam. Adapun pembagian waktu kerja

tersebut adalah sebagai berikut:

1. Karyawan kantor

a. Hari Senin sampai Kamis

- Pukul 08.00 - 12.00 WIB : Kerja aktif

- Pukul 12.00 - 13.00 WIB : Istirahat

- Pukul 13.00 - 16.00 WIB : Kerja aktif

b. Hari Jumat

- Pukul 08.00 - 12.00 WIB : Kerja aktif

- Pukul 12.00 - 14.00 WIB : Istirahat

- Pukul 14.00 - 17.00 WIB : Kerja aktif

c. Hari Sabtu

- Pukul 08.00 - 12.00 WIB : Kerja aktif

- Pukul 12.00 - 13.00 WIB : Istirahat

- Pukul 13.00 - 14.00 WIB : Kerja aktif

2. Karyawan lantai produksi dan petugas keamanan

a. Shift I

- Pukul 12.00 - 13.00 WIB : Istirahat

- Pukul 13.00 - 16.30 WIB : Kerja aktif

b. Shift II

- Pukul 20.30 - 24.00 WIB : Kerja aktif

- Pukul 24.00 - 01.00 WIB : Istirahat

- Pukul 01.00 - 4.30 WIB : Kerja aktif

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

Untuk meningkatkan produktivitas kerja karyawan, maka perusahaan

harus memperhatikan tingkat kesejahteraan karyawan. Salah satu indikator

kesejahteraan karyawan adalah memberikan upah yang sesuai dengan kemampuan

perusahaan. Sistem pengupahan di perusahaan dibedakan atas dua jenis, yaitu:

1. Upah bulanan

Upah bulanan diberikan kepada tenaga kerja tetap, yaitu pada bagian kantor

dan satpam. Upah bulanan dibayar pada setiap akhir bulan.

2. Upah harian

Upah harian diberikan kepada tenaga kerja yang bertugas di bagian produksi.

Upah harian dibayar pada setiap awal bulan dengan perhitungan akumulasi

waktu kerja harian.

Adapun fasilitas-fasilitas lain yang diberikan oleh perusahaan adalah :

1. Upah lembur

Upah lembur diberikan apabila karyawan bekerja melebihi jam kerja yang telah

2. Tunjangan jabatan

Tunjangan jabatan merupakan pelengkap gaji pokok, mengingat ada pekerjaan

yang memegang peranan dan tanggung jawab serta tuntutan khusus. Tunjangan

jabatan yang diberikan oleh perusahaan adalah sebesar Rp. 100.000.

3. Uang makan

Uang makan diberikan setiap pengambilan gaji. Uang makan yang diberikan

perusahaan adalah sebesar Rp. 5.000/hari.

4. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya diberikan kepada karyawan yang merayakan hari raya

dan tahun baru. THR diberikan kepada karyawan yang telah bekerja selama 1

tahun dan dibayar sebesar satu bulan gaji.

5. Uang transportasi

Uang transportasi diberikan pada karyawan saat menerima gaji diakhir bulan.

Jumlah uang transportasi yang diperoleh karyawan tergantung pada kedudukan

karyawan di perusahaan.

6. Cuti

Pemberian cuti bertujuan untuk menghilangkan rasa jenuh dan bosan selama

bekerja. Cuti diberikan kepada karyawan yang sudah bekerja selama 1 tahun.

7. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jaminan Sosial Tenaga Kerja adalah suatu bentuk asuransi yang dibuat oleh

pemerintah untuk melindungi tenaga kerja. Asuransi tersebut lebih dikenal

a. Jaminan kecelakaan kerja

Jaminan kecelakaan kerja dilakukan dengan cara pembayaran premi oleh

perusahaan. Jumlah premi adalah sebesar 0,89 % dari gaji pokok karyawan

setiap bulan. Jaminan kecelakaan kerja hanya akan diberikan apabila tenaga

kerja mengalami kecelakaan dalam menjalankan tugasnya.

b. Jaminan hari tua

Jaminan hari tua diberikan apabila tenaga kerja sudah pensiun pada umur

55 tahun. Besarnya dana pensiun yang diberikan ASTEK tergantung

kepada masa kerja tenaga kerja yang bersangkutan.

c. Jaminan kematian

Jaminan kematian diberikan apabila tenaga kerja meninggal dunia. Premi

jaminan kematian adalah sebesar 0,3 % dari gaji pokok karyawan setiap

bulan.

d. Jaminan pemeliharaan kesehatan

Jaminan pemeliharaan kesehatan diberikan oleh perusahaan kepada tenaga

kerja beserta keluarganya. Apabila tenaga kerja tersebut belum menikah,

perusahaan mengalokasikan dana sebesar 3 % dari gaji pokok dan bagi

yang sudah menikah perusahaan mengalokasikan dana sebesar 6 % dari

gaji pokok dengan batasan maksimal memiliki tiga orang anak. Pengobatan

dilakukan pada klinik atau rumah sakit tertentu yang memiliki kerja sama

dengan perusahaan. Setelah perawatan dan pengobatan selesai, maka setiap

pasien harus menunjukkan bukti kuitansi pembayaran ke pada pihak

2.5. Proses Produksi

2.5.1. Standar Mutu Bahan / Produk

PT. Invilon Sagita merupakan perusahaan yang menghasilkan berbagai

jenis produk berbahan PVC, salah satu diantaranya adalah daun pintu. Pihak

perusahaan menetapkan bahwa setiap produk yang dihasilkan harus melalui

proses pengawasan yang ketat mulai masuknya bahan ke mixer sampai ke proses

pengujian sehingga memiliki standar mutu yang telah ditetapkan. Standar mutu

produk perlu ditingkatkan dan dipertahankan guna menjaga kualitas produk jadi.

2.5.2. Bahan Produksi

Bahan yang dibutuhkan untuk membuat daun pintu terdiri atas bahan

baku, bahan tambahan, dan bahan penolong. Rincian bahan-bahan yang

digunakan dalam proses pembuatan daun pintu dapat dilihat dalam uraian sebagai

berikut:

2.5.2.1.Bahan Baku

Bahan baku adalah bahan yang digunakan dalam jumlah yang besar.

Bahan baku yang digunakan dalam proses pembuatan daun pintu adalah :

1. Resin

Resin mempunyai sifat keras dan kaku, bentuknya serbuk putih. Pengguan

resin betujuan agar bahan mudah diolah serta tidak mudah terbakar. Resin

pintu. Penggunaan bahan ini mencapai 60 % - 80 % dalam setiap kali kegiatan

produksi.

2. Tepung CaCO3

Tepung CaCO3 merupakan senyawa zat kalsium dan karbonat, atau sering juga

disebut tepung kapur. Kegunaan bahan ini adalah untuk menentukan kelenturan

dan kekerasan produk serta mengontrol kehalusan permukaan. Penggunaan

bahan ini mencapai 20 % - 28 % dalam setiap kali kegiatan produksi.

2.5.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan

yang digunakan dalam proses produksi pembuatan daun pintu adalah:

1. Zat pewarna

Zat pewarna adalah zat yang digunakan untuk menentukan warna daun pintu.

Ada beberapa jenis warna daun pintu yang dihasilkan oleh perusahaan, yaitu:

putih, biru, cream, ungu, hijau, pink, dan abu-abu.

2. Stearic Acid (SA)

Stearic Acid digunakan sebagai stabilisator untuk menjaga suhu bahan baku

pada saat dipanaskan, dan dilebur.

3. Paraloid

Paraloid digunakan untuk membantu larutan agar cepat mengeras di udara

2.5.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang membantu proses produksi agar

diperoleh hasil yang lebih baik. Bahan penolong yang digunakan dalam proses

produksi pembuatan daun pintu adalah air. Air digunakan sebagai pendingin

setelah produk selesai dicetak.

2.5.3. Uraian Proses Produksi

Uraian proses pembuatan daun pintu adalah sebagai berikut:

1. Pencampuran

Bahan yang digunakan terdiri dari bahan baku, bahan tambahan, dan bahan

penolong. Bahan yang sudah ditimbang sesuai dengan ukuran yang telah

ditetapkan kemudian dicampur dengan menggunakan mesin mixer

(pencampur). Bahan dituang ke dalam mesin pencampur .Proses pencampuran

dilakukan oleh 8 orang karyawan dengan menggunakan 2 unit mesin

pencampur. Setiap unit mesin pencampur ditangani oleh 4 orang karyawan.

Pencampuran dilakukan selama 30 menit hingga bahan benar-benar tercampur

dengan baik. Hasil pencampuran ditampung dalam karung atau goni.

2. Ekstrusi

Proses ekstrusi merupakan proses yang terdiri dari beberapa tahapan, yaitu:

pemanasan, pencetakan, pendinginan, dan pemotongan. Proses ekstrusi

menggunakan mesin extruder. Hasil pencampuran diangkat dengan

menggunakan hoisting crane oleh seorang operator kemudian dibawa ke

ke dalam mesin extruder melalui hopper. Hasil pencampuran akan dipanaskan

pada suhu 180 oC - 200 oC. Kemudian dicetak dengan menggunak mould yang

berfungsi sebagai cetakan daun pintu. Daun pintu yang sudah dicetak

kemudian didinginkan dengan menggunakan siraman air. Daun pintu yang

sudah dingin kemudian dipotong berdasarkan ukuran yang diinginkan dengan

menggunakan alat pemotong.

3. Finishing

Daun pintu yang telah dipotong kemudian dibawa ke bagian finishing. Proses

finishing terdiri atas beberapa tahapan, yaitu: pembersihan debu, pemberian

motif, pengkilat, dan pengering. Seluruh proses ini dilakukan pada satu mesin.

4. Pengepakan

Produk yang sudah jadi kemudian dimasukkan kedalam kardus berbentuk

persegi panjang. Proses pengepakan dilakukan secara manual dengan

menggunakan peralatan kardus dan lem.

2.5.4. Mesin dan Peralatan Produksi

Adapun mesin dan peralatan yang digunakan untuk keperluan produksi di

PT. Invilon Sagita adalah sebagai berikut:

1. Mesin

Mesin yang digunakan dalam proses pembuatan daun pintu adalah:

a. Mesin extruder

Spesifikasi mesin extruder adalah sebagai berikut:

- Asal : Itali

- Tipe : E 60/25 D

- Daya : 37.5 kW

- Ukuran : 4 m x 1,5 m x 1 m

- Feeding hopper : 100 liter (stainless steel)

- Cos ϕ : 0,85

- Kegunaan : Mengekstrusi bahan

b. Mesin pencampur (Mixer)

Spesifikasi mesin pencampur adalah sebagai berikut:

- Merek : Techwell

- Daya : 75 HP

- Tegangan : 380 Volt

- Arus : 57 Amp

- Kapasitas : 20 ton/jam

- Co s ϕ : 0,9

- Kegunaan : Mencampur bahan

c. Mesin finishing

Spesifikasi mesin finishing adalah sebagai berikut:

- Merek : Techwell

- Daya : 75 HP

- Tegangan : 380 Volt

- Kegunaan : Membersihkan, memberi motif, dan memberikan warna

kilat pada daun pintu

2. Peralatan

Peralatan yang digunakan dalam proses pembuatan daun pintu adalah sebagai

berikut:

a. Kereta sorong

Kereta sorong digunakan untuk membawa bahan baku dari gudang bahan baku

menuju lantai produksi dan memindahkan produk jadi yang telah dikemas dari

lantai produksi menuju gudang produk jadi.

b. Forklift

Forklift digunakan untuk mengangkat bahan-bahan dari penyimpanan ke

bagian pencampuran. Forklift berjumlah 2 unit.

c. Timbangan

Timbangan yang digunakan terdiri atas :

- Timbangan analog (100 kg)

Timbangan analog digunakan untuk menimbang bahan baku. Timbangan

analog berjumlah 3 unit.

- Timbangan digital (10 kg)

Timbangan digital digunakan untuk menimbang bahan tambahan.

BAB III

LANDASAN TEORI

3.1 Perencanaan Produksi1

1. Berjangka waktu

Perencanaan produksi dilakukan dengan tujuan menentukan arah dan awal

dari tindakan-tindakan yang harus dilakukan dimasa yang akan datang, apa yang

harus dilakukan, berapa banyak, dan kapan harus dilakukan. Perencanaan

bertujuan untuk memperkirakan masa yang akan datang berdasarkan data pada

masa lalu dengan menggunakan beberapa asumsi.

Perencanaan produksi harus mempunyai sifat-sifat sebagai berikut:

Proses produksi merupakan proses yang sangat kompleks. Proses tersebut

memerlukan keterlibatan bermacam-macam tingkat keterampilan, tenaga kerja,

peralatan, modal, dan informasi yang dilakukan secara terus menerus dalam

jangka waktu yang sangat lama. Berdasarkan periode waktu, perencanaan

produksi dibagi menjadi 3 yaitu:

a. Perencanaan produksi jangka panjang.

b. Perencanaan produksi jangka menengah

c. Perencanaan produksi jangka pendek

2. Berjenjang

Pembuatan rencana produksi tidak bisa dilakukan hanya dalam satu kali dan

berjenjang. Artinya perencanaan produksi akan bertingkat dari perencanaan

produksi level rendah hingga level yang lebih tinggi.

3. Terpadu

Perencanaan produksi akan melibatkan banyak faktor, seperti bahan baku,

mesin/peralatan, tenaga kerja, dan waktu, dimana semua faktor tersebut harus

sesuai dengan kebutuhan yang direncanakan dalam mencapai target produksi

tertentu berdasarkan perkiraan.

4. Berkelanjutan

Perencanaan produksi disusun untuk satu periode tertentu yang merupakan

masa berlakunya rencana tersebut. Setelah masa berlaku habis, maka harus

dibuat rencana baru untuk periode waktu berikutnya lagi. Rencana baru harus

dibuat berdasarkan adanya evaluasi pada perencanaan sebelumnya.

5. Terukur

Selama pelaksanaan produksi, realisasi dari rencana produksi akan selalu

dimonitor untuk mengetahui apakah terjadi penyimpangan dari rencana yang

telah ditetapkan. Untuk mengetahui ada tidaknya penyimpangan, maka rencana

produksi harus menetapkan suatu nilai yang dapat diukur, sehingga dapat

digunakan sebagai dasar untuk menetapkan ada tidaknya penyimpangan .

6. Realistis

Rencana produksi yang dibuat harus disesuaikan dengan kondisi yang ada di

perusahaan, sehingga target yang ditetapkan merupakan nilai yang realistik

1

untuk dapat dicapai dengan kondisi yang dimiliki perusahaan pada saat rencana

tersebut dibuat.

7. Akurat

Perencanaan produksi harus dibuat berdasarkan informasi-informasi yang

akurat tentang kondisi internal, sehingga angka-angka yang dimunculkan

dalam target produksi dapat dipertanggungjawabkan.

8. Menantang

Rencana produksi yang baik harus menetapkan target produksi yang hanya

dapat dicapai dengan usaha yang sungguh-sungguh.

3.2. Peramalan2

1. Penjadwalan sumber daya yang tersedia. Penggunaan sumber daya yang efisien

memerlukan penjadwalan produksi, transportasi, kas, dan personalia. Input

yang penting untuk penjadwalan seperti itu adalah ramalan tingkatan

permintaan untuk produk, bahan, tenaga kerja, finansial, atau jasa pelayanan. Peramalan merupakan alat bantu yang penting dalam perencanaan yang

efektif dan efisien. Beberapa peranan penting peramalan dalam hal berikut ini:

2. Penyediaan sumber daya tambahan. Waktu tenggang untuk memperoleh bahan,

menerima pekerja baru, atau membeli mesin, peralatan dapat berkisar beberapa

hari atau beberapa tahun.

3. Penentuan sumber daya yang diinginkan. Setiap sumber organisasi harus

Keputusan semacam ini tergantung pada kesempatan pasar, faktor-faktor

lingkungan, dan pengembangan internal dan sumber daya finansial, manusia,

produk, dan teknologis. Semua penentuan ini memerlukan ramalan yang baik

dan keahlian seorang manajer untuk dapat menafsirkan pendugaan serta

membuat keputusan yang tepat.

Perusahaan perlu mengembangkan suatu pendekatan berganda untuk

menduga peristiwa yang tidak tentu dan membangun suatu sistem peramalan.

Organisasi harus memiliki pengetahuan dan keterampilan yang mengikuti empat

hal yaitu:

1. Identifikasi dan definisi masalah peramalan.

2. Aplikasi serangkaian metode peramalan.

3. Prosedur pemilihan metode yang tepat berdasarkan situasi tertentu.

4. Dukungan organisasi untuk menerapkan dan menggunakan metode peramalan

secara formal.

Situasi peramalan sangat beragam dalam horison waktu peramalan, faktor

yang menetukan hasil sebenarnya, dan tipe pola data. Teknik peramalan dibagi

kedalam dua jenis, yaitu: metode kuantitatif dan metode kualitatif.

3.2.1. Metode Kuantitatif

Metode kuantitatif dapat dibagi menjadi 2 jenis, yaitu: model deret berkala

(time series) dan model regresi/kausal. Model deret berkala dilakukan berdasarkan

adalah menemukan pola dalam deret data historis dan mengekstrapolasikan pola

tersebut ke masa depan. Model regresi mengasumsikan bahwa faktor yang

diramalalkan menunjukkan suatu hubungan sebab-akibat dengan satu atau lebih

variabel bebas.

Apabila suatu data tersedia, hubungan peramalan dapat dihipotesiskan baik

sebagai fungsi dari waktu kemudian diuji. Langkah penting dalam memilih suatu

metode deret berkala yang tepat adalah dengan mempertimbangkan jenis pola

data. Pola data dapat dibedakan menjadi 4 jenis, yaitu:

1. Pola horizontal (H), terjadi bila mana nilai data berfluktuasi berada pada nilai

rata-rata yang konstan. Grafik pola horizontal dapat dilihat pada Gambar 3.1.

Gambar 3.1. Grafik Pola Horizontal

2. Pola musiman (S) terjadi bila mana suatu deret dipengaruhi oleh faktor-faktor

Gambar 3.2. Grafik Pola Musiman

3. Pola siklis (C) terjadi bila mana data dipengaruhi oleh fluktuasi ekonomi

jangka panjang yang menyerupai siklus bisnis. Grafik pola siklis dapat dilihat

pada Gambar 3.3.

Gambar 3.3. Grafik Pola Siklis

4. Pola trend (T) terjadi bila mana terdapat kenaikan atau penurunan dalam

Gambar 3.4. Grafik Pola Trend

Peramalan dengan metode kuantitatif dapat diterapkan apabila terdapat

tiga kondisi sebagai berikut:

a. Tersedia informasi tentang masa lalu.

b. Informasi tentang masa lalu dapat dikuantitatifkan dalam bentuk data numerik.

c. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut

dimasa yang akan datang.

Beberapa metode peramalan time series adalah sebagai berikut:

1. Rata-rata Bergerak Tunggal (Single Moving Average)

Salah satu cara untuk mengubah pengaruh data masa lalu terhadap nilai tengah

sebagai ramalan adalah dengan menentukan sejak awal berapa jumlah nilai

observasi masa lalu yang akan dimasukkan untuk menghitung nilai tengah.

Untuk menggambarkan prosedur ini digunakan istilah rata-rata bergerak

(moving average) karena setiap muncul nilai observasi baru, nilai rata-rata baru

dapat dihitung dengan membuang nilai observasi yang paling tua dan

memasukkan nilai observasi terbaru.

Metode pemulusan eksponensial tunggal menggunakan satu parameter

pemulusan yang ditentukan secara eksplisit. Untuk menghitung ramalan

dengan menggunakan metode ini, dapat digunakan rumus sebagai berikut:

Ft =

α

. Xt + (1-α

). Ft-1et = Xt - Ft

Keterangan:

Ft : hasil peramalan pada periode t

α

: konstanta pemulusan (0 ≤α

≤1)e : kesalahan

Xt : nilai sebenarnya/nilai pengamatan

Konstanta pemulusan yang digunakan dapat bervariasi, yaitu 0≤

α

≤1. Nilaiα

yang digunakan adalah bervariasi. Hal ini bertujuan untuk memperoleh nilaiMSE (Mean Square Error) yang terkecil. Nilai MSE terkecil dapat diperoleh

dengan melakukan beberapa kali percobaan. Nilai MSE dapat dihitung dengan

menggunakan rumus sebagai berikut:

MSE =

∑

= −

n

i i n

e

1 2

1 Keterangan :

MSE : nilai tengah kesalahan kuadrat e : kesalahan

n : jumlah periode

3.2.2. Metode Kualitatif

Metode kualitatif dibagi menjadi 2 jenis, yaitu: metode eksplatoris dan

normatif. Peramalan dengan metode kualitatif digunakan untuk membantu

ramalan numerik. Peramalan dengan metode ini membutuhkan biaya besar.

Metode kualitatif dapat digunakan dan berhasil apabila digunakan secara

bersamaan dengan metode kuantitatif, seperti dalam bidang pengembangan

produk, pengeluaran modal, perumusan sasaran dan tujuan, dan penggabungan

organisasi skala sedang atau besar.

3.3. Pengukuran Waktu3

1. Pengukuran waktu secara langsung

Pengukuran waktu (time study) merupakan suatu usaha untuk menentukan

lamanya waktu kerja yang dibutuhkan oleh seorang operator/pekerja normal untuk

menyelesaikan suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang

normal, dan dalam lingkungan kerja yang terbaik. Pengukuran waktu dibagi

menjadi dua, yaitu:

Pengukuran waktu secara langsung dilakukan di tempat pekerjaan yang

bersangkutan. Pengukuran waktu secara langsung dapat dibagi atas dua jenis

pengukuran, yaitu: pengukuran waktu kerja dengan jam henti (stopwacth) dan

pengukuran waktu kerja dengan sampling pekerjaan.

2. Pengukuran waktu secara tidak langsung

Pengukuran waktu secara tidak langsung dilakukan tanpa harus berada di

tempat pekerjaan, yaitu dengan membaca tabel yang tersedia di perusahaan

namun tetap mengetahui jalannya pekerjaan melalui elemen-elemen kegiatan.

3

Pengukuran jenis ini dapat dilakukan untuk mengetahui waktu baku dan

waktu gerakan.

3.3.1. Pengukuran Waktu Jam Henti4

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan

beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih

untuk diamati. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat

kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam

henti.

Pengukuran waktu kerja dengan jam henti (stopwatch time study)

diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad ke-19. Metode

ini tepat digunakan untuk jenis pekerjaan yang berlangsung secara singkat dan

dilakukan secara berulang-ulang (repetitive). Dari hasil pengukuran diperoleh

waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini

akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja

yang akan melaksanakan pekerjaan yang sama.

Langkah-langkah pengukuran waktu kerja dengan menggunakan

stopwatch time study adalah :

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan

seperti layout, karakteristik/spesifikasi mesin atau peralatan.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya namun masih

4. Amati, ukur, dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus yang dilaksanakan sudah memenuhi syarat atau tidak, lakukan uji

keseragaman dan kecukupan data.

6. Tetapkan rating factor operator. Rating factor ditetapkan untuk setiap elemen

kerja yang ada dan hanya ditujukan untuk performansi operator.

7. Sesuaikan waktu pengamatan berdasarkan performansi kerja yang ditunjukkan

oleh operator tersebut sehingga akan diperoleh waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

Waktu longgar yang diberikan ini bertujuan untuk menghadapi

kondisi-kondisi seperti kebutuhan yang bersifat personal, kelelahan, dan keterlambatan

material.

9. Tetapkan waktu kerja baku yaitu jumlah total antara waktu normal dan waktu

longgar.

3.3.2. Uji Keseragaman Data5

Uji keseragaman data dilakukan untuk mengetahui apakah data yang

diperoleh menyebar seragam atau tidak. Selama melakukan pengukuran, operator

mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang

dapat mendeteksinya yaitu peta kendali. Data dikatakan seragam jika berada

kontrol. Untuk menghitung uji keseragaman data, dilakukan beberapa

langkah-langkah sebagai berikut:

1. Menghitung waktu rata-rata yang dibutuhkan untuk menyelesaikan suatu

produk. Rumus yang digunakan untuk menghitung waktu rata-rata adalah

sebagai berikut :

X=

n Xi

∑

2. Menghitung standar deviasi dengan rumus sebagai berikut:

σ =

1 )

( 2

− −

∑

nX Xi

3. Menghitung BKA (Batas Kontrol Atas) dan BKB (Batas Kontrol Bawah)

dengan rumus sebagai berikut:

BKA = X + k

σ

BKB = X- k

σ

Keterangan:

X : waktu rata-rata

σ

: standar deviasiBKA : batas kontrol atas

BKB : batas kontrol bawah

k : nilai yang diperoleh untuk luasan kurva normal pada tingkat

keyakinan pengamatan

5

3.3.3. Uji Kecukupan Data6

'

N

Uji kecukupan data berguna untuk memastikan bahwa jumlah sampel yang

telah dikumpulkan telah cukup untuk mewakili populasi, sehingga dapat

digunakan bagi pengolahan data selanjutnya.

Uji kecukupan data dapat dilakukan dengan menggunakan rumus sebagai

berikut: = 2 \ 2 2 ) ( −

∑

∑

∑

i i i X X X n s k Keterangan:Xi : waktu pengamatan setiap elemen kerja untuk tiap siklus yang diukur.

k : nilai yang diperoleh untuk luasan kurva normal pada tingkat

keyakinan pengamatan.

s : derajat ketelitian dari data Xi yang dikehendaki, yang menunjukkan

maksimun penyimpangan yang bisa diterima dari nilai Xi yang

sebenarnya.

N : jumlah siklus pengamatan/pengukuran awal yang dilakukan untuk

elemen kegiatan yang dipilih.

N’ : jumlah siklus pengamatan/pengukuran yang seharusnya dilaksanakan

agar diperoleh ketelitian yang diharapkan.

Jumlah pengukuran waktu dikatakan cukup apabila jumlah pengukuran

yang sudah dilakukan (N’< N). Jika jumlah pengukuran masih belum mencukupi

maka harus dilakukan pengukuran lagi sampai jumlah pengukuran tersebut cukup.

3.3.4. Rating Factor dan Allowance7

1. Keterampilan (Skill)

Rating factor adalah perbandingan performansi seorang pekerja dengan

konsep normalnya. Salah satu cara menentukan rating factor adalah dengan

menggunakan cara Westinghouse. Terdapat 4 faktor yang dianggap sangat

menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu:

Keterampilan didefinisikan sebagai kemampuan mengikuti cara kerja yang

ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai

tingkat tertentu saja, yaitu tingkat kemampuan maksimal yang dapat diberikan

oleh pekerja yang bersangkutan. Secara psikologis keterampilan merupakan

attitude untuk pekerjaan yang bersangkutan.

2. Usaha (Effort)

Usaha adalah kesungguhan yang ditunjukkan atau diberikan operator ketika

melakukan pekerjaannya. Usaha mempunyai korelasi yang kuat dengan

keterampilan.

3. Kondisi Kerja (Condition)

Kondisi kerja adalah kondisi fisik lingkungan tempat bekerja seperti keadaan

pencahayaan, temperatur, dan kebisingan ruangan. Kondisi kerja merupakan

Peningkatan Produktivitas Kerja (Cet. I: Surabaya : Guna Widya, 2000), (h. 134-135)

7

faktor di luar operator yang diterima apa adanya oleh operator tanpa banyak

kemampuan mengubahnya. Oleh sebab itu, faktor kondisi sering disebut

sebagai faktor manajemen karena pihak inilah yang dapat dan berwenang

merubah atau memperbaikinya

4. Konsistensi (Consistency)

Konsistensi pekerja dalam menyelesaikan pekerjaannya dari suatu kerja ke

kerja yang lain tanpa mengalami banyak perubahan yang berarti.

Kelonggaran (allowance) diberikan berkenaan dengan adanya sejumlah

kebutuhan diluar kerja, yang terjadi selama pekerjaan berlangsung. Kelonggaran

diberikan untuk tiga hal, yaitu:

1. Kelonggaran untuk kebutuhan pribadi (personal)

Kelonggaran yang termasuk di dalam kebutuhan pribadi adalah hal-hal seperti

minum untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap

dengan teman seperlunya untuk menghilangkan ketegangan ataupun kejenuhan

sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat

dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar

kekuasaan/kendali pekerja, seperti mesin macet, listrik padam, dan lain-lain.

3.3.5. Perhitungan Waktu Normal dan Waktu Baku8

) %

100 (

% 100

Allowance

−

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata

menunjukkan bahwa seorang operator yang berkualifikasi baik akan bekerja

menyelesaikan pekerjaan pada kecepatan/tempo kerja yang normal. Waktu normal

merupakan waktu siklus dengan telah mempertimbangkan rating factor. Waktu

baku adalah waktu untuk menyelesaikan satu siklus pekerjaan yang dilakukan

menurut metode kerja tertentu pada kecepatan normal dengan mempertimbangkan

allowance. Rumus yang digunakan untuk menghitung waktu normal dan rating

factor adalah sebagai berikut:

WN = WT x RF

RF = 1 + westinghouse factor

Keterangan :

WN : waktu normal

WT : waktu terpilih

RF : rating factor

Rumus yang digunakan untuk menghitung waktu baku adalah sebagai

berikut:

WB = WN x

Keterangan :

WB : waktu baku

Allowance : kelonggaran

8

3.4. Biaya Pabrikasi9

3.5. Break Even Point

Biaya pabrikasi atau biaya produksi (factory cost) merupakan jumlah dari

tiga unsur biaya, yaitu: biaya bahan langsung, biaya pekerja langsung, dan biaya

overhead pabrik. Biaya bahan langsung dan biaya pekerja langsung dapat

dikelompokkan ke dalam biaya utama. Biaya bahan langsung (direct materials)

adalah semua biaya bahan yang membentuk bagian integral dari barang jadi dan

dapat dimasukkan langsung dalam kalkulasi biaya produk. Biaya pekerja atau

tenaga langsung (direct labor) adalah biaya yang dibayar kepada karyawan yang

dikerahkan secara langsung untuk mengubah bahan langsung menjadi barang jadi.

Overhead pabrik (factory overhead) adalah beban pabrik yang dapat

didefenisikan sebagai biaya dari bahan tidak langsung, pekerja tidak langsung,

dan semua biaya pabrikasi lainnya yang tidak dapat dibebankan ke produk

tertentu. Biaya bahan tidak langsung (indirect material) adalah bahan-bahan yang

dibutuhkan guna menyelesaikan suatu produk, tetapi pemakaiannya sedemikian

kecil. Biaya pekerja tidak langsung (indirect labor) adalah biaya yang dibayar

kepada karyawan yang dikerahkan, namun tidak secara langsung mempengaruhi

pembuatan atau pembentukan barang jadi.

10

Break event point adalah titik pulang pokok dimana total revenue (total

penerimaan) sama dengan total cost (biaya total). Titik pulang pokok terjadi

operasi, pemeliharaan, dan biaya modal. Rumus yang dapat digunakan untuk

menghitung Break Event Point adalah :

TR = p x q

TC = a + bq

Syarat BEP adalah:

TR = TC

p x q = a + ( b x q)

(p x q) – (b x q) = a

q (p – b) = a

q =

) (p b

a

−

BEP(Q) =

) (p b

a

−

Keterangan:

a : fixed cost (biaya tetap)

b : variable cost per unit

p : harga per unit

q : jumlah produksi

TR : total revenue (total penerimaan)

TC : total cost (biaya total)

10

3.5.1. Biaya Tetap (Fixed Cost) 11

1. Biaya tenaga kerja tidak langsung

Biaya tetap adalah biaya yang tidak dipengaruhi oleh jumlah produk yang

dihasilkan. Contoh biaya tetap adalah:

Biaya tenaga kerja tidak langsung adalah jumlah tenaga kerja dikalikan dengan

gaji masing-masing yang telah ditetapkan perbulan.

2. Biaya asuransi

Jumlah biaya asuransi yang dibayarkan tergantung pada besarnya aset yang

diasuransikan.

3. Dana depresiasi/penyusutan

Jumlah dana penyusutan disesuaikan dengan jumlah dana yang dihitung setiap

tahunnya berdasarkan metode yang digunakan.

3.5.2. Biaya Tidak Tetap (Variable Cost)

Biaya tidak tetap adalah biaya yang berubah ketika jumlah produksi

berubah. Biaya tidak tetap terdiri atas: dari biaya bahan langsung, biaya bahan

tidak langsung, biaya upah tenaga kerja langsung, biaya listrik yang digunakan di

lantai produksi, dan peralatan tulis yang digunakan di lantai produksi.

3.6. Program Dinamis

Program dinamis adalah teknik manajemen sain yang diaplikasikan kepada

ini dikembangkan oleh Richard Bellman dan G. B Dantzig pada tahun 1940-1950.

Sebagai sebuah konsep, program dinamis lebih luwes bila dibandingkan program

optimasi lainnya. Konsep dasar dalam program dinamis adalah sebagai berikut:

1. Dekomposisi

Persoalan program dinamis dapat dipecah-pecah menjadi sub-persoalan atau

tahapan (stage) yang lebih kecil dan berurutan. Setiap tahap disebut juga

sebagai titik keputusan. Setiap keputusan yang dibuat pada suatu tahap akan

mempengaruhi keputusan-keputusan pada tahap berikutnya.

2. Status

Status adalah kondisi awal (Sn) dan kondisi akhir (Sn-1) pada setiap tahap,

dimana pada tahap tersebut keputusan dibuat (Dn). Status akhir pada sebuah

tahap tergantung kepada status awal dan keputusan yang dibuat pada tahap

yang bersangkutan. Status akhir pada suatu tahap merupakan input bagi tahap

berikutnya.

3. Variabel Keputusan dan Hasil

Keputusan yang dibuat pada setiap tahap (Dn) merupakan keputusan yang

berorientasi kepada return yang diakibatkannya (Rn|Dn), yaitu tingkat

maksimal atau minimal.

Fungsi transisi menjelaskan secara pasti bagaimana tahap-tahap saling

berhubungan. Fungsi ini berbentuk fungsi hubungan antar status pada setiap

tahap yang beurutan. Fungsi transisi secara umum berbentuk :

Sn-1 = Sn – Dn

dimana: Sn-1 : status pada tahap n-1, atau status akhir pada tahap-n

Sn : status awal pada tahap n

Komponen pada setiap tahap dapat dilihat pada Gambar 3.5.

n Dn

Sn

n-1 Dn-1

Rn Rn-1

Sn-1

Gambar 3.5. Tahapan Fungsi Transisi

5. Optimasi Tahap

Optimasi tahap dalam program dinamis adalah menentukan keputusan optimal

pada setiap tahap dari berbagai kemungkinan nilai status inputnya.

6. Fungsi Rekursif

Fungsi rekursif biasanya digunakan pada berbagai program komputer. Nilai

sebuah variabel pada fungsi itu merupakan nilai kumulatif dari nilai variabel

tersebut pada tahap sebelumnya.

3.6.1. Perencanaan Produksi dengan Menggunakan Program Dinamis12

12

Perencanaan produksi dengan biaya minimum dapat menggunakan fungsi

rekursif sebagai berikut:

Fn(In)=min [ Kn (Xn , I + Xn – Dn ) + 1 * 1 ( +

+ n

n I

F )]

Keterangan:

Xn : jadwal produksi pada periode n (n =1, 2, 3…n)

Dn : peramalan permintaan pada periode n

In : persediaan

Kn (Xn, In) : biaya pada periode n untuk memproduksi Xn unit

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. Invilon Sagita terletak di jalan Mesjid Km 10.5

Payageli Medan-Binjai, Sumatera Utara. Penelitian dilakukan mulai dari bulan

Agustus 2013 sampai dengan Januari 2014.

4.2 Rancangan Penelitian

Berdasarkan sifatnya, maka penelitian ini digolongkan sebagai penelitian

deskriptif, yaitu penelitian yang berusaha untuk memaparkan pemecahan masalah

terhadap suatu masalah yang ada sekarang secara sistematis dan faktual

berdasarkan data.

4.3. Objek Penelitian

Objek yang diamati adalah tiga jenis daun pintu, yaitu: daun pintu ukuran

90 cm x 200 cm, daun pintu ukuran ukuran 80 cm x 200 cm, dan daun pintu

4.4. Variabel Yang Diamati

Variabel yang diamati selama penelitian adalah sebagai berikut:

1. Kapasitas tersedia

Kapasitas tersedia merupakan variabel yang menunjukkan jumlah waktu

maksimum yang tersedia di perusahaan.

2. Biaya produksi

Biaya produksi merupakan suatu variabel yang menunjukkan besarnya biaya

yang dikeluarkan oleh perusahaan untuk menghasilkan daun pintu. Biaya

produksi terdiri atas biaya bahan, biaya overhead, dan biaya tenaga kerja

langsung.

3. Perencanaan jumlah produksi

Perencanaan jumlah produksi merupakan suatu variabel yang digunakan untuk

menunjukkan jumlah produk yang akan dihasilkan perusahaan dalam satuan

unit.

4.5. Kerangka Berpikir

Kerangka berpikir pada penelitian ini adalah perusahaan tidak dapat

memenuhi permintaan konsumen tepat waktu, sehingga perlu dilakukan

perencanaan produksi. Perencanaan jumlah produksi harus mempertimbangkan

kapasitas tersedia yang ada di perusahaan. Jumlah produksi optimum yang

4.6. Instrumen Penelitian

Instrumen yang digunakan pada penelitian ini adalah stopwatch, kertas

lembar pengamatan, dan alat tulis.

4.7. Metode Pengumpulan Data

Data yang diperlukan dalam penelitian ini, yaitu:

1. Data Primer

Data primer yang digunakan dalam penelitian ini adalah:

a. Waktu siklus tiap work center, diperoleh melalui pengukuran waktu.

b. Proses produksi pembuatan daun pintu, diperoleh melalui pengamatan.

c. Kemampuan pekerja dan kondisi lingkungan, diperoleh melalui

pengamatan.

2. Data Sekunder

Data sekunder yang digunakan dalam penelitian ini adalah:

a. Data jumlah permintaan daun pintu, diperoleh dari bagian pemasaran.

b. Data jumlah produksi daun pintu, diperoleh dari bagian produksi.

c. Data varian produk dan proporsi permintaan daun pintu, diperoleh dari

bagian pemasaran.

d. Data jumlah pekerja tiap work center, diperoleh dari bagian keuangan dan

personalia.

e. Data jumlah jam kerja tersedia, diperoleh dari bagian keuangan dan

personalia.

g. Data biaya produksi terdiri atas : biaya bahan, biaya overhead, dan biaya

tenaga kerja langsung. Biaya bahan diperoleh dari bagian pembelian.

Biaya overhead dan biaya tenaga kerja langsung diperoleh dari bagian

keuangan dan personalia.

h. Data biaya modal kerja terdiri atas : biaya tetap (fixed cost) dan biaya tidak

tetap (variable cost). Biaya tetap dan biaya tidak tetap diperoleh dari

bagian keuangan dan personalia.

i. Biaya penyimpanan produk dan jumlah penyimpanan produk yang

diizinkan diperoleh dari bagian gudang penyimpanan produk.

4.8. Metode Pengolahan Data

Metode perencanaan produksi yang digunakan adalah program dinamis.

Langkah-langkah dalam melakukan pengolahan data dapat dilihat sebagai berikut:

1. Peramalan jumlah permintaan daun pintu untuk periode setahun yang akan

datang. Hasil peramalan jumlah permintaan akan digunakan untuk menghitung

rencanaan produksi. Metode peramalan yang digunakan adalah metode time

series. Tahapan yang dilakukan untuk memperoleh hasil peramalan dapat

Input Data Mulai

Pemilihan Metode Peramalan

Perhitungan MSE