11

KAJIAN PENINGKATAN KAPASITAS PROSES

CO

-COMPOSTING

ABU KETEL DAN BLOTONG

ELVA SURYA AL GHIFARY

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

12

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian Peningkatan Kapasitas Proses Co-Composting Blotong dan Abu Ketel adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2014

Elva Surya Al Ghifary

13

ABSTRAK

ELVA SURYA AL GHIFARY. Kajian Peningkatan Kapasitas Proses Co-Composting Blotong dan Abu Ketel. Dibimbing oleh ANDES ISMAYANA dan NASTITI SISWI INDRASTI.

Penanganan blotong dan abu ketel dapat dilakukan dengan co-composting,

dan untuk diaplikasikan dalam skala industri perlu dilakukan kajian terhadap kinerja co-composting pada kapasitas yang lebih besar. Tujuan penelitian ini adalah mengkaji perbandingan kinerja proses pengomposan pada kapasitas besar dengan skala laboratorium sebagai acuan untuk aplikasi pengomposan skala industri. Parameter kinerja yang dikaji dalam peningkatan skala, meliputi kinetika penurunan C/N dan pengaruh aerasi selama 60 hari pengomposan. Peningkatan kapasitas dilakukan dengan meningkatkan kapasitas pengomposan dari 5 kg menjadi 120 kg. Faktor yang dipertahankan dalam peningkatan kapasitas adalah kesebangunan geometri, laju aerasi sebesar 0.4 l/menit.kg dan nilai C/N awal 40. Hasil penelitian menunjukkan kondisi proses pengomposan pada skala 120 kg sama dengan pada skala 5 kg, dimana suhu yang terbentuk berada pada fase mesofilik, pH netral dan kadar air berada dalam kondisi optimun. Laju penurunan C/N yang dihasilkan pada kedua skala yang berbeda menunjukkan nilai yang hampir sama yaitu, 1,3675 /hari dengan rendemen sebesar 68,97% dan waktu perkiraan pengomposan selama 20 hari untuk skala 120 kg dan 21 hari untuk skala 5 kg. Disamping itu, aerasi selama pengomposan 120 kg tidak memberikan pengaruh pada laju penurunan C/N. Analisis finansial usaha pengomposan kapasitas industri dilihat dari B/C rasio sebesar 1,42 yang berarti dapat dijalankan. Kata kunci : co-composting, peningkatan kapasitas, blotong, abu ketel.

ABSTRACT

ELVA SURYA AL GHIFARY. Study of Capacity increasing on Co-composting process of filter cake and Boilers ash. Supervised by ANDES ISMAYANA and NASTITI SISWI INDRASTI.

14

aeration during compost of 120 kg at a rate of decrease C/N. B/C ratio in the analysis of business of industrial compost capacity was 1.42, that means it could be implemented.

15

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

KAJIAN PENINGKATAN KAPASITAS PROSES

CO

-COMPOSTING

BLOTONG DAN ABU KETEL

ELVA SURYA AL GHIFARY

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

16

Judul Skripsi : Kajian Peningkatan Kapasitas Proses Co-Composting Blotong dan Abu Ketel

Nama : Elva Surya Al Ghifary NIM : F34090103

Disetujui oleh

Ir. Andes Ismayana, M.T Pembimbing I

Prof. Dr. Ir. Nastiti Siswi Indrasti Pembimbing II

Diketahui oleh

Prof. Dr. Ir. Nastiti Siswi Indrasti Ketua Departemen

17

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang telah dilaksanakan sejak bulan April 2013 ini adalah pengelolaan limbah padat gula, dengan judul Kajian Peningkatan Kapasitas Co-Composting Blotong-Abu Ketel.

Pada Kesempatan ini penulis ingin menyampaikan terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Bapak Ir Andes Ismayana MT dan Ibu Prof Dr Ir Nastiti Siswi Indrasti selaku dosen pembimbing yang telah memberikan bimbingan dan arahan selama masa studi hingga selesainya tugas akhir ini.

2. Bapak Dr Prayoga Suryadarma STP MT selaku dosen penguji yang telah memberikan saran dan masukan dalam tugas akhir ini.

3. Bapak Yusno yang telah banyak membantu dalam administrasi pengadaan bahan baku penelitian berupa limbah padat blotong dan abu ketel.

4. Ibu Tri Sani dan Bapak Julius atas bimbinganya selama praktik lapangan di PT. Great Giant Pineapple.

5. Ayah dan ibu beserta keluarga atas kasih sayang dan do’a.

6. Pronika, Subiyantoro selaku rekan kerja atas penelitian yang telah membantu dan memberikan dukungan.

7. Mba Fefi, Ipank, Sudrajat, Dziqi, luqman,Oci beserta kelurga dersane Bogor yang selalu memberikan dukungan dan semangat selama penyelesaian tugas akhir.

8. Seluruh laboran dan teknisi Laboratorium Teknologi Industri Pertanian atas bantuan dan informasinya.

9. Seluruh keluarga besar Departemen Teknologi Industri Pertanian IPB khususnya angkatan 46 atas dukungan dan motivasinya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2014

2

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODE 4

Waktu dan Tempat 4

Bahan 4

Alat 4

Tahapan Penelitian 4

HASIL DAN PEMBAHASAN 6

Karakterisik Bahan Baku 6

Desain Kapasitas Reaktor Co-composting 7

Kondisi Proses Co-composting 9

Perubahan Nilai C/N rasio 15

Mutu Hasil Kompos 20

Neraca Masa dan Rendemen 21

Analisis Finansial 21

KESIMPULAN DAN SARAN 23

Simpulan 23

3

DAFTAR TABEL

1 Kandungan abu ketel dan blotong 6

2 Dimensi Ukuran Reaktor pengomposan 8

3 Kecepatan Aliran Udara dan Kerapatan 9

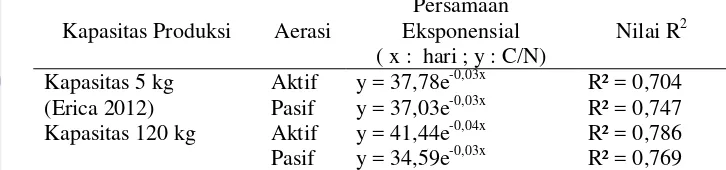

4 Persamaan Eksponensial Nilai C/N rasio terhadap waktu 19

5 Rincian biaya penyusutan alat 22

6 Rincian Biaya Operasional 22

DAFTAR GAMBAR

1 Rangkaian sistem aerasi 5

2 Kesebangunan reaktor co-composting kapasitas 5 kg dan 120 kg 8 3 Perubahan suhu selama co-composting abu ketel dan blotong 10 4 Perubahan pH selama co-composting abu ketel dan blotong 12 5 Perubahan kadar air selama co-composting abu ketel dan blotong 13 6 Perubahan kadar Nitrat selama co-composting abu ketel dan blotong 14 7 Perubahan C organik selama co-composting abu ketel dan blotong 16 8 Perubahan Nitrogen selama co-composting abu ketel dan blotong 17 9 Perubahan nilai C/N selama co-composting abu ketel dan blotong 18

DAFTAR LAMPIRAN

1 Prosedur analisis mutu kompos 26

2 Formulasi bahan kompos 28

3

Mutu hasil kompos berdasarkan SNI-19-7030-2004 29 4 Neraca massa co-composting kapasitas produksi 120 kg 301

PENDAHULUAN

Latar Belakang

Peningkatan produksi gula berdampak pada meningkatnya limbah padat gula berupa abu ketel dan blotong yang berpotensi sebagai pencemar di lingkungan. Salah satu upaya untuk mereduksi dampak pencemaran limbah tersebut adalah co-composting dengan produk yang dihasilkan adalah kompos, yang dapat dimanfaatkan sebagai pupuk organik pada perkebunan tebu. Penelitian skala laboratorium mengenai co-composting dengan metode aerated pile yang mengkombinasikan dua jenis bahan berupa blotong dan abu ketel telah dilakukan oleh Erica (2012). Erica (2012) menyatakan bahwa proses co-composting abu ketel dan blotong mencapai kondisi optimum pada nilai C/N awal 40 dengan pencapaian suhu mesofilik dan kondisi pH netral, serta menghasilkan produk kompos yang sesuai dengan standar (SNI 19-7030-2004) dengan nilai C/N akhir yang diperoleh sebesar 15,34.

Hasil penelitian skala laboratorium yang dilakukan oleh Erica (2012) belum sepenuhnya dapat diterapkan langsung pada skala industri. Hal ini disebabkan dalam skala laboratorium, kondisi operasional pengomposan dapat dikendalikan dengan mudah dimana pada skala industri seringkali menjadi permasalahan. Oleh karena itu diperlukan kajian kondisi proses pengomposan dengan kapasitas lebih besar sebagai gambaran pengomposan skala industri. Parameter kinerja yang dikaji dalam pengomposan kapasitas besar terdiri atas kondisi proses, laju pengomposan, aerasi dan aspek finansial. Dengan memban-dingkan kinerja pengomposan kapasitas laboratorium dan pengomposan kapasitas besar, dapat diketahui gambaran kondisi pengomposan skala industri.

Kajian peningkatan kapasitas proses pengomposan dilakukan juga untuk memperkirakan waktu pengomposan saat produk kompos mencapai kondisi matang. Hal tersebut ditunjukan melalui penentuan laju penurunan C/N selama pengomposan sampai mencapai nilai C/N sesuai standar. Waktu menjadi faktor penting dalam aplikasi industri, khususnya untuk analisis biaya dan penentuan proses pengomposan. Oleh karena itu kondisi proses yang berpengaruh terahadap waktu pengomposan, merupakan parameter utama yang dikaji dalam co-composting dengan kapasitas yang lebih besar. Kondisi tersebut terdiri atas suhu, pH, kadar air dan kadar nitrat.

2

lakukan untuk mengetahui apakah aerasi aktif yang diberikan memberikan pengaruh yang signifikan pada kondisi proses dan produk pengomposan.

Peningkatan kapasitas proses pengomposan memudahkan didapatnya parameter-parameter proses pengomposan yang berhubungan dengan nilai ekonomi khususnya analisis finansial. Parameter tersebut meliputi rendemen dan waktu pengomposan. Oleh karena itu analisis finasial dalam peningkatan kapasitas pengomposan perlu dilakukan untuk mengetahui seberapa besar kelaya-kan dari sisi nilai ekonomi usaha dalam meningkatkelaya-kan kapasitas pengomposan. Menurut Mulayadi (2005) parameter usaha dikatakan layak dari segi ekonomi adalah nilai rasio penerimaan dan biaya (B/C) yang lebih dari satu.

Dengan demikian kajian kinerja proses co-composting pada kapasitas besar ini dapat dijadikan sebagai gambaran pada industri gula khususnya dalam pemilihan alternatif pengolahan limbah padat gula. Faktor-faktor yang telah diketahui yang berpengaruh terhadap kondisi pengomposan kapasitas besar serta kelayakan dari segi anailisis keuangan cukup untuk mengaplikasikan proses co-composting blotong dan abu ketel pada skala industri.

Rumusan Masalah

Peningkatan kapasitas pengomposan (co-composting) sebagai upaya pe-ngendalian pencemaran limbah padat gula dilakukan dengan mengacu pada kondisi optimum pengompson skala laboratorium hasil penelitian Erica (2012). Dalam peningkatan kapasitas pengomposan, kondisi proses merupakan permasa-lah utama yang menentukan produk kompos sesuai dengan standar mutu. Hal ini karena kapasitas bahan yang berbeda akan berpengaruh terhadap kondisi proses yang berbeda sehinga kualitas produk akhir yang dihasilkan akan berbeda pula. Kondisi tersebut tampak pada perubahan suhu, kadar nitrat, pH dan laju penurunan C/N. Oleh karena itu dalam peningkatan kapasitas pengomposan, kondisi proses harus dibuat tetap sama dengan kondisi laboratorium agar hasil yang diperoleh selama pengomposan sesuai dengan standar mutu pengomposan sebagaimana kualitas yang dihasilkan pada skala laboratorium. Dengan kondisi proses yang sama dalam peningkatan kapasitas pengomposan maka laju penurunan C/N dan waktu pengomposan yang dihasilkan untuk mencapai kondisi matang akan sama dengan kondisi laboratorium.

3

terhadap proses penguraian kompos secara aerobik. Dengan demikian besarnya nilai laju udara dan C/N awal yang sama dengan skala laboratorium, akan menghasilkan kondisi proses pengomposan kapasitas besar yang mendekati dengan kondisi proses skala laboratorium.

Kondisi kontak udara pada pengomposan kapasitas besar juga dipengaruhi oleh kecepatan aliran udara (Guardia 2008, Luo 2007). Kecepatan aliran udara yang dipengaruhi oleh diameter reaktor dan laju aerasi berdampak pada penyebaran udara seluruh area tumpukan kompos. Tingginya kecepatan aliran udara akan memudahkan penyebaraan udara ke seluruh area tumpukan semakin mudah terjangkau, sehingga seluruh area tumpukan akan mendapatkan suplai udara sebagai kebutuhan mikrooganisme aerob untuk proses metaboliseme.

Selain itu pula, hasil peningkatan pengomposan ini akan diperoleh informasi mengenai jumlah rendemen yang dihasikan. Rendemen yang dihasilkan dapat digunakan sebagai pertimbangan kelayakan dari segi finansial. Dengan parameter rasio keuntungan dan biaya produksi (B/C rasio) akan diperoleh gambaran usaha dalam peningkatan kapasitas pengomposan apakah layak atau tidak. Sehingga pengomposan skala besar ini dapat memberikan gambarkan dari segi kondisi proses, dan finansial sebagai langkah awal untuk menentukan keberlanjutan kegiatan usaha aplikasi pengomposan skala industri.

Tujuan Penelitian

Tujuan penelitian ini yaitu,

1. Mengkaji kinerja proses co-composting pada kapasitas besar dengan parameter kondisi proses dan laju perubahan penurunan C/N selama proses

co-composting

2. Mendapatkan informasi tentang pengaruh aerasi aktif terhadap laju penurunan C/N selama pengomposan

3. Menentukan kelayakan analisis finansial usaha pengomposan. Manfaat Penelitian

Penelitian ini akan memberikan manfaat bagi pelaku usaha pengomposan khususnya, pengomposan yang memanfaatkan limbah industri gula serta bagi industri gula itu sendiri dalam penanganan limbah padat hasil pengolahan gula. Rancangan peningkatan kapasitas pengomposan ini, memberikan gambaran bagi mengelola limbah padat dengan proses co-composting dalam kapasitas industri. Disamping itu pula, data yang dihasilkan dapat dijadikan sebagai pertimbangan penerapan co-composting dari segi kondisi perubahan proses, kualitas produk, rendemen dan rasio keuntungan yang diperoleh dilihat dari rasio keuntungan dan biaya (B/C).

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi :

4

2. Kondisi laju aerasi aktif 0,4 L/menit/kg bahan dan C/N awal 40 sesuai dengan optimasi hasil pengomposan pada skala laboratorium.

3. Uji analisis kadar proksimat (kadar karbon, nitrogen, kadar Air, pH, nitrat) dan pH selama pengomposan untuk mengetahui kondisi perubahan proses pengomposan.

4. Penentuan analisis finansial dengan menggunakan indikator B/C.

METODE

Waktu dan Tempat

Penelitian ini dilaksanakan selama enam bulan sejak bulan April – Oktober 2013. Penelitian dilakukan di Laboratorium Leuwikopo, Laboratorium Teknik dan Manajemen Lingkungan, Laboratorium Pengawasan Mutu dan Laboratorium Instrumen Departemen Teknologi Industri Pertanian , Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah limbah padat pabrik gula berupa abu ketel dan blotong yang bersumber dari PT. Gunung Madu Plantation, Lampung. Selain itu, digunakan beberapa bahan kimia untuk analisis mutu kompos, yang terdiri atas H2SO4 pekat, H2SO4 0,02 N, NaOH 40%, asam borat 2 %, Katalis CuSO4.NaSO4, HCl 1 N dan Aquades.

Alat

Alat yang digunakan pada penelitian ini dibagi menjadi alat yang digunakan dalam proses pengomposan dan alat untuk analisis mutu kompos. Alat yang digunakan dalam proses pengomposan adalah reaktor berupa tempat air kapasitas 550 liter yang dilengkapi dengan pipa aerasi yang terhubung dengan blower melalui selang plastik, kemudian skop, flowmeter udara, timbangan dan cangkul. Sedangkan alat yang digunakan dalam analisis mutu kompos terdiri atas cawan porselin, alumunium, labu kjeldahl, labu destilasi, kertas saring, labu erlemenyer, oven, pH meter, spektrofotometer dan termomenter.

Tahapan Penelitian

5

C/N = %C abu ketel x bobot + %C blotong x bobot

%N abu ketel x bobot + %N blotong x bobot

Proses pengomposan dilakukan dengan sistem aerated static pile atau penggunaan sistem aerasi tanpa pembalikan tumpukan. Penelitian ini menggunakan dua perlakuan yaitu, aerasi aktif dan aerasi pasif. Aerasi aktif dilakukan dengan memberikan masukan udara dari luar melalui blower dengan laju alir 0.4 L/menit/kg bahan selama satu jam pada minggu pertama. Kedua perlakuan tersebut dilakukan sebanyak dua kali ulangan. Proses pengomposan dilakukan selama 60 hari dengan parameter analisis yaitu suhu, kadar air, kadar abu, kadar C, kadar N, kadar nitrat, pH dan nilai C/N selama pengomposan. Prosedur analisis mutu kompos dapat dilihat pada Lampiran 1.

Reaktor yang digunakan berupa drum reaktor berbahan plastik dengan kapasitas volume 550 liter dengan ukuran diameter 60 cm dan tinggi 100 cm. Reaktor ini merupakan hasil rancangan desain penggandaan dari reaktor skala laboratorium dengan kapasitas 30 liter dengan ukuran diameter 30 cm dan tinggi 50 cm hasil desain oleh Erica (2012). Reaktor tersebut dilengkapi dengan sistem aerasi untuk mengalirkan udara masuk ke dalam tumpukan kompos. Pada aerasi aktif terdapat peralatan penambahan aerasi (forced aeration) seperti blower sebagai penghasil udara, katup atau kran untuk mengatur jumlah udara yang masuk dan flowmeter untuk mengetahui debit udara yang masuk tiap menitnya. Ketiga alat ini dirangkai dan dihubungkan dengan pipa dan selang plastik pada ujung pipa aerasi. Berikut rangkaian sistem aerasi yang digunakan dapat dilihat pada Gambar 1.

Gambar 1. Rangkaian sistem aerasi pengomposan 120 kg Analisis Data

Penyajian data dalam penelitian ini dilakukan dalam bentuk gragik dan model matematika. Data hasil pengujian kondisi proses selama co-composting

seperti perubahan suhu, pH, kadar air, kadar nitrat, kadar C organik dan kadar Nitrogen disajikan dalam bentuk grafik berdasarkan satuan waktu. Sedangkan untuk persamaan (model matematika) grafik C/N diolah dengan formula Ms. Excel untuk menghasilkan persamaan eksponensial untuk mengetahui hubungan

a b : Rangkaian pipa aerasi c : lubang pori

6

antara nilai C/N terhadap waktu serta menentukan juga lamanya waktu pengomposan. Disamping itu pula untuk menentukan laju penurunan C/N dihitung menggunakan persamaan dibawah ini.

Laju Penurunan C/N =C/N awal−C/N akhir

t awal−t akhir

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku Pengomposan

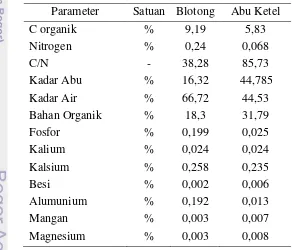

Karakterisasi bahan pengomposan digunakan sebagai langkah awal untuk mengetahui kandungan nutrien dan unsur makro pada bahan, khususnya kadar karbon dan nitrogen yang ditujukan untuk menentukan nilai C/N masing-masing bahan. Hasil pengujian tersebut selanjutnya digunakan sebagai acuan dalam komposisi campuran co-composting berdasarkan nilai C/N awal 40. Hasil pengujian karakteristik kedua bahan tersebut secara keseluruhan menunjukkan nilai C/N yang berbeda. Hal ini menunjukan perbedaan karakteristik antara blotong dan abu ketel. Berikut hasil pengujian kandungan unsur makro dan mineral tampak pada Tabel 1.

Tabel 1. Karakteristik blotong dan abu ketel Parameter Satuan Blotong Abu Ketel

C organik % 9,19 5,83

Nitrogen % 0,24 0,068

C/N - 38,28 85,73

Kadar Abu % 16,32 44,785

Kadar Air % 66,72 44,53

Bahan Organik % 18,3 31,79

Fosfor % 0,199 0,025

Kalium % 0,024 0,024

Kalsium % 0,258 0,235

Besi % 0,002 0,006

Alumunium % 0,192 0,013

Mangan % 0,003 0,007

Magnesium % 0,003 0,008

7

cukup tinggi sebagai nutrisi tumbuhan. Menurut Horecky (2004) blotong memiliki kandungan mineral yang cukup tinggi berupa kalium (K), magnesium (Mg) dan kalsium (Ca), dimana mineral tersebut diperlukan sebagai nutrisi tumbuhan. Kemudian, karakteristi abu ketel dengan nilai C/N yang tinggi, menunjukan bahwa kandungan nitrogen pada abu ketel sangat rendah tetapi kaya akan bahan organik yang tinggi. Dengan penambahan abu ketel maka kandungan nutrisi dalam kompos akan semakin meningkat. Menurut Indrasti (2005) penambahan abu sekam berupa hasil sisa pembakaran yang digunakan sebagai bahan baku kompos, akan meningkatkan kandungan nutrisi dan mineral pada kompos.

Kandungan mineral pada abu ketel dan blotong merupakan faktor utama yang memengaruhi kandungan mineral pada kompos. Menurut Indrasti (2003) bahwa kandungan mineral dalam kompos sangat dipengaruhi oleh bahan-bahan yang digunakan dalam kompos. Salah satunya adalah kandungan fospor pada blotong (0,199%) dan abu ketel (0,024%) yang dimanfaatkan oleh tanaman dalam membantu proses metabolisme pada tanaman. Dengan adanya pencampuran kedua bahan tersebut maka kandungan mineral pada kompos akan semakin baik.

Perbedaan tingkat C/N dan kandungan mineral menjadi dasar untuk mengkombinasikan bahan pengomposan blotong dan abu ketel, sehingga kondisi proses pengomposan berada pada kondisi optimum dan waktu proses pengompo-san tidak relatif lama sebagaimana yang terjadi pada kondisi pengompopengompo-san laboratorium. Berdasarkan nilai C/N awal 40 diperoleh komposisi blotong dan abu ketel masing-masing sebanyak 106 kg dan 14 kg dengan kapasitas campuran 120 kg. Hasil perhitungan tersebut menunjukan komposisi co-composting abu ketel lebih kecil dibandingkan dengan blotong, akan tetapi penambahan abu ketel tetap memberikan pengaruh terhadap kondisi proses pengomposan. Hal ini karena nilai C/N yang tinggi pada abu ketel akan membantu mengoptimalkan proses pengomposan dengan blotong yang memiliki nilai C/N yang rendah sehinga nilai C/N campuran menghasilkan proses pengomposan dengan kondisi optimal. Menurut Yuwono (2002) nilai C/N bahan yang terlalu tinggi, akan berdampak pada lamannya proses pengomposan karena kurangnya unsur nitrogen, sedangkan nilai C/N yang rendah akan meracuni mikroorganisme dalam kompos karena kelebihan amoniak yang bersifat racun bagi mikroorganisme.

Desain Reaktor Pengomposan

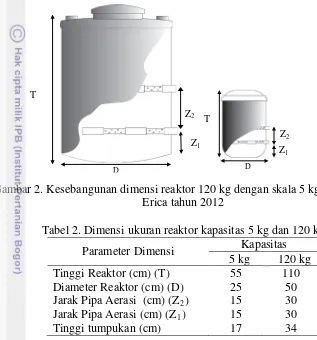

Faktor proses desain peningkatan kapasitas co-composting abu ketel dan blotong dari kapasitas 5 kg menjadi kapasitas 120 kg dibuat tetap sama dengan kondisi pada skala laboratorium. Kondisi yang dibuat tetap sama selama proses peningkatan kapasitas pengomposan adalah kesamaan geometri, laju aerasi aktif dan C/N awal. Hal ini bertujuan untuk meminimalkan terjadinya perubahan yang sangat signifikan selama proses peningkatan kapasitas skala.

8

pengomposan yang lebih besar dari skala laboratorium. Prinsip kesamaan geometri terhadap peningkatan skala juga dikemukakan oleh Wirakartakusumah

et al. (1991) bahwa kesamaan geometri merupakan landasan peningkatan kapasitas skala yang paling umum diterapkan. Berikut kesamaan geometri antara reaktor kapasitas 5 kg dengan 120 kg yang tampak pada Gambar 2. beserta perbandingan ukuran reaktor yang ditunjukan pada Tabel 2.

Gambar 2. Kesebangunan dimensi reaktor 120 kg dengan skala 5 kg penelitian Erica tahun 2012

Tabel 2. Dimensi ukuran reaktor kapasitas 5 kg dan 120 kg Parameter Dimensi Kapasitas

5 kg 120 kg Tinggi Reaktor (cm) (T) 55 110 Diameter Reaktor (cm) (D) 25 50 Jarak Pipa Aerasi (cm) (Z2) 15 30 Jarak Pipa Aerasi (cm) (Z1) 15 30

Tinggi tumpukan (cm) 17 34

Faktor lain yang dijaga tetap sama dari kondisi pengomposan kapasitas 5 kg untuk meningkatkan kapasitas menjadi 120 kg adalah laju aerasi aktif. Laju aerasi dibuat tetap sama agar kebutuhan aerasi pada setiap kg bahan baku kompos sama dengan kondisi yang diterapkan pada skala laboratorium. Selain itu pula Nilai C/N awal campuran dibuat tetap sama dengan nilai C/N awal campuran pada skala laboraotirum, agar proses pengomposan kapasitas 120 kg mencapai kondisi optimum dengan nilai C/N awal campuran 40 dan laju aerasi 0,4 L/menit/kg bahan yang diperoleh dari hasil penelitian Erica (2012) pada skala laboratorium. Nilai C/N dan laju aerasi tersebut akan berpengaruh pada aktivaitas mikroorga-nisme dan berdampak pada lamanya waktu pengomposan.

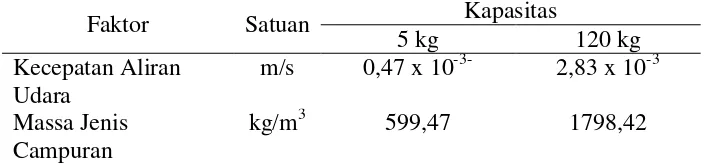

Ketiga faktor diatas dalam peningkatan kapasitas pengomposan dijaga agar tetap sama seperti pada kondisi laboratorium. Walaupun demikian terdapat dua faktor yang terindentifikasi berbeda saat melakukan desain peningkatan kapasitas pengomposan yaitu kecepatan aliran udara dalam reaktor dan massa jenis campuran bahan dalam reaktor. Perbedaan kedua faktor tersebut tampak pada Tabel 3.

T T

D D

Z1 Z2

9

Tabel. 3 Pengukuran faktor kecepatan aliran udara dan massa jenis

Faktor Satuan Kapasitas

5 kg 120 kg

Berdasarkan Tabel 3. kecepatan aliran udara di dalam reaktor kapasitas 120 kg lebih tinggi dibandingkan dengan kapasitas 5 kg. Kecepatan aliran udara tersebut menunjukan jarak udara mengalir melalui pipa aerasi atau oksigen meresap ke dalam tumpukan kompos untuk mencapai permukaan tumpukan terhadap waktu proses. Faktor ini dipengaruhi oleh laju aerasi dan diameter reaktor. Kecepatan aliran udara yang lebih tinggi pada pengomposan skala besar memungkinkan waktu untuk udara mencapai keseluruhan tumpukan hampir sama dengan kondisi pengomposan skala laboratorium. Dengan demikian kontak terhadap bahan akan semakin baik dan pengomposan kapasitas besar akan berlajan optimal.

Faktor massa jenis yang berbeda pada campuran kompos (Tabel 3) akan berpengaruh terhadap rongga-rongga udara (kerapatan) pada tumpukan. Rongga-rongga tersebut membantu aliran udara masuk dan kontak dengan mikro-organisme aerob untuk proses metabolisme dan berkembang biak selama proses pengomposan. Kondisi massa jenis pada tumpukan kompos diakibatkan oleh proporsi bahan campuran yang berbeda antara pengomposan kapasitas 5 kg dengan 120 kg yang ditentukan berdasarkan nilai C/N awal 40. Meskipun demikian, aliran udara pada pengomposan kapasitas besar masih mengalir dalam tumpukan melalui pipa aerasi sehingga aliran udara pada tumpukan kompos masih dapat kontak dengan bahan. Dengan kondisi kerapatan pada tumpukan (massa jenis) yang sama antara pengomposan kapasitas laboratorium dengan kapasitas besar, tentu akan memiliki persentase rongga-rongga udara yang sama pula. Sehingga kondisi proses penguraian kompos pada kapasitas besar akan memiliki kondisi yang sama untuk mencapai kondisi kompos yang matang.

Kondisi Pengomposan

1. Suhu

10

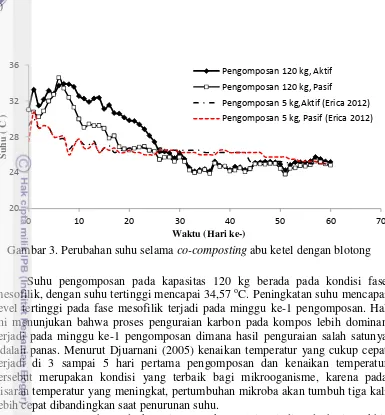

Gambar 3. Perubahan suhu selama co-composting abu ketel dengan blotong Suhu pengomposan pada kapasitas 120 kg berada pada kondisi fase mesofilik, dengan suhu tertinggi mencapai 34,57 oC. Peningkatan suhu mencapai level tertinggi pada fase mesofilik terjadi pada minggu ke-1 pengomposan. Hal ini menunjukan bahwa proses penguraian karbon pada kompos lebih dominan terjadi pada minggu ke-1 pengomposan dimana hasil penguraian salah satunya adalah panas. Menurut Djuarnani (2005) kenaikan temperatur yang cukup cepat terjadi di 3 sampai 5 hari pertama pengomposan dan kenaikan temperatur tersebut merupakan kondisi yang terbaik bagi mikrooganisme, karena pada kisaran temperatur yang meningkat, pertumbuhan mikroba akan tumbuh tiga kali lebih cepat dibandingkan saat penurunan suhu.

Penurunan suhu pada kapasitas 120 kg mulai terjadi pada hari terakhir minggu ke-1 pengomposan (hari ke-7), dan stabil di minggu ke-5 (hari ke-30). Penurunan suhu selama pengomposan menunjukan kandungan karbon mulai menurun karena terurai oleh mikroorganisme. Menurut Djaja (2008) saat proses pengomposan, bakteri mutlak membutuhkan bahan organik sebagai bahan makanan untuk pertumbuhan dan berkembang biak.

Pada penelitan Erica (2012), pengomposan kapasitas laboratorium menun-jukan pencapaian kondisi yang sama (fase mesofilik) dengan pengomposan kapasitas besar, dimana suhu tertinggi pada pengomposan kapasitas laboratorium berada pada level 30,75oC. Perubahan suhu pada pengomposan kapasitas labora-torium mencapai level tertinggi pada hari ke-4 (minggu ke-1) dan stabil pada minggu ke-3. Perbedaan yang terjadi antara kedua skala pengomposan tersebut diakibatkan oleh aktivitas mikroba. Tingginya aktivitas mikroba dipengaruhi oleh kandungan senyawa karbon organik sebagai sumber makanan bagi mikroba. Kapasitas pengomposan yang lebih besar, akan berdampak langsung pada jumlah kandungan senyawa karbon organik yang lebih tinggi. Hal ini tampak pada tren perubahan suhu antara kapasitas 5 kg dengan 120 kg, dimana kondisi tren perubahan suhu pengomposan kapasitas besar lebih tinggi dibandingkan dengan kondisi pengomposan skala laboratorium. Dengan demikian hubungan suhu dengan kapasitas pengomposan adalah berbanding lurus. Semakin tinggi kapsitas pengomposan maka akan semakin tinggi pula tren perubahan suhu yang

20

11

dihasilkan. Hal ini tampak pada kondisi perubahan suhu (Gambar 3.), meskipun memiliki tren penurunan yang cendurungan sama, kondisi perubahan suhu pengomposan kapasitas besar lebih tinggi dibandingkan dengan pengomposan skala laboratorium. Pencapaian suhu pada fase mesofilik pada kedua skala pengomposan masih berada pada kondisi optimum, seperti yang dijelaskan oleh Murbandono (1993), proses pengomposan pada suhu mesofilik yang berada pada kisaran suhu 30-45 oC sudah dianggap optimal.

Pengaruh aerasi aktif pada pengomposan abu ketel dan blotong kapasitas besar tidak menunjukan perbedaan suhu yang signifikan. Suhu tertinggi pengom-posan kapasitas 120 kg pada aerasi aktif berada pada level 33,88 oC sedangkan pada aerasi pasif (tanpa injeksi udara) berada pada level 34,57oC. Hal ini menunjukan bahwa penguraian pada kondisi aerasi aktif dan pasif masih menghasilkan kondisi proses yang cenderung sama. Oleh karena itu pemberian aerasi aktif tidak memberikan pengaruh yang signifikan. Menurut Dalzel et al.

(1987) dan FFTC (2005) pemberian aerasi (aktif atau pasif) melalui aliran pipa pada tumpukan kompos, akan memasok oksigen untuk kebutuhan mikro-organisme dan mengeluarkan karbodioksida yang dihasilkan sehingga penguraian bisa berjalan optimal.

Suhu pengomposan kapasitas 120 kg tidak mengalami fase termofilik (>40oC), sama halnya yang terjadi pada kondisi pengomposan kapasitas 5 kg. Pengomposan secara aerated file belum tentu mencapai fase termofilik, hal ini karena terdapat rongga-rongga udara yang memungkinkan udara panas keluar dan masuknya udara dingin dari luar tumpukan. Kondisi teresebut mengakibatkan terjadinya perpindahan panas secara konveksi yang berdampak pada penurunan suhu. Perpindahan panas secara konveksi terjadi karena adanya pertukaran panas antara udara dingin dengan udara panas yang terjadi dalam tumpukan. Menurut Ahn et al. (2009), terjadinya perubahan suhu pengomposan diakibatkan oleh kondisi keseimbangan antara panas yang dihasilkan oleh mikroorganisme dan panas yang hilang melalui konveksi, konduksi dan evaporasi. Selain itu pula, suhu yang tidak mencapai fase termofilik dikarenakan kondisi lingkungan yang tidak mendukung pertumbuhan mikroorganisme termofilia. Menurut Indrasti dan Elia (2004) kondisi pengomposan yang tidak mencapai suhu fase termofilik menunjukan kelompok dari mikroorganisme termofilia tidak berkembang secara optimum.

Suhu juga merupakan salah satu parameter yang menunjukan tingkat kematangan kompos. Kondisi suhu yang stabil akan mendekati suhu ruang yang menunjukan bahwa aktivitas penguraian mulai menurun, hal ini dikarenakan bahan organik yang terus terurai. Pada Gambar 3. menunjukan suhu pengomposan pada kapasitas 120 kg mulai mendekati suhu ruang pada minggu ke-3 (hari ke-30), kondisi teresebut serupa dengan penelitian Erica (2012) pada pengomposan kapasitas 5 kg, dimana suhu mulai mendekati level suhu ruang pada minggu ke-3 (hari ke-30). Hal ini menunjukan bahwa aktivitas mikroba pada kapasitas 120 kg cenderung sama dengan pengomposan kapasitas 5 kg. 2. Nilia pH

12

berdampak buruk bagi kondisi proses pengomposan. Menurut Djuarnani (2005) jika derajat keasaman terlalu tinggi, maka akan menyebabkan unsur nitrogen yang berubah menjadi amoniak (NH3) semakin meningkat, dimana amoniak tergolong dalam zat yang mudah menguap sehingga berdampak pada unsur Nitrogen yang semakin menurun, sedangkan nilai pH terlalu rendah akan berdampak pada mikroorganisme yang mati karena kondisi asam. Oleh karena itu, pH campuran menjadi parameter penting selama proses pengomposan berlangsung. Berikut Gambar 4. menunjukan perubahan pH campuran selama proses pengomposan.

Gambar 4. Perubahan pH selama co-composting abu ketel dan blotong Berdasarkan pengamatan pada proses pengomposan kapasitas 120 kg (Gambar 4), tampak terjadi peningkatan pH dari kondisi asam mendekati netral. Hal ini menunjukan bahwa pada minggu pertama pengomposan sudah mulai terbentuk amonium (NH4+) baik pada aerasi pasif maupun aerasi aktif. Peningka-tan nilai pH pada kapasitas 120 kg hingga mencapai kondisi netral, mulai terjadi pada minggu ke-1 pengomposan sampai minggu ke-4 (hari ke-30). Kenaikan ini, terjadi karena proses perombakan karbon yang menghasilkan asam organik mulai menurun dan berganti menjadi perombakan asam amino yang mengasilkan senya-wa amonia yang bersifat basa yang terus meningkat seiring lamanya proses pengomposan. Menurut Ismayana et al. (2012) terjadinya kenaikan pH pada awal pengomposan menunjukan bahwa perombakan bahan organik dan senyawa karbon yang menghasilkan senyawa asam-asam organik tidak lagi menjadi proses dominan, akan tetapi proses dominan lebih terjadi pada perombakan yang menghasilkan senyawa amonium hidroksida yang bersifat basa.

Sedangkan kadar pH campuran pada kondisi awal pengomposan (Gambar 4) bersifat asam karena karakteristik bahan baku khususnya blotong. Sebagaimana diketahui pengomposan kapasitas besar didominasi oleh blotong. Menurut Horecky (2004) blotong (filter cake) termasuk bahan organik yang menghasilkan jenis asam-asam lemah (asam asetat, asam laktat,asam butirat). Oleh karena itu, kondisi asam pada awal pengomposan akan tetap tidak akan mengalami penurunan pH. Hal ini terjadi karena pH asam terjadi selama dominasi perombakan karbon, setelah kondisi karbon semakin menurun seiring dengan penurunan mikroorganisme perombak karbon dan meningkatnya perombakan

5

Pengomposan 5 kg, Aktif (Erica 2012) Pengomposan 5 kg, Pasif (Erica 2012) Pengomposan 120 kg, Aktif

13

yang menghasilkan senyawa amonium hidroksida maka pH akan semakin meningkat.

Pada kondisi pH pengomposan 5 kg tampak berbeda dengan kondisi 120 kg. Perbedaan tersebut terlihat pada perubahan pH yang terjadi pada minggu pertama sampai minggu terakhir, dimana kondisi pH pengomposan sudah menunjukan kondisi netral. Berbeda dengan kapasitas 120 kg yang diawali dengan kondisi pH asam pada minggu pertama pengomposan. Kondisi ini, terjadi karena proposi bahan campuran antara skala 120 kg dengan 5 kg berbeda, dimana proporsi campuran pada pengomposan 5 kg seimbang anatar komposisi blotong dengan abu ketel , sehingga proses penguraian bahan organik menjadi asam-asam organik yang terjadi pada awal pengomposan tidak begitu dominan selama proses pengomposan. Menurut Djuarnani (2005) proses penguraian bahan organik yang menghasilkan senyawa asam – asam organik dan senyawa yang bersifat basa terjadi secara berasamaan pada awal proses penguraian bahan organik. Akan tetapi, meskipun berbeda pada kondisi pH, secara keseluruhan kondisi pH pengomposan kapasitas 120 kg dan pH pengomposan hasil penelitian Erica (2012) menunjukan pH (6,8-7,3) mendekati kondisi optimum. Menurut FFTC (2005) pH optimum selama proses pengomposan terjadi pada kisaran 6-7,5.

3. Kadar Air

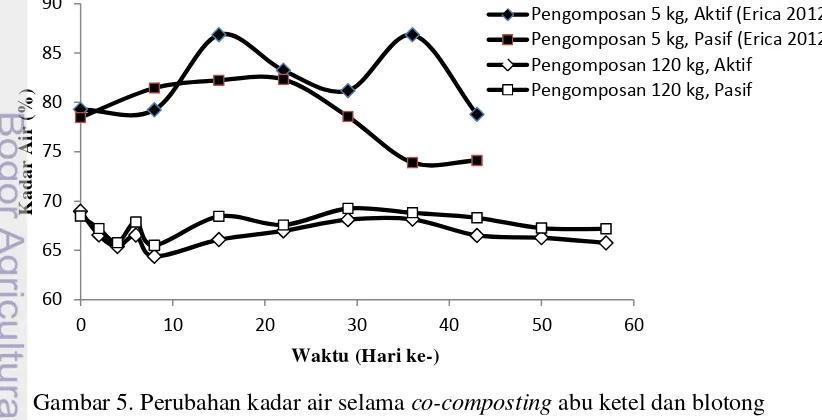

Kadar air pengomposan, termasuk dalam parameter yang sangat penting selama proses pengomposan. Kadar air perlu dijaga untuk menjaga kelembaban dan membantu saat proses penguraian serta menyediakan media untuk reaksi kimia penguraian, mengangkut nutrisi dan memungkinkan mikroorganisme untuk bergerak (Rynk et al. 1992). Kondisi lingkungan yang kurang lembab akan memengaruhi pasokan oksigen yang berdampak pada proses metabolisme mikroorganisme menjadi lambat. Menurut Isroi (2007) kadar air dibawah 40% akan menyebabkan kehilangan panas yang dapat mempengaruhi kelembaban serta aktivitas mikroba, sedangkan kadar air yang mencapai 80%, tingkat volume udara dalam kompos akan berkurang dan terjadi proses anaerobik yang menghasilkan bau. Berikut perubahan kadar air selama pengomposan tampak pada Gambar 5.

Gambar 5. Perubahan kadar air selama co-composting abu ketel dan blotong

60

Pengomposan 5 kg, Aktif (Erica 2012) Pengomposan 5 kg, Pasif (Erica 2012) Pengomposan 120 kg, Aktif

14

Gambar 5. menunjukkan kadar air selama pengomposan skala 120 kg berada dalam kisaran 66-68%, relatif stabil dan masih berada pada kondisi optimum pengomposan. Jika dibandingkan dengan pengomposan kapasitas 5 kg, kadar air masih berada pada kisaran yang tidak jauh berbeda yaitu, 74-85%. Dengan demikian kondisi kadar air pada kapasitas pengomposan 120 kg dan kapasitas 5 kg hasil penelitian Erica (2012) masih dalam kondisi optimum selama proses pengomposan. Menurut Djaja (2005) kadar air minimum yang menunjang proses metabolik selama pengomposan adalah 65% agar aktivitas mikroba berjalan optimal.

4. Kadar Nitrat

Pembentukan senyawa nitrat selama proses pengomposan, menambah kandungan nutrisi bagi kesuburan tanah khususnya kandungan nitrogen. Menurut Indrasti et.al (2005) kandungan nitrogen yang diserap pada tanaman berupa amonium (NH4+), Nitrit (NO2-) dan Nitrat (NO3-). Kemudian Meunchang et al. (2004) menambahkan, bahwa sebagian besar unsur nitrogen berupa amonium (NH4+) pada pengomposan ditemukan dalam bentuk akhir nitrat (NO3-). Oleh karena itu, perubahan kadar nitrat selama pengomposan sangat penting sebagai indikator kualitas kompos. Perubahan kadar nitrogen (NH4+) menjadi nitrat terjadi melalui proses nitrifikasi, dimana aktivitas bakteri dari genus nitrosomonas dan

nitrobacter mengoksidasi serta merubah senyawa ammonium (NH4+) menjadi senyawa nitrat. Berikut perubahan kadar nitrat tampak pada Gambar 6 selama proses pengomposan berlangsung.

Gambar 6. Perubahan kadar nitrat selama co-composting abu ketel dan blotong

Berdasarkan pada grafik, peningkatan kadar nitrat pengomposan kapasitas 120 kg mulai terlihat pada minggu ke-1 sampai stabil memasuki akhir pengompo-san. Hal ini menunjukan bahwa kadar amonium yang semakin meningkat yang ditunjukan dengan peningkatan pH pada minggu ke-1 mulai tedegradasi membentuk nitrat oleh bakteri nitrobacter. Menurut Liao et al (1995) peningkatan kadar nitrat terjadi sampai akhir pengomposan, karena perubahan kandungan nitrogen (NH4-) yang ternitrifikasi oleh bakteri pengahasil nitrat dalam suasana aerob. Akan tetapi, di dua hari awal pengomposan, kadar nitrat masih dalam

0

15

kondisi stabil, belum terlihat adanya peningkatan kadar nitrat. Kondisi ini terjadi karena di awal proses pengomposan perombakan ammonium (NH4+) menjadi nitrat oleh bakteri nitrobacter tidak begitu dominan karena kenaikan kondisi suhu. Menurut Puttana (1999) menyatakan bahwa terjadi penghambatan proses nitrifikasi ketika terjadi kenaikan suhu dari 10oC sampai 30oC. Kondisi tersebut tampak di dua hari awal pengomposan terjadi peningkatan suhu tertinggi pada fase mesofilik lebih dari 30oC yang diakibatkan oleh panas yang dihasilkan ketika proses penguraian senyawa karbon organik (Tiquia dan Tam 2000). Dengan demikian kondisi suhu pada pengomposan berpengaruh terhadap perubahan kadar nitrat.

Jika dibandingkan dengan kadar nitrat pada pengomposan 5 kg hasil penelitian Erica (2012), perubahan pembentukan nitrat tampak berbeda. Pada hasil penelitian Erica (2012) kadar nitrat mulai terjadi peningkatan pada minggu ke-3 (hari ke-20) memasuki akhir masa pengomposan, lebih lama dibandingkan dengan pengomposan 120 kg yang mulai terbentuk nitrat pada minggu ke-1. Perbedaan proses pembentukan nitrat tersebut menunjukan proses nitrifikasi baru medomi-nasi pada minggu ke tiga, sedangkan pada minggu pertama pengomposan 5 kg, masih didominasi oleh proses perombakan karbon yang menghasilkan asam-asam organik. Hal ini karena proporsi bahan hasil penentuan nilai C/N awal pada kapasitas 5 kg seimbang, sedangkan pada kapasitas besar (120 kg) campuran bahan didominasi oleh satu bahan (blotong). Kondisi ini lah yang memicu perbedaan terbentuknya senyawa nitrat pada kedua kapasitas pengomposan. Sebagaimana diketahui blotong salah satu bahan yang banyak mengandung ammonium (NH4+). Menurut Neto et.al (1987) bahwa konsentrasi nitrat pada pengomposan mula-mula akan menurun atau stabil pada awal pengomposan tetapi meningkat sampai akhir proses pengomposan.

Perubahan nilai C/N

Nilai C/N adalah perbandingan nilai Karbon (C) dan Nitrogen (N) sebagai parameter utama yang menunjukan proses pengomposan berjalan baik. Unsur karbon dan nitrogen merupakan unsur penting bagi aktivitas mikroorganisme. Karbon diperlukan sebagai sumber makanan, sedangkan nitrogen diperlukan untuk proses pertumbuhan mikroorganisme. Menurut Isroi (2008) nilai C/N bahan yang terlalu rendah ataupun terlalu tinggi akan menghambat proses pengomposan yang berdampak pada waktu proses pengomposan yang semakin lama. Oleh karena itu dalam proses pengomposan diperlukan keseimbangan antara karbon dan nitrogen.

16

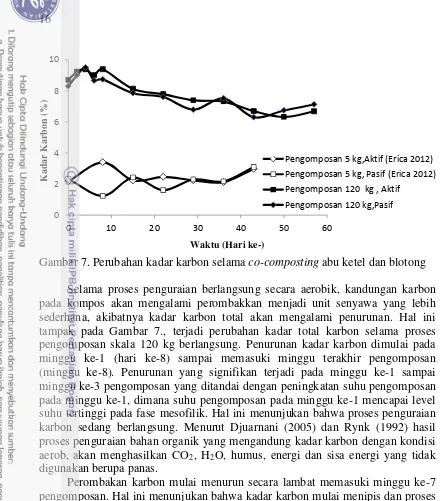

Gambar 7. Perubahan kadar karbon selama co-composting abu ketel dan blotong Selama proses penguraian berlangsung secara aerobik, kandungan karbon pada kompos akan mengalami perombakkan menjadi unit senyawa yang lebih sederhana, akibatnya kadar karbon total akan mengalami penurunan. Hal ini tampak pada Gambar 7., terjadi perubahan kadar total karbon selama proses pengomposan skala 120 kg berlangsung. Penurunan kadar karbon dimulai pada minggu ke-1 (hari ke-8) sampai memasuki minggu terakhir pengomposan (minggu ke-8). Penurunan yang signifikan terjadi pada minggu ke-1 sampai minggu ke-3 pengomposan yang ditandai dengan peningkatan suhu pengomposan pada minggu ke-1, dimana suhu pengomposan pada minggu ke-1 mencapai level suhu tertinggi pada fase mesofilik. Hal ini menunjukan bahwa proses penguraian karbon sedang berlangsung. Menurut Djuarnani (2005) dan Rynk (1992) hasil proses penguraian bahan organik yang mengandung kadar karbon dengan kondisi aerob, akan menghasilkan CO2, H2O, humus, energi dan sisa energi yang tidak digunakan berupa panas.

Perombakan karbon mulai menurun secara lambat memasuki minggu ke-7 pengomposan. Hal ini menunjukan bahwa kadar karbon mulai menipis dan proses perombakan karbon tidak lagi didominasi. Kadar karbon yang mulai menipis, memaksa mikroorganisme menguraikan amonium (NH4-) sebagai sumber energi dan menghasilkan nitrit (NO2-) sebagai hasil samping. Menurut Sugito et al (1995) perombakan amonium sebagai sumber energi akan menghasilkan hasil samping berupa nitrit (HNO2), dimana nitrit akan dikonversi menjadi nitrat (HNO3).

Jika dibandingkan dengan kondisi pengomposan skala 5 kg hasil penelitian Erica (2012), perubahan kadar karbon (Gambar 7) menunjukan perubahan yang berbeda. Pada kapasitas 5 kg perubahan senyawa karbon tidak menunjukan penurunan yang signifikan namum lebih cenderung stabil. Menurut Erica (2012) Kondisi tersebut diakibatkan oleh proporsi bahan yang seimbang antara blotong dan abu ketel. Sehingga penurunan karbon selama pengomposan tidak begitu menunjukan tren penurunan. Disamping itu pula, proses penguraian karbon organik tidak mendominasi pada pengomposan kapasitas 5 kg, akan tetapi lebih

0

Pengomposan 5 kg,Aktif (Erica 2012) Pengomposan 5 kg, Pasif (Erica 2012) Pengomposan 120 kg , Aktif

17

didominasi oleh perombakan amonium. Hal ini ditunjukan dengan kondisi pH pada kapasitas 5 kg yang terbentuk dengan kondisi basa diawal pengomposan.

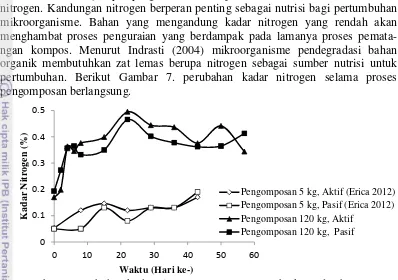

Faktor selanjutnya, yang menentukan perubahan nilai C/N adalah kadar nitrogen. Kandungan nitrogen berperan penting sebagai nutrisi bagi pertumbuhan mikroorganisme. Bahan yang mengandung kadar nitrogen yang rendah akan menghambat proses penguraian yang berdampak pada lamanya proses pemata-ngan kompos. Menurut Indrasti (2004) mikroorganisme pendegradasi bahan organik membutuhkan zat lemas berupa nitrogen sebagai sumber nutrisi untuk pertumbuhan. Berikut Gambar 7. perubahan kadar nitrogen selama proses pengomposan berlangsung.

Gambar 8. Perubahan kadar nitrogen co-composting abu ketel dan blotong Berdasarkan pada Gambar 8., kadar nitrogen mengalami peningkatan mulai minggu ke-1 sampai minggu ke-3 (hari ke-22) pengomposan. Peningkatan kadar nitrogen terjadi karena proses pembentukkan senyawa amonium (NH4+) yang semakin meningkat. Menurut Haug (1980) dan FFTC (2005) selama proses pengomposan berlangsung, sejumlah amonium terbentuk akibat adanya perom-bakan asam amino yang dihasilkan oleh mikroorganisme pendegradasi gula terlarut dan protein. Kadar nitrogen mulai mencapai stabil memasuki minggu ke-3 pengomposan.

Kondisi kadar nitrogen yang stabil, menunjukan proses pengomposan dengan sistem aerated pile mampu mencegah kehilangan senyawa nitrogen berupa amonia (NH3+) yang mudah menguap. Menurut Bertoldi (1982) faktor utama yang mengakibatkan sebagian besar hilangnya nitrogen adalah teknik pengomposan secara manual atau pembalikan. Hal ini karena, kadar nitrogen berupa amonia bersifat volatil atau mudah menguap, sehingga ketika dilakukan proses pembalikan amonia (NH3) yang terkandung dalam kompos akan mudah teruapkan. Menurut Indrasti (2005) kehilangan kadar nitrogen berupa amonia disebabkan oleh kekurangan air dan banyak kehilangan nitrogen akibat penguapan amonia (NH3). Jika dibandingkan dengan penelitian Erica (2012) pada pengomposan kapasitas 5 kg, kadar nitrogen cenderung meningkat sama dengan pengomposan kapasitas 120 kg. Hal ini menunjukan bahwa kapasitas pengomposan 120 kg mendekati kondisi perubahan nitrogen yang sama dengan kondisi pengomposan kapasitas 5 kg.

0

Pengomposan 5 kg, Aktif (Erica 2012) Pengomposan 5 kg, Pasif (Erica 2012) Pengomposan 120 kg, Aktif

18

Kehilangan nitrogen dalam proses pengomposan merupakan hal yang harus dihindari. Menurut Indrasti et al. (2005) kehilangan nitrogen selama pengompo-san dapat menurunkan nilai kandungan nutrisi bagi tanaman, karena nitrogen yang diserap oleh tanaman hasil penguraian bahan organik, berupa amonium (NH4-), nitrat (HNO3-) dan nitrit (HNO2-). Kehilangan nitrogen pada proses pengomposan disebabkan oleh peningkatan proses nitrifikasi dan pembentukan senyawa amonia yang mudah tervolatilisasi (Strauss 2003).

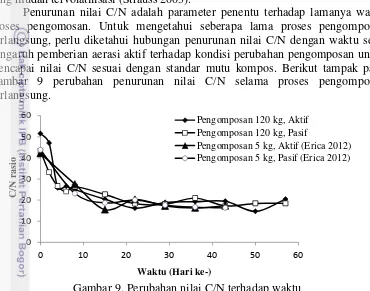

Penurunan nilai C/N adalah parameter penentu terhadap lamanya waktu proses pengomosan. Untuk mengetahui seberapa lama proses pengomposan berlangsung, perlu diketahui hubungan penurunan nilai C/N dengan waktu serta pengaruh pemberian aerasi aktif terhadap kondisi perubahan pengomposan untuk mencapai nilai C/N sesuai dengan standar mutu kompos. Berikut tampak pada Gambar 9 perubahan penurunan nilai C/N selama proses pengomposan berlangsung.

Gambar 9. Perubahan nilai C/N terhadap waktu

Pada grafik perubahan nilai C/N (Gambar 9), menunjukan pada minggu ke-1 sampai minggu ke-3 (hari ke-22) terjadi penurunan nilai C/N hingga mencapai kondisi stabil. Kondisi ini menunjukan bahwa dominasi proses penguraian karbon mulai terjadi diminggu pertama pengomposan yang ditunjukan oleh penurunan karbon (Gambar 8) secara signifikan pada minggu ke-1 pengomposan. Pemberian aerasi aktif selama proses pengomposan berlangsung, tidak memberikan pengaruh terhadap proes penguraian. Tampak pada kedua grafik (Gambar 9) penurunan C/N baik dalam kondisi aerasi aktif maupun tanpa aerasi aktif menunjukan kondisi perubahan yang relatif sama selama proses pengomposan kapasitas 120 kg berlangsung. Jika dibandingkan perubahan C/N antara kapasitas 5 kg dengan 120 kg, tampak menunjukan kondisi perubahan C/N yang tidak berbeda signifikan pada kedua proses pengomposan tersebut. Perubahan kondisi terebut, baik pada kapasitas 120 kg maupun 5 kg sama-sama menunjukan grafik perubahan kondisi C/N yang sama.

Sedangkan dari segi waktu pengomposan, untuk mengetahui sejauh mana perbedaan waktu pengomposan untuk mencapai nilai C/N akhir manimum 20 antara kapasitas 120 kg dengan kapasitas 5 kg, dilakukan pendekatan persamaan ekponensial penurunan C/N terhadap waktu pengomposan. Berdasarkan grafik penurunan pada Gambar 9 dapat diperoleh persamaan ekesponensial yang

0

19

menyatakan hubungan antara penurunan C/N dengan waktu pengomposan baik kapasitas 120 kg maupun 5 kg. Berikut tampak pada Tabel 4 persamaan ekponensial pengomposan yang menyatakan hubungan antara waktu dengan penurunan C/N rasio.

Tabel 4. Persamaan eksponensial nilai C/N terhadap Waktu

Kapasitas Produksi Aerasi

Persamaan

Berdasarkan pada persamaan eksponensial (Tabel 4) penurunan C/N antara kapasitas 120 kg dengan kapasitas 5 kg dapat digunakan untuk menentukan perkiraan waktu yang diperlukan untuk mencapai nilai C/N maksimum 20 sesuai dengan SNI 19-7030-2004. Perhitungan dilakukan dengan memasukan variabel y (nilai C/N) pada persamaan eksponensial (Tabel 4) untuk mendapatkan variabel x (waktu). Hasil perhitungan diperoleh, untuk kapasitas 120 kg waktu yang diperlukan untuk mencapai C/N 20 yaitu, selama 20 hari, baik dalam kondisi aerasi aktif maupun pasif. Sedangkan pada kapasitas 5 kg dengan kondisi yang sama diperlukun waktu 21 hari untuk mencapai C/N 20. Hasil perhitungan perkiraan waktu pengomposan, tidak menunjukan perbedaan yang begitu signifikan antara pengomposan kapasitas 120 kg dengan kapasitas 5 kg untuk mencapai nilai C/N 20. Dengan demikian pengomposan kapasitas 120 kg dapat dinyatakan mendekati kondisi pengomposan kapasitas 5 kg dan bisa diterapkan sebagai acuan dalam pengomposan kapasitas industri.

Berdasarkan hasil perhitungan waktu perkiraan yang diperlukan selama proses pengomposan berlangsung, dapat diketahui perbedaan laju penurunan nilai C/N per hari antara skala 120 kg dan kapasitas 5 hasil penelitian Erica (2012) kg. Laju penurunan dihitung dengan menggunakan persaman dibawah ini.

Laju Penurunan C/N =C/N(awal)−C/N(akhir)

t akhir−t awal

Hasil perhitungan laju penurunan C/N rasio per hari pada pengomposan kapasitas 120 kg dengan kondisi aerasi aktif dan pasif diperoleh sebesar 1,607/ hari dan 1,139/hari. Sedangkan pada pengomposan kapasitas 5 kg hasil penelitian Erica (2012) dengan kondisi yang sama, laju penurunannya sebesar 0,992/hari (aktif) dan 1,077/hari (pasif). Laju penurunan C/N yang dihasilkan antara kapasitas 120 kg dengan kapasitas 5 kg tidak menunjukan perbedaan yang signifikan. Hal ini menunjukan bahwa peningkatan co-composting abu ketel dan blotong dari kapasitas 5 kg menjadi kapasitas 120 kg menghasilkan kondisi perubahan proses pengomposan yang relatif sama.

20

sebesar 0,085/hari. Selain itu pula, perubahan laju penurunan C/N pada pengomposan dipengaruhi oleh kontrol dan kondisi lingkungan pengomposan berbeda. Menurut Baptista et al. (2011) kondisi peningkatan kapasitas yang dibuat sedekat mungkin dengan kondisi optimun pada tingkat kapasitas yang rendah untuk memaksimalkan laju proses, masih banyak terkendala dengan kondisi lingkungan yang mengakibatkan perbedaan dengan kapasitas kecil.

Mutu Hasil Kompos

Indikator dalam menentukan kinerja proses co-composting abu ketel dan blotong adalah dengan melihat struktur fisik maupun karakteristik dari kompos yang dihasilkan. Struktur fisik kompos dapat diketahui dengan parameter bau, warna, tekstur, pH dan nilai C/N akhir. Menurut Cahaya dan Nugraha (2008) kompos yang telah matang akan berbau seperti tanah dan berwarna coklat kehitaman yang terbentuk akibat pengaruh bahan organik yang sudah stabil, dengan bentuk akhir sudah tidak menyerupai bentuk aslinya karena sudah terurai oleh mikroorganisme. Hasil karakteristik produk co-composting kapasitas 120 kg menunjukan sifat fisik yang sesuai dengan SNI 19-7030-2004 yaitu, berbau tanah, kehitaman dan halus.

Hasil analisis terhadap karakteristik fisik pengomposan kapasitas 120 kg menunjukan pH akhir kompos berada pada kondisi netral. Nilai pH akhir yang dihasilkan sebesar 7,3 (aktif) dan 7,11 (pasif). Nilai tersebut sesuai dengan standar nasional baku mutu kompos. Sedangkan nilai C/N akhir kompos menunjukan kompos telah berada pada kondisi matang dengan nilai C/N akhir sebesar 20,43 (aktif) dan 18, 44 (pasif). Perbedaan pada nilai C/N akhir tidak terlalu signifikan, masing-masing hasil pengomposan dengan kondisi aerasi aktif dan pasif menghasilkan nilai C/N akhir yang sesuai dengan standar baku mutu kompos. Hal ini menunjukan bahwa pemberian aerasi aktif tidak terlalu berpengaruh terhadap nilai C/N akhir pengomposan. Akan tetapi, terdapat parameter unsur makro yang tidak sesuai dengan standar baku mutu kompos. Kandungan kalium tidak sesuai dengan batas minimun standar baku yang telah ditetapkan. Hasil pengujian menunjukan kadar kalium sebesar 0,130% sedangkan batas minimun sebesar 0,20%. Kadar kalium pada kompos dipengaruhi oleh karakteristik awal bahan pengomposan berupa abu ketel dan blotong, dimana hasil pengujian karakteristik pada kedua bahan tersebut menunjukan kadar kalium yang sama-sama rendah yaitu 0,024%. Sedangkan unsur mineral lainnya secara keseluruhan pada pengomposan kapasitas 120 kg menunjukan kualitas yang memenuhi standar baku mutu kompos.

21

Selain itu juga, Djuarnani (2005) menyatakan bahwa kemampuan daya ikat air akan dipengaruhi ukuran pertikel yang akan berdampak pada kemampuan kompos meningkatkan daya serap air dan zat hara saat pengaplikasian. Sedangkan perbedaan dari segi bahan organik tidak menunjukan perbedaan yang signifikan. Bahan organik pada kapasitas pengomposan 120 kg sebesar 33,09% sedangkan pada kapasitas 5 kg sebesar 29,01%. Kandungan kadar bahan organik pada campuran kompos tersebut dipengaruhi oleh kondisi bahan sebelum dilakukan pengomposan sebagaimana diketahui, kondisi bahan khususnya blotong memiliki nilai C/N yang proposional. Menurut Yuwono (2002), kondisi bahan pengompo-san yang memiliki nilai C/N seimbang akan mudah terurai oleh mikroorgnisme. Secara umum pengomposan abu ketel dan blotong dengan kapasitas 120 kg telah memenuhi standar baku mutu kompos yang tertera pada SNI 19-7030-2004. Secara spesifik hasil akhir produk pengomposan dapat dilihat pada Lampiran 3.

Neraca Massa dan Rendemen

Neraca massa pengomposan kapasitas 120 kg, merupakan komponen untuk mengetahui perolehan produk akhir dari pengomposan. Pada awal pengomposan input bahan yang digunakan sebesar 14 kg abu ketel, 104 kg blotong dan 66,028 kg air, sehingga total input berjumlah 186,028 kg. Selama masa pengomposan tidak terjadi perubahan penyusutan pada tinggi tumpukan secara signifikan. Setelah akhir masa pengomposan, kompos yang dihasilkan berbobot 106 kg dari 120 kg, terjadi penyusutan sebesar 11,67%. Menurut Rynk (1992) dan Yuwono (2002), selama proses pengomposan akan terjadi penyusutan volume biomassa dari volume atau bobot awal bahan. Kemudian kompos yang masih mengandung kadar air yang relatif tinggi, dikeringkan dan diperoleh bobot sebesar 57,68 kg. Pengeringan kompos dilakuan, agar ketika kompos dikemas atau didistribukan tidak mengalami penguraian kembali. Menurut Djaja (2008) pengeringan kompos dimaksudkan untuk menstabilkan berat kompos, meningkatkan kualitas kompos dan menghentikan seluruh aktivitas penguraian. Rendemen kompos dihitung berdasarkan pada persamaan berikut.

Rendemen =bahan baku −bahan akhir

bahan baku x 100%

Dari persamaan tersebut diperoleh rendemen bahan baku sampai menjadi kompos sebesar 68,97%. Secara lebih rinci perhitungan neraca massa pada proses pengomposan dapat dilihat di Lampiran 4.

Analisis Finansial

22

investasi tempat atau tanah. Parameter rasio benefit-cost (B/C), diterapkan sebagai indikator apakah menguntungkan atau tidak jika usaha pegomposan ini dijalankan. Berikut adalah rincian perhitungan analisis pengomposan kapasitas 120 kg.

a.Biaya Produksi

Biaya satu kali proses pengomposan produksi kompos terdiri atas dua jenis yaitu biaya penyusutan alat dan baiya operasional termasuk bahan baku. Rincian biaya penyusutan alat dan biaya operasional dapat dilihat pada Tabel 5 dan Tabel 6 sebagai berikut.

Tabel 5. Rincian biaya penyusutan alat per tahun Peralatan Jumlah

Total Penyusutan 1.141.900

Penyusutan per hari 4.000

Tabel 6. Rincian biaya operasional Komponen Biaya Harga

satuan (Rp)

2 pekerja, selama 6 hari

6.720

23

b.Analisis pendapatan

Pendapatan adalah selisih antara penerimaan total dengan biaya total. Total penerimaan dalam satu kali produksi adalah sebesar Rp. 1.294.000 dengan biaya total sebesar Rp.550.000 yang merupakan penjumlahan antara biaya penyusutan alat dan biaya operasional. Sehingga pendapatan yang diperoleh dalam satu kali produksi sebesar Rp 744.000.

c. Rasio penerimaan dan biaya Benefit / Cost (B/C)

Analisis B/C adalah hasil bagi antara penerimaan dan biaya. Nilai B/C yang diperoleh dari usaha co-composting abu ketel dan blotong pada kapasitas produksi 120 kg adalah sebesar 2,30 yang artinya setiap satu rupiah yang dikeluarkan pada usaha co-composting akan mendatangkan penerimaan Rp 2.30, sehingga usaha

co-composting bagas dan blotong pada kapasitas produksi 120 kg ini dinyatakan layak dari segi finansial.

SIMPULAN DAN SARAN

Simpulan

Kinerja proses co-composting blotong dan abu ketel kapasitas 120 kg, menunjukan perubahan kondisi pengomposan (suhu, pH, kadar air dan nitrat) yang mendekati dengan kondisi optimum pengomposan kapasitas 5 kg. Terjadi peningkatan aktivitas penguraian dari kapasitas 5 kg ke 120 kg yang ditunjukan dengan laju penurunan C/N yang tinggi pada kapasitas 120 kg dibandingkan dengan laju penurunan C/N kapasitas 5 kg. Waktu mencapai nilai C/N standar minimum SNI mutu kompos pada kapasitas 120 kg yaitu, selama 20 hari sedangkan kapasitas 5 kg selama 21 hari. Pemberian aerasi tidak memberikan pengaruh terhadap laju penurunan C/N, dimana selisih laju penurunan C/N antara aerasi aktif dan pasif pada pengomposan kapasitas 120 kg hanya sebesar 0,468/hari. Kualitas akhir kompos kapasitas 120 kg memenuhi standar mutu SNI 19-7030-2004 dan menghasilkan rendemen sebesar 68,97%. Hasil analisis finansial menunjukan usaha peningkatan kapasitas pengomposan (co-composting) kapasitas 120 kg memberikan rasio keuntungan (benefit) dengan biaya (Cost) (B/C) sebesar 2,30 dan dinyatakan layak serta dapat menguntungkan.

Saran

24

DAFTAR PUSTAKA

Ahn, H.K, Richard T.L., Sauer T.J. dan T.D. Glanville. 2009. Determination of thermal properties of composting bulking materials. Bioresource Technology 100 (2009) 3974–3981.

Alsuhendra dan Ridawati. 2013. Pengaruh Modifikasi Secara Pregelatinisasi, Asam dan Enzimatis Terhadap Sifat Fungsional Tepung Umbi Gembili (Dioscorea Esculenta). PS Tata Boga Jurusan IKK FT UNJ. Jakarta : Universitas Negeri Jakarta.

Baptista M, Antunes F dan Silveira A. 2011. Diagnosis and optimization of the composting process in full-scale mechanical-biological treatment plants. Waste Management & Research 29(6): 565–573.

Bertoldi, M. de, Vallini, G. and Pera, A. 1985. Technological aspects of composting including modeling and microbiology. In: Composting of Agricultural and Other Wastes (J.KR Gasser, Ed), Elsevier Applied Science Publishers, New York, USA, 27-41.

[BSN] Badan Standarisasi Nasional. 2004. Spesifikasi dan Standar Kualitas Kompos (SNI 19-7030-2004). Badan Standarisasi Nasional, Jakarta.

Cahaya AT dan Nugraha DA. 2008. Pembuatan Kompos dengan Menggunakan Limbah Padat Organik (sampah Sayuran dan Ampas Tebu). Jurusan Teknik Kimia, Fakultas Teknik. Semarang : Universitas Diponegoro.

Dalzell, H.W., Bidlestone A.J, Gray K.R. and Thurairajan K. 1987. Soil Management : Compos Productionand Use in Tropical and Subtropical Environment. Soil Bulletin 56, Food and Agricultural Organization of the united National

Djaja, W.2008. Langkah Jitu Membuat Kompos dari Kotoran Ternak dan Sampah.Agro Media, Jakarta.

Djuarnani N, Kristian dan Budi S S.2005. Cara Cepat Membuat Kompos. Jakarta : AgroMedia Pustaka.

Erica, N. 2012. Pengaruh perbedaan nilai C/N awal dan laju aerasi pada proses co-composting blotong dan abu ketel [skripsi]. Bogor : Institut Pertanian Bogor [FFTC] Food and Fertilizer Technology Centre. 2005. Compost Production: A

Manual For Asian Farmers. Taipei : Food and Fertilizer Technology Center (FFTC).

Guardia.A , C. Petiot, D. Rogeau, C. Druilhe.2007. Influence of aeration rate on nitrogen dynamics during composting.2008.Waste Management 28 575–587 Haug R.T. 1980. Composting Engineering. Ann Arbor Science, Michigan.

Indrasti NS dan Elia RR. 2004. Pengembangan media tumbuh anggrek dengan menggunakan kompos. J Tek Ind Perta. 14 (2) : 40-50.

Indrasti NS, Purwoko dan Suherman.2005. Aplikasi Linear Programming dalam Formulasi Pupuk Organik Berbasis Kompos untuk Berbagai Tanaman. J Tek Ind Perta. 15(2): 60-66.

Indrasti NS.2003. Penyusun Standar Mutu dan Sistem Pemasaran Kompos, Laporan Akhir. Jurusan Teknologi Industri Pertanian, Institut Pertanian Bogor. Ismayana A, Indrasti N S, Suprihatin, Maddu A dan Fredy A. 2012. Faktor Rasio

25

Isroi. 2007. Pengomposan Limbah Padat Organik. Bogor : Balai Penelitian Bioteknologi Perkebunan Indonesia.

Liang, Y., Leonard, J.J., Feddes, J.J.R., McGill, W.B., 2006. Influence of carbon and buffer amendment on ammonia volatilization in composting.

Biores. Technol. 97, 748–761.

LuoW., T.B. Chen, G.D. Zheng, D. Gaob, Y.A. Zhang , W. Gao. 2007. Effect of moisture adjustments on vertical temperature distribution during forced-aeration static-pile composting of sewage sludge.2008.Resources,

Conservation and Recycling 52 635---642.

Meunchang S, Panichsakpatana S, and Weaver RW. 2005. Co-composting of filter cake and bagasse ; by product from a sugar mill. 2004. Bioresource Technology 96 437-442.

Murbandono, L. 1993. Membuat Kompos. Jakarta : Penebar Swadaya.

Neto J.T.P. , Stentiford dan D.D Mara.1987. Comaprative Survival of Pathogenic Indicators in Windrow and Static Pile.pp.276-295. Dalam : M. De Bertoldi, M.P Ferratini, P.L Hermite, and F. Zucconi (eds). Compost : Production, Quality and Use. Elsivier Applied Science, London, United Kingdom. Horecky P. dan M. Saska. 2004. Thermophilic anaerobic digestion of filter cake

from a sugarcane factory.Baton Rouge : Audubon Sugar Institute.

Puttana, K. N.M. Nanje Gowda dan E.V.S. Prakasa Rao.1999. Effect of

concentration, temperature, moisture, liming and organic matter on the efficacy of the nitrification inhibitors benzotriazole, o-nitrophenol, m-nitroaniline and dicyandiamide. 1999. Nutrient Cycling in Agroecosystems 54 251–257.

Meyerr, Jan, Peter R, Peter T, Kathryn M. 2011. Good Management Practices Manual for The Cane Sugar Industry. Johannesburg : PGBI Sugar and Bio Energy.

Rynk R, 1992. On-Farm Composting Handbook. Northeast Regional Agricultural Engineering Service Pub. No. 54. Cooperative Extension Service. Ithaca, N.Y. 1992; 186pp. A classic in on-farm composting.

Strauss M, Drescher S,Zurbrugg C dan Montangero A.2003. Co-composting of Faecal Sludge and Municipal. Swiss Federal Institute of Environmental Science & Technology (EAWAG) Dept. of Water & Sanitation in Developing Countries (SANDEC). Switzerland.

Sugito, T.,Y Nuraini dan E. Nihayati.1995. Sistem Pertanian Organik. Fakultas Pertanian, Universitas Brawijaya, Malang.

Tiquia SM, Tam NFY.2000. Co-composting of spent pig litter and sludge with forced-aeration. Bioresour Technol 2000;72:1–7.

Valentas JK, Levine L, Clark JP. 1991. Food Processing Operation and Scale Up. New York : Marcel Deker Inc., Madison.

Wirakartakusumah, MA, Priayanto G, Arpah M. Nutarma B. 1991. Teknik Pangan Lanjut. Bogor : Laboratorium Rekayasa Pangan, Pusat Antar Universitas Pangan dan Gizi IPB.

26

Lampiran 1. Prosedur analisis mutu kompos A. Kadar Air Bahan (AOAC 1984)

Cawan porselen kosong dan tutupnya dimasukkan ke dalam oven selama 15 menit pada suhu 100oC. Cawan porselen kemudian didinginkan dalam deskikator selama 20 menit. Sampel sebanyak 3 g dimasukan ke dalam cawan porselen yang sebelumnya telah ditimbang beratnya. Cawan beserta isinya dimasukan dalam oven lalu dikeringkan pada suhu 100-105oC hingga beratnya konstan selama 6 jam. Cawan dan isinya dimasukan terlebih dahulu ke dalam deskikator sebelum ditimbang kembali. Kadar air dapat diketahui dengan :

Kadar air = A-B

C x 100% Keterangan : A = berat cawan dan sampel awal (g)

B = berat cawan dan sampel yang telah dikeringkan (g) C = berat sampel (g)

B. Kadar Abu (AOAC 1984)

Sampel sebanyak 3 g ditempatkan pada cawan porselen yang telah diketahui beratnya, kemudian angkat dan dipijarkan pada suhu 600oC selama 5 jam hingga berat tetap lalu dinginkan dan timbang cawan. Kadar abu dihitung dengan rumus :

Kadar abu = Berat abu (g)

Berat sampel (g)x 100% C. Kadar Nitrogen (AOAC 1984)

Sebanyak 0,1 g sampel dimasukan ke dalam labu Kjeldahl kemudian ditambahkan 2,5 ml H2SO4 pekat dan 1 g katalis CuSO4.NaSO4. Larutan tersebut kemudian didestruksi hingga jernih. Hasil destruksi ditambahkan dilarutkan dengan akuades <25 ml kemudian dimasukkan ke dalam tabung destilasi. Pasang tabung destilasi dan labu Erlenmeyer pada alat semi destilasi. Atur waktu destilasi selama 4 menit (7 menit pada awal running). Atur proses destilasi secara otomatis dengan menekan tombol auto sehingga proses destilasi otomatis beralan sesuai dengan urutan pengeluaran NaOH 6 N ke dalam tabung destilasi dan pengeluaran asam borat 2% ke dalam labu Erlenmeyer. Biarkan proses destilasi berlangsung hingga warna asam borat 2% dalam labu Erlenmeyer berubah dari ungu menjadi hijau muda. Larutan hasil destilasi dititrasi dengan larutan H2SO4 0.02 N terstandarisasi. Hitung volume H2SO4 yang digunakan untuk titrasi. Lakukan prosedur yang sama pada blanko. Kadar nitrogen dihitung dengan rumus :

27

D. Kadar Karbon Total (AOAC 1984)

Kadar karbon total dapat diperoleh dengan mengurangi berat kering bahan dengan kadar nitrogen dan kadar abu dibagi 1,82 dimana 1,82 adalah faktor OH-.

E. Pengukuran pH (AOAC, 1984)

28

Lampiran 2. Formulasi bahan baku kompos

Total pencampuran bahan baku limbah industri gula yang digunakan pada penelitian adalah 120 kg berat kering. Perhitungan didasarkan hasil karakterisasi bahan baku adalah sebagai berikut

C/N = % C bagas x bobot + % C blotong x bobot % N bagas x bobot + % N blotong x bobot

40 = 9.19 x bobot blotong + 5,83 x abu ketel 0.24 x bobot blotong + 0.068 x abu ketel

40 = 9.19 . p + 5,83 x (120-p) 0.24 . p + 0.068 x (l20-p)

Dimana , Blotong (p) + Abu ketel(q) = 120 Blotong = 106 kg

29

Lampiran 3. Mutu Hasil Kompos Berdasarkan SNI-19-7030-2004

Sumber : SNI 19-7073-2004

Parameter Satuan Standar Baku Hasil Pemeriksaan

Min Mak

Kadar air - 50 16,35

Temperut - Suhu air tanah 31

Warna - % Kehitaman

Bau - oC Berbau tanah

Ukuran Partikel 0,55 <0,50

Daya ikat air 58 49,40

pH - 6,80 Mm 7,46

Bahan Asing - % Negative

Unsur makro

Bahan organic % 27 58 38,36

Nitrogen % 40 - 1,11

Karbon % 9,80 32 17,36

Fosfor % 0,10 - 0,52

C/N rasio - 10 20 15,64

Kalium % 0,20 - 0,117

Unsur Mikro

Arsen mg/kg - 13 <0,002

Kadinium mg/kg - 3 <0,005

Kobalt mg/kg - 34 9,63

Kromium mg/kg - 210 21,09

Tembaga mg/kg - 100 <0,015

Merkuri mg/kg - 0,8 <0.001

Nikel mg/kg - 62 6,35

Timbal mg/kg - 150 4,53

Selenium mg/kg - 2 <0,001

Seng mg/kg - 500 23,49

Unsur Lain

Kalsium % - 25,50 0,654

Magnesium % - 0,60 0,025

Besi % - 2,00 0,201

Alumunium % - 2,20 0,962

Mangan % - 0,10 0,024

Bakteri

Fecal calcoly MPN/4 gr - 1000 80

30

Lampiran 4. Neraca massa pengomposan dengan kapasitas produksi 120 kg

Neraca Masa Pengomposan

Faktor Konversi 56,98 %

CO2

H2O

Gas lain O2

Pencampuran ; 186,028 kg k.a : 68,96316% Blotong ; 104 kg

k.a : 66,72 %

Abu Ketel 16 kg k.a :44.53 % air ; 66,028 kg

k.a : 100 %

Pengomposan

Kompos( basah) 106 ; kg k.a ; 65,80285%

Pengeringan

Kompos( kering) ; 57,68 kg k.a ; 37,16 %

31