USULAN PENERAPAN PROCESS CAPABILITY DAN ACCEPTANCE SAMPLING PLANS BERDASARKAN MIL-STD 1916 UNTUK

PENGENDALIAN KUALITAS PRODUK PADA PT. PANTJA SURYA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

DARNEVI SEPRIANI 030403003

Disetujui Oleh :

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

UCAPAN TERIMA KASIH

Dalam melaksanakan penelitian untuk Tugas Sarjana ini sampai dengan

selesainya laporan ini, banyak pihak yang telah membantu, maka pada

kesempatan ini penulis mengucapkan terima kasih kepada :

1. Keluarga tercinta, ayahanda Harlen Harun dan Ibunda T. Lismina Erad,

kakanda Elfina Muchairiza, Novita Dwiyani, dan Chaiprilza Faradina, SP

yang selalu memberikan dorongan, nasehat, kasih sayang, doa, dukungan

material dan spiritual.

2. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara, Medan.

3. Bapak Ir. Sugiharto Pujangkoro, MM, selaku dosen pembimbing I yang telah

meluangkan waktunya untuk membimbing dan memberikan pengarahan

penulis dalam penulisan laporan.

4. Bapak Aulia Ishak, ST, MT, selaku dosen pembimbing II yang telah

memberikan bimbingan dalam penyusunan Tugas Sarjana ini.

5. Bapak Ir. Harmein Nasution, MSIE, Ibu Ir. Elisabeth Ginting, M.Si, serta

Bapak Ir. Mangara Tambunan, M.Sc, selaku dosen pembanding yang banyak

memberikan pengarahan dan motivasi bagi penulis dalam penulisan laporan

ini.

6. Bapak S. Tamba selaku Manager Pabrik yang telah bersedia mengizinkan

7. Bapak Yahya, selaku kepala HRD, Bapak Iwan Wahyu, Sutarman, serta

seluruh staff dan karyawan PT. Pantja Surya yang telah meluangkan waktunya

dan membantu penulis dalam melaksanakan penelitian ini.

8. Suherial Andika Putra, ST yang telah memberikan dukungan, doa, waktu dan

bantuan yang tak ternilai buat penulis dalam pengerjaan tugas akhir ini.

9. Teman-temanku yang tercinta Nurul, Ria, Gita Ani, Ulfah, Widya, Ipoel,

Ihsan, Imran, Yogi, Eko Susanto, Bag K untuk semua dukungan, motivasi,

dan pengalaman yang tak kan pernah terlupakan selama 4 tahun lebih kita

menjalani suka dan duka di Teknik Industri yang tercinta ini, serta

teman-teman stambuk 03 yang tidak bisa disebutkan satu persatu atas semangat dan

dukungan selama pelaksanaan penelitian ini.

10.Seluruh Staf Pengajar dan Pegawai Departemen Teknik Industri Fakultas

Teknik Universitas Sumatera Utara. Bang Bowo, Kak Dina, Bang Mijo dan

ABSTRAK

PT. Pantja Surya merupakan suatu perusahaan industri yang bergerak di bidang pengolahan karet yaitu pengolahan karet mentah menjadi karet remah (crumb rubber). Permasalahan dalam penelitian ini adalah untuk menghasilkan produk yang berkualitas yang sesuai dengan spesifikasi yang telah ditetapkan sehingga diperlukan pemeriksaan terhadap produk akhir, namun karena keterbatasan pemakaian alat dan biaya pemeriksaan yang tinggi sehingga pemeriksaan 100 % tidak mungkin dilakukan. Tujuan penelitian ini untuk menentukan process capability dari produk crumb rubber yang diteliti untuk melihat sejauh kemampuan proses dalam menghasilkan produk sesuai dengan spesifikasi yang diinginkan dan menentukan rencana sampel penerimaan variabel berdasarkan metode MIL-STD 1916 dalam pemeriksaan produk akhir yang berupa crumb rubber untuk mengurangi biaya pemeriksaan yang tinggi dan dapat memberikan petunjuk terhadap lot yang diterima atau ditolak.

Data yang digunakan dalam penelitian ini adalah data persentase kadar kotoran, abu, zat menguap, plastisitas awal (Po), Plasticity Retention Index (PRI, serta kadar nitrogen dari produk crumb rubber untuk menentukan process capability dengan melihat nilai Cp dan Cpk dan penentuan rencana sampling penerimaan berdasarkan MIL-STD 1916.

D A F T A R I S I

Halaman

JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI TUGAS SARJANA... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I- 1

1.2. Pokok Permasalahan ... I- 3

1.3. Tujuan Penelitian ... I- 3

1.4. Manfaat Penelitian ... I- 4

1.5. Pembatasan Penelitian ... I- 4

1.6. Asumsi yang Digunakan ... I- 5

BAB II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Pemasaran ... II-3

2.5. Organisasi dan Manajemen ... II-4

2.5.1. Struktur Organisasi Perusahaan ... II-5

2.5.2. Uraian Tugas dan Tanggung Jawab ... II-5

2.5.3. Tenaga Kerja ... II-17

2.5.4. Jam Kerja ... II-19

2.5.5. Sistem Upah dan Fasilitas yang Digunakan ... II-20

2.6. Proses Produksi ... II-23

2.6.1. Standar Mutu Produk ... II-23

2.6.2. Bahan ... II-25

2.6.2.1. Bahan Baku ... II-25

2.6.2.2. Bahan Tambahan ... II-25

2.6.2.3. Bahan Penolong ... II-26

2.6.3. Uraian Proses Produksi ... II-26

BAB III LANDASAN TEORI ... III-1

3.1. Konsep Kualitas ... III- 1

3.2. Pengendalian Proses Statistik ... III- 3

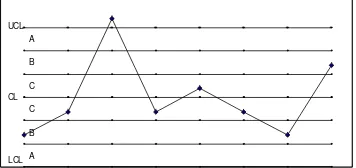

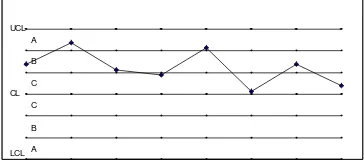

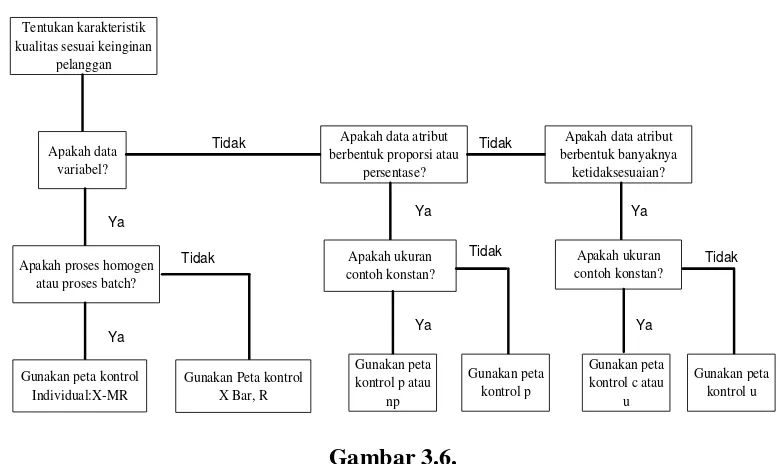

3.2.1. Peta Kendali (Control Chart) ... III- 4

3.2.2. Peta Kendali X dan R ... III- 9

3.2.3. Revisi Peta Kendali X dan R ... III-13

3.2.4. Variasi Dalam Proses ... III-14

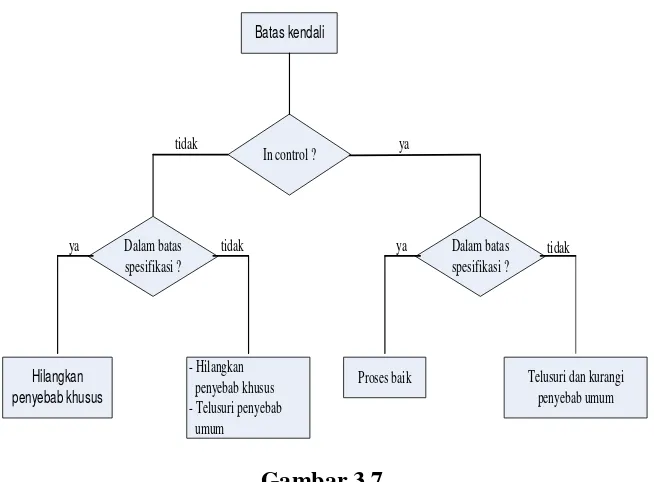

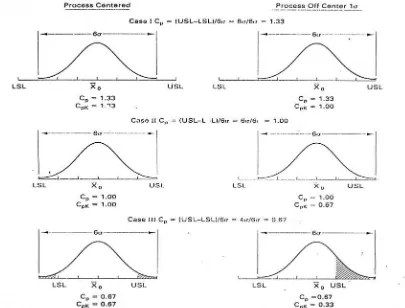

3.3. Process Capability ... III-16

3.4. Acceptance Sampling Plans

(Rencana Sampling Penerimaan) ... III-19

3.5. Metode Perencanaan Sampling Penerimaan ... III-22

3.5.1. Aturan Pengalihan Prosedur Pemeriksaan ... III-27

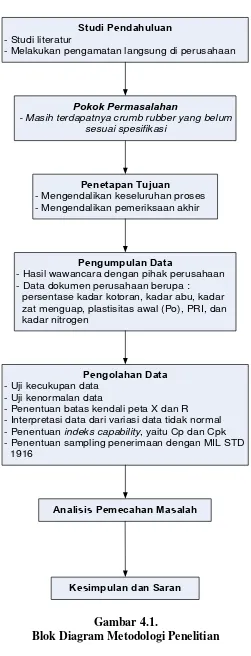

BAB IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Objek Penelitian ... IV-1

4.3. Metode Penelitian... IV-1

4.4. Data yang Digunakan dan Metode Pengumpulan

Data ... IV-2

4.5. Populasi yang Digunakan ... IV-2

4.6. Langkah-Langkah Penelitian ... IV-2

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-2

5.2.1. Uji Kecukupan Data ... V-2

5.2.2. Uji Kenormalan Data ... V-5

5.2.3. Penentuan Batas Kendali Mutu dan Penentuan

Indeks Capability untuk Masing-Masing

Karakteristik ... V-22

5.2.3.1. Penentuan Batas Kendali Mutu dan

Penentuan Indeks Capability untuk

Kadar Kotoran ... V-22

5.2.3.2. Penentuan Batas Kendali Mutu dan

Penentuan Indeks Capability untuk

Kadar Abu ... V-26

5.2.3.3. Penentuan Batas Kendali Mutu dan

Penentuan Indeks Capability untuk

Kadar Zat Menguap ... V-29

5.2.3.4. Penentuan Batas Kendali Mutu dan

Penentuan Indeks Capability untuk

Kadar Po ... V-32

5.2.3.5. Penentuan Batas Kendali Mutu dan

Penentuan Indeks Capability untuk

Kadar PRI ... V-36

Penentuan Indeks Capability untuk

Kadar Nitrogen ... V-41

5.2.4. Penentuan Rencana Sampling Penerimaan .... V-44

BAB VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Peta Kontrol ... VI-1

6.2. Analisis Penentuan Index Capability ... VI-3

6.2. Analisis Penentuan Rencana Sampling Penerimaan .. VI-13

BAB VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTAR TABEL

Halaman

Tabel 2.1. Jumlah Tenaga Kerja Pada PT. Pantja Surya ... II-18

Tabel 2.2. Jam Kerja Karyawan Non Shift ... II-19

Tabel 2.3. Jam Kerja Karyawan Shift... II-20

Tabel 2.4. Standar Mutu Barang Jadi PT. Pantja Surya ... II-24

Tabel 2.5. Perbandingan Bahan Baku (Mixing Ratio) untuk SIR 20... II-29

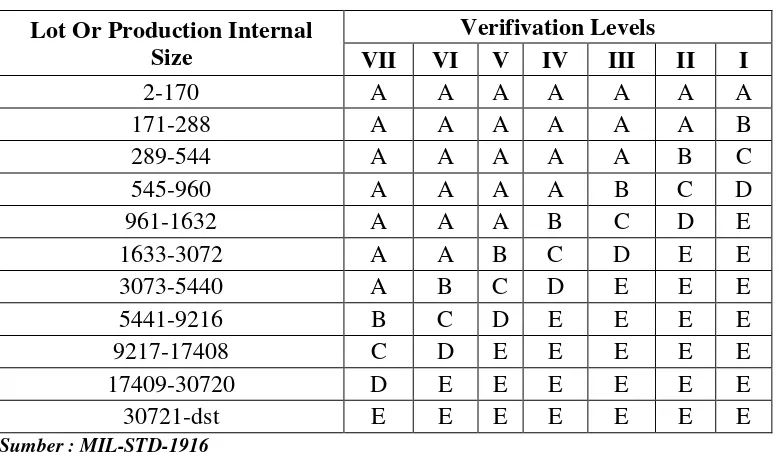

Tabel 3.1. Kode Huruf untuk Lot/Batch ... III-26

Tabel 5.1. Distribusi Frekuensi Kadar Kotoran ... V- 6

Tabel 5.2. Penentuan Nilai x2hitung Kadar Kotoran ... V- 7

Tabel 5.3. Penentuan Nilai x2hitung Kadar Kotoran setelah Digabung .... V- 8

Tabel 5.4. Distribusi Frekuensi Kadar Abu ... V- 9

Tabel 5.5. Penentuan Nilai x2hitung Kadar Abu ... V- 10

Tabel 5.6. Penentuan Nilai x2hitung Kadar Abu setelah Digabung ... V- 10

Tabel 5.7. Distribusi Frekuensi Kadar Zat Menguap ... V- 12

Tabel 5.8. Penentuan Nilai x2hitung Kadar Zat Menguap ... V- 13

Tabel 5.9. Penentuan Nilai x2hitung Kadar Zat Menguap

setelah Digabung ... V- 13

Tabel 5.10. Distribusi Frekuensi Kadar Po ... V- 15

Tabel 5.11. Penentuan Nilai x2hitung Kadar Po ... V-15

Tabel 5.13. Distribusi Frekuensi Kadar PRI ... V-17

Tabel 5.14. Penentuan Nilai x2hitung Kadar PRI ... V-18

Tabel 5.15. Penentuan Nilai x2hitung Kadar PRI setelah Digabung ... V-18

Tabel 5.16. Distribusi Frekuensi Kadar Nitrogen ... V-20

Tabel 5.17. Penentuan Nilai x2hitung Kadar Nitrogen ... V-21

Tabel 5.18. Penentuan Nilai x2hitung Kadar Nitrogen setelah Digabung .. V-21

Tabel 5.19. Perhitungan Batas Kendali Kadar Kotoran ... V-23

Tabel 5.20. Perhitungan Batas Kendali Kadar Abu ... V-26

Tabel 5.21. Perhitungan Batas Kendali Kadar Zat Menguap ... V-29

Tabel 5.22. Perhitungan Batas Kendali Kadar Po ... V-32

Tabel 5.23. Perhitungan Batas Kendali Kadar PRI ... V-37

Tabel 5.24. Perhitungan Batas Kendali Kadar Nitrogen ... V-41

Tabel 5.25. Data Ukuran Sampel Kotoran yang Diambil Secara Acak .. V-45

Tabel 5.26. Distribusi Frekuensi Kadar Kotoran ... V-46

Tabel 5.27. Penentuan Nilai x2hitung Kadar Kotoran ... V-46

Tabel 5.28. Penentuan Nilai x2hitung Kadar Kotoran setelah Digabung ... V-47

Tabel 5.29. Perhitungan Penarikan Sampel Kadar Kotoran ... V-48

Tabel 5.30. Data Ukuran Sampel Kadar Abu yang Diambil

Secara Acak ... V-49

Tabel 5.31. Distribusi Frekuensi Kadar Abu ... V-50

Tabel 5.32. Penentuan Nilai x2hitung Kadar Abu ... V-51

Tabel 5.34. Perhitungan Penarikan Sampel Kadar Abu ... V-52

Tabel 5.35. Data Ukuran Sampel Kadar Zat Menguap yang Diambil

Secara Acak ... V-53

Tabel 5.36. Distribusi Frekuensi Kadar Zat Menguap ... V-54

Tabel 5.37. Penentuan Nilai x2hitung Kadar Zat Menguap ... V-55

Tabel 5.38. Penentuan Nilai x2hitung Kadar Zat Menguap setelah

Digabung ... V-55

Tabel 5.39. Perhitungan Penarikan Sampel Kadar Zat Menguap ... V-57

Tabel 5.40. Data Ukuran Sampel Kadar Po yang Diambil

Secara Acak ... V-57

Tabel 5.41. Distribusi Frekuensi Kadar Po ... V-58

Tabel 5.42. Penentuan Nilai x2hitung Kadar Po ... V-59

Tabel 5.43. Penentuan Nilai x2hitung Kadar Po setelah Digabung ... V-59

Tabel 5.44. Perhitungan Penarikan Sampel Kadar Po ... V-60

Tabel 5.45. Data Ukuran Sampel Kadar PRI yang Diambil

Secara Acak ... V-61

Tabel 5.46. Distribusi Frekuensi Kadar PRI ... V-62

Tabel 5.47. Penentuan Nilai x2hitung Kadar PRI ... V-63

Tabel 5.48. Penentuan Nilai x2hitung Kadar PRI setelah Digabung ... V-64

Tabel 5.49. Perhitungan Penarikan Sampel Kadar PRI ... V-65

Tabel 5.50. Data Ukuran Sampel Kadar Nitrogen yang Diambil

Tabel 5.51. Distribusi Frekuensi Kadar Nitrogen ... V-67

Tabel 5.52. Penentuan Nilai x2hitung Kadar Nitrogen ... V-67

Tabel 5.53. Penentuan Nilai x2hitung Kadar Nitrogen setelah Digabung . V-68

Tabel 5.54. Perhitungan Penarikan Sampel Kadar Nitrogen ... V-69

Tabel 6.1. Batas Kontrol ... VI-2

Tabel 6.2. Indeks Process Capability untuk Masing-Masing

Karakteristik Mutu ... VI-3

Tabel 6.3. Rencana Penanggulangan Masalah ... VI-11

Tabel. 6.4. Pelaksanaan Penanggulangan Masalah ... VI-12

DAFTAR GAMBAR

Halaman

Gambar 2.1. Struktur Organisasi PT. Pantja Surya ... II- 6

Gambar 2.2. Blok Diagram Pembuatan Crumb Rubber

di PT. Pantja Surya ... II-28

Gambar 3.1. Control Chart ... III- 5

Gambar 3.2. Diagram Penggunaan Peta-peta Kendali ... III-9

Gambar 3.3. Skema Pemecahan Masalah dengan Menggunakan Peta

Batas Kendali ... III-17

Gambar 3.4. Nilai Cp dan Cpk ... III-18

Gambar 3.5. Aturan Pemeriksaan Terhadap Lot ... III-26

Gambar 4.1. Blok Diagram Metodologi Penelitian ... IV- 8

Gambar 5.1. Peta Kontrol

X

Kadar Kotoran ... V- 24Gambar 5.2. Peta Kontrol R Kadar Kotoran ... V- 24

Gambar 5.3. Grafik Process Capability Kadar Kotoran ... V- 25

Gambar 5.4. Peta Kontrol

X

Kadar Abu ... V- 27Gambar 5.5. Peta Kontrol R Kadar Abu ... V- 27

Gambar 5.6. Grafik Process Capability Kadar Abu ... V- 28

Gambar 5.7. Peta Kontrol

X

Kadar Zat menguap ... V- 30Gambar 5.8. Peta Kontrol R Kadar Zat Menguap ... V- 30

Gambar 5.9. Grafik Process Capability Kadar Zat Menguap ... V- 31

Gambar 5.11. Peta Kontrol R Kadar Po ... V- 33

Gambar 5.12. Revisi Peta Kontrol

X

Kadar Po ... V- 35Gambar 5.13. Grafik Process Capability Kadar Po ... V- 36

Gambar 5.14. Peta Kontrol

X

Kadar PRI ... V- 38Gambar 5.15. Peta Kontrol R Kadar PRI ... V- 38

Gambar 5.16. Revisi Peta Kontrol

X

Kadar PRI ... V- 39Gambar 5.17. Grafik Process Capability Kadar PRI ... V- 40

Gambar 5.18. Peta Kontrol

X

Kadar Nitrogen ... V- 42Gambar 5.19. Peta Kontrol R Kadar Nitrogen ... V- 42

Gambar 5.20. Grafik Process Capability Kadar Nitrogen ... V- 43

Gamber 6.1. Process Capability Kadar Kotoran ... VI-5

Gamber 6.2. Process Capability Kadar Abu ... VI-6

Gamber 6.3. Process Capability Kadar Zat Menguap ... VI-7

Gamber 6.4. Process Capability Kadar Po ... VI-8

Gamber 6.5. Process Capability Kadar PRI ... VI-9

Gamber 6.6. Process Capability Kadar Nitrogen ... VI-10

DAFTAR LAMPIRAN

Lampiran Halaman

Lampiran 1. Data Pengukuran Kadar Kotoran pada

1 Februari - 5 Maret 2008 ... L-1

Lampiran 2. Data Pengukuran Kadar Abu pada

1 Februari - 5 Maret 2008 ... L-2

Lampiran 3. Data Pengukuran Kadar Zat Menguap pada

1 Februari - 5 Maret 2008 ... L-3

Lampiran 4. Data Pengukuran Kadar Po pada

1 Februari - 5 Maret 2008 ... L-4

Lampiran 5. Data Pengukuran Kadar PRI pada

1 Februari - 5 Maret 2008 ... L-5

Lampiran 6. Data Pengukuran Kadar Nitrogen pada

1 Februari - 5 Maret 2008 ... L-6

Lampiran 7. Tabel Distribusi Normal ... L-7

Lampiran 8. Tabel Distribusi Chi Kuadrat ... L-8

Lampiran 9. Tabel Variabel Sampling plans Pada MIL-STD 1916 ... L-9

ABSTRAK

PT. Pantja Surya merupakan suatu perusahaan industri yang bergerak di bidang pengolahan karet yaitu pengolahan karet mentah menjadi karet remah

(crumb rubber). Permasalahan dalam penelitian ini adalah untuk menghasilkan

produk yang berkualitas yang sesuai dengan spesifikasi yang telah ditetapkan sehingga diperlukan pemeriksaan terhadap produk akhir, namun karena keterbatasan pemakaian alat dan biaya pemeriksaan yang tinggi sehingga pemeriksaan 100 % tidak mungkin dilakukan. Tujuan penelitian ini untuk

menentukan process capability dari produk crumb rubber yang diteliti untuk

melihat sejauh kemampuan proses dalam menghasilkan produk sesuai dengan spesifikasi yang diinginkan dan menentukan rencana sampel penerimaan variabel berdasarkan metode MIL-STD 1916 dalam pemeriksaan produk akhir yang

berupa crumb rubber untuk mengurangi biaya pemeriksaan yang tinggi dan dapat

memberikan petunjuk terhadap lot yang diterima atau ditolak.

Data yang digunakan dalam penelitian ini adalah data persentase kadar

kotoran, abu, zat menguap, plastisitas awal (Po), Plasticity Retention Index (PRI,

serta kadar nitrogen dari produk crumb rubber untuk menentukan process

capability dengan melihat nilai Cp dan Cpk dan penentuan rencana sampling

penerimaan berdasarkan MIL-STD 1916.

Dari perhitungan nilai Cp dan Cpk, didapat bahwa untuk kotoran, abu, zat

menguap, Plasticity Retention Index (PRI), serta kadar nitrogen nilai Cp > 1 yang

BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

Di dalam dunia industri, kualitas merupakan faktor dasar yang

mempengaruhi pilihan konsumen untuk berbagai jenis produk yang berkembang

pesat dewasa ini. Perusahaan yang dapat menghasilkan produk dengan kualitas

terbaiklah yang akan mendapatkan keuntungan yang terbesar dan mengalahkan

perusahaan sejenisnya. Untuk itulah setiap perusahaan memiliki satu departemen

quality control yang bertanggungjawab dalam menangani masalah kualitas

produk.

PT. Pantja Surya merupakan suatu perusahan industri yang bergerak

dibidang pengolahan karet remah (crumb rubber). Untuk memenuhi keinginan

konsumen maka harus ada standar spesifikasi yang telah ditetapkan dan dipenuhi

oleh perusahaan yang menggambarkan kualitas produk. Hal ini dilakukan agar

setiap pelanggan mendapatkan peluang yang sama untuk menerima produk tanpa

cacat. Untuk itu diperlukan usaha yang keras dari pihak manajemen perusahaan

yang berupa kebijakan-kebijakan tertulis dan juga kesadaran dan tingkat

komitmen dari individu dan organisasi yang terlibat.

Penelitian ini menggunakan teknik pengendalian proses statistik untuk

melihat kemampuan proses perusahaan dalam memenuhi standar yang telah

ditetapkan, sehingga dengan menggunakan teknik process capability dapat

yang dihasilkan lebih seragam. Perlunya dilakukan pengendalian kualitas adalah

untuk menghasilkan produk tanpa cacat yaitu yang memenuhi standar spesifikasi

yang telah ditetapkan oleh perusahaan. Selama ini perusahaan melakukan

pemeriksaaan mutu produk berpedoman pada alat yang digunakan dan

standarisasi yang telah ditetapkan sedangkan pengujian secara teoritis dengan

statistika belum dilakukan sepenuhnya, oleh sebab itu penulis ingin melihat sejauh

mana pengujian yang telah dilakukan dengan menggunakan ilmu statistik. Dengan

dilakukan pengendalian ini diharapkan perusahaan dapat mengendalikan

keseluruhan proses yang berlangsung.

Disamping itu untuk menghasilkan produk yang berkualitas baik, maka

pemeriksaan yang efisien dan efektif terhadap material-material yang sangat

mempengaruhi kualitas hasil produksi perlu diperhatikan. Namun untuk

melakukan pemeriksaan terhadap seluruh produk (pemeriksaan 100 %)

memerlukan biaya yang tinggi, keterbatasan pemakaian alat serta kelelahan

operator, sehingga pemeriksaan tidak dapat dilakukan terhadap setiap unit produk

(pemeriksaan 100%). Untuk itu perlu dilakukan sampling penerimaan untuk

mengendalikan kualitas produk akhir dengan menggunakan MIL-STD 1916.

Sampling penerimaan merupakan suatu alat yang baik untuk melakukan

pemeriksaan terhadap produk dengan biaya yang rendah dan resiko kerusakan

1.2.Pokok Permasalahan

Berdasarkan latar belakang permasalahan yang telah dijelaskan diatas,

yang menjadi pokok permasalahan adalah masih terdapat variasi pada produk

sehingga masih terdapat produk belum memenuhi spesifikasi yang dapat

dikatakan bahwa produk yang dihasilkan cacat. Selain itu faktor-faktor seperti

keterbatasan pemakaian alat, kelelahan operator, dan biaya pemeriksaan yang

tinggi, maka pemeriksaan produk akhir tidak mungkin dilakukan terhadap seluruh

unit produk (pemeriksaaan 100%).

1.3.Tujuan Penelitian

Adapun tujuan penelitian ini adalah sebagai berikut :

1. Menentukan process capability dalam keseluruhan proses yang berlangsung

dari produk crumb rubber yang diteliti untuk melihat sejauh mana

kemampuan proses dalam menghasilkan produk sesuai dengan spesifikasi

yang diinginkan, mengurangi variabilitas yang terjadi sehingga output yang

dihasilkan lebih seragam.

2. Menentukan rencana sampel penerimaan variabel berdasarkan metode

MIL-STD 1916 dalam pemeriksaan produk akhir yang berupa crumb rubber untuk

1.4. Manfaat Penelitian

Manfaat penelitian ini antara lain adalah :

1. Menjadi bahan masukan bagi perusahan dalam menyusun rencana

peningkatan kualitas dan produktivitas dengan memaksimalkan pengendalian

dan pengawasan terhadap mutu produk dan proses.

2. Meningkatkan keterampilan bagi penulis untuk dapat menyelesaikan

permasalahan yang berkaitan dengan peningkatan kualitas dan produktivitas

lini produksi pada perusahaan.

3. Menambah jumlah hasil karya mahasiswa yang dapat menjadi literatur dan

referensi bagi Jurusan Teknik Industri USU.

1.5. Pembatasan Penelitian

Batasan-batasan yang diberikan dalam penelitian ini antara lain :

1. Analisa masalah dilakukan pada produk crumb rubber SIR 20.

2. Variabel yang akan diuji adalah variabel persentase kadar kotoran, kadar abu,

kadar zat menguap, kadar plastisitas awal (Po), kadar Plasticity Retention

Index (PRI) dan kadar nitrogen yang terkandung dalam produk crumb

rubber.

3. Spesifikasi standar mutu terhadap variabel uji adalah :

- Kadar kotoran = 0,08 – 0,14%

- Kadar abu = 0,5 – 0,7 %

- Kadar zat menguap = 0,18 – 0,35 %

- Kadar PRI = 70 – 80 %

- Kadar nitrogen = 0,2 – 0,3 %

1.6. Asumsi yang Digunakan

Asumsi yang digunakan dalam penelitian ini adalah :

1. Data yang dikumpulkan adalah data yang mewakili kualitas produk jadi yaitu

crumb rubber SIR 20.

2. Kelayakan data yang dikumpulkan dapat diyakini sebagai informasi yang

akurat yang akan digunakan sebagai landasan rencana penerimaan sampling. .

1.7. Sistematika Penulisan Tugas Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut :

BAB I : PENDAHULUAN

Diuraikan mengenai latar belakang permasalahan, pokok

permasalahan, tujuan penelitian, manfaat penelitian, pembatasan,

dan asumsi yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Diuraikan secara singkat dan padat berbagai atribut dari

perusahaan yang menjadi objek penelitian, jenis produk dan

spesifikasinya, bahan baku, proses produksi, mesin dan peralatan

yang digunakan dalam menunjang proses produksi, serta organisasi

BAB III : LANDASAN TEORI

Diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi

teori-teori mengenai process capability dan acceptance sampling

plans serta pemikiran-pemikiran yang digunakan sebagai landasan

dalam pembahasan serta pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Diuraikan metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap

tahapan secara ringkas disertai diagram alirnya.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Diuraikan data-data hasil penelitian yang diperoleh dari perusahaan

sebagai bahan untuk melakukan pengolahan data yang digunakan

sebagai dasar pada pemecahan masalah.

BAB VI : ANALISIS PEMECAHAN MASALAH

Diuraikan pembahasan hasil dari pengolahan data dan pemecahan

masalah.

BAB VII : KESIMPULAN DAN SARAN

Diuraikan kesimpulan yang dapat diambil oleh penulis dari hasil

penelitian ini serta rekomendasi saran-saran yang perlu bagi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Pantja Surya merupakan perusahaan yang bergerak di bidang

pengolahan karet, yaitu pengolahan karet mentah menjadi crumb rubber (karet

remah).

Pada awal didirikannya PT. Pantja Surya bernama “Fa. Theam Hap and

Co” berdiri berdasarkan akte Notaris Christian Joseph johan Gottogeus tertanggal

30 Juli 1949 No.89 yang memproduksi blanket rubber (karet selendang).

Kemudian pada tanggal 10 Februari 1965 diadakan perubahan akte oleh Notaris

Kusmulyanto Ongko dan dilakukan perubahan nama perusahaan menjadi PT.

Remilling dan Usaha Dagang Theam Hap and Co. yang disingkat PT. Theam

Hap and Co. Lalu pada tanggal 17 Juli 1965 akte No.112 diadakan perubahan

nama perusahaan menjadi PT. Remilling dan Usaha Dagang Pantja Surya atau

disingkat PT Pantja Surya dengan Notaris Ong Kiem Lian. Akhirnya pada tahun

1970 dengan keluarnya Peraturan Pemerintah tentang larangan export karet

selendang maka perusahaan mengadakan Renovasi Producer dan Export Karet

Selendang menjadi Producer dan Export Crumb Rubber SIR 20 pada tahun yang

sama.

Kemudian pada tahun 1983 PT. Pantja Surya bergabung dengan ASTRA

perusahaan Astra Group memisahkan diri dan bergabung di perusahaan PT.Kirana

Megatara sampai sekarang.

2.2. Ruang Lingkup Bidang Usaha

Pada mulanya PT Pantja Surya bergerak di bidang pengolahan getah

selendang (blanket). Tetapi setelah pemerintah melarang pengeksporan getah

selendang ke luar negeri, perusahaan ini menghentikan kegiatannya dan beralih

mengelola getah selendang menjadi karet remah (crumb rubber).

Adapun tujuan didirikannya perusahaan ini adalah untuk menangani

sebagian hasil karet dari perkebunan rakyat dan mengelola karet tersebut menjadi

Standard Indonesian Rubber 20 (SIR 20), yang artinya standar kotorannya max

0,20%. Perusahaan hanya mampu memproduksi karet remah (crumb rubber)

dengan standar kotoran 0,20% karena karet mentah diperoleh dari perkebunan

rakyat yang penanganannya belum sempurna.

2.3. Lokasi Perusahaan

PT. Pantja Surya terletak di Jln. Kuala Tanjung, Perdagangan, Kecamatan

Bandar, Kabupaten Simalungun, Propinsi Sumatera Utara yang mempunyai luas

areal 12,45 Hektar. Letak PT. Pantja Surya tepat di pinggir kota Perdagangan

sehingga memudahkan transportasi. Dengan fasilitas-fasilitas yang disediakan

oleh perusahaan untuk karyawannya seperti perumahan karyawan, tempat

juga memanfaatkan sungai sebagai alat pembantu untuk melaksanakan proses

pengolahan karet.

2.4. Pemasaran

Pemasaran merupakan ujung tombak perusahaan yang berperan sebagai

interface perusahaan dengan konsumen yang dilayaninya. Informasi pemasaran

merupakan input yang dibutuhkan dalam tahap perancangan produk dan terutama

keberhasilan usaha yang pada akhirnya ditentukan oleh keberhasilan perusahaan

dalam mengelola fungsi pemasarannya. Konsep pemasaran PT Pantja Surya

menitikberatkan orientasi pada mutu produk yang berhubungan dengan kepuasan

konsumen.

Didirikannya suatu perusahaan dengan tujuan untuk memperoleh

keuntungan dari usaha yang dilakukannya, baik yang bersifat sosial maupun yang

bersifat ekonomis. Terlepas dari dicantumkan atau tidaknya laba sebagai suatu

tujuan, setiap perusahaan berkeinginan memperoleh laba dari usahanya.

Walaupun banyak cara yang diusahakan oleh perusahaan namun usaha yang

paling utama adalah penjualan barang atau jasa yang menjadi produk perusahaan.

Terhambatnya pendistribusian produk akan menyulitkan perusahaan dalam

merealisasikan laba. Karena itu perusahaan yang memperhatikan dan melayani

konsumen dalam jangka panjang lebih berhasil dari pada perusahaan yang

Segmentasi pasar untuk crumb rubber yang dihasilkan PT. Pantja Surya

adalah untuk ekspor ke luar negeri seperti Asia, Eropa dan Amerika dengan

standar mutu yang berbeda-beda pula sesuai dengan keinginan pelanggan.

Dalam hal pendistribusian produk, PT. Pantja Surya secara langsung

mendistribusikan produknya kepada konsumen dengan menggunakan truk milik

perusahaan sendiri yang akan dibawa ke Belawan dan akan dikirimkan kepada

konsumen melalui jalur laut yang akan sampai pada konsumen maksimal 3 bulan

setelah proses pengiriman dilakukan.

2.5. Organisasi dan Manajemen

Struktur organisasi pada dasarnya mengandung arti penerapan batas-batas

tugas, wewenang dan tanggung jawab dari masing-masing individu di dalam

organisasi tersebut. Dengan demikian diharapkan ada satu kesatuan perintah

dalam gerak dan langkah untuk mencapai tujuan perusahaan yang telah

ditetapkan.

2.5.1. Struktur Organisasi

Organisasi dan manajemen PT. Pantja Surya disusun menurut struktur

organisasi berbentuk garis dan fungsional. Adapun bentuk struktur organisasinya

dapat dilihat pada Gambar 2.1.

Struktur organisasi lini merupakan suatu bentuk struktur organisasi dimana

kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas

hubungan antara Direktur dengan Manajer Pembelian, Manajer Pabrik, dan

Manajer Kantor. Begitu juga hubungan antara Manajer Pembelian dengan kepala

kadar, dan kepala timbang, Manajer Pabrik dengan kepala Quality Control, kepala

produksi, kepala teknik, dan kepala gudang, serta Manajer Kantor dengan kepala

HRD, kepala administrasi dan keuangan, dan kepala umum.

Struktur organisasi fungsional merupakan bentuk organisasi dimana

masing-masing atasan suatu unit kerja dapat memberikan komando kepada unit

lain sesuai dengan bidang atau fungsinya dan tiap unit bertugas sebagai penasehat

dan pemberi bantuan baik pada pimpinan maupun kepada unit lain sesuai dengan

bidang masing-masing. Hal ini dapat dilihat pada hubungan antara Manajer

Pembelian, Manajer Pabrik, dan Manajer Kantor. Manager Pembelian tidak hanya

dapat memberikan perintah pada kepala kadar dan kepala timbang, tetapi juga

kepada kepala QC, kepala produksi, kepala teknik, kepala gudang, kepala umum,

kepala administrasi dan keuangan serta kepala HRD. Demikian pula halnya untuk

Manajer Pabrik dan Manajer Kantor.

2.5.2. Uraian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan adanya personil yang

memegang jabatan tertentu, seperti yang terdapat dalam struktur organisasi

dimana masing-masing personil mempunyai tugas dan wewenang yang seimbang

dengan wewenang yang diterima. Organisasi yang baik adalah organisasi yang

MANAGER PABRIK KASUBBAG BENGKEL & PEMELIHARAAN KASUBBAG LISTRIK & POWER HOUSE KARYAWAN KARYAWAN KEPALA TEKNIK DIREKTUR MANAGER KANTOR KASUBBAG EKSPEDISI/ EKSPOR KASUBBAG UMUM & DINAS LUAR KARYAWAN KARYAWAN KEPALA UMUM KASUBBAG KASIR KASUBBAG ADM & PEMBUKUAN KARYAWAN KARYAWAN KEPALA ADM. &

KEUANGAN KASUBBAG ADM & PERSONALIA KARYAWAN KA. HRD MANAGER PEMBELIAN ADM. PEMBELIAN KARYAWAN KARYAWAN KEPALA TIMBANG KARYAWAN KEPALA KADAR KASUBBAG LABORATORIUM KASUBBAG KONTROL PRODUKSI KARYAWAN KARYAWAN KEPALA QUALITY CONTROL KASUBBAG SHIFT 1, 2, 3

KARYAWAN KEPALA PRODUKSI KASUBBAG MATERIAL KASUBBAG BARANG JADI KARYAWAN KARYAWAN KASUBBAG BAHAN BAKU KARYAWAN KEPALA GUDANG Gambar 2.1.

Struktur Organisasi PT. Pantja Surya

Ket:

: Hubungan lini

setiap pemangku jabatan memiliki gambaran, batasan tugas dan tanggung jawab

yang diembannya.

Adapun pembagian tugas dan tanggung jawab yang diemban oleh

karyawan PT. Pantja Surya adalah sebagai berikut:

1. Direktur

Tugas:

- Memimpin dan mengurus semua aspek kegiatan perusahaan sesuai dengan

tujuan dan senantiasa meningkatkan efisiensi perusahaan.

- Membawahi langsung Manajer Pembelian, Manajer Kantor dan Manajer

Pabrik.

- Mengawasi pencatatan transaksi administrasi perseroan sesuai dengan

peraturan yang berlaku di perusahaan.

Tanggung Jawab:

- Bertanggung jawab kepada pemegang saham.

- Memberikan pertanggungjawaban dan segala keterangan tentang keadaan

dan jalannya perusahaan termasuk laporan keuangan, baik laporan tahunan

ataupun laporan berkala lainnya kepada pemegang saham.

2. Manajer Pembelian

Tugas:

- Merencanakan dan mengkoordinir pengadaan bahan baik melalui

pembelian dari daerah maupun dari luar daerah.

- Menginformasikan kepada pemasok perihal harga bahan dan

Tanggung Jawab:

- Bertanggung jawab mendapatkan bahan-bahan yang baik dan bermutu.

3. Manajer Pabrik

Tugas:

- Memimpin dan mengurus semua aspek produksi.

- Membawahi langsung Kepala Quality Control, Kepala Produksi, Kepala

Teknik, dan Kepala Gudang.

Tanggung Jawab:

- Bertanggung jawab terhadap kualitas produksi.

- Bertanggung jawab terhadap efisiensi operasi.

- Bertanggung jawab atas semua kualitas produk.

- Bertanggung jawab atas pengaturan seluruh proses produksi yang

berhubungan dengan Maintenance dan Electrical dalam mencapai sasaran

pengoperasian pabrik, kebijaksanaan, strategi dan program.

4. Manajer Kantor

Tugas:

- Membina hubungan dengan instansi pemerintah dan lain-lain yang

berhubungan dengan personalia dan administrasi.

- Mengatur penyediaan jasa-jasa administrasi, keuangan, sekretariat dan

arsip.

- Menyalurkan sasaran perusahaan, kebijaksanaan dan instruksi dari direktur

- Mengawasi segala bagian umum, personalia dan administrasi, keuangan,

ekspedisi dalam kebijakan-kebijakan yang sesuai, membuat strategi dan

program-program melalui pengawasan yang efisien.

Tanggung Jawab:

- Bertanggung jawab terhadap kegiatan personalia dan administrasi, laporan

keuangan perusahaan dan kegiatan ekspedisi/ekspor.

5. Kepala Kadar

Tugas:

- Memeriksa bahan baku apakah memenuhi persyaratan yang telah

ditentukan oleh perusahaan.

- Melakukan negosiasi dengan pemasok apabila tidak ada kesepakatan harga

bahan.

Tanggung Jawab:

- Bertanggung jawab terhadap bahan baku yang memenuhi persyaratan

untuk diolah.

6. Kepala Timbang

Tugas:

- Melakukan penimbangan bahan baku yang memenuhi syarat.

- Menginformasikan kepada kepala gudang bahan baku perihal kondisi

bahan baku yang diterima.

Tanggung Jawab:

7. Kepala Quality Control

Tugas:

- Merencanakan dan mengatur kondisi bahan sebelum diolah, sedang diolah

sampai produk jadi.

- Mengkoordinir kegiatan laboratorium.

Tanggung Jawab:

- Bertanggung jawab atas mutu produk.

- Bertanggung jawab atas pengembangan dan kelangsungan kegiatan

laboratorium.

8. Kepala Produksi

Tugas:

- Merencanakan dan mengatur produksi agar sesuai dengan spesifikasi dan

standar mutu yang telah diberikan.

- Membuat laporan produksi secara periode mengenai pemakaian dari bahan

baku dan jumlah produksi.

- Mengawasi kegiatan produksi.

Tanggung Jawab:

- Bertanggung jawab atas pengawasan dan pelaksanaan secara menyeluruh

terhadap kegiatan produksi.

9. Kepala Teknik

Tugas:

- Memperhitungkan dan merencanakan kebutuhan sparepart untuk

Tanggung Jawab:

- Bertanggung jawab atas pemeliharaan dan perbaikan peralatan produksi

dan penjadwalan pelaksanaan pemeliharaan dan perbaikan seluruh

peralatan produksi.

10. Kepala Gudang

Tugas:

- Memastikan tersedianya bahan-bahan yang diperlukan untuk proses

produksi.

- Melaksanakan administrasi yang berhubungan dengan kegiatan di gudang.

- Mengkoordinasi dan memonitor kegiatan penerimaan, penyimpanan,

pendistribusian dan re-ordering barang stok.

Tanggung Jawab:

- Bertanggung jawab terhadap ketersediaan bahan-bahan yang diperlukan

dalam proses produksi.

- Bertanggung jawab atas pengembangan dan kelangsungan kegiatan

laboratorium.

11. Kepala HRD

Tugas:

- Melaksanakan kebijakan perusahaan dalam bidang umum dan personalia.

- Melakukan perekrutan tenaga kerja, penetapan gaji, upah karyawan, sesuai

dengan bakat, kemampuan, tingkat keterampilan dan pengalaman kerja.

Tanggung Jawab:

- Bertanggung jawab terhadap kebutuhan tenaga kerja baik kuantitas

maupun kualitas.

- Bertanggung jawab terhadap hal-hal yang berhubungan dengan

kemasyarakatan.

12. Kepala Administrasi dan Keuangan

Tugas:

- Menyiapkan laporan keuangan secara periodik.

- Mengelola sumber-sumber keuangan yang ada dengan efektif.

- Menyusun neraca laba-rugi setiap bulan.

- Mengatur perhitungan dan kewajiban-kewajiban finansial perusahaan.

Tanggung Jawab:

- Bertanggung jawab atas pengeluaran uang untuk pembiayaan usaha dan

pembayaran kepada pihak lain.

- Bertanggung jawab terhadap keuangan perusahaan.

13. Kepala Umum

Tugas:

- Merencanakan dan mengatur ekspedisi/ ekspor barang jadi.

- Mengatur semua yang berhubungan dengan tugas luar/ dinas luar dari

perusahaan.

Tanggung Jawab:

- Bertanggung jawab terhadap semua kegiatan yang diadakan baik dalam

maupun luar daerah.

14. Kasubbag Administrasi Pembelian

Tugas:

- Membukukan dalam catatan harian setiap transaksi pembelian bahan baku.

Tanggung Jawab:

- Bertanggung jawab terhadap pembukuan dan catatan harian transaksi

pembelian bahan baku setiap periode.

15. Kasubbag Kontrol Produksi

Tugas:

- Mengawasi dan mengontrol pekerjaan di bagian produksi dan memastikan

sumber daya yang diperlukan baik berupa material maupun tenaga kerja.

Tanggung Jawab:

- Bertanggung jawab atas pengontrolan kegiatan produksi dan sumber daya

yang diperlukan baik berupa material maupun tenaga kerja.

16. Kasubbag Laboratorium

Tugas:

- Mengawasi dan mengkoordinir pekerjaan dan kegiatan di laboratorium.

Tanggung Jawab:

- Bertanggung jawab atas pekerjaan dan kegiatan di dalam laboratorium.

17. Kasubbag Produksi Shift I, II, dan III

Tugas:

Tanggung Jawab:

- Bertanggung jawab terhadap jalannya proses produksi sesuai dengan yang

ditetapkan.

18. Kasubbag Power House/ Listrik

Tugas:

- Memeriksa pengadaan listrik untuk kelancaran seluruh kegiatan

perusahaan.

- Memelihara pembangkit listrik yang ada (power house)

Tanggung Jawab:

- Bertanggung jawab terhadap pengadaan dan pemakaian listrik perusahaan.

19. Kasubbag Bengkel dan Pemeliharaan

Tugas:

- Memperbaiki kerusakan mesin-mesin produksi dan seluruh alat

transportasi perusahaan.

- Mengkoordinir pelaksanaan pemeliharaan mesin-mesin dan fasilitas lain.

Tanggung Jawab:

- Bertanggung jawab atas perbaikan mesin-mesin produksi dan seluruh alat

transportasi perusahaan.

- Bertanggung jawab atas kegiatan pemeliharan mesin-mesin fasilitas lain.

20. Kasubbag Bahan Baku

Tugas:

Tanggung Jawab:

- Bertanggung jawab atas keamanan bahan baku di gudang bahan baku.

21. Kasubbag Barang Jadi

Tugas:

- Mencatat jumlah barang jadi yang diproduksi.

- Mengatur pengepakan dan penyimpanannya sesuai dengan pesanan.

Tanggung Jawab:

- Bertanggung jawab atas keamanan barang-barang yang ada di gudang

barang jadi.

- Bertanggung jawab atas barang-barang yang akan dikirim/diekspor.

22. Kasubbag Material

Tugas:

- Mencatat pemasukan material dan mengatur penyimpanannya.

Tanggung Jawab:

- Bertanggung jawab atas keamanan barang-barang yang ada di gudang

material.

23. Satpam

Tugas:

- Membantu tamu yang berkunjung ke perusahaan, melayani mereka, dan

mengantarkan tamu untuk bertemu dengan karyawan ingin dijumpainya.

Tanggung Jawab:

- Bertanggung jawab atas keamanan perusahaan baik pada saat produksi

24. Kasubbag Administrasi dan Personalia

Tugas:

- Membuat laporan jumlah karyawan kepada departemen tenaga kerja dan

mencatat lowongan kerja serta menerapkan syarat bagi karyawan baru.

- Memeriksa daftar absensi yang ditujuk dalam time recorded card untuk

menentukan jumlah jam kerja biasa dan jam kerja lembur serta

mencatatnya dalam daftar gaji.

Tanggung Jawab:

- Bertanggung jawab dalam penambahan, pengurangan, dan pelatihan

sumber daya manusia.

- Mengadakan hubungan keluar dengan perusahaan lain dan pejabat yang

menangani bidang perburuhan atau ketenagakerjaan.

25. Kasubbag Administrasi dan Pembukuan

Tugas:

- Membukukan dalam catatan harian setiap transaksi dan mencatat seluruh

pengeluaran untuk kegiatan perusahaan.

- Membuat neraca dan laporan laba rugi setiap periode.

Tanggung Jawab:

- Bertanggung jawab terhadap pembukuan dan catatan harian setiap

transaksi dan laporan laba rug setiap periode.

26. Kasubbag Kasir:

Tugas:

- Menyimpan bukti-bukti keuangan.

Tanggung Jawab:

- Bertanggung jawab atas penerimaan dan pengeluaran kas setiap hari.

27. Kasubbag Umum dan Dinas Luar

Tugas:

- Mengatur semua sarana dan prasarana yang dibutuhkan dan alat

transportasi untuk dinas luar.

Tanggung Jawab:

- Bertanggung jawab atas semua fasilitas yang digunakan selama dinas luar.

28. Kasubbag Ekspedisi / Ekspor

Tugas:

- Mengawasi dan memeriksa barang jadi yang akan diekspor.

- Menjadwalkan keberangkatan barang jadi.

Tanggung Jawab:

- Bertanggung jawab terhadap semua administrasi yang dibutuhkan dalam

pengiriman barang jadi.

2.5.3. Tenaga Kerja

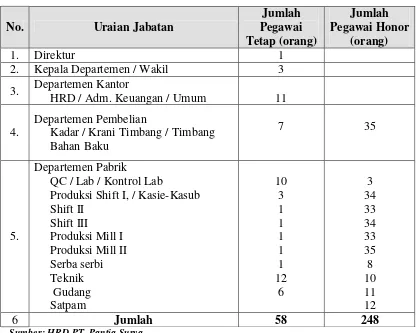

Adapun jumlah tenaga kerja untuk pelaksanaan operasi produksi pada PT

Pantja Surya adalah 306 orang karyawan dengan pembagian bahwa tenaga kerja

tetap adalah 58 orang karyawan sedangkan tenaga kerja harian adalah 248 orang

Tabel 2.1. Jumlah Tenaga Kerja Pada PT. Pantja Surya

No. Uraian Jabatan

Jumlah Pegawai Tetap (orang)

Jumlah Pegawai Honor

(orang)

1. Direktur 1

2. Kepala Departemen / Wakil 3

3. Departemen Kantor

HRD / Adm. Keuangan / Umum 11

4.

Departemen Pembelian

Kadar / Krani Timbang / Timbang Bahan Baku

7 35

5.

Departemen Pabrik

QC / Lab / Kontrol Lab

Produksi Shift I, / Kasie-Kasub Shift II

Shift III

Produksi Mill I Produksi Mill II Serba serbi Teknik Gudang Satpam

10 3 1 1 1 1 1 12

6

3 34 33 34 33 35 8 10 11 12

6 Jumlah 58 248

Sumber: HRD PT. Pantja Surya

2.5.4. Jam Kerja

Pada prinsipnya karyawan menjalankan pekerjaan selama 8 jam sehari dan

40 jam seminggu sesuai dengan Undang-Undang No. 1 Tahun 1981 mengenai

pengaturan dan pembagian waktu kerja untuk setiap bagian diatur oleh perusahaan

sesuai dengan kebutuhan bagian tersebut dengan berpedoman pada peraturan

perundang-undangan yang berlaku.

Adapun jadwal kerja karyawan dibagi menjadi 2 golongan, yaitu karyawan

1. Karyawan Non Shift

Karyawan non shift adalah karyawan pada bagian kantor yaitu Manajer

Kantor dan bawahannya dan bagian gudang. Jam kerja untuk karyawan non shift

adalah 7 jam kerja pada hari Senin – Jumat dan 5 jam kerja pada hari Sabtu, yang

dapat dilihat pada Tabel 2.2. berikut:

Tabel 2.2. Jam Kerja Karyawan Non Shift

Hari Jam Kerja Istirahat

Senin-Jumat 08.00-16.00 WIB 12.00-13.00 WIB

Sabtu 08.00-13.00 WIB -

Minggu - -

Sumber: HRD PT. Pantja Surya

2. Karyawan Shift

Sedangkan untuk karyawan shift adalah karyawan selain dari karyawan

kantor dan gudang. Dalam satu hari kerja, karyawan shift terbagi atas 3 shift. Jam

kerja dan istirahat dapat dilihat pada Tabel 2.3. berikut ini:

Tabel 2.3. Jam Kerja Karyawan Shift

Shift Jam Kerja Istirahat

I 07.00 WIB - 15.00 WIB ½ jam dalam sehari sesuai

kebijaksanaan kepala bagian masing-masing

II 15.00 WIB - 23.00 WIB

III 23.00 WIB – 07.00 WIB

Sumber: HRD PT. Pantja Surya

2.5.5. Sistem Pengupahan dan Fasilitas yang Digunakan

Pembayaran upah di PT. Pantja Surya besarnya upah atau gaji yang

dibayarkan sesuai dengan ketentuan yang dikeluarkan oleh Departemen Tenaga

berdasarkan insentif yang penentuan besarnya didasarkan pada lama dan prestasi

kerja.

Sistem pengupahan pada perusahaan ini dapat dikelompokkan menjadi dua

bagian berdasarkan status dari karyawan atau pegawai dalam perusahaan tersebut.

Adapun pembagian status tersebut dapat dibedakan sebagai berikut:

1. Karyawan Tetap

Karyawan yang diangkat dan diberhentikan berdasarkan surat keputusan

direksi dan mendapatkan tambahan gaji bulanan yang dimasukkan ke dalam

skala gaji berdasarkan keahlian, masa kerja dan kedudukannya.

2. Karyawan Harian

Tenaga kerja yang menerima gaji satu bulan dua kali periode yaitu pada

pertengahan bulan dan akhir bulan. Upah yang diterima berdasarkan UMSP

(Upah Minimum Sektoral Propinsi) yang dibayarkan berdasarkan waktu kerja

dan hasil kerja.

PT Pantja Surya juga memberikan jasa produksi kepada semua karyawan

yang dibayarkan pada akhir tahun (Desember) sesuai dengan masa kerja. Selain

itu setiap karyawan juga diberikan insentif dan fasilitas untuk mendorong

karyawan bekerja lebih giat dalam meningkatkan prestasinya. Adapun insentif dan

fasilitas yang disediakan oleh perusahaan adalah sebagai berikut:

1. Pemberian Cuti

Perusahaan memberikan cuti tahunan kepada karyawan maksimal 12 hari

2. Tunjangan Hari Besar Agama

Perusahaan memberikan tunjangan hari besar agama kepada para karyawan.

Yang diberikan pada saat hari raya Idul Fitri sebesar satu bulan gaji.

3. Jaminan Sosial Tenaga Kerja

Perusahaan memberikan asuransi keselamtan kerja untuk melindungi

karyawan dari hal-hal yang tidak diinginkan yang terjadi selama

melaksanakan pekerjaannya. Adapun Jaminan Sosial Tenaga Kerja

(Jamsostek) ini berupa:

- Jaminan Hari Tua (JHT) dengan premi 5,7 % perbulan, dimana 2 %

dibayar oleh karyawan dan 3,7 % dibayar oleh perusahaan.

- Jaminan Kematian (JK) dengan premi sebesar 0,3 % yang dibayarkan oleh

perusahaan.

- Jaminan Pemeliharaan Kesehatan ( JPK), dimana karyawan yang belum

berkeluarga dipotong sebesar 3 % dan karyawan yang telah berkeluarga

sebesar 6 % yang dibayarkan oleh perusahaan

- Kecelakaan, untuk ini premi asuransi sebesar 0,89% dibayarkan oleh

perusahaan.

4. Perawatan Kesehatan

Perusahaan menyediakan saran perawatan kesehatan berupa poliklinik yang

terletak di lokasi perusahaan.

5. Fasilitas Kerja

Untuk menunjang kelancaran tugasnya perusahaan juga menyediakan

kesehatan kerja seperti kaca mata las, penutup mulut, marker, helm, sarung

tangan, sepatu pengaman dan sebagainya.

6. Sarana Ibadah

PT. Pantja Surya menyediakan sarana beribadah bagi karyawan, yaitu sebuah

Mesjid yang berada di areal pabrik.

7. Perumahan

Selain itu perusahaan juga menyediakan sarana untuk kesejahteraan

karyawannya yang berupa perumahan untuk para karyawan khususnya untuk

karyawan bagian produksi, teknik / bengkel yang jam kerjanya dengan system

shift dan juga bagian bagian lain yang dianggap layak untuk mendapat fasilitas

perumahan oleh perusahaan. Selain itu karyawan yang tinggal di perumahan

karyawan juga mendapatkan sarana air bersih dan listrik yang juga ditanggung

oleh perusahaan.

2.6. Proses Produksi

Proses produksi merupakan suatu cara, metode dan teknik untuk

menciptakan atau menambah kegunaan suatu barang atau jasa dengan

menggunakan sumber-sumber yang ada.

2.6.1. Standar Mutu Produk

Bahan baku (Raw Material) yang diguankan pada PT. Pantja Surya ini

diperoleh dari beberapa kota di Sumatera Utara. Dalam penerimaan bahan baku

1. Kadar karet kering (Dry Rubber Content) ≥30%.

2. Bebas dari kontaminasi (kain, plastik, logam, vulkanis, lumpur).

Dalam usaha meningkatkan dan mempertahankan hasil produksi, PT.

Pantja Surya membuat suatu klasifikasi standar mutu produk. Produk yang

dihasilkan di PT. Pantja Surya memiliki standar mutu yang harus dipenuhi agar

kepuasan konsumen yang menggunakan produk yang dihasilkan oleh PT. Pantja

Surya akan terjamin. Adapun spesifikasi produk crumb rubber di PT Pantja Surya

dapat dilihat pada Tabel 2.4. berikut:

Tabel 2.4. Standar Mutu Barang Jadi PT. Pantja Surya

No Grade DIRT

(%) Maks

ASH (%) VM (%) Po (%) PRI

(%)

N2 (%)

1 SIR 20 0,14 0,5 – 0,7 0,18 – 0,35 34 – 39 >65 0,2 – 0,3

2 SIR 20-C 0,14 0,5 – 0,7 0,18 – 0,35 34 – 41 >70 0,2 – 0,3

3 SIR 20-VK 0,16 0,5 – 0,7 0,18 – 0,35 30 – 35 >50 0,2 – 0,3

Sumber :Laboratorium Quality Control PT. Pantja Surya

Keterangan:

1. SIR : Standard Indonesian Rubber

2. DIRT

Kotoran disini merupakan benda asing yang tidak dapat larut dan tidak dapat

melalui saringan dengan ukuran 325 mesh. Kadar kotoran ini berpengaruh

kepada tahanan retak dan kelenturan barang-barang dari karet nantinya.

3. ASH : Kadar abu

Untuk melindungi konsumen terhadap penambahan bahan-bahan pengisi ke

4. VM (Volatile Matter) : Kadar zat menguap

Kadar zat menguap adalah bobot yang hilang dari potongan uji setelah

mengalami proses pengeringan. Zat menguap di dalam karet mentah terdiri

dari uap air dan sisanya adalah zat – zat lain seperti serum yang mudah

menguap pada suhu 1000C. Pengujian ini dilakukan untuk menjamin bahwa

karet yang disajikan cukup kering.

5. Po : Platisitas awal

Untuk menjamin kekenyalan barang-barang yang akan dibuat dari karet ini.

6. PRI (Plasticity Retention Indeks)

Ketahanan karet terhadap degradasi oleh oksidasi, semakin besar harga PRI

semakin bagus karet tersebut.

7. N2 : Kadar nitrogen

Untuk menjamin jumlah maksimum kadar N2 yang boleh terdapat pada karet.

2.6.2. Bahan

Dalam memproduksi Crumb Rubber selain bahan baku utama juga

menggunakan bahan tambahan dan bahan penolong. Bahan-bahan tesebut adalah:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dengan persentase

komposisi bahan yang tinggi dan merupakan bagian yang integral dari suatu

produk jadi. Bahan baku yang digunakan dalam proses produksi adalah:

- Cup Lump : Karet mentah yang berbentuk mangkok kecil

- SlapLump : Karet mentah gabungan beberapa slap

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam komposisi kecil

tetapi cukup mempengaruhi produk dan dibutuhkan utnuk menyelesaikan suatu

produk. Bahan tambahan ini ada yang turut bereaksi dengan bahan baku, ada yang

tidak turut, ada yang turut tetapi tidak mengubah bentuk (kimia) bahan yang

direaksikan (inert).

Adapun bahan tambahan yang digunakan untuk memproduksi crumb

rubber ini adalah air dan hidroksilamin sulfat (HNS). Air digunakan untuk

membantu dalam proses perataan campuran bahan baku (homogenisasi) pada

Feeder Breaker, Tunning Tank, Mixing Tank I dan Mixing Tank II. Sedangkan

HNS khusus digunakan untuk proses perendaman untuk pembuatan crumb rubber

dengan spesifikasi SIR 20 VK.

3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan secara tidak langsung pada

produk dan bukan merupakan komposisi produk tetapi digunakan untuk

menyelesaikan suatu produk atau sebagai pelengkap produk. Bahan penolong

yang digunakan adalah:

a. Plastik kantong untuk membungkus barang jadi (crumb rubber).

b. Metal Box sebagai tempat meletakkan crumb rubber yang telah dibungkus

c. Plastik interlayer digunakan sebagai pembatas antar lapis kantong barang jadi.

d. Plastik selubung sebagai penutup atas.

f. Bahan bakar elpiji untuk merekatkan plastik selubung penutup atas metal box.

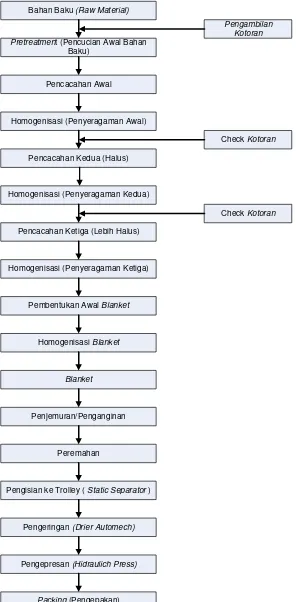

Uraian Proses Produksi

Proses produksi pembuatan crumb rubber dapat dikelompokkan atas

beberapa tahap sebagai berikut:

1. Penerimaan Bahan Baku

Ada tiga kegiatan yang harus dilaksanakan dalam penerimaan bahan baku

(Checking of Raw Material System), yaitu:

a. Cutting and Selecting

Bahan baku yang datang terlebih dahulu dipotong dan dipisahkan berdasarkan

bentuknya apakah cup lump, slap lump atau slap.

b. Inspection to Pick-Out Foreign Contamination

Memeriksa dan membuang kotoran-kotoran yang masih ada.

c. Sampling for Testing : Po, Dirt and DRC (kadar karet kering)

Mengambil sampel bahan baku untuk melihat kadar karet kering, plastisitas,

dan kekotorannya.

2. Proses Pengolahan

Secara umum proses pengolahan di PT. Pantja Surya dapat dibagi menjadi

empat tahap yaitu proses milling, penjemuran/penganginan, proses produksi

crumb, dan pengepakan (packing). Proses pengolahannya dapat diuraikan atas

Check Kotoran

Homogenisasi (Penyeragaman Awal)

Homogenisasi (Penyeragaman Kedua) Pencacahan Kedua (Halus)

Pencacahan Ketiga (Lebih Halus)

Pembentukan Awal Blanket

Blanket

Homogenisasi (Penyeragaman Ketiga)

Homogenisasi Blanket

Penjemuran/Penganginan

Peremahan

Pengisian ke Trolley ( Static Separator )

Pengeringan (Drier Automech)

Pengepresan (Hidraulich Press)

Packing (Pengepakan) Pencacahan Awal

Pretreatment (Pencucian Awal Bahan Baku)

Bahan Baku (Raw Material)

Pengambilan Kotoran

[image:50.595.165.461.113.715.2]Check Kotoran

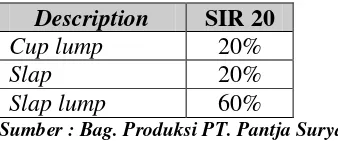

a. Proses Produksi Milling

Proses produksi milling adalah proses pembuatan blanket. Bahan baku

yang digunakan ada tiga bentuk yaitu cup lump, slap dan slap lump. Perbandingan

[image:51.595.222.391.250.322.2]penggunaannya dapat dilihat pada Tabel 2.5.

Tabel 2.5. Perbandingan Bahan Baku (Mixing Ratio) untuk SIR 20

Description SIR 20

Cup lump 20%

Slap 20%

Slap lump 60%

Sumber : Bag. Produksi PT. Pantja Surya

Bahan baku ini dimasukkan ke dalam Feeder Breaker untuk dicuci dengan

menggunakan air. Air ini dipompa dari unit pengolahan air yang diperoleh dari

sungai yang ada di dekat lokasi pabrik. Pencucian ini berguna untuk

membersihkan bahan baku dari kotoran–kotoran yang ada misalnya kayu,

daun-daunan, vulkanis, tanah dan pasir. Bahan yang telah dicuci dimasukkan ke dalam

Breaker untuk dicacah (dipotong-potong). Bahan yang telah dipotong tadi masuk

ke Screw Conveyor dan ditransfer ke Belt Conveyor. Di Belt Conveyor ini

dilakukan pengambilan kontaminasi (kotoran) masih ada secara manual. Setelah

itu bahan baku masuk ke dealam Turning Tank dimana air yang ada di dalam

tangki berputar yang berguna untuk penyeragaman dan pencucian awal cacahan

karet selama 15 menit.

Dari Turning Tank, bahan yang telah diseragamkan masuk ke dalam Screw

Cutter untuk dicacah kembali sampai halus (pencacahan kedua) dengan

dengan menggunakan Screw Conveyor untuk menyeragamkan hasil cacahan yang

kedua.

Setelah penyeragaman dilakukan, kemudian hasil cacahan yang kedua

masuk kedalam hammer mill untuk dipecah-pecah menjadi lebih halus dan masuk

kedalam rotary statik. Setelah itu masuk kedalam Mixing Tank II untuk

penyeragaman yang ketiga dengan bantuan air.

Selanjutnya karet yang telah diseragamkan (homogenisasi) masuk kedalam

Creeper 1 untuk dipress, perlakuan ini untuk pembentukan awal blanket satu

lapis. Kemudian blanket awal masuk ke dalam creeper2 sampai dengan creeper 6

secara kontinu untuk pembentukan blanket dua lapis dan keseragaman tebal

blanket. Setelah selesai dari creeper didapatlah blanket dengan berat 7 – 8 kg per

tiga meter, dan tebal 7,0 – 8,0 mm ( standar pengendalian blanket).

b. Penjemuran/Penganginan

Penjemuran dan penganginan dilakukan di kamar gantung blanket yang

ada di pabrik selang waktu idealnya 7-12 hari.

c. Proses Produksi Crumb

Blanket yang telah dijemur dan dianginkan selama 7-12 hari diturunkan

dan dimasukkan ke dalam mesin Shredder untuk dicacah. Karet remahan diisi ke

dalam Trolley dengan menggunakan statik pengisisan trolley untuk membentuk

Cake. Trolley yang telah terisi karet remahan dimasukkan ke dalam Drier

Automech untuk dikeringkan pada suhu 135-140°C selama 4,5-5,5 menit untuk

Karet remahan yang telah dipanaskan/dikeringkan kemudian dipress

dengan Hydraulich Press membentuk bale dengan berat 35 kg/bale.

d. Pengepakan

Crumb rubber yang telah jadi dengan berat 35 kg/bale dikemas dengan

menggunakan kantong plastik dan setiap bale ke 9,18, 27 dan 36 dipotong sampel

±250 gram untuk dianalisa di laboratorium. Lalu setiap bale ke 6, 12, 18, 24, 30,

dan 36 bagian tengahnya dipotong untuk memastikan bahwa karet remah ini telah

masak dengan sempurna. Yang menandakannya adalah jika pada bale masih

terdapat bintik – bintik putih maka perlu dilakukan proses pemeraman kembali

agar karet remah masak dengan sempurna dan dapat segera dikirim kepada

pelanggan.

Bale yang telah dikemas ke dalam kantong plastik (kemasan SIR) kemudian

ditimbang kembali agar berat setiap bale karet remah 35 kg untuk kemudian

dikemas di dalam metal box yang berisikan 36 bale karet remah yang disusun

dalam enam lapisan. Sebelum dikemas dalam metal box, bale terlebih dahulu

dilewatkan melalui metal detector dengan conveyor untuk mendeteksi logam yang

ada di dalam bale. Karet remah yang telah dikemas didalam metal box kemudian

ditimpa dengan alat timpa sebanyak dua kali penimpaan agar tidak ada bale yang

keluar dari metal box untuk kemudian metal box ditutup dengan plastik selubung

dan plastik selubung dibakar untuk merekatkan plastik selubung dengan metal

Mesin dan Peralatan

Dalam menjalankan proses produksinya PT. Pantja Surya menggunakan

beberapa mesin dan peralatan. Adapun mesin dan peralatan itu adalah:

1. Pompa I

Fungsi : Memompakan air dari Water Treatment ke Feeder

Breaker Conveyor dan Turning tank.

Jumlah : 1 unit

Laju alir : 10m3/jam

Daya pompa : 5,5 KW

Putaran : 2900 rpm

Voltage : 380 Volt

Arus : 14,5 Ampere

Cos φ : 0,83

2. Feeder Breaker

Fungsi : Tempat pencucian bahan baku ( pencucian awal)

Jumlah : 1 unit

Bahan : Stainless Steel

Sistem Operasi : Batch

3. Breaker

Fungsi : Pemotong bahan baku (pencacahan awal)

Tahun / Merk : 1997/ Lokal

Jumlah : 1 unit

Sistem Operasi : Kontinu

4. Screw Conveyor 1

Fungsi : Pembawa bahan baku ke Belt Conveyor

Tahun / Merk : 1997 / Lokal

Jumlah : 1 unit

Bahan : Stainless Steel

Sistem Operasi : Kontinu, aliran

Elektromotor : 10 Hp, 1420 Rpm, 14 Amp

5. Belt Conveyor

Fungsi : Pembawa bahan baku ke Turning Tank

Tahun / Merk : 1998 / Lokal ; 2002 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem Operasi : Kontinu, aliran

Elektromotor : 5 HP, 1420 Rpm, 7 Amp ; 7,5 HP, 1420 Rpm, 10,5 Amp

Spesifikasi : Putaran Akhir 24 Rpm ; Putaran Akhir 21 Rpm

6. Turning Tank

Fungsi : Tempat penyeragaman bahan baku (homogenisasi awal)

Jumlah : 1 unit

Bahan : Stainless Steel

Tipe : Silinder tegak

7. Screw Cutter

Fungsi : Pemotong (pencacah) bahan sampai halus

(pencacahan kedua)

Tahun / Merk : 2002 / Lokal

Jumlah : 1 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 100 HP, 1420 Rpm, 140 Amp

Spesifikasi : Putaran akhir 42 Rpm, screen 25 lubang

8. Screw Conveyor 2

Fungsi : Pembawa bahan ke Mixing I

Tahun / Merk : 2002 / Lokal

Jumlah : 1 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu, aliran

Elektromotor : 10 HP, 1460 Rpm, 14 Amp

Spesifikasi : Putaran Akhir 27 Rpm

9. Pompa II

Fungsi : Memompakan air dari Water Treatment ke Mixing Tank I

dan II

Jumlah : 1 unit

Laju alir : 10m3/jam

Putaran : 2900 rpm

Voltage : 380 Volt

Arus : 10,5 Ampere

Cos φ : 0,8

10. Mixing Tank I

Fungsi : Tempat penyeragaman bahan (homogenisasi tahap kedua)

Jumlah : 1 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu, aliran

11. Hammer Mill

Fungsi : Memecah karet agar lebih halus (pencacahan ketiga)

Tahun / Merk : 1998 / Lokal ; 2004 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu, aliran

Elektromotor : 150HP, 2920 Rpm, 210 Amp ; 150HP, 2920 Rpm,

210 Amp

Spesifikasi : 40 buah hammer, putaran akhir 2920 Rpm ;

84 buah hammer putaran akhir 1635 Rpm

12. Mixing Tank II

Fungsi : Tempat penyeragaman bahan (homogenisasi tahap ketiga)

Jumlah : 1 unit

Sistem operasi : Kontinu, aliran

13. Creeper Jumbo 1

Fungsi : Pengepresesan awal blanket (pembentukan blanket satu

lapis)

Tahun / Merk : 1994 / Lokal ; 1994 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 75 HP, 1460 Rpm, 105 Amp ;

75 HP, 1460 Rpm, 105 Amp

14. Creeper Jumbo 2

Fungsi : Pembentukan blanket 2 lapis (pengepresan lanjut)

Tahun / Merk : 1994 / Lokal ; 1994 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 75 HP, 1460 Rpm, 105 Amp ;

75 HP, 1460 Rpm, 105 Amp

Spesifikasi : Putaran akhir 37 Rpm ; Putaran akhir 37 Rpm

15. Creeper Jumbo 3

Fungsi : Pembentukan blanket 2 lapis (pengepresan lanjut)

Tahun / Merk : 1994 / Lokal ; 1994 / Lokal

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 75 HP, 1460 Rpm, 105 Amp ;

75 HP, 1460 Rpm, 105 Amp

Spesifikasi : Putaran akhir 47 Rpm ; Putaran akhir 47 Rpm

16. Creeper Jumbo 4

Fungsi : Pembentukan blanket 2 lapis (pengepresan lanjut)

Tahun / Merk : 1994 / Lokal ; 1994 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 75 HP, 1460 Rpm, 105 Amp ;

75 HP, 1460 Rpm, 105 Amp

Spesifikasi : Putaran akhir 51,5 Rpm ; Putaran akhir 51,5 Rpm

17. Creeper Jumbo 5

Fungsi : Pembentukan blanket 2 lapis (pengepresan lanjut)

Tahun / Merk : 1994 / Lokal ; 1994 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 75 HP, 1460 Rpm, 105 Amp ;

75 HP, 1460 Rpm, 105 Amp

18. Creeper 6

Fungsi : Pembentukan blanket 2 lapis (pengepresan lanjut)

Tahun / Merk : 1999 / Lokal ; 1999 / Lokal ; 1998 / Lokal ; 1998 / Lokal

Jumlah : 4 unit

Bahan : Stainless Steel

Sistem operasi : Kontinu

Elektromotor : 50 HP, 1460 Rpm, 70 Amp ; 50 HP, 1460 Rpm, 70 Amp ;

50 HP, 1460 Rpm, 70 Amp ; 50 HP, 1460 Rpm, 70 Amp

Spesifikasi : Putaran akhir 51,4 Rpm ; Putaran akhir 51,4 Rpm ;

Putaran akhir 51,4 Rpm ; Putaran akhir 51,4 Rpm

19. Weighing Scale

Fungsi : Menimbang blanket sebelum penjemuran/penganginan

Jumlah : 1 unit

Bahan : Stainless Steel

20. Lift Kamar Gantung Blanket (KGB)

Fungsi : Membawa blanket tang telah ditimbang ke hanging sheed

Tahun / Merk : 1994 / Lokal ; 1997 / Lokal

Jumlah : 2 unit

Elektromotor : 20 HP, 1460 Rpm, 42 Amp ; 30 HP, 1460 Rpm, 42 Amp

Spesifikasi : Putaran akhir 24 Rpm ; Putaran akhir 29 Rpm

21. Hanging Sheed

Fungsi : Tempat penjemuran/penganginan

Bahan : Kayu

22. Shredder

Fungsi : Pemotongan blanket (peremahan kembali untuk

pembentukan crumb rubber)

Tahun / Merk : 1994 / Lokal ; 1996 / Lokal

Jumlah : 2 unit

Bahan : Stainless Steel

Elektromotor : 150 HP, 1460 Rpm, 210 Amp ;

150 HP, 1460 Rpm, 210 Amp

Spesifikasi : Putaran akhir 85 Rpm ; Putaran akhir 85 Rpm

23. Drier Automech

Fungsi : Pengeringan karet remahan

Tahun / Merk : 1994 / Malaysia (local)

Jumlah : 1 unit

Bahan : Stainless Steel dilapisi batu bata

Sistem operasi : Kontinu

Elektromotor : 150 HP, 1460 Rpm, 210 Amp

24. Hidraulic Press

Fungsi : Pengepresan karet remahan (pembentukan bale)

Tahun / Merk : 1994 / Lokal ; 1995 / Lokal ; 1998 / Lokal

Jumlah : 3 unit

Bahan : Stainless Steel