STUDI PENERAPAN

PROCESS CAPABILITY

DAN

ACCEPTANCE

SAMPLING PLANS

BERDASARKAN MIL-STD 1916

UNTUK MENGENDALIKAN KUALITAS PRODUK PADA PT X

Khawarita Siregar

Staf Pengajar Departemen Teknik Industri, Fakultas Teknik USU

Abstrak:PT X merupakan sebuah perusahaan yang memproduksi makanan ayam (pelet S-11). Penelitian ini

menggunakan pengendalian proses secara statistik untuk melihat kemampuan proses dari PT X, juga dengan teknik ini perusahaan dapat menurunkan variabilitas yang dimiliki sebanyak mungkin. Ini merupakan sebuah keharusan karena PT X tidak memiliki metode khusus dalam mengendalikan pelet S-11. Dan juga dengan teknik ini, PT X ingin mengendalikan keseluruhan proses yang terdapat pada lantai produksi. Juga dapat dilakukan untuk mengendalikan produk akhir dengan menentukan rencana sampling penerimaan berdasarkan MIL-STD 1916 dan memberikan petunjuk arahan terhadap lot yang diterima dan yang ditolak. Dari analisis yang didapat, rendahnya proses kapabilitas disebabkan oleh kinerja operator, gudang bahan baku, peralatan turn head dan proses itu sendiri tidak bekerja secara optimum. Dan juga untuk perhitungan rencana sampling penerimaan berdasarkan metode MIL-STD 1916, lot yang diterima terdapat pada karakteristik protein, lemak, dan serat. Kalsium dan fosfor lot yang ditolak. Untuk lot yang ditolak dibutuhkan pemeriksaan yang lebih ketat.

Kata kunci: Statistical Process Control, Capability Process, Acceptance Sampling, MIL- STD 1916

Abstract:PT X is a manufacturer in producing food for chicken (pellet S-11). This researh is using statistical

process control to look the capability process of PT X, so with this technique the manufacturer can decrease the variability as much as possible. It’s a necessary because PT X doesn’t has a special method in controlling pellet S-11. And with this capability process technique, PT X want to control the whole process in the production floor. It can be also to control the end item product with determine the acceptance sampling plans according MIL-STD 1916 and giving an implementation direction about the acceptable and rejected lot. From the analysis result, poor capability cause by operator performance, raw material warehouse, turn head tool and the process to produce S-11 itself doesn’t works optimumly. And for the acceptance sampling plans calculation with MIL-STD 1916 method, the acceptable lot are protein, fat and fiber. Calcium and phosphor are rejected. For rejected lot, tightened inspection shall be istituted.

Keywords: Statistical Process Control, Capability Process, Acceptance Sampling, MIL-STD 1916

1. PENDAHULUAN

Produksi daging dan telur ayam kampung belum dapat memenuhi kebutuhan masyarakat. Ditinjau dari segi peternakan ayam ras yang semakin berkembang berkaitan erat dengan penggunaan teknologi. Penerapan teknologi ini didukung oleh program pemerintah untuk meningkatkan nilai gizi masyarakat dalam hal kebutuhan protein hewani. Melihat Indonesia sangat potensial bagi industri pakan ternak khususnya ayam, maka PT X mewujudkan minatnya untuk memproduksi pakan ayam yang berkualitas. Untuk menjaga kualitas pakan, PT X berusaha untuk tetap memenuhi mutu produk sesuai spesifikasi produk (nilai gizi) yang diinginkan pasar dengan tetap melakukan usaha-usaha pengendalian mutu. Untuk memastikan setiap pelanggan mendapatkan peluang yang sama untuk menerima produk tanpa cacat (defect) diperlukan usaha keras dari pihak perusahaan untuk mencapai zero defect. Usaha yang dimaksud tidak hanya berupa kebijakan-kebijakan yang tertulis tetapi juga diperlukan kesadaran dan tingkat komitmen dari individu dan organisasi yang terlibat. Dari studi lapangan yang telah dilakukan terhadap PT Charoen Pokphand Indonesia, untuk mencapai zero defect menjadi hal yang sulit dikarenakan faktor kebudayaan seperti kesadaran,

sikap, insentif, sistem penghargaan dan tingkat komitmen dari individu dan organisasi yang terlibat. Juga faktor manusia (operator) yang melahirkan kesalahan manusia (human error), misalnya mempunyai tujuan yang salah atau kemampuan yang kurang sehingga menghasilkan kesalahan. Dikarenakan sulitnya untuk mengubah pola pikir, watak dan budaya yang dimiliki, maka untuk melakukan pengendalian secara statistik terhadap proses yang sedang berlangsung digunakan metode process capability dan MIL-STD 1916 dalam mengendalikan produk yang dihasilkan.

2. POKOK PERMASALAHAN

3. PEMBATASAN PENELITIAN

Batasan-batasan dalam penelitian ini adalah: 1. Analisis masalah dilakukan pada produk pakan

ayam S-11.

2. Variabel yang akan diuji adalah variabel kadar protein, lemak, serat, kalsium, dan fosfor. 3. Spesifikasi standar mutu terhadap variabel uji

adalah:

-Kadar Protein = 19 –21% -Kadar Lemak = 6 –7% -Kadar Serat = 3 – 4% -Kadar Kalsium = 0,9 – 1,1% -Kadar Fosfor = 0,7 – 0,9%

4. Tidak melakukan suatu evaluasi sistem manajemen perusahaan yang berhubungan dengan penerapan pengendalian mutu.

5. Tidak menggunakan konsep zero defect.

4. METODOLOGI

4.1 Metode Penelitian

Metode yang dipakai dalam penelitian ini adalah metode penelitian deskriptif yang bersifat historis yaitu memakai data masa lalu perusahaan untuk dianalisis dengan menggunakan prinsip perhitungan pengendalian kualitas secara proses.

4.2 Objek Penelitian

Objek yang diteliti adalah kajian process capability dan acceptance sampling plans berdasarkan MIL-STD 1916 untuk melihat sejauh mana studi ini dapat diterapkan pada PT X.

4.3 Identifikasi Masalah

Masalah yang ditemui akan diidentifikasi untuk selanjutnya akan dicari penyelesaiannya. Secara umum tahapan-tahapan yang akan dilewati dalam penelitian ini adalah sebagai berikut:

1. Identifikasi dan perumusan masalah 2. Penetapan tujuan penelitian 3. Studi kepustakaan

4. Penentuan metode penyelesaian penelitian

4.3.1 Identifikasi dan Perumusan Masalah

Identifikasi yang berarti mengenal masalah harus didasarkan pada tingkat urgensi dan relevansi permasalahan. Identifikasi dapat dilakukan dengan melakukan pengamatan secara langsung terhadap fakta yang terjadi pada perusahaan. Perlunya memakai prisip pengendalian secara statistik dimaksudkan agar perusahaan secara kontiniu dapat melakukan pengendalian produk secara terstruktur, sehingga hasil yang didapat dapat ditindaklanjuti dengan melakukan analisis untuk mengambil kesimpulan dari kondisi sebenarnya dan untuk memberikan petunjuk dan arahan atas pelaksanaan tersebut.

4.3.2 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengendalikan keseluruhan proses yang berlangsung dalam menghasilkan pakan ayam S-11 dengan memakai process capability serta memberikan usulan berupa tindakan-tindakan korektif yang dapat diambil untuk meningkatkan kemampuan proses.

2. Mengendalikan pemeriksaan produk akhir dengan menentukan rencana sampel penerimaan variabel berdasarkan metode MIL-STD 1916 dan dapat memberikan petunjuk pelaksanaan atas kegiatan pemeriksaan terhadap lot yang diterima atau ditolak.

4.3.3 Studi Kepustakaan

Kualitas produk biasanya dipakai dalam penggunaan produk atau jasa yang dapat memenuhi harapan (expectation) pelanggan. Harapan ini didasarkan pada kepuasan akan kebutuhan pelanggan (fitness for use) dan harga/nilai jual produk. Kualitas sendiri dapat didefenisikan sebagai keseluruhan segi, keistimewaan (feature) dan karakteristik sebuah produk atau jasa layanan yang memberikan kepuasan akan kebutuhan pelanggan.

A. Statistical Process Control

Merupakan alat utama untuk memonitor sebuah proses, mendiagnosis masalah-masalah yang timbul pada saat proses dan membuat usaha-usaha prioritas untuk melakukan perbaikan kualitas. Tujuan pokok pengendalian proses statistik adalah menyelidiki dengan cepat sebab-sebab penyimpangan kualitas sehingga penyelidikan terhadap proses itu dan tindakan pembetulan unit dapat dilakukan sebelum terlalu banyak produk yang tidak sesuai dengan spesifikasi.

B. Control Chart

Suatu alat statistik yang dapat digunakan untuk memperlihatkan variasi-variasi didalam kualitas keluaran yang disebabkan oleh penyebab khusus dan penyebab umum dan sekaligus melalui peta kendali dapat digunakan untuk menghilangkan variasi data yang tidak normal. Manfaat dari peta kendali adalah memberitahukan kapan harus membiarkan suatu proses berjalan seadanya atau kapan harus mengambil tindakan untuk mengatasi gangguan.

Peta kendali dapat dibagi atas dua tipe umum, yaitu:

1. Peta kendali atribut (sifat), digunakan apabila karakteristik mutu tidak dapat dinyatakan secara numerik.

Revisi Peta Kendali

X

dan RJika terdapat data yang di luar batas kendali, maka dilakukan revisi terhadap peta kendali tersebut, dengan cara membuang data yang di luar kendali dan menghitung kembali batas-batas kendali.Data yang berada di luar batas pengendalian merupakan jenis data yang tidak normal yang disebabkan oleh jenis variasi penyebab khusus (variasi tidak alami).

C. Process Capability

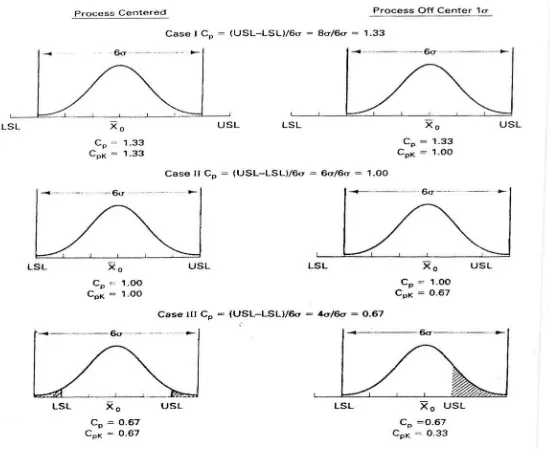

Ukuran dari proses capability disebut capability index, yaitu Cp dan Cpk. Capability Index suatu proses adalah perbandingan variasi proses terhadap spesifakasi yang telah ditentukan. Nilai capability index minimum untuk distribusi normal adalah satu. Perlu diketahui, nilai Cp tidak mengindikasikan bahwa suatu proses telah benar-benar sesuai dengan spesifikasi yang telah ditentukan terhadap proses, tetapi hanya merupakan hasil perhitungan dari proses statistical control. Nilai yang menentukan bahwa proses telah sesuai atau tidak terhadap karakteristik proses adalah nilai dari Cpk (performance index), di mana nilai minimum dari Cpk yang dianjurkan adalah 1,00. Kedua nilai ini harus dilakukan secara bersama, untuk menghasilkan standar proses yang diinginkan. Berikut adalah merupakan analisis hubungan antara nilai Cp dan Cpk:

Secara jelasnya dapat dilihat melalui gambar 1.

D. Accepatance Sampling Plans

Melakukan rencana sampling penerimaan tidak terlepas dari cara pemilihan sampel yang representatif, sehingga dapat memberi gambaran

yang tepat tentang karakteristik populasi yang diselidiki. Rencana sampling menunjukkan ukuran sampel dan cacat yang diizinkan dalam sampel untuk menentukan apakah suatu populasi diterima atau tidak. Dalam penelitian ini, jenis sampel yang digunakan adalah simple random. Simple random adalah sampel yang terdiri dari unsur-unsur di mana setiap unsur mempunyai probabilitas yang sama untuk dipilih. Pemilihan sampel yang bersifat random akan memberikan hasil yang memuaskan bila populasi dari sampel tersebut adalah yang homogen.

1). Metode Accepatance Sampling Plans

Metode perencanaan sampling penerimaan yang dibahas pada penelitian ini adalah metode penerimaan sampling alternatif (alternative acceptence sampling methode) atau disebut sebagai MIL-STD 1916 yang dikeluarkan pada 1 April 1996 oleh Departemen Pertahanan Amerika Serikat yang digunakan sebagai standar metode penerimaan produk (methods for acceptance product). MIL-STD 1916 adalah singkatan dari Military Standard 1916 yang merupakan salah satu dari teknik untuk rencana sampel penerimaan yang teriri dari tiga perencanaan sampling sekaligus yaitu pemeriksaan sampel dari lot atau batch yang bersifat variabel atau atribut. Perlu diketahui bahwa kedua sifat sampel tersebut dapat dipilih salah satunya sesuai dengan penelitian yang dilakukan dan disesuaikan dengan produk yang dihasilkan. Dalam menentukan proses perencanaan sampling, hal-hal yang pertama sekali yang harus diketahui lebih dahulu adalah:

1. Verification Level

Verification Level (VL) adalah gambaran dari tingkat utilitas suatu karakteristik dalam suatu proses. Penetuan nilai VL tergantung jenis karakteristik yang diteliti. Jenis karakteristik dalam hal pemeriksaan dibagi atas tiga bagian, yaitu: minor karakteristik, major karakteristik dan kritikal karakteristik.

a.Minor karakteristik adalah gambaran karakteristik yang menunjukkan bahwa kurangnya usaha untuk menghindari adanya kesalahan-kesalahan yang terjadi, baik itu pada saat produksi atau penanganan material. Tingkat VL yang digunakan adalah mulai dari VL-I sampai VL-III, yaitu:

VL-I : digunakan apabila kondisi produksi tidak pernah mengalami kesalahan. VL-II : pemeriksaan dengan kondisi variasi

produksi hampir tidak pernah ada. VL-III : pemeriksaan dengan sedikit variasi

dalam produksi.

b.Major karakteristik adalah gambaran karakteristik yang harus menghindari kesalahan produksi atau pengurangan material (material reduction) pada saat proses lagi berjalan. Tingkat VL yang digunakan adalah mulai VL-IV sampai VL-VI, yaitu:

VL-IV : jenis level umum yang digunakan oleh perusahaan.

VL-V : jenis level yang membutuhkan satu kali pemeriksaan dari VL-IV.

VL-VI : jenis pemeriksaan yang diguna– kan apabila ada perbedaan yang besar terhadap spesifikasi yang ditetapkan.

c.Kritikal karakteristik adalah karakteristik yang menunjukkan bahwa suatu sistem dalam keadaan sangat berbahaya (hazardous) atau bisa dikatakan sebagai kondisi tak terselamatkan (unsafe condition) bila dalam jangka tertentu tidak diantisipasi dengan menggunakan pemeriksaan prinsip otomatis yang menggunakan sistem komputerisasi. Hal ini terdapat pada kondisi suatu perusahaan yang terancam hancur/tutup (unsafe manufacture). Verification level yang digunakan adalah VL-VII.

2. Tipe dari sampling yang diteliti (variabel)

Penggunaan perencanaan sampling variabel, atribut dan continous MIL-STD 1916 harus menggunakan prinsip sampel secara random dan khusus untuk variabel distribusinya normal.

3. Penentuan kode huruf (CL) terhadap besar lot yang diperiksa.

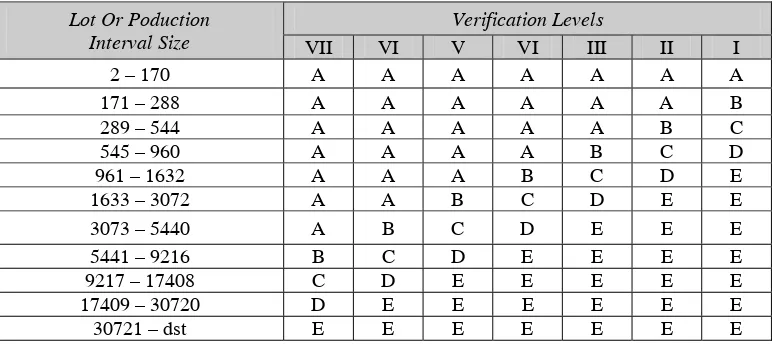

Setelah VL dispesifikasi maka kode huruf jumlah lot/batch bisa dilihat dari tabel 1.

4. Tingkat pemeriksaan (normal, diperketat, diperlonggar)

Aturan tingkat pemeriksaan hanya diaplikasikan terhadap ukuran yang ada yaitu: normal, diperketat (tightened), diperlonggar (reduced).

Tabel 1. Kode Huruf untuk Lot/Batch

Verification Levels Lot Or Poduction

Interval Size VII VI V VI III II I

2 – 170 A A A A A A A

171 – 288 A A A A A A B

289 – 544 A A A A A B C

545 – 960 A A A A B C D

961 – 1632 A A A B C D E

1633 – 3072 A A B C D E E

3073 – 5440 A B C D E E E

5441 – 9216 B C D E E E E

9217 – 17408 C D E E E E E

17409 – 30720 D E E E E E E

30721 – dst E E E E E E E

2). Aturan Pengalihan Prosedur Pemeriksaan

Aturan pengalihan pemeriksaan prosedur pemeriksaan normal, ketat dan diperlonggar adalah sebagai berikut:

1. Normal ke ketat

Dua lot tidak memenuhi kriteria penerimaan dari lima lot terakhir yang diperiksa.

2. Ketat ke normal

- Penyebab-penyebab produk rusak yang telah ditemukan.

- Lima lot secara berurutan diterima atau sesuai dengan kriteria penerimaan.

3. Normal ke longgar

- Sepuluh lot secara berurutan diterima atau sesuai dengan kriteria penerimaan.

- Proses produksi dalam keadaan mantap. 4. Longgar ke normal

- 1 lot ditolak.

- Proses produksi tidak teratur dan sering mengalami delay.

- Kondisi pabrikasi lainnya menjamin

pemeriksaan normal untuk dilakukan kembali. Bagi perencanaan sampling penerimaan, pemeriksaan normal dilakukan pada awal pemeriksaan. Pengalihan prosedur pemeriksaan dapat dilakukan sesuai dengan kondisi yang dihadapi atau yang terjadi.

5. PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data

Data yang didapat merupakan data persentase kadar protein, lemak, serat, kalsium dan fosfor pelet S-11. Perhitungan yang dilakukan untuk setiap data variabel tersebut dilakukan dengan cara yang sama, sehingga penulis mengambil satu sampel data yaitu kadar lemak.

5.2 Pengolahan Data A. Uji Kecukupan Data

(

) (

)

2 2169

169 1099,4

26 60 N'

⎥ ⎥ ⎦ ⎤ ⎢

⎢ ⎣

⎡ −

=

N’ = 2,95

N’ < N, berarti jumlah pengamatan pendahuluan telah memenuhi.

B. Uji Kenormalan Data

Hasil distribusi frekuensi dapat dilihat pada tabel 2. Dari tabel 2 diperoleh standar deviasi = 0,267 Untuk uji kenormalan data, hipotesa yang digunakan: Ho : Data berdistribusi normal

H1 : Data tidak berdistribusi normal

Dalam pengujian hipotesa digunakan nilai α = 0,05.

Dari tabel 3. diperoleh

χ

2hitung < 2χ

tabel, ini berarti Ho diterima, bahwa data berdistribsi normal.Tabel 2. Distribusi Frekuensi Kadar Lemak S-11

No. I. Batas

Kelas

fi xi fi.xi

x

(xi-x

)2 fi. (xi-x

)21. 5,995 – 6,105 12 6,05 72,6 6,504 0,206 2,479

2. 6,105 – 6,215 15 6,16 92,4 6,504 0,118 1,780

3. 6,215 – 6,325 16 6,27 100,32 6,504 0,055 0,880

4. 6,325 – 6,435 25 6,38 159,5 6,504 0,015 0,387

5. 6,435 – 6,545 18 6,49 116,82 6,504 0,0002 0,003

6. 6,545 – 6,655 17 6,6 112,2 6,504 0,009 0,154

7. 6,655 – 6,765 20 6,71 134,2 6,504 0,042 0,844

8. 6,765 – 6,875 19 6,82 129,58 6,504 0,099 1,890

9. 6,875 – 6,995 14 6,93 97,09 6,504 0,185 2,594

II. Total 156 1014,71 11,015

Tabel 3. Penentuan Nilai

χ

2 HitungNo. Batas Kelas Zbkb Zbka Zb Za Za-Zb ei oi (oi-ei)2/ei

1 5,995 – 6,105 0 -1,498 0 0,0668 0,0668 10,420 12 0,239 2 6,105 – 6,215 -1,498 -1,085 0,0668 0,1401 0,0733 11,434 15 1,111 3 6,215 – 6,325 -1,085 -0,673 0,1401 0,2514 0,1113 17,362 16 0,106 4 6,325 – 6,435 -0,673 -0,261 0,2514 0,3974 0,146 22,776 25 0,217 5 6,435 – 6,545 -0,261 0,151 0,3974 0,5636 0,1662 25,927 18 2,423 6 6,545 – 6,655 0,151 0,563 0,5636 0,7157 0,1521 23,727 17 1,907 7 6,655 – 6,765 0,563 0,976 0,7157 0,8365 0,1208 18,844 20 0,070 8 6,765 – 6,875 0,976 1,388 0,8365 0,9177 0,0812 12,667 19 3,166 9 6,875 – 6,995 1,388 1 0,9177 1 0,0823 12,838 14 0,105

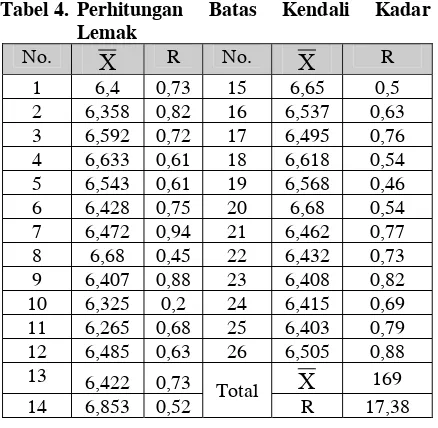

C. Penentuan Batas Kendali dan Penentuan

Index Capability Process

Untuk menentukan kemampuan proses yang dihasilkan terlebih dahulu ditentukan batas-batas kendali untuk karakteristik lemak dengan memperhatikan data

X

dan R seperti terlihat pada tabel 4.Tabel 4. Perhitungan Batas Kendali Kadar Lemak

Berdasarkan tabel 4 dapat dilakukan perhitungan garis tengah (central line) untuk kadar lemak.

g

Faktor-faktor yang dipakai untuk perhitungan batas kontrol atas dan bawah berdasarkan Tabel Faktor untuk n = 6 didapat:

A2 = 0,483 ; D4 = 2,004 ; D3 = 0 ; d2 = 2,534 Batas kontrol peta

X

untuk kadar lemak:82

Batas kontrol peta R untuk kadar lemak:

34

Peta X Kadar Lemak

5.8

Peta R Kadar Lemak

0

Gambar 3. Peta Kontrol R Kadar Lemak

Berdasarkan gambar 2, terlihat bahwa pada peta

X

terdapat data yang berada di luar batas kontrol pada data yang ke-14 dengan nilai 6,853. Ini menunjukkan bahwa variasi data tidak normal. Variasi ini merupakan jenis variasi penyebab khusus sehingga perlu dilakukan revisi. Variasi ini disebabkan oleh faktor pencampuran bahan-bahan yang ditambahkan pada saat proses pencampuran di mesin mixing.Karena terdapat data yang berada di luar batas kontrol, maka dilakukan revisi sehingga semua data dalam batas kontrol (proses dalam pengendalian)seperti yang nampak pada gambar 4. Sedangkan untuk peta R semua data dalam batas kontrol. Setelah revisi selesai dilakukan maka dapat dilakukan perhitungan Cp dan Cpk. Batas Kontr ol Atas Batas Kontr ol Bawah Rata-r ata Kadar Lemak

Gambar 4. Revisi Peta Kontrol

X

Kadar Lemak0 p

6 LSL -USL

C =

= 0,64

6(0,26) 6 -7

=

Nilai Cp = 0,64, ini menunjukkan bahwa proses tidak capable untuk memenuhi spesifikasi kadar lemak karena nilai Cp < 1,00.

0 pl

3 LSL -X

C =

=

) 26 , 0 ( 3

6 49 ,

6 − = 0,63

0 pu

3 X -USL

C =

=

) 26 , 0 ( 3

49 , 6

7− = 0,65

Cpk = min [Cpl:Cpu] = 0,63

Nilai Cpk = 0,63, ini menunjukkan bahwa proses menghasilkan produk yang tidak memenuhi lower spesification level (LSL) kadar lemak, karena nilai berada pada kriteria Cpk < 1,00.

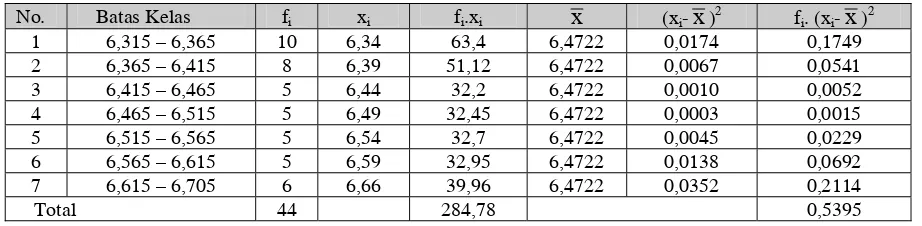

D. Penentuan Rencana Sampling Penerimaan

Penarikan sampel yang dilakukan adalah sebagai berikut :

- Nama Karakteristik Mutu : kadar lemak - Jenis Pemeriksaan : normal - Verification Level : IV - Spesification : 6 – 7%

- Ukuran Lot : 2.800.000

- Ukuran Sampel (nv) : 44

Tabel 5. Data Ukuran Sampel

No. X1 X2 X3 X4

1 6,44 6,44 6,7 6,57

2 6,32 6,53 6,65 6,68 3 6,58 6,39 6,52 6,36 4 6,61 6,51 6,39 6,42

5 6,37 6,44 6,7 6,54

6 6,47 6,52 6,64 6,44 7 6,38 6,48 6,36 6,32

8 6,53 6,36 6,5 6,38

9 6,41 6,51 6,57 6,32

10 6,32 6,57 6,33 6,37

11 6,36 6,34 6,38 6,69

Tabel 6. Distribusi Frekuensi

No. Batas Kelas fi xi fi.xi

x

(xi-x

)2 fi. (xi-x

)21 6,315 – 6,365 10 6,34 63,4 6,4722 0,0174 0,1749

2 6,365 – 6,415 8 6,39 51,12 6,4722 0,0067 0,0541

3 6,415 – 6,465 5 6,44 32,2 6,4722 0,0010 0,0052

4 6,465 – 6,515 5 6,49 32,45 6,4722 0,0003 0,0015

5 6,515 – 6,565 5 6,54 32,7 6,4722 0,0045 0,0229

6 6,565 – 6,615 5 6,59 32,95 6,4722 0,0138 0,0692

7 6,615 – 6,705 6 6,66 39,96 6,4722 0,0352 0,2114

Total 44 284,78 0,5395

Dari tabel 6 diperoleh standar deviasi = 0,112 Untuk uji normal data, hipotesa yang digunakan:

Ho : Data berdistribusi normal H1 : Data tidak berdistribusi normal

Dalam pengujian hipotesis digunakan nilai α = 0,05.

Tabel 7. Penentuan Nilai

χ

2hitungNo. Batas Kelas Zbkb Zbka Zb Za Za-Zb ei oi (oi-ei)2/ei

1 6,315 – 6,365 0 -0,95 0 0,1685 0,168 7,414 10 0,901

2 6,365 – 6,415 -0,95 -0,51 0,1685 0,305 0,136 6,006 8 0,662 3 6,415 – 6,465 -0,51 -0,06 0,305 0,4761 0,171 7,528 5 0,849 4 6,465 – 6,515 -0,06 0,38 0,4761 0,648 0,171 7,563 5 0,868

5 6,515 – 6,565 0,38 0,82 0,648 0,7967 0,148 6,542 5 0,363

6 6,565 – 6,615 0,827 1,27 0,7967 0,898 0,101 4,45 5 0,066

7 6,615 – 6,705 1,27 1 0,898 1 0,102 4,488 6 0,509

Total 44 4,221

Dari tabel 7 diperoleh

χ

2hitung < 2Tabel 8. Perhitungan Penarikan Sampel

Item yang dihitung Simbol Hasil Keterangan

USL U 7

LSL L 6

Kode Huruf CL E Lihat Tabel 1.

Ukuran Nilai Sampel nv 44 MIL-STD 1916

Nilai ‘k’ k 2,69 MIL-STD 1916

Nilai ‘F’ (untuk spesifikasi ganda) F 0,174 MIL-STD 1916

Rata-rata Sampel

X

6,47 PerhitunganStandar Deviasi Sampel s 0,11 Perhitungan

Nilai QU (Upper Quality Index) QU 4,82

QU= (U-

X

)/sNilai QL (Lower Quality Index) QL 4,27

QL= (

X

-L)/s Nilai F sampel, hanya untuk spesifikasi ganda 0,11 s/(USL-LSL)Kriteria keputusan:

a. Kriteria penerimaan: terima lot, apabila semua syarat dibawah ini dipenuhi.

- Untuk spesifikasi atas, QU ≥ k : 4,82 ≥ 2,69 (memenuhi)

- Untuk spesifikasi bawah, QL ≥ k : 4,27 ≥ 2,69 (memenuhi)

- Untuk spesifikasi ganda F’ ≤ F : 0,11 ≤ 0,174 (memenuhi)

b. Kriteria penolakan: tolak apabila salah satu syarat di atas tidak memenuhi.

c. Kesimpulan: lot diterima

6. ANALISIS

6.1 Process Capability

Dari tabel 9 didapat analisis hasil dari perhitungan proses kapabilitas dan indeks proses kapabilitas untuk karakteristik mutu kadar lemak dari pakan S-11 menunjukkan bahwa process capability tidak baik untuk memenuhi spesifikasi kadar lemak yaitu: (6 – 7)%. Hal ini disebabkan oleh beberapa

faktor seperti:

- Kondisi gudang penyimpanan raw material yang kurang diperhatikan. Hal ini dapat menyebabkan raw material menjadi rusak akibat serangan tikus dan kutu busuk.

- Peralatan turn head yang tidak bekerja dengan baik pada saat memasukkan raw material ke dalam saluran-saluran intake. Hal ini menyebabkan raw material tidak masuk pada salurannya.

- Adanya tindakan kesengajaan yang disebabkan operator dalam memasukkan komposisi raw material yang akan dituang ke dalam mesin mixing dalam mengejar target.

- Proses pelletizing belum bekerja secara optimum.Yang mana pada proses ini tujuan utamanya adalah untuk meningkatkan daya ikat antar bahan. Karena homogenisasi yang rendah menyebabkan produk rapuh, sehingga kandungan nutrisi yang didalamnya menjadi rendah.

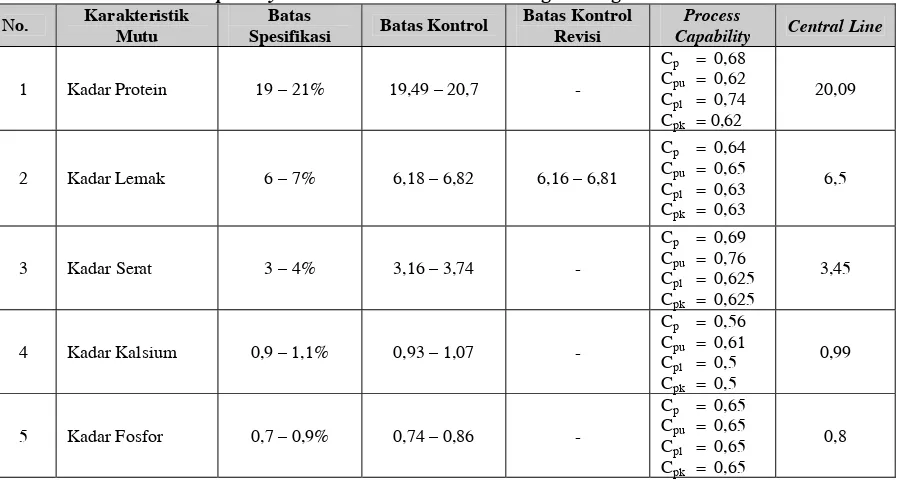

Tabel 9. Indeks Process Capability dari Hasil Revisi untuk Masing-Masing Karakteristik Mutu

No. Karakteristik

Mutu

Batas

Spesifikasi Batas Kontrol

Batas Kontrol Revisi

Process

Capability Central Line

1 Kadar Protein 19 – 21% 19,49 – 20,7 -

Cp = 0,68

Cpu = 0,62

Cpl = 0,74

Cpk = 0,62

20,09

2 Kadar Lemak 6 – 7% 6,18 – 6,82 6,16 – 6,81

Cp = 0,64

Cpu = 0,65

Cpl = 0,63

Cpk = 0,63

6,5

3 Kadar Serat 3 – 4% 3,16 – 3,74 -

Cp = 0,69

Cpu = 0,76

Cpl = 0,625

Cpk = 0,625

3,45

4 Kadar Kalsium 0,9 – 1,1% 0,93 – 1,07 -

Cp = 0,56

Cpu = 0,61

Cpl = 0,5

Cpk = 0,5

0,99

5 Kadar Fosfor 0,7 – 0,9% 0,74 – 0,86 -

Cp = 0,65

Cpu = 0,65

Cpl = 0,65

Cpk = 0,65

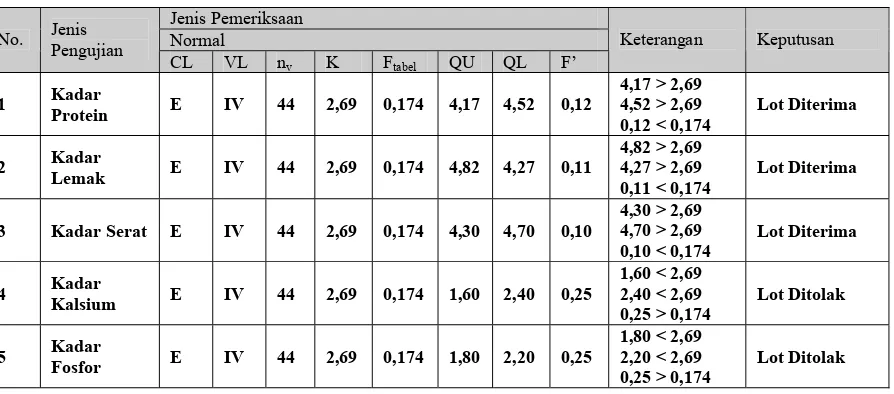

Tabel 10. Penentuan Acceptance Sampling Plans

Jenis Pemeriksaan Normal

No. Jenis Pengujian

CL VL nv K Ftabel QU QL F’

Keterangan Keputusan

1 Kadar

Adapun tindakan korektif yang dapat dilakukan untuk meningkatkan process capabilitynya adalah: - Melakukan inspeksi terhadap raw material yang

masuk ke gudang penyimpanan.

- Memeriksa ulang secara keseluruhan kondisi gudang yang layak untuk penyimpanan raw material.

- Melakukan perawatan secara berkala terhadap peralatan turn head. Bila diperlukan dilakukan pergantian dengan yang baru.

- Perlunya pengawasan yang ketat kepada operator dari pihak manajemen, supaya proses dapat terkendali.

- Memeriksa proses gelatinisasi untuk meningkatkan daya ikat antar bahan.

Dan untuk nilai Cpk = 0,63 = Cpl ini berarti bahwa nilai pengukuran rata-rata kadar lemak 6,81% adalah lebih dekat ke batas spesifikasi bawah yang ditetapkan (LSL) yaitu 6%. Ini menunjukkan bahwa proses tidak mampu memenuhi batas spesifikasi bawah (LSL) karena berada dalam kriteria Cp < 1. Demikian juga untuk nilai Cpu = 0,65 menunjukkan bahwa proses juga tidak mampu memenuhi batas spesifikasi atas (USL) yaitu 7% karena berada dalam dalam kriteria Cp <1.

6.2 Acceptance Sampling Plans

Penggunaan acceptance sampling plans untuk karakteristik mutu kadar protein, lemak, serat, kalsium dan fosfor dengan menggunakan metode MIL-STD 1916 dapat dilihat pada Tabel 10.

Berdasarkan tabel 11 dapat dilihat bahwa rencana sampling untuk kadar lemak pakan S-11 setelah dilakukan pengujian disimpulkan bahwa lot diterima. Peralihan pemeriksaan dapat dilakukan dengan cara memperlonggar tingkat pemeriksaannya dengan mengubah tingkat verifikasinya (VL) satu tingkat ke kanan, yaitu menjadi VL-III.

7. KESIMPULAN DAN SARAN

7.1 Kesimpulan

1. Berdasarkan hasil perhitungan batas kontrol dengan menggunakan peta kontrol variabel didapat karakteristik mutu kadar lemak perlu dilakukan revisi karena ada data yang berada di luar batas kontrol, sedangkan untuk kadar protein, serat, kalsium dan fosfor berada dalam batas-batas kontrol. Dan batas kendali untuk masing-masing karakteristik adalah (19,49– 20,7)% untuk kadar protein, (6,16–6,81)% untuk kadar lemak, (3,16–3,74)% untuk kadar serat, (0,93–1,07)% untuk kadar kalsium dan (0,74– 0,86)% untuk kadar fosfor.

2. Revisi untuk persentase kadar lemak untuk peta X didapat kendali yang baru yakni 6,16-6,81%. 3. Berdasarkan hasil interpretasi data untuk

masing-masing karakteristik mutu menunjukkan bahwa variasi data yang tidak normal hanya disebabkan oleh variasi penyebab khusus saja, yaitu variasi yang disebabkan oleh kesalahan operator dalam mencampurkan material pada saat proses pencampuran.

4. Revisi data dapat dilakukan jika variasi data disebabkan oleh variasi penyebab khusus. Variasi penyebab umum hanya dapat diperbaiki oleh pihak manajemen perusahaan. 5. Perhitungan indeks process capability untuk

masing-masing karakteristik mutu dilakukan setelah proses dalam pengendalian. Jika masih terdapat data di luar batas kendali, maka harus dilakukan revisi dengan menghilangkan data yang berada di luar batas kendali untuk mendapatkan batas kendali yang baru.

disimpulkan bahwa proses memiliki kemampuan yang rendah dalam bereproduksi. Dan untuk perhitungan index capability didapat Cpk = 0,62 untuk kadar protein, Cpk = 0,63 untuk kadar lemak, Cpk = 0,625 untuk kadar serat, Cpk = 0,5 untuk kadar kalsium, Cpk = 0,65 untuk kadar fosfor. Dari perhitungan Cpk dapat disimpulkan bahwa proes tidak mampu memenuhi batas spesifikasi yang ditentukan karena nilai Cpknya < 1. Sehingga perlu dilakukan pengendalian yang ketat untuk menghasilkan proses yang lebih baik lagi (Cpk > 1).

7. Berdasarkan hasil perhitungan sampling penerimaan dengan menggunakan MIL-STD 1916 didapat bahwa karakteristik mutu kadar kalsium dan fosfor lot ditolak. Pengalihan pemeriksaan dapat dilakukan dengan cara memperketat tingkat pemeriksaannya dari normal menjadi ketat (tightened).

7.2 Saran

1. Menggunakan statistical process control, khususnya peta kontrol

X

dan R secara periodik, untuk mendeteksi kesalahan secara dini. Karena dengan peta kontrol kita dapat melihat apakah suatu proses yang sedang berlangsung sudah stabil atau tidak. Jika belum stabil, proses itu harus diperbaiki dulu, dan baru kemudian membangun peta kontrol terkendali (yang baru) untuk memantau proses yang telah stabil. Hal ini berarti membawa proses ke dalam pengendalian.2. Dilihat dari rendahnya kemampuan proses yang ada, maka perusahaan perlu melakukan pengawasan yang ketat terhadap kinerja proses produksi agar proses yang dilakukan dapat memenuhi spesifikasi yang ditetapkan, yang akhirnya dapat memenuhi kepuasan pelanggan. 3. Berkaitan dengan rendahnya kapabilitas proses

yang didapat, perusahaan perlu memperhatikan lebih ketat kondisi gudang penyimpanan, kemampuan mesin sebelum proses produksi siap untuk dijalankan. Juga adanya arahan yang kontinu terhadap para operator terhadap tanggung jawab pekerjaannya.

4. Metode sampling penerimaan dapat memenuhi fungsinya jika dalam pengambilan sampel untuk pengujian karakteristik mutu menggunakan hasil perhitungan yang telah didapat dan dilakukan dengan benar.

5. Setiap melakukan proses produksi perlu menguji dengan benar dan memperhatikan dengan teliti penyebab-penyebab khusus yang berpengaruh terhadap pengendalian persentase kadar protein, lemak, serat, kalsium dan fosfor pakan ternak S-11.

Perlunya merubah lingkungan sosial budaya yang terdapat dalam PT. Charoen Pokphand Indonesia agar setiap pekerjaan/tindakan yang berdampak terhadap proses dan produk tidak menimbulkan cacat. Ini perlu disosialisasikan terhadap semua pekerja, karena kesadaran, sikap, insentif, sistem penghargaan, tingkat komitmen dan human error inilah yang akan berdampak langsung bagaimana proses dan produk itu akan dihasilkan.

DAFTAR PUSTAKA

Besterfield D. H., Quality Control, 2th Edition, Prentice Hall International Inc., United States of America, 1986.

Besterfield D. H., International Edition Quality Control, 5th Edition, Prentice Hall International Inc., 1994.

Banks J., Principles of Quality Control, John Wiley & Sons, Inc., Canada, 1987.

DoD Handbook., United States of America, MIL-STD 1916, Approve for public release, 10 Februari 1999.

DoD Test Method Standard, United States of America, MIL-STD 1916, Approve for public release, 1 April 1996.

Goetsch, David L., and Davis, Stanley B., Introduction to Total Quality, 2th Edition, Prentice Hall International, Inc., United States of America, 1994.

Grant E. L., and Leavenworth R. S., International Edition Statistical Quality Control, 7th Edition, Mc Graw-Hill, 1996.

Gryna, Frank M., Quality Planning and Analysis, 4th Edition, Mc Graw-Hill, Singapore, 2001. Montgomery D. H., Introduction to Statistical

Quality Control, 2th Edition, John Wiley & Sons, Inc., Canada, 1991.

Ronald E. W., Pengantar Statistika, 3th Edition, PT. Gramedia Pustaka Utama, Jakarta, 1995.

Vincent Gaspersz, Metode Analisis untuk Peningkatan Kualitas, PT. Gramedia Pustaka Utama, Jakarta, 2001.