KARAKTERISTIK KEKUATAN DAN KEKAKUAN

BALOK GLULAM KAYU MANGIUM

INDAH SULISTYAWATI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi yang berjudul Karakteristik Kekuatan dan Kekakuan Balok Glulam Kayu Mangium adalah karya saya sendiri dengan arahan komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir disertasi.

Bogor, Desember 2009

INDAH SULISTYAWATI. The Strength and Stiffness Characteristics of Mangium Timber Glulam Beam. Under the supervision of NARESWORO NUGROHO, SURJONO SURJOKUSUMO, YUSUF SUDO HADI.

Acacia mangium is one of the fast growing tree species that developed by Indonesian forestry government. Fast growing wood species has a smaller log diameter caused by the short cycle. To meet the availability of structural component with the dimension that do not depend on the wood log diameter, a structured form of non-solid wood was developed that is glulam (glued laminated). The wood characterictic such as the mechanical properties of the main structural member of beam that must be known are the stiffness and strength. The experimental test and the analytical process should be done exactly.

The objectives of this research were to analyze the physical and mechanical properties of mangium wood; develope the new Curve SM-2009 method to obtain the shear modulus (G) of wood glulam beam; analyze the stiffness by taking into account the shear modulus material for glulam beam; analyze the actual strength value based on the data used from the each displacement transducer or strain gauge appliances.

The wood used in this research was mangium wood cutted from Legok, Bogor, Perhutani Unit III West Java, at the age of about 8 years, with log diameter of 20-28 cm. Polyurethane as Water Based Polymer Isocyanate was used for adhesive. The ratio of resin and hardener was 100:15 by weight. The entire specimens test were prepared based on the dimension requirement. Lamina samples for glulam were evaluated to determine the stiffness or modulus of elasticity (MOE) using non-destructive test. The MOE properties of each lamina were gathered during the initial grade sorting. The formation of lamina arranging was made to form the glulam.

The small clear test was done based on ASTM D143 (2005), “Test Methods for Small Clear Specimen of Wood”. Shear modulus of wood material was conducted based on the regulation as arranged by the ASTM D198-5a (2008), “Standard Test Methods of Static Test of Lumber in Structural Sizes”. The new Curve SM-2009 method was done which take into account the deflection caused by bending, when L =14 h and L < 14 h. The transformed cross section method was done based on ASTM D3737-07 (2008), “Standard Practice for Establishing Allowable Poperties for Structural Glued Laminated (Glulam)”.

The results showed that mangium wood as strength class II-III wood (PKKI) and design value E10-12 (RSNI) can be used as structural material; the depth beam will gradually be upgraded if the deflection influence caused by shear force is taken into account; the new developed Curve SM-2009 method to obtain shear modulus (G) was the simplified of ASTM D198-5a (2008) method; displacemet tranducer can be used to analyze the actual strength based on Transformed Cross Section method, and strain gauge as an equipments alternatively.

Kayu Acacia mangium merupakan tanaman cepat tumbuh (fast growing species) yang merupakan salah satu spesies yang sukses dan berkembang pertumbuhannya. Dari hasil penelitian yang dilakukan penulis menunjukkan bahwa karakteristik kayu mangium merupakan kayu kelas kuat II-III (berdasarkan PKKI) dan kayu dengan kuat acuan E10-12 (berdasarkan RSNI 2002). Kayu dengan karakteristik tersebut dapat digunakan sebagai komponen yang bersifat struktural.

Glulam merupakan rekayasa produk pengaturan tegangan (stress-rated product) yang terdiri dari dua atau lebih papan kayu yang disebut lamina direkat satu dengan lainnya secara bersama-sama dengan arah serat longitudinal seluruh lapisan, paralel terhadap panjangnya, pernyataan yang dikemukan oleh Moody et al. (1999). Dalam pembuatan balok glulam dengan menyusun lamina yang mempunyai mutu lebih tinggi pada daerah dengan tegangan besar dan mutu yang lebih rendah pada daerah lainnya, penampang laminasi akan bekerja efektif didalam menerima beban lentur.

Oleh karena terdapat kebebasan dalam menentukan dimensi penampang melintang balok glulam, maka dengan ketinggian penampang balok terdapat hal yang perlu mendapat perhatian dalam memperhitungkan besar modulus elastisitasnya (MOE). Dengan memperhitungkan defleksi akibat gaya lintang yang mengandung faktor modulus geser (G), akan menghasilkan nilai yang lebih tepat.

Untuk memperoleh nilai modulus geser (G) kayu mangium dapat dilakukan berdasarkan pengujian laboratorium berdasarkan peraturan ASTM D198-5a (2008). Berdasarkan teori regangan, dikembangkan metode baru yang relatif lebih sederhana dan dapat diselesaikan dengan waktu lebih singkat jika dibandingkan peraturan ASTM. Selanjutnya kurva yang dihasilkan pada metode baru ini diberi nama KURVA SM 2009 (SM = Shear Modulus).

v

pengaruh mengurangi lebar lamina dengan MOE rendah, dan menambah lebar lamina dengan MOE tinggi, berdasarkan pernyataan Bodig dan Jayne (1993).

Untuk aplikasi penggunaan metode ”Transformed Cross Section”, diperlukan data uji lentur yang dilengkapi dengan “Displacement Tranducer”, yang berfungsi untuk mengukur defleksi yang terjadi akibat adanya pembebanan. Tegangan lentur juga dapat diketahui, dengan memasang strain gauge sebagai alat pengukur regangan yang terjadi pada lokasi terpilih. Dari besar regangan dapat dihitung besarnya tegangan lentur.

Nilai modulus geser terhadap modulus elastisitasnya atau E/G masing-masing diperoleh dengan metode ASTM D198-5a (2008) dan Kurva SM-2009 untuk balok utuh masing-masing adalah 19,16 dan 18,77. Sedangkan untuk balok glulam adalah 25,41 dan 24,89. Nilai E/G dengan cara ASTM D198-5a (2008) dan pengembangan metode Kurva SM-2009 adalah tidak berbeda nyata, berarti pengembangan metode ini telah teruji kebenarannya, maka dapat dipertanggung jawabkan untuk digunakan.

Untuk balok glulam dengan metode ASTM D198-5a (2008) diperoleh MOEtrue rata-rata adalah 13318 MPa, dan MOEapp rata-rata adalah 11262 MPa.

Dari kedua nilai tersebut dapat diketahui bahwa MOEtrue balok glulam adalah

18,3% lebih besar jika dibandingkan dengan MOEapp. Berdasarkan Kurva

SM-2009 diperoleh MOEtrue rata-rata balok glulam adalah 12978 MPa, dan MOEapp

rata-rata adalah 11262 MPa, atau MOEtruebalok utuh adalah 15,2% lebih besar

jika dibandingkan dengan MOEapp. Terlihat terjadi peningkatan yang cukup

signifikan nilai pada MOEtrue apabila dibandingkan dengan MOEapp untuk balok

glulam.

©

Hak cipta milik IPB, tahun 2009

Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atu tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

KARAKTERISTIK KEKUATAN DAN KEKAKUAN

BALOK GLULAM KAYU MANGIUM

INDAH SULISTYAWATI

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Mayor Rekayasa dan Peningkatan Mutu Kayu

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Ujian Tertutup : tanggal pelaksanaan 5 November 2009 1. Prof. Bambang Suryoatmono, Ph.D.

Guru Besar Fakultas Teknik Program Studi Teknik Sipil Universitas Parahyangan dan Ketua Program Pasca Sarjana Universitas Parahyangan, Bandung

2. Dr. Ir. Titik Penta Artiningsih, MT.

Dekan Fakultas Teknik, Universitas Pakuan, Bogor

Ujian Terbuka: tanggal pelaksanaan 1 Desember 2009 1. Prof. Dr. Ir. Muh. Yusram Massijaya, MS.

Guru Besar Fakultas Kehutanan IPB Bogor dan Ketua Organisasi Mapeki (Masyarakat Peneliti Kayu Indonesia)

2. Prof. Dr. Ir Ridwan Suhud

ix

Judul Disertasi :Karakteristik Kekuatan dan Kekakuan Balok Glulam Kayu Mangium

Nama : Indah Sulistyawati

NIM : E263070032/RPM

Disetujui, Komisi Pembimbing

Dr. Ir. Naresworo Nugroho, MS. Ketua

Prof.(Emrt) Ir. Surjono Surjokusumo, MSF. PhD. Prof. Dr. Ir. Yusuf Sudo Hadi, M. Agr. Anggota Anggota

Diketahui,

Ketua Departemen Hasil Hutan Dekan Sekolah Pascasarjana IPB

Dr. Ir. Dede Hermawan, MSc. Prof. Dr. Ir. Khairil Anwar Notodiputro, MS.

Puji dan syukur kami panjatkan kepada Allah SWT atas limpahan berkah, rahmat, karunia, serta hidayahNya sehingga penulisan disertasi dapat terselesaikan.

Pada kesempatan ini penulis menyampaikan ucapan banyak terima kasih kepada yang terhormat Dr. Ir. Naresworo Nugroho, MS., Prof.(Emrt) Ir. Surjono Surjokusumo, MSF. PhD., Prof. Dr. Ir. Yusuf Sudo Hadi, M. Agr., sebagai komisi pembimbing yang telah banyak memberikan arahan, kritik, saran, dan dorongan semangat selama proses studi doktor yang dilakukan.

Ucapan terima kasih kami sampaikan kepada yang terhormat pimpinan Sekolah Pascasarjana IPB, Dr. Ir. Hendrayanto, M.Agr., dan Prof. Dr. Ir. Fauzi Febrianto, MS., sebagai Dekan dan Wakil Dekan Fakultas Kehutanan atas kesempatan studi yang diberikan. Kami ucapkan pula kepada yang terhormat Dr. Ir. Dede Hermawan, MSc., dan Dr. Lina Karlinasari, S.Hut, MSc. sebagai ketua dan sekretaris Departemen Hasil Hutan atas kegiatan studi yang disediakan pada Mayor Rekayasa dan Peningkatan Mutu Kayu.

Terima kasih sebesar-besarnya kepada yang kami hormati Prof. Bambang Suryoatmono, PhD., yang telah memberikan banyak ilmu dalam bidang keteknikan dan konstruksi kayu pada saat kami dalam masa kuliah program doktor, serta masukan yang sangat berharga pada saat ujian tertutup serta dalam penyempurnaan disertasi ini. Kami sampaikan pula kepada yang terhormat Dr. Ir. Anita Firmanti, MT., sebagai penguji pada ujian kualifikasi, Dr. Ir. Titik Penta Artiningsih, MT., penguji pada sidang tertutup, dan Prof. Dr. Ir Ridwan Suhud, serta Prof. Dr. Ir. Muh. Yusram Massijaya, MS., sebagai penguji ujian terbuka, atas berkenannya memberikan masukan yang sangat berharga.

xi

Kepada keluarga besar (Alm.) Soegiyo dan Muhammad Nyak Leman (Alm.) kami ucapkan terima kasih atas dukungan, doa serta kasih sayangnya. Terima kasih pula penulis sampaikan kepada suami tercinta Ir. Teuku Mushaddiq, MMT., atas segala dukungan moril dan materiil, serta dengan segala penuh kesabaran dapat memahami kondisi penulis selama menjalani studi.

Terakhir penulis ucapkan terima kasih kepada anak-anakku tercinta Amalia Elfi Muna, SE. MM., Sari Nurul Hanifa, S. Ked., Teuku Ade Nur Shofwan, menantu Ir. Jimmy Gunawan, serta cucu Jason Akbar yang segala aktifitasnya selalu menghibur dan penulis sangat sayangi, atas kasih sayang, pengertian serta dapat memahami kekurangan perhatian selama penulis menjalani studi doktor.

Semoga Allah SWT membalas seluruh kebaikan yang telah diberikan, dan semoga karya ilmiah ini dapat bermanfaat bagi perkembangan ilmu teknologi konstruksi kayu.

Bogor, Desember 2009

Indah Sulistyawati

Penulis dilahirkan di Kediri pada tanggal 27 Agustus 1956 sebagai anak keenam dari tujuh bersaudara dari pasangan (Alm) Soegiyo dan Supari. Pendidikan Sarjana ditempuh di Fakultas Teknik Sipil dan Perencanaan, Jurusan Teknik Sipil, Universitas Trisakti, lulus pada tahun 1981. Pendidikan Program Magister ditempuh di Magister Teknik Sipil dibidang Struktur, Universitas Trisakti, lulus tahun 1996. Program Doktor dilanjutkan di Mayor Rekayasa dan Peningkatan Mutu Kayu, Sekolah Pascasarjana IPB, mulai tahun 2007.

Penulis bekerja sebagai staf pengajar di Fakultas Teknik Sipil dan Perencanaan, Jurusan Teknik Sipil, Universitas Trisakti sejak tahun 1986 sampai dengan sekarang.

Selama mengikuti program Doktor, penulis telah hadir dan presentasi makalah pada 10thWorld Conference on Timber Engineering (WCTE), 2-5 Juni, 2008, di Miyazaki, Japan; International Symposium on Wood Science and Technology (IWAPS), 27-29 September, 2008, di Harbin, China; dan International Symposium IWRS (Indonesian Wood Research Society) pada tanggal 2-3 November 2009 di Bogor.

. Seminar nasional yang penulis telah hadir dan presentasi makalah, yaitu: Seminar Masyarakat Peneliti Kayu Indonesia (Mapeki) ke X pada tanggal 9-11 Agustus, di Pontianak, Kalimantan Barat; Seminar Masyarakat Peneliti Kayu Indonesia (Mapeki) ke XI pada tanggal 8-10 Agustus, 2008 di Palangkaraya, Kalmantan Tengah; Seminar Masyarakat Peneliti Kayu Indonesia (Mapeki) ke XII pada tanggal 23-25 Juli, 2009 di Bandung; Seminar nasional FTHH (Forum Teknologi Hasil Hutan) pada tanggal 29-30 Oktober 2009 di Bogor.

Tulisan-tulisan ilmiah telah dimuat dalam Jurnal Teknik Sipil, Intitut Teknologi Bandung; Jurnal Teknik Sipil, Universitas Trisakti; Jurnal Ilmu dan Teknologi Kayu Tropis; dan Jurnal Rimba Kalimantan.

xiii

sejak tahun 2003 sampai sekarang; Pengurus Organisasi Mapeki periode tahun 2009-2012 pada bidang Kerjasama dan Income Generating Activities.

DAFTAR ISI

Halaman

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... ... xv

DAFTAR LAMPIRAN ... xiii

DAFTAR NOTASI...xx

1. PENDAHULUAN 1 1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 3

1.3. Tujuan Penelitian ... 6

1.4. Manfaat Penelitian ... 6

1.5. Hipotesis Penelitian ... 7

1.6. Novelty Penelitian ... 7

2. TINJAUAN PUSTAKA 8 2.1. Kayu Acacia mangium ... 8

2.2. Rekayasa Kayu Glulam ... 10

2.3. Defleksi Berdasarkan Teori Energi Regangan ... 13

2.4. Pengujian Modulus Geser Berdasarkan ASTM ... 18

2.4.1. Berdasarkan ASTM D198 (1999) ... 18

2.4.2. Berdasarkan ASTM D198 (2005) dan ASTM D198-5a (2008)21 2.5. Metode Transformasi Penampang Melintang ... 23

3. ANALISIS SIFAT FISIS DAN MEKANIS KAYU MANGIUM 26 3.1. Pendahuluan ... 26

3.2. Tujuan Penelitian ... 27

3.3. Bahan dan Metode ... 27

3.3.1. Bahan dan Alat ... 27

3.3.2. Metodologi ... 28

3.4. Analisis Data ... 30

3.5. Hasil dan Pembahasan ... 31

xv

4. ANALISIS KEKUATAN MEKANIS BALOK GLULAM DENGAN

KETEBALAN LAMINA BERBEDA 40

4.1. Pendahuluan ... 40

4.2. Tujuan Penelitian ... 41

4.3. Bahan dan Metode ... 41

4.3.1. Bahan dan Alat ... 41

4.3.2. Metodologi ... 42

4.4. Analisis data ... 45

4.5. Hasil dan Pembahasan ... 45

4.6. Kesimpulan ... 56

5. ANALISIS MODULUS GESER (G) BALOK UTUH DAN GLULAM57 5.1. Pendahuluan ... 57

5.2. Tujuan Penelitian ... 58

5.3. Pengembangan Metode Baru (Kurva-SM2009) Dalam Mendapatkan Modulus Geser Kayu ... 59

5.4. Eksperimen berdasarkan ASTM 2008-5a (2008) dan Metode Baru Kurva SM-2009 ... 69

5.4.1. Bahan dan Metode ... 69

5.4.1.1. Bahan dan Alat ... 69

5.4.1.2. Metodologi ... 69

5.5. Hasil dan Pembahasan ... 72

5.5.1. Balok utuh ... 72

5.5.2. Balok Glulam... 78

5.5.3. Perbandingan modulus geser dan elastisitas balok utuh dan glulam dengan metode ASTM D198-5a (2008) dan Kurva SM-2009 ... 84

5.6. Kesimpulan ... 85

6. ANALISIS KEKAKUAN DAN KEKUATAN BALOK GLULAM UKURAN STRUKTURAL 87 6.1. Pendahuluan ... 87

6.2. Tujuan Penelitian ... 89

6.3. Bahan dan Metodologi ... 90

6.3.1. Bahan dan Alat ... 90

6.3.2. Metodologi ... 91

xvi

6.5. Kesimpulan ... 114

7. PEMBAHASAN UMUM 116

8. KESIMPULAN UMUM DAN SARAN 122

8.1. KESIMPULAN UMUM ... 122 8.2. SARAN ... 122

Halaman

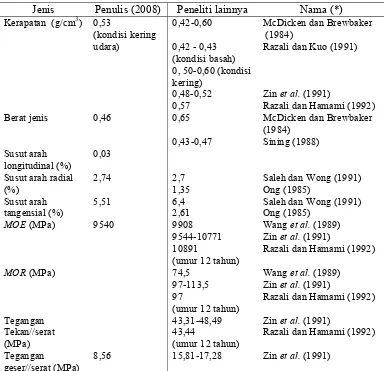

Tabel 2.1 Kekuatan mekanis, berat jenis dan kadar air kayu mangium ... 10

Tabel 2.2 Perbandingan mendapatkan modulus geser (G) berdasarkan ASTM dan teori energi regangan ... 22

Tabel 3.1 Sifat fisis dan mekanis kayu mangium ... 37

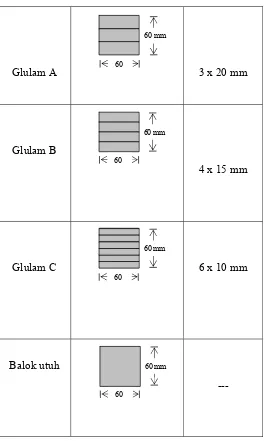

Tabel 4.1 Penampang melintang balok glulam dan balok utuh ... 43

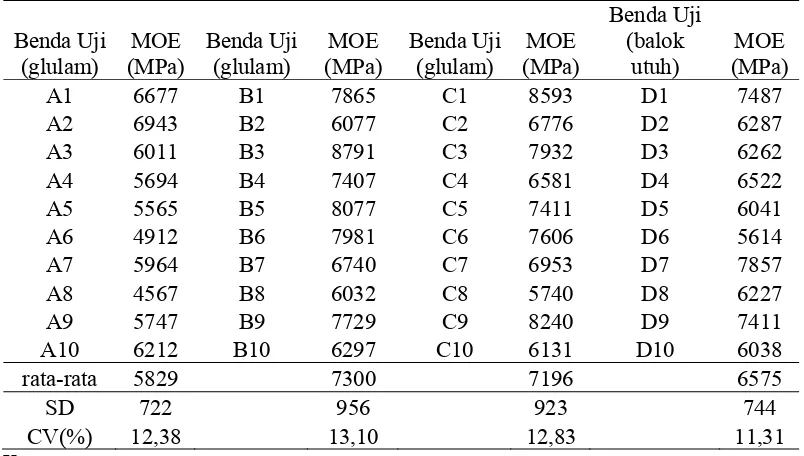

Tabel 4.2 Modulus elastisitas balok glulam dan balok utuh ... 46

Tabel 4.3 Modulus of Rupture (MOR) balok glulam dan balok utuh ... 48

Tabel 5.1 Nilai rasio defleksi akibat gaya geser terhadap momen lentur untuk balok dengan beban terpusat ditengah bentang diatas dua perletakan ... 63

Tabel 5.2 Formula Kurva SM-2009 berdasarkan rasio h L untuk balok dengan beban terpusat ditengah bentang diatas dua perletakan .. 65

Tabel 5.3 Nilai a berdasarkan KURVA SM-2009 ... 67

Tabel 5.4 Nilai Etrue , Eapp pada =14 h L , dan modulus geser G balok utuh berdasarkan ASTM D198-5a (2008) ... 75

Tabel 5.5 Rasio nilai G terhadap Eapp pada =14 h L balok utuh berdasarkan Kurva SM-2009 ... 77

Tabel 5.6 Nilai Etrue , Eapp pada =14 h L , dan modulus geser G balok glulam berdasarkan ASTM D198-5a (2008) ... 81

Tabel 5.7 Rasio nilai G terhadap Eapp pada =14 h L balok glulam berdasarkan Kurva SM-2009 ... 83

Tabel 6.1 Kelompok kelas kuat lamina ... 100

xviii

Halaman

Gambar 1.1 Diagram alir pelaksanaan penelitian ... 5

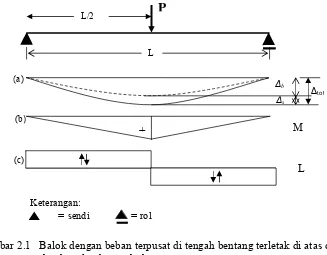

Gambar 2.1 Balok dengan beban terpusat di tengah bentang terletak di atas dua ... 15

Gambar 2.2 Penampang balok persegi panjang ... 17

Gambar 2.3 Kurva untuk mendapatkan modulus geser (G) ... 20

Gambar 2.4 Susunan tiga lapis lamina simetris ... 24

Gambar 2.5 Susunan n lapis lamina tidak simetris ... 25

Gambar 3.1 Uji lentur dengan mesin pemilah Panter ... 30

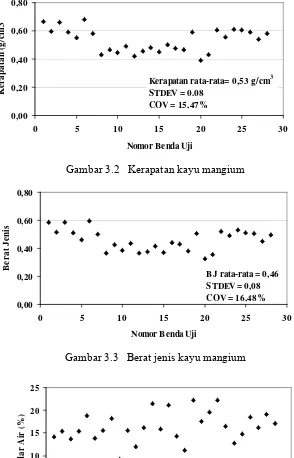

Gambar 3.2 Kerapatan kayu mangium ... 32

Gambar 3.3 Berat jenis kayu mangium ... 32

Gambar 3.4 Kadar air kayu mangium ... 32

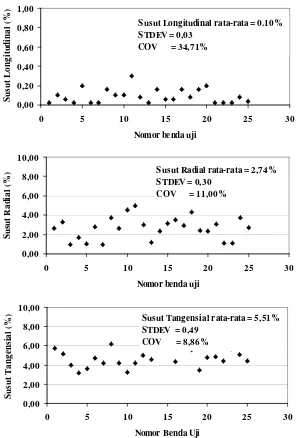

Gambar 3.5 Susut longitudinal, radial, dan tangensial kayu mangium ... 33

Gambar 3.6 Tegangan tekan sejajar serat kayu mangium ... 34

Gambar 3.7 Tegangan tekan tegak lurus serat kayu mangium ... 34

Gambar 3.8 Tegangan tarik tegak lurus serat kayu mangium ... 35

Gambar 3.9 Tegangan geser sejajar serat kayu mangium ... 35

Gambar 3.10 Modulus elastisitas kayu mangium hasil pemilahan dengan Mesin Pemilah Panter ... 36

Gambar 4.1 Proses pengempaan balok glulam ... 44

Gambar 4.2 Pelaksanaan uji lentur balok glulam dan balok utuh menggunakan Universal Testing Machine ... 44

Gambar 4.3 Kerapatan balok glulam dan balok utuh ... 46

Gambar 4.4 Modulus elastisitas rata-rata balok glulam dan balok utuh .... 47

Gambar 4.5 Beban maksimum dan MOR balok glulam dan balok utuh .... 49

xx

Gambar 4.7 Tren nilai MOE terhadap MOR balok glulam dan balok utuh 53 Gambar 4.8 MOE dan MOR rata-rata balok glulam dan balok utuh ... 54 Gambar 4.9 Hubungan MOE-MOR balok glulam... 55 Gambar 4.10 Hubungan MOE-MOR balok utuh... 55 Gambar 5.1 Kurva hubungan modulus elastisitas apparent terhadap rasio

panjang bentang dan tinggi balok utuh ... 61 Gambar 5.2 Hubungan rasio defleksi akibat gaya geser dan momen lentur

terhadap rasio panjang bentang terhadap tinggi balok untuk balok dengan beban terpusat ditengah bentang diatas dua perletakan .. 62 Gambar 5.3 Pengembangan metode baru Kurva SM-2009 mendapatkan

nilai modulus geser G ... 66 Gambar 5.4 Nilai Eappberdasarkan panjang bentang masing-masing balok

utuh ... 73

Gambar 5.5 Kurva hubungan 2

⎟ ⎠ ⎞ ⎜ ⎝ ⎛

L h

dengan nilai E 1

balok utuh

berdasarkan ASTM D198-5a (2008) ... 74 Gambar 5.6 Nilai Etrue terhadap Eapp pada =14

h L

balok utuh berdasarkan ASTM D198-5a (2008) ... 76 Gambar 5.7 Nilai pembagi modulus geser G terhadap Eapp pada =14

h L

balok utuh ... 78 Gambar 5.8 Nilai Eappberdasarkan panjang bentang masing-masing balok

glulam ... 79

Gambar 5.9 Kurva hubungan 2

⎟ ⎠ ⎞ ⎜ ⎝ ⎛

L h

dengan nilai E 1

balok glulam

berdasarkan ASTM D198-5a (2008) ... 80 Gambar 5.10 Modulus elastisitas apparent terhadap rasio panjang bentang

dan tinggi balok glulam ... 82 Gambar 5.11 Nilai pembagi modulus geser G terhadap modulus elastisitas

balok glulam ... 84 Gambar 5.12 Perbandingan modulus elastisitas dan rasio E/G balok utuh

xxi

Gambar 6.1 Strain gauge pada sisi atas dan bawah balok glulam ... 90

Gambar 6.2 Displacement tranducer pada tengah bentang balok glulam . 91 Gambar 6.3 Balok glulam siap untuk dilakukan uji lentur ... 93

Gambar 6.4 Susunan lamina balok glulam berdasarkan kelas kuat ... 94

Gambar 6.5 Modulus elastisitas masing-masing lamina balok glulam ... 94

Gambar 6.6 Pengujian lentur balok glulam ukuran struktural ... 96

Gambar 6.7 Balok diatas dua perletakan dengan beban masing-masing ½ P pada sepertiga bentang ... 98

Gambar 6.8 Diagram regangan dan tegangan balok glulam ... 99

Gambar 6.9 Modulus elastisitas lamina dengan varisasi jarak bentang ... 100

Gambar 6.10 Histogram kelompok kuat acuan lamina ... 101

Gambar 6.11 Hubungan gaya-defleksi hasil uji lentur balok glulam... 102

Gambar 6.12 Defleksi dan gaya maksimum balok glulam ... 103

Gambar 6.13 Modulus elastisitas efektif dan true balok glulam ... 104

Gambar 6.14 Tren nilai EI terhadap MOE masing-masing balok glulam .. 105

Gambar 6.15 Kurva MOR berdasarkan metode konvensional dan transformasi ... 108

Gambar 6.16 Tipikal kerusakan glulam ukuran struktural ... 110

Gambar 6.17 Tegangan nominal dan aktual balok glulam ... 111

τ = tegangan geser (MPa)

ρ = kerapatan (g/cm3)

y = ketinggian titik berat atau garis netral (mm)

i tr

b = lebar balok transformasi pada lapis ke i (mm)

i tr

A = luas lamina lapisan i tertransformasi (mm2)

i tr

I0 = momen inersia elemen i tertransformasi (mm4)

n

σ = tegangan lentur (MPa)

δ = deformasi (mm) A = luas penampang (mm2) A’ = modifikasi luas geser (mm2)

Abidang-gerser = luas penampang bidang geser (cm2) Abidang-tekan = luas penampang bidang tekan (cm2) b = lebar potongan melintang penampang balok (mm) bi = lebar balok pada lapis ke i (mm)

di = jarak titik berat elemen i terhadap garis netral penampang (mm) CV = koefsien variasi (%)

E = MOE = modulus elastisitas (MPa) Eapp = modulus elastisitas apparent (MPa) Eeff = modulus elastisitas efektif(MPa) Etrue = modulus elastisitas true (MPa)

Ei = MOE tertransformasi pada lapisan ke i (MPa) En = MOE pengukur (MPa)

f1, f2 = faktor pengaruh pembebanan G = modulus geser (MPa)

h = tinggi potongan melintang penampang balok (mm) I = momen Inersia (mm4)

Itr = momen inersia transformasi (mm4) k = faktor bentuk penampang

xxiii Lkt = panjang kondisi kering tanur (mm) Lo = panjang awal (mm)

M = momen (Nmm)

MOR = modulus of rupture (MPa)

m = momen lentur akibat beban satu satuan

n = faktor transformasi P = beban (N)

S = statis momen penampang (mm3) SD = standar deviasi

U = usaha V = volume (mm3)

Vkt = volume kondisi kering tanur (cm3) Vku = volume kondisi kering udara (cm3)

v = gaya geser akibat beban satu satuan

Wkt = berat kondisi kering tanur (g) Wku = berat kondisi kering udara (g)

y = jarak titik tinjauan terhadap garis netral penampang (mm) Δ = defleksi (mm)

Δb = defleksi akibat lentur (bending) (mm)

Δs = defleksi akibat gaya geser (shear) (mm)

Halaman 1. Modulus elatisitas apparent untuk uji modulus geser (G) balok utuh 134 2. Modulus elatisitas apparent untuk uji modulus geser (G) balok

glulam ... 135 3 Modulus elastisitas lamina balok glulam ukuran struktural...136

1.1. Latar Belakang

Acacia mangium atau biasa disebut kayu mangium merupakan tanaman cepat tumbuh (fast growing species) mempunyai pertumbuhan tahunan yang tinggi dibandingkan dengan kayu jenis lainnya. Jenis cepat tumbuh seperti kayu mangium mempunyai rotasi umur pendek yaitu sekitar 8-10 tahun dibandingkan jenis lainnya yang lebih dari 25 tahun.

Pada umumnya kayu yang dihasilkan dari jenis cepat tumbuh mempunyai diameter kecil karena siklus pemotongan yang pendek, sehingga kayu sebagai bahan alamiah berupa balok atau log belum merupakan produk yang efisien sebagai komponen struktural. Adanya ketersediaan balok dengan diameter kecil, sedangkan kebutuhan sebagian komponen struktural memerlukan dimensi yang cukup besar, maka perlu suatu metode yang dapat memenuhi kebutuhan tersebut.

Untuk memenuhi ketersediaan komponen struktural dengan dimensi yang tidak tergantung dengan diameter kayu, dikembangkanlah bentuk struktur bukan kayu utuh (solid wood) melainkan komponen laminasi yang dibuat melalui perekatan atau biasa disebut dengan balok laminasi atau balok glulam (glued laminated). Serrano (2002) mengemukakan bahwa glulam adalah susunan beberapa lapis kayu direkatkan satu sama lain secara sempurna menjadi satu kesatuan tanpa terjadi diskontinuitas perpindahan tempat.

Moody et al. (1999) menyatakan bahwa glulam merupakan rekayasa produk bermutu tegangan (stress-rated product) yang terdiri dari dua atau lebih lapisan kayu yang direkat satu dengan lainnya secara bersama-sama dengan arah serat longitudinal seluruh lapisan yang disebut sebagai lamina, paralel terhadap panjangnya. Juga dinyatakan bahwa glulam merupakan bahan yang terbuat dari lapisan kayu pilihan

dinyatakan Bodig dan Jayne (2003). Juga dinyatakan bahwa sistem lapisan komposit khususnya laminasi kayu menambah pilihan di dalam desain struktur.

Breyer (2007) mengemukakan bahwa apabila didesain bentang besar dan beban yang bekerja adalah besar, penggunaan kayu gergajian menjadi tidak praktis, maka dengan pertimbangan segi arsitek dapat digunakan struktur glulam. Berglund dan Rowell (2005) mengemukakan bahwa keuntungan paling besar dari penggunaan glulam adalah untuk menghasilkan balok besar dapat dibuat dari kayu dengan log berdiameter kecil, kayu dengan kualitas rendah, serta lamina penyusun glulam lebih cepat dikeringkan jika dibandingkan dengan kayu utuh dengan dimensi besar.

Balok kayu utuh dengan adanya cacat kayu, mengakibatkan kapasitas memikul beban menjadi lebih kecil, dengan membuang cacatnya dan kemudian merekatkan kembali atau mengatur posisi cacat kayu secara tepat maka sifat mekanisnya akan meningkat.

Perekat merupakan material dengan sifat berbeda dengan kayu. Adanya perekat diantara lapisan kayu pada glulam, memungkinkan terjadi perubahan sifat mekanis kayunya, seperti kekakuan dan kekuatannya. Dengan dimensi penampang melintang glulam yang sama, dapat disusun sejumlah lamina secara horizontal dengan ketebalan tertentu. Semakin banyak jumlah lamina, semakin tipis tebal lamina. Semakin banyak jumlah lamina semakin besar luas bidang rekatan.

Faherty dan Williamson (1999) mengemukakan bahwa perekat dipilih lebih kuat dan mempunyai ketahanan yang lebih besar daripada kayu yang direkat. Pemilihan jenis perekat pada balok laminasi dipertimbangkan secara teknis maupun ekonomis sesuai dengan penggunaannya. Perlu diketahui jenis perekat yang dipilih adalah yang paling sesuai dengan penggunaan sistem laminasi.

jenis perekat dengan mutu yang lebih tinggi, sehinnga dapat meyakinkan dan memuaskan penggunaan glulam.

Untuk meningkatkan kekuatan dan kekakuan dari balok dibawah pembebanan lentur selain mengupayakan menyusun lamina pada daerah tepi atas dan bawah penampang (dimana pada daerah tersebut mengalami tegangan maksimum) adalah membuat balok relatif tinggi. Balok tinggi mempunyai momen inersia yang lebih besar dibandingkan dengan balok rendah. Dalam perhitungan kekakuan balok, defleksi yang terjadi akibat gaya gaya geser sering diabaikan.

Analisis kekakuan dengan memperhitungkan defleksi akibat lentur dan defleksi akibat gaya geser perlu dipertimbangkan apabila material balok dibuat dari kayu. Pengaruh adanya pengabaian gaya geser akan menghasilkan perhitungan besar defleksi yang kurang tepat, sehingga mempunyai dampak nilai kekakuan yang kurang tepat pula. Khususnya pada balok dengan rasio bentang terhadap tinggi balok adalah kecil sesuai dengan pernyataan Biblis (1965). Oleh karena balok glulam dapat disusun dari lamina-lamina sehingga memungkinkan terbentuk balok glulam dengan ketinggian yang cukup tinggi maka hal ini sangat penting untuk dipertimbangkan.

Susunan lamina pada balok glulam dengan modululus elastisitas yang berbeda-beda mempunyai pengaruh pada sifat mekanis glulam. Analisis secara tepat untuk balok glulam diperlukan untuk memenuhi kondisi tersebut.

1.2. Perumusan Masalah

Kayu jenis cepat tumbuh dari hutan tanaman industri merupakan jenis kayu yang ketersediannya cukup potensial untuk digunakan. Salah satu jenis kayu tersebut adalah kayu mangium. Apakah kayu mangium mempunyai karakteristik material yang dapat digunakan sebagai komponen bersifat struktural?

Prinsip laminasi antara lain memaksimalkan dimensi, dimana salah satu pengertian dimensi adalah ketinggian penampang. Didalam pembuatan analisis kekakuan akan lebih tepat apabila dapat mengetahui permasalahan terabaikan yang sebenarnya dapat diperhitungkan sehingga dapat memperoleh nilai lebih tinggi atau dapat dikatakan akan diperoleh desain yang lebih ekonomis. Didalam menganalisis kekakuan balok yang dinyatakan sebagai modulus elastisitas selalu mengabaikan defleksi yang terjadi akibat pengaruh adanya gaya geser yang mengandung nilai modulus geser (G). Dengan mengabaikan defleksi akibat gaya geser berapa besar pengaruhnya terhadap perhitungan modulus elastisitas?

Metode untuk mendapatkan nilai modulus geser adalah berdasarkan ASTM D198, apakah dapat dikembangkan metode lain yang lebih sederhana?

Balok glulam ukuran struktural disusun dari lamina dengan modulus elastisitas berbeda. Analisis kekakuan dan kekuatan balok glulam tidak sama dengan balok utuh. Bagaimana cara menganalisis kekakuan dan kekuatan glulam tersebut?

Gambar 1.1 Diagram alir pelaksanaan penelitian PENELITIAN

UTAMA

Perumusan Masalah:

KARAKTERISTIK KEKUATAN DAN KEKAKUAN BALOK GLULAM KAYU MANGIUM

STUDI PUSTAKA

PENELITIAN PENUNJANG

Penelitian I

- Kerapatan, berat jenis, kadar air

- Susut kayu pada arah longitudinal, radial, dan tangensial

- Tegangan tekan sejajar serat, tegangan tekan tegak lurus serat tegangan tarik tegak lurus serat, tegangan geser sejajar

- MOE

Penelitian II

Perilaku balok utuh dan glulam (glued laminated) dengan ketebalan lamina berbedaPenelitian III

Pengembangan metode: modulus geser (G)Penelitian IV

Karakteristik balok glulam ukuran strukturalMOE dan MOR glulam dan balok utuh

Modulus geser (G) balok utuh

MOE glulam

Tegangan lentur (MOR) glulam, berdasarkan data dengan

Displacement Tranducer dan Strain Gauge Modulus geser (G) balok glulam

1.3. Tujuan Penelitian

Tujuan umum yang akan diperoleh pada penelitian ini adalah membuat analisis kekuatan dan kekakuan balok glulam yang terbuat dari kayu mangium.

Tujuan khusus yang akan dicapai dari penelitian ini adalah: 1. Menganalisis sifat fisis dan mekanis kayu mangium.

2. Menganalisis pengaruh ketebalan lamina terhadap kekakuan dan kekuatan glulam serta membandingkan terhadap balok utuh dengan seluruh MOE lamina maupun balok utuh mendekati sama.

3. Mendapatkan nilai modulus geser (G) kayu untuk balok utuh maupun glulam berdasarkan ASTM D198-5a (2008), membuat perbandingan hasil keduanya, dan membuat metode baru dalam mendapatkan nilai modulus geser.

4. Menganalisis pertambahan nilai kekakuan dengan memperhitungkan nilai modulus geser.

5. Menganalisis kekuatan glulam dengan adanya pengaturan lamina dilakukan dengan metode ”Transformed Cross Section” berdasarkan data uji lentur dengan menggunakan bantuan alat displacement tranducer dan strain gauge.

1.4. Manfaat Penelitian

Penelitian yang dilakukan diharapkan mempunyai manfaat sebagai berikut: 1. Meyakinkan bahwa A. mangium sebagai kayu fast growing species

merupakan jenis kayu yang berpotensi sebagai material struktural.

2. Memberikan informasi bagi perencana balok glulam, perhitungan modulus elastisitas dan kekuatan lentur balok glulam yang lebih tepat.

1.5. Hipotesis Penelitian

Sesuai dari tujuan yang dilakukan dapat dirinci hipotesis dari penelitian adalah sebagai beikut:

1. Ketebalan lamina mempunyai pengaruh terhadap kekakuan dan kekuatan glulam.

2. Kekakuan dan kekuatan glulam, diduga memiliki nilai yang lebih tinggi apabila dibandingkan dengan balok utuh.

3. Dengan memperhitungkan defleksi akibat gaya geser yang mengandung faktor modulus geser (G), diduga akan memperbesar kekakuan balok glulam. 4. Kekuatan balok glulam yang dinyatakan dalam besaran nilai tegangan lentur

akan sama apabila menggunakan data uji lentur dengan bantuan alat displacement tranducer atau strain gauge.

1.6. Novelty Penelitian

Novelty yang telah diperoleh setelah mengadakan penelitian secara analitik dan empiris adalah sebagai berikut:

1. Penemuan metode baru dengan diberikan nama Kurva SM-2009 untuk mendapatkan nilai modulus geser (G). Pengembangan metode ini merupakan penyederhanan metode yang diatur dalam ASTM D198-5a (2008).

2.1. Kayu Acacia mangium

Pada akhir tahun 1980-an Pemerintah Indonesia mencangankan program pembangunan hutan tanaman industri (HTI). Pembangunan HTI terutama dimaksudkan untuk merehabilitasi lahan-lahan dalam kawasan hutan tidak produktif. Di masa depan peran HTI untuk memasok kebutuhan kayu akan semakin penting oleh karena pasokan kayu dari hutan alam akan terus menurun. Kayu mangium telah menjadi salah satu spesies pohon yang penting dalam pembuatan hutan tanaman industri di Indonesia.

Pada saat itu, kayu mangium merupakan spesies yang paling banyak ditanam, terutama pada HTI di Sumatera dan Kalimantan. Spesies ini dikembangkan untuk HTI karena laju pertumbuhan cepat, mempunyai kemampuan tumbuh pada lahan marginal seperti alang-alang, kayunya cocok untuk berbagai keperluan seperti bahan baku pulp, MDF (medium density fiber board), papan partikel (particle board), dan kayu pertukangan, pernyataan ini telah disampaikan oleh Hardiyanto (2004).

Pemanfaatan kayu mangium hingga saat ini telah mengalami spektrum yang luas, baik untuk kayu serat terutama untuk bahan baku industri pulp dan kertas. Jamaludin et al. (2008) memberikan pendapat bahwa dengan adanya perubahan kondisional baik yang menyangkut kapasitas industri maupun adanya desakan kebutuhan kayu, maka kayu mangium digunakan pula sebagai kayu pertukangan maupun kayu energi sebagai bahan bakar arang.

Berdasarkan pernyataan Mandang dan Pandit (1997), kayu mangium termasuk dalam Sub Famili Mimosideae, famili Leguminoseae. Nama lainnya adalah kasia, kihia (Sunda), akasia (berlaku umum). Dikatakan pula bahwa kayu mangium mempunyai ciri umum sebagai berikut:

a. Warna: teras berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu, batasnya tegas dengan gubal yang berwarna kuning pucat sampai kuning jerami.

b. Corak: polos atau berjalur-jalur berwarna gelap dan terang bergantian pada bidang radial.

c. Tekstur: halus sampai agak kasar dan merata. d. Arah serat: biasanya lurus, kadang-kadang berpadu e. Kilap: permukaan agak mengkilap.

f. Kesan raba: licin.

g. Kekerasan: agak keras sampai keras.

Sedangkan ciri anatomi berdasarkan pernyataan dari kedua penulis tersebut adalah sebagai berikut:

a. Pembuluh/pori: baur, soliter dan berganda radial yang terdiri atas 2-3 pori, kadang-kadang sampai 4, diameter agak kecil, jarang sampai agak jarang, bidang perforasi sederhana.

b. Parenkim: bertipe paratrakeal bentuk selubung disekeliling pembuluh, kadang-kadang bentuk sayap pada pembuluh kecil.

c. Jari-jari: sempit, jarang sampai agak jarang, ukurannya agak pendek sampai pendek.

d. Sifat fisis: berat jenis rata-rata 0,61 (0,43-0,66); kelas awet II; kelas kuat II-III.

Tabel 2.1 Kekuatan mekanis, berat jenis dan kadar air kayu mangium Sumber: Ginoga (1997)

Umur (Thn)

BJ

(BKU) Kekuatan mekanis (kg/cm

2

)

KA (%)

MOR MOE

(x103)

Tegangan

Proporsional τ//serat

10 0,57 0,53-0,61*

0,033**

942,23 812,99-1071,47*

104,11**

113,664 686,13 435,85

405,97-465,73* 24,07**

14,48

9 0,51 0,45-0,56*

0,0034**

725,37 599,82-850,92*

78,911**

118,693 528,32 416,48

365,87-467,09* 31,81**

15,32

Keterangan:

BJ (BKU) = Berat jenis berdasarkan berat dan volume kering udara

MOR = modulus of rupture

MOE = modulus elastisitas (modulus of elasticity)

serat //

τ = tegangan geser sejajar serat * ) = kisaran

**) = simpangan baku

Kayu mangium termasuk jenis yang mudah dikeringkan tanpa cacat yang berarti. Pada penelitian terhadap kayu berupa quarter sawn dan flat sawn dimana masing-masing memiliki kadar air adalah 112% dan 99%, Silitonga (1987) melaporkan bahwa untuk mencapai kadar air akhir 9% kedua contoh tersebut masing-masing memerlukan waktu 10 dan 16 hari. Pecah ujung jarang terjadi dan tidak melengkung.

Surjokusumo (2003) menyatakan bahwa pertumbuhan kayu mangium sangat cepat dibandingkan hasil hutan tanaman industri lainnya yaitu mencapai 50 m3/ha/tahun pada daur 9 s/d 10 tahun atau dengan diameter antara 30 s/d 40 cm.

2.2. Rekayasa Kayu Glulam

awal abad 19, glulam lengkung dan balok digunakan sebagai struktur atap, menggunakan perekat casein. Selama perang dunia ke II, kebutuhan membangun bangunan militer yang terdiri dari komponen struktural yang besar, seperti gudang dan hanggar pesawat terbang, menambah ketertarikan terhadap sistem glulam. Perkembangan perekat resin sintetis tahan air mengizinkan penggunaan glulam kayu untuk jembatan dan bangunan eksterior lainnya, menurut Moody et al. (1999). Dikatakan pula bahwa selama tahun 1990-an, produksi glulam semakin berkembang dan diekspor dalam jumlah yang cukup berarti, dikirim ke negara-negara Pacific Rim terutama Jepang.

Struktur glulam pertama diproduksi di New Zealand pada tahun 1957. Dasar terbentuknya industri glulam di New Zealand adalah adanya perkebunan kayu berdaun jarum, Radiata pine dan Douglas fir. Karena banyaknya jumlah Radiata pine, maka struktur glulam banyak menggunakan kayu jenis ini, McIntosh (2008). Perekat yang digunakan adalah melamine-urea formaldehyde. Pada tahun 1965, New Zealand Forest Products membangun gedung 3 (tiga) lantai dari kayu Radiata pine dengan perekat casein untuk komponen interior dan menggunakan perekat resorcynol untuk komponen eksterior.

Di Indonesia, di Aula Barat dan Timur Kampus Institut Teknik Bandung (ITB), pertama kali dibuat struktur glulam dengan sistim laminasi mekanis. Sambungan mekanis untuk menyatukan lamina satu dengan lainnya sebagai pembentuk glulam, digunakan baut. Pada posisi tertentu dipasang klem baja untuk lebih mempererat ikatan antar lamina. PT PAL Surabaya telah membuat lunas kapal terbuat dari kayu dengan sistem laminasi.

papan lamina dengan kelas kayu yang berbeda, spesies kayu juga dapat bervariasi disesuaikan fungsi glulam; (6) ramah lingkungan: pohon berkayu mempunyai kemampuan mudah diperbaharui, relatif memerlukan energi rendah didalam pembuatannya, mampu menyimpan karbon, dan bekasnya dapat digunakan kembali.

Glulam merupakan bahan ideal untuk struktur dengan bentang besar, untuk balok lurus dan tapered dapat digunakan untuk bentang sampai dengan 30 m atau lebih, pernyataan ini dikemukakan oleh Thelandersson (2002). Forest and Wood Products Research and Development Corporation dari Australian Government (2007), mengemukakan bahwa glulam dapat dibuat menjadi komponen struktural dengan dimensi besar dan panjang yang terbuat dari banyak lamina dengan ukuran tipis. Kapasitas kekuatan bertambah dibandingkan dengan kekuatan komponen lamina awalnya, dan laminasi disusun sejajar arah serat. Setelah diadakan pemilihan lamina dengan sedikit cacat, dilakukan perekatan dan diklem secara bersama-sama dengan tekanan tertentu dan dilakukan curing. Dinyatakan pula bahwa kekakuan kayu tidak mempunyai pengaruh dengan adanya proses laminasi, biasanya balok glulam yang dibentuk dari lamina mempunyai MOE sama atau lebih kecil dari balok utuh.

Commentary (2004) tertulis bahwa balok glulam dibuat dari material kering yang harus dikontrol kualitasnya, termasuk cacat kayu.

Dalam tahap kualifikasi perencanaan perlu ditentukan jenis perekat serta prosedur perekatan yang sesuai, agar memenuhi kekuatan geser rekat antar lapisan seperti yang ditentukan oleh NDS Commentary (2004). Fungsi dari perekatan adalah mengisi ruang kayu, menghasilkan ikatan perekat pada masing-masing komponen yang sama kuat serta membentuk ikatan kohesi diantara komponen. Pada struktur glulam, garis rekat harus cukup kuat dan dapat mempertahankan integritasnya sesuai dengan kelas serta umur yang diharapkan.

Sejak tahun 1960, di Eropa menggunakan perekat sintetis, seperti Urea dan Recorcinol, dimana perekat ini merupakan perekat terbaik. Kemudian akhir-akhir ini digunakan campuran Urea dengan Melamine. Dalam sepuluh tahun terakhir banyak digunakan perekat Polyurethane, yang dikenal sebagai perekat ramah lingkungan, pernyataan yang disampaikan oleh Riberholt (2007). Polyurethane dapat digunakan untuk pembuatan rangka furnitur dan bangunan-bangunan. Usysal dan Özçifçi (2006) memberikan pendapat bahwa Polyurethane dapat digunakan sebagai material perekat dengan kondisi kelembaban jangka panjang, namun tidak direkomendasikan digunakan untuk perekatan material kayu dengan kerapatan tinggi.

2.3. Defleksi Berdasarkan Teori Energi Regangan

∫

= 1

0

δ δ

d P

U (2.1)

Pada desain struktur balok seringkali didalam perhitungan defleksi pada suatu titik tertentu diasumsikan hanya akibat momen lentur saja meskipun pada titik yang ditinjau mempunyai pengaruh defleksi dengan adanya gaya lintang atau juga biasa disebut gaya geser. Persamaan defleksi akibat momen lentur dapat dituliskan,

EI x M dx

y

d ( )

2 2

= (2.2)

Perhitungan defleksi akibat gaya geser pada balok dengan material dari kayu, sering diabaikan. Biblis (1965) memberikan pernyataan bahwa dengan mengabaikan pengaruh adanya gaya geser akan menghasilkan perhitungan besar defleksi yang kurang tepat. Pernyataan tersebut berlaku khususnya untuk balok dengan rasio bentang terhadap tinggi balok adalah kecil, sebagai contoh adalah balok dengan penampang I dan box yang relatif mempunyai tebal badan (web) tipis. Tulisan yang dibuat oleh Orosz (1970) menyatakan bahwa defleksi akibat gaya geser sering diperlukan selain momen lentur pada konstruksi yang menggunakan material kayu. Juga dituliskan bahwa perkiraan perbandingan modulus geser dan modulus elastisitas kayu adalah 1/16, 1/2,50 untuk baja, dan 1/2,30 sampai dengan 1/2,70 untuk beton.

Energi regangan untuk tegangan normal akibat momen lentur adalah: dV E U 2 x

∫

= 2 σ (2.3) [image:39.612.160.487.217.472.2]Penurunan rumus defleksi akan diuraikan untuk balok berpenampang persegi panjang, elastis, homogen, dan isotropis yang terletak diatas dua perletakan sederhana dibebani gaya terpusat ditengah bentang, Gambar 2.1.

Gambar 2.1 Balok dengan beban terpusat di tengah bentang terletak di atas dua buah perletakan sederhana

(a) Defleksi total akibat momen lentur dan gaya geser (b) Diagram momen lentur

(c) Diagram gaya geser

Dengan menggunakan teori Castigliano maka besar defleksi akibat momen lentur adalah,

∫

∫

= ∂ ∂ = ∂ ∂ = Δ = = L X L X b EI Mmdx dx X M EI M X U 0 0 0 0 (2.4)dimana M X=0 adalah momen lentur akibat beban luar dan dapat ditulis sebagai M, sedangkan

X M

∂ ∂

adalah momen lentur m akibat beban satu satuan pada titik yang defleksinya akan dicari.

(b) + (a) Δtot Δs Δb

P

L (c) L/2 M L Keterangan:Sehingga, dx P x P EI Px L i i

b=

∫

Δ 2 1 0 2 1 2 1 2 dx EI Px L

∫

= 2 1 0 2 4 1 2 L EI Px 2 1 0 3 6 1 = EI PL 48 3= (2.5)

Orosz (1970) menuliskan berdasarkan hukum Hooke, persamaan Usaha U akibat gaya geser menggunakan teori energi regangan adalah:

dV G U =

∫

xy2 2

τ

(2.6) Sedangkan besaran tegangan geser adalah,

bI VS

=

τ (2.7)

maka, dx dA G b I S V U A L

∫

∫

= 2222

0 2 1

(2.8)

dan faktor bentuk “ k” dinyatakan sebagai,

dA b I A S k A

∫

= 22 2 (2.9)

Sehingga persamaan (2.8) dapat dituliskan kembali seperti persamaan sebagai berikut, dx GA V k U L

∫

= 0 2 2 (2.10)Dengan menggunakan teori Castigliano, maka besar defleksi pada suatu titik akibat gaya geser adalah,

∫

∫

= ∂ ∂ = ∂ ∂ =Δs X= L X= L

GA Vvdx k dx X V GA V k X U 0 0 0 0 (2.11) dimana 0 = X

V adalah gaya geser akibat beban luar dan dapat ditulis sebagai V, sedangkan

X V

∂ ∂

dx P P A P G k i i L o s 2 1 2 1 2 2 1

∫

= Δ L Px GA k 2 1 0 2 1 = GA kPL 4= (2.12)

[image:41.612.230.420.211.363.2]

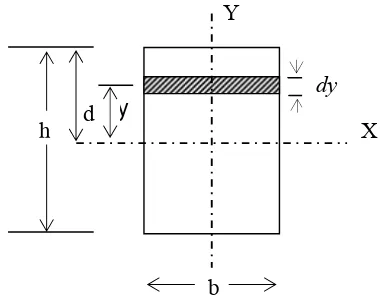

Faktor “k” untuk balok berpenampang persegi panjang dapat dihitung berdasarkan persamaan (2.9).

Gambar 2.2 Penampang balok persegi panjang

Statis momen S adalah:

(

2 2)

2 2 2 2 1 2 1 y d b y b y b dy b y S d y d y − = ==

∫

(2.13)dan

(

4 2 2 4)

2 2

2

4 d d y y

b

S = − + (2.14)

maka,

∫

= d dy b S b I A k 0 2 2 2 2(

d d y y)

dy b b I A d∫

− + = 0 4 2 2 4 2 2 2 4 2 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − += 5 5 5

2 5

1 3 2

2I d d d

( )

10 120 12 15 8 9 4 2 2 5 6 2 2 , d d b d bk ⎟= =

⎠ ⎞ ⎜ ⎝ ⎛ =

Faktor k untuk penampang persegi panjang adalah 1,20, maka defleksi

akibat gaya geser adalah,

GA PL , GA Px dx GA ) ( P ) .

( L/

/ L s 4 20 1 4 2.40 2 2 1 2 1 2 0 2 2 0 = = =

Δ

∫

(2.16)Sehingga defleksi total akibat momen lentur dan gaya geser untuk balok

berpenampang persegi panjang, elastis, homogen, dan isotropis terletak di atas dua

perletakan sederhana dengan beban di tengah bentang, secara umum dapat

dituliskan, GA kPL EI PL 4 48 3 + = Δ (2.17) atau GA PL , EI PL 030 48

3

+ =

Δ (2.18)

Dengan cara yang sama seperti di atas, defleksi total untuk balok

berpenampang persegi panjang, elastis, homogen, dan isotropis terletak di atas dua

perletakan sederhana dengan 2 (dua) beban terpusat ½ P masing-masing pada

sepertiga bentang adalah,

GA PL , EI PL 020 1296

23 3 +

=

Δ (2.19)

2.4. Pengujian Modulus Geser Berdasarkan ASTM

2.4.1. Berdasarkan ASTM D198 (1999)

Salah satu acuan yang dapat digunakan untuk menentukan modulus geser

kayu adalah peraturan ASTM D198-99 tentang Standard Test Methods of Static

pada peraturan tersebut perlu memasukkan nilai Poissonratio sebesar 0,05 sampai dengan 0,50. Untuk memperoleh hasil yang lebih tepat seharusnya dengan

memasukkan faktor Poisson ratio sesuai dengan material yang diuji. Kesulitan

yang terjadi adalah belum banyak data atau hasil penelitian yang memperlihatkan

besar Poisson rasio dari berbagai jenis kayu di Indonesia. Defleksi elastis pada

balok persegi panjang dengan beban terpusat di tengah bentang dinyatakan,

' GA PL EI PL 4 48 3 + =

Δ (2.20)

Modifikasi luas geser adalah hasil perkalian luas penampang geser A dan

koefisien geser “K”, dimana “K” adalah ratio dari regangan geser rata-rata pada

penampang terhadap regangan geser pada titik pusat. Apabila persamaan (2.18)

dituliskan kembali, maka,

GKA PL EI PL tot 4 48 3 + =

Δ (2.21)

Kita tinjau kembali persamaan dasar yang digunakan pada peraturan ini

dengan mengabaikan kontribusi defleksi akibat geser, dituliskan,

I E PL f 48 3 = Δ (2.22)

dimana Ef merupakan modulus elastisitas apparent, sehingga

GKA PL EI PL I E PL

f 48 4

48

3 3

+

= (2.23)

Untuk penampang persegi panjang dengan lebar balok b dan tinggi h , maka

persamaan (2.22) dapat dituliskan,

KG Eh L h E L f 1 2 2 2 2 +

= (2.24)

pada dua sisi dari persamaan (2.24) dikalikan dengan (h/L)2, maka persamaan untuk penampang persegi panjang menjadi,

2 1 1 1 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = L h KG E

Ef (2.25)

Dari persamaan ini dapat diilustrasikan menjadi suatu kurva sebagaimana terlihat pada Gambar 2-3.

Gambar 2.3 Kurva untuk mendapatkan modulus geser (G)

Kurva pada Gambar 2.3 menunjukkan bahwa sumbu horizontal merupakan perbandingan tinggi terhadap panjang bentang dikuadratkan dari benda uji yang dicari besar modulus gesernya, dan pada sumbu vertikal merupakan nilai 1/Ef

yang merupakan hasil perhitungan modulus elstisitas apparent hasil pengujian lentur dilaboratorium dengan mengadakan pengukuran defleksi yang terjadi akibat beban terpusat yang bekerja ditengah bentang.

Diamati dari bentuk kurva pada Gambar 2.3 dan dengan memperhatikan persamaan (2.25) dapat disimpulkan bahwa apabila perbandingan (h/L)2 lebih kecil pengaruh defleksi akibat gaya geser akan semakin besar. Semakin kecil nilai (h/L)2, maka semakin besar pula pengaruh defleksi akibat gaya geser terhadap defleksi total yang terjadi. Rasio (h/L)2 yang ditentukan pada peraturan ini adalah antara 0,035 dan 0,0025 dengan dimensi penampang melintang yang sama dan minimal diadakan pengujian dengan empat bentang atau L yang berbeda.

Dari uraian diatas dapat dibedakan cara penulisan rumus berdasarkan ASTM D198-99 dan berdasarkan teori energi regangan yang telah diuraikan terdahulu adalah terletak pada besar faktor 1/K dan k. Kalau diperhatikan persamaan (2.17) dan (2.23) adalah sama, perbedaan kedua persamaan tersebut hanya terletak pada faktor k adalah sama dengan 1/K. Jadi prinsip perhitungan dari peraturan ASTM adalah berdasarkan teori energi regangan.

1/E A

O 1/Ef

(h/L)2

K1

m = K1 = 1/(KG) untuk

Selanjutnya dapat dihitung nilai 1/K untuk penampang persegi panjang adalah antara 1,190 – 1,163 dan dibulatkan menjadi antara 1,20-1,17, sedangkan nilai k pada teori energi regangan adalah tetap 1,20. Nilai 1/K pada peraturan ASTM D198-99 dipengaruhi selain dari nilai Poisson ratio juga dari bentuk penampang, sedangkan pada teori energi regangan nilai k dipengaruhi hanya oleh faktor bentuk penampang saja. Pada kenyataannya untuk material kayu meskipun jenisnya sama kemungkinan mempunyai Poisson Ratio yang berbeda apalagi dengan jenis kayu lainnya. Hal ini merupakan suatu kelemahan yang terjadi pada persamaan defleksi akibat gaya geser untuk material kayu dengan menggunakan teori energi yang menggunakan faktor bentuk k sebagai salah satu faktor penentu. Apabila didalam penggunaan persamaan untuk defleksi akibat gaya geser memasukkan nilai Poisson Rasio akan menghasilkan nilai defleksi yang lebih tepat. Permasalahan yang terjadi adalah terbatasnya data nilai Poisson rasio, apabila diperlukan nilai tersebut biasanya dimasukkan nilai ν antara 0,2 – 0,50 untuk material kayu. Ditinjau dari nilai modulus geser G yang diperoleh dengan persamaan

1 1

K K

G= untuk penampang persegi panjang terlihat bahwa setelah diadakan perhitungan terjadi sedikit perbedaan untuk penampang persegi panjang oleh karena memasukkan nilai Poisson Rasio.

2.4.2. Berdasarkan ASTM D198 (2005) dan ASTM D198-5a (2008)

Persamaan defleksi total yang digunakan pada ASTM D198 (1999) adalah sama dengan persamaan yang dinyatakan pada ASTM D198 (2005), apabila dituliskan kembali persamaan tesebut adalah sebagai berikut,

GKA PL EI

PL 4 48

3

+ =

Δ (2.26)

Dengan adanya pembaharuan peraturan ASTM yang dibuat pada tahun 1999 dan direvisi pada tahun 2005 dan 2008, terdapat beberapa perbedaan yang terjadi.

tergantung dari Poisson ratio, dan nilai K merupakan faktor bentuk sebagaimana yang disebutkan pada teori energi. Terlihat bahwa nilai “1/K” pada kedua peraturan ini adalah sama dengan pada teori energi regangan yang dinyatakan sebagai “k”, yaitu 1/K atau k untuk penampang persegi panjang adalah 1,20. Nilai modulus geser G pada kedua peraturan ini juga sama seperti pada perhitungan apabila menggunakan teori energi regangan.

Tabel 2.2 Perbandingan mendapatkan modulus geser (G) berdasarkan ASTM dan teori energi regangan

Diskripsi ASTM D198 (1999) ASTM D198 (2005) dan ASTM D198-5a (2008)

Teori Energi Regangan

Definisi

faktor K

atau k

K adalah ratio dari

regangan geser rata-rata

pada penampang

terhadap regangan geser

pada titik pusat.

K = faktor bentuk k = faktor bentuk

Nilai

faktor K

atau k

dimana

k =

1/K

Untuk penampang

persegi panjang

K =(10(1+υ))/(12+11υ)

υ = Poisson ratio

diambil antara 0,005

dan 0,50 sehingga

K = 0,84 s/d 0,86

atau 1/K =1,20 s/d 1,17

Untuk penampang persegi

panjang

K = 5/6 = 0,8333

Atau 1/K =6/5 = 1,20

(tidak tergantung dengan

nilai poisson rasio)

Untuk

penampang

persegi panjang

k = 1,20

(tidak tergantung

dengan nilai

poisson rasio)

Nilai

Modulus

Geser (G)

Untuk penampang persegi panjang 1 1 K K G=

G = 1,17/K1 s/d 1,20/K1

Untuk penampang persegi

panjang 1 / 1 K K G=

G = 6/(5 K1) atau 1,20/K1

Untuk penampang persegi panjang 1 K k G=

G = 6/(5 K1) atau

2.5. Metode Transformasi Penampang Melintang

Metode trransformasi penampang melintang (Transformed Cross Section) adalah mentransformasikan penampang, yang terdiri dari beberapa bahan atau bahan yang sama tetapi kemampuan mekanis berbeda, kedalam suatu penampang ekuivalen yang disusun dari hanya satu bahan, dan dianalisis dengan cara biasa yang dipergunakan untuk balok satu bahan. Didalam analisis kekuatan glulam tidak dapat dilakukan seperti pada balok dengan kayu utuh, oleh karena glulam tersusun dari beberapa lapis material dengan MOE berbeda. Analisis kekuatan untuk glulam dilakukan menggunakan metode “Transformed Cross Section”, yaitu metode penggunaan konversi nilai MOE yang bervariasi pada masing-masing lamina terhadap satu nilai MOE, metode ini dijelaskan oleh Bodig dan Jayne (2003). ”Transformed Cross Section” merupakan potongan melintang transformasi komponen material homogen dengan satu nilai MOE yang merupakan hasil perubahan dari bentuk komponen komposit, telah dinyatakan oleh Beer dan Johnston (1992). Penelitian yang telah dilakukan Lee dan Kim (2000) menunjukkan bahwa prediksi kekuatan glulam dilakukan dengan metode ”Transformed Cross Section” dibandingkan terhadap pengujian laboratorium menghasilkan nilai yang hampir sama.

Faktor transformasi dari lapisan lamina adalah:

n i

E E

n= (2.27)

Gambar 2.4 Susunan tiga lapis lamina simetris (a) Penampang aktual

(b) Penampang melintang transformasi

Momen inersia dari penampang yang tertranformasi dapat dihitung dengan persamaan sebagai berikut,

( )

[

]

∑

+ = n i i i tr itr I A d

I

tr

2 0

2 untuk glulam horizontal (2.28)

3 12

1 h b

I tri

n

i

tr =

∑

untuk glulam vertikal (2.29)Secara umum tegangan lentur nominal dapat dinyatakan, y

I M

tr n =

σ (2.30)

Dari tegangan lentur nominal dapat ditentukan tegangan aktual yang terjadi pada setiap titik dengan memperhitungkan kembali pengaruh MOE asalnya, sehingga dapat dituliskan bahwa,

i i tr tr a b b y I M =

σ (2.31)

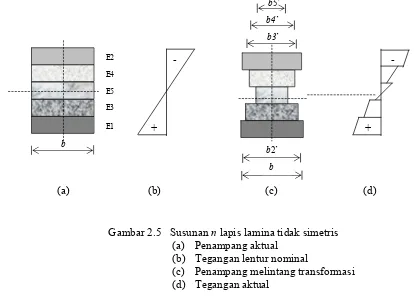

Untuk glulam dengan susunan lamina yang mempunyai sifat mekanis yang tidak simetris, adanya momen lentur menjadikan suatu penyelesaian yang lebih rumit. Masing-masing lebar lamina ditransformasikan dengan cara mengalikan lebar masing-masing lamina dengan faktor transformasi, Gambar 2.5.

Selanjutnya perlu diketahui terlebih dahulu garis netral atau titik berat penampang melintang. Letak garis netral dapat dihitung dengan persamaan,

Garis netral

b bn

b

hn

h

hi

hi

∑

∑

∑

= = − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = n i i i n i i i i i i h E / h ( h h E y 1 1 1 1 1 1 1 2 (2.32) [image:49.612.96.510.223.525.2]Setelah diperoleh letak titik berat pada balok yang tidak simetris, dapat dihitung tegangan lentur aktual pada titik tinjauan yang diinginkan menggunakan sebagaimana pada persamaan (2.32).

Gambar 2.5 Susunan n lapis lamina tidak simetris (a) Penampang aktual

(b) Tegangan lentur nominal

(c) Penampang melintang transformasi (d) Tegangan aktual

+ -+ -b E2 E1 E3 E4 E5 b5’ b4’ b3’ b2’ b

3. ANALISIS SIFAT FISIS DAN MEKANIS KAYU MANGIUM

3.1. Pendahuluan

Sifat fisis kayu merupakan sifat dasar kayu yang berperan penting dan erat hubungannya dengan struktur kayu, pernyataan yang dibuat oleh Tsoumis (1991). Sifat fisis kayu yang sangat penting antara lain kerapatan (density), berat jenis (specific gravity), kadar air (moisture content), dan susut (shrinkage).

Haygreen dan Bowyer (1993), memberikan pernyataan bahwa sifat mekanis kayu adalah sifat yang berhubungan dengan kekuatan dan merupakan ukuran kemampuan kayu untuk menahan gaya luar yang bekerja padanya. Kollmann dan Cote (1968) menjelaskan bahwa sifat mekanis kayu yang dapat digunakan untuk menilai kekuatan kayu adalah kekuatan lentur statis (static bending strength), kekakuan (stiffness), kekuatan tekan (compressive strength), kekuatan tarik (tensile strength), kekuatan geser (shearing strength), keuletan (toughness), kekerasan (hardness), dan ketahanan belah (cleavage resistance).

Untuk mendapatkan nilai MOE dapat dilakukan dengan cara pengujian tanpa merusak (non destructive test). Untuk mendapatkan nilai MOR harus dilakukan pengujian sampai terjadi kerusakan atau biasa disebut keruntuhan (destructive test). Kekuatan lentur statis merupakan sifat kekuatan kayu untuk menahan beban yang berusaha melengkungkan kayu dan bekerja pada arah tegak lurus sumbu netral balok. Sifat yang termasuk dalam hal ini adalah tegangan yang terjadi sampai pada batas proporsional dan tegangan runtuh (MOR). MOR merupakan tegangan serat yang terjadi pada beban maksimum (fibre stress at maximum load) yang juga dapat dinyatakan sebagai tegangan yang terjadi pada saat benda mengalami kerusakan atau keruntuhan.

3.2. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui sifat fisis dan mekanis kayu mangium dan kelas kuat kayu berdasarkan peraturan yang berlaku di Indonesia.

3.3. Bahan dan Metode

3.3.1. Bahan dan Alat

Jenis kayu yang digunakan pada penelitian ini adalah kayu mangium, diperoleh dari hasil tebang hutan tanaman industri milik Perum Perhutani Unit III lokasi di Legok, Bogor, Jawa Barat. Umur pohon pada saat ditebang sekitar 8 tahun, dengan diameter pohon sekitar 20-28 cm. Setelah penebangan log kayu diangkut ke pemotongan kayu (sawmill) dan dilakukan proses pemotongan kayu sesuai dengan ukuran lebar dan tinggi masing-masing lebih dari 60 mm, dan 120 mm serta panjang lebih dari 3000 mm. Setelah diadakan pemotongan, kayu diangkut ke laboratorium Puslitkim (Pusat Penelitian Pemukiman) PU, Cileunyi Bandung. Kemudian dilanjutkan dengan proses pengeringan secara alami, kayu disusun secara rapi diruang beratap dan diantara lapis diberikan kayu reng dengan ketebalan sekitar 30 mm. Kipas angin dipasang selama 24 jam sebanyak empat buah dengan posisi berubah-ubah dengan maksud agar kayu dapat kering dengan waktu lebih cepat apabila dibandingkan dengan tidak dilakukan pengipasan. Untuk mengetahui perkiraan kadar air kayu, diadakan pengetesan dengan alat pengukur kadar air digital yaitu dengan menusukkan jarum pada kayu dan secara langsung dapat diketahui nilai kadar airnya. Pengetesan secara random menunjukkan bahwa kadar air kering udara dari bahan dasar benda uji adalah sekitar 14 sampai dengan 16%. Pengujian ini dilakukan untuk mendapatkan keyakinan bahwa kayu dalam kondisi kering udara ideal dan dapat dipersiapkan sebagai material untuk pengujian sifat fisis atau mekanis kayu.

kayu Panter, beban, Universal Testing Machine (UTM) kapasitas 10 KN, komputer, kalkulator, dan alat tulis.

3.3.2. Metodologi

Penelitian dilakukan di Laboratorium Struktur dan Bangunan Konstruksi Puslitkim PU, Cileunyi, Bandung. Pengujian sifat fisis dilakukan menggunakan benda uji bebas cacat. Sifat fisis antara lain kadar air, kerapatan, berat jenis, dan susut kayu pada arah longitudinal, radial maupun tangensial. Sifat mekanis kayu antara lain tegangan geser sejajar serat, tegangan tekan sejajar serat, tegangan tekan tegak lurus serat, dan tegangan tarik tegak lurus serat, dan modulus elastisitas MOE. Pengujian dilakukan berdasarkan ketentuan yang diatur pada standar ASTM D143 (2005) tentang Standard Methods of Testing Small Clear Specimens of Timber.

Dimensi dari benda uji untuk mendapatkan nilai kerapatan dan berat jenis adalah 20 mm (panjang) x 20 mm (lebar) x 20 mm (tinggi) dengan kadar air kering udara antara 14-16%. Seluruh benda uji sebanyak dua puluh delapan buah diukur secara tepat panjang, lebar dan tingginya dengan alat pengukur digital selanjutnya ditimbang. Benda uji dikeringkan dalam oven dengan suhu antara 100-1030 C selama 24 jam. Setelah dikeluarkan dari oven benda uji didinginkan sebentar dan selanjutnya masing-masing benda uji ditimbang, hasil penimbangan disebut berat kering tanur .

Uji susut kayu mangium disiapkan dengan dimensi 20 mm x 20 mm x 50 mm. Panjang 50 mm merupakan arah serat tinjauan yaitu masing-masing longitudinal untuk mendapatkan nilai susut longitudinal, arah serat radial untuk susut radial dan arah serat tangensial untuk susut tangensial. Lebar dan tinggi masing-masing benda uji sebesar 20 mm dengan arah serat lainnya. Masing masing benda uji diukur panjangnya secara tepat dan kemudian dimasukkan didalam oven dengan suhu 100-1030 C selama 24 jam. Benda uji dikeluarkan dari oven kemudian diadakan pengukuran panjangnya kembali.

dengan ukuran lebar, tinggi, dan panjang masing-masing adalah 50 mm, 50 mm, dan 200 mm sebanyak 10 buah diukur secara tepat dengan alat pengukur digital. Benda uji diberikan beban tekan sejajar serat pada permukaan potongan melintang secara bertahap dengan kecepatan 0,003 mm/mm panjang benda uji per menit. Oleh karena panjang benda uji adalah 200 mm maka kecepatan pembebanan adalah 0,6 mm/menit. Pembebanan dilakukan sampai terjadi kerusakan (failure) dari benda uji.

Kekuatan tekan tegak lurus serat merupakan kemampuan kayu menahan gaya tekan yang bekerja tegak lurus arah serat. Benda uji sebanyak 10 buah dengan dimensi lebar, tinggi, dan panjang masing-masing adalah 50 mm, 50 mm, dan 150 mm diadakan pengukuran secara tepat dengan alat pengukur digital bagian tengah benda uji arah memanjang. Benda uji diletakkan secara mendatar dan pada bagian tengah atas diletakkan pelat baja dengan ukuran 50 mm x 50 mm. Pembebanan diberikan diatas pelat baja secara bertahap dengan kecepatan 0,305 mm/min. Pembebanan dilakukan sampai terjadi kerusakan dari benda uji.

Kekuatan tarik (tensile strength) tegak lurus serat adalah kekuatan kayu untuk menahan beban luar yang berusaha menarik kayu tersebut. Benda uji sebanyak 10 buah masing-masing diberikan beban tarik tegak lurus serat, dengan kecepatan pembebanan 2,5 mm/menit. Pembebanan dilakukan sampai terjadi kerusakan dari benda uji.

Kekuatan geser sejajar serat merupakan kemampuan kayu dalam menahan geseran antar serat. Kekuatan geser dipengaruhi oleh kekuatan ikatan antar serat. Benda dengan dimensi lebar, tinggi, dan panjang masing-masing adalah 50 mm, 50 mm, dan 63 mm dicoak sebesar 13 mm pada bagian atas. Jadi bidang geser adalah 50 mm x 50 mm untuk panjang dan tinggi. Pengujian ini dilakukan dengan menekan pada bagian yang tercoak. Pembebanan diberikan dengan kecepatan sebesar 0,6 mm/menit. Pembebanan dilanjutkan sampai melewati batas proposional dan berhenti setelah terjadi kerusakan.

alat tersebut dapat dilihat seperti pada Gambar 3.1. Mesin pemilah Panter merupakan mesin yang dirancang berdasarkan prinsip pendugaan kekuatan kayu melalui parameter kekakuannya. Mesin ini merupakan suatu sistem pemilahan kayu secara masinal yang sederhana dan pengujiannya bersifat tidak merusak (non destructive test). Dengan metode ini kelas kuat kayu yang diindikasikan dengan nilai MOE setiap balok kayu yang dipilah dapat diketahui dengan cepat tanpa terjadi kerusakan.

Gambar 3.1 Uji lentur dengan mesin pemilah Panter

3.4. Analisis Data

Analisis data dilakukan sesuai dengan masing-masing jenis pengujian yang telah dilakukan pada pengujian laboratorium.

Kerapatan merupakan nilai dari berat benda uji sebelum dioven dibagi dengan volume sebelum dioven pula, yaitu pada kondisi kering udara, dapat dihitung dengan persamaan,

ku ku

V W tan

Kerapa =ρ = (3.1)

kering udara. N