LAMPIRAN

Lampiran 1

Gambar : Slab

Lampiran 2

Lampiran 3

Gambar : Wallace Punch

Lampiran 4

Gambar : Plastimeter

Lampiran A

Standar Mutu SIR menurut SNI 06-1903-2011

No Jenis Uji Karakteristik

Satuan Persyaratan

SIR 10 SIR 20

1 Kadar Kotoran % Max 0,08 Max 0,16

2 Kadar Abu % Max 0,75 Max 1,00

3 Kadar Zat Menguap % Max 0,80 Max 0,80

4 PRI - Min 50 Min 40

5 P – 0 - Min 30 Min 30

6 Nitrogen % Max 0,60 Maz 0,60

7 Viscositas Mooney - - -

8 Lambang - Coklat Merah

9 Tebal plastic bandela Mm 0,03 ± 0,01 0,03 ± 0,01

DAFTAR PUSTAKA

Alaerts, G. 1987. Metoda Peneltian Air. Surabaya. Usaha Nasional.

[Anonim]. 1972. Work Introduction of production department. Medan. PT. Perkebunan Nusantara III, Dolok Merawan.

Anwar, A. 1987. Teknologi Pengolahan Karet Spesifikasi Teknis. Sungai Putih, Medan. Lembaga Pendidikan Perkebunan.

Kartowardoyo. S. 1980. Penggunaan Wallace Plastimeter Untuk Penentuan Karakteristik Pematangan Karet Alam. Yogyakarta. UGM- PRESS.

Kartowiryo, S. 1970. Kemungkinan Pengolahan Karet Remah di Indonesia. Jakarta. PT. Soeroengan Djakarta.

Kartowiryo, S. 1989. Komoditi Karet. Cetakan Pertama. Yogyakarta. Kanisius.

Kroschwitz, J.I. 1998. Concise Encylopedia Of Polymer Science and Enginering. New York. John Willey and Sons, Inc.

Kunardi, W. 1969. Kemungkinan Pengolahan Karet Remah Di Indonesia. Bogor Balai Penelitian Perkebunan.

Ompusunggu, M. 1987. Pengetahuan Lateks Havea. Sei Putih. Balai Penelitian Perkebunan.

Polhamus, L.G. 1962. Rubber. New York. Intersciense Publishers, Inc.

Spillane, J. 1989. Komoditi karet. Cetakan Pertama. Yogyakarta. Kanisius.

Tim Penulis PS. 1992. Karet Budidaya dan Pengolahan, Strategi Pemasaran. Jakarta. Penebar Swadaya.

BAB 3

METODOLOGI PENELITIAN

3.1 Alat- Alat

1. Mill

2. Gunting

3. Oven

4. Wallace Punch

5. Plastimeter

3..2 Bahan

1. Cup Lump

2. Slab

3.3 Prosedur Penelitian

3.3.1 Pembuatan Sampel Exblending

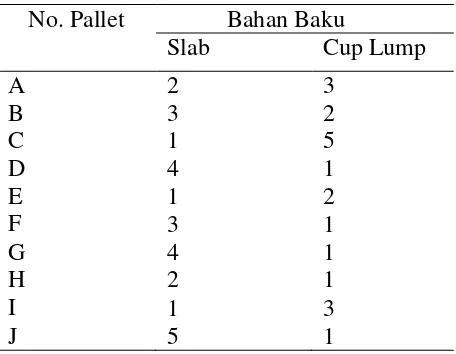

1. Campuran pembuatan sampel exblending dari Slab dan Cup Lump

Dengan perbandingan 2 : 3

Dengan perbandingan 2 : 3

3. Campuran pembuatan sampel exblending dari Cup Lump dan Slab

Dengan perbandingan 5 : 1

4. Campuran pembuatan sampel exblending dari Slab dan Cump

Lump Dengan perbandingan 4 : 1

5. Campuran pembuatan sampel exblending dari Cup Lump dan Slab

Dengan perbandingan 2 : 1

6. Campuran pembuatan sampel exblending dari Slab dan Cup Lump

Dengan perbandingan 3 : 1

7. Campuran pembuatan sampel exblending dari Cup Lump dan Slab

Dengan perbandingan 4 : 1

8. Campuran pembuatan sampel exblending dari Slab dan Cup Lump

Dengan perbandingan 2 : 1

9. Campuran pembuatan sampel exblending dari Cup Lump dan Slab

Dengan perbandingan 3 : 1

10.Campuran pembuatan sampel exblending dari Slab dan Cup Lump

Dengan perbandingan 5 : 1

3.3.2 Penentuan PRI

1. Dipastikan alat Po/ PRI dalam keadaan layak dan aman digunakan.

2. Ditipiskan sample exblending 15- 25 gr sebanyak 3 pass dengan

3. Dipotong dengan Wallace punch sebanyak 6 butir ( 3 butir untuk

Po dan 3 butir untuk Pa).

4. Dipastikan plastimeter telah “ready” untuk digunakan.

5. Dimasukkan talam berisi sampel ke dalam oven selama 30 menit

pada temperatur 140± 0,2o

6. Dikeluarkan sampel dari oven dan tunggu sampai dengan suhu C.

Kamar.

7. Diuji Po dan Pa untuk mendapatkan nilai PRI (nilai Po dan Pa

adalah average masing- masing Po dan PRI).

8. Ditampung kertas yang telah bercampur dengan sampel dan

3.3.3 Penggunaan Plastimeter

1. Dipastikan alat dalam keadaan layak dan aman digunakan.

2. Dihidupkan saklar utama.

3. Diatur setting panas pada steam generator sehingga tekanan uap

yang dihasilkan berkisar 0,5 – 1 psi.

4. Dimasukkan sampel yang akan dianalisa.

6. Waktu analisa adalah berkisar 40 detik, dimulai pada saat platen

diturunkan.

7. Dimatikan kembali platen dan dikeluarkan sampel yang telah

Dianalisa dan Diganti sampel lain yang akan dianalisa.

8. Bila dibutuhkan, digunakan kain atau sarung tangan pada saat

Memasukkan air Steam Generator untuk menghindarkan tersengat

BAB 4

DATA DAN PEMBAHASAN

4.1. Data Percobaan

Pengumpulan data percobaan diperoleh dari data pengamatan yang dilakukan sendiri

di PT. Perkebunan Nusantara III- Dolok Merawan.

Tabel 4.1(a) Perbandingan Bahan Baku

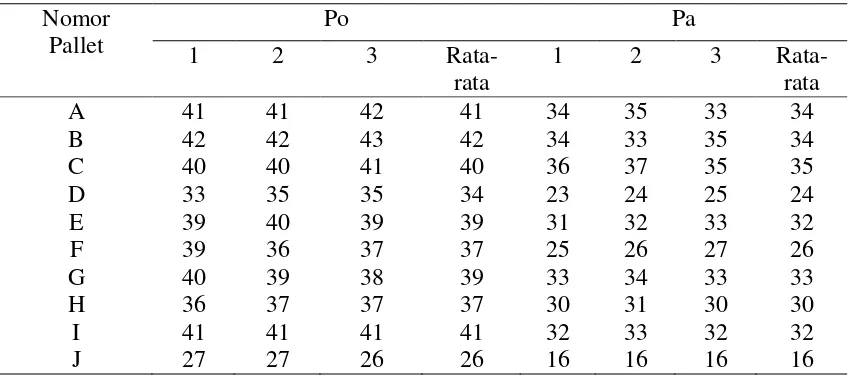

Table 4.1.(b) Pengujian Po/ PRI

Untuk menentukan nilai Plasticity Retention Index (PRI), sebagai salah satu penentu

standar mutu SIR 10 di PT. Perkebunan Nusantara III- Dolok Merawan, maka

perhitungannya:

Diketahui, untuk pallet A: plastisitas sebelum pengusangan (Po) = 41

Diketahui, untuk pallet B : plastisitas sebelum pengusangan (Po) =42

Plastisitas sesudah pengusangan (Pa) =34

Maka Nilai PRI :

Nilai PRI = ��

�� x 100%

= 34

42 x 100%

= 81 %

Diketahui, untuk pallet C : plastisitas sebelum pengusangan (Po) =40

Plastisitas sesudah pengusangan (Pa) =35

Maka Nilai PRI :

Nilai PRI = ��

�� x 100%

= 40

35 x 100%

= 88 %

Diketahui, untuk pallet D : plastisitas sebelum pengusangan (Po) = 34

Plastisitas sesudah pengusangan (Pa) = 24

Nilai PRI = ��

�� x 100%

= 34

24 x 100%

= 71 %

Dengan cara yang sama untuk pallet E – J pallet diperoleh hasil perhitungan sebagai

berikut:

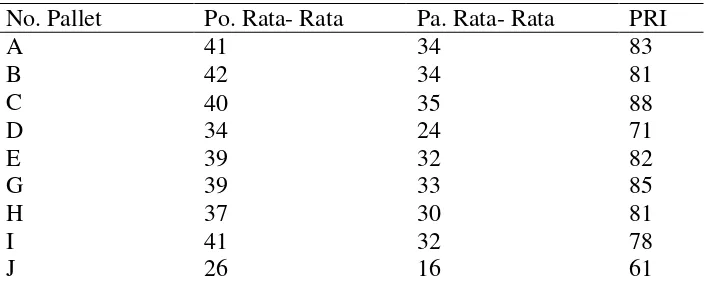

Tabel 4.3. Hasil Perhitungan

No. Pallet Po. Rata- Rata Pa. Rata- Rata PRI

A 41 34 83

B C

42 34 81

40 35 88

D 34 24 71

E 39 32 82

G 39 33 85

H 37 30 81

I 41 32 78

4.3 Pembahasan

Berdasarkan penelitian yang dilakukan adalah dimana hasil PRI (Plasticity Retention

Index) adalah 61 – 88 %. Dimana angka ini memenuhi syarat standart mutu SIR.

Pencampuran bahan baku yang terdiri dari 75 % Cup Lump dan 25 % Slab. Hal ini

dilakukan untuk mendapatkan kualitas SIR 10. Dikarenakan jika pencampuran tidak

sesuai, maka kualitas karet yang dihasilkan tidak sesuai dengan standar mutu.

Misalnya jika kadar karet sedikit, maka karet yang dihasilkan akan menjadi lembek

dan terdapat butiran- butiran putih (white spot) didalam bandela.

Dari hasil Pengujian PRI yang dilakukan untuk mengukur degrandasi atau

penurunan ketahanan karet mentah terhadap oksidasi pada suhu tinggi, nilai PRI yang

tinggi (lebih 50%) menunjukkan bahwa nilai ketahanan karet terhadap oksidasi

adalah besar. Ini menunjukkan bahwa semakin besarnya nilai PRI yang didapatkan

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil kerja praktek dan perhitungan maka dapat diambil kesimpulan sebagai

berikut :

1. Pengaruh perbandingan dari bahan baku Cump Lump : slab. Yang terdiri dari Cup

Lump 75% dan Slab 25%. Dimana setiap perbandingan yang berbeda,

berpengaruh terhadap bahan baku karet remah nya, jika tidak sesuai dengan

perbandingan bahan baku yang telah bercampur itu akan mengalami bentuk yang

pecah, ada yang tidak lengket antara campuran bahan baku nya.

2. Dari data dan perhitungan, diperoleh nilai PRI yang sesuai dengan standar mutu

SIR 10, yang artinya setiap perbandingan bahan baku antara Cup Lump : Slab

yang berbeda- beda nilainya memperoleh hasil yang memenuhi standar mutu SIR

5.2 Saran

1. Sebaiknya pada saat analisa Nilai PRI diperhatikan pengaturan panas pada steam

Generatornya untuk mendapatkan tekanan uap yang telah ditentukan.

2. Sebaiknya pada pengambilan bahan baku harus lebih diperhatikan perbandingan

Yang telah ditentukan, agar mutu karet remah yang dihasilkan sesuai dengan

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Karet

Sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai

dijadikan tanaman perkebunan secara besar-besaran, karet memiliki sejarah yang

cukup panjang. Apalagi setelah ditemukan beberapa cara pengolahan dan pembuatan

barang dari bahan baku karet, maka ikut berkembang pula industri yang mengolah

getah karet menjadi bahan berguna untuk kehidupan manusia (Anwar. 1987).

Pada tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke Benua

Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini

ditemukan sejenis pohon yang mengandung getah. Pohon-pohon itu hidup secara liar

di hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika Asli

mengambil getah dari tanaman tersebut dengan cara menebangnya. Getah yang

didapat kemudian dijadikan bola yang dipantul-pantulkan. Bola ini disukai penduduk

asli sebagai alat permainan. Penduduk Indian Amerika juga membuat alas kaki dan

tempat air dari getah tersebut.

Tanaman yang dilukai batangnya ini diperkenalkan sebgai tanaman Hevea.

Hasil laporan Ekspedisi Peru ditulis dalam buku oleh Freshneau tahun 1749 dengan

Dua tahun kemudian, tepatnya tahun 1751, De La Condomine membuat usulan untuk

mengadakan penelitian lebih lanjut mengenai tanaman Havea ini.

Pengenalan pohon Hevea membuka langkah awal yang sangat pesat kearah

zaman penggunaan karet untuk berbagai keperluan. Cara pelukaan untuk memperoleh

getah karet memang jauh lebih efisien dari pada cara tebang langsung. Lagipula

dengan cara ini tanaman karet bisa diambil getahnya berkali-kali.

Pengetahuan di bidang botani tanaman karet juga berkembang. Pada tahun

1825 diterbitkan sebuah buku mengenai botani tanaman karet atau Hevea Brasiliensis

Muell Erg. Nama ini diperkenakan karena tanaman Hevea yang didapat berasal dari

Brazil, tepatnya di daerah Amazon (Ompusunggu. 1987).

Setelah tahun 1839 dicapailah babak baru yang membuat karet sempat

menjadi primadona daerah-daerah perkebunan di beberapa Negara tropis. Pada tahun

itu Charles Goodyear menemukan cara vulkanisir karet. Goodyear mencampur karet

dengan belerang dan kemudian dipanaskan pada suhu 120o-130o

Berawal dari penemuan Charles Goodyear, karet mulai banyak digunakan

orang untuk dibuat aneka barang keperluan. Cara vulkanisasi memungkinkan orang

untuk mengolah karet menjadi ban. Menurut beberapa literature, Alexander Parkes

ikut pula mengembangkan cara vulkanisasi. Sedangkan yang memiliki ide atau

pencetus gagasan dibuatnya ban adalah Dunlop pada tahun 1888 dan kemudian

dikembangkan oleh Goldrich (Tim Penulis PS, 1999).

2.2 Bahan Baku Crumb Rubber

Bahan baku utama yang digunakan pada pengolahan crumb rubber adalah lump, cup

lump dan slab. Lump adalah lateks yang menggumpal atau telah terkoagulasi. Jika

lateks menggumpal atau terkoagulasi di dalam mangkok penampung lateks disebut

cup lump ataulump mangkok. Sedangkan slab merupakan lateks pekat yang

membeku secara alami,dengan perbandingan cup Lump 3 dan Slab 1.

2.2.1 Slab

Slab adalah bahan baku karet yang terbuat dari lateks yang telah digumpalkan dengan

asam formiad. Slab mempunyai ukuran lebih kurang (60 x 30 x 20) cm.

Bahan baku slab dapat diolah menjadi:

a. SIR 5

b. SIR 10

c. SIR 20

Slab yang baik harus memenuhi ketentuan dan kriteria sebagai berikut:

1) Kadar kotoran maksimum 0,030%.

2) Kadar abu maksimum 0,50%.

3) Tidak terkontaminasi dengan tanah, lumpur, tatal, daun, pupuk (TSP), bahan

Kimia lain selain asam formiad, kawat, goni, plastic, dll.

4) Selama disimpan tidak boleh terendam dengan air atau terkena matahari secara

langsung.

2.2.2 Getah Mangkok (Cup Lump)

Cup lump yaitu bekuan lateks dalam mangkok sadap (tempurung). Jenis

produksi karet yang dihasilkan seperti SIR 20 dan SIR 20 CV. Cup lump yang diolah

dapat berasal dari perkebunan sendiri atau pembelian dari luar (OP/Out Purchase).

Lump mangkok yang berasal dari luar (OP) dibeli dari perkebunan rakyat yang

dibedakan atas 3 jenis yaitu C1, C2, dan C3.

Lihat lampiran 2: Gambar Cup Lump

2.2.3 Lump dan slab

Lump merupakan koagulum yang terbentuk pada mangkok penampung lateks

kebun beberapa saat setelah penyadapan. Menurut Standar Mutu yang kini berlaku,

proses penggumpalan harus terjadi secara alami atau dengan koagulan yang baik.

Mutu I diberlakukan untuk ketebalan tidak lebih dari 50 mm, mutu II diatas 50

sampai 100 mm, mutu III lebih dari 100 hingga 150 mm, ketebalan di atas 150 mm

digolongkan sebagai mutu IV.

Slab adalah gumpalan (koagulum) yang berasal dari lateks kebun yang

sengaja digumpalkan dengan asam semut dan dari lum mangkok segar yang

direkatkan dengan atau tanpa lateks. Slab tipis tidak boleh dikotori oleh tatal sadap,

kayu, daun, pasir dan benda asing lainnya. Jenis- jenis kontaminan tersebut hasil dari

limbah padat yang dihasilkan dari pabrik Crumb Rubber. Perbandingan komposisi

Agar dapat dihasilkan slab tipis yang baik, cara pengolahan yang dilakukan

adalah sebagai berikut :

a. Lump segar harian hasil penyadapan ditata berjajar satu lapis dalam kotak

kayu atau bak pembekuan lain dengan tebal tidak lebih dari 50mm.

b. Lateks kebun langsung ditambahkan larutan asam semut 10% sebanyak 10

ml per liter lateks, kemudian segera dituangkan secara merata ke dalam bak

pembekuan yang telah berisi lum segar, sehingga terbungkus oleh lapisan

lateks.

c. Koagulum yang diperoleh berbentuk slab tipis dengan ketebalan kurang dari

50mm. Slab ini selanjutnya dapat dipipihkan dengan tangan atau benda lain

(kayu) di atas alas yang bersih.

d. Slab tipis ditiriskan dan didinginkan di atas rak atau digantung seperti

meng-gantung sit angin di udara terbuka selama 1 - 2 minggu dan tidak boleh

terkena sinar matahari langsung. Slab tipis yang telah dikering-anginkan

disimpan dalam bangsal penyimpanan. (Spillane J.J., 1989).

2.3 Proses Pengolahan Karet Crumb Rubber

Proses pengolahan karet menjadi produk crumb rubber melalui beberapa tahap, yaitu

1. Penerimaan Bahan Baku

Sesampainya LTT (Lateks Tangk Transport) di pabrik, bahan baku terlebih dahulu

ditimbang menggunakan timbangan digital dengan kapasitas 10 s/d 40.000 kg untuk

mengetahui jumlah bahan baku yang diterima setiap hari. Setiap truk pengangkutan

Latek, cup lump dan Scrab yang tiba di pabrik ditimbang di jembatan timbang untuk

memperoleh berat sewaktu berisi (Bruto) dan sesudah dibongkar kemudian ditimbang

(Tarra) adalah jumlah Latek, cup lump dan Scrab yang diterima di PPK (Pabrik

Pengolahan Karet). Setiap Lateks dan Cup lump yang diterima diambil contohnya

untuk dianalisa.

Penimbangan bahan baku dilakukan terpisah menurut jenis bahan baku yang

diterima dan dibedakan menurut pengirim bahan baku. Tidak dibenarkan Cup lump

dan Slab ditimbang bersamaan. Hal ini dilakukan karena kedua jenis bahan baku ini

memiliki karakter yang berbeda. Kadar Karet Kering (KKK) kedua bahan baku ini

juga berbeda. Hal ini akan mempermudah pemeriksaan Kadar Karet Kering pada

bahan baku.

2. Unloading Muatan dan Pengecilan Ukuran

Cup lump yang telah ditimbang, kemudian dibongkar ditempat penerimaan bahan

baku olahan yang akan diolah menjadi SIR 10/20. Proses pembongkaran ini

dilakukan secara manual yaitu dengan menggunakan tenaga manusia. Setelah

pembongkaran, kemudian dilakukan pengecilan ukuran secara manual yaitu dengan

harus diperhatikan pada saat penerimaan bahan baku adalah bahan baku harus bersih

dari kontaminasi serta kotoran didalamnya antara lain : Daun, Ranting, Tali Rafia,

Besi, tatal, dan lainnya.

3. Pencampuran/Blending

Setelah dilakukan pengecilan ukuran pada cup lump maupun slab, maka kedua bahan

tersebut dimasukkan kedalam bak pencampuran atau bak blending. Tujuan

pencampuran adalah untuk memperoleh kualitas yang diinginkan oleh perusahaan.

Komposisi pencampuran didalam bak pencampuran sangat menentukan mutu hasil

akhir produksi. Pemakaian bahan baku menggunakan sistem FIFO (First In First

Out). Pencampuran bahan baku dilakukan dengan perbandingan 3 : 1, dimana 75%

cup lump/lump dan 25% slab.

4. Pencacahan I

Setelah dilakukan pencampuran didalam bak, kemudian kompo dimasukkan kedalam

prebreaker dengan menggunakan baked elevator. Prebreaker merupakan Alat

pemecah/pemotong bahan baku (Cup lump, Slab) menjadi potongan yang lebih kecil

dengan ukuran ± 30 mm. Yang perlu diperhatikan pada saat pencacahan yaitu :

Ketepatan perbandingan campuran, kondisi housing, kondisi screw, working plate,

5. Pencucian I

Setelah dihancurkan didalam prebreaker, kemudian bahan baku (Cup lump, Slab)

masuk kedalam bak Pencucian I. didalam bak pencucian I, bahan baku dicuci

sekaligus pemisahan dari kotoran maupun kontaminasi yang terdapat didalam bahan

baku.

6. Pencacahan II

Setelah melalui proses pencucian didalam bak pencucian satu, kemudian bahan baku

(Cup lump, Slab) di masukkan kedalam Hammer Mill dengan menggunakan baked

elevator. Turbo mill / Hammer mill merupakan pencacah bahan baku yang berasal

dari pre breaker agar menjadi potongan yang lebih kecil dengan ukuran ± 15 mm

sekaligus menghomogenkan karet remahan dengan kapasitas olah: 1000 Kg/Jam.

Pada hammer mil, yang perlu diperhatikan yaitu : Kondisi pisau pemotong, dan

pedal, kontinyu pengumpanan.

7. Pencucian II

Setelah melalui proses pencacahan yang kedua, bahan baku masuk kedalam bak

Pencucian kedua. Bak pencucian II berfungsi sebagai temapat pembersihan bahan

baku dari kontaminasi sekaligus pencampuran bahan baku menjadi lebih homogen.

macerator/crepper. Pada bak ini, proses pengaliran ini dibantu oleh kipas Hydro

Cyclone.

8. Penggilingan Awal

Butiran karet dari bak blending II dimasukkan kedalam macerator dengan

menggunakan baked elevator. Macerator berfungsi untuk membuat butiran karet

menjadi lembaran blanket.

9. Penggilingan Lanjutan

Lembaran blanket yang telah dibentuk dalam macerator, kemudian digiling dengan

menggunakan crepper. Tujuan utama penggilingan remahan adalah untuk

mendapatkan keseragaman bahan baku dengan proses mikro dan menjadikannya

dalam bentuk lembaran. Proses ini sering juga disebut proses Mikro Blending. Proses

Mikro Blending merupakan kegiatan menghomogenkan remahan karet dengan cara

menggiling remahan yang diatur sedemikian rupa sehingga remahan saling "tindih"

satu sama lain didalam penggilingan. Proses "saling tindih" ini memaksa

remahan-remahan karet untuk menjadi satu bagian yang akhirnya akan menjadi bentuk

lembaran.

Penggilingan dilakukan dengan menggunakan mesin giling Crepper. Roll

Gilingan Crepper dibuat berulir/motif bunga agar efek pemerasan terjadi pada bahan

baku. Agar diperoleh jaminan bahwa setiap remahan karet sudah menjadi sebuah

Penggilingan dilakukan sambil menyemprotkan air diatas lembaran sehingga

kotoran-kotoran yang keluar pada saat proses penggilingan terbuang oleh proses

pencucian. Proses perpindahan bahan dari 1 gilingan ke gilingan berikutnya

dilakukan secara manual oleh Operator Gilingan (Operator Crepper). Setiap mesin

Crepper dijaga oleh 1 orang Operator. Operator Crepper juga bertugas untuk melipat

lembaran sebelum masuk kedalam Crepper selanjutnya. Lembaran yang terlipat inilah

yang akan membuat remahan-remahan karet saling "tindih" pada saat digiling.

Namun lembaran yang terlipat hanya bisa digiling di Crepper Jumbo (yang 5 buah).

Pada Crepper terakhir (sering juga disebut Crepper Finisher) proses pelipatan

lembaran tidak diperlukan lagi.

Hasil akhir dari penggilingan remahan-remahan akan diperoleh lembaran

selebar kurang lebih 60 cm dengan ketebalan 6 - 7 mm dan panjang 10-12 m. Karet

yang sebelumnya berupa remahan kini telah berubah menjadi lembaran yang

homogen. Selanjutnya lembaran yang telah homogen ini digulung kemudian dikirim

ke Gudang Maturasi untuk proses Pemeraman. 1 buah gulungan memiliki berat

kurang lebih 24 kg (Berat sebelum maturasi). Gulungan ini sering disebut juga

dengan nama "Blangket". Kadar Karet Kering dalam Blangket yang baru dihasilkan

adalah sekitar 70% (nilai sebelum maturasi).

10. Maturasi

Lembaran yang dihasilkan dari mesin crepper kemudian digulung dan ditimbang

dengan berat 24 kg. Setelah proses penimbangan, gulungan blanket dimasukkan

blangket sudah dimaturasi selama 8 hari. Maturasi yang lebih dari 8 hari juga akan

memberikan hasil yang lebih baik. Bahan baku karet akan menjadi lebih cepat kering

dalam proses Dryer dan kemungkinan terjadinya cacat (white spot) lebih sedikit.

Penambahan umur maturasi tentunya akan berpengaruh kepada kebutuhan luas

Gudang Maturasi. Ruang maturasi berfungsi untuk mengeringkan lembaran blanket

dan menaikkan nilai P0

Penyusunan blangket di Gudang Maturasi diatur sedemikian rupa sehingga

setiap blanket dapat diidetifikasi menurut umurnya. Untuk itu perlu dibuatkan papan

identifikasi yang diletakkan disetiap kelompok blangket. Gudang maturasi juga harus

dilengkapi dengan drainase yang baik. Blangket baru masih dalam keadaan basah dan

dapat menimbulkan genangan air. Kondisi yang basah akan membuat kelembaban

gudang maturasi menjadi tinggi. Semangkin tinggi kelembaban akan menambah

kebutuhan waktu untuk maturasi. Blangket memerlukan suhu normal untuk

kebutuhan maturasi (tidak boleh terlalu tinggi dan tidak boleh terlalu rendah.

serta mempertahankan nilai PRI (Plasticity Retention Index).

Jika waktu maturasi tidak cukup, maka akan menyebabkan pencampuran tidak

homogen, menyebabkan white spot pada bandela (terdapat butiran-butiran putih yang

tidak menyatu) serta memiliki kadar air yang tinggi sehingga menyulitkan proses

pengeringan remahan karet.

11. Peremahan

Sebelum melalui proses pengeringan, blangket akan diremahkan dulu dengan mesin

Schereder menjadi butiran butiran yang lebih kecil dengan ukuran 3 - 4 mm. Tujuan

baku untuk kontak dengan udara panas di mesin Dryer. Remahan-remahan yang

dihasilkan oleh Schreder selanjutnya akan masuk ke bak panjang berisi air bersih

(berfungsi sebagian pencuci dan media transport) didepan Schreder. Dari bak tersebut

remahan kemudian dipindahkan melalui pipa dengan pompa hidro cyclon ke box

dryer. Ada 2 orang yang bertugas untuk memastikan remahan masuk kedalam box

dryer dengan baik dan benar Hasil butiran dimasukkan kedalam Trolly / Box Drayer

dengan Static Pump hingga trolley penuh dan kemudian dikeringkan.

Sebuah box dryer memiliki kapasitas 120 Kg Kering. Remahan harus masuk

kedalam box dengan cara yang alami dan tidak boleh ada penekanan terhadap

remahan. Hal ini untuk menghidari terjadi pemadatan didalam remahan. Remahan

yang padat menyulitkan udara panas untuk menyentuh seluruh permukaan remahan.

Akibatnya adalah pengeringan menjadi tidak sempurna. Kepadatan remahan didalam

box dryrer harus diatur sedemikian rupa sehingga masih dapat terjadi sirkulasi udara

panas diantara celah-celah remahan pada saat pengeringan didalam dryer.

12. Pengeringan

Setelah di tiris, butiran karet dikeringkan dalam dryer. Pengeringan bertujuan untuk

mendapatkan produk SIR 10 yang bebas dari kadar air agar karet dapat disimpan /

tahan lama. Kadar air yang lebih tinggi akan menurunkan ketahanan produk terhadap

pembusukan. Kandungan air yang tinggi akan memungkinkan produk ditumbuhi oleh

jamur. Menghilangkan sebagian kandungan air akan meningkatkan keawetan dari

sendiri adalah produk yang setengah jadi dan akan diproses lebih lanjut menjadi

produk bahan jadi seperti ban mobil, belt conveyor, dock fender dan lain sebagainya.

Suhu pengeringan diatur pada suhu 110 - 128 o

Proses pengeringan di dalam Dryer dilakukan dengan menggunakan udara

panas. Udara panas ini dihasilkan oleh Heat Exchanger. Komponen pemanas yang

terdapat pada Heat Exchager adalah susunan pipa yang berisi oli panas. Udara yang

melewati pipa berisi oli panas inilah kemudian yang berubah menjadi udara panas

dan kemudian diteruskan ke dalam dryer untuk mengeringkan remahan karet didalam

box dryer. Udara tersebut selanjutnya disirkulasikan lagi ke Heat Exchanger sehingga

dengan proses sirkulasi ini didapatkan suhu dryer yang stabil.

C. Total waktu pengeringan

yang dilakukan adalah selama kurang lebih 4 jam. Operator dryer bertugas menjaga

agar remahan benar-benar kering optimal. Kondisi remahan yang kurang kering dapat

menyebabkan white spot ataupun virgin rubber pada produk akhir (bandela).

Sedangkan bila suhu pengeringan terlalu tinggi atau waktu pengeringan terlalu lama

maka hasil yang keluar dari dryer menjadi berlendir dan lengket-lengket. Kondisi

karet berlendir dan lengket ini merupakan gambaran awal bahwa parameter mutu PRI

(Plasticity Retention Index) gagal didapatkan.

Oil panas yang ada didalam pipa merupakan oli panas yang mengalir dan

bersirkulasi dari Thermal Oil Heater dan Heat Exchanger. Thermal Oil Heater

berfungsi memanaskan oli yang terdapat didalam pipa. Oli panas ini selanjutnya

dipompakan ke Heat Exchanger. Dari Heat Exchanger oli panas tersebut kembali lagi

untuk dipanaskan di Thermal Oil Heater (TOH) dan begitu seterusnya. Bahan bakar

13. Pendinginan

Trolley box yang keluar dari drayer didinginkan dulu dengan cooling fan hingga

temperature ± 40ºC selama 15-20 menit untuk selanjutnya dilakukan pengepresan.

Bila suhu butiran karet > 40ºC sudah di press, maka akan mengakibatkan :

a. Temperature bale (bandela) yang telah di press akan bertahan selama 3 bulan,

akibatnya terjadi penguapan/pengembunan dalam plastic pembungkus yang

mengakibatkan karet mentah kembali dan menjadi media pertumbuhan jamur.

b. Plastic pembungkus bale akan meleleh dan sesama bale akan lengket.

c. Nilai Plasticity Retention Index (PRI) akan menurun karena panas yang

tertahan didalam kemasan.

14. Pengepresan dan Pengemasan

Sebelum dilakukan proses pengemasan, box dryer terlebih dahulu dikeluarkan isinya

(berupa remahan berbentuk bantalan yang telah kering) dan diletakkan ke meja

sortasi. Hasil yang keluar dari Dryer akan dipisahkan secara visual antara hasil yang

memenuhi spesifikasi dan hasil yang keluar dari spesifikasi/out spek. Hasil yang out

spek biasanya adalah hasil yang masih mengandung karet mentah/virgin rubber/white

spot (ditandai bintik putih dan bau yang menyengat), atau bisa juga hasil yang terlalu

matang (lembek dan lengket). Di meja sortasi dilakukan juga pemeriksan terhadap

kontaminasi (mis: serpihan kayu, plastik atau logam).

Hasil yang telah lewat sortasi selanjutnya ditimbang sebanyak 35 kg dan

kandungan logam pada produk. Kontaminasi logam harus dihindari. Hasil keluaran

dryer selanjutnya akan dicetak menjadi bentuk kotak memanjang dengan berat 35 kg.

Pencetakannya dilakukan dengan mesin Press Bale dengan tekanan 700 x 350

r.p.m/40 sec. Remahan-remahan akan di tekan dalam sebuah cetakan hingga

didapatkan ukuran 17 cm x 36 cm x 72 cm. Hasil cetakan ini disebut dengan Bandela

atau sering juga disebut Bale. Bandela tersebut selanjutnya dibelah dengan arah

memanjang (tidak sampai terbelah 2) untuk memeriksa apakah bandela bebas dari

kondisi bintik putih (Whitespot). Karet mentah didalam bandela biasanya akan

menimbulkan bekas bintik putih (White spot). Apabila ditemukan bintik putih (white

spot) maka Bandela harus segera dipisahkan (out spek). Untuk pemeriksaan mutu

dilaboratorium, maka setiap bandela diambil sampel sebanyak 300-400 g setiap

kelipatan 9. Setelah bandela diyakini bebas dari white spot maka bandela sudah siap

untuk dibungkus dengan pembungkus plasitk. Hasil analisa secara laboratorium

menentukan SIR-10 sebagai produksi utama (Main Product).

Bandela yang sudah dibungkus dengan plastik selanjutnya akan disusun ke

dalam Forming Box. Mula-mula alas Forming Box dilapisi dengan plastik polietilen

yang memiliki ketebalan 0,10 - 0,15 mm, kemudian bandela disusun diatas alas peti.

Bandela disusun sebanyak 6 lapis dengan 6 buah bandela untuk tiap lapisannya.

Artinya akan ada 36 bandela dalam 1 Forming Box. Antara setiap lapisnya diberi alas

plastik interlayer yang merupakan satu potong (utuh) dalam setiap kemasan.

Kemasan Shrink Wrapped Jumbo Pallet (SW/JP) beralaskan Tapak Kayu.

Syarat kayu yang digunakan sebagai tapak SW/JP adalah kayu Meranti II atau kayu

atau kuning dengan berat jenis > 0,6 dan tidak berjamur/lapuk. Kayu yang digunakan

harus difumigasi. Kadar air kayu diharapkan dibawah 20% sehingga fumigasi lebih

efektif. Kayu harus diketam bagian luar dan dalam, bebas dari serpihan atau serbuk

kayu. Arah paku harus menuju arah luar dengan pengertian kepala paku dan mata

paku tidak boleh menonjol.

15. Penyimpanan dan Pendistribusian

Setelah seluruh bandela tersusun dalam Forming Box, maka diatas susunan bandela

diletakkan tutup papan yang ukurannya persis sama dengan ukuran Forming Box

sehingga apabila ditekan dapat masuk ke dalam Forming Box. Diatas tutup papan

tersebut diletakkan beban seberat 2 Ton selama 36 - 48 jam sehingga apabila beban

tersebut diangkat maka diperoleh suatu susunan bandela yang padat dan rapi.

Selanjutnya plastik pengemas dalam bentuk kantung diselubungkan pada

susunan Bandela yang telah padat dan rapi tersebut dan dipanaskan dengan shrink

fast gun yang bahan bakarnya elpiji sampai plastik pembungkus menyusut dengan

rapat. Susunan Bandela yang padat dan rapi tersebut selanjutnya disebut dengan

Pallet. Setiap palet terdiri dari 36 bandela sehingga berat untuk 1 palet adalah 1260

kg. Palet-palet kemudian disimpan di dalam gudang penyimpanan dan diberi identitas

serta TPP ( Tanda Pengenal Produsen ) dan disimpan digudang hingga ada instruksi

untuk dikirim ke Instalasi Belawan. SIR 10 biasanya diekspor dan SIR 20 dijual

2.4. Plasticity Retention Index (PRI)

Platicity Retention Index adalah nilai dari sifat plastisitas (keliatan/ kekenyalan) karet

yang mentah yang masih tersimpan bila karet dipanaskan selama 30 menit pada

temperature 140

Nilai Plasticity Retention Index adalah persentase plasisitas karet setelah

dipanaskan dibandingkan plastisitas sebelum dipanaskan yang ditentukan dengan alat

Plastimeter Wallace, dengan persamaan:

o.

PRI = ��

�� X 100 %

dimana : Pa = Plastisitas karet sesudah dipanaskan selama 30 menit (setelah

pengusangan).

Po = Plastisitas karet sebelum dipanaskan (sebelum pengusangan).

(Kartowardoyo. 1980)

Tujuan pengujian PRI dilakukan untuk mengukur degrandasi atau penurunan

ketahanan karet mentah terhadap oksidasi pada suhu tinggi, nilai PRI yang tinggi

(lebih dari 80%) menunjukan bahwa nilai ketahanan karet terhadap oksidasi adalah

besar. Oksidasi karet oleh udara (O2

Terpetusnya rantai polimer pada karet mengakibatkan sifat karet menjadi rendah. Bila

nilai PRI diketahuai, dapat diperkirakan mudah atau tidaknya karet mudah menjadi ) terjadi pada ikatan rangkap molekul karet, yang

akan berakhir dengan pemutusan ikatan rangkap karbon-karbon sehingga panjang

lunak atau lengket jika lama disimpan atau dipanaskan. Hal ini berhubungan dengan

vulkanisasi karet pada pembuatan batang jadi, agar diperoleh sifat bahan jadi karet.

Tinggi rendahnya nilai PRI dipengaruhi oleh jenis bahan baku yang digunakan dan

proses pengolahan crumb rubber. Terdapatnya nilai PRI yang rendah, disebabkan

karena terjadinya reaksi oksidasi pada karet. Faktor-faktor yang menyebabkan

terjadinya oksidasi pada karet antara lain adalah:

a. Sinar Matahari

Sinar matahari mengandung sinar ultraviolet yang menggiatkan terjadinya

oksidasi pada karet apabila bahan baku lateks dan koagulum tekena langsung oleh

sinar matahari, hal ini ditandai dengan mengeringnya kulit permukaan lateks dan

koagulum.

b. Pengenceran lateks dan Koagulum (penggumpalan)

Pengenceran lateks dengan penambahan air yang terlalu banyak dan

perendaman dengan air yang terlalu lama yang tujuannya untuk mencuci

kotoran-kotoran yang melekat pada koagulum. Hal ini akan menurunkan konsentrasi zat-zat

nonkaret didalam lateks seperti terlarutnya asam-asam amino yang berfungsi sebagai

anti oksidasi dan dapat juga berfungsi sebagai bahan pemacu cepat pada pembuatan

c. Zat-zat pro-oksidasi (tembaga atau mangan)

Kandungan ion-ion logam seperti Cu, Mg, Mn, dan Ca berkolerasi dengan kadar abu

didalam analisa karet.

Kadar abu diharapkan rendah karena sifat logam tembaga (Cu) dan mangan

(Mn) adalah zat pro-oksidasi yang dalam bentuk ion merupakan katalis reaksi

oksidasi pada karet sehingga dalam jumlah yang melewati batas konsentrasinya akan

merusak mutu karet, sehingga oksidasi dipercepat dan mengakibatkan nilai PRI karet

menjadi rendah.

d. Pengering karet

Penguraian molekul karet oleh reaksi oksidasi dapat pula terjadi bila karet

dikeringkan terlalu lama dan temperatur pengeringan yang dipakai adalah 127o

Nilai PRI akan turun bila terjadi ikatan silang (Storage Hardening) didalam

lateks kebun dan diantara butiran-butiran karet hasil pengeringan. Ikatan silang terjadi

pada pembentukan gel secara perlahan-lahan sehingga butiran-butiran karet menjadi

melendir dan lengket-lengket. Hal ini akan menyebabkan plastisitas karet Po karet,

maka akan merubah nilai PRI karet sehingga menjadi turun (Kartowiryo, S. 1970). C,

2.5Po Rendah

Plastisitas awal (Po) menggambarkan kekuatan karet. Kegagalan pemenuhan syarat

Po dapat disebabkan oleh beberapa faktor. Bahan baku yang telah mengalami

degradasi akibat perlakuan yang tidak tepat seperti perendaman dalam air,

penggunaan formalin sebagai pengawet lateks kebun dan umur bahan olah yang

terlalu lama dapat menyebabkan penurunan nilai Po.

Nilai Po rendah juga bisa disebabkan oleh pengeringan pada suhu terlalu

tinggi (lebih dari 130 oC) dalam waktu yang lama dan pengeringan ulang karet yang

kurang matang. Pemeraman dapat menyebabkan karet menjadi keras dengan disertai

peningkatan nilai viskositas atau Po, serta penurunan PRI.

Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku, yaitu

lateks kebun. Jenis bahan penggumpal berpengaruh baik terhadap nilai Po maupun

ketahan karet terhadap pengusangan (PRI). Lateks kebun dari klon yang berbeda

memiliki nilai Po atau viskositas yang mungkin berbeda sebagaimana ditunjukkan

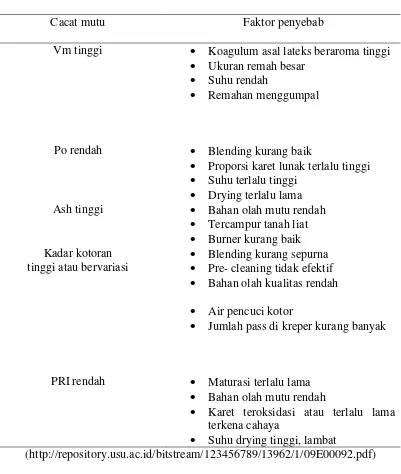

Tabel 2.1. Mutu Crumb Rubber dan penyebabnya

Cacat mutu Faktor penyebab

Vm tinggi • Koagulum asal lateks beraroma tinggi

• Ukuran remah besar

• Suhu rendah

• Remahan menggumpal

Po rendah • Blending kurang baik

• Proporsi karet lunak terlalu tinggi

• Suhu terlalu tinggi

• Drying terlalu lama Ash tinggi • Bahan olah mutu rendah

• Tercampur tanah liat

• Burner kurang baik Kadar kotoran

tinggi atau bervariasi

• Blending kurang sepurna

• Pre- cleaning tidak efektif

• Bahan olah kualitas rendah

• Air pencuci kotor

• Jumlah pass di kreper kurang banyak

PRI rendah • Maturasi terlalu lama

• Bahan olah mutu rendah

• Karet teroksidasi atau terlalu lama terkena cahaya

• Suhu drying tinggi, lambat

2.6 Pengolahan Karet Bongkah SIR

Penilaian mutu secara spesifikasi teknis didasarkan pada hasil analisa dari beberapa

syarat uji.

Tabel 2.2. Syarat Uji Mutu

Syarat uji untuk berbagai jenis mutu SIR

Spesifikasi

Yang ditetapkan untuk SIR yaitu penetapan :

- Kadar kotoran

- Kadar abu

- Kadar zat menguap

Karet yang berasal dari lateks biasanya mempunyai PRI yang tinggi, karena

dalam lateks tersebut terdapat bahan- bahan anti oksidan. Tetapi dengan adanya

variasi pada cara- cara pengolahan dapat mempengaruhi jumlah dan jenis anti oksidan

dalam karet, sehingga PRI nya juga dapat berubah. Bila perbandingan antara pro

oksidan dan anti oksidan berubah PRI juga akan berubah (Polhamus. 1962).

Secara singkat akan diuraikan di bawah ini faktor- faktor yang dapat mempengaruhi

PRI:

a. Ion- ion logam

Ion- ion logam seperti Cu, Mn, dan Fe akan merangsang atau mempercepat degradasi

karet pada waktu pemanasan.

Karena itu bahan olah yang terkontaminasi dengan logam- logam tersebut di atas

akan menyebabkan rendahnya PRI (Kroschwitz. 1998).

b. Pencampuran dengan karet skim

Bila lump dicampur dengan karet skim maka SIR yang dihasilkan akan mempunyai

nilai PRI yang rendah, karena karet skim mempunyai kadar Cu yang relative tinggi.

Oleh karena itu pencampuran bahan olah SIR dengan karet skim tidak diperbolehkan.

Adanya pencampuran karet skim ini biasanya dapat diduga jika kadar dalam SIR 0,7

c. Jumlah ammonia

Untuk mempertahankan kestabilan, biasanya lateks diawetkan dengan ammonia. Bila

lateks tersebut akan diolah menjadi SIR harus dijaga kadar ammonia tidak terlalu

tinggi karena hal ini akan mengakibatkan turunnya nilai PRI. Di samping itu juga

akan menambah kebutuhan asam untuk koagulasi.

d. Sinar matahari

Bahan mentah yang terkena sinar matahari langsung akan mengalami penurunan PRI

secara drastic, karena sinar ultra violet yang terkandung dalam sinar matahari akan

menggiatkan oksidasi. Penurunan PRI akan lebih besar jika lump yang disinari sudah

kering.

Penyinaran lump mangkong (Cup Lump) kering selama 6 jam dapat

menyebabkan penurunan PRI ±45%. Dengan alasan tersebut diatas, sedapat mungkin

haruslah diusahakan agar bahan yang akan diolah menjadi SIR tidak terkena sinar

matahari langsung,

f. Perendaman dan Penggilingan

Lump mangkok (Cup Lump) dan skrep biasanya direndam untuk membersihkan

kotoran. Pada perendaman itu ternyata bukan hanya kotoran yang terbuang tetapi anti

oksidan nya juga turut tercuci. Oleh karena itu sangat perlu dijaga agar perendaman

Untuk menurunkan kadar kotoran lump biasanya dilakukan penggilingan

missal dengan pelletizer. Gesekan- gesekan yang timbul pada penggilingan itu dapat

mengakibatkan menurunnya PRI. Biasanya penurunan itu tergantung dari kondisi

bahan mentah dan peralatannya.

g. Perlakuan dengan bahan kimia

jika dianggap perlu, PRI dapat diperbaiki dengan cara merendam karet yang telah

dibutirkan dengan bahan kimia. Bahan kimia yang dapat digunakan menaikkan PRI

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Indonesia adalah salah satu Negara penghasil karet terbesar di dunia. Produk karet

Indonesia adalah jenis karet remah (Crumb Rubber) yang dikenal sebagai karet

Standar Indonesia Rubber (SIR) merupakan jenis karet alam padat yang

diperdagangkan saat ini. Karet ini tergolong kedalam karet spesifikasi teknis, karena

penilaian mutunya didasarkan pada sifat teknis dari parameter dan besaran nilai yang

dipersyaratan dalam penetapan mutu karet (Anwar. 1987).

Jenis karet remah yang menggunakan bahan baku koagulan kebun

digolongkan pada kualitas mutu karet tersebut, seperti SIR 3CV, SIR 3L, SIR 3WF,

SIR 5, SIR 10, SIR 20, yang umumnya diproduksi dari bahan baku olahan koagulum.

Bahan baku biasanya dipasok oleh suatu perkebunan besar yang bersifat teritegrasi

secara baik antara pemasok bahan olahan dan pabrik pengolah (Kunardi. 1969).

Bahan baku untuk menghasilkan karet SIR 10 umumnya mudah dikendalikan

dari segi mutu maupun kesinambungan pasokan bahan baku, karena telah terintegrasi

secara baik, akan tetapi sebaliknya bahan baku yang berasal dari kebun rakyat sangat

dilapangan umumnya masih sangat bervariasi sehingga kurang mendukung mutu

karet.

Bahan baku utama yang digunakan pada pengolahan crumb rubber adalah

lump, cup lump dan slab. Cup Lump adalah lateks yang menggumpal atau telah

terkoagulasi. Jika lateks menggumpal atau terkoagulasi di dalam mangkok

penampung lateks disebut cup lump atau lump mangkok. Sedangkan slab merupakan

lateks pekat yang membeku secara alami..

Lump merupakan koagulum yang terbentuk pada mangkok penampung lateks

kebun beberapa saat setelah penyadapan. Menurut Standar Mutu yang kini berlaku,

proses penggumpalan harus terjadi secara alami atau dengan koagulan yang baik.

Mutu I diberlakukan untuk ketebalan tidak lebih dari 50 mm, mutu II diatas 50

sampai 100 mm, mutu III lebih dari 100 hingga 150 mm, ketebalan di atas 150 mm

digolongkan sebagai mutu IV.

Slab adalah gumpalan (koagulum) yang berasal dari lateks kebun yang

sengaja digumpalkan dengan asam semut dan dari lump mangkok segar yang

direkatkan dengan atau tanpa lateks. Slab tipis tidak boleh dikotori oleh tatal sadap,

kayu, daun, pasir dan benda asing lainnya. Jenis- jenis kontaminan tersebut hasil dari

limbah padat yang dihasilkan dari pabrik Crumb Rubber.

Mutu bahan baku SIR umumnya ditentukan berdasarkan standar kebersihan

bahan, kekeringan bahan, penanganan bahan sebelum dijual atau diolah dipabrik, cara

pembekuan dan juga daerah asal (tumbuhnya karet). banyaknya faktor-faktor yang

dari rakyat, maka variasi mutu bahan baku menjadi bervariasi. Bahan baku yang

digunakan harus bebas dari kontaminasi fisik seperti bokar yang mengandung pasir,

kerikil, tatal, ranting, daun-daun dan bekas-bekas tali (Anonim. 1972).

Selain itu, bahan baku juga harus bebas dari kontaminasi kimia seperti limbah

kompon dan limbah vulkanisat yang berasal dari barang jadi lateks seperti sisa-sisa

(reject) karet busa, sarung tangan, balon putih dan vulkanisat barang jadi lateks

lainnya. Kontaminan yang bersifat kimiawi ini sepintas menyerupai tampilan bokar

sehingga sulit terdeteksi secara kasat mata. Kontaminasi ini akan menyebabkan karet

mudah teroksidasi, memperlemah elastisitas, menurunkan kekuatan tarik, dan

ketahanan sobek dari vulkanisatnya (Kartowiryo. 1989).

Dari penjelasan uraian diatas jelas bahwa perbandingan bahan baku antara

Cup Lump dengan Slab berbeda dalam pemberian jumlah perbandingannya, hal

tersebut berpengaruh dalam hasil mutu produksi karet SIR 10. Hal inilah yang

membuat penulis berminat membahas, dimana hasil pembahasan diwujudkan dalam

bentuk karya akhir dengan judul, “ Pengaruh Perbandingan Bahan Baku Cup Lump

Dengan Slab Untuk Mendapatkan Nilai PRI (Plasticity Retention Index) Terhadap

1.2 Permasalahan

Dari permasalahan yang akan dibahas dalam penelitian ini adalah bagaimana

hasil nilai PRI (Palsticiy Retention Index) dari jenis perbandingan bahan baku Cup

Lump dengan Slab yang beragam yang menghasilkan mutu SIR 10.

1.3 Tujuan

1. Untuk mengetahui pengaruh perbandingan bahan baku Cup Lump dengan Slab

agar menghasilkan mutu produksi karet SIR 10.

2. Untuk mengetahui nilai PRI pada SIR 10 sesuai dengan data percobaan.

1.4 Manfaat

1. Memberikan pengetahuan pada penulis bagaimana hubungan antara variasi

perbandingan antara bahan baku Cup Lump dengan Slab pada karet remah.

2. Memberikan pengetahuan pada penulis bagaimana hasil dari Plasticity Retention

PENGARUH PERBANDINGAN BAHAN BAKU CUP LUMP

DENGAN SLAB UNTUK MENDAPATKAN NILAI PRI

TERHADAP MUTU CRUMB RUBBER SIR 10

DI PT.PERKEBUNAN NUSANTARA III

ABSTRAK

Telah dilakukan percobaan untuk mengetahui pengaruh bahan baku terhadap nilai PRI (Plasticity Retentuin Index) pada mutu Crumb Rubber. Dimana perbandingan dengan pencampuran bahan baku yang beragam yaitu, Cup Lump : Slab “ 2:1 ; 4:1 ; 5:1 ; 3:2” dan Slab : Cup Lump “ 2:1 ; 3:1 ; 4:1 ; 5:1 ; 2:3.

COMPARISON OF THE EFFECT OF RAW MATERIALS CUP

LUMP WITH SLAB PRI (PLASTICITY RETENTION INDEX)

TO GET VALUE OF CRUMB RUBBER QUALITY SIR 10

IN PT. PERKEBUNAN NUSANTARA III

ABSTRACT

Experiments have been conducted to determine the effect of raw material to the value of PRI (Plasticity Retention Index) on the quality Crumb Rubber. Where compared with mixing various raw materials. Namely, Cup Lump : Slab “ 2:1 ; 4:1 ; 5:1 ; 3:2 and Slab : Cup Lump “2:1 ; 3:1 ;4:1 ;5:1 ; 2:3.

PENGARUH PERBANDINGAN BAHAN BAKU CUP LUMP

DENGAN SLAB UNTUK MENDAPATKAN NILAI PRI

(PLASTICITY RETENTION INDEX) TERHADAP

MUTU CRUMB RUBBER SIR 10 DI

PT. PERKEBUNAN NUSANTARA III

TUGAS AKHIR

AMELIA ANJANI SINAGA

102401034

PROGRAM STUDI DIPLOMA 3 KIMIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PERBANDINGAN BAHAN BAKU CUP LUMP

DENGAN SLAB UNTUK MENDAPATKAN NILAI PRI

(PLASTICITY RETENTION INDEX) TERHADAP

MUTU CRUMB RUBBER SIR 10 DI

PT. PERKEBUNAN NUSANTARA III

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat Memperoleh Ahli Madya

AMELIA ANJANI SINAGA 102401034

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Pengaruh Perbandingan Bahan Baku Cup Lump

dengan Slab Untuk Mendapatkan Nilai PRI (Plasticity Retention Index) Terhadap Mutu Crumb Rubber SIR 10 Di PT. Perkebunan Nusantara III

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di

Medan, Juni 2013

Program Studi D3 Kimia

Ketua, Pembimbing

Dra. Emma Zaidar Nasution, M.Si Dr. Adil Ginting, M.Sc

NIP. 195512181987012001 NIP. 195307041980031002

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH PERBANDINGAN BAHAN BAKU CUP LUMP DENGAN SLAB UNTUK MENDAPATKAN NILAI PRI (PLASTICITY RETENTION

INDEX) TERHADAP MUTU CRUMB RUBBER SIR 10 DI PT. PERKEBUNAN NUSANTARA III

TUGAS AKHIR

Saya mengakui bahwa Tugas Akhir ini adalah hasil kerja saya sendiri.kecuali

beberapa dari ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2013

AMELIA ANJANI SINAGA

PENGHARGAAN

Bismillaahhirrohmaanirrohiim,

Alhamdulillaahi Robbil aalamiin Penulis ucapkan sebagai suatu ungkapan rasa

syukur kepada Allah SWT yang Maha Esa atas kuasanya yang tetap mencurahkan

berkah, rahmat, nikmat kesehatan jasmani dan rohani. Shalawat dan salam Penulis

hanturkan kepada Nabi Muhammad SAW yang telah mengemban risalah dan

mengalirkan nilai-nilai islam dalam rangkaian tarbiah kepada seluruh umat.

Alhamdulillah tidak habisnya Penulis ucapkan rasa syukur, Atas ridho Allah SWT

Penlis dapat menyelesaikan Tugas Akhir dengan judul Pengaruh Perbandingan Bahan

Baku Cup Lump Dengan Slab Untuk Mendapatkan Nilai PRI (Plasticity Retention

Index) Terhadap Mutu Crumb Rubber SIR 10.

Terimakasih penulis sampaikan kepada Dr. Adil Ginting, M.Sc selaku

pembimbing yang telah meluangkan waktunya selama penyusunan Tugas Akhir ini.

Terimakasih kepada Dr. Rumondang, M.S dan Drs. Albert Pasaribu, M.Sc selaku

Ketua Departemen dan Sekretaris Departemen Kimia FMIPA-USU Medan, Dra.

Emma Zaidar Nasution, M.Si selaku Ketua Program Studi D3 Kimia, Dekan dan

Pembantu Dekan FMIPA USU, seluruh Staff dan Dosen Kimia FMIPA USU,

pegawai FMIPA USU dan rekan- rekan kuliah. Akhirnya tidak terlupakan kepada

Bapak, Ibu dan Keluarga yang selama ini memberikan bantuan dan dorongan yang

diperlukan, serta orang- orang terdekat saya. Semoga Tuhan Yang Maha Esa akan

PENGARUH PERBANDINGAN BAHAN BAKU CUP LUMP

DENGAN SLAB UNTUK MENDAPATKAN NILAI PRI

TERHADAP MUTU CRUMB RUBBER SIR 10

DI PT.PERKEBUNAN NUSANTARA III

ABSTRAK

Telah dilakukan percobaan untuk mengetahui pengaruh bahan baku terhadap nilai PRI (Plasticity Retentuin Index) pada mutu Crumb Rubber. Dimana perbandingan dengan pencampuran bahan baku yang beragam yaitu, Cup Lump : Slab “ 2:1 ; 4:1 ; 5:1 ; 3:2” dan Slab : Cup Lump “ 2:1 ; 3:1 ; 4:1 ; 5:1 ; 2:3.

COMPARISON OF THE EFFECT OF RAW MATERIALS CUP

LUMP WITH SLAB PRI (PLASTICITY RETENTION INDEX)

TO GET VALUE OF CRUMB RUBBER QUALITY SIR 10

IN PT. PERKEBUNAN NUSANTARA III

ABSTRACT

Experiments have been conducted to determine the effect of raw material to the value of PRI (Plasticity Retention Index) on the quality Crumb Rubber. Where compared with mixing various raw materials. Namely, Cup Lump : Slab “ 2:1 ; 4:1 ; 5:1 ; 3:2 and Slab : Cup Lump “2:1 ; 3:1 ;4:1 ;5:1 ; 2:3.

Bab 4. Data dan Pembahasan

4.1. Data Percobaan 34

4.1.1. Penentuan Nilai PRI 35

4.2. Pembahasan 38

Bab 5. Kesimpulan dan saran

5.1. Kesimpulan 39

5.2. Saran 40

DAFTAR TABEL

Nomor Judul Halaman

Tabel

2.1. Mutu Crumb Rubber dan Penyebabnya 24

2.2. Syarat Uji Mutu 25

4.1. Perbandingan Bahan Baku 33

4.2. Pengujian Po/ PRI 34

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran

1. Bahan Baku Slab 7

2. Bahan Cup Lump 8

3. Alat Wallace Punch 30

4. Alat Plastimeter 30