KERUING (

Dipterocarpus

sp

.

Gaertner f.)

MUHAMAD ALKAF

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PADA KAYU MERBAU

(

Intsia bijuga

Thouars) DAN

KERUING (

Dipterocarpus

sp

.

Gaertner f.)

Oleh :

MUHAMAD ALKAF

E24103023

Skripsi

:sebagai syarat untuk memperoleh gelar Sarjana Kehutanan pada

Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus

sp. Gaertner f.). Dibimbing oleh YUSUF SUDO HADI dan M. I. ISKANDAR.

Ada lebih dari 4000 jenis kayu di Indonesia yang memiliki keragaman sifat maupun ciri-cirinya. Banyak diantara jenis kayu tersebut memiliki kandungan zat ekstraktif tinggi. Beberapa jenis kayu yang memiliki kandungan zat ekstraktif tinggi

yaitu jenis kayu Merbau (Intsia spp) dan Keruing (Dypterocarpus spp). Zat ekstraktif

dalam kayu dapat mempengaruhi sifat perekatan dan mengeluarkan warna setelah pengolahan. Untuk itu diperlukan suatu upaya agar kayu-kayu yang memiliki zat ekstraktif tinggi dapat dimanfaatkan untuk produk-produk kayu komposit dan kayu pertukangan dengan kualitas yang baik. Penelitian ini bertujuan untuk menguji mutu produk kayu lamina 3 lapis dan 5 lapis dengan menggunakan perekat Tanin Resorsinol Formaldehida serta menguji mutu produk moulding dari kayu Merbau dan Keruing setelah diberi perlakuan perebusan dengan air dan perlakuan vakum tekan dengan parafin.

Metode penelitian dimulai dengan melakukan pengujian kelarutan kayu dalam air panas, air dingin, dan alkohol-benzena. Untuk mengatasi zat ekstraktif, kedua jenis kayu dibagi menjadi 3 kelompok perlakuan yaitu kontrol, perebusan dengan air, dan vakum tekan dengan parafin. Kayu lamina yang dibuat dibagi menjadi kayu lamina 3 dan 5 lapis. Pengujian pada kayu lamina meliputi uji kerapatan, kadar air, keteguhan geser, MOE, dan MOR. Pengujian pada moulding meliputi pengujian sifat penyerutan, pengampelasan, pembentukan, dan pemboran sehingga dapat diketahui kelas pemesinannya.

Dari hasil penelitian diperoleh data bahwa kayu Merbau memiliki

kandungan zat ekstraktif yang lebih tinggi bila dibandingkan dengan kayu Keruing. Kerapatan kayu lamina yang diberi perlakuan perebusan dengan air menurun dengan rata-rata penurunan sebesar 6,32 % sedangkan kerapatan kayu lamina yang diberi

perlakuan vakum tekan dengan parafin cenderung meningkat dengan rata-rata

peningkatan sebesar 6,61 % bila dibandingkan dengan kontrol. Kadar air kayu lamina telah memenuhi standar JAS 2003 yaitu dibawah 15 %. Nilai keteguhan geser kayu lamina Merbau lebih baik bila dibandingkan dengan Keruing, namun nilai MOE dan MOR kayu lamina Keruing lebih baik bila dibandingkan dengan Merbau. Kayu lamina 3 lapis memiliki nilai keteguhan geser, MOE, dan MOR yang lebih baik bila dibandingkan kayu lamina 5 lapis. Kualitas pemesinan kayu Keruing termasuk kelas sangat baik (Kelas I) dalam penyerutan, pengampelasan, dan pembentukan, tetapi dalam pemboran masih termasuk kelas baik (Kelas II).

Kayu lamina yang diberi perlakuan vakum tekan dengan parafin memiliki sifat mekanis yang lebih baik bila dibandingkan dengan perebusan dengan air dan kontrol. Kualitas moulding kayu Keruing dapat ditingkatkan dari kualitas II (baik) menjadi kualitas I (sangat baik) dengan memberikan perlakuan awal berupa perebusan dengan air atau vakum tekan dengan parafin. Kualitas moulding kayu Merbau sudah tergolong kualitas I (sangat baik), namun dapat juga ditingkatkan dengan memberikan perlakuan awal berupa perebusan dengan air atau vakum tekan dengan parafin.

Dengan ini saya menyatakan bahwa skripsi berjudul “Peningkatan Mutu

Kayu Lamina dan Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus sp. Gaertner f.)” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan

sebagai karya ilmiah pada perguruan tinggi maupun lembaga manapun. Sumber

informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Bogor, Desember 2007

Gaertner f.)

Nama : Muhamad Alkaf

NIM : E24103023

Menyetujui : Komisi Pembimbing

Ketua, Anggota,

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr Ir. M.I. Iskandar, MM

NIP. 130 687 459 NIP. 080 052 270

Mengetahui :

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M.Agr NIP. 131 578 788

KATA PENGANTAR

Penulis memanjatkan puji dan syukur kehadirat Allah SWT atas segala

limpahan rahmat dan kasih sayang-Nya sehingga karya ilmiah ini berhasil

diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan di Pusat

Penelitian dan Pengembangan Hasil Hutan pada bulan Juli 2007 – Oktober 2007

adalah Peningkatan Mutu Kayu Lamina dan Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus sp. Gaertner f.).

Penulis mengucapkan terima kasih kepada Bapak Prof. Dr. Ir. Yusuf Sudo

Hadi, M.Agr. dan Bapak Ir. M.I. Iskandar, MM selaku pembimbing. Penulis juga

mengucapkan terima kasih kepada Bapak Adi Santoso, Bapak Atin, Bapak Agus,

Bapak Ujang, Bapak Heri, Bapak Usep, Bapak Didik, Bapak Amin, Mas Kiki,

Mas Omo serta Ibu Umi yang telah membantu penulis selama pengumpulan data.

Ungkapan terima kasih juga disampaikan kepada Bapak, Ibu, Kakak dan Adik

tercinta serta seluruh keluarga dan teman-teman atas segala doa dan kasih

sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2007

Penulis dilahirkan di Kecamatan Rembang, Kabupaten Rembang, Provinsi

Jawa Tengah pada tanggal 22 November 1985 sebagai anak kedua dari tiga

bersaudara pasangan Mufid, S.Pd. dan Kasri Astuti.

Pada tahun 2003 penulis lulus dari SMU Negeri 1 Rembang dan pada tahun

yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB

(USMI). Penulis diterima di Program Studi Hasil Hutan, Fakultas Kehutanan.

Selama menuntut ilmu di IPB, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai anggota Koperasi Mahasiswa, staf Departemen

Kemahasiswaan dan Kesejahteraan Sosial BEM-E (Badan Eksekutif Mahasiswa

Fakultas Kehutanan) tahun 2004-2005, Wakil Ketua Omda HKRB (Organisasi

Mahasiswa Daerah Himpunan Keluarga Rembang di Bogor) tahun 2005-2006 dan

staf Departemen Human Resource and Development, ASEAN Forestry Student Association (AFSA) tahun 2005-2006. Penulis pernah menjadi asisten praktikum mata kuliah Inventarisasi Sumberdaya Hutan pada tahun ajaran 2006-2007.

Penulis juga melakukan Praktek Pengenalan Hutan di KPH Banyumas Barat dan

KPH Banyumas Timur serta Praktek Pengelolaan Hutan di Ngawi pada tahun

2006. Pada tahun 2007 penulis melaksanakan Praktek Kerja Lapang di CV. Citra

Jepara Furniture Exporter di Kabupaten Semarang.

Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan

skripsi dengan judul “Peningkatan Mutu Kayu Lamina dan Moulding pada kayu

Keberhasilan penulisan skripsi ini tidak lepas dari peran banyak pihak

yang baik secara langsung maupun tidak telah membantu, sehingga penulis

mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr selaku Ketua Komisi Pembimbing dan

Ir. M. I. Iskandar, MM selaku Anggota Komisi Pembimbing yang telah

membimbing dan mengarahkan penulis selama penyusunan skripsi.

2. Ir. M. Chamim Mashar, MM selaku dosen penguji dari Departemen

Manajemen Hutan dan Dr. Ir. Endes N. Dahlan, MS selaku dosen penguji dari

Departemen Konservasi Sumber Daya Hutan dan Ekowisata atas masukan dan

saran untuk penulisan skripsi ini.

3. Bapak, Ibu, Mbak Aniq, dan Dik Fia atas perhatian, doa dan kasih sayangnya.

4. Seluruh staf Pusat Penelitian dan Pengembangan Hasil Hutan yang telah

membantu penulis dalam melaksanakan penelitian.

5. Firman, Adam, dan Fika sebagai sahabat seperjuangan, atas segala bantuan

dalam penelitian hingga penulisan skripsi ini.

6. Elza Havid, S.Hut atas kesabaran, perhatian, dan kasih sayangnya.

7. Yudha, Fatichul, Iid, Bram, Ismail, Hanif, Hasyim, Deny, Dicky, Agung,

Tyas, Bambang, Haris, Wisnu, dan semua keluarga besar Wisma As-Shobirin.

8. Danang, Sahat, Hotman, Endro, Eka, Cecep, Salim, Agung, Wina, Dina,

Listya, Mayang, Welly, Pury, Tya, Lia, Iin, dan semua keluarga besar

Departemen Hasil Hutan atas persaudaraannya selama ini.

9. Rekan-rekan di Departemen MNH, Silvikultur, dan KSH 40.

10. Shinta, Dhani, Dian, Sutin, Bunga, Yani, Ari, Diah, Umi, Agus, Dona, Alaiq,

Rusidi, Wisnu dan saudara-saudaraku semua di HKRB.

11. Fahmi, Tomy, Suno, Wawan, Bagus, Anang, Idho, Angie, Yuli, Dyta, Dinda,

Dewi, Candra, dan Tyas atas persahabatan kita.

Halaman

KATA PENGANTAR... i

DAFTAR TABEL... ii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN... v

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Hipotesis... 2

1.4. Manfaat ... 2

BAB II TINJAUAN PUSTAKA 2.1. Kayu Laminasi ... 3

2.2. Moulding... 4

2.3. Zat Ekstraktif Kayu... 5

2.4. Perekat Tanin dan Perekatan... 7

2.5. Faktor Kayu... 9

BAB III BAHAN DAN METODE 3.1. Waktu dan Tempat Penelitian... 11

3.2. Bahan dan Alat... 11

3.3. Rancangan Percobaan ... 11

3.4. Pelaksanaan Penelitian... 12

3.4.1. Pengujian zat ekstraktif kayu... 12

3.4.2. Upaya mengatasi zat ekstraktif... 14

3.4.3. Pembuatan dan pengujian kayu lamina ... 15

3.4.4. Pembuatan dan pengujian moulding ... 18

BAB IV HASIL DAN PEMBAHASAN 4.1. Zat Ekstraktif Kayu... 21

4.2. Kayu Lamina... 22

4.2.1. Kerapatan... 22

4.2.4. Keteguhan lentur ... 34

4.3. Moulding... 39

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 46

5.2. Saran... 46

DAFTAR PUSTAKA ... 47

KERUING (

Dipterocarpus

sp

.

Gaertner f.)

MUHAMAD ALKAF

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PADA KAYU MERBAU

(

Intsia bijuga

Thouars) DAN

KERUING (

Dipterocarpus

sp

.

Gaertner f.)

Oleh :

MUHAMAD ALKAF

E24103023

Skripsi

:sebagai syarat untuk memperoleh gelar Sarjana Kehutanan pada

Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus

sp. Gaertner f.). Dibimbing oleh YUSUF SUDO HADI dan M. I. ISKANDAR.

Ada lebih dari 4000 jenis kayu di Indonesia yang memiliki keragaman sifat maupun ciri-cirinya. Banyak diantara jenis kayu tersebut memiliki kandungan zat ekstraktif tinggi. Beberapa jenis kayu yang memiliki kandungan zat ekstraktif tinggi

yaitu jenis kayu Merbau (Intsia spp) dan Keruing (Dypterocarpus spp). Zat ekstraktif

dalam kayu dapat mempengaruhi sifat perekatan dan mengeluarkan warna setelah pengolahan. Untuk itu diperlukan suatu upaya agar kayu-kayu yang memiliki zat ekstraktif tinggi dapat dimanfaatkan untuk produk-produk kayu komposit dan kayu pertukangan dengan kualitas yang baik. Penelitian ini bertujuan untuk menguji mutu produk kayu lamina 3 lapis dan 5 lapis dengan menggunakan perekat Tanin Resorsinol Formaldehida serta menguji mutu produk moulding dari kayu Merbau dan Keruing setelah diberi perlakuan perebusan dengan air dan perlakuan vakum tekan dengan parafin.

Metode penelitian dimulai dengan melakukan pengujian kelarutan kayu dalam air panas, air dingin, dan alkohol-benzena. Untuk mengatasi zat ekstraktif, kedua jenis kayu dibagi menjadi 3 kelompok perlakuan yaitu kontrol, perebusan dengan air, dan vakum tekan dengan parafin. Kayu lamina yang dibuat dibagi menjadi kayu lamina 3 dan 5 lapis. Pengujian pada kayu lamina meliputi uji kerapatan, kadar air, keteguhan geser, MOE, dan MOR. Pengujian pada moulding meliputi pengujian sifat penyerutan, pengampelasan, pembentukan, dan pemboran sehingga dapat diketahui kelas pemesinannya.

Dari hasil penelitian diperoleh data bahwa kayu Merbau memiliki

kandungan zat ekstraktif yang lebih tinggi bila dibandingkan dengan kayu Keruing. Kerapatan kayu lamina yang diberi perlakuan perebusan dengan air menurun dengan rata-rata penurunan sebesar 6,32 % sedangkan kerapatan kayu lamina yang diberi

perlakuan vakum tekan dengan parafin cenderung meningkat dengan rata-rata

peningkatan sebesar 6,61 % bila dibandingkan dengan kontrol. Kadar air kayu lamina telah memenuhi standar JAS 2003 yaitu dibawah 15 %. Nilai keteguhan geser kayu lamina Merbau lebih baik bila dibandingkan dengan Keruing, namun nilai MOE dan MOR kayu lamina Keruing lebih baik bila dibandingkan dengan Merbau. Kayu lamina 3 lapis memiliki nilai keteguhan geser, MOE, dan MOR yang lebih baik bila dibandingkan kayu lamina 5 lapis. Kualitas pemesinan kayu Keruing termasuk kelas sangat baik (Kelas I) dalam penyerutan, pengampelasan, dan pembentukan, tetapi dalam pemboran masih termasuk kelas baik (Kelas II).

Kayu lamina yang diberi perlakuan vakum tekan dengan parafin memiliki sifat mekanis yang lebih baik bila dibandingkan dengan perebusan dengan air dan kontrol. Kualitas moulding kayu Keruing dapat ditingkatkan dari kualitas II (baik) menjadi kualitas I (sangat baik) dengan memberikan perlakuan awal berupa perebusan dengan air atau vakum tekan dengan parafin. Kualitas moulding kayu Merbau sudah tergolong kualitas I (sangat baik), namun dapat juga ditingkatkan dengan memberikan perlakuan awal berupa perebusan dengan air atau vakum tekan dengan parafin.

Dengan ini saya menyatakan bahwa skripsi berjudul “Peningkatan Mutu

Kayu Lamina dan Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus sp. Gaertner f.)” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan

sebagai karya ilmiah pada perguruan tinggi maupun lembaga manapun. Sumber

informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Bogor, Desember 2007

Gaertner f.)

Nama : Muhamad Alkaf

NIM : E24103023

Menyetujui : Komisi Pembimbing

Ketua, Anggota,

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr Ir. M.I. Iskandar, MM

NIP. 130 687 459 NIP. 080 052 270

Mengetahui :

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M.Agr NIP. 131 578 788

KATA PENGANTAR

Penulis memanjatkan puji dan syukur kehadirat Allah SWT atas segala

limpahan rahmat dan kasih sayang-Nya sehingga karya ilmiah ini berhasil

diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan di Pusat

Penelitian dan Pengembangan Hasil Hutan pada bulan Juli 2007 – Oktober 2007

adalah Peningkatan Mutu Kayu Lamina dan Moulding pada Kayu Merbau (Intsia bijuga Thouars) dan Keruing (Dipterocarpus sp. Gaertner f.).

Penulis mengucapkan terima kasih kepada Bapak Prof. Dr. Ir. Yusuf Sudo

Hadi, M.Agr. dan Bapak Ir. M.I. Iskandar, MM selaku pembimbing. Penulis juga

mengucapkan terima kasih kepada Bapak Adi Santoso, Bapak Atin, Bapak Agus,

Bapak Ujang, Bapak Heri, Bapak Usep, Bapak Didik, Bapak Amin, Mas Kiki,

Mas Omo serta Ibu Umi yang telah membantu penulis selama pengumpulan data.

Ungkapan terima kasih juga disampaikan kepada Bapak, Ibu, Kakak dan Adik

tercinta serta seluruh keluarga dan teman-teman atas segala doa dan kasih

sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2007

Penulis dilahirkan di Kecamatan Rembang, Kabupaten Rembang, Provinsi

Jawa Tengah pada tanggal 22 November 1985 sebagai anak kedua dari tiga

bersaudara pasangan Mufid, S.Pd. dan Kasri Astuti.

Pada tahun 2003 penulis lulus dari SMU Negeri 1 Rembang dan pada tahun

yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB

(USMI). Penulis diterima di Program Studi Hasil Hutan, Fakultas Kehutanan.

Selama menuntut ilmu di IPB, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai anggota Koperasi Mahasiswa, staf Departemen

Kemahasiswaan dan Kesejahteraan Sosial BEM-E (Badan Eksekutif Mahasiswa

Fakultas Kehutanan) tahun 2004-2005, Wakil Ketua Omda HKRB (Organisasi

Mahasiswa Daerah Himpunan Keluarga Rembang di Bogor) tahun 2005-2006 dan

staf Departemen Human Resource and Development, ASEAN Forestry Student Association (AFSA) tahun 2005-2006. Penulis pernah menjadi asisten praktikum mata kuliah Inventarisasi Sumberdaya Hutan pada tahun ajaran 2006-2007.

Penulis juga melakukan Praktek Pengenalan Hutan di KPH Banyumas Barat dan

KPH Banyumas Timur serta Praktek Pengelolaan Hutan di Ngawi pada tahun

2006. Pada tahun 2007 penulis melaksanakan Praktek Kerja Lapang di CV. Citra

Jepara Furniture Exporter di Kabupaten Semarang.

Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan

skripsi dengan judul “Peningkatan Mutu Kayu Lamina dan Moulding pada kayu

Keberhasilan penulisan skripsi ini tidak lepas dari peran banyak pihak

yang baik secara langsung maupun tidak telah membantu, sehingga penulis

mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr selaku Ketua Komisi Pembimbing dan

Ir. M. I. Iskandar, MM selaku Anggota Komisi Pembimbing yang telah

membimbing dan mengarahkan penulis selama penyusunan skripsi.

2. Ir. M. Chamim Mashar, MM selaku dosen penguji dari Departemen

Manajemen Hutan dan Dr. Ir. Endes N. Dahlan, MS selaku dosen penguji dari

Departemen Konservasi Sumber Daya Hutan dan Ekowisata atas masukan dan

saran untuk penulisan skripsi ini.

3. Bapak, Ibu, Mbak Aniq, dan Dik Fia atas perhatian, doa dan kasih sayangnya.

4. Seluruh staf Pusat Penelitian dan Pengembangan Hasil Hutan yang telah

membantu penulis dalam melaksanakan penelitian.

5. Firman, Adam, dan Fika sebagai sahabat seperjuangan, atas segala bantuan

dalam penelitian hingga penulisan skripsi ini.

6. Elza Havid, S.Hut atas kesabaran, perhatian, dan kasih sayangnya.

7. Yudha, Fatichul, Iid, Bram, Ismail, Hanif, Hasyim, Deny, Dicky, Agung,

Tyas, Bambang, Haris, Wisnu, dan semua keluarga besar Wisma As-Shobirin.

8. Danang, Sahat, Hotman, Endro, Eka, Cecep, Salim, Agung, Wina, Dina,

Listya, Mayang, Welly, Pury, Tya, Lia, Iin, dan semua keluarga besar

Departemen Hasil Hutan atas persaudaraannya selama ini.

9. Rekan-rekan di Departemen MNH, Silvikultur, dan KSH 40.

10. Shinta, Dhani, Dian, Sutin, Bunga, Yani, Ari, Diah, Umi, Agus, Dona, Alaiq,

Rusidi, Wisnu dan saudara-saudaraku semua di HKRB.

11. Fahmi, Tomy, Suno, Wawan, Bagus, Anang, Idho, Angie, Yuli, Dyta, Dinda,

Dewi, Candra, dan Tyas atas persahabatan kita.

Halaman

KATA PENGANTAR... i

DAFTAR TABEL... ii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN... v

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Hipotesis... 2

1.4. Manfaat ... 2

BAB II TINJAUAN PUSTAKA 2.1. Kayu Laminasi ... 3

2.2. Moulding... 4

2.3. Zat Ekstraktif Kayu... 5

2.4. Perekat Tanin dan Perekatan... 7

2.5. Faktor Kayu... 9

BAB III BAHAN DAN METODE 3.1. Waktu dan Tempat Penelitian... 11

3.2. Bahan dan Alat... 11

3.3. Rancangan Percobaan ... 11

3.4. Pelaksanaan Penelitian... 12

3.4.1. Pengujian zat ekstraktif kayu... 12

3.4.2. Upaya mengatasi zat ekstraktif... 14

3.4.3. Pembuatan dan pengujian kayu lamina ... 15

3.4.4. Pembuatan dan pengujian moulding ... 18

BAB IV HASIL DAN PEMBAHASAN 4.1. Zat Ekstraktif Kayu... 21

4.2. Kayu Lamina... 22

4.2.1. Kerapatan... 22

4.2.4. Keteguhan lentur ... 34

4.3. Moulding... 39

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 46

5.2. Saran... 46

DAFTAR PUSTAKA ... 47

DAFTAR TABEL

No. Halaman

1. Nilai kelarutan kayu Keruing dan Merbau ... 6

2. Klasifikasi jenis kayu daun lebar Indonesia atas dasar komponen kimia .... 7

3. Sifat-sifat kopolimer perekat Tanin Resorsinol Formaldehida (TRF) ... 9

4. Bentuk cacat dan sifat pemesinan yang diamati... 18

5. Nilai bebas cacat dan klasifikasi sifat pemesinan... 20

6. Nilai kelarutan kayu ... 21

7. Kerapatan kayu lamina ... 23

8. Sidik ragam kerapatan kayu lamina ... 23

9. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan, dan perlakuan awal terhadap kerapatan kayu lamina ... 24

10. Kadar air kayu lamina ... 26

11. Sidik ragam kadar air kayu lamina... 26

12. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan, dan perlakuan awal terhadap kadar air kayu lamina... 27

13. Keteguhan geser dan persentase kerusakan kayu lamina pada uji kering .... 29

14. Keteguhan geser dan persentase kerusakan kayu lamina pada uji basah ... 29

15. Sidik ragam keteguhan geser kayu lamina pada uji kering ... 30

16. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan, dan perlakuan awal terhadap keteguhan geser kayu lamina pada uji kering ... 31

17. Sidik ragam keteguhan geser kayu lamina pada uji basah ... 32

18. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan, dan perlakuan awal terhadap keteguhan geser kayu lamina pada uji basah... 32

19. MOE dan MOR kayu lamina... 35

20. Sidik ragam modulus elastisitas (MOE) kayu lamina ... 36

21. Hasil uji jarak Duncan pengaruh jumlah lapisan dan perlakuan awal terhadap modulus elastisitas (MOE) kayu lamina ... 36

22. Sidik ragam modulus patah (MOR) kayu lamina... 37

23. Hasil uji jarak Duncan pengaruh jumlah lapisan dan perlakuan awal terhadap modulus patah (MOR) kayu lamina ... 37

24. Sifat penyerutan... 40

26. Sifat pembentukan ... 42

27. Sifat pemboran... 43

DAFTAR GAMBAR

No. Halaman

1. Perekat Tanin Resorsinol Formaldehida (TRF) ... 7

2. Strutur kimia TRF... 8

3. Perkiraan reaksi pembentukan TRF (Pizzi 1994)... 9

4. Perlakuan perebusan dengan air ... 15

5. Perlakuan vakum tekan sengan parafin cair ... 15

6. Pola contoh uji keteguhan geser ... 16

7. Pola contoh uji keteguhan lentur ... 17

8. Proses penyerutan... 20

9. Proses pengampelasan ... 20

10. Proses pembentukan ... 20

11. Proses pemboran... 20

12. Grafik nilai rata-rata kerapatan kayu lamina ... 24

13. Grafik nilai rata-rata kadar air kayu lamina ... 27

14. Grafik nilai rata-rata keteguhan geser : (a) kondisi kering, (b) kondisi basah; dan kerusakan kayu : (c) kondisi kering,

(d) kondisi basah... 33

15. Grafik nilai rata-rata MOE kayu lamina... 38

DAFTAR LAMPIRAN

No. Halaman

1. Nilai kelarutan kayu dalam air panas ... 51

2. Nilai kelarutan kayu dalam air dingin ... 51

3. Nilai kelarutan kayu dalam etanol-benzena ... 52

4. Nilai kadar air untuk pengujian kelarutan dalam air panas dan air dingin... 53

5. Nilai kadar air untuk pengujian kelarutan dalam alkohol-benzana ... 53

6. Nilai kerapatan kayu lamina 3 lapis ... 54

7. Nilai kerapatan kayu lamina 5 lapis ... 55

8. Nilai kadar air kayu lamina 3 lapis dan 5 lapis ... 56

9. Nilai keteguhan geser kayu lamina 3 lapis (uji kering)... 57

10. Nilai keteguhan geser kayu lamina 3 lapis (uji basah)... 58

11. Nilai keteguhan geser kayu lamina 5 lapis bagian kanan (uji kering)... 59

12. Nilai keteguhan geser kayu lamina 5 lapis bagian kiri (uji kering)... 60

13. Nilai keteguhan geser kayu lamina 5 lapis bagian tengah (uji kering)... 61

14. Nilai keteguhan geser kayu lamina 5 lapis bagian kanan(uji basah)... 62

15. Nilai keteguhan geser kayu lamina 5 lapis bagian kiri(uji basah)... 63

16. Nilai keteguhan geser kayu lamina 5 lapis bagian tengah (uji basah)... 64

17. Nilai keteguhan lentur kayu lamina 3 lapis ... 65

18. Nilai keteguhan lentur kayu lamina 5 lapis ... 66

19. Hasil pengujian sifat penyerutan kayu Merbau ... 67

20. Hasil pengujian sifat pengampelasan kayu Merbau ... 68

21. Hasil pengujian sifat pembentukan kayu Merbau ... 69

22. Hasil pengujian sifat pemboran kayu Merbau... 70

23. Hasil pengujian sifat penyerutan kayu Keruing ... 71

24. Hasil pengujian sifat pengampelasan kayu Keruing ... 72

25. Hasil pengujian sifat pembentukan kayu Keruing... 73

26. Hasil pengujian sifat pemboran kayu Keruing ... 74

27. Nilai retensi parafin ke dalam contoh uji moulding ... 75

28. Nilai retensi parafin ke dalam contoh uji kayu lamina... 76

30. Hasil sidik ragam dan uji Duncan kadar air ... 79

31. Hasil sidik ragam dan uji Duncan keteguhan geser (uji kering) ... 81

32. Hasil sidik ragam dan uji Duncan keteguhan geser (uji basah)... 83

33. Hasil sidik ragam dan uji Duncan MOE... 85

34. Hasil sidik ragam dan uji Duncan MOR ... 87

PENDAHULUAN

1.1. Latar Belakang

Kebutuhan kayu terus meningkat seiring dengan peningkatan jumlah

penduduk. Saat ini industri pengolahan kayu dituntut untuk lebih efisien dalam

menggunakan bahan baku kayu serta dituntut untuk meningkatkan kualitas produk

yang dihasilkan. Ada lebih dari 4000 jenis kayu di Indonesia yang memiliki

keragaman sifat maupun ciri-cirinya. Banyak diantara jenis kayu tersebut

memiliki kandungan zat ekstraktif tinggi. Beberapa jenis kayu yang memiliki

kandungan zat ekstraktif tinggi yaitu jenis kayu Merbau (Intsia spp) dan Keruing (Dypterocarpus spp). Suatu jenis kayu dikategorikan mempunyai kadar zat ekstraktif tinggi jika kandungannya lebih dari 4 % (Anonim 1976 diacu dalam

Pari et al 2001). Zat ekstraktif dalam kayu dapat mempengaruhi sifat perekatan dan mengeluarkan warna setelah pengolahan. Untuk itu diperlukan suatu upaya

agar kayu-kayu yang memiliki zat ekstraktif tinggi dapat dimanfaatkan untuk

produk-produk kayu komposit dan kayu pertukangan dengan kualitas yang baik.

Mutu produk kayu komposit seperti kayu lamina serta produk kayu

pertukangan seperti moulding dari kayu yang mengandung zat ekstraktif tinggi

umumnya masih rendah, serta diversifikasi produk masih terbatas, sehingga perlu

dicari teknologi yang sesuai dan memadai. Metode yang dapat dilakukan yaitu

dengan mengurangi kadar zat ekstraktif kayu atau dengan cara mencegah agar zat

ekstraktif tidak keluar. Salah satu cara yang dilakukan untuk mengurangi kadar

zat ekstraktif dalam kayu yaitu perebusan dengan air sedangkan untuk mencegah

agar zat ekstraktif tidak keluar dilakukan dengan memasukkan parafin ke dalam

sel kayu.

1.2. Tujuan

Penelitian ini bertujuan untuk menguji mutu produk kayu lamina 3 lapis

dan 5 lapis dengan menggunakan perekat Tanin Resorsinol Formaldehida serta

menguji mutu produk moulding dari kayu Merbau dan Keruing setelah diberi

1.3. Hipotesis

Kayu Merbau dan Keruing setelah diberi perlakuan perebusan dengan air

dan perlakuan vakum tekan dengan parafin diharapkan dapat dibuat produk kayu

lamina dan moulding dengan kualitas yang lebih baik sesuai standar yang berlaku.

1.4. Manfaat

Upaya untuk mengatasi zat ekstraktif pada kayu Merbau dan Keruing

diharapkan dapat diterapkan pada jenis-jenis kayu lainnya yang juga memiliki zat

TINJAUAN PUSTAKA

2.1. Kayu Laminasi

Brown et al. (1952) mengemukakan bahwa kayu laminasi adalah kayu yang tersusun dari sejumlah papan yang disusun pada arah lebar, kemudian diikat

oleh baut, perekat, atau alat pengikat lainnya dengan persyaratan arah serat papan

saling sejajar.

Produk kayu lamina merupakan salah satu bentuk produk kayu masa

depan yang dapat dibuat dari kayu berdiameter kecil atau kayu berukuran kecil

menjadi kayu berukuran besar melalui suatu proses perekatan yang nantinya bisa

dimanfaatkan untuk tujuan konstruksi struktural (Iskandar dan Santoso 2000).

Kelebihan dari kayu lamina yaitu :

1. Kayu lamina dapat dibuat dengan bentuk dan ukuran yang paling

ekonomis sesuai dengan penggunaannya.

2. Kayu lamina dapat dibuat dari kayu yang berukuran kecil menjadi bahan

konstruksi, sehingga efisiensi pemanfaatan kayu dapat ditingkatkan.

3. Lamina-lamina dapat ditempatkan sesuai dengan besarnya tegangan yang

terjadi pada balok. Kayu yang bermutu rendah dapat ditempatkan pada

bagian balok yang timbul tegangan rendah sedangkan kayu yang bermutu

tinggi ditempatkan pada bagian balok yang timbul tegangan maksimum

(Bodig 1982).

Wirjomartono (1958) mengemukakan beberapa kekurangan dari kayu

lamina yaitu :

1. Persiapan pembuatan kayu berlapis majemuk umumnya memerlukan biaya

yang lebih besar dari konstruksi biasa.

2. Karena baik buruknya tergantung pada kekuatan sambungannya, maka

pembuatannya memerlukan alat-alat khusus untuk keperluan tersebut dan

orang-orang ahli.

3. Adanya kesulitan dalam pengangkutan pada kayu lamina berukuran besar

Prospek kayu lamina di Indonesia akan sangat ditentukan oleh kemajuan

dalam industri bangunan dan arsitektur. Dari segi teknis, kayu-kayu Indonesia

dapat memenuhi, bahkan akan merupakan pendorong bagi industri perkayuan

untuk meningkatkan efisiensi penggunaan kayu (Widarmana 1977 diacu dalam

Sinaga 1989).

2.2. Moulding

Muchtar (1994) menjelaskan bahwa moulding adalah kayu olahan

lanjutan dari kayu gergajian yang dibentuk secara khusus melalui mesin

pembentuk seperti moulder, mesin bubut, mesin ketam (wood working machines) yang berkadar air maksimum 20% serta mempunyai tujuan penggunaan tertentu.

Rahman (2005) mendefinisikan beberapa pengertian antara lain :

1. Moulding umumnya digunakan untuk hiasan.

2. Moulding dapat pula digunakan untuk bangunan struktural dan

non-struktural.

3. Moulding adalah hasil bentukan dari kayu, bentuk tersebut variasinya

sangat luas.

4. Moulding mempunyai variasi yang sangat banyak (lebih dari 100 macam)

dengan berbagai ukuran termasuk bahan parquet flooring. Namun masih mengijinkan bentuk lain diluar bentuk standar asal sesuai dengan pembuat,

penjual dan pembeli.

Muchtar (1994) menjelaskan bahwa sistem pengujian moulding kayu

Indonesia menggunakan sistem visual dan didasarkan pada sistem cacat dengan

mengamati dan menetapkan jenis, ukuran, jumlah, serta penyebaran cacat yang

ada pada moulding yang diuji. Apabila kayu memiliki cacat yang melebihi

ketentuan baik jenis, ukuran, jumlah serta penyebarannya, maka mutu moulding

tersebut menjadi turun atau dapat menyebabkan ditolak diuji.

Pada hakekatnya setiap jenis kayu mempunyai respon yang berbeda-beda

terhadap perlakuan pemesinan yang diterapkan. Respon ini dinilai sebagai sifat

pemesinan kayu. Respon tersebut merupakan indikasi bagi pemakai bahan kayu

tertentu, terutama untuk kegunaan sebagai alat-alat rumah tangga, barang

kerajinan dan lain-lain (Rachman dan Balfas 1989).

Salah satu sifat dasar kayu yang penting adalah kemudahannya untuk

dikerjakan dengan mesin. Setiap jenis kayu memiliki keragaman struktur anatomi,

kandungan kimia, sifat fisis dan mekanis, sehingga saat kayu dikerjakan dengan

mesin juga memberikan respon dengan keragaman yang besar (Supriadi dan

Rachman 2002).

2.3. Zat Ekstraktif Kayu

Zat ekstraktif adalah komponen dari bagian tumbuhan yang dapat

dipisahkan dengan cara ekstraksi menggunakan pelarut netral seperti air, aseton,

alkohol, benzena, eter atau dengan cara volatilisasi memakai uap air. Berdasarkan

sifat substansi, zat ekstraktif dapat digolongkan ke dalam 4 kelompok, yaitu :

1. Kelompok yang mudah menguap yaitu : minyak atsiri, hidrokarbon, eter,

alkohol, aldehid, keton, asam organik dan fenol.

2. Kelompok yang dapat larut dalam pelarut netral yaitu : resin, lemak, dan

zat fenolat.

3. Kelompok yang dapat larut dalam air dingin yaitu : gula, tanin, dan

beberapa zat pewarna tertentu.

4. Kelompok yang dapat larut dalam air panas yaitu : gom dan pati (Badan

Penelitian dan Pengembangan Kehutanan, 1995).

Ekstraktif dapat dipandang sebagai konstituen kayu yang tidak struktural,

hampir seluruhnya terbentuk dari senyawa-senyawa ekstraseluler dan berat

molekul rendah (Sjostrom 1995).

Istilah ekstraktif kayu meliputi sejumlah besar senyawa yang berbeda

yang dapat diekstraksi dari kayu dengan menggunakan pelarut polar dan

non-polar. Dalam arti yang sempit, ekstraktif merupakan senyawa-senyawa yang larut

dalam pelarut organik. Tetapi senyawa-senyawa karbohidrat dan anorganik yang

larut dalam air juga termasuk dalam senyawa yang dapat diekstraksi (Fengel

1995).

Menurut Kliwon (2005), keberadaan zat ekstraktif berpengaruh terhadap

1. Damar (gum), kadar damar yang tinggi menurunkan mutu kayu lamina,

moulding dan kayu lapis. Pada pembuatan venir, kayu gergajian dan

moulding, getah mengumpul pada pisau/ gergaji dan akan mengakibatkan

cacat (kasar lokal). Getah yang sudah mengeras juga mengakibatkan pisau/

gergaji menjadi cepat tumpul.

2. Polifenol (tanin), lebih banyak terdapat pada kayu teras dari pada kayu

gubal. Menyebabkan warna kayu teras lebih coklat dari pada kayu gubal.

Polifenol menyebabkan perubahan warna jika bereaksi dengan besi dan

baja sehingga menjadi berwarna biru hitam pada pisau dan permukaan

venir serta kayu gergajian.

3. Lilin (wax), adanya lilin diperlukan dalam pembuatan venir, sebaliknya

akan menyebabkan keteguhan rekat kayu lapis menjadi rendah.

4. Bahan mineral, seperti kalsium, magnesium, dan silika berkadar tinggi

akan menyebabkan tumpulnya pisau kupas atau mata pisau gergaji cepat

[image:31.612.127.510.411.489.2]tumpul.

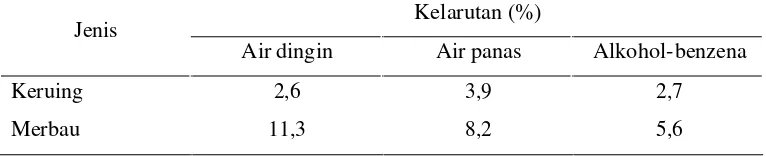

Tabel 1. Nilai kelarutan kayu Keruing dan Merbau

Kelarutan (%) Jenis

Air dingin Air panas Alkohol-benzena

Keruing 2,6 3,9 2,7

Merbau 11,3 8,2 5,6

(Sumber : Martawijaya et al. 1981,1989)

Komponen-komponen yang larut tersebut adalah :

1. Air dingin : tanin, gum, karbohidrat dan pigmen

2. Air panas : tanin, gum, karbohidrat, pigmen dan pati

3. Alkohol-benzena : lemak, resin dan minyak (Anonim 1995 diacu dalam

Tabel 2. Klasifikasi jenis kayu daun lebar Indonesia atas dasar komponen kimia

Kelas Komponen Komponen Kimia

Tinggi Sedang Rendah

Selulosa > 45 % 40 – 45 % < 40 %

Lignin > 33 % 18 – 33 % < 18 %

Pentosan > 24 % 21 – 24 % < 21 %

Ekstraktif > 4 % 2 – 4 % < 2 %

Abu > 6 % 0,2 – 6 % < 0,2 %

(Sumber : Anonim 1976 diacu dalam Pari et al. 2001)

2.4. Perekat Tanin dan Perekatan

Houwink dan Salomon (1967) mengemukakan bahwa perekatan

merupakan suatu peristiwa tarik-menarik antara molekul-molekul dari dua

permukaan yang direkat. Merekatnya dua buah benda yang direkat terjadi

disebabkan adanya gaya tarik menarik antara perekat dengan bahan yang direkat

(gaya adhesi) dan gaya tarik menarik (gaya kohesi) antara perekat dengan perekat/

antara bahan yang direkat.

Perekat berbahan dasar tanin dari ekstrak kulit kayu Mangium memiliki

karakter khas dan daya rekatnya memenuhi persyaratan standar Indonesia dan

Jepang serta setara dengan perekat komersial yang sampai saat ini masih diimpor,

selain itu biaya poduksi perekat tanin lebih ekonomis (Santoso 2005).

Selanjutnya Santoso (2005) mengemukakan bahwa kualitas perekat tanin

relatif setara dengan Fenol Formaldehida (PF) dan Fenol Resorsinol Formaldehida

(PRF). Beberapa nilai parameter memang tidak persis sama dengan perekat

komersial sebagai standar namun kualitas perekatan dari setiap produk tidak

hanya ditentukan berdasarkan nilai parameter tersebut, melainkan komposisi

perekat, dan ramuannya, kualitas bahan baku perekat serta jenis dan ketebalan

kayu. Sedangkan lamanya waktu kempa dalam pembuatan produk tergantung

kepada jenis kayu dan ketebalan produk yang diinginkan.

Berdasarkan strukturnya yang merupakan senyawa polifenol, Tanin

Resorsonol Formaldehida (TRF) sebagai perekat mirip resin fenol resorsinol

formaldehida. Pizzi (1994) menggambarkan struktur kimia TRF sebagai berikut :

Gambar 2. Strutur kimia TRF

Tanin ditambah dengan sedikt fenol, urea, atau resorsinol formaldehida

akan memberikan kekuatan rekat yang baik, tahan terhadap air, dan dapat

digunakan untuk perekat kayu lapis, kayu lamina, papan partikel dan produk

lainnya (Tsoumist 1991 diacu dalam Irawan 2007). Adapun perkiraan reaksi

Gambar 3. Perkiraan reaksi pembentukan TRF (Pizzi 1994)

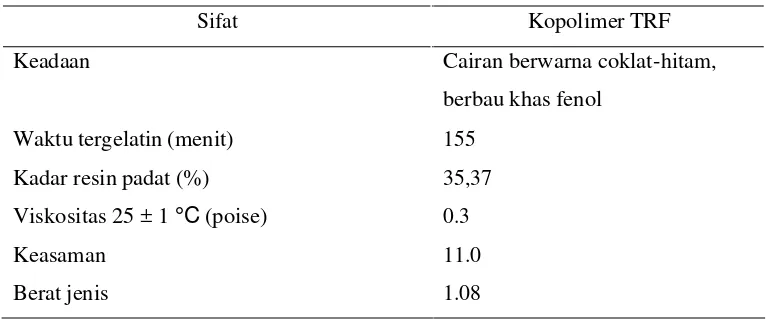

Tabel 3. Sifat-sifat kopolimer perekat Tanin Resorsinol Formaldehida (TRF) :

Sifat Kopolimer TRF

Keadaan

Waktu tergelatin (menit)

Kadar resin padat (%)

Viskositas 25 ± 1 °C (poise)

Keasaman

Berat jenis

Cairan berwarna coklat-hitam,

berbau khas fenol

155

35,37

0.3

11.0

1.08

(Sumber : Santoso & Barly 2005)

2.5. Faktor Kayu

2.5.1. Kayu Keruing (Dipterocarpus sp. Gaertner f.)

a. Nama lain : Lagan (Sumatera), Tempudau, Kerup (Kalimantan), Kruen

(Indonesia).

b. Ciri anatomi : Potongan melintang kayunya berminyak dan lengket,

[image:34.612.126.509.387.549.2]parenkima keliling pembuluh, pori soliter, kayu berwarna merah

kecoklatan.

c. Sifat dan kegunaan : Kayu agak berat dengan berat jenis rata-rata 0,79

(0,51-0,99); Kelas awet : II-IV; Kelas kuat : II- (I-III). Kegunaan : Bahan

bangunan, rangka pintu dan jendela, karoseri truk, perkapalan, lantai

rumah, bantalan rel, perabot rumah tangga (Mandang & Pandit, 2002).

d. Daerah penyebaran : Seluruh Sumatera, Jawa dan Kalimantan

(Martawijaya et al 1981).

2.5.2. Kayu Merbau (Intsia bijuga Thouars)

a. Nama lain : Kayu Besi (Maluku), ’mirabow’, ipil.

b. Ciri anatomi : Riap tumbuh jelas, pori berukuran cukup besar dan

dikelilingi oleh parenkima bentuk sayap tumpul sampai konfluen, pori

berisi endapan berwarna kuning, kayu teras biasanya berwarna coklat

kemerahan.

c. Sifat dan kegunaan : BJ berat 0,81 (0,52-1,04); Kelas awet : I-II; Kelas

kuat I-III. Kegunaan : Bahan bangunan perumahan (balok, tiang, papan),

jembatan, kayu perkapalan, perabot rumah tangga, bahan bubutan, venir,

pintu panel dan jendela, komponen karoseri truk, dinding dekoratif

(Mandang & Pandit 2002).

d. Daerah penyebaran : Seluruh Sumatera, Kalimantan dan Sulawesi, Jawa

Barat, Jawa Tengah, Maluku, Nusa Tenggara Timur dan Papua

BAHAN DAN METODE

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilakukan pada bulan Juli 2007 sampai Oktober 2007,

bertempat di Laboratorium Produk Majemuk serta Laboratorium Penggergajian

dan Pengerjaan, Pusat Penelitian dan Pengembangan Hasil Hutan Bogor.

3.2. Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah balok kayu Merbau

(Intsia bijuga) dan Keruing (Dipterocarpus sp). Perekat yang digunakan yaitu jenis Tanin Resorsinol Formaldehida (TRF). Bahan kimia yang digunakan antara

lain alkohol, benzena, air destilata dan parafin cair.

Alat yang digunakan antara lain, hammer mill, mesin gergaji, mesin serut, mesin ampelas, hand router, mesin bor, mesin bubut, lup, drum, termometer, kompor minyak, alat kempa dingin, mesin uji universal (UTM)

merek Simadzu, mesin uji Instron, mesin vakum tekan, gelas piala, erlenmeyer,

water bath, oven, desikator, kertas saring, timbangan, kaliper, meteran, moisture meter dan alat tulis.

3.3. Rancangan Percobaan

Model rancangan yang digunakan dalam penelitian ini hanya digunakan

pada kayu lamina, sedangkan pada moulding digunakan klasifikasi kelas

pemesinan. Model rancangan yang digunakan adalah rancangan faktorial 3 faktor

(2×2×3) dengan 3 kali ulangan.

Faktor yang diberikan pada perlakuan ini berupa jenis kayu, jenis

perlakuan awal dan jumlah lapisan. Jenis kayu terdiri dari 2 taraf yaitu : kayu

Merbau dan kayu Keruing. Jumlah lapisan memiliki dua taraf yaitu : 3 lapis dan 5

lapis sedangkan jenis perlakuan awal memiliki 3 taraf yaitu : tanpa perlakuan

(kontrol), perebusan dengan air dan vakum tekan dengan parafin cair.

Model umum rancangan percobaan yang digunakan adalah :

Yijkl : Nilai respon dari unit percobaan yang mendapatkan perlakuan jenis kayu

i, jumlah lapisan j, jenis perlakuan awal k, dan pada ulangan

ke-l

µ : Nilai rata-rata umum

Ai : Pengaruh jenis kayu ke-i

Bj : Pengaruh jumlah lapisan ke-j

Ck : Pengaruh jenis perlakuan awal ke-k

ABij : Pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi

perlakuan jenis kayu ke-i dan jumlah lapisan ke-j

BCjk : Pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi

perlakuan jumlah lapisan ke-j dan jenis perlakuan awal ke-k

ACik : Pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi

perlakuan jenis kayu ke-i dan jenis perlakuan awal ke-k

ABCijk : Pengaruh interaksi dari unit percobaan yang mendapat kombinasi

perlakuan jenis kayu ke-i, jumlah lapisan ke-j dan jenis perlakuan awal

ke-k.

ε

ijkl : Nilai galat dari unit percobaan yang mendapatkan perlakuan jenis kayui, jumlah lapisan j, jenis perlakuan awal k dan pada ulangan

ke-l

Data dianalisis dengan menggunakan sidik ragam, dan apabila hasilnya

berbeda nyata, dilakukan uji lanjut DMRT (Duncan Multiple Range Test) pada taraf nyata 5% dan 1%. Pengolahan data dilakukan dengan menggunakan software SAS System for Windows v6.12.

3.4. Pelaksanaan Penelitian

3.4.1. Pengujian zat ekstraktif kayu

Untuk pengujian kadar zat ekstraktif kayu, sampel kayu diserut dengan

menggunakan mesin serut. Hasil serutan dijemur sampai kering kemudian dibuat

menjadi serbuk kayu dengan menggunakan alat hammer mill. Serbuk kayu yang digunakan dalam pengujian kadar zat ekstraktif disaring dengan saringan

berukuran 60 mesh (dalam 1 inch2 terdapat 60 lubang saringan). Prosedur dalam

3.4.1.1. Penentuan kadar air serbuk

Sebanyak 2 gram sampel serbuk (BB) ditimbang dalam cawan kemudian

dimasukkan ke dalam oven pada suhu 105 ± 3 oC sampai beratnya

konstan. Sampel kemudian didinginkan dalam desikator dan ditimbang

(BKO).

(BB – BKO)

Kadar air serbuk (%) = × 100 %

BKO

3.4.1.2. Pengujian kelarutan kayu dalam air dingin (TAPPI T 207 om-88)

Sebanyak 2 gram serbuk kayu (BB) dimasukkan ke dalam gelas piala 400

ml, lalu ditambahkan dengan 300 ml air destilata dan diaduk secara teratur

selama 48 jam pada suhu kamar. Setelah itu disaring dan dicuci dengan air

destilata lalu dikeringkan dalam oven pada suhu 105 ± 3 oC selama 4 jam

atau sampai beratnya konstan, kemudian didinginkan dalam desikator dan

ditimbang (a gram).

Berat contoh kering oven – a gram

Kelarutan (%) = × 100 %

Berat contoh kering oven

Berat basah serbuk (BB) Berat contoh kering oven (gram) =

Kadar air serbuk + 1

3.4.1.3. Pengujian kelarutan kayu dalam air panas (TAPPI T 207 om-88)

Sebanyak 2 gram serbuk kayu (BB) dimasukkan ke dalam erlenmeyer 300

ml, lalu ditambahkan dengan 100 ml air panas dan dipanaskan diatas

water bath pada suhu 80 ºC selama 3 jam. Setelah itu disaring dan dicuci dengan air panas lalu dikeringkan dalam oven pada suhu 105 ± 3 oC

selama 4 jam atau sampai beratnya konstan, kemudian didinginkan dalam

desikator dan ditimbang (a gram).

Berat contoh kering oven – a gram

Kelarutan (%) = × 100 %

Berat contoh kering oven

Berat basah serbuk (BB) Berat contoh kering oven (gram) =

3.4.1.4. Pengujian kelarutan kayu dalam alkohol-benzena 1 : 2 (TAPPI T 204

om-88)

Sebanyak 2 gram serbuk kayu (BB) ditimbang dalam cawan dan

dimasukkan ke dalam timbel kertas saring yang sudah diketahui beratnya.

Timbel tersebut diikat dan diberi pemberat lalu dimasukkan ke dalam

tabung ekstraksi dan diatur hingga cawan terendam dalam pelarut.

Ekstraksi dilakukan selama 6 - 8 jam dan setelah selesai timbel

dikeluarkan. Kemudian dicuci dengan 50 ml etanol untuk mengeluarkan

benzena, kemudian dikeringkan dalam oven pada suhu 105 ± 3 oC selama

2 jam atau sampai beratnya konstan. Sampel kemudian didinginkan dalam

desikator dan ditimbang (a gram).

Berat contoh kering oven – a gram

Kelarutan (%) = × 100 %

Berat contoh kering oven

Berat basah serbuk (BB) Berat contoh kering oven (gram) =

Kadar air serbuk + 1

3.4.2. Upaya Mengatasi Zat Ekstraktif

Kedua jenis kayu digergaji membentuk potongan contoh uji. Contoh uji

tersebut dibagi menjadi tiga kelompok perlakuan, yaitu :

a. Kelompok perlakuan pertama dibiarkan tanpa perlakuan (kontrol)

b. Kelompok perlakuan kedua direbus dengan air selama 8 jam pada suhu 80 °C

seperti terlihat pada Gambar 4.

c. Kelompok perlakuan ketiga divakum tekan dengan parafin cair (konsentasi

5%). Vakum awal (600 – 700 mm/Hg) selama 30 menit, kemudian pemberian

tekanan sebesar 10 kg/cm2 selama 1 jam dan vakum akhir (600 – 700 mm/Hg)

Gambar 4. Perlakuan perebusan Gambar 5. Perlakuan vakum tekan

dengan air dengan parafin cair

3.4.3. Pembuatan dan Pengujian Kayu Lamina

Kayu dipotong berukuran panjang 1 meter, lebar 6 cm dan tebal 0,7 cm.

Berdasarkan model rancangan percobaan yang digunakan, maka jumlah satuan

eksperimen (SE) dalam pembuatan kayu lamina ini adalah 2×3×2×3 = 36 SE.

Setelah diberi perlakuan awal, papan kemudian dikeringkan sampai kadar airnya

berkisar antara 8-12 %. Papan kemudian diserut dan diampelas lalu dilaburi

dengan perekat Tanin Resorsinol Formaldehida (TRF) dengan bobot labur 170

gram/m2. Masing-masing contoh uji kayu lamina yang telah dibuat, dikempa pada

suhu kamar selama 24 jam. Setelah proses pengempaan, kayu lamina diangkat dan

dirapikan bagian tepinya, dan dibiarkan selama 1 minggu. Pengujian dilakukan 1

minggu setelah penyimpanan pada suhu kamar.

3.4.3.1. Uji kerapatan

Contoh uji diukur dimensinya untuk mendapatkan volume, kemudian

ditimbang beratnya pada kondisi kering udara.

Berat contoh uji Kerapatan (gram/cm3) =

Volume contoh uji

3.4.3.2. Uji kadar air (JAS 2003)

Contoh uji yang digunakan adalah bekas contoh uji kerapatan. Contoh uji

dalam keadaan kering udara ditimbang beratnya (W1). Selanjutnya contoh

uji dikeringkan dalam oven (100°C - 105°C) sampai beratnya konstan,

kemudian dimasukkan ke dalam desikator sampai suhunya konstan.

[image:40.612.134.309.78.244.2](W1-W2)

Kadar air (%) = × 100%

W2

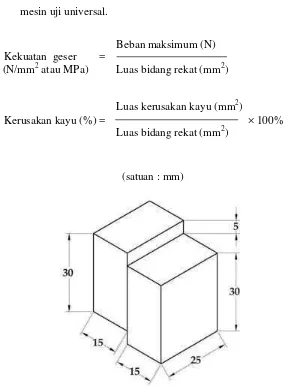

3.4.3.3. Uji keteguhan geser

Contoh uji dengan bentuk seperti Gambar 6 dipersiapkan terlebih dahulu.

Pengujian dibagi menjadi 2 yaitu :

a. Uji kering. Kadar air contoh uji tidak melebihi 12 %. Pengujian

dilakukan dengan menggunakan mesin uji universal (JAS 2003).

b. Uji basah. Contoh uji direbus pada 100 ºC selama 4 jam kemudian

dioven pada 75 ºC. Contoh uji kemudian direbus lagi pada 100 ºC

selama 4 jam, kemudian dilakukan pengujian dengan menggunakan

mesin uji universal.

Beban maksimum (N) Kekuatan geser =

(N/mm2 atau MPa) Luas bidang rekat (mm2)

Luas kerusakan kayu (mm2)

Kerusakan kayu (%) = × 100%

Luas bidang rekat (mm2)

[image:41.612.165.453.280.666.2](satuan : mm)

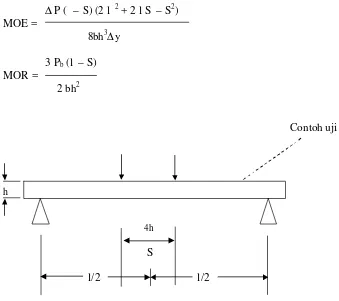

3.4.3.4. Uji keteguhan lentur (JAS 2003)

Contoh uji dengan bentuk seperti Gambar 7 dipersiapkan terlebih dahulu.

Kadar air contoh uji tidak melebihi 12 %. Panjang jarak sangga minimal

14 kali tebal contoh uji.

∆ P ( – S) (2 l 2 + 2 l S – S2) MOE =

8bh3∆ y

3 Pb (l – S)

MOR =

2 bh2

Contoh uji

h

4h

S

l/2 l/2

[image:42.612.163.502.166.467.2]

Gambar 7. Pola contoh uji keteguhan lentur

Dimana, MOE : Modulus elastisitas (103 N/mm2 atau GPa)

MOR : Modulus patah (N/mm2 atau MPa)

∆ P : Selisih antara beban yang lebih tinggi dan beban yang

lebih rendah (N)

∆ y : Perubahan defleksi pada setiap perubahan beban (mm)

l : Jarak sangga (mm)

S : Jarak antar loading points (mm) b : Lebar contoh uji (mm)

h : Tebal contoh uji (mm)

3.4.4. Pembuatan dan Pengujian Moulding

Kayu dipotong menjadi contoh uji dengan ukuran (30×5×2) cm. Contoh

uji yang digunakan berjumlah 5 buah untuk masing-masing jenis perlakuan awal

pada kedua jenis kayu. Contoh uji tersebut kemudian dikeringkan sampai kadar

air kering udara. Pengujian dilakukan dengan mengamati bentuk cacat pemesinan

yang dijumpai pada setiap contoh uji menurut perlakuan pemesinan sebagaimana

terinci pada Tabel 4. Pengamatan dilakukan secara okuler dengan bantuan kaca

pembesar berukuran 10 kali. Ukuran cacat pemesinan dinyatakan dalam

persentase luas bagian kayu yang bercacat dari seluruh penampang pengujian

pada masing-masing contoh uji. Nilai cacat yang diperoleh dari seluruh contoh uji

selanjutnya diolah sehingga diperoleh nilai rata-ratanya. Nilai ini kemudian

digunakan untuk menentukan besarnya nilai bebas cacat. Berdasarkan nilai bebas

cacat pada setiap jenis kayu ditetapkan klasifikasi kualitas pemesinan, seperti

disajikan pada Tabel 5. Pengujian ini mengacu pada ASTM D. 1666-64 yang

dimodifikasi sesuai dengan kondisi bahan dan peralatan yang tersedia di

Laboratorium Penggergajian dan Pengerjaan Pusat Penelitian dan Pengembangan

[image:43.612.134.510.454.661.2]Hasil Hutan Bogor (Anonim 1981 dalam Supriadi dan Rahman 2002).

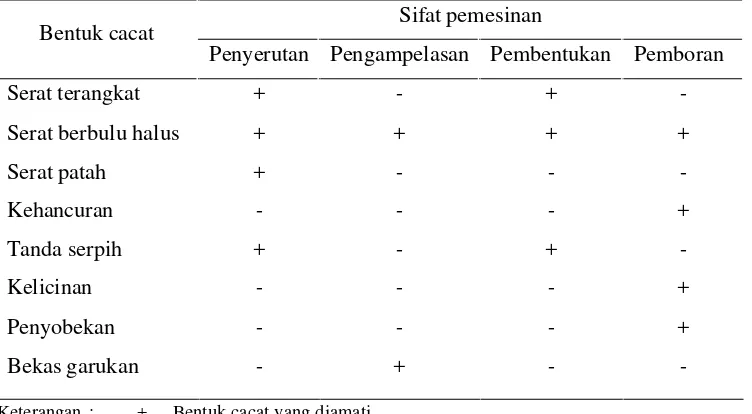

Tabel 4. Bentuk cacat dan sifat pemesinan yang diamati

Sifat pemesinan Bentuk cacat

Penyerutan Pengampelasan Pembentukan Pemboran

Serat terangkat

Serat berbulu halus

Serat patah Kehancuran Tanda serpih Kelicinan Penyobekan Bekas garukan + + + - + - - - - + - - - - - + + + - - + - - - - + - + - + + -

Keterangan : + Bentuk cacat yang diamati

Definisi jenis-jenis cacat pemesinan menurut Rahman (2005) antara lain :

1. Serat menonjol yaitu munculnya serat ke permukaan kayu hasil pengerjaan

sehingga membentuk gelombang karena adanya perbedaan tegangan pada

jaringan tersebut

2. Serat berbulu halus yaitu terlepasnya serat-serat kayu yang menyerupai

bulu-bulu ke permukaan kayu hasil pengerjaan, akibat adanya kayu tarik pada

bagian tersebut

3. Serat patah yaitu terserpihnya serat ke pemukaan kayu hasil pengerjaan karena

keratan pisau penyerut

4. Tanda serpih yaitu suatu cekungan pada permukaan kayu yang dangkal yang

disebabkan serpihan atau serutan yang tertatah

5. Bekas garukan yaitu bekas pisau mesin pada permukaan kayu yang dibentuk

menjadi moulding

6. Penyobekan yaitu tersobeknya serat kayu pada sekitar mata kayu atau tempat

dimana arah serat bergelombang ke permukaan kayu hasil pengerjaan karena

keratan pisau penyerut.

Dalam pengujian sifat pemesinan ini digunakan beberapa mesin

sebagaimana dapat dilihat pada Gambar 8 sampai dengan Gambar 11. Spesifikasi

mesin-mesin tersebut adalah sebagai berikut :

1. Mesin serut : 1480 rpm, kecepatan pengumpanan 0,1 m/s, jenis pisau High Speed Steel (HSS)

2. Mesin ampelas : 2880 rpm, 11 HP, kecepatan pengumpanan 0,05 m/s, dengan

ukuran ampelas AA 80

3. Mesin pembentuk : jenis mesin hand router, 29000 rpm, kecepatan pengumpanan 0,1 m/s, jenis pisau Tungsten Carbide Tool (TCT)

Gambar 8. Proses penyerutan Gambar 9. Proses pengampelasan

Gambar 10. Proses pembentukan Gambar 11. Proses pemboran

Tabel 5. Nilai bebas cacat dan klasifikasi sifat pemesinan

Nilai bebas cacat (%) Kelas Kualitas pemesinan

0 – 20

21 – 40

41 – 60

61 – 80

81 – 100

V

IV

III

II

I

Sangat buruk

Buruk

Sedang

Baik

[image:45.612.141.311.78.204.2] [image:45.612.342.491.254.382.2]HASIL DAN PEMBAHASAN

4.1. Zat Ekstraktif Kayu

Nilai rata-rata hasil pengujian zat ekstraktif pada kedua jenis kayu dapat

dilihat pada Tabel 6 di bawah ini, data selengkapnya dapat dilihat pada Lampiran

[image:46.612.132.502.260.316.2]1 sampai dengan Lampiran 5.

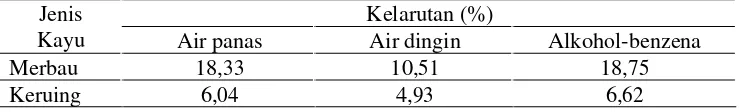

Tabel 6. Nilai kelarutan kayu

Kelarutan (%) Jenis

Kayu Air panas Air dingin Alkohol-benzena

Merbau 18,33 10,51 18,75

Keruing 6,04 4,93 6,62

Dari Tabel 6 dapat diketahui bahwa kayu Merbau memiliki kandungan

zat ekstraktif yang lebih tinggi bila dibandingkan dengan kayu Keruing. Pada

kayu Merbau dan kayu Keruing nilai kelarutan yang tertinggi diperoleh dari nilai

kelarutan dalam alkohol-benzena. Nilai kelarutan yang terendah diperoleh dari

nilai kelarutan dalam air dingin, baik pada kayu Merbau maupun kayu Keruing.

Namun kedua jenis kayu tersebut dapat digolongkan dalam kayu yang memiliki

kandungan zat ekstraktif tinggi karena kandungan zat ekstraktifnya lebih dari 4 %

(Anonim 1976 diacu dalam Pari et al. 2001).

Faktor-faktor yang mempengaruhi proses ekstraksi antara lain jenis

pelarut, jenis kayu, proses pengadukan, ukuran serbuk dan kadar air serbuk. Setiap

jenis kayu memiliki kandungan ekstrak yang berbeda-beda, baik jumlah maupun

jenisnya. Frekuensi dan intensitas pengadukan yang tinggi akan mempercepat

penetrasi pelarut ke dalam serbuk. Luas permukaan serbuk mempengaruhi jumlah

pelarut yang dapat diabsorpsi oleh serbuk tersebut. Ukuran partikel yang biasa

digunakan dalam analisis kimia berukuran 40 – 80 mesh (Achmadi 1990 diacu

dalam Lestari 2003).

Kadar air bahan yang tinggi akan mengurangi rendemen ekstrak yang

basah maka pelarut akan melarutkan air yang terdapat di dalam bahan sehingga

jumlah ekstrak yang dihasilkan lebih sedikit (Guenther 1998).

Kadar air serbuk kayu Keruing adalah 5,75 % sedangkan pada kayu

Merbau sebesar 11,86 %. Serbuk kayu Keruing memiliki kadar air yang lebih

rendah bila dibandingkan dengan kayu Merbau.

4.2. Kayu Lamina

4.2.1. Kerapatan

Kerapatan kayu lamina merupakan sifat yang penting, karena dapat

memberikan gambaran tentang kekuatan kayu lamina yang diinginkan. Tsoumist

(1991) diacu dalam Rosihan (2005) mendefinisikan kerapatan sebagai massa yang

terkandung dalam setiap unit volume dari suatu material.

Nilai rata-rata hasil pengamatan kerapatan pada kedua jenis kayu,

perlakuan awal dan jumlah lapisan dapat dilihat pada Tabel 7. Data selengkapnya

dapat dilihat pada Lampiran 6 dan Lampiran 7. Nilai rata-rata kerapatan kayu

lamina dalam bentuk grafik dapat dilihat pada Gambar 12.

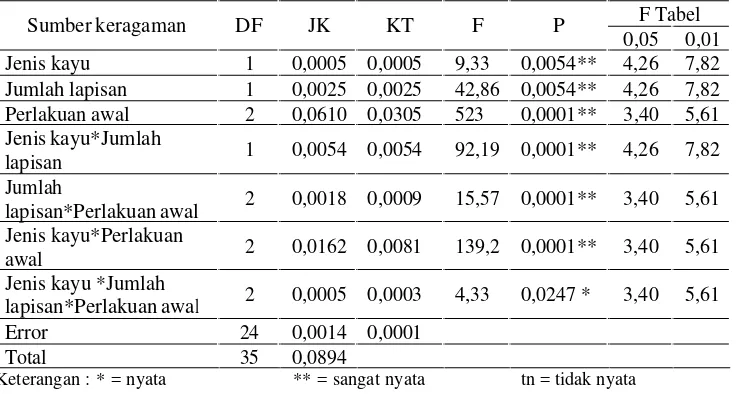

Setelah dilakukan analisis keragaman seperti terlihat pada Tabel 8, dapat

dilihat bahwa pengaruh jenis kayu terhadap kerapatan adalah sangat nyata,

pengaruh jumlah lapisan terhadap kerapatan adalah sangat nyata, begitu juga

dengan pengaruh perlakuan awal terhadap kerapatan adalah sangat nyata.

Pengaruh interaksi antara jenis kayu dengan jumlah lapisan terhadap kerapatan

adalah sangat nyata, pengaruh interaksi antara jumlah lapisan dengan perlakuan

awal terhadap kerapatan adalah sangat nyata serta pengaruh interaksi antara jenis

kayu dengan perlakuan awal terhadap kerapatan adalah sangat nyata, sedangkan

pengaruh interaksi antara jenis kayu dengan jumlah lapisan dan juga dengan

Tabel 7. Kerapatan kayu lamina

Jenis kayu Perlakuan awal Jumlah

lapisan

Kerapatan (gram/cm³)

tiga 0,79

Tanpa perlakuan

lima 0,78

tiga 0,75

Perebusan dengan air

lima 0,75

tiga 0,81

Keruing

Vakum tekan dengan parafin

lima 0,79

tiga 0,77

Tanpa perlakuan

lima 0,78

tiga 0,68

Perebusan dengan air

lima 0,74

tiga 0,85

Merbau

Vakum tekan dengan parafin

lima 0,88

Tabel 8. Sidik ragam kerapatan kayu lamina

F Tabel

Sumber keragaman DF JK KT F P

0,05 0,01

Jenis kayu 1 0,0005 0,0005 9,33 0,0054** 4,26 7,82

Jumlah lapisan 1 0,0025 0,0025 42,86 0,0054** 4,26 7,82

Perlakuan awal 2 0,0610 0,0305 523 0,0001** 3,40 5,61

Jenis kayu*Jumlah

lapisan 1 0,0054 0,0054 92,19 0,0001** 4,26 7,82

Jumlah

lapisan*Perlakuan awal 2 0,0018 0,0009 15,57 0,0001** 3,40 5,61

Jenis kayu*Perlakuan

awal 2 0,0162 0,0081 139,2 0,0001** 3,40 5,61

Jenis kayu *Jumlah

lapisan*Perlakuan awal 2 0,0005 0,0003 4,33 0,0247 * 3,40 5,61

Error 24 0,0014 0,0001

Total 35 0,0894

Keterangan : * = nyata ** = sangat nyata tn = tidak nyata

Menurut hasil uji Duncan seperti terlihat pada Tabel 9, dapat dilihat

bahwa jenis kayu Keruing dan Merbau tidak berbeda nyata, kayu lamina 3 lapis

dan 5 lapis berbeda nyata. Kayu lamina yang tidak diberi perlakuan awal berbeda

nyata dengan kayu lamina yang diberi perlakuan awal perebusan dengan air, kayu

lamina yang tidak diberi perlakuan awal berbeda nyata dengan kayu lamina yang

perlakuan awal perebusan dengan air berbeda nyata dengan kayu lamina yang

[image:49.612.138.499.328.579.2]diberi perlakuan awal vakum tekan dengan parafin.

Tabel 9. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan dan perlakuan awal terhadap kerapatan kayu lamina

Perlakuan Nilai rata-rata

kerapatan

Jumlah contoh uji

Merbau 0,79 A 18

Jenis kayu

Keruing 0,78 A 18

Lima 0,79 A 18

Jumlah

lapisan Tiga 0,77 B 18

Vakum tekan dengan parafin 0,83 A 12

Tanpa perlakuan 0,78 B 12

Perlakuan awal

Direbus dengan air 0,73 C 12

Keterangan : Huruf yang sama menunjukkan pengaruh yang tidak berbeda

Kerapatan Kayu Lamina

0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00 Tanpa perlakuan Direbus air

Vakum tekan parafin Tanpa

perlakuan Direbus

air

Vakum tekan parafin

Keruing Merbau

Jenis kayu dan perlakuan

Nilai (gram/cm³)

3 Lapis

5 Lapis

Gambar 12. Grafik nilai rata-rata kerapatan kayu lamina

Dari Gambar 12 dapat dilihat bahwa nilai kerapatan kayu lamina yang

diberi perlakuan perebusan dengan air cenderung menurun dengan rata-rata

penurunan sebesar 6,32 % bila dibandingkan dengan yang tidak diberi perlakuan

perebusan. Nilai kerapatan kayu lamina yang diberi perlakuan vakum tekan

dengan parafin cenderung meningkat dengan rata-rata peningkatan sebesar 6,61 %

bila dibandingkan dengan yang tidak diberi perlakuan awal. Hal ini disebabkan

karena masuknya parafin ke dalam rongga sel kayu sehingga meningkatkan

kerapatan kayu lamina.

Nilai kerapatan kayu lamina yang dihasilkan berkisar antara 0,68 – 0,88

gram/cm³. Nilai kerapatan kayu lamina Keruing berkisar antara 0,75 – 0 , 81

gram/cm³, sedangkan nilai kerapatan kayu lamina Merbau berkisar antara 0,68 –

0,88 gram/cm³. Nilai kerapatan kayu lamina Merbau 5 lapis yang diberi perlakuan

vakum tekan dengan parafin menunjukkan nilai yang paling tinggi sedangkan

nilai kerapatan kayu lamina Merbau 3 lapis yang diberi perlakuan perebusan

dengan air menunjukkan nilai yang paling rendah. Nilai kerapatan kayu lamina

Keruing dan Merbau yang diuji tidak terlalu berbeda dengan nilai rata-rata berat

jenis kayu penyusunnya yaitu kayu Merbau sebesar 0,81 dan kayu Keruing

sebesar 0,79.

4.2.2. Kadar Air

Nilai kadar air dapat didefinisikan sebagai berat air yang dinyatakan

dalam persen terhadap berat kayu bebas air atau kering tanur (BKT). Nilai

rata-rata hasil pengamatan kadar air pada kedua jenis kayu, perlakuan awal dan jumlah

lapisan dapat dilihat pada Tabel 10. Data selengkapnya dapat dilihat pada

Lampiran 8. Nilai rata-rata kadar air kayu lamina dalam bentuk grafik dapat

dilihat pada Gambar 13.

Setelah dilakukan analisis keragaman seperti terlihat pada Tabel 11,

dapat dilihat bahwa pengaruh jenis kayu terhadap kadar air adalah sangat nyata,

pengaruh jumlah lapisan terahadap kadar air adalah sangat nyata, begitu juga

dengan pengaruh perlakuan awal terhadap kadar air adalah sangat nyata. Pengaruh

interaksi antara jenis kayu dengan jumlah lapisan terhadap kadar air adalah sangat

nyata, pengaruh interaksi antara jumlah lapisan dengan perlakuan awal terhadap

kadar air adalah sangat nyata serta pengaruh interaksi antara jenis kayu dengan

interaksi antara jenis kayu dengan jumlah lapisan dan juga dengan perlakuan awal

terhadap kadar air adalah tidak nyata.

Tabel 10. Kadar air kayu lamina

Jenis kayu Perlakuan awal Jumlah lapisan Kadar air (%)

tiga 9,44

Tanpa perlakuan

lima 10,57

tiga 9,28

Perebusan dengan air

lima 9,37

tiga 9,31

Keruing

Vakum tekan dengan parafin

lima 11,21

tiga 10,08

Tanpa perlakuan

lima 10,41

tiga 9,27

Perebusan dengan air

lima 8,85

tiga 8,64

Merbau

Vakum tekan dengan parafin

[image:51.612.135.500.154.332.2]lima 9,43

Tabel 11. Sidik ragam kadar air kayu lamina

F Tabel

Sumber keragaman DF JK KT F P

0,05 0,01

Jenis kayu 1 1,5417 1,5417 13,21 0,0013** 4,26 7,82

Jumlah lapisan 1 3,6290 3,6290 31,09 0,0001** 4,26 7,82

Perlakuan awal 2 3,6290 2,5906 22,2 0,0001** 3,40 5,61

Jenis kayu*Jumlah

lapisan 1 1,4925 1,4925 12,79 0,0015** 4,26 7,82

Jumlah

lapisan*Perlakuan awal 2 3,4115 1,7057 14,61 0,0001** 3,40 5,61

Jenis kayu*Perlakuan

awal 2 3,3259 1,6630 14,25 0,0001** 3,40 5,61

Jenis kayu*Jumlah

lapisan*Perlakuan awal 2 0,1320 0,0660 0,57 0,5754

tn

3,40 5,61

Error 24 2,8011 0,1167

Total 35 21,5149

Keterangan : * = nyata ** = sangat nyata tn = tidak nyata

Menurut hasil uji Duncan seperti terlihat pada Tabel 12, dapat dilihat

bahwa jenis kayu Keruing dan Merbau berbeda nyata, kayu lamina 3 lapis dan 5

lapis berbeda nyata. Kayu lamina yang tidak diberi perlakuan awal berbeda nyata

dengan kayu lamina yang diberi perlakuan awal perebusan dengan air, kayu

diberi perlakuan awal vakum tekan dengan parafin, dan kayu lamina yang diberi

perlakuan awal perebusan dengan air berbeda nyata dengan kayu lamina yang

diberi perlakuan awal vakum tekan dengan parafin.

Tabel 12. Hasil uji jarak Duncan pengaruh jenis kayu, lapisan dan perlakuan awal terhadap kadar air kayu lamina

Perlakuan Nilai rata-rata

kadar air

Jumlah contoh uji

Keruing 9,86 A 18

Jenis kayu

Merbau 9,45 B 18

Lima 9,97 A 18

Jumlah

lapisan Tiga 9,34 B 18

Tanpa perlakuan 10,12 A 12

Vakum tekan dengan parafin 9,65 B 12

Perlakuan awal

Direbus dengan air 9,19 C 12

Keterangan : Huruf yang sama menunjukkan pengaruh yang tidak berbeda

Kadar Air Kayu Lamina

0.00 2.00 4.00 6.00 8.00 10.00 12.00

Tanpa

perlakuan Direbus

air

Vakum tekan parafin Tanpa

perlakuan Direbus

air

Vakum tekan parafin

Keruing Merbau

Jenis kayu dan perlakuan

Nilai (%)

3 Lapis

[image:52.612.140.496.386.631.2]5 Lapis

Dari Gambar 13 dapat dilihat bahwa nilai kadar air contoh uji kayu

lamina Merbau cenderung lebih rendah bila dibandingkan dengan kayu lamina

Keruing. Menurut standar JAS 2003 kadar air rata-rata contoh uji kayu lamina

tidak boleh lebih dari 15 %. K adar air contoh uji kayu lamina Keruing dan

Merbau berkisar antara 8,64 % - 11,21 %. Hal ini menunjukkan bahwa kadar air

kayu lamina yang dihasilkan semuanya telah memenuhi standar JAS 2003. Nilai

kadar air tertinggi kayu lamina Keruing terdapat pada kayu lamina 5 lapis yang

diberi perlakuan awal vakum tekan dengan parafin yaitu 11,21 %, sedangkan yang

terendah terdapat pada kayu lamina 3 lapis yang diberi perlakuan awal perebusan

dengan air yaitu 9,28 %. Nilai kadar air tertinggi kayu lamina Merbau terdapat

pada kayu lamina 5 lapis yang tidak diberi perlakuan awal yaitu 10,41 %,

sedangkan yang terendah terdapat pada kayu lamina 3 lapis yang diberi perlakuan

awal vakum tekan dengan parafin yaitu 8,64 %.

Salah satu sifat kayu yang khas adalah sifat higroskopis dimana kayu

dapat menyerap dan melepaskan air, sehingga kadar air kayu sewaktu-waktu dapat

berubah sesuai dengan kondisi lingkungan. Perbedaan kadar air pada kayu lamina

yang dihasilkan dapat dipengaruhi oleh jenis kayu yang berbeda. Hal ini

disebabkan karena jenis kayu yang berbeda memiliki berat jenis yang

berbeda-beda pula, sehingga ukuran rongga dan dinding selnya pun berberbeda-beda. Ukuran

rongga dan dinding sel yang berbeda ini menyebabkan perbedaan jumlah

kandungan air yang terdapat pada tiap-tiap jenis kayu.

4.2.3. Keteguhan geser

Hasil pengujian keteguhan geser dalam keadaan kering maupun dalam

keadaan basah, yang mewakili sifat keteguhan rekat kayu lamina, tercantum pada

Tabel 13 dan Tabel 14. Nilai keteguhan geser dan persentase kerusakan kayu

lamina 5 lapis yang disajikan pada tabel tersebut merupakan nilai rata-rata yang

diambil dari contoh uji bagian kanan, kiri dan tengah, sedangkan kayu lamina 3

lapis hanya diambil satu bagian saja. Data selengkapnya dapat dilihat pada

Lampiran 9 sampai dengan Lampiran 16. Nilai rata-rata keteguhan geser dan

Tabel 13. Keteguhan geser dan persentase kerusakan kayu lamina pada uji kering

Jenis

kayu Perlakuan awal

Jumlah lapisan Keteguhan geser (MPa) Kerusakan kayu (%)

tiga 6,64 23,33

Tanpa perlakuan

lima 2,79 4,44

tiga 7,60 30

Perebusan dengan air

lima 5,09 21,11

tiga 8,98 50

Keruing

Vakum tekan dengan

parafin lima 6,67 52,22

tiga 10,64 50

Tanpa perlakuan

lima 5,16 15,56

tiga 10,89 66,67

Perebusan dengan air

lima 6,89 27,78

tiga 11,40 80

Merbau

Vakum tekan dengan

parafin lima 8,99 37,78

Tabel 14. Keteguhan geser dan persentase kerusakan kayu lamina pada uji basah

Jenis

kayu Perlakuan awal

Jumlah lapisan Keteguhan geser (MPa) Kerusakan kayu (%)

tiga 1,06 0

Tanpa perlakuan

lima 0,53 0

tiga 2,07 0

Perebusan dengan air

lima 0,98 0

tiga 2,83 0

Keruing

Vakum tekan dengan

parafin lima 2,95 5,56

tiga 4,95 0

Tanpa perlakuan

lima 2,03 0

tiga 6,91 6,67

Perebusan dengan air

lima 2,94 0

tiga 7,30 26,67

Merbau

Vakum tekan dengan

parafin lima 4,42 13,33

Setelah dilakukan analisis keragaman seperti terlihat pada Tabel 15,

dapat dilihat bahwa pada kondisi kering pengaruh jenis kayu terhadap keteguhan

geser adalah sangat nyata, pengaruh jumlah lapisan terhadap keteguhan geser

adalah sangat nyata, begitu juga dengan pengaruh perlakuan awal terhadap

keteguhan geser adalah sangat nyata. Pengaruh interaksi antara jenis kayu dengan

[image:54.612.134.501.365.568.2]antara jumlah lapisan dengan perlakuan awal terhadap keteguhan geser adalah

tidak nyata serta pengaruh interaksi antara jenis kayu dengan perlakuan awal

terhadap keteguhan geser adalah tidak nyata, sedangkan pengaruh interaksi antara

jenis kayu dengan jumlah lapisan dan juga dengan perlakuan awal terhadap

keteguhan geser adalah tidak nyata.

Menurut h