STUDY OF THE EFFECT OF FILLERS ON SEASONING ADHESIVENESS

TO COATED PEANUT PRODUCT AT PT TUDUNG PUTRA PUTRI JAYA

Trancy Chandra1, Dedi Fardiaz1, and Balayana Elizabeth Silalahi2 1

Department of Food Science and Technology, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Dramaga Campus, PO BOX 220, Bogor, West Java, Indonesia

2

PT Tudung Putra Putri Jaya, Bintaro, Jakarta

Phone: +62 821 1286 7300, E-mail: trancy.chandra@yahoo.com

ABSTRACT

According to the USDA Foreign Agricultural Service, snack production in 2008 was recorded with the value of 56.8 billion USD and increased to 61.8 bilion USD in 2009. This data indicates that there are many opportunities for snack companies in Indonesia. However, due to a lot of competitors, snack food companies have to be more creative in developing their products. Snack companies must provide new seasoning to keep the consumer loyalness and gain more market shares. Most of seasonings coat the base surface, so that seasoning adhesiveness is needed during products shelf life. The objective of the research is to determine the best filler formula with optimum seasoning adhesiveness on coated peanut product and good sensory attribute (appearance and overall taste). Fillers that used in garlic seasoning mixtures are dextrose, maltodextrin, dextrin, and corn starch. The method used in the research was mixture design method from Design Expert7.0® program. The result reveals that formula consist of dextrose, maltodextrin, dextrin, and corn starch in any composition had seasoning adhesiveness between 92.34 to 97.94%, Level of Acceptance (LoA) scores for appearance between 3.42 to 3.71 and for overall taste between 3.36 to 3.72. There were no optimum fillers formula with certain value of seasoning adhesiveness, LoA scores of appearance and overall taste since the polynomial model selected was mean. This model shows that there is an insignificant relation between filler formula with seasoning adhesiveness, LoA scores of appearance and overall taste. However, Design Expert7.0® program suggests combinations of all fillers.

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Industri snack di Indonesia berkembang sangat pesat. Pada tahun 2008, bisnis ini tercatat bernilai 56.8 juta USD dan terjadi peningkatan produksi pada tahun 2009 sebesar 8% menjadi 61.8 juta USD. Diperkirakan industri snack di Indonesia akan terus tumbuh sebesar rata-rata 20% per tahun selama lima tahun ke depan (USDA Foreign Agricultural Service 2010).

Munculnya berbagai industri snack di Indonesia memicu terjadinya persaingan antar industri snack sehingga industri berlomba-lomba memproduksi snack yang memiliki daya saing lebih baik dibandingkan kompetitornya. Persaingan tidak hanya mengacu pada banyaknya jenis

snack yang dihasilkan tetapi varian rasa untuk jenis snack yang sama. Demi memenuhi hal tersebut, industri snack dituntut untuk menghasilkan produk dalam berbagai rasa yang unik.

Seasoning yang merupakan bahan campuran rempah-rempah, komponen rasa dan warna yang digunakan untuk menambah kesan flavor pada makanan (De Rovira 1999), adalah jawaban atas pertanyaan ini.

Industri seasoning menawarkan berbagai produk dengan rasa yang enak serta penampilan yang menggugah selera. Berbagai bahan digunakan dan dicampurkan untuk menghasilkan macam-macam sensasi rasa yang berguna untuk meningkatkan penampilan demi menarik perhatian konsumen (Seighman 2001). Demi menjaga kerahasiaan formula, biasanya industri

seasoning tidak mencantumkan komponen penyusun secara detil untuk mencegah munculnya kompetitor.

Sayangnya, persaingan industri snack yang demikian ketat membuat perusahaan harus memutar otak lebih keras agar dapat menghasilkan produk berkualitas baik dengan harga bersaing. Seasoning yang digunakan untuk aplikasi dalam industri snack biasanya merupakan

seasoning mix. Ketergantungan penyediaan seasoning mix dari industri lain dapat menghambat hal tersebut. Terlebih fluktuasi harga seasoningmix dapat mempengaruhi biaya produksi snack. Pemecahan masalah untuk hal tersebut adalah dengan mencampur seasoning sendiri sehingga biaya bahan baku dapat dipangkas. Kegiatan mencampur seasoning sendiri berarti bersaing dengan seasoning mix yang sudah ada di pasaran. Artinya, seasoning mix yang dihasilkan harus memiliki performa yang bagus. Kebanyakan seasoning diaplikasikan pada permukaan produk

snack sehingga kelekatan seasoning selama masa penyimpanan snack sangatlah penting (Barringer 2006)

Permasalahan yang dihadapi oleh PT Tudung Putra Putri Jaya adalah kelekatan

seasoning pada produk kacang oven rasa garlic. Bagian yang menyalut pada kacang oven pada dasarnya tidak memiliki rasa sehingga digunakan seasoning sebagai penambah rasa. Seasoning

yang digunakan adalah seasonin garlic tanpa bahan pengisi yang berbentuk bubuk dan merupakan hasil pencampuran berbagai flavor dan bahan lainnya yang sedang dikembangkan oleh laboratorium Flavour and Seasoning Garudafood. Menurut Church tahun 1999, bahan yang biasa digunakan untuk pembuatan seasoning bubuk yang memiliki karakter rasa gurih antara lain pengatur keasamanan, anti kempal, pewarna makanan, bahan pengisi dan carrier, dairy powder, fat powder, penguat rasa, flavor, rempah-rempah, hydrolized vegetable protein, garam pemanis,

2

kurang melekatnya seasoning pada produk kacang oven rasa garlic A di PT Tudung Putra Putri Jaya.B.

TUJUAN KEGIATAN MAGANG

Penelitian magang ini bertujuan membuat formula bahan pengisi (dekstrosa, maltodekstrin, dekstrin, dan corn starch) dalam seasoning garlic A pada produk kacang oven sehingga memiliki kelekatan dan karakteristik organoleptik (penampakan dan rasa keseluruhan) terbaik serta membandingkannya dengan seasoninggarlic yang sudah ada.

C.

MANFAAT KEGIATAN MAGANG

3

II.

PROFIL PERUSAHAAN

A.

SEJARAH PERUSAHAAN

Garudafood awalnya bernama PT Tudung yang didirikan tahun 1958 di Pati oleh Almarhum Bapak Darmo Putro dan Ibu Poesponingrum. Pada saat itu perusahaan ini bergerak di bidang bisnis tepung tapioka. Pada tahun 1979, perusahaan memproduksi kacang panggang tanpa merek dan mulai menggunakan merek “Garuda” pada tahun 1987. Tahun 1994 perusahaan berinisiatif mengembangkan jaringan distribusi sendiri. Kemudian pada tahun 1995 perusahaan mulai merambah bisnis coated peanut dengan produk kacang atom dan kacang telur. Lalu pada tahun 1997 memasuki bisnis biskuit dengan merek “Gery”. Pada tahun 1998 saat terjadi puncak krisis finansial Asia, perusahaan mulai mengembangkan bisnis jelly drink dan sukses dengan produk “Okky Jelly Drink” yang mulai dipasarkan pada tahun 2002. Tahun 2004 perusahaan mulai memasuki bisnis basic food (Enerfil) dan confectionary (Ting Ting). Pada tahun 2005 kemudian mengembangkan pasar teh dengan produk “Mountea” dan pasar snack

(non-peanut) dengan produk “Leo”. Kemudian memasuki tahun 2006, berbagai lini perusahaan digabungkan dengan “Tudung” sebagai holding company dan mengenalkan logo baru Garudafood dan memasuki bisnis air minum dalam kemasan (Mayo) pada tahun 2007. Di tahun 2008 Garudafood meluncurkan produk coklat (Chocolatos) dan wafer cream(Wafelatos). Tahun 2009 Garudafood memasuki bisnis susu (Clevo) dan tahun 2010 meluncurkan produk biskuit donut (Gery O‟Donut) dan minuman sari buah (Space). Hingga saat ini perusahaan masih terus mengembangkan berbagai produk makanan dan minuman untuk dipasarkan.

Perkembangan Garudafood hingga saat ini tidak lepas dari peran dewan direksi dan komisaris. Dewan direksi Garudafood dipimpin oleh empat orang yaitu Hartono Atmadja sebagai Vice President Operations, Sudhamek AWS sebagai Presiden Direktur, Hardianto Atmadja sebagai Vice President Commercials dan David Elsaputra sebagai Vice President Services. Dewan komisaris Garudafood dipimpin oleh dua orang yaitu Eka Soedjipto sebagai Komisaris dan Dorodjatun Kuntjoro Jakti sebagai Presiden Komisaris.

Garudafood memiliki misi menjadi perusahaan pembawa perubahan yang menciptakan nilai bagi masyarakat berdasarkan prinsip saling menumbuhkembangkan melalui pribadi-pribadi yang unggul, saleh dan kompeten dengan visi menjadi perusahaan makanan dan minuman dua terbaik di Indonesia pada tahun 2015. Garudafood memiliki lima filosofi yang dijunjung tinggi yaitu nilai-nilai kemanusiaan, etika bisnis, persatuan melalui keharmonisan, cepat dan unggul dalam inovasi dan bekerja secara cerdas dalam budaya pembelajaran. Nilai-nilai perusahaan tersebut adalah pegangan untuk menjalankan dan mengembangkan Garudafood ke depannya.

B.

RUANG LINGKUP USAHA

4

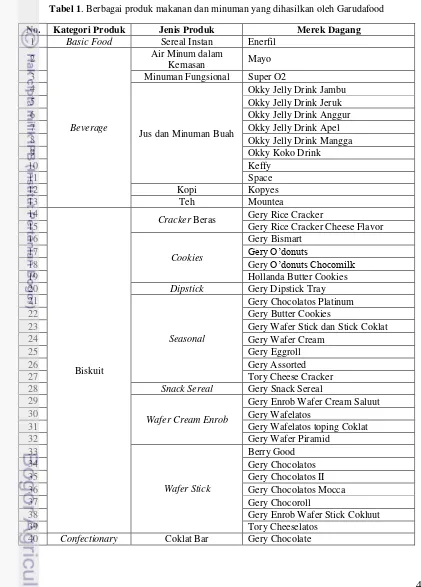

Saat ini, Garudafood memiliki 11 buah pabrik yang beroperasi yang berlokasi di Gresik (pabrik biskuit), Bogor (pabrik minuman jelly), dua pabrik di Pati (pabrik kacang), Lampung, Rancaekek, Tangerang, Sidoarjo, Makasar, Pekanbaru, dan Sukabumi. Pabrik tersebut tersebar di antaranya delapan pabrik di Jawa, dua pabrik di Sumatra, dan satu pabrik di Sulawesi dengan jumlah karyawan hampir 20000 orang dan total kapasitas produksi 550.000 ton. Selain itu, terdapat 20 OEM (Original Equipment Manufacturer) yang membantu perkembangan bisnis Garudafood. Berbagai produk yang dihasilkan oleh Garudafood dapat dilihat pada Tabel 1.Tabel 1. Berbagai produk makanan dan minuman yang dihasilkan oleh Garudafood

No. Kategori Produk Jenis Produk Merek Dagang

1 Basic Food Sereal Instan Enerfil 2

Beverage

Air Minum dalam

Kemasan Mayo

3 Minuman Fungsional Super O2

4

Jus dan Minuman Buah

Okky Jelly Drink Jambu

5 Okky Jelly Drink Jeruk

6 Okky Jelly Drink Anggur

7 Okky Jelly Drink Apel

8 Okky Jelly Drink Mangga

9 Okky Koko Drink

10 Keffy

11 Space

12 Kopi Kopyes

13 Teh Mountea

14

Biskuit

Cracker Beras Gery Rice Cracker

15 Gery Rice Cracker Cheese Flavor

16

Cookies

Gery Bismart

17 Gery O‟donuts

18 Gery O‟donuts Chocomilk

19 Hollanda Butter Cookies

20 Dipstick Gery Dipstick Tray 21

Seasonal

Gery Chocolatos Platinum

22 Gery Butter Cookies

23 Gery Wafer Stick dan Stick Coklat

24 Gery Wafer Cream

25 Gery Eggroll

26 Gery Assorted

27 Tory Cheese Cracker

28 Snack Sereal Gery Snack Sereal 29

Wafer Cream Enrob

Gery Enrob Wafer Cream Saluut

30 Gery Wafelatos

31 Gery Wafelatos toping Coklat

32 Gery Wafer Piramid

33

Wafer Stick

Berry Good

34 Gery Chocolatos

35 Gery Chocolatos II

36 Gery Chocolatos Mocca

37 Gery Chocoroll

38 Gery Enrob Wafer Stick Cokluut

39 Tory Cheeselatos

5

41 Coklat Dragee Gery Bischoc

42

Okky Jelly

Okky Jelly Ice Stick

43 Okky Jelly Jumbo Cup Lokal

44 Okky Jelly Jumbo Cup Premium

45 Okky Jelly Sedot

46 Okky Jelly Super Cup Lokal

47 Okky Jelly Super Cup Premium

48 Meses Gery Meses

49

Pasta Gery Pasta Coklat

50 Gery Pasta Coklat Keju

51

Ting Ting

Ting Ting

52 Ting Ting Kopi

53 Ting Ting Original

54

Snack

Cassava Chip Leo Cassachips Ayam Lada Hitam

55 Leo Cassachips Ayam Bawang

56 Nachocheese Chip Leo Nachocheese Corn Crisps 57

Potato Chip

Leo Potato Chip Sapi Panggang

58 Leo Potato Chip Ayam

59 Leo Potato Chip rasa Rumput Laut

60

Coated Peanut

Kacang Atom Garuda Lokal

61 Kacang Atom Garuda Pedas

62 Kacang Atom Garuda Manis

63 Kacang Telur Garuda

64 Kacang Panggang Garuda Rosta

65 Garudakid

66 Kacang Kriting Garuda

67

Roasted Peanut

Kacang Kulit Premium Garuda

68 Kacang Kulit Semi Panggang Garuda

69 Kacang Kulit Rasa Garuda

70 Kacang Kulit Tiga Biji Garuda Biga

71

Pilus

Pilus Garuda Barbeque

72 Pilus Garuda Original

73 Pilus Garuda Pedas

74 Pilus Garuda Rumput Laut

75 Pilus Garuda Sapi Panggang

76 Pilus Kapsul Garuda

Produk-produk yang dihasilkan Garudafood didistribusikan oleh PT Sinar Niaga Sejahtera (SNS) yang merupakan Divisi Distribusi dari holding company Tudung Putra Putri Jaya. Berdiri pada tahun 1994, peran SNS sangat menentukan bagi perkembangan Garudafood. Berkat perannya, berbagai macam produk Garudafood bisa diperoleh konsumen di berbagai wilayah pelosok seluruh Indonesia. SNS juga bermitra dengan subdistributor besar yang tersebar dari Aceh sampai Papua untuk lebih memperluas jaringan. Kekuatan jaringan berupa 201 depo, 740 armada, 1000 lebih agen dan 2080 sales yang tersedia menjadi kunci utama untuk mendistribusikan produk Garudafood ke seluruh wilayah Indonesia.

6

Garuda”, “Gery Biskuit” dan “Okky Jelly” telah merambah pasar internasional. Selain itu, saat ini telah didirikan PT Xiamen-Garudafood Ltd yang fokus pada pemasaran di China.C.

PRESTASI PERUSAHAAN

Berbagai produk makanan dan minuman Garudafood Group telah mendapat pengakuan dan penghargaan. Produk snack “Kacang Garuda” yang memperoleh penghargaan Top Brand

pada tahun 2007 hingga 2011, penghargaan Indonesia Costumer Satisfaction Award (ICSA) pada tahun 2010, penghargaan Indonesia Best Brand Award (IBBA) pada tahun 2004 hingga 2010, penghargaan Superbrands pada tahun 2003 dan 2004, dan penghargaan Anugerah Produk Asli Indonesia (APAI) pada tahun 2009 untuk kategori Makanan/Minuman Ringan. Produk “Kacang Kulit Garuda” mendapat penghargaan ICSA pada tahun 2000 hingga 2010 dan “Kacang Garuda” non-kulit pada tahun 2010. Produk “Leo” dan “Pilus Garuda” juga memperoleh penghargaan IBBA pada tahun 2007 hingga 2010.

Produk minuman “Okky Jelly Drink” meraih penghargaan Top Brand for Kids pada tahun 2009 dan 2011, Top Brand pada tahun 2007 hingga 2011, ICSA pada tahun 2008 hingga 2010 dan IBBA pada tahun 2005 hingga 2010. Produk minuman berikutnya yaitu “Mountea” juga memperoleh Top Brand pada tahun 2009, ICSA pada tahun 2010 dan IBBA pada tahun 2007 hingga 2010. Produk biskuit “Chocolatos” memperoleh berbagai penghargaan seperti Top Brand for Kids pada tahun 2011, Top Brand pada tahun 2011, ICSA tahun 2010, IBBA tahun 2007 hingga 2010, Mom’s Choice Brand tahun 2011. “Gery” juga memperoleh berbagai penghargaan seperti Top Brand for Kids pada tahun 2011, ICSA tahun 2010, IBBA pada 2005 hingga 2010 dan APAI tahun 2011. Perusahaan Garudafood sendiri telah memenangkan penghargaan Indonesia Most Admired Company (IMAC) dalam kurun waktu 2005 hingga 2010 secara berturut-turut.

Peningkatan kualitas perusahaan tidak hanya dari segi ekonomi saja. Melainkan mencakup sosial kemasyarakatan seperti Corporate Social Responsibility (CSR). CSR Garudafood dengan brand Garudafood Sehati memiliki misi yaitu menerapkan filosofi perusahaan, membentuk komunitas „knowledge worker‟ yang mampu menjadi „agent of change‟

7

III.

TINJAUAN PUSTAKA

A.

SNACK

Beberapa penulis mengartikan snack sebagai makanan yang dimakan antara waktu konsumsi makanan biasa (Lusas 2001). Kamus Perguruan Tinggi Webster edisi kesembilan (1985) diacu dalam Lusas (2001), mendefinisikan „snack‟ sebagai makanan ringan, makanan

yang dimakan di waktu sela antara makanan biasa, makanan yang cocok dijadikan kudapan. Kamus Besar Bahasa Indonesia (2007) mendefinisikan makanan ringan sebagai makanan yang bukan berupa nasi (seperti kue-kue) sebagai makanan selingan di antara waktu-waktu makan; kudapan.

Berdasarkan sejarahnya, snack mulai populer di USA pada tahun 1950. Pada saat itu

snack jenis jagung gulung dan keju gulung sangat digemari. Snack ini diproduksi dari pati jagung dan bahan tambahan utama flavor keju kemudian diekstrusi dengan tekanan tinggi. Di pertengahan tahun 1960, muncul jenis snack lain yang mulai dipasarkan yaitu snack berbentuk pelet yang digoreng dari bahan tepung kentang. Snack ini mengembang saat digoreng sebentar pada suhu tinggi dan memiliki tekstur yang garing (Church 1999).

Saat ini, snack telah menjadi bagian dari gaya hidup masyarakat. Berbagai jenis snack

diproduksi industri guna memenuhi permintaan pasar. Secara umum, snack yang produksi oleh industri dikategorikan menjadi dua yaitu snack manis dan snack gurih. Beberapa jenis snack

yang termasuk kategori snack manis adalah biskuit manis, biskuit krim lapis, butter cookies, wafer coklat dan keju, dan berbagai jenis snack ekstrusi. Contoh snack gurih seperti keripik kentang, keripik jagung, stik rol dengan isian atau berlapis keju dan snack ekstrusi lainnya. (USDA Foreign Agricultural Service 2010)

Pada tahun 2007, Badan Pusat Statistik (dalam USDA Foreign Agricultural Service 2010) mendata total produksi snack chiki adalah senilai 37.88 juta USD (5,785 tons), keripik jagung 2.57 juta USD dan keripik kentang 826,744 USD. Hingga November 2010, USDA Foreign Agricultural Service mencatat terdapat 15 pabrik snack skala besar di Indonesia dengan pabrik skala kecil dan sedang diestimasi berjumlah ribuan dimana sebagian besar berlokasi di pulau Jawa. Jumlah pabrik tersebut meningkat lebih dari 60% selama lima tahun terakhir. Banyak juga pabrik skala menengah yang memproduksi base snack kemudian dijual kepada perusahaan yang lebih besar untuk diproses lebih lanjut. Pabrik besar tersebut kemudian menambahkan flavor pada base snack yang telah dibeli kemudian dikemas dan dipasarkan dengan merek sendiri.

B.

KACANG OVEN

8

Gambar 1. Kacang ovenDiagram alir produksi kacang oven dapat dilihat pada Gambar 2 di bawah ini.

Gambar 2. Diagram alir tahapan proses produksi kacang oven

C.

SEASONING

Seasoning merupakan bahan campuran rempah-rempah, komponen rasa dan warna yang digunakan untuk menambah kesan flavor pada makanan (De Rovira 1999). Seasoning diproduksi dalam berbagai bentuk, salah satunya dalam bentuk bubuk. Bentuk bubuk dianggap memiliki nilai ekonomis tinggi, lebih praktis dalam penggunaan serta memudahkan dalam pengemasan dan pengangkutannya. Namun demikian, penggumpalan atau kerusakan lainnya merupakan masalah yang sering terjadi pada produk dalam bentuk bubuk. Penggumpalan sering menyebabkan perubahan kelarutan, kenaikan oksidasi lemak dan aktivitas enzim, kehilangan cita

kacang tanah

sortasi

penyalutan

kacang yang sudah tersalut

pengovenan

aplikasi

kacang oven minyak

sayur

seasoning

9

rasa dan kerenyahan, penurunan kualitas organoleptik dan umur simpan (Chung et. al. 2000). Contoh gambar seasoning garlic dapat dilihat pada Gambar 3.Gambar 3. Seasoning garlic

Menurut Underriner (1994), shelflife seasoning bergantung pada beberapa faktor yaitu komposisi produk, sifat barier kemasan, kondisi penyimpanan (temperatur, kelembaban, cahaya, dan lain-lain) dan waktu. Seasoning sendiri tersusun dari berbagai bahan yang dicampurkan. Dengan mengenal bahan penyusun tersebut akan lebih mudah memahami pembuatan formula

seasoning, khususnya untuk snack yang memiliki karakter rasa gurih. Berikut adalah dua belas bahan penyusun seasoning (Seighman 2001):

1.

Garam

Garam adalah komponen kunci dalam snack asin. Tujuan penambahan garam adalah untuk meningkatkan flavor seasoning secara keseluruhan. Tanpa penambahan garam flavor akan terasa hambar dan kurang terasa. Partikel garam yang berukuran lebih besar menghasilkan kelekatan yang berbeda pada base dibanding dengan garam yang ukurannya lebih halus. Namun, penggunaan garam yang berlebihan dapat menyebabkan kerontokan atau bahkan distribusi seasoning yang tidak merata. Dosis garam yang akan ditambahkan dalam seasoning perlu dipertimbangkan terlebih dahulu, salah satunya dengan uji konsumen. Selain itu ada bahan lainnya yang sudah mengandung garam seperti bubuk susu

spray-dried, hydrolyzed vegetable proteins (HVP), autolyzed yeast extracts dan dalam beberapa flavor campuran. Juga ada beberapa bahan yang sifatnya menguatkan rasa garam seperti monosodium glutamat, disodium inosinat, disodium guanilat dan asam organik lainnya.

2. Bahan pengisi

Bahan pengisi yang digunakan dalam seasoning adalah bahan pokok yang tidak memiliki rasa dan memiliki nilai ekonomis rendah. Bahan pengisi yang banyak digunakan adalah maltodekstrin, corn syrup padat, tepung terigu, tepung jagung dan whey. Penggunaan bahan pengisi dalam seasoning tergantung pada tipe seasoning dan dosis aplikasinya pada snack. Contohnya, apabila flavor dirasa terlalu kuat atau penampakan kurang rata maka perlu ditambahkan bahan pengisi. Begitu pula bila penggunaan seasoning

meningkat maka jumlah bahan pengisi juga harus ditambah untuk mengimbangi flavor yang dihasilkan. Penambahan bahan pengisi sebesar 7% ternyata dapat sedikit mempengaruhi flavor secara keseluruhan.

3. Bubuk hewani

10

untuk memberi mouthfeel dan flavor pada seasoning. Selain itu juga dapat membantu flavor dalam seasoning lebih menyatu. Seasoning yang kurang kandungan lemaknya akan cepat menghilang sensasi flavornya. Lemak susu memiliki titik leleh dibawah 100⁰F (37.8⁰C) akan segera meleleh dan menyelimuti lidah selama mengunyah. Begitu lemak meleleh, komponen flavor yang lipofilik akan terlarut dalam lemak tersebut dan memberi sensasi flavor yang lebih panjang. Keuntungan lainnya juga dapat menutupi aftertaste yang tidak diinginkan. Bubuk hewani memiliki harga yang relatif mahal bergantung dari bahan baku yang digunakan, kandungan lemak dalam bubuk dan halal tidaknya produk. Bubuk hewani biasanya digunakan pada 5-20%. Pada pemakaian dalam jumlah kecil, bubuk ini dapat memperhalus flavor, khususnya bila flavor dirasa sangat kuat. Pemakaian dalam jumlah banyak dapat memberikan kontribusi yang signifikan pada mouthfeel dan flavor dalamseasoning. 4. Bubuk tumbuhan

Bubuk bawang merah, bubuk bawang putih, dan bubuk cabai paling banyak digunakan dalam seasoning. Proses pembuatannya dilakukan dengan mengeringkan hancurannya dengan panas dan vakum hingga diperoleh kadar air di bawah 5%. Bubuk yang dihasilkan relatif murah dan memiliki flavor yang pekat. Bawang putih dan bawang merah hampir selalu ditemukan dalam berbagai snack di pasaran. Keduanya memberi kesan flavor yang dalam pada bagian tengah. Flavor awal seasoning muncul dari campuran flavor yang cepat terlarut dan segera melepas flavor. Setelah kesan flavor awal, berikutnya muncul kesan flavor yang berasal dari komponen yang belum terlarut. Bawang putih dan bawang merah melepaskan flavor lebih lama dari flavor lainnya sehingga dapat berfungsi untuk mengisi bagian tengah dari rasa. Flavor awal yang lepas dapat terasa lebih intens dengan adanya flavor campuran, tetapi flavor akan cepat hilang. Oleh karena itu, penambahan bawang putih dan bawang merah membuat profil sensori lebih kompleks dan tahan lama.

5. Rempah-rempah

Dalam beberapa kasus, penggilingan rempah menjadi halus akan memudahkan pencampuran dengan garam, bubuk bawang putih dan bawang merah. Selain dalam bentuk halus, penambahan rempah utuh juga dapat memberi kesan visual yang menambah selera. Proses enkapsulasi dapat meningkatkan umur simpan rempah-rempah. Dalam seasoning,

biasanya sebanyak 0.25-2.00% bagian adalah rempah halus. Rempah-rempah adalah bahan yang mahal. Namun, karena memiliki kesan yang kuat penggunaan rempah sangat efektif dalam berbagai aplikasi seasoning.

6. Flavor campuran

11

7. Penguat rasaPenguat rasa yang umum ditemui misalnya seperti monosodium glutamat, autolyzed yeast, disodium inosinat, disodium guanilat dan hydrolyzed vegetable protein (HVP). Semuanya mengandung 3 dan 5 nukleotida dalam jumlah yang tinggi dan menimbulkan rasa gurih. Penambahan nukleotida pada seasoning dapat mendorong mulut menghasilkan air liur. Jumlah penggunaan penguat rasa beragam bergantung dari profil sensorinya, tetapi level awal penggunaannya berbeda-beda seperti monosodium glutamat 1–5%, autolyzed yeast extract 1–5%, disodium inosinat dan disodium guanilat 0.01–0.05% dan HVP 1–5%. 8. Pemanis

Gula, gula merah, madu, molases, dektrosa dan fruktosa adalah pemanis yang banyak digunakan dalam seasoning. Agar dapat bercampur dengan bahan lainnya, maka digunakan pemanis yang memiliki partikel yang halus. Setiap pemanis memberikan flavor yang sedikit berbeda satu sama lain. Gula, gula merah dan molases memberikan rasa manis yang sejenis. Madu dan fruktosa memiliki rasa manis yang mirip. Dektrosa memiliki profil unik yaitu memberi sensasi dingin pada seasoning. Kebanyakan pemanis memiliki harga yang terjangkau namun dalam penambahannya harus diperhatikan karena sifatnya yang higroskopis dapat berpotensi untuk menggumpal ketika udara panas. Penambahan anti kempal sangat diperlukan dalam bahan ini.

9. Asam

Asam sitrat, laktat, malat, dan asetat adalah asam yang biasa digunakan dalam formula seasoning. Penambahan sodium diasetat (garam sodium dari asam asetat) bisa juga digunakan sebagai asidulan untuk meniru flavor vinegar.

10. Warna

Pewarna artifisial adalah pewarna yang paling sering digunakan dalam seasoning. Terdapat dua jenis pewarna yaitu lake dan dye. Lake adalah pewarna yang larut lemak dan

dye adalah pewarna yang larut air. Penggunaan pewarna lake biasanya dalam bentuk tunggal dalam campuran formula seasoning. Sedangkan pewarna dye mudah luntur di tangan dan pakaian sehingga menjadi gangguan saat produksi dan ketika dikonsumsi oleh konsumen. Pabrik seasoning memiliki dua opsi saat menambahkan pewarna dalam formula

seasoning:

1. Menambahkan secara langsung dalam campuran seasoning berikut dengan penambahan bahan lainnya. Langkah pencampuran biasanya diikuti dengan pemudaran warna.

2. Menggunakan bahan yang telah dikeringkan dimana warna sudah ditambahkan sebelum di spray-dried

Keuntungan utama dari penambahan warna secara langsung dalam campuran

seasoning adalah lebih fleksibel. Pabrik seasoning dapat menentukan warna untuk reformulasi yang diinginkan konsumen dengan cepat. Keuntungan dari penambahan melalui bahan yang akan spray-dried adalah keseragaman, kemudahan dalam penanganan dan penimbangan serta mencegah penyebaran pewarna non-lake pada seasoning. Pewarna yang paling stabil dan tidak memiliki flavor adalah pewarna FD&C. Pewarna tersebut sudah disetujui FDA sebagai pewarna makanan, obat dan kosmetik.

11. Bahan Penolong

12

formulasi seasoning harus dipertimbangkan penggunaannya saat diaplikasikan ke dalambase. Seasoning harus punya kemampuan mengalir yang baik dan tidak ada partikel yang menggumpal karena akan menyebabkan produk snack memiliki penampakan yang tidak merata. Permasalahan yang sering muncul pada bahan penolong adalah banyaknya

seasoning yang rontok atau bertumpuk pada peralatan sehingga alat harus sering dimatikan untuk dibersihkan. Bahan penolong yang banyak digunakan adalah minyak sayur dan silikon dioksida. Minyak sayur digunakan untuk melapisi bahan yang hidrofilik, sehingga mengurangi kecenderungan bahan untuk menyerap kelembaban. Selain itu, dapat mencegah penggumpalan sehingga proses aplikasi lebih mudah dilakukan. Urutan yang paling baik saat menambahkan minyak sayur adalah sesaat setelah memasukkan komponen hidrofilik, diikuti dengan langkah pencampuran dengan durasi waktu yang cukup, sehingga memungkinkan minyak untuk melapisi bahan seluruhnya. Minyak sayur juga sangat penting bila campuran seasoning mengandung bahan dengan distribusi partikel yang berbeda. Walaupun lebih disarankan untuk menggunakan formula seasoning memiliki partikel yang kecil dan seragam. Namun terkadang partikel yang lebih besar dapat meningkatkan penampakan snack. Minyak sayur berperan seperti lem yang merekatkan

seasoning dan mencegah stratifikasi. Begitu bahan hidrofilik terlapisi dengan minyak, aliran seasoning harus dapat mengalir dengan baik. Oleh karena itu, diperlukan penambahan antikempal seperti silikon dioksida atau trikalsium fosfat ke dalam campuran. Bahan ini memiliki efek yang berlawanan dari minyak sayur. Keduanya berperan dengan melapisi semua partikel dalam campuran guna mencegah penggumpalan, dan seasoning

dapat mengalir dengan baik. 12. Antioksidan

Penambahan antioksidan secara langsung pada formula seasoning biasanya jarang dilakukan. Kebanyakan penambahan antioksidan secara tidak sengaja pada bahan yang larut lemak contohnya seperti oleoresin paprika. Beberapa antioksidan memang digunakan untuk melindungi bahan baku selama penyimpanan namun biasanya tidak memiliki fungsi lain dalam seasoning. Vitamin E, alpha-tocopherols, extractives of rosemary, and butylated hydroxyanisole (BHA) dan butylated hydroxy toluene (BHT) adalah beberapa bahan yang pernah digunakan dalam formulasi untuk mengawetkan seasoning. Saat ini, teknik alternatif sering dilakukan untuk mengawetkan bahan yang sensitif. Banyak pabrik snack

yang mengklaim produknya bebas pengawet dan suplier merespon dengan tidak menambahkan antioksidan. Kemasan dengan barier tinggi dapat banyak mengurangi kebutuhan antioksidan dalam campuran seasoning.

Seighman (2001) menyatakan saat mulai mengembangkan formula seasoning akan sangat berguna untuk membuat kerangka berpikir berbentuk piramida dahulu. Bagian paling atas piramida diisi oleh penentuan karakteristik flavor yaitu bagian dari seasoning yang akan terasa pertama kali di mulut. Tingkat berikutnya diisi oleh bahan utama penyusun flavor. Lalu ditingkat selanjutnya diisi oleh bahan seperti garam, pemanis, penguat rasa dan asam. Di tingkat akhir piramida terdiri atas bahan pelengkap seperti bahan pengisi, pewarna dan bahan penolong untuk ditambahkan di akhir. Menurut Seighman (2001) ada beberapa konsep dasar untuk membuat formulasi seasoning:

13

2. Mulanya dosis seasoning yang diaplikasikan adalah 6%, kemudian diujikan kepada konsumen dengan dosis yang lebih rendah dan lebih tinggi untuk menentukan dosis akhir yang akan digunakan.3. Produk yang cocok dengan flavor yang tengah dikembangkan harus diukur terlebih dahulu seberapa besar kecocokannya. Kemudian seleksi produk sejenis yang menyerupai flavor yang sedang dikembangkan diseleksi. Bila sesuai, daftar bahan yang digunakan diperiksa untuk menduplikasi profil flavor dari seasoning tersebut.

4. Biaya untuk pembuatan formula harus disesuaikan dengan target, namun harus menyisakan biaya untuk perubahan formula ke depannya.

5. Persyaratan terhadap seasoning yang dikembangkan harus diterapkan dari awal seperti kehalalan, penggunaan flavor berbahan alami dan penggunaan MSG.

D.

BAWANG PUTIH

Bawang putih atau yang dikenal juga dengan nama Allium satiuum L. telah lama dimanfaat sebagai makanan dan obat. Bagian yang dimanfaatkan adalah bagian yang membesar di dekat akar. Tanaman ini biasanya tumbuh di daerah beriklim sedang (Carson 1987 diacu dalam Reineccius 1994). Bawang putih terdiri atas siung yang menyatu dan memiliki warna yang beragam dari putih, pink pucat hingga berwarna lembayung muda serta terselubung membran berwarna putih. Jumlah dan ukuran tiap siung sangat bervariasi. Begitu pula flavor yang dihasilkan dari ringan dan manis hingga sangat kuat dan menyengat bergantung dari jenis dan asalnya. Sebanyak 0.10 hingga 0.25% komponen dalam bawang putih merupakan komponen volatil yang terbentuk secara enzimatis ketika siung dihancurkan.

Flavor bawang putih dalam masakan dianggap sangat penting namun harus diingat bahwa aroma bawang putih bertahan sangat lama dan akan mempengaruhi komponen lain saat dilakukan uji sensori (Reineccius 1994). Menurut Reineccius (1994) bawang putih sebagai bahan flavor terdiri atas lima jenis, yaitu:

1. Bubuk terdehidrasi

Bubuk bawang putih berwarna krem atau putih. Bubuk ini merupakan hasil dehidrasi siung dan memiliki karakteristik flavor dan aroma yang kuat bila direhidrasi. Karakteristik flavor akan terjaga dengan baik selama penyimpanan. Namun karena sifat higroskopis yang dimiliki, maka penyimpanan harus benar-benar rapat atau produk akan menjadi menggumpal, lengket dan flavor menjadi kurang kuat. Bubuk bawang putih banyak digunakan untuk membumbui berbagai produk sosis kering Eropa, salami dan lain-lain. Penggunaan yang tepat dalam produk ini akan menghasilkan flavor unik yang berbeda namun tidak terlalu kuat. Bentuk bubuk sebenarnya bukan bentuk yang ideal sebagai bahan flavor karena banyaknya komponen aromatik ringan yang hilang selama proses dehidrasi. Ciri khas dari bentuk bubuk ini dibanding yang lain adalah adanya aroma „rebusan‟ yang tidak ada pada bentuk segarnya.

2. Garam

14

3. Flavor terenkapsulasiBanyak produk spray-dried yang mengandung minyak, oleoresin atau ekstrak bawang putih yang dienkapsulasi dalam gum akasia atau pati modifikasi. Kuatnya flavor yang dihasilkan oleh produk ini beragam antara 1 kali atau 10 kali dari bentuk bubuk bergantung proses pembuatan.

4. Minyak

Minyak bawang putih diperoleh dari hasil distilasi hancuran bawang segar. Komponen minyak bawang putih mengandung senyawa alil yang tidak ada pada minyak bawang merah.

5. Oleoresin

Ekstrak berwarna coklat gelap yang diperoleh dari hasil konsentrasi vakum hancuran bawang putih dan ekstraksi akueus dari hasil pemerasan juice. Oleoresin ini mengandung 5% minyak bawang putih. Kekuatan flavor dari oleoresin sekitar 2 hingga 3 kali dari bawang putih segar dan 8 kali dari bubuk bawang putih.

E.

BAHAN PENGISI

Bahan pengisi adalah bahan yang digunakan untuk menambah volume dari seasoning. Alasannya karena bahan pengisi biasanya memiliki nilai ekonomis yang rendah serta memiliki rasa yang tawar. Dengan penambahan bahan pengisi dapat membantu penampakan seasoning

agar lebih merata. Ada berbagai jenis bahan pengisi yang tersedia di pasaran. Semuanya memiliki karakter masing-masing tergantung dari nilai dextrose equivalent yang dimiliki.

Dextrose equivalent (DE) adalah skala nilai yang mengukur kemanisan terhadap dekstrosa. DE mengukur derajat hidrolisis pati dari gula pereduksi. DE memiliki rentang nilai antara 0-100. Sebagai gambaran, dekstrosa murni memiliki DE hingga 100 (De Rovira 1999). Artinya, semakin besar nilai DE maka akan semakin besar pula jumlah gula pereduksi di dalam sampel atau semakin besar persentasi pati yang berubah menjadi gula pereduksi. Gula pereduksi disini dibandingkan dengan glukosa murni pada konsentrasi yang sama (Mac Allister 1975). Menurut Kearsley dan Dziedzic (1995), maltodekstrin memiliki nilai DE 3-20, glukosa 20-75, dan hidrolisat di atas 75.

1.

Dekstrosa

Dekstrosa atau yang juga dikenal dengan nama glukosa adalah monosakarida yang memiliki rotasi optikal dekstrorotasi (d-). Dekstrosa adalah gula pereduksi dan dapat bereaksi dengan asam amino melalui reaksi Maillard. Dengan tingkat kemanisan yang relatif rendah, dekstrosa dapat digunakan dalam seasoning untuk menambah volume karena tidak akan mempengaruhi flavor secara keseluruhan. Dekstrosa memiliki sifat higroskopis sehingga penggunaannya dalam kondisi kering namun udara yang lembab dapat menyebabkan penggumpalan. Dekstrosa adalah monosakarida dan gula pereduksi yang paling banyak ditemui di alam serta merupakan bahan dasar reaksi Maillard yang paling murah (De Rovira 1999).

15

dan β-dekstrosa dipisahkan dalam bentuk anhidrat. Dari berbagai bentuk kristal tersebut, bentuk dektrosa monohidrat yang paling sering ditemui.Ada dua tipe dektrosa yang tersedia secara komersial yaitu dekstrosa hidrat yang mengandung 9% per berat air dari kristalisasi merupakan bahan yang paling sering dipakai dan dekstrosa anhidrat yang mengandung air kurang dari 0.5%. Dekstrosa adalah gula pereduksi yang menghasilkan warna kecoklatan karena suhu tinggi pada produk yang dipanggang. Bahan ini banyak digunakan dalam es krim, produk roti, produk konfeksioneri. Dekstrosa juga sering disebut glukosa atau corn syrup (Igoe dan Hui 2001). Tingkat kemanisan dari dekstrosa sekitar 70% dari glukosa (Howling 1979)

Hasil laporan Global Agricultural Information Network per bulan November 2010 USDA Foreign Agricultural Service mengestimasi bahwa pada bulan Juni hingga Agustus 2010, Indonesia mengimpor 4,500 ton dekstrosa dari China per tahun untuk kebutuhan industri snack. Estimasi tersebut berdasarkan survei terhadap lima hingga sebelas industri

snack besar di tiga kota yaitu Jakarta, Bandung dan Surabaya.

2.

Maltodekstrin

Maltodekstrin adalah karbohidrat yang memiliki rentang dextrose equivalent (DE) lebih tinggi dari dekstrin, namun lebih rendah dari gula. Maltodekstrin dengan DE 10 adalah yang paling banyak digunakan karena kestabilannya, harga yang ekonomis dan atribut lain seperti tidak begitu higroskopis, flavor yang ringan dan sifat fungsional lainnya (De Rovira 1999).

Maltodekstrin banyak digunakan dalam industri pangan sebagai bahan pengisi. Karakter ideal yang diinginkan dari maltodekstrin adalah rasa tawar, tidak berbau, namun maltodekstrin dengan DE 20 memiliki rasa manis (Fullbrook 1984). Sedangkan menurut McDonald (1984), maltodesktrin kurang higroskopis, kurang manis, mudah larut dalam air, dan cenderung tidak menghasilkan warna saat terjadi reaksi browning. Menurut Kennedy et. al. (1995) terdapat dua tipe maltodekstrin tersedia secara komersial adalah maltodekstrin yang mempunyai kisaran nilai DE 10-14 dan 15-19. Semakin rendah nilai DE maka akan semakin non-higroskopis dan semakin efektif sebagai pengikat lemak selain itu akan cenderung teretrogradasi dalam larutan.

Maltodekstrin juga berfungsi sebagi pengganti lemak karena ketika air bertemu dengan maltodekstrin akan membentuk gel yang mencair dan menyerupai sifat lemak (Roper 1996). Walaupun dapat menyerupai sifat lemak, namun maltodekstrin tidak bersifat lipofilik sehingga memiliki stabilitas emulsi dan retensi minyak rendah, namun saat digunakan untuk mengenkapsulasi minyak dapat melindungi dari oksidasi (Westing dan Rennecius 1988). Kennedy et. al. (1995) menyatakan bahwa maltodekstrin yang memiliki DE tinggi akan menghasilkan larutan dengan viskositas yang rendah yang rendah dan memberi rasa manis. Pada nilai DE yang sama ternyata maltodekstrin memiliki kelarutan yang berbeda bergantung dari metode hidrolisisnya. Maltodekstrin yang dihidrolisis menggunakan enzim mengandung sakarida bobot tinggi dalam jumlah yang sedikit bila dibandingkan dengan maltodekstrin yang dihidrolisis dengan asam.

Menurut Igoe dan Hui (2001) maltodekstrin adalah polimer sakarida berantai pendek yang diperoleh dari hidrolisis asam atau enzimatik dari pati dengan cara yang sama dari

16

kelarutan yang sedang. Fungsi dari maltodekstrin antara lain adalah sebagai pengisi, penambah volume, pembentuk tekstur, carrier dan menghambat kristalisasi. Bahan ini banyak digunakan dalam pembuatan cracker, puding, permen dan es krim bebas gula.Menurut estimasi USDA Foreign Agricultural Service dalam laporan Global Agricultural Information Network per bulan November 2010, untuk konsumsi maltodekstrin Indonesia kebanyakan diimpor dari China yaitu sebanyak 240 ton per tahun senilai 120,000 USD pada tahun 2009. Estimasi tersebut berdasarkan survei terhadap lima hingga sebelas industri snack besar di tiga kota yaitu Jakarta, Bandung dan Surabaya.

3.

Dekstrin

Dekstrin adalah molekul polisakarida yang memiliki rata-rata bobot molekul di antara pati dan maltodekstrin. Dekstrin dapat dimodifikasi menjadi bahan pelapis dan dapat digunakan secara proaktif sebagai pelapis permen. Biasanya dekstrin hampir tidak memiliki rasa manis (De Rovira 1999). Dekstrin juga dikenal dengan nama lain amilin, gum British, gum pati, dan amilodekstrin. Dekstrin adalah campuran dari glukosan terpolimerisasi. Dekstrin komersial bisanya tidak murni karena dicampuran dengan padatan seperti starch

dan glukosa, perlakuan dengan larutan asam menghasilkan maltosa dan akhirnya glukosa. Terbentuk dengan hidrolisis parsial pati atau oleh pemanasan glukosan (Collins 1998)

Menurut Satterthwaite dan Iwinski (1973) pada pembuatan dekstrin terjadi proses pengurangan panjang rantai pada pati sehingga dekstrin memiliki kelarutan yang lebih baik dalam air dingin dan viskositas lebih kecil dari pati asal. Dalam proses pembuatan dekstrin terjadi transglukolasi yaitu berubahnya ikatan α-D-(1,4)-glukosida menjadi α -D-(1,6)-glukosida. Perubahan ikatan menyebabkan dekstrin memiliki sifat cepat terdispersi, tidak kental dan lebih stabil dari pati asalnya.

Berdasarkan jenis katalis yang digunakan, suhu dan lama penyangraian akan menghasilkan berbagai dekstrin. Pirodekstrin adalah dekstrin yang dihasilkan dari hidrolisis asam dan pemanasan kering. Ada tiga jenis pirodekstrin yaitu deksrin putih, dekstrin kuning, dan British gum. Ketiga jenis pirodekstrin tersebut memiliki sifat kelarutan yang berbeda. Kelarutan dalam air adalah diurutkan dari yang memiliki kelarutan paling tinggi hingga paling rendah adalah dekstrin putih, dekstrin kuning dan British Gum (Satterthwaite dan Iwinski 1973).

Dekstrin adalah hidrolisis pati sebagian terbentuk dari pati yang diberi perlakuan pemanasan kering, asam, atau enzim. Dapat juga dibentuk dari pati yang berbentuk amilosa dan amilopektin dan berwarna putih dan kuning. Bila dibandingkan dengan pati tidak dimodifikasi, dekstrin memiliki kelarutan, viskositas yang lebih stabil dan tidak terlalu kental. Kegunaan lainnya untuk mengembangkan dan mengikat adonan (Igoe dan Hui 2001).

4.

Corn starch

Corn starch dibuat dari endosperma jagung, mengandung molekul amilosa dan amilopektin. Saat pati dipanaskan dalam air akan berubah menjadi pasta berwarna keruh dan viskos. Pasta tersebut membentuk gel semi solid selama pendinginan dan memiliki kemampuan membuat lapisan adhesif yang kuat saat dioles dan mengering. Corn starch

17

Menurut Igoe dan Hui (2001) ada dua jenis corn starch yang tersedia berdasarkan proses pembuatannya yaitu acid modifed corn starch dan oxidized corn starch. Acid modifed corn starch dibuat dengan merendam dalam air dengan melarut asam mineral dalam suhu tinggi selama waktu tertentu. Kemudian dilanjutkan dengan netralisasi menggunakan sodium karbonat untuk memperoleh tingkat viskositas yang diinginkan. Viskositas akan berkurang saat dipanaskan dan membentuk gel ketika didinginkan. Banyak digunakan dalam pembuatan gum berbasis starch. Pati ini memiliki kemampuan tahan terhadap freeze-thaw, shear rate,shear stres dan asam. Pati ini dapat digunakan pada saus dan makanan beku.Oxidized corn starch diproduksi dengan perendaman suspensi starch dengan penambahan sodium hipoklorit yang mengandung sedikit soda kaustik berlebih sampai derajat oksidasi yang diinginkan tercapai. Kemudian diberi antiklor seperti sodium bisulfat disesuaikan dengan pH yang diinginkan, disaring, dicuci dan dikeringkan. Pati ini masih menyimpan struktur granul asli dan tidak dapat larut dalam air. Warna pati ini sangat putih, tidak begitu viskos, relatif jernih dan memiliki kecenderungan untuk tidak mengental ketika didinginkan. Cocok diaplikasikan pada makanan ketika menginginkan kepadatan dan viskositas rendah.

Corn starch digunakan hampir di seluruh industri makanan ringan khususnya snack

ekstrusi manis dan gurih. Berdasarkan laporan Global Agricultural Information Network

per bulan November 2010, USDA Foreign Agricultural Service mengestimasi Indonesia mengimpor 1,200-1,500 ton corn starch dari Austria. Estimasi tersebut berdasarkan survei terhadap lima hingga sebelas industri snack besar di tiga kota yaitu Jakarta, Bandung dan Surabaya. Pada tahun 2009, nilai impor corn starch adalah 69,727 ton senilai 24.8juta USD dan meningkat meningkat di tahun 2010 menjadi 53,979 ton dalam kuartal pertama (Badan Pusat Statistik dalam USDA Foreign Agricultural Service 2010).

F.

APLIKASI SEASONING

Dalam melakukan aplikasi seasoning, pemilihan alat yang digunakan bergantung dari jenis snack yang diaplikasikan seperti produk kacang oven yang lebih cocok menggunakan alat

coating drum. Menurut Hanify dalam Lusas (2001) coating drum adalah alat yang digunakan untuk aplikasi seasoning biasa digunakan untuk membumbui snack, biasanya dibuat dari

stainless steel. Tujuan dari penggunaan coating drum adalah untuk ekspos permukaan base pada

seasoning yang diaplikasikan.

18

seasoning ditambah maka panjang drum juga harus ditambah untuk mencegah zona coating overlap. Aplikasi berlebihan bisa terjadi pada area overlap, khususnya ketika aplikasi dengan cairan atau bubur yang diikuti dengan seasoning kering. Pada Gambar 4 tampak interior bagian dalam dari coating pan.

Gambar 4. Interior dalam coating drum (Hanify dalam Lusas 2001)

Aplikasi seasoning dua tingkat biasanya dilakukan saat permukaan base tidak cukup cairan sehingga seasoning sulit merekat seperti pada produk kacang oven yang basenya kering. Cairan melapisi base sebagai lem yang menahan seasoning agar bertahan pada permukaan base. Cairan yang digunakan dapat berupa minyak atau larutan polimer seperti gum arab atau pati dekstrin yang terlarut dalam air. Aplikasi seasoning dua tingkat yang jarang dilakukan adalah mengombinasikan bubur (dua fase campuran dari cairan dan komponen kering) dengan flavor kering biasanya hanya kombinasi antara cairan dan komponen kering.

G.

MIXTURE EXPERIMENT DESIGN EXPERT 7.0

®Berbagai perangkat dalam Design Expert7.0® berguna untuk mengoptimasi produk atau proses yang memiliki design of experiment (DOE) yang sangat efisien. Menurut Anonim (2006) dalam program Design Expert 7.0®memiliki beberapa jenis perangkat pengolahan data, yaitu

Factorial Designs, Response Surface Methods, Mixture Designs dan Combined Designs. Factorial Designs berguna untuk mengidentifikasi faktor –faktor yang penting yang dapat mempengaruhi proses atau produk sehingga diperoleh perbaikan. Response Surface Methods

digunakan untuk menentukan proses yang paling ideal sehingga diperoleh hasil yang optimal.

Mixture Designs digunakan untuk menemukan formula yang optimal di dalam pembuatan produk tertentu. Combined Designs adalah gabungan dari variabel proses, komponen campuran dan faktor kategorial dalam satu desain.

Mixture Experiment adalah sebuah eksperimen dimana responnya diasumsikan bergantung pada proporsi relatif dari bahan yang ada dalam campuran bukan karena jumlah campuran (Cornell J A 1990). Mixture Experiment dalam Design Expert7.0® disebut dengan

Mixture Design. Fungsi dari Mixture Design adalah untuk mengamati pengaruh bahan terhadap respon sehingga dapat diketahui hubungannya. Tidak hanya pengaruh bahan secara tunggal melainkan juga pengaruh interaksi antar bahan yang mempengaruhi respon.

19

Dalam Design Expert 7.0® terdapat lima model polinomial yang dikenal yaitu mean, linear, quadratic, special cubic, dan cubic. Design Expert 7.0® menggunakan model untuk memilih design point. Semakin tinggi model yang digunakan maka akan membutuhkan semakin banyak design point. Memilih derajat model yang tertinggi akan memastikan bahwa terdapatdesain point yang cukup untuk mengevaluasi model (Anonim 2006). Tetapi umumnya menggunakan model quadratic lebih dianjuran dalam formulasi sebab model ini memiliki visualisasi respon surface tiga dimensi yang memadai bila dibandingkan linear (Cornell 1990). Program Design Expert7.0® sendiri memiliki fasilitas untuk melihat visualisasi respon surface

dalam bentuk dua dimensi dan tiga dimensi.

Penentuan model biasanya diikuti dengan modifikasi model dimana dilakukan pengurangan beberapa komponen guna memperoleh model yang lebih baik.. Penghilangan komponen tersebut lebih dikenal dengan istilah reduksi model. Penghilangan model hanya dilakukan terhadap komponen yang tidak signifikan terhadap model. Reduksi model dapat dilakukan secara otomatis atau manual. Pengurangan model secara manual dilakukan dengan membuang komponen yang tidak perlu hingga nilai α yang diinginkan tercapai. Pengurangan model secara otomatis dapat dilakukan dengan tiga cara, yaitu Step-Wise Regression (kombinasi dari Forward Selection dan Backward Elimination, dilakukan penambahan, eliminasi, atau penggantian dalam setiap langkah reduksi model), Backward Elimination (eliminasi komponen dalam setiap langkah reduksi model) dan Forward Selection (penambahan komponen dalam setiap langkah reduksi model). Reduksi model dengan Backward Elimination lebih disarankan karena penentuan model dengan mempertimbangkan model secara keseluruhan. Lain halnya dengan metode Step-Wise Regression dan Forward Selection dilakukan yang menggunakan regresi model paling sederhana yang artinya ada komponen yang tidak dipertimbangkan sama sekali. Kemudian berikutnya dilakukan analisis dan optimasi. Analisis dilakukan setelah input data hasil respon dari formulasi. Analisis dilakukan melalui enam tahap, yaitu :

1. Tranformation dilakukan pemilihan respon node dan transformasi yang diinginkan.

2. Fit summary dan Effect dimana dilakukan evaluasi terhadap respon surface method and

mixture kemudian memilih efek yang signifikan dari grafik atau isinya. 3. Model dilakukan pemilihan model dan syarat yang diinginkan dari isinya.

4. Analysis of Variance (ANOVA) yang melakukan evaluasi terhadap model yang dipih dan memperlihatkan hasilnya.

5. Diagnostic dilakukan mengevaluasi model yang pas dan transformasi pilihan dengan grafik.

6. Model Graph dilakukan interpretasi dan evaluasi terhadap model.

Setelah melakukan analisis berikutnya adalah optimasi formula pada Optimization. Pada bagian Optimization dibagi menjadi tiga bagian, yaitu Numerical Optimization (menentukan sasaran untuk tiap respon untuk menghasilkan kondisi yang optimal), Graphical Optimization

(menentukan batas maksimum dan minimum untuk tiap respon kemudian membuat grafik dan menyoroti area yang diujikan) dan Point Prediction (memasukkan kondisi operasi yang diinginkan dan mendapatkan nilai respon terprediksi dengan interval tingkat kepercayaan tertentu). Pada bagian Point Prediction terdapat formula saran yang disarankan program Design Expert 7.0®. Formula tersebut adalah hasil pilihan dari program Design Expert 7.0® yang menyesuaikan sesuai kriteria yang dimasukkan dan desirability. Formula dengan tingkat

20

IV.

METODOLOGI PENELITIAN MAGANG

A.

ALAT DAN BAHAN

Bahan-bahan yang digunakan dalam penelitian magang adalah base kacang oven yang diperoleh dari pabrik pada 23 Mei 2011, seasoning tanpa bahan pengisi, bahan pengisi (dekstrosa, maltodekstrin, dekstrin, corn starch), minyak sayur, alumunium foil, dan plastik klip. Alat-alat yang digunakan dalam penelitian magang adalah loyang alumunium, shiever 50 mesh,

baskom, gunting, spidol permanen, sudip, sendok, neraca analitik, oven, coating pan, dan sealer.

B.

METODE PENELITIAN

Penelitian magang ini dibagi menjadi lima tahap, yaitu: (1) penentuan prosedur standar aplikasi seasoning pada kacang oven garlic pada skala laboratorium, (2) pembuatan rancangan formulasi bahan pengisi dan respon dengan menggunakan program Design Expert 7.0® mixture design D-optimal, (3) aplikasi seasoning garlic A pada kacang oven, (4) pengukuran respon berupa kelekatan (%) dan uji sensori tingkat kesukaan, (5) optimasi formula bahan pengisi dan verifikasi formula.

1. Prosedur Aplikasi Kacang Oven Garlic Skala Laboratorium

Proses pengaplikasian kacang oven dalam skala pabrik tentunya sudah memiliki standar dan prosedur yang jelas sehingga bisa dihasilkan produk dengan standar tertentu. Demikian juga halnya bila aplikasi dilakukan dalam skala laboratorium, prosedur aplikasi yang digunakan harus tepat sesuai kapasitas laboratorium sehingga diperoleh hasil yang baik dan optimal.

Mulanya dilakukan aging seasoning exist selama 24 jam dalam suhu ruang. Berikutnya sortir base kacang oven yang akan digunakan. Setelah seasoning selesai aging

kemudian timbang base kacang oven sebanyak ± 102.00 gram, minyak sayur 6.50 gram (6.50% terhadap bobot base), dan seasoning exist 6.95 gram (6.95% terhadap bobot base).

Base kacang yang telah ditimbang kemudian dipanaskan dalam oven bersuhu 100⁰C selama 10 menit lalu dikeluarkan. Base yang masih panas tersebut langsung ditimbang sebanyak 100 gram dan dicampurkan dengan minyak sayur hingga menyerap dan merata (kira-kira selama 1 menit). Lalu nyalakan coating pan dengan kecepatan 50 rpm dan masukkan base

yang telah menyerap minyak kemudian masukkan seasoning exist yang sudah ditimbang. Setelah selesai, masukkan kacang dalam kemasan alumunium foil dan ditimbang.

Aplikasi dilakukan dengan lama waktu yang berbeda yaitu 3, 5, 7, 9 dan 11 menit yang dihitung dari saat memasukkan seasoning exist. Setiap perlakuan waktu aplikasi dilakukan 3 kali ulangan sehingga total dilakukan 15 kali aplikasi. Setelah proses aplikasi selesai dapat dilakukan pengukuran kelekatan (%) dengan melakukan perhitungan kesetimbangan massa. Dari variasi lima waktu tersebut, akan dipilih waktu aplikasi optimal yang memiliki kelekatan (%) tertinggi untuk selanjutnya digunakan dalam prosedur aplikasi standar.

21

berukuran 50 mesh agar ukuran bahan pengisi sama dengan bahan penyusun lainnya dalamseasoning. Lalu setelah di saring, timbang bahan pengisi sesuai kombinasi formula dengan bobot total 0.3962 gram dan seasoning tanpa bahan pengisi sebanyak 6.5538 gram. Campurkan seasoning dan bahan pengisi hingga merata. Masukkan ke dalam plastik klip dan di aging hingga 24 jam dalam suhu ruang. Seasoning ini yang kemudian disebut

seasoning garlic A yang siap diaplikasikan pada base.

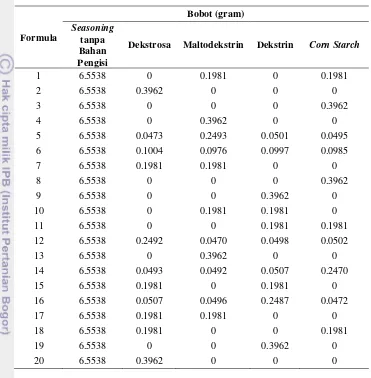

2. Pembuatan Rancangan Formulasi Bahan Pengisi dan Respon

Tahap pertama pembuatan rancangan formulasi bahan pengisi dan respon dengan program Design Expert 7.0® adalah menentukan variabel tetap dan variabel berubah. Variabel tetap adalah variabel yang nilainya dibuat sama dalam tiap perlakuan karena dianggap tidak mempengaruhi respon. Sedangkan variabel berubah adalah variabel yang akan mempengaruhi respon yang dihasilkan. Pada penelitian ini yang menjadi variabel tetap adalah seasoning tanpa bahan pengisi dan variabel berubah adalah komposisi bahan pengisi yang digunakan.

Setelah menentukan variabel tetap dan variabel berubah, masukkan variabel tersebut ke dalam mixture design D-optimal. D-optimal adalah desain untuk 2 hingga 24 faktor yang berguna untuk menghasilkan formula optimal. Empat jenis bahan pengisi yang merupakan variabel berubah antara lain dekstrosa, maltodekstrin, dekstrin dan corn starch. Langkah membuatan rancangan D-optimal pada Mixture Design dalam penelitian kali ini adalah sebagai berikut:

1. Pilih jumlah mixture component yang ingin dimasukkan. Dalam hal ini, pilih angka empat karena jumlah bahan pengisi yang digunakan adalah empat jenis.

2. Beri nama tiap komponen (dekstrosa, maltodekstrin, dekstrin dan corn starch), buat batasan dari tiap variabel yaitu dari 0.0000 hingga 0.3962 gram, serta total dari

mixture component dalam formula yaitu 0.3962 gram. Kemudian pilih Continue. 3. Tampilan yang muncul adalah bentuk default dari program. Lalu pilih Continue. 4. Berikutnya masukkan jumlah respon yang ingin diukur. Pilih nilai tiga pada

Responses dan beri nama pada tiap respon yaitu kelekatan, penampakan dan rasa keseluruhan. Pada respon kelekatan, persen (%) adalah unit yang digunakan. Kemudian pilih Continue. Akan tampak rancangan formula yang akan diuji.

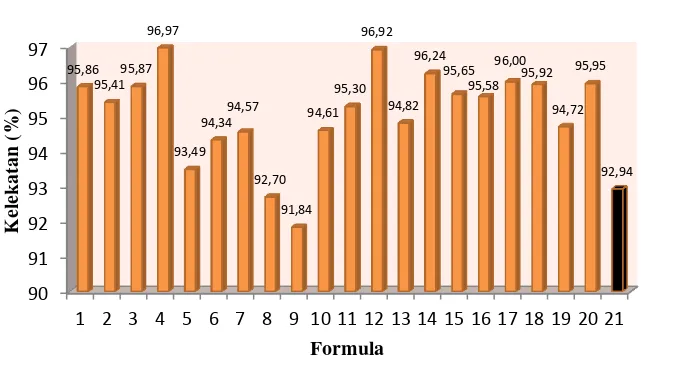

Kelekatan (%) digunakan sebagai respon objektif dan respon penampakan dan rasa keseluruhan sebagai respon subjektif. Kelekatan (%) sebagai salah satu respon yang diukur dengan membandingkan jumlah seasoning yang melekat pada kacang oven dengan jumlah

seasoning yang digunakan dalam aplikasi. Semakin tinggi kelekatan (%) berarti semakin banyak seasoning yang mampu melekat pada kacang oven selesai diaplikasi. Oleh karena itu, definisi kelekatan di sini adalah kelekatan seasoning pada produk setelah proses aplikasi atau sesaat setelah produk masuk dalam kemasan. Kelekatan seasoning selama proses distribusi tidak termasuk di dalamnya.

Karakter organoleptik penampakan dipilih sebagai respon karena kelekatan (%)

22

bahan pengisi terhadap seasoning dan dapat digunakan untuk menentukan formula bahan pengisi yang paling optimal.3. Aplikasi Seasoning Garlic A pada Kacang Oven

Sebelum melakukan aplikasi seasoning, perlu dilakukan pencampuran dan aging seasoning terlebih dahulu. Seasoning garlic A adalah seasoning yang akan digunakan untuk aplikasi pada base kacang oven, terdiri atas campuran seasoninggarlic tanpa bahan pengisi yang sedang dikembangkan laboratorium Flavor and Seasoning Garudafood dan bahan pengisi. Total bobot seasoning garlic A yang akan diaplikasikan pada base kacang oven adalah 6.95% terhadap bobot base dan sebesar 5.70% dari total bobot seasoning garlic A adalah bahan pengisi. Artinya, bila dilakukan aplikasi terhadap base dengan bobot 100.00 gram maka diperlukan 6.95 gram seasoning garlic A dengan 0.3962 gram di dalamnya adalah bahan pengisi. Bahan pengisi yang ditambahkan dalam seasoning garlic

A terdiri atas berbagai macam formula. Ada yang terdiri atas satu, dua dan empat jenis bahan pengisi. Formula bahan pengisi yang akan dicampur dengan seasoning garlic tanpa bahan pengisi dibuat menggunakan mixture design D-optimal dalam program Design Expert 7.0®. Berikut adalah gambar diagram alir pencampuran seasoning garlic A (Gambar 5).

Gambar 5. Diagram alir pencampuran seasoning

Berdasarkan dosis formula seasoning, maka di dalam 6.95 gram seasoning garlic A terdapat 6.5538 gram seasoning garlic tanpa bahan pengisi dan 0.3962 gram bahan pengisi. Lalu dilakukan pencampuran agar bahan pengisi tersebar secara merata dalam seasoning. Berikutnya dikemas dalam plastik klip yang sudah ditimbang bobotnya. Penimbangan kemasan penting dilakukan agar bobot seasoning yang masuk dalam alat aplikasi dapat dihitung secara tepat. Kemudian dilakukan aging seasoning.

Persiapan seasoning garlic A sebaiknya sehari sebelum dilakukannya aplikasi. Hal ini bertujuan agar penambahan bahan pengisi tepat pada saat yang diinginkan sehingga

pencampuran

pengemasan

seasoning tanpa bahan pengisi 6.5538 gram

bahan pengisi 0.3962 gram

aging 24 jam

23

memperoleh masa aging yang seragam antar formula yang satu dengan formula lainnya. Proses aging dilakukan dua kali yaitu aging seasoning garlic A (hasil pencampuranseasoning garlic A dengan bahan pengisi) dan aging saat base kacang oven sudah diaplikasikan dengan seasoning garlic. Proses aging berfungsi untuk memperoleh

seasoning yang memiliki karakteristik sensori yang lebih baik setelah pencampuran bahan baku. Prosedur standar aplikasi kacang oven dapat dilihat pada Gambar 6.

Gambar 6. Diagram alir prosedur standar aplikasi kacang oven

Base kacang oven yang ditimbang awalnya adalah 102.00 gram untuk mengantisipasi terjadinya penurunan bobot setelah pengovenan. Setelah pengovenan dilakukan penimbangan kembali. Base yang digunakan untuk proses selanjutnya adalah 100.00 gram. Saat kacang oven masih panas, dilakukan pencampuran dengan minyak dilakukan selama 1 menit. Pada kacang oven yang telah dipanaskan, pori-pori lapisan yang menyalut kacang terbuka lebih lebar karena air yang ada di dalamnya telah diuapkan sehingga minyak mudah menyerap. Berikutnya kacang yang sudah tersalut minyak

pengovenan 100⁰C, 10 menit

penimbangan

base kacang oven 102.00 gram

base kacang oven 100.00 gram

pengadukan 1 menit

coating pan

aplikasi 50 rpm, 7 menit

pengemasan

penimbangan

aging 24 jam

kacang oven berbumbu Minyak sayur

6.50 gram

24

dimasukkan dalam coating pan (pada kecepatan 50 rpm) dan ditambahkan seasoning garlicA kemudian aplikasi selama 7 menit. Waktu aplikasi yang digunakan adalah waktu aplikasi optimal yang hasil uji sebelumnya.

Aplikasi seasoning garlic A pada base kacang oven menggunakan alat coating pan. Pada prinsipnya alat ini mirip dengan coating drum hanya saja pada bagian dalam alat ini tidak terdapat sekat di dinding seperti pada coating drum. Cara kerja alat ini adalah dengan memutar base kacang oven yang telah disaluti minyak agar bergerak naik dan melakukan kontak dengan seasoning kemudian turun dan naik kembali demikian berulang-ulang hingga seasoning garlic A melekat di seluruh permukaan base. Setelah proses aplikasi selesai kemudian kacang oven diambil dan dimasukkan ke dalam kemasan alumunium foil yang telah ditimbang sebelumnya. Kemasan alumunium foil lalu disegel kemudian ditimbang. Setelah itu dilakukan aging selama 24 jam sebelum dilakukan uji sensori. Selain 20 formula, juga dilakukan aplikasi terhadap seasoning exist sebagai perbandingan nantinya. Gambar 7 adalah gambar coating pan yang digunakan untuk aplikasi kacang oven dalam penelitian.

Gambar 7. Coating Pan

4. Pengukuran Respon berupa Kelekatan dan Uji Sensori

Setelah seasoning garlic A (hasil pencampuran seasoning tanpa bahan pengisi dengan kombinasi bahan pengisi) diaplikasikan, kemudian diukur kelekatan (%) dan karakter organoleptik yang terdiri atas penampakan dan rasa keseluruhan sehingga totalnya terdapat tiga respon yang akan dimasukkan. Pengukuran kelekatan (%) dilakukan dengan menimbang jumlah seasoning yang melekat pada base kacang oven. Pengukuran respon kelekatan diukur dengan rumus:

kelekatan seasoning(%) =

Bobot seasoning aplikasi adalah bobot seasoning yang masuk ke dalam coating pan. Begitupula dengan bobot vegetable oil. Sedang bobot hasil aplikasi adalah bobot kacang oven yang telah diaplikasi. Aplikasi dilakukan tiga kali ulangan sehingga akan diperoleh tiga data respon hasil kelekatan (%). Ketiga data tersebut dirata-rata kemudian dilihat ketelitiannya dengan membandingkan antara nilai RSD analisis dan RSD Horwitz.

25

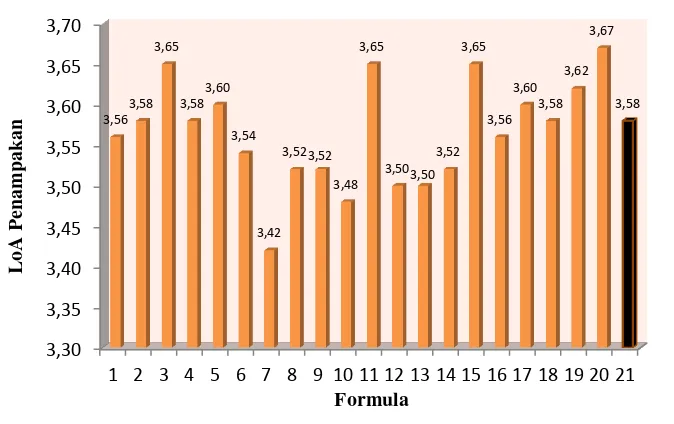

atribut sensori tertentu yang bervariasi dari sejumlah sampel, dalam hal ini adalah tingkat kesukaan pada beberapa atribut produk kacang oven. Uji rating hedonik dapat dilakukan menggunakan skala garis atau kategori. Dalam penelitian ini digunakan skala kategori yang terdiri atas lima kategori yaitu:1= sangat tidak suka 2= agak tidak suka

3= antara suka dan tidak suka 4= suka

5= sangat suka

Sampel yang digunakan dalam uji rating hedonik adalah semua formula yang dihasilkan program Design Expert 7.0® dan formula seasoning exist. Panelis yang digunakan adalah panelis khusus sebanyak 24 orang. Seluruh panelis tersebut adalah panelis tetap yang akan menguji 20 formula yang ada. Atribut yang dujikan adalah penampakan dan rasa keseluruhan. Penampakan di sini adalah penampakan kelekatan

seasoning pada kacang bukan penampakan base kacang oven. Uji sensori dilakukan di laboratorium sensori Head Office Garudafood Bintaro, Jakarata.

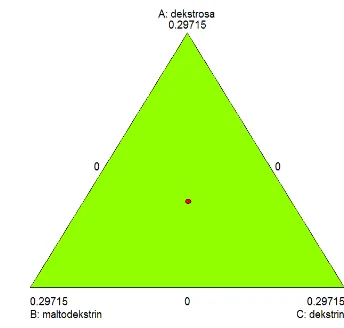

5. Optimasi Formula Bahan Pengisi dan Verifikasi Formula

Hasil pengukuran respon-respon tersebut kemudian diinput dan dianalisis oleh program Design Expert 7.0®. Keluaran yang dihasilkan program berupa model polinomial yang sesuai dengan data respon. Rancangan D-optimal menyediakan lima jenis model polinomial yaitu mean, linear, quadratic, special cubic dan cubic. Salah satu dari model tersebut akan direkomendasikan oleh program Design Expert 7.0® sebagai model yang paling mewakili respon. Pada bagian analysis terdapat fit summary yang memuat informasi mengenai model yang direkomendasikan. ANOVA (Analysis of Variance) berguna untuk memperoleh informasi mengenai signifikansi model yang digunakan dan nilai lack of fit.

Model yang diinginkan adalah model yang memiliki signifikasi yang baik dan nilai lack of fit yang tidak signifikan. Selain itu, nilai predicted R-squared dan adjusted R-squared harus bersesuaian satu sama lain dengan nilai adequate precision lebih dari empat. Bagian

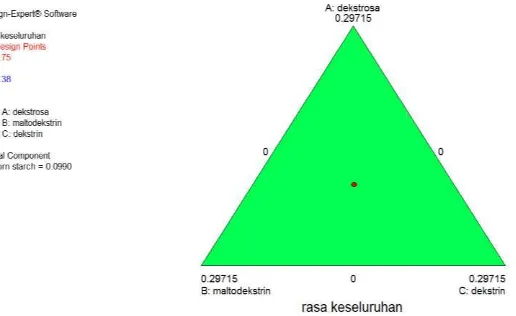

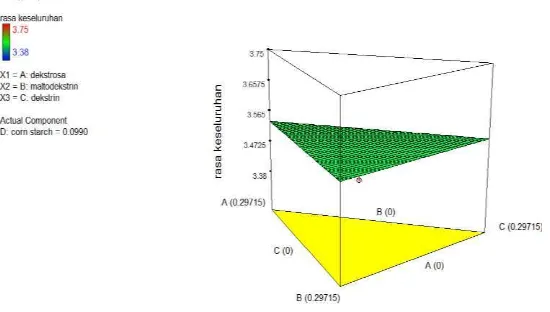

diagnostics menunjukkan plot kenormalan residual yang menggambarkan titik-titik yang mendekati garis kenormalan. Artinya, semakin titik mendekati garis berarti hasil aktual akan mendekati hasil yang diprediksikan. Berikutnya di bagian model graphs dapat dilihat hasil grafik contour plot yang berbentuk dua dimensi atau tiga dimensi. Warna pada

26

Gambar 8. Diagram alir kegiatan magang penelitianuji coba penentuan waktu aplikasi optimal

kelekatan (%) uji rating hedonik

seasoning exist bahan pengisi base kacang oven

prosedur standar aplikasi

penentuan rancangan formula dan respon

aplikasi formula seasoning

analisis respon

optimasi formula

formula saran

verifikasi

27

V.

HASIL DAN PEMBAHASAN

A.

APLIKASI KACANG OVEN GARLIC SKALA LABORATORIUM

Prosedur aplikasi yang standar mutlak diperlukan karena akan menghasilkan data dengan ulangan yang baik. Pertama, bahan yang digunakan harus konsisten dan berstandar. Base kacang oven yang digunakan dalam penelitian ini adalah kacang oven hasil produksi pabrik di Pati yang tiba pada tanggal 23 Mei 2011. Penggunaan base yang tiba pada tanggal yang yang sama dapat menjamin keseragaman kualitas base. Penyortiran base juga diperlukan untuk memperoleh kacang oven yang bentuk fisiknya seragam yaitu yang memiliki bentuk bulat dan permukaannya halus, tidak berlubang atau penyok. Tujuan dari penyortiran adalah memperoleh base kacang oven yang permukaannya halus dan rata agar seasoning dapat melekat secara merata dan tidak tertumpuk pada bagian yang cekung atau berlubang.

Berbagai parameter yang berpengaruh selama proses aplikasi adalah suhu, kecepatan dan waktu aplikasi. Tetapi yang dapat diatur dari ketiga parameter tersebut hanyalah waktu aplikasi. Suhu aplikasi tidak dapat diatur karena coating pan yang digunakan tidak terdapat pengatur suhu sehingga base harus dipanaskan dalam oven 100⁰C selama 10 menit. Tujuan pemanasan ini adalah agar base lebih mudah menyerap minyak dan aplikasi lebih efisien sebab pada suhu ruang

base sulit menyerap minyak sayur. Penggunaan minyak sayur dalam proses aplikasi selain berfungsi sebagai perekat seasoning juga karena kandungan lemak di dalam minyak akan membantu flavor seasoning menjadi tahan lebih lama di mulut (Seighman 2001). Kecepatan aplikasi juga tidak dapat diatur karena coating pan hanya memiliki satu kecepatan yaitu 50 rpm.

Seasoning yang digunakan untuk menentukan waktu aplikasi optimal adalah seasoning exist. Tabel 2 menunjukkan hasil kelekatan (%) dari kelima waktu aplikasi yang telah dilakukan.

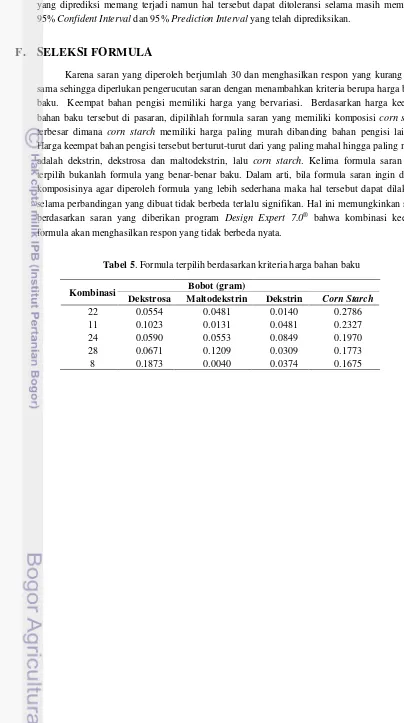

<