PROSES PENENTUAN BAHAN BAKU KACANG BASAH

DI PT GARUDAFOOD PUTRA PUTRI JAYA DIVISI

ROASTED PEANUT

PATI

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

NADINE ANSILIA HAPSARI 14.I1.0204

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

PROSES PENENTUAN BAHAN BAKU KACANG BASAH

DI PT GARUDAFOOD PUTRA PUTRI JAYA DIVISI

ROASTED PEANUT

PATI

Disusun oleh:

NADINE ANSILIA HAPSARI

NIM : 14.I1.0204

Program Studi : Teknologi Pangan

Laporan kerja praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada tanggal 28 November 2016

Semarang, November 2016 Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang

Pembimbing Lapangan, Pembimbing Kerja Praktek,

Henny Purnomo Dr. Ir. Lindayani, MP

Dekan,

PERNYATAAN KEASLIAN LAPORAN KERJA PRAKTEK

Saya yang bertanda tangan di bawah ini:

Nama : Nadine Ansilia Hapsari NIM : 14.I1.0204

Fakultas : Teknologi Pertanian Program Studi : Teknologi Pangan

Menyatakan bahwa laporan kerja praktek yang berjudul “Proses

Penentuan Bahan Baku Kacang Basah di PT Garudafood Putra Putri Jaya Divisi Roasted Peanut Pati” merupakan karya saya dan tidak

terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi. Sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebarkan dalam daftar pustaka. Apabila dikemudian hari ternyata terbukti bahwa laporan kerja praktek ini sebagian atau seluruhnya merupakan hasil plagiasi, maka saya rela untuk dibatalkan dengan segala akibat hukumnya sesuai peraturan yang berlaku pada Universitas Katolik Soegijapranata Semarang. Demikian pernyataan ini saya buat dan dapat dipergunakan sebagaimana mestinya.

Semarang, November 2016

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas anugerah-Nya sehingga Kerja Praktek yang dilaksanakan pada bulan Agustus 2016 di PT Garudafood Putra Putri Jaya dan laporan kerja praktek dapat terselesaikan dengan baik. Laporan Kerja Praktek dengan judul Proses Penentuan Bahan Baku Kacang Basah Di PT.Garudafood Putra Putri JayaDivisiRoasted PeanutPatiini disusun sebagai salah

satu syarat untuk melengkapi syarat akademis untuk memperoleh gelar Sarjana Teknologi Pertanian serta sebagai perwujudan dari praktek lapangan langsung hasil penerapan teori – teori yang telah dipelajari selama perkuliahan sehingga menambah pengalaman penulis.

Selama pelaksanaan Kerja Praktek dan penulisan Laporan Kerja Praktek ini tentunya terdapat banyak kekurangan, namundukungan dari berbagai pihak sangat banyak membantu dalam kelancaran Kerja Praktek dan penulisan Laporan Kerja Praktek ini. Dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Tuhan Yang MahaEsaatasberkat-NyaselamapelaksanaanKerjaPraktek.

2. Ibu Dr. Victoria Kristina Ananingsih, ST, MSc selaku Dekan Program Studi Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

3. Ibu Dr. Ir. Lindayani, MP selaku pembimbing Kerja Praktek yang telah bersedia meluangkan waktu dan memberi banyak masukan dan pengarahan bagipenulissejakawalhinggaakhirperiodeKerjaPraktekdanpenyusunanlaporan.

7. Orangtuadari Elisa Haryanto yang

8. Semua pihak yang tidak dapat disebutkan satu demi satu yang telah ikut memberikan dukungan dan pertolongan sehingga laporan ini dapat diselesaikan dengan baik

Penulisan Laporan Kerja Praktek ini masih belum sempurna, makapenulismengharapkankritikdan saran

untukmembangunkesempurnaanhasilkerjadankemajuanbagipenulis di

masamendatang.SemogaLaporanKerjaPraktekinibermanfaatuntuksemuapihak,

terutamamahasiswaFakultasTeknologiPertanianUnikaSoegijapranata.Mohonmaafbilater dapathal-hal yang tidakberkenandalamLaporanKerjaPraktekini.Terimakasih.

Semarang, November 2016 Penulis

DAFTAR ISI

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAN KEASLIAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

1. KEADAAN UMUM PERUSAHAAN ... 1

1.1. Sejarah Perusahaan ... 1

1.2.Lokasidan Tata Perusahaan ... 3

1.3. Ketenagakerjaan ... 4

2. SPESIFIKASI PRODUK ... 6

2.1. JenisProdukdi PT Garudafood Putra Putri Jaya ... 6

2.2. KapasitasProduksi ... 7

2.3. OrientasiPasar ... 8

3. PROSES PRODUKSI DAN KUALITAS BAHAN BAKU ... 9

3.1. Penerimaan Bahan Baku ... 9

3.2. Proses ProduksiRoasted Peanuts ... 12

3.3. Kualitas Kacang Basah ... 16

3.4. Standar Kualitas Kacang Basah dan Penanganan Penyimpangan... 19

4. PEMBAHASAN ... 18

5. KESIMPULAN DAN SARAN ... 22

5.1. Kesimpulan ... 22

5.2. Saran ... 23

DAFTAR TABEL

DAFTAR GAMBAR

Gambar 1. Kacang Netral ... 16

1

DAFTAR LAMPIRAN

2

1. KEADAAN UMUM PERUSAHAAN

1.1. Sejarah Perusahaan

PT Garudafood Putra Putri Jaya Putra Putri Jaya merupakan perusahaan makanan dan minuman yang resmi didirikan pada 31 Agustus 1990 berdasarkan Surat Keputusan Menteri Kehakiman (SK Menkeh), dibawah naungan Tudung Group selaku perusahaan induk. Selain PT Garudafood Putra Putri Jaya Putra Putri Jaya, Tudung Group juga memiliki lini bisnis agri yang beroperasi di bidang pengolahan minyak sawit (Crude Oil Palm) dan kacang.

PT Garudafood Putra Putri Jaya Group berawal dari PT Tudung Putra Jaya (TPJ), yang didirikan di Pati – Jawa Tengah. Almarhum Darmo Putro merupakan pendiri perusahaan, Beliau adalah mantan pejuang yang memilih untuk terlibat dalam sektor bisnis setelah Indonesia Merdeka. Pada awal 1987, TPJ mulai memasarkan produk kacang tanah dengan menggunakan merek Kacang Garing Garuda, yang kemudian dikenal sebagai : Kacang Garuda.Selain itu, PT Garudafood Putra Putri Jaya selalu mengembangkan produk-produk baru yang inovatif dengan tetap menjaga mutu dan kualitas produk yang dihasilkan. Dengan didukung oleh kemauan, kerja keras, kedisiplinan, serta kreativitas yang tinggi, perushaan ini pun mampu bertahan dan mendominasi sebagian besar pasar makanan ringan di Indonesia. Bahkan saat ini, produk-produk pangan berlabel PT Garudafood Putra Putri Jaya telah beredar di mancanegara.

3

2011–2013, 2015 untuk kategori wafer salut. Pada 2007 – 2016 Chocolatos meraih IBBA untuk kategori wafer stick.

Pada tahun 1998 PT Garudafood Putra Putri Jaya mengakuisisi PT Triteguh Manunggal Sejati (TRMS), produsen jeli dan meluncurkan produk jeli dengan merek Okky dan Keffy. Pencapaian Okky jelly telah dibuktikan oleh keberhasilan dalam mendapatkan Top Brand for Kids Award 2004 untuk kategori jelly. Selain Top Brand for Kids, Okky Jelly juga berhasil mendapatkan IBBA (2005 – 2016). Okky jelly Drink juga meraih Top Brand Award 2007 – 2016 dari Majalah Marketing bekerja sama dengan Frontier. Pada akhir tahun 2002, TRMS meluncurkan produk minuman jeli dengan merek Okky Jelly Drink dan merupakan fase baru bagi PT Garudafood Putra Putri Jaya untuk masuk di bisnis minuman. Keseriusan PT Garudafood Putra Putri Jaya dalam memfokuskan pada bisnis minuman juga menjadi semakin jelas dengan diluncurkannya Mountea, minuman teh rasa buah. Mountea bahkan telah meraih IBBA 2007 – 2016 untuk kategori minuman teh dalam kemasan cup, Majalah SWA & Frontier Survey Foundation juga memberikan penghargaan ICSA pada tahun 2010 dan juga berhasil meraih Word of Mouth Marketing Award (WOMMA) yang diberikan oleh Majalah SWA pada tahun 2011 – 2013.

4

Group mendirikan perusahaan Join Venture difokuskan pada pengembangan minuman bekerjasama dengan Suntory Beverage & Food di divisi minuman non-alkohol. Di tahun 2012, PT Garudafood Putra Putri Jaya mendirikan Garuda Polyflex Foods Private Limited (GP Foods) sebuah joint venture company bersama Polyflex India Private Limited di bidang industri makanan. GP Foods memliki fasilitas manufaktur di Bangalore yang memproduksi choco stick dengan merek Gone Mad.

Sekarang, semua potensi yang didukung oleh lebih dari 13 ribu karyawan yang memiliki knowledge dan competency yang tinggi menjadi modal utama PT Garudafood Putra Putri Jaya dalam upaya untuk terus maju dan berkembang untuk sukses sebagai perusahaan yang berkelanjutan. Selama ini yang dikenal ada dua perusahaan yang mendominasi pasar kacang kulit di negeri ini, salah satunya adalah PT Garudafood Putra Putri Jaya Putra Putri Jaya Pati yang bersaing secara sehat dengan competitor satu kota. Melihat dari teori diatas, PT Garudafood Putra Putri Jaya Putra Putri Jaya mampu mencerna serta menterjemahkan potensi pasar yang masih terbuka lebar dengan meluncurkan produk inovatif kacang kulit yang memiliki rasa yakni Kacang Kulit Rasa Bawang dan juga Kacang Kulit Spesial Biji Tiga (BIGA).

Pengendalian proses pada proses produksi kacang garing penting dilakukan karena bertujuan untuk menghasilkan kacang garing yang memiliki kualitas organoleptik yang sesuai dengan standar perusahaan yang menjadikan kacang kulit garing produksi PT Garudafood Putra Putri Jaya Pati memiliki kelebihan serta berbeda dengan produk lainnya.

1.2.Lokasi dan Letak Perusahaan

PT Garudafood Putra Putri Jaya berada di :

1. Jalan Kembang Joyo No. 100, Pati, Jawa Tengah.

5

4. Desa Krikilan Km. 28, Driyorejo, Gresik Jawa Timur.

1.3. Ketenagakerjaan

Karyawan PT Garudafood Putra Putri Jaya Putra Putri Jaya Business Unit Roasted Peanut terdiri dari karyawan tetap dan karyawan kontrak. Karyawan tetap adalah karyawan yang terikat hubungan kerja untuk waktu yang panjang dengan perusahaan dan telah melewati masa percobaan, sedangkan karyawan kontrak adalah karyawan yang terikat hubungan kerja dalam jangka waktu yang relative singkat dan telah ditentukan. Tingkat pendidikan karyawan di PT Garudafood Putra Putri Jaya Putra Putri Jaya bervariasi mulai dari SD hingga Sarjana.

Waktu pembagian jam kerja terbagai menjadi 2 yaitu shift dan non shift yang bekerja selama 6 hari dalam 1 minggu dengan total waktu kerja normal sebanyak 40 jam per minggu. Adapun rincian pembagian jam kerja dapat dilihat pada Tabel 1.

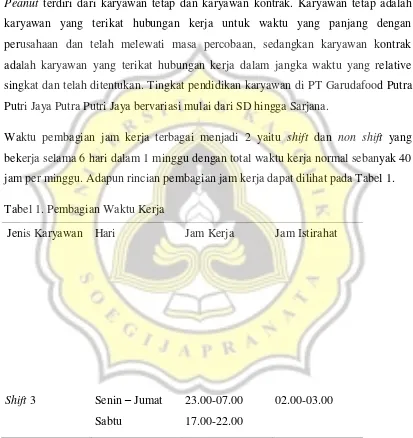

Tabel 1. Pembagian Waktu Kerja

Jenis Karyawan Hari Jam Kerja Jam Istirahat

Shift 3 Senin – Jumat Sabtu

23.00-07.00 17.00-22.00

02.00-03.00

6

2. SPESIFIKASI PRODUK

2.1. Jenis Produk di PT Garudafood Putra Putri Jaya

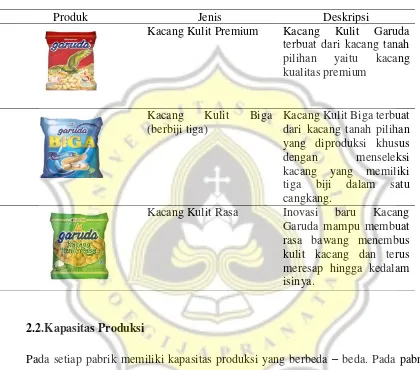

Produk yang dihasilkan PT PT Garudafood Putra Putri Jaya Putra Putri Jaya Divisi Roasted Peanut dibagi menjadi 3 kategori :

a. Garuda Roasted Peanut

Kacang Kulit Garuda terbuat dari kacang tanah pilihan yang garing dan istimewa renyahnya serta isi yang padat. Berbagai penelitian menunjukan bahwa kacang mengandung berbagai zat gizi penting yang baik bagi kesehatan kita, bahkan kandungan asam lemak tak jenuh (unsaturated fatty acids) didalamnya dapat menurunkan resiko penyakit jantung koroner. Kacang Kulit Garuda cocok disajikan sebagai makanan ringan saat santai atau dalam perjalanan, serta baik untuk dikonsumsi oleh semua usia.

b. Garuda Roasted Flavored

Inovasi Kacang Garuda mampu membuat rasa bawang maupun keju menembus kulit kacang dan terus meresap hingga kedalam isinya. Kombinasi kacang dan rasa bawang membuat kacang lebih ber-rasa dan gurih. Disamping asam lemak tak jenuh, Kacang Kulit Rasa juga mengandung banyak protein, magnesium, vitamin E dan mineral lain seperti fosfor, zat besi, kalsium, kalium, dan natrium. Tanpa zat pengawet, tanpa zat pewarna dan tanpa minyak goreng menjadikan Kacang Kulit Rasa sehat dikonsumsi kapan dan oleh siapa saja.

c. Roasted Three Kernels

7

PT Garudafood Putra Putri Jaya Roasted Peanut Pati memproduksi beberapa jenis kacang kulit yang terdiri atas Kacang Kulit Original, Kacang Kulit Rasa Bawang, serta Kacang Kulit Spesial Biji Tiga.

Tabel 2. Produk PT Garudafood Putra Putri Jaya Putra Putri Jaya Roasted Peanut Pati

Produk Jenis Deskripsi

Kacang Kulit Premium Kacang Kulit Garuda terbuat dari kacang tanah

8

2.3. Orientasi Pasar

9

3. PROSES PRODUKSI DAN KUALITAS BAHAN BAKU

3.1.Penerimaan Bahan Baku

Proses penerimaan kacang basah diawali dengan kedatangan supplier, penimbahangan kacang basah dalam truk, pengecekan awal saat penerimaan kacang basah, pembongkaran kacang basah, penentuan perkiraan refaksi tanah, pengecekan kualitas kacang basah dan pengecekan rendemen kacang basah. Adapun langkah – langkah pada saat pengecekan awal seperti sampel kabas diambil secara random. Lalu sampel diambil 1 centong per sak atau per karung. Lalu, sampel dimasukkan kedalam sak yang baru dan dicampur rata dengan sampel lainnya. Kemudian, diambil lagi sebanyak 1 kg dan kacang diambil untuk dipisahkan berdasarkan kualitas kacang dimana pemisahan berdasarkan penampakan dan bentuk kacang.

Pada saat pembongkaran kacang basah hal – hal yang perlu dilakukan adalah kacang dibongkar sampai habis, sedangkan karung dan daun – daun kacang dimasukkan kembali kedalam truk. Setelah itu truk ditimbang kembali di jembatan timbang dalam keadaan kosong tanpa ada muatan kacang sama sekali agar dapat dihitung berat kacang yang dibawa. Lalu, dalam penentuan refaksi tanah seluruh data yang dibutuhkan dicatat, sampel kacang basah dituangkan kedalam lantai tempat pengecekan kacang dan sampel diaduk rata. Seteah itu, sampel dibagi menjadi 4 bagian sama rata dan supplier dapat memilih 1 dari 4 bagian sampel. Kemudian, terjadi negosiasi dengan supplier. Setelah negosiasi selesai penghitungan refaksi tanah dapat dilakukan.

10

Kacang tersebut didatangkan dari beberapa daerah di Jawa tengah dan Jawa Timur seperti dari Sragen, Karanganyar, Pati, Tuban, dan Jepara. Selain itu bahan baku kacang tanah segara juga didatangkan dari luar pulau Jawa seperti Bali dan Lombok. Kacang yang berasal dari Lombok memiliki perbedaan dengan kacang pulai Jawa, yakni kacang Lombok memiliki tekstur kulit kacang yang lebih terlihat “batikan” atau reliefnya dan terasa lebih kasar namun rasa kacang yang berasal dari Lombok tidak kalah kualitasnya dengan kacang yang berasal dari Jawa.

Ketersediaan bahan baku utama kacang tanah tidaklah selalu kontinyu, karena waktu panen di setiap daerah tidak menentu. Untuk menyiasati hal tersebut dan untuk menjaga kontinyuitas produksi maka PT Garudafood Putra Putri Jaya memiliki banyak supplier dari beberapa daerah dan menyimpan kacang dalam jumlah yang cukup disaat panen raya dalam bentuk kacang asin Work in Process (WIP) di gudang penyimpanan.

Kacang basah segar (kabas) yang dikirim ke PT Garudafood Putra Putri Jaya harus kacang yang benar-benar masih segar yakni kacang yang memiliki umur kurang dari 24 jam sejak panen. Karena jika kacang sudah berumur lebih dari 24 jam sejak pemanenan maka kacang akan layu dan berimplikasi menghasilkan kacang hasil roasting yang memiliki warna kulit lebih gelap hal ini diketahui berdasarkan pengalaman PT Garudafood Putra Putri Jaya harus kacang yang benar-benar masih segar yakni kacang yang memiliki umur kurang dari 24 jam sejak panen. Karena jika kacang sudah berumur lebih dari 24 jam sejak pemanenan maka kacang akan layu dan berimplikasi menghasilkan kacang hasil roasting yang memiliki warna kulit lebih gelap hal ini diketahui berdasarkan pengalaman PT Garudafood Putra Putri Jaya.

11

sudah diterima kemudian dilakukan sampling untuk memastikan kualitas lebih lanjut. Sampling bertujuan untuk memastikan kualitas pada kacang apakah kacang tersebut sudah bisa diterima atau belum. Penanganan kacang tanah pada saat panen hingga pasca panen menjadi sangat penting untuk mencegah kontaminasi aflatoksin pada bahan baku tersebut.

Cara pengambilan sample kacang untuk sampling adalah sample diambil acak dari bagian atas dan belakang truck sebanyak 15% dari julah karung yang datang. Jika karung kurang dari 15 buah maka diambil 100% dari jumlah karung. Lalu, dari masing – masing sak yang terpilih diambil sebanyak 1 centong scara acak lalu dimasukkan ke dalam baskom. Setelah itu kacang yang sudah dimasukkan ke dalam baskom, diaduk agar distribusinya tercampur rata. Lalu, diambil sekitar 1 kg dan dicuci bersih hingga kacang bersih dari ekor kacang dan tanah sehingga ada proses pemilihan kacang lebih mudah untuk ditentukan kualitasnya. Kacang yang disampling dipastikan bukan kacang yang busuk, kacang yang berwarna merah, dan kulit kacang ruasak. Lalu, kacang dipisahkan antara kacang tua, muda, netral dan cenos sehingga akan didapatkan perbandingan kacang tua dengan kacang muda. Perbandingan tersebut nantinya akan dicatat dalam formulir yang disediakan. Lalu, kacang tua, muda dan netral akan dijadikan satu sedangkan cenos akan masuk ke dalam refraksi. Sebelum ditimbang dan sebelum penghitungan refraksi air pada sampel harus dibersihkan sehingga ketika ditimbang akan dihasilkan berat sesungguhnya pada kacang.

Refraksi pada kacang basah dapat dihitung dengan menggunakan rumus :

% 𝑅𝑒𝑓𝑟𝑎𝑘𝑠𝑖 = (𝐴 − 𝐵) 𝑔𝑟𝑎𝑚𝐴 𝑔𝑟𝑎𝑚 𝑥 100%

A = berat kacang awal

12

Kacang yang sudah dihitung refraksinya kemudian akan dihitung komposisi kualitas kacang basah yang mencakupi kacang kualitas premium, semi premium dan biga (biji tiga) premium dan biga semi premium.

3.2. Proses Produksi Roasted Peanuts

Kacang Basah

PWC

Drying

Gravity Separator

Gudang WIP Asin

Sortex

Roasting

Sortasi

Packaging

13

Precleaning, washing and cooking (PWC) adalah rangkaian proses yang sudah terintegrasi dan termekanisasi satu dengan yang lainnya. Pertama, kabas (kacang basah) yang diterima dari supplier dibongkar dan dimasukkan dalam bak penampungan untuk pencucian awal. Selain itu, dari kacang yang dimasukkan dalam bak pencucian juga diambil sampelnya untuk pengujian kadar air dan ukurannya yang relatif kecil. Setelah kacang melewati 4 buah drum mesin washing, kacang akan jatuh ke mesin dewatering. Fungsi dari mesin dewatering ini adalah untuk menghilangkan air yang masih terkandung dalam bahan serta kotoran, jembros dan cenos yang masih terbawa.

EST-14

03 yang harus ditambahkan ke dalam bak yaitu dengan cara mengecek salinitas yang diambil dari bak cooking setiap 15 menit sekali. Tingkat kematangan kacang yang diinginkan dari proses cuci rebus ini adalah kacang yang setengah matang.

Kacang yang dihasilkan dari proses cuci rebus kemudian didrying. Proses ini merupakan proses pengurangan kadar air pada kacang setengah matang sampai batas kadar air tertentu. Alat yang digunakan pada proses kali ini yakni oven, dimana terdapat 3 jenis oven yaitu oven agro, oven darmawan dan oven surya. Lalu, masuk ke dalam proses GS (Gravity Separator) merupakan mesin untuk memilih grade kacang premium (ekspor), semi premium, dan lokal berdasarkan berat jenis (bulk density). Kacang WIP asin dari bongkaran proses drying, melewati conveyor dan elevator masuk ke dalam hopper kemudian masuk ke mesin drum cleaner. Fungsi dari mesin drum cleaner adalah membersihkan kacang dari debu atau kotoran lain. Dalam mesin GS ada 3 buah skep, apabila mesin dibuka 1 skep saja maka akan menghasilkan kacang jenis joswan, apabila dibuka 2 skep menghasilkan kacang jenis premium (ekspor) dan semi premiun, dan apabila dibuka menjadi 3 skep akan terbagi menjadi kacang jenis premium, semi premium, dan lokal. Setelah lolos seleksi dari mesin GS, kacang diayak kembali dengan mesin ayak. Fungsi dari pengayak adalah untuk memisahkan minyak yang masih terkandung dalam bahan.

Hal – hal yang harus diperhatikan dalam proses GS ini adalah tekanan dan kecepatan. Jika tekanan yang ditimbulkan oleh blower tinggi maka minyak yang memisah akan semakin banyak tapi kualitas dari kacang tidak dapat terpisah dengan baik antara kacang jenis premium dan semi premium akan terkumpul dalam satu sisi saja karena tekanan udara yang ditimbulkan oleh blower semakin kencang. Apabila tekanan yang ditimbulkan rendah maka proses pemisahan yang terjadi makin lambat dan waktunya semakin lama.

15

Dalam proses ini ada beberapa operator yakni operator gendong dimana bertugas sebagai pembawa kacang yang nantinya akan diletakkan di area sortir, lalu ada operator sortir yang bertugas melakukan sortir di meja sortir, lalu operator suplay yang bertugas sebagai mengambil barang yang terletak di gudang, kemudian ada operator ayak yang bertugas sebagai pengayak kacang yang telah selesai disortir yang berfungsi untuk menghilangkan debu atau kotoran yang masih ada didalam bahan, setelah itu ada operator sampling yang bertugas sebagai penginspeksi kacang yang telah disortir oleh operator sortir dengan cara mengambil sampel sebanyak 1 kg kemudian disortir kembali apakah masih ada produk yang menyimpang atau tidak, apabila masih ada penyimpangan maka kacang yang disampling tadi akan disortir kembali oleh operator sortir sedangkan kacang yang sudah lolos sampling maka akan langsung ditimbang berdasarkan jenis dan kapasitas masing- masing karung kemudian dijarum. Lalu, ada operator jarum yang bertugas menjarum karung kacang yang sudah selesai disortir.

Kemudian ada proses roasting dimana roasting merupakan proses pemanggangan WIP asin dengan oven. Tujuan dari proses roasting adalah mengurangi kadar air kacang sampai batas tertentu agar kacang lebih matang sehingga teksturnya lebih renyah. Proses ini hampir sama dengan drying yaitu menggunakan oven. Lama proses pengovenan saat roasting memerlukan waktu yang relatif lebih lama daripada proses drying karena suhu yang digunakan lebih rendah dari suhu drying yaitu pada suhu 45˚C – 60˚C dan kacang yang dihasilkan juga harus benar-benar kering. Penggunaan suhu yang lebih rendah dari suhu drying ini agar kacang tidak gosong dan waktu pematangannya juga dapat maksimal. Daya simpan untuk kacang hasil roasting maksimal 7 hari.

16

digunakan dapat disesuaikan dengan kebutuhan sehingga ada bermacam-macam ukuran pengemas yang digunakan di sini, misalnya untuk ukuran kacang dengan netto 20 g, 250 g, 500 g, dan 900 g. Untuk jenis pengemas sekunder yang digunakan yaitu jenis karton dengan berbagai macam ukuran sesuai kacang yang dikemas serta sak.

3.3. Kualitas Kacang Basah

Kualitas kacang dimasukkan dalam katagori bagus apabila kacang setelah dicabut langsung diproses karena kandungan kadar air yang masih banyak dapat berpengaruh dengan rasa kacang. Apabila kacang disimpan terlebih dahulu maka kadar air dari kacang akan berkurang sehingga kualitasnya juga akan berkurang, dan dengan adanya kandungan minyak menyebabkan rasa kacang menjadi tengik. Di PT Garudafood Putra Putri Jaya Putra Putri Jaya Kualitas kacang basah dipisahkan berdasarkan penampakan dan bentuk kacang (tua, muda, netral, dan cenos). Adapun karakteristik dari kacang-kacang tersebut, yaitu :

1. Tua

a. Polong kacang tidak layu biji kacang bernas dan kacang kulit tidak lentur

b. Corak/batik pada kulit kacang sangat jelas, bagian dalam kulit kacang terdapat semburat yang berwarna coklat

c. Setiap polong kacang terdiri dari 2, 3, 4 biji lurus d. Kulit kacang tidak burik

e. Polong kacang normal

2. Muda

a. Biji kacang belum bernas nyadam

b. Corak/batik pada kulit kacang belum terlihat jelas c. Kulit kacang lentur apabila ditekan

17

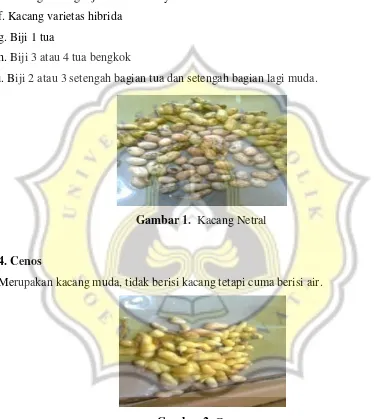

3. Netral

a. Biji kacang tua, kulit rusak bagian dalam

b. Pada bagian kulit kacang terdapat burik (cacat karena hama) atau noda lainnya c. Biji tua bersemi

d. Polong kacang tua tidak lurus, bengkok e. Polong kacang biji tua namun layu f. Kacang varietas hibrida

g. Biji 1 tua

h. Biji 3 atau 4 tua bengkok

i. Biji 2 atau 3 setengah bagian tua dan setengah bagian lagi muda.

Gambar 1. Kacang Netral

4. Cenos

Merupakan kacang muda, tidak berisi kacang tetapi cuma berisi air.

Gambar 2. Cenos

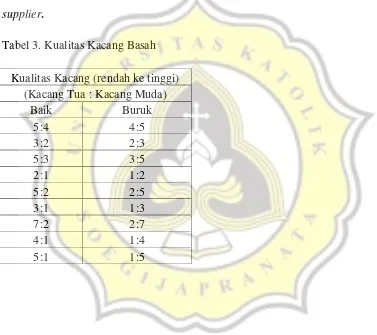

3.4. Standar Kualitas Kacang Basah dan Penangana Penyimpangan

18

ditemukan kacang basah dibawah standar penangannya adalah sampel akan dibawa kembali ke supplier. Lalu jika ditemukan jembros (ekor kacang) diatas 13% maka akan dilakukan pemisahan lagi hingga bersih. Kemudian jika kandungan tanah pada saat perhitungan lebih dari 60% maka akan dilakukan pemisahan dari sampel yang sudah bersih karena kemungkinan jika tidak dipisahkan akan terjadi kontaminasi. Lalu, kondisi kacang layu pada saat pengecekan awal akan dilakukan koordinasi dengan supplier atau bahkan bisa jadi tidak diterima. Karena standar awal penerimaan kacang basah adalah penerimaan kacang basah yang segar. Lalu, jika ditemukan kacang layu pada saat pembongkaran maka terjadi koordinasi dengan supplier.

Tabel 3. Kualitas Kacang Basah

Kualitas Kacang (rendah ke tinggi) (Kacang Tua : Kacang Muda)

Baik Buruk

5:4 4:5

3:2 2:3

5:3 3:5

2:1 1:2

5:2 2:5

3:1 1:3

7:2 2:7

4:1 1:4

19 adanya pengawetan dengan penambahan bahan pangan, seperti garam (Wiryadi, 1981). Penambahan garam yang digunakan oleh PT Garudafood Putra Putri Jaya adalah garam kasar yang didatangkan dari petani garam yang berasal dari daerah sekitar Pati seperti Juana dan Trangkil. Garam yang dikirim dengan menggunakan truk tidak langsung diturunkan dari truk akan tetapi dilakukan pemeriksaan oleh petugas QC terlebih dahulu. Setelah diperiksa dan masuk spesifikasi kemudian garam kasar tersebut dibongkar muatan dan langsung disusun didalam gudang garam kasar.

Penerimaan kacang basah merupakan suatu proses untuk memastikan bahwa kacang yang diterima memiliki standar yang sesuai dengan yang diharapkan. Kacang yang diterima harus segar dan memiliki perbandingan kualitas kacang tua : kacang muda minimal 3 : 2. Kacang basah yang diterima juga tidak boleh terkontamanasi oleh bahan kimia sehingga tidak menimbulkan adanya potensi bahaya. Kacang yang sudah diterima kemudian dilakukan sampling untuk memastikan kualitas lebih lanjut. Sampling bertujuan untuk memastikan kualitas pada kacang apakah kacang tersebut sudah bisa diterima atau belum. Penanganan kacang tanah pada saat panen hingga pasca panen menjadi sangat penting untuk mencegah kontaminasi aflatoksin pada bahan baku tersebut.

20

baskom, diaduk agar distribusinya tercampur rata. Lalu, diambil sekitar 1 kg dan dicuci bersih hingga kacang bersih dari ekor kacang dan tanah sehingga ada proses pemilihan kacang lebih mudah untuk ditentukan kualitasnya. Kacang yang disampling dipastikan bukan kacang yang busuk, kacang yang berwarna merah, dan kulit kacang ruasak. Lalu, kacang dipisahkan antara kacang tua, muda, netral dan cenos sehingga akan didapatkan perbandingan kacang tua dengan kacang muda. Perbandingan tersebut nantinya akan dicatat dalam formulir yang disediakan. Lalu, kacang tua, muda dan netral akan dijadikan satu sedangkan cenos akan masuk ke dalam refraksi. Sebelum ditimbang dan sebelum penghitungan refraksi air pada sampel harus dibersihkan sehingga ketika ditimbang akan dihasilkan berat sesungguhnya pada kacang. Kacang yang sudah dihitung refraksinya kemudian akan dihitung komposisi kualitas kacang basah yang mencakupi kacang kualitas premium, semi premium dan biga (biji tiga) premium dan biga semi premium

21

aflatoksin. Menurut Codex (2003) pada kacang pada lama semi basah, populasi dari A.flavus mungkin sangat tinggi dan plant rotation dapat memberi sedikit efek terhadap aktifitas kapang. Sistem pertanian pada beberapa daerah mengalami variasi penanaman dan pupuk yang digunakan yang mana akan membuat variasi jumlah populasi dari kapang toksigenik. Hal itu adalah bukti bahwa kacang tanah yang tumbuh di tanah yang berbeda dapat memberikan level yang signifikan dari kontaminasi serta infeksi yang disebabkan oleh kapang. Tanah yang berpasir sebagai contoh, pertumbuhan kapang sangat cepat dibawah kondisi kering. Tanah yang berat memiliki daya ikat air yang cukup tinggi tetapi itu akan menjadi kering ketika musim kering tiba yang dapat menyebabkan rendahnya level rata-rata kontaminasi dari aflatoksin pada kacang tanah pada tanah tersebut. Kontaminasi akan mengasilkan kualitas kacang yang buruk, contohnya seperti kacang kualitas semi premium dimana memiliki ciri-ciri kulit kacang burik, kulit rusak, kacang berwarna gelap atau merah.

Pemanenan lebih baik dilakukan pada saat musim kering dan dilakukan setelah biji benar-benar siap untuk dipanen. Karena jika biji belum siap untuk dipanen akan mengandung banyak air yang sangat menguntungkan bagi pertumbuhan kapang. Banyaknya terjadi penyimpangan pada hasil panen bisa dikarenakan biji yang belum siap dipanen sehingga kandungan air terlalu tinggi, karena untuk kacang tanah kandungan air pada saat pemanenan adalah sekitar 35 -50% (Kasno, 2004). Kerusakan kacang juga dikarenakan cemaran aflatoksin karena dilihat dari rusaknya butir ataupun polong kacang (Clements dan Kleinschmidt, 2003).

22

cara pengenceran, yakni menambahkan bahan yang masih bagus kualitasnya sehingga kandungan cemaran atau bahan yang kualitasnya belum bagus menjadi sangat rendah.

23

5. KESIMPULAN DAN SARAN

5.1. Kesimpulan

Produk kacang-kacangan mudah sekali tercemar oleh aflatoksin maka untuk mengatasi hal tersebut, perlu adanya langkah-langkah untuk menentukan bahan baku yang baik yaitu dengan cara proses pemilihan bahan baku untuk meminimalisir adanya pencemaran.

Pencemaran bisa berupa pencemaran bahan kimia yang menimbulkan adanya potensi bahaya.

Kacang yang diterima harus segar dan memiliki perbandingan kualitas kacang tua : kacang muda minimal 3 : 2.

Kacang yang dipanen tidak boleh memiliki umur simpan lebih dari 24 jam sejak panen karena akan mengalami kelayuan akibat aktivitas enzim.

Proses pemilihan bahan baku dibagi menjadi 4 kategori yakni kacang tua, kacang muda, kacang netral dan cenos.

Kacang yang dipilih dilakukan proses pemberian garam sebagai bahan pengawet lalu disimpan dalam gudang WIP (Work In Process) bila diperlukan.

5.2.Saran

24

6. DAFTAR PUSTAKA

Clements, M .J . and C .E . Kleinschmidt. (2003). Evaluation of inoculation techniques for Fusarium ear rot dan fumonisin contmination in corn. Plant Dis. 87(2) : 147- 153 .

Codex Alimentarius Commission. (2003). Prevention and reduction of

contamination by tricothecenes in cereal grains: Recommended practices based on good agricultural practices (GAP) and good manufacturing practices (GMP). CAC/RCP 51-2003, Annex 4 .

Cole, R.J., T.H. Sanders, J.W. Dorner, and P.D. Balnkkenship. (1989). Environmental Condition Required to Induce Preharvest Aflatoxin

Contamination of Groundnut: Summary of Six Year’s Research. p. 279 – 287. In

D. McDonald and V.K. Mehan (Eds.). Aspergillus flavus and Aflatoxin Contamination of Groundnut. ICRISAT, India.

Fathanah, U. (2011). Kualitas Papan Komposit dari Sekam Padi dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride (MAH) sebagai Compatibilizer. Jurnal Rekayasa Kimia dan Lingkungan. 8 (2) : 53 – 59.

Kasno, A. (2004). Pencegahan infeksi Aspergillus flavus dan kontaminan aflatoksin pada kacang tanah . J . Litbang Pertanian 23(3) : 75 - 81 .

Mikell P. Groover. (2001). Automation Production Systems, and Computer-Integrated Manufacturing. Singapore: Pearson Education.

Murphy, P.A ., L.G. Rice and P.F. Ross .(1993). Fumonisins B1, B2, and B3 content of Iowa, Wisconsin, and Illinois corn and corn screenings . J . Agric . Food Chem. 41 : 263 – 266.

Syarief, R., Ega, L., Nurwitri, C.C. (2003). Mikotoksin Bahan Pangan. Bogor : IPB Press.

Winarno, FG., Fardiaz, D., Fardiaz, S. (1980). Pengantar Teknologi Pagan. Jakarta : PT Gramedia.

25

7. LAMPIRAN

7.1. Struktur Organisasi

7.2. Presensi Kerja Praktek

Plant Manager

Manager

Kepala Shift

Kepala Regu Supervisor

Operator