1

KESTABILAN KUALITAS KACANG ATOM DI PT.

GARUDAFOOD PUTRA PUTRI JAYA DIVISI

COATED

PEANUTS

PATI

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat - syarat guna

memperoleh gelar

Sarjana Teknologi Pertanian

Oleh:

Nia Anissa Oktaviana

14.I1.0004

FAKULTAS TEKNOLOGI PERTANIAN

PROGRAM STUDI TEKNOLOGI PANGAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

KATA PENGANTAR

Puji syukur Penulis panjatkan ke hadirat Tuhan Yang Maha Esa karena atas berkat dan penyertaan-Nya, Penulis dapat melaksanakan kerja praktek di PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts Pati serta dapat menyelesaikan laporan kerja praktek yang berjudul “Kestabilan Kualitas Kacang Atom di PT. Garudafood Putra Putri Jaya Divisi CoatedPeanutsPati” dengan tepat waktu. Kerja praktek ini dilaksanakan dengan

tujuan untuk memenuhi salah satu syarat guna memperoleh gelar Sarjana Teknologi Pangan.

Seluruh kelancaran dan keberhasilan dalam pelaksanaan kerja praktek ini tentu saja tidak terlepas dari bantuan, semangat, doa, bimbingan, dan dukungan dari berbagai pihak. Oleh sebab itu, Penulis ingin mengucapkan terima kasih kepada:

1. Tuhan Yesus Kristus yang senantiasa menyertai Penulis dalam pelaksanaan kerja praktek dan penyelesaian laporan sehingga dapat berjalan dengan baik.

2. Keluarga yang telah memberikan dukungan, motivasi, dan biaya sehingga Penulis dapat menyelesaikan kerja praktek dan laporan dengan baik.

3. Ibu Dr. V. Kristina Ananingsih, ST., MSc. selaku Dekan Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah memberikan ijin untuk melakukan kerja praktek.

4. Ibu Meiliana, S.Gz., M.S. selaku koordinator bagian kerja praktek Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang. 5. Bapak R. Probo Y. Nugrahedi STP., MSc selaku dosen pembimbing kerja praktek

yang telah memberikan waktu, tenaga, dan pikiran untuk membimbing Penulis dalam penyelesaian laporan kerja praktek ini.

6. Ibu Sri Mulyani selaku HRS dari PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts Pati yang telah membantu dalam proses penerimaan proposal.

7. Ibu Yuni Sundari selaku Supervisor EPrD di PT. Garudafood Putra Putri Jaya Divisi

CoatedPeanuts Pati yang telah membimbing Penulis dalam pengambilan tema dan penyelesaian laporan kerja praktek.

iii

9. Ibu Suparti dan seluruh karyawan di Departemen EPrD dan operator produksi yang telah memberikan informasi dan memberikan motivasi kepada Penulis.

10.Bertha Nita Pranata selaku rekan dalam pelaksaan kerja praktek di PT. Garudafood Putra Putri Jaya Divisi CoatedPeanuts Pati.

11.Danar, Carolin, Gregorius, dan pihak serta teman-teman yang terlibat baik secara langsung maupun tidak langsung dalam pelaksanaan kerja praktek dan pembuatan laporan.

Dalam penulisan dan penyusunan laporan kerja praktek ini, Penulis menyadari bahwa masih banyak kekurangan dan masih jauh dari sempurna. Oleh karena itu, Penulis mohon maaf yang sebesar-besarnya apabila selama kerja praktek maupun dalam laporan kerja praktek ini masih terdapat banyak kesalahan dan kekurangan. Penulis sangat mengharapkan adanya kritik dan saran yang membangun dari para pembaca. Akhir kata, Penulis berharap agar laporan kerja praktek ini dapat bermanfaat bagi para pembaca pada umumnya dan bagi mahasiswa Teknologi Pangan pada khususnya.

Semarang, 5 Juli 2017

iv DAFTAR ISI

HALAMAN PENGESAHAN ... Error! Bookmark not defined.

KATA PENGANTAR ... ii

1.3. Tempat dan Waktu Pelaksanaan ... 2

1.4. Metode Kerja Praktek ... 2

2. KEADAAN UMUM PERUSAHAAN ... 3

2.1. Sejarah dan Perkembangan Perusahaan ... 3

2.2. Visi dan Misi Perusahaan ... 5

2.3. Tudung Way ... 5

2.4. Struktur dan Organisasi Perusahaan ... 6

2.5. Ketenagakerjaan ... 6

3. SPESIFIKASI PRODUK ... 8

3.1. Produk PT. Garudafood Putra Putri Jaya Coated Peanuts Divison ... 8

3.2. Spesifikasi Produk Kacang Atom Garuda ... 9

4. PROSES PRODUKSI ... 10

4.1. Proses Persiapan Bahan ... 10

4.2. Proses Produksi Kacang Atom ... 12

5. KESTABILAN KUALITAS KACANG ATOM ... 17

5.1. Metode Penelitian ... 18

Analisa Keseragaman Produk ... 18

Analisa Diameter Produk Akhir... 18

Analisa Bulk Density ... 19

v

Analisa Kadar Air ... 19

Standar Kualitas Produk Kacang Atom PT Garudafood Putra Putri Jaya ... 20

5.2. HASIL PENELITIAN ... 22

Keseragaman Produk Kacang Atom ... 22

Diameter Produk Kacang Atom ... 22

Bulk Density Produk Kacang Atom ... 26

Tingkat Kematangan Produk Kacang Atom ... 26

Kadar Air Bahan Baku dan Produk Kacang Atom ... 27

Hubungan Diameter Produk dengan Bulk Density ... 30

6. PEMBAHASAN ... 32

7. KESIMPULAN dan SARAN ... 40

8.1. Kesimpulan ... 40

8.2. Saran ... 40

8. DAFTAR PUSTAKA ... 41

vi

DAFTAR TABEL

Tabel 1. Historical Milestone Grup Garudafood. ... 3

Tabel 2. Pengaturan Jam Kerja dan Jam Istirahat Karyawan ... 7

Tabel 3. Syarat Khusus Biji Kacang Tanah ... 10

Tabel 4. Standar Kualitas Produk Kacang Atom PT Garudafood Putra Putri Jaya... 21

Tabel 5. Diameter Produk Group A ... 23

Tabel 6. Diameter Produk Group B ... 23

Tabel 7. Diameter Produk Group C ... 24

vii

DAFTAR GAMBAR

Gambar 1. Produk PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts ... 8

Gambar 2. Beberapa Produk Kacang Atom ... 9

Gambar 3. Diagram Proses Sortasi dan Pembersihan Ose ... 11

Gambar 4. Proses Produksi Kacang Atom ... 13

Gambar 5. Produk Kacang Atom Garuda ... 16

Gambar 6. Bentuk Tidak Standar Kacang Atom ... 18

Gambar 7. Bentuk Ose Tidak Matang ... 19

Gambar 8. Alat Moisture Balance ... 20

Gambar 9. Keseragaman Produk Kacang Atom ... 22

Gambar 10. Kestabilan Diameter Produk >18 mm Per Jam ... 25

Gambar 11. Kestabilan Diameter Produk <10 mm Per Jam ... 25

Gambar 12. Bulk Density Produk Kacang Atom dengan Ose OB ... 26

Gambar 13. Tingkat Kematangan Produk Kacang Atom ... 27

Gambar 14. Kadar Air Bahan Baku Larutan Kanji ... 28

Gambar 15. Kadar Air Bahan Baku Tepung ... 28

Gambar 16. Kadar Air Hasil Coating ... 29

Gambar 17. Kadar Air Produk Kacang Atom ... 30

Gambar 18. Hubungan Diameter Produk dan Bulk Density Produk Group A ... 30

Gambar 19. Hubungan Diameter Produk dan Bulk Density Produk Group B ... 31

viii

DAFTAR LAMPIRAN

1 1. PENDAHULUAN

1.1. Latar Belakang

Inovasi produk pangan saat ini terus tumbuh dan berkembang pesat. Inovasi produk pangan banyak dipengaruhi oleh perkembangan pasar, perkembangan teknologi, dan permintaan konsumen. Konsumen meminta inovasi produk pangan harus diikuti dengan kualitas nutrisi yang mencukupi dan jaminan keamanan dan kesehatannya. Masalah yang sering dihadapi adalah penurunan kualitas produk pangan.

Pada Program Studi Teknologi Pangan di Universitas Katolik Soegijapranata pengetahuan mengenai faktor yang mempengaruhi mutu produk didiskusikan melalui beberapa mata kuliah dan praktikum. Namun, mahasiswa belum mengetahui kondisi nyata dalam dunia kerja. Melalui mata kuliah Kerja Praktek (KP), para mahasiswa diharapkan dapat melihat, mengetahui, dan belajar secara langsung kondisi nyata pada dunia kerja. Tujuan dari mata kuliah Kerja Praktek (KP) ini adalah untuk menambah pengetahuan dan pengalaman mahasiswa serta mengenalkan kondisi nyata pada dunia kerja di bidang industri pangan. Selain itu, manfaat lain dari Kerja Praktek (KP) ini adalah mahasiswa dapat mempelajari penerapan teori-teori yang telah didapatkan selama perkuliahan dalam perusahaan.

PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts merupakan salah satu perusahaan makanan dan minuman yang ada di Indonesia. Perusahaan ini memproduksi produk makanan berbasis kacang, ekstrudat, keripik, serta beberapa produk minuman. Faktor-faktor yang dipertimbangkan dalam pemilihan PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts sebagai tempat untuk melaksanakan kegiatan Kerja Praktek (KP) ialah perusahaan ini menerapkan ilmu dan teknologi pangan. Contohnya dalam penerapan teknologi, inovasi produk, mesin produksi, dan penerapan HACCP.

Salah satu produk andalan dari PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts

ton. Berdasarkan hal tersebut, penulis melakukan pengamatan secara langsung mengenai kestabilan mutu produk kacang atom selama proses produksi 1 shift.

1.2. Tujuan Kerja Praktek

Tujuan dari kegiatan kerja praktek adalah untuk meningkatkan pemahaman mahasiswa mengenai penerapan ilmu dan teknologi pangan di dunia kerja, untuk menambah pengetahuan dan pengalaman mahasiswa mengenai hal-hal yang berkaitan dengan industri pangan, untuk menambah ketrampilan dan pengalaman kerja yang praktis, mengetahui gambaran umum dan situasi dunia kerja secara langsung, mengetahui perkembangan ilmu dan teknologi sesuai dengan perkembangan industri, mengetahui proses produksi kacang atom, dan mengetahui faktor-faktor yang berpengaruh terhadap kualitas produk.

1.3. Tempat dan Waktu Pelaksanaan

Pelaksanaan Kerja Praktek yang dilakukan di PT. Garudafood Putra Putri Jaya Coated Peanuts Division Pati berlangsung selama kurang lebih 2,5 bulan yaitu sejak tanggal 2 Januari 2017 hingga 17 Maret 2017. Kegiatan Kerja Praktek diakhiri dengan presentasi yang dilakukan pada tanggal 16 Maret 2017.

1.4. Metode Kerja Praktek

3

2. KEADAAN UMUM PERUSAHAAN

2.1. Sejarah dan Perkembangan Perusahaan

PT Garudafood Putra Putri Jaya Divisi Coated Peanuts berawal dari PT. Tudung yang didirikan di Pati Jawa Tengah pada tahun 1958. PT. Tudung mengawali usahanya di bidang bisnis tepung tapioka. Pendiri perusahaan adalah mendiang Darmo Putro, seorang mantan pejuang yang memilih menekuni dunia usaha setelah bangsa Indonesia merdeka. PT Garudafood Putra Putri Jaya divisi Coated Peanuts berlokasi di Jalan Pati Juana Km. 2,3 Pati. Saat ini PT Garudafood Putra Putri Jaya tergabung dalam satu Grup Garudafood bersama dengan beberapa perusahaan lain.

Garudafood adalah perusahaan makanan dan minuman di bawah naungan Tudung (Tudung Group) selaku perusahaan induk. Selain Garudafood, Tudung Group juga menaungi SNS Group (PT. Sinar Niaga Sejahtera) yang bergerak pada bisnis logistik, PT. Bumi Mekar Tani (BMT) yang fokus pada bidang pertanian, PT. Nirmala Tirta Agung (NTA) yang fokus pada bisnis air minum dalam kemasan kaleng, dan Global Solution Institute (GSI) yang bergerak di bidang pelayanan jasa pelatihan, seminar,

event organizer, dan konsultasi manajemen. Historical milestone dari Grup Garudafood dapat dilihat pada Tabel 1.

Tabel 1 Historical Milestone Grup Garudafood.

Tahun Nama Perusahaan Produk / Kegiatan

1958 PT Tudung Tapioca flour business

1979 PT Tudung Putrajaya Memulai bisnis kacang garing (roasted) tanpa merek

1987 PT Tudung Putrajaya Mulai menggunakan merek Garuda untuk produk kacang garing (roasted peanuts) 1994 PT Sinar Niaga Sejahtera Distributor

1995 PT Garuda Putra Putri Jaya Mulai memproduksi Kacang Atom Garuda (coated peanuts)

1996 PT Bumi Mekar Tani Plantation

1997 PT Garudafood Jaya Memulai bisnis biskuit dengan merk Danza, diikuti dengan merk Gery dan selanjutnya dengan merk Salma

1998 PT Triteguh Manunggal Sejati Memulai bisnis jelly dengan merk Kiky Jelly dan berganti merk Okky Jelly

2002 PT Triteguh Manunggal Sejati Memulai bisnis jelly drink dengan merk Okky Jelly Drink

2004 PT Garudafood Putra Putri Jaya Memulai bisnis basic food dengan meluncurkan produk sereal bermerk erfil dan bisnis confectionery dengan merk Ting-Ting

2005 PT Dharana Inti Boga Memulai bisnis minuman berbasis teh dengan merk Mountea dan bisnis snack dengan merk Leo (potato chip)

2006 PT Tudung Putra Putri Jaya (Tudung Group)

Holding Company

2007 PT Garudafood Putra Putri Jaya Meluncurkan logo baru GarudaFood 2008 PT Garudafood Putra Putri Jaya Meluncurkan produk baru dengan merk

Chocolatos (kategori wafer stik) dan merk Wafelatos (kategori wafer krim) serta memasuki bisnis minuman functional drink dengan merk SuperO2.

Mengakuisisi Fuhua Jinjiang Yonghe,

confectionery manufacturing (di China) 2009 PT Garudafood Putra Putri Jaya Memulai bisnis dairy dengan meluncurkan

liquid milk dengan merk Clevo, serta mendirikan Xiamen GarudaFood Co. Ltd untuk melayani pangsa pasar di China 2010 PT Garudafood Putra Putri Jaya Meluncurkan biskuit donat dengan merk

Gery O’Donut

2011 PT Suntory Garuda Beverage Meluncurkan minuman dengan merk Kopyes (coffe based beverage), Jell-O Blast (jelly milk product), Berrygood (first berry jam dan wafer stik), dan Nachi (premium rice product)

2012 Garuda Polyflex Foods Private Limited

Meluncurkan Gone Mad choco stick untuk

Indian market, meluncurkan minuman rasa buah dalam botol dengan merk Okky Koko Cool & Go, serta meluncurkan minuman teh jepang dengan merk Mirai Ocha

2013 PT Triteguh Manunggal Sejati Meluncurkan minuman jus jelly premium dengan merk Okky Jell-O Juice, meluncurkan teh olong dalam kemasan dengan merk Mytea, dan meluncurkan minuman teh rasa buah berkarbonasi dengan merk Mountea Sparkling

5

seperti rasa pedas, rasa bawang, rasa BBQ, dan rasa ayam bawang. Awalnya, kapasitas produksi di PT. Garudafood hanya tiga ton produk kacang atom per hari, namun saat ini kapasitas produksi sudah mencapai 150 ton per harinya. Selain itu varian rasa produk yang dihasilkan pun semakin beragam.

PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts melakukan usaha peningkatan kapasitas dan kualitas produksi. Perusahaan menambah mesin-mesin modern yang otomatis dan semi otomatis, serta menggunakan teknologi tinggi untuk kegiatan operasional pada proses produksi. Contohnya adalah penggunaan mesin sortasi ose berdasarkan warna dan ukuran, mesin helius untuk mengetahui kandungan aflatoksin pada ose, mesin penggorengan secara kontinyu, mesin pengemas produk, mesin pencetak kode tanggal di bagian pengemasan, metal detector,serta silo penyimpanan di gudang dengan memanfaatkan pemantauan komputer.

2.2. Visi dan Misi Perusahaan

Visi Perusahaan

Visi dari PT Garudafood Putra Putri Jaya adalah “Menjadi salah satu perusahaan terbaik di industri makanan dan minuman di Indonesia”.

Misi Perusahaan

Misi dari PT Garudafood Putra Putri Jaya adalah “Kami adalah perusahaan yang membawa perubahan dengan menciptakan nilai tambah bagi masyarakat berdasarkan prinsip saling menumbuhkembangkan”.

2.3. Tudung Way

Tudung Way merupakan alat pemersatu yang digunakan untuk mewujudkan cita-cita atau Misi dan Visi melalui adanya keseragaman dalam aspek bahasa dan persepsi dari seluruh karyawan. Tudung Way terdiri dari 6 bagian utama, antara lain sebagai berikut : 1. Corporate Core Values ( Landasan Nilai – nilai Organisasi ), terdiri dari :

a. Founders Spirit

b. Corporate Philosophy ( Peacefull & Dynamic )

2. Tudung Basic Mentality

3. Tudung Leader Traits

4. Sistem Manajemen, terdiri dari Sistem Manajemen Stratejik & Sistem Manajemen Proses

5. House of Tools

6. Mekanisme Pendukung Implementasi.

2.4. Struktur dan Organisasi Perusahaan

PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts Pati dipimpin oleh seorang

Plant Manager yang bertanggung jawab atas seluruh kegiatan operasional perusahaan. PT Garudafood Putra Putri Jaya Pati terdiri dari 2 perusahaan yaitu perusahaan A dan perusahaan B. Plant Manager membawahi 9 departemen yang ada pada 2 perusahaan yaitu:

1. Departemen Produksi Factory A 2. Departemen Produksi Factory B 3. Departemen Teknik

4. Departemen PPIC (Production Planning Inventory Control) dan Procurement

5. Departemen QA-QC (Quality Assurance - Quality Control) 6. Departemen EPrD (Existing Product Development) dan Formula 7. Departemen HCS (Human Capital Service)

8. Departemen Finance dan Controller

9. Departemen PDCA (Plan, Do, Check, Action)

Untuk lebih jelasnya, struktur organisasi PT Garudafood Putra Putri Jaya Divisi Coated Peanuts Pati dapat dilihat pada Lampiran 1.

2.5. Ketenagakerjaan

7

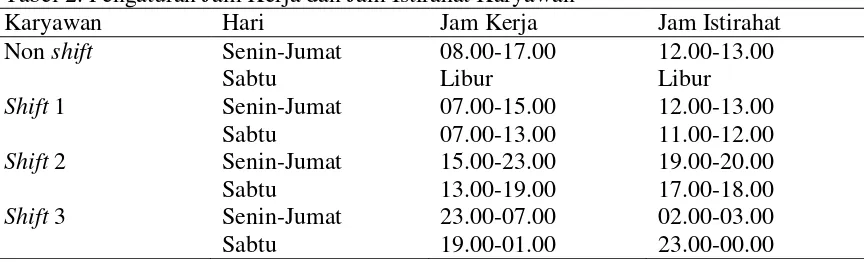

Tabel 2. Pengaturan Jam Kerja dan Jam Istirahat Karyawan

Karyawan Hari Jam Kerja Jam Istirahat

Non shift

8 3. SPESIFIKASI PRODUK

3.1. Produk-produk PT. Garudafood Putra Putri Jaya Coated Peanuts Divison

PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts Pati memproduksi beberapa produk makanan ringan yaitu produk olahan kacang yang terdiri dari kacang atom, kacang telur, dan kacang panggang, pilus, snack kedelai, snack ekstrudat, keripik singkong dan keripik kentang. Produk makanan ringan tersebut memiliki merk dagang yaitu Kacang Atom Garuda, Kacang Telur Garuda, Garuda Rosta, Pilus Garuda, Gery, Leo dan Toya-Toya. Setiap jenis produk memiliki beberapa variasi rasa dan variasi berat (gram). Beberapa produk makanan ringan dari PT. Garudafood Putra Putri Jaya

Coated Peanuts Division Pati dapar dilihat pada gambar 1.

Gambar 1. Produk-produk PT. Garudafood Putra Putri Jaya Divisi Coated Peanuts

9

3.2. Spesifikasi Produk Kacang Atom Garuda

Kacang atom merupakan makanan ringan yang terbuat dari kacang tanah yang dibalut dengan adonan tepung kanji dan tepung tapioka yang kemudian digoreng dengan suhu tertentu sampai kacang tanah matang dan balutan tepungnya memiliki tekstur renyah. Produk kacang atom yang diproduksi oleh PT. Garudafood Putra Putri Jaya Divisi

Coated Peanuts memiliki beberapa variasi rasa yaitu kacang atom original, kacang atom rasa ayam bawang, kacang atom rasa pedas, kacang atom rasa BBQ, dan kacang atom rasa bawang. Produk kacang atom Garuda memiliki beberapa ukuran kemasan yaitu 10 gram, 44 gram, 52 gram, dan 130 gram. Produk kacang atom Garuda yang memiliki ukuran 10 gram dijual dalam kemasan berbentuk renteng sedangkan ukuran 25 gram, 52 gram, dan 130 gram dijual secara satuan. Umur simpan produk kacang atom Garuda adalah 8 bulan. Beberapa produk kacang atom PT. Garudafood dapat dilihat pada gambar 2.

(a) (b) (c) (d)

10 4. PROSES PRODUKSI

4.1.Proses Persiapan Bahan

Persiapan Kacang Tanah (Ose)

Pada proses pembuatan kacang atom, bahan baku utama yang digunakan adalah kacang tanah kupas (ose). PT Garudafood Putra Putri Jaya menggunakan kacang tanah kupas yang diperoleh dari beberapa pemasok baik dalam maupun luar negeri. Salah satu pemasok kacang tanah kupas dari dalam negeri adalah PT Bumi Mekar Tani yang bergerak di bidang perkebunan kacang dalam naungan Tudung Group. Selain itu pemasok kacang tanah kupas (ose) dari dalam negeri juga dari para petani di daerah Jawa Tengah dan Jawa Timur. Sedangkan pemasok kacang tanah kupas (ose) dari luar negeri diperoleh dari India.

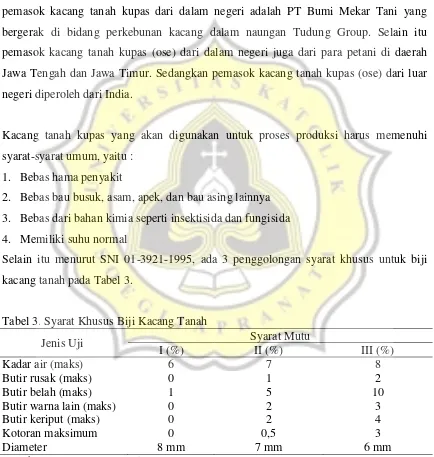

Kacang tanah kupas yang akan digunakan untuk proses produksi harus memenuhi syarat-syarat umum, yaitu :

1. Bebas hama penyakit

2. Bebas bau busuk, asam, apek, dan bau asing lainnya 3. Bebas dari bahan kimia seperti insektisida dan fungisida 4. Memiliki suhu normal

Selain itu menurut SNI 01-3921-1995, ada 3 penggolongan syarat khusus untuk biji kacang tanah pada Tabel 3.

Tabel 3. Syarat Khusus Biji Kacang Tanah

Jenis Uji Syarat Mutu

11

oleh Departemen Quality Control meliputi kondisi mutu fisik, kelengkapan dokumen dari pemasok, kondisi transportasi, dan kondisi pengemasan kacang tanah kupas (ose). Dari segi transportasi kondisi kendaraan harus memiliki surat jalan yang lengkap, bebas kontaminasi, tidak ada bau asing, bagian kendaraan yang kontak dengan produk tidak berkarat, serta segel pengemas bahan masih utuh dan asli. Kacang tanah kupas (ose) harus dikemas dengan kemasan yang bersih, kering, tidak sobek, bebas kontaminan, dan jahitannya masih asli. Kemasan yang biasa digunakan adalah karung goni supaya tetap ada sirkulasi udara di dalam kemasan sehingga kacang tidak cepat rusak.

Pembersihan dan Sortasi

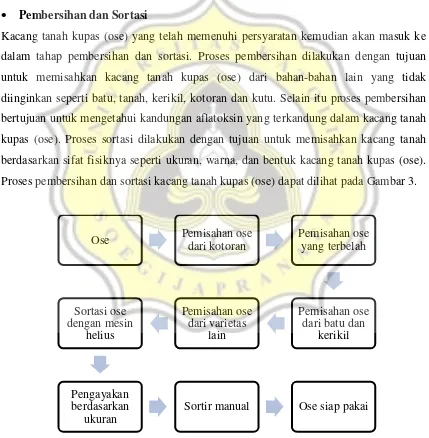

Kacang tanah kupas (ose) yang telah memenuhi persyaratan kemudian akan masuk ke dalam tahap pembersihan dan sortasi. Proses pembersihan dilakukan dengan tujuan untuk memisahkan kacang tanah kupas (ose) dari bahan-bahan lain yang tidak diinginkan seperti batu, tanah, kerikil, kotoran dan kutu. Selain itu proses pembersihan bertujuan untuk mengetahui kandungan aflatoksin yang terkandung dalam kacang tanah kupas (ose). Proses sortasi dilakukan dengan tujuan untuk memisahkan kacang tanah berdasarkan sifat fisiknya seperti ukuran, warna, dan bentuk kacang tanah kupas (ose). Proses pembersihan dan sortasi kacang tanah kupas (ose) dapat dilihat pada Gambar 3.

Gambar 3 Diagram Proses Sortasi dan Pembersihan Ose

Ose Pemisahan ose

Proses pembersihan kacang tanah kupas (ose) dilakukan melalui 6 tahap. Tahap pertama adalah pembersihan kacang tanah kupas (ose) dari kotoran seperti tangkai, kulit air, polong, dan kutu. Mesin yang digunakan pada tahap ini adalah mesin combi. Tahap kedua adalah pembersihan kacang tanah kupas (ose) dengan menggunakan mesin sutton

yang bertujuan membersihkan ose dari bentuk terbelah, busuk, dan kotoran lain. Tahap ketiga adalah pembersihan ose dari kotoran seperti batu, kerikil, besi, dan tanah dengan menggunakan mesin destroner. Tahap keempat dilakukan dengan menggunakan mesin

sortex dengan tujuan menghilangkan ose terbelah, ose rusak, ose berwarna hitam, ose busukm dan varietas lain seperti kedelai dan jagung. Tahap kelima adalah mengetahui kandungan aflatoksin ose dan menghilangkan ose dengan kandungan aflatoksin yang tinggi. Pada tahap ini mesin yang digunakan adalah mesin helius. Tahap terakhir adalah proses pengayakan ose. Ose akan masuk ke dalam mesin ayakan yang bertujuan untuk memisahkan ose berdasarkan ukurannya. Ukuran ose terbagi menjadi 5 tipe yaitu AT

(<5,5 mm), OB (5,5 – 6 mm), OBB (6 – 6,5 mm), 7 mm, dan 8 mm. Selanjutnya akan dilakukan sortasi manual oleh operator. Sortasi manual ini bertujuan untuk memisahkan ose dari kotoran-kotoran dan bentuk fisik ose yang masih terlewat dari mesin pembersihan dan sortasi. Hasil dari serangkaian proses tersebut kemudian dimasukkan ke dalam kontainer dan merupakan ose yang sudah siap pakai.

4.2.Proses Produksi Kacang Atom

13

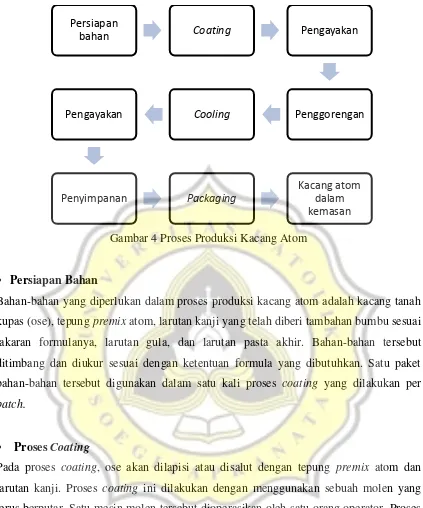

Gambar 4 Proses Produksi Kacang Atom

Persiapan Bahan

Bahan-bahan yang diperlukan dalam proses produksi kacang atom adalah kacang tanah kupas (ose), tepung premix atom, larutan kanji yang telah diberi tambahan bumbu sesuai takaran formulanya, larutan gula, dan larutan pasta akhir. Bahan-bahan tersebut ditimbang dan diukur sesuai dengan ketentuan formula yang dibutuhkan. Satu paket bahan-bahan tersebut digunakan dalam satu kali proses coating yang dilakukan per

batch.

Proses Coating

Pada proses coating, ose akan dilapisi atau disalut dengan tepung premix atom dan larutan kanji. Proses coating ini dilakukan dengan menggunakan sebuah molen yang terus berputar. Satu mesin molen tersebut dioperasikan oleh satu orang operator. Proses

coating ini membutuhkan waktu selama 22-26 menit setiap batch.

Proses coating diawali dengan menuangkan ose ke dalam molen tersebut. Kemudian dimasukkan larutan gula. Selanjutnya larutan kanji berbumbu dituangkan secara merata sebanyak satu gelas takar setiap penuangan. Selanjutnya tepung premix atom ditaburkan secara perlahan-lahan supaya tersebar merata dan mencegah agar ose tidak menempel antara satu dengan yang lain. Setelah tepung melapisi seluruh permukaan ose, larutan

Persiapan

bahan Coating Pengayakan

Penggorengan

Cooling

Pengayakan

Penyimpanan Packaging

kanji ditambahkan kembali ke dalam ose dan diikuti dengan penambahan tepung premix

atom. Proses tersebut dilakukan terus menerus hingga seluruh tepung dan larutan kanji habis.

Pada proses coating, para operator akan melakukan pemisahan kacang atom mentah yang saling menempel. Proses pemisahan ini dilakukan secara manual menggunakan tangan. Setelah tepung premix atom dan larutan kanji habis, proses coating dilanjutkan dengan menuangkan larutan pasta akhir. Tahap akhir pada proses coating adalah membiarkan ose terus berputar di dalam mesin molen tanpa perlakuan apapun. Tujuan dari proses ini agar didapatkan hasil coating dengan tekstur padat dan tidak mudah retak.

Proses Pengayakan

Hasil dari proses coating ini kemudian dibawa menuju mesin pengayakan menggunakan konveyor. Proses pengayakan hasil coating ini bertujuan untuk memperoleh hasil

coating yang seragam. Mesin pengayakan yang digunakan terdiri dari 3 mesh yang berlubang dengan diameter lubang yang berbeda-beda yaitu 14 mm, 10 mm, dan 8 mm. Proses pengayakan ini akan mendapatkan hasil coating dengan diameter yang berbeda-beda yaitu <8 mm, 8-10 mm, 10-14 mm, dan >14 mm. Hasil pengayakan dengan diameter >14 mm akan dipisahkan secara manual dan akan diproses ulang. Untuk hasil pengayakan dengan diameter 8-10 mm akan dikumpulkan untuk diproses ulang. Hasil pengayakan dengan ukuran <8 mm biasanya berbentuk serpihan dan tidak digunakan lagi. Sedangkan hasil pengayakan dengan diameter 10-14 mm merupakan hasil coating

baik yang akan masuk ke proses selanjutnya yaitu proses penggorengan. Dari proses pengayakan ini biasanya dihasilkan 85% hasil coating yang siap digoreng.

Proses Penggorengan

15

kacang atom dengan tekstur yang renyah, berbentuk bulat dan mengembang, berwarna putih, dan isi kacang di dalamnya sudah matang. Kacang atom yang telah melewati proses penggorengan akan masuk ke proses selanjutnya.

Proses Cooling

Hasil dari proses penggorengan kemudian akan diproses lebih lanjut yaitu proses

cooling. Kacang atom yang telah matang didinginkan hingga suhunya sesuai standar siap kemas. Kacang atom matang kemudian menuju ke vibrator feeder untuk dilakukan sortasi secara manual oleh operator. Tujuan dari sortasi manual ini adalah untuk memisahkan kacang atom yang tidak memenuhi standar. Kacang atom yang tidak memenuhi standar adalah kacang atom yang saling menempel, pecah, gosong dan berukuran terlalu besar. Kacang atom yang tidak memenuhi standar tersebut akan diolah menjadi limbah. Kacang atom yang telah melewati proses penggorengan akan masuk ke proses selanjutnya.

Proses Pengayakan Produk kacang Atom

Hasil dari proses sortasi manual kemudian akan menuju ke proses pengayakan dengan menggunakan konveyor. Proses pengayakan produk kacang atom bertujuan untuk mendapatkan produk kacang atom matang dengan ukuran yang seragam. Mesin pengayakan produk kacang atom ini terdiri dari 2 ukuran diameter lubang yaitu 18 mm dan 10 mm. Ukuran standar untuk kacang atom matang adalah 10-18 mm. Kacang atom dengan diameter >18 mm dan <10 mm akan diolah menjadi makanan ternak.

Proses Packaging.

sekunder, dan kemasan tersier yaitu kardus. Produk kacang atom yang telah dikemas primer dapat dilihat pada Gambar 5.

17

5. KESTABILAN KUALITAS KACANG ATOM

Pada proses produksi kacang atom, bahan utama yang digunakan adalah ose atau biji kacang tanah yang harus memiliki kualitas yang baik dan memenuhi standar yang ada sehingga kualitas produk akhir kacang tetap terjamin. Selain ose, bahan-bahan yang digunakan untuk memproduksi kacang atom adalah larutan kanji dan tepung premix. Di PT. Garudafood bahan-bahan yang akan digunakan untuk memproduksi kacang atom harus dicek terlebih dahulu oleh Departemen Quality Control. Pada tahap akhir proses produksi, hasil akhir juga harus dicek kualitasnya terlebih dahulu sebelum masuk ke tahap pengemasan.

Masalah yang sering dihadapi adalah produk menyimpang dari standar yang telah ditentukan oleh perusahan. Standar yang ditentukan oleh perusahaan meliputi keseragaman produk akhir, bentuk produk akhir, dan kadar air produk. Selain itu masalah lain yang sering dihadapi adalah kestabilan kualitas produk selama proses produksi. Masalah ini tidak lepas dari pengaruh perilaku manusia atau karyawan dan kebiasaan karyawan pada jam shift tertentu. Oleh karena itu, dilakukan penelitian untuk mengetahui pengaruh perilaku manusia atau karyawan terhadap kualitas produk akhir kacang atom.

5.1. Metode Penelitian

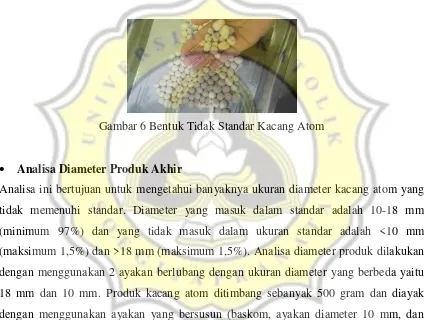

Analisa Keseragaman Produk

Analisa ini bertujuan untuk mengetahui banyaknya bentuk produk kacang atom (WIP) yang memenuhi standar. Prosentase standar untuk bentuk tidak standar adalah <15% dan untuk bentuk standar adalah >85%. Kacang atom yang mempunyai bentuk tidak standar adalah kacang atom yang mempunyai bentuk pecah, penyok, retak, saling menempel, kasar, dan ose tidak tersalut sempurna. Analisa keseragaman produk dilakukan dengan menimbang kacang atom sebanyak 100 gram kemudian dianalisa berapa jumlah bentuk yang tidak standar dan bentuk yang standar secara manual.

Gambar 6 Bentuk Tidak Standar Kacang Atom

Analisa Diameter Produk Akhir

19

Analisa Bulk Density

Analisa ini digunakan untuk mengetahui densitas suatu bahan pangan yang dikemas dalam wadah. Bulk density adalah densitas seluruh bahan pangan yang terdapat dalam suatu wadah. Besarnya bulk density dipengaruhi oleh bentuk dan ukuran bahan, sifat-sifat permukaan (halus atau kasar) dan cara pengukurannya (Sudarmadji, 1989). Analisa

bulk density pada kacang atom dilakukan dengan menimbang kacang atom yang dimasukkan dalam sebuah gelas ukur dengan volume 500 mL. Hasil dari penimbangan tersebut merupakan massa dari kacang, yang kemudian dibagi dengan 500 mL sebagai volume wadah.

Analisa Tingkat Kematangan Produk

Analisa ini bertujuan untuk mengetahui banyaknya ose yang matang pada produk akhir. Prosentase standar untuk tingkat kematangan produk adalah minimum 92%. Analisa ini dilakukan dengan menghancurkan kacang atom sebanyak 100 butir dengan menggunakan palu. Tingkat kematangan ose diamati dan dihitung jumlahnya. Ose yang tidak matang yaitu ose yang berwarna putih pucat dan liat jika dipotong.

Gambar 7 Bentuk Ose Tidak Matang

Analisa Kadar Air

Analisa ini dilakukan terhadap sampel produk kacang atom, sampel hasil coating, larutan kanji, dan tepung. Analisa ini bertujuan untuk mengetahui kadar air yang terkandung pada bahan yang dianalisa. Analisa kadar air dilakukan dengan menggunakan metode Moisture Balance. Analisa untuk sampel produk kacang atom dan hasil coating dilakukan dengan menghaluskan bahan dengan menggunakan blender

balance sebanyak ±3 gram atau ±4 gram. Kemudian alat moisture balance ditunggu bekerja hingga didapatkan hasil konstan. Hasil konstan merupakan hasil ketika angka yang tertera pada alat sudah tidak mengalami perubahan atau stabil.

Gambar 8 Alat Moisture Balance

Standar Kualitas Produk Kacang Atom PT Garudafood Putra Putri Jaya

Standar kualitas produk kacang atom yang ditetapkan oleh Pt. Garudafood Putra Putri Jaya meliputi 5 parameter yaitu parameter fisik, kimia, mikrobiologi, suhu produk kacang atom siap kemas, dan umur produk kacang atom harus selesai kemas. Parameter fisik yang ditetapkan meliputi tingkat kematangan, keseragaman produk kacang atom, diameter produk kacang atom, bulk density, dan benda asing pada produk kacang atom. Parameter kimia yang ditetapkan meliputi kadar air dan kadar lemak. Sedangkan parameter mikrobiologi yang ditetapkan meliputi angka lempeng total, jumlah

21

Tabel 4. Standar Kualitas Produk Kacang Atom PT Garudafood Putra Putri Jaya

No Parameter Satuan Persyaratan Metode

A. Fisik

1 Angka Lempeng Total Koloni/g Maks 1x104 Tuang

2 E Coli APM/g < 3 MPN

3 Kapang Koloni/g Maks 5x102 Tuang

D. Suhu kacang atom siap packing oC Maks 40 Thermometrik E. Umur kacang atom harus selesai

packing

22

Keseragaman Produk Kacang Atom

Hasil pengamatan analisa keseragaman produk Group A, B, dan C dapat dilihat pada gambar 9. Dari grafik hasil pengamatan keseragaman produk, dapat dilihat bahwa Group A, Group B, dan Group C seluruhnya memasuki standar yang telah ditentukan oleh perusahaan yang dapat dilihat pada tabel 4.

Gambar 9 Keseragaman Produk Kacang Atom

Kacang atom yang memiliki bentuk standar adalah kacang atom dengan bentuk bulat, warna putih, tidak retak, tidak penyok, dan ose tersalut sempurna. Prosentase standar untuk bentuk standar minimum 85% dan bentuk tidak standar maksimum 15%. Grafik tersebut menunjukkan ketidakstabilan keseragaman produk kacang atom. Bentuk standar tertinggi dimiliki oleh Group A yaitu 97% dan bentuk standar terendah dimiliki oleh Group B yaitu 86%.

Diameter Produk Kacang Atom

Hasil pengamatan untuk diameter produk kacang atom Group A, B, dan C dapat dilihat pada tabel 6-8. Berdasarkan tabel tersebut dapat dilihat bahwa pada group A terdapat 6 pengamatan dari 15 pengamatan yang tidak sesuai dengan standar perusahaan. Hasil kacang atom dengan diameter >18mm tertinggi yaitu pada pengamatan tanggal 13

80

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

23

Januari 2017 sebesar 4,1%. Sedangkan hasil kacang atom dengan diameter <10 mm tertinggi yaitu pada pengamatan tanggal 9 Januari 2017 sebesar 4,6%.

Tabel 5. Diameter Produk Group A

Diameter Produk Group A

Tabel 6. Diameter Produk Group B

Berdasarkan tabel di atas dapat dilihat bahwa pada group B terdapat 8 pengamatan dari 15 pengamatan yang tidak sesuai dengan standar perusahaan. Hasil kacang atom dengan diameter >18mm tertinggi yaitu pada pengamatan tanggal 16 Januari 2017 sebesar 3,1%. Sedangkan hasil kacang atom dengan diameter <10 mm tertinggi yaitu pada pengamatan tanggal 20 Januari 2017 sebesar 3.8%.

Tabel 7. Diameter Produk Group C

Diameter Produk Group C

Berdasarkan tabel di atas dapat dilihat bahwa pada group C terdapat 7 pengamatan dari 14 pengamatan yang tidak sesuai dengan standar perusahaan. Hasil kacang atom dengan diameter >18mm yaitu pada pengamatan tanggal 23 Januari 2017 sebesar 3%. Sedangkan hasil kacang atom dengan diameter <10 mm tertinggi yaitu pada pengamatan tanggal 23 Januari 2017 sebesar 5,7%. Pada jam 14.00 tidak didapatkan hasil pengamatan karena terjadi listrik padam sehingga produksi tidak berjalan.

25

hasil kacang atom dengan diameter <10 mm lebih banyak daripada Group A dan B. Kestabilan jumlah diameter produk kacang atom dapat dibuat grafik sebagai berikut :

Gambar 10 Kestabilan Diameter Produk >18 mm Per Jam

Gambar 11 Kestabilan Diameter Produk <10 mm Per Jam

Dari kedua grafik di atas, diketahui bahwa kestabilan diameter >18 mm akan mengalami penurunan seiring dengan jam kerja operator dan karyawan. Penurunan jumlah produk kacang atom dengan diameter >18 mm terjadi saat jam istirahat operator berlangsung yaitu jam 11.00 dan mengalami penurunan lagi saat mendekati jam selesai

shift yaitu jam 14.00. Sedangkan produk dengan diameter <10 mm akan mengalami

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

peningkatan seiring dengan jam kerja operator dan karyawan. Peningkatan jumlah produk kacang atom dengan diameter <10 mm terjadi saat jam istirahat operator berlangsung yaitu jam 11.00 dan mengalami peningkatan lagi saat mendekati jam selesai shift yaitu jam 14.00.

Bulk Density Produk Kacang Atom

Hasil pengamatan analisa Bulk Density Kacang Atom Group A, B, dan C dapat dilihat pada gambar 12. Dari grafik tersebut, dapat dilihat bahwa bulk density untuk semua Group masuk ke dalam standar. Standar untuk bulk density produk dapat adalah 0,23-0,27 g/mL. Pada Group A dan C nilai bulk density yang paling sering didapatkan adalah 0,24 g/mL. Sedangkan pada Group B bulk density yang paling sering didapatkan adalah 0,24 g/mL dan 0,26 g/mL.

Gambar 12 Nilai Bulk Density Produk Kacang Atom dengan Ose OB

Tingkat Kematangan Produk Kacang Atom

Hasil pengamatan analisa tingkat kematangan Group A, B, dan C dapat dilihat pada gambar 13. Dari grafik tersebut, dapat dilihat bahwa tingkat kematangan produk tidak menunjukkan hasil yang berbeda jauh antara Group A, B, dan C. Standar yang ditentukan perusahaan untuk tingkat kematangan produk kacang atom adalah minimal 92%.

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

27

Gambar 13 Tingkat Kematangan Produk Kacang Atom

Pada Group B dan C tingkat kematangan produk masuk ke dalam standar perusahaan. Sedangkan untuk Group A terdapat 3 hasil pengamatan yang tidak sesuai dengan standar yaitu pada pengamatan tanggal 9 Januari 2017 jam 09.00, 11 Januari 2017 jam 14.00, dan 12 Januari 2017 jam 09.00. Dari ketiga Group di atas, tingkat kematangan tertinggi terdapat pada Group A yaitu pada tanggal 13 Januari 2017 jam 09.00 dan Group B yaitu pada tanggal 17 Januari 2017 jam 14.00 dan 20 Januari 2017 jam 09.00.

Kadar Air Bahan Baku dan Produk Kacang Atom

Hasil pengamatan analisa kadar air bahan baku dan produk Group A, B, dan C dapat dilihat pada gambar 14-16. Dari grafik kadar air larutan kanji, diketahui bahwa kadar air larutan kanji berkisar antara 60-95%. Proentase standar larutan kanji tidak ditetapkan oleh PT. Garudafood Putra Putri Jaya. Kadar air larutan kanji tertinggi terdapat pada pengamatan Group B tanggal 19 Januari 2017 jam 09.00. Sedangkan kadar air larutan kanji terendah terdapat pada pengamatan Group B tanggal 18 Januari 2017 jam 14.00.

89

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

Gambar 14 Kadar Air Bahan Baku Larutan Kanji

Dari grafik kadar air bahan baku tepung, diketahui bahwa kadar air tepung berkisar antara 10-12%. Standar kadar air yang ditentukkan oleh perusahaan adalah maksimal 12%. Karena semakin tinggi kadar air tepung, maka pengembangan tepung semakin besar. Kadar air bahan baku tepung tertinggi terdapat pada pengamatan Group A tanggal 10 januari 2017 jam 11.00. Sedangkan kadar air bahan baku tepung terendah terdapat pada pengamatan Group B tanggal 20 Januari 2017 jam 11.00. Dari hasil kadar air diatas dapat disimpulkan bahwa kadar air bahan baku tepung semua Group masuk ke dalam standar perusahaan karena tidak lebih dari 12%.

Gambar 15 Kadar Air Bahan Baku Tepung

0

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

K

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

29

Dari grafik kadar air hasil coating, diketahui bahwa kadar air hasil coating berkisar antara 28-34%. Standar kadar air hasil coating yang ditentukan perusahaan adalah 30-35%. Kadar air hasil coating tertinggi terdapat pada pengamatan Group C tanggal 27 Januari 2017 jam 09.00. Sedangkan kadar air terendapat terdapat pada pengamatan Group B tanggal 19 Januari 2017 jam 14.00.

Gambar 16 Kadar Air Hasil Coating

Terdapat beberapa data yang tidak sesuai antara hasil pengamatan kadar air dengan standar perusahaan yaitu hasil pengamatan lebih rendah daripada standar perusahaan. Ketidaksesuaian tersebut terjadi pada hasil pengamatan Group A tanggal 9 Januari 2017 jam 11.00 dan 14.00, tanggal 10 januari 2017 jam 11.00, tanggal 12 januari 2017 jam 09.00 dan 14.00, Group B tanggal 17 januari 2017 jam 14.00, tanggal 19 Januari jam 11.00 dan 14.00, dan tanggal 20 Januari jam 11.00 dan 14.00, serta Group C tanggal 27 Januari jam 11.00.

Dari grafik kadar air produk kacang atom, dapat dilihat bahwa kadar air produk akhir kacang atom tidak stabil. Kadar air tertinggi untuk Group A terdapat pada pengamatan tanggal 12 Januari 2017 pukul 09.00 sebesar 3,085%. Kadar air tertinggi untuk Group B terdapat pada pengamatan tanggal 16 Januari 2017 pukul 09.00 sebesar 2,985%. Sedangkan kadar air tertinggi pada Group C terdapat pada pengamatan tanggal 27 Januari 2017 pukul 14.00 sebesar 2,965%.

0

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

Gambar 17 Kadar Air Produk Kacang Atom

Hubungan Diameter Produk dengan Bulk Density

Hubungan diameter produk dan bulk density produk Group A, B, dan C dapat dilihat pada gambar 18-20. Salah satu yang mempengaruhi perbedaan bulk density adalah ukuran produk. Dari ketiga grafik tersebut dapat kita lihat bahwa semakin banyaknya jumlah kacang atom berdiameter <10 mm, maka nilai bulk density produk akan semakin besar. Sedangkan semakin banyaknya jumlah kacang atom berdiameter >18 mm, maka nilai bulk density produk akan semakin kecil.

Gambar 18 Hubungan Diameter Produk dan Bulk Density Produk Group A

0

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

K

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

31

Gambar 19 Hubungan Diameter Produk dan Bulk Density Produk Group B

Gambar 20 Hubungan Diameter Produk dan Bulk Density Produk Group C

0 0,5 1 1,5 2 2,5 3 3,5 4

09.0011.0014.0009.0011.0014.0009.0011.0014.0009.0011.0014.0009.0011.0014.00

>18 mm <10 mm Bulk Density

0 1 2 3 4 5 6

09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00 09.00 11.00 14.00

32 6. PEMBAHASAN

Dalam proses produksi kacang atom, bahan baku utama yang digunakan adalah kacang tanah. Tanaman kacang tanah (Arachis hypogaea (L.) Merr.) adalah tanaman palawija berumur pendek yang tergolong dalam famili Papilionoideae, subfamili Leguminoceae,

ordo Polypetalae, kelas Dicotyledoneae, subdivisio Angiospermae, dan divisio

Spermatophyta (Supriyono & Gandaprapttiyana, 1997). Tanaman kacang tanah akan membentuk polong (buah) di dalam tanah. Kacang tanah banyak dimanfaatkan oleh manusia salah satunya adalah olahan produk pangan. Pengolahan kacang tanah pun relatif sederhana dan mudah seperti perebusan, penyanganan, dan penggorengan (Mashudi, 2007). Selain itu kandungan gizi yang terdapat pada kacang tanah juga sangat dibutuhkan manusia salah satunya adalah protein nabati dan lemak. Berikut adalah kandungan gizi kacang tanah dalam 100 gram bahan dapa dilihat pada tabel 8.

Tabel 8. Kandungan Gizi Kacang Tanah (Pitojo, 2005)

No Komponen Gizi Kandungan

33

Pengamatan untuk kadar air bahan baku untuk proses produksi kacang atom dapat dilihat pada gambar 14-15. Kondisi kadar bahan baku yang digunakan untuk proses produksi tidak menghasilkan perbedaan yang cukup jauh. Hal ini dikarenakan takaran jumlah bahan yang digunakan telah ditentukan oleh perusahaan sehingga tidak terjadi penyimpangan pada bahan baku. Tetapi untuk kadar air hasil coating, terdapat beberapa hasil yang tidak memenuhi standar perusahaan (kurang dari standar). Ketidaksesuaian ini dapat dikarenakan komposisi air dalam bahan baku yang digunakan kurang dari ketentuan formulanya.

Kandungan air hasil coating yang berlebihan akan menyebabkan hasil coating saling menempel antara satu dengan yang lain. Hasil coating yang baik adalah hasil coating

yang tidak saling menempel antara satu dengan yang lain sehingga hasil proses penggorengan akan cukup baik karena sedikitnya produk yang saling menempel. Selain itu, kadar air dalam hasil coating juga dipengaruhi waktu pengambilan sampel. Hal ini dikarenakan hasil coating diambil dalam wadah bulk feeder (tempat penampungan hasil

coating sebelum proses penggorengan) sehingga hasil coating tersebut sudah mulai mengering akibat dari lamanya waktu tunggu dalam bulk feeder.

Selain itu pengecekan kadar air dilakukan setelah waktu analisa secara fisik terhadap produk akhir kacang atom yang berlangsung ±45 menit sehingga waktu tunggu yang lama tersebut dapat menyebabkan kadar air hasil coating menurun. Kondisi udara di sekitar bulk feeder memang cukup panas karena berdekatan dengan tempat penggorengan dan kondisi udara di ruang analisa yang dilakukan masih terdapat pada satu lingkup ruang produksi sehingga kondisi udara memang cukup panas dan menyebabkan hasil coating mengering.

operator dan karyawan pada proses produksi. Oleh karena itu dilakukan pengamatan untuk kegiatan produksi dan dilakukan analisa untuk produk akhir kacang atom.

Keseragaman Produk

Keseragaman produk kacang atom dapat dilihat dari bentuk kacang atom dan ukuran diameter. Ukuran dan bentuk produk merupakan faktor mutu yang dapat dilihat secara nyata. Suatu usaha produk pangan akan memiliki standar kualitas untuk keseragaman produknya. Keseragaman kacang atom dapat dibagi menjadi dua kategori yaitu kategori bentuk standar dan bentuk tidak standar.

Kacang atom yang masuk ke dalam kategori bentuk standar adalah kacang atom yang memiliki warna putih, berbentuk bulat sempurna, tidak penyok, tidak terdapat retakan, dan tidak terdapat ose yang terlihat. Sedangkan kacang atom yang memiliki bentuk tidak standar adalah kacang atom yang berwarna coklat (gosong), terdapat keretakan, terdapat sisi yang gumpil, ose terlihat, dan saling menempel.

Standar kualitas untuk keseragaman produk dalam 100 gram produk kacang atom yaitu bentuk standar minimum 85% dan bentuk tidak standar maksimum 15%. Hal ini memiliki tujuan agar produk yang sampai ke tangan konsumen memiliki ukuran yang seragam. Keseragaman produk hasil akhir kacang atom ditentukan oleh beberapa faktor misalnya ukuran ose yang beragam, bentuk ose yang beragam, metode penggorengan, serta proses coating yang dilakukan. Selain faktor-faktor tersebut, jam kerja operator juga dapat mempengaruhi tingkat keseragaman produk.

Proses penggorengan akan menyebabkan air pada gel pati dari tepung akan mengalami penguapan akibat suhu yang tinggi. Hal tersebut akan menyebabkan tekanan uap mendesak gel pati sehingga terjadi proses pengembangan dan pembentukan rongga udara pada produk (Mulyana, et al, 2014). Keseragaman produk dapat dipengaruhi oleh hasil coating (papatan). Apabila lapisan tepung pada hasil coating tebal dan ose tersalut sempurna, maka akan menghasilkan produk yang mengembang karena seluruh bagian produk mendapatkan panas yang merata. Sedangkan pada lapisan tepung hasil coating

35

penyebaran panas tidak merata dalam arti terdapat beberapa bagian yang mendapatkan panas yang berlebih, sehingga akan menghasilkan produk yang kurang baik dan berisiko menghasilkan produk yang gosong. Matz (1992) menambahkan pati yang memiliki kandungan amilopektin yang tinggi cenderung memberikan karakter produk yang mudah pecah dibandingkan dengan amilosa yang memberikan tekstur lebih tahan terhadap kemudahan untuk pecah.

Dari grafik keseragaman bentuk standar pada gambar 9, diketahui bahwa keseragaman produk kacang atom masuk ke dalam standar yang sudah ditetapkan perusahaan, akan tetapi hasil tersebut mengalami ketidakstabailan. Pada Group A dan Group B, grafik keseragaman produk mengalami penurunan seiring dengan lamanya jam kerja karyawan. Keseragaman produk pada jam 09.00 merupakan patokan yang diambil untuk melihat kestabilan keseragaman produk. Keseragaman produk akhir kacang atom akan mengalami penurunan pada jam 11.00, dan mengalami penurunan lagi pada jam 14.00. Sedangkan pada Group B, grafik menunjukkan ketidakstabilan. Keseragaman produk akan mengalami peningkatan pada jam 11.00 dan akan mengalami penurunan pada jam 14.00.

Dari hasil penelitian yang telah dilakukan, dapat disimpulkan bahwa keseragaman produk kacang atom akan menurun seiring dengan lamanya jam kerja yang berlangsung. Selain itu juga dapat disimpulkan bahwa hasil proses coating juga akan mengalami penurunan seiring dengan lamanya jam kerja yang berlangsung. Penurunan akan keseragaman produk terjadi mendekati jam istirahat karyawan dan jam pulang kerja karyawan. Hal ini dikarenakan semakin lama jam kerja karyawan akan menurunkan konsentrasi karyawan dan karyawan akan terburu-buru melakukan pekerjaan ketika mendekati jam istirahat dan jam pulang kerja.

Diameter Produk

standar akan cenderung lebih keras karena tepung penyalut tidak mengalami pengembangan yang sempurna pada proses penggorengan. Proses pengembangan produk dipengaruhi oleh kandungan amilopektin dan amilosa dalam tepung tapioka. Ketika kandungan amilopektin dalam tepung lebih banyak daripada amilosa maka karakteristik gel yang terbentuk lebih lunak dan tidak kokoh (Warastuti, 2000). Ketika proses penggorengan terjadi, gel tersebut akan mengembang dan cenderung merenggang sehingga tingkat pengembangannya lebih besar. Semakin tebal lapisan tepung maka produk akan mengembang lebih besar, sedangkan semakin rendah kandungan tepung tapioka yang digunakan maka daya kembang kacang atom yang dihasilkan akan menurun. Menurunnya daya kembang kacang atom ketika digoreng akan menyebabkan diameter produk menjadi lebih kecil. Hal ini dikarenakan semakin banyaknya tepung yang digunakan maka kandungan amilopektin akan semakin banyak dan menyebabkan daya kembang yang semakin besar (Imanningsih, 2012).

Dari grafik diameter ukuran produk pada gambar 10-11, diketahui bahwa diameter ukuran produk kacang atom mengalami ketidakstabilan. Produk kacang atom yang mempunyai diameter >18 mm akan mengalami penurunan jumlah seiring dengan jam kerja karyawan yang berlangsung sehingga grafik akan mengalami penurunan. Diameter produk akan menurun pada jam 11.00 dan 14.00. Sedangkan pada kacang atom dengan diameter <10 mm mengalami peningkatan jumlah seiring dengan jam kerja karyawan yang berlangsung sehingga grafik akan mengalami peningkatan. Diameter produk akan mengalami peningkatan pada jam 11.00 dan 14.00. Dari hasil penelitian yang telah dilakukan, dapat disimpulkan bahwa diameter produk yang masuk ke dalam standar perusahaan 10-18 mm akan mengalami penurunan seiring dengan lamanya jam kerja karyawan yang berlangsung. Selain itu juga dapat disimpulkan bahwa hasil proses

coating juga akan mengalami penurunan seiring dengan lamanya jam kerja yang berlangsung. Penurunan keseragaman produk terjadi mendekati jam istirahat karyawan dan jam pulang kerja karyawan.

37

pre frying adalah proses yang dilakukan sebelum penggorengan yaitu dengan menggoreng kacang atom pada minyak dengan suhu yang rendah atau tidak terlalu panas ±138oC. Proses pre frying ini bertujuan agar hasil coating mengalami proses pengembangan terlebih dahulu. Setelah proses pre frying, dilanjutkan dengan penggorengan menggunakan pan frying. Proses penggorengan pan frying adalah proses menggoreng kacang atom dengan menggunakan suhu yang lebih tinggi yaitu 152-154oC. Imanningsih (2012) menambahkan saat pati dipanaskan dengan suhu yang lebih tinggi, beberapa double helix fraksi amilopektin merenggang dan terlepas saat ada ikatan hidrogen yang terputus. Jika suhu yang digunakan lebih tinggi akan menyebabkan granula pati terbuka dan menyebabkan granula membengkak dan volumenya meningkat. Proses penggorengan pan frying bertujuan agar pengembangan produk lebih sempurna dan untuk mematangkan ose di dalam kacang atom.

Bulk Density

Selain keseragaman produk dan diameter produk, kualitas mutu untuk produk hasil akhir kacang atom juga meliputi bulk density. Bulk density adalah rasio antara massa bahan pangan dengan volume wadah (Sutardi, et al, 2010). Tujuan dari menganalisa

bulk density adalah untuk mengetahui densitas suatu bahan pangan yang dikemas dalam wadah. Standar untuk bulk density perusahaan adalah 0,23-0,27 g/cc.

Dari grafik hasil penelitian bulk density, diketahui bahwa nilai bulk density produk kacang atom mengalami ketidakstabilan. Meskipun nilai bulk density mengalami ketidakstabilan akan tetapi masih memasuki standar perusahaan yang ditetapkan. Bulk density pada pukul 09.00 dijadikan patokan untuk mengetahui kestabilan bulk density

produk. Bulk density pada jam 11.00 cenderung mengalami peningkatan sedangkan bulk density pada pukul 14.00 cenderung stabil atau tidak mengalami perbedaan hasil dengan pengamatan jam 11.00. Ketidakstabilan nilai bulk density dapat disebabkan oleh beberapa faktor yaitu sifat permukaan produk, bentuk produk, ukuran produk, serta cara pengukuran yang dilakukan (Sutardi, et al., 2010).

diameter ukuran produk. Sedangkan nilai bulk density pada jam 09.00 cenderung acak sesuai dengan jumlah diameter ukuran produk >18 mm dan <10 mm. Semakin banyak jumlah produk kacang atom yang memiliki ukuran >18 mm maka nilai bulk density

akan semakin rendah dan semakin banyak jumlah produk kacang atom yang berukuran <10 mm maka nilai bulk density akan semakin tinggi. Hal ini dikarenakan prinsip dari pengukuran bulk density yaitu mengukur massa bahan pada suatu wadah tertentu. Menurut Sutardi, et al., (2010), semakin besar ukuran massa partikel bahan, maka dalam bobot massa bahan yang sama, volume massa bahan akan semakin besar sehingga bulk densitynya semakin kecil atau turun. Jadi, semakin besar ukuran produk kacang atom maka jumlah produk yang diukur semakin sedikit sehingga nilai massa

produk akan semakin rendah sedangkan semakin kecil ukuran produk kacang atom maka jumlah produk kacang atom yang diukur akan semakin banyak sehingga nilai

massa produk akan semakin besar.

Dari hasil penelitian nilai bulk density produk serta hubungan antara diameter ukuran produk dengan nilai bulk density dapat disimpulkan bahwa semakin lama jam kerja karyawan maka diameter ukuran produk kacang atom akan semakin kecil yang menyebabkan nilai bulk density akan semakin besar. Nilai bulk density akan mengalami peningkatan seiring dengan meningkatnya jumlah produk yang memiliki diameter <10 mm. Semakin lama jam kerja karyawan maka nilai bulk density akan semakin meningkat seiring dengan banyaknya jumlah produk kacang atom yang berukuran kecil.

Tingkat Kematangan Produk

Tingkat kematangan juga merupakan hal terpenting dalam mutu dan kualitas produk akhir kacang atom. Hal ini dikarenakan perusahaan ingin menjaga kualitas produknya hingga sampai ke tangan konsumen. Standar kualitas untuk tingkat kematangan produk cukup tinggi yaitu minimum 92%.

39

kematangan produk akan mengalami penurunan pada jam 11.00 yaitu jam ketika karyawan akan dan sedang istirahat dan mengalami kestabilan pada jam 14.00 yaitu jam mendekati karyawan untuk pulang atau selesai shift. Ketidaksesuaian yang terjadi pada tingkat kematangan produk dapat dikarenakan perbedaan ketebalan tepung pada papatan. Papatan yang tebal bila digoreng dengan menggunakan suhu pre frying yang rendah tidak akan mengalami pengembangan yang maksimum sehingga dapat mempengaruhi tingkat kematangan produk kacang atom tersebut. Ketebalan tepung papatan akan menghalangi transfer panas dari minyak ke ose dalam kacang atom, sehingga dihasilkan produk yang matang dengan ose di dalamnya yang masih mentah.

Kadar Air

Kadar air produk pangan juga dapat mempengaruhi kualitas produk. Hal ini dikarenakan kadar air sangat berhubungan erat dengan daya awet penyimpanan produk. Kandungan air dalam suatu produk akan berkurang selama proses penggorengan. Hal ini terjadi karena menguapnya air dari bagian kerak dan menurunnya kapasitas pengikatan air (Water holding capacity) bahan pada saat kenaikan suhu (Hallstrom, 1980). Standar yang ditetapkan oleh perusahaan tentang kadar air juga cukup tinggi yaitu maksimum 3%. Standar tersebut dimaksudkan agar produk kacang atom mempunyai nilai simpan dan masa kedaluarsa yang lumayan lama.

Hasil penelitian kadar air produk kacang atom pada gambar 17, diketahui bahwa kadar air kacang atom mengalami ketidakstabilan. Kadar air kacang atom akan mengalami penurunan seiring dengan jam kerja karyawan. Kadar air kacang atom akan menurun pada jam 11.00 dan 14.00. Sehingga dapat disimpulkan bahwa tingkat kematangan produk akan mengalami penurunan pada jam 11.00 yaitu jam ketika karyawan sedang dan akan istirahat dan pada jam 14.00 yaitu jam mendekati karyawan pulang atau selesai shift. Ketidaksesuaian kadar air dengan standar juga terjadi pada Group A yaitu kadar air yang lebih dari 3%. Ketidaksesuaian ini dapat terjadi karena tebalnya lapisan tepung pada papatan. Lapisan tepung yang tebal serta rendahnya suhu pre frying dan

40 7. KESIMPULAN dan SARAN

8.1. Kesimpulan

Kualitas produk kacang atom meliputi keseragaman produk, diameter produk, bulk density produk, tingkat kematangan produk, serta kadar air bahan baku dan produk akan menurun mendekati jam istirahat dan jam pulang kerja karena menurunnya konsentrasi karyawan dan sikap terburu-buru saat menyelesaikan pekerjaan.

Produk kacang atom yang diproduksi Group A memiliki kesesuaian hasil tertinggi dengan standar perusahaan.

Diameter produk kacang atom yang diproduksi Group C memiliki kesesuaian hasil tertinggi dengan standar perusahaan.

Semakin tebal tepung yang membalut ose maka daya kembang tepung akan semakin tinggi.

Suhu pre frying dan pan frying akan mempengaruhi hasil produk akhir kacang atom.

Semakin besar diameter produk kacang atom maka nilai bulk density produk akan semakin rendah.

8.2. Saran

Berdasarkan hasil penelitian, maka terdapat beberapa saran yang perlu diperhatikan sebagai masukan bagi perusahaan mengenai kualitas produk kacang atom :

Perlu dilakukan sosialisasi dan monitoring terhadap operator produksi agar pada jam istirahat dan pulang tidak terjadi penurunan kualitas kacang atom.

Dilakukan pengecekankembali terhadap parameter standar suhu dan speed goreng.

Dilakukan pengecekan kestabilan dan kesesuaian parameter standar oleh pengawas produksi dan quality control.

Pihak perusahaan sebaiknya melakukan pengawasan yang lebih ketat terhadap operator produksi selama dilaksanakan proses produksi.

41 8. DAFTAR PUSTAKA

Hallstrom, B. (1980). Heat and Mass Transfer in Industrial Cooking di dalam P. Linko et al (eds) Food Process Enginering vol 1. Applied Science Publ. London.

Haryoto. (2009). Membuat Aneka Olahan Kacang Tanah. Kanisius : Yogyakarta

Imanningsih, N. (2012). Profil Gelatinisasi Beberapa Formulasi Tepung-Tepungan Untuk Pendugaan Sifat Pemasakan. Vol. 35 No. 1 : 13-22. Jakarta.

Mashudi, R. (2007). Bertanam Kacang Tanah dan Manfaatnya . Azka Mulia Media : Jakarta.

Matz, S.A. (1972). Bakery Technology and Engineering. Second Edition. The AVI Publishing Company. Westport. Connecticut.

Mulyana, Susanto, Wahono Hadi, dan Purwantiningrum, Indria. (2014). Pengaruh Proporsi (Tepung Tempe Semangit : Tepung Tapioka) dan Penambahan Air terhadap Karakteristik Kerupuk Tempe Semangit. Jurnal Pangan dan Agroindustri Vol. 2 No. 4 : 113-120. Malang.

Pitojo, S. (2005). Benih Kacang Tanah . Kanisius : Yogyakarta.

SNI 01-3921-1995. (!995). Kacang Tanah. Badan Standarisasi Nasional.

Supriyono. A.M.S. Gandapraptiyans. (1997). Aneka Olahan Kacang Tanah. Trubus Agriwidya: Ungaran.

Sutardi, Suwedo H., & Constansia R. N.M. (2010). Pengaruh Dekstrin dan Gum Arab Terhadap Sifat Kimia dan Fisik Bubuk Sari Jagung Manis. Jurnal Teknologi dan Industri Pangan.Vol. 21 No.2. Universitas Gajah Mada, Yogyakarta.

Warastuti. (2000). Pengaruh Penambahan Sorbitol dan Asam Palmitat Terhadap Sifat Mekanik dan Ketebalan Edible Film dari Pati Ubi Kayu. Skripsi. Fakultas Teknologi Pertanian, UGM. Yogyakarta.

42 9. LAMPIRAN