PEMISAHAN FRAKSI KAYA SITRONELAL, SITRONELOL,

DAN GERANIOL MINYAK SEREH WANGI

MENGGUNAKAN DISTILASI FRAKSINASI VAKUM

IMASTIA RAHMA SIWI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pemisahan Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol Minyak Sereh Wangi Menggunakan Distilasi Fraksinasi Vakum adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2013

Imastia Rahma Siwi

ABSTRAK

IMASTIA RAHMA SIWI. Pemisahan Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol Minyak Sereh Wangi Menggunakan Distilasi Fraksinasi Vakum. Dibimbing oleh MEIKA SYAHBANA RUSLI dan EGI AGUSTIAN

Komponen utama minyak sereh wangi adalah sitronelal, sitronelol, dan geraniol. Ketiga komponen tersebut menentukan intensitas bau harum serta harga minyak sereh wangi. Pemisahan ketiga komponen tersebut dapat meningkatkan nilai tambah dari minyak sereh wangi. Tujuan dari penelitian ini adalah untuk mendapatkan fraksi sitronelal, sitronelol, dan geraniol dalam jumlah optimum dengan menggunakan teknologi distilasi fraksinasi vakum. Proses conditioning

dengan rasio refluks 30:1 dapat menghasilkan komponen sitronelal, sitronelol, dan geraniol dengan tingkat kemurnian yang lebih tinggi daripada proses conditioning

dengan rasio refluks 10:1. Proses pemisahan menggunakan tekanan 5 - 4 mBar dan variasi refluks 10:10, 20:10, dan 30:10. Kadar sitronelal, sitronelol, dan geraniol optimum diperoleh pada rasio refluks 10:10 yaitu berturut-turut sebesar 90.670 % pada volume 620 ml, 41.101 % pada volume 160 ml, dan 53.581 % pada volume 500 ml.

Kata kunci: minyak sereh wangi, sitronelal, sitronelol, geraniol, distilasi fraksinasi vakum

ABSTRACT

IMASTIA RAHMA SIWI. The Separation of Rich Citronellal, Citronellol, and Geraniol Fraction from Citronella Oil by Vacuum Fractional Distillation. Supervised by MEIKA SYAHBANA RUSLI and EGI AGUSTIAN

The main compounds of citronella oil are citronellal, citronellol, and geraniol, all of which determine the fragrance intensity and price of the citronella oil it self. Separation of those compounds increased the value of citronella oil. The aim of this research is to obtain the optimum amounts of citronellal, citronellol, and geraniol fractions by vacuum of fractional distillation technology. Conditioning process using 30:1 reflux ratio obtioned purer citronellal, citronellol, and geraniol than conditioning process with 10:1 reflux ratio. The separation process was held in 5 - 4 mBar vacuum pressure and the variation of reflux ratio 10:10, 20:10, 30:10. The optimum amounts of citronellal, citronellol, and geraniol was obtioned in the variation of reflux ratio 10:10, they are 90.670 % of 620 ml, 41.101 % of 160 ml, and 53.581 % of 500 ml respectively.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PEMISAHAN FRAKSI KAYA SITRONELAL, SITRONELOL,

DAN GERANIOL MINYAK SEREH WANGI

MENGGUNAKAN DISTILASI FRAKSINASI VAKUM

IMASTIA RAHMA SIWI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi :Pemisahan Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol Minyak Sereh Wangi Menggunakan Distilasi Fraksinasi Vakum

Nama : Imastia Rahma Siwi NIM : F34090120

Disetujui oleh

Dr Ir Meika Syahbana Rusli, MSc agr Pembimbing I

Egi Agustian, ST MEng Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei 2013 ini ialah teknologi minyak atsiri, dengan judul Pemisahan Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol Minyak Sereh Wangi Menggunakan Distilasi Fraksinasi Vakum.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Meika Syahbana Rusli, MSc agr dan Bapak Egi Agustian, ST MEng selaku pembimbing, serta Prof Dr Ir Ani Suryani DEA selaku penguji. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya. Di samping itu, penulis juga mengucapkan terima kasih kepada teman-teman TIN 46 dan segenap sahabat penulis atas segala bantuan serta semangat yang diberikan kepada penulis selama penyusunan karya ilmiah ini.

Semoga karya ilmiah ini bermanfaat.

Bogor, November 2013

DAFTAR ISI

DAFTAR ISI vii

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODOLOGI 3

Bahan 3

Alat 4

ProsedurPercobaan 4

Penelitian Pendahuluan 5

Penelitian Utama 6

HASIL DAN PEMBAHASAN 8

Penelitian Pendahuluan 8

Penelitian Utama 13

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 28

DAFTAR TABEL

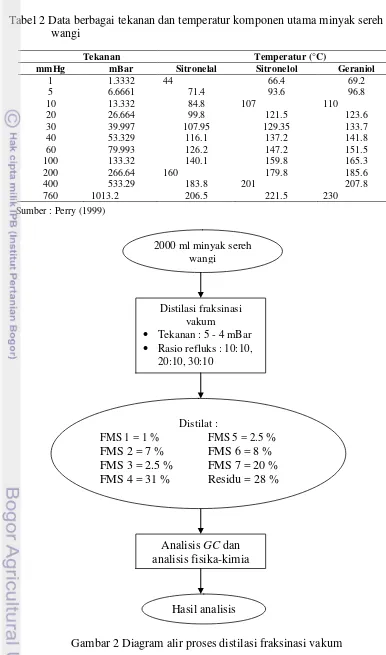

1. Pembagian fraksi pada proses distilasi fraksinasi vakum 5 2. Data berbagai tekanan dan temperatur komponen utama minyak sereh

wangi 7

3. Karakteristik minyak sereh wangi dan standar mutu SNI 8 4. Konsentrasi komponen utama hasil penelitian pendahuluan 10 5. Kromatogram fraksi 4,6,7, dan residu hasil penelitian pendahuluan 11 6. Data volume umpan, volume distilat, dan volume residu serta loss

yang dihasilkan pada rasio refluks 10:10, 20:10, dan 30:10 15 7. Konsentrasi komponen utama pada rasio refluks 10:10 17 8. Konsentrasi komponen utama pada rasio refluks 20:10 17 9. Konsentrasi komponen utama pada rasio refluks 30:10 17 10.Hasil analisis sifat fisik dan kimia fraksi kaya sitronelal pada rasio

refluks 10:10 22

11.Hasil analisis sifat fisik dan kimia fraksi kaya sitronelol pada rasio

refluks 10:10 22

12.Hasil analisis sifat fisik dan kimia fraksi kaya geraniol pada rasio

refluks 10:10 22

DAFTAR GAMBAR

1. Unit alat distilasi fraksinasi vakum 4

2. Diagram alir proses distilasi fraksinasi vakum 7

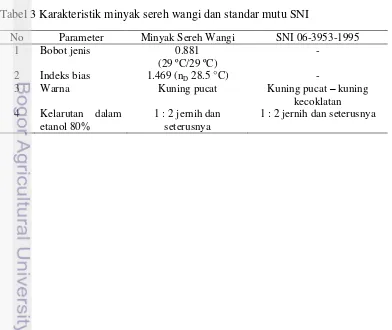

3. Kromatogram minyak sereh wangi 9

4. Hubungan waktu proses dan rasio refluks pada pengambilan fraksi

sitronelal, sitronelol, dan geraniol 14

5. Hubungan total waktu proses dan rasio refluks pada distilasi

fraksinasi vakum 14

6. Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 4 19 7. Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 6 20 8. Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 7 20

DAFTAR LAMPIRAN

1.

Kondisi proses penelitian pendahuluan 282.

Hasil analisis sifat fisik dan kimia penelitian pendahuluan 303.

Konsentrasi komponen utama hasil penelitian pendahuluan 404.

Kondisi proses penelitian utama 415.

Hasil analisis sifat fisik dan kimia penelitian utama 436.

Konsentrasi komponen utama hasil penelitian utama 537.

Rekapitulasi warna minyak dari masing-masing fraksi 548.

Spesifikasi alat gas chromatografi (merk Agilent type 7890A) 581

PENDAHULUAN

Latar Belakang

Minyak atsiri merupakan bahan aromatik alami yang berasal dari tumbuh-tumbuhan. Tanaman yang mengandung minyak atsiri yang banyak dibudidayakan di Indonesia antara lain yaitu akar wangi, sereh wangi, jahe, adas, salam, nilam, pala, cengkeh, kenanga, melati dan lain-lain. Salah satu minyak atsiri yang memiliki prospek cerah di Indonesia adalah minyak sereh wangi. Minyak sereh wangi dapat dimanfaatkan di berbagai bidang industri, antara lain pada industri bahan perisa dan pewangi (flavor and fragrance industry). Salah satu parameter mutu minyak sereh wangi tersebut adalah kandungan komponen utamanya, yaitu sitronelal, sitronelol, dan geraniol. Ketiga komponen tersebut menentukan intensitas bau harum, serta harga minyak sereh wangi (Lestari 2012). Di dalam Standar Nasional Indonesia (SNI) 06-3953-1995 ditetapkan bahwa minyak sereh wangi Indonesia minimal harus mengandung 35 % kadar sitronelal dan 85 % total geraniol.

Sitronelal merupakan senyawa yang berbau menyenangkan dan banyak digunakan sebagai kandungan bahan pewangi pada sabun serta bahan dasar untuk pembuatan hidroksi sitronelal dan mentol sintetis. Komponen lain dari minyak sereh wangi, yaitu sitronelol merupakan salah satu pewangi yang paling penting yang banyak digunakan dalam parfum, kosmetik, dan sabun mandi. Sitronelol merupakan konstituen utama dalam senyawa sintetik yang berbau mawar. Dalam perdagangan sitronelol dikenal sebagai bahan yang sangat mahal, sedangkan geraniol digunakan untuk menarik serangga atau mengusir serangga, selain itu juga dapat digunakan sebagai komponen pembentuk flavor buah.

Pemisahan komponen minyak atsiri dapat dilakukan secara fisika dan secara kimia. Pemisahan secara kimia dilakukan berdasarkan reaksi kimia. Contoh, isolasi sitronelal dari komponen lain dalam minyak sereh wangi dengan menggunakan larutan jenuh natrium bisulfit (Kadarohman 2011). Pada umumnya, pemakaian bahan kimia dalam proses fraksinasi minyak sereh wangi berfungsi untuk mempercepat proses atau untuk meningkatkan kadar dari fraksi yang dikehendaki.

Bahaya penggunaan bahan kimia dalam proses pemisahan fraksi minyak sereh wangi terhadap kesehatan dan lingkungan antara lain yaitu penggunaan NaCl pada proses isolasi total geraniol, relatif tidak berbahaya tetapi bersifat korosif dan apabila dielektrolisis akan berubah menjadi gas klorida yang sangat beracun; pelarut organik seperti eter, alkohol, aseton, heksan, dan lain-lain merupakan zat cair yang mudah terbakar; penggunaan n-hexane dapat mengakibatkan bahaya keracunan terhadap kesehatan dan jiwa bagi para pekerja yang bersangkutan. Oleh karena itu, perlu adanya proses yang ramah lingkungan dan tidak menggunakan bahan kimia apapun baik untuk pelarut maupun stimulant sehingga mampu menghasilkan produk dengan kualitas dan nilai tambah yang tinggi, salah satunya adalah proses distilasi fraksinasi vakum.

2

molekul besar. Pemisahan komponen minyak sereh wangi akan baik dilakukan dengan distilasi bertingkat, tetapi pemisahan komponen minyak nilam akan lebih baik dilakukan dengan distilasi molekuler. Distilasi yang dilakukan umumnya dalam keadaan vakum (Kadarohman 2011).

Menurut Guenther (2006), fraksinasi atau penyulingan fraksi berguna untuk memisahkan minyak atsiri menjadi beberapa fraksi berdasarkan perbedaaan titik didih dan baunya. Dalam hal ini fasa uap dan cairan mengalir secara berlawanan arah di dalam daerah transfer massa pada kolom distilasi yang manatray atau packing digunakan untuk memaksimalkan kontak antar muka diantara fasa-fasa tersebut. Guenther (2006) juga menyebutkan bahwa sebaiknya minyak atsiri tidak difraksinasi pada tekanan atmosfir, tapi dalam keadaan vakum (pada penyulingan kering) karena tekanan atmosfir dan suhu tinggi dapat mengakibatkan dekomposisi dan resinifikasi, sehingga distilat mempunyai bau dan sifat fisiko-kimia yang berbeda dengan minyak murni. Suhu penyulingan dapat diturunkan dengan cara menurunkan tekanan atau dengan penyulingan kering pada tekanan rendah.

Dalam penelitian yang dilakukan oleh Agustian (2005), proses penyulingan dilakukan dengan menggunakan vakum terfraksi dengan unit distilasi fraksinasi vakum skala bench. Hasil optimum fraksinasi minyak sereh wangi dengan kadar sitronelal sebesar 96.103 % diperoleh pada tekanan 60 mmHg dengan rasio refluks 20:10. Beneti (2011) memperoleh hasil terbaik pada rasio refluks 10:1 dan tekanan 5 mBar, yaitu diperoleh kadar sitronelal pada kisaran 90 %.Lestari (2012) memperoleh kadar optimum dari fraksi kaya sitronelal sebesar 84.51%, fraksi kaya sitronelol sebesar 23.88%, dan fraksi kaya geraniol sebesar 33.79% pada tekanan 1 mBar dan rasio refluks 20:10.

Agustian (2005) menjelaskan bahwa apabila menginginkan kadar yang tinggi dari hasil fraksinasi minyak sereh wangi, maka harus memperhatikan besarnya tekanan vakum yang digunakan, suhu atau titik didih dari fraksi yang diinginkan, rasio refluks dan waktu proses. Menurut Cook dan Cullen (1987) diacu dalam Lestari (2012), semakin tinggi nilai rasio refluks, maka semakin besar efisiensi proses pemisahan. Menurut Furniss et al (1984) diacu dalam Lestari (2012), peningkatan rasio refluksdi atas nilai tertentu tidak akan menaikkan tingkat pemisahan atau efisiensi kolom. Oleh karena itu, perlu dilakukan penelitian lebih lanjut terhadap variasi rasio refluks yang cocok untuk proses fraksinasi minyak sereh wangi pada tekanan tertentu agar diperoleh fraksi sitronelal, sitronelol, dan geraniol dalam jumlah yang optimum.

Perumusan Masalah

1. Minyak sereh wangi memiliki tiga komponen utama yang menjadi parameter mutu minyak sereh wangi, yaitu sitronelal, sitronelol, dan geraniol. Ketiga komponen tersebut memiliki fungsi tersendiri pada industri pangan, sabun, parfum, dan kosmetik. Apabila ketiga komponen tersebut dipisahkan maka dapat meningkatkan nilai tambah dari minyak sereh wangi.

3 kesehatan dan lingkungan. Proses distilasi fraksinasi vakum merupakan proses yang ramah lingkungan karena tidak menggunakan bahan kimia apapun dalam proses pemisahan fraksi sitronelal, sitronelol, dan geraniol pada minyak sereh wangi.

3. Salah satu faktor yang mempengaruhi proses fraksinasi minyak sereh wangi adalah rasio refluks, peningkatan rasio refluks di atas nilai tertentu tidak akan menaikkan tingkat pemisahan, sehingga perlu dilakukan optimasi terhadap pengaturan refluks pada proses fraksinasi minyak sereh wangi

Tujuan Penelitian

Tujuan dari penelitian ini adalah mendapatkan kondisi terbaik untuk pemisahan sitronelal, sitronelol, dan geraniol minyak sereh wangi menggunakan distilasi fraksinasi vakum.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan nilai tambah terhadap minyak sereh wangi setelah dilakukan pemurnian dengan cara distilasi fraksinasi vakum karena tingginya kandungan senyawa penting yang ada di dalamnya, seperti sitronelal, sitronelol, dan geraniol. Di samping itu, penelitian ini juga diharapkan mampu memberikan informasi mengenai kondisi terbaik untuk penerapan teknologi distilasi fraksinasi vakum guna memperoleh sitronelal, sitronelol, dan geraniol yang optimum dari minyak sereh wangi.

Ruang Lingkup Penelitian

Penelitian ini difokuskan pada perlakuan terhadap rasio refluks dan tekanan dari distilasi fraksinasi vakum untuk memperoleh fraksi sitronelal, sitronelol, dan geraniol minyak sereh wangi dalam jumlah yang optimum.

METODOLOGI

Bahan

4

fisik dan kimia yang meliputi warna, bobot jenis, indeks bias, putaran optik, kelarutan dalam alkohol, dan bilangan asam.

Alat

Peralatan utama yang digunakan mencakup satu unit distilasi fraksionasi vakum dengan kolom packed (PiloDist104) yang setara dengan 120 stage

(Gambar 1). Alat ini memiliki unit refluk (satuan detik) dan labu umpan sebesar 2-6 liter. Selain itu, Gas Chromatografi yang digunakan bermerk Agilent type

7890A dengan menggunakan kolom non polar yaitu HP-1 (methyl siloxane) dengan spesifikasi 30 m (panjang) x 25 µm (diameter luar) x 0.25 µm (diameter dalam) (Lampiran 8).

ProsedurPercobaan

Penelitian ini dibagi menjadi dua tahap, yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan dibagi lagi menjadi dua, yaitu analisis bahan baku dan penentuan kondisi proses pada tahap conditioning. Sementara, pada penelitian utama dilakukan pemilihan rasio refluks yang paling sesuai untuk proses distilasi fraksinasi vakum minyak sereh wangi. Setelah itu, hasil yang diperoleh dianalisis kadar sitronalal, sitronelol, dan geraniol menggunakan GC

dan dilanjutkan dengan analisis sifat fisik dan kimia yang meliputi analisis warna, Sumber : Agustian (2005)

Gambar 1 Unit alat distilasi fraksinasi vakum Keterangan :

9. Alat pengukur selisih tekanan 10.Termokopel puncak

5 bobot jenis, indeks bias, putaran optik, kelarutan dalam alkohol, dan bilangan asam.

Penelitian Pendahuluan

1. Analisis Bahan

Analisis bahan baku berupa analisis kadar komponen utama minyak sereh wangi menggunakan GC. Kondisi operasi GC disajikan pada Lampiran 8. Analisis tersebut bertujuan untuk mengetahui kadar komponen utama minyak sereh wangi yang meliputi sitronelal, sitronelol, dan geraniol sebagai acuan dalam pengambilan jumlah volume distilat yang akan ditampung pada proses distilasi fraksinasi vakum. Selain analisis GC, dilakukan pula analisis sifat fisik dan kimia bahan baku yang meliputi bobot jenis, indeks bias, warna, dan kelarutan dalam alkohol.

2. Penentuan Kondisi Proses pada Tahap Conditioning

Proses fraksinasi ini menggunakan sistem batch, sehingga, setiap fraksi akan ditampung berdasarkan perhitungan perkiraan jumlah volume maksimum dari masing-masing komponen yang terkandung dalam minyak yang akan digunakan dari hasil GC. Berdasarkan hasil analisis GC pada bahan baku, maka dapat dihitung perkiraan volume distilat yang ingin ditampung pada masing-masing komponen sebagai berikut :

- Sitronelal = 33.239 % x 2000 ml = 664.7732 ml ~ 665 ml - Sitronelol = 8.803 % x 2000 ml = 176.071 ml ~ 176 ml - Geraniol = 19.515 % x 2000 ml = 396.954 ml ~ 397 ml

Sebagai upaya meningkatkan kemurnian sitronelal, sitronelol, dan geraniol, maka minyak sereh wangi yang digunakan dibagi ke dalam 8 fraksi yang besar volume masing-masing fraksi yang akan ditampung didasarkan pada hasil analisis

GC bahan baku. Pembagian fraksi tersebut dijelaskan pada Tabel 1.

Tabel 1 Pembagian fraksi pada proses distilasi fraksinasi vakum

Fraksi Keterangan Volume (ml) % Volume

FMS 1 Fraksi awal 20 1

FMS 2 Fraksi sebelum sitronelal 140 7

FMS 3 Fraksi antara sebelum sitronelal dan

sitronelal 50 2.5

FMS 4 Fraksi kaya sitronelal 620 31

FMS 5 Fraksi antara sitronelal dan sitronelol 50 2.5

FMS 6 Fraksi kaya sitronelol 160 8

FMS 7 Fraksi kaya geraniol 400 20

Residu Fraksi residu 560 28

6

Sebelum dilakukan penelitian utama, maka dilakukan penelitian pendahuluan terlebih dahulu. Penelitian pendahuluan dilakukan dengan menggunakan umpan minyak sereh wangi sebanyak 2000 ml pada tekanan 5 - 4 mBar dan rasio refluks 10:10. Rasio refluks merupakan perbandingan waktu refluks menutup untuk mengembalikan distilat ke kolom dengan waktu refluks membuka untuk mengalirkan distilat ke penampung distilat. Sebagai contoh, jika rasio refluks yang digunakan adalah 20:10 berarti refluks akan menutup selama 20 detik untuk mengembalikan distilat ke kolom, setelah itu refluks akan membuka selama 10 detik untuk mengalirkan distilat ke penampung distilat.

Penelitian pendahuluan ini dilakukan sebanyak dua kali proses dan masing-masing proses dilakukan dua kali ulangan (duplo). Proses yang pertama (perlakuan 1) pada fraksi 3 dan 5 rasio refluks diubah menjadi 10:1, sedangkan pada proses kedua (perlakuan 2), rasio refluks pada fraksi 3 dan 5 diubah menjadi 30:1. Tahap ini disebut dengan tahap conditioning, yaitu memperbanyak jumlah distilat yang dikembalikan ke kolom untuk memperkaya perolehan komponen yang diinginkan di fraksi berikutnya. Pada proses kedua (perlakuan 2), volume yang ditampung pada fraksi 7 diperbanyak menjadi 500 ml. Hasil terbaik dari penelitian pendahuluan ini dijadikan dasar untuk proses pada penelitian utama yang bertujuan untuk mempertajam perolehan fraksi kaya sitronelal, sitronelol, dan geraniol.

Penelitian Utama

7

Gambar 2 Diagram alir proses distilasi fraksinasi vakum

Tabel 2 Data berbagai tekanan dan temperatur komponen utama minyak sereh wangi

Tekanan Temperatur (°C)

mmHg mBar Sitronelal Sitronelol Geraniol

1 1.3332 44 66.4 69.2

5 6.6661 71.4 93.6 96.8

10 13.332 84.8 107 110

20 26.664 99.8 121.5 123.6

30 39.997 107.95 129.35 133.7

40 53.329 116.1 137.2 141.8

60 79.993 126.2 147.2 151.5

100 133.32 140.1 159.8 165.3

200 266.64 160 179.8 185.6

400 533.29 183.8 201 207.8

760 1013.2 206.5 221.5 230

Sumber : Perry (1999)

2000 ml minyak sereh wangi

Distilasi fraksinasi vakum

Tekanan : 5 - 4 mBar

Rasio refluks : 10:10,

20:10, 30:10

Analisis GC dan analisis fisika-kimia

Hasil analisis Distilat :

FMS 1 = 1 % FMS 5 = 2.5 %

8 diperdagangkan dibagi dalam dua kategori yaitu Ceylon citronela oil yang diperoleh dari Cymbopogon nardus dan Java citronella oil dari Cymbopogon winterianus.Java citronela oil adalah produk yang kualitasnya lebih tinggi dibandingkan dengan Ceylon citronela oil (Sigit 2006).

Minyak sereh wangi biasanya berwarna kuning muda sampai kuning tua, bersifat mudah menguap. Pada suhu 15 ºC mempunyai bobot jenis 0.886-0.894, indeks bias pada suhu 20 ºC adalah 1.467-1.473. Dapat larut dalam 3 bagian volume alkohol 80 % tetapi bila diencerkan kelarutannya berkurang dan larutan menjadi keruh (Guenther2006).

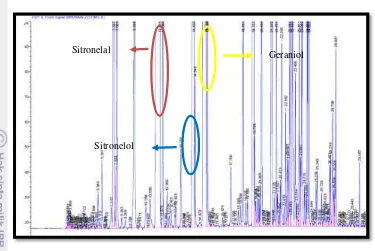

Bahan yang digunakan dalam penelitian ini adalah minyak sereh wangi tipe Mahapengiri (Cymbopogon winterianus) atau dikenal dengan sebutan Java Citronella Oil yang berasal dari Desa Sukarapih, Kecamatan Cibeureum, Kabupaten Kuningan. Berdasarkan hasil dari analisis Gas Chromatografi pada bahan baku (Gambar 3), diperoleh hasil kadar sitronelal sebesar 33.239 %, sitronelol 8.803 %, dan geraniol 19.515 %. Menurut SNI 06-3953-1995, syarat untuk minyak sereh wangi yang layak diperdagangkan di Indonesia adalah jika memiliki kadar sitronelal minimal 35 % dan total geraniol minimal 85 %. Minyak sereh wangi yang digunakan sebagai bahan baku juga dianalisis sifat fisik dan kimia, kemudian dibandingkan dengan standar dari SNI 06-3953-1995 (Tabel 3). Berdasarkan hasil analisis sifat fisik dan kimia, maka minyak sereh wangi inimemiliki karakteristik yang telah sesuai dengan SNI 06-3953-1995.

Tabel 3 Karakteristik minyak sereh wangi dan standar mutu SNI

No Parameter Minyak Sereh Wangi SNI 06-3953-1995

1 Bobot jenis 0.881

9

Gambar 3 Kromatogram minyak sereh wangi

Kualitas minyak atsiri pada umumnya dan minyak sereh wangi pada khususnya ditentukan oleh faktor kemurnian. Kualitas minyak sereh wangi ditentukan oleh komponen utama di dalamnya yaitu kandungan sitronelal dan geraniol yang biasa dinyatakan dengan jumlah kandungan geraniol. Minyak sereh wangi tidak boleh mengandung atau dikotori oleh bahan asing seperti minyak lemak, alkohol, ataupun minyak tanah (Harris 1994).

Kondisi Proses pada Tahap Conditioning

Dalam penelitian ini dilakukan proses pemisahan fraksi sitronelal, sitronelol, dan geraniol menggunakan distilasi fraksinasi vakum. Sebelum dilakukan penelitian utama dengan memvariasikan rasio refluks pada pengambilan fraksi-fraksi utama, maka dilakukan penelitian pendahuluan terlebih dahulu. Penelitian pendahuluan dilakukan dengan memperbesar rasio refluks pada fraksi 3 (fraksi sebelum sitronelal) dan fraksi 5 (fraksi sebelum sitronelol). Peningkatan rasio refluks bertujuan untuk mempertajam perolehan fraksi komponen yang diinginkan, yaitu sitronelal, sitronelol, dan geraniol. Beneti (2011) dapat meningkatkan kadar sitronelal yang diikuti dengan peningkatan kadar sitronelol dan geraniol pada rasio refluks 10:1.

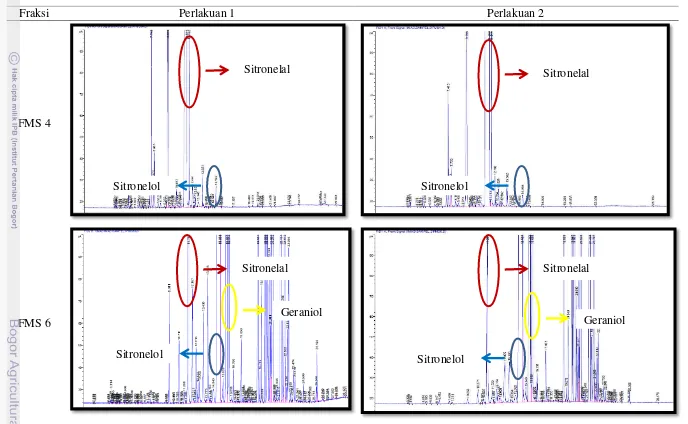

Hasil analisis GC pada penelitian pendahuluan (Tabel 4) menunjukkan bahwa kadar sitronelal, sitronelol, dan geraniol pada fraksi kaya sitronelal, sitronelol, dan geraniol perlakuan 2 lebih tinggi dari perlakuan 1, yang nilainya berturut-turut sebesar 90.670 %, 41.101 %, dan 53.581 %, sehingga untuk proses selanjutnya pada penelitian utama dapat digunakan metode sebagaimana yang dilakukan pada perlakuan2. Hal tersebut juga menunjukkan bahwa perbandingan rasio refluks yang diperbesar dari 10:1 (perlakuan 1) menjadi 30:1 (perlakuan 2) pada fraksi 3 dan fraksi 5 dapat memperkecil jumlah sitronelal, sitronelol, dan geraniol yang terbawa di fraksi yang tidak diinginkan, sehingga fraksi 4 menjadi fraksi yang sangat kaya sitronelal, fraksi 6 menjadi fraksi yang kaya sitronelol, dan fraksi 7 menjadi fraksi yang kaya geraniol.

Geraniol

10

Mekanisme yang terjadi di dalam kolom fraksinasi yang menggunakan sistem refluks adalah adanya proses kontak antara uap dan cairan yang mengalir pada arah berlawanan. Pada saat terjadi kontak, maka terjadi pula perpindahan massa dan panas. Komponen mudah menguap yang terdapat dalam uap akan mengembun di dalam cairan yang mengalir dari arah berlawanan dan selanjutnya bersama cairan tersebut turun ke bawah. Komponen mudah menguap yang memiliki tingkat kemurnian yang lebih tinggi.

Tabel 4 Konsentrasi komponen utama hasil penelitian pendahuluan

FRAKSI

11

Tabel 5 Kromatogram fraksi kaya sitronelal, sitronelol, geraniol, dan residu hasil penelitian pendahuluan

Fraksi Perlakuan 1 Perlakuan 2

FMS 4

FMS 6

Sitronelal l

Sitronelal l

Sitronelal l

Sitronelal l

Sitronelol Sitronelol

Sitronelol Sitronelol

Geraniol

12

Fraksi Perlakuan 1 Perlakuan 2

FMS 7

Residu

Sitronelal

Sitronelal l

Sitronelol

Sitronelol

Sitronelol

Sitronelol

Geraniol Geraniol

Geraniol

13 Limonen dan linalol pada tekanan vakum yang sama, titik didihnya lebih rendah dari pada sitronelal, sehingga jika dilakukan proses fraksinasi terhadap sitronelal, pada tekanan vakum dan suhu tertentu, namun dalam hal ini suhu prosesnya lebih rendah dari pada titik didih sitronelal, maka limonen dan linalol ini akan selalu muncul bersama-sama fraksi sitronelal hasil fraksinasi sebagai pengotor (impurities) yang dapat mempengaruhi kadar sitronelal. Demikian juga bila fraksinasi dilakukan pada tekanan vakum tertentu dan suhu prosesnya lebih tinggi dari pada suhu yang seharusnya atau titik didih sitronelal, maka isopulegol akan ikut muncul pada hasil fraksinasi sebagai pengotor dimana hal ini tentu akan mempengaruhi kadar sitronelal (Lestari 2012).

Hasil kromatogram pada Tabel 5 menunjukkan pada fraksi 4, baik pada perlakuan 1 maupun perlakuan 2, komponen yang memiliki konsentrasi tertinggi adalah komponen sitronelal, meskipun masih terdapat komponen-komponen depan, namun komponen-komponen ini sudah dalam jumlah yang kecil.

Fraksi 6 dan 7 merupakan fraksi yang kaya sitronelol dan geraniol. Kedua komponen ini sulit dipisahkan karena memiliki titik didih yang sangat berdekatan. Pada fraksi ini, baik pada perlakuan 1 maupun perlakuan 2, komponen-komponen belakang yang memiliki titik didih di atas geraniol banyak yang terbawa. Komponen-komponen tersebut merupakan fraksi berat, sehingga relatif lebih sulit dipisahkan.

Pada fraksi residu komponen-komponen depan sudah banyak yang hilang dan sebagian besar mengandung komponen-komponen belakang, hal ini menunjukkan bahwa komponen-komponen depan telah banyak diuapkan pada fraksi-fraksi sebelumnya. Pada perlakuan 1, kromatogram pada fraksi residu menunjukkan bahwa komponen-komponen depan masih ada yang menguap dan tertampung di fraksi ini, hal ini menunjukkan bahwa proses conditioning yang menggunakan rasio refluks 10:1 kurang efektif karena proses berlangsung terlalu singkat sehingga menyebabkan kontak antara uap dengan cairan berlangsung dengan cepat. Hal ini mengakibatkan komponen-komponen tersebut tidak sempat ikut turun ke bawah (di-recycle).

Penelitian Utama

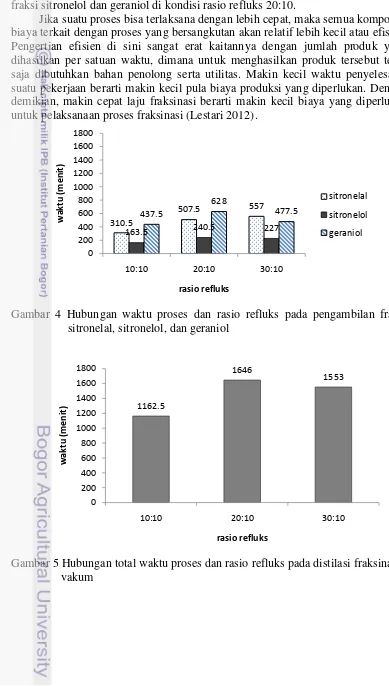

Waktu Proses Distilasi Fraksinasi Vakum

Kondisi proses yang digunakan pada penelitian utama sama dengan kondisi proses terbaik pada penelitian pendahuluan. Pada penelitian utama digunakan variasi rasio refluks 10:10, 20:10, dan 30:10 untuk pengambilan komponen-komponen utama. Refluks yang digunakan memiliki satuan detik. Beneti (2011) menyatakan bahwa semakin besar rasio refluks yang digunakan, maka kadar sitronelal yang diperoleh juga semakin tinggi, tetapi waktu yang digunakan juga semakin lama.

14

saat pengambilan fraksi sitronelol dan geraniol di kondisi rasio refluks 30:10 terjadi bumping di puncak kolom, yaitu minyak sereh wangi terlalu banyak yang menguap dan siap dialirkan menuju penampung distilat, sehingga ketika refluks membuka selama 10 detik, maka distilat mengalir ke penampung distilat dengan sangat cepat, dan kecepatan alirannya lebih besar dibandingkan saat pengambilan fraksi sitronelol dan geraniol di kondisi rasio refluks 20:10.

Jika suatu proses bisa terlaksana dengan lebih cepat, maka semua komponen biaya terkait dengan proses yang bersangkutan akan relatif lebih kecil atau efisien. Pengertian efisien di sini sangat erat kaitannya dengan jumlah produk yang dihasilkan per satuan waktu, dimana untuk menghasilkan produk tersebut tentu saja dibutuhkan bahan penolong serta utilitas. Makin kecil waktu penyelesaian suatu pekerjaan berarti makin kecil pula biaya produksi yang diperlukan. Dengan demikian, makin cepat laju fraksinasi berarti makin kecil biaya yang diperlukan

untuk pelaksanaan proses fraksinasi (Lestari 2012).

Gambar 4 Hubungan waktu proses dan rasio refluks pada pengambilan fraksi sitronelal, sitronelol, dan geraniol

15 Hasil penelitian yang telah dilakukan oleh Beneti (2011) menunjukkan bahwa semakin besar rasio refluks yang digunakan membutuhkan waktu proses yang semakin lama pula, namun penelitian yang dilakukan oleh Beneti (2011) ini hanya terkonsentrasi pada pengambilan fraksi sitronelal. Hasil pengamatan terhadap total waktu proses ditilasi fraksinasi vakum yang disajikan pada Gambar 5 menunjukkan bahwa total waktu proses tertinggi dihasilkan pada kondisi rasio refluks 20:10 dan mengalami penurunan pada kondisi rasio refluks 30:10, hal ini dikarenakan pada saat pengambilan fraksi sitronelol dan geraniol di kondisi rasio refluks 30:10 waktu proses menjadi lebih singkat, sehingga hal ini juga berpengaruh terhadap total waktu proses secara keseluruhan. Kondisi proses dengan rasio refluks 10:10 menunjukkan waktu proses yang paling cepat, di samping itu pada proses ini juga dihasilkan komponen sitronelal yang paling tinggi (Lampiran 6), sehingga kondisi ini merupakan kondisi yangdianggap paling efisien karena waktu proses yang singkat dapat memperkecil jumlah biaya produksi, dan tingkat kemurniann yang tinggi dapat meningkatkan keuntungan. Kondisi proses secara lengkap disajikan pada Lampiran 4.

Pengaruh Variasi Rasio Refluks Terhadap Loss yang Dihasilkan

Kehilangan (loss) dalam proses distilasi fraksinasi vakum dapat terjadi akibat adanya distilat yang tertarik ke dalam pompa vakum. Selain itu, loss juga dapat disebabkan karena masih ada bahan baku atau distilat yang menempel atau tertinggal di dalam kolom. Loss yang disebabkan oleh adanya distilat yang tertarik ke dalam pompa dapat diminimalisir dengan cara mengisi tabung trap dengan bongkahan es, karena es dapat mendinginkan distilat yang panas dan mudah menguap menjadi cair dan dingin, hal ini menjadikan distilat tersebut tidak mengalir masuk ke pompa. Sedangkan loss yang disebabkan oleh distilat yang masih tertinggal di dalam kolom dapat diminimalisir dengan cara membiarkan kolom menjadi dingin setelah proses fraksinasi selesai dan membiarkan distilat turun kembali ke labu, sehingga distilat tersebut akan bergabung bersama residu. Tabel 6 Data volume umpan, volume distilat, dan volume residu serta loss yang

dihasilkan pada rasio refluks 10:10, 20:10, dan 30:10 Rasio

16

relatif stabil antara ulangan 1 dan ulangan 2. Nilai standar deviasi yang lebih besar menunjukkan bahwa pada kondisi proses tersebut terjadi ketidakstabilan yang lebih besar pula antara proses pada ulangan 1 dan ulangan 2.

Isfarolny (2005) melakukan penelitian terhadap peningkatan kadar patchouli alcohol dari minyak nilam dengan menggunakan distilasi fraksinasi vakum pada tekanan 3.5 mBar dan diperoleh loss sebesar 1.7 % pada proses pertama dan 2.0 % pada proses kedua. Loss yang dihasilkan pada proses rasio refluks 10:10, 20:10, dan 30:10 pada penelitian ini secara berturut-turut adalah sebesar 2.8 %, 3.8 %, dan 4.6 %. Jika dibandingkan dengan penelitian yang dilakukan oleh Isfarolny (2005), maka jumlah loss yang perbedaannya tidak terlalu siknifikan adalah loss

yang dihasilkan pada kondisi proses dengan rasio refluks 10:10.

Abimanyu (2003) melakukan peningkatan kemurnian komponen minyak atsiri dengan menggunakan distilasi terfraksi vakum. Beberapa komponen minyak atsiri yang ditingkatkan kemurniannya adalah patchouli alcohol pada minyak nilam (rasio refluks 20:4, kandungan komponen meningkat dari 31.68 % menjadi 54.19 %), sitronelal pada minyak sereh wangi (rasio refluks 10:10, kandungan komponen meningkat dari 31.7 % menjadi 88.79 %), dan β-pinene (kandungan komponen meningkat dari 26.70 % menjadi 42.89 %) serta myristicin (kandungan komponen meningkat dari 12.55 % menjadi 27.43 %) pada minyak pala (rasio refluks 10:5). Pada setiap prosesnya dihasilkan loss sebesar 40 ml pada fraksinasi minyak nilam, 200 ml pada fraksinasi minyak sereh wangi, dan 100 ml pada fraksinasi minyak pala. Data jumlah loss yang dihasilkan pada penelitian ini (Tabel 6) tidak jauh berbeda jika dibandingkan dengan jumlah loss yang dihasilkan pada penelitian Abimanyu (2003), hal ini berarti loss yang dihasilkan pada penelitian ini masih dapat diterima karena tidak menunjukkan hasil yang jauh lebih besar dari penelitian yang ada sebelumnya.

Perbandingan Konsentrasi Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol pada Rasio Refluks 10:10, 20:10, dan 30:10

Salah satu metoda untuk meningkatkan efisiensi proses pemisahan adalah dengan menggunakan teknik refluk, yaitu sebagian produkdikembalikan ke sistem untuk pindah bahan dari fasa cair ke fasa uap (Agustian 2005). Pada perlakuan pertama, digunakan rasio refluks sebesar 10:10 untuk pengambilan komponen-komponen utama. Proses ini dilakukan sebanyak dua kali ulangan. Agustian (2005) dapat memperoleh fraksi sitronelal dengan konsentrasi sebesar 95.9458% pada kondisi rasio refluks 10:10. Abimanyu (2003) dapat meningkatkan kandungan komponen sitronelal dari 31.7 % menjadi 88.79 % pada rasio refluks 10:10.

Kondisi proses selanjutnya yang digunakan pada penelitian utama adalah variasi rasio refluks 20:10. Kondisi secara umum tidak jauh berbeda dengan kondisi proses pada rasio refluks 10:10, hanya saja, pada pengambilan fraksi kaya sitronelal, sitronelol, dan geraniol, rasio refluks diubah menjadi 20:10. Rasio refluks tersebut dipilih berdasarkan penelitian yang telah dilakukan Agustian (2005) dan Lestari (2012) yang memperoleh kadar sitronelal tertinggi pada rasio refluks 20:10.

17 antara uap dan cairan, namun peningkatan rasio refluks di atas nilai tertentu tidak akan menaikkan efisiensi kolom (Furniss et al 1984 diacu dalam Lestari 2012).

Kualitas dari distilat dapat dikontrol dengan memanipulasi rasio refluks, karena rasio refluks yang lebih tinggi menyebabkan distilat diperkaya oleh produk yang ringan (Adari dan Jana 2008). Rasio refluks sering digunakan untuk menjaga kualitas produk, yang ditentukan oleh permintaan pasar atau diperlukan pada proses hilir (Beneti 2012).

Tabel 7 Konsentrasi komponen utama pada rasio refluks 10:10

Fraksi Rasio Refluks 10 :10

Sitronelal (%) Sitronelol (%) Geraniol (%)

FMS 1 10.217 - 4.106

Tabel 8 Konsentrasi komponen utama pada rasio refluks 20:10

Fraksi Rasio Refluks 20 :10

Sitronelal (%) Sitronelol (%) Geraniol (%)

FMS 1 7.351 - 0.521

Tabel 9 Konsentrasi komponen utama pada rasio refluks 30:10

Fraksi Rasio Refluks 30 :10

Sitronelal (%) Sitronelol (%) Geraniol (%)

18

Berdasarkan hasil analisis GC pada Tabel 7, Tabel 8, dan Tabel 9 di atas, maka konsentrasi sitronelal tertinggi diperoleh pada rasio refluks 10:10, sedangkan konsentrasi sitronelol dan geraniol tertinggi diperoleh pada rasio refluks 20:10. Meskipun demikian, pada kondisi proses rasio refluks 10:10 perolehan konsentrasi ketiga komponen utama tersebut cukup stabil pada hasil ulangan 1 dan 2 (Lampiran 3), di samping itu, loss yang dihasilkan tidak berbeda cukup siknifikan dan paling kecil jika dibandingkan dengan loss yang terjadi pada kondisi proses rasio refluks 20:10 dan 30:10 (Tabel 6). Selain itu, waktu proses yang dibutuhkan juga relatif cepat (Gambar 5), sehingga jika diaplikasikan pada industri, maka kondisi proses ini dirasa cukup efisien, karena dapat menghasilkan kemurnian yang tinggi dan waktu proses yang singkat. Kondisi proses dengan rasio refluks 10:10 dapat meningkatkan perolehan komponen sitronelal pada fraksi kaya sitronelal karena sebelum pengambilan fraksi sitronelal (fraksi 4) telah dilakukan proses conditioning. Proses ini menyebabkan pengkayaan komponen sitronelal di dalam kolom, sehingga saat digunakan rasio refluks 10:10, uap dan cairan tidak lagi kontak terlalu lama. Hal ini menyebabkan komponen tidak terdegradasi menjadi komponen lain dan memperkecil kemungkinan komponen tersebut tertarik ke dalam pompa yang mengakibatkan terjadinya loss. Kondisi yang sama juga terjadi pada saat pengambilan fraksi sitronelol dan geraniol, sehingga perolehan komponen-komponen utama tersebut relatif stabil pada rasio refluks 10:10.

Hasil analisis GC yang disajikan pada Lampiran 6 menunjukkan bahwa terjadi penurunan konsentrasi sitronelal yang sangat signifikan dari ulangan 1 ke ulangan 2 saat digunakan kondisi proses dengan rasio refluks 20:10, yaitu dari 91.15 % menjadi 78.79 %, hal ini dapat disebabkan karena banyaknya sitronelal yang menguap dan tertarik ke pompa, sehingga berpengaruh pula pada jumlah

loss yang dihasilkan. Kondisi ini juga dipengaruhi oleh perubahan rasio refluks di fraksi 3 (fraksi sebelum sitronelal) menjadi 30:1, ketika pengambilan fraksi 3 ini di dalam kolom sudah sangat kaya oleh sitronelal, sehingga tidak perlu rasio refluks yang terlalu besar ketika pengambilan fraksi sitronelal. Saat digunakan rasio refluks 20:10 pada pengambilan fraksi kaya sitronelal, yang berarti kontak antara uap dan cairan menjadi semakin lama, justru mengakibatkan sitronelal terlalu banyak yang menguap dan tertarik ke pompa. Berdasarkan hasil proses di atas dapat disimpulkan bahwa kondisi proses distilasi fraksinasi vakum dengan rasio refluks 20:10 memungkinkan ketidakstabilan perolehan fraksi kaya sitronelal.

Data pada Tabel 8 di atas menunjukkan bahwa pada kondisi rasio refluks 20:10 komponen sitronelol dan geraniol telah banyak menguap di fraksi-fraksi sebelum fraksi sitronelol dan fraksi geraniol yang mengakibatkan hanya sedikit yang tertinggal di residu. Jika dilihat pada Lampiran 6, maka terlihat bahwa pada pengambilan fraksi sitronelol dan geraniol pada ulangan 1 dan ulangan 2 juga terjadi ketidakstabilan sebagaimana yang terjadi pada pengambilan fraksi sitronelal.

19 yang sama antara penggunaan rasio refluks 20:10 dan 30:10, yaitu komponen sitronelal, sitronelol, dan geraniol telah banyak menguap di fraksi-fraksi sebelumnya sehingga menyebabkan sebagian dari komponen-komponen tersebut hilang (loss). Di samping itu, data pada Lampiran 6 juga menunjukkan bahwa pada ulangan 1 dan ulangan 2 saat digunakan rasio refluks 30:10 terjadi ketidakstabilan hasil konsentrasi sitronelal, sitronelol, dan geraniol.

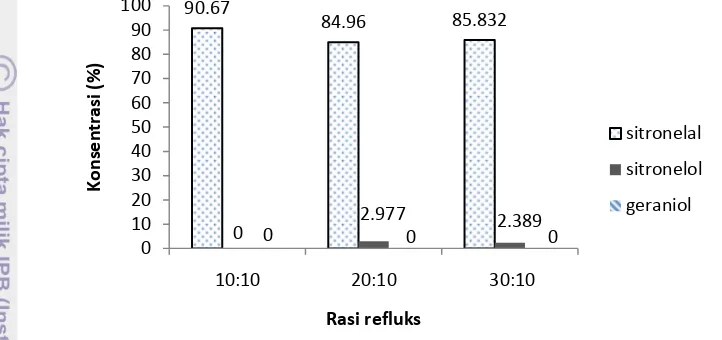

Gambar 6 Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 4 Konsentrasi sitronelal, sitronelol, dan geraniol yang disajikan pada Gambar 6 menunjukkan bahwa konsentrasi sitronelal tertinggi diperoleh pada kondisi proses dengan rasio refluks 10:10. Fraksi 4 pada rasio refluks 10:10 juga sudah murni mengandung sitronelal sebanyak 90.67 % tanpa diikuti dengan komponen sitronelol dan geraniol sebagaimana fraksi 4 pada rasio refluks 20:10 dan 30:10, sehingga berdasarkan Gambar 6 di atas kondisi proses dengan rasio refluks 10:10 merupakan kondisi proses yang paling tepat digunakan untuk pengambilan komponen sitronelal. Fraksi 4 pada rasio refluks 20:10 dan 30:10 sudah mengandung komponen sitronelol karena pada kondisi proses tersebut sitronelol sudah banyak yang menguap saat pengambilan fraksi sitronelal, sehingga komponen sitronelol tersebut ikut terbawa pada fraksi sitronelal. Komponen geraniol tidak ditemukan pada semua kondisi di fraksi 4 karena geraniol merupakan komponen yang paling berat dibandingkan dengan sitronelal dan sitronelol, sehingga pada saat pengambilan komponen sitronelal, komponen geraniol belum ada yang menguap.

20

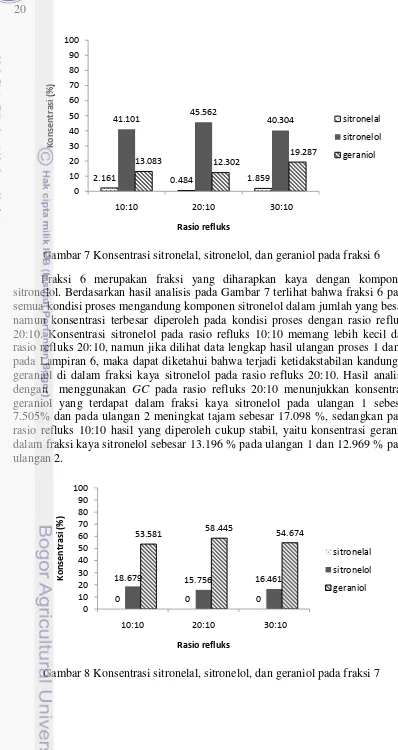

Gambar 7 Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 6 Fraksi 6 merupakan fraksi yang diharapkan kaya dengan komponen sitronelol. Berdasarkan hasil analisis pada Gambar 7 terlihat bahwa fraksi 6 pada semua kondisi proses mengandung komponen sitronelol dalam jumlah yang besar, namun konsentrasi terbesar diperoleh pada kondisi proses dengan rasio refluks 20:10. Konsentrasi sitronelol pada rasio refluks 10:10 memang lebih kecil dari rasio refluks 20:10, namun jika dilihat data lengkap hasil ulangan proses 1 dan 2 pada Lampiran 6, maka dapat diketahui bahwa terjadi ketidakstabilan kandungan geraniol di dalam fraksi kaya sitronelol pada rasio refluks 20:10. Hasil analisis dengan menggunakan GC pada rasio refluks 20:10 menunjukkan konsentrasi geraniol yang terdapat dalam fraksi kaya sitronelol pada ulangan 1 sebesar 7.505% dan pada ulangan 2 meningkat tajam sebesar 17.098 %, sedangkan pada rasio refluks 10:10 hasil yang diperoleh cukup stabil, yaitu konsentrasi geraniol dalam fraksi kaya sitronelol sebesar 13.196 % pada ulangan 1 dan 12.969 % pada ulangan 2.

Gambar 8 Konsentrasi sitronelal, sitronelol, dan geraniol pada fraksi 7

21 Fraksi 7 merupakan fraksi yang diharapkan kaya dengan komponen geraniol. Data konsentrasi sitonelal, sitronelol, dan geraniol pada Gambar 8 menunjukkan hasil bahwa pada fraksi 7 tidak lagi terdapat komponen sitronelal pada semua kondisi rasio refluks yang digunakan, hal ini dikarenakan komponen sitronelal telah menguap di fraksi-fraksi sebelumnya. Berdasarkan Gambar 8 terlihat bahwa komponen geraniol tertinggi dihasilkan saat digunakan rasio refluks 20:10. Pada pengambilan fraksi 7 di semua kondisi rasio refluks yang digunakan, konsentrasi komponen sitronelal dan sitronelol yang terbawa jumlahnya relatif stabil. Pada rasio refluks 20:10 terjadi peningkatan konsentrasi geraniol dari 55.971 % menjadi 60.919 % dari ulangan 1 ke ulangan 2 (Lampiran 6).

Ketidakstabilan kondisi proses 20:10 dan 30:10 dalam memisahkan fraksi geraniol pada Lampiran 6 diperlihatkan pada hasil analisis residu. Pada ulangan 1 masih terdapat komponen geraniol di dalam residu sebanyak 14.786 % pada rasio refluks 20:10 dan 5.483 % pada rasio refluks 30:10, namun pada ulangan 2 konsentrasi geraniol menurun menjadi 0.956 % pada rasio refluks 20:10 dan 1.065% pada rasio refluks 30:10. Adanya kecenderungan proses yang tidak stabil menyebabkan kondisi proses dengan rasio refluks 20:10 dan 30:10 tidak direkomendasikan untuk diaplikasikan guna memisahkan fraksi kaya geraniol, karena ketidakstabilan tersebut dapat mengakibatkan hasil yang diperoleh tidak sesuai dengan yang diharapkan.

Lestari (2012) memperoleh kadar optimum dari fraksi kaya sitronelal sebesar 84.51 %, fraksi kaya sitronelol sebesar 23.88 %, dan fraksi kaya geraniol sebesar 33.79% pada tekanan 1 mBar dan rasio refluks 20:10. Jika dibandingkan dengan hasil terbaik dari proses fraksinasi pada penelitian ini (tekanan 5 mBar dan rasio refluks 10:10), maka terlihat bahwa konsentrasi sitronelal, sitronelol, dan geraniol pada penelitian ini lebih tinggi, yaitu berturut-turut sebesar 90.67 %, 41.101 %, dan 53.581 %. Perbedaan hasil ini dapat disebabkan karena pada penelitian yang dilakukan Lestari (2012) tidak dilakukan proses conditioning

sebelum pengambilan fraksi utama, sehingga pada saat pengambilan komponen utama di dalam kolom belum terlalu kaya dengan fraksi yang diinginkan, hal ini menyebabkan fraksi yang dihasilkan memiliki kandungan komponen sitronelal, sitronelol, dan geraniol yang rendah. Di samping itu, Lestari (2012) hanya membagi fraksi minyak sereh wangi pada penelitiannya menjadi 4 fraksi, pada penelitian tersebut tidak dipisahkan terlebih dahulu komponen-komponen yang mendidih lebih awal dari sitronelal, sitronelol, dan geraniol, sehingga pada fraksi yang diharapkan kaya dengan sitronelal, sitronelol, dan geraniol masih mengandung banyak komponen-komponen lain yang menjadi pengotor pada fraksi-fraksi tersebut.

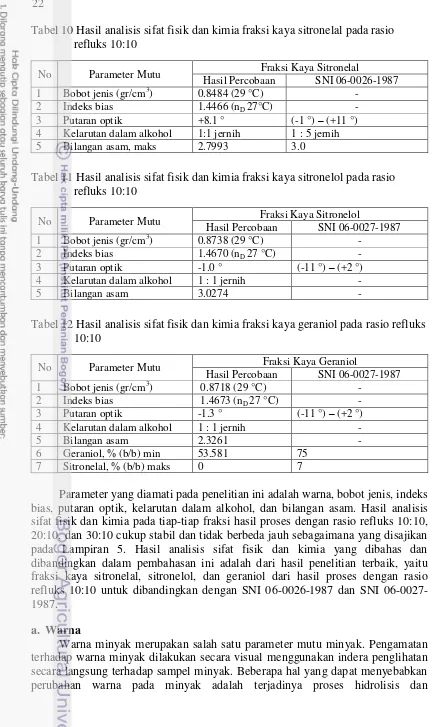

Sifat Fisik dan Kimia Fraksi Kaya Sitronelal, Sitronelol, dan Geraniol

22

Tabel 10 Hasil analisis sifat fisik dan kimia fraksi kaya sitronelal pada rasio refluks 10:10

No Parameter Mutu Fraksi Kaya Sitronelal

Hasil Percobaan SNI 06-0026-1987

1 Bobot jenis (gr/cm3) 0.8484 (29 °C) -

2 Indeks bias 1.4466 (nD 27°C) -

3 Putaran optik +8.1 ° (-1 °) – (+11 °)

4 Kelarutan dalam alkohol 1:1 jernih 1 : 5 jernih

5 Bilangan asam, maks 2.7993 3.0

Tabel 11 Hasil analisis sifat fisik dan kimia fraksi kaya sitronelol pada rasio refluks 10:10

No Parameter Mutu Fraksi Kaya Sitronelol

Hasil Percobaan SNI 06-0027-1987

1 Bobot jenis (gr/cm3) 0.8738 (29 °C) -

2 Indeks bias 1.4670 (nD 27 °C) -

3 Putaran optik -1.0 ° (-11 °) – (+2 °)

4 Kelarutan dalam alkohol 1 : 1 jernih -

5 Bilangan asam 3.0274 -

Tabel 12 Hasil analisis sifat fisik dan kimia fraksi kaya geraniol pada rasio refluks 10:10

No Parameter Mutu Fraksi Kaya Geraniol

Hasil Percobaan SNI 06-0027-1987

1 Bobot jenis (gr/cm3) 0.8718 (29 °C) -

Parameter yang diamati pada penelitian ini adalah warna, bobot jenis, indeks bias, putaran optik, kelarutan dalam alkohol, dan bilangan asam. Hasil analisis sifat fisik dan kimia pada tiap-tiap fraksi hasil proses dengan rasio refluks 10:10, 20:10, dan 30:10 cukup stabil dan tidak berbeda jauh sebagaimana yang disajikan pada Lampiran 5. Hasil analisis sifat fisik dan kimia yang dibahas dan dibandingkan dalam pembahasan ini adalah dari hasil penelitian terbaik, yaitu fraksi kaya sitronelal, sitronelol, dan geraniol dari hasil proses dengan rasio refluks 10:10 untuk dibandingkan dengan SNI 06-0026-1987 dan SNI 06-0027-1987.

a. Warna

23 organologam pada minyak. Selain itu, pada beberapa kasus, semakin tinggi tekanan yang digunakan saat penyulingan, maka semakin gelap warna minyak yang dihasilkan. Hal ini disebabkan pada tekanan tinggi, suhu di dalam ketel pun tinggi. Pada saat suhu tinggi, semakin banyak klorofil yang keluar dan memberi warna pada minyak. Juga ada kemungkinan minyak pada tekanan tinggi mengalami polimerisasi sehingga warna minyak menjadi gelap. Polimerisasi dalam hal ini disebut polimerisasi thermal yang disebabkan kenaikan suhu (Setyaningsih 2013).

Berdasarkan hasil analisis warna pada Lampiran 5 dan Lampiran 7, terlihat bahwa rata-rata hasil analisis warna pada semua perlakuan rasio refluks hampir sama, yaitu warna yang paling jernih adalah pada fraksi kaya sitronelal, dan warna yang paling keruh ada pada fraksi residu. Fraksi kaya sitronelal cenderung berwarna jernih karena rata-rata konsentrasi sitronelal pada fraksi ini lebih dari 80 %, bahkan ada yang lebih dari 90 %, yang berarti sebagian besar dari fraksi ini terdiri dari komponen sitronelal dan tidak banyak tercampur dengan komponen lain. Komponen sitronelal murni menurut Perry (1999) adalah tidak berwarna. Fraksi residu cenderung berwarna kuning kecoklatan karena residu merupakan fraksi terakhir yang tersisa di labu, yang berarti fraksi yang paling lama dipanaskan, sehingga semakin banyak klorofil dalam minyak yang keluar dan memberikan warna yang lebih gelap pada minyak.

b. Bobot Jenis

Bobot jenis merupakan salah satu kriteria penting dalam menentukan mutu dan kemurnian minyak atsiri. Nilai bobot jenis minyak atsiri berkisar antara 0.696–1.188 pada suhu 15 °C, dan pada umumnya nilai tersebut lebih kecil dari 1 (Guenther 2006).

Bobot jenis adalah perbandingan antara berat minyak pada suhu yang ditentukan dengan berat air pada volume yang sama. Nilai bobot jenis dipengaruhi oleh komponen-komponen kimia yang dikandung di dalamnya. Berdasarkan data hasil analisis pada Tabel 10, Tabel 11, dan Tabel 12 diketahui bahwa fraksi kaya sitronelol memiliki nilai bobot jenis yang paling tinggi, yaitu 0.8738 gram/cm3. Menurut Perry (1999), sitronelal memiliki berat molekul sebesar 154.25, sitronelol 156.26, dan geraniol 154.24. Semakin banyak fraksi berat yang dikandung, maka bobot jenisnya semakin tinggi. Fraksi berat merupakan fraksi yang memiliki titik didih yang sangat tinggi.

c. Indeks Bias

24

kerapatan semakin tinggi sehingga sinar yang datang akan dibiaskan mendekati garis normal.

d. Putaran Optik

Setyaningsih (2013) menyatakan bahwa suatu senyawa dikatakan optis aktif bila senyawa tersebut memiliki atom karbon asimetris, yaitu atom karbon yang mengikat empat atom atau molekul yang berbeda. Perbedaan atom dan molekul yang terikat pada atom karbon akan menyebabkan elektronegativitas yang digambarkan oleh besar polaritas dan ikatan kimia, sehingga menghasilkan momen dwikutub yang akan memutar bidang terpolarisasi ke arah kanan (detrorotary) dan ke arah kiri (levorotary). Berdasarkan hasil analisis yang disajikan pada Tabel 10, Tabel 11, dan Tabel 12 maka fraksi kaya sitronelal, sitronelol, dan geraniol pada kondisi proses dengan rasio refkuls 10:10 memenuhi syarat SNI 06-0026-1987 dan SNI 06-0027-1987. Fraksi kaya sitronelal cenderung memutar bidang terpolarisasi ke kanan dan fraksi kaya sitronelol dan geraniol cenderung memutar bidang terpolarisasi ke arah kiri.

e. Kelarutan dalam Alkohol

Fraksi kaya sitronelal, sitronelol, dan geraniol larut dalam alkohol dengan perbandingan 1:1 jernih dan seterusnya.Menurut Guenther (2006), banyak minyak atsiri larut dalam alkohol dan jarang yang larut dalam air, sehingga kelarutannya dapat dengan mudah diketahui dengan menggunakan alkohol pada berbagai tingkat konsentrasi. Konsentrasi alkohol yang sering digunakan yaitu 50 % - 60 % - 70 % - 80 % - 95 % dan kadang-kadang 65 % - 75 %. Minyak yang kaya akan komponen oxygenated lebih mudah larut dalam alkohol daripada yang kaya akan terpen. Berdasarkan data hasil analisis kelarutan dalam alkohol pada Tabel 10, Tabel 11, dan Tabel 12, maka fraksi kaya sitronelal, sitronelol, dan geraniol telah memenuhi syarat SNI 06-0026-1987 dan SNI 06-0027-1987.

Kelarutan dalam alkohol dapat digunakan untuk mengidentifikasi adanya pemalsuan pada minyak atsiri, karena terkadang bahan pemalsu tersebut terpisah dari minyak.Kelarutan minyak juga dapat berubah karena pengaruh umur. Hal ini disebabkan karena proses polimerisasi menurunkan daya kelarutan, sehingga untuk melarutkannya diperlukan konsentrasi alkohol yang lebih tinggi. Kondisi penyimpanan yang kurang baik dapat mempercepat proses polimerisasi, di samping itu, faktor lain seperti cahaya, udara, dan adanya air biasanya menimbulkan pengaruh yang tidak baik. Kelarutan minyak atsiri lebih baik disebabkan karena proses aging (Guenther 2006).

f. Bilangan Asam

25 Bilangan asam suatu minyak atsiri bertambah bila umur simpan minyak bertambah, terutama bila cara penyimpanan minyak kurang baik. Proses seperti oksidasi aldehida dan hidrolisa ester akan menambah bilangan asam. Minyak yang telah dikeringkan dan dilindungi dari udara dan sinar mempunyai jumlah asam bebas yang relatif kecil (Guenther 2006).

SIMPULAN DAN SARAN

Simpulan

Komponen-komponen utama dari minyak sereh wangi yang berupa sitronelal, sitronelol, dan geraniol dapat dipisahkan menggunakan distilasi fraksinasi vakum.Variasi rasio refluks dapat digunakan untuk mempertajam perolehan komponen sitronelal, sitronelol, dan geraniol tersebut. Rasio refluks yang lebih tinggi (30:1) menghasilkan komponen sitronelal, sitronelol, dan geraniol yang semakin baik daripada saat digunakan rasio refluks yang lebih rendah (10:1) pada proses conditioning. Kondisi proses terbaik diperoleh pada perlakuan rasio refluks 10:10 dengan perolehan kadar sitronelal sebesar 90.670 % dengan volume 620 ml pada fraksi kaya sitronelal, sitronelol sebesar 41.101 % dengan volume 160 ml pada fraksi kaya sitronelol, dan geraniol sebesar 53.581 % dengan volume 500 ml pada fraksi kaya geraniol. Kondisi proses dengan rasio refluks 10:10 dapat menghasilkan tingkat kemurnian yang tinggi, waktu proses yang singkat, serta tidak beresiko terjadi loss yang besar. Hasil analisis sifat fisik dan kimia pada fraksi kaya sitronelal, sitronelol, dan geraniol telah sesuai dengan syarat SNI 06-0026-1987 dan SNI 06-0027-1987, sehingga produk yang dihasilkan pada penelitian ini sudah layak diperdagangkan di Indonesia.

Saran

26

DAFTAR PUSTAKA

Abimanyu H, Sulaswatty A, Wuryaningsih, Agustian E. (2003). Teknologi Disti-lasi Terfraksi Dalam Pemurnian Komponen Minyak Atsiri; Prosiding Pemaparan Hasil Litbang Ilmu Pengetahuan Teknik; 2003; Bandung.

Adari PV, Jana AK. 2008. Comparative control study of a high-purity ternary batch distillation. Chemical Product and Process Modeling 3: 1–20.

Agustian E, Sulaswatty A, Tasrif, Laksmono JA, Adilina IB. 2005. Pemisahan Sitronelal Dari Minyak Sereh Wangi Menggunakan Unit Fraksionasi Skala Bench.J. Tek 1nd. Pert. Vol 17(2),49-53

Beneti S. 2011. Fractionation of Citronella (Cymbopogon winterianus) Essential Oil and Concentrated Orange Oil Phase by Batch Vacuum Distillation.Journal of Food Engineering. 102: 348–354

Cook TM dan Cullen DJ. 1987. Diacu dalam Lestari, Retno Sri Endah. 2012. Perancangan Proses Fraksinasi Minyak Sereh Wangi dan Isolasi Sitronelal serta Kajian Kelayakan Finansial untuk Penerapannya di Industri [disertasi]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor.

Furniss BS, Hannaford V. Rogers, Smith PWG, Tatchell AR. 1984. Diacu dalam Lestari, Retno Sri Endah. 2012. Perancangan Proses Fraksinasi Minyak Sereh Wangi dan Isolasi Sitronelal serta Kajian Kelayakan Finansial untuk Penerapannya di Industri [disertasi]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor.

Guenther E. 2006. Minyak Atsiri. Jilid 1. S. Ketaren, penerjemah. Jakarta: UI Press. Terjemahan dari: Essential Oils.

Harris R.1994. Tanaman Minyak Atsiri. Penebar Swadaya, Jakarta.

Isfarolny R dan Mitarlis.Peningkatan Kadar Patchouli Alcohol pada Minyak Nilam (Pogostemon cablin Benth) dengan Metode Distilasi Fraksinasi Vakum.Berk.Penel.Hayati. Vol 10, 123 - 127

Kadarohman A. 2011. Minyak Atsiri sebagai Teaching Material dalam Proses

Pembelajaran Kimia. [terhubung berkala]

http://file.upi.edu/Direktori/FPMIPA/JUR._PEND._KIMIA(27 September 2013)

Lestari RSE. 2012. Perancangan Proses Fraksinasi Minyak Sereh Wangi dan Isolasi Sitronelal serta Kajian Kelayakan Finansial untuk Penerapannya di Industri [disertasi]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor. Perry RH dan Green D. 1999.Perry’s Chemical Engineering Handbook. New

York: Mc Graw-Hill Company.

Setyaningsih D, Mulyasih S, Zazuli D, Purnawati D, Perwatasari DD. 2013.

Penuntun Praktikum Mata Kuliah Teknologi Minyak Atsiri, Rempah, dan Fitofarmaka. Departemen Teknologi Industri Pertanian. FATETA.IPB. Bogor. Sigit HS, Koesharso FX, Hadi UK, Gunandi DJ, Soviana S, Wirawan IA,

Chalindaputra M, Rivai M, Priyambodo S, Yusuf S, Utomo S. 2006. Hama Pemukiman Indonesia: Pengenalan, Biologi dan Pengendalian. SH Sigit dan UK Hadi Editor. Bogor: Unit Kajian Pengendalian Hama Pemukiman. Fakultas Kedokteran Hewan. Institut Pertanian Bogor.

27 SNI. 1987. Standar Nasional Indonesia Sitronelal. Dewan Standarisasi Nasional,

Jakarta.

28

LAMPIRAN

Lampiran 1 Kondisi proses penelitian pendahuluan

Lampiran 1a Kondisi proses distilasi fraksinasi vakum perlakuan 1 (ulangan 1)

Fraksi Thead (°C) Tflask (°C) P (mBar) Volume (ml)

Waktu (menit)

FMS 1 48.0 – 50.4 88.0 – 87.8 5 - 5 18 5

FMS 2 50.4 – 63.5 87.8 – 91.6 5 – 4 140 70

FMS 3 63.5 – 66.9 91.6 – 95.1 4 - 4 50 44

FMS 4 66.9 – 70.9 95.1 – 110.8 4 – 4 620 367

FMS 5 70.9 – 87.3 110.8 – 113.5 4 – 4 50 38

FMS 6 87.3 – 94.0 113.5 – 115.4 4 – 4 160 124

FMS 7 94.0 – 97.5 115.4 – 121.1 4 – 4 400 402

Residu 97.5 121.1 4 - 4 500 -

Loss 62

Total waktu proses 1050

Lampiran 1b Kondisi proses distilasi fraksinasi vakum perlakuan 1 (ulangan 2)

Fraksi Thead (°C) Tflask (°C) P (mBar) Volume (ml)

Waktu (menit)

FMS 1 58.0 – 62.1 104.0 – 103.9 4 - 4 21 5

FMS 2 62.1 – 68.0 103.9 – 94.5 4 – 4 140 62

FMS 3 68.0 – 70.5 94.5 – 97.4 4 – 4 50 31

FMS 4 70.5 – 81.4 97.4 – 113.9 4 – 4 620 302

FMS 5 81.4 – 93.7 113.9 – 117.1 4 – 4 50 41

FMS 6 93.7 – 98.7 117.1 – 119.9 4 – 4 160 134

FMS 7 98.7 – 101.6 119.9 – 127.7 4 – 4 420 324

Residu 101.6 127.7 4 - 4 470 -

Loss 69

29 Lampiran 1c Kondisi proses distilasi fraksinasi vakum perlakuan 2 (ulangan 1)

Fraksi Thead (°C) Tflask (°C) P (mBar) Volume (ml)

Waktu (menit)

FMS 1 52.4 – 53.4 80.0 – 85.7 4 - 4 15 5

FMS 2 53.4 – 65.5 85.7 – 95.2 4 – 4 140 71

FMS 3 65.5 – 68.7 95.2 – 100.3 4 - 4 50 85

FMS 4 68.7 – 74.4 100.3 – 116.4 4 – 4 620 303

FMS 5 74.4 – 91.2 116.4 – 11.9 4 – 4 50 93

FMS 6 91.2 – 98.3 116.9 – 117.6 4 – 4 160 131

FMS 7 98.3 – 100.9 117.6 – 132.8 4 – 4 500 388

Residu 100.9 132.8 4 - 4 385 -

Loss 80

Total waktu proses 1076

Lampiran 1d Kondisi proses distilasi fraksinasi vakum perlakuan 2 (ulangan 2)

Fraksi Thead (°C) Tflask (°C) P (mBar) Volume (ml) Waktu

(menit)

FMS 1 53.7 – 55.4 102.9 – 96.5 4 - 4 28 6

FMS 2 55.4 – 70.4 96.5 – 96.7 4 – 4 140 64

FMS 3 70.4 – 71.6 96.7 – 97.5 4 – 4 50 83

FMS 4 71.6 – 87.3 97.5 – 113.3 4 – 4 620 318

FMS 5 87.3 – 95.0 113.3 – 116.4 4 – 4 50 95

FMS 6 95.0 – 98.2 116.4 – 116.3 4 – 4 160 196

FMS 7 98.2 – 101.5 116.3 – 130.6 4 – 4 500 487

Residu 101.5 130.6 4 - 4 420 -

Loss 32

30

Lampiran 2 Hasil analisis sifat fisik dan kimia penelitian pendahuluan

Lampiran 2a Hasil analisis sifat fisik dan kimia perlakuan 1 (ulangan 1) 1. Warna

Fraksi Ulangan 1 Ulangan 2 Ulangan 3

FMS 1 ++ ++ ++

FMS 2 +++ +++ +++

FMS 3 ++++ ++++ ++++

FMS 4 +++++ +++++ +++++

FMS 5 ++ ++ ++

FMS 6 ++++ ++++ ++++

FMS 7 +++++ +++++ +++++

Residu Kuning kecoklatan Kuning kecoklatan Kuning kecoklatan

Keterangan : +++++ = sangat jernih

++++ = jernih dengan sedikit kehijauan +++ = jernih kehijauan

++ = jernih dengan dominan kehijauan + = kuning pucat kehijauan

2. Kelarutan dalam alkohol (95 %)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3

FMS 1 1:3 1:3 1:3

FMS 2 1:1 1:1 1:1

FMS 3 1:1 1:1 1:1

FMS 4 1:1 1:1 1:1

FMS 5 1:1 1:1 1:1

FMS 6 1:1 1:1 1:1

FMS 7 1:1 1:1 1:1

Residu 1:1 1:1 1:1

3. Bobot jenis (29 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 0.8292 0.8292 0.8292 0.8292 0

FMS 2 0.8343 0.8341 0.8338 0.8341 2.4x10-3

FMS 3 0.8396 0.8391 0.8399 0.8395 3.3x10-4

FMS 4 0.8485 0.8491 0.8493 0.8490 3.4x10-4

FMS 5 0.8653 0.8640 0.8640 0.8644 6.1x10-4

FMS 6 0.8737 0.8742 0.8769 0.8749 1.4x10-3

FMS 7 0.8720 0.8718 0.8718 0.8719 2.5x10-4

31 4. Indeks bias (27.5 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 1.4740 1.4734 1.4742 1.4739 3.4x10-4

FMS 2 1.4639 1.4639 1.4630 1.4636 4.2x10-4

FMS 3 1.4560 1.4562 1.4556 1.4559 2.5x10-4

FMS 4 1.4466 1.4466 1.4466 1.4466 0

FMS 5 1.4551 1.4554 1.4554 1.4553 1.4x10-4

FMS 6 1.4669 1.4669 1.4668 1.4669 4.7x10-5

FMS 7 1.4662 1.4668 1.4668 1.4666 2.8x10-4

Residu 1.4792 1.4793 1.4792 1.4792 4.7x10-5

5. Putaran optik

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 - - - - -

FMS 2 -25.0 -25.0 -25.0 -25.0 0

FMS 3 -7.1 -7.1 -7.5 -7.2 0.1886

FMS 4 +8.1 +8.5 +8.2 +8.3 0.1700

FMS 5 +4.5 +4.6 +4.7 +4.6 0.0816

FMS 6 +4.1 +4.1 +4.1 +4.1 0

FMS 7 +4.4 +4.0 +4.0 +4.1 0.1886

Residu +1.1 +1.9 +1.8 +1.6 0.3559

6. Bilangan asam

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 4.2075 5.4732 8.4150 6.0319 1.7625

FMS 2 4.2075 5.6100 7.0125 5.6100 1.1451

FMS 3 4.2075 5.6100 4.2075 4.6750 0.6611

FMS 4 4.2075 1.3683 2.8050 2.7936 1.1591

FMS 5 1.4025 2.8050 2.8050 2.3375 0.6611

FMS 6 2.7366 4.2075 2.8050 3.2497 0.6778

FMS 7 2.8050 2.8050 2.7366 2.7822 0.0322

32

Lampiran 2b Hasil analisis sifat fisik dan kimia perlakuan 1 (ulangan 2) 1. Warna

Fraksi Ulangan 1 Ulangan 2 Ulangan 3

FMS 1 ++ ++ ++

FMS 2 +++ +++ +++

FMS 3 ++++ ++++ ++++

FMS 4 +++++ +++++ +++++

FMS 5 ++ ++ ++

FMS 6 +++ +++ +++

FMS 7 +++ +++ +++

Residu Kuning kecoklatan Kuning kecoklatan Kuning kecoklatan

Keterangan : +++++ = sangat jernih

++++ = jernih dengan sedikit kehijauan +++ = jernih kehijauan

++ = jernih dengan dominan kehijauan + = kuning pucat kehijauan

2. Kelarutan dalam alkohol (95 %)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3

FMS 1 1:7 1:7 1:7

FMS 2 1:1 1:1 1:1

FMS 3 1:1 1:1 1:1

FMS 4 1:1 1:1 1:1

FMS 5 1:1 1:1 1:1

FMS 6 1:1 1:1 1:1

FMS 7 1:1 1:1 1:1

Residu 1:1 1:1 1:1

3. Bobot jenis (29 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 0.8406 0.8369 0.8390 0.8388 1.5x10-3

FMS 2 0.8368 0.8334 0.8338 0.8347 1.5x10-3

FMS 3 0.8438 0.8439 0.8432 0.8436 3.1x10-4

FMS 4 0.8476 0.8483 0.8473 0.8477 4.2x10-4

FMS 5 0.8768 0.8752 0.8766 0.8762 7.1x10-4

FMS 6 0.8720 0.8737 0.8722 0.8726 7.6x10-4

FMS 7 0.8731 0.8712 0.8708 0.8717 1.0x10-3

33 4. Indeks bias (27.5 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 1.4687 1.4687 1.4688 1.4687 4.7x10-5

FMS 2 1.4633 1.4633 1.4633 1.4633 0

FMS 3 1.4556 1.4556 1.4556 1.4556 0

FMS 4 1.4465 1.4466 1.4466 1.4466 4.7x10-5

FMS 5 1.4642 1.4643 1.4643 1.4643 4.7x10-5

FMS 6 1.4670 1.4670 1.4670 1.4670 0

FMS 7 1.4679 1.4679 1.4679 1.4679 0

Residu 1.4818 1.4818 1.4818 1.4818 0

5. Putaran optik

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 -39.1 -38.9 -39.1 -39.0 0.0943

FMS 2 -26.1 -26.0 -26.1 -26.1 0.0471

FMS 3 -7.6 -7.8 -7.4 -7.6 0.1633

FMS 4 +8.2 +8.1 +8.1 +8.1 0.0471

FMS 5 +2.4 +2.5 +2.2 +2,4 0.1247

FMS 6 -0.8 -1.3 -0.9 -1.0 0.2160

FMS 7 -1.0 -1.9 -1.0 -1.3 0.4243

Residu -3.0 -3.0 -3.0 -3.0 0

6. Bilangan asam

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 5.6100 2.7366 5.6100 4.6522 1.3545

FMS 2 2.8050 2.8050 2.8050 2.8050 0

FMS 3 2.7366 2.7366 2.8050 2.7594 0.0322

FMS 4 2.8050 2.8050 2.8050 2.8050 0

FMS 5 1.4025 2.8050 1.4025 1.8700 0.6611

FMS 6 2.8050 2.8050 2.8050 2.8050 0

FMS 7 1.4025 2.8050 1.4025 1.8700 0.6611

34

Hasil rata-rata analisis sifat fisik dan kimia perlakuan 1

Fraksi Warna

Lampiran 2c Hasil analisis sifat fisik dan kimia perlakuan 2 (ulangan 1) 1. Warna

Residu Kuning kecoklatan Kuning kecoklatan Kuning

kecoklatan Keterangan : +++++ = sangat jernih

++++ = jernih dengan sedikit kehijauan +++ = jernih kehijauan

++ = jernih dengan dominan kehijauan + = kuning pucat kehijauan

2. Kelarutan dalam alkohol (95 %)

35 3. Bobot jenis (29 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 Sampel tidak mencukupi -

FMS 2 0.8347 0.8343 0.8337 0.8342 4.1x10-4

FMS 3 0.8353 0.8319 0.8360 0.8344 1.8x10-3

FMS 4 0.8486 0.8494 0.8483 0.8488 4.6x10-4

FMS 5 0.8627 0.8622 0.8628 0.8626 2.6x104

FMS 6 0.8738 0.8735 0.8726 0.8733 5.1x10-4

FMS 7 0.8743 0.8744 0.8739 0.8742 2.2x10-4

Residu 0.9134 0.9118 0.9114 0.9122 0.6x10-4

4. Indeks bias (27.5 °C)

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 1.4701 1.4701 1.4704 1.4702 1.4x10-4

FMS 2 1.4629 1.4635 1.4635 1.4633 2.8x10-4

FMS 3 1.4618 1.4618 1.4618 1.4618 0

FMS 4 1.4451 1.4450 1.4450 1.4450 4.7x10-5

FMS 5 1.4525 1.4525 1.4525 1.4525 0

FMS 6 1.4669 1.4674 1.4673 1.4672 2.2x10-4

FMS 7 1.4676 1.4676 1.4679 1.4677 1.4x10-4

Residu 1.4816 1.4816 1.4816 1.4816 0

5. Putaran optik

Fraksi Ulangan 1 Ulangan 2 Ulangan 3 Rata-rata SD

FMS 1 - - - - -

FMS 2 -27.3 -27.3 -27.1 -27.2 0.0943

FMS 3 -17.5 -17.5 -17.5 -17.5 0

FMS 4 +9.1 +9.1 +9.0 +9.1 0.0471

FMS 5 +5.2 +5.7 +5.5 +5.5 0.2055

FMS 6 -1.2 -1.2 -1.2 -1.2 0

FMS 7 -1.2 -1.3 -1.0 -1.2 0.1247