PEMURNIAN RHODINOL DAN GERANIOL DARI MINYAK

SEREH WANGI DENGAN DISTILASI FRAKSINASI VAKUM

MUHAMMAD YUSUF HASIBUAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pemurnian Rhodinol dan Geraniol Dari Minyak Sereh Wangi dengan Fraksinasi Vakum adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor

Bogor, Juli 2016 Muhammad Yusuf Hasibuan NIM F34100011

ABSTRAK

MUHAMMAD YUSUF HASIBUAN. Pemurnian Rhodinol dan Geraniol Dari Minyak Sereh Wangi Dengan Distilasi Fraksinasi Vakum. Dibimbing oleh MEIKA SYAHBANA RUSLI dan EGI AGUSTIAN.

Rhodinol disusun oleh dua senyawa yaitu sitronelol dan geraniol yang merupakan senyawa-senyawa yang sulit dipisahkan kerena memilki titik didih berdekatan. Proses distilasi fraksinasi vakum satu tahap belum menghasilkan fraksi kaya sitronelol dan geraniol (rhodinol) maupun fraksi kaya geraniol dengan tingkat kemurnian yang tinggi. Untuk meningkatkan kemurnian fraksi rhodinol dan geraniol tersebut perlu diproses dengan distilasi fraksinasi vakum tahap kedua. Tujuan penelitian ini adalah memperoleh fraksi dalam jumlah optimum menggunakan proses distilasi fraksinasi vakum. Perlakuan pada proses pemurnian rhodinol maupun geraniol dilakukan dengan variasi tekanan. Bahan yang digunakan pada penelitian ini adalah rhodinol dengan kadar 67,0% dan geraniol dengan kadar 63,3%. Berdasarkan analisis CPI perlakuan terbaik pada pemurnian rhodinol yaitu pada tekanan 4-5 mBar, dengan rendemen 19,88%, kadar rhodinol 79,30%, dan total loss sebesar 38,65 g. Pada pemurnian geraniol perlakuan terbaik berdasarkan analisis CPI yaitu pada tekanan 0-1 mBar dengan rendemen 62,30%, kadar geraniol 75,26%, dan total loss 26,60 g.

Kata kunci: Minyak sereh wangi, rhodinol, geraniol, distilasi fraksinasi vakum. ABSTRACT

MUHAMMAD YUSUF HASIBUAN. Rhodinol and Geraniol Redistillation from Citronella Oil by Vacuum Fractinated Distillation. Supervised by MEIKA SYAHBANA RUSLI and EGI AGUSTIAN.

Rhodinol, consist of two main compounds which are citronelol and geraniol, both of them are very difficult to be separated because they have close boiling point. One-step vacuum fractional distillation has not produced rhodinol rich fraction nor geraniol rich fraction with high purity yet. To improve the purity of those rhodinol and geraniol fraction, it’s needed a second step of vacuum fractional distillation. The purpose of this research is to get the optimum yield by using vacuum fractional distillation. The purification of rhodinol and geraniol was done by pressure variation. Raw materials composition that in this research are rhodinol and geraniol, respectively are 67,0% and 63,3%. Based on CPI analysis, the best parameter on rhodinol purification are vacuum pressure 4-5 mBar, 19,88% of yield, 79,30% of rhodinol, and 38,65 g of total loss. The best condition on geraniol purification is by vacuum pressure 0-1 mBar, 62,30% of yield, 75,26% of rhodinol, and 26,60 g of total loss.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industi Pertanian

PEMURNIAN RHODINOL DAN GERANIOL DARI MINYAK

SEREH WANGI DENGAN DISTILASI FRAKSINASI VAKUM

MUHAMMAD YUSUF HASIBUAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2016

Judul Skripsi : Pemurnian Rhodinol dan Geraniol dari Minyak Sereh Wangi dengan Distilasi Fraksinasi Vakum

Nama : Muhammad Yusuf Hasibuan NIM : F34100011

Disetujui oleh

Dr Ir Meika Syahbana Rusli, M.Sc.Agr Pembimbing I

Egi Agustian, ST. M.Eng Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Alhamdulillahirabbil’alamin penulis panjatkan kehadirat Allah SWT sebagai ungkapan rasa syukur atas limpahan rahmat dan karunia yang telah diberikan-Nya, sehingga penulis dapat menyelesaikan karya ilmiah ini. Shalawat serta salam juga saya limpahkan kepada nabi besar Muhammad shallallahu 'alaihi wa sallam. Tema yang dipilih dalam karya ilmiah ini adalah pemurnian rhodinol dan geraniol dari minyak sereh wangi dengan distilasi fraksinasi vakum.

Penulis mengucapkan terimakasih kepada berbagai pihak yang telah membantu dalam penyelesaian karya tulis ini terutama Dr.Ir.Meika Syahbana Rusli, M.Sc.Agr dan Egi Agustian, ST.M.Eng selaku pembimbing. Terimakasih kepada rekan-rekan TIN 47 yang selalu memberi semangat dan dukungannya. Semoga karya ilmiah ini bermanfaat.

Ungkapan terimakasih terbesar untuk Ibu dan Feni Tri Asmoro atas dukungan, perhatian, dan do’a yang tak pernah putus dalam penyelesaian penulisan karya ilmiah ini. Karya ilmiah ini penulis persembahkan untuk Almarhum ayah tercinta yang semasa hidupnya selalu memberikan semangat, do’a dan nasehat-nasehatnya.

Penulisan karya ilmiah ini tidak akan berjalan dengan lancar tanpa dukungan dari teman-teman yang selalu memberikan semangat dan masukan. Terimakasih kepada Daud, Alfyandi, Hijran, Imastia, Moslem, Fauzan, Bu Rini, dan staff laboratorium Departemen Teknologi Industri Pertanian atas bantuannya. Akhir kata, saya berharap Tuhan Yang Maha Esa berkenan membalas segala kebaikan segala pihak yang telah membantu. Semoga karya ilmiah ini dapat bermanfaat bagi perkembangan ilmu pengetahuan.

Bogor, Juli 2016

DAFTAR ISI DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 3

Ruang Lingkup Penelitian 3

METODOLOGI 3

Bahan 3

Alat 3

Prosedur Percobaan 4

Prosedur Analisis Data 9

HASIL DAN PEMBAHASAN 9

Hasil Penelitian Pendahuluan 9

Hasil Penelitian Utama 12

Proses Redistilasi Rhodinol 13

Analisis Hasil Rhodinol 15

Proses Redistilasi Geraniol 18

Analisis Hasil Geraniol 19

Sifat Fisiko-Kimia Fraksi Kaya Rhodinol dan Geraniol 21

SIMPULAN DAN SARAN 23

Simpulan 23

Saran 24

DAFTAR PUSTAKA 24

DAFTAR TABEL

1. Pembagian fraksi pada proses distilasi minyak sereh wangi 5 2. Hasil GC fraksinasi minyak sereh wangi untuk komponen utama 11

3. Konsentrasi bahan penelitian utama 12

4. Hasil GC peningkatan konsentrasi rhodinol 15 5. Penilaian melalui teknik CPI pada perlakuan ke-1 16 6. Penilaian melalui teknik CPI pada perlakuan ke-2 17

7. Peningkatan konsentrasi geraniol 19

8. Penilaian melalui teknik CPI pada perlakuan ke-1 20 9. Penilaian Melalui Teknik CPI pada perlakuan ke-2 20

DAFTAR GAMBAR

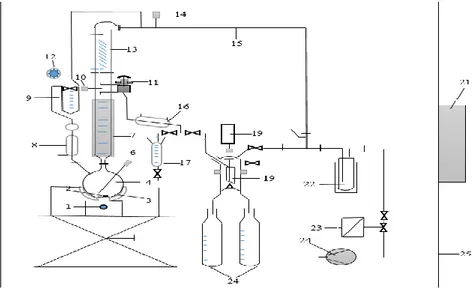

1. Alat distilasi fraksinasi dengan vakum 4

2. Diagram alir proses distilasi minyak sereh wangi 5 3. Struktur Sitronelol (Belsito et al. 2010) 10 4. Struktur Geraniol (Menezes et al. 2012) 10

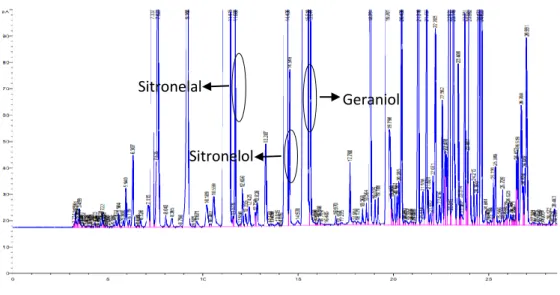

5. Kromotogram minyak sereh wangi 11

6. Neraca massa perlakuan 1 dengan tekanan 4-5 mBar 14 7. Neraca massa perlakuan 2 dengan tekanan 1-2 mBar 14

8. Total waktu proses rhodinol 15

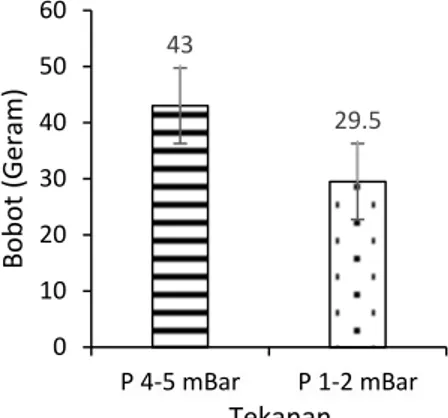

9. Analisis loss rhodinol 16

10. Nilai analisis CPI pada proses rhodinol 17 11. Neraca massa perlakuan 1 dengan tekana 1-2 mBar 18 12. Neraca massa perlakuan 2 dengan tekana 0-1 mBar 18

13. Waktu proses redistilasi geraniol 19

14. Analisis loss redistilasi geraniol 20

15. Nilai analisis CPI pada proses geraniol 21

DAFTAR LAMPIRAN

1. Kondisi proses penelitian pendahuluan. 25

2. Kondisi proses penelitian rhodinol 26

3. Hasil analisis sifat fisiko-kimia penelitian redistilasi rhodinol 29 4. Kondisi proses penelitian redistilasi geraniol 36 5. Hasil analisis sifat fisiko-kimia penelitian redistilasi geraniol 38 6. Gambar bahan baku minyak dan hasil rhodinol dan geraniol 43

PENDAHULUAN

Latar Belakang

Sereh wangi termasuk dalam tanaman penghasil minyak atsiri (essential oil). Minyak atsiri pada tanaman sereh wangi merupakan hasil dari metabolit sekunder dan memiliki aroma wangi sesuai dengan bau tanaman penghasilnya. Menurut Guenther (1987) minyak atsiri yang kompleks dibentuk dari hasil ekskresi atau sekresi akibat proses metabolisme tanaman. Senyawa atsiri dari tanaman sereh wangi dapat dipisahkan dari komponen utamanya. Hal ini mendasari dilakukannya distilasi fraksi untuk pengambilan fraksi komponen utama yang terkandung pada minyak sereh wangi. Distilasi fraksi ini berguna untuk pengembangan produk minyak atsiri dan meningkatkan nilai jual. Minyak sereh wangi memiliki khasiat sebagai bahan obat tradisonal dan merupakan salah satu yang perlu terus diteliti, dikembangkan dan dioptimalkan pemanfaatannya. Minyak sereh wangi merupakan komoditi ekspor utama Indonesia di antara berbagai jenis minyak atsiri lainnya. Sebagian besar diekspor dalam bentuk minyak kasar dan hanya sedikit pabrik yang mengolah minyak sereh wangi serta turunannya.

Industri minyak atsiri umumnya berkonsentrasi pada minyak sereh wangi tanpa melihat senyawa penyusun yang terkandung di dalam minyak sereh wangi. Pemisahan senyawa ini memiliki nilai jual tinggi dibanding minyak penghasilnya dan dapat dijadikan produk yang berharga. Minyak sereh wangi memiliki tiga komponen senyawa utama yaitu sitronelal, sitronelol, dan geraniol. Ketiga senyawa tersebut dalam pemanfaatannya digunakan untuk bahan industri fragrance, industri farmasi dan keperluan pembuatan kosmetik yang selama ini masih diimpor. Menurut Guenther (1950) komposisi minyak sereh wangi terdiri atas bermacam-macam terpen (fraksi dengan titik didih rendah), sitronelal, bermacam-macam-bermacam-macam ester, alkohol, sesquiterpen serta sesquiterpen alkohol, dimana minyak campuran sitronelol dan geraniol dalam perdagangan dikenal dengan rhodinol. Kedua komponen utama minyak sereh wangi (sitronelol dan geraniol) merupakan bahan penyusun komponen dalam minyak mawar (rose oil) yang harganya sangat mahal.

Teknik isolasi dapat digunakan untuk menggambil senyawa komponen-komponen yang diinginkan dalam minyak sereh wangi. Teknik ini dilakukan dengan distilasi fraksinasi vakum, hasil isolasinya dapat berupa senyawa yang disebut rhodinol (campuran sitronelol dan geraniol) maupun geraniol. Distilasi bertingkat atau distilasi fraksionasi berguna untuk memisahkan komponen utama berdasarkan perbedaan titik didih. Agustian et al. (2005) menjelaskan bahwa apabila menginginkan senyawa dengan kemurnian tinggi dari hasil fraksinasi minyak sereh wangi, maka harus memperhatikan besarnya tekanan vakum yang digunakan, suhu atau titik didih dari fraksi yang diinginkan, rasio refluks dan waktu proses. Menurut Cook dan Cullen (1987) semakin tinggi nilai rasio refluks maka semakin besar efisiensi proses pemisahan.

Pemisahan senyawa komponen penyusun minyak atsiri secara fisika biasanya dilakukan dengan distilasi bertingkat (FD) untuk senyawa yang memiliki berat molekul rendah dan distilasi molekular (MD) untuk senyawa yang memiliki berat molekul besar. Pemisahan komponen minyak sereh wangi akan lebih baik dilakukan dengan distilasi bertingkat, tetapi pemisahan komponen minyak nilam akan lebih baik dilakukan dengan distilasi molekuler. Distilasi yang dilakukan

2

umumnya dalam keadaan vakum. Hal ini dilakukan untuk menghindari terjadinya isomerisasi, polimerisasi, atau peruraian karena panas, dikarenakan penggunaan suhu tinggi mengakibatkan dekomposisi komponen-komponen yang ada di dalam minyak atsiri.

Penggunaan vakum diharapkan dapat menurunkan titik didih yang tinggi dari senyawa rhodinol maupun geraniol. Metode yang digunakan adalah dengan menurunkan tekanan permukaan lebih rendah dari 1 atm dengan tujuan untuk menghindari terjadinya reaksi oksidasi pada komponen yang dipisahkan agar ikatan rangkap pada senyawa tidak putus (Mudhofar 2012). Metode pemisahan mempengaruhi senyawa geraniol, pada suhu tinggi geraniol mudah terpolimerisasi sehingga mengurangi total geraniol. Menurut Guenther (1987), geraniol mudah terdekomposisi. Sehingga dalam rancangan penelitian distilasi fraksinasi minyak rhodinol maupun geraniol menggunakan vakum, untuk menurunkan titik didih senyawa utama dari minyak sereh wangi.

Salah satu cara pemisahan atau pemurnian komponen minyak adalah dengan distilasi fraksinasi. Distilasi fraksinasi minyak atsiri adalah pemisahan menjadi beberapa fraksi berdasarkan perbedaan titik didihnya (Guenther 1990). Sebaiknya minyak atsiri tidak difraksinasi pada tekanan atmosfir melainkan pada tekanan vakum karena pada suhu tinggi minyak atsiri mengalami dekomposisi dan resinifikasi, sehingga destilat mempunyai bau dan sifat fisiko-kimia yang berbeda dengan minyak murninya (Mangun 2005).

Siwi (2013) melakukan pemisahan minyak sereh wangi dengan menggunakan teknologi distilasi vakum dengan dua tahap penelitian yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan mencari proses conditioning dengan rasio refluks untuk mendapatkan kemurnian paling tinggi dan waktu proses singkat, sehingga dari penelitian tersebut terpilih refluks conditioning 10:1 dengan penelitian utama proses pemisahan menggunakan tekanan 5-4 mBar dan refluks 10:10. Senyawa sitronelal, sitronelol, dan geraniol optimum diperoleh pada rasio refluks 10:10 dengan hasil GC yaitu berturut-turut sebesar 90,7%, 41,1%, dan 53,6%.

Tahap conditioning yaitu memperbanyak jumlah distilat yang dikembalikan ke kolom untuk memperkaya perolehan komponen yang diinginkan di fraksi berikutnya. Penelitian ini merupakan kelanjutan dari penelitian Siwi (2013), namun lebih menitikberatkan pada pemurnian rhodinol dan geraniol dengan redistilasi dari minyak sereh wangi secara fisika. Bahan yang digunakan adalah minyak kaya kandungan rhodinol dan geraniol yang diambil dari tahapan penelitian pendahuluan dan hasil penelitian Siwi (2013). Pada penelitian utama dilakukan dua perlakuan dan ulangan sebanyak dua kali (duplo) dengan volume tiap ulangan sebanyak 1000 ml, variasi tekanan 1-2 dan 4-5 mBar untuk redistilasi rhodinol dan 0-1 dan 1-2 mBar untuk geraniol. Refluks conditioning 10:1 di fraksi 2 dan 10:5 di fraksi ke-3 dengan rasio refluks 10:10 untuk penelitian redistilasi rhodinol, sedangkan penelitian geraniol refluks conditioning 10:1 di fraksi ke-2 dengan rasio refluks 10:10. Pemilihan refluks yang digunakan didasari oleh penelitian sebelumnya yang dilakukan oleh Siwi (2013) dimana dipilih refluks yang optimum dari proses distilasi fraksinasi minyak sereh wangi.

Pentingnya melakukan distilasi berulang-ulang atau disebut dengan redistilasi dapat diperoleh komponen kemurnian yang tinggi, karena jumlah komponen yang tidak diinginkan berkurang. Metode ini dimodifikasi menjadi lebih

3 moderen untuk diterapkan pada skala industri. Penelitian ini diharapkan mendapatkan dua produk yang berbeda yaitu minyak dengan kemurnian rhodinol yang tinggi dan juga minyak dengan kemurnian geraniol yang tinggi.

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan fraksi rhodinol dan geraniol dari minyak sereh wangi dalam jumlah optimum dan untuk mendapatkan perlakuan yang optimum dari proses redistilasi, serta untuk menentukan laju alir redistilasi optimum.

Ruang Lingkup Penelitian

Penelitian ini dititikberatkan pada variasi tekanan yaitu pemurnian rhodinol menggunakan tekanan 4-5 mBar dan 1-2 mBar. Pada pemurnian geraniol menggunakan tekanan 1-2 mBar dan 0-1 mBar. Distilasi fraksinasi vakum ini untuk memperoleh fraksi rhodinol dan geraniol minyak sereh wangi dalam jumlah yang optimum. Dengan merekayasa rasio refluks beserta tahapannya.

METODOLOGI

Bahan

Bahan yang digunakan adalah minyak sereh wangi yang berjenis Cymbopogon winterianus atau dikenal dengan sebutan Java Citronella Oil yang berasal dari perkebunan rakyat Desa Sukarapih, Kecamatan Cibeureum, Kabupaten Kuningan. Minyak sereh wangi yang digunakan dianalisis terlebih dahulu dengan menggunakan analisis GC (Gas Chromatography). Setelah minyak sereh wangi dianalisis baru dilakukan penelitian pendahuluan yang berguna untuk mengumpulkan bahan yang digunakan untuk penelitian utama. Penelitian pendahuluan dilakukan untuk pengumpulan bahan kaya minyak rhodinol dan geraniol. Pengumpulan bahan kaya rhodinol didapat dari hasil proses distilasi fraksinasi minyak sereh wangi pada gabungan fraksi keenam dan tujuh, dan minyak kaya geraniol yang dalam proses pemisahannya pada fraksi ketujuh. Bahan lain yang digunakan yaitu akuades, alkohol, etanol netral, indikator PP, dan larutan KOH 0,1N. Bahan tersebut digunakan untuk analisis sifat fisiko-kimia yang meliputi warna, bobot jenis, indeks bias, putaran optik, kelarutan dalam alkohol, dan bilangan asam.

Alat

Peralatan utama yang digunakan mencakup satu unit distilasi fraksionasi vakum dengan kolom packed (PiloDist104) yang setara dengan 120 stage (Gambar 1). Alat ini memiliki unit refluks (satuan detik) dan labu umpan sebesar 1,5-4 liter. Gas chromatography yang digunakan bermerek Agilent type 7890A dengan menggunakan kolom non polar yaitu HP-1 (methyl siloxane) dengan spesifikasi 30 m (panjang) x 25 µm (diameter luar) x 0,25 µm (diameter dalam), dan beberapa

4

alat tambahan yang digunakan dalam analisis sifat fisiko-kimia seperti spektrofotometer genesis 10s uv-vis, refrakto, gelas piala, erlenmeyer, buret, neraca analitik. Berikut adalah gambaran unit fraksinasi vakum.

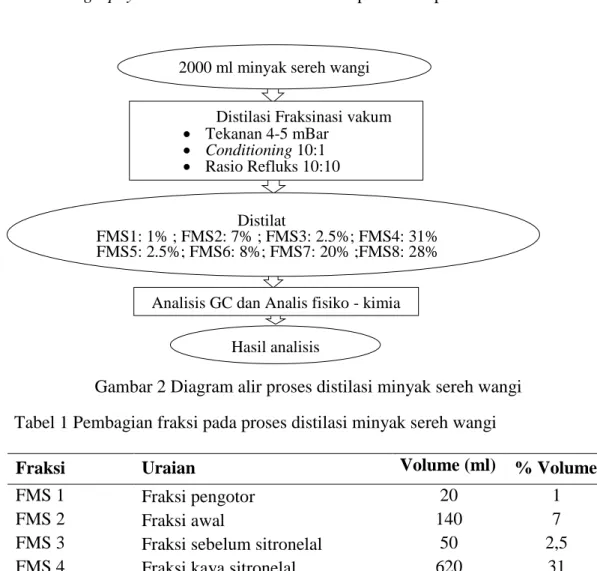

Prosedur Percobaan

Pada penelitian ini terdiri atas dua penelitian yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan adalah penelitan pengumpulan minyak kaya rhodinol dan geraniol (Gambar 2) dengan mengikuti tahapan penelitian sebelumnya berdasarkan pemilihan proses terbaik yang dilakukan oleh Siwi (2013). Penelitian utama adalah redistilasi fraksinasi minyak kaya rhodinol dan geraniol, dengan harapan mendapatkan minyak rhodinol dan geraniol dengan kemurnian tinggi. Minyak sereh wangi yang digunakan dalam penelitian pendahuluan berdasarkan hasil analisis Gas Chromatography yaitu: sitronelal 30,7 %, sitronelol 9,1%, dan geraniol 22,7%. Minyak sereh wangi yang diperoleh dari Siwi (2013), senyawa sitronelal sebesar 33,2%, sitronelol 8,8% dan geraniol 19,5%. Untuk memproduksi minyak kaya rhodinol dan geraniol dari minyak sereh

Gambar 1 Alat distilasi fraksinasi dengan vakum Keterangan:

1. Motor pengerak 14. Sensor vakum 2. Batang pengaduk magnet 15. Selang vakum 3. Jaket pemanas 16. Pendingin distilat

4. Labu umpan 17. Botol penampung

5. Termokopel umpan 18. Penampung fraksi 6. Kolom distilasi 19. Pembagi fraksi 7. Jaket pemanas kolom 20. Panel kontrol

8. Pendingin 21. Panel kontrol

9. Alat pengukur selisih tekanan 22. Tabung trap

10. Termokopel puncak 23. Kran pengontrol vakum

11. Unit refluks 24. Pompa vakum

12. Manometer 25. Rangka alumunium

5 wangi maka minyak sereh wangi dibagi ke dalam delapan fraksi berdasarkan besaran persentasi volume sesuai dengan persen luas area dari hasil Gas Chromatography. Persentasi volume distilasi dapat dilihat pada Tabel 1.

Gambar 2 Diagram alir proses distilasi minyak sereh wangi

Pada penelitian pendahuluan dilakukan sebanyak 11 kali running fraksinasi minyak sereh wangi untuk memproduksi minyak kaya rhodinol dan geraniol. Proses distilasi minyak sereh wangi dibagi dalam 8 fraksi (Tabel l). Minyak kaya rhodinol terdapat pada fraksi ke-6 dan ke-7. Running fraksinasi tersebut menghasilkan minyak pada fraksi ke-6 dan ke-7, Volume minyak diperoleh 560 ml untuk menjadi bahan baku penelitian utama redistilasi rhodinol. Kemudian ditambah dari minyak kaya rhodinol dari penelitian Siwi (2013) sebanyak 3600 ml. Setelah minyak kaya rhodinol terkumpul maka dilakukan analisis GC untuk mengetahui kadar senyawa rhodinol. Memproduksi minyak kaya geraniol maka dilakukan sebanyak sepuluh running pada minyak sereh wangi, minyak kaya geraniol terdapat pada fraksi ke-7

2000 ml minyak sereh wangi

Distilasi Fraksinasi vakum

Tekanan 4-5 mBar Conditioning 10:1 Rasio Refluks 10:10 Distilat FMS1: 1% ; FMS2: 7% ; FMS3: 2.5%; FMS4: 31% FMS5: 2.5%; FMS6: 8%; FMS7: 20% ;FMS8: 28%

Analisis GC dan Analis fisiko - kimia Hasil analisis

Tabel 1 Pembagian fraksi pada proses distilasi minyak sereh wangi

Fraksi Uraian Volume (ml) % Volume

FMS 1 Fraksi pengotor 20 1

FMS 2 Fraksi awal 140 7

FMS 3 Fraksi sebelum sitronelal 50 2,5

FMS 4 Fraksi kaya sitronelal 620 31

FMS 5 Fraksi antara sitronelal dan

sitronelol 50 2,5

FMS 6 Fraksi kaya sitronelol 160 8

FMS 7 Fraksi kaya geraniol 400 20

FMS 8 Residu 560 28

6

diperoleh volume 400 ml dalam satu kali running. Fraksi ke- 7 dikumpulkan mencapai 4000 ml untuk bahan baku penelitian redistilasi minyak geraniol. Setelah minyak kaya geraniol terkumpul maka dilakukan analisis GC untuk mengetahui kadar senyawa geraniol.

Penelitian dilakukan di Pilot Plan 3 Pusat Penelitian Kimia-LIPI pada tahun 2015. Penelitian dilakukan secara eksperimental deskriptif, terdiri dari dua proses. Pertama, proses pemisahan minyak kaya rhodinol dari minyak sereh wangi dengan alat distilasi fraksional, dengan perlakuan fraksinasi tekanan 4-5 mBar. Kedua, redistilasi minyak rhodinol dari minyak kaya rhodinol dengan tekanan 4-5 dan 1-2 mBar, dan redistilasi minyak geraniol dari minyak kaya geraniol dengan tekanan 1-2 dan 0-1 mBar. Tahap selanjutnya yaitu analisis fisiko-kimia minyak rhodinol dan geraniol yang diperoleh dari proses distilasi.

Pada penelitian ini volume minyak yang dibutuhkan dalam satu bacth adalah 1000 ml. Pada penelitian ini dibutuhkan sebanyak 4000 ml minyak kaya rhodinol, dan 4000 ml minyak geraniol dengan dua perlakuan dan dua ulangan. Pada satu run penelitian pemurnian rhodinol dibutuhkan volume 1000 ml yang nilainya setara 882 g, pemurnian geraniol dengan volume 1000 ml minyak kaya geraniol setara 884,12 g. Penelitian dilakukan secara duplo dan dibutuhkan 3528 g rhodinol dan 3536,47 g geraniol, dari dua perlakuan dan dua ulangan.

Metode penelitian redistilasi rhodinol dengan tahapan proses menggunakan rasio refluks 10:10, refluks conditioning 10:1 dan 10:5 dapat dilihat pada lampiran (2a dan 2a.1). Metode penelitian redistilasi geraniol menggunakan refluks 10:10, refluks conditioning 10:1 dapat dilihat pada lampiran (4a dan 4a.1). Refluks yang digunakan memiliki satuan detik. Beneti (2011) menyatakan bahwa semakin besar rasio refluks yang digunakan maka kemurnian komponen yang dinginkan juga semakin tinggi, tetapi waktu yang digunakan juga semakin lama.

Proses distilasi dilakukan berdasarkan skema rancangan pada metodologi dimana bahan dikondisikan pada suatu sistem komputer, maka pada bagian komputer diatur program distilasi sesuai dengan rencana distilasi. Setelah pengaturan program selesai, vakum dan pemanas dinyalakan. Sistem distilasi ini secara otomatis bekerja sesuai dengan program. Sebelum sistem berjalan maka sistem-sistem pendukung harus diperhatikan agar kerja lebih optimal, seperti sistem pemvakuman dan kondensor. Pada pemvakuman tekanan udara terdapat bagian trapping yang harus diisi pecahan es untuk mencegah tersedotnya fase gas ke dalam pompa vakum, sistem kondensor harus dialiri air untuk mengkondensasikan fase gas pada bagian destilat, dan pengukur tekanan. Jika sistem sudah siap operasi, barulah dijalankan fungsi run pada sistem komputer.

Distilasi dilakukan dengan rangkaian alat berupa satu set kolom fraksinasi distilasi vakum, yang terdiri dari kolom distilasi, vakum, kondensor dan sistem komputer kontrol. Pemanasan komponen dapat menguapkan senyawa yang lebih volatil, terkondensasi, dan dipisahkan secara bertahap berdasarkan tekanan uap atau titik didihnya. Uap bahan yang lebih volatil menuju ke atas untuk melewati sepanjang kolom pemisah mengarah ke puncak kolom, senyawa molekul uap yang lebih berat atau tidak terlewatkan ke kolom akan turun ke dasar secara gravitasi untuk mengalami pemanasan kembali. Sedangkan uap yang melewati kolom pemisah masuk ke dalam kolam kondensasi untuk mengalami perubahan fase uap menjadi cair. Komponen yang lebih volatil dari fase uap pindah ke fase cair mengalami proses kondensasi. Setelah perubahan fase uap menjadi fase cair maka

7 minyak masuk ke dalam ke kolom refluks kemudian mengalami pemisahan kembali. Pemisahan berdasarkan laju refluks per satuan detik dan refluks conditioning. Minyak yang melewati kolom refluks masuk ke dalam kolom destilat dan minyak yang tidak terlewatkan kembali ke dalam kolom distilasi untuk mengalami pemisahan kembali. Arus proses ini berlangsung secara konsisten sampai mencapai volume destilat yang ditentukan.

Fase yang lebih mudah menguap mengandung lebih banyak komponen berbobot jenis relatif ringan mudah menguap daripada fase cair, sehingga terjadi adanya pemisahan fase. Uap yang terbentuk diembunkan dan dipanaskan secara berulang-ulang, kemudian diperoleh komponen-komponen dalam keadaan yang relatif murni. Pada proses pemisahan secara distilasi, fase uap segera terbentuk setelah sejumlah cairan dipanaskan. Uap yang terbentuk dipertahankan dan kontak dengan sisa cairannya dengan harapan pada suhu dan tekanan tertentu. Antara uap dan sisa cairan berada dalam kesetimbangan sebelum campuran bahan dipisahkan menjadi destilat dan residu.

Dalam proses pemisahan menggunakan kolom distilasi, temperatur dan tekanan merupakan indikator penting baik sebagai indikator proses maupun sebagai sinyal kendali. Oleh karena itu, pada penelitian ini suhu dan tekanan merupakan sistem instrumentasi proses distilasi kolom dengan fraksinasi batch berbasis kendali perubahan suhu dan tekanan. Sistem vakum dari peralatan distilasi fraksinasi yang terdapat pada bagian trapping harus diisi pecahan es yang bertujuan untuk mencegah tersedotnya fase gas ke dalam pompa vakum. Selanjutnya pada labu berleher tiga diisi dengan bahan. Sistem kondensor harus dialiri dengan air untuk mengkondensasikan fase gas pada bagian destilat dan pengukur tekanan. Jika sistem sudah siap untuk beroperasi, maka pada bagian komputer diatur program distilasi sesuai dengan rencana distilasi. Selanjutnya tekanan vakum dan pemanas (heater) dinyalakan.

Vakum merupakan suatu kondisi dari udara atau gas sekitar lingkungan tertentu yang tekanan udaranya di bawah tekanan atmosfir. Untuk menghasilkan vakum perlu untuk mengeluarkan udara dari sistem. Prinsip dasar dari vakum distilasi yaitu proses tetap pada ruang hampa, aliran cairan dan uap minyak sangat diperlukan pada langkah-langkah untuk mencapai keseimbangan. Sedangkan kolom distilasi tidak terhubung ke atmosfir, tetapi pompa vakum memelihara sistem tekanan agar tetap di bawah tekanan atmosfir.

Sistem pengambilan destilat dari labu destilat harus diperhatikan secara teliti dengan membuka katup tabung destilat secara manual untuk menghindari terganggunya tekanan vakum pada sistem operasi. Hal ini menjamin pengambilan destilat tanpa mengubah operasi kolom. Tekanan sistem dijaga oleh pompa vakum kinerja tinggi dan dipantau oleh transduser tekanan absolut, dengan ketepatan ± 0,5 mmHg terhubung ke programmer komputer untuk akuisisi data tekanan.

Analisis Proses

Analisis proses redistilasi rhodinol dan geraniol dari minyak sereh wangi dengan fraksinasi vakum dengan parameter yang diamati adalah rentang suhu distilasi (T), massa destilat (D), massa residu (R), rendemen destilat (% 𝑊𝑡𝐷), rendemen residu (% 𝑊𝑡𝑅), kehilangan (loss) dan waktu proses. Rendemen merupakan persentase hasil dengan membagi jumlah massa produk yang dihasilkan

8

terhadap jumlah massa bahan awal yang digunakan. Kehilangan (loss) merupakan material yang hilang baik secara teknis maupun non teknis, hal ini dapat dilihat dari adanya selisih antara input dan output. Rendemen destilat dan residu serta persentase loss dihitung dengan rumus sebagai berikut:

% 𝑊𝑡𝐷 = 𝐷𝑖𝑠𝑡𝑖𝑙𝑎𝑡 (𝑔) 𝐵𝑎ℎ𝑎𝑛 𝑎𝑤𝑎𝑙(𝑔) × 100 % % 𝑊𝑡𝑅 = 𝑅𝑒𝑠𝑖𝑑𝑢 (𝑔) 𝐵𝑎ℎ𝑎𝑛 𝑎𝑤𝑎𝑙(𝑔) × 100 % % 𝐿𝑜𝑠𝑠 = 𝑇𝑜𝑡𝑎𝑙 𝑙𝑜𝑠𝑠 (𝑔) 𝐵𝑎ℎ𝑎𝑛 𝑎𝑤𝑎𝑙(𝑔) × 100 % Analisis Gas Chromatography (GC)

Analisis produk selanjutnya dilakukan dengan menggunakan GC (Gas Chromatography). Analisis ini dilakukan untuk mengetahui senyawa komponen utama dan komponen tambahan dalam produk, sebagai hasil proses redistilasi rhodinol dan geraniol dari minyak sereh wangi dengan fraksinasi vakum. Terdapat sebelas komponen dari minyak sereh wangi yang dapat diidentifikasi dengan analisis Kromatografi Gas dan Spektrometri Massa. Komponen-komponen tersebut adalah α-pinen, limonen, linalool, sitronelal, sitronelol, geraniol, sitronelil asetat, ß-kariofilen, geranil asetat, d-kadinen dan elemol, dengan komponen utamanya adalah sitronelal (Budi 1992). Komponen utama dalam hal ini adalah sitronelol dan geraniol, sedangkan komponen tambahan adalah sitronelil asetat dan geranil asetat. GC adalah teknik analisis dimana komponen di dalam campuran dipisahkan menggunakan fase gerak berupa gas pembawa yang inert dan fase diam berupa padatan atau cairan di dalam kolom (Kupiec 2004).

Proses penggunaan GC diawali dengan menginjeksikan sampel sebanyak 1 μl ke dalam injektor. Kemudian di dalam injektor terjadi proses pemisahan dengan menguapkan sampel cairan menjadi fase gas untuk dibawa ke kolom. Gas pembawa inert yang disebut sebagai fase gerak yang melarutkan molekul dalam bahan dan melewati kolom sebagai fase diam. Didalam kolom, sampel dipisahkan karena adanya interaksi antara molekul dengan fase gerak dan fase diamnya, maka fase gerak membawa molekul dengan titik didih rendah lebih dulu. Semakin lama waktu retensi komponen pada puncak (peak) yang terdapat dalam kromatogram, maka menunjukkan semakin tinggi titik didih komponen tersebut.

Analisis Sifat Fisiko-kimia

Analisis fisiko-kimia dalam penelitian ini meliputi warna, bobot jenis, indeks bias, putaran optik, kelarutan dalam alkohol, dan bilangan asam. Analisis fisiko-kimia ini dilakukan pada tiap-tiap fraksi hasil proses dari masing-masing proses redistilasi rhodinol dan geraniol dari minyak sereh wangi dengan fraksinasi vakum. Hasil fisiko-kimia ini kemudian dibandingkan dengan SNI 06-0027-1987 tentang syarat mutu geraniol. Hal ini dikarenakan bahan yang diuji merupakan fraksi kaya

9 geraniol walau masih memiliki kandungan sitronelol, sitronelil asetat, geranil asetat dan komponen kecil lainnya.

Prosedur Analisis Data CPI (Composite Performance Index)

Analisis data yang digunakan menggunakan metode CPI (Composite Performance Index) dapat digunakan untuk menentukan penilaian atau peringkat dari berbagai alternatif (i) berdasarkan beberapa kriteria (j), dengan tujuan analisis pemilihan perlakuan terbaik untuk produk rhodinol dan geraniol. Metode CPI digunakan untuk penilaian dengan kriteria yang tidak seragam dan formula yang digunakan Aij = Xij (min) x 100 / Xij (min).

Keterangan :

Aij = nilai alternatif ke-i pada kriteria ke-j Xij (min) = nilai alternatif ke-i pada ke-j

A(i + 1.j) = nilai alternatif ke-i + 1 pada kriteria ke-j X(i + 1.j) = nilai alternatif ke-i + 1 pada kriteria awal ke-j Pj = bobot kepentingan kriteria ke-j

Iij = indeks alternatif ke-i Neraca Massa

Menurut Clausen & Mattson (1978), neraca massa atau neraca berat seringkali disebut sebagai neraca material dalam industri kimia. Suatu neraca massa dapat bermakna tanpa adanya neraca energi, tetapi sebaliknya suatu neraca energi membutuhkan pengetahuan tentang massa dari komposisi dari semua aliran yang ada dalam neraca. Neraca massa atau panas suatu sistem proses dalam industri merupakan perhitungan kuantitatif dari semua bahan-bahan yang masuk, yang keluar, laju aliran massa masuk komponen sama dengan laju aliran massa keluar komponen yang terakumulasi (tersimpan) dan yang terbuang dalam sistem itu. Dalam perhitungan neraca massa anggapan yang digunakan adalah aliran material masukan dan keluaran sistem mendekati proses ajeg, dianggap tidak ada kebocoran dalam pipa-pipa, dan masukan zat-zat kimia diabaikan.

Analisis neraca massa merupakan analisis pengecekan seluruh bahan yang masuk seperti energi dan bahan yang keluar seperti limbah dan produk samping. Dalam menelusuri aliran bahan, penting untuk mengatur batas yang jelas media pengukuran massa (Yousfi 2004).

HASIL DAN PEMBAHASAN

Hasil Penelitian Pendahuluan

Penelitian pendahuluan adalah penelitian awal untuk memproduksi minyak kaya fraksi rhodinol dan fraksi geraniol dari minyak sereh wangi. Rhodinol yang

10

diproduksi bersumber dari campuran geraniol dan sitronelol yang diperoleh dari distilasi minyak sereh wangi.

Massa molar : 156,27 g mol-1 Kepadatan : 0,855 g/cm

Titik didih : 225 ° C, 498 K, 437 °F

Gambar 3 Struktur Sitronelol (Belsito et al. 2010)

Struktur kimia sitronelol dan geraniol dapat dilihat pada (Gambar 3) dan (Gambar 4). Sitronelol (3,7-dimetyloct-6-en-l-ol) atau disebut juga dihydrogeraniol dengan rumus kimia C10H20O, adalah monoterpenoid asiklik alam. Sitronelol yang

ditemukan dalam minyak sereh, termasuk Cymbopogon nardus (50%), adalah isomer yang lebih umum. Sitronelol berbau harum seperti bunga mawar (Hardjono 1994).

Massa Molar : 154,25 g mol-1 Titik didih : 230⁰C, Kepadatan : 0,889 g /cm3

Titik lebur : 15⁰C, 288⁰K, 59⁰F

Gambar 4 Struktur Geraniol (Menezes et al. 2012)

Geraniol (trans-3,7-dimetyl-2,6-octadien-l-ol) dengan rumus kimia kimia C10H18O adalah monoterpenoid dan alkohol, yang merupakanbagian utama dari

minyak mawar, minyak palmarosa, dan minyak sereh (jenis Jawa) (Worzakowska 2014). Geraniol memiliki karakteristik seperti minyak bunga mawar yaitu bau, rasa, berwarna kuning pucat, dan tidak larut dalam air tetapi larut dalam pelarut organik. Senyawa geraniol banyak terdapat pada tanaman bunga mawar, palmarosa, dan sereh wangi. Geraniol memiliki aplikasi serbaguna dalam industri aroma, parfum, farmasi, kosmetik dan rumah tangga. Geraniol terbukti efektif dalam mengusir nyamuk (Omolo et al. 2004).

Pada penelitian pendahuluan dilakukan analisa GC pada bahan baku minyak sereh wangi. Hasil analisis diperoleh kadar sitronelal 30,7%, sitronelol 9,1%, dan geraniol 22,7%. Minyak sereh wangi yang digunakan oleh Siwi (2013) kadar sitronelal 33,2%, sitronelol 8,8%, dan geraniol 19,5% (Gambar 5).

H 3C CH 3 CH 3 OH HO

11

Proses pemurnian minyak sereh wangi dengan distilasi fraksinasi vakum satu tahap, dilakukan sesuai dengan rancangan penelitian dan hasil proses dilakukan analisis GC. Hasil analisis penelitian pendahuluan dapat dilihat pada (Tabel 2).

Dalam satu running proses distilasi fraksinasi vakum minyak sereh wangi menghasilkan minyak kaya rhodinol sebanyak 493,92 g. Minyak hasil proses distilasi penelitian pendahuluan ditambahkan dengan minyak kaya rhodinol hasil penelitian Siwi (2013) sebanyak 3175,2 g. Total minyak kaya rhodinol terkumpul 3669,12 g. Pengumpulan bahan minyak kaya geraniol dalakukan dengan tahapan distilasi oleh (Siwi 2013) satu running proses distilasi fraksinasi vakum minyak sereh wangi menghasilkan minyak kaya geraniol 400 ml ≈ 353,65 g, dibutuhkan sebanyak 10 kali running pemurnian minyak sereh wangi, untuk mendapatkan minyak kaya geraniol 4000 ml ≈ 3536,47 g. Hasil analisis GC fraksi kaya rhodinol dan geraniol dari penelitian dapat dilihat pada (Tabel 3).

Gambar 5 Kromotogram minyak sereh wangi (Siwi 2013) Geraniol

Sitronelol Sitronelal

Tabel 2 Hasil GC fraksinasi minyak sereh wangi untuk komponen utama

Fraksi KANDUNGAN KOMPONEN UTAMA

Sitronelal (%) Sitronelol (%) Geraniol (%)

FMS 1 9,369 0,147 1,286 FMS 2 48,278 0,251 0,488 FMS 3 70,111 0,127 0,248 FMS 4 75,030 3,464 1,219 FMS 5 4,629 39,734 15,503 FMS 6 1,064 37,020 27,823 FMS 7 0,189 18,238 55,668 Residu 0,078 39,607 18,026

12

Secara kimiawi minyak sereh wangi bukan senyawa tunggal tetapi tersusun dari berbagai macam komponen yang secara garis besar terdiri dari kelompok terpenoid dan fenil propan. Senyawa penyusun sereh wangi seperti limonen, linalool, sitronelal, sitronelol, geraniol, dan geraniol asetat termasuk dalam gugus asiklik alkohol. Linalool dan sitronelal merupakan senyawa yang memiliki bobot jenis lebih ringan dibandingkan dengan senyawa rhodinol (sitronelol dan geraniol), yang selalu muncul bersama-sama dalam hasil fraksinasi yang dianggap sebagai pengotor (impurities). Sedangkan geraniol asetat adalah senyawa pengotor yang memiliki bobot jenis lebih besar dari geraniol. Dengan demikian jika dilakukan proses fraksinasi terhadap rhodinol pada tekanan vakum dan suhu tertentu, maka senyawa pengotor menguap secara bersamaan dengan senyawa yang diinginkan. Hal ini dapat mempengaruhi kemurnian rhodinol. Senyawa-senyawa inilah yang harus dihilangkan pada redistilasi rhodinol dan geraniol.

Pada tekanan vakum yang sama pada setiap fraksi, titik didih linalool dan sitronelal lebih rendah dari pada sitronelol, sedangkan geraniol asetat lebih tinggi daripada geraniol. Geraniol asetat memiliki titik didih yang berdekatan dengan geraniol sehingga sulit untuk dipisahkan. Sehingga komponen-komponen belakang yang memiliki titik didih di atas geraniol banyak yang terbawa, komponen-komponen tersebut merupakan fraksi berat, sehingga relatif lebih sulit dipisahkan.

Perlu dilakukan pemurnian yang kedua yaitu redistilasi fraksinasi vakum sehingga mendapatkan kemurnian rhodinol dan geraniol yang cukup tinggi. Penelitian redistilasi rhodinol (sitronellol dan geraniol) dilakukan karena memiliki nilai jual yang tinggi baik dipasar internasional maupun dalam negeri. Standar komersial rhodinol (74,3-81,2%) dan geraniol 75%.

Hasil Penelitian Utama

Redistilasi rhodinol dan geraniol adalah pemurnian senyawa kaya rhodinol dan geraniol yang bersumber dari minyak sereh wangi. Rhodinol (3, dimethyl, 7-Octen-l-ol) adalah salahsatu alkohol komersial penting dalam minyak esensial dari beberapa tanaman aromatik, dengan rumus kimia kimia C10H20O. Rhodinol adalah

campuran dominan monoterpen asiklik yaitu sitronelol dan geraniol. Berikut adalah struktur rhodinol yaitu (CH

3)2══ CH(C H2)2CH(CH3) ─ CH2CH2. Rhodinol

memiliki titik nyala: > 200⁰F; CC, rasio optik: -4⁰ sampai -9⁰, indeks bias: 1.4630-1.4730 (20°C), berat jenis: 0.860-0.880 (25/25°C) (Lapczynski et al. 2008).

Rhodinol adalah senyawa penghasil aroma wewangian yang banyak digunakan dalam kosmetik, wewangian halus, sampo, sabun toilet dan perlengkapan mandi lainnya serta produk non-kosmetik seperti pembersih rumah tangga dan deterjen. Penggunaannya di seluruh dunia berada di kawasan 1-10 ton per tahun. Kandungan maksimum rhodinol yang baik ditentukan oleh the

Tabel 3 Konsentrasi bahan penelitian utama

Bahan penelitian utama Sitronelal (%) Sitronelol (%) Graniol (%)

Fraksi Kaya Rhodinol 0,79 25,55 41,45

13 International Fragrance Association (IFRA). Standard (IFRA 2007) kandungan rhodinol komersial (74.3%-81.2%) dengan senyawa penyusunnya (campuran linalool, sitronelol, geraniol). Redistilasi rhodinol dan geraniol dilakukan dengan menggunakan satu set alat fraksinasi distilasi vakum. Bahan yang digunakan untuk proses redistilasi fraksinasi adalah minyak kaya rhodinol dan kaya geraniol yang diperoleh dari proses distilasi minyak sereh wangi.

Penelitian yang dilakukan oleh Beneti (2011) hanya pada pengambilan fraksi sitronelal, begitu juga yang dilakukan oleh Siwi (2013) terfokus pada pemurnian sitronelal, sitronelol dan geraniol, hasil pada penelitiannya sitronelal memenuhi harapan dengan mencapai kemurnian tinggi hingga mencapai 90%, tetapi senyawa rhodinol dan geraniol masih terbilang rendah dengan nilai konsentrasi berturut-turut 54,2%, 53,6%. Senyawa rhodinol dan geraniol masih dapat ditingkatkan konsentrasinya dengan distilasi kedua atau disebut dengan redistilasi. Berdasarkan hasil analisis GC pada bahan minyak kaya rhodinol maupun geraniol diperoleh senyawa rhodinol 67% dan geraniol 63,3%, bahan minyak tersebut akan diredistilasi (pemurnian kedua) untuk mendapatkan kemurnian tinggi.

Kemurnian minyak dipengaruhi oleh laju penguapan. Laju penguapan yang terlalu cepat disebabkan uap minyak terlalu cepat mengalami penguapan sehingga menyebabkan penumpukan berada dipuncak kolom disebut dengan bumping. Penumpukan minyak dipuncak kolom distilasi diakibatkan oleh kecepatan fase cair minyak teruapkan. Hal ini disebabkan oleh panas yang tinggi dapat menyebabkan laju uap naik secara tiba-tiba menuju puncak kolom sehingga dapat mempengaruhi kemurnian distilat. Distilat yang terambil memiliki kemurnian yang rendah sehingga dari itu untuk mengurangi terjadi bumping maka dilakukan refluks conditioning dimana minyak tertahan lebih lama dikolom punyak dengan satuan waktu 10:1, sepuluh detik minyak kembali ke kolom distilasi dan satu detik dialirkan menuju penampung distilat.

Dengan adanya refluks conditioning dapat memperpanjang waktu proses, sehingga pengambilan senyawa rhodinol dan geraniol lebih lama. Semakin kecil waktu penyelesaian suatu pekerjaan berarti makin kecil pula biaya produksi yang diperlukan. Dengan demikian, makin cepat laju fraksinasi berarti makin kecil biaya yang diperlukan untuk pelaksanaan proses fraksinasi (Lestari 2012).

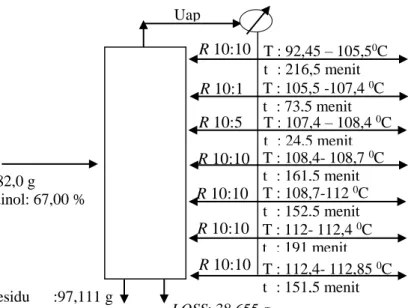

Proses Redistilasi Rhodinol

Redistilasi rhodinol dalam satu batch menggunakan umpan 882 g dengan kandungan senyawa sitronelol 25,55%, geraniol 41,45%, fraksi sebelum sitronelol 1,13% dan fraksi setelah geraniol 31,88%. Fraksi sebelum sitronelol dan fraksi sesudah geraniol dianggap fraksi pengotor yang disebut dengan fraksi ringan dan fraksi berat yang harus dihilangkan atau dipisahkan untuk mendapatkan kemurnian rhodinol yang tinggi. Proses pemurnian dilakukan dengan tekanan yang berbeda, yaitu menggunakan tekanan 4-5 mBar dan tekanan 1-2 mBar. Redistilasi rhodinol perlakuan satu menggunakan tekanan 4-5 mBar dengan rasio refluks 10:10 dan refluks conditioning pada fraksi kedua 10:1 dan difraksi ketiga 10:5 Perbedaan tekanan yang dilakukan untuk melihat laju alir proses dan perubahan sifat fisiko-kimia yang terjadi setelah proses, meliputi senyawa rhodinol dan pengotor yang

14

tertinggal didalam minyak. Hasil prososes redistilasi fraksinasi rhodinol pada tekanan 4-5 mBar dapat dilihat pada neraca massa unit proses (Gambar 6).

Hasil proses distilasi dapat dilihat dari total rendemen yang diperoleh. Rendemen dari proses redistilasi rhodinol yang dianggap sebagai penggotor adalah fraksi ke-1 (D1), ke-2 (D2), dan ke-3 (D3) berturut-turut yaitu 5,00%, 2,48%, 2,47%. Sedangkan rendemen produk rhodinol terdapat pada fraksi ke- 4 (D4), ke-5 (D5), ke-6 (D6) dan ke-7 (D7) berturut-turut yaitu 19,72%, 19,86%, 19,88%, 15,21%. Selain itu, fraksi ke-8 yang juga dianggap pengotor sejumlah 11,01%. Total rendemen produk dari fraksi ke-4, 5, 6, dan 7 yaitu 74,67 %. Neraca massa unit proses pada perlakuan dua untuk redistilasi rhodinol dengan tekanan 1-2 mBar dapat dilihat pada (Gambar 7).

Gambar 7 Neraca massa dengan tekanan 1-2 mBar

D1:44,093 g Rhodinol: 36,86% D2:21,831 g Rhodinol:53,60% D3:21,745 g Rhodinol: 52,59% D4:173,921 g Rhodinol: 62,07% D5:175,143 g Rhodinol: 71,89% D6:175,343 g Rhodinol: 78,53% D7:134,159 g Rhodinol: 80,97% LOSS: 38,655 g Residu :97,111 g Rhodinol :29,46% T :112,85 0C F= 882,0 g Rhodinol: 67,00 % T : 105,5 -107,4 0C t : 73,5 menit T : 112- 112,4 0C t : 191 menit T : 112,4- 112,85 0C t : 151,5 menit T : 108,7-112 0C t : 152,5 menit T : 108,4- 108,7 0C t : 161,5 menit T : 107,4 – 108,4 0C t : 24,5 menit T : 92,45 – 105,50C t : 216,5 menit R 10:10 R 10:10 R 10:10 R 10:10 R 10:5 R 10:1 R 10:10 Uap

Gambar 6 Neraca massa dengan tekanan 4-5 mBar

D1: 44,033 g Rhodinol: 41,54% D2: 21,911 g Rhodinol: 50,55% D3: 21,843 g Rhodinol: 54,58% D4: 174,153 g Rhodinol: 58,85% D5: 174,316 g Rhodinol: 68,43% D6: 175,103 g Rhodinol: 79,30% D7: 137,360 g Rhodinol: 80,37% LOSS: 26,805 g Residu : 106,475 g Rhodinol : 40,46% T : 109 0C F=882,0 g Rhodinol: 67,00% T : 102,75 – 104,5 0C t : 59 menit T : 108,1 – 108,75 0C t : 182 menit T : 108,75 - 109 0C t : 149,5 menit T : 105,45 – 108,1 0C t : 147,5 menit T : 104,75 – 105,45 0C t : 150,5 menit T : 104,5 – 104,75 0C t : 24 menit T : 90,35 – 102,75 0C t : 146,5 menit R 10:10 R 10:10 R 10:10 R 10:10 R 10:5 R 10:1 R 10:10 Uap

15 Hasil proses distilasi pada tekanan 1-2 mBar dapat dilihat dari total rendemen yang diperoleh. Rendemen dari proses redistilasi rhodinol yang dianggap sebagai penggotor adalah fraksi ke-1 (D1), ke-2 (D2), dan ke-3 (D3) berturut-turut yaitu 4,99%, 2,48%, 2,48%. Sedangkan rendemen produk rhodinol terdapat pada fraksi ke- 4 (D4), ke-5 (D5), ke-6 (D6) dan ke-7 (D7) berturut-turut yaitu 19,75%, 19,76%, 19,85%, 15,57%. Selain itu, fraksi ke-8 yang juga dianggap pengotor sejumlah 12,07%. Total rendemen produk dari fraksi ke-4, 5, 6, dan 7 yaitu 74,93 %. Analisis Hasil Rhodinol

Analisis peningkatan senyawa rhodinol dari proses redistilasi dapat dilihat pada (Tabel 4), pengambilan senyawa rhodinol dari bahan minyak sereh wangi memiliki hasil yang berbeda baik pada tekan 4-5 mBar maupun tekana 1-2 mBar, tekanan terbaik yaitu 4-5 dengan nilai kadar rhodinol tertinggi 80,969 % yang terdapat pada fraksi ke-7. Berdasarkan analisis waktu pada penggambilan senyawa rhodinol dari proses redistilasi pada bahan kaya rhodinol dapat dilihat pada (Gambar 8). Waktu proses adalah total waktu yang dibutuhkan dalam satu run distilasi terlihat pada grafik bahwa perlakuan ke-2 lebih sedikit atau lebih singkat waktu prosesnya dari perlakuan ke-1. Dapat disimpulkan dalam pemilihan waktu proses tekanan 1-2 memiliki waktu yang lebih singkat dalam satu kali proses dibanding tekanan 4-5 mBar.

Tabel 4 Hasil GC peningkatan konsentrasi rhodinol

Fraksi Konsentrasi Hasil Redistilasi Rhodinol %

P 4-5 mBar P 1-2 mBar FMR 1 36,865 41,542 FMR 2 53,603 50,55 FMR 3 52,594 54,577 FMR 4 62,073 58,849 FMR 5 71,886 68,431 FMR 6 78,533 79,304 FMR 7 80,969 80,371 Residu 29,459 40,461

Gambar 8 Total waktu proses rhodinol

Loss atau kehilangan minyak dari proses dapat mempengaruhi rendemen minyak sehingga dapat merugikan proses. Maka perlu dilakukan analisis proses

971 859 0 200 400 600 800 1000 1200 P 4-5 mBar P 1-2 mBar Wa kt u (m en it) Tekanan

16

untuk dapat mengurangi terjadinya loss yang berlebihan. Dalam proses ini penyebab utama loss adalah terhisapnya pase gas kedalam pompa vakum sehingga minyak tertahan dalam pompa vakum, menyebabkan minyak tidak naik ke puncak kolom atau mengalami proses penguapan sempurna dan tidak terkondensasi menjadi kondensat disebabkan suhu dan tekanan dalam proses yang tidak setimbang. Hasil analisis loss pada penelitian redistilasi rhodinol dapat dilihat pada (Gambar 9).

Gambar 9 Analisis loss rhodinol

Analisis loss proses redistilasi rhodinol pada perlakuan satu sebanyak 43 g loss. Redistilasi rhodinol pada perlakuan kedua sebanyak 29,5 g loss. Pada perlakuan kedua lebih sedikit loss, sehingga dapat disimpulkan bahwa loss perlakuan dua lebih baik dari perlakuan satu. Untuk mengurangi loss maka dilakukan waktu tunggu pengambilan residu lebih lama, sehingga uap yang masih tertahan di dalam kolom distilasi mengalami kondensasi berdasarkan penurunan suhu pada kolom dengan suhu lingkungan, setelah perubahan dari fase uap menjadi minyak maka turun ke bawah secara gravitasi berdasarkan berat molekulnya.

Analisis pemilihan perlakuan terbaik untuk produk rhodinol dengan metode Composite Performance Index (CPI) dapat digunakan untuk menentukan penilaian atau peringkat dari berbagai alternatif (i) berdasarkan beberapa kriteria (j). Hasil analisis dapat dilihat pada (Table 5) dan (Table 6).

Tabel 5 Penilaian melalui teknik CPI pada tekanan 4-5 mBar

43 29.5 0 10 20 30 40 50 60 P 4-5 mBar P 1-2 mBar Bob o t (G era m ) Tekanan Proses P 4-5 mBar Senyawa Rhodinol (%) Rendemen (%) Waktu Proses Nilai Kriteria Nilai Alternatif Peringkat Senyawa

Rhodinol Rendemen Waktu

FMR 1 36,86 5,00 179 30 81,12 228,51 339,63 5 FMR 2 53,60 2,48 66 43,62 40,16 84,26 168,04 6 FMR 3 52,59 2,47 23.5 42,80 40 30 112,80 7 FMR 4 62,07 19,72 156 50,52 319,98 199 569,65 3 FMR 5 71,88 19,86 150,5 58,50 322,22 192,13 572,85 2 FMR 6 78,53 19,88 188,5 63,91 322,60 240,64 627,15 1 FMR 7 80,97 15,21 150,5 65,90 246,83 192,13 504,86 4 Bobot Kriteria 0,3 + 0,4 + 0,3 -

17 Tabel 6 Penilaian melalui teknik CPI pada tekanan 1-2 mBar

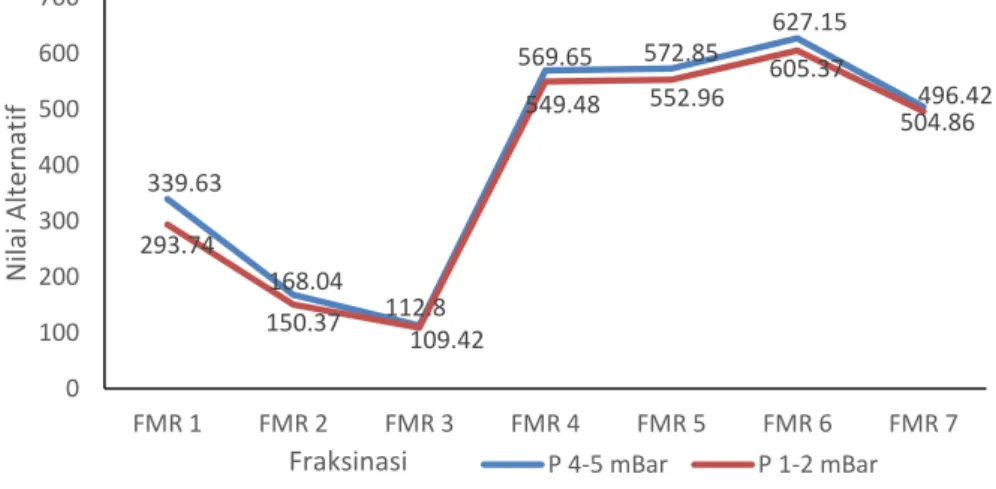

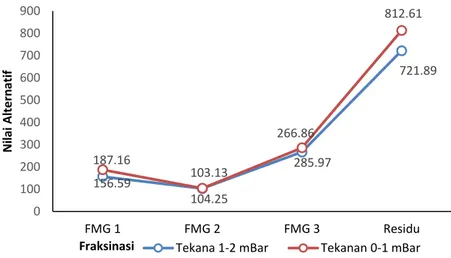

Analisis tren pada analisis Composite Performance Index (CPI). Identifikasi kriteria tren positif (semakin tinggi nilainya semakin baik) dan tren negatif (semakin rendah nilainya semakin baik), untuk kriteria tren positif, nilai minimum pada setiap kriteria ditransformasi ke-100, sedangkan nilai lainnya ditransformasi secara proporsional lebih tinggi. Untuk kriteria tren negatif, nilai minimum pada setiap kriteria ditransformasi ke-100, sedangkan nilai lainnya ditransformasi secara proporsional lebih rendah. Senyawa rhodinol semakin besar nilainya, maka nilai konsentrasi semakin meningkat tren positif, rasio rendemen semakin besar maka nilainya semakin murni tren positif, waktu proses semakin lama maka semakin tidak optimal tren negatif. Nilai alternatif hasil analisis dapat dilihat pada (Gambar 10).

Berdasarkan analisis CPI (Composite Performance Index) dapat dilihat pada (Gambar 12). Perlakuan ke-1 dengan tekanan 4-5 mBar dan perlakuan ke-2 dengan tekanan 1-2 mBar nilai yang didapat tidak begitu jauh perbedaannya, disimpulkan bahwa perlakuan terbaik dengan tekanan 4-5 mBar. Memiliki nilai analisis tertinggi 627,15 pada (FMR 6). Penyebab utama sulitnya meningkatkan rhodinol pada fraksi produk karena senyawa ester-ester sitronelol dan geraniol yang memiliki titik didih

Proses P 1-2 mBar Senyawa Rhodinol (%) Rendemen (%) Waktu Proses Nilai Kriteria Nilai Alternatif Peringkat Senyawa

Rhodinol Rendemen Waktu

FMR 1 41,54 4,99 146,5 30 80,61 183,13 293,74 5 FMR 2 50,55 2,48 59 36,51 40,11 73,75 150,37 6 FMR 3 54,58 2,48 24 39,42 40,00 30 109,42 7 FMR 4 58,85 19,75 150,5 42,50 318,85 188,13 549,48 3 FMR 5 68,43 19,76 147,5 49,42 319,16 184,38 552,96 2 FMR 6 79,30 19,85 182 57,27 320,60 227,5 605,37 1 FMR 7 80,37 15,57 149,5 58,04 251,50 186,88 496,42 4 Bobot Kriteria 0,3 + 0,4 + 0,3 -

Gambar 10 Nilai analisis CPI pada proses rhodinol

339.63 168.04 112.8 569.65 572.85 627.15 504.86 293.74 150.37 109.42 549.48 552.96 605.37 496.42 0 100 200 300 400 500 600 700 FMR 1 FMR 2 FMR 3 FMR 4 FMR 5 FMR 6 FMR 7 N ilai Alt ern at if

18

dan tekanan uap yang sangat berdekatan dengan alkoholnya. Hal ini menyebabkan ester-ester tersebut menguap lebih dahulu ataupun secara bersamaan dengan rhodinol sehingga sangat sulit untuk dipisahkan.

Proses Redistilasi Geraniol

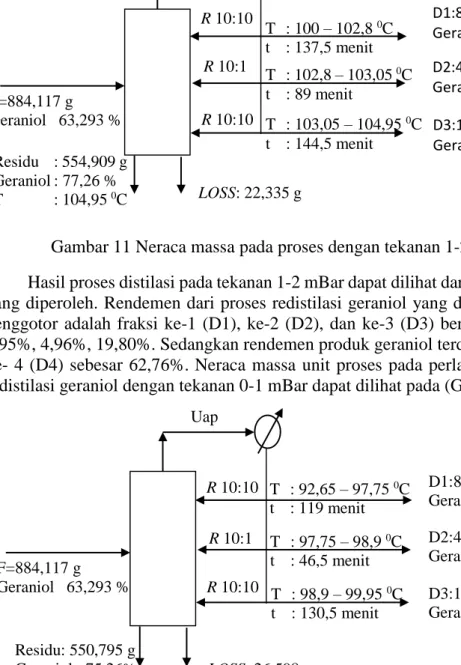

Redistilasi geraniol perlakuan satu menggunakan tekanan 1-2 mBar dengan rasio refluks 10:10 dan refluks conditioning pada fraksi ke dua 10:1, umpan yang dimasukkan 884,117 g dengan senyawa geraniol 63,29%. Neraca massa unit proses geraniol dapat dilihat pada (Gambar 11).

Gambar 11 Neraca massa pada proses dengan tekanan 1-2 mBar

Hasil proses distilasi pada tekanan 1-2 mBar dapat dilihat dari total rendemen yang diperoleh. Rendemen dari proses redistilasi geraniol yang dianggap sebagai penggotor adalah fraksi ke-1 (D1), ke-2 (D2), dan ke-3 (D3) berturut-turut yaitu 9,95%, 4,96%, 19,80%. Sedangkan rendemen produk geraniol terdapat pada fraksi ke- 4 (D4) sebesar 62,76%. Neraca massa unit proses pada perlakuan dua untuk redistilasi geraniol dengan tekanan 0-1 mBar dapat dilihat pada (Gambar 12).

Gambar 12 Neraca massa pada proses dengan tekanan 0-1 mBar Uap D2:43,844 g Geraniol : 28,26 % D3:175,077 g Geraniol : 49,84 % R 10:10 R 10:1 T : 103,05 – 104,95 0C t : 144,5 menit D1:87,951 g Geraniol : 25,59% Residu : 554,909 g Geraniol : 77,26 % T : 104,95 0C F=884,117 g Geraniol 63,293 % T : 102,8 – 103,05 0C t : 89 menit R 10:10 T : 100 – 102,8 0C t : 137,5 menit LOSS: 22,335 g Uap D2:43,816 g Geraniol :38,345 % D3:174,852 g Geraniol :47,205 % R 10:10 R 10:1 T : 98,9 – 99,95 0C t : 130,5 menit D1:88,055 g Geraniol : 33,59 % Residu: 550,795 g Geraniol : 75,26% T: 99,95 0C F=884,117 g Geraniol 63,293 % T : 97,75 – 98,9 0C t : 46,5 menit R 10:10 T : 92,65 – 97,75 0C t : 119 menit LOSS: 26,598 g

19 Hasil proses distilasi pada tekanan 0-1 mBar dapat dilihat dari total rendemen yang diperoleh. Rendemen dari proses redistilasi geraniol yang dianggap sebagai penggotor adalah fraksi ke-1 (D1), ke-2 (D2), dan ke-3 (D3) berturut-turut yaitu 9,96%, 4,96%, 19,78%. Sedangkan rendemen produk geraniol terdapat pada fraksi ke- 4 (D4) sebesar 62,30%.

Analisis Hasil Geraniol

Pengambilan senyawa geraniol dari bahan minyak sereh wangi memiliki hasil yang berbeda baik pada tekan 1-2 mBar maupun tekana 0-1 mBar, analisis peningkatan senyawa geraniol dari proses redistilasi dapat dilihat pada (Tabel 7).

Hasil penelitian menunjukkan bahwa proses dengan P 1-2 mBar merupakan perlakuan terbaik. Berdasarkan hasil analisis konsentrasi geraniol, diperoleh nilai tertinggi pada perlakuan satu yaitu pada fraksi residu dengan nilai konsentrasi geraniol 77,26%. Dibanding dengan prolehan perlakuan ke-2 senyawa geranol sebesar 75,26%. Berdasarkan analisis waktu pada penggambilan senyawa geraniol dari proses redistilasi pada bahan kaya geraniol dapat dilihat pada (Gambar 13).

Gambar 13 Waktu proses redistilasi geraniol

Total waktu yang dibutuhkan pada penelitian geraniol untuk perlakuan ke-1 P(ke-1-2 mBar) yaitu 37ke-1 menit, perlakuan dua total waktu yang dibutuhkan untuk perlakuan ke-2 P(0-1mBar) yaitu 296 menit. Dapat disimpulkan perlakuan ke-2 lebih baik dari perlakuan ke-1, waktu perlakuan ke-2 lebih singkat dibandingkan dengan perlakuan ke-1.

Loss atau kehilangan minyak dari proses dapat mempengaruhi rendemen. Maka perlu dilakukan analisis proses untuk dapat mengurangi terjadinya loss yang

371 296 0 100 200 300 400 500 P 1-2 mBar P 0-1 mBar W ak tu ( m en it) Tekanan Tabel 7 Peningkatan konsentrasi geraniol

Fraksi Redistilasi Konsentrasi geraniol P 1-2 mBar P 0-1 mBar FMG 1 25,59 33,59 FMG 2 28,26 38,345 FMG 3 49,835 47,205 Residu 77,26 75,26

20

berlebihan. Dalam proses ini penyebab utama loss adalah lamanya minyak tertahan dalam kolom distilasi, maka minyak tidak naik ke puncak kolom atau mengalami proses penguapan tidak sempurna. Menyebabkan kondensat yang diperoleh berkurang. Penyebab lain terjadinya loss adalah terhisapnya fase gas oleh vakum yang masuk kedalam pompa sehingga menyebabkan kehilangan minyak. Hasil analisis loss pada redistilasi geraniol dapat dilihat pada (Gambar 14).

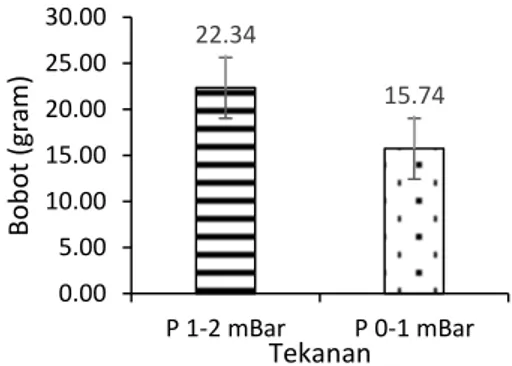

Gambar 14 Analisis loss redistilasi geraniol

Pada analisis loss proses redistilasi geraniol perlakuan ke-1 yaitu 22,34 g, penelitan perlakuan ke-2 yaitu 15,74 g, dapat disimpulkan bahwa loss pada perlakuan ke-2 lebih baik daripada perlakuan ke-1. Bobot pada perlakuan ke-2 mengalami kehilangan minyak lebih sedikit dibandingkan dengan perlakuan ke-1. Analisis pemilihan perlakuan terbaik untuk produk geraniol dengan metode CPI (Composite Performance Index). Hasil analisis CPI pada redistilasi geraniol dapat dilihat pada (Tabel 8) dan (Tabel 9).

Tabel 8 Penilaian melalui teknik CPI pada perlakuan ke-1

Tabel 9 Penilaian melalui teknik CPI pada perlakuan ke-2

22.34 15.74 0.00 5.00 10.00 15.00 20.00 25.00 30.00 P 1-2 mBar P 0-1 mBar Bob o t (gram ) Tekanan Proses tekanan 0-1 mBar Senyawa Geraniol (%) Rendemen (%) Waktu Proses Nilai Kriteria Nilai Alternatif Peringkat Senyawa Geraniol R Waktu FMG 1 33,59 9,96 119 30 80,39 76,77 187,16 3 FMG 2 38,35 4,96 46,5 34,25 40 30 104,25 4 FMG 3 47,21 19,78 130,5 42,16 159.62 84,19 285,97 2 Residu 75,26 62,30 376 67,22 502.82 242,58 812,61 1 Bobot Kriteria 0.3 + 0.4 + 0.3 - Proses tekanan 1-2 mBar Senyawa Geraniol (%) Rendemen (%) Waktu Proses Nilai Kriteria Nilai Alternatif Peringkat Senyawa Geraniol R Waktu FMG 1 25,59 9,95 137,5 30 80,24 46,35 156,59 3 FMG 2 28,26 4,96 89 33,13 40 30 103,13 4 FMG 3 49,835 19,80 144,5 58,42 159,73 48,71 266,86 2 Residu 77,26 62,76 371 90,57 506,26 125,1 721,89 1 Bobot Kriteria 0.3 + 0.4 + 0.3 -

21 Senyawa geraniol semakin besar nilainya, maka nilai konsentrasi semakin meningkat tren positif, rasio rendemen semakin besar maka nilainya semakin murni tren positif, waktu proses semakin lama maka semakin tidak optimal tren negatif. Nilai alternatif hasil analisis dapat dilihat pada (Gambar 15).

Gambar 15 Nilai analisis CPI pada proses geraniol

Berdasarkan analisis CPI (Composite Performance Index) dapat dilihat pada gerafik nilai kedua perlakuan baik perlakuan ke-1 dengan tekanan 1-2 mBar dan perlakuan ke-2 dengan tekanan 0-1 mBar, nilainya begitu jauh perbedaannya, dapat disimpulkan bahwa perlakuan terbaik pada tekanan 0-1 mBar dengan nilai analisis tertinggi pada faraksi ke 4 dengan nilai alternatif 812,61.

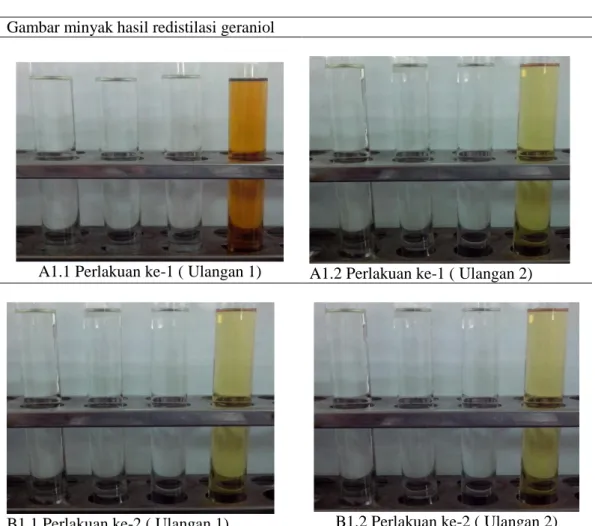

Penyebab sulitnya meningkatkan minyak geraniol pada fraksi residu adalah kerena minyak mudah terdekomposisi dimana senyawa geraniol tidak tahan terhadap suhu yang tinggi. Selain itu, tahapan proses distilasi yang panjang sehingga memperlama waktu proses yang menyebabkan minyak kontak dengan panas berlebih, sehingga minyak mengalami perubahan komposisi kimia senyawa geraniol yang disebabkan banyaknya rantai karbon yang putus. Sehingga diikuti dengan perubahan warna minyak dari warna putih bening menjadi kekuningan. Sifat Fisiko-Kimia Fraksi Kaya Rhodinol dan Geraniol

Analisis sifat fisiko-kimia hasil dari redistilasi fraksinasi dilakukan untuk mengetahui apakah produk yang dihasilkan telah memenuhi syarat Standar Nasional Indonesia (SNI) agar dapat diperdagangkan. Hasil analisis sifat fisiko- kimia rhodinol dapat dilihat pada (Lampiran 3a.1 dan 3a.2) dan geraniol dapat dilihat pada (Lampiran 5b.1 dan 5b.2).

Analisis warna merupakan salah satu parameter mutu minyak. Pengamatan terhadap warna minyak dilakukan secara visual menggunakan indera penglihatan secara langsung terhadap sampel minyak. Berdasarkan analisis warna pada penelitian rhodinol baik perlakuan ke-1 dan ke-2 setiap fraksi memiliki tingkat kecerahan yang berbeda, pada fraksi ke-1, ke-2 dan ke-3 memiliki warna cerah dengan sedikit kehijauan dan fraksi ke-4, ke-5, ke-6, dan ke-7 memiliki warna jernih cerah, sedangkan residu memiliki warna kuning gelap karena residu

156.59 103.13 266.86 721.89 187.16 104.25 285.97 812.61 0 100 200 300 400 500 600 700 800 900 FMG 1 FMG 2 FMG 3 Residu N ilai A lte rn ati f

22

merupakan fraksi terakhir yang tersisa di labu, yang berarti fraksi yang paling lama dipanaskan, membuat minyak terdekomposisi.

Nilai bobot jenis dipengaruhi oleh komponen-komponen kimia yang dikandung di dalamnya, Semakin banyak fraksi berat yang dikandung, maka bobot jenisnya semakin tinggi. Fraksi berat merupakan fraksi yang memiliki titik didih yang sangat tinggi. Nilai bobot jenis minyak ditentukan oleh komponen kimia yang terkandung di dalamnya. Semakin tinggi senyawa fraksi berat maka bobot jenis semakin tinggi. Senyawa rhodinol dengan rumus kimia kimia C10H20O dengan

bobot molekul 156,25 g mol-1 dan Geraniol dengan rumus kimia C10H18O dengan

bobot molekul 154,25 g mol-1. Menurut Othmer (1980) berat molekul berkorelasi positif dengan berat jenis dan indeks bias. Oleh karena itu semakin besar berat molekul suatu senyawa maka menghasilkan berat jenis dan indeks bias yang lebih besar. Hasil pengamatan bobot jenis pada pemurnian rhodinol pada fraksi ke-4 hingga fraksi ke-7 yaitu (0,870-0,886 gr) telah memenuhu standar SNI ( 0,870- 0,899) dan hasil analisis geraniol pada fraksi ke-1 hingga fraksi ke-4 yaitu (0,879-0,886) telah memenuhi standar SNl ( 0,870-0,899). Hasil analisis bobot jenis rhodinol dapat dilihat pada (Lampiran 3a.1 dan 3a.2) dan geraniol dapat dilihat pada (Lampiran 5b.1 dan 5b.2).

Indeks bias suatu zat yaitu perbandingan kecepatan cahaya dalam udara dengan kecepatan cahaya dalam zat tersebut. Indeks bias berguna untuk identifikasi suatu zat dan deteksi ketidakmurnian (Guenther 1987). Uji indeks bias dilakukan pada suhu 20oC. Baser dan Buchbauer (2010) menyatakan pengujian indeks bias

pada minyak atsiri umumnya dilakukan pada suhu 20oC. Uji indeks bias pada suhu diatas atau dibawah 20oC dapat dilakukan dengan menggunakan faktor koreksi. Menurut BIS (1996), faktor koreksi untuk indeks bias pada setiap perubahan suhu 1oC adalah 0,00041. Semakin banyak senyawa berantai karbon panjang dan semakin banyak ikatan rangkapnya, indeks biasnya semakin besar, karena fraksi berat membuat kerapatan semakin tinggi sehingga sinar yang datang dibiaskan mendekati garis normal. Pada pengukuran indeks bias rhodinol pada fraksi ke-4 hingga fraksi ke-7 (1,466-1,468) telah memenuhi standar SNI (1,466-1,477) dan hasil analisis geraniol (1,470-1,472) telah memenuhi nilai SNI (1,466-1,477) . Hasil analisis indeks bias rhodinol dapat dilihat pada (Lampiran 3a.1 dan 3a.2) dan geraniol dapat dilihat pada (Lampiran 5b.1 dan 5b.2).

Setiap jenis minyak atsiri memiliki kemampuan memutar bidang polarisasi cahaya ke arah kanan (detrorotary) dan ke arah kiri (levorotary), bila suatu media transparan dilewati cahaya terpolarisasi, maka cahaya tersebut mengalami pemutaran oleh struktur molekul dari bahan tersebut. Arah serta besarnya putaran tersebut sangat spesifik bagi setiap zat. Senyawa terpinil asetat bersifat putar kanan (+) sedangkan sineol memutar kekiri (-). Akibatnya rhodinol dan geraniol memiliki nilai negatif dan masih berada pada standar putaran optik SNI (06-0027-1987). Hasil analisis putaran optik rhodinol pada fraksi ke-4 hingga fraksi ke-7 ((-1,430

)-(-0,180)) telah memenuhi nilai SNI ((-110) – (+20)) dapat dilihat pada (Lampiran 3a.1 dan 3a.2). Analisis putran optik geraniol pada fraksi ke-1 hingga ke-4 ((-2,530) – (--0,150)) telah memenuhi nilai SNI ((-110) – (+20)) dapat dilihat pada (Lampiran 5b.1 dan 5b.2).

minyak dalam alkohol dipengaruhi oleh jenis dan konsentrasi senyawa yang dikandungnya. Menurut Heath (1978), minyak atsiri yang konsentrasi senyawa terpennya tinggi, sukar larut, sedangkan yang banyak mengandung senyawa

terpen-23 o mudah larut dalam etanol. Kelarutan suatu minyak dalam alkohol memberikan gambaran apakah suatu minyak mudah larut atau tidak. Semakin mudah larut suatu minyak dalam alkohol, minyak tersebut semakin banyak mengandung senyawa- senyawa polar. Senyawa polar pada umumnya mempunyai nilai dan banyak digunakan dalam pembuatan formula-formula obat maupun parfum. Kelarutan dalam alkohol merupakan nilai perbandingan banyaknya minyak atsiri yang larut sempurna dengan pelarut alkohol. Uji kelarutan rhodinol maupun geraniol keduanya larut dalam alkohol dengan perbandingan 1:1 (1 ml minyak banding 1 ml alkohol. Hasil analisis kelarutan dalam alkohol, untuk rhodinol dapat dilihat pada (Lampiran 3a.1 dan 3a.2) dan geraniol dapat dilihat pada (Lampiran 5b.1 dan 5b.2). Sebagian besar minyak atsiri mengandung sejumlah kecil asam bebas. Asam bebas tidak dikehendaki dalam minyak atsiri, karena asam sangat mudah berubah oleh reaksi oksidasi dari udara dan menyebabkan suatu minyak mengalami perubahan aroma. Bilangan asam dinyatakan sebagai jumlah miligram KOH 0,1 N yang digunakan untuk menetralkan asam lemak bebas yang terdapat dalam 1 g minyak. Analisis bilangan asam dapat menjadi satu cara untuk memantau seberapa jauh reaksi hidrolisis telah terjadi dan menentukan tingkat kerusakan akibat reaksi hidrolisis. Semakin tinggi bilangan asam menunjukkan semakin banyak asam lemak bebas yang terdapat dalam 1 g sampel. Semakin kecil kandungan asam dalam suatu minyak, semakin baik. Hasil analisis sifat fisiko-kimia rhodinol dapat dilihat pada (Lampiran 3a.1 dan 3a.2) dan geraniol dapat dilihat pada (Lampiran 5b.1 dan 5b.2).

SIMPULAN DAN SARAN

Simpulan

Rhodinol dan geraniol dari minyak sereh wangi dapat dipisahkan dengan metode distilasi fraksinasi vakum. Redistilasi rhodinol dan geraniol bertujuan untuk mempertajam hasil yang diperoleh menggunakan refluks (10:10) dengan refluks conditioning (10:1). Penggunaan distilasi fraksinasi vakum dengan rasio refluks 10:10, belum mendapatkan fraksi rhodinol dan geraniol (dari minyak sereh wangi) dalam jumlah optimum, namun fraksi rhodinol yang didapatkan sudah memenuhi standar IFRA, serta fraksi geraniol yang didapatkan juga sudah memenuhi SNI.

Pada redistilasi rhodinol didapatkan kondisi optimum pada tekanan 4-5 mBar. Sementara itu, pada redistilasi geraniol didapatkan kondisi optimum pada tekanan 0-1 mBar. Pada redistilasi rhodinol didapatkan laju alir optimum dengan total waktu distilasi 859 menit (1-2 mBar). Sementara itu, pada redistilasi geraniol didapatkan laju alir optimum dengan total waktu distilasi 296 menit (0-1 mBar). Analisis loss redistilasi rhodinol optimum 30,775 g (1-2 mBar) dan loss optimum redistilasi geraniol yaitu 15,740 g (0-1 mBar). Redistilasi rhodinol menghasilkan rhodinol tertinggi 80,97%, dengan nilai alternatif analisis CPI 627,15 (4-5 mBar). Redistilasi geraniol menghasilkan geraniol tertinggi 75,26% dengan nilai alternatif analisis CPI 812,61 (0-1 mBar). Berdasarkan analisis kandungan senyawa dan analisis sifat fisiko-kimia rhodinol dan geraniol telah sesuai dengan syarat SNI 06-0027-1987. Produk redistilasi rhodinol, begitu juga redistilasi geraniol yang dihasilkan pada penelitian ini sudah layak diperdagangkan di Indonesia.

24

Saran

Pada penelitian ini banyaknya fraksi menyebabkan kemurnian tidak optimal, perlu dilakukan penelitian lebih lanjut untuk mengoptimalkan kemurnian minyak rhodinol dan geraniol dengan proses distilasi fraksinasi vakum. Pengurangan jumlah fraksi perlu dilakukan, sehingga minyak rhodiniol dan geraniol dapat terambil dengan optimal.

DAFTAR PUSTAKA

[BIS] Bureau of Indian Standards. 1996. Indian Standard: Perfumery Materia Geraniol-Specification. New Delhi (IDN): BIS.

[IFRA] International Fragrance Association. 2007. Code of Practice, Standard on Rhodinol. Brussels: IFRA.

[SNI] Standar Nasional Indonesia. 1987. Standar Geraniol. Jakarta: Badan Standardisasi Nasional.

Agustian E, Sulaswatty A, Tasrif, Laksmono JA, Adilina IB. 2005. Pemisahan sitronelal dari minyak sereh wangi menggunakanakan unit fraksionasi skala bench. J. Tek 1nd Pert 17: 49-53.

Belsito D, Bickers D, Bruze M, Calow P, Greim H, Hanifin JM, Rogers AE, Saurat JH,Sipes IG, Tagami H. 2010. A safety assessment of non-cyclic alcohols with unsaturated branched chain when used as fragrance ingredients *The RIFM expert panel. Jurnal of food and chemical toxicology48: S1–S42

Beneti S. 2011. Fractionation of citronella (Cymbopogon winterianus) essential oil and concentrated orange oil phase by batch vacuum distillation. Journal of Food Engineering 102: 348–354.

Budi SH. 1992. Sereh Wangi Bertanam dan Penyulingan. Kanisius: Yogyakarta. Clausen CA, Mattson G. 1978. Principle of Industrial Chemistry. New York: John Wiley & Sons.

Cook TM, Cullen DJ. 1987. Diacu dalam Lestari, Retno Sri Endah. 2012. Perancangan Proses Fraksinasi Minyak Sereh Wangi dan Isolasi Sitronelal serta Kajian Kelayakan Finansial untuk Penerapannya di Industri [disertasi]. Bogor: Sekolah Pascasarjana, Institut Pertanian Bogor.

Guenther E. 1950. The Essential Oil Volume IV. New York: Van Nostrand Company Inc.

Guenther E. 1987. Minyak Atsiri Jilid I. Jakarta: Universitas Indonesia Press. Guenther E. 1990. Minyak Atsiri. Jilid IV b. Ketaren S, penerjemah. UI Press.

Jakarta.

Guenther E. 2006. Minyak Atsiri Jilid 1. Ketaren S, penerjemah. Jakarta: UI Press. Hardjono S. 1994. Kimia minyak sereh. Barkala Ilmiah 1: 23-50.

Heath HB. 1978. Flavor Technology: Profiles, Product, Applications. The AVI Publishing Co, Inc. Westport.

Kupiec T. 2004. Quality-Control Analytical Methods: Gas Chromatography. Int J Pharma Compound. 8(4): 305-309.

Lapczynski A, Bhatia SP, Letizia CS, Api AM. 2008. Fragrance material review on rhodinol. Journal of Food and Chemical Toxicology 46: S259–S262.