Lc;{kll cAlia!. セセL@ m.ak tak adaIaI. セ@

cIaj.a<

セセ[@,_Cfda

cAlia!. セ@ セ@(Udak

セNセIL@ m.ak セ@AiB^セ@ P"?

cIaj.a<

セ@ komu セ@ d.w.'cAlIa!.

セ@ Uu ?<'%""""".-n<> Uu セ@ セ@

cAlla!.S<:fia

セMセ@ .-'min セ@(Aa/..."....:

QセoI@セセォ、Nセセ@

P"fA. HMM,

セ@ Uu/I., kTャ^セ@

k...

セ@Ii....,,;.

UNTUK PULP RAYON

Oleh

SEREFINA FEBRIYANTI SINAGA

F 28.0295

1995

FAKULTASTEKNOLOGIPERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH pH DAN WAKTU PRAIDDROLISIS

PADA SERPIH KAYU DAUN LEBAR CAMPURAN

UNTUK

PULP RAYON

Oleh

SEREFINA FEBRIYANTI SINAGA

F 28.0295

SKIRPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

1995

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH PH DAN WAKTU PRAHIDROLISA PADA SERPIH KAYU DAUN LEBAR CAMPURAN

UNTUK PULP RAYON

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

SEREFINA FEBRIYANTI SINAGA F 28.0295

Dilahirkan pada Tanggal 9 Februari 1973

di Tanjungkarang

Disetujui,

I

Dr. R. Muljene

Serefina Febriyanti Sinaga F 28.0295. Pengaruh pH dan Waktu Prahidrolisis pada Serpih Kayu Daun Lebar Campuran untuk Pulp Rayon. Dibawah bim-bingan Muljono Judoamidjojo dan Ridwan Ahmad Pasaribu.

RINGKASAN

Bahan berserat yang sesuai sebagai bahan baku pulp rayon adalah serat kapas. Sayangnya produksi kapas dalam negeri dari tabun ke tahun selahl menurun. Serat rayon ini digunakan sebagai bahan baku tekstil, selopan dan bahan peledak. Salah satu usaha yang dilakukan untuk mengatasi hal tersebut adalah dengan pemanfaatan kayu hutan alam produksi yang sebagian besar terdiri dari kayu daun lebar sebagai bahan baku utama untuk industri rayon.

Tujuan penelitian adalah mempelajari peranan periakuan prahidrolisis pad a serpih kayu daun lebar campuran, menetapkan pH dan waktu prahidroli-sis optimum dan mempelajari kemungkinan pembuatan pulp rayon dari kayu daun lebar campuran tersebut. Analisis yang dilakukan adalah rendemen setelah prahidro-lisis, rendemen pulp belum putih, rendemen pulp putih, konsumsi alkali, bilangan kappa, derajat putih, selolosa alfa, kelarutan pulp dalam NaOH 10 persen dan 18 persen, viskositas, kadar abu, kadar silika dan kadar sari.

Rancangan percobaan yang digunakan adalah rancangan faktorial acak lengkap dengan faktor perlakuan pH larutan prahidrolisis (A) dan waktu prahidrolisis (B) dengan dua kali ulangan. pH larutan prahidrolisis terdiri clari tiga taraf (pH 4, pH 7 dan pH 10) dan waktu prahidrolisis terdiri dari tiga taraf (30 menit, 60 menit dan 90 menit). Perbandingan larutan prahidrolisis clengan serpih kayu adalah 4 : I, suhu maksimllm prahidrolisis 170"C. Perban-dingan larutan pemasak dengan serpih kayu adalah 4.5 : I, suhu maksimum

pema-sakan 170°C, waktu pemapema-sakan selama 4 jam clengan konsentrasi antrakinon O. I

persen dari bobot serpih kering oven. Pemutihan pulp clilakllkan dengan metoda C-E-D-E-D.

Berclasarkan uji statistik (01 = 5 %) menunjukkan bahwa pH lanltan

prahidrolisis berpengaruh sangat nyata terhadap rendemen prahidrolisis, konsumsi alkali, kadar silika dan berpengaruh nyata terhadap selulosa alfa,

kelarutan pulp dalam NaOH 10 persen, viskositas. Waktu prahidrolisis yang

cligunakan berpengaruh sangat nyata terhadap renclemen prahiclrolisis, kon-sumsi alkali, selulosa alfa, viskositas, dan berpengaruh nyata terhadap

kela-rutan pulp dalam NaOH 18 persen clan kadar abu. Interaksi keclua faktor

tersebut berpengaruh sangat nyata terhadap rendemen prahidrolisis, konsull1si alkali, viskositas, dan berpengaruh nyata terhadap rendemen pulp belum putih. kelarutan pulp dalam NaOH 10 persen clan kadar silika.

Perubahan pH larutan prahidrolisis clari asal11 sal11pai basa clan kenaikan waktu prahidrolisis (sal11pai batas optimum) cenderung menurunkan rendemen dan me-ningkatkan selulosa alfa pacla serpih kayu daun lebar campuran.

Dengan memperhatikan sifat pulp rayon yang dihasilkan clan persyaratan pulp rayon yang ditetapkan SII.1l63-84 ternyata kayu daun lebar campuran yang menga-lami perlakuan prahidrolisis pada pH 7 selama 90 menit clapat l11el11berikan pulp rayon yang memiliki selulosa alfa, kelarutan dalam NaOH 10 % dan 18 %. serta kaclar sari yang dihasilkan l11el11enuhi persyaratan tersebut. Sedangkan pada pH 4 dan pH 10, kayu daun lebar yang diolah ticlak dapat menghasilkan pulp yang memenuhi persyaratan SII. Hal ini disebabkan karena konsentrasi larutan pel11asak. yaitu NaOH clan antrakinon, yang digunakan dalal11 pemasakan masih terlalu renclall

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Allah SWT karena berkat rahmat

dan hidayah-Nya, penelitian dan skripsi ini dapat terselesaikan.

Penelitian ini dilaksanakan selama enam bulan, mulai bulan Desember sampai

dengan bulan Juli di Pusat Penelitian dan Pengembangan Rasil Rutan dan Sosial

Ekonomi Kehutanan Bogor.

Selama pelaksanaan Penelitian dan penyelesaian skripsi, penulis ban yak

mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu penulis

menyampaikan rasa terima kasih kepada :

1. Bapak Dr. R. Muljono Judoamidjojo, selaku Dosen Pembimbing Pertama yang

telah memberikan bimbingan kepada penulis,

2. Bapak Ir. Ridwan Ahmad Pasaribu, selaku Dosen Pembimbing II yang telah

memberikan bimbingan kepada penulis,

3. Keluarga Drs. MFS. Sinaga yang telah memberikan bantuan material dan spiritual

kepada penulis,

4. Bapak Dr. Ir. Jaban, selaku Kepala Pusat Penelitian dan Pengembangan Rasil

Rutan dan Sosial Ekonomi Kehutanan Bogor,

5. Seluruh karyawan Pusat Penelitian dan Pen gem bang an Rasil Rutan dan Sosial

yang turu! membantu.

Penulis menyadari bahwa dalam penulisan tulisan ini masih jauh dari

sel11pur-na, namun demikian penulis berharap sel110ga tulisan ini dapat berl11anfaat.

Bogar, September 1995 Penulis

DAFfARISI

Halaman

KATA PENGANTAR ... .

DAFTAR lSI... 1II

DAFTAR TABEL ... VI

DAFTAR GAMBAR ... VII

DAFTAR LAMPIRAN ... V1l1

1. PENDAHULUAN ... .

A. LATAR BELAKANG ... .

B. TUJUAN ... 2

C. RUANG LINGKUP ... 3

II. TINJAUAN PUSTAKA ... 4

A. SIFAT KAYU DAUN LEBAR CAMPURAN ... 4

1. Selulosa ... 6

2. Hemiselulosa ... 7

3. Lignin ... .... ... ... ... ... ... ... .... ... ... ... 8

B. PULP RAyON... 8

C. PEMBUATAN PULP RAYON ... 10

I. Prahidrolisis ... 10

III. BAHAN DAN METODA ... . 21

A. BAHAN DAN ALAT ... 21

1. Bahan Baku ... 2 1 2. Bahan kimia ... 21

3. Alat ... ... ')/ B. METODA PENELITIAN ... 22

1. Penlbuatan Pulp Rayon... GBIセ@ a. Pembuatan serpih ... . b. Proses prahidrolisis ... 23

c. Pemasakan ... 23

d. Pemlltihan ... 2)

2. Analisa Hasil Pulp Rayon... 25

3. Rancangan Percobaan ... ... ... ... 26

IV. HASIL DAN PEMBAHASAN ... 28

A. RENDE MEN ... 28

1. Rendemen Setelah Prahidrolisis ... 28

2. Rendemen Pulp Belum Putih ... 30

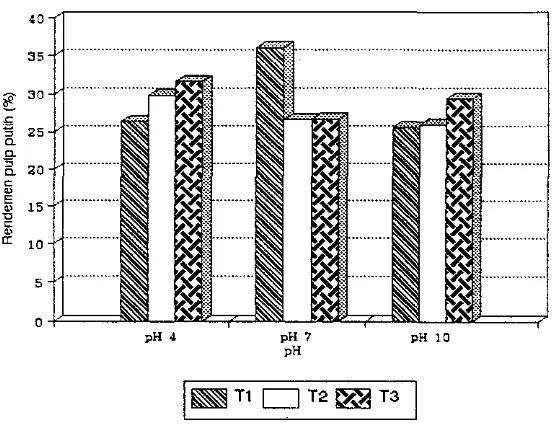

3. Rendemen Pulp Putih ... 3.\

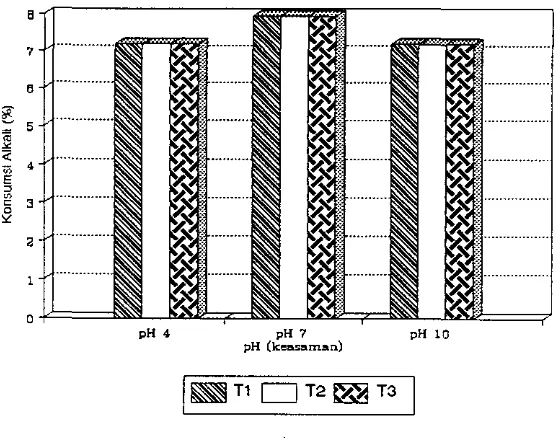

B. KONSUMSI ALKALI ... 35

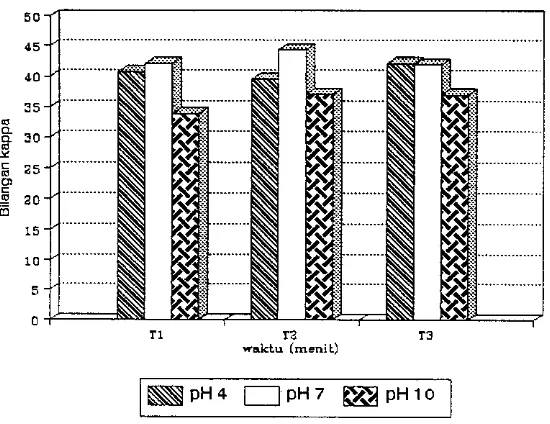

C. BILANGAN KAPPA ... 37

D. DERAJAT PUTIH ... 39

E. SELULOSA ALFA ... 41

F. KELARUTAN PULP DALAM NaOH 10 PERSEN 18 PERSEN ... ... ... ... ... 4.'

Lc;{kll cAlia!. セセL@ m.ak tak adaIaI. セ@

cIaj.a<

セセ[@,_Cfda

cAlia!. セ@ セ@(Udak

セNセIL@ m.ak セ@AiB^セ@ P"?

cIaj.a<

セ@ komu セ@ d.w.'cAlIa!.

セ@ Uu ?<'%""""".-n<> Uu セ@ セ@

cAlla!.S<:fia

セMセ@ .-'min セ@(Aa/..."....:

QセoI@セセォ、Nセセ@

P"fA. HMM,

セ@ Uu/I., kTャ^セ@

k...

セ@Ii....,,;.

UNTUK PULP RAYON

Oleh

SEREFINA FEBRIYANTI SINAGA

F 28.0295

1995

FAKULTASTEKNOLOGIPERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH pH DAN WAKTU PRAIDDROLISIS

PADA SERPIH KAYU DAUN LEBAR CAMPURAN

UNTUK

PULP RAYON

Oleh

SEREFINA FEBRIYANTI SINAGA

F 28.0295

SKIRPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

1995

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PENGARUH PH DAN WAKTU PRAHIDROLISA PADA SERPIH KAYU DAUN LEBAR CAMPURAN

UNTUK PULP RAYON

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusan Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

SEREFINA FEBRIYANTI SINAGA F 28.0295

Dilahirkan pada Tanggal 9 Februari 1973

di Tanjungkarang

Disetujui,

I

Dr. R. Muljene

Serefina Febriyanti Sinaga F 28.0295. Pengaruh pH dan Waktu Prahidrolisis pada Serpih Kayu Daun Lebar Campuran untuk Pulp Rayon. Dibawah bim-bingan Muljono Judoamidjojo dan Ridwan Ahmad Pasaribu.

RINGKASAN

Bahan berserat yang sesuai sebagai bahan baku pulp rayon adalah serat kapas. Sayangnya produksi kapas dalam negeri dari tabun ke tahun selahl menurun. Serat rayon ini digunakan sebagai bahan baku tekstil, selopan dan bahan peledak. Salah satu usaha yang dilakukan untuk mengatasi hal tersebut adalah dengan pemanfaatan kayu hutan alam produksi yang sebagian besar terdiri dari kayu daun lebar sebagai bahan baku utama untuk industri rayon.

Tujuan penelitian adalah mempelajari peranan periakuan prahidrolisis pad a serpih kayu daun lebar campuran, menetapkan pH dan waktu prahidroli-sis optimum dan mempelajari kemungkinan pembuatan pulp rayon dari kayu daun lebar campuran tersebut. Analisis yang dilakukan adalah rendemen setelah prahidro-lisis, rendemen pulp belum putih, rendemen pulp putih, konsumsi alkali, bilangan kappa, derajat putih, selolosa alfa, kelarutan pulp dalam NaOH 10 persen dan 18 persen, viskositas, kadar abu, kadar silika dan kadar sari.

Rancangan percobaan yang digunakan adalah rancangan faktorial acak lengkap dengan faktor perlakuan pH larutan prahidrolisis (A) dan waktu prahidrolisis (B) dengan dua kali ulangan. pH larutan prahidrolisis terdiri clari tiga taraf (pH 4, pH 7 dan pH 10) dan waktu prahidrolisis terdiri dari tiga taraf (30 menit, 60 menit dan 90 menit). Perbandingan larutan prahidrolisis clengan serpih kayu adalah 4 : I, suhu maksimllm prahidrolisis 170"C. Perban-dingan larutan pemasak dengan serpih kayu adalah 4.5 : I, suhu maksimum

pema-sakan 170°C, waktu pemapema-sakan selama 4 jam clengan konsentrasi antrakinon O. I

persen dari bobot serpih kering oven. Pemutihan pulp clilakllkan dengan metoda C-E-D-E-D.

Berclasarkan uji statistik (01 = 5 %) menunjukkan bahwa pH lanltan

prahidrolisis berpengaruh sangat nyata terhadap rendemen prahidrolisis, konsumsi alkali, kadar silika dan berpengaruh nyata terhadap selulosa alfa,

kelarutan pulp dalam NaOH 10 persen, viskositas. Waktu prahidrolisis yang

cligunakan berpengaruh sangat nyata terhadap renclemen prahiclrolisis, kon-sumsi alkali, selulosa alfa, viskositas, dan berpengaruh nyata terhadap

kela-rutan pulp dalam NaOH 18 persen clan kadar abu. Interaksi keclua faktor

tersebut berpengaruh sangat nyata terhadap rendemen prahidrolisis, konsull1si alkali, viskositas, dan berpengaruh nyata terhadap rendemen pulp belum putih. kelarutan pulp dalam NaOH 10 persen clan kadar silika.

Perubahan pH larutan prahidrolisis clari asal11 sal11pai basa clan kenaikan waktu prahidrolisis (sal11pai batas optimum) cenderung menurunkan rendemen dan me-ningkatkan selulosa alfa pacla serpih kayu daun lebar campuran.

Dengan memperhatikan sifat pulp rayon yang dihasilkan clan persyaratan pulp rayon yang ditetapkan SII.1l63-84 ternyata kayu daun lebar campuran yang menga-lami perlakuan prahidrolisis pada pH 7 selama 90 menit clapat l11el11berikan pulp rayon yang memiliki selulosa alfa, kelarutan dalam NaOH 10 % dan 18 %. serta kaclar sari yang dihasilkan l11el11enuhi persyaratan tersebut. Sedangkan pada pH 4 dan pH 10, kayu daun lebar yang diolah ticlak dapat menghasilkan pulp yang memenuhi persyaratan SII. Hal ini disebabkan karena konsentrasi larutan pel11asak. yaitu NaOH clan antrakinon, yang digunakan dalal11 pemasakan masih terlalu renclall

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Allah SWT karena berkat rahmat

dan hidayah-Nya, penelitian dan skripsi ini dapat terselesaikan.

Penelitian ini dilaksanakan selama enam bulan, mulai bulan Desember sampai

dengan bulan Juli di Pusat Penelitian dan Pengembangan Rasil Rutan dan Sosial

Ekonomi Kehutanan Bogor.

Selama pelaksanaan Penelitian dan penyelesaian skripsi, penulis ban yak

mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu penulis

menyampaikan rasa terima kasih kepada :

1. Bapak Dr. R. Muljono Judoamidjojo, selaku Dosen Pembimbing Pertama yang

telah memberikan bimbingan kepada penulis,

2. Bapak Ir. Ridwan Ahmad Pasaribu, selaku Dosen Pembimbing II yang telah

memberikan bimbingan kepada penulis,

3. Keluarga Drs. MFS. Sinaga yang telah memberikan bantuan material dan spiritual

kepada penulis,

4. Bapak Dr. Ir. Jaban, selaku Kepala Pusat Penelitian dan Pengembangan Rasil

Rutan dan Sosial Ekonomi Kehutanan Bogor,

5. Seluruh karyawan Pusat Penelitian dan Pen gem bang an Rasil Rutan dan Sosial

yang turu! membantu.

Penulis menyadari bahwa dalam penulisan tulisan ini masih jauh dari

sel11pur-na, namun demikian penulis berharap sel110ga tulisan ini dapat berl11anfaat.

Bogar, September 1995 Penulis

DAFfARISI

Halaman

KATA PENGANTAR ... .

DAFTAR lSI... 1II

DAFTAR TABEL ... VI

DAFTAR GAMBAR ... VII

DAFTAR LAMPIRAN ... V1l1

1. PENDAHULUAN ... .

A. LATAR BELAKANG ... .

B. TUJUAN ... 2

C. RUANG LINGKUP ... 3

II. TINJAUAN PUSTAKA ... 4

A. SIFAT KAYU DAUN LEBAR CAMPURAN ... 4

1. Selulosa ... 6

2. Hemiselulosa ... 7

3. Lignin ... .... ... ... ... ... ... ... .... ... ... ... 8

B. PULP RAyON... 8

C. PEMBUATAN PULP RAYON ... 10

I. Prahidrolisis ... 10

III. BAHAN DAN METODA ... . 21

A. BAHAN DAN ALAT ... 21

1. Bahan Baku ... 2 1 2. Bahan kimia ... 21

3. Alat ... ... ')/ B. METODA PENELITIAN ... 22

1. Penlbuatan Pulp Rayon... GBIセ@ a. Pembuatan serpih ... . b. Proses prahidrolisis ... 23

c. Pemasakan ... 23

d. Pemlltihan ... 2)

2. Analisa Hasil Pulp Rayon... 25

3. Rancangan Percobaan ... ... ... ... 26

IV. HASIL DAN PEMBAHASAN ... 28

A. RENDE MEN ... 28

1. Rendemen Setelah Prahidrolisis ... 28

2. Rendemen Pulp Belum Putih ... 30

3. Rendemen Pulp Putih ... 3.\

B. KONSUMSI ALKALI ... 35

C. BILANGAN KAPPA ... 37

D. DERAJAT PUTIH ... 39

E. SELULOSA ALFA ... 41

F. KELARUTAN PULP DALAM NaOH 10 PERSEN 18 PERSEN ... ... ... ... ... 4.'

G. VISKOSITAS PULP ... ... ... .... ... ... ... .... ... 47

H. KADAR ABU... 50

1. KADAR SlUKA... 52

J. KADAR SARI... 53

V. KESIMPULAN DAN SARAN... 56

A. KESIMPULAN ... 56

B. SARAN ... 57

DAFTAR PUSTAKA ... 58

Tabel 1.

Tabel 2.

Tabel 3.

Tabel 4.

Tabel 5.

Tabel 6.

Tabel 7.

Tabel 8.

Tabel 9.

Tabel

10.

Tabel II.

Tabel 12.

Tabel 13.

Tabel 14.

Tabel 15.

Halaman

Syarat pulp rayon biasa ... 9

Syarat pulp rayon menurut Casey (1979) ... 10

Rendemen setelah prahidrolisa ... 28

Rendemen pulp belum putih ... 31

Rendemen pulp putih

Konsumsi alkali pulp

33

35

Bilangan kappa pulp ...

:>7

Derajat putih pulp ... 40

Selulosa alfa pulp ... 4.'

Kelarutan pulp dalam NaOH 10 persen

Kelarutan pulp dalam NaOH 18 persen

44

46

Viskositas pulp ... 49

Kadar abu ... 50

Kadar silika ... 52

Kadar sari . . . .. . . 54

[image:22.595.89.503.150.517.2]Gambar I.

Gambar 2.

Gambar

3.

Gambar 4.

Gambar

5.

Gambar 6.

Gambar 7.

Gambar 8.

Gambar 9.

Gambar 10.

Gambar II.

Gambar 12.

Gambar 13.

Gambar 14.

Gambar IS.

Gambar 16.

DAFTAR GAMBAR

Halaman

Struktur kayu daun lebar campuran ... 5

Rumus bangun antrakinon ... 16

Mekanisme reaksi antrakinon

sebagai katalis pemasakan ... 17

Diagram rendemen pulp setelah

prahidrolisa ... 29

Diagram rendemen pulp belum putih ... 32

Diagram pulp putih ... 34

Diagram konsumsi alkali pulp... 36

Diagranl bilangan kappa pulp... 38

Diagram derajat putih pulp ... 40

Diagram selulosa alfa pulp... 42

Diagram kelarutan pulp dalam

NaOH 10 persen ... 45

Diagram kelarutan pulp dalam

NaOH 18 persen ... 47

Diagram viskositas pulp... 49

Diagram kadar abu pulp... 51

Diagram kadar silika pulp... 53

Diagram kadar sari pulp ... 55

VI!

I

Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran Lampiran

I. Jenis-jenis kayu yang digunakan ... .

2. Kondisi pemutihan ... .

3. Metoda analisa hasil pulp ... .

4. Hasil analisa pulp ... .

5. Analisa sidik ragam dan uji Duncan

rendemen prahidrolisa ... .

6. Analisa sidik ragam dan uji Duncan

rendemen pulp belum putih ... .

7. Analisa sidik ragam dan uji Duncan

rendemen pulp putih ... .

8. Analisa sidik ragam dan uj i Duncan

konsumsi alkali ... .

9. Analisa sidik ragam dan uji Duncan

bilangan kappa ... .

10. Analisa sidik ragam dan uji Duncan

derajat putih ... .

11. Analisa sidik ragam dan uji Duncan

selulosa alfa ... .

12. Analisa sidik ragam dan uji Duncan

kelarutan pulp dalam NaOH \0% dan 18%

13. Analisa sidik ragam dan uji Duncan

viskositas ... .

14. Analisa sidik ragam dan uji Duncan

kadar abu ... .

Lampiran 15. Analisa sidik ragam dan uji Duncan

kadar silika ... . 99

Lampiran 16. Analisa sidik ragam dan uji Duncan

kadar sari ... . 10.1

A. LATAR BELAKANG

Bahan berserat yang sangat sesuai digunakan sebagai bahan baku pulp

rayon adalah serat kapas, karen a serat kapas mengandung selulosa aHa tinggi,

sedangkan bahan bukan selulosa alfa yang dikandung rendah, sehingga

dimung-kinkan untuk memperoleh pulp yang dapat diterima sebagai bahan baku rayon.

Sayangnya produksi kapas dalam negeri dari tahun ke tahun selalu menurun.

sehingga industri rayon yang ada saat ini merasakan sangat sulit untuk

menda-patkan serat kapas dalam jumlah yang dibutuhkan secara kontinu dengan harga

yang dapat diterima oleh industri. Keadaan tersebut dan mengingat areal hutan

alam produksi yang luas dengan produksi kayunya yang cukup tinggi,

menil11-bulkan tekad pemerintah dan industriwan untuk menggunakan kayu sebagai

bahan baku utama bagi industri rayon yang telah ada maupun industri pulp rayon

yang akan didirikan.

Industriwan sampai saat ini masih belum ban yak menggunakan kayu yang

berasal dari hutan alam produksi sebagai bahan baku pulp rayon. Hal ini

dise-babkan karena pengkajian terhadap teknologi pengolahan yang sesuai untuk kayu

campuran yang berasal dari hutan alam produksi dan kualitas pulp rayonnya

belum ban yak dilakukan.

Kayu yang berasal dari hutan alam produksi umumnya adalah kayu daun

lebar yang mempunyai sifat heterogen, sehingga sifat kimia dan fisik kayu

tersebut juga berbeda. Untuk mendapatkan tingkat kematangan pulp yang relatif

sama diperlukan teknik pencampuran serpih kayu pada pembuatan pulpnya.

Hasil pemasakan campuran dari 15 jenis kayu daun lebar yang berasal dari

2

oleh P3HH (Pasaribu et aI., 1979) dengan menggunakan proses suI fat

menunjuk-kan bahwa campuran kayu dengan massa jenis 0.19 - 0.49 dapat memberimenunjuk-kan

pulp kraft yang baik, apabila dimasak dengan alkali aktif 16 - 18 persen. Untuk

memperoleh hasil yang sam a kayu campuran dengan massa jenis 0.50 - 0.79 dan

massa jenis 0.80 - 1.09 memerlukan alkali aktif 18 - 20 persen. Selain itu dapat

pula diolah dengan massajenis 0.19 - 0.79. Adapun pemasakan kayu campuran

dari setiap kelompok massa jenis dilakukan dengan sulfiditas 25 persen

perban-dingan serpih dengan larutan pemasak 1 : 4 suhu maksimum 170"C dan waktu

pemasakan selama duajam pada suhu maksimum.

Hal lain yang l1lenyebabkan kayu daun lebar sulit digunakan untuk bahan

baku pulp rayon dikarenakan kandungan kOl1lponen kil1lia dalam kayu daun

lebar terutama hel1liselulosa cukup tinggi yaitu berkisar 21 - 24 persen dan

lignin 21- 33 persen dari berat kayu kering (Vadil1licum Kehutanan Indonesia,

1976).

Keadaan di atas tersebut yang mendorong untuk dilakukannya penelitian

teknologi pengolahan kayu daun lebar campuran untuk pulp rayon. Kayu daun

lebar campuran yang digunakan untuk bahan baku penelitian adalah kayu daun

lebar dari hutan alal1l produksi yang akan dibangun l1lenjadi pengusahaan hutan

tanal1lan industri kayu pulp lIntuk kayu pertukangan. Penelitian ini diarahkan

terhadap kondisi prahidrolisis dari serpih kayll campuran sebelum diolah

l1lenja-di pulp rayon.

B. TUJUAN

I. Mel1lpelajari peranan perlakuan prahidrolisis pada serpih kayu dalln lebar

campuran sebelum serpih kayu campuran tersebllt dijadikan pulp rayon

cara mempelajari kandungan komponen kimia bukan selulosa (hemiselulosa,

lignin dan zat sari) dari serpih kayu daun lebar campuran hasil prahidrolisis

dan sifat pulp rayon yang dihasilkan.

2. Menetapkan pH dan waktu prahidrolisis yang optimum untuk kayu daun lebar

campuran, dengan mempelajari sifat-sifat pengolahan dan pulp rayon yang

diperoleh.

3. Mempelajari kemungkinan pembuatan pulp rayon dari kayu daun Iebar

campuran dengan cara mencampur berbagai jenis kayu daun lebar

berdasar-kan berat kering tanur yang sarna guna meningkatberdasar-kan efisiensi pengolahan

dan pemungutan kayu.

C. RUANG LINGKUP

Penelitian ini dilakukan untuk mengetahui pengaruh pH dan waktu

prahidro-lisis optimum dari serpih kayu daun lebar campuran yang mengandung

kompo-nen kimia bukan kayu terutama hemiselulosa dan zat sari dengan melakukan

pengukuran terhadap berbagai parameter yaitu rendemen pulp, bilangan kappa,

derajat putih, viskositas pulp, kadar alfa beta dan gama selulosa, kela- rutan

pulp dalam NaOH 10 per sen dan 18 persen, kadar abu dan silika, dan kadar

sari. Tahap-tahap penelitian yang dilakukan adalah (I) pembuatan serpih kayu

(2) perlakuan prahidrolisis (3) pemasakan (4) pemutihan (pengelantangan) (5)

II. TINJAUAN PUSTAKA

A. SIFAT KAYU DAUN LEBAR

Kayu daun lebar disebut dengan subklas Dicotyledone merupakan tanaman

penting sebagai sumber bahan baku industri (Sudrajat, 1979; Tantra, 1981).

Pada sel-sel kayu daun lebar terdapat pori (pembuluh) dan sel serabut (Tsoumis,

1976).

Pada jaringan kayu daun lebar terdapat sel-sel yang memiliki ukuran lebih

pendek dan pangkalnya lebih tajam daripada sel trakeid yang ban yak ditemukan

pad a jaringan kayu daun jarum. Menurut Titmus (1971), sel-sel ini disebut

seTal. Selanjutnya dikatakan bahwa kekuatan kayu ban yak tergantung pada

jumlah persentasi serat yang ada di dalam jaringan kayu daun lebar. Jaringan

kayu daun lebar dapat di lihat pada Gambar 1.

Menurut Lauer (1958), faktor nyata yang berpengaruh dalam pengolahan

kayu daun lebar campuran adalah bobot jenis kayu yang diolah. Bobot jenis

kayu sering dihubungkan dengan perbandingan kadar lignin, selulosa, dan

struk-tur anatomi kayu. Casey (1952) menambahkan bahwa bobot jenis kayu juga

berpengaruh terhadap sifat pulp yang dihasilkan. Pulp yang berasal dari kayu

daun lebar yang bobot jenisnya rendah (0.25-0.39) menghasilkan rendemen dan

sifat kekuatan pulp yang lebih balk dibandingkan dengan pulp yang berasal dari

kayu dengan bobot jenis tinggi (0.56-0.60).

Sifat kayu daun lebar yang sering menimbulkan masalah adalah sifat

heterogenitas jenis kayunya, sehingga sifat kimia dan fisik kayu daun Jebar

tersebut berbeda. Sifat kimia yang berbeda l1lenyebabkan variasi kadar selulosa,

hemiselulosa, lignin, dan zat ekstraktif antara satu jenis kayu dengan jenis kayu

pembulu

serabut

セセセセセ@

ェセイゥMェ。イゥ@

heterogenous

'G;imbar 1 セ@ J'aringan kayu daun 1ebar

(Kirk

andOthmer, 1982)

pelat skaliri

6

Komponen kimia utama yang terdapat pada kayu adalah selulosa,

hemi-selulosa, dan lignin. Selulosa merupakan bagian terbesar yang terdapat dalalll

kayu, yaitu antara 39 - 55 persen, kemudian lignin 18 - 33 persen, pentosan

21 - 24 persen, zat-zat ekstraktif 2 - 6 persen, dan abu 0.2 - 2 persen

(Martawi-jaya et al., 1981). Tingginya kadar pentosan menurut Vadimicum Kehutanan

Indonesia (1976) yang tidak lain adalah hemiselulosa menyebabkan sulitnya

kayu daun lebar digunakan untuk pulp rayon.

1. Selulosa

Selulosa adalah polilller linier dengan unit 8-0-glukopiranosa yang

berbobot molekul tinggi dan struktur teratur dan sebagai komponen utama

dinding sel kayu dan tanaman lainnya. Unit ulangan dari polimer selulosa

terikat melalui ikatan glikosida 8(1--

>

4). Keteraturan struktur selulosamenimbulkan ikatan hidrogen secara intramolekul dan intermolekul.

Molekul-molekul selulosa ini akan berikatan secara paralel dengan

jembatan hidrogen meillbentuk mikrofibril. Beberapa saling berikatan

membentuk makrofibril (Haigler di dalam Nevel dan Zeronian, 1985).

Bagian mikrotibril yang ban yak mengandung jembatan hidrogen antar

mole-kul selulosa bersifat sangat kuat dan tidak dapat ditembus dengan air disebut

dengan bagian berkristal. Sedangkan bagian yang lainnya yang sedikit atau

tidak sam a sekali mengandung jelllbatan hidrogen disebut bag ian amorf.

Struktur berkristal dari selulosa merupakan hambatan utama dalam proses

hidrolisis.

Hidrolisis asalll akan Illenyebabkan ikatan glikosida terputus. Hasil

salllping reaksi ini adalah pembentukan disakarida, karena adanya

Selulosa kayu diisolasi oleh beberapa fraksi antara lain abu, lignin,

furfural, alfa selulosa, beta selulosa dan gam a selulosa. Secara analitis fraksi

selulosa dapat dikatakan terdiri atas alfa, beta, dan gama selulosa (Casey,

1960). Selulosa alfa dapat digunakan sebagai penduga selulosa kayu yang

dapat menentukan kadar selulosa pada kayu atau penentuan tingkat kemurnian

selulosa dalam pulp.

2. Hemiselulosa

Hemiselulosa adalah senyawa yang heteropolisakarida yang berfungsi

sebagai pendukung dalam dinding sel. Hemiselulosa tersusun dari lima jenis

gula yaitu tiga heksosa (glukosa, manosa, dan galaktosa) dan dua pentosan

(xilosa dan arabinosa) serta dua asam uronat yaitu glukonat dan galakturonat

(Achmadi , 1989).

Pada kayu daun lebar, hemiselulosa tersusun dari glukoronoxylan

dengan kandungan xylan kurang lebih 15-30 persen dari volume kering kayll

dan glukomanan dengan kandungan 2-5 persen (Sjostrom, 1981). Achmadi

(1989) menambahkan bahwa ikatan xyloksida pada glukoronoxylan mudah

dihidrolisis, sedangkan an tara asam uronat dengan xylosa sangat tahan.

Ikatan monoksida pada glukomanan terhidrolisis lebih cepat daripada ikatan

glikosida. Ikatan pada hemiselulosa sangat rentan terhadap pemutusan efek

katalis berupa ion hidronium. Hidrolisis hemiselulosa akan menghasilkan

campuran beberapa gula sederhana yang sebagian besar berupa pentosa.

Kandungan pentosan di atas delapan persen dalam pulp akan

mengaki-batkan pulp tidak dapat diproses menjadi viskosa rayon, dan akan

8

3. Lignin

Lignin adalah polimer aromatik kompleks yang terbentuk melalui

polimerisasi tiga dimensi dari sinamil alkohol yang juga merupakan tunman

dari fenilpropana. Gugus fungsi sangat mempengaruhi reaktivitas lignin yang

terdiri dari hidroksil fenolik, hidroksil benzilik dan gugus karbonil.

Frekuen-sinya beragam sesuai dengan lokasi morfologis dari lignin.

Pada suasana asam lignin akan mengalami kondensasi yang men

yebab-kan bobot molekul lignin bertambah dan akhirnya mengendap (Achmadi.

1989).

B. PULP RAYON

Menurut SII (1984), pulp rayon adalah pulp yang termasuk klasitikasi pulp

alfa (pulp untuk konversi kimia), baik pulp alkali maupun pulp sulfit dari kayu

daun jarum atau kayu daun lebar yang digunakan sebagai bahan baku serat biasa.

Pulp mempunyai tingkat kemurnian selulosa yang tinggi dan digunakan

untuk pembuatan rayon yang dinamakan pulp dissolvinf!, (Thomass di dalam Britt,

1970).

Pulp dissolving sering digunakan untuk bahan baku rayon yang disebut pulp

rayon, selain itu pulp ini juga digunakan untuk pembuatan selopan, metil selulosa,

nitro selulosa, eti! selulosa, selulosa asetat dan turunan selulosa lainnya (Casey.

1980).

Syarat-syarat tertentu yang hanlS dipenuhi oleh pulp untuk rayon an tara lain

keragaman kualitas yang dapat dicapai dengan proses dissolving yang sempurna.

Faktor-faktor lain yang menentukan pulp rayon adalah kondisi proses, peralatan.

(1972), menambahkan bahwa stan dar kemurnian pulp untuk rayon dalam c1unia

perdagangan adalah selulosa alfa 91 - 93 persen, selulosa beta dan gama 6 - 10

persen, dan pentosan 2 - 3 persen.

Dalam memproduksi pulp rayon, komponen kimia yang diharapkan ada

dalam jumlah besar adalah selulosa alfa oleh karena itu pad a kayu daun lebar

komponen kimia bukan selulosa tersebut sebanyak mungkin harus dihilangkan

selama proses pengolahan. Hal ini disebabkan hemiselulosa dalam pulp rayon

tidak diinginkan, karena akan memberikan pengaruh kurang baik terhadap sifat

viskosa, mutu serat rayon, dan daya saring selama pembuatan rayon.

Usaha untuk meningkatkan kemurnian selulosa pulp rayon yang dibuat dari

kayu telah ban yak dilakukan, yaitu melalui optimasi berbagai peubah konclisi

pemasakan serpih kayu dalam proses sulfat atau proses alkali. Tetapi kemurnian

pulp rayon yang dihasilkan masih rendah, karen a sebagian besar hemiselulosa

masih terdapat di dalam pulp terutama hemiselulosa yang sifatnya tahan terhadap

degradasi alkalis (Alaudin, 1982).

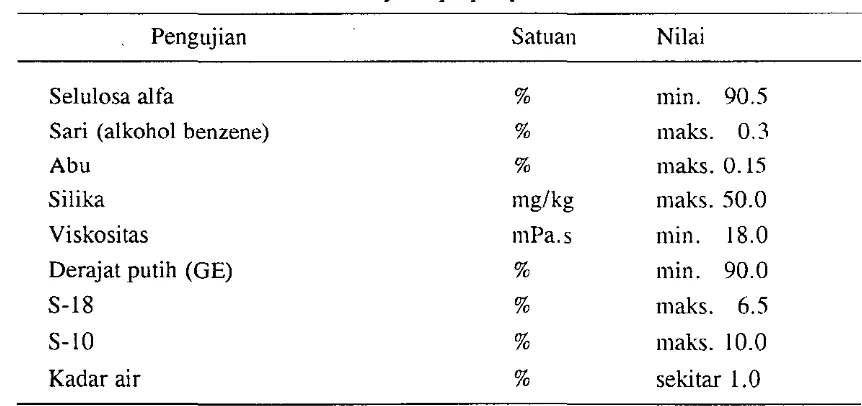

Tabel I. Syarat pulp rayon biasa

Pengujian Satuan

Selulosa alfa %

Sari (alkohol benzene) %

Abu %

Silika mg/kg

Viskositas mPa. s

Derajat putih (GE) %

S-IS %

S-IO %

Kadar air %

'Sumber : SII 1163-84

Nilai

mm. 90.5 maks. 0.3 maks.O.15 maks.50.0

l1un. 18.0

[image:34.597.85.516.467.670.2]10

Tabel2. Syarat pulp rayon menurut Casey (1979)

Pengujian Satuan Nilai

Selulosa alfa % m1l1. 88.0

Sari (alkohol benzene) % maks. 0.5

Abu % maks. 0.15

Pentosan % maks. 5.0

Lignin % maks. 0.1

Derajat putih % min. 85.0

C. PEMBUATAN PULP RAYON

Proses pembuatan pulp rayon meliputi beberapa tahap yaitu prahidrolisis.

pemasakan, dan pemutihan (pengelantangan).

1. Prahidrolisis

Pembuatan pulp untuk rayon akan diproses sedemikian rupa sehingga

diperoleh pulp dengan tingkat kemurnian selulosa yang tinggi. Untuk

menghasilkan pulp rayon dengan kemurnian yang tinggi seperti yang

dike-hendaki, maka pemasakan dengan proses sulfat, sulfit atau soda saja tidak

cUkup. Oleh karena itu diperlukan suatu perlakuan yaitu mengolah serpih

kayu melalui proses prahidrolisis sebelum dilakukan pemasakan. Adanya

proses tersebut menyebabkan serpih kayu menjadi lunak atau ll1engembang

sehingga ll1ell1udahkan penyerapan bahan kimia selama proses pell1asakan

(Alaudin, 1982). Selanjutnya Wenzl (1970) ll1enyatakan bahwa perlakuan

prahidrolisis dapat mengurangi rendemen serta kandllngan lignin dan akan

akan mengakibatkan perombakan hemiselulosa dan lignin serta terjadinya

perubahan struktur kimia dari kayu.

Menurut Richter (1956), kemampuan prahidrolisis untuk melarutkan

komponen kimia bukan selulosa (hemiselulosa dan lignin) sangat dipengaruhi

oleh kondisi yang dipakai, terutama suhu maksimum, waktu dan tingkat

keasaman (pH) larlltan prahidrolisis. Prahidrolisis dalam Sllasana asam

dengan menggunakan asam mineral seperti asam sui fat dan asam nitrat sesuai

untuk semlla jenis bahan baku berserat selulosa. Ritcher (1965)

menambah-kan bahwa prahidrolisis dengan asam amenambah-kan meningkatmenambah-kan tingkat kemurnian

selulosa pulp.

Prahidrolisis dapat dilakukan dengan media asam atau air. Hasil

pene-litian Syahputra (1991) menyatakan bahwa prahidrolisis dengan air

mengha-silkan rendemen, kadar selulosa alfa, derajat putih serta viskositas yang lebih

tinggi daripada dengan asam.

Pengunaan media air dalam proses prahidrolisis akan lebih

mengun-tungkan karen a lebih murah· dengan efek degradasi selulosa yang lebih kecil.

Hemiselulosa yang terombak dan terlarutkan terdiri dari gula bebas seperti

xylosa, galaktosa, arabinosa (Alaudin, 1982).

Prahidrolisis dengan cara merendam bahan berserat dalam air dengan

suasana netral dapat digunakan sebagai tingkat pendahuluan dalam pembuatan

pulp rayon atau pulp yang dilarutkan (dissolving pulp). Prahidrolisis dengan

cara ini sesuai untuk digunakan pad a bahan berserat yang mengandung

banyak gugus asetil (Bewagan dan Faulmino, 1978).

Hasil penelitian Nelson (1976) menyimpulkan bahwa prahidrolisis

12

kayu pinus memberikan hasil yang memuaskan karena pulp rayon yang

diperoleh mengandung selulosa alfa tinggi, sedangkan hemiselulosa dan resin

yang dikandung pulp rayon rendah, Pembahan tingkat keasaman

prahidroli-sis dari suasana asam sampai basa cenderung meningkatkan rendemen dan

menumnkan selulosa alfa dan hemiselulosa.

Wenzl (1970) menambahkan bahwa variabel yang mempengaruhi

prahidrolisis adalah suhu dan waktu. Peningkatan suhu dan lamanya waktu

pada perlakuan prahidrolisis akan meningkatkan kadar selulosa alfa, tetapi

kandungan pentosan dan rendemen pulp akan menurun. Rydhlom (1965)

menambahkan bahwa kenaikan waktu prahidrolisis pada suhu prahidrolisis

akan meningkatkan laju perombakan komponen kimia kayu.

Alaudin (1984), telah melakukan analisis serpih kayu Accasia

auriculi-formis dengan cara merendam serpih kayunya di dalam air pada suhu

maksi-mum 160"C dan 170"C dan waktu perendaman pada SUllll tersebut

bervaria-si. Hasil penilitian menunjukkan bahwa dengan adanya perpanjangan waktu

prahidrolisis 30 menit atau 60 men it maka rendemen pulp akan menjadi lebih

rendah, tetapi kandungan selulosa alfa dan viskositas pulp meningkat, karena

semakin ban yak hemiselulosa dan bahan bukan selulosa lain yang larut.

Apabila proses prahidrolisis dilakukan pada suhu di atas 160 "C atau 170 "C

dengan waktu yang lebih lama, maka pulp yang akan diperoleh mengandung

selulosa alfa yang makin rendah, karen a terjadi degradasi selulosa yang

makin banyak. Ryhdolm (1965) menambahkan bahwa pengaruh waktu pada

prahidrolisis berhubungan erat dengan suhll prahidrolisis. Waktll

Alaudin (1984), telah melakukan analisis bahwa pada dasarnya

prahi-drolisis akan mengakibatkan perombakan hemiselulosa dan lignin serta

terja-dinya perubahan struktur kimia dari kayu. Hemiselulosa yang terombak dan

terlarutkan terdiri atas gula-gula pentosan, heksosan baik dalam bentuk

polimer ataupun gula bebas seperti xylosa, galaktosa, arabinosa dan lain-lain

(Parekh et aI., 1977).

2. Pemasakan

Tujuan dari pemasakan campuran adalah untuk memanfaatkan kayu

daun lebar campuran tropis yang terdiri dari ban yak jenis dan bersifat

hetero-gen sebagai bahan baku pulp (Sachur, 1966).

Sifat bahan baku dan variabel proses pemasakan dapat memnpengaruhi

rendemen, komposisi kimia, dan sifat fisik lembaran pulp yang dihasilkan.

Sifat bahan baku meliputi jenis kayu, massa jenis, umur pohon, lama

pe-nyimpanan, dan ukuran serpih. Sedangkan variabel proses meliputi

perban-dingan antara larutan pemasak dengan bobot serpih, konsentrasi alkali aktif,

sulfiditas, suhu dan waktu pemasakan (Clayton, 1969).

Libby (1962) mengatakan bahwa waktu pemasakan yang terlalu lama

dari waktu optimum akan menyebabkan adanya degradasi selulosa yang

semakin besar. Semakin lama pemasakan, rendemen pulp yang dihasilkan

semakin keciL

MenUfut Swartz dan Mac Donald (1962) perbedaan jenis kayu

menye-babkan perbedaan terhadap kualitas pulp yang dihasilkan. Contohnya

hu-bungan antara jenis kayu dan pemasakan, jenis kayu yang mempunyai massa

14

Proses pemasakan pulp secara kimia dapat dilakukan dengan proses

sui fat, sui fit, soda dan soda antrakinon. Proses soda merupakan proses

pemasakan secara kimia yang tertua. Proses ini hanya menggunakan soda

kaustik dalam proses pemasakan bahan (Bryce, 1980). Casey (1980)

menya-takan bahwa alkali dipakai oleh bahan untuk bereaksi dengan lignin,

melarll!-kan karbohidrat, bereaksi dengan bermacam-macam asam organik yang

terdapat dalam kayu, bereaksi dengan resin dalam kayu dan sebagian

diuap-kan oleh sera!. Alkali harus ada selama pemasadiuap-kan, kekurangan bahan killlia

tersebut akan lllenghasilkan pulp yang berwarna gelap sehingga sulit untllk

diputihkan.

Menurut Casey (1964), faktor terpenting dalam proses alkali adalah

konsentrasi larutan pemasak. Peningkatan konsentrasi lllenyebabkan

pe-ningkatan laju delignifikasi dan juga mengakibatkan efek pengpe-ningkatan

la-rutan selulosa. Konsentrasi alkali aktif terhadap berat kayu yang sering

dipakai berkisar 15 sampai 18 persen. Peningkatan konsentrasi terlalll tinggi

menyebabkan serangan terhadap selulosa lebih besar dari lignin, sehingga

menurllnkan rendemen dan kekuatan pulp serta kebutuhan pellllltihan

me-ningkat.

Proses soda tidak menguntungkan untuk lllemasak kayu daun [ebar

campuran, tetapi dengan pengolahan sejenis hampir semua jenis kayu dapa!

diolah menjadi pulp. Kelemahan dari proses ini adalah delignifikasi rendah

dibandingkan dengan sulfat dan sulfit sehingga menghasilkan rendemen yang

rendah.

Casey (1980), proses sulfat mempunyai beberapa kelebihan

diban-dingkan dengan proses lainnya. Keuntungan penggunaan proses sulfat adalah

yang baik, fleksibel terhadap jenis bahan baku (kayu), ekonomis dalam

penggunaan bahan pemasak, degradasi selulosa minimum sehingga

diper-oleh rendemen yang tinggi, dan biaya proses lebih rendah. Kelemahan

proses sulfat yaitu pulp yang dihasilkan berwarna gelap karena adanya sulfur

serta menimbulkan bau yang kllrang enak dan membutuhkan pemutih yang

lebih ban yak.

Rendemen, komposisi kimia, dan sifat fisik lembaran pulp sulfat

dipen-garuhi oleh sifat bahan baku dan pellbah pada proses pemasakan. Sifat bahan

baku adalah jenis, bobot jenis, llmur penyimpanan dan dimensi chip.

Se-dangkan peubah prosesnya adalah rasio antara larutan pemasak dengan bobot

serpih, konsentrasi alkali aktif, sulfiditas serta suhu dan waktu pemasakan

(Clayton, 1969).

Untuk meningkatJan delignifikasi dari soda (NaOH), maka dalam

proses soda ditambahkan suatu bah an kimia yang selektif terhadap lignin

misalnya antrakinon (Casey, 1980). Selanjutnya proses tersebut disebut

dengan proses soda antrakinon.

Proses soda antrakinon adalah proses pembuatan pulp yang

mengguna-kan soda sebagai larutan pemasak ditambah dengan antrakinon sebagai

katalis.

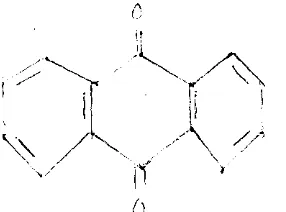

Holton (1978) menyatakan bahwa antrakinon adalah senyawa organik

yang berfungsi sebagai katalis yang dapat mempercepat laju delignifikasi

dalam pembuatan pulp dengan proses alkali. Menurut Fullerton (1979).

antrakinon berupa bubuk berwarna ktll1ing berbentuk rhombis dengan

sino-nim nama kimia difenilenaketon, memiliki titik didih dan titik cair tinggi.

tidak mudah menguap, tidak larut dalam air dan sebagian besar pelarut

16

Gambar 2. Rumus bangun antrakinon

Menurut Cameron (1992), antrakinon adalah suatu bahan penambah

dalam pembuatan pulp yang dapat meningkatkan rendemen. Keuntungan

yang dapat diperoleh adalah menghemat pemakaian bahan kimia,

memperce-pat proses delignifikasi dan meningkatkan beberapa sifat fisik lembaran pulp

yang dihasilkan, serta mengurangi pencemaran lingkungan yang ditimbulkan,

berupa bau, karen a dapa mengurangi emisi sulfida. Maties (1981)

menyata-kan juga bahwa antrakinon dapat meningkatmenyata-kan laju delignifikasi dan mampu

mengurangi kerusakan selulosa akibat serangan bahan kimia pemasak.

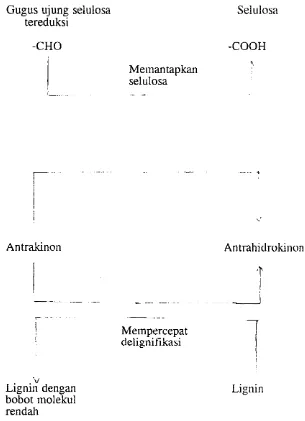

Menurut Lowendahl dan Samuelson (1978), antrakinon akan

mengok-sidasi gugus ujung rantai selulosa dan hemiselulosa sehingga membentuk

gugus asam aldonat yang lebih stabil dari serangan alkali. Dengan demikian

selulosa dan hemiselulosa menjadi lebih mantap.

Casey (1980) menyatakan bahwa penambahan antrakinon dalam lanltan

pemasak pada proses soda dalam jumlah yang rendah yaitu 0.05 - 0.10

persen akan menghasilkan peningkatan laju delignifikasi, rendemen pulp serta

sifat kekuatan pulp yang hampir sam a dengan yang diperoleh dengan proses

sui fat.

Menurut Syodolm dan Wikblat (1980) pemakaian antrakinon 0.5 persen

[image:41.595.243.386.70.176.2]kappa. Pada bilangan kappa yang sama, penambahan antrakinon

menyebab-kan rendemen meningkat, sedangmenyebab-kan pemakaian alkali dan waktu pemasamenyebab-kan

berkurang.

Gugus ujung selulosa tereduksi

-CHO

,---I

I

I

Antrakinon

r

!

v

Lignin dengan bobot molekul rendah

Memantapkan selulosa

Mempercepat delignitikasi

Selulosa

-COOH

--- -

..

Antrahidrokinon

1

I

iLignin

[image:42.595.160.465.175.596.2]18

3. Pemutihan (Pengelantangan)

Pemutihan merupakan proses penghilangan lignin dari serpih kayu daun

lebar campuran yang telah mengalami proses prahidrolisis dan proses

pema-sakan. Pemutih tidak akan dapat berhasil dengan hanya menggunakan satli

atau dua tingkat saja, dan jika diberi zat pemutih yang berlebihan, maka

derajat putih yang dicapai tidak seimbang dengan kerusakan yang

diakibat-kannya. Hal ini terutama disebabkan oleh lignin dalam pulp yang sukar lanlt

dalam air, bahkan setelah melalui proses klorinasi masih sukar larut

(Puslit-bang Hasil Hutan, 1982).

Proses pemutihan bertujuan untuk memperbaiki warna pulp yang asli

dan untuk mendapatkan kemurnian seTal. Dengan kata lain tujuan pemutihan

adalah untuk memproduksi pulp putih yang berwarna stabil terhadap

sifat-sifat fisik dan kimia pulp (Siagian, 1989).

Menurut Siagian (1989), kondisi umum yang penting di dalam proses

pemutihan pulp adalah jumlah bahan kimia pemutih yang digunakan,

konsis-tensi pemutih, waktu dan suhu pemutih.

Proses pemutihan yang digunakan untuk pembuatan pulp rayon adalah

pemutihan bertingkat lima yaitu klorinasi (C), ekstraksi I (E), klordioksida

(D), ekstraksi II (E). klordioksida (D) dan diakhiri dengan pengasaman

(Siagian, 1989).

a. Klorinasi

Tahap klorinasi bertujuan untuk melarutkan lignin, bahan-bahan

organik berwarna serta sisa-sisa yang tidak diinginkan yang terdapat pacla

seraL Bahan kimia yang digunakan pada tahap ini adalah klor yang

yang akan diputihkan. Terlalu banyak klor yang digunakan menyebabkan

timbulnya serangan yang hebat terhadap karbohidrat sehingga akan

menghasilkan rendemen dan kekuatan fisik yang rendah. Sebaliknya

terla-lu sedikit klor, maka pulp sulit untuk diputihkan (Loras, 1980).

b. Ekstraksi alkali

Ekstraksi alkali merupakan pelarutan dari hasil reaksi pada tahap

klorinasi ataupun dengan hipoklorit. Ekstraksi alkali berfungsi untuk

menetralkan suasana asam dan melarutkan hasil dekomposisi lignin yang

telah terurai pada tahap klorinasi (Siagian, 1989). Ryhdolm (1965)

menambahkan bahwa ekstraksi alkali juga bertujuan untuk menghilangkan

senyawa-senyawa resin yang sulit larut pad a tahap klorinasi, khususnya

pulp yang berasal dari kayu daun lebar.

Bahan kimia yang digunakan sebagai pelarut pada tahap ekstraksi

alkali adalah natrium hidroksida (NaOH).

c. Klordioksida

Pemutihan dengan klordioksida umumnya dilakukan pada konsistensi

10 - 12 persen, pH 3 - 5. Jika dipakai pada lahap pertama dari pemutihan

bertingkat, penggunaan senyawa klordioksida dilakukan pada suhll rendall.

Jika dipakai diantara tahapan pemutihan atau tallap akhir pemutihan

digu-nakan suhu 60-80°C atall optimum pad a suhu 70"C; waktu reaksi 3 - 5

jam (Siagian, 1989).

Selanjutnya Rapson (1970) menyatakan bahwa penggunaan

klordiok-sida lebih menguntungkan daripada hypoklorit karena reaksi lebih selekti f

20

Pada proses pemutihan tahap terakhir yang dilakukan adalah

penga-saman baik dengan Hel, asall1 cuka, asall1 oksalat atau SO" dengan tujllan

untuk melarutkan ion-ion logam baik yang berasal dari pulp maupun

peralatan selama proses dan untuk kestabilan pemutihan. Air yang

digu-nakan baik untuk pell1utihan maupun pencucian harus yang telah diludigu-nakan

(soft-water) dan dengan pH 6. Bila pH air terutall1a untuk pencucian

terakhir keadaannya netrallebih-Iebih alkali. maka sebagian ion loga1l1

A. BAHAN DAN ALAT

1. Bahan Baku

Bahan baku utama yang digunakan adalah kayu daun lebar campllran

terdiri dari kurang lebih 15 jenis kayu yang berasal dari areal hutan alam

produksi yang terletak di Tapanuli Utara propinsi Sumatera Utara

(Lam-piran 1.)

2. Bahan Kimia

Bahan kimia yang digunakan untuk prahidrolisis, pemasakan dan

pemlltih-an adalah asam sui fat (H2S04), air, natrium hidroksida (NaOH), antrakinon

(AQ), klor (CI2), asam klorida (HCI).

Bahan kimia yang digunakan untuk analisis pulp adalah untuk pulp yang

belum putih dilakukan penentuan bilangan kappa dengan menggunakan

larut-an asam sulfat (H2S04) 4 N; KMN0

4 0.1 N, KIlO persen dan larutan kanji

0.2 persen; untuk pulp yang telah diputihkan dilakukan analisa kimia kadar

selulosa alfa dengan menggunakan larutan NaOH 8.3 persen dan 17.5 persen,

CHJCOOH 2 N, H2S04 pekat, K1Cr207 0.4 N, Na2SPJ 0.1 N, NaOH

0.5 N, KI dan larutan kanji 0.5 persen. Penggunaan NaOH 10 persen dan 18

persen untuk menentukan kelarutan pulp.

Pada pengujian viskositas pulp digunakan larutan kuprietilen diamin

N, untllk penetapan kadar sari digunakan larlltan alkohol benzene dan

22

3. Alat

Peralatan yang digunakan dalam penelitian meliputi peralatan pembuatan

pulp dan peralatan penganalisaan pulp. Peralatan pembuatan pulp yang

digunakan adalah golok, pH meter, rotary digester, pengukur waktu,

ter-mometer. Sedangkan a1at untuk penganalisaan pulp meliputi oven, tanur.

soxhlet, pemanas listrik termometer, viskosimeter, erlenmeyer, wadah

pencuci, saringan, gelas ukur, timbangan, tabung reaksi, cawan porselen.

B. METODA PENELITIAN

Metoda yang digunakan dalam penelitian meliputi metoda pembuatan pulp

rayon dan metoda analisis hasil pulp rayon. Pembuatan pulp rayon yang

dilaku-kan adalah pembuatan serpih, proses prahidrolisis, pemasadilaku-kan dan pemutihan

(pengelantangan). Sedangkan analisis hasil pulp yang dilakukan adalah rendemen

prahidrolisis, rendemen pulp belum putih, rendemen pulp putih, konsumsi alkali,

bilangan kappa (TAPPI T 236 m-60 U 245), derajat putih, selulosa alfa

(SII.0443-81), kelarutan pulp dalam NaOH 10 per sen dan 18 persen

(SII.1294-85), viskositas (SII.1l57-84), kadar abu dan silika (SII.1292-85) serta kadar sari

(SII.1293-85).

1. Pembuatan Pulp Rayon

a. Pembuatan serpih

Dolok kayu yang digunakan untuk pembuatan pulp dikuliti dan

dijacli-kan lempengan. Lempengan kayu yang telah dikuliti sebagian dijaclidijacli-kan

serpih dengan ukuran seragam, yaitu panjang 2 - 3 cm, lebar 1.5 - 2 cm,

Serpih kayu dari setiap jenis kemudian dihamparkan dalam ruangan

hingga mencapai kadar air keseimbangan kering udara kurang lebih satu

minggu, dan dicampur, kemudian secara acak diambil contoh serpih kayu

sebanyak dua kali 30 gram untuk penentuan kadar air yang digunakan

untuk pengukuran bobot jenis.

b. Proses prahidrolisis

Proses prahidrolisis serpih kayu daun lebar campuran dilakukan

dengan menggunakan media asam sulfat pad a pH 4, air lunak pada pH 7

dan natrium hidroksida pada pH 10 di dalam rotary digester.

Proses prahidrolisis pad a berbagai derajat keasaman dilakukan pada

kondisi suhu maksimum 170"C selama 30 menit, 60 menit, dan 90 menit

dengan nilai banding ka yu dan larutan 1 : 4. Sedangkan waktu pemasakan

dan suhu ruang ke suhu maksimum pemasakan tersebut diatur sekitar

1.5-2 jam.

Proses prahidrolisis pada setiap kombinasi perlakuan derajat keasaman

(pH 4, pH 7, dan pH 10) serta waktu pada suhu maksimum (30 menit, 60

menit, dan 90 menit) masing-masing dilakukan dua kali ulangan.

Setelah proses prahidrolisa serpih kayu diambil dicuci sampai bebas

larutan prahidrolisis dan dilakukan penentuan kadar air serpih serta

rendemen serpih yang telah mengalami prahidrolisis.

c. Pemasakan

Serpih kayu daun lebar campuran dari hasil uji prahidrolisis diolah

menjadi pulp melalui pemasakan dengan proses soda antrakinon dengan

24

serpih kayu dan larutan pemasak adalah I : 4.5; suhu maksimum 170"C

selama dua jam dan tekanan 9 - 10 atm; waktu dari suhu ruang sampai

suhu maksimum selama dua jam; antrakinon yang digunakan mempunyai

konsentrasi 0.1 persen dari be rat serpih kering oven. Proses pemasakan

dilakukan di dalam rotary digester, yang telah dibersihkan sebelumnya.

Setelah dua jam mencapai suhu maksimum pemasakan dihentikan,

klep dibuka untuk menghilangkan tekanan dan udara panas. Kemudian

pulp dikeluarkan dari digester dan dilakukan pencucian sampai bebas

alkali serta dilakukan penyaringan pulp. Kadar air dan rendemen pulp

ditentukan.

Pembuatan larutan pemasak dan bahan baku kering oven 4.5 : I .

Larutan yang digunakan dalam pemasakan serpih adalah NaOH.

Kebutu-han NaOH dapat ditentukan dengan perhitungan sebagai berikut:

dimana :

Volume NaOH (ml) = _ _ GMGaGMGxcANNNNAiセNRZZNNZZY」NNZxGMGMMGwMGMMM⦅@ X 100

B

A = alkali total (% sebagai NaOH)

B

=

konsentrasi NaOH (graml1iter)W = berat bahan baku kering oven

Jumlah air yang ditambahkan dapat ditentukan dengan perhitungan

sebagai berikut :

dimana:

M = jumlah larutan pemasak

VI = volume NaOH (ml)

V 2

=

jumlah air dalam bahan (ml)Larutan pemasak dibuat dengan mencampurkan larutan NaOH

dengan air sesuai dengan jumlah yang telah ditentukan pada proses soda

antrakinon, antrakinon yang digunakan berupa kristal dengan rU1l1US

molekul CI4H7NaO,.5H20. Perbandingan antrakinon yang digunakan

adalah O. 1 persen bobot kering ka yu.

d. Pemlltihan (Pengelantangan)

Pulp yang dihasilkan dari pemasakan kemudian diputihkan

(dike-lantang) dengan tahapan C-E-D-E-D-pengasaman. Klorinasi dengan

menggunakan air klor, ekstraksi perta1l1a dan kedua 1l1enggunakan

natri-um hidroksida, oksidasi perta1l1a dan kedua menggunakan klordioksicla

dan pengasaman menggunakan asam klorida.

Pad a setiap akhir tingkat pemutihan (pengelantangan) dilakukan

pencucian pulp sampai bebas bahan pemutih. Pemutihan pulp dilakukan

pada sa!u kondisi tahapan C-E-D-E-D dan dilakukan dua kali ulangan.

Tahap pemutihan dapa! dilihat pada La1l1piran 2.

2. Allalisa Hasil Pulp Rayon

26

3. Rallcallgall Percobaall

Rallcangan percobaan yang digunakan adalah rancangan percobaan

faktorial dengan pola acak lengkap 3 X 3 X 2. Faktor perJakuan adalah

: faktor A (derajat keasaman) dengan taraf A.l (pH 4); A.2 (pH 7); A.3 (pH

10) serta faktor B (waktu pada suhu maksimum prahidrolisis) dengan tarat"

B.I (30 menit); B.2 (60 menit); B.3 (90 menit). Setiap kombinasi perlakuan

dilaksanakan dua kali ulangan.

Model umum rancangan percobaan yang dilakukan adalah :

dil11ana :

f1.

A

,

B. J

AB..

'.I

= nilai pengal11atan akibat pengaruh derajat keasal11an prahidrolisis

pada taraf ke-i dan waktu prahidrolisis pada taraf ke-j pada ulang-an ke-k

= nilai rata-rata umum

= pengaruh faktor derajat keasal11an prahidrolisis pada taraf ke-i

= pengaruh faktor waktu prahidrolisis pada taraf ke-j

= pengaruh interaksi yang teljadi antara derajat keasal11an pada taraf

ke-i dan waktu prahidrolisis pada taraf ke-j

= pengaruh sisa yang diakibatkan oleh kekeliruan eksperimen ke-k

dalal11 kOl11binasi perlakuan (ij)

1=1,2,3

j = 1,2,3

Untuk menguji pengaruh dari faktor derajat keasaman prahidrolisis.

faktor waktu pad a suhu maksimum prahidrolisis dan interaksi kedua faktor

terhadap respon digunakan kriteria uji-F melalui penggunaan analisa

keraga-man. Sedangkan untuk mengetahui perbedaan antar perlakuan derajat

keasaman atau faktor perlakuan waktu prahidrolisis serta interaksi perlakllan,

maka dilakllkan llji beda jarak rata-rata an tar perlakllan (Duncan's Multiple

IV. HASIL DAN PEMBAHASAN

Pulp rayon disebut jU'ga dengan pulp dissolving adalah pulp dengan tingkat

kemurnian selulosa tinggi dan digunakan untuk pembuatan rayon. Oleh karena itu

dalam pembuatannya yang diutamakan adalah kandungan selulosa, terutama selulosa

alfa, yang dihasilkan tinggi walaupun rendemen dari pulp tersebut rendah.

Perbedaan pulp rayon dengan pulp kertas adalah adanya suatu proses sebelum

pemasakan dengan larutan pemasak baik berupa sulfat, suitit atau soda yang dikenal

dengan proses prahidrolisis. Proses prahidrolisis ini menyebabkan serat serpih kayu

mengembang sehingga memudahkan dalam penyerapan larutan pemasak pada waktu

pemasakan yang dapat memudahkan lignin dan bahan-bahan bukan selulosa larut.

A. RENDEMEN

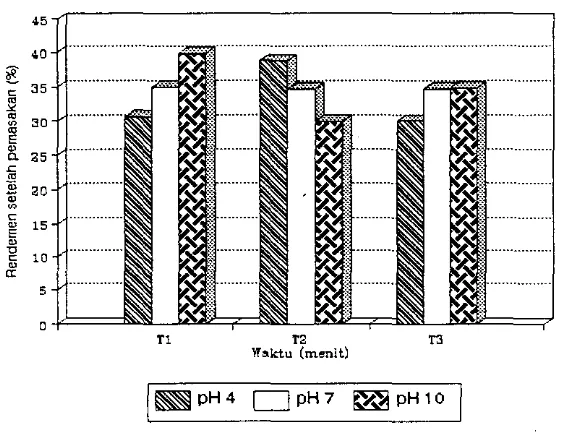

1. Rendemen Setelah Prahidrolisis

Rendemen prahidrolisis adalah rendemen yang didapatkan setelah serpih

kayu diberi perJakuan prahidrolisis berdasarkan berat serpih kayu kering oven

awal. Nilai rata-rata akibat pengaruh pH dan waktu pada prahidrolisis terdapat

pada Tabel 3.

Tabel 3. Rendemen setelab prahidrolisa (persen)

Waktu rH

i

Rata-rataI

(menil) pH 4 pH 7 pH 10

30 33.83 44.16 40.05 39.35

I

60 45.37 49.01 36.39 43.59I

90 43.91 53.87 35.40 44.39Berdasarkan analisis sidik ragam menunjukkan bahwa pH prahidrolisis

(A), waktu prahidrolisis (B), dan interaksi keduanya memberikan pengaruh

sangat nyata terhadap rendemen prahidrolisis.

Berdasarkan uji lanjut Duncan dengan menggunakan selang

keper-cayaan 95 persen dan 99 persen, penggunaan pH 4 akan berbeda nyata dengan

pH 7 dan pH 10. Dan penggunaan pH 7 akan berbeda nyata dengan

penggu-naan pH 10. Perlakuan prahidrolisis dengan menggunakan pH 7 memberikan

rendemen prahidrolisis tertinggi yaitu 49.01 persen. Hal ini diduga karen a

pada kayu daun lebar dalam keadaan netral glukoronoksilan sulit terdegradasi

sehingga kandungan hemiselulosa lebih ban yak. Sedangkan pada suasana asam

dan basa glukoronoksilan yang ada lebih mudah terdegradasi yang

mengaki-batkan rendemen yang dihasilkan lebih kecil (Achmadi, 1989).

ooYT---,

UPセᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋᄋセセセゥャャイᄋᄋ@ .. ···I

i!

Nセ@ 40 J-j ... ·1

e

u

"

セ@ JO -1-1···c

セ@

セ@ 20 J-j ... . c

• a:

10 J-j ... .

0+'===

pH 4 pH 7

pH

pH 10

iセtQ@

dtRセtS@

I

[image:54.597.158.433.420.628.2]30

Perbedaan waktu prahidrolisis yang digunakan berpengaruh nyata

terha-dap rendemen prahidrolisis yang dihasilkan. Waktu prahidrolisis selama 90

menit memberikan rendemen rata-rata tertinggi yaitu 44.39 persen. Semakin

tinggi waktu prahidrolisis yang digunakan, rendemen prahidrolisis yang

diha-silkan semakin tinggi pada serpih kayu daun lebar. Hal ini diduga dengan

meningkatnya waktu tersebut, maka serpih yang didapatkan semakin lunak dan

semakin mengembang sehingga ban yak larutan prahidrolisis yang masllk.

Lamanya waktu prahidrolisis juga menyebabkan terputusnya ikatan-ikatan yang

terdapat pad a serpih sehingga komponen-komponen yang terplltus tersebllt

mengendap.

Interaksi antara pH dan waktu prahidrolisis yang digunakan berpengaruh

nyata terhadap rendemen prahidrolisis yang dihasilkan. Interaksi an tara pH 7

dan waktu prahidrolisis 90 menit memberikan rendemen yang tertinggi yaitu

53.87 persen.

Prahidrolisis yang dilakukan menyebabkan perombakan hemiselulosa dan

lignin serta terjadi perubahan struktur kimia dari kayu (Zhan dan Chen, 1983)

sehingga diinginkan pada proses pemasakan selanjutnya delignifikasi yang

teIj adi semakin besar.

2. Rendemen Pulp Belum Putih

Rendemen pulp belum putih merupakan rendemen pulp yang didapatkan

dari hasil pemasakan dengan menggunakan larutan pemasak baik berupa sulfat,

sulfit maupun soda dan belum diputihkan. Dalam hal ini larutan pemasak yang

digunakan adalah soda antrakinon dengan konsentrasi NaOH 30 gram/liter dan

(persen)

Waktu pH

I

Rata-rataI

(meni!/. pH 4 pH 7 pH 10 I

1

30 30.70 35.00 39.80 I 35.16 60 38.77 34.67 29.94 I 34.46

90 30.02 34.64 34.82 33.1 Ii

Rata-rata 33.16 34.77 34.85

Berdasarkan analisis sidik ragarn rnenunjukkan bahwa pH dan waktll

prahidrolisis yang digunakan tidak berpengaruh nyata terhadap rendel11en pulp

belurn putih yang dihasilkan. Sedangkan interaksi an tara pH dan waktll

prahidrolisis yang digunakan berpengaruh nyata terhadap rendel11en pulp belul11

putih. Berdasarkan Tabel 4. rendel11en pulp belul11 putih dari serpih kaYli

daun lebar carnpuran rata-rata berkisar 29.94 - 39.80 persen. Jika

dibanding-kan dengan penelitian Alaudin (1984) terhadap kayu daun lebar, rende1l1en

yang didapatkan harnpir sarna yaitu berkisar 28.00 - 40.00 persen.

Berdasarkan Garnbar 5., rata-rata rendernen pulp belum putih dengan

semakin l11eningkatnya pH prahidrolisis yang digunakan rendel11en yang

diha-silkan sel11akin meningkat. Sedangkan dengan semakin la1l1anya waktu

prahi-drolisis yang digunakan rata-rata rende1l1en pulp belum plltih yang dihasilkan

sel11akin l11enurun. Hal ini sesuai dengan pendapat Rydholl11 (1965) yang

menyatakan bahwa perbedaan pH (derajat keasal11an) yang digunakan dari

asam sampai basa cenderung menurunkan kandungan selulosa alfa dan

me-ningkatkan rendemen pulp. Sedangkan Wenzl (1970) menyatakan bahwa

セ@

0

•

"

セ@roE 0 Cl. セ@ • ]j セ@ 0 0 E 0 u 0 0

'"

.,

.0 J5 30 25 '0 15 10 5 0Tl T2

i'l'aktu (menll)

Gambar 5. Diagram rendemen pulp sebelum pemutihan

32

Uji lanjut Duncan pad a tingkat kepercayaan 95 persen menunjukkan

bahwa penggunaan pH 4 dan waktu prahidrolisis 60 menit berbeda nyata

dengan penggunaan pH 4 waktu 30 menit, pH 4 waktu 90 menit, pH \0 waktll

60 menit. Dan penggunaan pH \0 waktu 30 menit berbeda nyata dengan pH 4

waktu 90 men it dan pH \0 waktu 60 menit.

Interaksi an tara pH 10 dan waktu prahidrolisa 30 menit memberikan

hasil rendemen terbesar yaitu 39.79 persen. Hal ini diduga dengan pH 10 dan

waktu prahidrolisis 30 menit, pada saat pemasakan dengan NaOH

+

antraki-non lebih banyak mengalami penghancuran atau degradasi, terlltall1a

glllkoro-noksilan, sehingga serat-serat yang dihasilkan lebih hailis dan lebih ll111dah

[image:57.600.172.460.111.328.2]3. Rendemen Pulp Putih

Rendemen pulp putih didapatkan setelah pulp hasil proses pemasakan

diputihkan dengan pemutihan yang sesuai, dalam hal ini pemutihan dengan

klordioksida yang menggunakan lima tahap C-E-D-E-D.

Proses pemutihan bertujuan untuk menghilangkan lignin dan

mengurai-kan karbohidrat sehingga menurunmengurai-kan rendemen pulp. Dalam pembuatan

pulp rayon diharapkan komponen selulosa alfa setinggi mungkin dan

kompo-nen non selulosa serendah mungkin.

Tabel5. Rendemen pulp putih (persen)

Waklu pH Rata-rata

セ@

(menil) pH4 pH7 pH 10

30 26.40 29.85 31.66 29.30

60 36.03 26.69 26.75 29.82

90 25.60 25.99 29.42 27.00

Rata-rata 29.34 27.51 29.28

Berdasarkan analisis sidik ragam diketahui bahwa pH dan waktu

prahi-drolisis yang digunakan serta interaksi an tara keduanya tidak berpengaruh

nyata terhadap rendemen pulp putih yang dihasilkan. Hal ini diduga karena

serpih campuran kayu yang digunakan sam a dan tidak dikelompokkan

berda-sarkan bobot jenis. Rendemen pulp putih yang dihasilkan berkisar an tara

25.6-36.025 persen (Tabel 5). Rendahnya rendemen pulp rayon ini

diban-dingkan dengan pulp kertas disebabkan karen a pad a pembuatan pulp rayon

digunakan proses prahidrolisis yang bertujuan untuk mengembangkan serpih.

34

pemasak tidak hanya menyerang lignin dan hemiselulosa namun sebagian ada

yang menyerang komponen lainnya.

Berdasarkan pad a Gambar 6. rata-rata rendemen pulp putih lebih

tinggi pada suasana asam dan basa dibandingkan dengan rendemen pulp putih

pada suasana netral. Hal ini diduga karen a pad a suasana netral

komponen-komponen yang telah terurai Ibereaksi dengan klordioksida lebih mudah

terlamt.

§

a. a.