Variasi Komposisi Blowing Agent terhadap Kekuatan Material

Beton Ringan ( Concrete Matrix ) Yang diperkuat Serat Tandan Kosong

Kelapa Sawit (TKKS) Akibat Beban Statik

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik.

Sony Arapen Sembiring

NIM. 080401080

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

VARIASI KOMPOSISI BLOWING AGENT TERHADAP KEKUATAN MATERIAL

BETON RINGAN ( CONCRETE MATRIX COMPOSITE ) YANG DI PERKUAT SERAT

TKKS AKIBAT BEBAN STATIK.

Telah disetujui Seminar pada :

Periode 648,Hari/Tanggal : Rabu 28 Agustus 2013-10-17

Di setujui oleh Dosen Pembimbing

VARIASI KOMPOSISI BLOWING AGENT TERHADAP KEKUATAN MATERIAL

BETON RINGAN ( CONCRETE MATRIX COMPOSITE ) YANG DI PERKUAT SERAT

TKKS AKIBAT BEBAN STATIK.

Telah disetujui Seminar pada :

Periode 648,Hari/Tanggal : Rabu 28 Agustus 2013-10-17

Di setujui oleh

Dosen Pembanding I Dosen Pembanding II

VARIASI KOMPOSISI BLOWING AGENT TERHADAP KEKUATAN MATERIAL

BETON RINGAN ( CONCRETE MATRIX COMPOSITE ) YANG DI PERKUAT SERAT

TKKS AKIBAT BEBAN STATIK.

Telah disetujui Seminar pada :

Periode 648,Hari/Tanggal : Rabu 28 Agustus 2013-10-17

Di setujui oleh

Dosen Pembanding I Dosen Pembanding II

DEPARTEMEN TEKNIK MESIN

Sub. Program studi : Konversi energi/Teknik produksi

Bidang Tugas : Perancangan Die

Judul Tugas : VARIASI KOMPOSISI BLOWING AGENT

TERHADAP KEKUATAN MATERIAL BETON

RINGAN ( CONCRETE FOAM ) YANG DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT AKIBAT BEBAN STATIK

Diberikantanggal : 10 Desember 2012 Selesaitanggal :

Dosen pembimbing : Prof.Dr.Ir.Bustami Nama MHS: Sony Arapen sembiring

NIM : 080401080

NO Tanggal KEGIATAN ASISTENSI BIMBINGAN

TANDA TANGAN DOSEN

1 10 Desember 2012 Pengajuan Tugas skripsi 2 14 Desember 2012 Melakukan studi literature 3 17 Desember 2012 Pembuatan material concrete foam 4 18 Februari 2013 Pengujian material concrete foam 5 19 Februari 2013 Pengambilan data di lab IFRC 6 23 Februari 2013 Asistensi laporan dan data 7 24 Februari 2013 Asistensi BAB I dan II 8 26 Februari 2013 Asistensi perbaikan BAB II 9 04 Maret 2013 Asistensi BAB III

10 14 Maret 2013 Asistensi perbaikan BAB III 11 23 Maret 2013 Asistensi BAB IV

12 28 Maret 2013 Asistensi perbaikan BAB IV 13 4 April 2013 Asistensi BAB V

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala karunia

dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat

menyelesaikan skripsi ini dengan baik.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di

Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul

skripsi yang dipilih, diambil dari mata kuliah Material Teknik Komposit, yaitu VARIASI

KOMPOSISI BLOWING AGENT TERHADAP KEKUATAN MATERIAL

CONCRETE FOAM YANG DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT (TKKS) AKIBAT BEBAN STATIK.

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala kemampuan dalam

melakukan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh selama

mengikuti masa study dengan menggunakan literatur, maupun bimbingan dan arahan dari

Bapak Prof.Dr.Ir.Bustami Syam,MSME sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya

kepada :

1. Kedua orang tua tercinta Ir.Detny Sembiring dan Dra.Junita Ginting yang telah

memberikan segala dukungan moril dan materil, kepada mamak tua dan paktua, biktua

dan paktua,paktengah dan biktengah,juga kepada adik saya Bias kaliswa,isa

rimenda,patricia ameta dan priscilla agina yang telah memberi semangat sehingga

penulis dapat menyelesaikan skripsi ini .

2. Bapak Prof.Dr.Ir.Bustami Syam,MSME selaku dosen pembimbing yang telah banyak

meluangkan waktunya dan dengan sabar membimbing penulis hingga skripsi ini dapat

terselesaikan.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Ir.Syahril Gultom,MT selaku Ketua

dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

4. Bapak Nuzuli,yusuf,Zulfikar dan semua tim riset IFRC yang telah membantu dan

sebagai tempat diskusi.

5. Bapak/ibu staff pengajar Departemen Teknik Mesin, Fakultas Teknik USU yang telah

memberikan pengetahuan kepada penulis hingga akhir studi dan seluruh pegawai

6. Andreas Gorga Siregar yang telah membantu menyelesaikan skripsi.

7. Seluruh kawan-kawan Tim Horas USU di Departemen Teknik Mesin, Fakultas Teknik

Universitas Sumatra Utara.

8. Semua teman-teman stambuk 2008 buat kebersamaan nya selama ini,dan menemani

penulis selama mengikuti studi dan menyusun skripsi ini serta semua pihak yang telah

membantu penulis dalam menyelesaikan skripsi ini terutama Jona Surbakti,Petsu

Manurung dan semuanya yang tidak dapat disebutkan satu persatu namanya, terima

kasih atas kerja samanya dan perjuangannya selama ini.

Penulis mengharapkan kritik dan saran yang sifatnya membangun demi

penyempurnaan skripsi ini dimasa mendatang.

Akhir kata penulis mengucapkan terima kasih dan berharap semoga skripsi ini

berguna bagi kita semua.

Medan,

Penulis,

Sony Arapen Sembiring

Abstrak

Komposit diperkuat serat adalah material non-logam yang mempunyai banyak

keuntungan karena sifat fisis dan mekanis yang baik. Salah satu sifat yang dominan adalah

memiliki berat jenis yang ringan dan relatif kuat. Pemakaian blowing agent membuat

material ini menjadi lebih ringan lagi. Material yang dibentuk dikenal dengan istilah material

komposit polymeric foam (PF). Sebagai penguat penelitian ini menggunakan serat alam yang

didapat dari pengolahan serat tandan kosong kelapa sawit (TKKS). Hasilnya, untuk parking

bumper diperoleh gaya tekan maksimum sebesar 2754,35 N. Untuk uji tekan statik diperoleh

massa jenis adalah 0,6.10-6 kg/mm3, kekuatan tekan sebesar 2,1004 MPa, modulus

elastisitas sebesar 9,658 MPa. Sedangkan untuk brazilian test adalah massa jenis adalah

0,6.10-6 kg/mm3, kekuatan tekan sebesar 0,542 MPa, modulus elastisitas sebesar 0,75 MPa.

Dan jenis kegagalan yang terjadi pada spesimen uji tekan statik adalah kegagalan geser

dengan arah sudut patah atau retak 450 pada arah beban, yang ditandai dengan adanya

daerah lipatan pada permukaan spesimen. Sedangkan jenis kegagalan yang terjadi pada

spesimen brazilian test adalah gagal dengan cara patah rapuh, yang ditandai dengan laju

retak yang cepat tanpa adanya tanda tanda deformasi awal dan tidak adanya deformasi pada

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... ....i

SPESIFIKASI TUGAS. ... .. ii

LEMBAR ASISTENSI ... ..iii

KATA PENGANTAR ... ..iv

ABSTRAK. ... .. v

DAFTAR ISI... .vii

DAFTAR GAMBAR ... .. x

DAFTAR TABEL ... ..xii

DAFTAR NOTASI ... .xiii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan dan Batasan Masalah ... 3

1.3 Tujuan Penelitian ... 5

1.3.1 Tujuan umum ... 5

1.3.2 Tujuan Khusus ... 5

1.4 Manfaat Penelitian. ... 5

1.5 Sistematika Penulisan ... 6

BAB 2 TINJAUAN PUSTAKA... 7

2.1 Pendahuluan ... 7

2.1.1 Beton ringan ... 10

2.2 Polimer ... 14

2.2.1 Klasifikasi polimer ... 16

2.3.1 Klasifikasi polyurethan ... 26

2.6.4. Persamaan Tegangan-Regangan. ... 36

DAFTAR PUSTAKA ... . 63

DAFTAR GAMBAR

Halaman

Gambar 1.1. Berbagai bentuk produk beton ringan ... 4

Gambar 2.1. Struktur Polimer. ... 14

Gambar 2.2. Gabungan Mikroskopis fasa fasa pembentuk komposit ... 27

Gambar 2.3. Hubungan umur dan kuat tekan pada unsur unsur semen ... 32

Gambar 2.4. Uji tekan materil. ... 32

Gambar 2.5. Uji tekan statik brazilian. ... 33

Gambar 2.6. Pengujian beban tekan pada batang spesimen ... 34

Gambar 2.7. Pengujian brazilian pada specimen ... 36

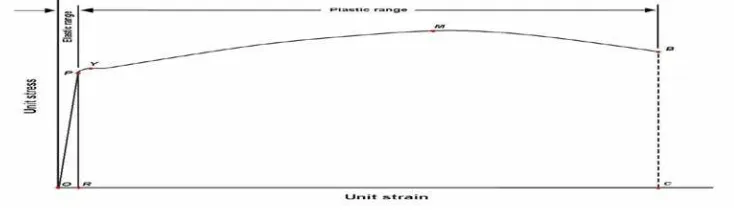

Gambar 2.8. Kurva tegangan-regangan ... 36

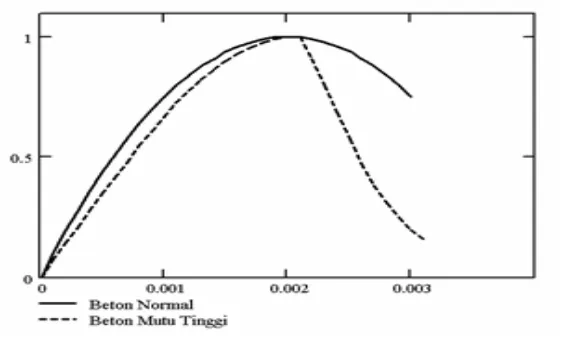

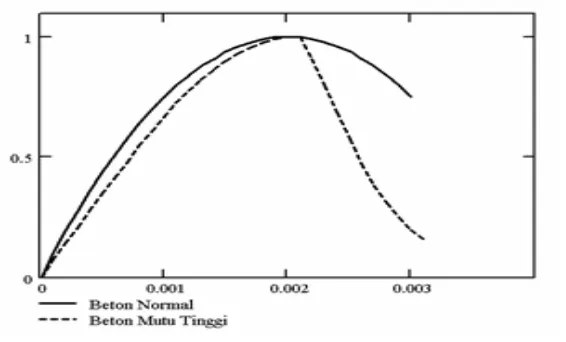

Gambar 2.9. Grafik tegangan terhadap regangan beton ... 40

Gambar 3.1. Alat pengaduk ... 42

Gambar 3.2. Mesin penghalus serat ... 42

Gambar 3.3. Gelas plastik ... 43

Gambar 3.4 Timbangan digital ... 44

Gambar 3.5. Oli pelumas ... 44

Gambar 3.6 . Kuas ... 45

Gambar 3.7. Gunting... 45

Gambar 3.8. Ayakan ... 45

Gambar 3.9. Cetakan ... 46

Gambar 3.10 Ember ... 46

Gambar 3.11 Servopulser ... 47

Gambar 3.12 Persiapan serat TKKS ... 47

Gambar 3.14 Semen ... 48

Gambar 3.15 Pasir ... 49

Gambar 3.16. NaOh ... 49

Gambar 3.17. Air ... 49

Gambar 3.18. Proses pembuatan concrete matrix compositte ... 50

Gambar 3.19. Spesimen Uji ... 48

Gambar 4.1. Cetakan I.. ... 54

Gambar 4.2 . Grafik Tegangan Terhadap Regangan K1 ... 57

Gambar 4.3. Grafik Tegangan Terhadap Regangan K2 ... 58

Gambar 4.4. Grafik Tegangan Terhadap Regangan K3 ... 58

DAFTAR TABEL

Halaman

Tabel 2.1.Bahan penyusun tandan kosong kelapa sawit ... .29

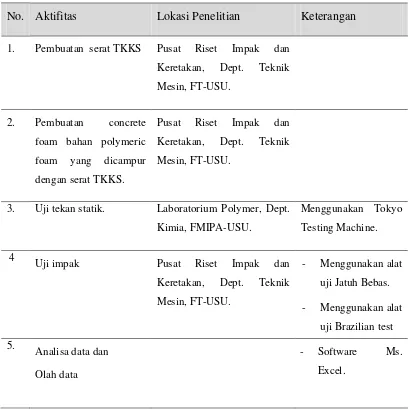

Tabel 3.1. Lokasi dan aktifitas penelitian . ... .41

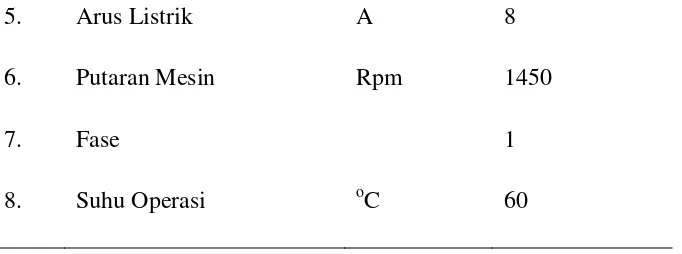

Tabel 3.2.Spesifikasi mesin penghalus serat ... .43

Tabel 3.3.Material-material penelitian. ... .51

Tabel 3.4 Komposisi material beton ringan yang diperkuat serat TKKS ... .52

Tabel 4.1 Komposisi Material ... 55

Tabel 4.2 Berat jenis (ρ) tiap komposisi ... 56

Tabel 4.3 Hasil pengujian tarik ... 60

Tabel 2.1.Bahan penyusun tandan kosong kelapa sawit ... .29

Tabel 3.1. Lokasi dan aktifitas penelitian . ... .41

Tabel 3.2.Spesifikasi mesin penghalus serat ... .43

Tabel 3.3.Material-material penelitian. ... .51

Tabel 3.4 Komposisi material beton ringan yang diperkuat serat TKKS ... .52

Tabel 4.1 Komposisi Material ... 55

Tabel 4.2 Berat jenis (ρ) tiap komposisi ... 56

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

A - luas penampang mm2

m - massa kg

ρ rho massa jenis kg/mm3

E - modulus elastisitas N/mm2

σ sigma tegangan N/mm2

F - gaya N

L - panjang mm

ε ebsilon penguluran %

t - waktu s

Abstrak

Komposit diperkuat serat adalah material non-logam yang mempunyai banyak

keuntungan karena sifat fisis dan mekanis yang baik. Salah satu sifat yang dominan adalah

memiliki berat jenis yang ringan dan relatif kuat. Pemakaian blowing agent membuat

material ini menjadi lebih ringan lagi. Material yang dibentuk dikenal dengan istilah material

komposit polymeric foam (PF). Sebagai penguat penelitian ini menggunakan serat alam yang

didapat dari pengolahan serat tandan kosong kelapa sawit (TKKS). Hasilnya, untuk parking

bumper diperoleh gaya tekan maksimum sebesar 2754,35 N. Untuk uji tekan statik diperoleh

massa jenis adalah 0,6.10-6 kg/mm3, kekuatan tekan sebesar 2,1004 MPa, modulus

elastisitas sebesar 9,658 MPa. Sedangkan untuk brazilian test adalah massa jenis adalah

0,6.10-6 kg/mm3, kekuatan tekan sebesar 0,542 MPa, modulus elastisitas sebesar 0,75 MPa.

Dan jenis kegagalan yang terjadi pada spesimen uji tekan statik adalah kegagalan geser

dengan arah sudut patah atau retak 450 pada arah beban, yang ditandai dengan adanya

daerah lipatan pada permukaan spesimen. Sedangkan jenis kegagalan yang terjadi pada

spesimen brazilian test adalah gagal dengan cara patah rapuh, yang ditandai dengan laju

retak yang cepat tanpa adanya tanda tanda deformasi awal dan tidak adanya deformasi pada

BAB 1

PENDAHULUAN

1.1.Latar Belakang

Beton menyerupai batu yang diperoleh dengan membuat suatu campuran yang

mempunyai proporsi tertentu dari semen, pasir dan koral atau agregat lainnya, dan air untuk

membuat campuran tersebut menjadi keras dalam cetakan sesuai dengan bentuk dan dimensi

struktur yang diinginkan [1].

Beton merupakan bahan bangunan yang sangat populer digunakan dalam dunia jasa

konstruksi karena beton mudah di bentuk dan tidak akan berubah bentuk apabila telah

mencapai waktu tertentu. Penelitian tentang beton sudah banyak dilakukan dan akan terus

berlanjut sebagai upaya menjawab tuntutan perkembangan zaman dan kondisi lingkungan.

Diketahui bahwa kekuatan beton banyak dipengaruhi oleh bahan pembentuknya (air, semen

dan agregat) sehingga kontrol kualitas dari bahan-bahan tersebut harus diperhatikan dengan

seksama agar diperoleh beton sesuai dengan yang diinginkan.

Sejalan dengan berkembangnya ilmu konstruksi beton, telah ditemukan banyak

cara/metode dalam pembuatan beton. Saat ini, pembuatan konstruksi beton ringan semakin

meningkat karena penggunaan beton ringan merupakan material yang aman dan ekonomis.

Metode-metode yang sering digunakan dalam pembuatan beton ringan adalah dengan

memasukkan blowing agent kedalam campuran air, pasir dan semen [2]. Pembentukan

pori-pori pada beton membuat beton tersebut menjadi ringan karena berkurangnya jumlah material

yang digunakan tanpa mengurangi kekuatannya. Selain menambahkan agen busa ke dalam

campuran beton, penambahan agregat ringan seperti fly ash [3], serbuk gergaji [4], abu sekam

padi [5], Styrofoam [6], dan batu apung [7] juga dapat mengurangi berat jenis beton tersebut.

Indonesia merupakan produsen kelapa sawit (crude palm oil/CPO) terbesar di dunia,

hal ini ditandai dengan semakin meningkatnya jumlah luas perkebunan-perkebunan baru.

Menurut data Ditjen Perkebunan Kementerian Pertanian (Kementan) menyebutkan, luas areal

lahan kelapa sawit di Indonesia pada 2011 mencapai 8.908.000 hektare, sementara di 2012

angka sementara mencapai 9.271.000 hektare, padahal target Kementan hanya 8.557.000

hektare. Itu berarti, luas lahan sawit Indonesia saat ini telah meningkat dibanding 2011 dan

melebihi target Renstra Kementan [8].

Tandan Kosong Kelapa Sawit (TKKS) merupakan limbah Pabrik Kelapa Sawit (PKS)

berat basah pertahun. PT Perkebunan Nusantara II (PTPN II) menghasilkan limbah TKKS

sebanyak 1350 ton pertahun [4]. Pada umumnya material ini dimanfaatkan sebagai pupuk

organik dilahan perkebunan dengan cara dibakar atau dibuang kembali kelahan tersebut dan

dibiarkan mengalami proses fermentasi secara alami [8].

Pengolahan limbah TKKS dewasa ini mulai diteliti kegunaannya, sehingga nilai

ekonomis dari material limbah tersebut dapat dinaikkan dan sekaligus dapat memberi solusi

atas penanganan produk limbah yang sebelumnya terbuang sia-sia. Sebagai contoh

pemanfaatan TKKS ini dibidang teknologi diantaranya ialah pembuatan papan partikel ,

parking bumper [11], kerucut lalu lintas [12], helmet sepeda [13], dan bahan baku kertas

sehingga masih terbuka kemungkinan serat TKKS ini diolah ke bentuk material/struktur

lainnya yang mempunyai nilai ekonomis tinggi. Salah satu bentuk strukturnya adalah struktur

beton.

Serat TKKS dimasukkan kedalam campuran agregat beton dan blowing agent, menghasilkan

material bahan komposit beton ringan yang selanjutnya dibentuk menjadi struktur bata

ringan. Selama ini struktur tersebut banyak terbuat dari material semen beton (concrete) yang

ditambah dengan blowing agent.

Ukuran TKKS yang dipakai berkisar antara 0,1 s.d. 0,8 mm yang dicampurkan ke

dalam campuran semen, pasir, air dan material pembentuk rongga (blowing agent, BA). Hasil

yang diharapkan ialah material komposit beton ringan berongga dengan berat produk relatif

lebih ringan dan sifat mekanis yang lebih baik dibandingkan dengan bentuk komposit polimer

padat.

Sesuai hasil penelitian, belum ada penelitian yang berkenaan dengan perilaku

mekanik statik dan dinamik pada struktur concrete foam yang dibuat dari campuran beton

dan blowing agent yang dicampur dengan serat TKKS. Sehingga dalam penelitian ini, penulis

sudah melakukan penelitian awal terhadap material ini.

1.2. Rumusan Masalah.

Beton ringan adalah beton yang memiliki berat jenis (density) yang lebih ringan dari

pada beton pada umumnya. Pembuatan beton ringan dapat dengan berbagai cara, antara lain

dengan menggunakan agregat ringan (fly ash, batu apung, expanded polystyrene, Styrofoam,

dll), campuran antara semen; silika; pozollan; dll (aerated concrete) atau semen dengan cairan

Berat beton ringan dapat diatur sesuai kebutuhan. Pada umumnya berat beton ringan

berkisar antara 600 – 1600 kg/m3. Karena itu keunggulan utama beton ringan adalah pada

beratnya, sehingga apabila digunakan pada bangunan tinggi (high rise building) akan dapat

mengurangi berat bangunan tersebut secara signifikan, yang selanjutnya berdampak kepada

perhitungan pondasi. Keuntungan lain dari beton ringan antara lain:

1 Memiliki nilai tahanan panas (thermal insulation) yang baik

2 Memiliki tahanan suara (peredaman) yang baik

3 Tahan api (fire resistant)

4 Transportasi mudah

5 Dapat mengurangi kebutuhan bekisting (formwok) dan perancah (scaffolding).

Berdasarkan berbagai kelebihannya tersebut, saat ini beton ringan banyak diaplikasi

dalam berbagai bentuk struktur seperti diperlihatkan pada gambar 1.1

(a) (b) (c)

Gambar 1.1 Berbagai bentuk produk beton ringan. (a) bata/blok,(b) panel dan (c)

bentuk khusus

Kelemahan beton ringan adalah nilai kuat tekannya (compressive strength) terbatas,

sehingga sangat tidak dianjurkan penggunaan untuk perkuatan (struktural).

Pengembangan bahan campuran untuk membuat beton ringan sudah banyak

dilakukan seperti yang disebutkan sebelumnya. Pada tulisan ini, peneliti ingin membuat

struktur beton ringan bentuk bata/blok yang dicampur dengan bahan polyurethane dan limbah

TKKS. TKKS merupakan limbah akhir dari pengolahan biji kelapa sawit yang masih kurang

pupuk alam dan atau dibakar untuk menghasilkan abu gosok. Sehingga perlu dikaji kembali

pemanfaatan limbah TKKS ini menjadi salah satu bahan campuran beton ringan untuk

meningkatkan daya guna yang lebih baik.

Komposisi material bahan beton ringan diambil berdasarkan fraksi berat material

penyusun dari masing-masing material pendukungnya dengan variasi terhadap semen, pasir,

air, blowing agent dan serat TKKS. Variasi tersebut untuk membentuk material beton ringan

yang mempunyai kekuatan yang lebih baik, ekonomis, serta dapat mengurangi berat akhir

produk yang dihasilkan.

Untuk mengetahui kekuatan dan respon dari beton ringan tersebut, tentunya perlu

diadakan pengujian lebih lanjut. Adapun metode pengujian yang akan dilakukan adalah uji

tekan statik yang kemudian disimulasikan dengan program software Komputer. Simulasi

numerik yang dimaksud adalah untuk mendapatkan distribusi tegangan dan regangan

sebagai respon dari struktur beton ringan yang diperkuat serat TKKS akibat beban tekan

statik.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum

Sesuai uraian latar belakang dan rumusan masalah pada pendahuluan maka tujuan

umum dari penelitian ini adalah Variasi Komposisi Blowing Agent terhadap Kekuatan

Material ( concrete matrix composite) yang di perkuat serat Tandan Kosong Kelapa Sawit

(TKKS) Akibat Beban Statik.

1.3.2. Tujuan Khusus

Adapun tujuan khusus penelitian ini adalah:

1. Untuk mendapatkan komposisi blowing agent terbaik sehingga menghasilkan

Concrete Composite foam yang ringan dan kuat.

2. Untuk mendapatkan tegangan dan regangan struktur Concrete Composite foam

yang dicampur serat TKKS akibat beban tekan statik

1.4. Manfaat Penelitian

Manfaat penelitian ini adalah untuk mengetahui respon beton ringan yang dicampur

Dengan mengetahui respon secara simulasi tentunya kita dapat mengetahui distribusi dan

konsentrasi tegangan pada bagian produk beton ringan guna mendesain produk yang lebih

baik sebelum produk diproduksi secara massal.

1.5 SISTEMATIKA PENULISAN

Laporan ini adalah buku skripsi yang terdiri atas beberapa bab, yaitu:

1. BAB I : Pendahuluan yang meliputi latar belakang penulisan,

maksud dan tujuan penulisan, batasan masalah,

metodologi penelitian, keluaran skripsi serta sistematika penulisan.

2. BAB II Tinjauan pustaka yang berisi teori dasar turbin air, turbin

pelton dan generator

3. BAB III Metodologi dan alat penelitian berisi sistematika atau

alur proses pengujian dilakukan

4. BAB IV : Hasil pengujian dan analisa.

5. BAB V : Kesimpulan dan saran.

6. DAFTAR PUSTAKA

BAB 2

TINJAUAN PUSTAKA

2.1. Pendahuluan

Beton adalah batuan buatan yang terjadi sebagai hasil pengerasan suatu campuran

tertentu dari semen, air dan agregat (batu pecah, kerikil, dan pasir). Beton adalah material

utama yang digunakan dalam pembuatan bangunan. Beton terdiri dari pasta, agregat dan

admixture. Dalam membuat suatu beton dengan mutu tertentu perlu ditentukan jumlah pasta

dan agregat yang sesuai. Pasta adalah campuran semen dan air yang digunakan untuk

merekatkan agregat-agregat dalam beton. Jumlah pasta pada pembuatan beton sekitar 30-40%

dari volume dan berat total beton. Sedangkan jumlah agregat sebesar 60-70%.

Dalam suatu proses pembuatan beton, yang perlu diperhatikan ada kekuatan,

keekonomisan, dan durabilitas bahan dari beton tersebut. Durabilitas adalah daya tahan suatu

bahan terhadap beban yang akan diterimanya. Pembuatan beton melalui proses perhitungan

kadar air,jumlah semen dan jumlah agregat yang diperlukan. Setelah proses perhitungan,

akan dilakukan proses pembuatan beton dengan bahan-bahan yang telah dihitung. Setelah

beton terbentuk, dilakukanlah proses perawatan selama 28 hari. Pada hari ke 28, kualitas

beton hanya memenuhi 70% dari kondisi normalnya. Proses perawatan beton diusahakan agar

temperatur ruang perawatan jangan terlalu dingin, juga beton diusahakan jangan terlalu

kering karena akan menyebabkan getas.

Bahan Pembuat Beton Semen dan Air Semen merupakan bubuk kering yang berupa

partikel-pertikel halus. Dalam pembuatan beton, semen akan dicampur air untuk membentuk

pasta. Semen memiliki beberapa tipe yaitu tipe I, II, III, IV dan V. Tipe-tipe semen tersebut

diurutkan berdasarkan kekuatan awalnya dalam merekatkan suatu bangunan yang dibentuk.

Semen yang digunakan dalam pembutan beton adalah semen hidrolik. Semen hidrolik adalah

jenis semen yang bereaksi dengan air dan membentuk suatu batuan massa. Semen hidrolik

juga terdiri dari beberapa jenis, seperti semen semen portland, semen portland abu terbang,

semen portland putih, dll. Semen portland terbuat dari campuran kalsium, silika, alumunium

dan oksida besi. Pada penggunaannya di lapangan, bahan-bahan semen Portland dibuat atau

Semen portland abu terbang yang merupakan hasil pemanfaatan kembali dari produksi

pembakaran gas. Air juga sangat dibutuhkan dalam pembuatan beton, karena air dapat

mempercepat proses kimiawi pada beton.Sehingga dapat memudahkan pengerjaan. Pada

reaksi kimia beton, hanya 1/3 bagian air yang diperlukan untuk reaksi. Air bermanfaat dalam

mencegah penyusutan plastis, tapi dapat merendahkan permeabilitas dan kekuatan beton.

Dalam pembuatan beton, semen akan dicampur air untuk membentuk pasta. Fungsi dari pasta

ini adalah untuk merekatkan agregat sehingga tidak mudah goyah. Selain itu, semen juga

berfungsi dalam mengeraskan dan membentuk beton agar padat. Proporsi dari kedua

campuran semen dan air menentukan sifat-sifat dari beton yang dibentuk.

Agregat merupakan pengisi beton yang digunakan untuk membuat volume stabil. Selain

itu, sifat mekanik dan fisik dari agregat sangat berpengaruh tehadap sifat-sifat beton yang

dihasilkan, seperti kuat tekan, kekuatan, durabilitas, berat, dll. Kegunaan agregat pada beton

adalah: menghasilkan beton yang murah,menimbulkan volume beton yang stabil,mencegah

abrasi jika beton digunakan pada bangunan laut.

Agregat alami dapat diperoleh dari proses pelapukan dan abrasi serta pemecahan pada

batuan induk yang lebih besar. Agregat yang baik untuk digunakan adalah agregat yang

menyerupai bentuk kubus atau bundar, bersih, keras, kuat, bergradasi baik dan stabil secara

kimiawi. Admixture dan Additif Admixture atau zat tambahan lainnya adalah bahan yang

tidak harus dipakai dalam pembuatan beton karena dipakai hanya jika ingin mendapatkan

suatu jenis beton yang membutuhkan bahan,selain semen dan agregat. Contoh-contoh zat

admixture super-plasticizer digunakan untuk mengurangi jumlah campuran air, pembentuk

gelembung udara : meninggikan sifat kedap air, retarder: memperlambat pengerasan,

memperpanjang waktu pengerjaan.[15]

Sifat dan karakter mekanik beton secara umum

1 Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak

begitu pada gaya tarik (low tensile strength), bahkan kekuatan gaya tarik beton hanya

sekitar 10% dari kekuatan gaya tekannya.

2 Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena

elastisitasnya yang lebih rendah dari beton.

Dalam keadaan yang mengeras, beton bagaikan batu dengan kekuatan tinggi. Dalam

keadaan segar, beton dapat dibentuk sesuai kebutuhan, sehingga dapat digunakan

untuk membentuk seni arsitektur atau untuk tujuan dekoratif. Beton juga akan

memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara

khusus umpamanya diekspose agregatnya (agregat yang mempunyai bentuk

berstruktur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada

permukaan betonnya).

Faktor-faktor yang membuat beton banyak digunakan karena memiliki

keunggulan-keunggulannya antara lain:

1.Kemudahan pengolahannya: yaitu dalam keadaan plastis, beton dapat

diendapkan dan diisi dalam cetakan.

2.Material yang mudah didapat: Sebagian besar dari material- material

pembentuknya, biasanya tersedia dilokasi dengan harga murah atau

padatempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi: Seperti juga kekuatan tekan pada batu alam, yang

membuat beton cocok untuk dipakai sebagai elemen yang terutama

memikul gaya tekan, seperti kolom dan konstruksi busur.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihan beton.

2.1.1 Beton Ringan

Beton Ringan (Lightweight Concrete) adalah beton yang memiliki berat jenis (density)

lebih ringan dari pada beton pada umumnya. Beton ringan bisa disebut sebagai beton ringan

aerasi (Aerated Lightweight Concrete/ALC) atau sering disebut juga (Autoclaved Aerated

Concrete/ AAC) yang mempunyai bahan baku utama terdiri dari pasir silika, kapur, semen,

air, ditambah dengan suatu bahan pengembang yang kemudian dirawat dengan tekanan uap

air. Tidak seperti beton biasa, berat beton ringan dapat diatur sesuai kebutuhan. Pada

umumnya berat beton ringan berkisar antara 600 – 1600 kg/m3, karena itu keunggulan beton

ringan utamanya ada pada berat, sehingga apabila digunakan pada proyek bangunan tinggi

akan dapat secara signifikan mengurangi berat sendiri bangunan, yang selanjutnya

berdampak kepada perhitungan pondasi.

Sejarah Beton Ringan Teknologi material bahan bangunan berkembang terus, salah

satunya beton ringan aerasi (Aerated Lightweight Concrete/ALC) atau sering disebut juga

Concrete (semen dengan cairan kimia penghasil gelembung udara ), Porous Concrete, dan di

Inggris disebut Aircrete and Thermalite. Beton ringan AAC ini pertama kali dikembangkan di

Swedia pada tahun 1923 sebagai alternatif material bangunan untuk mengurangi

penggundulan hutan. Beton ringan AAC ini kemudian dikembangkan lagi oleh seorang ahli

bangunan yang bernama Joseph Hebel di Jerman Barat pada tahun 1943.

Dia memutuskan untuk mengembangkan sistem bangunan yang lebih baik dengan biaya yang

lebih ekonomis. Inovasi-inovasi brilian yang dilakukannya, seperti proses pemotongan

dengan menggunakan kawat, membuka kemungkinan-kemungkinan hal baru bagi

perkembangan produk beton ringan..

Hasilnya, beton ringan aerasi ini dianggap sempurna, termasuk material bangunan yang

ramah lingkungan, karena dibuat dari sumber daya alam yang berlimpah. Sifatnya kuat, tahan

lama, mudah dibentuk, efisien, dan berdaya guna tinggi.

Kesuksesan Hebel di Jerman segera dilihat negara-negara lain. Pada tahun 1967 bekerja

sama dengan Asahi Chemicals dibangun pabrik Hebel pertama di Jepang. Sampai saat ini

Hebel telah berada di 29 negara dan merupakan produsen beton aerasi terbesar di dunia. Di

Indonesia sendiri beton ringan mulai dikenal sejak tahun 1995, saat didirikannya PT Hebel

Indonesia di Karawang Timur, Jawa Barat.

Kelebihan dan Kekurangan Beton Ringan, Ada beberapa Kelebihan dari Beton ringan

atau Autoclaved Aerated Concrete (AAC), yaitu :

1. Balok AAC mudah dibentuk, sehingga dapat dengan cepat dan akurat

dipotong atau dibentuk untuk memenuhi tuntutan dekorasi gedung. Alat yang digunakan

pun sederhana, cukup menggunakan alat pertukangan kayu. Karena ukurannya yang

akurat tetapi mudah dibentuk, sehingga dapat

meminimalkan sisa-sisa bahan bangunan yang tak terpakai.

2. AAC dapat mempermudah proses konstruksi. Untuk membangun sebuah

gedung dapat diminimalisir produk yang akan digunakan. Misalnya tidak

perlu batu atau kerikil untuk mengisi lantai beton.Bobotnya yang ringan

mengurangi biaya transportasi, apalagi pabrik AAC dibangun sedekat

mungkin dengan konsumennya.Karena ringan, tukang bangunan tidak cepat

lelah,sehingga cepat dalam pengerjaannya.

3. Mengurangi biaya struktur besi sloff atau penguat.

4. Mengurangi biaya penguat atau pondasi

5. Waktu pembangunan lebih pendek

bisa lebih murah dan efisien.Tahan panas dan api, karena berat jenisnya

rendah kedap suara tahan lama, kurang lebih sama tahan lamanya

dengan beton.

7. Anti jamur

8. Tahan gempa

9. Biaya perawatan yang sedikit, bangunan tidak terlalu banyak mengalami

perubahan atau renovasi hingga 20 tahun lamanya.

10. Aman, karena tidak mengalami rapuh, bengkok, berkarat, korosi.

Selain kelebihan, beton AAC juga memiliki beberapa kelemahan, yaitu :

1. Karena ukurannya yang besar, untuk ukuran yang tanggung, akan memakan waste

yang cukup besar. Diperlukan keahlian tambahan untuk tukang yang akan

memasangnya, karena dampaknya berakibat pada waste dan mutu pemasangan.

2. Perekat yang digunakan harus disesuaikan dengan ketentuan

3. Nilai kuat tekannya (compressive strength) terbatas, sehingga sangat

4. Tidak dianjurkan penggunaan untuk perkuatan (struktural).

Harganya cenderung lebih mahal dari bata konvesional. [16]

Dalam beton. ada tiga macam cara membuat Concrete Composite Foam,

yaitu :

1. Paling sederhana yaitu dengan memberikan agregat/campuran isian beton ringan.

Agregat itu bisa berupa batu apung, sterofoam, batu alwa, atau abu terbang yang

dijadikan batu.

2. Menghilangkan agregat halus (agregat halusnya disaring, contohnya debu/abu

terbangnya dibersihkan).

3. Meniupkan atau mengisi udara di dalam beton. cara ketiga ini terbagi lagi menjadi

secara mekanis dan secara kimiawi.

Proses pembuatan beton ringan atau Autoclaved Aerated Concrete secara kimiawi kini

lebih sering digunakan. Sebelum beton diproses secara aerasi dan dikeringkan secara

autoclave, dibuat dulu adonan beton ringan ini. Adonannya terdiri dari pasir kuarsa, semen,

kapur, sedikit gypsum, air, dan dicampur alumunium pasta sebagai bahan pengembang

(pengisi udara secara kimiawi). Setelah adonan tercampur sempurna, nantinya akan

berfungsi sebagai pengembang ia berperan dalam mempengaruhi kekerasan beton. Volume

aluminium pasta ini berkisar 5-8% dari adonan yang dibuat, tergantung kepadatan yang

diinginkan. Adonan beton aerasi ini lantas dipotong sesuai ukuran.

Adonan beton aerasi yang masih mentah ini, kemudian dimasukkan ke autoclave chamber atau diberi uap panas dan diberi tekanan tinggi. Suhu di dalam autoclave chamber

sekitar 183ºC. Hal ini dilakukan sebagai proses pengeringan atau pematangan. Kalau adonan

ini dijemur di bawah terik matahari hasilnya kurang maksimal karena tidak bisa stabil dan

merata hasil kekeringannya.

Beton tanpa butiran halus yang dibuat dengan kerikil agregat bukan langsung merupakan

beton ringan, meskipun beratnya hanya dua pertiga dari berat beton padat, tetapi sebaiknya

dipertimbangkan juga beton yang dibuat dengan agregat yang lebih ringan. Agregat yang

dipergunakan meliputi lelehan tepung abu bakar yang mengeras, batu tulis, tanah liat yang

direnggangkan, sisa bara yang berbusa, batu apung atau scoria (sejenis batu).

Tidak seperti beton biasa, berat beton ringan dapat diatur sesuai kebutuhan. Pada

umumnya berat beton ringan berkisar antara 800 kg/m³ s/d 2000 kg/m³. Karena itu

keunggulan beton ringan utamanya ada pada berat, sehingga apabila digunakan pada proyek

bangunan tinggi high rise building akan dapat secara signifikan mengurangi berat sendiri bangunan, yang selanjutnya berdampak kepada perhitungan pondasi.

Keuntungan lain dari beton ringan antara lain : memiliki nilai tahanan panas thermal insulation yang baik, memiliki tahanan suara peredaman yang baik, tahan api fire resistant, transportasi mudah dan dapat mengurangi kebutuhan bekisting formwok dan perancah scaffolding. Sedangkan kelemahan beton ringan adalah nilai kuat tekannya compressive strength, sehingga sangat tidak dianjurkan penggunaan untuk perkuatan struktural.

Aplikasi/penggunaan beton ringan bisa berupa batu beton, panel dinding, lintel (balok

beton), panel lantai, atap, serta kusen atau ambang pintu dan jendela. Beberapa produk ada

yang diperkuat lagi dengan ditanamkan besi beton di dalamnya. Salah satu contoh untuk

panel dinding atau panel lantai. Beton AAC tak sekuat beton konvensional. Perbandingannya

hanya 1/6 dari kekuatan beton konvensional,meskipun berupa rongga udara, beton ringan

aerasi dapat menahan beban hingga 1200 psi.

Berat jenis beton dengan agregat ringan yang kering udara sangat bervariasi, tergantung

pada pemilihan agregatnya , apakah pasir alam atau agregat pecah yang ringan halus yang

dipergunakan. Berat jenis sebesar 1850 kg/m3 dapat dianggap sebagai batasan atas dari beton

2.2 Polimer

Polimer adalah salah satu bahan rekayasa bukan logam (non-metallic material) yang

penting. Saat ini bahan polimer telah banyak digunakan sebagai bahan substitusi untuk logam

terutama karena sifat-sifatnya yang ringan, tahan korosi dan kimia, dan murah, khususnya

untuk aplikasi-aplikasi pada temperatur rendah. Hal lain yang banyak menjadi pertimbangan

adalah daya hantar listrik dan panas yang rendah, kemampuan untuk meredam kebisingan,

warna dan tingkat transparansi yang bervariasi, kesesuaian desain dan manufaktur. Istilah

polimer digunakan untuk menggambarkan bentuk molekul raksasa atau rantai yang sangat

panjang yang terdiri atas unit-unit terkecil yang berulang ulang atau mer atau meros sebagai

blok-blok penyusunnya. Molekul-molekul (tunggal) penyusun polimer dikenal dengan istilah

monomer. Polimer Polyethylene, misalnya, adalah salah satu jenis bahan polimer dengan

rantai linear sangat panjang yang tersusun atas unit-unit terkecil (mer) yang berulang-ulang

yang berasal dari monomer molekul ethylene. Perhatikan bahwa monomer memiliki ikatan

kovalen tak jenuh (ikatan ganda) sedangkan pada mer ikatan tersebut menjadi aktif atau

ikatan kovalen terbuka dengan elektron tak berpasangan [17]. Hal ini dapat dilihat pada

Gambar 2.1

Gambar 2.1 struktur polymer

Bahan organik alam mulai dikenal dan digunakan sejak tahun 1866, yaitu dengan

digunakannya polimer cellulose,sedangkan bahan organik buatan mulai dikenal tahun 1906

dengan ditemukannya polimer Phenol Formaldehide atau Bakelite, mengabadikan nama

penemunya L.H. Baekeland. Bakelite, hingga saat ini masih digunakan untuk berbagai

keperluan. Para mahasiswa metalurgi atau metallographist profesional misalnya

menggunakan bakelit untuk memegang (mounting) spesimen metalografi dari sampel logam

yang akan dilihat struktur mikronya di bawah mikroskop optik reflektif. Istilah plastik, yang

Istilah tersebut berasal dari kata Plastikos yang berarti mudah dibentuk dan dicetak.

Teknologi modern plastik baru dimulai tahun 1920-an, yaitu dengan mulai digunakannya

polimer yang berasal dari produk derivatif minyak bumi, seperti misalnya Polyethylene.

Salah satu jenis plastik yang sering kita jumpai adalah LDPE (Low Density Poly Ethylene)

yang banyak digunakan sebagai plastik pembungkus yang lunak dan sangat mudah dibentuk.

Di samping pembagian di atas, yaitu natural polymer yang berasal dari alam (misalnya

cellulose) dan synthetic polymer yang merupakan hasil rekayasa manusia (misalnya bakelite

dan plyethylene), polimer umumnya dikelompokkan berdasarkan perilaku mekanik dan

struktur rantai atau molekulnya. Polimer thermoplastik, misalnya polyethylene, adalah jenis

polimer yang memiliki sifat-sifat thermoplastik yang disebabkan oleh struktur rantainya yang

linear,bercabang branched atau sedikit bersambung cross linked. Polimer dari jenis ini akan

bersifat lunak dan viskos viscous pada saat dipanasikan dan menjadi keras dan kaku rigid

pada saat didinginkan secara berulang-ulang. Sementara itu, polimer thermoset termosetting,

misalnya bakelite, hanya melebur pada saat pertama kali dipanaskan dan selanjutnya

mengeras secara permanen pada saat didinginkan. Polimer jenis ini bersifat lebih keras dan

kaku rigid karena strukturnya molekulnya yang membentuk jejaring tiga dimensi yang saling

berhubungan network. Polimer jenis elastomer, misalnya karet alam, memiliki daerah elastis

non linear yang sangat besar yang disebabkan oleh adanya sambungan-sambungan antar

rantai cross links yang berfungsi sebagai ’pengingat bentuk’ shape memory sehingga karet

dapat kembali ke bentuknya semula, pada saat beban eksternal dihilangkan.\

2.2.1 Klasifikasi Polimer

Polimer dapat diklasifikasikan sebagai berikut:

1. Berdasarkan Sumber

Berdasarkan sumbernya polimer dapat dikelompokkan dalam 3 kelompok,

yaitu:

A. Polimer Alam, yaitu polimer yang terjadi secara alami.

Contoh: karet alam, karbohidrat, protein, selulosa dan wol.

B. Polimer Semi Sintetik, yaitu polimer yang diperoleh dari hasil modifikasi

polimer alam dan bahan kimia Contoh: selulosa nitrat (yang dikenal lewat

misnomer nitro selulosa) yang dipasarkan dibawah nama - nama

Celluloid dan guncotton.

C. Polimer sintesis, yakni polimer yang dibuat melalui polimerisasi dari monomer -

skala komersial adalah dammar Fenol formaldehida. Dikembangkan pada permulaan

tahun 1900-an oleh kimiawan kelahiran Belgia Leo Baekeland (yang telah

memperoleh banyak sukses dengan penemuanya mengenai kertas foto sensitif

cahaya), dan dikenal secara komersial sebagai bakelit. Sampai dekade 1920-an bakelit

merupakan salah satu jenis dari produk - produk konsumsi yang dipakai luas.

2. Berdasarkan Bentuk Susunan Rantainya

Dibagi atas 2 kelompok yaitu:

1. Polimer Linier, yaitu polimer yang tersusun dengan unit ulang berikatan satu sama

lainnya membentuk rantai polimer yang panjang Polimer Bercabang, yaitu polimer

yang terbentuk jika beberapa unit ulang membentuk cabang pada rantai utama.

2. Polimer Berikatan Silang (cross – linking), yaitu polimer yang terbentuk karena

beberapa rantai polimer saling berikatan satu sama lain pada rantai utamanya. Jika

sambungan silang terjadi ke berbagai arah maka akan terbentuk sambung silang tiga

dimensi yang sering disebut polimer jaringan. Ada kalanya pembentukan sambungan

silang dilakukan dengan sengaja melaluli proses industri untuk mengubah sifat

polimer, sebagaimana terjadi pada proses vulkanisasi karet. Banyak sistim polimer

sifatnya sangat ditentukan oleh pembentukan jaringan tiga dimensi, seperti misalnya

bakelit yang merupakan damar mengeras – bahang fenol – metanal. Dalam sistim

polimer seperti itu pembentukan sambungan silang tiga dimensi terjadi pada tahap

akhir produksi. Proses ini memberikan sifat kaku dan keras kepada polimer. Jika

tahap akhir produksi melibatkan penggunaan panas, polimer tergolong mengeras –

bahang dan Polimer: Ilmu Material polimer dimatangkan. Akan tetapi, beberapa

sistim polimer dapat dimatangkan pada keadaan dingin dan karena itu tergolong

polimer mengeras – dingin. Polimer lurus (hanya mengandung sedikit sekali

sambungan silang, atau bahkan tidak ada sama sekali) dapat dilunakkan dan dibentuk

melalui pemanasan. Polimer seperti itu disebut polimer lentur – bahang.

3. Berdasarkan Reaksi Polimerisasi.

Berdasarkan reaksi Polimerisasi dapat dibagi dua yaitu:

1. Poliadisi, yaitu polimer yang terjadi karena reaksi adisi. Reaksi adisi atau reaksi

rantai adalah reaksi penambahan (satu sama lain) molekul-molekul monomer

berikatan rangkap atau siklis biasanya dengan adanya suatu pemicu berupa radikal

2. Polikondensasi, yaitu polimer yang terjadi karena reaksi kondensasi/reaksi bertahap.

Mekanisme reaksi polimer kondensasi identik dengan reaksi kondensasi senyawa

bobot molekul rendah yaitu: reaksi dua gugus aktif dari 2 molekul monomer yang

berbeda berinteraksi dengan melepaskan molekul kecil. Contohnya H2O. Bila hasil

polimer dan pereaksi (monomer) berbeda fase, reaksi akan terus berlangsung sampai

salah satu pereaksi habis. Contoh terkenal dari polimerisasi kondensasi ini adalah

pembentukan protein dari asam amino.

4. Berdasarkan Jenis Monomer.

Berdasarkan jenis Monomer dapat dibagi dua kelompok yaitu:

A. Homopolimer, yakni polimer yang terbentuk dari penggabungan monomer

sejenis dengan unit berulang yang sama. [18]

B. Kopolimer, yakni polimer yang terbentuk dari beberapa jenis monomer yang

berbeda.

5. Berdasarkan Sifat Termal dapat dibagi 2 yaitu:

A. Termoplastik, yaitu polimer yang bisa mencair dan melunak. Hal ini

disebabkan karena polimer - polimer tersebut tidak berikatan silang (linier atau

bercabang) biasanya bisa larut dalam beberapa pelarut.

B Termoset, yaitu polimer yang tidak mau mencair atau meleleh jika dipanaskan. Polimer

- polimer termoset tidak bisa dibentuk dan tidak dapat larut karena pengikatan silang,

menyebabkan kenaikan berat molekul yang besar. Contohnya dapat dilihat pada

Melamin-formaldehida MF Sama seperti polimer UF, bingkai dekoratif, tutup meja,

perkakas makan. Berdasarakan Sumber, Stevens, 2001. Diantara plastik - plastik ini,

hanya beberapa jenis epoksi yang dikualifikasi sebagai plastik - plastik teknik.

Polimer - polimer fenol – formaldehida dan urea – formaldehida dan poliester –

poliester tak jenuh menduduki sekitar 90% dari seluruh produksi. Perbandingan

produksi antar termoplastik dan plastik termoset kira - kira 6 : 1.

6. Berdasarkan Aplikasinya Dibagi 2 kelompok yaitu:

1 Polimer komersial, yaitu polimer yang disintesis dengan biaya murah dan

diproduksi secara besar - besaran.

2. Polimer komersial pada prinsipnya terdiri dari 4 jenis polimer utama

yaitu: Polietilena, Polipropilena, Poli(vinil klorida), dan Polisterena.

Polietilena dibagi menjadi produk massa jenis rendah (< 0,94 g/cm ),

Perbedaan dalam massa jenis ini timbul dari strukturnya yakni:

Polietilena massa jenis tinggi secara esensial merupakan polimer linier dan polietilena massa

jenis rendah bercabang. Plastik - plastik komoditi mewakili sekitar 90% dari seluruh produksi

termoplastik dan sisanya terbagi diantara kopolimer stirena – butadiena, kopolimer

akrilonitril – butadiena – stirena (ABS), poliamida dan poliester.

Tipe Singkatan Kegunaan Utama Polietilena massa jenis rendah LDPE Lapisan

pengemas, isolasi kawat dan kabel, barang mainan, botol fleksibel, perabotan, bahan pelapis.

Polietilena massa jenis tinggi HDPE Botol, drum, pipa, saluran, lembaran, film, isolasi, kawat

dan kabel. Polipropilena PP Bagian-bagian mobil dan perkakas, tali, anyaman, karpet, film.

Poli (vinil klorida) PVC Bahan bangunan, pipa, tegar, bahan untuk lantai, isolasi kawat dan

kabel, film dan lembaran. Polistirena PS Bahan pengemas (busa dan film), isolasi busa,

perkakas, perabotan rumah, barang mainan.

2. Polimer teknik, yaitu polimer yang memiliki sifat unggul tetapi harganya

mahal. Konsumsi plastik teknik kimia hingga akhir tahun 1980-an mencapai kira – kira 1,5 x

109 kg/tahun diantaranya poliamida,polikarbonat, asetal, poli(fenilena o ksida) dan poliester

mewakili sekitar 99% dari pemasaran. Yang tidak diperhatikan adalah bahan – bahan

berkualitas teknik dari kopolimer akrilonitril – butadiena – stirena,berbagai polimer

terfluorinasi dan sejumlah kopolimer serta bahan paduanpolimer yang meningkat jumlahnya.

Ada banyak kesamaan dalamPolimer: Ilmu Material 13 pasaran plastik - plastik teknik tetapi

plastik plastik ini dipakai terutama dalam bidang transportasi seperti (mobil, truk,pesawat

udara), konstruksi (perumahan, instalasi pipa ledeng, perangkatkeras), barang - barang listrik

dan elektronik (mesin bisnis, komputer),mesin - mesin industri dan barang - barang

konsumsi. Selain polimer –polimer yang telah diperlihatkan, kopolimer dan paduan polimer

teristimewa yang disesuaikan untuk memperbaiki sifat (mutu) semakinbertambah jumlahnya.

Pemasaran plastik - plastik teknik tumbuh dengan cepat dengan proyeksi pemakaian yang

meningkat hingga 10% per tahun.

2.3 Polyurethane

Polyurethane adalah campuran dua jenis bahan kimia (ISOCYNATE dan POLYOL)yang

diaduk secara bersama-sama, sehingga terjadi reaksi dan membentuk FOAM.Polyurethane

juga terdapat dalam berbagai bentuk, seperti busa lentur, busa keras, pelapis anti bahan kimia,

bahan perekat, dan penyekat, serta elastomers.Busa keras polyurethane digunakan sebagai

industri maupun rumah tangga. Busa ini juga digunakan untuk flotation dan pengaturan

energi. [19].

Polyurethane merupakan polimer dengan berbagai kegunaan dan aplikasi yang sangat

luas. Polyurethane dihasilkan dari reaksi kimia antara isocyanate dengan polyol. Isocyanate

adalah molekul yang mengandung gugus isocyanate (NCO), sedangkan Polyol merupakan

sebutan dari alkohol derajat tinggi. Reaksi kimia ini pertama kali ditemukan oleh Wurtz dan

Hofinan pada ta hun 1849, kemudian pada tahun 1937 Bayer menemukan dan

mengembangkan produk secara komersial dengan cara mereaksikan heksametilena

diisocyanate dengan 1,4 butanediol.

Polyurethane foam ditemukan oleh Bayer pada tahun 1947 kemudian mulai diperkenalkan

dipasaran pada tahun 1955 (Priester dan Turner, 1994). Setelah mengalami berbagai

pengembangan, terjadi kemajuan yang sangat pesat pada industri kimia polyurethane untuk

menghasilkan foam, elastomer, perekat, serat dan pelapis permukaan. Pada saat ini 85%

produk polyurethane berupa foam.

Material ini merniliki sifat yang unik sehingga banyak diaplikasikan dalam industri

furniture, matras, isolasi panas pada pipa, peredam suara dan komponen otomotif (Toshima,

1994). Berdasarkan sifatnya foam polyurethane diklasifikasikan menjadi tiga, yaitu flexible

foam, semi-rigid foam dan rigid foam. Sedangkan berdasarkan struktur selnya dibedakan

menjadi open cell (sel terbuka), closed cell (sel tertutup) dan mixed cell (sel campuran)

(Toshima, 1994). Metode yang paling umum digunakan dalam pembuatan foam fleksibel

polyurethane adalah mencampur polyol, surfaktan, katalis, air dan kemudian diikuti dengan

pencampuran diisocyanate.

Agar terbentuk sel atau rongga (void) pada foam polyurethane, maka diperlukan blowing

agent (bahan peniup), sedangkan untuk memperoleh properti spesiflk digunakan aditif. Pada

umumnya blowing agent yang banyak digunakan adalah hydro chloro jluoro carbon (HCFC),

cloro fluoro carbon (CFC) dan senyawa organik yang mudah menguap seperti methylene

chloride. Namun blowing agent tersebut dapat menyebabkan gangguan kesehatan dan

kerusakan lingkungan. Oleh karena itu, mulai dikembangkan penggunaan blowing agent

alternatif yang ramah lingkungan salah satunya adalah gas karbondioksida (C02).

Berbagai penelitian dan pengembangan untuk meningkatkan kualitas foam polyurethane

telah dilakukan oleh beberapa peneliti. Macosko melakukan penelitian tentang bentuk

morfologi urea hard segment dalarnfoam fleksibel polyurethane. Hasil yang didapatkan

adalah dengan bertambahnya jumlah air dalam formulasinya, maka konsentrasi urea aggregat

aggregat tak terdeteksi. Penelitian yang dilakukan Zhang, tentang peranan dari silikon

surfaktan dalamfoam fleksibel polyurethane. Berdasarkan penelitian tersebut disimpulkan

bahwa surfaktan yang berbasis pada silikon dapat menurunkan tegangan permukaan sehingga

dapat menstimulasikan bahan-bahan yang kurang incompatible, membantu pembentukan

bubble selama pencampuran serta menstabilkan sel windows.

Penelitian yang dilakukan Bross, tentang tes ketahanan foam polyurethane untuk bantalan

otomotif pada berbagai temperatur dan kelembaban. Foam polyurethane dibuat dengan 4 tipe,

yaitu Hot Cure, Toluene Diisocyanate (TDI) High Recylience (HR) foam, Diphenyl methane

diisocyanate (MDI) HR foam dan tetramethyl (TM)-20 High Recyc/ience. Karakteristik

morfologi pada Hot Cure pada kondisi tersebut menunjukkan adanya jaringan urea dengan

ikatan hidrogen sehingga sifat mekaniknya lebih baik. Penelitian yang dilakukan Hyung

tentang properti dari rigid foam polyurethane dengan aquadest sebagai satu-satunya blowing

agent. Hasil yang didapatkan adalah pada jumlah air yang semakin besar maka densitas foam

dan daya tekannya akan berkurang sedangkan dengan peningkatan butane diol maka terjadi

kenaikan densitas dan daya tekan. melakukan penelitian tentang pembuatan foam fleksibel

polyurethane dengan penambahan physical blowing agent karbon dioksida (C02). Dari hasil

penelitian disimpulkan, diameter rata-rata sel semakin mengecil dan bulk density foam

semakin meningkat dengan semakin besarnya tekanan gas C02 dan indeks isocyanate,

sedangkan distribusi sel dalam foam dengan menggunakan blowing agent methylene chloride

lebih merata dibandingkan foam yang menggunakan blowing agent C02 melakukan

penelitian tentang pengaruh konsentrasi surfaktan terhadap pembentukan foam fleksibel

polyurethane. Hasil dari penelitian ini diperoleh dengan semakin besarnya konsentrasi

surfaktan maka bulk density dan densitas sel akan meningkat. Namun rasio ekspansi volume

mengalarni penurunan dengan bertambahnya konsentrasi surfaktan.

Melakukan penelitian tentang pengaruh penggunaan partikel CaC03 terhadap properti

dan struk:tur foam fleksibel polyurethane. Kesimpulannya adalah semakin besar konsentrasi

dan ukuran partikel CaC03 (mesh), maka bulk density dan densitas sel semakin meningkat

dan rasio ekspansi volume pada sistem yang menggunakan filler lebih besar daripada sistem

yang tentang pengaruh komposisi polyol terhadap sifat-sifat material foam fleksibel

polyurethane. Hasil yang didapat adalah pada foam dengan blowing agent gas C02 dan

methylene chloride, semakin besar perbandingan konsentrasi PEG terhadap PPG maka bulk

density sel dan diameter cenderung meningkat sedangkan densitas sel akan cenderung

Polyurethan dalam percobaan in yang di pakai adalah campuran antara polyol dan

isocianate dengan penyusun, Reaksi pembentukan polyurethane :

R–NCO + HO–R1 R–NHCOO–R1 + 24 kcal/mol (1)

Isocyanate alkohol Urethane

Reaksi pembentukan gas dan urea :

A. Tahap I:R-NCO + H2O R–NH2 + CO2_ + 22 kcal/mol (2)

Isocyanate Air Amine Karbondioksida

B. Tahap II :R-NH2 + R-NCO R-NH-CO-NH-R’ + 22 kcal/mol (3)

Amine Isocyanate Ure Melakukan penelitian tentang pengaruh Chain Extenter terhadap

properti dan struktur foam fleksibel polyurethane. Didapatkan pada penggunaan blowing

agent gas C02 dan methylene chloride, semakin besar rasio berat Chain Extender/polyol,

maka bulk density sel dan diameter cenderung meningkat sedangkan densitas sel akan

cenderung menurun. Properti mekanis foam fleksible polyurethane. Dari penelitian tersebut

disimpulkan penggunaan blowing agent C02 dan methylene chloride, semakin besar

komposisi katalis jumlah SnOct/ TEDA), maka diameter sel cenderung meningkat, densitas

sel cenderung menurun, dan bulk density cenderung menurun. Penelitian tentang pengaruh

cross linker terhadap struktur dan properti mekanis foam fleksibel polyurethane. Didapatkan

pada penggunaan blowing agent gas C02 dan methylene chloride, semakin besar rasio berat

crosslinkerl polyol, maka bulk density dan densitas sel cenderung meningkat sedangkan

diameter sel akan cenderung menurun. Dari beberapa additive yang pemah digunakan,

menunjukkan bahwa additive sangat berpengaruh terhadap struktur dan properti foam. Salah

satunya adalah filler, dimana penggunaan filler berfungsi untuk memperbaiki performance

foam fleksibel polyurethane.

Berdasarkan penelitian dihasilkan bahwa semakin besar konsentrasi dan ukuran partikel

CaC03, maka bulk density dan densitas sel semakin meningkat. Untuk itu, dalam penelitian

ini digunakan CaC03 untuk memperoleh densitas foam yang lebih besar. Namun beberapa

peristiwa telah terjadi, seperti collapse dan shrinking. Collapse ditandai dengan runtuhnya

foam, sedangkan shrinking ditandai dengan berkerutnya foam. Dari peristiwa ini, perlu

dilakukan penelitian lebih lanjut untuk mengatasi hal tersebut. Untuk foam yang mengalarni

collapse dapat ditambahkan aditif lain berupa chain extender yang berfungsi untuk

memperpanjang rantai linier, sehingga akan didapatkan konfigurasi hard-soft-hard yang lebih

teratur. Akibatnya foam yang dihasilkan akan mempunyai struktur sel yang lebih kuat. Selain

itu didapatkan pula permasalahan mengenai distribusi dan ukuran sel yang tidak merata pada

Oleh karena itu, diperlukan suatu metode pencampuran C02 yang lebih baik agar didapatkan

distribusi dan ukuran sel yang lebih merata.

Polyurethane banyak diaplikasikan dalam bidang termasuk serat (elastis), bahan perekat,

pelapis, elastomer, dan busa-busa yang fleksibel dan kuat. Polyurethane memiliki banyak

kegunaan, diantaranya sekitar 70% digunakan sebagai busa (foam) selebihnya sebagai bahan

elastomer, lem dan pelapis. Polyurethane foam yang elastis digunakan sebagai isolator,

termasuk laminat-laminat tekstil untuk pakaian musim dingin, panel pelindung pada mobil,

kain pelapis, tempat tidur, dan karpet dasar spon sintetis, sedangkan busa yang keras

digunakan dalam panel-panel konstruksi terisolasi, pengemasan barang-barang lunak dan

untuk furnitur ringan. Berbagai penelitian dan pengembangan untuk meningkatkan kualitas

polyurethane foam telah dilakukan oleh beberapa peneliti, seperti :

1. Ogunniyi, melakukan penelitian tentang Preparation and Properties of Polyurethane

Foams from Tolune Diisocyanate and Mixture of Castor oil and Polyol. Hasil yang

didapat adalah kompoosisi Polyurethane Foam yang mengandung 100% polyol (tidak

mengandung castor oil) memiliki tekstur yang bagus. Flexible foam didapat dari

komposisi yang mengandung tidak kebih dari 20% castor oil. Sedangkan kompoosisi

Polyurethane Foam yang mengandung 100% castor oil cocok untuk membentuk semi

rigid foam.

2. Penelitian yang dilakukan Lederer tentang pengaruh dari molar ratio chain extender /

polyol terhadap properti dari foam polyurethane. Hasil yang didapatkan adalah dengan

bertambahnya molar ratio chain extender / polyol dari 0 – 2 maka daya tekannya

berkurang dan pada molar ratio lebih dari 2 terjadi 3 kenaikan daya tekan yang

tergantung juga pada tipe chain extender.

3. Muhibuddin & Sony melakukan penelitian selanjutnya tentang pengaruh konsentrasi

surfaktan terhadap struktur dan properti flexible foam polyurethane. Hasil dari penelitian

ini diperoleh dengan semakin besarnya konsentrasi surfaktan maka bulk density dan

densitas sel akan meningkat, namun rasio ekspansi volume mengalami penurunan

dengan bertambahnya konsentrasi surfaktan.

4. Ilhamsyah & Sidu melakukan penelitian selanjutnya tentang pengaruh chain extender

terhadap struktur dan properti mekanis flexible foam polyurethane dengan blowing agent

methylene chloride dan CO2. Hasil yang didapat adalah pada foam dengan blowing

agent methylene chloride 10 pphp, semakin besar rasio berat ethylen glycol / polyol,

maka diameter sel cenderung meningkat, densitas sel cenderung menurun dan bulk

10 psig, semakin besar rasio berat ethylen glycol / polyol, maka diameter sel dan densitas

sel mengalami fluktuasi sedangkan bulk density cenderung menurun.

5. Rahman & Sinatra melakukan penelitian tentang pengaruh crosslinker terhadap struktur

dan properti mekanis foam fleksibel polyurethane. Didapatkan pada penggunaan blowing

agent gas CO2 dan methylene chloride, semakin besar rasio berat crosslinker/polyol,

maka bulk density dan densitas sel cenderung meningkat sedangkan diameter sel akan

cenderung menurun.

Ogunleye, melakukan penelitian tentang Effect of Castor oil on the Physical

Properties of Polyether Based Flexible4 Polyurethane Foam.

Hasil yang didapat adalah densitas foam meningkat saat Castor oil meningkat dan

Silicone oil menurun. Beberapa fenomena yang terjadi dalam pembentukan polyurethane

adalah shrinking dan collapse. Shrinking dapat disebabkan karena terjadinya crosslink yang

terlalu kuat pada rantai polimer. Akibatnya gas-gas yang berdifusi masuk ke dalam sehingga

ukuran sel tidak dapat berkembang. Sedangkan collapse atau runtuhnya foam disebabkan

karena dinding sel terlalu rapuh sehingga nuclei tidak sempat berkembang. Untuk mengatasi

hal tersebut digunakan chain extender yang dapat memperpanjang susunan rantai linier

sehingga memberikan jarak yang lebih besar antar hard segment, dengan demikian dapat

mengurangi gaya tarik menarik antar hard segment.

Dalam penelitian ini kami menggunakan polyol polypropylene glycol dan castor oil

karena castor oil dapat mempengaruhi pertumbuhan sel dan menghasilkan polyurethane

foam. Akan tetapi foam yang dihasilkan bersifat rigid, oleh karena itu dalam penelitian ini

kami menambahkan chain extender ethylene glycol dengan tujuan untuk memperpanjang

rantai linier sehingga diharapkan dapat mengurangi gaya tarik menarik antar hard segment.

Kombinasi polyol ini akan direaksikan dengan toluene diisocyanate (TDI) sebagai rektan

polyisocyanate-nya untuk menghasilkan urethane polimer. Sejumlah chain extender

ditambahkan ke dalam proses sintesis secara bervariasi dengan range yang ditentukan.

Metode yang digunakan dalam penelitian ini adalah metode one shoot. Bahan additive yang

ditambahkan untuk memperbaiki sifat-sifat polyurethane foam, antara lain stannous octoate

sebagai katalis logam, triethylene diamine sebagai katalis basa, silicone oil sebagai surfaktan,

dan methylene chloride sebagai blowing agent.

Salah satu komponen penting dalam pembuatan

polyurethane adalah polyol. Polyol dapat bereaksi dengan polyisocyanate untuk membuat

polyurethane. Polyol yang mengandung dua gugus hidroksil disebut diol dan yang

mengandung tiga gugus hidroksil disebut triol, dll. Secara umum, jenis polyol yang

digunakan dalam pembuatan polyurethane terbagi menjadi dua yaitu polyol yang terbuat dari

produk alami dan polyol yang dibuat secara sintetis. [20]

Sebagai polyol alami, castor oil banyak digunakan karena mengandung tiga grup

hidroksil yang akan menghasilkan cross-linked polymers. Sedangkan polyol yang dibuat

secara sintetis terbagi menjadi dua yaitu polyester polyol dan polyether polyol. Sekitar

90% polyol yang digunakan untuk membuat polyurethane adalah berjenis polyether yang

diapit gugus-gugus hidroksil. Polyester polyol biasanya lebih mahal dari pada jenis polyether

polyol. Polyether polyol dan polyester polyol hanya terlarut sebagian (partially miscible)satu

dan lainnya. Secara thermal, polyether polyol lebih tidak stabil dan lebih mudah teroksidasi

daripada polyester polyol, namun polyether polyol lebih stabil untuk reaksi saponifikasi. Saat

ini pembuatan polyol yang digunakan untuk membuat polyurethane telah dikembangkan agar

mempunyai tingkat reaktifitas yang tinggi saat bereaksi dengan isocyanate untuk

memproduksi polyurethane dengan sifat khusus. Saat ini juga ditemukan

penggunaan polyoltriol dalam pembuatan polyurethane yaitu polypropylen

glycol (PPG) three function, glycerol, dll.

Penggunaan polyol triol ini mulai dikembangkan karena apabila monomer yang

digunakan untuk polimerisasi mempunyai lebih dari dua gugus fungsi, akan

menciptakan crosslinking dalam jaringan polimernya sehingga akan

dihasilkan polyurethane dengan sifat khusus. Pemilihan polyol terutama dilihat dari ukuran

dan fleksibilitas dari struktur molekularnya, serta kontrol fungsionalitasnya untuk perluasan,

derajat cross-linking dicapai dalam polimer yang terbentuk dari reaksi

dengan polyisocyanate. Derajat cross-linking cukup dominan dalam mempengaruhi kekakuan

polyurethane foam yang dihasilkan. Untuk memperoleh foam yang rigid, jaringan polimer

haruslah tegas atau kaku. Oleh karena itu, dalam hal ini derajat crosslink tinggi yang

dibutuhkan.

2.4 Komposit

Komposit adalah suatu jenis bahan baru hasil

sif

komposit), artinya penggabungan sifat-sifat unggul dari pembentuk masih terlihat nyata.

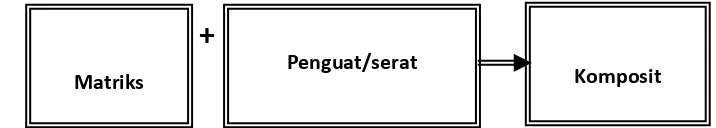

Material komposit terdiri dari dua bagian utama yaitu: (1). Matriks, dan (2)

penguat (reinforcement). Hal ini dapat diilustrasikan pada Gambar 2.1.

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk

memastikan kemampuan material sesuai dengan produk yang akan dihasilkan bisa di lihat

pada gambar 2.2.

Gambar 2.2. Gabungan makroskopis fasa-fasa pembentuk komposi

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa,

penguat.

2. Penguat/serat merupakan unsur penguat kepada matriks.

3 Komposit merupakan gabungan, campuran dua atau lebih

bahan bahan yang terpisah.

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi

pemrosesan bahan. Kemajuan teknologi pemrosesan bahan dewasa ini telah menghasilkan

bahan teknik yang dikenal sebagai bahan komposit, pada penelitian ini komposit yang di

pakai adalah serat TKKS [21].

2.4.1 Tandan kosong kelapa sawit ( TKKS )

Tandan kosong kelapa sawit merupakan limbah utama pabrik kelapa sawit yang belum

termanfaatkan secara optimal dari industri pengolahan kelapa sawit. Basis satu ton tandan

buah segar akan dihasilkan minyak sawit kasar sebanyak 0,21 ton (21%) , minyak inti sawit

sebanyak 0,05 ton (0,5%) dan sisanya merupakan limbah dalam bentuk tandan kosong, serat

dan cangkang biji yang masing – masing sebanyak 0,23 ton (23%), 0,135 ton (13,5%) dan

0,055 ton (5,5%).Padahal tandan kosong kelapa sawit berpotensi untuk dikembangkan

menjadi barang yang lebih berguna, salah satunya menjadi bahan baku bioetanol.

Hal ini karena tandan kosong kelapa sawit banyak mengandung selulosa yang dapat

dihirolisis menjadi glukosa kemudian difermentasi menjadi bioetanol. Kandungan selulosa

yang cukup tinggi yaitu sebesar 45% menjadikan kelapa sawit sebagai prioritas untuk

Matriks Penguat/serat Komposit

dimanfaatkan sebagai bahan baku pembuatan bioetanol .Selama ini pengolahan /pemanfaatan

TKS oleh PKS masih sangat terbatas yaitu dibakar dalam incinerator, ditimbun (open

dumping), dijadikan mulsa di perkebunan kelapa sawit, atau diolah menjadi kompos. Namun

karena adanya beberapa kendala seperti waktu pengomposan yang cukup lama 6 – 12 bulan,

fasilitas yang harus disediakan, dan biaya pengolahan TKS,maka cara – cara tersebut kurang

diminati oleh PKS.

Jumlah yang melimpah juga karena kandungan selulosa tandan kelapa sawit yang cukup

tinggi yaitu sebesar 45 %. TKS cocok dikembangkan sebagai bahan baku pembuatan

bioetanol,sehingga ketika diolah menjadi bioetanol dapat menghasilkan rendemen yang

cukup besar menyebabkan harga jual bioetanol yang dihasilkan dapat lebih murah.

Permasalahan yang dihadapi pada penggunaan limbah dari tandan kosong kelapa sawit

adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, hal tersebut

dapat menurunkan sifat mekanik material yang dibentuk. Tandan kosong kelapa sawit segar

dari hasil pabrik kelapa sawit umumnya memiliki komposisi lignoselulose 30,5%, minyak

2,5% dan air 67%, sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose

44,14% dan hemiselulose 19,28%. Sehingga pada pembuatan material ini tandan kosong

kelapa sawit terlebih dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian

dicuci dengan air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari.Adapun

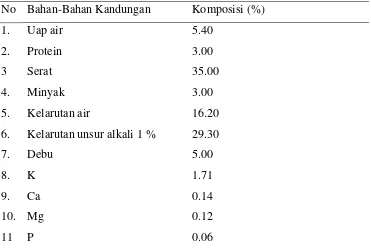

komposisi TKS dapat di lihat pada tabel 2.1 sebagai berikut[22].

Tabel 2.1. Bahan penyusun tandan kosong kelapa sawit

No Bahan-Bahan Kandungan Komposisi (%)

12. Mn, Zn, Cu, Fe 1.07

TOTAL 100,00

2.5 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan

sebagai perbandingan antara massa (m) dengan volume (v). Untuk pengukuran densitas dan

penyerapan air beton digunakan metode Archhimedeas. Untuk pengukuran densitas beton di

pake metode Archimedes. Rumus untuk menghitung besarnya densitas adalah sebagai berikut

Hal ini dapat dilihat pada Gambar 2.1.

ρ = m/V atau m = ρ x V atau V = m/ρ...(2.1)

Dimana :

ρ = Massa jenis zat (kg/m3 atau g/cm3 )

m = Massa benda (kg atau g)

V = Volume benda (m3 atau cm3 )

2.6 Kuat Tekan

Nilai kekuatan beton diketahui dengan melakukan pengujian kuat tekan terhadap benda

uji silinder (diameter 100 mm, tinggi 200 mm) pada umur 28 hari yang dibebani dengan gaya

tekan sampai mencapai beban maksimum. Beban maksimum didapat dari pengujian dengan

menggunakan alat compression testing machine. Standar yang digunakan ialah ASTM C-39

untuk benda uji silinder dan persamaan umum yang dipakai untuk menghitung kuat tekan

beton .

Ada beberapa faktor yang mempengaruhi mutu dari kekuatan beton, yaitu :

1. Faktor air semen (FAS) .

Faktor air semen (FAS) merupakan perbandingan antara jumlah air terhadap

jumlah semen dalam suatu campuran beton. Fungsi FAS yaitu :

untuk memungkinkan reaksi kimia yang menyebabkan pengikatan dan

berlangsungnya pengerasan.