PENYELIDIKAN PERILAKU MEKANIK MATERIAL

CONCRETE FOAM DIPERKUAT SERAT TKKS TERHADAP

KUAT STATIK TEKAN DAN TARIK DENGAN VARIASI

UKURAN BUTIR PASIR

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

FAKHRUR ROZY NIM.100401042

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

i ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil indstri kelapa sawit yang kerap menjadi limbah adalah tandan kosong kelapa sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engeneering. Concrete foam adalah salah satu jenis beton ringan yang menggunakan foam dan serat TKKS sebagai agregat ringannya. Concrete foam dibuat dengan cara pengadukan campuran semen, pasir, air, serat TKKS dan foam ke dalam mixer kemudian dituangkan ke dalam cetakan. Tujuan dari penelitian ini adalah pengembangan material concrete foam dan mengetahui karekteristik mekaniknya melalui pengujian tekan statik dan tarik tak langsung berdasarkan variasi besar butir pasir pada mesh 10, 20, 30, dan 40. Adapun variasi besar butir pasir adalah untuk mengetehaui perbedaan kekuatan respon mekanik pada kuat tekan statik dan tarik statik. Spesimen uji tekan statik berbentuk kubus dengan ukuran 150×150×150 (mm) untuk mengetahui kuat tekan statik dan spesimen uji tarik tak langsung (Brazillian test) berukuran ∅50×75 (mm) untuk mengetahui kuat tarik statik dan modulus elastisitas statik. Hasil pengujian tekan statik dan tarik statik memperoleh nilai kuat tekan yang paling tinggi pada spesimen dengan ukuran butir pasir mesh 40 dengan nilai kuat tekan rata-rata sebesar 1,72 MPa dan memperoleh nilai kuat tarik maksimum rata-rata sebesar 0,507 MPa dan memiliki nilai modulus elastisitas tarik sebesar 21,606 MPa. Dapat disimpulkan bahwa nilai kuat tekan statik dan tarik statik dipengaruhi pada variasi butir ukuran pasir. Semakin halus butir pasir maka semakin tinggi nilai kuat tekan statik dan tarik statik.

ii ABSTRACT

Nowadays, the development of oil palm industry is increasing rapidly. One of the effects of oil palm industry on waste is FEB (Fiber Empty Bunch). Actually, this FEB can be processed to become fiber which eventually can be used as engineering materials. Concrete foam is one of the types of light concrete which uses concrete foam and FEB as its light aggregate. Concrete foam is made by mixing cement, sand,water, FEB, and foam into a mold. The objective of the research was to develop foam concrete material and to find out the characteristics of its mechanism through the examination of compressive test and Brazillian test based on a large variety of grains of sand on the mesh 10, 20, 30, and 40. The sand grains are large variations to differences in the strength of the mechanical response mengetehaui on static compressive strength and tensile static. Test specimens static press cuboid with a size of 150 × 150 × 150 (mm) to determine the compressive strength of static and indirect tensile test specimens (Brazillian test) measuring ∅50 × 75 (mm) to determine the tensile strength and modulus of elasticity static static. The test results press static and static tensile compressive strength scored highest on the specimen with the size of grains of sand mesh 40 with the value of the average compressive strength of 1.72 MPa and a tensile strength gain maximum value by an average of 0.507 MPa and has a modulus value tensile elasticity of 21.606 MPa. It can be concluded that the compressive strength and tensile static static influenced the variation of grain size of the sand. The finer the grain of sand, the higher the compressive strength and tensile static.

Key words: Concrete Foam, Fiber Oil Palm Empty Fruit Bunch, Static Test

iii

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan YME yang memberikan limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir ini dengan sebaik mungkin.

Skripsi ini berjudul “PENYELIDIKAN PERILAKU MEKANIK MATERIAL CONCRETE FOAM DIPERKUAT SERAT TKKS TERHADAP KUAT STATIK TEKAN DAN TARIK DENGAN VARIASI UKURAN BUTIR PASIR”. Skripsi ini disusun sebagai syarat untuk menyelesaikan pendidikan

Strata-1(S1) pada Departemen Teknik Mesin, FakultasTeknik, Universitas Sumatera Utara.

Proses penyusunan skripsi dari awal hingga selesai yang penulis lakukan dapat terlaksana berkat bantuan dan dukungan dari semua pihak. Untuk itulah, pada kesempatan ini penulis ingin menyampaikan rasa terima kasih yang mendalam dan setulusnya kepada:

1. Kedua orangtua penulis yang telah memberikan rasa cinta dan kasih sayangnya yang sangat besar kepada penulis sehingga pengerjaan skripsi dapat berjalan dengan baik.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku dosen pembimbing penulis yang telah meluangkan waktu untuk memberikan arahan dan bimbingan ilmu kepada penulis.

3. Bapak Dr -Ing. Ir. Ikhwansyah Isranuri selaku Ketua Departemen Teknik Mesin Universitas Sumatera Utara.

4. Bapak Ir. Syahril Gultom, MT. selaku Sekretaris Departemen Teknik Mesin Universitas Sumatera Utara.

5. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin yang telah membimbing, membantu, dan mengajari penulis selama kuliah di Departemen Teknik Mesin.

iv

7. Seluruh pihak yang banyak membantu penulis dalam pengerjaan skripsi ini.

Semoga skripsi ini dapat memberikan manfaat dan ilmu bagi penulis dan bagi masyarakat pada umumnya. Penulis dengan senang hati menerima kritik dan saran yang mambangun dari pembaca.

Medan, Agustus 2015

v

1.3 Tujuan Penelitian ... 2

1.3.1 Tujuan Umum ... 2

1.3.2 Tujuan Khusus ... 2

1.4 Batasan Masalah ... 3

1.5 Manfaat Penelitian ... 3

1.6 Sistematika Penulisan ... 3

BAB 2 TINJAUAN PUSTAKA ... 5

2.1 Pengertian Bahan Komposit... 5

2.1.1 Klasifikasi Material Komposit ... 6

2.1.2 Teknik Pembuatan Material Komposit ... 7

2.2 Beton ... 8

2.2.1. Adukan Beton ... 10

2.3 Beton Ringan ... 10

2.4 Semen ... 13

2.5 Pasir ... 14

2.5.1 Ukuran Pengayakan Pasir ... 14

2.5.2 Pengaruh Ukuran Butir Pasir ... 16

2.6 Foaming Agent ... 17

2.7 Serat Tandan Kosong Kelapa Sawit (TKKS) ... 17

2.8 Perilaku Mekanik Akibat Beban Tekan Statik ... 18

2.9 Uji Kuat Tarik Tak Langsung (Brazillian Test) ... 21

2.10 Tegangan ... 22

2.11 Regangan ... 22

BAB 3 METODOLOGI PENELITIAN ... 23

3.1 Tempat dan Waktu ... 23

3.2 Alat dan Bahan ... 23

3.2.1 Alat ... 23

3.2.2 Bahan ... 24

3.3 Geometri Spesimen ... 25

3.1.1 Spesimen Uji Tekan Statik ... 25

3.1.2 Spesimen Uji Tarik Tak Langsung (Brazilian Test) ... 25

vi

3.5 Proses Pembuatan Concrete Foam ... 26

3.5.1 Tahap Pembuatan Concrete Foam ... 26

3.5.2 Alat Cetak Concrete Foam ... 28

3.6 Pengujian Tekan Statik ... 29

3.6.1 Alat Uji ... 29

3.6.2 Setup Alat Uji ... 30

3.6.3 Metode Pengukuran ... 30

3.7 Pengujian Tarik Brazillian ... 30

3.6.1 Alat Uji ... 31

3.6.2 Setup Alat Uji ... 31

3.6.3 Metode Pengukuran ... 32

3.8 Diagram Alir Penelitian ... 33

BAB 4 HASIL DAN PEMBAHASAN ... 34

4.1 Pendahuluan ... 34

4.2 Proses Pembuatan Concrete Foam ... 34

4.3 Hasil Uji Tekan Statik ... 36

4.4 Hasil Uji Tarik Statik ... 40

4.4.1 Hasil Pengujian Brazillian pada Ukuran Butir Mesh 10 ... 41

4.4.2 Hasil Pengujian Brazillian pada Ukuran Butir Mesh 20 ... 42

4.4.3 Hasil Pengujian Brazillian pada Ukuran Butir Mesh 30 ... 42

4.4.4 Hasil Pengujian Brazillian pada Ukuran Butir Mesh 40 ... 43

BAB 5 KESIMPULAN DAN SARAN ... 45

5.1 Kesimpulan ... 45

5.2 Saran ... 46

DAFTAR PUSTAKA ... 47

LAMPIRAN 1 Hasil Pengujian Kuat Tarik Tak Langsung Mesh 10 ... 49

LAMPIRAN 2 Hasil Pengujian Kuat Tarik Tak Langsung Mesh 20 ... 52

LAMPIRAN 3 Hasil Pengujian Kuat Tarik Tak Langsung Mesh 30 ... 55

vii DAFTAR GAMBAR

Halaman

Gambar 2.1 Gabungan makroskopis fasa-fasa pembentuk komposit ... 5

Gambar 2.2 Saringan yang memiliki ukuran pori tertentu... 15

Gambar 2.3 Vibrating Screener ... 15

Gambar 2.4 Pasir yang telah diayak ... 16

Gambar 2.5 Serat TKKS yang telah dihaluskan ... 18

Gambar 2.6 Tipikal kurva tegangan-regangan akibat tekan statik aksial ... 19

Gambar 2.7 Diagram Uji Tekan Statik ... 20

Gambar 3.5 Alat cetak concrete foam uji tekan dan Brazillian ... 26

Gambar 3.6 Mesin uji tekan statik Compression Testing Machine ... 27

Gambar 3.7 Mein uji tekan/tarik statik Tokyo Universal Testing Machine ... 29

Gambar 3.8 Diagram alir penelitian ... 31

Gambar 4.1 Spesimen uji Brazillian dan tekan statik ... 33

Gambar 4.2 Set up pengujian tekan statik ... 34

Gambar 4.3 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 10 ... 35

Gambar 4.4 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 20 ... 35

Gambar 4.5 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 30 ... 36

Gambar 4.6 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 40 ... 36

Gambar 4.7 Grafik kuat tekan concrete foam ... 37

Gambar 4.8 Daerah retak pada pengujian tekan statik... 38

Gambar 4.9 Set up pengujian Brazillian dan hasil uji ... 38

Gambar 4.3 Grafik hasil uji Brazillian dengan ukuran butir pasir mesh 10 .... 39

Gambar 4.4 Grafik hasil uji Brazillian dengan ukuran butir pasir mesh 20 .... 40

Gambar 4.5 Grafik hasil uji Brazillian dengan ukuran butir pasir mesh 30 .... 41

viii DAFTAR TABEL

Halaman

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit ... 14

Tabel 3.1 Lokasi dan aktivitas penelitian ... 21

Tabel 3.2 Alat-alat penelitian ... 22

Tabel 3.3 Bahan-bahan penelitian ... 22

Tabel 3.4 Komposisi baha dalam satuan gram ... 25

Tabel 4.1 Berat jenis concrete foam berdasarkan variasi butir pasir ... 33

Tabel 4.2 Hasil pehitungan kekuatan tekan statik ... 37

Tabel 4.3 Hasil pengujian tarik tak langsung pada mesh 10 ... 39

Tabel 4.4 Hasil pengujian tarik tak langsung pada mesh 20 ... 40

Tabel 4.5 Hasil pengujian tarik tak langsung pada mesh 30 ... 41

ix DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan Mpa

A Luas penampang m2

F Gaya Newton

ε Regangan mm/mm

D Diameter M

Berat Jenis kg/m3

L Panjang mm

i ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil indstri kelapa sawit yang kerap menjadi limbah adalah tandan kosong kelapa sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engeneering. Concrete foam adalah salah satu jenis beton ringan yang menggunakan foam dan serat TKKS sebagai agregat ringannya. Concrete foam dibuat dengan cara pengadukan campuran semen, pasir, air, serat TKKS dan foam ke dalam mixer kemudian dituangkan ke dalam cetakan. Tujuan dari penelitian ini adalah pengembangan material concrete foam dan mengetahui karekteristik mekaniknya melalui pengujian tekan statik dan tarik tak langsung berdasarkan variasi besar butir pasir pada mesh 10, 20, 30, dan 40. Adapun variasi besar butir pasir adalah untuk mengetehaui perbedaan kekuatan respon mekanik pada kuat tekan statik dan tarik statik. Spesimen uji tekan statik berbentuk kubus dengan ukuran 150×150×150 (mm) untuk mengetahui kuat tekan statik dan spesimen uji tarik tak langsung (Brazillian test) berukuran ∅50×75 (mm) untuk mengetahui kuat tarik statik dan modulus elastisitas statik. Hasil pengujian tekan statik dan tarik statik memperoleh nilai kuat tekan yang paling tinggi pada spesimen dengan ukuran butir pasir mesh 40 dengan nilai kuat tekan rata-rata sebesar 1,72 MPa dan memperoleh nilai kuat tarik maksimum rata-rata sebesar 0,507 MPa dan memiliki nilai modulus elastisitas tarik sebesar 21,606 MPa. Dapat disimpulkan bahwa nilai kuat tekan statik dan tarik statik dipengaruhi pada variasi butir ukuran pasir. Semakin halus butir pasir maka semakin tinggi nilai kuat tekan statik dan tarik statik.

ii ABSTRACT

Nowadays, the development of oil palm industry is increasing rapidly. One of the effects of oil palm industry on waste is FEB (Fiber Empty Bunch). Actually, this FEB can be processed to become fiber which eventually can be used as engineering materials. Concrete foam is one of the types of light concrete which uses concrete foam and FEB as its light aggregate. Concrete foam is made by mixing cement, sand,water, FEB, and foam into a mold. The objective of the research was to develop foam concrete material and to find out the characteristics of its mechanism through the examination of compressive test and Brazillian test based on a large variety of grains of sand on the mesh 10, 20, 30, and 40. The sand grains are large variations to differences in the strength of the mechanical response mengetehaui on static compressive strength and tensile static. Test specimens static press cuboid with a size of 150 × 150 × 150 (mm) to determine the compressive strength of static and indirect tensile test specimens (Brazillian test) measuring ∅50 × 75 (mm) to determine the tensile strength and modulus of elasticity static static. The test results press static and static tensile compressive strength scored highest on the specimen with the size of grains of sand mesh 40 with the value of the average compressive strength of 1.72 MPa and a tensile strength gain maximum value by an average of 0.507 MPa and has a modulus value tensile elasticity of 21.606 MPa. It can be concluded that the compressive strength and tensile static static influenced the variation of grain size of the sand. The finer the grain of sand, the higher the compressive strength and tensile static.

Key words: Concrete Foam, Fiber Oil Palm Empty Fruit Bunch, Static Test

1

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Beton merupakan bahan bangunan yang sangat populer digunakan dalam dunia jasa konstruksi karena beton mudah di bentuk dan tidak akan berubah bentuk apabila telah mencapai waktu tertentu. Penelitian tentang beton sudah banyak dilakukan dan akan terus berlanjut sebagai upaya menjawab tuntutan perkembangan zaman dan kondisi lingkungan. Diketahui bahwa kekuatan beton banyak dipengaruhi oleh bahan pembentuknya (air, semen dan agregat) sehingga kontrol kualitas dari bahan-bahan tersebut harus diperhatikan dengan seksama agar diperoleh beton sesuai dengan yang diinginkan.

Sejalan dengan berkembangnya ilmu konstruksi beton, telah ditemukan banyak cara/metode dalam pembuatan beton. Saat ini, pembuatan konstruksi beton ringan semakin meningkat karena penggunaan beton ringan merupakan material yang aman dan ekonomis. Metode-metode yang sering digunakan dalam pembuatan beton ringan adalah dengan memasukkan foaming agent kedalam campuran air, pasir dan semen [1]. Pembentukan pori-pori pada beton membuat beton tersebut menjadi ringan karena berkurangnya jumlah material yang digunakan. Selain menambahkan agen busa ke dalam campuran beton, penambahan agregat ringan seperti fly ash, serbuk gergaji, abu sekam padi, Styrofoam, dan batu apung juga dapat mengurangi berat jenis beton tersebut.

Tandan Kosong Kelapa Sawit (TKKS) merupakan limbah Pabrik Kelapa Sawit (PKS) yang jumlahnya sangat banyak, yaitu 1,9 juta ton berat kering atau setara dengan 4 juta ton berat basah pertahun. PT. Perkebunan Nusantara II (PTPN II) menghasilkan limbah TKKS sebanyak 1350 ton pertahun. Pada umumnya material ini dimanfaatkan sebagai pupuk organik dilahan perkebunan dengan cara dibakar atau dibuang kembali kelahan tersebut dan dibiarkan mengalami proses fermentasi secara alami [2].

2 panel akustik, dan batako. Pada produk-produk tersebut ditemukan butiran udara yang tidak terlalu merata dengan ukuran yang relatif besar (0.03 - 4,12 mm). Sehingga dari sifat fisik tersebut menghasilkan produk dengan porositas yang cukup tinggi dan memiliki sifat mekanik yang lemah [3].

Penyebab butiran udara yang tidak terlalu merata dengan ukuran yang relatif besar disebabkan oleh ukuran butir pasir yang terlalu besar (mesh 10). Sehingga dibutuhkan studi lebih lanjut mengenai pengaruh ukuran butir pasir terhadap sifat fisik dan mekanik pada beton busa.

1.2 Rumusan Masalah

Concrete foam adalah satu jenis beton ringan yang menggunakan foam

sebagai agregat ringannya. Pada umumnya concrete foam dibuat dengan cara pengadukan campuran semen, pasir dan air serta foam yang sudah dibuat dengan memanfatkan foam generator untuk membuat foam secara terpisah.

Pada tulisan ini, peneliti ingin membuat struktur beton ringan bentuk spesimen uji beton yang dicampur dengan bahan pembuat busa dan limbah TKKS. TKKS merupakan limbah akhir dari pengolahan biji kelapa sawit yang masih kurang dimanfaatkan dan cenderung dibuang begitu saja sebagai limbah atau dimanfaatkan sebagai pupuk alam dan atau dibakar untuk menghasilkan abu gosok. Sehingga perlu dikaji kembali pemanfaatan limbah TKKS ini menjadi salah satu bahan campuran beton ringan untuk meningkatkan daya guna yang lebih baik.

Pada penelitian ini, akan dilakukan pengamatan pengaruh ukuran butir pasir terhadap sifat fisik dan mekanik pada beton busa. Spesimen dibuat dengan variasi butir pasir yang disaring dengan menggunakan ayakan pasir ukuran mesh 10, 20, 30 dan 40.

3

1.3 Tujuan

1.3.1 Tujuan Umum

Dari uraian latar belakang dan rumusan masalah pada pendahuluan maka tujuan umum dari penelitian ini adalah untuk mendapatkan perilaku mekanik concrete foam dicampur serat Tandan Kosong Kelapa Sawit (TKKS) akibat beban

tekan dan tarik statik dengan beberapa variasi ukuran butir pasir. 1.3.2. Tujuan Khusus

Adapun tujuan khusus penelitian ini adalah:

1. Untuk mendapatkan pengaruh besar butir pasir terhadap kuat tekan pada concrete foam akibat pembebanan statik tekan.

2. Untuk mendapatkan pengaruh besar butir pasir terhadap modulus elastisitas dan kuat tarik bahan concrete foam dengan pengujian tarik tak langsung.

1.4 Batasan Permasalahan

1. Bahan beton ringan concrete foam diperkuat serat TKKS dibuat dengan variasi ukuran butir pasir mesh 10, 20, 30 dan 40 dan diuji setelah perendeman selama tujuh hari dan pengeringan selama tujuh hari berikutnya.

2. Standar uji yang digunakan ialah SK SNI 03-2491-19 pada uji tekan statik, ASTM C-39 pada uji tarik tak langsung.

1.5 Manfaat Penelitian

Manfaat penelitian ini adalah untuk mengetahui perilaku mekanik concrete foam yang dicampur dengan serat TKKS. Dengan mengetahui perilaku mekanik

dari beberapa komposisi material penyusunnya maka komposisi terbaik akan dijadikan rekomendasi untuk pembuatan produk. Manfaat lain dari penelitian ini adalah untuk memanfaatkan limbah tandan kosong kelapa sawit menjadi sebuah produk yang mempunyai nilai guna lebih tinggi.

1.6 Sistematika Penulisan

4 BAB I PENDAHULUAN

Berisi tentang latar belakang yang menentukan pengambilan penlitian dan dilanjutkan dengan rumusan masalah,tujuan penelitian, manfaat penelitian, batasan masalah, metode penelitian dan sistematika penulisan skripsi ini.

BAB II TINJAUAN PUSTAKA

Pada bab ini menjelaskan tentang ulasan teori-teori yang berhubungan dengan penelitian skripsi ini baik dari teori dasar maupun teori penunjang lainnya.

BAB III METODOLOGI

Di dalam bab ini membahas tentang hal-hal yang ditujukan untuk mencapai tujuan dimana mencakup dalam segi perencanaan dan perhitungan.

BAB IV ANALISA DATA DAN PEMBAHASAN

Bab ini akan menjelaskan hasil dari yang didapat dari hasil penelitian meliputi data-data yang sudah ada maupun data-data tambahan.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari semua penelitian yang dilakukan untuk skripsi ini dan saran yang mendukung kedepannya.

DAFTAR PUSTAKA

Berisi seluruh reverensi yang digunakan dalam penelitian untuk pembuatan tugas akhir ini.

5

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Bahan Komposit

Komposit adalah campuran dua material atau lebih yang dicampur secara makroskopik untuk menghasilkan suatu material baru. Artinya penggabungan sifat-sifat unggul dari pembentuk masih terlihat nyata.

Material komposit terdiri dari dua bagian utama yaitu matriks dan penguat (reinforcement). Hal ini dapat diilustrasikan pada Gambar 2.1.

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan.

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat. 2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan, campuran dua atau lebih bahan bahan yang terpisah.

Gambar 2.1. Gabungan makroskopis fasa-fasa pembentuk komposit

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemrosesan bahan dewasa ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit [4]. Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk. Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

=

6 2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan penggabungan beberapa komponen yang berbeda, baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda. Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

Peran utama dalam komposit berpenguat serat adalah untuk memindahkan tegangan (stress) antara serat, memberikan ketahanan terhadap lingkungan yang merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit.

Secara umum serat yang sering digunakan sebagai filler (penguat) adalah serat buatan seperti serat gelas, karbon, dan grafit. Serat buatan ini memiliki keunggulan tetapi biayanya tinggi jika dibandingkan dengan serat dari alam. Pemakaian serat alam yaitu serat tandan kosong kelapa sawit sebagai pengganti serat buatan akan menurunkan biaya produksi. Hal ini dapat dicapai karena murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya produksi dan dapat terus diperbaharui.

2.1.1 Klasifikasi Material Komposit

7 1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar.

2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya. 3. Polymers Matrix Composite

Terdiri dari matrik termoset seperti polyester tidak jenuh dan epoxiy atau termoplastik seperti Polycarbonate, polivinilklorida, nylon, polysterene dan kaca, karbon, baja, serbuk kayu atau serat kevlar.

4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk filler, pozolanic, serbuk/ serat kayu, serat bambu, stereofoam, baja, sebuk kertas, dan batu apung.

2.1.2 Teknik Pembuatan Material Komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan suhu dan tekanan yang tinggi. Penggabungan material matriks dan penguat dilakukan dengan proses pengadukan. Proses pengadukan ini dilakukan dengan selang waktu tertentu sebelum terjadi pengerasan material komposit. Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan cara melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. metode ini cocok untuk jenis serat kontinyu,

2. Metode pemampatan atau tekanan.

8 3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.2 Beton

Menurut Persyaratan Umum Bahan Bangunan Indonesia (PUBI) 1982, beton didefenisikan sebagai bahan yang diperoleh dengan mencampurkan agregat halus (pasir), agregat kasar (kerikil), air dan semen Portland atau bahan pengikat hidrolis lain yang sejenis, dengan atau tanpa bahan tambahan lain. Campuran dari pada agregat halus, air dan semen saja disebut adukan (mortar).

Menurut Standar Nasional Indonesia (SK SMI T-15-1991-03) beton didefenisikan sebagai campuran antara semen Portland atau semen hidrolik yang lain, agregat kasar, agragat halus dan air atau dengan bahan tambahan hingga membentuk massa padat.

Berdasarkan beratnya, beton diklasifikasikan menjadi tiga jenis yaitu beton normal (normal weight concrete), beton ringan (light-weight concrete) dan Beton berat (heavy-weight concrete). Beton yang termasuk normal-weight concrete umumnya adalah beton dengan berat sekitar 2400 kg/m3, untuk lightweight concrete dengan berat kurang dari 1800 kg/m3, dan untuk heavyweight concrete dengan berat lebih besar dari 3200 kg/m3 [5].

Susunan beton secara umum, yaitu: 7-15 % PC, 16-21 % air, 25-30% pasir, dan 31-50% kerikil. Kekuatan beton terletak pada perbandingan jumlah semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh perbandingan air dan semen, selama campuran cukup plastis, dan beton dapat dipadatkan secara sempurna dengan agregat yang baik.

Sifat dan karakter mekanik beton secara umum adalah:

9 kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Dalam keadaan yang mengeras, beton bagaikan batu dengan kekuatan tinggi. Dalam keadaan segar, beton dapat dibentuk sesuai kebutuhan, sehingga dapat digunakan untuk membentuk seni arsitektur atau untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspos agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya).

Faktor-faktor yang membuat beton banyak digunakan karena memiliki keunggulan-keunggulannya antara lain:

1. Kemudahan pengolahannya: yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat: Sebagian besar dari material- material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi: Seperti juga kekuatan tekan pada batu alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur. 4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihan beton.

Selain memiliki keunggulan-keunggulan, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membuthkan ketelitian yang tinggi. 3. Berat (bobotnya besar).

4. Daya pantul suara yang besar.

10 kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan hasil yang memuaskan dan sesuai dengan dibutuhkan [6].

2.2.1 Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk.

Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara memeriksa kemerosotan (slump) pada setiap adukan beton baru (Chawla, 1987). Nilai slump digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai.

Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang mmungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan agregat.

2. Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain).

3. Memenuhi uji kuat yang hendak dipakai.

2.3 Beton Ringan

11 pemakaian aggregat ringan dimulai sejak munculnya aggregat ringan yang dibuat dari proses pembakaran shale dan clays pada tahun 1917 oleh S.J. Hayde. Pemakaian beton ringan pertama kali diperkenalkan di Amerika pada

Perang Dunia I (1917) oleh perusahaan Emergency Fleet Building, dengan memakai aggregate expanded shale, dan dipakai untuk konstruksi kapal serta perahu. Beton ringan bertulang tersebut mempunyai kekuatan 34,47 Mpa dan berat isi 1760 kg/m3.

Sejak tahun 1950-an beton ringan telah dipakai pada struktur gedung bertingkat, lantai kendaraan pada jembatan dan beton precast, dan lain-lain. Ada beberapa cara untuk memproduksi beton ringan tetapi itu semuanya hanya tergantung pada adanya rongga udara dalam aggregat, atau pembuatan rongga udara dalam beton, diantaranya ada beberapa cara pembuatannya, yaitu dapat dilakukan dengan 3 cara pembuatan:

1. Beton ringan dengan bahan batuan yang berongga atau agregat ringan buatan yang digunakan juga sebagai pengganti agregat dasar/kerikil. Beton ini memakai aggregat ringan yang mempunyai berat jenis yang rendah (berkisar 1400 kg/m3-2000 kg/m3) akibat agregat kasar yang ber sifat porous. Agr egat yang dipakai bera sal dari ala m, proses pembakaran, hasil produksi industri serta bahan-bahan organik lainnya. Berdasarkan aggregate beton ringan ini dapat dikelompokkan menjadi 2 yaitu:

a. Beton ringan-total (All-Lightweight Concrete) Campuran beton dengan menggunakan agregat ringan butiran halus maupun kasar. b. Beton Ringan Pasir (Sand-Lightweight Concrete).

Untuk memperoleh kekuatan beton yang lebih baik, agregat halus diganti dengan pasir alam sedangkan agregat kasar merupakan agregat ringan.

Beton ringan dapat dibagi lagi dalam tiga golongan berdasarkan tingkat kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis agregat ringan yang dipakai, beton ringan dapat diklasifikasikan menjadi tiga yaitu:

a. Beton insulasi (insulating concrete)

12 dipakai sebagai beton penahan panas (insulasi panas) disebut juga low density concrete. Beton ini banyak digunakan untuk keperluan

insulasi, karena mempunyai kemampuan konduktivitas panas yang rendah, serta untuk peredam suara. Jenis agregat yang biasa digunakan adalah Perlite dan Vermiculite.

b. Beton ringan dengan kekuatan sedang (Moderate Strength Concrete) Beton ringan dengan berat (density) antara 800 kg/m3- 1440 kg/m3, yang biasanya dipakai sebagai beton struktur ringan atau sebagai pengisi (fill concrete). Beton ini terbuat dari agregat ringan buatan seperti: terak (slag), abu terbang (fly ash), lempung, batu sabak (slate), batu serpih (shale), dan agregat ringan alami, seperti pumice, skoria, dan tufa. Beton ini biasanya memiliki kekuatan tekan

berkisar 5 - 17 Mpa.

c. Beton Struktural (Structural Concrete) Beton ringan dengan berat (density) antara 1440 kg/m3-1850 kg/m3 yang dapat dipakai sebagai beton struktural jika bersifat mekanik (kuat tekan) dapat memenuhi syarat pada umur 28 hari mempunyai kuat tekan berkisar > 17,24 Mpa. Untuk mencapai kekuatan sebesar itu, beton ini dapat memakai agregat kasar seperti expanded shale, clays, slate, dan slag.

2. Beton ringan tanpa pasir (No Fines Concrete) adalah beton yang tidak menggunakan aggregat halus (pasir) pada campuran pastanya atau sering disebut beton non pasir, sehingga mempunyai sejumlah besar pori-pori. Dengan berat isi berkisar 880-1200 kg/m3. Kekuatan beton no fines berkisar 7-14 MPa yang dipengaruhi oleh berat isi beton dan

kadar semen. Pemakaian beton tipe ini sangat baik untuk kemampuan insulasi dari struktur, meskipun keberadaan rongga udara sangat banyak dan cenderung seragam dapat mengurangi kuat tekan agregat. 3. Beton ringan yang diperoleh dengan memasukkan udara dalam

13 beton gas. Memiliki berat isi 200-1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi serta beton tahan api [7].

2.4 Semen

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup. Semen merupakan hasil industri dari paduan bahan baku: batu gamping/kapur sebagai bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida (CaO), dan lempung/tanah liat yaitu bahan alam yang mengandung senyawa: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai.

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah:

- 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%) - 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%) - 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

- 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat C4AF(6-14%).

14

2.5 Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya digunakan untuk mengisi bagian terbesar dari beton yang mana mengisi 75 % bagian dari beton. Semakin besarnya ukuran agregat yang digunakan maka akan semakin mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas yang timbul pada saat pencampuran air dan hubungan antara thermal stresses dan shrinkage cracks. Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30 MPa agregat yang digunakan berukuran 20 mm.

2.5.1 Ukuran Pengayakan Pasir

Pengayakan adalah sebuah cara pengelompokan butiran, yang akan dipisahkan menjadi satu atau beberapa kelompok. Dengan demikian dapat dipisahkan antara partikel lolos ayakan (butiran halus) dan yang tertinggal di ayakan ( butiran kasar). Ukuran butiran tertentu yang masihdapat melintasi ayakan dinyatakan sebagai butiran batas. Proses pengayakan juga digunakan sebagai alat pembersih, pemisah kontaminan yang ukurannya berbeda dengan bahan baku. Pengayakan memudahkan kita untuk mendapatkan serbuk dengan ukuran yang seragam. Dengan demikian pengayakan dapat didefinisikan sebagai suatu metoda pemisahan berbagai campuran partikel padat sehingga didapat ukuran partikel yang seragam serta terbebas dari kontaminan yang memiliki ukuran yang berbeda dengan menggunakan alat pengayakan tersebut pasir dapat tersaring. Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu: ukuran lebih besar daripada ukuran lubang-lubang ayakan (oversize), ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan (undersize). Dua teknik yang dapat diaplikasikan dalam proses pengayakan, yaitu teknik pengayakan manual dan teknik pengayakan mekanik. Berikut adalah penjelasan mengenai teknik pengayakan manual dan teknik pengayakan mekanik.

15 Sehingga ayakan memiliki ukuran pori atau lubang tertentu, ukuran pori dinyatakan dalam satuan mesh yang diperlihatkan pada gambar 2.2.

Gambar 2.2 Saringan yang memiliki ukuran pori tertentu

Pengayakan secara mekanik (pengayakan getaran, guncangan, atau kocokan) dilakukan dengan bantuan mesin, yang umumnya mempunyai satu set ayakan dengan ukuran lebar lubang standar yang berlainan.

Vibrating screener merupakan alat yang digunakan untuk memisahkan padatan dengan cairan dengan menggunakan peralatan penyaringan berlapis serta adanya nilai mesh saringan yang berbeda-beda. Peralatan ini memanfaatkan getaran dan tambahan air yang memudahkan bahan yang hendak dipisahkan bisa lewat saringan. Getaran yang dihasilkan, selain untuk meratakan permukaan bahan yang akan disaring juga berfungsi untuk mengarahkan bahan yang tidak tersaring, dalam hal ini ampas, untuk masuk ke saluran keluar, sedangkan untuk larutan yang telah terpisahkan akan keluar melalui saluran yang berada di bawah saringan/filter. Berikut gambar mesin vibrating screener yang diperlihatkan pada gambar 2.3.

16 Mesh adalah jumlah lubang yang terdapat dalam ayakan tiap 1 inchi persegi, jika ada ayakan yang keterangan 5 mesh artinya tiap 1 inchi persegi terdapat 5 lubang. Kesimpulannya, makin besar jumlah mesh berarti ukuran lubang akan semakin kecil.

Gambar hasil pasir yang sudah diayak secara manual yang menggunakan saringan pasir sesuai dengan ukuran mesh 10, 20, 30, 40 yang diperlihatkan pada gambar 2.4.

(a) (b)

(c) (d)

Gambar 2.4 Pasir yang sudah diayak sesuai dengan ukuran: (a) mesh 10, (b) mesh 20, (c) mesh 30, (d) mesh 40

2.5.2 Pengaruh Ukuran Butir Pasir

17 adalah kekerasan butiran-butiran pasir dan ukuran. Semakin halus butir pasir maka kepadatan pada material beton akan meningkat yang mengakibatkan kekuatan pada material beton juga akan meningkat.

2.6 Foaming Agent

Foaming agent adalah bahan yang harus mempunyai formula kimia dengan sifat-sifat antara lain berupa Surfactant (surface active agent) dan stabilizer. Foaming agent digunakan sebagai bahan untuk menghasilkan foam

(busa) guna mengembangkan volume adonan bata ringan. Bahan ini diharuskan mempunyai kemampuan menyangga pengembangan adonan sampai setting time adonan tercapai (biasanya selama 2 jam sejak proses mixing). Selama 2 jam foam tidak boleh collaps (pecah) sehingga densitas bata ringan dapat dicapai [9].

2.7 Serat Tandan Kosong Kelapa Sawit (TKKS)

Bahan penguat komposit yang digunakan ialah dari bahan TKKS yang kemudian dibentuk menjadi ukuran halus dan dicampur dalam matriks. Ukuran serat TKKS yang belum dicacah adalah 13-18cm dan serat ini dihaluskan lagi hingga mencapai ukuran 0,1-0,8mm. Bahan-bahan penyusun TKKS dapat dilihat pada Tabel 2.1 [10].

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit

18 Tandan kosong kelapa sawit segar dari hasil pabrik kelapa sawit umumnya memiliki komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%, sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose 44,14% dan hemiselulose 19,28%. Permasalahan yang dihadapi pada penggunaan limbah dari tandan kosong kelapa sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk.

Sehingga pada pembuatan material ini tandan kosong kelapa sawit terlebih dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian dicuci dengan air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari. Gambar serat TKKS yang telah dihaluskan dapat dilihat pada Gambar 2.5.

Gambar 2.5 Serat TKKS yang telah dihaluskan

2.8 Perilaku Mekanik Akibat Beban Tekan Statik

19 Penyelidikan respon statik suatu material atau struktur merupakan rangkaian kegiatan dalam mempelajari perubahan bentuk dan kerusakan akibat pembebanan tertentu terhadap material uji sesuai ASTM C-39 dengan ukuran

150x150x150 mm, 1 MPa = 10 kg/cm2. Kegiatan tersebut merupakan tindakan dasar untuk menanggulangi terjadinya kegagalan material dalam aplikasi teknik. Salah satu kegiatan yang paling dasar adalah melakukan pengujian dengan pembebanan tertentu terhadap sejumlah sampel.

Perilaku mekanik yang terjadi terhadap concrete foam dapat dilihat melalui kurva tegangan dan regangan. Kurva tersebut memberi informasi yang khas untuk setiap jenis pembebanan.

Untuk beban statik aksial, tipikal kurva tegangan-regangan ditunjukkan pada Gambar 2.6. Disepanjang garis kurva terdapat tiga tingkat respon, yaitu: perilaku elastis (linear-elastic respon), plastisitas (plateau), dan densification yang ditandai dengan peningkatan tegangan yang sangat cepat. Pada fasa pertama (linear-elastic respon) tegangan bertambah secara linear dengan perubahan bentuk dan regangan yang terjadi. Fasa kedua (plateau) adalah karakteristik yang ditandai dengan perubahan bentuk yang kontinu pada tegangan yang relatif konstan yang dikenal dengan stress atau collapse plateau. Dan fasa ketiga deformasi adalah densifikasi, dimana tegangan (stress) meningkat tajam dan foam mulai merespon dengan pemadatan solid. Pada fasa ini struktur sel material foam mengalami kegagalan dan deformasi, selanjutnya menerima penekanan dari material foam padat tersebut. Mekanisme yang dikaitkan dengan collapse plateau adalah berbeda-beda tergantung pada sifat dinding sel [11].

20 Untuk foam yang fleksibel, collapse plateau terjadi karena tekuk elastik (elastic buckling) dari dinding sel. Untuk kekakuan dan kegetasan foam, plastic yield dan brittle crushing dinding sel adalah mekanisme utama kegagalan yang

berulang-ulang. Secara skematis, pengujian beban tekan statik diilustrasikan pada Gambar 2.7.

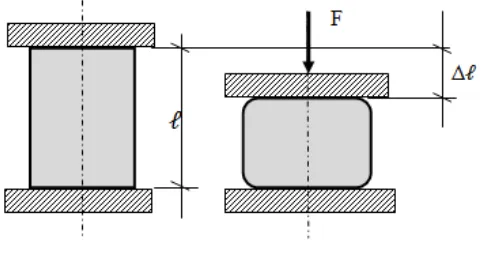

Gambar 2.7 Diagram uji tekan statik

Nilai modulus elastisitas bahan dapat diketahui melalui slope garis elastis linear. Sehingga secara matematis, nilai modulus elastisitas akibat beban statik dapat ditulis dengan menggunakan persamaan (2.1).

� = �� ……….(2.1)

dimana:

E = Modulus elastisitas (Pa) σ = Tegangan normal (Pa) ε = Regangan

Tegangan normal akibat beban tekan ditentukan dengan persamaan (2.2). � =

� ………....(2.2)

dimana:

F = Beban tekan (N).

A = Luas penampang yang dikenai beban tekan (m2).

Regangan akibat beban statik tekan diperoleh dengan persamaan (2.3). � = �ℓ

ℓ …….………...(2.3)

dimana:

Δℓ = perubahan panjang yang terjadi (m).

21 Dengan mensubsitusi persamaan (2.1) dan (2.2), ke persamaan (2.3), maka diperoleh persamaan (2.4).

� = � . �ℓ . ℓ

�ℓ = � . . ℓ………...(2.4)

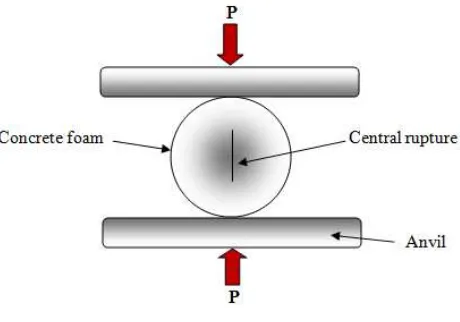

2.9 Uji Kuat Tarik Tak Langsung (Brazilian Test)

Untuk mengetahui kuat tarik belah dari benda uji disesuaikan dengan SK SNI 03-2491-2002 [12]. Ada dua metode yang dapat dipergunakan untuk mengetahui kuat tarik di laboratorium, yaitu metode kuat tarik langsung dan metode kuat tarik tak langsung. Metode kuat tarik tak langsung merupakan uji yang paling sering digunakan terhadap material getas. Hal ini disebabkan oleh uji ini lebih mudah dan murah daripada uji kuat tarik langsung. Salah satu uji kuat tarik tak langsung adalah Brazilian test seperti diperlihatkan pada gambar 2.8.

Gambar 2.8 Brazilian test

Pada uji Brazilian, kuat tarik batuan dapat ditentukan berdasarkan persamaan:

L D

F . . 2 1

... (2.5)

Keterangan :

σt = Kuat tarik batuan (MPa)

F = Gaya maksimum yang dapat ditahan batuan (KN) D = Diameter contoh batuan (mm)

22

2.10 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi tegangan adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam-macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus tegangan adalah

σ =

AoF………..…..……...(2.6)Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan bentuk. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya regangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus regangan adalah

ε = ��� = � −�

� ………...(2.7)

Dimana: ε = Regangan

L0 = panjang mula-mula (mm)

23

BAB 3

METODE PENELITIAN

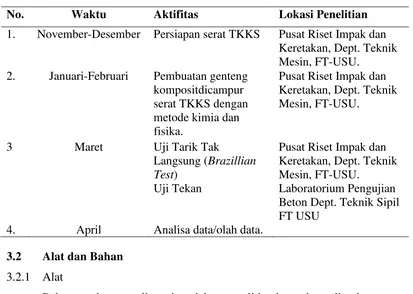

3.1. Tempat dan Waktu

Penelitian ini dilaksanakan dalam beberapa tahapan , yaitu seperti diuraikan pada Tabel 3.1.

Tabel 3.1. Lokasi dan waktu penelitian

No. Waktu Aktifitas Lokasi Penelitian

1. November-Desember Persiapan serat TKKS Pusat Riset Impak dan Keretakan, Dept. Teknik Mesin, FT-USU.

2. Januari-Februari Pembuatan genteng kompositdicampur

4. April Analisa data/olah data.

3.2 Alat dan Bahan

3.2.1 Alat

Beberapa alat yang digunakan dalam penelitian beton busa diperkuat serat TKKS ini diperlihatkan pada Tabel 3.2.

Tabel 3.2. Alat-alat penelitian

No Nama Alat Fungsi Spesifikasi

1. Universal testing machine

Uji tarik merek: Shimadzu beban maks. 100KN 2. Horizontal shaft

mixer

Mengaduk bahan Kapasitas 0,3m3

24 4. Timbangan digital Menimbang bahan Merek: Idealife

Beban maks. 5kg 5. Mesin penghalus

serat

Penghalus serat Daya: 1 hp Putaran: 1400 rpm

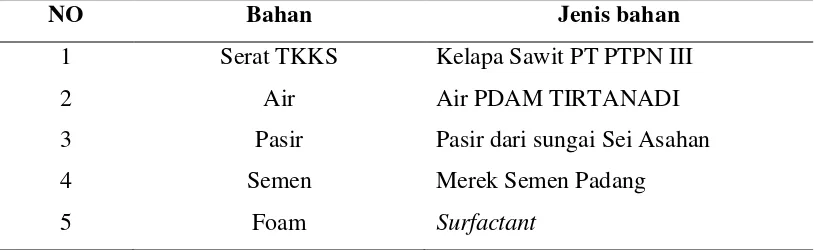

Bahan-bahan yang digunakan dalam penelitian genteng komposit busa diperkuat serat TKKS diperlihatkan pada Tabel 3.3.

Tabel 3.3. Bahan-bahan penelitian

NO Bahan Jenis bahan

1 Serat TKKS Kelapa Sawit PT PTPN III

2 Air Air PDAM TIRTANADI

3 Pasir Pasir dari sungai Sei Asahan

4 Semen Merek Semen Padang

25

3.3 Geometri Spesimen

3.3.1 Spesimen uji tekan statik

Struktur concrete foam yang dijadikan spesimen uji untuk uji statik berbentuk kubus dengan ukuran 150x150x150 mm yang sudah disesuaikan dengan ASTM C-39 untuk pengujian statik tekan yang terdapat pada Laboratorium Uji Tekan Beton Teknik Sipil USU. Spesimen uji tekan statik diperlihatkan pada Gambar 3.1.

Gambar 3.1. Spesimen uji tekan statik 3.3.2 Spesimen Uji Tarik Tak Langsung (Brazilian Test)

Geometri untuk spesimen uji Brazilian adalah D50 x 75 mm mengikuti bentuk dan ukuran spesimen uji statik tarik standar SK SNI 03-2491-2002. Spesimen uji Brazilian diperlihatkan pada Gambar 3.2.

26

3.4 Proses Pembuatan Serat TKKS

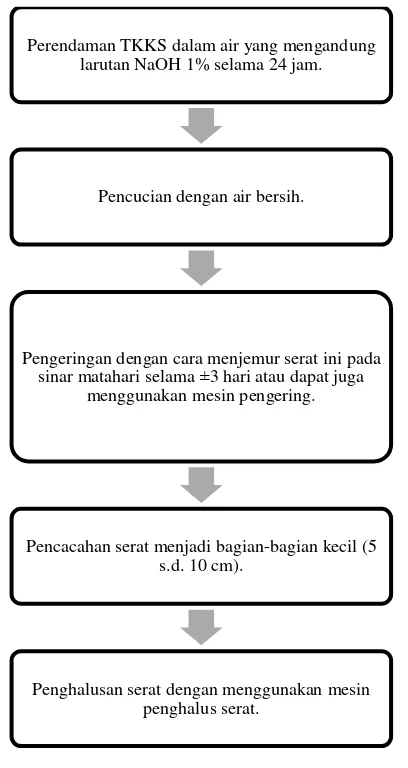

Serat TKKS yang diperoleh dari hasil pengolahan tandan kosong kelapa sawit, di-treatment untuk menghilangkan kandungan protein dan ligninnya agar serat tidak membusuk. Adapun urutan prosedur perlakuan serat TKKS secara skematik diperlihatkan pada Gambar 3.3.

Gambar 3.3 Prosedur persiapan serat TKKS

3.5 Proses Pembuatan Concrete Foam 3.5.1 Tahap Pembuatan Concrete Foam

Teknik pembuatan concrete foam menggunakan metode penuangan/cor ke dalam cetakan setelah diaduk rata dengan menggunakan mixer. Proses pengecoran ini dilakukan untuk menghasilkan beton berongga (foam) dengan mencampurkan pasir, semen, serat TKKS dengan air dan foam agent. Arah serat TKKS adalah acak/random dan tidak kontinyu, seperti pada Gambar 3.4.

Perendaman TKKS dalam air yang mengandung larutan NaOH 1% selama 24 jam.

Pencucian dengan air bersih.

Pengeringan dengan cara menjemur serat ini pada sinar matahari selama ±3 hari atau dapat juga

menggunakan mesin pengering.

Pencacahan serat menjadi bagian-bagian kecil (5 s.d. 10 cm).

27 Gambar 3.4 Serat TKKS

Proses pembuatan concrete foam adalah sebagai berikut: a. Mengayak pasir

Untuk mendapatkan ukuran butir yang sama dan memisahkan partikel lain yang tidak dibutuhkan seperti kotoran-kotoran kayu, daun kering, dll. Mesh ayakan pasir yang digunakan adalah mesh 10, 20, 30 dan 40.

b. Mengayak semen

Untuk memisahkan gumpalan-gumpalan semen yang disebabkan oleh kelembaban lingkungan penyimpanan.

c. Persiapkan bahan-bahan yang diperlukan

Bahan-bahan seperti serat TKKS, Mortar (semen, pasir dan air), serta bahan pengembang dipersipakan dan ditimbang sesuai komposisi seperti ditunjukkan pada Tabel 3.4.

Tabel 3.4 Komposisi bahan dalam satuan gram

Semen Pasir Air Bahan Pengembang TKKS

Foam Air

2267 3400 1133 8 492 227

d. Hidupkan horizontal shaft mixer

Sambungkan kabel listrik motor mixer untuk menggerakkan shaft yang berfungsi sebagai pengaduk dalam mixer.

e. Masukkan pasir, semen dan air ke dalam horizontal shaft mixer

Pastikan bahan-bahan seperti pasir, air dan semen tercampur secara merata.

f. Hidupkan mesin foam generator

28 g. Campurkan urutan e dan serat TKKS

Aduk kembali campuran ini dengan menggunakan horizontal shaft mixer sampai merata.

h. Masukkan foam/busa

Busa yang dibangkitkan oleh foam generator dimasukkan ke dalam campuran pada urutan g.

i. Setelah pengadukan ±5 menit, maka hasil akhir adalah foam mortar atau beton berbusa dengan agregat ringan serat TKKS, dan segera mengecor atau menuangkan ke dalam cetakan yang telah disiapkan terlebih dahulu. Komposisi concrete foam akan dibuat dalam 4 (empat) variasi ukuran butir pasir. Masing-masing variasi dapat dibedakan pada ukuran butir pasir. Setiap ukuran butir pasir dibedakan ayakan yang menggunakan mesh 10,20,30 dan 40. 3.5.2 Alat Cetak Concrete foam

Pembuatan concrete foam sebagai material uji Brazillian menggunakan cetakan silinder dengan ukuran Ø50x75 mm. Pengujian Brazillian ini untuk mendapatkan nilai kekuatan tarik maksimum dan Modulus Elastisitas (E). Pengujian tekan statik menggunakan cetakan ukuran 150x150x150 mm untuk mendapatkan nilai kekuatan tekan maksimum di Laboratorium Pengujian Beton Dept. Teknik Sipil USU. Alat cetak concrete foam diperlihatkan pada Gambar 3.5.

(a) (b)

29

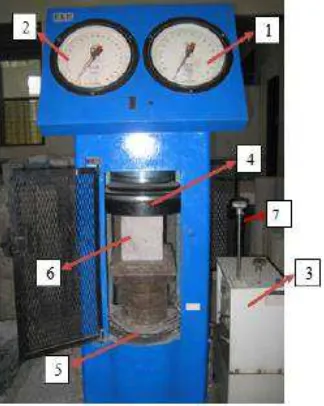

3.6 Pengujian Tekan Statik

3.6.1 Alat Uji

Alat uji yang digunakan dalam penelitian ini adalah mesin Compression Testing Machine dengan standar ASTM C-39 yang terdapat di Laboratorium

Pengujian Beton Dept. Teknik Sipil FT USU seperti pada Gambar 3.6. Alat uji ini dapat memberikan beban maksimum hingga mencapai 10.000 Psi. Alat uji tekan statik terdiri dari pompa hidrolik, alat tekan (chuck), alas spesimen, tuas beban dan load scale sebagai penunjuk beban yang diberikan pada spesimen. Spesimen berbentuk kubus diletakkan pada alasnya dan kemudian chuck akan menekan spesimen tersebut sampai spesimen mengalami kegagalan.

Gambar 3.6 Mesin uji tekan statik Compression Testing Machine Keterangan Gambar :

30 3.6.2 Setup Alat Uji

Langkah pengujian tekan statik adalah sebagai berikut:

1. Timbang berat benda\ uji lalu letakkan pada bagian tengah alat penekan/alas compressor machine

2. Aktifkan power supply dan pastikan arus listrik terhubung dengan baik.

3. Tekan tombol ON pada controller untuk menghidupkan mesin uji. 4. Atur load value dan stroke value sampai menunjukkan nilai 0.

5. Atur beban tekan yang diberikan secara perlahan-lahan pada benda uji dengan cara mengoperasikan tuas pompa sampai benda uji mengalami kegagalan.

6. Percobaan diulang untuk setiap benda uji. 3.6.3 Metode Pengukuran

Pengukuran kekuatan tekan dilihat pada saat jarum penunjuk skala beban berhenti, maka catat skala pada jarum penunjuk yang merupakan beban maksimum yang dapat dipikul oleh benda uji tersebut. Jarum penunjuk akan memberikan informasi tentang beban tekan (ton).

3.7 Pengujian Tarik Brazillian

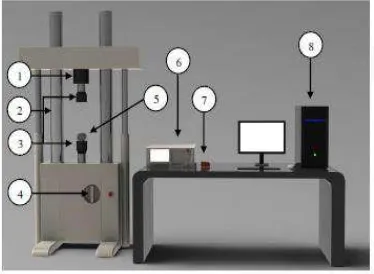

3.7.1 Alat Uji

Gambar 3.7 memperlihatkan alat uji Servo Pulser yang terdapat di Laboratorium Pusat Riset Impak dan Keretakan FT USU. Alat uji ini dapat mengukur beban tekan maksimum hingga mencapai 2000 Kgf dengan kecepatan tekan yang dapat diatur. Alat uji ini terdiri dari load cell, hydraulic, chuck, pin crosshead operation, controller, labjack, personal computer, loader, spesimen

31 Keterangan gambar :

1. Load Cell 2. Hidraulic 3. Chuck

4. Pin Crosshead Operation 5. Spesimen

6. Controller 7. Labjack

8. Personal Computer

Gambar 3.7 Mesin uji tekan/tarik statik Tokyo Universal Testing Machine 3.7.2 Setup Alat Uji

Langkah persiapan pengujian yang dilakukan dalam uji tarik statik ini adalah sebagai berikut:

1. Peiksa peralatan dari panel listrik, pompa air pendingin, dan perangkat hidrolik controller dalam keadaan siap beroperasi.

2. Persiapkan specimen uji.

32 4. Hidupkan controller.

5. Pada controller tekan HYD: Tekan pump 1, Tekan tombol load, Atur tekanan hidrolik 10 bar, Tekan tombol TEST untuk memastikan pompa bekerja dengan baik.

6. Letakkan spesimen pada base. 7. Tekan tombol BTD, enter. 8. Tekan tombol TD2, enter.

9. Tekan lambing uji mode RAMP, enter.

10.Atur pertambahan dan pengurangan langkah (nilai stroke) pada TD2, enter.

11.Atur kecepatan langkah 0,1 mm/s, enter. 12.Aktifkan program UTM di PC.

13.Atur ukuran specimen d = 50 mm

14.Atur jenis pengujian compression tekanan. 15.Atur jenis pengujian penampang round. 16.Close.

17.Atur beban tekan 2 KN.

18.Tekan tombol start pada program UTM di PC dan selanjutnya tekan tombol start pada controller.

19.Proses pengujian akan berlangsung selama panjang stroke yang telah diatur.

20.Data tersimpan dalam PC dan dapat dilanjutkan ke spesimen lainnya. 3.7.3 Metode Pengukuran

Pengukuran kuat tarik Brazillian pada spesimen yang diterima oleh strain gage akan diubah oleh load cell menjadi sinyal elektrik dan diteruskan ke sinyal

33

3.8 Diagram Alir Penelitian

Secara umum penelitian ini dilakukan dalam tahapan-tahapan yang sudah direncanakan yaitu dimulai dengan studi literatur, persiapan alat dan bahan, pembuatan serat TKKS, pembuatan spesimen, uji laboratorium, dan pengolahan data. Tahapan-tahapan proses ini digambarkan kedalam diagram alir penelitian diperlihatkan pada Gambar 3.8.

34

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pendahuluan

Penelitian ini dilakukan untuk mendapatkan perilaku mekanik concrete foam dicampur serat Tandan Kosong Kelapa Sawit (TKKS) akibat beban tekan dan tarik statik dengan beberapa variasi ukuran butir pasir.

Pengujian statik tekan dilakukan dengan Compression Testing Machine. Fokus utama dari pengujian ini adalah untuk mengetahui nilai kuat tekan concrete foam dengan bentuk spesimen uji kubus.

Pengujian statik tarik tak langsung (Brazillian Test) dilakukan dengan menggunakan mesin Servo Pulser. Fokus utama dari pengujian ini adalah untuk mengetahui nilai kuat tarik concrete foam dengan bentuk spesimen uji silinder.

4.2 Proses Pembuatan Concrete Foam

Pembuatan concrete foam dilakukan dengan cara pasta semen dicampur dengan foam dan serat TKKS ke dalam cetakan yang masing-masing berukuran 150x150x150 (mm) untuk uji tekan statik dan silinder ∅19x300 (mm). Cetakan terbuat dari plat besi dengan tujuan untuk mendapatkan hasil pengecoran yang lebih baik, berukuran tetap dan mudah dibuka.

Proses pembuatan concrete foam dimulai dengan menimbang bahan, seperti semen, pasir, serat TKKS, foam, serta air. Lalu masukkan semen, pasir, serat TKKS ke dalam Horizontal Shaft Mixer. Setelah itu masukkan air ke dalam Horizontal Shaft Mixer untuk mendapatkan pasta semen. Lama pengadukan

35 Gambar 4.1 Spesimen uji (a) Brazillian Test dan (b) Tekan statik

Dalam penelitian ini, spesimen concrete foam dibedakan dengan pemakaian variasi pasir dengan ukuran butir pasir mesh 10, 20, 30 dan 40. Variasi butir pasir dapat mempengaruhi massa jenis pada spesimen. Semakin halus butir pasir dapat meningkatkan nilai dari massa jenis. Hal ini diakibatkan oleh semakin sedikitnya butiran udara di dalam concrete foam. Hasil Tabel 4.1 menunjukkan berat jenis dari spesimen concrete foam berdasarkan variasi butir pasir.

Tabel 4.1 Massa jenis (ρ) concrete foam berdasarkan variasi butir pasir Ukuran Mesh Nomor Massa Jenis (kg/m3)

10

1 705,1852

2 705,852

3 702,222

Rata-rata 704,175

20

1 746,6667

2 708,1481

3 717,037

Rata-rata 723,9506

30

1 797,037

2 776,2963

3 814,8148

Rata-rata 796,0494

40

1 844,4444

2 817,7778

3 826,6667

Rata-rata 829,6296

36 Dari Tabel 4.1 menjelaskan bahwa variasi butir pasir memiliki massa jenis lebih ringan dari pada massa jenis air, sehingga spesimen concrete foam ini akan melayang dalam air. Pada spesimen ukuran butir pasir mesh 40 memiliki nilai massa jenis yang paling besar yaitu 829,629 kg/m3 sedangkan nilai massa jenis yang paling kecil ditunjukkan pada spesimen ukuran butir pasir mesh 10 dengan nilai 704,19 kg/m3. Hal ini dikarenakan semakin halusnya butir pasir menyebabkan sedikitnya terbentuk butiran udara pada spesimen concrete foam.

4.3. Hasil Uji Tekan Statik

Pengujian tekan statik dilakukan dengan menggunakan mesin uji Compression Testing Machine, dengan pembebanan maksimum hingga mencapai

10000 Psi. Setup pengujian tekan statik diperlihatkan pada Gambar 4.2.

Gambar 4.2 Setup pengujian Tekan Statik

37 memperoleh hasil rata-rata dari pengujian tersebut. Hasil pengujian setiap tipe spesimen concrete foam mendapatkan angka yang saling mendekati. Nilai kuat tekan masing-masing tipe spesimen diperlihatkan pada Gambar 4.3 s.d 4.6.

Gambar 4.3 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 10 Pada gambar 4.3 menunjukkan nilai kuat tekan maksimum pada 3 spesimen masing-masing sebesar 8,65 kg/cm2; 9,61 kg/cm2; dan 8,65 kg/cm2. Dengan nilai kuat tekan maksimum rata-rata 8,97 kg/cm2.

Gambar 4.4 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 20

38 Pada gambar 4.4 menunjukkan nilai kuat tekan maksimum pada 3 spesimen masing-masing sebesar 9,61 kg/cm2; 10,57 kg/cm2; dan 9,61 kg/cm2. Dengan nilai kuat tekan maksimum rata-rata 9,93 kg/cm2.

Gambar 4.5 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 30 Pada gambar 4.5 menunjukkan nilai kuat tekan maksimum pada 3 spesimen masing-masing sebesar 13,45 kg/cm2; 14,41 kg/cm2; dan 13,45 kg/cm2. Dengan nilai kuat tekan maksimum rata-rata 13,77 kg/cm2.

Gambar 4.6 Grafik kuat tekan untuk variasi ukuran butir pasir mesh 40

39 Pada gambar 4.6 menunjukkan nilai kuat tekan maksimum pada 3 spesimen masing-masing sebesar 15,37 kg/cm2; 17,59 kg/cm2; dan 14,41 kg/cm2. Dengan nilai kuat tekan maksimum rata-rata 15,79 kg/cm2.

Hasil pengujian kuat tekan statik spesimen concrete foam seperti diperlihatkan pada tabel 4.2.

Tabel 4.2 Hasil perhitungan kekuatan tekan statik Spesimen Nomor Beban

Tekan

Rata-rata 8,97 0,879957

Mesh 20 1 21,6 9,61 0,942741

2 23,8 10,57 1,036917

3 21,6 9,61 0,942741

Rata-rata 9,93 0,974133

Mesh 30 1 30.3 13,45 1,319445

2 32,4 14,41 1,413621

3 30,3 13,45 1,319445

Rata-rata 13,77 1,350837

Mesh 40 1 34,6 15,37 1,507797

2 38,9 17,59 1,725579

3 32,4 14,41 1,413621

Rata-rata 15,79 1,548999

Gambar 4.7 Grafik kuat tekan concrete foam

40 Gambar 4.7 memperlihatkan nilai rata-rata dari hasil uji kuat tekan dimana terdapat pebedaan nilai kuat tekan static pada spesimen ukuran butir pasir pada mesh 40 dengan kuat tekan maksimum sebesar 17,59 kg/cm2 atau 1,7256 MPa dan nilai yang paling kecil terjadi pada ukuran butir pasir mesh 10 dengan kuat tekan maksimum sebesar 8,65 kg/cm2 atau 0,8486 MPa. Hal ini dikarenakan oleh halusnya ukuran butir pasir pada spesimen yang menyebabkan kepadatan material tersebut yang meningkatkan nilai dari kuat tekannya. Semakin halus ukuran butir pasir maka nilai kuat tekan pada spesimen concrete foam akan semakin besar.

Gambar 4.8 Daerah retak pada pengujian tekan statik

Pada Gambar 4.8 spesimen concrete foam hanya mengalami keretakan setelah diberikan beban maksimum. Retakan yang terjadi pada sisi samping spesimen dan berakhir disisi lainnya secara diagonal atau melintang dari permukaan tekan.

4.4 Hasil Uji Tarik Statik

Pengujian ini menggunakan alat uji Servo Pulser dengan pembebanan maksimum hingga mencapai 2000 Kgf dengan kecepatan tekan yang dapat diatur. Hasil dari pengujian Brazillian Test adalah kekuatan tarik statik dan nilai Modulus Elastisitas. Pada pengujian Brazilian dengan variasi ukuran butir pasir memiliki 3 buah spesimen dengan tujuan mendapatkan hasil rata-rata dari pengujian tersebut.

41 Gambar 4.9 Setup pengujian Brazillian dan hasil uji

Gambar 4.9 menunjukkan spesimen uji yang terjadi kegagalan sampai mengalami retak ketika diberikan beban tekan. Retak ini merupakan tegangan maksimal yang terjadi pada specimen concrete foam.

4.4.1 Hasil Pengujian Brazillian pada ukuran butir pasir Mesh 10

Grafik pengujian Brazillian dengan 3 spesimen pada ukuran butir pasir mesh 10 ditunjukkan pada Gambar 4.10.

Gambar 4.10 Grafik hasil uji Brazillian dengan ukuran butir pasir Mesh 10 Tabulasi hasil pengujian Brazillian pada ukuran butir pasir mesh 10

Grafik Tegangan v Regangan pada Mesh 10

1

2

42 Tabel 4.3 Hasil pengujian tarik tak langsung (Brazillian Test) pada mesh 10

Spesimen Strain (mm/mm) Stress (Mpa) Modulus Elastisitas (Mpa) 1 0,024433962 0,159439836 6,525336907 2 0,038528302 0,175446918 4,5537153 3 0,02445283 0,155438065 6,356649273

Rata-rata 0,163441606 5,811900493

Pada Gambar 4.10 menunjukkan grafik hasil uji tarik pada ukuran butir pasir mesh 10. Hasil pengujian diperoleh nilai tegangan tarik rata-rata yang sebesar 0,16 MPa dengan modulus elastisitas rata-rata sebesar 5,81 MPa.

4.4.2 Hasil Pengujian Brazillian pada ukuran butir pasir Mesh 20

Grafik pengujian Brazillian pada ukuran butir pasir mesh 20 ditunjukkan pada Gambar 4.11.

Gambar 4.11 Grafik hasil uji Brazillian dengan ukuran butir pasir Mesh 20 Tabulasi hasil pengujian Brazillian pada ukuran butir pasir mesh 20 diperlihatkan pada Tabel 4.4.

Tabel 4.4 Hasil pengujian tarik tak langsung (Brazillian Test) pada mesh 20 Spesimen Strain (mm/mm) Stress (Mpa) Modulus Elastisitas (Mpa)

1 0,070528302 0,289339631 4,102461329 2 0,043283019 0,278247587 6,428562378 3 0,058377358 0,303188082 5,193590282

Rata-rata 0,290258433 5,241537996

0

Grafik Tegangan vs Regangan pada Mesh 20

1

2

43 Pada Gambar 4.11 menunjukkan grafik hasil uji tarik pada ukuran butir pasir mesh 20. Hasil pengujian diperoleh nilai tegangan tarik rata-rata sebesar 0,29 MPa dengan modulus elastisitas rata-rata sebesar 5.24 MPa.

4.4.3 Hasil Pengujian Brazillian pada ukuran butir pasir Mesh 30

Grafik pengujian Brazillian pada ukuran butir pasir mesh 30 ditunjukkan pada Gambar 4.12.

Gambar 4.12 Grafik hasil uji Brazillian dengan ukuran butir pasir Mesh 30 Tabulasi hasil pengujian Brazillian pada ukuran butir pasir mesh 30 diperlihatkan pada Tabel 4.5.

Tabel 4.5 Hasil pengujian tarik tak langsung (Brazillian Test) pada mesh 30 Spesimen Strain (mm/mm) Stress (Mpa) Modulus Elastisitas (Mpa)

1 0,040642 0,418924 10,30778

2 0,038283 0,441075 11,52142

3 0,046302 0,400144 8,642063

Rata-rata 0.420048 10,15709

Pada Gambar 4.12 menunjukkan grafik hasil uji tarik pada ukuran butir pasir mesh 30. Hasil pengujian diperoleh nilai tegangan tarik rata-rata sebesar 0,42 MPa dengan modulus elastisitas rata-rata sebesar 10,15 MPa.

0

Grafik Tegangan vs Regangan pada Mesh 30

1

2