PENERAPAN THEORY OF CONSTRAINT (TOC) PADA

PENJADWALAN DARI SISTEM DRUM BUFFER ROPE DI PT

COCA COLA AMATIL INDONESIA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-Syarat Untuk Mengikuti Sidang Tugas Sarjana

Oleh

RAHEL AGUSTIN HUTAHAYAN

1 0 0 4 0 3 0 7 8

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas sarjana ini adalah “Penerapan Theory Of Constraints (TOC) pada Penjadwalan dari Sistem Drum Buffer Rope di PT Coca Cola Amatil Indonesia”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

Medan, Maret 2015 Penulis,

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Prof. Dr. Ir. Humala L. Napitupulu, DEA selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Khalida Syahputri, ST, MT selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Kedua orangtua tercinta, Ir. Esron Hutahayan dan Manna Hutabarat, Amd yang tiada hentinya mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayah dan Ibu tercinta.

6. Saudara dan saudari penulis Reynhard Hutahayan, ST, dan Miyan Hutahayan yang telah memberi dukungan dan semangat kepada penulis selama pelaksanaan Tugas Sarjana dan pengerjaan laporan.

7. Staff pegawai Teknik Industri, Bang Mijo, Bang Ridho, Kak Dina, Bang Nurmansyah, Kak Rahma, dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

8. Bapak Andi Nasoha yang telah mengizinkan penulis untuk melakukan penelitian tugas sarjana di PT Coca Cola Amatil Indonesia.

9. Rekan seperjuangan di PT. Coca Cola Amatil Indonesia, Martha Panggabean yang saling membantu dan bekerja sama selama penelitian dan penyelesaian laporan.

10.Teman dekat penulis Oloni Togu Simanjuntak, ST yang selalu memberi masukan dan dukungan semangat kepada penulis.

12.Rekan-rekan TITEN yang tidak dapat disebutkan satu per satu yang telah memberikan dukungan kepada penulis dalam penyelesaian tugas sarjana. 13.Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam

penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xix

DAFTAR GAMBAR ... xxiii

DAFTAR LAMPIRAN ... xxvii

ABSTRAK ... xxviii

I PENDAHULUAN ...

I-1

1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan dan Manfaat ... I-3 1.4. Batasan dan Asumsi Penenlitian ... I-5 1.5. Sistematika Penulisan Laporan ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-3 2.5. Organisasi dan Manajemen ... II-3 2.5.1.Struktur Organisasi Perusahaan ... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-4 2.5.3. Jumlah Tenaga Kerja & Jam Kerja ... II-7 2.6. Proses Produksi ... II-8 2.6.1.Bahan yang Digunakan ... II-8 2.6.2.Uraian Proses Produksi ... II-11 2.7. Mesin dan Peralatan ... II-20 2.8. Utilitas ... II-22 2.9. Safety and Fire Protection ... II-23 2.10. Limbah ... II-24

III TINJAUAN PUSTAKA ...

III-1

3.1. Theory of Constraint ... III-1 3.2. Prinsip-Prinsip yang Mendasari Theory of Constraint

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3. Ukuran Operasional dan Ukuran Finansial dalam

Theory of Constraints (TOC) ... III-7 3.4. Drum Buffer Rope (DBR) ... III-7 3.5. Penurunan DBR Menggunakan Lima Langkah Fokus ... III-8 3.6. Penjadwalan Non-Kendala ... III-9 3.7. Waktu Siklus ... III-9 3.8. Tahapan Penentuan Waktu Normal... III-10

3.9. Allowance III-19

3.9.1. Kelonggaran Waktu untuk Kebutuhan Pribadi III-19 3.9.2. Kelonggaran Waktu untuk Melepaskan Lelah

(Fatique Allowance) III-20

3.9.3. Kelonggaran Waktu karena Keterlambatan -

Keterlambatan (Delay Allowance) III-20 3.9.4. Tahapan Penentuan Waktu Baku III-21

3.10. Uji Keseragaman dan Kecukupan Data III-22 3.10.1. Pengujian Keseragaman Data III-22

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.11.3. Beberapa Sifat Hasil Peramalan ... III-26 3.11.4. Faktor – Faktor yang Mempengaruhi Pemilihan

Teknik Peramalan... III-27 3.11.5. Prinsip – Prinsip Peramalan ... III-29 3.11.6. Metode Peramalan Kualitatif (Judgement

Method) ... III-31 3.11.7. Metode Peramalan Kuantitatif (Statistical

Method) ... III-33 3.11.8. Metode Proyeksi Kecenderungan dengan

Regresi ... III-36

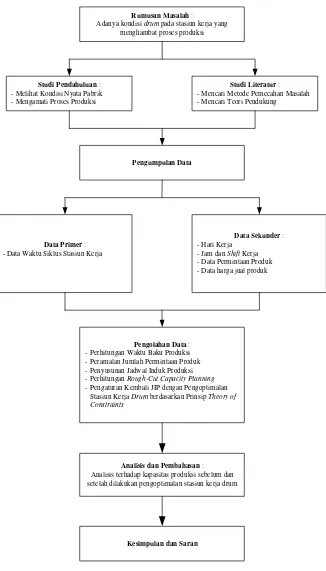

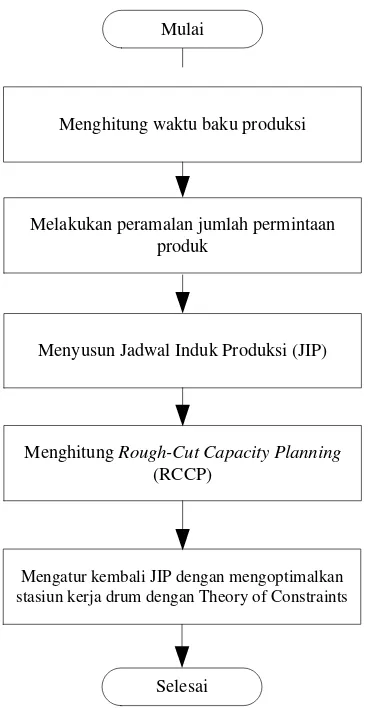

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.7.2. Metode Pengumpulan Data ... IV-6 4.7.3. Instrumen Penelitian ... IV-7 4.8. Metode Pengolahan Data ... IV-7 4.9. Analisis Pemecahan Masalah ... IV-10 4.10. Kesimpulan dan Saran ... IV-11

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

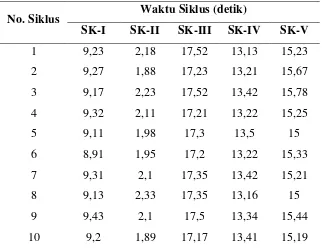

5.1. Pengumpulan Data ... V-1 5.1.1. Pengukuran Waktu Siklus ... V-1 5.1.2. Data Permintaan Produk ... V-3 5.1.3. Data Perencanaan Agregat ... V-4 5.2. Pengolahan Data ... V-6 5.2.1. Uji Keseragaman Data ... V-6 5.2.2. Uji Kecukupan Data ... V-10 5.2.3. Perhitungan Waktu Baku ... V-11

5.2.3.1. Perhitungan Kapasitas Berdasarkan

Waktu Siklus ... V-11 5.2.3.2. Perhitungan Waktu Baku ... V-12 5.2.4. Peramalan Permintaan Pulpy Orange ART-350

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.5. Draft Awal Jadwal Induk Produksi (JIP) ... V-23 5.2.6. Perhitungan RCCP ... V-29

5.2.6.1. Perhitungan Kapasitas yang Dibutuhkan

(Capacity Requirement) ... V-29 5.2.6.2. Perhitungan Kapasitas yang Tersedia

(Capacity Available) ... V-31 5.2.6.3. Identifikasi Stasiun Kerja Drum dan

Non-Drum ... V-34 5.2.7. Pengaturan Kembali JIP dengan Mengoptimalkan

Stasiun Kerja Drum dengan Metode TOC ... V-37 5.2.8. Perhitungan Kapasitas Utilisasi (Capacity Utilization)

JIP Revisi ... V-39

VI ANALISIS DAN PEMBAHASAN HASIL ... VI-1

6.1. Analisis Hasil Penelitian ... VI-1 6.1.1. Analisis Stasiun Kerja Drum ... VI-1 6.1.2. Analisis Revisi Jadwal Induk Produksi dengan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran ... VII-1

DAFTAR GAMBAR

GAMBAR HALAMAN

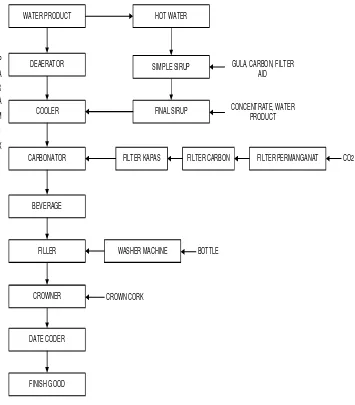

2.1. Struktur Organisasi Perusahaan ... II-4 2.2. Blok Diagram Pembuatan Carbonated Soft Drink ... II-12 2.3. Blok Diagram Pembuatan Non-Carbonated Soft Drink ... II-12 2.4. Flowchart Proses Pengolahan Air di PT. Coca-Cola Amatil

Indonesia Medan ... II-15 4.1. Kerangka Konseptual Penelitian ... IV-4 4.2. Blok Diagram Prosedur Penelitian... IV-5 4.3. Langkah-langkah Pengolahan Data ... IV-10 5.1. Peta Kendali Waktu Siklus Pulpy Orange ART-350

PETx12MM Stasiun Kerja I Peta Kendali Waktu Siklus

Pulpy Orange ART-350 PETx12MM Stasiun Kerja I ... V-7 5.2. Peta Kendali Waktu Siklus Pulpy Orange ART-350

PETx12MM Stasiun Kerja II ... V-8 5.3. Peta Kendali Waktu Siklus Pulpy Orange ART-350

PETx12MM Stasiun Kerja III ... V-9 5.4. Peta Kendali Waktu Siklus Pulpy Orange ART-350

PETx12MM Stasiun Kerja IV ... V-9 5.5. Peta Kendali Waktu Siklus Pulpy Orange ART-350

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.6. Diagram Pencar Permintaan Pulpy Orange ART-350

PETx12MM ... V-17 5.7. Moving Range Chart Fungsi Peramalan Pulpy Orange

DAFTAR TABEL

TABEL HALAMAN

2.1. Data Mesin dan Peralatan Produksi PT. Coca-Cola Amatil

Indonesia Medan ... II-21 3.1. Proses Berpikir TOC dan Alatnya ... III-6 3.2. Westinghouse Factor ... III-18 5.1. Waktu Siklus Pembuatan Pulpy Orange ART-350

PETx12MM ... V-3 5.2. Data Permintaan Pulpy Orange ART-350 PETx12MM

Periode Januari – Desember 2014... V-4 5.3. Data Perencanaan Agregat ... V-5 5.4. Hari Kerja Tahun 2014 ... V-5 5.5. Hasil Uji Keseragaman Data ... V-8 5.6. Hasil Uji Kecukupan Data ... V-11 5.7. Perhitungan Nilai Rating Factor Operator Stasiun Kerja 4 ... V-12 5.7. Perhitungan Nilai Rating Factor Operator Stasiun Kerja 5 ... V-12 5.8. Perhitungan Allowance untuk Operator ... V-13 5.9. Perhitungan Parameter Peramalan Metode Linier ... V-15 5.10. Perhitungan Parameter Peramalan Metode Siklis

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.12. Perhitungan SEE dan MSE untuk Metode Siklis ... V-19 5.13. Perhitungan Hasil Verifikasi Peramalan Pulpy Orange

ART-350 PETx12MM ... V-20 5.14. Peramalan Permintaan Produk Pulpy Orange ART-350

PETx12MM ... V-22 5.15. Jadwal Induk Produksi Pulpy Orange ART-350

PETx12MM ... V-25 5.16. Draft Awal Jadwal Induk Produksi (Unit) ... V-29 5.17. Waktu Standart Proses Pembuatan Produk Pulpy Orange

ART-350 Petx12mm (Detik) ... V-30 5.18. Kapasitas yang Dibutuhkan per Stasiun Kerja selama Tahun

2015 (detik) ... V-31 5.19. Perhitungan Kapasitas Tersedia ... V-32 5.20. Rough-Cut-Capacity Report ... V-35 5.21. Perhitungan Throughput Pulpy Orange ART-350

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT Coca Cola Amatil Indonesia Medan memproduksi minuman bersoda dan tidak bersoda. Pada stasiun kerja minuman tidak bersoda yaitu produk Pulpy Orange ART-350 PETx12MM mengalami keadaan drum. Cara mengatasi keadaan drum yaitu dengan menggunakan metode Theory of Constraint (TOC). Pertama-tama dilakukan peramalan terhadap permintaan Pulpy Orange ART-350 PETx12MM selama 12 bulan ke depan. Perhitungan waktu siklus pada masing-masing stasiun kerja pembuatan Pulpy Orange ART-350 PETx12MM, dimana terdapat 5 stasiun kerja. Hasil dari peramalan dan perhitungan waktu siklus disusun menjadi jadwal induk produksi dengan metode transportasi sehingga didapat rough cut capacity planning dari masing-masing stasiun kerja. Hasil penelitian yaitu mendapatkan stasiun kerja 3 dan stasiun kerja 5 yang awalnya dalam keadaan drum menjadi stasiun kerja dalam keadaan memenuhi kapasitas.

ABSTRAK

PT Coca Cola Amatil Indonesia Medan memproduksi minuman bersoda dan tidak bersoda. Pada stasiun kerja minuman tidak bersoda yaitu produk Pulpy Orange ART-350 PETx12MM mengalami keadaan drum. Cara mengatasi keadaan drum yaitu dengan menggunakan metode Theory of Constraint (TOC). Pertama-tama dilakukan peramalan terhadap permintaan Pulpy Orange ART-350 PETx12MM selama 12 bulan ke depan. Perhitungan waktu siklus pada masing-masing stasiun kerja pembuatan Pulpy Orange ART-350 PETx12MM, dimana terdapat 5 stasiun kerja. Hasil dari peramalan dan perhitungan waktu siklus disusun menjadi jadwal induk produksi dengan metode transportasi sehingga didapat rough cut capacity planning dari masing-masing stasiun kerja. Hasil penelitian yaitu mendapatkan stasiun kerja 3 dan stasiun kerja 5 yang awalnya dalam keadaan drum menjadi stasiun kerja dalam keadaan memenuhi kapasitas.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Peningkatan daya saing industri salah satunya dapat dicapai melalui perencanaan produksi. Perencanaan produksi berhubungan dengan penentuan volume, ketepatan waktu penyelesaian, utilitas kapasitas, dan pemerataan beban. Tujuan perencanaan produksi adalah menyusun suatu rencana produksi (penjadwalan produksi) untuk memenuhi permintaan pada waktu yang tepat dengan menggunakan sumber-sumber atau alternatif-alternatif yang tersedia. Jika perencanaan produksi tidak dapat diatur dengan baik, maka dapat menyebabkan terjadinya keadaan drum. Drum merupakan keadaan dimana kapasitas yang tersedia lebih kecil dari kapasitas yang dibutuhkan.

Tabel 1.1. Data Permintaan Pulpy Orange ART-350 PETx12MM Periode

Januari – Desember 2014

Bulan Permintaan

Januari 116.342

Februari 96.442

Maret 72.316

April 60.756

Mei 69.124

Juni 61.564

Juli 80.412

Agustus 79.130

September 75.014

Oktober 60.302

November 96.442

Desember 115.856

Sumber: PT. Coca-Cola Amatil Indonesia Medan

Produk Pulpy Orange ART-350 PETx12MM memiliki jumlah permintaan yang tinggi di PT Coca Cola Amatil Indonesia Medan dengan jumlah penumpukan (drum) yang tinggi pula.

mensubordinasikan semua sumber daya yang bukan merupakan kendala dari organisasi terhadap kebutuhan dari kendala utamanya. TOC memfokuskan pada aktivitas produksi dan faktor-faktor pembatas yang terdapat di dalam ataupun di luar perusahaan.

Perencanaan produksi (penjadwalan) dengan metode Theory of Constraint juga pernah dilakukan oleh Dina Nur Shabrina tahun 2014 pada perancangan sistem penjadwalan buku fiksi di PT Mizan Grafika Sarana. Penerapan teori ini dimaksudkan penulis untuk memaksimalkan utilitas dari stasiun kerja dari PT Mizan Grafika.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah dipaparkan, permasalahan yang ada di PT. Coca-Cola Amatil Indonesia Medan adalah terjadinya perbedaan kapasitas yang tersedia dan kapasitas dibutuhkan (drum). Untuk mengantisipasi masalah tersebut di periode selanjutnya, digunakan pendekatan Theory of Constraints yang berguna menurunkan drum.

1.3. Tujuan dan Manfaat

a. Tujuan Umum

b. Tujuan Khusus

Tujuan Khusus dari penelitian ini adalah:

1) Meramalkan permintaan yang ada di PT Coca Cola Amatil Medan. 2) Menyusun jadwal induk produksi pada sistem PT Coca Cola Amatil

Indonesia Medan dengan menggunakan metode transportasi.

3) Menentukan stasiun kerja yang mempunyai kendala drum dan non-drum.

Manfaat dalam melakukan penelitian ini adalah sebagai berikut: 1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja.

2. Manfaat bagi perusahaan.

Hasil penelitian ini dapat dijadikan masukan bagi perusahaan dalam membuat kebijakan untuk melihat kendala-kendala yang ada pada lantai produksi. 3. Manfaat bagi Departemen Teknik Industri USU

1.4. Batasan dan Asumsi Penelitian

Batasan masalah yang ditetapkan pada penelitian ini adalah:

a. Penelitian hanya dilakukan pada Line IV yaitu Line produksi Pulpy Orange ART-350 PETx12MM.

b. Data yang diambil adalah data historis yang ada pada tahun 2014.

c. Bahan baku (raw material) dari pemasok dianggap telah memenuhi syarat, sehinga tidak ada stock dari bahan baku (raw material).

d. Analisa dilakukan terbatas hanya pada internal constraint yaitu pada kapasitas stasiun kerja.

Asumsi yang digunakan pada penelitian ini adalah: a. Permintaan produk berdistribusi normal.

b. Mekanisme dan aktivitas tiap bagian perusahaan berjalan sesuai SOP.

1.5. Sistematika Penulisan Laporan

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab III Landasan Teori, berisi teori Theory of Constraint, Drum Buffer Rope, waktu siklus, penentuan waktu normal, allowance, uji keseragaman dan kecukupan data, dan peramalan.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka berpikir, identifikasi variabel penelitian, sumber data, metode pengolahan data dengan Theory of Constraint, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data-data produksi pada Line IV penghasil produk Pulpy Orange ART-350 PETx12MM, yang kemudian dilakukan pengolahan data yaitu pengidentifikasian kendala-kendala dengan Theory of Constraint pada Line IV yaitu penghasil produk Pulpy Orange ART-350 PETx12MM.

Bab VI Analisis Pemecahan Masalah, meliputi analisis pengolahan data dengan Theory of Constraint.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT Coca Cola Amatil Indonesia

Pada Tanggal 12 Oktober 1993, sebuah perusahaan publik Australia yang merupakan perusahaan terbesar di dunia untuk fabrikasi, distribusi, dan pemasaran produk The Coca-Cola Company mengambil alih kepemilikan DBBC dan berubah nama menjadi Coca-Cola Amatil Indonesia.

Hingga saat ini tercatat 11 pabrik Coca-Cola yang beroperasi di berbagai provinsi di Indonesia, yaitu:

1. Tahun 1971 : PT. Djaya Baverages Bottling Company, Jakarta 2. Tahun 1973 : PT. Braseries Del Indonesia, Medan

3. Tahun 1976 : PT. Tirtalina Bottling Company, Surabaya

4. Tahun 1976 : PT. Coca-Cola Pan Java Bottling Company, Semarang 5. Tahun 1981 : PT. Tirta Permata sari Bottling Company, Ujung Pandang 6. Tahun 1983 : PT. Tirta Mukti Indah Bottling Company, Bandung 7. Tahun 1971 : PT. Tribina Jaya Nusantara Bottling Company, Padang 8. Tahun 1971 : PT. Banyu Agung Sejahtera Bottling Company, Denpasar 9. Tahun 1971 : PT. Swarna Dwipa Mekar Bottling Company, T.Karang 10.Tahun 1971 : PT. Bangun Wenang Baveraages Company, Manado

pemasaran produk. The Coca-Cola Company mengambil alih semua semua pabrik pembotolan Coca-Cola Company di Indonesia kecuali di Manado.

Perkembangan perusahaan minuman ini sangat cepat. Dan untuk meningkatkan efisiensi dan daya saing, maka pada tanggal 1 Januari tahun 2000, kesepuluh perusahaan pembotolan dan distribusi Coca-cola yang berada dibawah manajemen Coca-Cola Amatil Australia berubah nama menjadi PT. Coca-Cola Bottling Indonesia untuk perusahaan pembotolan dan PT. Coca-Cola Distribution Indonesia untuk perusahaan distribusi.

2.2. Ruang Lingkup Bidang Usaha

PT. Coca-cola Amatil Indonesia Unit Medan bergerak dalam bidang pembuatan minuman dalam kemasan. Saat ini PT. Coca-cola Amatil Indonesia Unit Medan sudah memiliki beraneka jenis produk baik yang berkarbonasi maupun tidak.

2.3. Lokasi Perusahaan

PT . Coca-cola Amatil Indonesia Unit Medan berlokasi di Jl. Medan Belawan Km. 14, Simpang Martubung, Medan - Sumatera Utara.

2.4. Daerah Pemasaran

PT. Coca-cola Amatil Indonesia Unit Medan memiliki beberapa subdistributor, yaitu Medan, Kabanjahe, Tebing Tinggi, P.Siantar, Rantau Parapat, Kisaran, P.Sidempuan, Langsa, Lhoksemawe, Banda Aceh, Meulaboh, Sibolga, Balige, dan Indrapura. PT. Coca-cola Amatil Indonesia sudah memiliki lebih dari 18000 retailer produk coca-cola. Hal ini membuat produk Coca-cola semakin mudah untuk diperoleh dimana saja dengan harga yang dapat dijangkau oleh semua lapisan masyarakat.

2.5. Organisasi dan Manajemen

2.5.1. Struktur Organisasi Perusahaan

Sumber: PT. Coca-Cola Amatil Indonesia Medan

Gambar 2.1. Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan oleh PT. Coca-cola Amatil Indonesia Unit Medan adalah struktur organisasi fungsional karena terdapat sejumlah spesialis fungsional yang mengawasi kegiatan masing-masing karyawan, seperti fungsi produksi, keuangan, personalia, administrasi, dan lain-lain. Pada struktur organisasi fungsional, seorang karyawan tidak bertanggung jawab kepada satu atasan saja. Pimpinan berwenang pada satuan-satuan organisasi dibawahnya untuk bidang pekerjaan tertentu. Pimpinan berhak memerintah semua karyawan disemua bagian, selama masih berhubungan dengan bidang kerjanya.

2.5.2. Pembagian Tugas & Tanggung Jawab

Tugas dan tanggung jawab masing-masing pimpinan yang tercantum di dalam struktur perusahaan.

1. General Manager

b. Menentukan rencana kerja dan anggaran pendapatan serta belanja perusahaan untuk mencapai sasaran yang telah ditetapkan.

c. Memimpin dan mengkoordinir pekerjaan bagian-bagian lain yang ada dibawahnya.

d. Menandatangani keputusan peraturan dan syarat-syarat serta semua cek yang dikeluarkan.

e. Menentukan struktur organisasi perusahaan dan job descrption. 2. General Sales Manager

a. Penanggung jawab terhadap pemasaran produk, dan juga menjalankan semua strategi pemasaran yang ditetapkan perusahaan (strategi produk, strategi harga, strategi distribusi)

b. Mengkoordinir bagian-bagian di bawahnya atas tanggung jawab untuk ketetapan dan kebenaran laporan.

c. Merencanakan dan menentukan strategi penjualan dan pemasaran. 3. Technical Operation and Logistic Manager

Bertanggung jawab atas penyediaan barang yang cukup sesuai dengan permintaan pasar menurutstandar kualitas yang sudah ditentukan dengan efisiensi kerja secara optimal.

4. Finance Manager

a. Membuat rencana pengeluaran biaya operasional, melakukan pencatatan transaksi, mengeluarkan analisis biaya, dan melakukan kontrol terhadap biaya-biaya yang dikeluarkan oleh perusahaan.

c. Bertanggung jawab atas tertib administrasi yang berhubungan dengan sistem dan prosedur akuntansi.

d. Bertanggung jawab atas penggunaan dan pengawasan dana perusahaan. 5. Human Resources Manager

a. Human resources manager bertugas mengatur masalah administrasi yang berkaitan dengan masalah karyawan/ketenaga kerjaan seperti pengangkatan karyawan baru, pelatihan karyawan, pemberhentian karyawan dan sebagainya.

b. Mengadakan kerjasama dengan bagian lain untuk membina stabilitas kerja, tata tertib kerja, disiplin kerja, keamanan dan kenyamanan dalam lingkungan kerja.

6. Business Services Manager

a. Business services manager bertanggung jawab terhadap jalannya arus informasi di perusahaan, departemen ini manangani hal-hal seperti pemeliharaan jaringan komputer, internet, database , dan telephone.

b. Membantu mengimplementasikan program baru yang dijalankan dari nasional.

c. Bertanggung jawab atas segala seluruh fasilitas perusahaan di seluruh wilayah kerja.

2.5.3. Jumlah Tenaga Kerja & Jam Kerja

Jumlah tenaga kerja pada PT. Coca Cola Amatil Indonesia Medan adalah sebanyak 700 orang. Setiap tenaga kerja yang bekerja di PT. Coca-cola Amatil Indonesia Unit Medan terikat oleh jam kerja yang telah ditetapkan perusahaan. Adapun pengaturan jam kerja tersebut adalah sebagai berikut:

1. Untuk seluruh tenaga kerja, kecuali tenaga kerja bagian Security dan departemen Produksi, hari kerja adalah Senin sampai Jumat dengan jam sebagai berikut:

a. Jam 08.00 – 12.00 WIB : waktu kerja b. Jam 12.00 – 13.00 WIB : waktu istirahat c. Jam 13.00 – 17.00 WIB : waktu kerja

2. Untuk bagian Security, bekerja setiap hari dengan jam kerja yang terdiri atas 3 shift, yaitu:

a. Jam 06.00 – 14.00 WIB b. Jam 14.00 – 22.00 WIB c. Jam 22.00 – 06.00 WIB

3. Untuk Departemen Produksi hari kerja adalah Senin sampai Sabtu dengan jam kerja setiap harinya dibagi atas tiga shift yaitu:

2.6. Proses Produksi

2.6.1. Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Coca-cola Amatil Indonesia Unit Medan dalam menghasilkan produk adalah sebagai berikut:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan bahan-bahan lain. Adapun bahan baku yang digunakan PT. Coca-cola Amatil Indonesia Unit Medan dalam pembuatan minuman ringan adalah: a. Air

Air digunakan sebagai bahan baku pembuatan minuman berkarbonasi (Coca-Cola, Sprite, dan Fanta) maupun minuman yang tidak berkarbonasi (Frestea dan Pulpy Orange).

b. Gula

Gula yang digunakan adalah gula murni yang memenuhi standar yang telah ditetapkan, yaitu memiliki kadar 99,99% dan bebas dari kotoran. c. Concentrate

Concentrate diperoleh dari PT. Coca-Cola Amatil Indonesia Unit Jakarta yang menyediakan bahan ini untuk perusahaan Coca-Cola di seluruh Indonesia. Concentrate berfungsi sebagai bahan pengawet dan pemberi rasa.

d. Karbondioksida (CO2)

Karbondioksida merupakan bahan baku yang berfungsi sebagai penyegar dan pengawet minuman. Selain itu secara kualitas berfungsi untuk menunjukkan ciri khas dari Coca-Cola. CO2 dibeli dari PT. Aneka Gas dan UD. Mulya Perkasa di Medan.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan pada proses produksi dengan persentase lebih rendah dari pada bahan utama agar proses produksi dapat berjalan lebih baik dan tidak dapat dibedakan dengan jelas pada produk akhir. Bahan penolong yang digunakan pada proses produksi di perusahaan ini adalah:

a. Kaporit: digunakan dalam proses pengolahan air, membunuh bakteri (menghambat pertumbuhan mikroorganisme), membersihkan botol dan sanitasi peralatan.

b. Asam Sulfat (H2SO4): digunakan untuk membebaskan dan menghilangkan gas-gas yang terlarut dalam air.

c. Filter Aid: berfungsi untuk melapisi filter paper pada proses penyaringan syrup di filter press, memperbesar pori-pori filter paper sehingga mempermudah filtrasi dan menahan karbon aktif sehingga tidak lolos ke final syrup tank.

d. Karbon Aktif: digunakan pada pembuatan syrup untuk menjernihkan larutan gula dan menghilangkan bau-bau asing.

3. Bahan Kemasan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna meningkatkan mutu suatu produk atau suatu bahan yang dapat dilihat pada akhir produk. Bahan tambahan pada proses pembuatan minuman ringan yang terdapat pada PT. Coca-cola Amatil Indonesia Unit Medan pada umumnya dibutuhkan pada proses pengepakan, yaitu:

a. Botol: merupakan bahan pengemas minuman yang dihasilkan oleh PT. Coca-cola Amatil Indonesia Unit Medan sehingga siap dipasarkan.

b. Crown Cork (Penutup Botol): digunakan untuk menutup botol minuman ringan.

c. Crate (Peti Plastik): berfungsi sebagai tempat penyusunan botol-botol dengan kapasitas 24 botol per krat.

d. Karton: digunakan sebagai tempat pengepakan minuman yang dikemas dalam botol plastik.

2.6.2. Uraian Proses Produksi

Uraian proses produksi minuman yang diproduksi PT. Coca-Cola Amatil Indonesia Medan dapat dikelompokan atas 2 jenis yaitu minuman berkarbonasi (Coca-Cola, Sprite, Ades, dan Fanta) dan minuman tanpa karbonasi (Frestea dan Pulpy Mate). Coca-Cola, Sprite, dan Fanta melalui proses produksi yang sama tetapi komposisi bahannya yang berbeda.

COOLER

CARBONATOR

BEVERAGE

FILLER

CROWNER

DATE CODER

FINISH GOOD

DEAERATOR SIMPLE SIRUP

FINAL SIRUP

FILTER KAPAS FILTER CARBON FILTER PERMANGANAT

WASHER MACHINE

WATER PRODUCT HOT WATER

GULA, CARBON, FILTER AID

CONCENTRATE, WATER PRODUCT

CO2

BOTTLE

CROWN CORK P

A

R A

M

I X

[image:41.595.120.475.110.515.2]Sumber: PT. Coca-Cola Amatil Indonesia Medan

SIMPLE SIRUP

FINAL SIRUP WASHING

MACHINE

CROWN CORK

DATA CODER FILLER

CROWNER

BAVERAGE HEATER

PRODUK

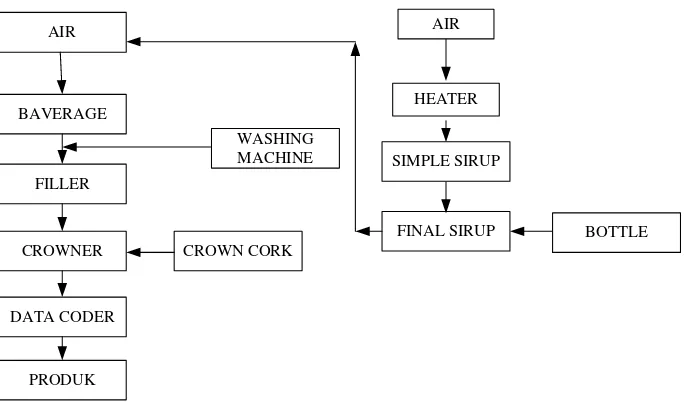

AIR AIR

BOTTLE

[image:42.595.142.485.110.311.2]Sumber: PT. Coca-Cola Amatil Indonesia Medan

Gambar 2.3. Blok Diagram Pembuatan Non-Carbonated Soft Drink

Uraian proses produksi adalah sebagai berikut: a. Proses Pengolahan Air (Water Treatment)

Air merupakan salah satu bahan baku dalam pembuatan minuman pada PT. Coca-Cola Amatil Indonesia Medan. Air diperoleh dari 4 sumur bor dengan kedalaman 100-200 meter dari permukaan tanah. Pada kedalaman ini diharapkan air sumur tidak akan mengandung zat-zat organik dan bebas dari pencemaran.

Air dari sumur akan dipompa ke alat degasifer yang sebelumnya diinjeksikan H2SO4 sehingga mudah dibebaskan dan menghilangkan gas-gas yang

larut dalam air. Dari degasifer air masuk ke dalam fluctor tank/ reaction tank. Sebelumnya ditambahkan poly Aluminium Chlorine (PAC), kapur dan Cl2 10%.

mematikan kuman-kuman bakteri dalam air. Pada fluctiator tank terjadi pengendapan floc sementara air pada bagian atas akan mengalir ke sand filter. Jarak antara permukaan air dengan floc dijaga lebih kurang 1 -1,25 meter untuk mempertahankan kejernihan air.

Di sand filter akan disaring dan akan menghasilkan 3 lapisan. Tetapi hanya adal 2 lapisan yang akan digunakan dan 1 lapisan lagi sebagai cadangan. Sand filter terdiri dari 3 lapisan dengan ukuran sebagai berikut:

- Lapisan I : ukuran 2 – 3 meter - Lapisan II : ukuran 1 – 2 meter - Lapisan III : ukuran 0,5 – 1 meter.

Total tebal lapisan ini adalah sebesar ¾ tinggi sand filter. Setiap hari setelah produksi akan dilakukan back wash yang berfungsi untuk menghilangkan partikel/kotoran dalam sand filter. Sementara setiap 3 bulan sekali kerikil-kerikil akan dikeluarkan untuk dicuci dengan HCl 2 – 5 % lalu dapat dipakai kembali. Dari sand filter dialrkan ke storage tank. Setelah air sampai ketinggian maksimum, pompa air dari sumur akan mati secara otomatis dan akan hidup kembali apabila telah mencapai ketinggian maksimum.

Kemudian air dialirkan lagi ke buffer tank dan sebelumnya ditambahnkan clorine 10%. Tujuannya adalah untuk membunuh sisa-sisa dari bakteri yang masih terdapat di dalam air yang diolah.

1.3. DEEP WELL

1.4. DEGASIFIER

1.5 FLOCULATOR

1.6. SAND FILTER

1.7. STORAGE TANK

1.8. HIDROPHORE

1.9. BUFFER TANK

1.10 CARBON FILTER

1.11 BAG FILTER ( 1 micron )

DISTRIBUTE TO : - Sparkling Process - Making Syrup

- CIP Process 1.12 CARBON FILTER

1.14 RESIN FILTER

1.15. CATRIDGE FITER (3 micron)

DISTRIBUTE TO : - Still Process ( Inc.

extraction) - CIP Process PROSES

INPUT OUPUT

H2SO4 (3.5% - 4.0%)

PAC 6000 - 7500 ppm CaO 300 - 500 oD

Ca(OCl)2 5 - 10 %

1.1 INCOMING AUXILLARY

NaCl

QCP1 - TOA : NM

- P-Alkalinity : +2 s/d +7 - M-Alkalinity : < 85 ppm

- Full Analysisi : Meet regulatory req. - THM : < 100 ppb

- Water flowrate : As Manufacture req.

QCP3

- Appearance / Odor : NM - pH : 6.5 - 7.5

- Free Chlorine :1 - 3 ppm - Turbidity : < 0.5 NTU.

QCP2

- P-Alkalinity : +2 s/d +7 - M-Alkalinity : < 85 ppm - % solid : As manufacturing req.

QCP6

- TOA : NM

- Total Chlorine : < 0.1 mg/L - Alumunium :< 0.1 mg/L - Turbidity : < 0.5 NTU.

QCP7

- TOA : NM

- Total Hardness : < 2 mg/L

QCP4

- THM : < 100 ppb

QCP5

- THM : < 100 ppb - Total Chlorine : < 0.1 mg/L

QCP8

- Chemical Dosing Rate :consistent with target

- Dosing Operational :sufficient chemical 1.2. STORAGE

1.13. CATRIDGE FITER (3 micron)

sebesar 0 ppm. Setelah itu air dilewatkan melalui polisher filter sebagai proses penyaringan akhir.

[image:44.595.95.509.344.680.2]Air hasil pengolahan (treated water) inilah yang dipakai untuk proses produksi pembuatan Coca-Cola, Sprite, Fanta dan Frestea. Pada tiap tahapan proses pengolahan akan diambil sampel air untuk diperiksa bagian pengendalian kualitas di laboratorium untuk memeastikan bahwa iar hasi pengolahan akan memenuhi persyaratan yang ditentukan. Secara keseluruhan proses air di perusahaan ini dapat dilihat pada Gambar 2.4.

Gambar 2.4. Flowchart Proses Pengolahan Air di PT. Coca-Cola Amatil

b. Proses Pembuatan Syrup

Pada proses pembuatan syrup, air hasil olahan dari hot water tank dialirkan ke tangki pelarut dan di dalamnya dimasukkan gula sesuai dengan jumlah yang dibutuhkan. Perbandingan air dan gula berdasarkan pada derajad kemanisan (Brix) yang ditentukan. Temperatur air untuk melarutkannya adalah sebesar 800 C. Ke dalam tangki pelarut tersebut juga dimasukkan karbon aktif untuk menyerap bauan menurunkan warna sehingga larutan menjadi jernih. Pelarutan gula dan air dilakukan selama 60 menit dan diaduk dengan agigator sampai homogen. Hasil pelarutan ini disebut syrup dasar dan telah memenuhi standard yang telah ditentukan.

Setelah semua larut, langkah selanjutnya adalah penyaringan /filtrasi. Sebelumnya dilakukan pelapisan awal untuk membentuk lapisan pada filter paper. Air hasil olahan dialirkan ke tangki precoating yaitu sebuah tangki yang kecil yang terbuat dari stainless steel yang dilangkapi dengan agrogator. Lalu kedalamnya ditambahkan filter aid. Cairan dari tangki precoating disirkulasikan melalui filter sampai semua filter aid menempel pada filter paper dengan baik. Syrup dasar akan dialirkan ke filter dan disirkulasikan sampai filternya bersih.

c. Proses Pemurnian CO2

CO2 yang dipakai adalah CO2 yang dibeli dari PT. Aneka Gas Medan dan

UD. Mulya Perkasa Medan. CO2 ini kemungkinan besar masih mengandung

zat/gas sehingga mengurangi kemurnian CO2. Untuk itu CO2 perlu dimurnian

terlebih dahulu sebelum digunakan dengan cara sebagai berikut:

- Tabung-tabung CO2 pada bagian atasnya harus disemprot dengan air

terlebih dahulu supaya selang-selang penghubung tidak membeku, bila membeku CO2 tidak berjalan dengan lancar.

- CO2 kemudian dialirkan lagi ke dalam tabung yang berisi KMnO4

berfungsi mengikat zat impurity (kotoran)

- CO2 kemudian dialirkan lagi ke dalam tabung yang berisi air. Tujuannya

untuk memurnikan CO2 agar KMnO4 tidak terbawa pada proses

selanjutnya.

- Tahap selanjutnya adalah melewatkan CO2 pada tabung yang berisi karbon

dengan tujuan untuk menghilangkan bau yang tidak diinginkan.

- Terakhir CO2 disaring pada filter sehingga kotoran yang tersisa dapat

tertahan.

- CO2 yang telah melalui tahapan diatas adalah CO2 yang telah dimurnikan

dan digunakan dalam proses pencampuran. d. Proses Pencampuran Air, Syrup dan CO2

Proses paramix adalah proses pencampuran air, syrup dan CO2 sehingga

sebelumnya didearasi di dearator. Dearasi adalah proses pengeluaran udara dari dalam air yang digunakan untuk membuat minuman sehingga mempermudah proses karbonasi dan membantu memperlancar pengisian. Jadi dearasi ini bertujuan untuk memisahkan gas oksigen di dalam air sehingga CO2 mudah larut

di dalamnya. Air masuk ke dearator dimana tekanan dearator adalah 0,8 bar dan kemudian gas CO2 akan dipompakan masuk ke dalam liter air.

Syrup akhir langsung di masukkan ke dalam gelas syrup. Dengan perbandingan tertentu, air dan syrup akhir dicampur. Hasil pencampuran didinginkan sehingga temperatur lebih kurang 0 – 10C dengan medium pendingin gelikol. Hal ini dilakukan karena semakin rendah temperatur campuran semakin tinggi absorbs CO2. Campuran kemudian dimasukkan ke karbonasi. Karbonasi

adalah proses pelarutan CO2 dalam suatu cairan. Gas CO2 yang dimurnikan

dimasukkan ke dalam karbonator dimana tekanannya dikendalikan oleh alat taylor. Alat taylor mengukur temperatur campuran cairan dan dikonvesikan ke dalam tekanan CO2 yang dibutuhkan agar air dapat mengabsorbsi CO2 hingga

kandungan tertentu. Produk yang keluar dari karbonator inilah yang disebut beverage dan diteruskan ke mesin filter dan crowner.

e. Proses Pembotolan

Proses pembotolan mengalami beberapa tahap, yaitu: Pengisian Minuman ke Botol

- Pembukaan filling valve bertujuan agar tekanan yang ada pada mesin dapat dipindahkan ke botol.

- Setelah selesai pengisian, kran pengisian ditutup.

- Pembuangan udara yang masih tersisa di dalam botol bagian atas ditujukan untuk menghindari timbulnya buih sehingga sejumlah minuman keluar dari dalam botol yang mengakibatkan isisnya menjadi kurang. Hal ini bisa terjadi karena adanya perbedaan tekanan.

Penutupan Botol Minuman

Botol yang telah berisi minuman selanjutnya ditutup dengan menggunakan crowner machine yang fungsinya untuk menutup botol. Botol yang sudah ditutup selalu dicek oleh inspekor. Inspeksi akan mensortir minuman yang tidak memenuhi syarat, misalnya retak, volume botol yang kurang bagus atau berlebih dan segainya. Minuman tersebut lalu disisihkan sebagai reject produk. Produk ini tidak bolah dijual, sedangkan minuman yang baik akan dibawa ke tempat pengepakan melalui conveyor.

Pemberian Kode Produksi dan Pengepakan

2.7. Mesin dan Peralatan

2.8. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran melakukan proses produksi pada lantai produksi. Adapun fasilitas penunjang di pabrik ini adalah: a. Air

Air diperoleh dari sumur bor dengan kedalaman 100-200 m dan diolah menjadi 2 jenis yaitu:

- Treated Water

Treated water digunakan untuk produksi, keperluan air minum kantin dan kantor.

- Untreated Water

Untreated water digunakan untuk keperluan kamar mandi, pencucian ruangan dan pekarangan.

b. Listrik

Listrik PT. Coca-Cola Amatil Indonesia Medan menggunakan fasilitas listrik dari perusahaan listrik negara (PLN) dengan kapasitas terpasang sebesar 1040 KVA. Selain itu listrik juga dihasilkan generator listrik dengan kapasitas 1500 KVA. Generator ini akan akan digunakan apabila listrik dari PLN terputus.

c. Steam

uap panas. Air yang digunakan sebagai umpan boiler adalah air yang lunak yang telah melalui proses water treatment.

2.9. Safety and Fire Protection

Kebakaran pada bangunan gedung menimbulkan kerugian berupa korban jiwa, harta benda dan lingkungan, sementara itu penggunaan bahan atau kompoenen-komponen bangunan dan peralatan serta instalasi dalam bangunan belum memenuhi ketentuan yang berlaku. Menyadari hal tersebut perlu dibuat ketentuan yang bersifat teknis yaitu:

a. Pencegahan kebakaran

Usaha preventive yang dilakukan perusahaan adalah dengan memberikan prosedur kerja yang jelas kepada seluruh karyawan sehingga terhindar dari kecelakaan kerja atau kebakaran yang disebabkan oleh kesalahan operator. Perusahaan juga memberikan display (rambu-rambu) untuk bahan-bahan yang berbahaya atau mudah terbakar.

b. Penanggulangan Kebakaran

Untuk menanggulangi masalah kebakaran, perusahaan telah menyediakan daearah evakuasi untuk semua karyawan untuk menghindari korban yang mungkin terjadi. Sedangkan untuk pemadaman api, perusahaan menempatkan fire extinguiser di lantai produksi dan beberapa ruangan kantor.

memiliki kemampuan untuk dapat mencegah, menghindari dan menyelamatkan diri.

2.10. Limbah

Limbah yang dihasilkan oleh PT. Coca-Cola Amatil Indonesia Medan secara umum dapat diklasifikasikan atas dua bagian yaitu:

a. Limbah Padat

Yang tergolong dalam limbah padat adalah segala sesuatu zat padat yang tidak bermanfaat lagi dan dapat mengganggu jalannya proses produksi seperti botol yang tidak layak pakai, sedotan minuman dan kertas. Untuk pengolahan limbah padat ini PT. Coca-Cola Amatil Indonesia Medan menyerahkannya kepada dinas kebersihan kota Medan.

b. Limbah Cair

Yang tergolong limbah cair adalah limbah yang berasal dari proses produksi dan limbah dari hasil sanitasi. Limbah cair ini mengalami proses pengolahan sebelum dialirkan ke sungai Deli. Sistem pengolahan limbah cair oleh PT. Coca-Cola Amatil Indonesia Medan adalah secara aerobik, dengan tahapan sebagai berikut:

- Screening Unit

- Equalition Pond

Limbah cair kemudian dialirkan ke equalition pond. Sekeliling sisi dari equalition pond dilapisi dengan kertas plastik hitam, dengan tujuan limbah tidak meresap ke dalam tanah. Limbah cair ini dihomogenkan dengan pompa hingga suhu 400C.

- Neutralition Tank

Dari equalition pond limbah cair kemudian mengalir ke neutralition tank dimana pada tahap ini diinjeksi H2SO4 dengan tujuan menetralkan pH agar

berkisar anatara 7,5 – 8,2. - Oxidan Ditch

Limbah kemudian dialirkan ke oxidan ditch untuk ditambahkan O2, pupuk

urea dan posfat agar bakteri dapat hidup dan berkembang biak. Bakteri ini bertujuan untuk menguraikan zat organik dalam limbah menjadi lumpur. - Calrification Tank

Sludge/lumpur dialirkan ke clarification tank untuk memisahkan air dengan lumpur tersebut, kemudian air ini dialirkan ke sungai Deli.

- Belt Press

BAB III

TINJAUAN PUSTAKA

3.1. Theory of Constraint1

1. Mengidentifkasi kendala-kendala perusahaan

Theory of Constraint (TOC) pertama kali diperkenalkan oleh Eliyahu M.Goldratt. TOC merupakan suatu systems management philosoply. Tesis fundamental dari TOC adalah bahwa kendala mengakibatkan keterbatasan kinerja untuk setiap sistem. Kebanyakan organisasi mengalami hanya sedikit kendala yang mendasar. TOC menganjurkan bahwa maajer harus menfokus secara efektif pada pengelolaan kapasitas dan kapabilitas dari kendala-kendala tersebut, apabila mereka ingin memperbaiki kinerja dari organisasi mereka. Pertama kali TOC hanya dipandang sebagai suatu teknik penjadwalan produksi, namun kemudian TOC mempunyai aplikasi yang luas dalam berbagai organisasional.

Goldratt mengemukakan bahwa TOC menggunakan lima langkah untuk mencapai tujuan memperbaiki kinerja perusahaan, sebagai berikut:

Don R. Hansen dan Marryanne M.Mowen membedakan jenis kendala sebagai berikut:

a) Kendala intern (interal constraint) dan kendala ekstern (external constraint)

1

Amin Widjaja Tunggal. 2003. Theory of Constraint (TOC) dan Throughput Accounting.

Kendala intern adalah faktor-faktor yang membatasi yang terdapat dalam perusahaan. Kendala ekstern adalah faktor-faktor yang membatasi perusahaan yang berasal dari luar perusahaan.

b) Kendala yang longgar (loose constraint) dan kendala yang mengikat (binding constraint).

Kendala yang longgar adalah kendala dimana sumber daya yang terbatas tidak digunakan sepenuhnya oleh bauran produk. Kendala yang mengikat adalah kendala dimana sumber daya yang tersedia dimanfaatkan sepenuhnya. Statement on Management Accounting, membedakan kendala sebagai berikut:

a. Behavioral constraints adalah perilaku atau kebiasaan kerja yang ditunjukkan oleh karyawan yang mengakibatkan kinerja yang buruk dari persperktif global.

b. Managerial constraints adalah strategi manajemen, kebijakan, dan mekanisme keputusan yang salah.

c. Capacity constraints terjadi setiap waktu permintaan atas suatu sumber daya melebihi kapasitas yang tersedia. Capacity constraints dapat mencakup mesin atau orang dan dapat membatasi penciptaan throughput.

e. Logistical constraints berasal dari sistem perencanaan dan pengendalian suatu organisasi. Misalnya sistem pembelian yang mengharuskan minimal tiga penawaran untuk memperoleh harga yang termurah dari pemasok dapat membatasi penciptaan throughput. 2) Mengeksploitasi kendala-kendala yang mengikat

Salah satu cara untuk memaksimalkan penggunaan kendala yang mengikat adalah menjamin bauran produk optimal yang diproduksi. Namun upaya ini lebih dari sekedar menjamin produksi bauran optimal. Di banyak perusahaan, dimana yang utama disebut sebagai drummer (the major binding constarint). Sebagai contoh, asumsikan bahwa hanya ada satu kendala intern yang mengikat, yang secara otomatis dapat menjadi drummer. Tingkat produksi kendala drummer menentukan tingkat produksi secara keseluruhan pabrik. Proses ke hilir (downstream) yang dimulai dengan kendala drummer diharuskan mengikuti tingkat produksinya. Penjadwalan proses ke hilir dapat dilakukan dengan mudah. Setelah komponen diselesaikan dalam proses drummer, proses selanjutnya akan segera beroperasi. Demikian juga, setiap operasi selanjutnya dimulai ketika operasi sebelumnya telah selesai. Proses ke hulu yang berakhir di kendala drummer dijadwalkan untuk memproduksi pada tingkat yang sama seperti kendala drummer. Penjadwalan pada tingkat drummer akan mencegah produksi barang persediaan dalam proses ke hulu yang berlebihan.

memperbaiki kinerja perusahaan, penyangga (buffers) dan rope (ropes). Pertama, penyangga persediaan ditetapkan di depan kendala mengikat yang utama. Penyangga persediaan juga disebut sebagai penyangga waktu (time buffer). Penyangga waktu adalah persediaan yang dibutuhkan untuk menjaga agar sumber daya yang mempunyai kendala tetap sibuk dalam interval waktu tertentu. Tujuannya adalah untuk melindungi throuhput perusahaan dari setiap gangguan yang dapat diatasi dengan interval waktu tertentu.

Rope (ropes) adalah tindakan yang diambil untuk mengikat tingkat di mana bahan baku dikirim ke pabrik pada tingkat produksi sumber daya yang mempunyai kendala. Tujuan ropes adalah tindakan yang diambil untuk mengikat tingkat dimana bahan baku dikirim ke pabrik pada tingkat produksi sumber daya yang mempunyai kendala. Tujuan ropes adalah menjamin agar persediaan barang dalam proses tidak melampaui tingkat yang dibutuhkan penyangga waktu. Jadi, drummer digunakan untuk membatasi tingkat pelepasan bahan baku dan secara efektif mengendalikan tingkat produksi operasi pertama. Tingkat operasi pertama kemudian mengendalikan tingkat operasi berikutnya. Sistem persediaan Teori Kendala sering disebut Sistem Drum-Buffer-Rope (DBR System).

3) Mensubordinasi apa saja yang lain dari keputusan yang dibuat pada langkah sebelumnya.

memandang sesuatu. Sebagai contoh penggunaan ukuran efisiensi pada tingkat departemen mungkin menjadi tidak tepat.

4) Mengangkat kendala yang mengikat

Langkah selanjutnya adalah memulai program perbaikan berkelanjutan dengan mengurangi keterbatasan kendala yang mengikat yang mempengaruhi kinerja perusahaan.

5) Mengulangi proses

Pada akhirnya kendala sumber daya akan diangkat sampai ke titik dimana kendala tidak lagi mengikat.

3.2. Prinsip-Prinsip yang Mendasari Theory of Constraint (TOC)

Goldratt mengemukakan prinsip-prinsip TOC sebagai berikut: a) Sistem dianalogikan sebagai suatu rantai (Chain)

Hal ini krusial dalam TOC. Jika fungsi sistem seperti rantai maka hubungan terlemah dapat ditemukan dan diperkuat.

b) Seimbangkan aliran produksi, bukan kapasitas produksi

Diasumsikan perusahaan memiliki kapasitas tidak seimbang dengan jumlah permintaan pasar (demand) karena keseimbangan kapasitas menghambat pencapaian tujuan (goal) perusahaan.

c) Local vs System Optimal

optimum. Jika semua komponen sistem mencapai tingkat optimalnya maka sistem secara keseluruhan belum tentu optimal.

d) Sebab akibat

Keseluruhan sistem akan berlansung dalam suatu lingkungan sebab akibat. Sesuatu menyebabkan sesuatu yang lain terjadi. Fenomena sebab-akibat ini dapat sangat rumit khususnya dalam sistem yang kompleks.

e) Kendala fisik dan kendala kebijaksanaan

Kendala sistem dapat berupa fisik dan kebijaksanaan. Kendala fisik lebih mudah untuk diidentifikasi dan lebih sederhana untuk menghilangkannya. Sedangkan kendala kebijaksanaan biasanya lebih sulit untuk diidentifikasi dan dihilangkan tetapi dengan mengatasi kendala kebijaksanaan akan memberikan peningkatan perbaikan yang besar dalam sistem dibandingkan dengan mengatasi kendala fisik.

f) Ide bukan merupakan suatu pemecahan masalah

Ide-ide terbaik di dunia tidak akan pernah menjadi potensial jika tidak diimplementasikan dan kebanyakan ide-ide hebat gagal pada tahap implementasi.

g) Aktivitas tidak selalu sama dengan utilitas

Sumber daya harus diutilitaskan dan bukan diaktifkan. Menjalankan nondrum dapat mengakibatkan bertumpuknya WIP dalam jumlah yang berlebihan. h) Satu jam kehilangan pada drum merupakan satu jam kehilangan sistem

i) Solusi yang menjadi makin buruk

Solusi optimal akan menjadi buruk apabila telah kadaluarsa sebagaimana lingkungan pada sistem tersebut berubah. Proses perbaikan yang terus menerus perlu solusi yang selalu di update dan diperlihat keefektifannya dan efisiennya.

3.3. Ukuran Operasional dan Ukuran Finansial dalam Theory of

Constraints (TOC)

Ukuran operasional dalam TOC adalah:

1) Throughput (TH): tingkat dimana keseluruhan sistem menghasilkan uang melalui penjualan (produk dan jasa). Throughput merupakan perbedaan secara pendapatan yang didapat dari penjualan dengan material cost.

2) Inventory (I): seluruh uang yang diinvestasikan dalam bentuk barang yang dimaksudkan untuk dijual, meliputi bahan baku, barang setengah jadi, komponen yang dibeli, item-item lain untuk dijual ke pelanggan, inventasi organisasi dalam pembuatan fasilitas dan peralatan.

j) Operating expenses (OE): seluruh uang yang digunakan sistem untuk merubah persediaan menjadi throughput, meliputi tenaga kerja lansung, utilitas, persediaan yang dipergunakan, dan lain-lain.

3.4. Drum Buffer Rope (DBR)

a. Drum: umumnya kendala atau CCR, yang memproses pekerjaan dalam urutan tertentu berdasarkan pelanggan diminta tanggal jatuh tempo dan kapasitas terbatas sumber daya.

b. Buffer: waktu yang melindungi jadwal pengiriman dari variabilitas. c. Rope: pelepasan bahan baku untuk memenuhi konsumsi di kendala.

Konsep dasar DBR pertama kali diletakkan oleh Goldratt2 (1984) dalam Goal, meskipun terminologi yang sebenarnya pertama kali muncul di Goldratt dan Fox (1986). DBR adalah penjadwalan dan pengendalian mekanisme yang digunakan untuk mengimplementasikan Teori Kendala dalam layanan atau fasilitas produksi. Istilah ini berasal dari konsep bahwa stasiun paling lambat di fasilitas harus mengatur kecepatan untuk semua stasiun lainnya, atau persediaan akan tumbuh tak terkendali di stasiun lambat. Ini stasiun paling lambat yang menetapkan kecepatan untuk toko disebut drum.

3.5. Penurunan DBR Menggunakan Lima Langkah Fokus

3.6. Penjadwalan Non-Kendala

Metodologi DBR murni tidak mengembangkan jadwal resmi untuk non-kendala. Sebaliknya, rope menentukan ketika materi akan dirilis ke stasiun pertama pada routing dan material dibiarkan mengalir secara alami antara workstation. Jika keputusan yang dibuat oleh supervisor workstation mengakibatkan lubang yang dalam di dalam buffer, kemudian mempercepat dengan menggunakan batch transfer kecil untuk mencapai operasi tumpang tindih di beberapa stasiun mungkin diperlukan untuk mendapatkan bahan ke dalam buffer pada waktunya untuk menghindari lubang mencapai asal penyangga.

Pusat kerja individu (non-kendala) pengawas disarankan bahwa ketika sebuah lubang yang dalam di buffer muncul, dia harus menjadwalkan pekerjaan yang hilang pertama. Jika tidak ada lubang yang signifikan dalam buffer, ia bebas untuk menjalankan pekerjaan apa pun selanjutnya. Supervisor mungkin memilih pekerjaan karena pendek, waktu setup tergantung urutan, misalnya. Banyak akademisi yang tidak nyaman dengan ini resmi, ad hoc, logika untuk pengiriman di non-kendala. Beberapa peneliti telah mengembangkan mekanisme alternatif untuk penjadwalan non-kendala.

3.7. Waktu Siklus

pada umumnya kan sedikit berbeda dengan dari siklus ke siklus kerja sekalipun operator bekerja pada kecepatan normal dan uniform ,tiap-tiap elemen dalam siklus yang berbeda tidak selalu akan bias disesuaikan dalam waktu yang persis sama.Variasi dan nilai waktu ini bias disebabkan oleh beberapa hal. Salah satu diantaranya bias terjadi karena perbedaan didalam menetapkan saat mulai atau berakhirnya suatu elemen kerja yang seharusnya dibaca dari stopwatch.

3.8. Tahapan Penentuan Waktu Normal2

Penentuan waktu normal harus memperhitungkan rating performance. Jika pekerja/operator bekerja secara wajar rating factor (rf) = 1, artinya waktu siklus rata-rata sudah normal. Jika operator bekerja terlampau lambat (bekerja dibawah normal), maka rating factor (rf) < 1, dan sebaliknya apabila operator bekerja terlalu cepat (bekerja diatas normal), maka rating factor (rf) > 1. Penentuan apakah operator bekerja secara wajar atau tidak, maka selama melakukan pengamatan dan pengukuran waktu kerja, pengukur harus benar-benar memperhatikan kewajaran kerja yang ditunjukkan oleh operator. Kerja seorang operator dapat dinilai oleh pengukur dengan suatu standar nilai yang dibuat berdasarkan konsep tentang bekerja wajar. Pemilihan konsep wajar dapat dengan mudah dilakukan apabila seorang pengukur dapat mempelajari bagaimana seorang operator dianggap berpengalaman bekerja tanpa usaha-usaha yang berlebihan sepanjang hari kerja, menguasai cara kerja yang ditetapkan dan menunjukkan

2

kesungguhan dalam menjalankan pekerjaannya. Konsep kewajaran ini dikemukakan oleh ILO (International Labour Organization).

Konsep lain yang lebih terperinci, yaitu cara Westinghouse. Pada metode ini, terdapat empat faktor yang menyebabkan kewajaran atau ketidakwajaran dalam bekerja, yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

Cara Westinghouse, rating performance ditentukan berdasarkan penilaian pada empat faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu :

1. Keterampilan

Keterampilan adalah kemampuan untuk mengikuti cara kerja yang ditetapkan secara psikologis. Untuk keperluan penyesuaian keterampilan dibagi atas enam kelas dengan ciri-ciri dari setiap kelas adalah:

a. Super Skill

1) Secara bawaan cocok sekali dengan pekerjaannya. 2) Bekerja dengan sempurna.

3) Tampak seperti telah terlatih dengan sangat baik.

4) Gerakan-gerakannya halus tetapi sangat cepat sehingga sulit untuk diikuti.

5) Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin. 6) Perpindahan dari satu elemen pekerjaan ke elemen lainnya tidak

terlampau terlihat karena lancarnya.

8) Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah pekerja yang baik.

b. Exellet Skill

1) Percaya pada diri sendiri.

2) Tampak cocok dengan pekerjaan. 3) Terlihat telah terlatih baik.

4) Bekerjanya teliti dengan tidak banyak melakukan pengukuran-pengukuran atau pemeriksaan-pemeriksaan.

5) Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa kesalahan.

6) Menggunakan peralatan dengan baik.

7) Bekerjanya cepat tampa mengorbankan mutu. 8) Bekerjanya cepat tetapi halus.

9) Bekerja berirama dan terkoordinasi. c. Good Skill

1) Kualitas hasil baik.

2) Bekerjanya tampak lebih baik daripada kebanyakan pekerjaan pada umumnya.

3) Dapat memberi petunjuk-petunjuk pada pekerja lain yang keterampilannya lebih rendah.

7) Bekerjanya stabil

8) Gerakan-gerakannya terkoordinasi dengan baik. 9) Gerakan-gerakannya cepat.

d. Average Skill

1) Tampak adanya kepercayaan pada diri sendiri. 2) Gerakannya cepat tapi tidak lambat.

3) Terlihat adanya pekerjaan-pekerjaan yang perencanaan. 4) Tampak sebagai pekerja yag cakap.

5) Gerakan-gerakannya cukup menunjukkan tiadanya keragu-raguan. 6) Mengkoordinasi tangan dan pikiran dengan cukup baik.

7) Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaannya.

8) Bekerjanya cukup teliti.

9) Secara keseluruhan cukup memuaskan. e. Fair Skill

1) Tampak terlatih tetapi belum cukup baik.

2) Mengenal peralatan dan lingkungan secukupnya.

3) Terlihat adanya perencanaan-perencanaan sebelum melakukan gerakan. 4) Tidak mempunyai kepercayaan diri yang cukup.

5) Tampaknya seperti tidak cocok dengan pekerjaannya tetapi telah ditempatkan dipekerjaan itu sejak lama.

7) Sebagian waktu terbuang karena kesalahan-kesalahan sendiri. 8) Jika tidak bekerja sungguh-sungguh outputnya akan sangat rendah. 9) Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya. f. Poor Skill

1) Tidak bisa mengkoordinasikan tangan dan pikiran. 2) Gerakan-gerakannya kaku.

3) Kelihatan ketidakyakinannya pada urut-urutannya gerakan. 4) Seperti yang tidak terlatih untuk pekerjaan yang bersangkutan. 5) Tidak terlihat adanya kecocokan dengan pekerjaan.

6) Ragu-ragu dalam menjalankan gerakan-gerakan kerja. 7) Sering melakukan kesalahan-kesalahan.

8) Tidak adanya kepercayaan pada diri sendiri. 9) Tidak bisa mengambil inisiatif sendiri. 2. Usaha

Usaha adalah kesungguhan yang ditunjukkan oleh pekerja atau operator ketika melakukan pekerjaannya. Berikut ada enam kelas usaha antara lain:

a. Excessive Effort

1) Kecepatan sangat berlebihan

2) Usahanya sangat bersungguh-sungguh tetapi dapat membahayakan kesehatannya.

b. Exelent Effort

1) Jelas terlihat kecepatan kerjanya yang tinggi.

2) Gerakan-gerakan lebih ekonomis daripada operator-operator biasa. 3) Penuh perhatian pada pekerjaannya.

4) Banyak memberi saran-saran.

5) Menerima saran-saran dan petunjuk dengan senang. 6) Percaya kepada kebaikan maksud pengukuran waktu. 7) Tidak dapat bertahan lebih dari beberapa hari.

8) Bangga atas kelebihannya.

9) Gerakan-gerakan yang salah terjadi sangat jarang sekali. 10)Bekerjanya sistematis.

11)Karena lancarnya perpindahan dari suatu elemen ke elemen lain tidak terlihat.

c. Good Effort

1) Bekerja berirama

2) Saat-saat menganggur sangat sedikit, bahkan kadang-kadang tidak ada. 3) Penuh perhatian pada pekerjaannya.

4) Senang pada pekerjaanya.

5) Kecepatannya baik dan dapat dipertahankan sepanjang hari. 6) Percaya pada kebaikan maksud pengukuran waktu

7) Menerima saran-saran dan petunjuk-petunjuk dengan senang. 8) Dapat memberi saran-saran untuk perbaikan kerja.

10)Menggunakan alat-alat yang tepat dengan baik. 11)Memelihara dengan baik kondisi peralatan. d. Average Effort

1) Tidak sebaik good, tetapi lebih baik dari poor. 2) Bekerja dengan stabil.

3) Menerima saran-saran tetapi tidak melaksanakannya 4) Set up dilaksanakan dengan baik.

5) Melakukan kegiatan-kegiatan perencanaan. e. Fair Effort

1) Saran-saran perbaikan diterima dengan kesal

2) Kadang-kadang perhatian tidak ditujukan pada pekerjaannya. 3) Kurang sungguh-sungguh.

4) Tidak mengeluarkan tenaga dengan secukupnya. 5) Terjadi sedikit penyimpangan dari cara kerja baku. 6) Alat-alat yang dipakainya tidak selalu yang terbaik.

7) Terlihat adanya kecenderungan kurang perhatian pada pekerjaannya. 8) Terlampau hati-hati.

9) Sistematika kerjanya sedang-sedang saja. 10)Gerakan-gerakannya tidak terencana. f. Poor Effort

1) Banyak membuang-buang waktu.

4) Tampak malas dan lambat bekerja.

5) Melakukan gerakan-gerakan yang tidak perlu untuk mengambil alat-alat dan bahan-bahan.

6) Tempat kerjanya tidak diatur rapi.

7) Tidak peduli pada cocok/baik tidaknya peralatan yang dipakai. 8) Mengubah-ubah tata letak tempat kerja yang telah diatur. 9) Set up kerjanya terlihat tidak baik.

3. Kondisi Kerja

Kondisi kerja adalah kondisi fisik lingkungan seperti keadaan pencahayaan, temperatur dan kebisingan ruangan.

4. Konsistensi

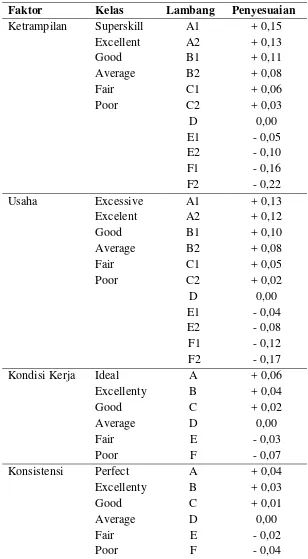

Tabel 3.2. Westinghouse Factor

Faktor Kelas Lambang Penyesuaian

Ketrampilan Superskill Excellent Good Average Fair Poor A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 + 0,15 + 0,13 + 0,11 + 0,08 + 0,06 + 0,03 0,00 - 0,05 - 0,10 - 0,16 - 0,22 Usaha Excessive

Excelent Good Average Fair Poor A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 + 0,13 + 0,12 + 0,10 + 0,08 + 0,05 + 0,02 0,00 - 0,04 - 0,08 - 0,12 - 0,17 Kondisi Kerja Ideal

Excellenty Good Average Fair Poor A B C D E F + 0,06 + 0,04 + 0,02 0,00 - 0,03 - 0,07 Konsistensi Perfect

Excellenty Good Average Fair Poor A B C D E F + 0,04 + 0,03 + 0,01 0,00 - 0,02 - 0,04

Cara objektif adalah cara menentukan rating performance yang memperhatikan dua faktor, yaitu faktor kecepatan dan faktor tingkat kesulitan pekerjaan. Kedua faktor inilah yang dipandang secara bersama-sama menentukan performance pekerja.

3.9. Allowance3

3

Sutalaksana, Z. I., A. Ruhana, dan J. H. Tjakraatmadja, op. cit., h. 167-169

3.9.1. Kelonggaran Waktu Untuk Kebutuhan Pribadi

3.9.2. Kelonggaran Waktu Untuk Melepaskan Lelah (Fatique Allowance)

Kelelahan fisik manusia bisa disebabkan oleh beberapa penyebab diantaranya adalah kerja yang membutuhkan banyak pikiran (lelah mental) dan kerja fisik. Masalah dalam menetapkan jumlah waktu yang dijinkan untuk melepaskan lelah adalah sangat sulit dan kompleks. Interval waktu dari siklus kerja dimana pekerja akan memikul beban kerja secara penuh, kondisi lingkungan fisik pekerjaan dan faktor-faktor lainnya. Waktu periode istirahat dan frekuensi pengadaanya akan tergantung pada jenis pekerjaannya. Satu kali periode istirahat yang diberikan berkisar 5 sampai 15 menit.

3.9.3. Kelonggaran Waktu Karena Keterlambatan-Keterlambatan (Delay

Allowance)

3.9.4. Tahapan Penentuan Waktu Baku4

a. Waktu Terpilih

Nilai faktor kelonggaran (allowance) diperlukan dalam menentukan waktu baku. Kelonggaran diberikan untuk tiga hal, yaitu untuk kebutuhan pribadi, menghilangkan rasa letih (fatique) dan hambatan-hambatan lain yang tidak terhindarkan. Kebutuhan pribadi, menghilangkan rasa letih (fatique) dan hambatan-hambatan lain yang tidak terhindarkan merupakan hal yang nyata dibutuhkan oleh pekerja dan yang selama pengukuran tidak diamati, tidak diukur, tidak dicatat ataupun tidak dihitung. Waktu baku ditentukan berdasarkan hasil dari langkah-langkah yang telah ditentukan di atas.

�� = ∑��

�

b. Waktu Normal

Wn = Wt x Rating Factor c. Waktu Standar

������������= ��� 100%

100%− ��������� (%)

4

3.10. Uji Keseragaman dan Kecukupan Data5

1. Kelompokkan ke 16 harga tersebut ke dalam sub grup dan dihitung rata-ratanya.

3.10.1. Pengujian Keseragaman Data

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu kerja baik setiap elemen ataupun siklus dengan menggunakan alat-alat yang telah disiapkan. Hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan melakukan hal ini adalah agar nantinya mendapatkan perkiraan statistika dari banyaknya pengukuran yang harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang diinginkan. Seperti yang telah dikemukakan, tingkat ketelitian dan keyakinan ini ditetapkan pada saat menjalankan langkah penetapan tujuan pengukuran.

Pengukuran pendahuluan pertama dilakukan dengan melakukan beberapa buah pengukuran yang banyaknya ditentukan oleh pengukur. Biasanya enam belas kali atau lebih. Selanjutnya, dijalankan tahap kegiatan menguji keseragaman data dan menghitung jumlah pengukuran yang harus dilanjutkan dengan pengukuran tambahan bila jumlah pengukuran yang dilakukan belum mencukupi.

Pemrosesan hasil pengukuran dilakukan dengan langkah berikut ini.

2. Hitung rata-rata dengan

�̅= ∑ ��

�

5

3. Hitung standar deviasi sebenarnya dan waktu penyelesaian dengan

�=�∑(�� − �̅)

2

�

4. Tentukan batas kendali atas (BKA) dan batas kendali bawah (BKB) dengan:

BKA = �̅+ ��

BKB = �̅ − ��

3.10.2. Pengujian Kecukupan Data

Pengujian kecukupan data dapat dihitung dengan menggunakan rumus:

�′ = ⎝ ⎛ �

� ��(∑ �2)−(∑ �)2

(∑ �)

⎠ ⎞

2

Dimana N adalah jumlah pengukuran yang telah dilakukan. Catatan: tingkat kepercayaan 68% harga k = 1

tingkat kepercayaan 95% harga k = 2 tingkat kepercayaan 99% harga k = 3

3.11. Konsep Dasar Peramalan

Peramalan merupakan bagian awal dari suatu proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu.

Peramalan adalah pemikiran terhadap suatu besaran, misalnya permintaan terhadap satu atau beberapa produk pada periode yang akan datang. Pada hakekatnya peramalan hanya merupakan suatu perkiraan (guess), tetapi dengan menggunakan teknik-teknik tertentu, maka peramalan menjadi lebih dari sekedar perkiraan. Peramalan dapat dikatakan perkiraan yang ilmiah. Setiap pengambilan keputusan yang menyangkut keadaan di masa yang akan datang, maka pasti ada peramalan yang melandasi pengambilan keputusan tersebut.

3.11.1. Pendefenisian Tujuan Peramalan

Tujuan peramalan dilihat dengan waktu yaitu: a. Jangka pendek (Short Term)

Menentukan kuantitas dan waktu dari item dijadikan produksi. Biasanya bersifat harian ataupun mingguan dan ditentukan oleh Low Management. b. Jangka Menengah (Medium Term)

c. Jangka Panjang (Long Term)

Merencanakan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat tahunan, 5 tahunan, 10 tahunan, ataupun 20 tahun dan ditentukan oleh Top Management.

3.11.2. Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria-kriteria tersebut adalah sebagai berikut:

1. Akurasi

2. Biaya

Biaya yang diperlukan dalam pembuatan suatu peramalan tergantung jumlah item yang diramalkan, lamanya periode peramalan, dan metode peramalan yang digunakan. Pemilihan metode peramalan harus sesuai dengan dana yang tersedia dan tingkat akurasi yang ingin didapat, misalnya item-item yang penting akan diramalkan dengan metode yang sederhana dan murah. Prins