OPTIMASI PEMANFAATAN LIMBAH PLASTIK BERJENIS

POLYPROPYLENE SEBAGAI SERAT PADA SIFAT MEKANIS

DAN POLA RETAK BETON

TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat

dalam menempuh Colloqium Doctum/ Ujian Sarjana Teknik Sipil

Disusun oleh:

MUHADRI SYAHPUTRA

06 0404 107

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Alhamdulillahirabbil’alamin, puji dan syukur saya ucapkan kepada Allah

SWT yang telah memberi rahmat dan hidayahNya sehingga penulis dapat

menyelesaikan tugas akhir ini dengan baik. Tugas akhir ini berjudul “Optimasi

Pemanfaatan Limbah Plastik Berjenis Polypropylene Sebagai Serat Pada Sifat Mekanis dan Pola Retak Beton” yang disusun guna melengkapi persyaratan dalam menempuh ujian sarjana pada Departemen Teknik Sipil Fakultas Teknik Universitas

Sumatera Utara.

Penulis menyadari bahwa selesainya tugas akhir ini tidak terlepas dari

bimbingan, dukungan dan bantuan dari semua pihak baik moril maupun materil.

Untuk itu, pada kesempatan ini, penulis ingin menyampaikan rasa hormat dan ucapan

terima kasih yang tulus kepada :

1. Bapak Prof. DR. Ir. Bachrian Lubis M.Sc dan Ibu Emilia Kadreni, ST.MT

selaku pembimbing yang telah banyak meluangkan waktu, pikiran dan tenaga

untuk memberikan arahan dan bimbingan dalam penyelesaian tugas akhir ini.

2. Bapak Prof. DR. Ing. Johanes Tarigan, selaku Ketua Departemen Teknik

Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Sahrizal, M.Sc selaku Sekretaris Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai Departemen Teknik Sipil Fakultas Teknik

5. Tercinta buat Ayahanda Asril Chaniago (Alm) dan Ibunda Muchlida Munaf,

terima kasih atas segala cinta, pengorbanan, dan kasih sayang, serta do’a yang

tiada batas untuk penulis.

6. Seluruh kakak ku tersayang, Gusmilda Asril ST, Benny Syahputra SE,

Fachroly Asril, Novilda Asril S.Farm, Apt, Muchliyanty Asril, terimakasih

atas segala dukungan, nasehat serta doanya.

7. Istimewa buat Dini Maharani, ST, terimakasih atas dukungan, dan semangat

yang telah diberikan selama ini.

8. Teman satu perjuangan tugas akhir Khair Sitepu, Ghafar dan Riky Armadi.

9. Teman-teman Musteker : Aidil, Zainal, Fadli, Hadi, Dicky, Ulil, Sai, Fadhly,

Hery Munte, Husni, Haikal, Ichram, Nasrul, Asep.

10.Teman – teman stambuk 2006 yang telah banyak membantu dan terus

memberi motivasi dalam penyelesaian tugas akhir ini.

11.Rekan – rekan Lab Beton , Tami , Fahim, Yusuf, Ari, Harli, yang selalu

membantu dari awal pengerjaan hingga tahap akhir, memberi masukan2 yang

sangat berarti hingga tugas akhir ini dapat diselesaikan dengan semaksimal

mungkin.

Saya menyadari bahwa penulisan tugas akhir ini masih jauh dari sempurna

yang disebabkan oleh berbagai keterbatasan serta referensi yang saya miliki. Untuk

itu saya mengharapkan dan menerima saran maupun kritik demi perbaikan pada

masa yang akan datang.

Medan, September 2011

Muhadri Syahputra

DAFTAR ISI

KATA PENGANTAR ABSTRAK

DAFTAR ISI

DAFTAR GAMBAR DAFTAR TABEL DAFTAR NOTASI

BAB 1 PENDAHULUAN

I.1 Latar Belakang

I.2 Permasalahan

I.3 Batasan Masalah

I.4 Maksud dan Tujuan Penelitian

I.5 Tempat Penelitian

1.6 Sistematika Penelitian

BAB II TINJAUAN PUSTAKA

II.1 Umum

II.2 Bahan-Bahan Pembentuk Beton

II.2.1 Semen

II.2.1.1 Jenis-Jenis Semen

II.2.1.2 Semen Portland

II.2.1.2.2 Sifat-Sifat Semen Portland

II.2.1.2.3 Jenis-Jenis Semen Portland

II.2.1.2.4 Pengerasan dan Pengikatan Semen Portland

II.2.2 Agregat

II.2.2.1 Jenis-Jenis Agregat

II.2.2.2 Jenis Agregat Berdasarkan Bentuk

II.2.2.3 Jenis Agregat Berdasarkan Tekstur Permukaan

II.2.2.4 Jenis Agregat Berdasarkan Ukuran Butiran Nominal

II.2.2.5 Jenis Agregat Berdasarkan Berat

II.2.3 Air

II.2.4 Bahan Tambah

II.2.4.1 Umum

II.2.4.2 Alasan Penggunaan Bahan Tambahan

II.2.4.3 Perhatian Penting dalam Penggunaan Bahan Tambahan

II.2.4.4 Polypropylene

II.3 Beton Segar

II.3.1 Kemudahan Pengerjaan (Workability)

II.3.2 Pemisahan Kerikil (Segregation)

II.3.3 Pemisahan Air (Bleeding)

II.4 Beton Keras

II.5 Kuat Tekan Beton

II.6 Kekuatan Tarik Belah Beton

II.7 Kuat Lentur

II.8.1 Rangkak(Creep) dan Susut (Shrinkage)

II.8.2 Plastic Shrinkage Crack

II.8.3 Drying Shrinkage Beton

II.8.4 Lebar Retak

II.9 Penelitian Yang Terkait

BAB III METODE PENELITIAN

III.1 Umum

III.2 Penyediaan dan Pemeriksaan Bahan Penyusun Beton

III.2.1 Semen Portland

III.2.2 Agregat

III.2.2.1 Agregat Halus

III.2.2.2 Agregat Kasar

III.2.3 Air

III.2.4 Polypropylene

III.3 Perencanaan Campuran Beton (Mix Design)

III.4 Pembuatan Benda Uji Silinder, Balok dan Pelat

III.5 Pengujian Kuat Tekan

III.6 Pengujian Kuat Tarik Belah Beton ”Splitting Test”

III.7 Pengujian Kuat Lentur ”Flexure Test”

BAB IV HASIL DAN PEMBAHASAN

IV.1 Nilai Slump

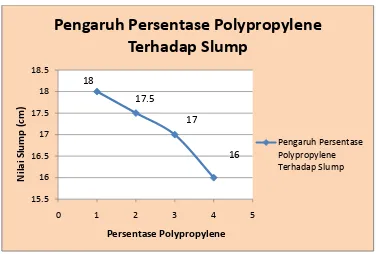

IV.2 Kuat Tekan

IV.2.1 Pola Retak Pada Pengujian Kuat Tekan

IV.3 Kuat Tarik Silinder Beton

IV.4. Kuat Lentur

IV.5. Benda Uji Pelat

IV.5.1 Hasil Pengamatan Retak

IV.5.2 Pola Retak

IV.5.3 Jumlah Retak

IV.5.4 Panjang Retak

IV.5.5 Lebar Retak

BAB IV KESIMPULAN DAN SARAN

V.1 Kesimpulan

V.2 Saran

DAFTAR GAMBAR

Gambar 1.1 Benda uji silinder beton

Gambar 1.2 Benda uji balok beton

Gambar 1.3 Benda uji pelat beton

Gambar 2.1 Proses pengikatan dan pengerasan beton

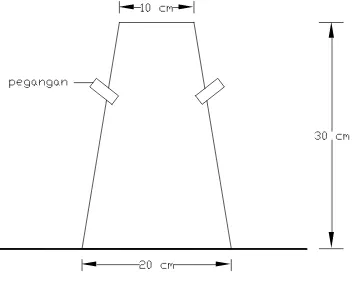

Gambar 2.2 Kerucut Abrams

Gambar 2.3 Jenis-jenis slump adukan beton

Gambar 2.4 Pengaruh jenis agregat terhadap kuat tekan beton

Gambar 2.5 Hubungan antara faktor air semen dengan kekuatan beton

Gambar 2.6 Hubungan antara umur beton dan kuat tekan beton

Gambar 2.7 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland

Semen

Gambar 2.8 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air

semen sama

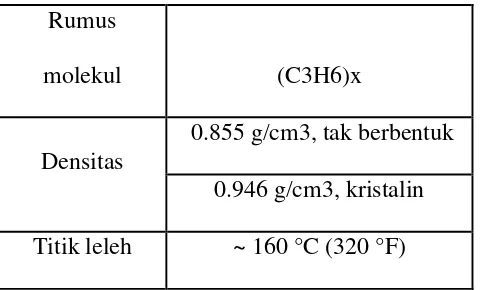

Gambar 4.1 Nilai slump terhadap kadar bahan tambah polypropylene

Gambar 4.2 Grafik perbandingan kuat tekan terhadap penambahan polypropylene

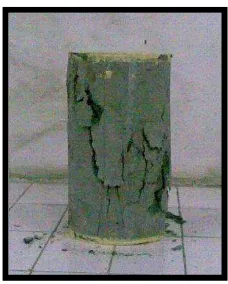

Gambar 4.3 Pola retak pada pengujian kuat tekan silinder beton dalam penelitian

Gambar 4.4 Pola retak yang terjadi

Gambar 4.5 Pengaruh persentase polypropylene terhadap kuat tarik beton

Gambar 4.6 Gambar perletakan pada pengujian kuat lentur balok

Gambar 4.7 Grafik nilai kuat lentur pada setiap penambahan polypropylene

Gambar 4.8 Penyebaran retak pada pelat beton variasi I (BN-0%) setelah umur

Gambar 4.9 Penyebaran retak pada pelat beton variasi II (BP-0.5%) setelah umur

Beton 60 hari

Gambar 4.10 Penyebaran retak pada pelat beton variasi III (BP-0.75%) setelah

umur beton 60 hari

Gambar 4.11 Penyebaran retak pada pelat beton variasi IV (BP-1%) setelah umur

Beton 60 hari

Gambar 4.12 Grafik jumlah retak terhadap waktu pengamatan

Gambar 4.13 Perubahan panjang retak terhadap waktu pengamatan

DAFTAR TABEL

Tabel 1.1 Distribusi pengujian benda uji dengan variasi Polypropylene

Tabel 2.1 Komposisi senyawa kimia Portland Semen

Tabel 2.2 Batasan gradasi untuk agregat halus

Tabel 2.3 Susunan besar butiran agregat kasar (ASTM, 1991)

Tabel 2.4 Lebar retak maksimum yang diijinkan

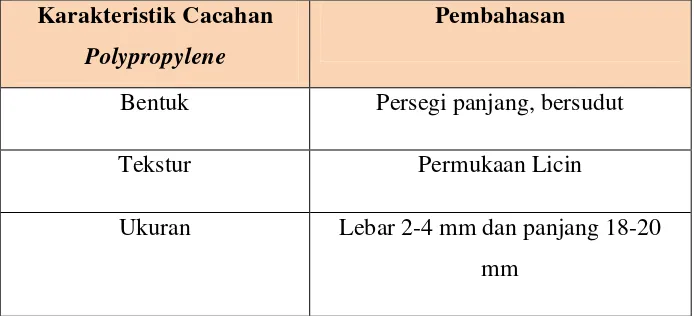

Tabel 3.1 Karakteristik geometrik cacahan polypropylene

Tabel 3.2 Penjelasan mengenai polypropylene

Tabel 4.1 Nilai slump terhada persentase polypropylene

Tabel 4.2 Hasil pengujian kuat tekan beton

Tabel 4.3 Hasil pengamatan retak pada pelat beton

Tabel 4.4 Hasil pengamatan retak variasi I (BN) pada pelat beton

Tabel 4.5 Hasil pengamatan retak variasi II (BP-0,5%) pada pelat beton

Tabel 4.6 Hasil pengamatan retak variasi III (BP-0,75%) pada pelat beton

Tabel 4.7 Hasil pengamatan retak variasi VI (BP-1%) pada pelat beton

Tabel 4.8 Jumlah retak selama pengamatan

Tabel 4.9 Panjang retak maksimum

DAFTAR NOTASI

T : tegangan rekah beton (N/mm2)

L : panjang silinder (mm)

D : diameter (mm)

σlt : tegangan lentur beton (N/mm2)

M : momen maksimum pada saat benda uji runtuh

Z : modulus penampang arah melintang

P : gaya yang diberikan (N)

A : luas penampang (mm2)

: tegangan (N/mm2)

air

: berat isi air (0.997 gr/cm3)

FM : modulus kehalusan

BAB I PENDAHULUAN

I.1 Latar Belakang

Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari bahan

semen hidrolik (Portland Cement), agregat kasar, agregat halus, air dan bahan

tambah (admixture atau additive). Beton juga mempunyai beberapa kelebihan

dibandingkan bahan konstruksi yang lain, diantaranya mempunyai kuat tekan yang

besar, tahan terhadap api, mudah dibentuk, tidak diperlukan keahlian khusus dalam

pembuatan, dan bahan baku mudah untuk didapatkan, sehingga beton unggul dari

segi biaya. Karena itu, saat ini beton menjadi pilihan utama bagi masyarakat dalam

mendirikan suatu bangunan.

Namun beton juga dikenal sebagai material yang getas (tidak daktail) dan

lemah terhadap tarik dibandingkan dengan baja. Daktilitas beton yang rendah

dicerminkan oleh kurva load/tegangan-reganganya yang mempunyai penurunan

kekuatan tekan yang cepat pada daerah pasca puncak, sehingga menyebabkan

keruntuhan secara tiba-tiba. Penambahan bahan tambah berupa serat yang akan

dicampurkan ke dalam campuran beton diharapkan dapat membuat beton lebih

daktail serta meningkatkan kuat tarik pada beton.

Bahan-bahan limbah disekitar lingkungan dapat dimanfaatkan sebagai bahan

tambah dalam dalam campuran beton. Hal tersebut dapat memberikan alternatif

untuk memanfaatkan limbah limbah yang tidak termanfaatkan, seperti limbah plastik

polypropylene. Khusus mengenai limbah plastik, jika diperhatikan lebih lanjut

berarti bahan dasar gelas plastik ini adalah polypropylene. Dengan optimalisasi

pemanfaatan limbah plastik polypropylene ini diharapkan dapat mengurangi limbah

yang mencemari lingkungan serta memberikan nilai tambah tersendiri.

Dalam penelitian ini, limbah plastik polypropylene (PP) berfungsi sebagai

serat yang akan digunakan sebagai bahan tambah dalam campuran beton normal.

Serat tersebut dicampurkan ke dalam adukan beton dengan persentase penambahan

serat yang bervariasi. Dengan penambahan serat tersebut diharapkan dapat

memberikan perbaikan terhadap sifat mekanis dan pola retak beton..

Limbah plastik polypropylene (PP) ini tidak dapat langsung digunakan, tetapi

harus melalui suatu proses pengolahan, sehingga siap digunakan untuk campuran

beton. Proses penggunaan limbah polypropylene (PP) ini antara lain harus

dibersihkan dan diolah (dicacah) terlebih dahulu sehingga menjadi kepingan-

kepingan plastik polypropylene dengan ukuran lebar berkisar 3-5 mm dan panjang

18-20 mm. Diharapkan dengan dimensi tersebut dalam proses pencampuran dapat

bersifat homogen.

Kadar cacahan plastik polypropylene (PP) 0.0% ; 0.5% ; 0.75% ; 0.1%.

Beton tanpa penambahan cacahan polypropylene diklasifikasikan sebagai beton

dengan kadar cacahan 0.0% atau selanjutnya disebut Beton Nornal (BN). Hal ini

dimaksudkan untuk mengetahui pengaruh cacahan plastik bekas terhadap beton.

Benda uji yang digunakan untuk percobaan kuat tekan dan kuat tarik dengan

menggunakan silinder dengan diameter 15 cm dan tinggi 30 cm, sedangkan untuk

percobaan uji lentur digunakan balok dengan ukuran 75x15x15 cm serta untuk uji

I.2 Permasalahan

1. Bagaimana pengaruh cacahan limbah plastik polypropylene (PP) sebagai

serat dalam campuran beton normal terhadap sifat mekanis dan pola retak

beton.

2. Bagaimana optimasi/ persentase terbaik dari polypropylene (PP) dalam

campuran beton normal.

I.3 Batasan Masalah

1. Mutu beton yang direncanakan adalah 17,5 MPa pada umur 28 hari.

2. Faktor air semen digunakan adalah 0,58

3. Pengujian menggunakan 3 macam benda uji, yaitu balok dengan ukuran

75x15x15 cm3 untuk pengujian flexture, silinder dengan diameter (d) 15 cm

dan tinggi (h) 30 cm untuk pengujian tekan dan tarik belah, serta pelat ukuran

100x100x8 cm3untuk pengamatan pola retak.

4. Jenis serat yang ditambahkan adalah polypropylene yang telah dicacah

dengan kisaran lebar berkisar 2-4 mm dan panjang 18-20 mm.

5. Komposisi serat yang digunakan adalah 0%, 0,5%, 0,75% , 1% (dari berat

semen).

6. Standar pengujian ASTM.

7. Semen yang digunakan adalah semen Portland tipe I dengan kemasan 50 kg.

8. Tidak melakukan pengujian terhadap uji fisis (densitas dan penyerapan air).

9. Selanjutnya untuk penamaan beton dengan variasi 0% atau tanpa

penambahan polypropylene disebut Beton Normal (BN) dan beton dengan

No Benda Uji

Variasi Beton Total Benda

BN-0% BP-0,5% BP-0,75% BP-1% Uji

1 Balok 2 2 2 2 8

2 Silinder 3 3 3 3 12

3 Pelat 1 1 1 1 4

Total 24

Tabel 1.1 Distribusi pengujian benda uji dengan variasi Polypropylene

Gambar 1.1Benda Uji Silinder Gambar 1.2 Benda Uji Balok

Gambar 1.3 Benda uji pelat beton

I.4 Maksud dan Tujuan Penelitian

Mengetahui optimasi penambahan limbah plastik berjenis polypropylene (PP)

sebagai serat beton pada sifat mekanis dan pola retak beton.

I.6 Tempat Penelitian

Laboratorium Teknologi Beton dan Bahan Rekayasa Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

1.7 Sistematika Penulisan

BAB. I Pendahuluan

Bab ini mencakup latar belakang penelitian, tujuan penelitian, batasan

masalah, manfaat penelitian, dan sistematika penulisan.

BAB. II Tinjauan pustaka

Bab ini berisi tentang teori yang mendasari penelitian.

BAB. III Metodologi penelitian

Bab ini membahas tentang diagram alir penelitian, peralatan, bahan-bahan,

pembuatan sampel uji, dan pengujian sampel.

BAB. IV Hasil dan pembahasan

Bab ini membahas tentang hasil penelitian dan menganalisis data yang

BAB. V Kesimpulan dan saran

Menyimpulkan hasil-hasil yang didapat dari penelitian dan memberikan saran

untuk lebih lanjut.

BAB II

II.1. Umum

Beton merupakan bahan bangunan yang dihasilkan dari campuran

bahan-bahan dasar seperti, semen, agregat halus, agregat kasar, dan air. Beton mempunyai

kelebihan, antara lain :

1. Harganya relatif lebih murah.

2. Tidak memerlukan biaya perawatan.

3. Tahan lama karena tidak busuk atau berkarat.

4. Mudah dibentuk sesuai keinginan pembuatnya.

Walaupun beton tampak mudah dibuat akan tetapi bila tidak dikerjakan atau

direncanakan dengan teliti akan menghasilkan bahan bangunan yang kurang baik.

Beton pada umumnya banyak dipergunakan dalam bidang konstuksi pembangunan

rumah, gedung, jembatan, kontruksi jalan dan lain lain.

II.2 Bahan- Bahan Pembentuk Beton. II.2.1 Semen

Semen berasal dari kata “Cement” dalam bahasa asing/ Inggris yang berarti

pengikat/ perekat. Dengan kata lain semen merupakan material yang berfungsi untuk

merekatkan butir-butir agregat agar terjadi suatu masa yang kompak/padat. Selain itu

juga dapat mengisi rongga rongga diantara butiran agregat.

II.2.1.1 Jenis-Jenis Semen

Semen yang digunakan dalam bangunan terdapat 2 jenis, yaitu :

Semen yang berubah menjadi produk yang solid setelah ditambah air,

menghasilkan material yang tidak terpisah dengan air, dengan kata lain,

semen hidrolis akan mengeras bila diberi air. Semen hidrolis yang paling

umum adalah semen Portland.

2. Semen non-hidrolis,

Semen yang tidak membutuhkan air untuk membuatnya menjadi solid.

Semen non-hidrolis yang paling umum adalah kapur dan gypsum. Gypsum

pernah digunakan di mesir sekitar 3000 SM untuk membangun pyramid.

II.2.1.2 Semen Portland

Semen portland adalah perekat hydraulis yang dihasilkan dari penggilingan

klinker yang kandungan utamanya calcium silicate dan satu atau dua buah bentuk

calcium sulfat sebagai bahan tambahan. Semen portland merupakan bahan ikat yang

penting dan banyak dipakai dalam pembangunan fisik.

II.2.1.2.1.Proses Pembuatan Semen Portland

Semen Portland dibuat dengan melalui beberapa langkah, sehingga sangat

halus dan memiliki sifat kohesif dan adhesif. Semen diperoleh dengan membakar

secara bersamaan, suatu campuran dari calcareous (yang mengandung kalsium

karbonat atau batu gamping) dan argillaceous (yang mengandung alumina) dengan

perbandingan tertentu.

Secara mudahnya, kandungan semen Portland ialah : kapur, silika dan

menjadi klinker. Setelah itu kemudian dikeluarkan, didinginkan dan dihaluskan

sampai halus seperti bubuk. Biasanya ditambahkan gips atau kalsium sulfat (CaS04)

kira-kira 2%-4% sebagai bahan pengontrol selama waktu pengikatan.

II.2.1.2.2 Sifat-Sifat Semen Portland

Sifat-sifat semen Portland dapat dibedakan menjadi dua, yaitu sifat kimia dan

sifat fisika. Sifat kimia semen portland meliputi:

1. Susunan Kimia

Karena bahan dasarnya terdiri dari bahan-bahan yang terutama mengandung

kapur, silika, alumina dan oksida besi, maka bahan-bahan ini menjadi

unsur-unsur pokok semennya. Sebagai hasil perubahan susunan kimia yang terjadi

diperoleh susunan kimia yang komplek, namun pada semen biasa dapat dilihat

pada Tabel 2.1. Oksida-oksida tersebut berinteraksisatu sama lain untuk

membentuk serangkaian produk yang lebih komplek selama proses peleburan.

Oksida Persen

Kapur, CaO 60 – 65

Alumina, Al2O3 3 – 8

Besi, Fe2O3 0.5 – 6

Magnesia MgO 0.5 – 4

Sulfur, SO3 1 – 2

Soda / Potash, Na2O + K2O 0.5 – 1

Tabel 2.1. Komposisi Senyawa Kimia Portland Semen

Walaupun demikian pada dasarnya ada 4 unsur paling penting yang

menyusun semen portland, yaitu :

a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S.

b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S.

c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

d. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3), disingkat menjadi C4AF.

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci

ketika menjadi klinker. Komposisi C3S dan C2S adalah 70% - 80% dari berat semen

dan merupakan bagian yang paling dominan memberikan sifat semen. Semen dan air

saling bereaksi, persenyawaan ini dinamakan proses hidrasi, dan hasilnya dinamakan

hidrasi semen.

2. Kesegaran semen

Pengujian kehilangan berat akibat pembakaran ( loss of ignition) dilakukan

pada semen untuk menentukan kehilangan berat jika semen dibakar sampai sekitar

900-1000oC. kehilangan berat ini terjadi karena adanya kelembapan dan adanya

karbon dioksida dalam bentuk kapur bebas atau magnesium yang menguap.

3. Sisa yang tak terlarut

Sisa bahan yang tidak habis bereaksi adalah bagian yang tidak aktif dari

semen. Semakin sedikit sisa bahan ini semakin naik kualitas semen. Jumlah

maksimum sisa yang tak larut yang dipersyaratkan adalah 1.,5%.

Sifat fisik semen portland meliputi:

1. Kehalusan butir

Reaksi antara semen dan air dimulai dari permukaan butir-butir semen,

sehingga makin luas permukaan butir-butir semen (dari berat semen yang sama)

makin cepat proses hidrasinya. Hal ini berarti kehalusan butir semen mempengaruhi

proses hidrasi semen, semakin halus butiran semen maka proses hidrasi akan

semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang.

Kehalusan semen yang tinggi dapat mengurangi terjadinya bleeding atau naiknya air

ke permukaan, tetapi menambah kecenderungan beton untuk menyusut lebih banyak

dan mempermudah terjadinya retak susut.

2. Waktu ikatan

Waktu yang diperlukan semen terhitung dari mulai bereaksi dengan air dan

menjadi pasta semen hingga pasta semen cukup kaku untuk menahan tekanan yang

disebut waktu ikatan. Waktu ikat semen dibagi dua yaitu waktu ikat awal (initial

time) dan waktu ikatan air (final setting time).

Waktu dari pencampuran semen dan air sampai saat kehilangan sifat

keplastisanya disebut waktu ikatan awal, dan waktu mencapai pastanya menjadi

ikatan awal tidak boleh kurang dari 60 menit, dan waktu ikatan akhir tidak boleh

lebih dari 480 menit (8 jam).

3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjdai media perekat

yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat

ini disebut hidrasi. Panas hidrasi didefinisikan sebagai kuantitas panas dalam

kalori/gram pada semen yang terhidrasi.

Hidrasi semen bersifat eksotermis dengan panas yang dikeluarkan kira-kira

120 kalori/gram. Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan

masalah yakni timbulnya retakan pada saat pendinginan. Oleh karena itu, perlu

dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

4. Berat jenis

Berat jenis semen berkisar antara 3,15 mg/m3. Berat jenis digunakan dalam

hitungan perbandingan campuran saja.

II.2.1.2.3 Jenis-Jenis Semen Portland

Sesuai dengan tujuan pemakaianya, semen portland di Indonesia dibagi

menjadi 5 jenis, yaitu :

Jenis I : Semen Portland untuk penggunaan umum yang tidak memerlukan

persyaratan- persyaratan khusus seperti yang disyaratkan pada

jenis-jenis lain.

Jenis II : Semen Portland yang dalam penggunaanya memerlukan ketahanan

Jenis III : Semen Portland yang dalam penggunaanya menuntut persyaratan kekuatan

awal yang tinggi setelah pengikatan terjadi.

Jenis IV : Semen Portland yang dalam penggunaanya menuntut persyaratan panas

hidrasi yang rendah.

Jenis V : Semen Portland yang dalam penggunaanya menuntut persyaratan sangat

tahan terhadap sulfat.

II.2.1.2.4 Pengerasan dan Pengikatan Semen Portland

Apabila air ditambahkan ke dalam semen Portland, maka terjadi antara

komponen-komponen semen dengan air yang dinamakan hidrasi. Reaksi akan

menghasilkan senyawa-senyawa hidrat. Senyawa hidrat terdiri dari :

1. Calcium Silicate Hydrate + Ca(OH)2.

2. Calcium Aluminate Hydrate (3CaO.Al2O3.3H2O).

3. Calcium Sulfuric Aluminate Hydrate (3CaO.Al2O3.3CaSO4.3H2O).

Yang semuanya dalam bentuk “Cement Gel”.

PENAMBAHAN AIR

DORMANT

PERIODE

PASTA PLASTIS

DAN

INITIAL SETTING

TIME

1. Pada awal mula reaksi hydrasi tersebut akan menghasilkan pengendapan Ca(OH)2,

etteringite dan C-S-H akan membentuk coating pada partikel semen serta

mengakibatkan reaksi hydrasi akan tertahan, periode ini disebut Dormant Periode.

2. Dormant Periode ini terjadi pada 1 jam hingga 2 jam, dan selama itu pasta masih

dalam keadaan plastis dan workable. Periode ini berakhir dengan pecahnya

coating tersebut dan segera reaksi hydrasi terjadi kembali dan Initial Set segera tercapai.

3. Selama periode beberapa jam, reaksi hydrasi dari 3CaO.SiO2 terjadi dan

menghasilkan C-S-H dengan volume lebih dari dua kali volume semen. C-S-H ini

akan mengisi rongga dan membentuk titik-titik kontak yang menghasilkan

kekakuan.

4. Pada tahap berikutnya terjadi konsentrasi dari C-S-H dan konsentrasi dari

titik-titik kontak yang akan menghalangi mobilitas partikel-partikel semen, yang

akhirnya pasta menjadi kaku dan Final Setting dicapai dan proses pengerasan mulai terjadi secara steady.

II.2.2 Agregat

Agregat merupakan butiran mineral alami yang berfungsi sebagai bahan

pengisi dalam campuran mortar atau beton. Agregat ini kira-kira menempati

sebanyak 70% volume mortar atau beton. Walaupun namanya hanya sebagai bahan

pengisi, akan tetapi agregat sangat berpengaruh terhadap sifat-sifat mortar atau

betonya, sehingga pemilihan agregat merupakan suatu bagian penting dalam

pembuatan mortar atau beton. Dalam praktek agregat umumnya digolongkan

menjadi 3 kelompok yaitu :

b. Kerikil, untuk butiran antara 5 mm dan 40 mm.

c. Pasir, unuk butiran antara 0,15 mm dan 5 mm.

II.2.2.1 Jenis-Jenis Agregat

Agregat dapat dibedakan atas dua jenis yaitu agregat alam dan agregat buatan

(pecahan). Agregat alam dan buatan ini pun dapat dibedakan berdasarkan beratnya,

asalnya, diameter butirnya (gradasi) dan tekstur permukaannya.

II.2.2.2 Jenis Agregat Berdasarkan Bentuk

Bentuk agregat dipengaruhi oleh beberapa faktor salah satunya dipengaruhi

oleh proses geologi batuan yang terbentuk secara alamiah. Klasifikasi agregat

berdasarkan bentuknya adalah sebagai berikut:

1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau

keseluruhannya terbentuk karena pengeseran. Rongga udaranya minimum

33%, sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari

agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan,

sebab ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena

pergeseran sehingga permukaan atau sudut – sudutnya berbentuk bulat.

membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang

dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi, karena

ikatan antara agregat belum cukup baik (masih kurang kuat).

3. Agregat bersudut

Agregat ini mempunyai sudut – sudut yang tampak jelas, yang terbentuk di

tempat – tempat perpotongan bidang – bidang dengan permukaan kasar.

Rongga udara pada agregat ini sekitar 38% - 40%, sehingga membutuhkan

lebih banyak lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan

dari agregat ini cocok untuk struktur yang menekankan pada kekuatan karena

ikatan antar agregatnya baik (kuat).

4. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh

lebih besar dari pada tebalnya. Agregat ini disebut panjang jika ukuran

terbesarnya lebih dari 9/5 dari ukuran rata – rata. Ukuran rata – rata ialah

ukuran ayakan yang meloloskan dan menahan butiran agregat. Sebagai

contoh, agregat dengan ukuran rata – rata 15 mm akan lolos ayakan 19 mm

dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran

terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini

akan berpengaruh buruk pada mutu beton yang akan dibuat. Kekuatan tekan

beton yang dihasilkan agregat ini adalah buruk.

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran –

ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat

panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika

ukuran terkecilnya kurang dari 3/5 ukuran rata – ratanya.

6. Agregat pipih dan panjang

Pada agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya.

Sedangkan lebarnya jauh lebih besar dari tebalnya.

II.2.2.3 Jenis Agregat Berdasarkan Tekstur Permukaan

Permukaan agregat yang kasar akan menghasilkan ikatan yang lebih baik jika

dibandingkan dengan permukaan agregat yang licin. Jenis agregat berdasarkan

tekstur permukaannya dapat dibedakan sebagai berikut:

1. Agregat Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang

mengandung bahan – bahan berkristal yang tidak dapat terlihat dengan jelas

melalui pemeriksaan visual.

2. Agregat Berbutir (granular)

3. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat

dengan permukaan kasar. Agregat licin terbentuk akibat dari pengikisan oleh

air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang

berlapis – lapis. Dari hasil penelitian, kekasaran agregat akan menambah

kekuatan gesekan antara pasta semen dengan permukaaan butir agregat

sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih

rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal – kristal. Tampak dengan jelas melalui

pemeriksaan visual.

5. Berbentuk sarang labah (honeycombs)

Agregat ini tampak dengan jelas pori – porinya dan rongga – rongganya.

Melalui pemeriksaan visual kita dapat melihat lubang – lubang pada

batuannya.

II.2.2.4 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Ukuran agregat pada beton dapat memmpengaruhi kekuatan tekan beton

tersebut dan mempengaruhi kemudahan pekerjaan (workability). Menurut dari

ukuran butirannya agregat dibagi menjadi dua golongan yaitu:

1. Agregat Halus

mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat

halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir

buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah

ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka

barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut

adalah :

a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena

akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain

sehingga menghasilkan beton yang padat disamping untuk mengurangi

penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus

tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus.

Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM

C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.2 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap

saringan

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak

boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur

melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan

beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna

yang lebih tua dari standart percobaan Abrams – Harder dengan batas

standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami

basah dan lembab terus menerus atau yang berhubungan dengan tanah basah,

tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam

semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan

di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari

0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %.

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran

yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran

yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan

semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi

persyaratan-persyaratan sebagai berikut :

a. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti

yang terlihat pada Tabel 2.3.

Tabel 2.3 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif

(%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

b. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami

basah dan lembab terus menerus atau yang akan berhubungan dengan tanah

basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam

semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang

tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah

terjadinya pemuaian.

c. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori

atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari

atau hujan.

d. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200),

tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur

melebihi 1% maka agregat harus dicuci.

e. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban

penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24%

berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22%

berat.

f. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles

dimana tingkat kehilangan berat lebih kecil dari 50%.

II.2.2.5 Jenis Agregat Berdasarkan Berat

Agregat berdasarkan berat dapat dibedakan menjadi 3 golongan, yaitu :

Agregat normal dapat dihasilkan dari pemecahan batuan quarry ataupun

langsung diambil dari alam. Agregat ini biasanya memiliki berat jenis

rata-rata 2,5 sampai 2,7. Beton yang dibuat dengan agregat normal adalah beton

yang memiliki berat isi 2200-2500 kg/m3. Beton yang dihasilkan dengan

menggunakan agregat ini memiliki kuat tekan sekitar 15-40 Mpa.

2. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan dalam

sebuah konstruksi yang memperhatikan berat dirinya. Berat isi agregat ringan

ini berkisar antara 350-880 kg/m3 untuk agregat kasar, dan 750-1200 kg/m3

untuk agregat halusnya.

3. Agregat berat

Agregat berat memiliki berat jenis lebuh besar dari 2800 kg/m3. Agregat ini

biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap

radiasi nuklir.

II.2.3 Air

Air merupakan bahan dasar pembuat beton yang penting namun harganya

paling murah. Air diperlukan pada pembuatan beton untuk bereaksi dengan semen,

serta membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Air

yang dapat diminum umunya dapat digunakan sebagai campuran beton. Air yang

mengandung senyawa-senyawa berbahaya, yang tercemar garam, minyak, gula atau

bahan kimia lainya, bila dipakai dalam campuran beton akan menurunkan kualitas

Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung

minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam-garamm yang dapat merusak beton (asam, zat organik,

dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandungf klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan,

tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna

permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama

pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

II.2.4 Bahan Tambah II.2.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam

campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan

ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk

pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard Definitions

of terminology Relating to Concrete and Concrete Aggregates (ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19) adalah sebagai

material selain air, agregat dan semen hidrolik yang dicampurkan dalam beton atau

tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya

untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat

tekan, penghematan, atau untuk tujuan lain seperti penghematan energi.

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan

harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat

memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari

penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat

dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Dalam hal

ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang

diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus

memenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for

Chemical Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui

terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260), yaitu bahan tambah yang

ditujukanuntuk membentuk gelembung-gelembung udara berdiameter 1 mm

atau lebih kecil didalam beton atau mortar selama pencampuran, dengan

maksud mempermudah pengerjaan beton pada saat pengecoran dan

menambah ketahanan awal pada beton.

2. Chemical admixture (ASTM C 494), yaitu bahan tambah cairan kimia yang

ditambahkan untuk mengendalikan waktu pengerasan (memperlambat atau

mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah yang

dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah

mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton,

sehingga bahan ini cendrung bersifat penyemenan.

Keuntunganannya antara lain : memperbaiki kinerja workability,

mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya

serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan,

fly ash, slang, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak

termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer

(polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan

pencegah pengaratan dan bahan tambahan untuk perekat (bonding agent).

II.2.4.2 Alasan Penggunaan Bahan Tambahan

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yang tepat

misalnya untuk memperbaiki sifat-sifat tertentu pada beton. Pencapaian kekuatan

awal yang tinggi, kemudahan pekerjaan, menghemat harga beton, memperpanjang

waktu pengerasan dan pengikatan, mencegah retak dan lain sebagainya. Para

pemakai harus menyadari hasil yang diperoleh tidak akan sesuai dengan yang

diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain :

a. Pada beton segar (fresh concrete) Memperkecil faktor air semen

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

Memudahkan finishing.

b. Pada beton keras (hardened concrete) Meningkatkan mutu beton

Kedap terhadap air (low permeability).

Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat.

II.2.4.3 Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan masalah-masalah

tidak terduga yang tidak mengguntungkan, karena kurangnya pengetahuan tentang

interaksi antara bahan tambahan dengan beton. Untuk mengurangi dan mencegah hal

yang tidak terduga dalam penggunaan bahan tambah tersebut, maka penggunaan

bahan tambah dalam sebuah campuran beton harus dikonfirmasikan dengan standar

yang berlaku dan yang terpenting adalah memperhatikan dan mengikuti petunjuk

dalam manualnya jika menggunakan bahan “paten” yang diperdagangkan.

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM

(American Society for Testing and Materials) dan ACI (American Concrete

International).

Parameter yang ditinjau adalah :

Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan.

Banyak bahan tambahan mengubah lebih dari satu sifat beton, sehingga

kadang-kadang merugikan.

Sifat-sifat fisik bahan tambahan.

Konsentrasi dari komposisi bahan yang aktif, yaitu ada tidaknya

komposisi bahan yang merusak seperti klorida, sulfat, sulfide, phosfat,

juga nitrat dan amoniak dalam bahan tambahan.

Bahaya yang terjadi terhadap pemakai bahan tambahan.

Kondisi penyimpanan dan batas umur kelayakan bahan tambahan.

Persiapan dan prosedur pencampuran bahan tambahan pada beton segar.

Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi

struktural dan akibatnya bila dosis berlebihan.

Efek bahan tambah sangat nyata untuk mengubah karakteristik beton

misalnya FAS, tipe dan gradasi agregat, tipe dan lama pengadukan.

b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan

melakukan pengujian untuk mengontrol pengaruh yang didapat.

Biasanya percampuran bahan tambahan dilakukan pada saat percampuran

beton. Karena kompleksnya sifat bahan tambahan beton terhadap beton, maka

interaksi pengaruh bahan tambahan pada beton, khususnya interaksi pengaruh bahan

tambahan pada semen sulit diprediksi. Sehingga diperlukan percobaan pendahuluan

untuk menentukan pengaruhnya terhadap beton secara keseluruhan.

Polipropylene pertama kali dipolimerisasikan oleh Dr. Karl Rehn di Hoechst

AG, Jerman, pada 1951, yang tidak menyadari pentingnya penemuan itu. Ditemukan

kembali pada 11 Maret 1954 oleh Giulio Natta, polipropylene pada awalnya diyakini

lebih murah daripada polyethylene.

Polipropylene (PP) adalah sebuah polimer termo-plastik yang dibuat oleh

industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemasan,

tekstil (contohnya tali, pakaian dalam termal, dan karpet), alat tulis, berbagai tipe

wadah terpakaikan ulang serta bagian plastik, perlengkapan labolatorium, pengeras

suara, komponen otomotif, dan uang kertas polimer. Polypropylene biasanya

didaur-ulang, dan simbol daur ulangnya adalah nomor "5": .

Pengolahan lelehnya polypropylene bisa dicapai melalui ekstrusi dan

pencetakan. Metode ekstrusi (peleleran) yang umum menyertakan produksi serat

pintal ikat (spun bond) dan tiup (hembus) leleh untuk membentuk gulungan yang

panjang buat nantinya diubah menjadi beragam produk yang berguna seperti masker

muka, penyaring, popok dan lap.

Teknik pembentukan yang paling umum adalah pencetakan suntik, yang

digunakan untuk berbagai bagian seperti cangkir, alat pemotong, botol kecil, topi,

wadah, perabotan, dan suku cadang otomotif seperti baterai. Teknik pencetakan tiup

dan injection-stretch blow molding juga digunakan, yang melibatkan ekstrusi dan

pencetakan.

Sebagai misal, berbagai aditif antistatik bisa ditambahkan untuk memperkuat

resistensi permukaan PP terhadap debu dan pasir. Kebanyakan teknik penyelesaikan

fisik, seperti pemesinan, bisa pula digunakan pada PP. Perawatan permukaan bisa

diterapkan ke berbagai bagian PP untuk meningkatkan adhesi (rekatan) cat dan tinta

cetak.

Karakteristik polypropylene sebagai berikut :

a. Nama lain : Polipropilena; Polipropena; Polipropena 25 [USAN];

Polimer propena; homopolimer 1-Propena

b. Berat jenis : 0.96 gr/cm3

c. Densitas : 0.855 g/cm3, tak berbentuk

0.946 g/cm3, kristalin

d. Titik leleh : ~160 °C (320 °F)

Karena polypropylene kebal dari lelah, kebanyakan living hinge (engsel

fleksibel tipis yang terbuat dari plastik yang menghubungkan dua bagian dari plastik

yang kaku), seperti yang ada di botol dengan tutup flip top, dibuat dari bahan

ini.Lembar polypropylene yang sangat tipis dipakai sebagai dielektrik dalam pulsa

berdaya tinggi tertentu serta kondensator frekuensi radio yang kehilangan

frekuensinya rendah.

Kebanyakan barang dari plastik untuk keperluan medis atau labolatorium bisa

dibuat dari polypropylene karena mampu menahan panas di dalam autoklaf. Sifat

tahan panas ini menyebabkannya digunakan sebagai bahan untuk membuat ketel

meleleh di dalam mesin cuci piring dan selama proses pengisian panas industri

berlangsung. Untuk alasan inilah, sebagian besar tong plastik untuk produk susu

perahan terbuat dari polypropylene yang ditutupi dengan foil aluminium (keduanya

merupakan bahan tahan-panas). Sesusai produk didinginkan, tabung sering diberi

tutup yang terbuat dari bahan yang kurang tahan panas, seperti polietylene

berdensitas rendah (LDPE) atau polistirena. Wadah seperti ini merupakan contoh

yang bagus mengenai perbedaan modulus, karena tampak jelas beda kekenyalan

LDPE (lebih lunak, lebih mudah dilenturkan) dengan PP yang tebalnya sama. Jadi

wadah penyimpan makanan dari polypropiylene sering memiliki tutup yang terbuat

dari LDPE yang lebih fleksible agar bisa tertutup rapat-rapat. polypropylene juga

bisa dibuat menjadi botol sekali pakai untuk menyimpan produk konsumen

berbentuk cairan atau tepung, meski HDPE dan polypropylene yang umum dipakai

untuk membuat botol semacam itu. Ember plastik, baterai mobil, kontainer penyejuk,

piring, dan kendi sering terbuat dari polypropylene atau HDPE, keduanya memiliki

penampilan, rasa, serta sifat yang hampir sama pada suhu ambien.

Polypropylene merupakan sebuah polimer utama dalam barang-barang tak

tertenun. Sekitar 50% digunakan dalam popok atau berbagai produk sanitasi yang

dipakai untuk menyerap air (hidrofil), bukan yang secara alami menolak air

(hidrofobik). Penggunaan tak tertenun lainnya yang menarik adalah saringan udara,

gas, dan cair dimana serat bisa dibentuk menjadi lembaran atau jaring yang bisa

dilipat untuk membentuk kartrij atau lapisan yang menyaring dalam batas-batas 0,5

sampai 30 mikron. Aplikasi ini bisa ditemukan di dalam rumah sebagai saringan air

minyak yang ideal dengan perintang apung yang biasanya diletakkan di dekat

tumpahan minyak di sungai.

Polypropylene juga umum digunakan sebagai polypropylene berorientasi

dwisumbu atau Biaxially Oriented Polypropylene (BOPP). Lembaran BOPP ini

digunakan untuk membuat berbagai macam bahan seperti clear bag (tas yang

transparan). Saat polypropylene berorientasi dwisumbu, ia menjadi sejernih kristal

dan berfungsi sebagai bahan pengemasan untuk berbagai produk artistik serta eceran.

Polypropylene yang berwarna-warni banyak dipakai dalam pembuatan permadani

dan tatakan untuk digunakan di rumah.

Militer AS pernah menggunakan polypropylene untuk membuat lapisan dasar

cuaca dingin seperti kaos lengan panjang atau celana dalam yang panjang. (Saat ini,

poliester menggantikan polypropylene dalam berbagai aplikasi di militer AS. Kaos

dari polypropylene tidak mudah terbakar, tapi bisa meleleh yang berakibat pada

bekas terbakar pada bagian baju yang terkena apapun jenis ledakan atau api.

Polypropylene digunakan pula sebagai pengganti polivinil klorida (PVC)

sebagai insulasi untuk kabel listrik LSZH (Low Smoke Zero Halogen) dalam

lingkungan ventilasi-rendah, terutama sekali terowongan. Ini karena PP

mengeluarkan sedikit asap serta halogen yang tak bertoksik, yang akan menghasilkan

asam dalam kondisi suhu tinggi.

Polypropylene juga dipakai dalam membran atap sebagai lapisan paling atas

kebal airnya sistem kayu lapis tunggal yang bertentangan dengan sistem bit

pembuat benang jahit untuk operasi yang diberi nama Prolene, yang dibuat oleh

Ethicon Inc.

Polypropylene sangat umum digunakan untuk pencetakan plastik dimana ia

disuntikkan ke dalam cetakan dalam keadaan meleleh, membentuk berbagai bentuk

yang kompleks pada volume yang tinggi dan biaya yang relatif rendah. Hasilnya bisa

berupa tutup botol, botol, dan lain-lain.

Polypropylene yang diproduksi dalam bentuk lembaran telah digunakan

secara meluas untuk produksi stationary folder, pengemasan, dan kotak

penyimpanan. Warna yang beragam, durabilitas, serta sifat resistensi PP terhadap

debu membuatnya ideal sebagai sampul pelindung untuk kertas serta berbagai bahan

yang lain. Karakteristik tadi juga membuat PP digunakan dalam stiker kubus Rubik.

Polypropylene telah digunakan dalam operasi memperbaiki hernia untuk

melindungi tubuh dari hernia baru di lokasi yang sama. Tambalan kecil dari PP yang

diletakkan di lokasi hernia, di bawah kulit, tidak menyebabkan rasa saki dan jarang

ditolak oleh tubuh.

II.3. Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan

kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu :

kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan

air (bleeding).

II.3.1 Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan

untuk diaduk, diangkut, dituang, dan dipadatkan.

Unsur-unsur yang mempengaruhi workabilitas yaitu :

1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan.

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara

pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air

campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan

oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah

distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos

pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump

yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang

berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams.

Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm

(disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.2.

Gambar 2.2 Kerucut Abrams

Ada tiga jenis slump yaitu slump sejati (slump sesungguhnya), slump geser

dan slump runtuh, seperti yang ditunjukkan Gambar 2.2. Slump sesungguhnya,

merupakan penurunan umum dan seragam tanpa adukan beton yang pecah,

pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak

kerucut. Slump geser, terjadi bila separuh puncak kerucut adukan beton tergeser dan

tergelincir kebawah pada bidang miring, pengambilan nilai slump geser ada dua cara

yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak

akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur

penurunan minimum dari puncak kerucut.

(a) (b) (c)

Gambar 2.3 Jenis-jenis slump adukan beton (a) slump sebenarnya, (b) slump geser, (c) slump runtuh.

II.3.2 Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan

segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan

menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal,

antara lain :

1. Campuran kurus atau kurang semen.

2. Besar ukuran agregat maksimum lebih dari 40 mm.

3. Terlalu banyak air.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat

II.3.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru

dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir

pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara :

1. Memberi lebih banyak semen.

2. Menggunakan pasir lebih banyak.

3. Menggunakan air sedikit mungkin.

4. Memasukkan udara.

II.4 Beton Keras (Hardened Concrete)

Nilai kekuatan tekan beton relatif tinggi dibandingkan dengan kuat tariknya.

Beton merupakan bahan yang bersifat getas. Nilai kuat tariknya hanya berkisar 9% -

15% dari kuat tekannya. Agar beton mampu menahan gaya tarik maka beton

diperkuat oleh batang tulangan baja sebagai bahan yang dapat bekerja sama.

Kerjasama antara bahan beton dan baja tulangan hanya dapat terwujud dengan

didasarkan pada keadaan – keadaan:

1. Lekatan sempurna antara batang tulangan baja dengan beton keras yang

membungkusnya sehingga tidak terjadi penggelinciran di antara

keduanya.

2. Beton yang mengelilingi batang tulangan baja bersifat kedap sehingga

3. Angka muai kedua bahan hampir sama, dimana untuk setiap kenaikan

suhu satu derajat Celcius angka muai beton 0,000010 sampai 0,000013

sedangakan baja 0,000012, sehingga tegangan yang timbul karena

perbedaan nilai dapat diabaikan.

II.5 Kuat Tekan Beton (f’c)

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan

persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula

mutu beton ynag dihasilkan.

Kekuatan tekan beton diwakili oleh tegangan tekan maksimum fc’ dengan

satuan N/mm² atau MPa dan juga memakai satuan kg/cm². Kekuatan tekan beton

merupakan sifat yang paling penting dari beton keras. Umumnya kuat tekan beton

berkisar antara nilai 10-65 MPa. Untuk struktur beton bertulang pada umumnya

menggunakan beton dengan kuat tekan pada umur 28 hari berkisar 17-35 MPa, untuk

beton prategang digunakan beton dengan kuat tekan lebih tinggi, berkisar

antara 30-45 MPa.

Beberapa faktor seperti ukuran dan bentuk agregat , jumlah pemakaian semen

jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia

beton, ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton.

Faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu :

1. Ukuran dan Bentuk Agregat

dan kasar pada batu pecah berpengaruh pada lekatan dan besar tegangan saat

retak-retak beton mulai terbentuk. Oleh karena itu kekasaran permukaan ini berpengaruh

terhadap bentuk kurva tegangan-regangan tekan dan terhadap kekuatan betonnya

yang terlihat pada Gambar 2.4. Akan tetapi bila adukan beton nilai slump nya sama

besar, pengaruh tersebut tidak tampak karena agregat yang permukaannya halus

memerlukan air lebih sedikit, berarti fas nya rendah yang menghasilkan kuat tekan

beton lebih tinggi.

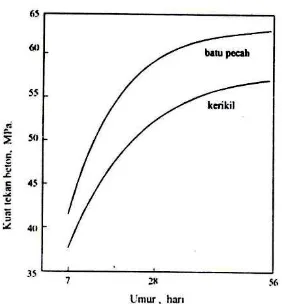

Gambar 2.4 Pengaruh jenis agregat terhadap kuat tekan beton.

2. Faktor Air Semen

Secara umum, semakin rendah nilai faktor air semen semakin tinggi kuat

tekan betonnya, namun kenyataannya pada suatu nilai faktor air semen tertentu

semakin rendah nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal

ini karena jika faktor air semen terlalu rendah adukan beton sulit dipadatkan.

Umumnya nilai faktor air semen minimum untuk beton normal sekitar 0,4

dan nilai maksimumnya 0,65. Tujuan pengurangan faktor air semen ini adalah untuk

mengurangi hingga seminimal mungkin porositas beton yang dibuat sehingga akan

Dengan demikian ada suatu nilai faktor air semen tertentu (optimum) yang

menghasilkan kuat tekan beton maksimum. Hubungan antara faktor air semen

dengan kekuatan beton pada umur 28 hari dengan uji silinder yang dapat dilihat pada

Gambar 2.4.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah

mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat dilakukan

dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan

kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton

sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.5 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya.

3. Umur Beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton. Biasanya

nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari. Kekuatan

beton akan naik secara cepat (linear) sampai umur 28 hari, tetapi setelah itu

tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat tekan

umur 28 hari.

Gambar 2.6 Hubungan antara umur beton dan kuat tekan beton

4. Jenis Semen

Jenis Portland semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V.

Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagaimana

tampak pada Gambar 2.7.

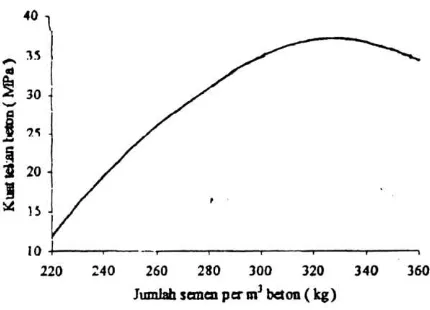

5. Jumlah Semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah kandungan

semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak pada Gambar

2.6. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga sedikit sehingga

adukan beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah.

Namun jika jumlah semen berlebihan berarti jumlah air juga berlebihan

sehingga beton mengandung banyak pori yang mengakibatkan kuat tekan beton

rendah. Jika nilai slump sama (fas berubah), beton dengan kandungan semen lebih

banyak mempunyai kuat tekan lebih tinggi.

Gambar 2.8 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama

6. Rongga Udara (Voids)

Peningkatan faktor air semen dapat menyebabkan rongga udara meningkat,

sehingga dapat mempengaruhi penurunan durabilitas, sifat kedap air pada beton, dan

untuk mendukung proses hidrasi pada semen, penambahan air pada campuran beton

dapat menyebabkan terjadinya rongga pada beton, sehingga kualitas beton yang

dihasilkan menurun.

7. Perawatan Beton (Curing)

Kekuatan tekan beton bertambah seiring dengan umur beton dan perawatan

beton. Tujuan perawatan beton adalah memelihara beton dalam kondisi tertentu

pascapembukaan bekisting (demoulding of form work) agar optimasi kekuatan beton

dapat dicapai mendekati kekuatan yang telah direncanakan. Perawatan ini berupa

pencegahan atau mengurangi kehilangan/penguapan air dari dalam beton yang

ternyata masih diperlukan untuk kelanjutan proses hidrasi. Bila terjadi

kekurangan/kehilangan air maka proses hidrasi akan terganggu/terhenti dan dapat

mengakibatkan terjadinya penurunan perkembangan kekuatan beton, terutama

penurunan kuat tekan.

II.6 Kekuatan Tarik Belah Beton (fct)

Konstruksi beton yang dipasang mendatar sering menerima beban tegak lurus

sumbu bahannya dan sering mengalami rekahan (splitting). Hal ini terjadi karena

daya dukung beton terhadap gaya lentur tergantung pada jarak dari garis berat beton,

makin jauh dari garis berat makin kecil daya dukungnya.

Kekuatan tarik belah relatif rendah, untuk beton normal berkisar antara

9%-15% dari kuat tekan. Penggujian kuat tarik beton dilakukan melalui pengujian split

cilinder. Nilai pendekatan yang diperoleh dari hasil pengujian berulang kali

0,57 √fc’. Pengujian tersebut menggunakan benda uji silinder beton berdiameter 150

mm dan panjang 300 mm, diletakkan pada arah memanjang di atas alat penguji

kemudian beban tekan diberikan merata arah tegak dari atas pada seluruh panjang

silinder. Apabila kuat tarik terlampaui, benda uji terbelah menjadi dua bagian dari

ujung ke ujung. Tegangan tarik yang timbul sewaktu benda uji terbelah disebut

sebagai spilt cilinder strength. Besarnya tegangan tarik belah beton (tegangan rekah

beton) dapat dihitung dengan rumus :

L

Kekuatan lentur merupakan kuat tarik beton tak langsung dalam keadaan

lentur akibat momen (flexure/modulus of rupture). Dari pengujian kuat lentur dapat

diketahui pola retak dan lendutan yang terjadi pada balok yang memikul beban

lentur. Kuat lentur beton juga dapat menunjukkan tingkat daktilitas beton. Kuat

lentur beton dihitung berdasarkan rumus σlt = � �

dimana M merupakan momen maksimum pada saat benda uji runtuh dan Z

merupakan modulus penampang arah melintang. Menurut pasal 11.5 SNI-03-2847

II.8 Klasifikasi Retak

Klasifikasi retak bervariasi yaitu:

a) Umum yang terdiri dari retak akibat rangkak (creep) dan retak akibat

susut (shrinkage)

b) Lebar retak yang terdiri dari retak mikro, retak makro dan retak mayor

c) Bentuk dan pola retak yang terdiri dari retak tunggal, retak ganda, retak

bercabang.

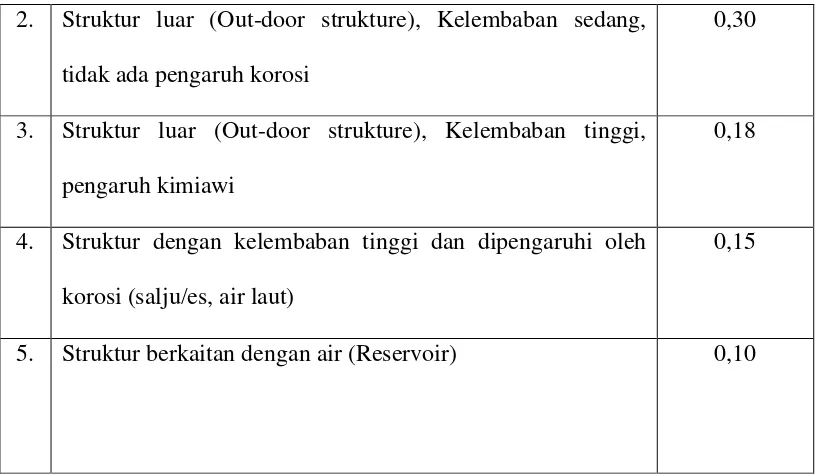

Retak yang diperbolehkan harus sesuai dengan faktor keamanan, perawatan

(perlakuan) dan kekuatan bahan pada beton itu sendiri meskipun retak tidak dapat

ditentukan bentuk dan pola yang terjadi, hal ini dikarenakan retak berhubungan

dengan permukaan yang bebas (tidak diberikan beban).

II.8.1 Rangkak (Creep) dan Susut (Shrinkage)

Pada umumnya penyebab retak adalah rangkak (creep) dan susut (shrinkage)

yang tergantung pada waktu. Rangkak (creep) adalah salah satu sifat beton dimana

beton mengalami deformasi yang menerus menururt waktu dibawah pembebanan

yang diijinkan. Deformasi yang tidak elastis ini bertambah dengan tingkat perubahan

yang berkurang selama pembebanan dan jumlah totalnya dapat mencapai besar

beberapa kali dari deformasi elastis dalam waktu jangka pendek.

Definisi shrinkage secara umum adalah perubahan volume yang tidak

berhubungan dengan pembebanan dan lebih dipengaruhi oleh suhu, kelembaban,