KARAKTERISTIK AUS PISAU TUNGSTEN CARBIDE

TERLAPISI BAHAN PENGERAS PADA PEMOTONGAN

KAYU MERSAWA (Anisoptera spp)

FAUZAN FAHRUSSIAM

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Aus Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Mersawa (Anisoptera spp) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Mei 2014

Fauzan Fahrussiam

1

ABSTRAK

FAUZAN FAHRUSSIAM. Karakteristik Aus Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Mersawa (Anisoptera spp), dibimbing oleh WAYAN DARMAWAN dan INDRA MALELA.

Pada industri perkayuan, material pisau yang digunakan umumnya jenis High

Speed Steel (HSS) dan Tungsten Carbide (WC). Inovasi teknologi yang berkembang

saat ini adalah peningkatan ketahanan pisau dari keausan dengan memberikan bahan pengeras pada permukaan pisau (surface coating). Penelitian ini bertujuan untuk menentukan daya tahan aus terbaik dari pisau WC dengan bahan pelapis titanium alumunium nitrid (TiAlN), titanium silikon nitrid (TiAlN/TiSiN), dan titanium boron nitrid (TiAlN/TiBN). Keausan pisau dihitung berdasarkan besarnya keausan kimia,

edge recession dan tingkat delaminasi pada sisi clearance pisau. Jenis bahan yang

dipotong adalah kayu mersawa (Anisoptera spp) dengan kerapatan 0.8 g/cm3, kandungan zat ekstraktif dan silika sebesar 5.87 % dan 1 %. Kandungan zat ekstraktif pada kayu mersawa berperan penting dalam keasuan mata pisau secara kimia. Pengujian daya tahan aus secara mekanis dilakukan pada mesin CNC router pada kecepatan potong 16.7 m/s dengan putaran bilah 10000 rpm. Hasil pengujian menunjukkan bahwa pisau dengan lapisan TiBN/TiAlN memiliki daya tahan aus paling tinggi. Kandungan silika pada kayu mersawa merupakan kompenen anorganik kayu yang mempercepat laju keausan mata pisau. Ketahanan pisau terhadap delaminasi sangat tergantung kepada kekuatan ikatan antara bahan pelapis dan substrat WC, ketahanan terhadap oksidasi, dan koefisien gesek.

Kata kunci: tingkat delaminasi, silika, koefisien gesek, bahan pelapis.

ABSTRACT

FAUZAN FAHRUSSIAM. Wear Characteristic of Coated Tungsten Carbide Tools when Routing Mersawa (Anisoptera spp.). Supervised by WAYAN DARMAWAN and INDRA MALELA.

In wood industry cutting, tools material of high speed steel (HSS) and tungsten carbide (WC) are used largely. An innovative technology to improve the wear resistence is deposition of hard coating film on the surface of tools. The purpose of this research was investigate wear characteristic of WC coated with titanium aluminum nitride (TiAlN), titanium silicon nitride (TiAlN/TiSiN), and titanium boron nitride (TiAlN/TiBN). Tool wear was determined by the edge recession, chemical wear, and the delamination of coating film on clearance face. Mersawa (Anisoptera spp) wood with density of 0.8 g/cm3, extractive of 5.87 %, and silica content of 1% was routed to determine the wear resistance of the coated cutting tools. The extractive

content provides a significant contribution on the chemical wearing of the cutting tools. Cutting tests were conducted at a CNC router with cutting speed abaut 16.7 m/s and spindle speed about 10000 rpm. Experimental results showed that TiAlN/TiBN coated has the best performance in the wear resistence. Silica content in Mersawa is an important anorganic component in determining the tool wear rate. Resistence on delamination wear depends on the bonding strength, resistence on oxidation and the coefficient of friction.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

KARAKTERISTIK AUS PISAU TUNGSTEN CARBIDE

TERLAPISI BAHAN PENGERAS PADA PEMOTONGAN

KAYU MERSAWA (Anisoptera spp)

FAUZAN FAHRUSSIAM

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karakteristik Aus Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Mersawa (Anisoptera spp) Nama : Fauzan Fahrussiam

NIM : E24100010

Disetujui oleh

Prof Dr Ir I Wayan Darmawan, MSc Pembimbing I

Indra Malela, M.Eng Pembimbing II

Diketahui oleh

Prof Dr Ir Fauzi Febrianto, MS Ketua Departemen

PRAKATA

Segala puji bagi Allah SWT yang telah memberikan penulis kesehatan dan kesempatan sehingga karya ilmiah ini bisa diselesaikan. Tema yang diambil dalam penulisan ini adalah keausan pisau yang telah dilaksanakan sejak bulan Desember 2013.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir I Wayan Darmawan, MSc selaku dosen pembimbing I dan Bapak Indra Malela, M.Eng selaku dosen pembimbing II. Penghargaan yang tiada terhingga penulis berikan kepada ayah dan ibu beserta seluruh keluarga yang selalu mendukung dan mendoakan penulis dengan penuh keikhlasan. Terima kasih juga penulis sampaikan kepada BIDIK MISI yang telah membiayai seluruh perkuliahan penulis dari awal sampai selesai masa studi dan Himpunan Alumni Kehutanan yang telah memberikan beasiswa berprestasi selama satu tahun terakhir.

Ungkapan rasa sayang juga penulis berikan kepada seluruh sahabat-sahabat THH 47, Gondorukem, Ka` Irsan, Rifki, Abul, dan Emi, yang selalu menyemangati penulis sampai akhir masa studi. Penyusunan skripsi ini masih sangat jauh dari kata sempurna, maka dari itu kritik dan saran yang bersifat membangun sangat penulis harapkan untuk penulisan selanjutnya. Semoga hasil penelitian ini akan bermanfaat dalam meningkatkan produktivitas industri pengerjaan kayu di Indonesia.

Bogor, Mei 2014

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN xi PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 2 Manfaat Penelitian 2 METODE 2

Tempat dan Waktu Penelitian 2

Bahan dan Alat Penelitian 2

Pengukuran Sifat Kimia Mersawa 3

Pengukuran Sifat Fisis Mersawa 4

Pengujian Karakteristik Keausan 4

HASIL DAN PEMBAHASAN 6

Karakteristik Kayu Mersawa 6

Aus Mata Pisau Secara Kimiawi 7

Jumlah Aus Mata Pisau (Edge Recession) 8

Karakteristik Delaminasi Bahan Pengeras 11

Laju Keausan Mata Pisau 12

SIMPULAN DAN SARAN 13

Simpulan 13

Saran 13

DAFTAR PUSTAKA 14

LAMPIRAN 16

DAFTAR TABEL

1 Karakteristik bahan pelapis 3

2 Kondisi pemotongan kayu mersawa pada CNC router 4

3 Karakteristik kayu mersawa 6

4 Persamaan regresi jumlah aus mata pisau terhadap waktu

pemotongan 13

5 Laju keausan mata pisau terhadap waktu pemotongan 13

DAFTAR GAMBAR

1 Foto pemotongan menggunakan CNC 4

2 Sketsa pengukuran aus pada sisi clearance mata pisau 5

3 Penyebaran silika dalam kayu mersawa 7

4 Perkembangan kehilangan berat berdasarkan lama perendaman 8 5 Perkembangan jumlah keausan (edge recession) berdasarkan

waktu pemotongan kayu mersawa 9

6 SEM dari substrat WC setelah pemotongan 2000 m 9 7 Foto profil aus mata pisau 10 8 Hubungan antara waktu pemotongan dengan tingkat delaminasi 11

DAFTAR LAMPIRAN

1 Aus edge recession 17

PENDAHULUAN

Latar Belakang

Persaingan Indonesia dalam produk kayu olahan sekunder di pasar dunia pada periode 2005-2011 memiliki keunggulan komperatif yaitu kemampuan bersaing karena bahan baku yang murah (Dewi 2013). Industri pengerjaan kayu harus mampu bersaing secara kompetitif yaitu dimana aspek produktivitas menjadi tuntutan utama dengan penggunaan energi secara efisien dan beremisi rendah. Salah satu unsur penting dalam meningkatkan produktivitas suatu industri pengerjaan kayu adalah bagaimana menganalisa suatu proses produksi berjalan dengan baik. Kelancaran proses produksi sangat ditentukan oleh mesin dan pisau yang digunakan. Aspek yang bisa diukur dalam menentukan keberhasilan pengerjaan kayu adalah karakteristik keausan mata pisau yang dihasilkan. Beberapa penelitian yang dilakukan untuk mereduksi keausan mata pisau adalah dengan menggunakan tungsten carbide (WC) sebagai mata pisau router yang memiliki daya tahan aus jauh lebih tinggi daripada mata pisau jenis high speed steel (HSS) yang biasa digunakan (Alipraja 2010, Melinda 2011). Berdasarkan AISI (American Iron and Steel Institute) material WC terbagi menjadi dua kelas mutu yaitu jenis P yang terdiri dari grade P1 sampai P40 dan jenis K yang terdiri dari grade K1-K10. Perbedaan kelas mutu tersebut didasarkan pada komponen penyusunnya seperti persentase jumlah WC dan kobalt (Co). Kelas mutu mata pisau WC yang umum digunakan dalam pengolahan kayu yaitu kelas mutu K10 dengan persentase WC sekitar 96%.

Kualitas pisau yang digunakan akan sangat berpengaruh terhadap kualitas produk yang dihasilkan dan biaya produksi suatu perusahaan. Hal ini disebabkan karena masa pakai pisau yang pendek atau laju penumpulan mata pisau yang tinggi akan menyebabkan kualitas permukaan produk yang kasar serta biaya yang lebih besar, seperti biaya pengasahan dan penggantian pisau baru. Sifat bahan pisau yang baik digunakan adalah memiliki daya tahan yang baik terhadap panas dan aus, memiliki keuletan yang tinggi, serta bebas dari tegangan.

Penelitian yang telah banyak dilakukan untuk meningkatkan daya tahan aus mata pisau adalah dengan memberikan lapisan (coating) pengeras pada permukaan

tungsten carbide (Darmawan et al. 2010, Son et al. 2002, Chang et al. 2007, Grzesik, et al. 2006). Darmawan et al. (2010) dalam penelitiannya melaporkan bahwa tungsten carbide yang dilapisi bahan pengeras (coating) multi-lapis (TiAlN/TiBN,

TiAlN/TiSiN, TiAlN/CrAlN) memiliki daya tahan aus secara mekanis yang lebih tinggi daripada mata pisau yang dilapisi lapisan tunggal (TiAlN) pada pemotongan papan partikel. Perbedaan material potong yang digunakan akan menghasilkan karakteristik keausan pisau yang berbeda pula. Pemotongan pada produk biokomposit dan kayu solid akan menghasilkan perbedaan keausan yang disebabkan oleh perbedaan komponen penyusunnya. Keausan mata pisau pada pemotongan produk biokomposit disebabkan oleh kandungan resin yang mengeras berupa resorsinol, urea formaldehid atau jenis resin lain yang digunakan (Darmawan et al. 2012), sedangkan

keausan mata pisau secara mekanis pada pemotongan kayu solid disebabkan oleh kandungan silika dalam kayu tersebut (Alipraja 2010, Melinda 2011).

Kayu mersawa (Anisoptera spp.) merupakan jenis kayu solid dengan kandungan silika mencapai 2.4 % (Martawijaya et al. 1981). Kayu mersawa masih cukup banyak diperjualbelikan di toko bangunan sebagai bahan konstruksi bangunan (balok, kaso, reng, papan) dengan daerah penyebaran di seluruh Sumatera kecuali Bengkulu, seluruh Kalimantan, Sulawesi Selatan, Maluku, dan Irian Jaya. Kayu mersawa tergolong kelas kuat II-III dengan berat jenis 0.5-0.85. Alipraja (2010) melaporkan keausan pisau WC (edge recession) pada pemotongan kayu mersawa yang cukup tinggi yaitu sebesar 80 µm pada panjang pemotongan 2000 m. Dalam rangka memperkaya informasi menjadi lebih lengkap, pada tahap ini telah diteliti karakteristik aus dari mata pisau WC yang dilapisi dengan titanium alumunium nitrid (TiAlN), multi lapis titanium silikon nitrid (TiAlN/TiSiN), dan multi lapis titanium boron nitrid (TiAlN/TiBN) pada pemotongan kayu mersawa.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui karakteristik aus pisau terlapisi bahan pengeras pada pemotongan kayu mersawa.

Manfaat Penelitian

Hasil penelitian ini diharapkan menghasilkan informasi ilmiah baru yang bermanfaat dalam pengembangan ilmu pengerjaan kayu. Penelitian ini juga diharapkan dapat berkontribusi terhadap industri manufaktur pisau dalam memilih lapisan bahan pengeras yang tepat guna meningkatkan masa pakai pisau.

METODE

Tempat dan Waktu Penelitian

Penelitian dilakukan pada bulan Desember 2013 sampai dengan bulan Maret 2014 di Laboratorium Anatomi dan Fisis Kayu, Bengkel (workshop) Penggergajian dan Pengerjaan Kayu, dan Laboratorium Kimia Kayu, Departemen Hasil Hutan, Institut Pertanian Bogor.

Bahan dan Alat Penelitian

Bahan utama penelitian ini adalah kayu mersawa yang dibeli dari toko material kayu. Pengujian sifat kimia kayu mersawa seperti kadar ekstraktif, kadar abu, kadar silika dan keasaman (pH) dilakukan dengan menggunakan serbuk

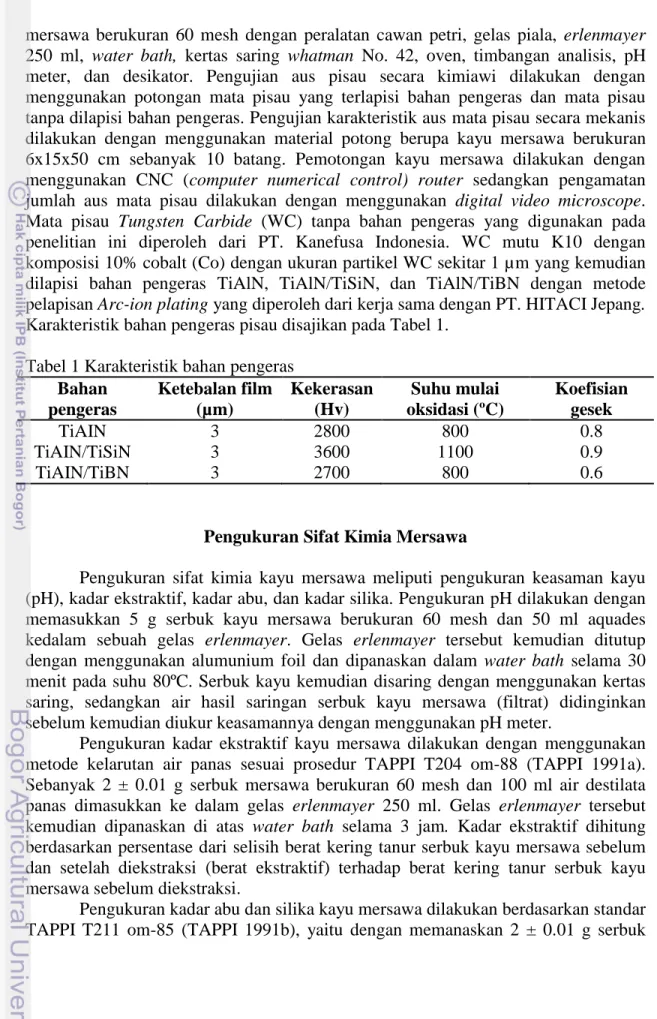

mersawa berukuran 60 mesh dengan peralatan cawan petri, gelas piala, erlenmayer 250 ml, water bath, kertas saring whatman No. 42, oven, timbangan analisis, pH meter, dan desikator. Pengujian aus pisau secara kimiawi dilakukan dengan menggunakan potongan mata pisau yang terlapisi bahan pengeras dan mata pisau tanpa dilapisi bahan pengeras. Pengujian karakteristik aus mata pisau secara mekanis dilakukan dengan menggunakan material potong berupa kayu mersawa berukuran 6x15x50 cm sebanyak 10 batang. Pemotongan kayu mersawa dilakukan dengan menggunakan CNC (computer numerical control) router sedangkan pengamatan jumlah aus mata pisau dilakukan dengan menggunakan digital video microscope. Mata pisau Tungsten Carbide (WC) tanpa bahan pengeras yang digunakan pada penelitian ini diperoleh dari PT. Kanefusa Indonesia. WC mutu K10 dengan komposisi 10% cobalt (Co) dengan ukuran partikel WC sekitar 1 µm yang kemudian dilapisi bahan pengeras TiAlN, TiAlN/TiSiN, dan TiAlN/TiBN dengan metode pelapisan Arc-ion plating yang diperoleh dari kerja sama dengan PT. HITACI Jepang. Karakteristik bahan pengeras pisau disajikan pada Tabel 1.

Tabel 1 Karakteristik bahan pengeras

Bahan pengeras Ketebalan film (µm) Kekerasan (Hv) Suhu mulai oksidasi (ºC) Koefisian gesek TiAIN 3 2800 800 0.8 TiAIN/TiSiN 3 3600 1100 0.9 TiAIN/TiBN 3 2700 800 0.6

Pengukuran Sifat Kimia Mersawa

Pengukuran sifat kimia kayu mersawa meliputi pengukuran keasaman kayu (pH), kadar ekstraktif, kadar abu, dan kadar silika. Pengukuran pH dilakukan dengan memasukkan 5 g serbuk kayu mersawa berukuran 60 mesh dan 50 ml aquades kedalam sebuah gelas erlenmayer. Gelas erlenmayer tersebut kemudian ditutup dengan menggunakan alumunium foil dan dipanaskan dalam water bath selama 30 menit pada suhu 80ºC. Serbuk kayu kemudian disaring dengan menggunakan kertas saring, sedangkan air hasil saringan serbuk kayu mersawa (filtrat) didinginkan sebelum kemudian diukur keasamannya dengan menggunakan pH meter.

Pengukuran kadar ekstraktif kayu mersawa dilakukan dengan menggunakan metode kelarutan air panas sesuai prosedur TAPPI T204 om-88 (TAPPI 1991a). Sebanyak 2 ± 0.01 g serbuk mersawa berukuran 60 mesh dan 100 ml air destilata panas dimasukkan ke dalam gelas erlenmayer 250 ml. Gelas erlenmayer tersebut kemudian dipanaskan di atas water bath selama 3 jam. Kadar ekstraktif dihitung berdasarkan persentase dari selisih berat kering tanur serbuk kayu mersawa sebelum dan setelah diekstraksi (berat ekstraktif) terhadap berat kering tanur serbuk kayu mersawa sebelum diekstraksi.

Pengukuran kadar abu dan silika kayu mersawa dilakukan berdasarkan standar TAPPI T211 om-85 (TAPPI 1991b), yaitu dengan memanaskan 2 ± 0.01 g serbuk

mersawa berukuran 60 mesh ke dalam tanur bersuhu 600ºC selama 6 jam. Kadar abu dihitung berdasarkan persentase perbandingan berat abu terhadap berat kering tanur serbuk.

Abu yang diperoleh dari pengukuran kadar abu ditambahkan 20 ml HCl 4N kemudian dipanaskan di atas water bath pada suhu 80ºC. Larutan kemudian diencerkan dengan aquades dan disaring menggunakan kertas whatman No 42. Silika yang tersaring pada kertas whatman No. 42 kemudian dicuci menggunakan aquades hingga bebas asam. Larutan AgNO3 digunakan sebagai indikator keasaman larutan hasil saringan silika tersebut. Kertas saring dan silika dioven pada suhu 103 ± 2ºC hingga beratnya tetap. Kadar silika diperoleh dari persentase berat silika terhadap berat kering tanur serbuk mersawa.

Pengukuran Sifat Fisis Mersawa

Sifat fisis kayu mersawa yang diukur adalah kadar air dan kerapatan. Penentuan kadar air didasarkan pada metode gravimetri dimana contoh uji berukuran 2x2x2 cm ditimbang berat awalnya (B0) dan diukur volumenya kemudian dimasukkan ke dalam oven pada suhu 103±2 ºC sampai beratnya konstan (B1). Kadar air dihitung dengan menggunakan rumus (B0-B1)/B1 x 100%, sementara kerapatan kayu mersawa diperoleh dari perbandingan antara berat awal (B0) dengan volume awal contoh uji.

Pengujian Karakteristik Aus Mata Pisau Tungsten Carbide

Pengujian aus mata pisau secara mekanis dilakukan melalui uji pemotongan pada CNC router. Pengujian dilakukan dengan memotong kayu mersawa sampai panjang pemotongan 2000 meter atau waktu pemotongan selama 1000 menit. Kondisi pemotongan kayu mersawa menggunakan CNC router disajikan seperti pada Tabel 2. Tabel 2 Kondisi pemotongan kayu mersawa pada CNC router

Variabel Kondisi

Kecepatan pemotongan (m/s) 16.7 Laju per putaran (mm/rev) 0.2

Putaran bilah (rpm) 10000

Laju pengumpanan (mm/min) 2000

Lebar pemotongan (mm) 2

Dalam pemotongan (mm) 2

Kayu mersawa berbentuk balok dengan ukuran 50x15x6 cm seperti pada Gambar 1 dipasang di atas meja CNC dan kemudian divacuum dengan bantuan mesin

compressor sehingga posisi balok mersawa tidak berubah selama proses pemotongan.

Setiap mencapai panjang pemotongan 200 m atau waktu pemotongan 100 menit dilakukan pengukuran aus pisau di bawah digital video microscope. Pengukuran dilakukan pada lima titik yang mewakili keausan kemudian dirata-ratakan

Gambar 1 Foto pemotongan menggunakan CNC

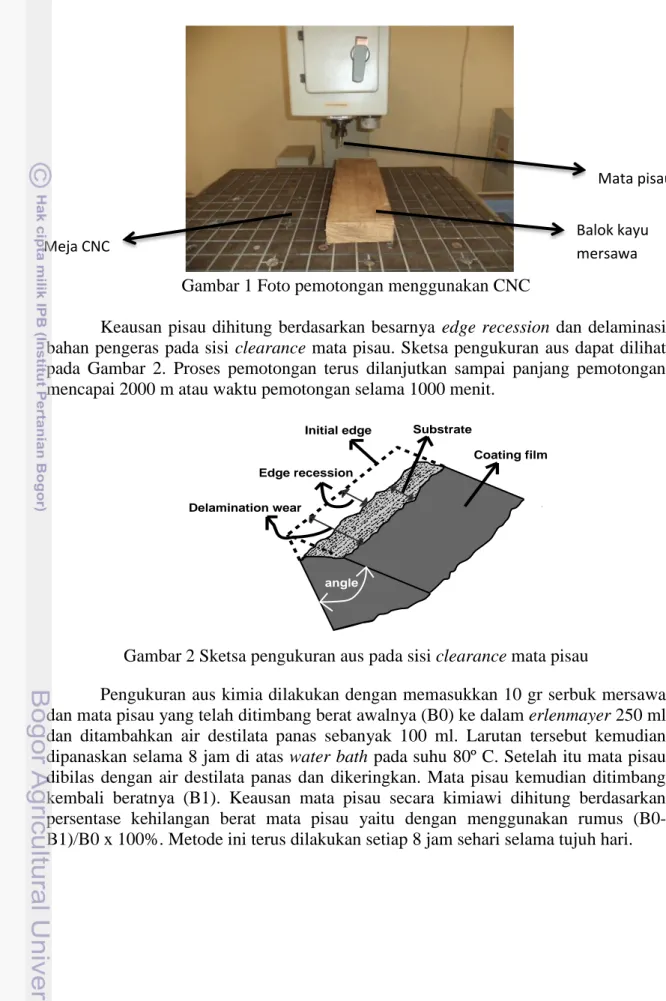

Keausan pisau dihitung berdasarkan besarnya edge recession dan delaminasi bahan pengeras pada sisi clearance mata pisau. Sketsa pengukuran aus dapat dilihat pada Gambar 2. Proses pemotongan terus dilanjutkan sampai panjang pemotongan mencapai 2000 m atau waktu pemotongan selama 1000 menit.

Gambar 2 Sketsa pengukuran aus pada sisi clearance mata pisau

Pengukuran aus kimia dilakukan dengan memasukkan 10 gr serbuk mersawa dan mata pisau yang telah ditimbang berat awalnya (B0) ke dalam erlenmayer 250 ml dan ditambahkan air destilata panas sebanyak 100 ml. Larutan tersebut kemudian dipanaskan selama 8 jam di atas water bath pada suhu 80º C. Setelah itu mata pisau dibilas dengan air destilata panas dan dikeringkan. Mata pisau kemudian ditimbang kembali beratnya (B1). Keausan mata pisau secara kimiawi dihitung berdasarkan persentase kehilangan berat mata pisau yaitu dengan menggunakan rumus (B0-B1)/B0 x 100%. Metode ini terus dilakukan setiap 8 jam sehari selama tujuh hari.

Balok kayu mersawa Meja CNC Mata pisau angle Coating film Substrate Initial edge Edge recession Delamination wear

HASIL DAN PEMBAHASAN

Karakteristik Kayu Mersawa

Hasil pengujian beberapa sifat fisis dan kimia kayu mersawa disajikan pada Tabel 3. Sifat fisis kayu mersawa seperti kerapatan dan kadar air akan menentukan besarnya keausan pisau. Semakin tinggi kerapatan maka masa kayu yang dipotong per satuan volume akan semakin tinggi. Darmawan et al. (2010) menyatakan bahwa semakin tinggi kerapatan papan partikel maka abrasi dari pemotongan akan semakin tinggi pula. Kadar air dalam kayu akan sangat menentukan kemudahan dalam proses pengerjaannya. Kayu yang basah umumnya memiliki sifat pengerjaan yang lebih mudah. Namun, kadar air yang cukup tinggi akan mempercepat korosifitas dari material pisau yang digunakan. High speed steel (HSS) memiliki tingkat korosifitas yang lebih tinggi daripada tungsten carbide (WC). Hal ini dikarenakan komponen utama penyusun mata pisau HSS hampir 80% terdiri dari unsur besi (Fe) yang mudah berikatan dengan unsur O2 dari air (H2O).

Tabel 3 Karakteristik kayu mersawa

a

Kelarutan air panas

Sifat kimia kayu sangat berpengaruh terhadap laju keausan pisau melalui suatu interaksi ikatan yang sangat kompleks antara zat ekstraktif dan materi penyusun bahan pisau. Zat ekstraktif merupakan hasil sisa metabolisme yang diendapkan dalam kayu (Haygreen dan Bowyer 1996). Zat ekstraktif terdiri dari fat, waxes, oils, resins,

gum, tannins, aromatic, dan coloring. Zat-zat inilah yang sangat berpengaruh

terhadap laju aus pisau melalui suatu interaksi kimia yang kompleks (Darmawan et

al. 2011). Berdasarkan hasil pengujian kelarutan air panas, zat ekstraktif kayu

mersawa yang dihasilkan sebesar 5.87 %. Nilai ini tidak jauh berbeda dengan Martawijaya et al. (1981) yang melaporkan kelarutan air panas kayu mersawa sebesar 4.9%. Jenis zat ekstraktif yang paling berpengaruh terhadap korosifitas tidak menjadi fokus dalam penelitian ini.

Kadar abu yang dihasilkan dari penelitian ini yaitu sebesar 1.44% dan kandungan silika sebesar 1.0%. Komponen utama abu kayu tropika adalah kalium, kalsium, magnesium, dan silika (Fengel dan Wegener 1983). Haygreen dan Bowyer (1996) menyatakan kandungan silika dari kayu-kayu tropis umumnya mencapai 0.5 % dan pada beberapa jenis tertentu dapat mencapai 2 %. Komponen anorganik terutama silika menjadi bahan abrasif dalam proses pemotongan kayu sehingga akan mempercepat laju keausan mata pisau (Darmawan et al. 2006). Muladi (2005) menyatakan bahwa kayu dengan kadar silika di atas 0.35 % akan menumpulkan mata pisau pengerjaan. Penelitian ini menunjukkan kayu merasawa memiliki silika yang tergolong cukup tinggi yaitu sebesar 1.0%. Penelitian Alipraja (2010) melaporkan bahwa kayu mersawa dengan kerapatan 0.44 g/cm3 dan kandungan silika 2.05% mampu menyebabkan aus pisau yang jauh lebih tinggi daripada kayu damar laut

Variabel Kadar air Kerapatan Ekstraktifa Abu Silika pH

dengan kerapatan hampir 1.2 g/cm3 tapi memiliki kandungan silika yang rendah yaitu sekitar 0.02 %.

Silika dalam kayu berada di lapisan trakeida, jari-jari parenkim, dan jaringan noktah dengan bentuk seperti butiran (Gambar 3) dengan kekerasan sekitar 1200 Hv (Darmawan et al 2006). Kekerasan pisau yang biasa digunakan dalam pengerjaan kayu yaitu HSS tipe SKH51 sekitar 815 Hv dan WC K10 sekitar 1450 Hv. Maka dari itu, kekerasan bahan pengeras yang diaplikasikan pada penelitian ini lebih tinggi dari kekerasan substrat pisau seperti dijelaskan pada Tabel 1. Dengan demikian gesekan antara pisau dan material potong diharapkan menghasilkan tingkat keausan yang lebih rendah daripada mata pisau tanpa bahan pengeras.

Gambar 3 Penyebaran silika dalam kayu mersawa perbesaran 85 kali (A) dan perbesaran 2000 kali (B) (Sumber : Darmawan et al. 2012)

Aus Mata Pisau Secara Kimiawi

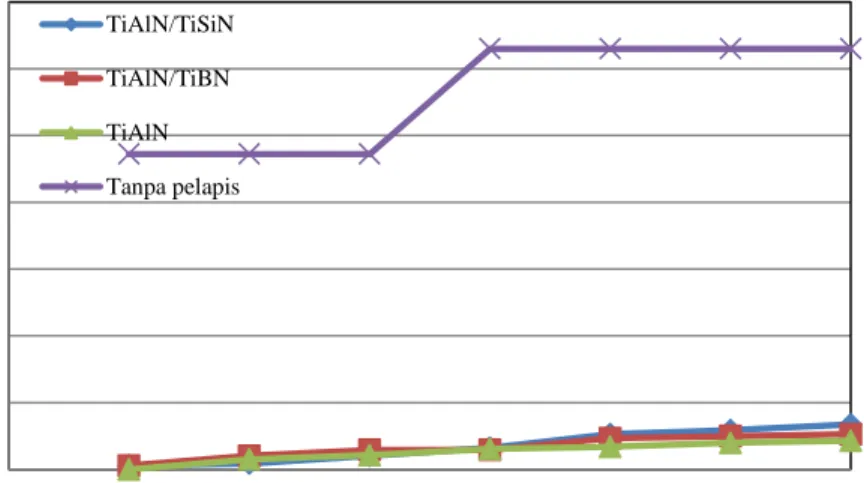

Daya tahan aus mata pisau secara kimiawi ditentukan dari persentase kehilangan berat bahan penyusun mata pisau setelah direaksikan dengan ekstraktif kayu mersawa. Semakin besar persentase kehilangan berat bahan penyusun mata pisau, maka daya tahan mata pisau secara kimiawi semakin rendah. Hasil penelitian menunjukkan bahwa daya tahan aus mata pisau secara kimiawi pada pisau yang tidak terlapisi bahan pengeras lebih rendah daripada mata pisau yang terlapisi bahan pengeras (Gambar 4). Persentase kehilangan berat mata pisau diakibatkan oleh proses korosi yang terjadi pada permukaan mata pisau. Keasaman dan zat ekstraktif dalam kayu akan mempercepat proses korosi. Kayu yang memiliki pH di bawah 4 akan memiliki sifat yang sangat korosif (Schofield 2010). Dalam penelitian ini kayu mersawa yang digunakan memiliki pH sebesar 6.2, artinya keasaman kayu mersawa belum cukup untuk mempercepat proses korosi. Namun, dalam penelitian Alipraja (2010) dinyatakan bahwa kandungan zat ekstraktif dari kayu mersawa bersifat sangat reaktif terhadap unsur-unsur logam yang terdapat pada bahan mata pisau. Krilov (1986) menyatakan bahwa zat ekstraktif yang terkandung dalam kayu seperti asam organik dan polyphenolic akan sangat reaktif terhadap proses korosifitas mata pisau. Perbedaan komposisi kimia dalam kayu serta perbedaan penyusun metalurgi logam juga akan mempengaruhi variasi korosi yang terjadi.

Silika Silika

Silika

Gambar 4 Perkembangan kehilangan berat berdasarkan lama perendaman dalam ekstraktif kayu mersawa.

Gambar 4 menunjukkan bahwa pisau yang terlapisi bahan pengeras memiliki kehilangan berat mata pisau yang relatif kecil setelah perendaman dalam ekstraktif kayu mersawa pada suhu 80ºC selama 8 jam (480 menit) per hari. Daya tahan aus secara kimiawi pada masing-masing mata pisau yang terlapisi menunjukkan nilai yang tidak berbeda jauh. Hal ini mengindikasikan bahwa bahan pengeras pada permukaan pisau mampu meningkatkan stabilitas kimia dan mampu mengurangi oksidasi pada suhu yang tinggi. Lapisan pengeras akan menahan panas pada permukaan mata pisau dan menghambat konduksi panas ke dalam substrat. Karakteristik inilah yang membuat laju kehilangan berat mata pisau terlapisi bahan pengeras akibat perendaman dalam serbuk mersawa menjadi sangat kecil.

Jumlah Aus Mata Pisau (Edge Recession)

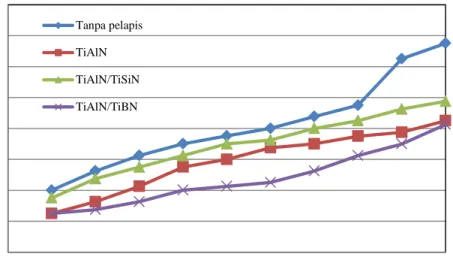

Jumlah aus mata pisau (edge recession) merupakan pengurangan mata pisau yang diukur dari kondisi awal pisau. Perkembangan jumlah aus (edge recession) pada pisau yang diujikan disajikan pada Gambar 5. Aus mata pisau menunjukkan suatu fungsi linear dimana semakin lama waktu pemotongan maka jumlah aus mata pisau akan semakin tinggi.

Mata pisau yang tidak dilapisi bahan pengeras (non-coating) menunjukkan jumlah aus yang paling tinggi yaitu mencapai 67.5 µm pada akhir pemotongan. Nilai ini jauh lebih rendah dari penelitian Alipraja (2010) yang menggunakan WC pada pemotongan kayu mersawa yaitu sebesar 80 µm. Hal ini bisa dijelaskan karena kandungan silika yang lebih tinggi pada kayu mersawa yang digunakan (2.05%). Kayu sebagai hasil proses metabolisme akan memiliki sifat yang sangat bervariasi dalam menghasilkan berbagai bahan anorganik tergantung dari lingkungan tempat

0.0000 0.0200 0.0400 0.0600 0.0800 0.1000 0.1200 0.1400 0 480 960 1440 1920 2400 2880 3360 K ehila ng a n ber a t (%)

Lama perendaman (menit)

TiAlN/TiSiN

TiAlN/TiBN

TiAlN

tumbuh maupun perbedaan morfologi anatomi dalam satu batang pohon (Swan I968 dalam Haygreen dan Bowyer 1996).

Gambar 5 Perkembangan jumlah aus (edge recession) berdasarkan waktu pemotongan kayu mersawa.

WC tanpa bahan pengeras menghasilkan daya tahan aus yang lebih rendah daripada mata pisau yang diberikan bahan pengeras. Daya tahan aus (edge recession) mata pisau terlapisi bahan pengeras lebih tinggi disebabkan karena bahan pelapis memiliki kekerasan yang lebih tinggi sehingga dapat melindungi mata pisau dari proses abrasi dan menyebabkan kesetabilan struktur bahan penyusun mata pisau yang lebih baik. Aus mata pisau yang tidak terlapisi meningkat cukup tajam dari waktu pemotongan 800 sampai 1000 menit. Fenomena ini mengindikasikan struktur pertikel dari WC sudah mulai kurang kompak (Gambar 6) sehingga silika dari kayu mersawa akan mempercepat keausan yang cukup tajam selama pemotongan.

Gambar 6 Scanning electron microscope (SEM) dari substarat tungsten carbide (WC) setelah pemotongan 2000 m (Sumber : Darmawan 2010)

0 10 20 30 40 50 60 70 80 0 100 200 300 400 500 600 700 800 900 1000 Edg e re ce ssio n (µ m )

Waktu pemotongan (menit)

Tanpa pelapis

TiAlN

TiAlN/TiSiN

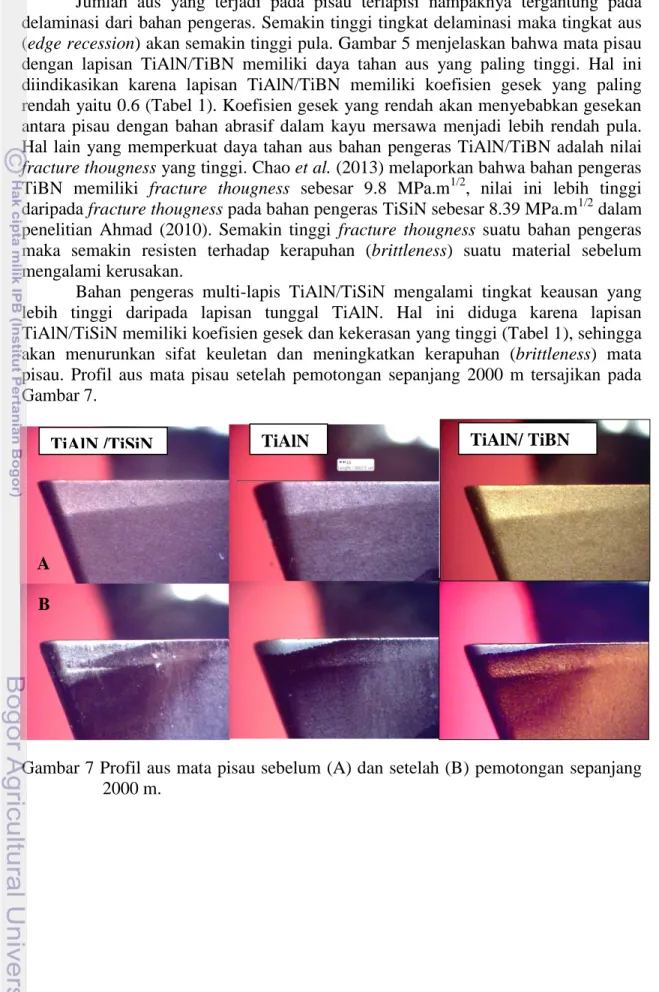

Jumlah aus yang terjadi pada pisau terlapisi nampaknya tergantung pada delaminasi dari bahan pengeras. Semakin tinggi tingkat delaminasi maka tingkat aus (edge recession) akan semakin tinggi pula. Gambar 5 menjelaskan bahwa mata pisau dengan lapisan TiAlN/TiBN memiliki daya tahan aus yang paling tinggi. Hal ini diindikasikan karena lapisan TiAlN/TiBN memiliki koefisien gesek yang paling rendah yaitu 0.6 (Tabel 1). Koefisien gesek yang rendah akan menyebabkan gesekan antara pisau dengan bahan abrasif dalam kayu mersawa menjadi lebih rendah pula. Hal lain yang memperkuat daya tahan aus bahan pengeras TiAlN/TiBN adalah nilai

fracture thougness yang tinggi. Chao et al. (2013) melaporkan bahwa bahan pengeras

TiBN memiliki fracture thougness sebesar 9.8 MPa.m1/2, nilai ini lebih tinggi daripada fracture thougness pada bahan pengeras TiSiN sebesar 8.39 MPa.m1/2 dalam penelitian Ahmad (2010). Semakin tinggi fracture thougness suatu bahan pengeras maka semakin resisten terhadap kerapuhan (brittleness) suatu material sebelum mengalami kerusakan.

Bahan pengeras multi-lapis TiAlN/TiSiN mengalami tingkat keausan yang lebih tinggi daripada lapisan tunggal TiAlN. Hal ini diduga karena lapisan TiAlN/TiSiN memiliki koefisien gesek dan kekerasan yang tinggi (Tabel 1), sehingga akan menurunkan sifat keuletan dan meningkatkan kerapuhan (brittleness) mata pisau. Profil aus mata pisau setelah pemotongan sepanjang 2000 m tersajikan pada Gambar 7.

Gambar 7 Profil aus mata pisau sebelum (A) dan setelah (B) pemotongan sepanjang 2000 m.

A

TiAlN /TiSiN TiAlN TiAlN/ TiBN

Karakteristik Delaminasi Bahan Pengeras

Daya tahan bahan pengeras terhadap delaminasi menunjukkan hasil yang beragam sesuai hasil yang disajikan pada Gambar 8. Daya tahan delaminasi dari ketiga bahan pengeras menggambarkan peningkatan yang sama sampai panjang pemotongan 400 m yaitu delaminasi sebesar 50 µm. Hal ini mengindikasikan bahwa masing-masing bahan pengeras mampu mengurangi abrasi akibat gesekan dari bahan abrasif kayu mersawa sampai panjang pemotongan tersebut. Berdasarkan grafik pada Gambar 8, lapisan TiAlN/TiSiN memiliki jumlah delaminasi yang paling tinggi. Hal ini diindikasikan karena bahan pengeras TiAlN/TiSiN memiliki kekerasan dan koefisien gesek yang paling tinggi (Tabel 1).

Chang et al. (2007) menjelaskan bahwa semakin tinggi kekerasan lapisan akan meningkatkan tegangan sisa pada bahan pengeras TiSiN (35 Gpa) dan TiAlN (29 Gpa). Semakin tinggi tegangan sisa pada lapisan akan melemahkan kekuatan ikatan antara bahan pengeras dan substrat. Perbedaan tegangan antara bahan pengeras dan substrat ini akan menimbulkan garis rekat yang lemah, sehingga jumlah delaminasi yang terjadi akan semakin tinggi. Fenomena inilah yang mengindikasikan tingkat delaminasi dari lapisan TiAlN/TiSiN paling tinggi diantara bahan pengeras lainnya.

Gambar 8 Hubungan antara waktu pemotongan dengan tingkat delaminasi Daya tahan delaminasi dan aus (edge recession) sangat ditentukan oleh suhu pemotongan yang dihasilkan selama proses pemotongan. Suhu pemotongan yang semakin tinggi akan mengurangi kekerasan materi penyusun mata pisau sehingga delaminasi dan keausan akan semakin tinggi pula. Pada penelitian ini, ketahanan masing-masing mata pisau pada temperature yang tinggi pada pemotongan kayu mersawa tidak memberikan kontribusi yang begitu kuat dalam mengurangi aus dan jumlah delaminasi. Darmawan et al. (2001) menjelaskan bahwa pemotongan kayu

0 100 200 300 400 500 600 700 0 100 200 300 400 500 600 700 800 900 1000 Dela m ina si (µm )

Waktu pemotongan (menit)

TiAlN

TiAlN/TiSiN

douglas fir akan meningkatkan suhu pemotongan sampai 200ºC pada kecepatan

potong 20 m/detik. Sementara pada penelitian ini menggunakan kecepatan pemotongan pada mesin CNC router hanya sebesar 16.7 m/detik, sehingga suhu yang dihasilkan pada pemotongan kayu mersawa diperkirakan di bawah 200ºC. Nilai ini jauh di bawah ketahanan suhu oksidasi masing-masing bahan pengeras (Tabel 1).

Tingkat delaminasi yang paling rendah terdapat pada lapisan multi-lapis TiAlN/TiBN. Hal ini menunjukkan bahwa bahan pengeras TiAlN/TiBN memiliki ikatan yang kuat dengan substrat WC. Selain itu, lapisan TiAlN/TiBN juga memiliki koefisien gesek yang paling rendah diantara bahan pengeras lainnya. Darmawan et al. (2010) menjelaskan bahwa daya tahan lapisan TiAlN/CrAlN (chromium aluminum

nitride) yang tinggi disebabkan karena bahan pengeras memiliki koefisien gesek yang

rendah dan ketahanan oksidasi yang tinggi. Kekerasan lapisan TiAlN tidak jauh berbeda dengan lapisan TiAlN/TiBN (Tabel 1), namun lapisan TiAlN memiliki koefisien gesek yang lebih tinggi daripada lapisan TiAlN/TiBN. Dengan demikian, delaminasi pada lapisan TiAlN menjadi lebih tinggi daripada lapisan TiAlN/TiBN.

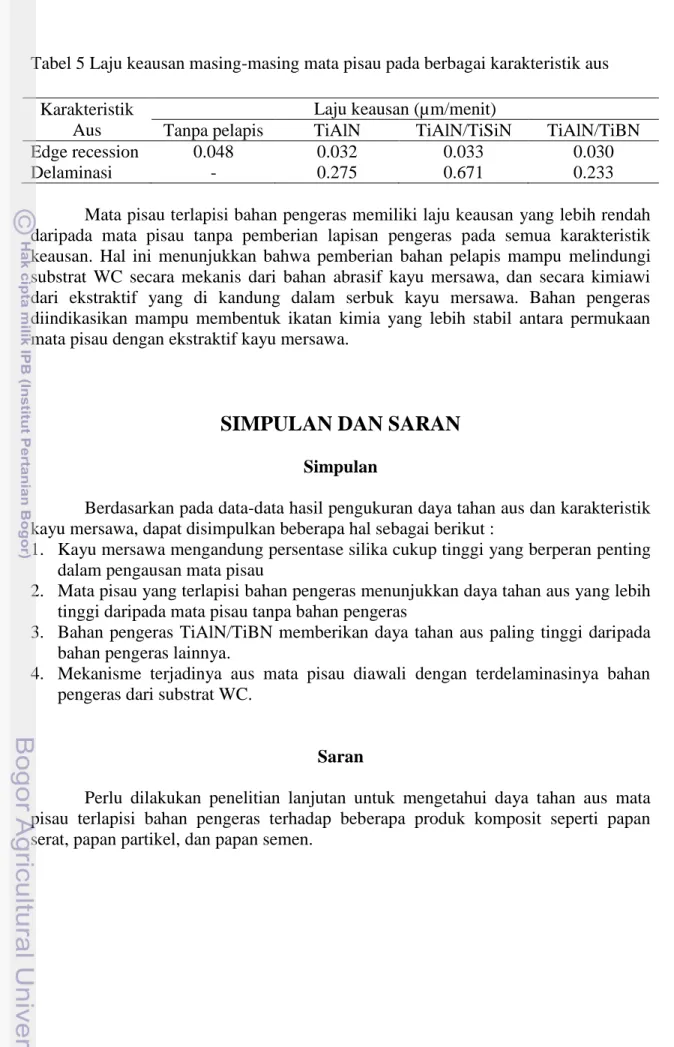

Laju Keausan Mata Pisau

Laju keausan diperoleh dari koefisien regresi persamaan fungsi linear aus mata pisau pada masing-masing karakteristik keausan (Tabel 4). Semakin tinggi laju keausan maka daya tahan aus mata pisau semakin rendah. Tabel 4 menunjukkan hubungan linear yang kuat antara jumlah aus yang terjadi terhadap waktu pemotongan dengan koefisien korelasi (r) di atas 0.9. Laju keausan dari masing-masing mata pisau dirangkum dalam Tabel 5.

Tabel 4 Persamaan regresi jumlah aus mata pisau terhadap waktu pemotongan

Jenis pelapis Persamaan linear Koefisien korelasi (r)

Edge recession Tanpa pelapis y = 0.048x + 14.77 0.94 TiAiN y = 0.032x + 11.68 0.96 TiAlN/TiSiN y = 0.033x + 16.84 0.99 TiAlN/TiBN y = 0.030x + 7.28 0.96 Delaminasi TiAlN y = 0.275x + 12.54 0.99 TiAlN/TiSiN y = 0.671x - 71.97 0.96 TiAlN/TiBN y = 0.233x - 4.58 0.90

Tabel 5 Laju keausan masing-masing mata pisau pada berbagai karakteristik aus

Mata pisau terlapisi bahan pengeras memiliki laju keausan yang lebih rendah daripada mata pisau tanpa pemberian lapisan pengeras pada semua karakteristik keausan. Hal ini menunjukkan bahwa pemberian bahan pelapis mampu melindungi substrat WC secara mekanis dari bahan abrasif kayu mersawa, dan secara kimiawi dari ekstraktif yang di kandung dalam serbuk kayu mersawa. Bahan pengeras diindikasikan mampu membentuk ikatan kimia yang lebih stabil antara permukaan mata pisau dengan ekstraktif kayu mersawa.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan pada data-data hasil pengukuran daya tahan aus dan karakteristik kayu mersawa, dapat disimpulkan beberapa hal sebagai berikut :

1. Kayu mersawa mengandung persentase silika cukup tinggi yang berperan penting dalam pengausan mata pisau

2. Mata pisau yang terlapisi bahan pengeras menunjukkan daya tahan aus yang lebih tinggi daripada mata pisau tanpa bahan pengeras

3. Bahan pengeras TiAlN/TiBN memberikan daya tahan aus paling tinggi daripada bahan pengeras lainnya.

4. Mekanisme terjadinya aus mata pisau diawali dengan terdelaminasinya bahan pengeras dari substrat WC.

Saran

Perlu dilakukan penelitian lanjutan untuk mengetahui daya tahan aus mata pisau terlapisi bahan pengeras terhadap beberapa produk komposit seperti papan serat, papan partikel, dan papan semen.

Karakteristik Aus

Laju keausan (µm/menit)

Tanpa pelapis TiAlN TiAlN/TiSiN TiAlN/TiBN

Edge recession 0.048 0.032 0.033 0.030

DAFTAR PUSTAKA

Ahmad N. 2010. Synthesis and properties of silicon nitride-titanium nitrid composite by spark plasma sintering. The research report of the faculty of engineering, Kagoshima University, No. 52

Alipraja I. 2010. Karakteristik aus pisau pengerjaan kayu karena pengaruh ekstraktif dan bahan abrasive yang terkandung pada kayu dan kayu komposit. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Chang CL, Chen WC, Tsai PC, Ho WY, Wang DY. 2007. Characteristic and performance of TiSiN/TiAlN multilayers coating synthesized by cathodic arc plasma evaporation. Surface & Coating Technology 202 : 987-992

Chao W, Xiangxin X, Xiazhou C, He Y, Gongjin CH. 2013. The effect of Ti addition on microstructure and fracture thougness of BN.Al composite Materials synthesized by vacuum infiltration. Metalurgy and Materials 58 : 509-512 Darmawan W, Tanaka C, Usuki H, Ohtani T. 2001. Performance of coated carbide

tools in turning wood-based materials : effect of cutting speeds and coating materials on the wear characteristics of coated carbide tool in turning wood-chip cement board. J Wood Sci 47(5): 342-349

Darmawan W, Rahayu IS, Tanaka C. 2006. Chemical and mechanical wearing of woodworking cutting tools by tropical wood. J Trop For Sci 18(4): 166-172 Darmawan W, Usuki H, Rahayu IS, Gottlober C, Marchal R. 2010. Wear

characteristic of multilayer-coated cutting tools when milling particleboard. Forest Product J 60(7/8): 615-621

Darmawan W, Rahayu IS, Nandika D, Marchal R. 2011. Wear characteristic of wood cutting tools caused by extractive and abrasive materials in some tropical woods. Tropical forest science 23(3): 345-353

Darmawan W, Rahayu IS, Nandika D, Marchal R. 2012. The importance of extractives and abrasives in wood materials on the wearing of cutting tools. BioResources 7(4): 4715-4729

Dewi, IK. 2013. Analisis daya saing produk kayu olahan sekunder (SPWP) Indonesia di pasar internasional komposit [skripsi]. Bogor: Fakultas kehutanan. Institut Pertanian Bogor.

Fengel D, Wegener G. 1983. Kayu: Kimia, Ultrastruktur, Reaksi-Reaksi. H Sastroamidjojo, penerjemah. Yogyakarta (ID) : Gajah Mada University Press Grzesik W, Zalisz Z, Krol S, Nieslony P. 2006. Investigation on friction and wear

mechanisms of the PVD-TiAlN coated carbide in dry sliding against steels and cast iron. Wear 261 : 1191-1200.

Haygreen JG dan JL. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Sujipto AH, penerjemah. Yogyakarta (ID) : Gajah Mada University Press

Krilov A. 1986. Corrosion and wear of sawblade steels. Wood science technology 20: 361-368

Martawijaya A, Kartasujana I, Kadir K, Prawira SA. 1981. Atlas Kayu Jilid I. Bogor (ID) : Badan Penelitian dan Pengembangan Kehutanan.

Melinda L. 2011. Karakteristik aus mata pisau pengerjaan kayu karena ekstraktif dan bahan abrasif pada kayu olid dan kayu komposit. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Muladi S. 2005. Tropical Woods. Yogyakarta (ID) : Gadjah Mada University Press Schofield M J. 2010. Corrosion by wood. CAPCIS Ltd, 1 Echo Street, Manchester

M1 7DP, UK 2 (28) : 1323-1328

Son MJ, Kang SS, Lee EA, Kim KH. 2002. Properties of TiBN coating on the tool steels by PECVD and its applications. Journal of Materials Processing Technology 130-131(2002) : 266-271.

TAPPI. 1991a. Tappi test Methods : Solvent Extractives of wood and pulp (T 204 om-88). Volume I. Tappi Press. Atlanta

TAPPI. 1991b. Tappi Test Methods : Ash in Wood and Pulp (T211 om-85). Volume I. Tappi Press. Atlanta

Lampiran 1.

KEAUSAN EDGE RECESSION

1.

Edge Recession pada Lapisan TiAlNNo. Waktu Pemotongan edge recession (µm) rata-rata (menit) I II III IV V 1 100 12.5 12.5 12.5 12.5 12.5 12.5 2 200 18.8 12.5 18.8 12.5 18.8 16.28 3 300 31.2 25 18.8 18.8 12.5 21.26 4 400 37.5 31.2 18.8 25 25 27.5 5 500 31.2 37.5 31.2 25 25 29.98 6 600 43.8 31.2 37.5 25 31.2 33.74 7 700 50 37.5 37.5 25 25 35 8 800 50 37.5 31.2 37.5 31.2 37.48 9 900 50 37.5 37.5 37.5 31.2 38.74 10 1000 56.2 43.8 37.5 43.8 31.2 42.5

2.

Edge Recession pada Lapisan TiAlN/ TiSiNNo. Waktu Pemotongan Jumlah Aus (µm) rata-rata (menit) I II III IV V 1 100 18.8 18.8 18.8 18.8 12.5 17.54 2 200 25 25 25 25 18.8 23.76 3 300 25 31.2 31.2 25 25 27.48 4 400 31.2 37.5 31.2 31.2 25 31.22 5 500 37.5 37.5 37.5 37.5 25 35 6 600 43.8 37.5 37.5 31.2 31.2 36.24 7 700 50 43.8 37.5 37.5 31.2 40 8 800 50 50 43.8 37.5 31.2 42.5 9 900 56.2 50 43.8 43.8 37.5 46.26 10 1000 56.2 50 50 43.8 43.8 48.76

3.

Edge Recession pada Lapisan TiAlN/TiBNNo. Waktu Pemotongan Edge recession (µm) rata-rata (menit) I II III IV V 1 100 6.2 12.5 18.8 12.5 12.5 12.5 2 200 18.8 12.5 12.5 12.5 12.5 13.76 3 300 18.8 18.8 12.5 18.8 12.5 16.28 4 400 18.8 25 18.8 18.8 18.8 20.04 5 500 25 25 18.8 18.8 18.8 21.28 6 600 25 25 25 18.8 18.8 22.52 7 700 31.2 31.2 25 25 18.8 26.24 8 800 37.5 31.2 31.2 31.2 25 31.22 9 900 37.5 37.5 37.5 31.2 31.2 34.98 10 1000 50 37.5 43.8 37.5 37.5 41.26

4.

Edge Recession Tanpa pelapisNo. Waktu Pemotongan Jumlah Aus (µm) sisi clearence rata-rata (menit) I II III IV V 1 100 25 25 18.8 18.8 12.5 20.02 2 200 31.2 31.2 25 25 18.8 26.24 3 300 37.5 37.5 31.2 31.2 18.8 31.24 4 400 41.9 39.5 37.5 31.2 25 35.02 5 500 44.2 43.8 37.5 31.2 31.2 37.58 6 600 43.8 43.8 43.8 37.5 31.2 40.02 7 700 50 50 44.2 37.5 37.5 43.84 8 800 56.2 56.2 50 37.5 37.5 47.48 9 900 75 68.8 68.8 50 50 62.52 10 1000 87.5 75 68.8 56.2 50 67.5

Lampiran 2.

DELAMINASI BAHAN PELAPIS

1. Delaminasi Lapisan TiAlN

No. Waktu Pemotongan delimination wear (µm) rata-rata

(menit) I II III IV V 1 100 37.5 31.2 31.2 43.8 31.2 34.98 2 200 50 56.2 62.5 56.2 50 54.98 3 300 112.5 106.2 87.5 81.2 93.8 96.24 4 400 206.2 162.5 150 112.5 75 141.24 5 500 231.2 193.8 168.8 125 93.8 162.52 6 600 237.5 206.2 168.8 150 100 172.5 7 700 256.2 237.5 206.2 175 118.8 198.74 8 800 300 300 237.5 193.8 150 236.26 9 900 343 318 256 206 137.5 252.1 10 1000 350 293.8 250 331.2 212.5 287.5

2. Delaminasi Lapisan TiAlN/TiSiN

No. Waktu Pemotongan delimination wear (µm) rata-rata

(menit) I II III IV V 1 100 62.5 62.5 43.8 43.8 43.8 51.28 2 200 68 68 68 62.5 50 63.3 3 300 68 81.2 68 75 68.8 72.2 4 400 268.8 243.8 231.2 212.5 162.5 223.76 5 500 312.5 250 250 206 162.5 236.2 6 600 337.5 250 293.8 331.2 225 287.5 7 700 600 356.2 368.8 281.2 187.5 358.74 8 800 825 837.5 412.5 343.8 231.2 530 9 900 781.2 875 437.5 381.2 250 544.98 10 1000 825 875 531.2 431.2 343.8 601.24

3. Delaminasi Lapisan TiAlN/TiBN

No. Waktu Pemotongan delimination wear (µm) rata-rata

(menit) I II III IV V 1 100 37.5 50 50 50 43.8 46.26 2 200 43.8 56.2 50 50 50 50 3 300 50 56.2 75 62.5 50 58.74 4 400 62.5 68.8 75 62.5 56.2 65 5 500 68.8 81.2 75 75 68.8 73.76 6 600 118.8 112.5 106.2 125 100 112.5 7 700 231.2 218.8 181.2 181.2 156.2 193.72 8 800 237.5 206.2 206.2 181.2 187.5 203.72 9 900 237.5 237.5 206.2 200 175 211.24 10 1000 256.2 231.2 243.8 200 168.8 220

RIWAYAT HIDUP

Penulis dilahirkan di Perina 14 Februari 1992 dari pasangan Suparman dan Khadijah. Penulis menyelesaikan pendidikan Sekolah Menengah Atas pada tahun 2010 di SMA Negeri 1 Mataram. Pada tahun yang sama penulis diterima di Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Sejak masuk perkuliahan sampai selesai, penulis mendapatkan Beasiswa BIDIK MISI. Pada tahun 2013 penulis juga mendapatkan beasiswa berprestasi dari Himpunan Alumni Kehutanan IPB (HAE) selama satu tahun. Selama kuliah di IPB, penulis pernah menjabat sebagai ketua Organisasi Mahasiswa Daerah (OMDA) Lombok dari tahun 2011-2012. Penulis aktif di Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) dan pernah menjabat sebagai ketua divisi kewirausahaan pada tahun 2011-2012. Penulis juga pernah menjabat sebagai ketua Fortech Cup pada tahun yang bersamaan. Pada tahun 2011-2013 Penulis secara berturut-turut mendapat juara 1 pada acara Lomba Lintas Alam antar Lembaga Kemahasiswaan IPB. Selama masa pendidikan, penulis pernah melakukan Praktek Pengenalan Ekosistem Hutan (2012) jalur Baturaden-Cilacap, Praktek Pengolahan Hutan di Hutan Pendidikan Gunung Walat (2013), dan Praktek Kerja Lapang di PT. Kanefusa Indonesia (2013).