BAB II

TINJAUAN PUSTAKA

2.1 Pulp

Pulp adalah produk utama kayu, terutama digunakan untuk pembuatan kertas,

tetapi pulp juga diproses menjadi berbagai turunan selulosa, seperti rayon dan selofan. Pulp sering juga disebut hasil pemisahan serat dari bahan baku berserat (kayu maupun non kayu) melalui berbagai proses pembuatannya (mekanis, semikimia, kimia). Tujuan utama pembuatan pulp kayu adalah untuk melepaskan serat-serat yang dapat dikerjakan secara kimia, atau secara mekanik atau dengan kombinasi keduanya. Prinsip pembuatan pulp secara mekanis yakni dengan pengikisan dengan menggunakan alat seperti grinda. Proses mekanis yang biasa dikenal diantaranya PGW (Pine Groundwood), SGW (Semi Groundwood). Proses semi kimia merupakan kombinasi antara mekanis dan kimia. Yang termasuk ke dalam proses ini diantaranya CTMP (Chemi Thermo Mechanical Pulping) , NSSC (Neutral Sulfite Semichemical). Sedangkan yang termasuk proses kimia yaitu Proses kraft yang merupakan bagian proses basa dan proses sulfit yang termasuk proses asam. Dimana proses Kraft ini pertama sekali dikenal di Swedia pada tahun 1885. Disebut kraft karena pulp yang dihasilkan dari proses ini memiliki kekuatan lebih tinggi dari pada proses mekanis dan semikimia, akan tetapi rendemen yang dihasilkan lebih kecil diantara keduanya karena komponen yang terdegradasi lebih banyak (lignin, ekstraktif dan mineral) (wikipedia4, 2009).

2.2 Struktur dan Komponen kayu

Sel kayu terutama terdiri dari komponen karbohidrat seperti Selulosa, Hemiselulosa dan komponen non karbohidrat yaitu Lignin, zat ekstraktif seperti mineral, abu dan yang lainnya (Smook, 1989).

2.2.1 Komponen Karbohidrat 2.2.1.1 Selulosa

Selulosa merupakan konstituen utama kayu. kira–kira 40-45% bahan kering dalam kebanyakan spesies kayu adalah selulosa, terutama terdapat dalam dinding sel sekunder. Sifat penting pada selulosa yang perlu dipertimbangkan untuk pembuatan kertas yaitu :

1. gugus aktif alkohol (dapat mengalami oksidasi)

2. derajat polimerisasi (serat menjadi panjang). Makin panjang serat, kertas makin kuat dan tahan terhadap degradasi (panas, kimia dan biologi).

Panjang molekul selulosa alam paling tidak 5000 nm dan mempunyai derajat polimerisasi 10000 unit glukosa. sebagai akibat dari struktur yang berserat dan ikatan-ikatan ikatan hydrogen yang kuat selulosa mempunyai kekuatan tarik yang tinggi dan tidak larut dalam kebanyakan pelarut (wikipedia5, 2009).

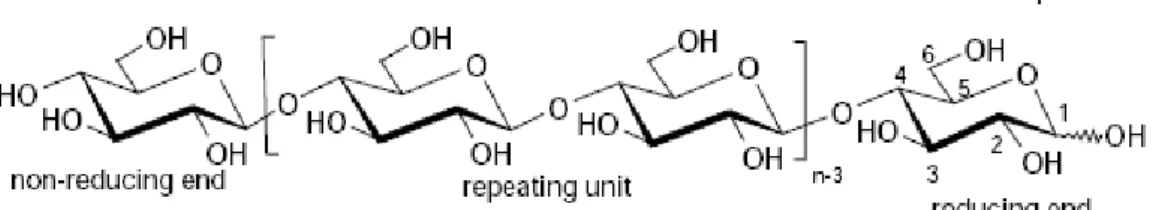

Gambar 2.1 Struktur Selulosa (Sixta, 2006)

2.2.1.2 Hemiselulosa

Hemiselulosa termasuk dalam kelompok polisakarida heterogen yang terbentuk jalan biosintesis yang berbeda dari selulosa. Berbeda dengan selulosa yang merupakan homopolisakarida, hemiselulosa merupakan heteropolisakarida. hemiselulosa berfungsi sebagai bahan pendukung dalam dinding-dinding sel dan mempunyai derajat polimerisari 50-200 unit Hemiselulosa relatif sangat mudah dihidrolisis oleh asam menjadi komponen monomer-monomernya, yang terdiri dari D-Glukosa, D-manosa, D-galaktos, D-xilosa, arabinosa, dan sejumlah kecil L-ramnosa. Hemiselulosa banyak terdapat dalam kayu keras dan kayu lunak. Hemiselulosa dalam kayu keras adalah Gelaktoglukomanan, Arabinoglukuronoxilan, Arabinogalaktan, sedangkan hemiselulosa pada kayu keras adalah Glukonoxilan, Glukomanan (wikipedia1, 2009).

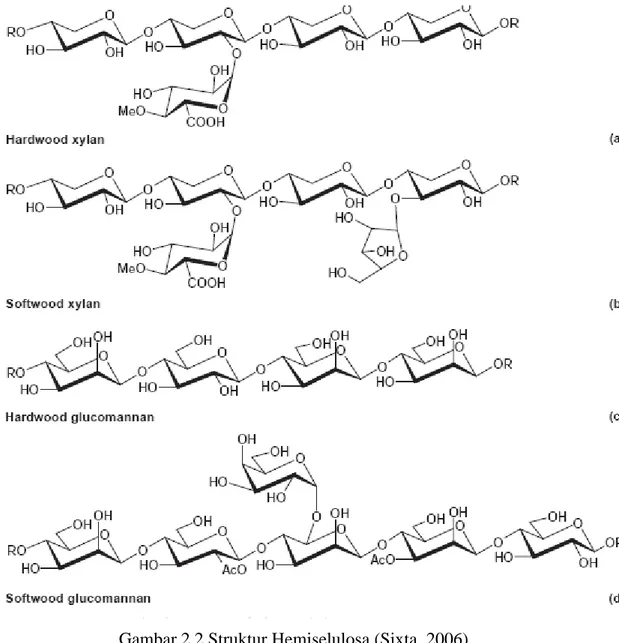

Gambar 2.2 Struktur Hemiselulosa (Sixta, 2006)

2.2.2 Komponen non Karbohidrat

Komponen non karbohidrat dari kayu adalah lignin. Lignin adalah polimer-polimer yang sangat kompleks yang bersambung secara bersilang, berbentuk tiga dimensi seperti unit-unit e yang terikat secara bersama-sama dengan berbagai ikatan. Jumlah unit pembangun dalam satu molekul polimer bisa jadi sangat bervariasi dari jumlah yang sedikit sampai jumlah yang besar dan mempunyai derajat polimerisasi sebanyak 10.000 unit. Lignin merupakan senyawa turunan alkohol kompleks yang menyebabkan dinding sel tanaman menjadi keras. Lignin merupakan heteropolimer yang sebagian besar monomernya p-hidroksifenilpropana dan semua lignin

mengandung koniferil alkohol. Lignin tidak larut dalam air dan sebagian besar pelarut organik. Kematangan aromatik dari unit phenol membuat polimer tahan air atau bisa jadi penangkal air sedangkan struktur jaringan tiga dimensi memberikan kepadatan dan tahan optimal terhadap gaya tekan (wikipedia3, 2009).

Fungsi lignin adalah :

1. Mengikat serat secara bersama-sama dengan penahan air atau disebut pengikat tahan air yang memberikan kekuatan pada kayu, yang bisa dipandang sebagai pengikat.

2. Memberikan kekerasan struktural kepada serat-serat kayu yang terpisah yang sangat struktur dengan memerankan bersama-sama dengan hemiselulosa sebagai bahan matriks (isian) untuk mikrofibril selulosa.

Lignin dapat diisolasi dari kayu bebas ekstraktif sebagai sisa yang tidak larut setelah penghilangan polisakarida setelah hidrolisis. Lignin merupakan polimer dari unit-unit fenilpropana. Lignin dapat dibagi menjadi beberapa kelas menurut unsur-unsur strukturnya. jenis lignin antara lain (Sastrohamidjojo, 1995) :

1. Lignin Guaiasil yaitu lignin yang terdapat dalam hampir semua kayu lunak, sebagian besar merupakan produk polimerisasi dari koniferil alkohol.

2. Lignin Giaiasil-sirigil yaitu lignin yang terdapat pada kayu keras yang merupakan kopolimer dari koniferil dan sinapil alkohol.

Gambar 2.3 Struktur Lignin (Sixta, 2006)

Adapun faktor yang membuat selulosa disenangi untuk produksi pulp dan kertas adalah (Murugan, 1996) :

1. Jumlahnya berlimpah, dapat melengkapi, dan mudah dipanen dan dipindah-pindahkan dan akibatnya bahan ini murah harganya.

2. Zat ini umumnya berbentuk serat, dan kekuatan tariknya benar-benar tinggi. 3. Zat ini bisa menarik air, yang mempermudah persiapan mekanik dari serat-serat

atau ikatan-ikatan serat ketika campuaran serat tadi dikeringkan 4. Zat ini tidak dapat larut dalam air dan pelarut-pelarut organik

5. Tahan terhadap sejumlah bahan kimia yang menyebabkan dapat diisolasi dan dimurnikan dari kayu yang merupakan sumber utama selulosa.

2.3 Pembuatan Pulp

Pembuatan pulp terbagi atas beberapa proses (Viikari & Lantto, 2002) yaitu:

2.3.1 Proses Mekanik

Proses mekanik merupakan proses pembuatan pulp dengan menggunakan sistem mekanik tanpa penggunaan bahan kimia, namun hanya menggunakan air. Proses ini merupakan proses tradisional yang pertama kali digunakan dalam proses pembuatan pulp. Proses mekanik ini telah lama ditinggalkan karena menghasilkan

pulp yang kualitasnya tidak begitu baik. Proses mekanik ini terbagi atas beberapa

proses yaitu :

2.3.1.1 Pembuatan pulp kayu asah batu

Pada proses ini digunakan mesin grinda atau mesin pengasah yang dilengkapi dengan silikon karbida atau aluminium oksida dapat digunakan untuk menghaluskan kayu menjadi bagian yang yang kecil, yang disebut dengan gulungan kayu untuk membuat pulp. Jika kayu diberi uap untuk menghaluskan kayu maka hasilnya akan disebut sebagai pulp kayu uap. Kebanyakan alat penggiling modern lebih menggunakan kepingan daripada menggunakan batang kayu dan piringan logam. Terdapat beberapa variabel yang harus diperhatikan dalam pembuatan pulp kayu asah batu ini yaitu :

a. Jenis kayu b. Tipe asah batu c. Penggunan air

d. Desain permukaan batu e. Daya tekan permukaan batu

f. Temperatur permukaan mesin gerida

Serat yang utuh dan bahan kayu yang dirobek-robek dalam bentuk bagian serat yang kurang lebih rusak merupakan dampak dari penggunaan proses mekanik. Kerusakan serat secara fisik ini tidak dapat dihindari oleh karena itu kekuatan kertas yang dibuat akan rendah.

2.3.1.2 Pembuatan pulp kayu asah tekan

Pada proses ini digunakan mesin gerinda yang deberi tekanan dengan steam pada temperatur 105 - 125 C. Kayu dipanaskan untuk terlebih dahulu dilunakkan sebelum memasuki mesin gerinda. Pemisahan serat terjadi lebih baik dibandingkan proses kayu asah batu. Pada proses ini dihasilkan pulp dengan kekuatan tarik yang lebih besar dan tingkat kecerahan yang lebih tinggi. Disamping itu juga penggunaan energi nya lebih rendah.

2.3.1.3 Proses mekanik pembaharuan

Pada proses ini dilakukan pemasukan chip pada lempengan-lempengan logam pada teknanan atmosfir. Sejumlah uap diberikan untuk proses pelunakan chip sehingga proses pemisahan serat dapat berlangsung dengan baik tanpa memerlukan energi yang besar.

Variabel penting yang perlu diperhatikan (Viikari & Lantto, 2002) yaitu: a. Jenis kayu yang digunakan

b. Konsistensi pulp

c. Ketajaman dan desain lempengan d. Temperatur proses

e. Laju pengumpanan chip f. Laju putaran piringan

2.3.1.4 Thermomekanikal pulp

Proses ini hampir sama dengan proses mekanik pembaharuan diatas, namun pada proses ini terjadi dua tahap proses pembaharuan yaitu pada tahap pertama terjadi peningkatan temperatur dan tekanan untuk mempermudah perlepasan serat dan tahap kedua yaitu pembaharuan dalam temperatur ambient untuk persiapan serat dalam pembuatan kertas. Temperatur tertinggi dalam proses ini yaitu 110-130 C. Pada proses ini, penggunaan energi juga tidak terlalu besar, pemisahan serat terjadi pada tahap pertama, dan menghasilkan pulp dengan daya tarik yang cukup kuat.

Keuntungan yang diperoleh dari proses mekanik ini yaitu diperoleh pulp dengan

kerugiannya yaitu masih terdapatnya lignin dalam pulp sehingga kualitas akhir yang diperoleh tidak begitu baik.

Beberapa kelemahan proses mekanik (Viikari & Lantto, 2002) adalah: 1. Kekuatan kertas yang dihasilkan kurang

2. Pemakaian energi yang tinggi jika dibandingkan dengan proses kimia 3. Hanya bisa digunakan untuk kayu-kayu yang lunak.

2.3.2 Proses Semikimia

Proses semikimia ditandai dengan adanya penambahan senyawa kimia seperti natrium karbonat, natrium hidroksida, natrium sulfat dan senyawa kimia yang lain yang digunakan untuk memurnikan pulp hasil mekanik. Peralatan dan proses pembuatan pulp sama dengan proses pembuatan pulp secara mekanik. Yang temasuk dalam proses semikimia ini (Viikari & Lantto, 2002) yaitu:

2.3.2.1 NSSC ( Neutral Sulfite Semichemical)

Pada proses ini menggunakan cairan pemasak Na2CO3 dan Na2SO3, pH cairan

yaitu 7-10, waktu pemasakan 0,5-2 jam dan pada temperatur pemasakan 160-185 C. residu lignin yang dihasilkan juga sedikit yakni sekitar 15-20 % sehingga kertas yang dibuat dari pulp ini akan menjadi kaku. Pada proses ini juga dilakukan penambahan antraquinon untuk meningkatkan kualitas pulp yang dihasilkan

Penambahan bahan kimia dilakukan pada kondisi temperatur rendah, waktu yang singkat, dan pada pH yang rendah. Proses kimia pada proses ini digunakan dengan tujuan agar serat menjadi lebih halus, tetapi tidak mengurangi lignin seperti pada proses kimia secara keseluruhan.

2.3.2.2 CTMP (Chemi-Thermomechanical Pulp)

Pada proses ini, chip pertama sekali direaksikan dengan Na2S dan NaOH

pada suhu dan tekanan rendah. Penetrasi cairan kedalam chip yang terjadi di dalam bejana impregnasi sehingga chip dapat dengan mudah menyerap ciran pemasaknya.

Pulp yang dihasilkan dari proses ini mempunyai tingkat kecerahan yang lebih tinggi

2.3.3 Proses Kimia

Pulp kimia yang dihasilkan merupakan hasil pemasakan dari kepingan kayu

dengan bahan kimia di dalam digester, dimana dalam proses ini panas yang diberikan dan bahan kimia dapat mengurangi lignin, dan mengikat serat selulosa secara bersama-sama tanpa adanya pengurangan serat selulosa. Dalam proses kimia ini diperoleh yield 50 % dengan kadar lignin 3-5 % sehingga pulp yang dihasilkan mempunyai kekuatan tarik yang tinggi. Dalam proses ini juga terjadi proses

bleaching yaitu proses pemucatan warna pulp sehingga dihasilkan pulp dengan

tingkat kecerahan yang tinggi (Viikari & Lantto, 2002).

Proses kimia meliputi beberapa tahap (http://kertas grafis.com, 2005) yaitu: 1· Woodyard – Dimana sebuah lapangan luas umumnya terbuka tempat menerima

dan menyimpan kayu gelondongan yang selanjutnya proses pengkulitan, pemotongan Kecil-kecil dan penyaringan potongan kayu

2· Barker – Dalam proses penghilangan kulit kayu ini grlondongan kayu dimasukkan dalam "debarking drums", gelondongan silinder berputar mengakibatkan gelondongan kayu ikut berputar dan bergesekan satu dengan yang lain melucuti kulit kayunya.

3· Chipper – Mesin pemotong gelondongan kayu menjadi ukuran kecil yaitu kurang dari 2 cm dan setipis ½ cm .

4· Screen – Diperlukan filter penyaring untuk memisahkan potongan kayu yang lebih besar dari target ukuran diatas, dan menghilangkan debu mesin potong yang tidak perlu.

5· Digester – Prinsipnya seperti panci masak. Potongan kayu yang disebut chips dimasak dengan suhu dan tekanan yang tinggi dalam suatu larutan kimia penghancur. Larutan dan proses masak ini akan melembutkan dan akhirnya memisahkan serat kayu yang diinginkan dari "lignin" yaitu unsur kayu semacam lem yang menahan serat kayu bersatu.

6· Chemical Recovery and Regeneration – Proses sampingan kimia inorganik yang diolah ulang dari proses "memasak" sebelumnya, untuk memasak kembali. Bahan kimia buangan dari proses memasak sebelumnya masih dapat diproses ulang, tidak dibuang begitu saja.

7· Blow Tank – Disini serat kayu sudah terpisah satu sama lain, secara resmi mereka sudah disebut pulp atau bubur kertas.

8· Washing – "mesin cuci" ini akan membersihkan sisa-sisa larutan kimia dan ligin yang masih tertinggal, yang dikirim keproses nomor 6 yaitu chemical recovery process.. Harap diingat disini anda bukan bertujuan membuatnya menjadi putih bersih. Pada tahap ini bubur kertas secara alami berwarna coklat dan umunya digunakan untuk membuat kertas kantong dan corrugates box yang coklat.

9· Bleaching – proses pemutihan bubur kertas menggunakan kimia pemutih atau

bleach, yang tujuan utamanya khusus untuk membuat kertas cetak atau kertas

budaya. Jadi proses pemutihan sangat relatif tergantung pada jenis kertas yang akan dibuat.

Pulp kimia digunakan untuk bahan yang lebih kuat dengan menambahkan

bahan kimia sehingga menghasilkan produk yang memiliki karakter yang berbeda. Adapun jenis-jenis proses pembuatan pulp kimia yaitu :

2.3.3.1 Proses Kraft

Proses kraft merupakan bagian dari proses alkali. Sistem pemasakan alkali bertekanan pada suhu tinggi dapat dilakukan melakukan penambahan Natrium Hidroksida (NaOH) dan Natrium Sulfida yang dinamakan lindi putih, proses ini dilakukan sebagai bahan pemasak dan lindi bekas yang dihasilkan dipekatkan dengan cara diuapkan dan dibakar. Leburan yang terdiri atas Nartium Karbonat diubah kembali menjadi Natrium Hidroksida dengan Kalsium Hidroksida (Kostisisasi), karena Natrium Karbonat digunakan untuk imbuhan maka proses pemasakan disebut sebagai proses soda.

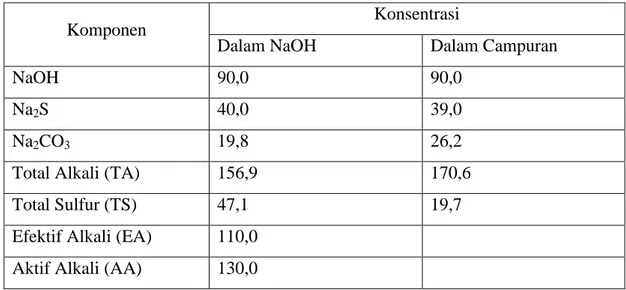

Tabel 2.1 Komposisi Lindi putih

Komponen Konsentrasi

Dalam NaOH Dalam Campuran

NaOH 90,0 90,0

Na2S 40,0 39,0

Na2CO3 19,8 26,2

Total Alkali (TA) 156,9 170,6

Total Sulfur (TS) 47,1 19,7

Efektif Alkali (EA) 110,0 Aktif Alkali (AA) 130,0

Dalam kimia pembuatan pulp modern NaOH yang sering digunakan adalah 16-20% dari bahan baku. Proses kraft telah hampir menggantikan secara lengkap proses soda yang tua karena keunggulan selektifitas delignifikasi yang menghasilkan juga kualitas pulp yang lebih tinggi.

Beberapa keunggulan dalam proses kraft : 1. Pemilihan bahan kimia yang lebih sederhana 2. Bahan kimia yang ekonomis

3. Sifat pulp yang lebih baik

4. Penggunaan bahan pengelantang yang lebih efektif

5. Pengelantangan yang menghasilkan derajat putih yang tinggi 6. Delignifikasi yang tinggi

Proses kraft masih memiliki kelemahan antara lain : 1. Bau gas yang tidak enak

2. Kebutuhan bahan pengelantang yang tinggi (wikipedia4, 2009)

2.3.3.2 Proses Sulfit

Pembuatan pulp proses sulfit yang pertama dilakukan dengan menambahkan cairan kalsium hidrogen sulfit dan belerang dioksida dalam sistem bertekanan. Pada dasarnya pembuatan pulp dengan proses sulfit dilakukan dengan modifikasi pembaruan dan perbaikan teknik yang telah dilakukan. Proses sulfit dibuat untuk

menghasilkan pulp dengan selulosa yang murni. Proses ini menggunakan garam dan cairan asam. Garam yang digunakan misalnya adalah sulfat (SO32-) atau bisulfit

(HSO32-). Pulp sulfit digunakan untuk membuat kertas, tisu, dan juga menambahkan

kekuatan pada kertas koran. Cairan pemasak yang digunakan adalah asam sulfit yang dibuat dengan membakar sulfur menghasilkan sulfur dioksida, sulfur ini dapat menyerap air menghasilkan asam sulfit. Cairan pemasak disiapkan dengan menambahkan ion hidroksida atau karbonat.

Nilai pH pulp sulfit berkisar antara 1,5-5 dimana nilainya bergantung kepada penambahan sulfit atau bisulfit. Cairan pemasak yang dikeluarkan disebut sebagai cairan coklat atau cairan merah (bandingkan dengan cairan hitam pada proses kraft). Pembersihan pulp dilakukan dengan aliran bolak balik untuk menghilangkan cairan coklat yang dihasilkan dari pulp dan menghilangkan lignin dan hemiselulosa. Ekstrak cairan coklat dikonsentrasikan dalam wadah evaporator efek ganda.

Beberapa keuntungan proses sulfit adalah :

1. Yield yang dihasilkan lebih besar daripada proses kraft 2. Pulpnya dapat menghasilkan turunan selulosa

3. Lebih mudah dioperasikan 4. Lebih mudah untuk diputihkan

Pulp sulfit biasanya sedikit lebih rusak jika dibandingkan dengan pulp hasil kraft,

sehingga produknya sedikit yang digunakan (wikipedia4, 2009)

2.4 Proses Bleaching

Bleaching merupakan suatu proses yang bertujuan untuk menghilangkan zat

warna pada pulp yang berasal dari residu lignin dan bahan pengotor yang menimbulkan warna. Parameter kualitas bleaching itu sendiri di namakan dengan pengukuran tingkat kecerahan (Brightness). Proses ini sudah mempunyai standarisari ISO Brighness yang mempunyai skala absolut. Untuk tingkat kecerahan rendah 0 % dan tingkat kecerahan tinggi 100%. Sedangkan tingkat kecerahan pulp itu sendiri berada pada batasan 20% ISO dan 95% ISO (Sixta, 2006).

Proses bleaching terbagi atas dua bagian yaitu bleaching kimia yang menggunakan bahan kimia pemutih dan bleaching biologik yang menggunakan

dalam pulp kimia setara dengan reaksi oksidasi. Sebagai contoh molekul klorin dioksida menerima lima elektron dan membentuk satu ion klorida. Berat ekuivalen sesuai dengan berat sebuah oksida yang ditanser oleh satu mol elektron selama oksidasi bleaching (Sixta, 2006).

Proses bleaching kimia biasanya menggunakan klorin, klorin dioksida, hypoklorit, hidrogen peroksida dan asam paracetik. Penggunaan bahan kimia ini biasanya menghasilkan pulp dengan tingkat kecerahan > 88 % ISO Brightness. Namun kerugiannya yaitu bahwa bahan kimia ini tidak dapat didegradasi oleh mikroogrganisme sehingga dapat mencemari lingkungan dan berbahaya bagi kehidupan makhluk hidup. Namun terdapat bahan kimia seperti oksigen dan ozon yang dapat digunakan dalam proses bleaching. Pengguaan bahan kimia ini menghasilkan pulp dengan tingkat kecerahan yang tidak kalah dari pemakaian senyawa klorin. Namun diperlukan biaya yang cukup mahal dalam penyediaannya (Sixta, 2006).

Pada proses bleaching biologik ini, menggunakan mikroorganisme seperti bakteri pendegradasi lignin seperti Cytopaga sp., Trichoderma sp., Trametes sp.,

Phanerochaeta sp. dan menggunakan jamur pelapuk putih seperti Phellinus nigrolimitatu, C. subvermispora CZ-3, Dichomitus squalens, P. chrysosporium ME446, Myceliophthorat Thermophilia Laccase, dan masih banyak lagi (Viikari &

Lantto, 2002). Penggunaan mikoorganisme ini cenderung aman bagi lingkungan dan tidak memerlukan biaya yang terlalu mahal (Viikari & Lantto, 2002).

2. 5 Analisis Kualitas Pulp

Ada beberapa Analisis yang dilakukan untuk melihat kualitas pulp, antara lain:

2.5.1 Bilangan Kappa

Bilangan Kappa adalah jumlah mililiter kalium permanganat 0,1 N yang terpakai oleh 1 gr pulp kering oven sesuai dengan kondisi standar. Hasil yang diperoleh dikoreksi terhadap 50% pemakaian permanganat (SNI 0494,2008).

2.5.2 ISO Brightness

Brightness adalah parameter yang paling penting dalam proses bleaching

pada pulp, sehingga sangat penting untuk mengembangkannya karena dapat meningkatkan nilai Brightness pulp dalam proses bleaching. Proses bleaching ada setelah proses pemasakan dan delignifikasi dengan Oksigen.

Tingkat Brightness pulp berbeda-beda, tergantung pada metode yang dipakai. Tingkat kecerahan berdasarkan standart ISO adalah sekitar 90 %. Tingkat Brightness

pulp akan meningkat jika Choromophoros pada pulp dapat dihilangkan (Pulp Making Section, 2006).

2.5.3 Viskositas

Viskositas diperlukan untuk mengukur kekuatan pulp hasil produksi. Viskositas diukur dengan melarutkan pulp dalam larutan CED. Jika lajunya kecil maka viskositasnya akan semakin besar. Kekuatan pulp juga diukur berdasarkan sifat fisik. Walaupun viskositas berhubungan dengan kelarutan pulp, pulp biasanya memiliki nilai viskositas tertentu (Pulp Making Section, 2006).

2.5.4 Panjang serat

Panjang serat diukur dengan perhitungan mikroskopik jumlah serat yang tampak atau dengan klasifikasi penyaringan dari sampel ke fraksi panjang yang berbeda. Dalam metode fraksinasi ini, hal-hal yang perlu diketahui yaitu mengetahui berat serat yang akan digunakan diatas pola jaring-jaring, kemudian semua serat dihitung dan panjang rata-rata serat dihitung secara matematis (Smook, 1989).

2.5.5 Daya tarik pulp

Daya tarik pulp dihitung dengan mengukur gaya yang diperlukan untuk memotong kertas ketika dua bidang potongan dan tingkat beban telah ditetapkan atau dilakukan dengan memplotkan tekanan dan perhitungan daya regang energi absorpsi (Smook, 1989).

2.6 Enzim Lakase

Lakase atau fenol oksidase adalah senyawaan tembaga yang mengandung

enzim oksidase yang ditemukan dalam berbagai tanaman, jamur dan mikroorganisme. Senyawaan tembaga ini dikelilingi oleh beberapa ikatan yakni tipe 1, tipe 2 dan tipe 3. penyatuan tipe 2 dan 3 ini rangkaian inti 3 ( Trinuclear Cluster ). (wikipedia2, 2009)

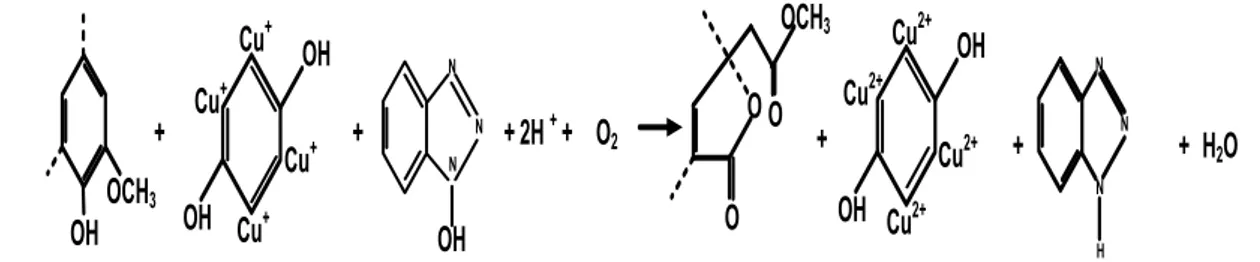

Gambar 2.4 Enzim Lakase (wikipedia2, 2009)

Enzim lakase diperoleh dari jamur Trametes versicolor yang dipeoleh dalam bentuk bubuk tepung. Suhu optimal enzim lakase reaksi enzimatis yaitu 65°C, pH 4, jumlah enzim lakase yang ditambahkan yaitu 15% dari berat pulp kering dan jumlah HBT yang digunakan yaitu 1% dari berat pulp kering.

Reaksi pada bleaching dengan lakase adalah sebagai berikut (Viikari & Lantto, 2002) : + + +2H ++ O2 OH OHOCH3 N + N N OH OH Cu+ Cu+ Cu+ Cu+ + + + H2O O O O OCH3 OH OH Cu2+ Cu2+ Cu2+ Cu2+ N H + N N

Disamping itu enzim ini juga berguna dalam biosintesis lignin, produksi pigmen.. Enzim lakase ini biasanya digunakan dengan menambahkan mediator untuk meningkatkan kereaktifannya. Mediator yang digunakan adalah

N-hydroxyacetanilide (NHA), N-hidroxybenzotriazole (HBT), Violuric Acid (VA)

2.7 Sifat-sifat Bahan Baku

2.7.1 Kayu Akasia (acacia mangium)

Tabel 2.2 Komponen penyusun akasia

Komponen Penyusun Kandungan (% berat kayu kering)

Zat Ekstraktif 1,8 Lignin 20,8 Selulosa 42,9 Glucomannan 2,6 Glucuronoxylan 28,8 Polisakarida lain 3,1 Sumber : Sixta, 2006 2.7.2 Natium Hidroksida

Adapun beberapa sifat dari Natrium Hidroksida (Perry & Green, 1999) yaitu :

Berat Molekul : 40 gr/mol

Densitas : 1040 kg/m3

Titik lebur : 318,4 C

Titik Didih : 1390 C

Kelarutan dalam air : 111 g/100 ml (20 C) Berupa Kristal putih

2.7.3 Natrium Sulfida

Adapun beberapa sifat dari Natrium Sulfida (Perry & Green, 1999) yaitu :

Berat Molekul : 78,04 gr/mol

Warna : Pink

Spesifik Grafity : 1,856

Kelarutan dalam air : - Air dingin (10 C) : 15,4 - Air panas (90 C) : 57,3 Padatan kuning merah

2.7.4 Natrium karbonat

Adapun beberapa sifat dari Natrium karbonat (Perry & Green, 1999) yaitu : Berat Molekul : 105,99 gr/mol

Spesifik Grafity : 2,533

Titik lebur : 851 C

Kelarutan dalam air : - Air dingin (0 C) : 7,1 - Air panas (104 C) : 48,5 Berupa serbuk putih

Bermanfaat dalam mengendalikan pH

2.7. 5 Kalsium oksida

Adapun beberapa sifat dari Kalsium oksida (Perry & Green, 1999) yaitu :

Berat Molekul : 56,08 gr/mol

Spesifik Grafity : 3,32

Densitas : 3313 kg/m3

Titik didih : 2850 C

Titik leleh : 2570 C

2.7.6 Klorin Dioksida (ClO2)

Adapun beberapa sifat dari Klorin Dioksida (Perry & Green, 1999) yaitu :

Berat Molekul : 67,5 gr/mol

Titik lebur : - 59,5 C

Titik Didih : 9,9 C

Larut dalam air dingin tetapi terurai pada air panas Merupakan bahan pemutih

2.7.7 Air (H2O)

Adapun beberapa sifat dari air (Kirk & Othmer, 1968) yaitu :

Berat molekul : 18,015 gr/mol

Titik didih : 100 C

Densitas (25 C) : 0,998 gr/ml Viskositas (pada kondisi standar, 1 atm) : 8,949 mP

Tekanan uap (20 C) : 0,0212 atm

Panas pembentukan : 6,013 kJ/mol

Panas spesifik (pada kondisi standar) : 4,180 J/kg K

Panas penguapan : 22,6.105 J/mol

Kapasitas panas : 4,22 kJ/kg K

Tidak berbau, berasa dan berwarna

2.8 Deskripsi Proses

Setelah meninjau dari beberapa proses pembuatan pulp dan bleaching diatas maka pada pra Rancangan Pabrik Pembuatan Pulp ini digunakan proses kraft dalam perbuatan pulp ini karena proses ini memiliki Beberapa keunggulan yakni (wikipedia6, 2009) :

1. Pemilihan bahan kimia yang lebih sederhana 2. Bahan kimia yang ekonomis

3. Sifat pulp yang lebih baik

4. Penggunaan bahan pengelantang yang lebih efektif

5. Pengelantangan yang menghasilkan derajat putih yang tinggi 6. Delignifikasi yang tinggi

Sedangkan untuk proses bleachingnya menggunakan mikroorganisme yang bertujuan untuk menggurangi penggunaan bahan kimia pemutih yang berbahaya bagi lingkungan. Mikroorganisme yang digunakan yaitu Myceliophthorat Thermophilia

Laccase karena dapat menghasilkan pulp dengan tingkat kecerahan 88 % ISO dan

viskositas 18,3 mPa.s (Viikari & Lantto, 2002).

Proses kraft merupakan bagian dari proses alkali. Sistem pemasakan alkali bertekanan pada suhu tinggi dapat dilakukan melakukan penambahan Natrium Hidroksida (NaOH) dan Natrium Sulfida yang dinamakan lindi putih, proses ini dilakukan sebagai bahan pemasak dan lindi bekas yang dihasilkan dipekatkan dengan cara diuapkan dan dibakar. Leburan yang terdiri atas Nartium Karbonat diubah kembali menjadi Natrium Hidroksida dengan Kalsium Hidroksida (Kostisisasi),

2.8.1 Persiapan Bahan Baku

Kayu dipotong menjadi potongan kecil di dalam disk chipper (DC-101) sehingga terbentuk chip. Chip ini dimasukkan di dalam sebuah Digester (R-101) dengan menggunakan belt conveyor (C-101).

2.8.2 Proses Pemasakan

Pada tahap ini dilakukan pemasakan chip dengan menggunakan cairan pemasak. Impregnasi terjadi diawali dengan keluarnya udara dari rongga udara dan digantikan oleh liquor yang masuk ke dalam chip. Impregnasi terjadi dalam waktu yang lama dan pada temperatur yang rendah. Level chip dan level liquor dikontrol melalui sistem Suvervisory Control.

Penggunaan bahan kimia pemasak menghasilkan delignifikasi yang sangat selektif sehingga yield yang dihasilkan jauh lebih tingggi, pulp yang dihasilkanpun menjadi lebih seragam dan memiliki sifat kekuatan pulp yang tinggi. Pada bagian atas Digester terdapat sebuah separator. Di dalam separator terdapat sebuah screw yang berfungsi untuk memisahkan chip dengan liquor.

Lindi putih dan steam ditambahkan dari atas Digester menuju ke top

separator, fungsi steam adalah untuk memanaskan chip sehingga diperoleh temperatur pemasakan yang diinginkan. Jika steam tidak dapat menjaga tekanan yang diperlukan oleh Digester, udara bertekanan akan ditambahkan pada control tekanan. Gas yang masuk akan dikeluarkan secara bertahap melalui degassing. Penyaringan pulp adalah bagian terpenting dalam industri pulp. Kenyataannya pada bagian screening ketika pulp keluar dapat meningkatkan kualitas pulp, peningkatan kualitas ini menjadi dasar pentingnya screening.

Proses pemasakan dikuti dengan proses pencucian yang terjadi di Diffuser

Washer (V-201), artinya pulp dipisahkan dari bahan kimia pemasak yang bersifat

inorganik. Filtrat hasil penyaringan atau lindi hitam yang lemah dipekatkan setelah tahapan pencucian yaitu dengan memberikan dilution pada digester secara berlawanan arah yang berfungsi sebagai pencuci. Tahapan pencucian berhubungan dengan pertukaran, artinya cairan pencuci ditempatkan pada pulp kemudian dipindahkan dengan menggunakan cairan pencuci. Kelebihan cairan pencuci untuk

proses pertukaran lebih encer jika dibandingkan dengan pulp. Kelebihan air ini disebut faktor Dilution.

Ekstrak cairan pemasak yang disebut sebagai Lindi hitam ditambahkan dengan filtrat dari hasil pencuci, filtrat ini terdiri dari bahan kimia anorganik dan kimia organik yang terlarut, campuran liquor (cairan) ini akan mengalir ke

evaporator (FE-505). Dalam proses evaporasi dan dikonsentrasikan kemudian

dikirim ke boiler untuk digunakan sebagai bahan dasar pembakaran dalam menghasilkan steam.

2.8.3 Tahap Penyaringan dan Pencucian Pulp

Setelah chip dimasak dalam digester, maka terbentuklah keluaran berupa pulp yang masih kotor (Brown Stock). Untuk memperoleh kualitas pulp yang lebih baik, maka dilakukan proses pencucian sebelum masuk ke tahap bleaching. Pada tahap pencucian ini terjadi di Diffuser Washer (V-201). Alat ini merupakan tempat pencucian pulp setelah melalui digester. Merupakan bejana bertekanan dengan

screen bagian dalam yang bergerak naik turun dengan menggunakan sistem hidrolik. Screen bergerak ke bawah dimana filtrat masuk ke dalam screen yang sebelumnya

terjadi pencucian dengan prinsip konsistensi pulp masuk dan keluar tetap.

2.8.4 Proses Bleaching

Terjadi melalui tiga tahap (Bajpai, 2006) yaitu : 1. Tahap Penambahan Lakase

2. Tahan Ep ( Ekstraksi awal)

3. Tahap D1 (Penambahan Klorin dioksida awal)

Setelah mengalami proses pencucian maka selanjutnya pulp mengalami proses bleaching. Dalam hal ini bleaching tidak hanya menggunakan klorin dioksida tetapi juga menggunakan bantuan enzim yang berguna untuk mengurangi pemakaian bahan kimia berbahaya. Tahap awal yaitu tahap penambahan lakase. Dalam hal ini jumlah lakase yang ditambahakan yakni 15% dari jumlah pulp, dengan penambahan HBT 1%, pH 4, temperature 40 , konsistensi 15 % dan waktu tinggal 3 jam.

dan waktu tinggal 2 jam. Kemudian pulp yang telah mengalami proses ekstraksi tersebut memasuki tahap penambahan klorin dioksida (D1). Pada tahap ini pH pulp

tersebut 3,5, temperatur 55 C, konsistensi 10 % dan waktu tinggal 3 jam. Kemudian

pulp dipompakan ke dalam tangki penyimpanan Storage Tank.

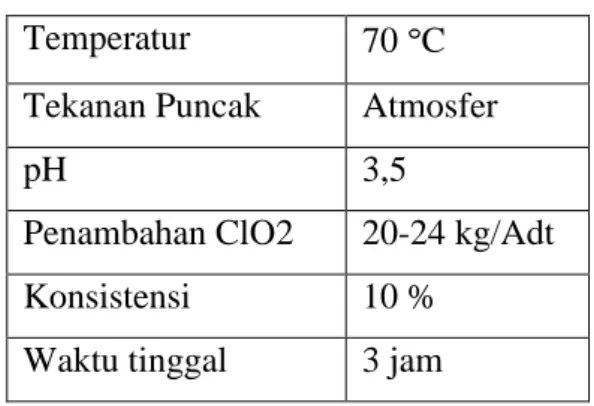

Tabel 2.3 Kondisi Operasi normal D1

Temperatur 70 C Tekanan Puncak Atmosfer

pH 3,5

Penambahan ClO2 20-24 kg/Adt Konsistensi 10 %

Waktu tinggal 3 jam Sumber : Bajpai, 2006

2.8.5 Proses Recovery

Proses recovery ini dilakukan untuk memulihkan kondisi sisa bahan kimia pemasak dengan melakukan pengolahan kembali di unit recovery sehingga terbentuk bahan kimia pemasak yang kemudian dapat digunakan dalam proses pemasakan di

digester. Hal ini dilakukan untuk meminimalisasi biaya produksi, meminimalisasi

penggunaan bahan kimia dan mengurangi pembuangan limbah bahan kimia yang berbahaya bagi lingkungan. Adapun tahapan dalam proses recovery ini (Biermann, 1996) yaitu :

1. Evaporasi Lindi Hitam

Hal ini dilakukan dengan evaporasi lindi hitam lemah yang berasal dari Diffuser

washer dan Digester yang mengandung padatan dan air. Hal ini bertujuan untuk

mengkonsentrasikan padatan yang terdapat dalam lindi hitam yang kemudian digunakan untuk menghasilkan panas dari pembakaran cairan yang telah dikonsentrasikan tadi, tetapi ketika lindi hitam telah mencapai komposis padatan yang cukup tinggi, viskositasnya juga meningkat. Pembakaran lindi hitam tersebut mengakibatkan temperatur pada bagian bawah evaporator (FE-505) menjadi lebih tinggi yang kemudian meningkatkan laju pengurangan peleburan dan mengurangi pengurangan sulfur. Lindi hitam yang akan dibakar mempunyai kandungan padatan

sebesar 65-73%. Sebagaimana cairan encer, titik didih dari lindi hitam meningkat dengan peningkatan komposisi padatan. Titik didih meningkat pada 3 C pada 33% padatan, 8 C pada 50% padatan, 13 C pada 67% padatan, 17 C pada 75% padatan dan 21 C pada 80% padatan. Pada proses ini digunakan evaporator pipa panjang yang bekerja pada tekanan 50 Psig dan suhu 150 C.

2. Pembakaran Lindi hitam

Proses ini terjadi dalam Furnace ( B-501). Tujuan dari proses ini yaitu untuk memulihkan kodisi bahan kimia anorganik seperti Na2CO3 dan Na2S, membakar

bahan kimia organik dan memulihkan panas pembakaran dalam bentuk steam.

Furnace membakar lindi hitam yang telah dikonsentrasikan dengan

menyemprotkannya ke dalam furnace disepanjang bagian yang terbuka. Air diuapkan dan material organik dibakar. Terdapatkan 3 zona, bagian paling atas adalah zona oksidasi, bagian tengah merupakan zona pengeringan dan bagian bawah merupakan zona reduksi dimana komponen sulfur dikonversi menjadi Na2S. NaOH

sisa dan garam natrium dari asam organik dikonversi menjadi Na2CO3. Pada zona

paling bawah terdapat sedikit oksigen sehingga reaksi reduksi dapat berlangsung. Reaksi yang terjadi di bagian ini yaitu:

Organik C + CO + H2

2C + O2 H2O

Na2SO4 + 4C Na2S + 4 CO

C + H2O CO + H2

Pada bagian tengah terjadi reaksi: Organik C + CO + H2

2NaOH + CO2 Na2CO3 + H2O

Pada zona atas terjadi reaksi : CO + ½ O2 CO2

H2 + ½ O2 H2O

Na2S + 2O2 Na2SO4

H2S + 1½O SO2 + H2O

pipa yang telah diisi dengan air pada berbagai area. Pada bagian dinding Furnace ini terdapat unit economizer sebagai tempat keluarnya gas keluaran.

Pada Furnace ini juga terdapat proses penghasil energi listrik dari steam dan penggunaan panas buangan dalam proses kimia.

3. Pembentukan soda ( Recausticing )

Recausticizing ini merupakan suatu proses untuk mendapatkan kembali cairan

pemasak dalam proses kraft yaitu NaOH dan Na2S yang diperoleh dari bahan

inorganik yang terbentuk di furnace. Bahan kimia anorganik yang dipulihkan dari

furnace dalam bentuk Na2CO3 dan Na2S yang terlarut dalam air membentuk lindi

hijau. Kemudian direaksikan dengan Ca(OH)2 untuk memulihkan NaOH. Reaksi

dalam proses ini yaitu : CaO + H2O Ca(OH)2

Ca(OH)2 + Na2CO3 2NaOH + CaCO3

Kemudian hasil reaksi tersebut memasuki white liquor clarifier (CL-502) untuk membuang CaCO3 dari lindi putih yang telah terbentuk. Kemudian lindi putih yang

telah terbentuk itu dimasukkan kembali ke digester untuk digunakan kembali sebagai cairan pemasak.

1 LI TC PI LI TC PI LI TC PI FC TT-101 R-101 FC J-101 TT-103 LI TT-102 LI TT-104 TT-105 C-102 C-103 58 Steam Steam FC FC LI TC PI LI TC PI Air Pendingin FC LI FC J-201 C101 V-201 V-202 M-301 FC FC R-301 15 FC J-302 LI M-302 W-301 FC FC R-302 FC J-303 W-302 LI TC PI FC 31 FC FC TT-108 C-403 B-401 C-402 RD-401 C-401 CP-401 W-303 R-303 FC 2 25 Kondensat 52 33

Air Pendingin Bekas 40 39 Air Proses 3 6 9 Limbah Cair 48 22 Log Log Log DC-101 TT-302 LI TT-501 TT-303 11 10 LI M-303 FC 24 LI M-501 FC 7 38 FC FE-505 FC J-501 43 44 FC J-502 46 45 FC J-503 FC J-504

FE-504 FE-503 FE-502

FE-501 23 TC FC TC FC TC FC TC TC FC TC TC 49 B-501 FC J-505 LI TC PI FC J-506 32 FC FC J-507 CL-502 R-501 CL-501 C-501 59 C-302 C-502 Saturated 180°C, 1020 kPa Superheated 180°C. 101,325 kPa 4 5 8 12 13 14 16 17 19 18 20 21 27 26 28 29 34 36 37 41 47 50 51 53 55 56 58 57 54 60 TT-301 C-301 FC 35 TC 42 30 FC J-301 K KEETTEERRAANNGGAANNGGAAMMBBAARR 1 1..UUnniittPPeemmaassaakkaann a a.. GG--110011 GGuuddaannggppeennaammppuunnggaanncchhiipp b b.. CC--110011 BBeellttCCoonnvveeyyoorr c c.. DDCC--110011 DDiisskkCChhiippppeerr d d.. PP--110011 PPoommppaakkee DDiiggeesstteerr e e.. RR--110011 DDiiggeesstteerr f f.. TTKK--110011 TTaannggkkiilliinnddiippuuttiihh 2 2..UUnniittPPeennccuucciiaann a a.. PP--220011 PPoommppaakkee bblloowwttaannkk b b.. VV--220011 DDiiffffuusseerrWWaasshheerr 3 3..UUnniittBBlleeaacchhiinngg a a.. MM--330011 MMiixxeerr--11 b b.. MM--330022 MMiixxeerr--22 c c.. MM--330033 MMiixxeerr--33 d d.. PP--330011 PPoommppaakkee MMiixxeerr--11 e e.. PP--330022 PPoommppaakkeeRReeaakkttoorr llaakkaassee f f.. PP--330033 PPoommppaakkee WWaasshhvvaaccuuuummffiilltteerr--11 g g.. PP--330044 PPoommppaakkee MMiixxeerr--22 h h.. PP--330055 PPoommppaakkeeRReeaakkttoorraallkkaallii i i.. PP--330066 PPoommppaakkee WWaasshhvvaaccuuuummFFiilltteerr--22 j j.. PP--330077 PPoommppaakkee MMiixxeerr--33 k k.. PP--330088 PPoommppaakkeeRReeaakkttoorrCCllOO22 l l.. PP--330099 PPoommppaakkee WWaasshhvvaaccuuuummffiilltteerr--33 m m.. PP--331100 PPoommppaakkee CCoommppaaccttpprreessss n n.. RR--330011 RReeaakkttoorr llaakkaassee o o.. RR--330022 RReeaakkttoorraallkkaallii p p.. RR--330033 RReeaakkttoorrCCllOO22 q q.. TTKK--110022 TTaannggkkiillaakkaassee r r.. TTKK--110033 TTaannggkkiiNNaaOOHH s s.. TTKK--110044 TTaannggkkiiHHBBTT t t.. TTKK--110055 TTaannggkkiiCCllOO22 u u.. VV--330011 BBlloowwttaannkk v v.. WW--330011 WWaasshhvvaaccuuuummffiilltteerr--11 w w.. WW--330022 WWaasshhvvaaccuuuummffiilltteerr--22 x x.. WW--330033 WWaasshhvvaaccuuuummffiitteerr--33 4 4..UUnniittPPeennggeerriinnggaann a a.. BB--440011 BBlloowwbbooxx b b.. CC--440011 BBeellttccoonnvveeyyoorrII c c.. CC--440022 BBeellttccoonnvveeyyoorrIIII d d.. CC--440033 BBeellttccoonnvveeyyoorrIIIIII e e.. CCPP--440011 CCoommppaaccttpprreessss f f.. TTTT--110088 GGuuddaannggppeennyyiimmppaannaannppuullpp g g.. TTDD--440011 TTuunnnneellddrryyeerr 5 5..UUnniittRReeccoovveerryy a a.. CCLL--550011 GGrreeeennlliiqquuoorrccllaarriiffiieerr b b.. CCLL--550022 WWhhiitteelliiqquuoorrccllaarriiffiieerr c c.. EE--550011 EEvvaappoorraattoorrttaahhaappII d d.. EE--550022 EEvvaappoorraattoorrttaahhaappIIII e e.. EE--550033 EEvvaappoorraattoorrttaahhaappIIIIII f f.. EE--550044 EEvvaappoorraattoorrttaahhaappIIVV g g.. EE--550055 EEvvaappoorraattoorrttaahhaappVV h h.. BB--550011 FFuurrnnaaccee i i.. MM--550011 MMiixxeerrIIVV j j.. JJ--550011 PPoommppaakkeeeevvaappoorraattoorrttaahhaappIIVV k k.. JJ--550022 PPoommppaakkeeeevvaappoorraattoorrttaahhaappIIIIII l l.. JJ--550033 PPoommppaakkeeeevveeppoorraattoorrttaahhaappIIII m m..JJ--550044 PPoommppaakkeeeevvaappoorraattoorrttaahhaappII n n.. JJ--550055 PPoommppaakkeeffuurrnnaaccee o o.. JJ--550066 PPoommppaakkeerreeccaauussttiicciizzeerr p p.. JJ--550077 PPoommppaakkeeddiiggeesstteerr q q.. CC--550011 SSccrreewwccoonnvveeyyoorr C C--550022 BBeellttCCoonnvveeyyoorr r r.. TTTT--550011 TTaannggkkiiCCaaOO

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN DIAGRAM ALIR PROSES PRODUKSI PEMBUATAN PULP

DARI KAYU AKASIA PRA-RANCANGAN PABRIK PEMBUATAN PULP DARI KAYU AKASIA DENGAN PROSES KRAFT DAN

BLEACHING MENGGUNAKAN ENZIM LAKASE KAPASITAS PRODUKSI 50.000 TON/TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan

Digambar 1. 2. Diperiksa / Disetujui Marune Renta N . P. NIM: 050405005

Nama : Dr. Ir. Taslim, MSi NIP : 19650115 199003 1 002 Nama : Ir. Renita Manurung, MT NIP : 19681214 199702 2 002 Komponen BM 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 Selulosa 15700 5888.75 6705.08 6638.036638.03 6638.036638.03 132.766505.27 6505.276505.27 130.116375.16 6375.16 6375.16 127.56247.7 6247.7 6247.76247.66 67.05 67.05 67.05 67.05 67.05 67.05 67.05 Lignin 97001582.5056 745.65 16.14 722.68 14.45 708.22 708.22 47.35 0.95 46.4 46.4 46.4 46.4 Lignin asam 10621.5 738.19 738.19 738.19 738.19 790.66 790.66 7.46 7.46 7.46 7.46 7.46 7.46 7.46 Ekstraktif 85 136.95 20.33 20.12 20.12 20.12 20.12 0.4 19.72 19.72 19.72 0.63 19.33 19.33 19.33 0.3918.94 18.94 18.94 18.94 0.2 0.2 0.2 0.2 0.2 0.2 0.2 H2O 18 2073.91 118480.4120691.45 329697.5 66567.1266567.1231698.6 98265.7498265.74267141.05 299763.6665643.1 197.765840.85 65874.38 183439.93 191924.5857389.7277.68 57467.4 57467.4 161826.37 214227.085066.76008.591311.4762.4548.96548.96383821.8383821.867456.9 316364.967456.9 24890867456.93 18145167456.9113994.167456.9 46537.18 3233.26 NaOH 40 8548.58 419.622432.4 219.47 219.47144.97 144.97 139.02 86.23 43.65 43.65 419.6 22852 22852 22852 22852 22852 22852 14370.1 14370.06 8548.6 Na2S 78 5161.41 1138.924022.48 1138.925161.41 5161.41 5161.41 5161.41 5161.41 5161.416889.24 6889.2 5161.4 Na2CO3 106 2419.41 2157.96261.45 2157.962419.41 2419.41 2419.41 2419.41 2419.41 2419.41 24367.23 24367.2 5325.1 5325.1 2419.41 NaCl 56.5 108.96 108.96 62.28 62.28 634.81 634.81

Asam muconic ester 420 715.38 715.38 ClO 2 67.5 143.72 HClO 52.5 33.53 HClO 3 84.5 35.98 Lakase 70000 1120.4 1120.361120.36 1087.26 HBT 135.12 73.96 73.96 73.96 38.46 Na 2SO 4 142 660.1 660.1 CO 2 44 20720.5 K 2S 110 1955.75 1955.8 Uap air 18 21818.7 CaO 56 10073.41 CaCO 3 100 17978.8 17978.8 ∑ 9682.105616129.4118480.4 13187926716.3329697.5 73963.4673963.4631698.61120.473.96 106856.4106856.4267141.05 301038.6972958.8219.47197.773375.97 73375.97 183439.93192323.764492.4377.68139.0264656.3143.7269.5164730.6 161826.37 215177.23113806008.597624.4762.4 68626861.96387613414329.467456.9 346872.467456.9279415.567456.93211958.667456.9144501.667456.977044.7 34507.13 42539.21014024367.23233.2610073.4137673.9 14370.06 23303.95161.48548.62419.41 P (atm) 1 1 1 10 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1.41 1.41 1.9 1.9 2.51 2.51 6.14 6.14 6.14 70 1 1 1 1 1 1 1 1 1 1 T (°C) 30 30 28 165 165 28 170 108 28 30 30 85 65 28 39 39 30 28 39 75 28 42 42 28 30 42 30 70 70 28 47 47 47 47 110 110 30 170 168 170 170 173 173 175 175 177 177 180 180 1000 1000 150 150 28 30 155 155 155 30 30 30