Puslitbang tekMIRA Jl. Jend. Sudirman No. 623 Bandung 40211 Telp : 022-6030483 Fax : 022-6003373 E-mail : Info@tekmira.esdm.go.id

Laporan Akhir 2013

Kelompok Pelaksana Litbang Teknologi Pengolahan dan Pemanfaatan Batubara

PENGEMBANGAN KARBON AKTIF

DARI BATUBARA PERINGKAT RENDAH

Oleh : Ika Monika

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA 2013

i KATA PENGANTAR

Kegiatan penelitian pembuatan karbon aktif dari batubara telah mencapai tahap terealisasinya pilot plant karbon aktif, dengan tersedianya dua unit rotary kiln untuk proses karbonisasi dan aktivasi. Penguasaan teknologi melalui pilot plant yang beroperasi secara kontinyu di Palimanan, diharapkan menjadi sarana penelitian dalam skala percobaan kapasitas 1 ton/hari, dan menjadi percontohan aplikasi pembuatan karbon aktif yang berbasis batubara. Harapan ke depan, melalui pilot plant karbon aktif diperoleh mitra kerja untuk pengembangan ke skala komersil. Bandung, Desember 2013

Kepala Puslitbang Teknologi Mineral dan Batubara

Dra. Retno Damayanti, Dipl.E.S.T NIP. 19621022 198703 2 002

ii SARI

Pengembangan Karbon Aktif Dari Batubara Peringkat Rendah adalah kegiatan operasional pilot plant karbon aktif di Palimanan. Kegiatan tersebut terdiri atas empat komponen utama yaitu instalasi peralatan dan pengujian kinerja peralatan secara kontinyu, uji coba pembuatan karbon aktif, serta sosialisasi dan studi kelayakan rancang bangun pabrik karbon aktif berbasis batubara. Instalasi proses kontinyu telah dilaksanakan dengan mengintegrasikan kedua rotary kiln untuk proses karbonisasi dan aktivasi, dengan melengkapi peralatan pendukung seperti roll mill, jaw crusher dan vibrating screen. Sedangkan uji coba proses menggunakan dilakukan secara semi kontinyu dengan menggunakan batubara dan arang tempurung kelapa yang merupakan bahan baku produksi karbon aktif komersil. Hasil kegiatan menunjukkan, bahwa pilot plant dapat dioperasikan secara kontinyu. Hasil pengujian dengan arang tempurung kelapa, menghasilkan produk karbon aktif dengan daya serap yang sangat baik, yaitu tercapainya bilangan Iodium >1000 mg/gr. Hal ini menunjukkan bahwa peralatann pilot plant karbon aktif dapat ditingkatkan kapasitas produksinya menjadi skala komersil. Sedangkan percobaan dengan menggunakan batubara sub-bituminus dan bituminous mengalami kendala dengan terjadinya blocking pada distribusi uap.

iii DAFTAR ISI Kata Pengantar………. i Sari………. ii Daftar Isi……… iii Daftar Gambar………. v Daftar Tabel……….. vi I. PENDAHULUAN 1 1.1 Latar Belakang ……….. 1 1.2 Ruang Lingkup……… 3 1.3 Tujuan ……… 4 1.4 Sasaran………... 5 1.5 Lokasi Kegiatan……….. 5 II. TINJAUAN PUSTAKA

2.1 Ketersediaan batubara

………

7

III. PROGRAM KEGIATAN 8

IV. METODOLOGI 9

iv 5.1 Instalasi peralatan untuk kontinyuitas

proses………...

5.2 Instalasi untuk kontinyuitas proses ...……… ………..

5.3 Pengujian kinerja Rotary Kiln. ...……… ………..

5.4 Sosialisasi hasil kegiatan . ...……… ……….

5.5 Inhouse research ...……… ………..

5.6 Studi kelayakan rancang bangun pabrik karbon aktif ……….

5.7 Rancangan dasar proses pabrik karbon aktif ……… ……….

5.8 Peralatan produksi karbon aktif dalam bentuk granular ………

5.9 Desain teknis Rotary Kiln ...……… ………..

5.10 Kajian ekonomi produksi karbon aktif berbasis batubara Indonesia kapasitas 3.000 ton/tahun ...………

………..

VI. KESIMPULAN DAN TINDAK LANJUT ...……… ………. VII. TINJAUAN PUSTAKA ...……… ……….. VI. 11 19 21 23 24 29 31 36 37 39 41 42

v DAFTAR GAMBAR

Gambar 1.1 Bagan alir proses dan lay out peralatan pembuatan karbon aktif..

3 Gambar 1.2 Road Map kegiatan pengembangan karbon aktif batubara Peringkat

rendah……….

4

Gambar 4.1 Pilot plant karbon

aktif………

11 Gambar 5.1 Bucket elevator sebelum dan setelah dipasang rantai dan sprocket 14 Gambar 5.2 Pipa blower dan kedudukan rel pembakar siklon ……….

15

Gambar 5.3 Modifiikasi feeder dan input

kiln………..

15 Gambar 5.4 Instalasi listrik untuk kontinyuitas proses………..

16

Gambar 5.5 Pemanasan kiln dan pembakar siklon

……….

19

Gambar 5.6 Jaw crusher dan roll

mill………

19

Gambar 5.7 Vibrating screen

………

20

Gambar 5.8 Proses kontinyu pilot plant karbon

aktif………

21

Gambar 5.9 Roller pada kiln

2………

22

Gambar 5.10 Kegiatan proses pembuatan karbon

aktif………

23 Gambar 5.11 Sosialisasi kegiatan Litbang karbon aktif di Palimanan………

vi

Gambar 5.12 Proses pembentukan

batubara……… 25 Gambar 5.13 Lignit……….……… 25 Gambar 5.14 Sub-bituminus…………..……… 25 Gambar 5.15 Gambut……… 28

Gambar 5.16 Skema proses pembuatan karbon

aktif………

34

Gambar 5.17 Desain rotary kiln (tampak

atas)………

37

Gambar 5.18 Desain rotary kiln (tampak

kiri)………

38

Gambar 5.19 Desain rotary kiln (tampak

kanan)………

38

DAFTAR TABEL

Tabel 2.1 Karakteristik batubara peringkat rendah sebagai bahan baku karbon

aktif……….. 6

Tabel 2.2 Cadangan bahan baku karbon aktif……… 7

Tabel 2.3 Spesifikasi karbon aktif hasil percobaan dan karbon aktif tempurung kelapa……… 8

Tabel 5.1 Persyaratan spesifikasi arang tempurung kelapa dan spesifikasi semikokas……….. 12

Tabel 5.2 Karakteristik batubara Pendopo Umatera Selatan………. 26

Tabel 5.3 Sifat fisik dan kimia karbon aktif lignit (komersil)……… 27

vii Tabel 5.5 Hasil analisa bilangan iodium karbon aktif dari gambut…………... 29

Tabel 5.6 Spesifikasi bahan baku batubara untuk pembuatan karbon aktif…… 32 Tabel 5.7 Spesifikasi karbon aktif hasil percobaan dan standar kualitas

Menurut SNI……… 33

1 I. PENDAHULUAN

1.2 Latar belakang

Indonesia adalah salah satu negara yang memiliki sumber daya batubara yang cukup besar. Sebesar 59% dari total sumber daya yang mencapai 104,8 milyar ton, dikategorikan ke dalam jenis batubara peringkat rendah (Daulay, 2009). Selama ini, pemanfaatan batubara adalah sebagai bahan bakar untuk memenuhi kebutuhan domestik maupun ekspor ke berbagai negara. Namun, pada dasarnya batubara sebagai bahan karbon dapat dimanfaatkan untuk berbagai produk non bbm, diantaranya sebagai bahan untuk pembuatan karbon aktif. Karbon aktif adalah bahan berpori dengan permukaan yang sangat luas sehingga sangat efektif digunakan sebagai bahan penyerap (adorben) pada berbagai proses industri. Karbon aktif dapat dibuat dari berbagai bahan karbon seperti tempurung kelapa, kayu, bonggol jagung, limbah pulp dan batubara.

Karbon aktif batubara diproduksi secara komersil di China. Sebesar 90% produksi karbon aktif China terbuat dari batubara bituminus, dan sebesar 42% dari produksi tersebut di ekspor ke Indonesia (2008). Konsumsi karbon aktif batubara di Indonesia umumnya digunakan untuk industri makanan, minuman, perminyakan dan berbagai proses industri lainnya. Di Indonesia, pada tahun 2008, tercatat 19 produsen karbon aktif dengan total produksi mencapai 44.000 ton. Seluruh produksi karbon aktif tersebut, umumnya terbuat dari tempurung kelapa. Berdasarkan data yang diperoleh dari Badan Pusat Statistik, sebesar 36.165 ton diekspor ke berbagai negara, sedangkan sisanya 7.835 ton digunakan untuk memenuhi kebutuhan dalam negeri yang mencapai 35.942 ton (Anonim, 2008). Artinya, terjadi kekurangan pasokan karbon aktif untuk kebutuhan domestik sebesar 28.107 ton. Untuk memenuhi pasokan tersebut, maka Indonesia mengimpor karbon aktif dari berbagai negara. Salah satu negara terbesar selain Taiwan dan Amerika yang mengekspor

2 karbon aktif ke Indonesia adalah China, dan sebesar 90% produksi karbon aktif China terbuat dari batubara jenis bituminus (Anonim, 2008).

Pemanfaatan karbon aktif sangat beragam. Calgon Carbon Coporation (CCC) salah satu produsen karbon aktif dunia yang berkedudukan di Pitsburg Amerika Serikat telah memproduksi lebih dari 100 jenis karbon aktif untuk lebih dari 700 jenis pemanfaatan (Anonim, 2013). Beragamnya jenis karbon aktif diperoleh melalui berbagai teknik proses pembuatan terhadap berbagai jenis bahan baku. Teknik proses yang paling umum adalah dengan metoda aktivasi fisika dan kimia. Aktivasi fisika dengan uap terhadap arang tempurung kelapa adalah metoda yang umum digunakan dalam produksi karbon aktif komersil di Indonesia, dan menghasilkan karbon aktif dengan kualitas yang sangat baik, yaitu tercapainya bilangan Iodium >1000 mg/gr. Bilangan Iodium merupakan parameter pengujian umum untuk menilai daya serap karbon aktif, yang dihitung berdasarkan kemampuan penyerapan per miligram zat anorganik oleh per gram karbon aktif (Ningrum, 2000).

Proses aktivasi uap terhadap bahan baku batubara Indonesia jenis sub-bituminus, pada kapasitas percobaan 1 ton/hari dengan menggunakan alat rotary kiln, telah menghasilkan karbon aktif dengan bilangan Iodium 500-750 mg/gr. Nilai ini jika dibandingkan dengan produk karbon aktif komersil dari batubara peringkat rendah telah optimum. Artinya, nilai tersebut telah memenuhi persyaratan untuk produksi karbon aktif komersil, dan sangat baik digunakan untuk menghilangkan senyawa kimia berbobot molekul besar pada fasa cair dan menurunkan kadar sulfur atau hidrogen sulfida. Sifat tersebut disebabkan porositas karbon aktif batubara peringkat rendah adalah jenis makro pori dengan lebih dari 20% total makro pori karbon aktif batubara bituminus (Anonim, 2013). Meskipun dari sisi karakteristik produk telah memenuhi persyaratan untuk komersil, namun dari sisi teknologi dibutuhkan kajian dan pengembangan lebih mendalam. Oleh karena itu, pada Tahun Anggaran 2013 pelaksanaan kegiatan dititikberatkan pada pengembangan dan efisiensi produksi

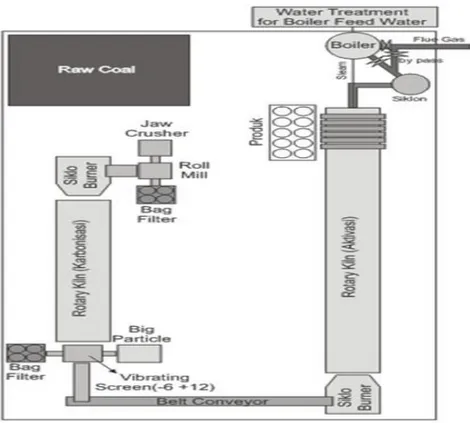

3 yang mengarah pada aplikasi komersil. Salah satu langkah yang dilakukan adalah dengan mengoperasikan pilot plant secara kontinyu. Diharapkan terwujudnya pilot plant tersebut, menjadi bahan kajian dan percontohan untuk pengembangan produksi karbon aktif berbasis batubara peringkat rendah pada kapasitas komersil. Gambar 1.1 di bawah ini menunjukkan lay out pilot plant di Palimanan

Gambar 1.1 Bagan alir proses dan lay out peralatan pembuatan karbon aktif 1.2 Ruang lingkup kegiatan

Kegiatan Pengembangan Karbon Aktif Dari Batubara Peringkat Rendah merupakan kegiatan multi year yang dilaksanakan sejak tahun 2007, dengan dibuatnya satu unit rotary kiln yang berkapasitas 1 ton/hari. Alat tersebut telah digunakan untuk uji coba pemanfaatan batubara peringkat rendah (sub-bituminus) sebagai bahan baku karbon aktif dengan metoda aktivasi uap. Tahap-tahap seluruh pelaksanaan kegiatan tersebut dituangkan dalam road map di bawah ini (Gambar 1.2).

4 Sebelum 2010 2010 2011 2012 2013 Penguasaan teknologi produksi karbon aktif dengan bahan bakar BBM Penguasaan teknologi produksi karbon aktif berbahan bakar batubara kapasitas 1 ton/hari Penguasaan teknologi produksi karbon aktif berbasis batubara pada kapasitas 1 ton/hari (pemanfaatan gas buang) -Optimalisasi pemanfaatan gas buang) -Persiapan kontinyuitas proses

- Draft rancang bangun dan kajian keekonomian produk kapasitas 3.000 ton/tahun

Penguasaan teknologi produksi karbon aktif berbasis batubara dalam bentuk kajian rancang bangun proses secara kontinyu dan keekonomian produksi secara komersil

Gambar 1.2 Road Map kegiatan Pengembangan Karbon Aktif dari Batubara Peringkat Rendah

Berdasarkan road map di atas, tahun Anggaran 2013 ini merupakan kegiatan tahap akhir yaitu tercapainya penguasaan teknologi karbon aktif berbasis batubara Indonesia dalam bentuk rancang bangun proses dan kajian keekonomian produksi. Untuk mencapai tujuan dan sasaran tersebut, dibuat ruang lingkup sebagai berikut.

a) Instalasi peralatan pendukung pilot plant karbon aktif b) Instalasi untuk kontinyuitas proses

c) Pengujian kinerja rotary kiln melalui operasional pilot plant tanpa beban dan melalui uji coba pembuatan karbon aktif dengan menggunakan tempurung kelapa dan batubara.

d) Sosialisasi hasil kegiatan e) Inhouse research

f) Studi kelayakan rancang bangun pabrik karbon aktif berbasis batubara 1.2. Tujuan

Percepatan penerapan teknologi produksi karbon aktif kapasitas 3.000 ton per tahun dari batubara peringkat rendah

5 1.3. Sasaran

Penguasaan teknologi produksi karbon aktif berbasis batubara Indonesia dalam bentuk rancang bangun proses dan kajian keekonomian produksi pada kapasitas 3.000 ton/tahun

1.4. Lokasi

Lokasi kegiatan lapangan untuk uji coba peralatan dan proses pembuatan karbon aktif dilaksanakan di Sentra Teknologi Pemanfaatan Batubara, di Palimanan-Cirebon. Demikian pula dengan sosialisasi hasil kegiatan litbang. Sedangkan kegiatan inhouse research dan pengolahan data maupun penyusunan kelayakan rancang bangun pabrik dilaksanakan di Puslitbang Teknologi Mineral dan Batubara, Bandung.

1.7 Penerima manfaat

Internal : tekMIRA/Balitbang ESDM, KESDM dan Minerbapabum

Eksternal : Masyarakat/konsumen karbon aktif, perusahaan tambang batubara dan pemerintah daerah

II. TINJAUAN PUSTAKA

Di Indonesia, produksi karbon aktif komersil terbuat dari tempurung kelapa. Karbon aktif dari batubara umumnya di impor dari berbagai negara terutama dari China dan Amerika. Data pada Badan Pusat Stattistik tahun 2008 tercatat dari 19 produsen karbon aktif, tidak terdapat produsen karbon aktif dari batubara. Kalaupun saat ini terdapat perusahaan yang memproduksi karbon aktif dari batubara, sifatnya masih musiman/skala kecil atau menggunakan teknologi dari luar dengan semikokas impor.

6 Produksi karbon aktif umumnya menggunakan alat rotary kiln dengan metoda aktivasi uap. Namun untuk memperoleh sifat karbon aktif tertentu, dilakukan aktivasi non uap, misal dengan aktivasi kimia atau modifikasi permukaan, yang disesuaikan dengan jenis pemanfaatannya. Proses dengan rotary kiln memiliki beberapa keuntungann, diantaranya kemudahan pengaturan kondisi operasi seperti waktu tinggal dan suhu. Waktu tinggal diatur melalui perubahan kecepatan putaran dan kemiringan kiln, serta pengaturan jumlah umpan. Pada putaran dan kemiringan tertentu, semakin besar laju umpan, semakin cepat waktu yang dibutuhkan bahan di dalam kiln. Sedangkan suhu yang diinginkan melalui pengaturan laju umpan pada pembakar siklon dan pengaturan kecepatan exhauster yang berfungsi menstabilkan panas di dalam kiln (Monika, 2010). Proses perpindahan panas didefinisikan sebagai berpindahnya energi dari satu tempat ke tempat lainnya yang disebabkan perbedaan temperatur pada sistem tersebut. Bila dalam suatu sistem terdapat gradien temperatur atau bila dua sistem yang temperaturnya berbeda disinggungkan maka akan terjadi perpindahan energi yang disebut panas (heat). Energi ini tidak dapat diukur atau diamati secara langsung tetapi arah perpindahan dan pengaruhnya dapat diamati dan diukur

2.1 Ketersediaan batubara untuk karbon aktif

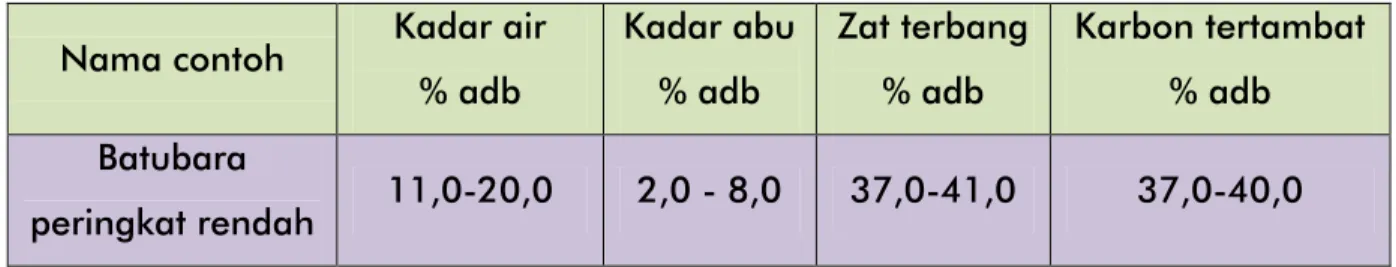

Batubara yang digunakan untuk pembuatan karbon aktif adalah batubara Indonesia jenis peringkat rendah (sub-bituminus) dengan karakteristik seperti tercantum pada Tabel 2.1.

Tabel 2.1 Karakteristik batubara peringkat rendah sebagai bahan baku karbon aktif Nama contoh Kadar air

% adb Kadar abu % adb Zat terbang % adb Karbon tertambat % adb Batubara peringkat rendah 11,0-20,0 2,0 - 8,0 37,0-41,0 37,0-40,0 Dari empat parameter karakteristik di atas, kadar abu sangat mempengaruhi proses pembuatan dan pemanfaatannya. Jika mengacu pada persyaratan bahan baku

7 karbon aktif dari tempurung kelapa, idealnya kadar abu < 2%. Untuk jenis bahan baku batubara, kadar abu < 2% sulit diperoleh. Oleh karena itu, kadar abu batubara untuk karbon aktif idealnya < 5%. Hasil ini didukung oleh data percobaan yang selama ini dilakukan. Kadar abu batubara > 5%, setelah menjadi karbon aktif akan meningkat menjadi tiga kalinya. Kadar abu tinggi akan mempengaruhi dalam proses pemanfaatan/penggunaan karbon aktif. Seperti halnya kadar abu, kadar sulfur berpengaruh terhadap tingkat korosi peralatan yang digunakan (Monika, 2011). Oleh karena itu, idealnya batubara untuk karbon aktif mempunyai kadar sulfur < 1%. Cadangan batubara dengan karakteristik seperti pada Tabel 2.1 ditunjukkan pada Tabel 2.2 di bawah ini.

Tabel 2.2 Cadangan Bahan Baku Karbon Aktif

No Lokasi Cadangan, Juta ton Abu, % Kualitas Sulfur, %

1 Kalsel/Asam Asam 141 3,86 0,46 2 Kaltim/Kutai Timur 129 4,57 0,85 3 Kalsel/Hulu Sungai Selatan 303 2,1 0,11 4 Kaltim/Berau 370 1,0 0,1 5 Kalsel/Hulu Sungai Selatan 50 5 0,25 6 Kalsel/Tanah Bumbu 108 3,4 0,16 7 Kalsel/Tanah Laut 4 3,53 1,0 8 Kaltim/Berau 23 4,61 0,87 9 Riau/Pelalawan 32 2,38 0,22 10 Kalteng/Barito Utara 32 5 0,75 11 Sumsel/Musi Banyuasin 240 3,5 0,83 12 Sumsel/Musi Rawas 230 5 0,3 13 Kaltim/Kutai KN 13 3,9 0,4 14 Kaltim/Kutai Baru 5 4,5 0,4 15 Kalsel/Hulu Sungai Selatan 61 5 0,69 16 Kaltim /Bulungan 65 1,8 0,12

17 Jambi /Batang Hari 122 4,31 0,27

Jumlah 1.928 ta Ton

8 Tabel 2.2 memperlihatkan sebaran lokasi cadangan batubara untuk pembuatan karbon aktif secara komersil yang mencapai sekitar 1,9 milyar ton. Cadangan tersebut minimal dapat menjamin selama dua puluh lima tahun masa produksi (Anonim, 2011).

Berdasarkan hasil percobaan menggunakan batubara dengan karakteristik pada Tabel 2.1 diperoleh karbon aktif dengan kualitas seperti ditunjukkan pada Tabel 2.3, yang dibandingkan dengan kualitas karbon aktif tempurung kelapa menurut SNI 1987.

Tabel 2.3. Spesifikasi karbon aktif hasil percobaan dan karbon aktif tempurung kelapa

No Parameter Satuan

Kualitas karbon aktif hasil uji

coba

Kualitas karbon aktif (SNI,1987)/komersil 1 Bagian yang hilang pada

pemanasan 950°C % 6 15-25

2 Air % 10 4-15

3 Abu % 8 2-10

4 Bilangan iodium mg/g 500-750 750-1200 (200-1200)*

5 Karbon aktif murni % 75 60-80

7 Bilangan metilen biru mg/g 60 60-120

8 Kerapatan jenis curah g/ml 0,52 0,30-0,55

*Karbon aktif dengan bilangan iodium 200-400 mg/gr dijual di pasaran

Meskipun dari sisi kualitas telah memenuhi persyaratan dan hasil uji coba pemanfaatan telah dapat digunakan, namun untuk dikembangkan ke skala komersil, masih diperlukan peningkatan efisiensi proses (Monika, 2012). Selain substitusi bahan bakar minyak oleh batubara (digunakannya pembakar siklon) dan

9 telah menghemat biaya produksi sebesar ±60%, kebutuhan energi pada pemanasan boiler masih perlu ditingkatkan, karena berdasarkan uji coba pemanfaatan gas buang pada saat aktivasi hanya tercapai efisiensi sebesar 15% (Monika, 2011). Selain dua kegiatan tersebut, efisiensi proses dilaksanakan melalui sistem proses secara kontinyu. Proses secara kontinyu meminimalkan jeda waktu yang terbuang pada proses tidak kontinyu.

III. PROGRAM KEGIATAN

Pelaksanaan kegiatan dititikberatkan pada sistem optimalisasi peralatan pilot plant terutama pada rotary kiln yang memiliki dimensi panjang 15 meter dan diameter 1,6 meter (kiln 2) sehingga dapat dioperasikan secara optimal. Tahap awal yaitu penyempurnaan kinerja kiln 2 sesuai fungsi dan kapasitas. Selanjutnya, tata letak peralatan pendukung untuk mengintegrasikan kiln 1 dan kiln 2 sehingga dapat beroperasi secara kontinyu. Kegiatan berikutnya, untuk melengkapi operasional kedua kiln tersebut, dilaksanakan uji coba pembuatan karbon aktif dengan menggunakan batubara dan arang tempurung kelapa. Percobaan ini dilakukan secara tidak kontinyu menggunakan kiln 1 yang memiliki dimensi panjang 8 meter dan diameter 0,8 meter. Percobaan ini merupakan tahap pengujian kinerja rotary kiln secara keseluruhan. Konstruksi kiln 2 dibuat berdasarkan konstruksi kiln 1, perbedaannya terletak pada kapasitas sesuai dimensi kiln. Indikator hasil pengujian kinerja kiln yaitu diperolehnya kualitas produk karbon aktif sesuai persyaratan SNI karbon aktif tempurung kelapa. Tahap akhir dari pelaksanaan kegiatan Pengembangan Karbon Aktif Dari Batubara Peringkat Rendah adalah tercapainya penguasaan teknologi pembuatan karbon aktif dalam bentuk rancang bangun proses dan kajian keekonomian produksi secara komersil.

Selain program kegiatan lapangan di Palimanan, secara paralel dilakukan pula inhouse research di laboratorium Puslitbang Teknologi Mineral dan Batubara. Penelitian bertujuan untuk memperoleh data pendukung yang berguna untuk pengembangan jenis bahan baku dan mempelajari daya adsorpsi masing-masing jenis bahan baku yang digunakan. Inhouse research menggunakan batubara jenis lignit dan gambut. Pemanfaatan kedua jenis bahan baku ini

10 diharapkan memberi nilai tambah pada penganekaragaman pemanfaatan batubara. Sedangkan data yang diperoleh menjadi bahan acuan untuk operasional pembuatan karbon aktif di pilot plant Palimanan. Program sosialisasi hasil litbang dilaksanakan secara terbatas pada beberapa kesempatan seperti tamu/masyarakat yang berkunjung ke Sentra Teknologi Pemanfaatan Batubara di Palimanan, serta pemberian informasi melalui forum ilmiah.

IV. METODOLOGI

Pembuatan karbon aktif terdiri atas dua proses utama, yaitu karbonisasi dan aktivasi. Kedua proses ini dilakukan dengan alat rotary kiln. Integrasi kedua kiln memungkinkan kedua proses tersebut beroperasi secara terus-menerus (kontinyu). Berdasarkan hasil uji coba dengan batubara sub-bituminus pada rotary kiln 1 (kapasitas 1 ton/hari) diperoleh kondisi proses optimal karbonisasi dan aktivasi sebagai berikut.

a. Proses karbonisasi

i. Suhu operasi 500-600⁰C, ii. Ukuran butir umpan 1-3 cm, iii. Laju umpan 100 kg/jam,

iv. Waktu tinggal (residence time) 2 jam. b. Proses aktivasi

i. Suhu operasi 900⁰C,

ii. Ukuran butir umpan -12+20 mesh, iii. Laju umpan 35 kg/jam,

iv. Waktu tinggal (residence time ) 5 jam, v. Laju alir uap 150 kg/jam.

Kondisi optimal tersebut di atas menjadi acuan proses dalam operasional pembuatan karbon aktif dengan bahan baku tempurung kelapa maupun batubara jenis lainnya. Untuk sistem proses kontinyu, tata letak (lay out) proses membutuhkan beberapa peralatan pendukung, diantaranya adalah jaw crusher, roll mill, vibrating screen, belt conveyor, dan bucket elevator. Kompilasi sistem peralatan dan data hasil percobaan menjadi bahan untuk pengolahan kajian teknis sistem peralatan dan proses, termasuk di dalamnya kajian keekonomian proses pembuatan karbon aktif

11 skala komersil. Seluruh kegiatan tersebut dilaksanakan di pilot plant karbon aktif di Palimanan Cirebon (Gambar 4.1).

Gambar 4.1 Pilot plant karbon aktif

Sebagai tambahan, selain kegiatan di Palimanan, dilakukan pula penelitian di laboratorium (Inhouse research) dengan menggunakan batubara lignit yang berasal dari Pendopo Sumatera Selatan dan gambut dari provinsi Riau. Kondisi optimal yang diperoleh dengan menggunakan batubara sub-bituminus digunakan untuk penelitian dengan kedua jenis bahan baku tersebut.

V. HASIL DAN PEMBAHASAN

5.1 Instalasi peralatan pendukung

Pada awalnya, pilot plant karbon aktif terdiri atas 1 unit rotary kiln dengan dimensi panjang 8 meter dan diameter 0,8 meter. Berdasarkan hasil percobaan, dimensi kiln tersebut jika digunakan untuk proses karbonisasi mampu memproduksi semikokas sebesar ± 50 kg/jam atau setara dengan ± 1 ton/hari, atau setara dengan 2,5 ton umpan batubara per hari. Dengan kondisi proses optimal, kapasitas 2,5 ton umpan batubara per hari tersebut, menghasilkan semikokas dengan spesifikasi mendekati persyaratan arang tempurung kelapa untuk karbon aktif seperti tercantum pada Tabel 5.1.

12 Tabel 5.1 Persyaratan spesifikasi arang tempurung kelapa dan spesifikasi semikokas

Nama contoh Air lembab

(%) Abu (%) Zat terbang (%) Karbon tertambat % Arang tempurung kelapa (SNI) < 5,0 < 2,0 15,0-20,0 70-80 Semikokas (arang batubara) 5,3 4,2 17,7 72,8

Spesifikasi semikokas pada Tabel 5.1 setelah mengalami proses aktivasi, menghasilkan karbon aktif dengan daya serap optimal yaitu tercapainya nilai bilangan Iodium 500-750 mg/gr (Tabel 2.3). Mengacu pada spesifikasi karbon aktif komersil yang diproduksi pleh Jurassic Carbon, produsen karbon aktif dunia yang berkedudukan di Amerika Utara, bilangan Iodium karbon aktif terbuat dari batubara peringkat rendah dengan aktivasi uap yaitu 600 mg/gr (Anonim, 2013). Hasil percobaan pada Tabel 5.1, yang dilakukan dengan menggunakan kiln 1 secara tidak kontinyu (proses karbonisasi dan aktivasi secara bertahap).

Pada tahun 2012, rotary kiln kedua (kiln 2) dibuat dengan maksud proses karbonisasi dan aktivasi dapat dilakukan secara terus menerus (kontinyu). Proses produksi secara kontinyu bersifat lebih efisien karena waktu jeda yang terdapat pada proses produksi secara tidak kontinyu dapat dihindari. Proses secara kontinyu umumnya digunakan untuk memproduksi satu jenis produk. Untuk pembuatan kiln 2, konstruksinya sama dengan konstruksi kiln 1. Hal ini bertujuan agar kiln 2 juga dapat digunakan untuk proses karbonisasi dan aktivasi. Perbedaannya yaitu dimensi kiln 2 lebih besar, dengan dimensi panjang mencapai 15 meter, diameter dalam 1,6 meter, sedangkan diameter luar 1,8 meter. Dimensi dan kapasitas kiln tersebut dua kali lebih besar kiln 1. Peningkatan dimensi dan kapasitas berdasarkan beberapa faktor diantaranya ; hasil percobaan menunjukkan bahwa semakin lama waktu tinggal, daya serap karbon aktif semakin meningkat. Selain itu, perlu melakukan uji coba dengan kapasitas lebih besar yang mendekati kapasitas pabrik (komersil) sehingga hasil percobaan lebih mewakili (representative).

13 Berdasarkan hasil evaluasi terhadap pembuatan kiln 2, perlu dilakukan beberapa penyempurnaan pada unit-unit peralatan yang mendukung operasional kiln tersebut agar dapat beroperasi secara optimal. Unit peralatan tersebut diantaranya adalah ;

a. Bucket elevator

Bucket elevator adalah salah satu peralatan pendukung yang digunakan untuk mengangkat bahan massal. Kesederhanaan dan kemudahan dalam mengoperasikannya, membuat bucket elevator populer untuk penanganan material curah dalam aplikasi pengolahan. Perkembangan bentuk bertujuan memudahkan mengangkat dan mencurahkan bahan ke dalam sistem proses. Penentuan jumlah dan laju material selama proses berlangsung tergantung pada beberapa faktor, selain bentuk wadah dan kapasitas, kecepatan pengaliran perlu diperhatikan. Bucket elevator yang paling umum digunakan adalah bentukk lift sentrifugal yang vertical atau miring. Gaya sentrifugal vertical lift dapat menempatkan bahan ke dalam saluran secara tepat pada kecepatan tinggi. Lift umumnya ditempatkan agak terpisah dan di-setting berdekatan dengan saluran lift di bawah katrol. Kecepatan lift relatif rendah karena tidak tergantung pada gaya sentrifugal. Sedangkan operasional katrol diatur secara elektrik dengan kecepatan tertentu. Kondisi tersebut membutuhkan sprocket dan rantai untuk mekanikal operasi. Sprocket adalah piringan bergigi sebagai pemutar rantai. Berdasarkan pelaksanaan kegiatan, dibutuhkan sprocket dan rantai sesuai laju umpan untuk kiln 2. Gambar 5.1 memperlihatkan bucket elevator sebelum dan setelah dipasang kedua komponen tersebut.

14 Gambar 5.1 Bucket elevator sebelum dan setelah dipasang rantai dan sprocket

Pembakar siklon

Pembakar siklon adalah burner yang digunakan untuk proses pemanasan rotary kiln, berupa silinder, dengan umpan bahan bakar batubara halus yang ditiupkan bersama dengan udara pembakar secara tangensial, sehingga bubuk batubara berputar dan terbakar dalam ruang siklon tersebut secara intensif sehingga turbulensi tinggi tercipta dalam ruang bakar siklon. Hal ini menjadikan alat pembakar tersebut mampu mendekati karakteristik pembakar BBM sebelumnya yang digunakan pada berbagai aplikasi produksi/industri (Sumaryono, 2012). Pembakar siklon yang digunakan pada kiln 2 memiliki kapasitas sekitar 100 kg/jam dengan dimensi ruang ; diameter dalam 1 meter, panjang 1,5 meter (Gambar 5.2). Kapasitas tersebut mampu menghasilkan energi untuk pemanasan kiln 2 dengan suhu mencapai 900-1000°C. Evaluasi terhadap pemanasan kiln, diperoleh kesimpulan bahwa diameter pipa yang menghantarkan udara ke dalam ruang bakar terlalu besar, akibatnya energi selama pembakaran tidak maksimal. Selain itu, tata letak rel untuk menggerakkan pembakar siklon pada saat beroperasi terlalu panjang sehingga ruang pilot plant tidak dapat ditutup. Kegiatan penyempurnaan diameter pipa dan kedudukan rel pembakar siklon diperlihatkan pada Gambar 5.2.

Gambar 5.2 Pipa blower dan kedudukan rel pembakar siklon

Feeder

Feeder berfungsi sebagai pengatur pengumpanan ke dalam ruang rotary kiln. Berdasarkan pengujian putaran kiln, pipa feeder terkikis oleh dinding rotary kiln. Hal tersebut disebabkan dimensi pipa feeder terlalu dekat dengan dinding kiln. Selain itu, perlu penambahan stopper pada

15 bagian input agar contoh yang keluar dari feeder tidak keluar dari ruang kiln. Gambar 5.3 memperlihatkan kedudukan feeder pada dinding kiln.

Gambar 5.3 Modifikasi feeder dan input kiln

Selain modifikasi pada bagian-bagian yang telah disebutkan di atas, telah dilakukan pula persiapan untuk kontinyuitas proses. Persiapan tersebut meliputi instalasi elektrik, pemanasan kiln, pemanasan pembakar siklon, dan setting peralatan pendukung untuk mengintegrasikan kiln 1 dan kiln 2.

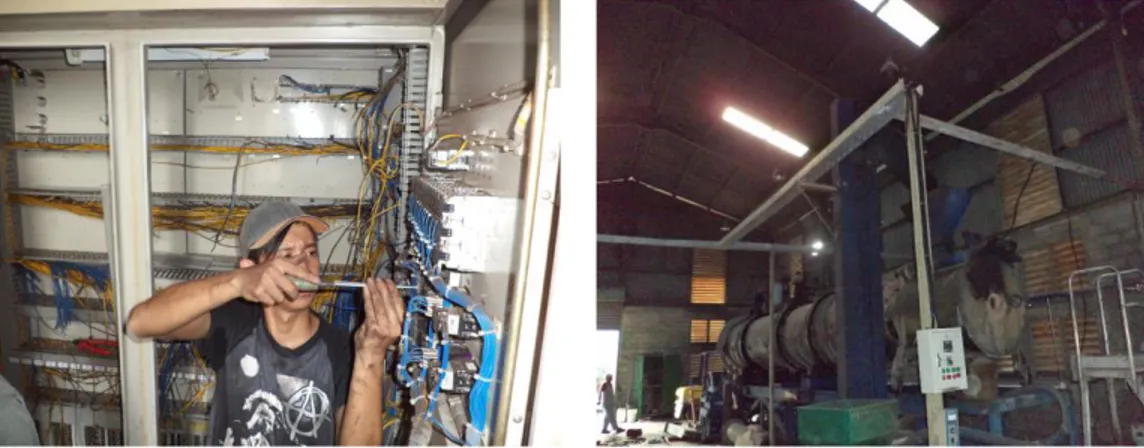

Intstalasi elektrik

Fungsi instalasi listrik yaitu sebagai penyalur energi listrik dari pembangkit tenaga listrik ke bangunan atau peralatan yang akan digerakkan secara elektrik. Umumnya instalasi ditempatkan di ruang kontrol sebagai ruang berbagai fungsi pengendalian, monitoring dan optimalisasi suatu proses dengan pengaturan dan pengontrolan berbagai aliran material dalam operasional pabrik. Instalasi listrik untuk operasional pilot plant karbon aktif disusun dalam suatu box panel, dikenal juga sebagai electrical switchboar, terbentuk atas komponen listrik yang disusun dalam sebuah papan kontrol sehingga memudahkan dalam penggunaanya. Komponen-komponen listrik tersebut diantaranya terdiri atas ;

- MCB (Miniature Circuit Board), yaitu switch pembatas arus akibat dari kenaikan daya atau tegangan yang melebihi batas dan atau hubungan singkat.

16 - MCCB (Moulded Case Circuit Breaker). Circuit Breaker pembatas arus apabila terdapat arus beban yang melebihi batas-batasnya. MCCB ini digunakan hampir sama dengan MCB tetapi dengan batas arus beban yang lebih besar dari 100 Ampere sampai dengan 1600 Ampere. - GFCI/RCCB/ELCBG, (Ground Foult Circuit Interruption) adalah semacam Circuit Breaker

yang bereaksi lebih cepat dari MCB. Alat ini akan memonitor listrik sewaktu-waktu apabila terdapat short atau kabel terkelupas. Cara kerja dari peralatan ini adalah apabila arus yang melalui dari ring transformer tidak sebanding dengan output ring transformer (ada arus bocor melebihi batas yang ditentukan), secara otomatis akan menghentikan jalur listrik .

- Grounding, grounding pada instalasi listrik berfungsi sebagai pengaman listrik. Pengaman listrik akibat dari kabel -kabel yang terkelupas dan mengenai body part peralatan elektonik atau peralatan listrik. Grounding mengatur aliran arus listrik liar atau yang tak berfungsi. - Warna kabel, warna kabel instalasi listrik sudah ditetapkan diberbagai negara. Untuk

Indonesia, warna kabel listrik ditentukan menurut standard SNI atau standatd IEC; warna merah, kuning, hitam untuk fase, warna biru muda (biru laut) untuk netral , warna kuning hijau untuk ground

- CT ( Current transformer ), yaitu suatu peralatan listrik dari bahan baja / metal dalam bentuk lingkaran (ring) atau gelang persegi dan tengahnya berlubang. Fungsi dari CT ini yaitu sebagai penurun arus dan atau tegangan pada box panel . Fungsi ini dimanfaatkan sebagai indikator lampu atau indikator meteran.

- Surge Arrest adalah peralatan pengaman listrik dari kejutan listrik yang berlebihan. Fungsi alat ini adalah membuang energi yang berlebihan dengan komponen tertentu.

Gambar 5.4 memperlihatkan kegiatan instalasi box panel dan instalasi listrik untuk operasional pilot plant karbon aktif.

17

Gambar 5.4 Instalasi listrik untuk kontinyuitas proses

Pemanasan rotary kiln dan pembakar siklon

Rotary kiln dan pembakar siklon adalah sebuah refraktori. Refraktori didefinisikan sebagai material konstruksi yang mampu mempertahankan bentuk dan kekuatannya pada temperatur sangat tinggi dalam beberapa kondisi seperti tegangan mekanik (mechanical stress) dan serangan kimia (chemical attack) dari gas-gas panas, cairan atau leburan dan semi leburan dari gelas, logam atau slag (Gana, 2010). Dengan kata lain material refraktori dapat mempertahankan sifat-sifatnya dalam kondisi yang sangat berat akibat temperatur tinggi dan kontak dengan bahan-bahan yang korosif. Refraktori dibuat dari berbagai jenis material keramik seperti alumina, lempung (clay), magnesia, chromit, silikon karbida dan lain-lain. Rotary kiln berbentuk horizontal yang bergerak secara berputar dengan kecepatan putaran tertentu, dan memungkinkan terjadi perpindahan panas yang merata sepanjang ruang kiln. Selama pemanasan berlangsung energi tidak dapat dihitung, namun arah perpindahan dan pengaruhnya dapat diukur. Sumber energi yang dibutuhkan berasal dari pembakar siklon, dengan arah perpindahan panas menuju ruang kiln. Dalam operasional rotary kiln dan pembakar siklon, pemanasan awal merupakan tahap penting yang bertujuan menghilangkan kandungan air yang terkandung di dalam material isolasi. Pemanasan menggunakan sekam padi karena pembakaran sekam padi lebih merata dan stabil. Partikel abu sekam padi yang sangat halus memiliki arti penting dalam proses hidrasi semen. Laju hidrasi akan meningkat dengan berkurangnya ukuran partikel sehingga dapat meningkatkan kekuatan pasta semen (Dermibas, 2004). Selain itu abu sekam padi yang memiliki ukuran partikel lebih kecil dari semen dapat berfungsi sebagai mikrofiller untuk meningkatkan kerapatan komposit semen (Nehdi, 2004) ). Sekam padi merupakan bahan lignoselulosa yang

18 mengandung silika tinggi. Kandungan kimia sekam padi terdiri atas 50 % selulosa, 25 – 30 % lignin, dan 15 – 20 % silika (Ismail, 1996). Pembakaran sekam padi pada suhu 400 – 500⁰C akan menjadi silika amorphous. Silika amorphous yang dihasilkan dari abu sekam padi diduga sebagai sumber penting untuk menghasilkan silikon murni, karbid silikon, dan tepung nitrid silikon (Katsuki, 2005). Konversi sekam padi menjadi abu silika setelah mengalami proses karbonisasi juga merupakan sumber pozzolan potensil sebagai SCM (Supplementary Cementitious Material) dan merupakan polutan potensil yang dapat digunakan sebagai bahan subtitusi atau bahan tambahan semen.

Gambar 5.5 di bawah ini menunjukkan kegiatan pemanasan dengan sekam padi yang berlangsung di pilot plant karbon aktif Palimanan.

Gambar 5.5 Pemanasan rotary kiln dan pembakar siklon

5.2 Instalasi untuk kontinyuitas proses

Operasional proses secara kontinyu pilot plant karbon aktif dilaksanakan dengan mengintegrasikan kiln 1 dan kiln 2. Sistem penempatan peralatan pendukung berdasarkan bagan alir proses seperti pada Gambar 1.1. Peralatan utama yang dibutuhkan untuk menghubungkan kiln 1 dan kiln 2 adalah belt conveyor, jaw crusher, vibrating screen dan roll mill. Jaw crusher berfungsi sebagai alat penghancur batubara bongkah menjadi ukuran yang diinginkan. Jaw crusher yang terpasang memiliki kapasitas 1 ton/hari. Demikian pula dengan roll mill digunakan setelah proses crushing selesai (Gambar 5.6). Setelah penggerusan dan penggilingan, dilakukan pengayakan dengan vibrating screen, untuk memperoleh ukuran yang diinginkan (Gambar 5.7)

19 Gambar 5.6 jaw crusher dan roll mill

Gambar 5.7 Vibrating screen Prinsip proses secara kontinyu sebagai berikut.

1. Proses karbonisasi dilakukan dengan menggunakan kiln 1. Semikokas hasil karbonisasi keluar dari kiln. Selanjutnya melalui bucket elevator, menuju vibrating screen untuk dilakukan pengayakan butiran.

2. Butiran dengan ukuran yang diinginkan, melalui belt conveyor, menuju kiln 2 untuk proses aktivasi.

20 3. Butiran semikokas yang tertahan di vibrating screen, dialirkan ke dalam crusher untuk penghancuran butiran, kemudian penggilingan melalui roll mill, dan dimasukkan kembali ke vibrating screen.

4. Hasil pengayakan, selanjutnya melalui bucket elevator dialirkan ke dalam kiln 2 untuk proses aktivasi (tahap no 2). Demikian, proses berlangsung secara terus menerus.

Gambar 5.8 Proses kontinyu pilot plant karbon aktif

5.3 Pengujian kinerja rotary kiln

Pengujian rotary kiln dilaksanakan melalui dua cara, yaitu mengoperasikan kedua kiln tersebut dan melalui uji coba proses pembuatan karbon aktif dengan batubara sub-bituminus, bituminus, dan arang tempurung kelapa. Kegiatan pertama operasional kedua kiln tanpa beban. kiln diputar pada kecepatan putaran 10 Hz dan kemiringan 3°, demikian pula peralatan pendukung difungsikan. Seluruh operasional peralatan diatur di ruang kontrol secara elektrik. Selanjutnya dilakukan pemanasan terhadap kiln 1 dan kiln 2 secara bersama, dengan sumber energi dari pembakar siklon. Pembakar siklon pada kiln 1 memiliki dimensi panjang ± 1 meter dan diameter luar ± 0,8 meter. Dimensi tersebut memiliki kapasitas umpan bahan bakar batubara halus sebesar 60 kg/jam. Sedangkan pembakar siklon untuk kiln 2 memiliki dimensi panjang ± 1,5 meter, diameter mencapai 1,2 meter, dan memiliki kapasitas umpan bahan bakar ±100 kg/jam. Kapasitas tersebut diperhitungkan mampu memanaskan kiln 1 dan 2 mencapai suhu ± 900-1000⁰C. Hasil pengamatan 7 jam pertama suhu di dalam klin 1, terukur T1 (suhu di bagian mulut

21 kiln) mencapai suhu 500-600⁰C, sedangkan T1 di dalam kiln 2 terukur 300-350⁰C. Pengamatan terhadap fungsi bucket elevator, jaw crusher, roll mill, vibrating screen dan belt conveyor menunjukkan peralatan tersebut berfungsi dengan baik. Secara keseluruhan, hasil pengamatan terhadap kinerja peralatan menunjukkan bahwa pilot plant dapat digunakan untuk proses pembuatan karbon aktif secara kontinyu.

Kegiatan tahap kedua yaitu pengujian kinerja rotary kiln melalui proses pembuatan karbon aktif dengan bahan baku batubara dan arang tempurung kelapa. Penggunaan arang tempurung kelapa, yang merupakan bahan baku utama produksi karbon aktif komersil, bertujuan untuk mengetahui sejauh mana rotary kiln di Palimanan dapat digunakan untuk memproduksi karbon aktif secra komersil. Indikator keberhasilan atas kinerja kiln ditunjukkan melalui analisis bilangan Iodium, kadar abu dan kadar air. Sedangkan uji coba dengan batubara sub-bituminus dan bituminus secara tidak langsung bertujuan sebagai validasi terhadap hasil percobaan sebelumnya, serta untuk mengetahui durasi/lama penggunaan alat. Percobaan dengan kedua jenis bahan baku tersebut dilaksanakan secara non kontinyu, hal tersebut disebabkan pada saat mengoperasikan peralatan secara kontinyu (tanpa beban) terjadi kendala dengan retaknya roller kiln 2 (Gambar 5.9), sehingga perlu mengganti roller dengan dimensi yang lebih besar agar sesuai dengan kapasitas kiln. Pelaksanaan kegiatan uji coba ditampilkan dalam Gambar 5.10, sedangkan kerusakan roller diperlihatkan pada Gambar 5.9

22

Gambar 5.10 Kegiatan proses pembuatan karbon aktif

Hasil percobaan dengan arang tempurung kelapa diperoleh produk karbon aktif dengan daya serap yang sangat baik, yaitu tercapainya bilangan Iodim > 1000 mg/gr, kadar air 3,5% dan kadar abu mencapai 2,7%. Hasil ini menunjukkan bahwa rotary kiln di pilot plant karbon aktif secara komersil dapat digunakan untuk memproduksi karbon aktif tempurung kelapa. Karbonisasi dengan menggunakan sub-bituminus maupun bituminous menghasilkan semikokas dengan spesifikasi zat terbang antara 15-20% (mengacu ke SNI arang tempurung kelapa). Namun pada saat aktivasi terjadi kendala dengan terjadinya blocking pada sistem distribusi uap, sehingga aktivasi tidak maksimal, dan daya serap karbon aktif menjadi rendah. Seluruh data pengamatan dan hasil analisis produk ditampilkan dalam Lampiran.

5.4 Sosialisasi hasil kegiatan

Sosialisasi hasil litbang bertujuan memperkenalkan, menyampaikan informasi, kepada masyarakat luas terutama yang terkait dengan kegiatan, tentang penelitian dan hasil yang telah dicapai. Sosialisasi menjadi sarana penting untuk tercapainya tujuan dan sasaran penelitian, yaitu teraplikasikannya hasil litbang tersebut di masyarakat/industri. Pelaksanaan sosialisasi secara terbatas, dengan lokasi di pilot plant Palimanan, serta pada beberapa forum ilmiah yang diselenggarakan oleh beberapa institusi, seperti seminar nasional yang diselenggarakan secara berkala oleh Jaringan Kerja Sama Kimia Analitik (JASAKIAI) di Yogyakarta. Kunjungan tamu atau masyarakat yang terkait dengan kegiatan untuk melihat langsung pilot plant karbon aktif juga menjadi sarana yang cukup efektif untuk menyampaikan informasi kelitbangan seperti open house seluruh pilot plant di Sentra Teknologi Pemanfaatan Batubara di Palimanan. Gambar 5.11 memperlihatkan sosialisasi hasil kegiatan di Palimanan.

23 Gambar 5.11 Sosialisasi kegiatan litbang karbon aktif di Palimanan

5.5. Inhouse research

Inhouse research adalah penelitian yang dilakukan di laboratorium. Tujuannya memperoleh

data pendukung untuk operasional pembuatan karbon aktif dari batubara. Oleh karena itu, digunakan bahan baku lignit dan gambut yang berhubungan dengan pemanfaatan batubara Indonesia.

Lignit

Lignit adalah jenis batubara dengan peringkat lebih rendah dari sub-bituminus dengan nilai kalor rata-rata < 5.000 kCal/gr. Lignit terbentuk akibat proses termal dan tekanan di alam terhadap bahan gambut. Sebagai gambaran, pada Gambar 5.12 diperlihatkan proses proses pembentukan lignit menjadi batubara dengan peringkat lebih tinggi (Anonim, 2012)

24 Gambar 5.12 Proses pembentukan batubara

Ketersediaan lignit cukup melimpah dan selama ini dibandingkan dengan batubara sub-bituminus kurang termanfaatkan. Hal tersebut disebabkan lignit kurang efisien untuk digunakan sebagai bahan bakar langsung. Lignit memiliki kadar air tinggi, kalori rendah, serta sifat swabakar tinggi, sehingga beresiko pada tingkat penggunaannya serta menimbulkan masalah pada saat pengangkutan dan penimbunannya. Secara visual (Gambar 5.13), lignit dapat dilihat dari sifat fisiknya, diantaranya berwarna kecoklatan, rapuh, mengandung kadar air dan kadar zat terbang tinggi, kadar karbon padat rendah, dan mudah teroksidasi.

25 Kadar air tinggi menyebabkan nilai kalor lignit menjadi rendah, sehingga kurang efisien digunakan sebagai bahan bakar langsung. Beberapa aplikasi teknologi penghilangan air (dewatering) seperti pengeringan maupun up-grading telah dikembangkan dengan tujuan menurunkan kadar air tinggi yang merupakan penyebab menurunnya efisiensi dalam penggunaan batubara jenis tersebut (Otaka, 2011). Namun meskipun lignit kurang ekonomis jika digunakan sebagai bahan bakar, sebagai bahan yang memiliki kandungan karbon tinggi, penganekaragaman pemanfaatan lignit dapat dikembangkan. Salah satunya sebagai bahan untuk pembuatan karbon aktif. Literatur menyebutkan bahwa distribusi pori-pori karbon aktif berbasis lignit memiliki volume pori sebesar 17% dari total pori-pori, dengan komposisi terbesar adalah pori-pori jenis makro (35-50%). Oleh karena itu, karbon aktif lignit cocok untuk adsorpsi fasa cair (Olson, 2000). Literatur juga menyebutkan bahwa kapasitas adsorpsi karbon aktif lignit lebih rendah dibandingkan karbon aktif bituminus. Tabel 5.2 dan 5.3 memperlihatkan karakteristik lignit yang digunakan untuk penelitian dan spesifikasi karbon aktif lignit yang diproduksi komersil (Anonim, 2013).

Tabel 5.2 Karakteristik batubara Pendopo Sumatera Selatan

No Parameter Unit

1 Kadar air bebas 25,05 %

2 Kadar air lembab 21,96 %

3 Kadar air total 41,51 %

4 Kadar abu 6,43 %

5 Kadar zat terbang 40,23 %

6 Kadar karbon padat 31,38 %

7 Kadar sulfur total 0,35 %

26 Tabel 5.3 Sifat fisik dan kimia karbon aktif lignit (komersil)

Gambut

Gambut adalah cikal bakal bahan pembentuk batubara. Gambut adalah sisa tumbuhan yang terakumulasi pada daerah yang umumnya basah, kaya akan unsur organik. Sebagai bahan awal pembentukan batubara, gambut memiliki karakteristik tertentu. Berdasarkan proses awal pembentukannya, gambut ditentukan oleh jenis tumbuhan pembentuknya, temperatur, dan lingkungan pengendapan. Salah satu cara mengenal endapan gambut secara megaskopis adalah dicirikan oleh sifat fisiknya yang sangat lunak menyerupai ‘tanah’, ‘lumpur’ atau humus dari gabungan tumbuhan yang sudah membusuk. Tingkat pembusukan umumnya ditentukan dan dipengaruhi terutama oleh lingkungan pengendapan (anaerobic atau aerobic) dan komposisi material organiknya (kandungan lignin, selulosa, kutin, asam humik, dsb.). Selain itu, endapan gambut umumnya berwarna coklat muda hingga coklat tua sampai gelap kehitaman, sangat lunak, Gambut yang berwarna lebih gelap biasanya menunjukkan tingkat pembusukan lebih kuat (Tjahjono, 2006). Gambar 5.12 menunjukkan keberadaan geografis gambut.

Parameter Unit Nilai

Bilangan iodium, minimal mg/g 500-600

Kadar air, maksimal % 10

Kekerasan % 75

Total sulfur, maksimal % 1.1

Bulk density gr/L 0,35-0,50

Luas permukaan m2/g 600

27 Gambar 5.15 Gambut

Data hasil penelitian dengan menggunakan batubara jenis lignit dan gambut ditunjukkan pada Tabel 5.4 dan Tabel 5.5.

Tabel 5.4 Hasil analisis bilangan iodium karbon aktif dari lignit Suhu dan waktu

aktivasi suhu 500⁰C suhu 600⁰C Waktu (menit) Bilangan iodium (mg/gr) Bilangan iodium (mg/gr) 900⁰C (60 menit) 30 441 455 60 470 426 90 507 405 900⁰C (120 menit) 30 518 516 60 414 435 90 552 381

28 Tabel 5.5 Hasil analisis bilangan Iodium karbon aktif dari gambut

Suhu dan waktu aktivasi suhu 500⁰C suhu 600⁰C Waktu (menit) Bilangan iodium (mg/gr) Bilangan iodium (mg/gr) 900⁰C (60 menit) 30 341 435 60 415 387 90 302 321 900⁰C (120 menit) 30 290 220 60 240 231 90 239 187

Bilangan Iodium pada Tabel 5.4 dan 5.5 menunjukkan bahwa lignit maupun gambut dapat digunakan sebagai bahan baku karbon aktif dengan daya serap yang cukup baik. Kondisi proses penelitian dengan kedua jenis bahan baku ini menjadi referensi apabila uji coba dilakukan pada skala pilot.

5.6 Studi kelayakan rancang bangun pabrik karbon aktif

Studi ini bertujuan memberikan gambaran/estimasi perihal tingkat kelayakan dari aspek teknis dan aspek finansial untuk pembangunan pabrik karbon aktif berbasis batubara. Secara detail maksud dan tujuan studi kelayakan rancang bangun pabrik karbon aktif sebagai berikut

a. Maksud

a. Memperoleh desain peralatan yang efektif dan efisien terutama dalam penggunaan energi dengan reability yang tinggi dari pabrik yang akan dibangun b. Memperoleh rancangan tepat guna dengan penggunaan sebesar-besarnya

29 c. Pembuatan desain harus sesuai dengan lingkungan pabrik

d. Pemanfaatan sumber daya di sekitar lokasi pabrik, termasuk infrastruktur dasar sebagai pendukung pembangunan pabrik karbon aktif

b. Tujuan

Tujuan pembuatan rancangan adalah

a. Menyediakan rancangan/desain umum peralatan karbon aktif yang tepat sehingga produksi karbon aktif layak dikembangkan pada skala komersil

b. Menyediakan lay out perencanaan umum pabrik, untuk pelaksanaan perencanaan detail selanjutnya

c. Mengetahui kebutuhan seluruh peralatan utama dan penunjang untuk proses pembangunan dan operasional selanjutnya

d. Menyediakan rancangan pilot plant yang akan dijadikan model pabrik karbon aktif berbasis batubara di Indonesia

c. Lokasi

Kegiatan studi rancang bangun pabrik karbon aktif dilaksanakan di Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, dan aspek teknis dilakukan berdasarkan hasil kegiatan di Sentra Teknologi Pemanfaatan Batubara. Studi kelayakan rancang bangun pabrik karbon aktif, mempelajari secara mendalam tentang usaha yang akan dijalankan, dan menentukan layak atau tidaknya suatu bisnis/usaha dijalankan. Terdapat aspek yang menentukan pendirian suatu pabrik yaitu diantaranya aspek teknis dan teknologi, dan aspek finansial. Aspek-aspek tersebut menjadi bahan untuk pengambilan keputusan apakah usaha tersebut dapat dikerjakan atau ditunda, atau bahkan tidak dijalankan. Studi kelayakan rancang bangun pabrik tidak hanya menganalisis layak dan tidaknya suatu pabrik, namun juga saat beroperasi secara rutin dapat mencapai keuntungan maksimal untuk waktu yang tidak ditentukan. Studi kelayakan rancang bangun pabrik merupakan

30 kegiatan industri yang berhubungan dengan perencanaan pendirian industri/pabrik secara keseluruhan atau bagian-bagiannya. Kegiatan industri adalah kegiatan ekonomi yang mengolah bahan mentah, bahan baku, barang setengah jadi, dan/atau barang jadi menjadi barang dengan nilai yang lebih tinggi untuk penggunaannya. Di dalam kegiatan industry terdapat kegiatan rancang bangun dan perekayasaan industry, yang berkaitan erat dengan pembuatan mesin/peralatan pabrik dan peralatan industri lainnya (UU No 5, 1984). Peralatan merupakan fasilitas utama pendirian suatu pabrik sehingga integritasnya harus terpelihara. Artinya, perancangan dan pembuatan alat harus memenuhi persyaratan standar teknis, operasional, dan faktor keselamatan dan lingkungan, agar dapat menjaga kelancaran dan efisiensi produksi (Anonim, 2012). Tidak terpenuhinya persyaratan tersebut akan menggangu tahapan lainnya, seperti proses fabrikasi, instalasi dan siklus proses operasional. Dalam rangka studi kelayakan rancang bangun pabrik karbon aktif kapasitas terbatas 3.000 ton/tahun, telah berdiri pilot plant karbon aktif yang dapat beroperasi secara kontinyu. Pelaksanaan kegiatan untuk tercapainya maksud dan tujuan studi kelayakan meliputi ;

- Verifikasi kesesuaian spesifikasi alat berikut dokumen teknis

- Identifikasi visual terhadap operasional alat dan peralatan pendukungnya - Melakukan kesesuaian teknis dengan standar alat yang telah beroperasi - Melakukan evaluasi dan justifikasi teknis terhadap kesesuaian spesifikasi alat

5.7 Rancangan dasar proses pabrik karbon aktif

1) Parameter perencanaan

Parameter-parameter pembuatan rancangan dasar proses ditetapkan sebagai berikut. a. Kapasitas produksi : 10 ton produk karbon aktif /hari

Rancangan pabrik karbon aktif skala industri akan beroperasi secara kontinyu dengan kapasitas umpan semikokas sebesar 20 ton semikokas/hari.

b. Waktu operasional

Basis waktu operasional produksi adalah :

31 - Jam operasional/hari : 20 jam/hari

2) Spesifikasi bahan baku/raw material

Bahan utama yang akan digunakan untuk memproduksi karbon aktif adalah batubara. Spesifikasi pemilihan batubara melalui proses penelitian dan percobaan di laboratorium, bench scale dan pilot scale. Batubara yang digunakan berasal dari Kalimantan Selatan dan Sumatera Selatan dengan spesifikasi seperti tercantum pada tabel di bawah ini.

Tabel 5.6 Spesifikasi bahan baku batubara untuk pembuatan karbon aktif

No Parameter pengujian Spesifikasi Hasil pengujian dan percobaan

1. Kadar air Max 20% 19%

2. Kadar abu Max 5% 4%

3. Zat terbang 40-45% 38-40%

4. Karbon padat 39% 38%

5. Kadar Sulfur total Max 1% 0,16%

6. Nilai kalor Ns 5619 kal/kg

7. Titik leleh 1250 1160

8. Ukuran batubara 3 cm 1-3 cm

7. Ukuran semikokas -16/-12mesh +6, -16, -12 dan -20

3) Spesifikasi produk

Produk yang dihasilkan adalah karbon aktif batubara dengan spesifikasi mengacu pada kualitas karbon aktif komersil yang terbuat dari tempurung kelapa seperti ditunjukkan pada Tabel 5.7 di bawah ini.

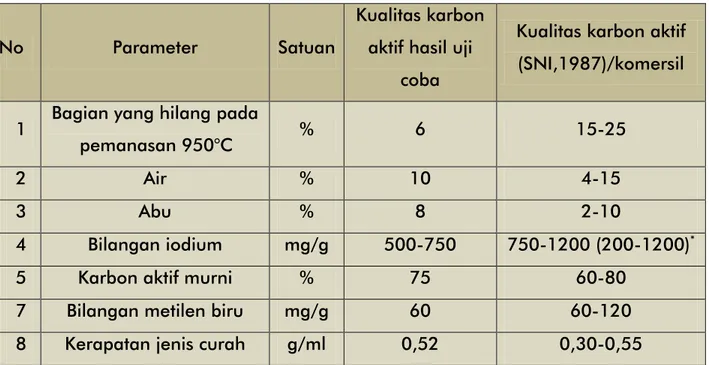

32 Tabel 5.7 Spesifikasi karbon aktif hasil percobaan dan standar kualitas menurut SNI

No Parameter Unit

Kualitas karbon aktif batubara (hasil percobaan)

Kualitas karbon aktif menurut SNI1987/

komersil 1 Bagian yang hilang pada

pemanasan 950°C % 6 15-25

2 Air % 10 4-15

3 Abu % 8 2-10

4 Bilangan iodium mg/gr 500-800 750-1200 *

5 Karbon aktif murni % 75 60-80

6 Bilangan metilen biru mg/gr 60 60-120

7 Kerapatan jenis curah gr/ml 0,52 0,30-0,55

33 PROSES PEMBUATAN KARBON AKTIF BATUBARA DALAM SKALA

INDUSTRI

Dari kegiatan yang dilakukan di pilot plant Palimanan, maka secara garis besar proses pembuatan karbon aktif digambarkan sebagai berikut.

Gambar 5.16 Skema proses pembuatan karbon aktif Proses grinding

- Proses penggerusan/penghancuran raw batubara bentuk bongkahan menjadi ukuran 3 cm (untuk proses karbonisasi) dan ukuran -12+20 mesh untuk proses aktivasi

Grinding Screening Carbonization Activation Screening – Grinding Granular Activated Carbon Powder Activated Carbon Activated Carbon Grinding Coal Screening Screening

34 Proses screening

- Proses pengayakan untuk memperoleh ukuran bahan baku atau produk yang diinginkan

Proses karbonisasi

- Temperatur proses 500-600°C dengan menggunakan tungku siklon berbahan bakar batubara

- Ukuran butir umpan raw batubara adalah 3 cm, dengan laju umpan 60 kg/jam dan waktu tinggal ± 1-2 jam

- Spesifikasi hasil karbonisasi adalah semikokas yang mengacu pada persyaratan arang untuk karbon aktif, seperti yang ditunjukkan pada Tabel 5.2.

- Perhitungan waktu tinggal (residence time) di dalam kiln dihitung berdasarkan persamaan berikut.

t = 1,77 x L x √Q P x D x R dimana ; t = waktu tinggal, menit L = panjang kiln, meter

Q = sudut kedudukan bahan di dalam kiln, derajat (°) P = kemiringan kiln, derajat (°)

D = diameter kiln, meter

R = kecepatan putaran kiln, rpm

Proses aktivasi

- Temperatur proses ±900°C dengan menggunakan tungku siklon berbahan bakar batubara - Ukuran butir semikokas -12+20 mesh

- Laju umpan 35 kg/jam dengan waktu tinggal ± 6 jam

- Laju alir uap air 150 kg/jam dengan kapasitas boiler 200 kg/jam

5.8 Peralatan Produksi Karbon Aktif Dalam Bentuk Granular

35 pembuatan karbon aktif berbasis batubara adalah sebagai berikut :

1. Preparation Station

- Jaw Crusher : untuk penggerusan raw batubara

- Feed resevoir : untuk penampungan batubara hasil dari crusher - Screen : untuk pengayakan batubara

- Roll mill : untuk memperkecil ukuran yang diinginkan

- Vibrating screen : Pengayakan untuk memperoleh ukuran yang diinginkan

2. Coal Loading Station

- Mini tractor : untuk pemindahan batubara dari stock file ke ruang proses - Bucket elevator : untuk pemindahan batubara ke shake feeder

- Shake feeder : untuk pengaturan umpan masuk ke dalam kiln

3. Carbonization Station

- Screw conveyor : untuk pemindahan batubara dari screen ke kiln

- Belt conveyor : untuk membawa semikokas dari feed resevoir ke dalam kiln untuk proses aktivasi

- Cyclone burner : burner berbahan bakar batubara - Rotary kiln : reaktor karbonisasi

4. Activation Station

- Bucket Elevator : untuk pemindahan semi kokas dari feed reservoir ke dalam kiln

- Rotary kiln : reaktor aktivasi

- Cyclone burner : burner berbahan bakar batubara

- Boiler : menghasilkan uap air untuk proses aktivasi - Siklon : untuk pemisahan partikel abu

- Stack/cerobong : unit alirangas buang hasil proses aktivasi dan karbonisasi

5. Cooling Down Station

36 - Cooling tower : cerobong pembuangan flue gas

5.9 Desain teknis rotary kiln

Gambar teknis/desain alat menjadi acuan dalam mencapai efektifitas dan efisiensi suatu proses. Desain dengan spesifikasi yang sesuai, akan memberikan manfaat terhadap kelancaran operasional dan meminimalkan kondisi/resiko yang tidak terkontrol. Gambar di bawah ini menunjukkan salah satu contoh desain rotary kiln yang telah dibuat.

37 Gambar 5.18 Desain Rotary kiln (tampak kiri)

Gambar 5.19 Desain rotary kiln (tampak kanan)

5.10. Kajian Ekonomi Global Produksi Karbon Aktif Berbasis Batubara Indonesia Kapasitas 3.000 ton/tahun

38 1. Rencana produksi

Diversifikasi pemanfaatan batubara dapat dilakukan diantaranya melalui usaha pembuatan karbon aktif dari batubara. Rencana produksi pabrik karbon aktif adalah 10 ton per hari atau setara 3.000 ton karbon aktif per tahun. Biaya investasi 35 % modal sendiri dan 65 % berasal pinjaman dari bank dengan tingkat bunga 12 % per tahun dan waktu pengembalian 5 tahun. Sedangkan untuk modal kerja pada awal tahun sepenuhnya dari pinjaman bank, dengan keringanan pada tahun pertama tidak perlu membayar pokok pinjaman,tetapi bunga pinjamannya saja. Untuk mengetahui kelayakan produksi komersil karbon aktif tersebut, maka perlu kajian dan analisis keekonomian agar dapat mengurangi resiko yang mungkin dapat terjadi. Analisis keekonomian pabrik akan dihitung untuk jangka waktu 10 tahun dengan harga karbon aktif minimum Rp 6.000,-/ kg.

2. Biaya investasi

Biaya investasi diperlukan antara lain untuk pengadaan lahan, bangunan, stockpile, furniture, peralatan pabrik, kendaraan dan sebagainya. Tabel berikut mencantumkan biaya investasi tidak termasuk lahan

• kapasitas pabrik untuk memproduksi semikokas 20 ton/hari • produksi karbon aktif 10 ton/hari atau setara 3.000 ton/tahun • bahan bakar batubara

• waktu operasional pabrik 24 jam/hari atau 300 hari/tahun

39

NO ASUMSI BIAYA (PER TAHUN) HARGA

(Rp’000) A BIAYA INVESTASI

1 Investasi bangunan (pabrik, kantor, laboratorium, gudang,

stockpile, dll) 2.650.000

2 Investasi peralatan pabrik dan laboratorium 4.100.000

3 Investasi kendaraan (transfortasi) 1.755.000

4 Investasi lain-lain (perijinan, amdal) 250.000

TOTAL BIAYA INVESTASI 8.755.000

B MODAL KERJA UNTUK 3 BULAN 3.281.100

C BIAYA PRODUKSI

1 Biaya Variabel (Bahan baku, bahan bakar, bahan kimia,

dll) 11.352.000 3.281.100

2 Biaya Tetap tidak termasuk depresiasi dan amortisasi (gaji

karyawan, perawatan bangunan/kendaraan pajak) 1.772.400

TOTAL BIAYA PRODUKSI 13.124.400

Jika rendemen (yield) karbon aktif mencapai 50% dari semikokas (25% dari batubara), dan harga minimal karbon aktif Rp 6.000,-/kg, maka Payback Periode (PP) sebesar 2,09%, sedangkan IRR mencapai 46,73%. Kriteria layak secara komersil, PP <10 tahun dan IRR> 15%. Artinya dengan total biaya produksi sebesar ±13,1 milyar/tahun atau ± Rp 36.000.000,-/hari, maka pada tahun ketiga diperoleh keuntungan (setelah dipotong pajak) sebesar Rp 29.000.000,-/hari.

40 Kegiatan Tim Pengembangan Karbon Aktif Dari batubara Peringkat Rendah tahun Anggaran 2013 telah dilaksanakan. Hasil kegiatan menunjukkan bahwa pada padasrnya pilot plant karbon aktif dengan proses secara kontinyu telah tercapai. Namun hasil percobaan menunjukkan bahwa diperlukan penyempurnaan pada sistem peralatan maupun spesifikasi peralatan/komponen pendukung agar peralatan tersebut dapat dioperasikan secara optimal. Penyempurnaan utama adalah perlu digantinya dimensi roller yang tidak sesuai dengan kapasitas kiln 2. Sedangkan kinerja kiln melalui operasional dengan kiln 1 menunjukkan bahwa rotary kiln yang ada di pilot plant karbon aktif dapat digunakan secara komersil dengan diperolehnya karbon aktif tempurung kelapa dengan bilangan iodium >1000 mg/gr. Selain itu, untuk operasional dengan batubara secara kontinyu dibutuhkan kegiatan lanjutan untuk yang bertujuan mengoptimalkan sistem peralatan maupun proses sehingga diperoleh teknologi yang menghasilkan karbon aktif sesuai kebutuhan pasar.

41 1. Anonim, 1987. Karbon Aktif Tempurung Kelapa, Standar Nasional Indonesia, Badan

Standarisasi Nasional, Jakarta.

2. Anonim, 2006. Activated Carbon Technologies, Calgon Carbon Corporation, Pitsburg U.S.A.

3. Anonim, 2008. Ekspor Impor Karbon Aktif, Badam Pusat Statistik, Jakarta

4. Anonim, 2008. Activated Carbon Production, PT Tanso Putra Asia, Lampung

5. Anonim, 2011. Dirjen minerba, 2010. http// www. esdm.go.id/ modules/news/ index. php? _article & news_id=2309

6. Anonim, 2012. Proses Pembentukaan Batubara, PT Tambang Batubara Bukit Asam Persero, Tanjung Enim Sumatera Selatan

7. Anonim, 2013. Norit Activated Carbon, Cabot, http:// www.norit.com /carbon - academy/introduction/

8. Anonim, 2013. Coal, Coconut Shell and Wood based Activated Carbon, Jurrasic Activated Carbon

9. Daulay, B., 2009. Evaluasi Kualitas Batubara Indonesia Dalam Upaya Penentuan Teknologi Pemanfaatan Yang Tepat, Orasi Pengukuhan Profesor Riset Bidang Teknik Bahan Bakar dan Pembakaran, Pusat Penelitian Dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

10. Demirbas, A. 2004. A discussion of the paper Performance of Rice Husk Ash Produced Using a New Technology as a Mineral Admixture in Concrete, Cement and Concrete Research. 34:1269

42 12. Ismail, M. S. and Waliuddin, A. M. 1996. Effect of Rice Husk Ash on High Strength

Concrete. Construction and Building Materials. 10 (1): 521 526

13. Katsuki, H., Furuta, S., Watari, T. and Komarneni, S. 2005. ZSM-5 zeolite/porous carbon composite: Conventional- and Microwave-Hydrothermal Synthesis from Carbonized Rice Husk. Microporous and Mesoporous Materials. 86: 145 –151.

14. Monika, I., Gandamanah, I., Sulistyohadi, F. 2010. Produksi Karbon Aktif Berbasis Batubara, Laporan Akhir, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

15. Monika, I., Sulistyohadi, F., Gandamanah, I., Margono, B., 2011. Pengembangan Pilot Plant Karbon Aktif Berbasis Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

16. Monika, I., Sulistyohadi, F., Gandamanah, I., Margono, B., 2012. Rancangan Dasar Proses dan kajian Ekonomi Global Produksi Karbon Aktif Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

17. Nehdi, M. 2004. Performance of Rice Husk Ash Produced Using a New Technology as a Mineral Admixture in Concrete, Cement and Concrete Research, 34:1271 –1272

18. Ningrum, NS., Rijwan, I., 2000. Pembuatan Karbon Aktif Dari Batubara Peringkat Rendah, Laporan Akhir, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

19. Olson, S., Edwin, Stepan, J., Danill, 2000. Activated Carbon From Lignite For Water Treatment, Energy & Environmental Research Center University of North Dakota, Pittsburg

20. Otaka,Yasuo, 2011. Underground Coal Gasification, Isogo Thermal Power Station Unit 2, Yokohama, Japan

43 21. Sumaryono, 2008. Pengembangan Pembakar Siklon Dengan Batubara Halus Untuk

Substitusi Pembakar BBM di Industri, Bisnis Inovation Center, I-STP Puspiptek, Bld. #124-TMC2, Serpong, Tangerang, Indonesia 15314