BAB 2

LANDASAN TEORI

2.1 Perencanaan Proses

Perencanaan proses merupakan suatu perencanaan terhadap proses pembuatan produk, bagaimana produk tersebut akan dibuat ( hal ini menentukan apakah suatu komponen akan dibuat atau dibeli dari supplier ), memilih fokus proses, mementukan mesin dan peralatan yang digunakan.

Perencanaan proses mencakup perancangan dan implementasi suatu sistem kerja untuk menghasilkan barang atau jasa sesuai dengan jumlah yang diinginkan pada waktu yang sesuai dan biaya yang dapat diterima. Perencanaan proses harus merencanakan fasilitas bukan hanya yang memenuhi kebutuhan jangka pendek, tetapi juga harus merancang proses sehingga dapat diubah atau mengisi pemenuhan kebutuhan dimasa datang dengan mudah baik volume maupun laju produksi (kebutuhan dimasa datang mungkin lebih rendah mungkin juga lebih tinggi).

Tujuan dari perencanaan proses adalah mencari jalan untuk memproduksi barang dan jasa yang memenuhi keinginan konsumen dan spesifikasi produk yang berada dalam jangkauan keterbatasan biaya atau hambatan managerial lainnya. Proses yang diseleksi akan mempunyai dampak jangka panjang terhadap efisiensi dan produksi, serta fleksibilitas biaya dan mutu barang dalam produksi.

Dalam suatu sistem manufaktur, ada dua cara pemenuhan kebutuhan konsumen yang dapat dilakukan, yaitu dengan membuat ukuran besar secara berkesinambungan ( Make to Stock ) atau membuat produk tertentu dengan volume sesuai dengan pesanan yang diterima ( Make to Order ).

Pada umumnya perencanaan berbagai proses transformasi dilakukan dengan alat bantu yang berupa bagan – bagan, yaitu :

• Bagan perakitan ( assembly chart dan flow process chart).

Peta ini digunakan untuk tujuan perencanaan dan pengendalian transformasi proses. Assembly chart menunjukkan kebutuhan material dan perakitan komponen yang menghasilkan suatu perakitan mechanical. Flow process chart menggunakan simbol yang sama seperti assembly chart, peta ini memiliki tambahan kolom untuk waktu, jarak perpindahan, dan informasi terkait lainya yang mengizinkan adanya analisis biaya dan lainnya.

Tujuan utama dari peta rakitan adalah untuk menunjukkan keterkaitan antara komponen, yang dapat juga digambarkan oleh sebuah gambar terurai. Teknik ini juga dapat digunakan untuk mengajar pekerja yang tidak ahli untuk mengetahui urutan suatu rakitan yang rumit.

• Peta proses operasi ( operation process chart )

Peta proses operasi atau OPC adalah peta kerja yang mencoba menggambarkan urutan kerja dengan jalan membagi pekerjaan tersebut

elemen-elemen operasi secara detail. Disini tahapan proses operasi kerja dapat digambarkan dari awal (raw material) sampai menjadi produk akhir (finished

goods product) sehingga analisa perbaikan dari masing-masing operasi kerja

secara individual maupun urut-urutannya secara keseluruhan akan dapat dilakukan.

Dari OPC ini dapat diperoleh manfaat:

¾ Data kebutuhan jenis proses atau mesin yang diperlukan dalam pelaksanaan operasi kerja dan penganggarannya.

¾ Data kebutuhan bahan baku dengan memperhitungkan efisiensi pada setiap elemen operasi kerja atau pemeriksaan.

¾ Pola tata letak fasilitas kerja dan aliran pemindahan materialnya. ¾ Alternatif-alternatif perbaikan prosedur dan tata cara kerja yang

Sumber: Vincent Gazper

Gambar 2.1 Gambar OPC Keterangan gambar :

W = Waktu yang dibutuhkan untuk suatu operasi atau pemeriksaaan (dinyatakan dalam unit waktu menit atau jam).

O – N = Nomor urut untuk kegiatan operasi tersebut. I – N = Nomor urut untuk kegiatan pemeriksaan.

M = Nama mesin atau lokasi kerja dimana kegiatan operasi atau pemeriksaan tersebut dilaksanakan.

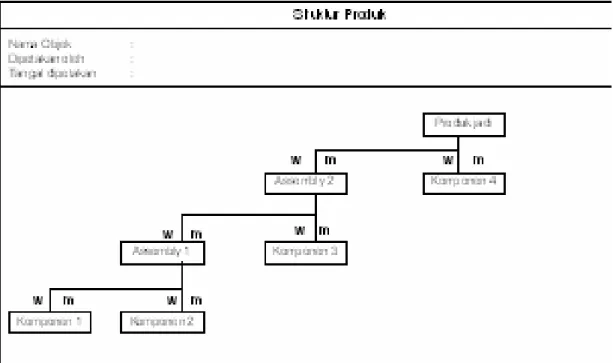

• Struktur produk ( product structure ).

Struktur produk terdiri dari komponen pembentuk produk akhir yang ditempatkan pada level 0 dan seterusnya, sehingga membentuk sebuah hirarki. Pada umumnya untuk assembly item disebut dengan “parent” dan komponen pembentuknya disebut dengan “child”. Untuk produk akhir ditandai dengan level 0 dan semakin kebawah maka nomor level akan bertambah. Diagram sistematik ini menunjukkan hubungan antar komponen terhadap “parent” dan hubungan keseluruhan perakitan.

Terdapat 2 cara penomoran level struktur produk, yaitu :

1. Single Level

Jenis ini menggambarkan hubungan sebuah induk dengan satu level komponen – komponen pembentuknya.

2. Multi Level

Jenis ini menggambarkan struktur produk yang lengkap dari level 0 sampai level yang paling bawah.

Sumber: Vincent Gazper

Gambar 2.2 Struktur Produk • BOM ( bill of material )

BOM adalah sebuah daftar jumlah komponen, campuran bahan dan bahan baku yang diperlukan untuk dirakit, dicampur atau membuat produk akhir atau dengan kata lain rangkaian struktur semua komponen yang digunakan untuk memproduksi barang jadi sesuai dengan Master

Production Schedulling (MPS).

Tujuan BOM sebagai suatu network atau jaringan yang menggambarkan hubungan induk (parent product) hingga komponen. BOM dibutuhkan sebagai Input dalam perencanaan dan pengendalian aktifitas produksi.

Tanpa adanya BOM sangat mustahil untuk dapat melaksanakan sistem MRP.

Beberapa macam BOM :

1. Eksplosion

Merupakan BOM dengan urutan dimulai dari induk sampai komponen pada level paling bawah. BOM jenis ini menunjukkan komponen yang membentuk suatu induk dari level teratas sampai level terendah.

2. Implosion

Merupakan BOM dimana urutan dimulai dari komponen sampai induk atau level paling atas. Secara singkat BOM jenis ini adalah kebalikan dari BOM eksplosion.

Beberapa format BOM yang sering digunakan :

1. Multi Level Indented Eksplosion.

Menggambarkan struktur produk yang lengkap dari level 0 atau produk akhir sampai level paling bawah. Komponen yang sama dapat digunakan pada level yang berbeda.

2. Single Level BOM.

Format ini hanya mendeskripsikan komponen – komponen yang diperlukan pada level khusus untuk perakitan ( assembly ).

3. Summarized BOM.

Merupakan kesimpulan beberapa urutan keseluruhan kuantitas dari masing – masing komponen yang diperlukan untuk membuat produk tanpa memperhatikan level perakitan.

4. Where – Used BOM.

Format ini membalik struktur produk untuk mengidentifikasi pada sub perakitan, perakitan atau produk akhir apa suatu item digunakan.

Penggunaannya:

¾ Bagi Enginnering : Dibuat sebagai bagi perancangan proses produksi dan digunakan untuk menentukan item-item mana saja yang harus dibeli atau dibuat sendiri.

¾ Bagi PPIC : digabungkan dengan Master Production Schedulle (Jadwal Induk Produksi) digunakan untk menentukan item-item dalam daftar pembelian dan order produksi yang harus dilaksanakan.

¾ Bagi accounting : digunakan dalam menghitung biaya produk dan harga jual.

Setiap komponen harus memiliki identifikasi unit/khusus yang hanya mengidentifikasikan suatu komponen yang disebut Part Number/ Item Cara penentuan Part Number :

a) Random : Nomor yang digunakan hanya sebagai pengenal / identitas dan bukan sebagai penjelasan (descriptor). Tidak menjelaskan lebih jauh mengenai satu komponen.

b) Significant : Nomor yang dapat juga menjelaskan informasi khusus mengenai item / komponen tertentu seperti sumber material (source), bahan, bentuk dan deskripsi. Significant harus diubah jika komponen tersebut karakteristiknya diubah atau ditambahkan variable lain.

c) Semi-significant : Beberapa digit pertama menjelaskan mengenai komponen tersebut, sementara digit berikutnya berupa angka random.

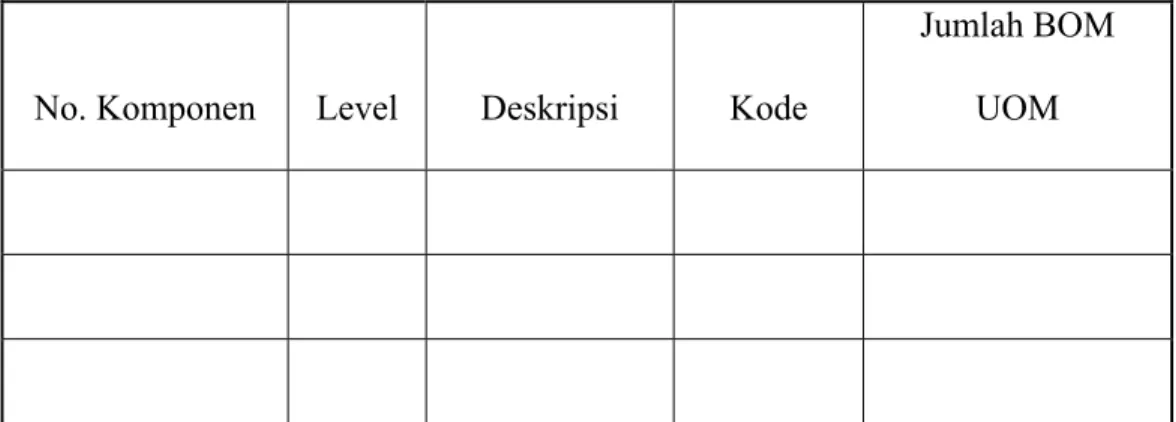

No. Komponen Level Deskripsi Kode

Jumlah BOM UOM

Sumber : Vincent Gazper

2.2 Peramalan

Peramalan (forecasting) adalah seni ilmu memprediksi peristiwa-peristiwa masa depan. Peramalan memerlukan pengambilan data historis dan memproyeksikannya ke masa depan dengan beberapa bentuk model matematis. Bisa jadi berupa prediksi

subjektif atau intuitif tentang masa depan.

Menurut Yamit (1999,p13) peramalan adalah prediksi, proyeksi, estimasi tingkat kejadian yang tidak pasti dimasa yang akan datang. Ketepatan secara mutlak dalam memprediksi dan tingkat kegiatan yang akan datang adalah tidak mungkin dicapai oleh karena itu ketika perusahaan tidak dapat melihat kejadian yang akan datang secara pasti, diperlukan waktu dan tenaga yang besar agar mereka dapat memiliki kekuatan untuk menarik kesimpulan terhadap kejadiaan yang akan datang.

Menurut Herjanto (1999,p116) berdasarkan horizon waktu, peramalan dapat dibedakan atas :

1. Peramalan jangka panjang

merupakan peramalan yang rentang waktunya biasanya tiga tahun atau lebih, digunakan dalam merencanakan produk baru, pengeluaran modal, lokasi fasilitas, atau ekspansi, dan penelitian serta pengembangan.

2. Peramalan jangka menengah

Biasanya berjangka tiga bulan hingga tiga tahun. Peramalan ini sangat bermanfaat dalam perencanaan penjualan, perencanaan produksi, penganggaran kas dan menganalisis berbagai rencana operasi.

3. Peramalan jangka pendek

yaitu untuk jangka waktu yang kurang dari 3 bulan, misalnya permalan dalam hubungannya dengan perencanaan pembelian material penjadwalan kerja dan penugasan.

2.2.1 Peramalan Seri Waktu

Seri waktu (time series) didasarkan pada tahapan dari titik data yang sudah tertentu (mingguan, bulanan, kuartalan, dan sebagainya). Meramalkan data seri waktu memberikan implikasi bahwa nilai masa depan diprediksi hanya dari nilai masa lalu dan bahwa variable-variabel lain, tidak peduli berapa pun nilainya, dihilangkan.

Dalam time series terdapat empat jenis pola permintaan, yaitu :

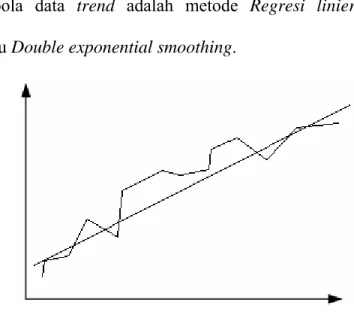

1. Trend (T)

Pola Trend adalah bila data permintaan menunjukan pola kecenderungan gerakan penurunan atau kenaikan jangka panjang. Metode peramalan yang

tepat untuk pola data trend adalah metode Regresi linier, Exponential

smoothing, atau Double exponential smoothing.

Gambar 2.4 Permintaan pola trend

2. Musim (S)

Data dikatakan berpola musim bila data terlihat berfluktasi, namun fluktasi tersebut akan terlihat berulang dalam suatu interval waktu tertentu. Metode peramalan yang cocok adalah Moving average atau Weight moving average.

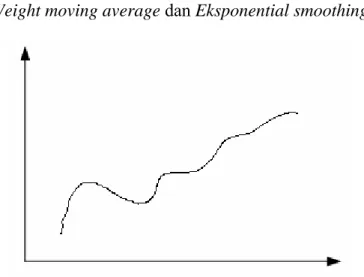

3. Siklus (C)

Pola siklus adalah bila fluktasi permintaan secara jangka panjang membentuk pola sinusoid atau gelombang. Metode peramalan yang sesuai adalah Moving

average, Weight moving average dan Eksponential smoothing.

Gambar 2.6 Permintaan berpola siklus

4. Variasi Acak (R)

Adalah “tanda” dalam data yang disebabkan oleh peluang dan situasi yang tidak biasa ; variabel acak mengikuti pola yang tidak dapat dilihat.

2.2.2 Pendekatan Peramalan dengan Metode Kuantitatif

Ada empat metode peramalan Kuantitatif, yaitu :

1. Rata-rata bergerak (Moving Averages)

Metode ini bermanfaat jika kita mengasumsikan bahwa permintaan pasar stabil sepanjang waktu. Secara matematis rata – rata bergerak sederhana ditunjuk sebagai berikut :

Rata – rata bergerak = Jumlah permintaan data pada periode sebelumnya Jumlah data

2. Metode Double Moving average

Double Moving Average merupakan moving average dari moving average

pertama yang telah dilakukan atau dihitung sebelumnya. Secara matematis dapat ditunjukan sebagai berikut :

m b a F S S N b S S S S S a N S S S S S N X X X X S t t m t t t t t t t t t t N t t t t t N t t t t t + = − − = − = − + = + + + + = + + + + = + + − − − + − − − ) ( 1 2 2 ) ( ... ... . ... '' ' ' ' '' ' ' 1 ' 2 ' 1 ' '' 1 2 1 '

3. Metode Penghalusan Exponential (Double Exponential Smooting)

Penghalusan exponential adalah peramalan yang mudah digunakan dan efisien bila dilakukan dengan komputer. Meskipun merupakan teknik rata – rata bergerak, penghalusan exponential mencangkup pemeliharaan data masa lalu yang sangat sedikit. secara matematis dapat ditunjukan dengan rumus :

(

)

m b a F S S b S S a S S S S X S t t m t t t t t t t t t t t t t + = − − = − = − + = − + = + − − ) ( 1 2 ) 1 ( . 1 . '' ' '' ' '' ) 1 ( ' '' ) 1 ( ' α α α α α α4. Metode Triple Exponential Smoothing Metode Quadratik Inisialisasi Awal : S’1 = S”1 = S“’1 = X1 1 ' ) 1 ( . S'=α Xt + −α St− S"=α.S't+(1−α)S"t−1 1 " ' ) 1 ( " . S"=α S t+ −α S t− t t t S S S' 3. " "' 3 at = − − ] ) 3 4 ( ) 8 10 ( ' ) 5 6 [( ) 1 ( 2 b '' ''' 2 t α St α S t α S t α α − − − + − − = ) " 2 ' ( ) 1 ( c ''' 2 2 t St− S t+S t − = α α

2 2 1 ) (m cm b a Ft = t + t + t

5. Metode Triple Exponential Smoothing Tiga Parameter Dari Winter Inisialisasi Awal : SL+1 = XL+1 It = X Xt L X X L t t

∑

= = 1 bL+1 = 2t [(XL+1 −X1)+(XL+1−X1)+(XL+2 −X2)+...+(XL+L −XL)] L X α Pemulusan Keseluruhan : ) )( 1 ( St St-1 bt-1 I X L t t − + = − α α Pemulusan Trend : ) 1 ( ) 1 ( ) (1 ) ( b=γ St −St− + −γ bt− Pemulusan Musiman : L -t t (1 ) I I S X t t β β − = Peramalan : m L t t t m t S b m I F(+ ) =( + ( ) − +6. Metode Asosiatif (Linier Regresision)

Model asosiatif bergantung kepada pengenalan variable yang dapat dikaitkan dan dapat digunakan untuk meramalkan nilai variable yang menjadi perhatian kita. Metode utama yang dikenal dan digunakan secara luas dalam metode ini adalah regresi. Berikut ini rumus – rumus regresi linear sederhana :

( )

t b y a t t n y t ty n b b a yt t − = − − = + =∑

∑

∑ ∑ ∑

2 2Satu cara untuk memantau peramalan untuk menjamin keefektifannya adalah menggunakan isyarat arah. Isyarat arah (tracking signal) adalah pengukuran tentang sejauh mana ramalan memprediksi nilai actual dengan baik. Bila ramalan diperbaharui tiap minggu, bulan, atau kuartal, data permintaan yang baru tersedia dibandingkan dengan nilai peramalan. Isyarat arah dihitung sebagai jumlah kesalahan ramalan berjalan (running sum of the forecast error, RSFE) dibagi dengan deviasi absolute mean (MAD).

(

)

n ramalan Kesalahan MAD=∑

_ MAD RSFE signal Tracking =2.2.3 Statistik ketepatan peramalan

Menurut Makridakis ukuran statistik standard adalah sebagai berikut : 1.Error

i i

i X F

e = −

2.Nilai tengah kesalahan absolut (mean error)

∑

= = n i i n e ME 1 /3.Nilai tengah galat absolut (mean absolute error)

∑

= = n i i e MAE 14.Nilai tengah galat kuadrat ( mean squared error )

n e MSE n i i

∑

= = 1 25.Deviasi standar galat (standard deviation of error)

(

)

1 1 2 − =∑

= n e SDE n i i6.Nilai tengah deviasi absolut (mean absolute deviation)

=

∑

X −Xn

2.3 Master Production Scheduling (MPS)

Pada dasarnya MPS merupakan suatu pernyataan tentang produk akhir dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. Aktivitas pada penjadwalan produksi induk (MPS) berkaitan dengan bagaimana menyusun dan memperbaharui jadwal produksi induk (MPS), memproses transaksi dari MPS, memelihara catatan-catatan MPS, mengevaluasi efektivitas dari MPS, dan memberikan laporan evaluasi dalam periode waktu tertentu.

Pengertian dari Master Production Schedule (MPS) sendiri adalah suatu set perencanaan yang menggambarkan berapa jumlah yang akan dibuat untuk setiap end

item pada periode perencanaan tertentu (minggu, bulan, ataupun tahun). Dalam

membuat Master Production Scheduled (MPS), terlebih dahulu harus ditentukan keputusan mengenai penjadwalan yang tepat.

Fungsi dari pembuatan MPS adalah :

a) Menjadwalkan jumlah produk yang akan diproduksi. b) Sebagai input MRP.

c) Untuk membuat perencanaan bagi sumber daya perusahaan. Tujuan pembuatan MPS sendiri adalah untuk :

1. Memenuhi target tingkat pelayanan konsumen. 2. Mengefisiensikan penggunaan sumber daya produksi. 3. Mencapai target tingkat produksi tertentu.

Pada MPS terdapat tiga jenis order, antara lain:

a. Planned order, yaitu order yang rencananya akan direlease dan dibuat setelah demand-supply dipertimbangkan.

b. Firm planned order, yaitu order yang direncanakan akan dibuat di dalam perusahaan namun masih belum direlease.

c. Order, yaitu order yang telah diperintahkan untuk dibuat purchase

ordernya.

Menurut Gaspersz (2001, p158) dalam pembuatan MPS terdapat beberapa kriteria yang harus dipenuhi, yaitu :

1. Item tidak terlalu banyak

2. Item-item yang dijadwalkan merupakan produk akhir 3. Kebutuhan dapat diramalkan

4. Dapat menghitung kebutuhan komponen berdasarkan Bill of Material (BOM)

5. Kapasitas dapat diperhitungkan

6. Menyatakan konfigurasi produk yang dapat dikirim

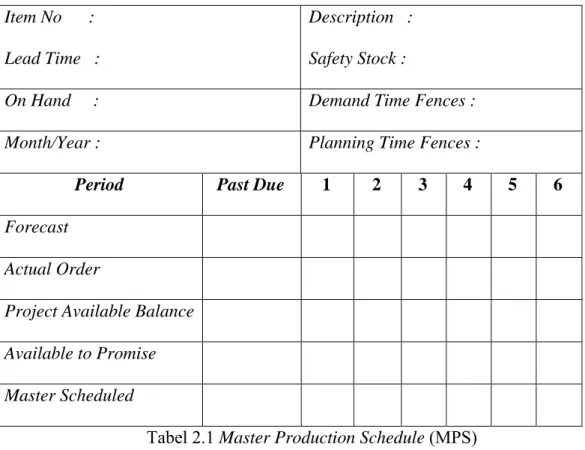

Berikut ini merupakan penjelasan singkat mengenai informasi yang terdapat pada MPS :

1. Item No menyatakan kode komponen atau material yang akan dirakit. 2. Lead Time menyatakan waktu yang dibutuhkan untuk me-release atau

3. Safety Stock menyatakan cadangan material yang harus ada di tangan sebagai antisipasi kebutuhan di masa yang akan datang.

4. Description menyatakan deskripsi material secara umum.

5. On Hand menyatakan jumlah material yang ada di tangan sebagai sisa periode sebelumnya.

6. Demand Time Fences merupakan batas waktu penyesuaian pesanan permintaan.

7. Planning Time Fences merupakan batas waktu penyesuaian pesanan dimana demand masih boleh berubah. Perubahan masih akan dilayani sepanjang material dan kapasitas tersedia.

8. Forecast merupakan hasil peramalan sebelumnya sebagai hasil dari perencanaan agregat.

9. Actual Order (AO) merupakan jumlah order yang sudah diterima sebelumnya.

10. Projected Available Balance (PAB) merupakan perkiraan jumlah sisa produk pada akhir periode. PAB dihitung dengan rumus:

PAB t ≤ DTF = PABt-1 + MSt - AOt

PAB DTF ≤ t ≤ PTF = PABt-1 + MSt - AOt atau Ft (pilih yang paling

besar)

11. Available To Promise (ATP) memberikan informasi berapa banyak item atau produk tertentu yang dijadwalkan pada periode waktu itu tersedia untuk pesanan pelanggan, sehingga berdasarkan informasi ini bagian

pemasaran dapat membuat janji yang tepat kepada pelanggan atau dengan kata lain ATP merupakan jumlah material on hand pada inventory yang sebenarnya.

ATP dapat dihitung dengan menggunakan rumus :

ATP = ATPt-1 + MSt – Actual Order sampai periode yang sudah

dijadwalkan pada Master Schedule.

ATP tidak boleh minus. Jika hal ini terjadi maka akan terjadi lost sales karena berarti permintaan tidak dapat dipenuhi.

12. Master Schedule (MS) merupakan hasil disagregasi dari perencanaan agregat yang akan diproduksi.

Item No : Lead Time :

Description : Safety Stock :

On Hand : Demand Time Fences :

Month/Year : Planning Time Fences :

Period Past Due 1 2 3 4 5 6

Forecast Actual Order

Project Available Balance Available to Promise Master Scheduled

2.4 Material Requirement Planning (MRP)

2.4.1 Pengertian MRP

Manajemen pengendalian bahan pada dasarnya adalah merupakan suatu masalah yang penting dalam komunikasi industri. Kerumitan yang sering timbul dalam proses pengendalian bahan ini berbanding langsung dengan jumlah barang dalam persediaan dan dengan jumlah transaksi yang harus dicatat untuk mengikutigerakan bahan (tetap menjaga derajat pengendalian yang dibutuhkan untuk memenuhi sasaran). Sistem persediaan dalam suatu operasi atau lingkungan manufaktur memiliki beberapa karakteristik tertentu yang sangat mempengaruhi terhadap kebijaksanaan dalam perencanaan material. Pertanyaan mendasar yang sering timbul dalam situasi kebijaksanaan persediaan tersebut adalah berapa jumlah dan kapan dilaukan pemesanan, untuk memenuhi produksi yang diinginkan sesuai dengan perencanaan dalam MPS. Jawaban pertanyaan tersebut tergantung dari sifat demand dari persediaan. Suatu demand dikatakan independent apabila sesuai dengan pengalaman, dimana demand terhadap permintaan barang tersebut tidak bergantungan dengan barang-barang lain. Demikian sebaliknya suatu demand dikatakan demand dikatakan dependent apabila barang tersebut merupakan bagian yang terpadu dari barang yang lain (ada hubungan fisik).

Sistem MRP diproses untuk memenuhi akan kebutuhan yang sifatnya

dependent. Berdasarkan uraian diatas, maka jelaslah bahwa MRP dapat lebih banyak

digunakan dilingkungan manufaktur yang melibatkan suatu proses assembling, dimana kebanyakan permintaan terhadap barang bersifat bergantungan, sehingga

tidak diperlukan peramalan pada tingkat barang(komponen) ini. Pertanyaan yang pertama dari hal diatas dapat terpenuhi jika kita mengetahui saat kebutuhan hari terpenuhi sesuai dengan MPS dan LeadTime. Sedangkan pertanyaan kedua dipenuhi dengan teknik lot yang sesuai dengan kondisi yang diproses dalam perhitungan MRP. Secara global hasil informasi yang diperoleh dalam proses MRP sangat menunjang dalam perencanaan CRP (Capacity Requirement Planning) untuk tercapainya suatu sistem pengendalian aktifitas produksi yang lebih baik.

Menurut Gaspersz (2001, p177) metode MRP merupakan metode perencanaan dan pengendalian pesanan dan inventori untuk item-item dependent demand, di mana permintaan cenderung discontinous and lumpy. Item-item yang termasuk dalam

dependent demand adalah : bahan baku, parts, subassemblies, dan assemblies, yang

disebut dengan manufacturing inventories. Teknik ini paling cocok diterapkan pada

job shop manufacturing.

Menurut Teguh Baroto (2002, p140) sistem MRP adalah suatu prosedur logis berupa aturan keputusan dan teknik transaksi berbasis komputer yang dirancang untuk menerjemahkan jadwal induk produksi menjadi “kebutuhan bersih” untuk semua item.

Ciri penggunaan MRP adalah : 1. Demand bersifat dependent

2. Membutuhkan sistem informasi yang baik

3. Melibatkan banyak komponen atau material untuk menghasilkan satu unit produk

MRP juga memiliki beberapa karakteristik, yaitu : 1. Memperhatikan waktu kapan dibutuhkan 2. Memperhatikan prioritas pemesanan 3. Penundaan pengiriman permintaan 4. Fungsi integrasi

2.4.2 Perkembangan MRP

MRP berkembang sesuai dengan tuntutan perkembangan teknologi dan tuntutan terhadap sistem perusahaan, sampai saat ini MRP berkembang menjadi 4 bagian dan tidak tertutup kemungkinan untuk masa yang akan datang. Keempat bagian tersebut adalah :

1. Material Requirement Planning (MRP), dapat didefenisikan sebagai suatu

teknik atau set prosedur yang sistematis dalam penentuan kuantitas serta waktu dalam proses pengendalian kebutuhan bahan terhadap komponen-komponen permintaan yang saling bergantungan. (Dependent demand

items).

2. Material Requirement Planning II (MRPII), Sistem pengendalian

inventori dan produksi, Sistem MRP II adalah sistem informasi yang digunakan untuk merencanakan dan mengendalikan kapasitas inventori dalam perusahaan manufaktur dalam sistem MRP II, pesanan yang dihasilkan dari pemisahan suku cadang diperiksa untuk mengetahui apakah kapasitas yang memadai tersedia. Jika tidak ada kapasitas yang

cukup maka kapasitas atau jadwal induk harus diubah. Sistem MRP II ini memiliki putaran umpan balik (feed back loop) antara pesanan yang dilepasakan dan jadwal induk untuk menyesuaikan diri dengan ketersediaan kapasitas. Akibatnya sistem ini disebut putaran tertutup (close loop system) yang mengendalikan inventori sekaligus kapasitas. 3. Material Requirment Planning III (MRPIII), proses ini diperluas didalam

tingkat akurasi peramalan permintaan, penggunaan secara tepat dan baik peramalan permintaan (forecast Demand), akan dapat secara otomatis dan tepat melakukan perubahan terhadap Master Production Schedule. Dan apabila juga Master Production Schedule telah penuh atau tidak dapat lagi melakukan Work Order maka system MRPIII ini dapat melakukan rekomendasi terhadap permintaan.

4. Material Requirment Planning 9000 (MRP9000), MRP9000 sudah

merupakan tawaran yang benar-benar merupakan system yang lengkap dan terintegrasi dengan system management manufacturing. Kemampuan sistem MRP9000 didalam manufacturing, termasuk juga Inventory, penjualan, perencanaan, Pembuatan, dan Pembelian dengan mengunakan

General Ledger, dan sebuah Administrasi, dan Executive Information System (EIS) secara graphical dalam membuat sebuah keputusan untuk

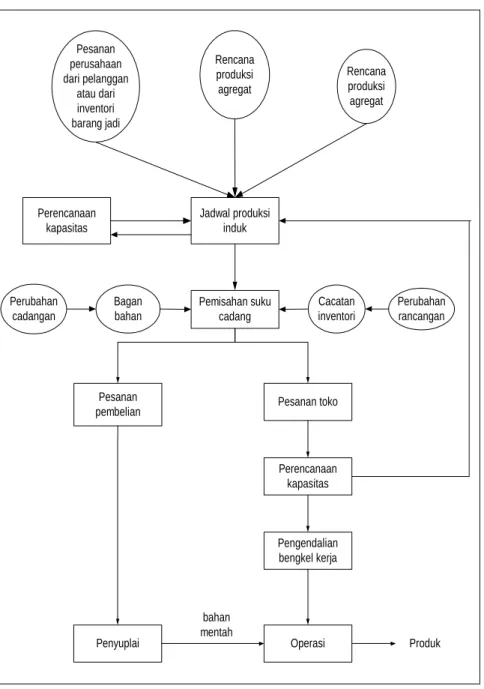

Jadwal produksi induk Pesanan perusahaan dari pelanggan atau dari inventori barang jadi Rencana produksi agregat Rencana produksi agregat Perencanaan kapasitas Pemisahan suku cadang Perubahan cadangan Cacatan inventori Perubahan rancangan Bagan bahan Pesanan

pembelian Pesanan toko

Perencanaan kapasitas Penyuplai Pengendalian bengkel kerja Operasi bahan mentah Produk

2.4.3 Sasaran / Tujuan Material Requirement Planning (MRP)

Sasaran yang ingin dicapai dalam penerapan sistem MRP adalah sebagai berikut ( Rangkuti, 2002, p141) :

1. Pengurangan jumlah persediaan, MRP menentukan berapa banyak komponen yang dibutuhkan dan kapan dibutuhkannya sehingga MRP dapat membantu manajer untuk menyediakan komponen saat dibutuhkan dan biaya kelebihan bahan dapat dihindari.

2. Pengurangan produksi dan tenggang waktu pengiriman, MPR mengidentifikasikan jumlah material yang dibutuhkan, waktunya, ketersediaan perolehannya dan produksi untuk menyelesaikan tepat pada waktu yang dibutuhkan untuk dikirim.

3. Komitmen yang realistis, Janji untuk memenuhi pengiriman barang dapat memberi kepuasan lebih pada konsumen.

Tujuan utama dari sistem material requirement planning adalah pengendalian tingkat persediaan, menentukan prioritas operasi dari setiap komponen dan merencanakan kapasitas untuk menentukan sistem produksi (Chase - Aquilano, 2001, p555). Tema pokok MRP adalah “menempatkan material yang benar ditempat yang sesuai pada waktu yang tepat”. Tujuan lain dari pembuatan MRP ini adalah untuk merancang suatu sistem yang mampu menghasilkan informasi untuk mendukung aksi yang tepat, baik berupa pembatalan pesanan, pemesanan ulang, atau penjadwalan ulang sehingga diperoleh pegangan untuk melakukan pembelian atau produksi. Selain

itu MRP juga berfungsi sebagai timbangan yang bertugas menyeimbangkan kebutuhan dengan kemampuan penyediaan dari setiap item.

2.4.4 Prasyarat dan Asumsi dari MRP

Secara umum dapat dikatakan bahwa tujuan dari MRP adalah menghasilkan informasi persediaan yang mampu digunakan untuk mendukung melakukan tindakan secara tepat dalam berproduksi. Agar MRP dapat berfungsi dan dioperasionalisasikan dengan efektif ada beberapa persyaratan dan asumsi yang harus dipenuhi. Adapun persyaratan yang dimaksud adalah :

1. Tersedianya Jadwal Induk Produksi (Master Production Schedule), yaitu suatu rencana produksi yang menetapkan jumlah serta waktu suatu produk akhir harus tersedia sesuai dengan jadwal yang harus diproduksi. Jadwal Induk Produksi ini biasanya diperoleh dari hasil peramalan kebutuhan melalui tahapan perhitungan perencanaan produksi yang baik, serta jadwal pemesanan produk dari pihak konsumen.

2. Setiap item persediaan harus mempunyai identifikasi yang khusus. Hal ini disebabkan karena biasanya MRP bekerja secara komputerisasi dimana jumlah komponen yang harus ditangani sangat banyak, maka pengklasifikasian atas bahan, bagian atas bahan, bagian komponen, perakitan setengah jadi dan produk akhir haruslah terdapat perbedaan yang jelas antara satu dengan yang laiinya.

3. Tersedianya struktur produk pada saat perencanaan. Dalam hal ini tidak diperlukan struktur produk yang memuat semua item yang terlibat dalam pembuatan suatu produk apabila itemnya sangat banyak dan proses pembuatannya sangat kompleks. Walaupun demikian, yang penting struktur produk harus mampu menggambarkan secara jelas langkah-langkah suatu produk untuk dibuat, sejak dari bahan baku sampai menjadi produk jadi. 4. Tersedianya catatan tentang persediaan untuk semua item yang menyatakan

status persediaan sekarang dan yang akan datang.

Selain syarat diatas, terdapat beberapa asumsi yang diperlukan untuk menghasilkan suatu sistem pengoperasian MRP secara efektif yaitu :

1. Adanya suatu sistem data file yang saling berintegrasi serta ditunjang oleh adanya program komputer yang terpadu dengan melibatkan data status persediaan dan data tentang struktur produk. Data file ini perlu dijaga ketelitiannya, kelengkapannya serta selalu Up to Date sesuai dengan keperluan.

2. Lead time untuk semua item diketahui, paling tidak dapat diperkirakan. Dalam hal ini waktu ancang-ancang dapat berupa interval waktu antara saat pemesanan dilakukan sampai saat barang tiba dan siap digunakan, tapi dapat pula berupa waktu proses pembuatan dari satu stasiun kerja untuk item atau komponen tersebut.

3. Setiap komponen yang diperlukan dalam proses assembling haruslah berada dalam pengendalian. Dalam proses manufactur ini berarti kita mampu memonitor setiap tahapan proses/ perubahan yang dialami setiap item.

4. Semua item untuk suatu perakitan dapat disediakan pada saat suatu pesanan untuk perakitan tersebut dilakukan. Sehingga penentuan jumlah, waktu kebutuhan kotor dari suatu perakitan dapat dilakukan.

5. Setiap pengadaan pemakaian komponen bersifat diskrit. Misalnya bahan dibutuhkan 50 komponen, maka rencana kebutuhan bahan mampu membuat rencana agar dapat menyediakan 50 komponen tersebut dan dipakai tanpa kurang atau lebih.

6. Perlu menetapkan bahwa proses pembuatan suatu item tidak tergantung terhadap proses pembuatan item yang laiinya. Hal ini berarti dapat dimulai dan diakhiri tanpa tergantung pada proses yang laiinya.

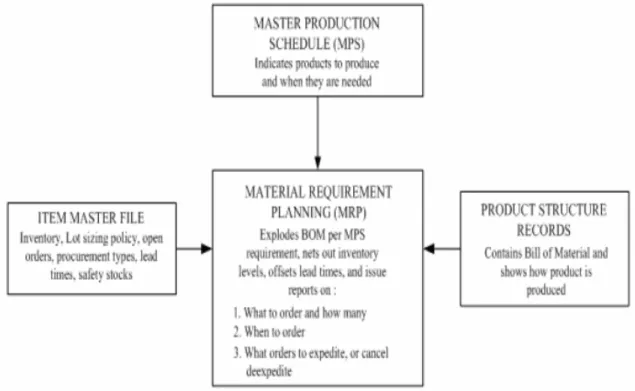

2.4.5 Input MRP

Input yang dibutuhkan dalam membuat MRP adalah: 1. Master Production Schedule (MPS)

MPS adalah suatu set perencanaan yang menggambarkan berapa jumlah produk yang akan dibuat untuk setiap end item dalam suatu periode tertentu (minggu, bulan, atau tahun).

2. Bill of Material (BOM)

BOM merupakan daftar (list) dari bahan, material atau komponen yang dibutuhkan untuk dirakit, dicampur atau membuat produk akhir. BOM menjelaskan tentang proses pembuatan produk dari bahan baku sampai produk akhir.

3. Inventory Status

Inventory Status adalah catatan mengenai persediaan untuk semua item,

memberikan informasi mengenai semua jumlah persediaan yang ada atas suatu material tertentu seperti klasifikasi atas bahan, bagian komponen, perakitan setengah jadi, dan produk akhir.

Gambar 2.8 di bawah ini merupakan flowchart dari input MRP

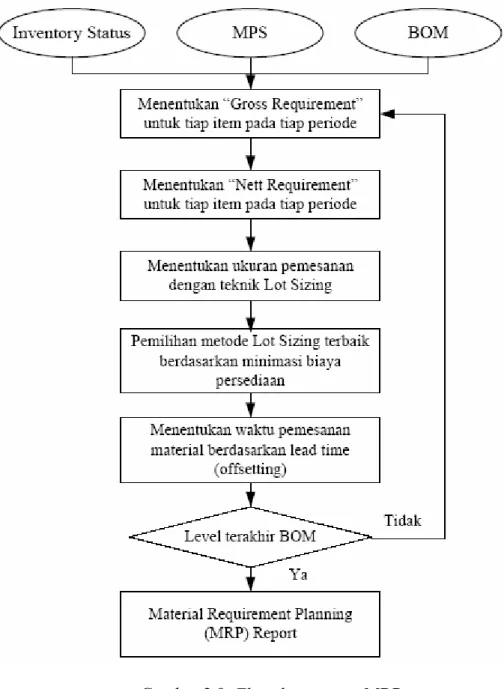

2.4.6 Dasar Proses MRP

Pada dasarnya penerapan MRP merupakan suatu kombinasi dari empat proses logik yang sangat sederhana, yaitu :

a) Netting, proses ini adalah perhitungan kebutuhan bersih yang besarnya

merupakan selisih antara kebutuhan kotor dengan keadaaan persediaan (yang telah tersedia dan yang akan diterima). Data yang diperlukan dalam netting ini adalah jumlah kebutuhan kotor (produk akhir) yang akan diproduksi pada suatu jangka waktu atau periode tertentu, rencana penerimaan dari sub kontraktor selama periode tersebut dan tingkat ketersediaan yang dimiliki pada awal periode perencanaan.

b) Lotting, proses ini adalah menentukan besarnya pesanan setiap item

berdasarkan hasil dari netting terdapat berbagai alternatif untuk menghitung jumlah pesanannya (ukuran lot). Ukuran lot menentukan besarnya jumlah komponen yang diterima setiap kali pesan. Penentuan ukuran lot ini sangat tergantung pada besarnya biaya-biaya persediaan, seperti biaya pengadaan barang, biaya simpan, biaya modal, dan harga barang itu sendiri.

Teknik-teknik yang dipakai dalam penentuan ukuran lot ini antara lain : 1. Lot For Lot (LFL) adalah ukuran pemesanan yang dilakukan adalah

sebesar kebutuhan bersih pada periode tersebut. Metode ini pada umumnya mengurangi biaya simpan karena ukuran pemesanan dipakai habis untuk periode tersebut.

2. Economic Order Quantity (EOQ) adalah ukuran pemesanan dihitung dengan suatu rumus dimana biaya yang minimal dapat dicapai apabila kebutuhan dalam bentuk yang sama untuk setiap periode.

Rumus teknik untuk teknik EOQ adalah sebagai berikut :

H PO EOQ= 2

dimana :

EOQ = jumlah pemesanan yang ekonomis P = kebutuhan bahan baku dalam suatu periode O = biaya pesan bahan baku

H = biaya simpan bahan baku dalam suatu periode

3. Fixed Period Requirement (FPR) adalah jangka waktu pemesanan ditentukan secara bebas, tetapi berulang secara tetap. Ukuran pemesanan sesuai jumlah kebutuhan pada jangka waktu yang ditentukan tersebut. 4. Period Order Quantity (POQ) adalah Sistem period order quantity ini

merupakan perbaikan dari sistem economic order quantity (EOQ), teknik POQ berprinsip pada penentuan frekuensi pemesanan pertahun yang diperoleh dengan cara membagi jumlah periode dengan frekuensi pemesanan.

5. Least Unit Cost (LUC) adalah teknik ini menghitung total biaya pesan dan simpan rata-rata perunit dari beberapa kemungkinan periode pemesanan dan diambil periode pemesanan dengan total biaya terendah.

Perhitungannya adalah sebagai berikut :

( )

(

)

n n D D D D hD n hD hD n K + + + + − + + + + = . ... 1 ... 2 0 3 2 1 3 2 'hitung nilai K'

( )

n,n=1,2,3,...,n dan baru berhenti jika(

n) ( )

K n K' +1〉 ' jumlah pemesanan : Qi= D1+D2 +D3 +...+Dn dimana : n = periode ke-n o = biaya pengadaanh = biaya simpan per periode Dn = permintaan selama periode n

Qi = jumlah pemesanan pada periode i dan mencakup n periode kedepan 6. Least Total Cost adalah teknik least total cost berdasarkan pada

pemikiran bahwa ongkos total untuk semua lot pada periode perencanaan akan minimal jika besarnya biaya simpan dan biaya pesan mendekati sama. Hal ini berarti kuantitas yang dipesan dapat dilakukan hanya jika biaya simpannya tidak berbeda jauh dengan biaya pemesanannya sebagai alat ukurnya adalah EPP (economic part period) yang mempunyai pengertian yang sama dengan rata-rata penumpang per komputer , ukuran lot ditentukan berdasarkan pada kenyataan part

7. Part Period Balancing (PPB) adalah Pendekatan menggunakan konsep ukuran lot ditetapkan bila ongkos simpannya sama atau mendekati ongkos pesannya

8. Wagner Within (WW) adalah Pendekatan menggunakan konsep ukuran lot dengan prosedur optimasi program linear, bersifat matematis. Pada prakteknya ini sulit diterapkan dalam MRP karena membutuhkan perhitungan yang rumit. Fokus utama dalam penyelesaian masalah ini adalah melekukan minimasi penggabungan ongkos total dari ongkos set-up dan ongkos simpan dan berusahan agar ongkos set-set-up dan ongkos simpan tersebut mendekati nilai yang sama untuk kuantitas pemesanan yang dilakukan.

9. Silver Meal (SM) adalah Menitik beratkan pada ukuran lot yang harus dapat meminimumkan ongkos total per-periode. Dimana ukuran lot didapatkan dengan cara menjumlahkan kebutuhan beberapa periode yang berturut-turut sebagai ukuran lot yang tentatif (Bersifat sementara), penjumlahan dilakukan terus sampai ongkos totalnya dibagi dengan banyaknya periode yang kebutuhannya termasuk dalam ukuran lot tentatif tersebut meningkat. Besarnya ukuran lot yang sebenarnya adalah ukuran lot tentatif terakhir yang ongkos total periodenya masih menurun.

c) Offsetting, proses ini dapat menentukan saat yang tepat untuk melakukan

rencana pemesanan dalam memenuhi tingkat kebutuhan bersih yang diperlukan dalam proses ini adalah lead time produk tersebut. Pemesanan harus dilakukan lebih awal dari periode kebutuhan material tersebut. Periode kebutuhan material dikurangi dengan lead time menghasilkan periode pemesanan yang dilakukan.

d) Explosion, Proses ini menghitung kebutuhan kotor untuk tingkat yang lebih

rendah, berdasarkan atas rencana pemesanan yang telah disusun pada proses

offsetting data yang diperlukan dalam proses ini adalah struktur produk dan bill of material (BOM) dari produk tersebut. Berdasarkan rencana

pemesanan, akan dihitung kebutuhan kotor komponen-komponen penyusun produk akhir sesuai dengan dengan bill of material (BOM) dan struktur produknya. Dari proses explosion ini juga akan diketahui rencana pemesanan untuk komponen-komponen penyusun produk tersebut.

Untuk lebih jelas mengetahui tentang proses MRP akan diperlihatkan pada gambar 2.9 di bawah ini.

2.4.6 Output MRP

Keluaran dari sistem MRP adalah suatu informasi yang digunakan untuk melakukan pengendalian produksi :

a. Rencana pemesanan yang disusun berdasarkan waktu tenggang dari setiap komponen atau item. Dengan adanya rencana pemesanan, maka jadwal kebutuhan bahan pada tingkat lebih rendah dapat diketahui.

b. Jumlah lot bahan baku yang akan dipesan dapat diketahui berdasarkan pemilihan metode lot yang paling efisien.

2.4.7 Faktor-Faktor Kesulitan Dalam MRP

Terdapat 5 faktor utama yang mempengaruhi tingkat kesulitan dalam MRP yaitu :

1. Struktur Produk

Pada dasarnya struktur produk yang kompleks dapat menyebabkan terjadinya proses MRP seperti Net, Lot, Offset, dan Explode yang berulang-ulang, yang dilakukukan satu persatu dari atas sampai kebawah berdasarkan tingkatannya dalam suatu struktur produk tersebut. Kesulitan tersebut sering banyak ditemukan dalam proses Lot sizing, dimana penentuan Lot Size pada tingkat yang lebih bawah perlu membutuhkan teknik yang sangat sulit (multi level lot sizing tecnique)

2. Lot Sizing.

Dalam suatu proses MRP, terdapat berbagai macam penentuan teknik lot

sizing yang diterapkan, sebab proses lotting ini merupakan salah satu

fundamen yang penting dalam suatu sistem rencana kebutuhan bahan. Pemakaian serta pemilihan teknik-teknik lot sizing yang tepat sesuai dengan situasi perusahaan akan sangat membantu dan mempengaruhi keefektifan dari rencana kebutuhan bahan sehingga dapat memperoleh hasil yang lebih memuaskan.

Hingga kini telah banyak dikembangkan oleh para ahli mengenai teknik-teknik penetapan ukuran lot. Sampai saat ini teknik-teknik ukuran lot dapat dibagi menjadi 4 bagian besar, yaitu :

1. Teknik ukuran lot untuk satu tingkat dengan kapasitas tak terbatas. 2. Teknik ukuran lot satu tingkat dengan kapasitas terbatas.

3. Teknik ukuran lot banyak tingkat dengan kapasitas tak terbatas. 4. Teknik ukuran lot banyak tingkat dengan kapasitas terbatas.

Dilihat dari cara pendekatan pemecahan masalah, juga terdapat dua aliran, yaitu pendekatan level by level dan period by period. Nampak jelas dalam hal ini bahwa teknik lot sizing masih dalam tehap perkembangan, khususnya untuk kasus multi level

3. Lead Time

Suatu proses perakitan tidak dapat dilakukan apabila item-item yang diperlukan dalam proses perakitan tersebut tidak tersedia dilokasi perakitan pada saat diperlukan. Dalam proses tersebut perlu diperhitungkan masalah

networknya yang dilakukan berdasarkan lintasan kritis, saat paling awal,

atau saat paling lambat, atau suatu item dapat selesai. Persoalan yang penting dari masalah ini bukan hanya penentuan ukuran lot size pada setiap level akan tetapi perlu mempertimbangkan masalah lead time serta

networknya yang ada.

4. Kebutuhan yang Berubah

Salah satu keunggulan MRP dibanding dengan teknik laiinya adalah mampu merancang suatu sistem yang peka terhadap perubahan-perubhan, baik yang datangnya dari luar maupun dari dalam perusahaan itu sendiri. Kepekaan ini bukan tidak akan menimbulkan masalah. Adanya perubahaan kebutuhan akan produk akhir tidak hanya mempengaruhi kebutuhan akan jumlah penentuan jumlah kebutuhan yang diinginkan, akan tetapi juga tempo pemesanan yang ada.

5. Komponen Umum

Komponen umum yang dimaksudkan dalam hal ini adalah komponen yang dibutuhkan oleh lebih dari satu induknya. Komponen umum tersebut dapat menimbulkan suatu kesulitan dalam proses perencanaan kebutuhan bahan

khususnya dalam proses netting dan lot sizing. Kesulitan-kesulitan tersebut akan semakin terasa apabila komponen umum tersebut ada pada level yang berbeda.

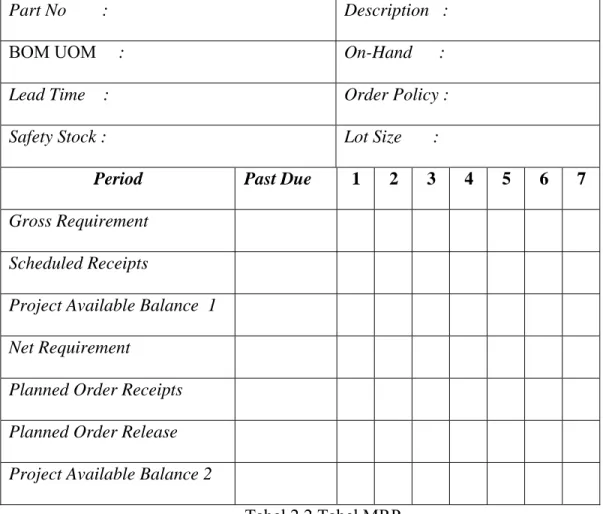

Seperti pada perhitungan MPS, perhitungan MRP juga menggunakan simpel aritmatika. Berikut ini merupakan penjelasan singkat mengenai informasi yang terdapat pada MRP :

1. Part No menyatakan kode komponen atau material yang akan dirakit. 2. BOM UOM menyatakan satuan komponen atau material yang akan

dirakit.

3. Lead Time menyatakan waktu yang dibutuhkan untuk me-released atau memanufaktur suatu komponen.

4. Safety Stock menyatakan cadangan material yang harus ada di tangan sebagai antisipasi kebutuhan di masa yang akan datang.

5. Description menyatakan deskripsi material secara umum.

6. On hand menyatakan jumlah material yang ada di tangan sebagai sisa periode sebelumnya.

7. Order Policy menyatakan jenis pendekatan yang digunakan untuk menentukan ukuran lot yang dibutuhkan saat memesan barang.

8. Lot Size menyatakan penentuan ukuran lot saat memesan barang.

9. Gross Requirement menyatakan jumlah yang akan diproduksi atau dipakai pada setiap periode. Untuk end item (finished product), kuantitas

gross requirement sama dengan Master Production Scheduled (MPS).

Untuk komponen, kuantitas gross requirement diturunkan dari Planned

Order Release induknya.

10. Scheduled Receipts menyatakan material yang dipesan dan akan diterima pada periode tertentu.

11. Project Available Balance 1 (PAB 1) menyatakan kuantitas material yang ada di tangan sebagai persediaan pada awal periode. PAB 1 dapat dihitung dengan menambahkan material on hand periode sebelumnya dengan Scheduled Receipts pada periode itu dan menguranginya dengan

gross requirement pada periode yang sama. Atau jika dimasukkan pada

rumus adalah sebagai berikut :

PAB 1 = (PAB 2)t-1 – (Gross Requirement)t + (Scheduled Receipts)t

12. Net Requirement menyatakan jumlah bersih (netto) dari setiap komponen yang harus disediakan untuk memenuhi induk komponennya atau untuk memenuhi Master Production Scheduled. Net Requirement sama dengan 0 jika PAB 1 lebih besar dari 0 dan sama dengan minus PAB 1 jika PAB 1 kurang atau sama dengan 0.

Net Requirement = -(PAB 1)t + Safety Stock

13. Planned Order Receipts menyatakan kuantitas pemesanan yang dibutuhkan pada suatu periode. Planned Order Receipts muncul pada saat yang sama dengan Net Requirement, akan tetapi ukuran

pemesanannya (Lot Sizing) bergantung kepada Order Policy-nya. Selain itu juga harus mempertimbangkan Safety Stock juga.

14. Planned Order Release menyatakan kapan suatu order sudah harus direleased atau dimanufaktur sehingga komponen ini tersedia ketika dibutuhkan oleh induk itemnya. Kapan suatu order harus direleased ditetapkan dengan lead time period sebelum dibutuhkan.

15. Project Available Balance 2 (PAB 2) menyatakan kuantitas material yang ada di tangan sebagai persediaan pada akhir periode. PAB 2 dapat dihitung dengan cara mengurangkan Planned Order Receipts pada Net

Requirements.

PAB 2 = (PAB 2)t-1 + (Scheduled Receipt)t – (Gross Requirement)t

+ (Planned Order Receipt)t

dapat disingkat :

Part No : Description :

BOM UOM : On-Hand :

Lead Time : Order Policy :

Safety Stock : Lot Size :

Period Past Due 1 2 3 4 5 6 7

Gross Requirement Scheduled Receipts

Project Available Balance 1 Net Requirement

Planned Order Receipts Planned Order Release Project Available Balance 2