Teknik Pembuatan Baja Duplek pada Baja Karbon Rendah

Sa 516-70 dengan Pelapisan Elektroda

Sidiq Ruswanto

Jurusan Teknik mesin Politeknik Negeri Jakarta Kampus Baru – UI Depok 16422

Abtract

SA 516-70 is a low carbon steel which is used for making of boiler, high pressure tank and heat exchanger. Steel of SA 516-70 is applied for corrosion and wear resistance equipment. A weld surfacing can be used to overlay new components to their original dimensions. In this research two types of electrodes used are Sandvik 25 10 4 LR and Sandvik 29 8 2 LR. Weld surfacing process was used GTAW process using DCEP. The welding parameter used are as follow: welding current between 110 A to 112 A, welding voltage between 12 to 13 volt and travel speed between 173 to 191 mm/ minute. The weldments was then conducted hardness testing, metallographic examination, EDAX. Samples for hardness testing were taken from base metal and to the filler metal layer. EDAX testing was taken from metal to the outer layer layers. The results that the high hardness value of 356 Hv was Found on at layer 1 using sandvik electrode 29 8 2 LR . The base metal microstructure was reveled some ferrite and pearlite structure. The cromium dilution using sandvik electrode 29 8 2 LR was higher than that of sandvik electrode 25 10 4 LR. From all data investigations was concluded that the usage of sandvik electrode 29 8 2 LR is better performance than use of sandvik electrode 25 10 4 LR.

Key word : steel, welding and hardness.

Abstrak

SA 516-70 adalah baja karbon rendah yang digunakan sebagai material untuk pembuatan boiler, tangki bertekanan tinggi dan alat penukar panas (heat exchanger). Baja SA 516-70 diaplikasikan untuk peralatan yang membutuhkan sifat tahan terhadap korosi dan keausan. Dalam penelitian ini, proses pelapisan permukaan menggunakan dua jenis elektroda, yaitu Sandvik 25 10 4 LR dan Sandvik 29 8 2 LR. Proses pelapisan permukaan menggunakan proses GTAW (Gas Tungsten Arc Welding) dengan metode DCEP (). Parameter pengelasan yang digunakan adalah: arus listrik antara 110 A sampai 112 A, tegangan listrik antara 12 volt sampai 13 volt dan kecepatan pengelasan antara 173-191 mm/menit. Hasil lasan aHa nkemudian diuji kekerasannya dengan pengujian metalografi, EDAX (). Sampel untuk uji kekerasan diambil dari daerah perbatasan logam induk dan lasan. Pada pengujian EDAX sampel yang digunakan diambil dari lapisan lasa. Nilai kekerasan lasan yang menggunakan elektroda Sandvik 29 8 2 LR pada lapisan luar adalah 356Hv. Struktur mikro dari logam tersebut dibentuk dari ferit dan perlit. Kenaikan prosentase kromium ditunjukkan pada Sandvik elektrode 29 8 2 LR lebih tinggi dari 25 10 4 LR. Kesimpulan dari hasil penelitian ini bahwa Sandvik elektroda 29 8 2 LR kinerjanya yang lebih baik daripada Sandvik elektroda 25 10 4 LR.

Kata kunci: baja, pengelasan dan kekerasan.

I. PENDAHULUAN

Baja stainless saat ini banyak digunakan oleh industri di Indonesia sebagai material pada tangki , bejana tekan , pipa bahkan kontruksi jembatan. Keunggulan

stainless steel adalah kandungan

paduannya mendekati baja duplex

maka perlu dilapis dengan material yang tahan korosi tersebut. Untuk pembuatan baja duplex dari baja SA 516- 70 biasanya digunakan metode peledakan. Pada suatu kontruksi yang terkena korosi atau mengalami keausan tidak mungkin diperbaiki dengan cara peledakan. Untuk

itu dicoba dengan cara pelapisan

permukaan pada bagian yang tahan korosi dengan metode pengelasan electrode sandvik. Ketebalan lapisan baja duplex setebal 10 mm. Untuk perbaikan harus setebal 10 mm, sedangkan diameter elektrode sebesar 3 mm. Untuk itu proses pengelasan dilaksanakan 3 lapis. Karena perlakuan pemanasan 3 kali, maka baja akan mengalami perubahan sifat mekanik maupun struktur mikronya. Peningkatan kekuatan baja juga dapat dilakukan

dengan penambahan unsur- unsur

kandungannya. Unsur – unsur paduan tersebut diantaranya cromium ( Cr ), wolfram ( W ), molibdenum ( Mo ) dan Mangan ( Mn). Penambahan unsur yang terlalu banyak akan mengakibatkan baj akan mengalami penggetasan pada batas butir. Karena unsur cromium akan mengendap pada batas butir austenit

ketika terjadi proses austenisasi

berlansung.

Tujuan penelitian tentang teknik

pembuatan baja duplex pada baja karbon rendah SA 516-70 dengan pelapisan elektroda :

- Dapat membuat baja duplek dari baja karbon rendah.

- Dapat menggambarkan peubahan

struktur mikro yang terjadi

- Memperoleh cara perbaikan

komponen Exchanger dan runner pada turbin air yang sangat sensitif terhadap korosi dan keausan.

II. METODE PENELITIAN.

Pengelasan.

Pengelasan dilaksanakan di PT Sarana Sanggar Baja. Material yang akan dilas baja plat SA 516-70 dengan ketebalan 10 mm , lebar 6 inch serta panjangnya 6 1, 6 mm . Jenis mesin las yang digunakan Miller, USA dengan model SRH- 222 (FL).

Parameter- parameter pengelasan yang digunakan sebagai berikut :

- Gerakan elektroda Mundur kekiri

- Posisi pengelasan : 60 derajat selanjutnya dipreparasi menjadi sampel uji kekerasan , metalografi, EDAX . Proses preparasi sampel dilaksanakan di Politeknik Negeri Jakarta.

III.HASIL PENELITIAN.

Masukan Panas.

sampai 18, 8 cm / menit dan sandvik diagram Schaeffler untuk menentukan krom dan nikel ekivalen ( lihat rumus ekivalen selanjutnya dilihat pada diagram Schaeffler , kemudian dicari daerah aman untuk pengelasan baja tahan karat.

Gambar 2. Diagram Schaeffler.

- Garis AB menunjukan dilusi

- Gambar 2 Diagram schaeffler

- filler 29 8 2 LR

Tabel 3. Hasil Uji Mekanik.

Dari data hasil pengujian mekanis

Karbida krom mempunyai nilai

Disamping mempunyai nilai kekerasan tinggi , juga mempunyai nilai

kehilangan luasan permukaan paling kecil , untuk filler sandvik 25 10 4LR sebesar 9,0 x 10 -2 ( mm 2 / mm ) dan untuk sandvik 29 8 2LR sebesar 10, 4 10 -2 ( mm 2 / mm ).

*. Nilai kekerasan tertinggi didapat pada lapisan pertama sandvik 29 8 2 LR , sedangkan nilai ketahanan terhadap aus terbesar adalah pada sandvik 25 10 4 LR. Hasil uji kekerasan antara logam induk dengan tiap lapisan las sangat berbeda, yaitu ada peningkatan kekerasan. Kemungkinan ini disebabkan oleh

pengaruh pengelasan dan

pendinginan cepat dengan udara. Proses perlakuan panas pengelasan menyebabkan ukuran butir kristal menjadi besar dan merata , selain itu kesempatan atom karbon berdifusi juga sangat besar . Pada proses

pendinginan yang sangat cepat

dengan udara , dapat mengakibatkan

timbulnya rekristalisasi dan

perubahan ukuran butir. . Ukuran butir yang terkecil pada daerah

pengelasan mempunyai nilai

kekerasan yang paling besar ( lapisan 1) .

Gambar 3.Grafik Kekerasan Vs Keausan 25 10 4LR

Gambar 4.Grafik Kekerasan Vs Keausan 29 8 2LR

Pengujian Metallografi

Gambar 7. HAZ Filler Sandvix 29 8 2 LR (500 X)

Gambar 8. LAPISAN LAS-1 Sandvix 25 10 4 LR (500 X)

Gambar 9. LAPISAN LAS-1 Sandvix 29 8 2 LR (500 X)

Gambar 10. LAPISAN LAS-2 Sandvix 25 10 4 LR (500 X)

Hasil struktur mikro diperoleh dengan mikroskop optik seperti ditunjukkan oleh Gambar 5. sampai dengan 10.

Dari foto makro tersebut tidak tampak

adanya retak pada lapisan hasil

pengelasan.

Pada gambar 5 menunjukan daerah base metal ( logam induk ), dengan pembesaran 500 X. Hasil mikro struktur logam induk terlihat bahwa fasa yang ada terdiri dari ferrit dan pearlit. Ferrit ditunjukan oleh warna terang sedangkan perlit ditunjukan oleh warna gelap pada hasil foto mikro. Hasil struktur mikro

diperoleh didaerah logam induk

menunjukan tetap bersetruktur mikro ferit dan perlit yang terdistribusi secara acak. Setruktur mikro logam induk ini hampir sama dengan material standar SA 516- 70 sebelum mengalami proses pengelasan.

Pada Gambar merupakan daerah inti las dengan pembesaran 500 X. Butir- butir pada las pertama lebih kecil dan teratur.

Pada gambar tampak adanya fasa

austenit, sehingga mempunyai harga kekerasan paling besar untuk masing- masing jenis filler.. Batas butir yang terjadi nampak lebih besar . Ukuran butir lapisan ke dua tampak lebih besar dibandingkan dengan base metal.Pada lapisan las 3 ( paling atas ) butirannya besar dan tidak teratur dibandingkan dengan lapisan las ke dua dan ke satu..

Daerah antara base metal dengan lapisan pertama ( HAZ ). Pada daerah ini seperti yang ditunjukkan oleh Gambar 6 dan 7, merupakan daerah yang paling tidak setabil dibandingkan dengan daerah pengelasan yang lain, batas butir yang terjadi merupakan pertemuan antara kristal- kristal dengan ukuran yang berbeda. Batas butir merupakan pemisah antara butir yang berbeda ukuran sel

satuannya. Dengan demikian batas –

batas butir merupakan daerah yang orientasi atom- atomnya tidak teratur, sehingga daerah ini merupakan daerah sangat tinggi energinya. Karena energi tinggi , maka pada batas butir mudah

terjadi pembentukan reaksi- reaksi

pembentukan senyawa termasuk krom karbida.

Hasil EDAX.

Tabel 4. Data Hasil EDAX Tiap Antar Lapisan

pengelasan menggunakan elektroda

sandvik 25 10 4 LR dan menggunakan elektroda sandvik 29 8 2 LR dapat dibuat grafik dilusi.

Gambar 11. Grafik Dilusi Krom.

Gambar 12. Grafik Dilusi Nikel

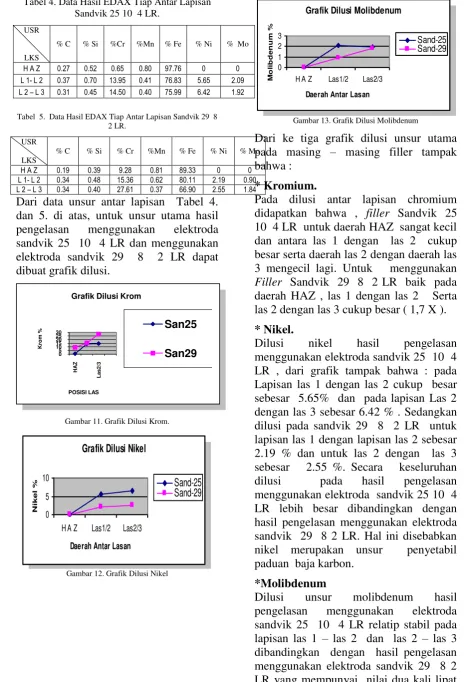

Gambar 13. Grafik Dilusi Molibdenum

Dari ke tiga grafik dilusi unsur utama pada masing – masing filler tampak bahwa :

* Kromium.

Pada dilusi antar lapisan chromium didapatkan bahwa , filler Sandvik 25 10 4 LR untuk daerah HAZ sangat kecil dan antara las 1 dengan las 2 cukup besar serta daerah las 2 dengan daerah las 3 mengecil lagi. Untuk menggunakan

Filler Sandvik 29 8 2 LR baik pada daerah HAZ , las 1 dengan las 2 Serta las 2 dengan las 3 cukup besar ( 1,7 X ).

* Nikel.

Dilusi nikel hasil pengelasan

menggunakan elektroda sandvik 25 10 4 LR , dari grafik tampak bahwa : pada Lapisan las 1 dengan las 2 cukup besar sebesar 5.65% dan pada lapisan Las 2 dengan las 3 sebesar 6.42 % . Sedangkan dilusi pada sandvik 29 8 2 LR untuk lapisan las 1 dengan lapisan las 2 sebesar 2.19 % dan untuk las 2 dengan las 3 sebesar 2.55 %. Secara keseluruhan

dilusi pada hasil pengelasan

menggunakan elektroda sandvik 25 10 4 LR lebih besar dibandingkan dengan hasil pengelasan menggunakan elektroda sandvik 29 8 2 LR. Hal ini disebabkan nikel merupakan unsur penyetabil paduan baja karbon.

*Molibdenum

Dilusi unsur molibdenum hasil

pengelasan menggunakan elektroda

antara lapisan las 1- las 2 dengan lapisan las 2 – las 3.

IV.KESIMPULAN

Dari data-data yang diperoleh

sebagaimana pembahasan pada bagian 3 diatas, dapat ditarik kesimpulan sebagai berikut:

Masukan panas yang diberikan adalah

450 Joule/ cm pada pengelasan

menggunakan filler Sandvik 25 10 4 LR,

sedangkan untuk pengelasan

menggunakan filler Sandvik 29 8 2 LR sebesar 505 Joule/ cm. Memberikan pengaruh sifat mekanis lasan, yaitu :

Kekerasan. Untuk nilai kekerasan

maksimum hasil pengelasan

menggunakan sandvik 29 8 2 LR sebesar 356 Hv yang terletak pada lapisan las ke-1; Sedangkan nilai kekerasan hasil pengelasan menggunakan filler Sandvik 25 10 4 LR sebesar 250 Hv terletak pada las ke-1 pula, sehingga lasan ke-1 memiliki nilai kekerasan yang paling tinggi.

Secara struktur mikro didapatkan hasil sebagai berikut :

Metallography. Untuk Logam induk terlihat dominasi dari pearlite dan ferrite, yang dimiliki oleh baja karbon rendah SA516-70. Pada inti las lapisan 1 sampai dengan 3 terlihat penyebaran karbida sebagai reaksi dari krom dan karbon, struktur austenit terlihat dari dilusi filler

yang digunakan. Pada wilayah terkena panas (HAZ) terlihat cukup banyak karbida krom yang merata juga muncul sedikit fase martensite dan austenite.

10 4 LR . Filler sandvik 29 8 2 LR pada lapisan ke tiga mempunyai unsur khrom melebihi unsur krom pada baja tahan karat sebagai pelapis baja karbon rendah SA 516 – 70.

Dari pengujian EDAX diperoleh unsur utama setelah pengelasan adalah unsur Cr, Ni dan molibden mendekati unsur paba baja Stenless Steel.

V. DAFTAR ACUAN.

ASME, Section II Part A, New York, 2001

ASME, Section IX, New York 2001 C. E. Jackson, The Science of Arc

Welding, April 1960 p 1255, June 1960, p 2255.

Dewi Chandra R. G., Pengetahuan Bahan Teknik, Politeknik Press, 2001.

Harjanto G., Pesawat Pendingin dan Pemanas, Gajah Mada Press, Yogyakarta, 1980.

Herman W Pollack, Material Science and Metallurgy, 3 th ,1981.

Howard B Cary, Modern Welding Technology, 3 th ed, Englewood Cliffs, 1994.

M. Hikam, Kuliah Lab. Advance, Program Studi Material Science, Pascasarjana U I, 2001.

M. Surur, Praktikum Uji Keras,

Laboratorium Mekanik Jurusan Mesin Politeknik Negeri Jakarta, Depok, 2001.

Metal Handbook, Vol 8, 8 th Ed. A S M, U S A, 1973.

Sindo Kou, Welding Technology, John and Welly and Sons, New York, 1987.