PELAPISAN KROM PADA BAJA KARBON RENDAH DENGAN METODE ELEKTROPLATING SEBAGAI ANTI KOROSI

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

SISKA FUTRI NASUTION 070801004

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PELAPISAN KROM PADA BAJA KARBON

RENDAH DENGAN METODE

ELEKTROPLATING SEBAGAI ANTI KOROSI

Kategori : SKRIPSI

Nama : SISKA FUTRI NASUTION

Nomor Induk Mahasiswa : 070801004

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA.

Diluluskan di Medan, Juli 2011

Diketahui

Departemen Fisika FMIPA USU Pembimbing

Ketua

Dr. Marhaposan Situmorang Dr. Perdinan Sinuhaji, MS

PERNYATAAN

PELAPISAN KROM PADA BAJA KARBON RENDAH DENGAN METODE ELEKTROPLATING SEBAGAI ANTI KOROSI

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, Juli 2011

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pemurah lagi Maha Penyayang yang telah melimpahkan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan skripsi yang berjudul ‘‘Pelapisan Krom pada Baja Karbon Rendah dengan Metode Elektroplating sebagai Anti Korosi‘‘ ini dengan baik dan sesuai waktu yang ditetapkan. Shalawat dan salam kepada Nabi Muhammad SAW sebagai suri tauladan terbaik di muka bumi.

Ucapan terima kasih penulis sampaikan kepada Dr. Perdinan Sinuhaji, MS selaku dosen Pembimbing penulis yang telah memberikan bimbingan, bantuan, serta segenap perhatian dan dorongan kepada penulis dalam menyelesaikan skripsi ini. Ucapan terima kasih juga penulis ucapkan kepada Ketua dan Sekretaris Jurusan Departemen Fisika Dr. Marhaposan Situmorang dan Dra. Justinon, M.Si. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, seluruh staff pengajar dan seluruh pegawai departemen Fisika FMIPA USU.

Ucapan terimakasih terbesar penulis sampaikan kepada Ibunda tercinta Sri Duma Lubis dan Ayahanda tercinta (Alm) Ahmad Kasim Nasution dan juga Syahminan Nasution atas segala kasih sayang dan do’a yang selalu dihadiahkan kepada penulis tanpa henti, juga tidak lupa kepada nenek tersayang Dangsari Nasution dan saudara terbaik penulis Rahman Syahputra Nasution, Febri Sandy Nasution, Ilfa Nirmala Nasution, Toni Anan Nasution, Ririn Anjelina Nasution yang selalu memotivasi penulis dalam menyelesaikan skripsi ini. Tidak lupa juga ucapan terimakasih kepada Bapak Infarizal dan Bu Fitri yang telah membimbing penulis selama penelitian ini berjalan.

Penulis ucapkan terima kasih kepada sahabat seperjuangan Rusdalena dan sahabat terbaik penulis Juriah, Isma, Juli, Rahma, Ade, Rizkha, Ika, Eka, Renty, B’Desky, Delo, Fitri, Tina, Eva, Ummi, Angel, Syifa, Iwan, Oki dan semua mahasiswa Fisika S-1 khususnya stambuk 2007 yang mengajari penulis arti kekeluargaan. Penulis ucapkan terima kasih juga kepada seseorang yang sudah memberi semangat dan kasih sayangnya. Terimakasih juga pada rekan-rekan Paguyuban KSE USU yang telah memberikan dukungan serta yang tidak dapat disebutkan satu persatu, penulis ucapkan banyak terima kasih.

PELAPISAN KROM PADA BAJA KARBON RENDAH DENGAN METODE ELEKTROPLATING SEBAGAI ANTI KOROSI

ABSTRAK

Telah dilakukan penelitian tentang pelapisan krom pada baja karbon rendah DIN ST37 dengan metode elektroplating. Dalam penelitian ini dilakukan pengujian kekerasan, ketebalan, korosi dan mengamati mikrostruktur. Pelapisan krom pada baja karbon rendah divariasikan terhadap arus; 10; 11; 12; 13 dan 14 Amp, kekerasan maksimum 947,34 MPa terjadi pada arus 14 Amp, ketebalan maksimum 0,0167 mm terjadi pada arus 14 Amp, laju korosi pada masing-masing larutan NaCl 3%, larutan H2SO4 20% , air dan di udara ,yang paling baik digunakan di udara pada arus 14 Amp

CHROME COATING ON LOW CARBON STEEL WITH ELECTROPLATING METHODS AS AN ANTI-CORROSION

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan ... ii

Pernyataan ... iii

Penghargaan ... iv

Abstrak ... v

Abstract ... vi

Daftar Isi ... vii

Daftar Tabel ... ix

Daftar Gambar ... x

Bab I Pendahuluan 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan Penelitian ... 3

1.5 Manfaat Penelitian ... 3

1.6 Tempat Penelitian ... 3

1.7 Sistematika Penulisan ... 4

Bab II Tinjauan Pustaka 2.1 Pelapisan Logam ... 5

2.1.1 Macam-macam Pelapisan Logam ... 5

2.1.1.1 Pelapisan Dekoratif ... 5

2.1.1.2 Pelapisan Protektif ... 5

2.1.1.3 Pelapisan Untuk Sifat Khusus Permukaan... 6

2.1.2 Pelapisan Logam Ditinjau Dari Sifat Elektrokimia ... 6

2.1.2.1 Pelapisan Anodik ... 6

2.1.2.2 Pelapisan Katodik ... 6

2.1.3 Elektroplating ... 7

2.1.3.1 Defenisi Elektroplating ... 7

2.1.3.2 Fungsi Elektroplating ... 8

2.2 Baja ... 9

2.2.1 Pengertian Baja ... 9

2.2.2 Jenis - jenis Baja Karbon ... 9

2.3 Krom ... 10

2.3.1 Krom dan Sifat-sifat Krom ... 10

2.3.2 Klasifikasi Pelapisan Krom... 11

2.4 Karakterisasi Material ... 12

2.4.1 Sifat Fisis ... 12

2.4.1.1 Ketebalan ... 12

2.4.1.2 Korosi ... 13

2.4.3 Analisa Mikrostruktur... 17

Bab III Metodologi Penelitian 3.1 Alat dan Bahan ... 19

3.1.1 Alat ... 19

3.1.2 Bahan ... 20

3.2 Diagram Alir Penelitian ... 21

3.3 Variabel Eksperimen ... 22

3.3.1 Variabel Penelitian ... 22

3.3.2 Variabel Percobaan yang Diuji ... 22

3.4 Prosedur Penelitian ... 22

3.4.1 Cara Pembuatan Larutan ... 22

3.4.2 Pelaksanaan Pembersihan Sampel ... 23

3.4.3 Pelaksanaan Pelapisan Krom ... 23

3.5 Pengujian ... 26

3.5.1 Sifat Fisis ... 26

3.5.1.1 Uji Ketebalan (Thikcness) ... 26

3.5.1.2 Uji Korosi (Corrotion Rate) ... 26

3.5.2 Sifat Mekanik ... 27

3.5.2.1 UJi Kekerasan (Vickers Hardness Test) ... 27

3.5.3 Analisa Mikrostruktur... 28

3.5.3.1 Mikroskop Optik ... 28

Bab IV Hasil dan Pembahasan 4.1 Hasil Penelitian ... 30

4.1.1 Sifat Fisis ... 30

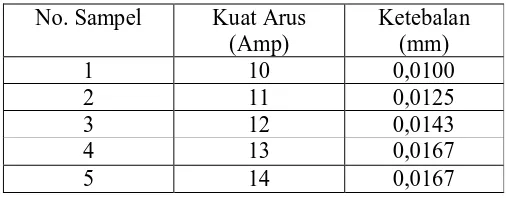

4.1.1.1 Hasil Pengujian Ketebalan ... 30

4.1.1.2 Hasil Pengujian Korosi ... 30

4.1.2 Sifat Mekanik ... 34

4.1.2.1 Hasil Pengujian Kekerasan ... 34

4.1.3 Analisa Mikrostruktur... 36

4.1.3.1 Mikroskop Optik ... 36

4.2 Pembahasan ... 39

4.2.1 Sifat Fisis ... 39

4.2.1.1 Uji Ketebalan (Thickness) ... 39

4.2.1.2 Uji Korosi (Corrotion Rate) ... 40

4.2.2 Sifat Mekanik ... 44

4.2.2.1 Uji Kekerasan (Vickers Hardness Test) ... 44

Bab V Kesimpulan dan Saran 5.1 Kesimpulan ... 45

5.2 Saran ... 45

DAFTAR TABEL

Tabel 2.1 Pengujian Korosi ... 16

Tabel 3.1 Berat Pelapisan Krom Untuk Uji Korosi di Air ... 24

Tabel 3.2 Berat Pelapisan Krom Untuk Uji Korosi Pada Larutan H2SO4 20% ... 24

Tabel 3.3 Berat Pelapisan Krom Untuk Uji Korosi Pada Larutan NaCl 3% ... 25

Tabel 3.4 Berat Pelapisan Krom Untuk Uji Korosi di Udara ... 25

Tabel 3.5 Berat Pelapisan Krom Untuk Uji Kekerasan dan Ketebalan ... 25

Tabel 4.1 Pengukuran Ketebalan Pelapisan Krom ... 30

Tabel 4.2 Pengujian Laju Korosi dalam Larutan NaCl 3%... 32

Tabel 4.3 Pengujian Laju Korosi di Air (H2O)... 33

Tabel 4.4 Pengujian Laju Korosi dalam Larutan H2SO4 20% ... 33

Tabel 4.5 Pengujian Laju Korosi di Udara ... 34

DAFTAR GAMBAR

Gambar 2.1 Proses Pelapisan Listrik (Elektroplating) ... 8 Gambar 3.1 Diagram Alir Penelitian ... 21 Gambar 4.1 Mikrostruktur Baja Karbon Rendah – Krom Dengan

Kuat Arus 10 A ... 36 Gambar 4.2 Mikrostruktur Baja Karbon Rendah – Krom Dengan

Kuat Arus 11 A ... 36 Gambar 4.3 Mikrostruktur Baja Karbon Rendah – Krom Dengan

Kuat Arus 12 A ... 37 Gambar 4.4 Mikrostruktur Baja Karbon Rendah – Krom Dengan

Kuat Arus 13 A ... 37 Gambar 4.5 Mikrostruktur Baja Karbon Rendah – Krom Dengan

Kuat Arus 14 A ... 38 Gambar 4.6 Hubungan Ketebalan Lapisan Krom Terhadap Kuat Arus ... 39 Gambar 4.7 Hubungan Laju Korosi Dengan Kuat Arus

Pada Larutan NaCl 3% ... 40 Gambar 4.8 Hubungan Laju Korosi Dengan Kuat Arus Di Air ... 41 Gambar 4.9 Hubungan Laju Korosi Dengan Kuat Arus

Pada Larutan H2SO4 20% ... 42

Gambar 4.10 Hubungan Laju Korosi Terhadap Kuat Arus

PELAPISAN KROM PADA BAJA KARBON RENDAH DENGAN METODE ELEKTROPLATING SEBAGAI ANTI KOROSI

ABSTRAK

Telah dilakukan penelitian tentang pelapisan krom pada baja karbon rendah DIN ST37 dengan metode elektroplating. Dalam penelitian ini dilakukan pengujian kekerasan, ketebalan, korosi dan mengamati mikrostruktur. Pelapisan krom pada baja karbon rendah divariasikan terhadap arus; 10; 11; 12; 13 dan 14 Amp, kekerasan maksimum 947,34 MPa terjadi pada arus 14 Amp, ketebalan maksimum 0,0167 mm terjadi pada arus 14 Amp, laju korosi pada masing-masing larutan NaCl 3%, larutan H2SO4 20% , air dan di udara ,yang paling baik digunakan di udara pada arus 14 Amp

CHROME COATING ON LOW CARBON STEEL WITH ELECTROPLATING METHODS AS AN ANTI-CORROSION

ABSTRACT

BAB I PENDAHULUAN

1.1 Latar Belakang

Lapis listrik (Elektroplating) adalah suatu proses pengendapan logam pada permukaan

suatu logam atau non logam (benda kerja) secara elektrolisa. Endapan yang terjadi

bersifat adhesif terhadap logam dasar.(11)

Berbagai barang logam dibuat, dibentuk, dicetak, sehingga jadilah wujud

akhirnya seperti dikehendaki, baik untuk bumper mobil, paku sampai kabel. Setelah

itu diperlukan tahap perampungan, penyelesaian (finishing). Finishing itu

bermacam-macam. Ada yang sekedar dipoles agar halus dan mengkilat, dapat pula dilapisi logam

lain agar sifatnya berubah, dapat dicat atau dipernis, dilapisi keramik atau enamel, ada

pula yang pelapisannya dari turunan substratnya sendiri misalnya dalam bentuk

oksidasinya, penghitaman baja, anodisasi dan sebagainya.

Finishing diperlukan bagi logam-logam yang mudah mengalami korosi,

misalnya baja yang termasuk murah dan kuat sehingga efektif. Wadah obat dan

makanan juga harus aman, dengan memanfaatkan pelapisan. Finishing juga berfungsi

dekoratif. Bumper mobil misalnya, tidak hanya dikehendaki awet, tidak terkorosi,

tetapi juga agar tetap mengkilat cemerlang selama masa pakainya. Begitu pula untuk

alat-alat lain dari keperluan rumah-tangga sampai olahraga.(5)

Pada dasarnya teknik pelapisan logam, elektroplating, atau biasa juga disebut

krom oleh masyarakat umum, bertujuan untuk melapisi logam agar tahan terhadap

karat dan juga untuk menambah nilai keindahannya. Pelapisan logam dapat berupa

lapis seng atau zink, galfanis, perak, emas, brass, tembaga, nikel, chrome atau krom.

Dalam hal ini kita akan mempelajari teknik krom. Lapis krom berguna sebagai

Perkembangan teknologi rekayasa pelapisan listrik (elektroplating) telah

banyak memberikan konstribusi yang cukup signifikan terhadap laju pertumbuhan

industri kecil dan menengah. Pada saat ini proses pelapisan yang dilakukan oleh

industri elektroplating dalam menghasilkan produknya yaitu dengan cara melapiskan

logam krom pada material dasar yang berupa baja karbon rendah dengan sistem satu

lapisan krom keras atau material dasar dihaluskan/dipolish lebih dahulu kemudian

langsung dilapisi dengan krom.(12)

1.2 Rumusan Masalah

Dari uraian latar belakang diatas maka permasalahan diambil dalam penelitian ini

adalah sebagai berikut :

1. Bagaimana pengaruh variasi besar arus dengan waktu yang ditentukan

terhadap berat endapan pelapisan krom pada baja karbon rendah?

2. Bagaimana proses pelapisan krom pada baja karbon rendah dengan metode

elektroplating?

3. Bagaimana pengaruh waktu pelapisan krom pada baja karbon rendah terhadap

laju korosi?

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini yaitu:

1. Melakukan pengujian pada sampel baja yang telah dilapisi dengan krom.

Pengujiannya meliputi; Pengujian korosi, uji kekerasan, ketebalan dan

mengamati mikrostruktur.

2. Mengetahui adanya pengaruh variasi besar arus dengan waktu yang ditentukan

terhadap berat endapan pelapisan krom pada baja karbon rendah.

3. Menggunakan krom sebagai pelapis baja karbon rendah pada proses

1.4 Tujuan Penelitian

Adapun tujuan penelitian ini adalah sebagai berikut:

1. Untuk mengetahui teknologi pelapisan pada baja karbon rendah menggunakan

krom dengan proses elektroplating.

2. Untuk mengetahui pengaruh variasi besar arus dengan waktu yang ditentukan

terhadap berat endapan pelapisan krom pada baja karbon rendah.

3. Untuk menguji kekerasan, ketebalan, uji korosi dan mengamati mikrostruktur

pada baja karbon rendah yang telah dilapisi oleh krom.

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberi manfaat sebagai berikut:

1. Hasil penelitian ini dilakukan untuk mencegah korosi dan memperindah baja

yang dilapisi oleh krom.

2. Hasil penelitian ini dilakukan untuk meningkatkan sifat-sifat baja seperti

kekerasan, anti korosi dan mikrostruktur dari sifat sebelum pelapisan.

1.6 Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Elektroplating Teknik Mesin

Politeknik Negeri Medan (POLMED) dan di Laboratorium Material Test Pendidikan

1.7 Sistematika Penulisan

Sistematika penulisan pada masing-masing bab adalah sebagai berikut:

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, rumusan masalah, batasan

masalah yang akan diteliti, tujuan penelitian, manfaat penelitian,

tempat penelitian dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk

proses pengambilan data, analisa data serta pembahasan.

Bab III Metodologi Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir

penelitian, prosedur penelitian, pengujian sampel.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang

diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

Bab ini berisikan tentang kesimpulan yang diperoleh dari penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Pelapisan Logam

Pelapisan logam adalah suatu cara yang dilakukan untuk memberikan sifat

tertentu pada suatu permukaan benda kerja, dimana diharapkan benda tersebut akan

mengalami perbaikan baik dalam hal struktur mikro maupun ketahanannya, dan tidak

menutup kemungkinan pula terjadi perbaikan terhadap sifat fisiknya. Pelapisan logam

merupakan bagian akhir dari proses produksi dari suatu produk. Proses tersebut

dilakukan setelah benda kerja mencapai bentuk akhir atau setelah proses pengerjaan

mesin serta penghalusan terhadap permukaan benda kerja yang dilakukan. Dengan

demikian, proses pelapisan termasuk dalam kategori pekerjaan finishing atau sering

juga disebut tahap penyelesaian dari suatu produksi benda kerja.

2.1.1 Macam-Macam Pelapisan Logam 2.1.1.1 Pelapisan Dekoratif

Pelapisan dekoratif bertujuan untuk menambah keindahan tampak luar suatu

benda atau produk. Sekarang ini pelapisan dengan bahan krom sedang digemari

karena warnanya yang cemerlang, tidak mudah terkorosi dan tahan lama. Produk yang

dihasilkan banyak digunakan sebagai aksesoris pada kendaraan bermotor baik yang

beroda 2 maupun pada kendaraan beroda 4. Dengan kata lain pelapisan ini hanya

untuk mendapatkan bentuk luar yang baik saja. Logam-logam yang umum digunakan

untuk pelapisan dekoratif adalah emas, perak, nikel dan krom.

2.1.1.2 Pelapisan Protektif

Pelapisan protektif adalah pelapisan yang bertujuan untuk melindungi logam

yang dilapisi dari serangan korosi karena logam pelapis tersebut akan memutus

2.1.1.3 Pelapisan Untuk Sifat Khusus Permukaan

Pelapisan ini bertujuan untuk mendapatkan sifat khusus permukaan seperti

sifat keras, sifat tahan aus dan sifat tahan suhu tinggi atau gabungan dari beberapa

tujuan diatas secara bersama-sama. Misalnya dengan melapisi bantalan dengan logam

nikel agar bantalan lebih keras dan tidak mudah aus akibat gesekan pada saat berputar.

2.1.2 Pelapisan Logam Ditinjau Dari Sifat Elektrokimia Bahan Pelapis 2.1.2.1 Pelapisan Anodik

Pelapisan anodik merupakan pelapisan dimana potensial listrik logam pelapis

lebih anodik terhadap substrat. Contohnya pelapisan pada baja yang memiliki

potensial listrik -0,04 Volt yang dilapisi dengan logam Seng yang memiliki potensial

listrik -0,0762 Volt. Logam seng bersifat lebih anodik terhadap baja sehingga logam

Seng akan mengorbankan dirinya dalam bentuk korosi sehingga logam yang lebih

katodik terhindar dari reaksi korosi. Pelapisan ini termasuk dalam jenis pelapisan

protektif. Keunggulan dari pelapisan ini adalah sifat logam pelapis yang bersifat

melindungi logam yang dilapisi sehingga walaupun terjadi cacat pada permukaan

pelapis karena sebab seperti tergores, retak, terkelupas dan lain-lain sehingga terjadi

“eksposure” terhadap lingkungan sekitarnya, sampai batas tertentu tetap terproteksi

oleh logam pelapis.

2.1.2.2 Pelapisan Katodik

Pelapisan katodik merupakan pelapisan dimana potensial listrik logam pelapis

lebih katodik terhadap substrat. Contohnya pelapisan pada tembaga yang memiliki

potensial listrik +0,34 Volt yang dilapisi dengan logam Emas yang memiliki potensial

listrik +1,5 Volt. Logam Emas bersifat lebih mulia dibandingkan dengan logam

tembaga, maka apabila logam pelapis mengalami cacat, logam yang dilapisi akan

terekspose ke lingkungan dan bersifat anodik sehingga akan terjadi korosi lokal yang

intensif terhadap substrat. Pelapisan katodik sangat cocok digunakan pada pelapisan

dekoratif karena umumnya aksesoris dan perhiasan dari bahan-bahan imitasi tidak

dikenai gaya-gaya dari luar sehingga kecil kemungkinan untuk mengalami cacat lokal

2.1.3 Elektroplating

2.1.3.1 Defenisi Elektroplating

Pada dasarnya teknik pelapisan logam, elektroplating, atau biasa juga disebut

krom oleh masyarakat umum, bertujuan untuk melapisi logam agar tahan terhadap

karat dan juga untuk menambah nilai keindahannya. Pelapisan logam dapat berupa

lapis seng, galfanis, perak, emas, brass, tembaga, nikel dan krom.

Dalam hal ini kita akan mempelajari teknik krom. Lapis krom berguna sebagai

penahan karat dan menambah keindahan dengan warna putih mengkilapnya. Setiap

jenis logam memerlukan perlakuan yang berbeda dalam proses krom. Namun

demikian agar lebih sederhana dan mudah dipahami, krom logam dibagi menjadi dua

jenis logamnya, yaitu :

1. Logam penghantar listrik

Contoh : besi, tembaga, kuningan ,besi baja.

2. Logam yang kurang atau tidak penghantar listrik

Contoh : aluminium murni dan campuran.(7)

Elektroplating ialah “elektrodeposisi pelapis (coating) logam melekat ke

elektroda untuk menjaga substrat dengan memberikan permukaan dengan sifat dan

dimensi berbeda daripada logam basisnya tersebut”.

Beberapa proses, misalnya anodisasi krom, elektroda yang dimaksud ialah

anoda. Akan tetapi kebanyakan, yang disebut elektroda dalam perumusan di atas ialah

katoda. Jadi sistem plating terdiri atas: sirkit luar, elektroda negatif (katoda) yakni

barang yang digarap, larutan plating, elektroda negatif (anoda).

Maksud elektroplating ialah demi tujuan penampilan (bagus, kilap, cemerlang),

perlindungan (terhadap korosi), sifat khas permukaan, sifat teknis atau sifat mekanis

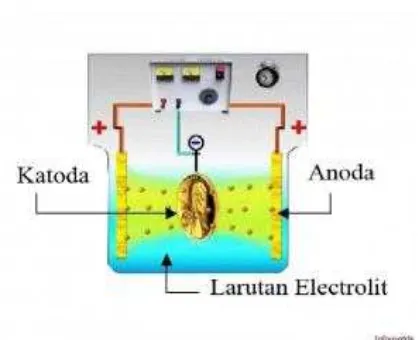

Gambar 2.1. Proses Pelapisan Listrik (Elektroplating).(6)

Lapis listrik (Elektroplating) adalah suatu proses pengendapan logam pada permukaan

suatu logam atau non logam (benda kerja) secara elektrolisa. Endapan yang terjadi

bersifat adhesif terhadap logam dasar.(11)

2.1.3.2 Fungsi Elektroplating

Dalam teknologi pengerjaan logam, proses lapis listrik termasuk ke dalam

proses pengerjaan akhir (metal finishing). Adapun fungsi dan tujuan dari pelapisan

logam adalah sebagai berikut :

1. Memperbaiki tampak rupa (dekoratif) misalnya ; pelapisan emas, perak,

kuningan, dan tembaga.

2. Melindungi logam dan dekorasi, yaitu :

- Melindungi logam dasar dengan logam yang lebih mulia, misalnya ;

pelapisan platina, emas dan baja.

- Melindungi logam dasar dengan yang kurang mulia, misalnya ; pelapisan

seng dan baja.

3. Meningkatkan ketahanan produk terhadap gesekan (abrasi), misalnya ;

pelapisan krom keras.

4. Memperbaiki kehalusan /bentuk permukaan toleransi logam dasar misalnya ;

pelapisan nikel, krom dan lain sebagainya.

2.2 Baja

2.2.1 Pengertian baja

Baja dapat didefenisikan suatu campuran dari besi dan karbon, di mana unsur

karbon (C) menjadi dasar campurannya. Di samping itu, mengandung unsur campuran

lainnya seperti sulfur (S), fosfor (P), silikon (Si), dan mangan (Mn) yang jumlahnya

dibatasi.

Kandungan karbon di dalam baja sekitar 0,1 – 1,7%, sedangkan unsur lainnya

dibatasi persentasenya. Unsur paduan yang bercampur di dalam lapisan baja, untuk

membuat baja bereaksi terhadap pengerjaan panas atau menghasilkan sifat-sifat yang

khusus.

2.2.2 Jenis – jenis baja karbon

Baja karbon dapat diklasifikasikan berdasarkan jumlah kandungan karbonnya.

Baja karbon terdiri atas tiga macam, yaitu baja karbon rendah, baja karbon sedang,

dan baja karbon tinggi.

a. Baja Karbon Rendah

Baja ini disebut baja ringan (mild steel) atau baja perkakas, baja karbon rendah

bukan baja yang keras, karena kandungan karbonnya rendah kurang dari 0,3%. Baja

ini dapat dijadikan mur, baut, ulir sekrup, peralatan senjata, alat pengangkat presisi,

batang tarik, perkakas silinder, dan penggunaan yang hampir sama.

Penggilingan dan penyesuaian ukuran baja dapat dilakukan dalam panas. Hal

itu dapat ditandai dengan melihat lapisan oksida besinya di bagian permukaan yang

berwarna hitam. Baja juga dapat diselesaikan dengan pengerjaan dingin dengan cara

merendam atau mencelupkan baja ke dalam larutan asam yang berguna untuk

mengeluarkan lapisan oksidanya. Setelah itu, baja diangkat dan digiling sampai

ukuran yang dikehendaki, selanjutnya didinginkan. Proses ini menghasilkan baja yang

b. Baja Karbon Sedang

Baja karbon sedang mengandung karbon 0,3 – 0,6% dan kandungan karbonnya

memungkinkan baja untuk dikeraskan sebagian dengan pengerjaan panas (heat

treatment) yang sesuai. Proses pengerjaan panas menaikkan kekuatan baja dengan cara digiling. Baja karbon sedang digunakan untuk sejumlah peralatan mesin seperti

roda gigi otomotif, poros bubungan, poros engkol, sekrup sungkup, dan alat angkat

presisi.

c. Baja Karbon Tinggi

Baja karbon tinggi yang mengandung karbon 0,6 – 1,5%, dibuat dengan cara

digiling panas. Pembentukan baja ini dilakukan dengan cara menggerinda

permukaannya, misalnya batang bor dan batang datar. Apabila baja ini digunakan

untuk peralatan mesin-mesin berat, batang-batang pengontrol, alat-alat tangan seperti

palu, obeng, tang, dan kunci mur, baja pelat, pegas kumparan, dan sejumlah peralatan

pertanian.(2)

2.3 Krom

2.3.1 Krom dan Sifat-sifat Krom

Kromium adalah logam non ferro yang dalam tabel periodik termasuk grup

VIb dan lebih mulia dari besi. Mempunyai sifat-sifat sebagai berikut :

Berat atom : 52,01 amu

Nomor atom : 24

Struktur Atom : BCC

Berat jenis : 7,91 gr/cm3

Titik cair : 1920 0C

Valensi : 2; 3; 6;

Titik didih : 2260 0C

Koef. Muai panas : 6,20 in/0C

Daya hantar panas : 38,5 Cal/m jam

Sifat lain yang sangat mennonjol adalah mudah teroksidasi dengan udara

membentuk lapisan kromium oksida pada permukaan . Lapisan tersebut bersifat kaku,

tahan korosi, tidak berubah warna terhadap pengaruh cuaca. Tetapi larut dalam asam

klorida, sedikit larut dalam asam sulfat dan tidak larut dalam asam nitrat.

Karena sifat-sifat tersebut, maka dalam pemakaiannya banyak digunakan

sebagai bahan paduan untuk meningkatkan ketahanan korosi sebagai bahan pelapis.

Proses pelapisan krom dikenal secara luas pada industri-industri logam sebagai

pengerjaan akhir (final finishing) sejak tahun 1930, karena ketahanan korosi dan

tampak rupa lapisannya yang baik.

2.3.2 Klasifikasi Pelapisan Krom

Pelapisan krom dapat diklasifikasikan dalam dua macam yaitu :

1. Pelapisan Krom Dekoratif

Pada pelapisan ini umumnya logam (benda kerja) terlebih dahulu dilapis

dengan tembaga kemudian nikel dan akhirnya krom. Tebal lapisan krom

dekoratif berkisar antara 0,25 – 0,5 mikron.

2. Pelapisan krom keras

Pelapisan ini sering disebut industrial krom yaitu pelapisan krom yang

memanfaatkan sifat-sifat krom untuk mendapatkan sifat-sifat seperti ;

tahan panas, aus, erosi, korosi dan koefisien rendah.

Pada pelapisan krom keras, krom diendapkan pada logam dasar secara

langsung tanpa melalui pelapisan perantara. Biasanya lapisan ini lebih

tebal dari lapisan krom dekoratif. Berbeda dengan lapisan tembaga dan

nikel dimana logam yang berfungsi sebagai anoda yaitu tembaga dan nikel.

Untuk pelapisan krom, logam krom tidak akan berfungsi dengan baik

sebagai anoda, sehingga dalam pelapisan krom digunakan anoda yang

2.4 Karakterisasi Material 2.4.1 Sifat fisis

2.4.1.1 Ketebalan

Ketebalan adalah salah satu persyaratan penting dari suatu lapisan hasil

elektroplating. Oleh karena itu, dari sekian banyak jenis pengujian yang dilakukan

terhadap hasil plating, pengukuran ketebalan adalah salah satu uji yang harus

dilakukan.

Dalam merencanakan pengukuran ketebalan perlu diperhatikan kejelasan

pengukuran ketebalan yang diinginkan, yaitu ketebalan rata-rata atau ketebalan pada

lokasi atau titik tertentu yang sangat strategis. Diambil ketebalan rata-rata karena

distribusi ketebalan yang serbasama di setiap titik pada suatu permukaan yang dilapisi

jarang sekali bias dihasilkan dengan proses elektroplating.(8)

Perhitungan Berat dan Ketebalan Lapisan Krom Secara Teoritis.

Michael Faraday menemukan hubungan antara produk suatu endapan dari ion

logam dengan jumlah arus untuk mengendapkannya, yang dapat diungkapkan sebagai

berikut:

“Jumlah bahan yang terdekomposisi saat berlangsung elektrolisa berbanding lurus

dengan kuat arus dan waktu pengaliran dalam larutan elektrolit”. (Hukum Faraday)

Jumlah arus yang sama akan membebaskan jumlah ekivalen yang sama dari

berbagai unsur. Pernyataan ini dapat dirumuskan:

W = F Z

B t I

. . .

(2.1)

Dengan:

W : Berat endapan (gram)

I : Arus (ampere)

t : Waktu (detik)

B : Berat atom

Z : Valensi

Dari rumus tersebut, volume endapan diperoleh dengan perhitungan:

V = W

(2.2)

Densitas adalah kerapatan logam pelapis (gr/cm3)

Dengan mengukur langsung permukaan benda kerja, maka ketebalan dapat

ditentukan: S = A V S = . . . . . A F Z B t I (2.3)

Jadi, rumus untuk menghitung laju ketebalan adalah sebagai berikut:

S = . . . . 60 . A F Z B I (2.4) (1) 2.4.1.2 Korosi

Salah satu tujuan plating ialah upaya mencegah korosi. Secara sederhana,

peristiwa korosi disebabkan oleh reaksi logam dengan unsur bukan logam dari

lingkungannya. Produknya biasanya oksida atau garamnya, yang pada gilirannya turut

mempengaruhi jalannya reaksi lanjut. Mengendalikan korosi logam dapat ditempuh

dengan berbagai cara.

Reaksi korosi dapat dikelompokkan atas berbagai jenis, akan tetapi secara

umum ada dua macam (sesuai peristiwanya) yakni : penggabungan langsung logam

produk korosi (reaksi penggantian). Reaksi langsung disebut juga korosi kering, reaksi

penggantian disebut korosi basah.

Reaksi langsung (korosi kering) termasuk oksida di udara, reaksi dengan uap

belerang, hydrogen sulfide dan kandungan udara kering lainnya, juga reaksi dengan

logam cair misalnya natrium. Reaksi demikian nyata dan lazim pada suhu relatif

tinggi.

Oksidasi logam sekilas tak tampak melibatkan mekanisme elektrokimia, akan

tetapi sebenarnya bentuk korosi itupun tergantung pada mekanisme pertukaran

elektron dengan gejala arus listrik pula. Secara sederhana, oksigen molekul terserap ke

permukaan logam. Lalu mengurai menjadi atom dan mengion. Logamnya juga

mengion. Ion logam dan oksida bergabung, membentuk lapisan awal oksidanya. Ion

logam terus terbentuk dipermukaan, elektron berdifusi lewat lapisan oksida,

mengionkan oksigen di permukaan. Ion oksida berdifusi ke lapisan oksida dan

bereaksi dengan ion logam. Lapisan oksida makin tebal. Dapat pula logam yang

mengion dan berdifusi ke permukaan, hasilnya serupa. Korosi demikian

berlangsungnya tergantung pada sifat oksida logam, seberapa permeabel dan kuat

ikatannya ke permukaan logam.(5)

Korosi adalah reaksi antar logam dan lingkungannya, karena itu upaya

pengubahan lingkungan yang menjadikannya kurang agresif akan bermanfaat untuk

membatasi serangannya terhadap logam. Dalam hal ini ada tiga situasi :

1. Lingkungan berwujud gas. Biasanya yang dimaksudkan disini adalah udara

dengan rentang temperatur -100C hingga +300C. Beberapa metode yang

digunakan untuk mengurangi laju korosi di udara bebas adalah :

i. Menurunkan kelembaban relatif;

ii. Menghilangkan komponen-komponen mudah menguap yang

dihasilkan oleh bahan-bahan di sekitar;

iii. Mengubah temperatur;

iv. Menghilangkan kotoran-kotoran (termasuk partikel-partikel padat yang

abrasif), endapan-endapan yang akan membentuk katoda dan ion-ion

2. Bahan terendam di air bebas yang cukup mengandung ion untuk

menjadikannya sebuah elektrolit. Modifikasi terhadap elektrolit meliputi :

i. Menurunkan konduktivitas ionik;

ii. Mengubah pH;

iii. Secara homogen mengurangi kandungan oksigen;

iv. Mengubah temperatur.

3. Logam terkubur dalam tanah dan mineral-mineral yang terlarut membentuk

elektrolit. Pengendalian biasanya melalui proteksi katodik atau pelapisan

permukaan, tetapi lingkungan tersebut dapat dibuat kurang agresif dengan

mengganti tanah urugan yang tidak menahan air, mengendalikan pH dan

mengubah konduktivitasnya.(13)

Perhitungan laju korosi adalah sebagai berikut :

Salah satu metode untuk menentukan laju korosi adalah dengan menghitung

berat per satuan atau kedalaman penetrasi per satuan waktu. Laju korosi ini dapat

dinyatakan dalam inches per year (ipy), mils per year(mpy), milimeter per year

(mm/y), micrometer per year ( µm/yr).

Kehilangan berat = (kehilangan volume spesimen) x (berat jenis spesimen)

ΔW = ΔV x ρ (2.5)

Dengan :

ΔW = Kehilangan berat spesimen (gr) ΔV = Kehilangan volume spesimen (mm3)

ρ = Berat jenis spesimen (gr/cm3)

Sedangkan kedalaman penetrasi pada permukaan logam yaitu:

t = ΔV / A (2.6)

A = 2 ( (x.y) + (x.z) + (y.z))

Dengan :

t = Kedalaman penetrasi (mm)

ΔV = Kehilangan volume spesimen (mm3 ) A = Luas daerah yang terendam (mm2 )

x = Panjang permukaan yang terendam (mm)

Jadi laju korosi yang terjadi adalah sebagai berikut :

r = t / T (2.7)

Dengan :

r = Laju korosi (mm/tahun)

t = Kedalaman penetrasi (mm)

[image:28.612.118.527.100.383.2]T = Waktu (tahun) (6)

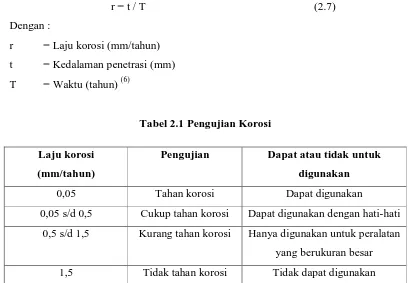

Tabel 2.1 Pengujian Korosi Laju korosi

(mm/tahun)

Pengujian Dapat atau tidak untuk digunakan

0,05 Tahan korosi Dapat digunakan

0,05 s/d 0,5 Cukup tahan korosi Dapat digunakan dengan hati-hati

0,5 s/d 1,5 Kurang tahan korosi Hanya digunakan untuk peralatan

yang berukuran besar

1,5 Tidak tahan korosi Tidak dapat digunakan

(10)

2.4.2 Sifat Mekanik 2.4.2.1 Kekerasan Vickers

Pada umumnya, kekerasan menyatakan ketahanan terhadap deformasi,dan

untuk logam dengan sifat tersebut merupakan ukuran ketahanannya terhadap

deformasi plastik atau deformasi permanen.

Uji kekerasan Vickers menggunakan penumbuk piramida intan yang dasarnya

berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan piramid yang

saling berhadapan adalah 1360. Sudut ini dipilih karena nilai tersebut mendekati

sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan

diameter bola penumbuk. Karena bentuk penumbuknya piramid, maka pengujian ini

sering dinamakan uji kekerasan piramida intan. Angka kekerasan piramida intan

(DPH), atau angka kekerasan Vickers (VHN atau VPH), didefenisikan sebagai beban

dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran

VHN =2 sin(2 /2) d

P

= 1,8542 d

P

(2.8)

Dengan : VHN = Angka kekerasan Vickers (MPa)

P = Beban yang diterapkan ,kgf

d = Panjang diagonal rata-rata, mm

Ө = Sudut antara permukaan intan yang berlawanan = 1360

Uji kekerasan Vickers banyak dilakukan pada pekerjaan penelitian, karena

metode tersebut memberikan hasil berupa skala kekerasan yang kontinu, untuk suatu

beban tertentu,dan digunakan pada logam yang sangat lunak, yakni VHN nya 5 hingga

logam yang sangat keras dengan VHN 1500.(4)

2.4.2.2 Keuntungan dan Kerugian Kekerasan Vickers Keuntungan pengukuran kekerasan menurut Vickers adalah :

1. Dengan benda-penekan yang sama kekerasan dapat ditentukan tidak hanya untuk

bahan lunak akan tetapi juga untuk bahan keras.

2. Dengan bekas-tekanan yang kecil bahan percobaan merusak lebih sedikit.

3. Pengukuran kekerasan adalah teliti.

4. Kekerasan benda kerja yang amat tipis atau lapisan permukaan yang tipis dapat

diukur dengan memilih gaya kecil.

Kerugian pengukuran kekerasan menurut Vickers adalah :

1. Dengan bekas-tekanan yang kecil kekerasan rata-rata bahan yang tidak homogen

tidak dapat ditentukan misalnya; besi tuang.

2. Penentuan kekerasan membutuhkan banyak waktu, oleh karena penekanan

piramida dan pengukuran diagonal bekas tekanan adalah dua pelaksanaan yang

terpisah.(3)

2.4.3 Analisa Struktur Mikro

Struktur Mikro ialah sebuah ketentuan yang sangat umum (general) dimana ini

dari jangkauan yang luas dari macam-macam struktur bahan itu yang dapat dilihat dari

mata telanjang yang menuju pada jarak antar atomdi dalam kisi kristal bahan itu.

Struktur Mikro (microstructure) meliputi skala dari fenomena struktural yang

banyak terdapat dari keikutsertaan ahli scientist bahan dan insinyur teknik material

dan metalurgi bahan ialah ukuran butiran-butiran dan partikel-partikel, kerusakan

kerapatan bahan dan pemisahaan-pemisahaan partikel bahan, pemutusan ikatan skala

BAB III

METODE PENELITIAN

3.1 Alat dan Bahan

3.1.1. Alat

Peralatan yang digunakan dalam pembuatan lapisan ini yaitu:

1. Rectifier

Berfungsi sebagai sumber arus searah (DC) dan penurun tegangan.

2. Wadah

Berfungsi untuk tempat larutan elektrolit, larutan pencuci dan air pembilas.

3. Rak atau barrel

Berfungsi sebagai tempat untuk menggantungkan benda kerja dan

penghantar arus listrik pada benda kerja.

4. Beaker glass

Berfungsi sebagai pengukur larutan elektrolit.

5. Pengaduk kaca

Berfungsi sebagai pengaduk larutan elektrolit.

6. Kertas pasir CC 280 CW

Berfungsi untuk membersihkan permukaan baja.

7. Elektronic balance (JP-160)

Berfungsi untuk menimbang massa bahan.

8. Vickers Hardness Test (JIS Z 2244)

Berfungsi sebagai alat menguji kekerasan sampel.

9. Mikroskop Optik (JIS PM-10AD )

Berfungsi untuk melihat atau mengamati mikrostruktur sampel.

10. Termometer

Berfungsi untuk mengukur suhu larutan elektrolit.

11. Stopwatch

Berfungsi untuk menghitung lamanya waktu pelapisan dengan arus yang di

12. Specimen Dryer (Model : 18303 No.31-3572)

Berfungsi untuk mengeringkan sampel setelah pencucian.

13. Marumoto Metallographic Pregrinder (Model : 6525/B No.818586)

Berfungsi sebagai alat pengasah logam agar terlihat permukaan yang halus.

14. Kaca skala linier

Berfungsi untuk mengukur ketebalan lapisan sampel dengan bantuan

mikroskop.

3.1.2. Bahan

Adapun bahan – bahan yang digunakan dalam penelitian ini antara lain :

1. Larutan elektrolit (CrO3 dan H2SO4)

Berfungsi sebagai larutan pelapis baja karbon rendah.

2. Air

Berfungsi sebagai pembersih baja.

3. Baja karbon rendah

Berfungsi sebagai katoda yaitu bahan yang hendak dilapisi.

4. Larutan H2SO4 20% , larutan NaCl 3% dan H2O

Berfungsi sebagai larutan pengujian korosi.

5. Larutan nital (HNO3 + etanol)

Berfungsi sebagai larutan yang diberikan pada baja yang hendak dilihat

3.3 Variabel Eksperimen

3.3.1 Variabel Penelitian

Variasi besar arus dimulai dari 10 Amp, 11 Amp, 12 Amp, 13 Amp dan

14Amp dengan waktu 15 menit.

3.3.2 Variabel Percobaan yang Diuji a. Sifat Fisis

- Ketebalan (Thickness)

- Laju Korosi (Corrosion Rate)

b. Sifat Mekanik

- Uji Kekerasan (Vickers Hardness Test)

c. Analisa Mikrostruktur

- Mikroskop Optik (Optic Microscope)

3.4 Prosedur Penelitian

3.4.1 Cara pembuatan larutan

Terlebih dahulu kita melakukan pembuatan larutan krom:

- Kapasitas larutan : 2 liter

- Komposisi larutan :

CrO3 : 250 gr/l x 2 ltr = 0,5 kg

H2SO4 : 2,5 gr/l x 2 ltr = 5 gr

Cara pembuatan larutannya:

a. Timbang bahan-bahan tersebut di atas sesuai dengan berat /keperluannya.

b. Sediakan air bersih sebanyak 2 liter.

c. Tiga perempat dari air tersebut dimasukkan ke dalam tempat/wadah.

d. Masukkan bahan-bahan yang telah disediakan seperti komposisi diatas secara

berurutan sebagai berikut.

2. Kemudian masukkan asam sulfat secara perlahan-lahan sambil diaduk

hingga larut/homogen.

3. Setelah itu, air sisa seperempat dimasukkan dan juga sambil diaduk.

4. Biarkan larutan, kemudian dilakukan penyaringan.

5. Larutan yang telah mengalami penyaringan dan pengendapan sudah

bisa digunakan.

3.4.2 Pelaksanaan Pembersihan Sampel

1. Sampel dibersihkan terlebih dahulu dengan kertas pasir atau pembersihan

secara mekanis. Pembersihan secara mekanis yaitu membersihkan permukaan

dengan kertas pasir CC 280 W.

2. Sampel yang telah bersih dicuci dengan detergen agar menghilangkan minyak

atau lemak yang ada di permukaan sampel.

3. Setelah pencucian lemak, dibilas dengan air bersih.

4. Dilanjutkan dengan pembersihan atau pencucian asam, dilakukan dengan

mencelupkan sampel ke dalam larutan asam yaitu H2SO4 untuk

menghilangkan karat.

5. Setelah pencucian asam, dibilas kembali dengan air bersih

3.4.3 Pelaksanaan Pelapisan Krom

1. Terlebih dahulu baja ditimbang dengan electronic balance dan dicatat.

2. Panaskan larutan hingga temperatur yang telah ditentukan yaitu 380C – 450C.

3. Masukkan baja kedalam larutan tersebut dengan menggantungkannya.

4. Hubungankan ke sumber arus listrik (rectifier), baja kekutub negatif,

sedangkan pelapis/anoda ke kutub positip.

5. Setelah semuanya siap stop kontak dihidupkan bersamaan dengan stopwatch.

6. Atur besar arus yang divariasikan mulai dari 10 Amp dengan waktu 15 menit.

7. Setelah 15 menit kemudian baja diangkat dan langsung dibilas dengan air

bersih.

a. Setelah baja yang dilapisi krom dibilas lalu dikeringkan kemudian

ditimbang.

b. Dilakukan hal yang sama untuk besar arus 11 Amp, 12 Amp, 13 Amp

dan 14 Amp.

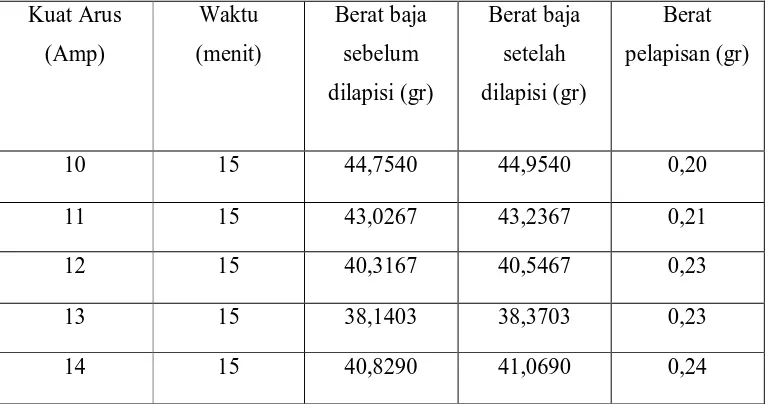

Data dari hasil pelapisan krom pada baja karbon rendah dengan metode

[image:36.612.124.509.266.471.2]elektroplating menggunakan tegangan 5 volt adalah sebagai berikut:

Tabel 3.1 Berat Pelapisan Krom Untuk Uji Korosi di Air (H2O) Kuat Arus

(Amp)

Waktu

(menit)

Berat baja

sebelum

dilapisi (gr)

Berat baja

setelah

dilapisi (gr)

Berat

pelapisan (gr)

10 15 44,7540 44,9540 0,20

11 15 43,0267 43,2367 0,21

12 15 40,3167 40,5467 0,23

13 15 38,1403 38,3703 0,23

14 15 40,8290 41,0690 0,24

Tabel 3.2 Berat Pelapisan Krom Untuk Uji Korosi Pada Larutan H2SO4 20% Kuat Arus

(Amp)

Waktu

(menit)

Berat baja

sebelum

dilapisi (gr)

Berat baja

setelah

dilapisi (gr)

Berat

pelapisan (gr)

10 15 39,2634 39,4634 0,20

11 15 41,4650 41,6850 0,22

12 15 39,4701 39,7101 0,24

13 15 36,1221 36,3621 0,24

[image:36.612.121.507.549.709.2]Tabel 3.3 Berat Pelapisan Krom Untuk Uji Korosi Pada Larutan NaCl 3% Kuat Arus (Amp) Waktu (menit) Berat baja sebelum dilapisi (gr) berat baja setelah dilapisi (gr) Berat pelapisan (gr)

10 15 39,4215 39,6115 0,19

11 15 37,9450 38,1450 0,20

12 15 41,1567 41,3667 0,21

13 15 41,1502 41,3602 0,21

[image:37.612.124.507.318.481.2]14 15 41,2671 41,4971 0,23

Tabel 3.4 Berat Pelapisan Krom Untuk Uji Korosi di Udara Kuat Arus (Amp) Waktu (menit) Berat baja sebelum dilapisi (gr) Berat baja setelah dilapisi (gr) Berat pelapisan (gr)

10 15 39,8996 40,1196 0,22

11 15 38,5818 38,8118 0,23

12 15 36,8486 37,0786 0,23

13 15 41,3724 41,6224 0,25

14 15 38,8520 39,1120 0,26

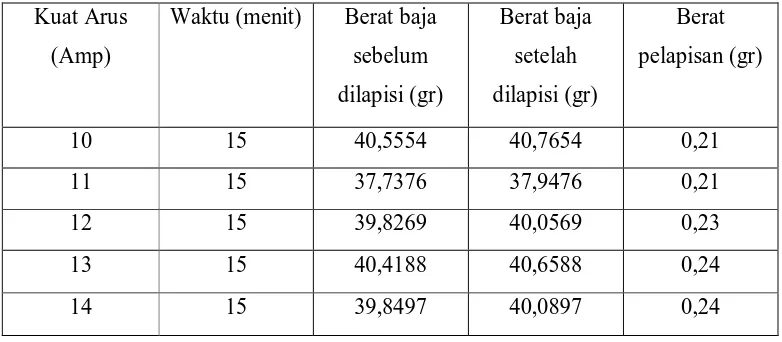

Tabel 3.5 Berat Pelapisan Krom Untuk Uji Kekerasan dan Ketebalan Kuat Arus

(Amp)

Waktu (menit) Berat baja

sebelum dilapisi (gr) Berat baja setelah dilapisi (gr) Berat pelapisan (gr)

10 15 40,5554 40,7654 0,21

11 15 37,7376 37,9476 0,21

12 15 39,8269 40,0569 0,23

13 15 40,4188 40,6588 0,24

[image:37.612.121.512.539.710.2]3.5 Proses Pengujian Sampel Uji

Pengujian yang dilakukan dalam penelitian ini meliputi : ketebalan, laju

korosi, kekerasan dan analisa mikrosktruktur.

3.5.1 Sifat Fisis

3.5.1.1 Pengujian Ketebalan

Pengujian ketebalan lapisan ini dilakukan di Laboratorium Material Test PTKI

Medan. Untuk mengukur ketebalan lapisan ini dengan menggunakan bantuan

mikroskop optik, yaitu dengan mengukur gambar penampang lintang benda yang akan

diukur lapisannya menggunakan kaca skala linier. Penentuan ketebalan dilakukan

dengan bantuan mikroskop optik dengan perbesaran 50X, maka didapatkan hasil dari

ketebalan pelapisan sampel.

3.5.1.2 Pengujian korosi

Pengujian laju korosi dengan metode atas terjadinya kekurangan berat setelah

terjadi korosi (weight loss). Pengujian ini dilakukan di Laboratorium Material Test

PTKI Medan.

Adapun langkah – langkah pengujian adalah sebagai berikut :

1. Timbang berat baja yang sudah dilapisi krom (gr).

2. Masukkan ke dalam larutan korosi yang telah disediakan yaitu H2SO4 20%,

NaCl 3% , H2O dan dilakukan juga di udara dengan meletakkan pada tempat

yang disediakan biarkan sampai seminggu (7 hari).

3. Setelah proses korosi terjadi, baja diangkat, dicuci, dikeringkan dan ditimbang

kembali.

4. Hitunglah perbedaan berat baja sebelum dan sesudah terjadi korosi (gr).

5. Hitung laju korosi dengan satuan mm/tahun.

Rumusnya adalah :

Kehilangan berat = (kehilangan volume spesimen) x (berat jenis spesimen)

ΔW = ΔV x ρ (2.5)

Dengan :

ΔV = Kehilangan volume spesimen (mm3) ρ = Berat jenis spesimen (gr/cm3)

Sedangkan kedalaman penetrasi pada permukaan logam yaitu:

t = ΔV / A (2.6)

A = 2 ( (x.y) + (x.z) + (y.z))

Dengan :

t = Kedalaman penetrasi (mm)

ΔV = Kehilangan volume spesimen (mm3 ) A = Luas daerah yang terendam (mm2 )

x = Panjang permukaan yang terendam (mm)

y = Lebar permukaan yang terendam (mm)

z = Tebal permukaan yang terendam (mm)

Jadi laju korosi yang terjadi adalah sebagai berikut :

r = t / T (2.7)

Dengan :

r = Laju korosi (mm/tahun)

t = Kedalaman penetrasi (mm)

T = Waktu (tahun) (6)

3.5.2 Sifat M ekanik

3.5.2.1 Uji kekerasan (Vickers Hardness Test)

Pengukuran kekerasan lapisan ini dilakukan di Laboratorium PTKI Medan.

Alat untuk menguji kekerasan dengan menggunakan Vickers Hardness Tester ,merek

Matsuzawa Seiki Co.,LTD No.7104. Adapun langkah-langkah kerja adalah sebagai

berikut :

1. Sampel diletakkan pada head mesin uji kekerasan dan pastikan permukaan

benda uji halus dan rata.

2. Tempatkan fokus pembebanan pada daerah yang telah ditentukan dengan

cara melihat pada lensa okuler.

4. Pilih permukaan yang akan diamati, permukaan yang benar-benar datar

dan dalam kondisi fokus dalam pengujian ini dilakukan pengujian

sebanyak enam kali pada masing-masing sampel pada permukaan atas dan

bawah sampel uji

5. Ukur panjang masing-masing diagonal dari hasil penekanan tersebut,

sehingga nilai kekerasan yang terukur dapat dibaca.

6. Proses selanjutnya yaitu perhitungan hasil uji kekerasan Vickers,

perhitungan nilai kekerasan dilakukan dengan persamaan berikut :

VHN =2 sin(2 /2) d

P

= 1,8542 d

P

(2.8)

Dengan : VHN = Angka kekerasan Vickers (MPa)

P = beban yang diterapkan ,kgf

d = panjang diagonal rata-rata, mm

Ө = sudut antara permukaan intan yang berlawanan = 1360

3.5.3 Analisa Mikrostruktur 3.5.3.1 Mikroskop Optik

Pengujian sampel material baja karbon rendah ini dilakukan di Laboratorium

Material Test PTKI Medan. Bentuk dan ukuran partikel pelapisan krom pada baja

karbon rendah St 37 dapat diidentifikasi berdasarkan data yang diperoleh dari alat

ukur Mikroskop Optik (Optic Microscope), merek Olympus.

Prosedur untuk sampel sebelum dilakukan pengamatan mikro struktur sebagai berikut:

a. Diratakan permukaan sampel yang diselidiki hingga bekas goresan pada

permukaan logam tidak ada lagi dengan menggunakan alat pengasah logam

(Marumoto Metallographic Pregrinder)

b. Permukaan sampel yang sudah halus, digosok dengan alat penggosok logam

yang diberi larutan alumina (Polisher) sampai permukaan menjadi mengkilat.

c. Sampel yang telah selesai dipoles, dikeringkan dengan Specimen Dryer yang

d. Selanjutnya permukaan yang selesai dipoles, diberikan larutan etchan (nital)

dan dikeringkan kembali dengan Specimen Dryer dan sampel siap untuk

diteliti.

Prosedur untuk pengamatan mikro struktur adalah sebagai berikut :

1. Sampel yang sudah siap diteliti, diletakkan tepat di bawah lensa fokus.

Kemudian dihidupkan mikroskop optik tersebut sehingga cahaya akan

mengenai permukaan sampel.

2. Diputar-putar bagian samping dari mikroskop optik untuk memperjelas dan

memperbesar mikrostruktur pada perbesaran 50X bersamaan dengan melihat

teropong yang ada pada mikroskop optik tersebut.

3. Setelah mikrostruktur permukaan sampel terlihat jelas, tekan tombol kamera

untuk mengambil foto dari mikrostruktur sampel tersebut.

4. Hasil dari pengamatan mikrostruktur dapat dilihat pada gambar (4.1), (4.2),

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian 4.1.1 Sifat Fisis

4.1.1.1 Hasil Pengujian Ketebalan

Dari hasil penelitian yang telah dilakukan,untuk mengukur ketebalan dapat

dilakukan dengan bantuan Mikroskop Optik yang dilengkapi oleh kaca skala linier

[image:42.612.197.450.347.446.2]dengan perbesaran 50X. Sehingga diperoleh data ketebalan sebagai berikut :

Tabel 4.1 Pengukuran Ketebalan Pelapisan Krom No. Sampel Kuat Arus

(Amp)

Ketebalan (mm)

1 10 0,0100

2 11 0,0125

3 12 0,0143

4 13 0,0167

5 14 0,0167

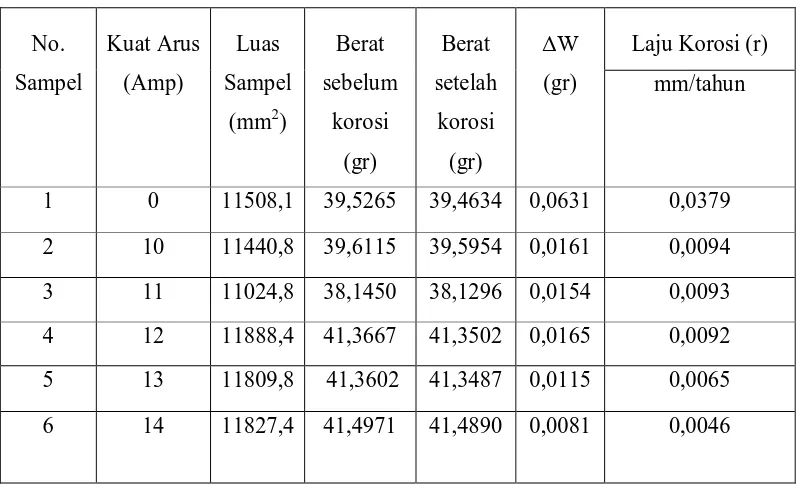

4.1.1.2 Hasil Pengujian Korosi

Dari hasil pengujian laju korosi pada sampel uji yang dilakukan selama 168

jam (7 hari) dengan menggunakan larutan H2SO4 20%, NaCl 3% , H2O dan di udara,

maka dapat dihitung laju korosinya dengan menggunakan persamaan (2.5), (2.6) dan

(2.7).

Persamaan :

Kehilangan berat = (kehilangan volume spesimen) x (berat jenis spesimen)

ΔW = ΔV x ρ (2.5)

Dengan :

Sedangkan kedalaman penetrasi pada permukaan logam yaitu:

t = ΔV / A (2.6)

A = 2 ( (x.y) + (x.z) + (y.z))

Dengan :

t = Kedalaman penetrasi (mm)

ΔV = Kehilangan volume spesimen (mm3 ) A = Luas daerah yang terendam (mm2 )

x = Panjang permukaan yang terendam (mm)

y = Lebar permukaan yang terendam (mm)

z = Tebal permukaan yang terendam (mm)

Jadi laju korosi yang terjadi adalah sebagai berikut :

r = t / T (2.7)

Dengan :

r = Laju korosi (mm/tahun)

t = Kedalaman penetrasi (mm)

T = Waktu (tahun) (6)

Salah satu perhitungan untuk menentukan laju korosi sampel uji sebagai berikut :

Sampel uji baja karbon rendah dengan kuat arus 10 Amp pada larutan NaCl 3%. Dik : ρ = 0,0078 gr/mm3

∆W = 0,0161 gr x = 100,1 mm

y = 55,9 mm

z = 0,8 mm

waktu = 7 hari = 168 jam

Dit : r ?

Penyelesaian :

∆V =

W = 3 / 0078 , 0 0161 , 0 mm gr gr

= 2,0641 mm3

A = 2 ((x.y)+(x.z)+(y.z))

= 2 (100,1 x 55,9)+(100,1 x 0,8)+(55,9 x 0,8))

Maka,

t =

A V = 2 3 8 , 11440 0641 , 2 mm mm

= 1,804 x 10-4 mm

Jadi laju korosi pada kuat arus 10 Amp yaitu:

r =

T t

dengan : 1 tahun = 8760 jam

T = 8760

168

tahun = 0,0192 tahun

r =

tahun mm x 0192 , 0 10 804 ,

1 4

r = 0,0094 mm/tahun

[image:44.612.122.524.371.615.2]Diperoleh data sebagai berikut :

Tabel 4.2 Pengujian Laju Korosi dalam Larutan NaCl 3%

No. Sampel Kuat Arus (Amp) Luas Sampel

(mm2)

Berat sebelum korosi (gr) Berat setelah korosi (gr) ΔW (gr)

Laju Korosi (r)

mm/tahun

1 0 11508,1 39,5265 39,4634 0,0631 0,0379

2 10 11440,8 39,6115 39,5954 0,0161 0,0094

3 11 11024,8 38,1450 38,1296 0,0154 0,0093

4 12 11888,4 41,3667 41,3502 0,0165 0,0092

5 13 11809,8 41,3602 41,3487 0,0115 0,0065

Tabel 4.3 Pengujian Laju Korosi di Air ( H2O) No. Sampel Kuat Arus (Amp) Luas Sampel

(mm2)

Berat sebelum korosi (gr) Berat setelah korosi (gr)

ΔW (gr) Laju Korosi (r)

mm/tahun

1 0 11405,7 40,1033 40,0848 0,0185 0,0108

2 10 12858,6 44,9540 44,9491 0,0049 0,0025

3 11 12429,4 43,2367 43,2334 0,0033 0,0018

4 12 11893,2 40,5467 40,5436 0,0031 0,0017

5 13 11141,1 38,3703 38,3674 0,0029 0,0017

[image:45.612.122.519.378.581.2]6 14 11977,6 41,0690 41,0667 0,0023 0,0013

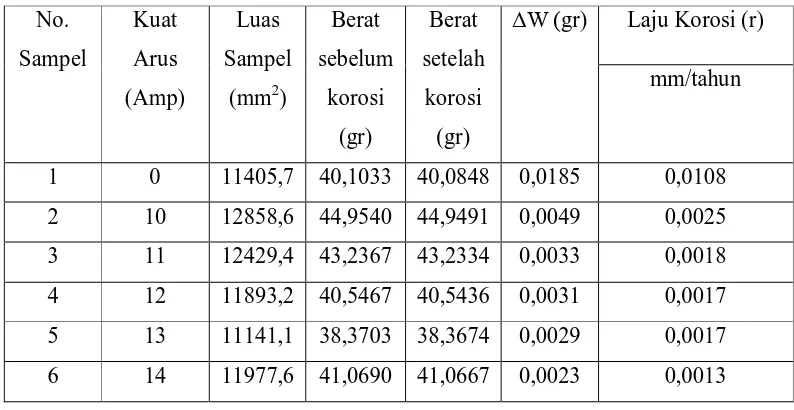

Tabel.4.4 Pengujian Laju Korosi dalam Larutan H2SO4 (20 %) No. Sampel Kuat Arus (Amp) Luas Sampel

(mm2)

Berat sebelum korosi (gr) Berat setelah korosi (gr)

ΔW (gr) Laju Korosi (r)

mm/tahun

1 0 12315,8 42,2653 39,5985 2,6668 1,4427

2 10 11305,8 39,4634 15,3046 24,1588 14,2656

3 11 12026,3 41,6850 16,6302 25,0548 13,9062

4 12 11499,8 39,7101 16,7298 22,9803 13,3431

5 13 10449,6 36,3621 16,0095 20,3536 13,0052

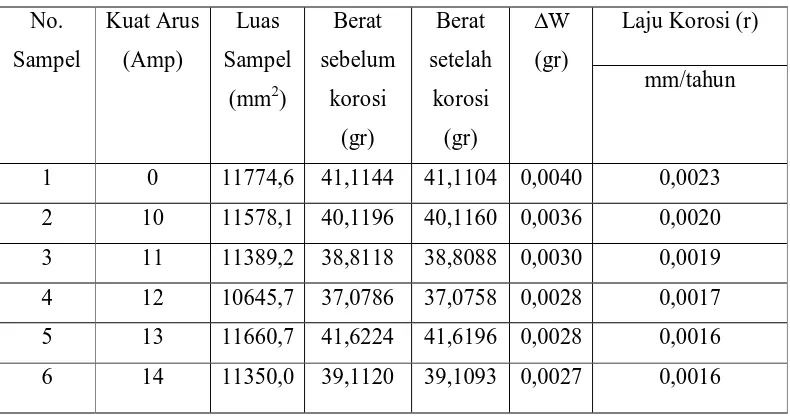

Tabel.4.5 Pengujian Laju Korosi di Udara No. Sampel Kuat Arus (Amp) Luas Sampel

(mm2)

Berat sebelum korosi (gr) Berat setelah korosi (gr) ΔW (gr)

Laju Korosi (r)

mm/tahun

1 0 11774,6 41,1144 41,1104 0,0040 0,0023

2 10 11578,1 40,1196 40,1160 0,0036 0,0020

3 11 11389,2 38,8118 38,8088 0,0030 0,0019

4 12 10645,7 37,0786 37,0758 0,0028 0,0017

5 13 11660,7 41,6224 41,6196 0,0028 0,0016

6 14 11350,0 39,1120 39,1093 0,0027 0,0016

4.1.2 Sifat Mekanik

4.1.2.1 Hasil Pengujian Kekerasan

Dari hasil penelitian yang telah dilakukan maka nilai kekerasan dari sampel uji

dapat ditentukan dengan menggunakan persamaan (2.7) yang mengacu pada standart

pengujian JIS Z 2244.

Persamaannya:

VHN = 1,8544 2 d

P

(2.8)

Dengan :

VHN = Angka kekerasan Vickers (MPa)

P = beban yang diterapkan (kgf)

d = diagonal rata – rata akibat pembebanan Vickers (mm)

Salah satu perhitungan untuk menentukan nilai kekerasan sampel uji sebagai berikut:

Sampel uji baja karbon rendah dengan kuat arus 10 Amp (Tabel 4.6)

Dik : a = 0,311 mm

d = 0,313 mm

d2 = 0,09797 mm2

Dit: VHN (Vickers Hardness Number)

VHN = 1,85442 . d

P

dengan P = 5 kgf

1kgf = 9,8 N

VHN = 1,8544 .5kgf 0,09797 mm

VHN = 9,272kgf

0,09797 mm

VHN = 6 2

10 09797 , 0 8656 , 90 m x N

VHN = 927,48 x 106 N/m2

VHN = 927,48 MPa

Dari hasil perhitungan, maka dapat dibuat tabel pengukuran kekerasan

[image:47.612.160.455.75.339.2](Vickers hardness) adalah sebagai berikut :

Tabel 4.6 Pengujian Kekerasan No. Sampel Kuat Arus (Amp) Pengujian kekerasan (MPa) Kekera san Rata-rata (MPa)

1 2 3 4 5 6

1 0 876,37 989,55 890,14 868,28 913,22 898,55 890,85

2 10 927,48 915,75 909,93 898,56 924,56 915,75 915,34

3 11 930,46 924,56 918,67 939,46 930,46 927,48 928,51

4 12 954,77 936,47 918,67 933,49 945,53 948,59 939,59

5 13 961,03 970,37 954,77 915,79 921,65 924,56 941,36

4.1.3 Analisa Mikrostruktur 4.1.3.1 Mikroskop optik

Pengujian analisa mikrostruktur bertujuan untuk mengamati struktur yang

terlihat pada sampel uji setelah proses pelapisan. Hasil analisa mikrostruktur

ditunjukkan pada gambar (4.1) dengan arus 10 Amp, gambar (4.2) dengan arus 11

Amp, gambar (4.3) dengan arus 12 Amp, gambar (4.4) dengan 13 Amp, gambar (4.5)

[image:48.612.161.489.242.389.2]dengan arus 15 Amp.

Gambar 4.1 Mikrostruktur baja karbon rendah – krom dengan kuat arus 10 A. Dari gambar mikrostruktur (4.1) diatas, pada proses pelapisan dengan kuat arus 10

Amp pada perbesaran 50X menggunakan waktu proses 15 menit terjadi pelapisan

krom yang sangat tipis sekali yaitu yang nampak hanya garis putih dan logam dasar

saja. Dari pengamatan mikrostruktur, mikrostruktur yang terlihat pada baja adalah

ferit.

Gambar 4.2 Mikrostruktur baja karbon rendah – krom dengan kuat arus 11 A. 50

[image:48.612.157.492.525.663.2]Dari gambar mikrostruktur (4.2), pada proses pelapisan dengan kuat arus 11 Amp

dengan perbesaran 50X menggunakan waktu proses 15 menit terjadi pelapisan krom

yang sangat tipis sekali yaitu yang nampak hanya garis putih dan logam dasar saja.

Dari pengamatan mikrostruktur, mikrostruktur yang terlihat pada baja adalah ferit dan

[image:49.612.151.499.195.349.2]ferlit.

Gambar 4.3 Mikrostruktur baja karbon rendah – krom dengan kuat arus 12 A. Dari gambar mikrostruktur (4.3) di atas, pada proses pelapisan dengan kuat arus 12

Amp dengan perbesaran 50X menggunakan waktu proses 15 menit terjadi pelapisan

krom yang sangat tipis sekali yaitu yang nampak hanya garis putih dan logam dasar

saja. Dari pengamatan mikrostruktur, mikrostruktur yang terlihat pada baja adalah

ferit.

Gambar 4.4 Mikrostruktur baja karbon rendah – krom dengan kuat arus 13 A. 50 X

[image:49.612.154.502.502.669.2]Dari gambar mikrostruktur (4.4), pada proses pelapisan dengan kuat arus 13 Amp

dengan perbesaran 50X menggunakan waktu proses 15 menit terjadi pelapisan krom

yang sangat tipis sekali yaitu yang nampak hanya garis putih dan logam dasar saja.

Dari pengamatan mikrostruktur, mikrostruktur yang terlihat pada baja adalah ferit dan

[image:50.612.148.504.195.386.2]ferlit.

Gambar 4.5 Mikrostruktur baja karbon rendah – krom dengan kuat arus 14 A. Dari gambar mikrostruktur (4.5), pada proses pelapisan dengan kuat arus 14 Amp

dengan perbesaran 50X menggunakan waktu proses 15 menit terjadi pelapisan krom

yang sangat tipis sekali yaitu yang nampak hanya garis putih dan logam dasar saja.

Dari pengamatan mikrostruktur, mikrostruktur yang terlihat pada baja adalah ferit dan

ferlit.

4.2 Pembahasan 4.2.1 Sifat Fisis

4.2.1.1 Pengujian ketebalan

Dari hasil penelitian yang telah dilakukan dan didapat data (lihat tabel 4.1),

[image:51.612.137.517.234.440.2]maka dari data penelitian diperoleh grafik sebagai berikut:

Gambar 4.6 Hubungan ketebalan pelapisan krom terhadap kuat arus.

Gambar 4.6 menunjukan adanya kenaikan ketebalan lapisan krom dengan

naiknya kuat arus listrik untuk waktu 15 menit pada proses elektroplating. Hal ini

disebabkan kuat arus listrik sangat mempengaruhi jumlah muatan yang mengalir dari

anoda ke katoda, semakin besar arus yang diberikan maka jumlah ion-ion yang

mengalir ke katoda akan semakin banyak dan semakin cepat menempel ke katoda.

Dari data percobaan yang diperoleh pada plating dengan menggunakan arus listrik 14

Amp lama waktu 15 menit merupakan hasil yang paling optimal.

y = 1.76x - 7.08 R² = 0.941

0 5 10 15 20 25

0 2 4 6 8 10 12 14 16 18

K

et

eb

a

la

n

(

.

1

0

-3

m

m

)

4.2.1.2 Pengujian korosi

Dari hasil penelitian yang telah dilakukan diperoleh data (lihat tabel 4.2),

sehingga dapat ditunjukkan hubungan antara laju korosi terhadap kuat arus pada

[image:52.612.134.512.224.437.2]larutan NaCl 3%, pada gambar berikut ini:

Gambar 4.7 Hubungan laju korosi dengan kuat arus pada larutan NaCl.

Dari Gambar 4.7 untuk pengujian korosi pada larutan NaCl menunjukkan

adanya perbedaan laju korosi pada pelapisan krom disebabkan oleh variasi kuat arus

listrik dan lama waktu proses elektroplating 15 menit. Ini membuktikan bahwa

semakin besar kuat arus listrik, maka laju korosi semakin rendah. Baja karbon rendah

yang belum dilapisi, lebih mudah terkena korosi di bandingkan dengan baja karbon

rendah yang sudah dilapisi. Hubungan laju korosi dengan kuat arus listrik berbanding

terbalik, dengan nilai regresi (R2) = 0,976 dan pada kuat arus 14 Amp memiliki laju

korosi yang paling rendah yaitu 0,0046 mm/tahun.

y = -2.410x + 36.92 R² = 0.976

0 5 10 15 20 25 30 35 40

0 2 4 6 8 10 12 14 16

L a ju K o ro si ( . 1 0 -3 m m /t a h u n )

Dari hasil penelitian diperoleh data (lihat tabel 4.3), sehingga dapat

ditunjukkan hubungan antara laju korosi terhadap kuat arus di air, pada grafik berikut

[image:53.612.140.512.155.378.2]ini:

Gambar 4.8 Hubungan laju korosi dengan kuat arus di air.

Dari Gambar 4.8, pengujian korosi di air (H2O), terlihat bahwa variasi kuat

arus listrik dan lamanya proses elektroplating mempengaruhi laju korosi. Hubungan

antara laju korosi dengan kuat arus listrik berbanding terbalik. Semakin besar kuat

arus listrik yang diberikan maka ketebalan bertambah dan laju korosi rendah. Laju

korosi yang paling rendah terjadi pada kuat arus 14 Amp yaitu 0,0013 mm/tahun. Hal

ini menunjukkan bahwa pelapisan krom dapat digunakan di dalam air dan untuk nilai

regresi yaitu 0,964.

y = -0.711x + 10.41 R² = 0.964

0 2 4 6 8 10 12

0 2 4 6 8 10 12 14 16

K ec ep a ta n K o ro si ( .1 0 -3 m m /t a h u n )

Dari hasil penelitian untuk laju korosi diperoleh data (lihat tabel 4.4), dapat

ditunjukkan hubungan antara laju korosi terhadap kuat arus pada larutan H2SO4 20% ,

[image:54.612.130.517.132.368.2]pada grafik berikut ini

Gambar 4.9 Hubungan laju korosi dengan kuat arus pada larutan H2SO4.

Dari Gambar 4.9 menunjukkan laju korosi yang terus menurun. Ini

menunjukkan bahwa hubungan antara laju korosi dengan kuat arus listrik berbanding

terbalik. Semakin besar kuat arus maka semakin rendah laju korosi. Namun untuk

pengujian korosi dalam larutan H2SO4, nilai laju korosi begitu tinggi jika

dibandingkan dengan pengujian korosi dalam larutan NaCl, air dan udara. Itu

sebabnya pelapisan krom ini tidak bisa digunakan pada larutan H2SO4. Karena larutan

H2SO4 ini mengandung asam yang begitu tinggi.

y = -385.9x + 18092 R² = 0.978

12600 12800 13000 13200 13400 13600 13800 14000 14200 14400

0 2 4 6 8 10 12 14 16

K ec ep a ta n K o ro si ( . 1 0 -3 m m /t a h u n )

Dari hasil penelitian yang telah dilakukan diperoleh data (lihat tabel 4.5),

[image:55.612.131.516.131.390.2]sehingga dapat ditunjukkan hubungan laju korosi terhadap kuat arus di Udara, pada

grafik berikut ini:

Gambar 4.10 Hubungan laju korosi dengan kuat arus di udara.

Dari grafik di atas (Gambar 4.10) untuk pengujian korosi di udara, ternyata

hubungan kecepatan korosi dengan kuat arus berbanding terbalik. Semakin besar kuat

arus maka semakin rendah nilai kecepatan korosinya. Ini membuktikan bahwa

semakin besar kuat arus yang diberikan, maka semakin baik pula pelapisan krom.

Karena nilai laju korosi rendah, maka pelapisan krom ini baik digunakan di udara.

Untuk mengetahui pelapisan krom pada baja karbon rendah ini tidak atau dapat

digunakan dapat kita lihat pada tabel pengujian korosi (Tabel 2.2)

y = -0.05x + 2.35 R² = 0.866

0 0.5 1 1.5 2 2.5

0 2 4 6 8 10 12 14 16

K ec ep a ta n K o ro si ( . 1 0 -3 m m /t a h u n )

4.2.2 Sifat Mekanik

4.2.2.1 Pengujian Kekerasan

Dari hasil penelitian yang telah dilakukan diperoleh data (lihat tabel 4.6),

sehingga dapat ditunjukkan hubungan antara kekerasan pelapisan krom terhadap besar

[image:56.612.129.518.210.446.2]arus, pada grafik berikut ini:

Gambar 4.11 Hubungan kekerasan terhadap kuat arus.

Dari gambar 4.11, grafik di atas menunjukkan adanya kenaikan nilai kekerasan

yang disebabkan dengan seiring kenaikan arus listrik yang diberikan pada tiap-tiap

sampel, semakin tinggi arus yang diberikan yaitu 14A dan waktu 15 menit, maka

jumlah muatan yang mengalir dan menempel pada baja karbon rendah akan semakin

banyak dan menyebabkan lapisan yang dihasilkan semakin tebal, tebal lapisan ini

mempengaruhi naiknya nilai kekerasan. Kekerasan maksimum terjadi pada kuat arus

14 Amp yaitu 947,34 MPa dan dengan nilai regresi 0,909.

y = 3.943x + 887.7 R² = 0.909

880 890 900 910 920 930 940 950 960

0 2 4 6 8 10 12 14 16

K

ek

er

a

sa

n

(

M

P

a

)

BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Dari hasil penelitian pelapisan krom pada baja karbon rendah dengan metode

elektroplating sebagai anti korosi, maka dapat di tarik kesimpulan bahwa :

1. Ketebalan pelapisan krom pada baja karbon rendah semakin bertambah secara

linier, pada setiap penambahan kuat arus litrik.

2. Laju korosi pada larutan NaCl 3%, larutan H2SO4 20% , air (H2O) dan di

udara, pelapisan semakin menurun secara linier karena semakin besarnya kuat

arus. Ditinjau dari laju korosinya, pelapisan krom pada baja karbon rendah

paling baik digunakan di udara pada arus 14 Amp.

3. Untuk setiap penambahan kuat arus listrik, ketebalan pelapisan krom pada baja

karbon rendah semakin bertambah secara linier, semakin tebal lapisan maka

kekerasan juga akan bertambah.

4. Dari pengamatan mikrostruktur, maka mikrostruktur yang terlihat adalah ferit dan ferlit.