i

RENDAH 0,0722 % C DENGAN METODE PELAPISAN

HARD CHROME

TUGAS AKHIR

Untuk memenuhi sebagian persyaratan Mencapai derajat Sarjana S-1 Program Studi Teknik Mesin

Diajukan oleh:

ADHI SETYA HUTAMA NIM : 075214010

Kepada

FAKULTAS SAINS DAN TEKNOLOGI UNIVERSITAS SANATA DHARMA

YOGYAKARTA 2011

ii

LOW CARBON STEEL 0,0722 % C

WITH HARD CHROME PALTING METHOD

FINAL ASSIGNMENT

As partitial fulfillment of the requirement to obtain the Sarjana Teknik degree

by

ADHI SETYA HUTAMA Student Number : 075214010

MECHANICAL ENGINEERING STUDY PROGRAM SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

vi

” Karena impian harus didapatkan dengan usaha maksimal, agar tercapai kemenangan sempurna ”

Dipersembahkan kepada:

• Tuhan Yesus Kristus penolong dan penghiburku

• Sumadi, Etik Trihastuti, Sri Hartono, dan Maria selaku keluarga yang selalu memberikan bantuan moral dalam penulisan tugas akhir.

• Tim Tugas Akhir : Yusuf Chandra Agung Triatmaja, Robertus Agung Setyawan, Anang Tias Brigita, Yulius Dwi Haksoro, dkk yang selalu membantu dan menghiburku.

• Fr. Elias Ambirat Duhkito, SJ atas dukungan serta doa yang diberikan

kepada penulis dari awal sampai akhir proses penulisan Tugas Akhir ini. • Marsela Lotjita Parahita yang selalu mendukung dan memberi semangat

bagi penulis. • Almamater.

vii

INTISARI

Biasanya petani memanfaatkan jerami hanya untuk pakan ternak sapi mereka, dan sisanya jerami akan dibakar atau dibiarkan membusuk. Dengan mesin pencacah jerami, jerami yang sudah tidak digunakan lagi diolah dan menghasilkan pupuk atau pakan ternak, dan sebagai bahan dasar bahan bakar alternatif. Pada kenyataannya alat potong cepat terkorosi, mudah tumpul, berumur pakai sebentar. Penelitian ini bertujuan untuk meningkatkan umur alat potong dengan metode pelapisan hard chrome.

Penelitian dimulai dengan melakukan percobaan pelapisan hard chrome pada benda uji yang dilakukan di Lab Ilmu Logam Universitas Sanata Dharma, Yogyakarta. Dalam percobaan ini digunakan rectifier sebagai sumber arus, dan benda uji digantungkan pada katoda yang berada pada bak electroplating. Setelah dilakukan pelapisan, benda uji lalu dilakukan test uji keausan dengan menggunakan metode Ogoshi pada Laboratorium Ilmu Bahan Universitas Gadjah Mada, Yogyakarta.

Dengan melakukan proses pelapisan elektroplating hard chrome, benda uji terbukti mengalami peningkatan ketebalan sebesar 0,2 mm dan peningkatan ketahanan aus sebesar 25,49%

ix

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan kasih-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul : PENINGKATAN KETAHANAN AUS BAJA KARBON RENDAH

0,0722 % C DENGAN METODE PELAPISAN

HARD CHROME

Tugas Akhir ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

Dalam penelitian dan penyusunan Tugas Akhir ini tentunya tidak terlepas dari bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Bapak Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto, S.T., M.T., Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Bapak Ir. Rines, M.T., dosen pembimbing Akademik 2007.

4. Bapak Budi Setyahandana, S.T., M.T., pembimbing Tugas Akhir ini.

5. Bapak Samsul Huda, yang mengajari penulis tentang proses hard chrome dengan benar.

6. Dosen-dosen program studi Teknik Mesin Universitas Sanata Dharma, atas ilmu pengetahuan dan bimbingannya kepada penulis semasa kuliah .

7. Mas Martono DS, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta.

8. Mas Intan Widanarko, Laboran Laboratorium Teknologi Mekanik Universitas Sanata Dharma Yogyakarta.

x melakukan penelitian tugas akhir.

10.Semua pihak yang telah membantu penulis dalam pemberian semangat sampai dengan penyusunan skripsi ini yang tidak dapat penulis tulis diatas.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan Tugas Akhir ini. Oleh karena itu, penulis mengharapkan kritik dan saran dari berbagai pihak. Akhirnya besar harapan penulis semoga hasil penelitian ini bermanfaat bagi perkembangan ilmu teknik.

Yogyakarta, 2 Maret 2011 Penulis

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSEMBAHAN ... vi

INTISARI ... vii

LEMBAR PERNYATAAN PERSETUJUAN ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv BAB I. PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Tujuan ... 2 1.3 Manfaat ... 2 1.4 Batasan Masalah ... 2

BAB II. DASAR TEORI ... 4

2.1 Baja Karbon ... 4

2.1.1 Pengaruh Unsur-unsur yang Terdapat Dalam Baja ... 4

2.1.2 Pengelompokan Baja Berdasarkan Prosentase Karbon ... 5

2.2 Elektroplating... 6

2.2.1 Prinsip Kerja Elektroplating ... 7

2.2.2 Kondisi yang Diperhatikan Saat Proses Elektroplating ... 8

2.2.3 Macam-macam Proses Pelapisan ... 9

2.3 Pengujian Kekerasan ... 11 2.3.1 Pengujian Brinell ... 12 2.3.2 Pengujian Vickers ... 15 2.3.3 Pengujian Rockwell ... 18 2.4 Pengujian Keausan ... 21 2.4.1 Prinsip Pengujian ... 22

2.4.2 Macam-macam Jenis Keausan ... 24

BAB III. METODOLOGI PENELITIAN ... 27

3.1 Skema Kerja Penelitian ... 27

3.2 Persiapan Bahan dan Peralatan ... 28

3.3 Pembuatan Spesimen Penelitian ... 29

3.4 Pengujian Komposisi ... 30

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ... 34

4.1 Proses Pelapisan Hard Chrome ... 34

4.1.1 Laporan Hasil Percobaan 1 ... 34

4.1.2 Laporan Hasil Percobaan 2 ... 35

4.1.3 Kesimpulan Sementara Dari Laporan 1 dan 2 ... 37

4.1.4 Laporan Hasil Percobaan 3 ... 38

4.1.5 Laporan Hasil Percobaan 4 ... 40

4.1.6 Laporan Hasil Percobaan 5 ... 41

4.1.7 Pembahasan dari Pembuatan Material Hard Chrome... 43

4.2 Pengujian Kekerasan ... 44

4.3 Pengujian Keausan ... 45

4.3.1 Penimbangan Massa Material ... 45

4.3.2 Hasil Analisa Pengujian Keausan ... 45

BAB V. KESIMPULAN DAN SARAN ... 48

5.1 Kesimpulan Proses Elektroplating Hard Chrome ... 48

5.2 Kesimpulan Pengujian Keausan ... 48

5.3 Kesimpulan Pengujian Brinell ... 48

5.4 Saran ... 49

DAFTAR PUSTAKA ... 50

Tabel 2.1 Harga patokan beban uji Brinell (F) ... 14

Tabel 2.2 Batas penyimpangan hasil uji Vickers ... 17

Tabel 2.3 Faktor penambahan pada uji Vickers ... 18

Tabel 2.4 Jenis skala uji Rockwell ... 18

Tabel 3.1 Beban uji pengujian Brinell ... 32

Tabel 4.1 Hasil uji kekerasan ... 44

Tabel 4.2 Hasil penimbangan massa ... 45

Gambar 2.1 Rangkain proses elektroplating ... 8

Gambar 2.2 Skema proses pelapisan tembaga ... 9

Gambar 2.3 Skema proses pelapisan nikel ... 10

Gambar 2.4 Ilusttrasi hasil uji kekerasan Brinell ... 13

Gambar 2.5 Ilustrasi hasil uji kekerasan Vickers ... 16

Gambar 2.6 Ilustrasi hasil uji kekerasan Rockwell-C ... 19

Gambar 2.7 Ilustrasi hasil uji kekerasan Rockwell-B ... 20

Gambar 2.8 Pengujian keausan dengan metode Ogoshi ... 23

Gambar 2.9 Ilustrasi skematis keausan adhesif ... 24

Gambar 2.10 Keausan abrasif ... 25

Gambar 2.11 Ilustrasi keausan lelah ... 26

Gambar 2.12 Ilustrasi skematis keausan oksidasi ... 26

Gambar 3.1 Skema kerja penelitian ... 27

Gambar 3.2 Dial kaliper ... 28

Gambar 3.3 Mikrometer ... 28

Gambar 3.4 Kawat tembaga ... 29

Gambar 3.5 Profil spesimen ... 29

Gambar 3.7 Mesin uji keausan Riken Ogoshi’s universal wear dan alat penimbang ... 31

Gambar 3.8 Mesin uji kekerasan Brinell MOD 100 MR dan mikroskop ... 33

Gambar 4.2 Hasil percobaan pertama ... 35

Gambar 4.3 Instalasi proses elektroplating percobaan kedua ... 36

Gambar 4.4 Hasil percobaan kedua ... 36

Gambar 4.5 Instalasi proses elektroplating percobaan ketiga ... 38

Gambar 4.6 Hasil percobaan ketiga ... 39

Gambar 4.7 Material yang dililit dengan kawat tembaga ... 40

Gambar 4.8 Instalasi proses elektroplating percobaan keempat ... 40

Gambar 4.9 Hasil percobaan keempat ... 41

Gambar 4.10 Instalasi proses elektroplating percobaan kelima ... 42

Gambar 4.11 Hasil percobaan kelima ... 42

Gambar 4.12 Material yang diuji kekerasan ... 44

Gambar 4.14 Grafik peningkatan ketahan aus ... 46

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Kenyataan yang kita lihat di masyarakat pedesaan, pada saat memanen padi para petani mengambil jerami untuk pakan ternak ruminansia dan untuk keperluan lainnya. Sisa jerami yang tidak terpakai biasanya langsung dibakar atau dibiarkan sampai membusuk. Sesungguhnya jerami memiliki banyak kegunaan, jadi sangat disayangkan jika jerami tersebut dibakar atau dibiarkan. Kegunaan jerami selain untuk pakan ruminansia adalah untuk pakan ternak ayam, pupuk, dan bisa juga untuk bahan bakar alternatif.

Dengan mesin pencacah jerami, jerami yang sudah tidak digunakan lagi diolah dan menghasilkan pupuk atau pakan ternak, dan sebagai bahan dasar bahan bakar alternatif. Meskipun disebut mesin pencacah jerami yang tujuan utamanya untuk mencacah jerami, mesin ini juga dapat berfungsi untuk memotong ranting- ranting, sehigga kemampuan alat potong dan motor dari mesin pencacah jerami haruslah semaksimal mungkin.

Untuk mencapai hasil maksimal, diperlukan alat potong yang tajam, tahan lama, dan tidak mudah tumpul. Akan tetapi alat potong yang sering dipakai adalah alat potong yang mudah tumpul sehingga harus sering diasah dan sering diganti. Hal ini membuat waktu produksi menjadi lama, hasil

pekerjaan menjadi tidak maksimal, dan biaya untuk perawatan menjadi meningkat.

Untuk menyelesaikan masalah tersebut alat potong pada mesin pencacah jerami sebaiknya dilapisi lapisan paduan, semisal hard chrome. Pelapisan hard chrome ini bertujuan agar alat potong tetap tajam dan tahan lama, tidak mudah

berkarat, dan tidak sering mengasah alat potong. Maka dengan pelapisan ini produksi menjadi maksimal.

1.2 Tujuan

1. Peningkatan lapisan kekerasan pada alat potong mesin pencacah jerami. 2. Pengoptimalan ketahanan aus alat potong pada mesin pencacah jerami. 1.3 Manfaat

Membantu petani untuk mengoptimalkan kerja dari alat potong mesin pencacah jerami untuk mempermudah dalam pembuatan pupuk dan pakan ternak.

1.4 Batasan Masalah

Batasan-batasan masalah yang ditetapkan dalam unjuk kerja ketajaman pisau dengan lapisan hard chrome adalah:

1. Membandingkan kemampuan potong dari alat potong yang menggunakan lapisan hard chrome dengan alat potong tanpa lapisan dengan uji keausan. 2. Membandingkan kemampuan potong dari alat potong yang menggunakan lapisan hard chrome dengan alat potong tanpa lapisan dengan uji kekerasan.

1.5 Metode Pemecahan Masalah

1. Studi lapangan bertujuan mencari data-data yang diperlukan untuk menunjang penelitian ini, sehingga penelitian yang dikerjakan dapat bermanfaat dengan baik di lapangan.

2. Mendalami teori dasar yang dipakai dalam penyusunan tugas akhir. Penyusunan ini didasarkan dari beberapa buku referensi, kemudian disusun secara sistematis dan sejelas mungkin sebagai penunjang teori dasar dengan batasan masalah yang akan dibahas.

4 BAB II DASAR TEORI

2.1Baja Karbon

Yang dimaksud baja karbon adalah baja yang terdiri dari besi (Fe) dan karbon (C). Beberapa unsur yang lain kadang-kadang terdapat pada baja karbon tapi dengan kadar yang sangat kecil, misalnya Si, Mn, S, dan P. Biasanya keikutsertaan material tersebut di dalam baja karbon dinamakan impuritis.

2.1.1 Pengaruh Unsur-unsur yang Terdapat Dalam Baja

Adapun pengaruh unsur-unsur di atas antara lain sebagai berikut: 1. Si dan Mn

Biasanya baja karbon mengandung paling banyak 0,4% Si dan 0,5-0,8% Mn. Kedua unsur ini memiliki pengaruh yang tidak begitu berarti terhadap

sifat mekanik dari baja. Mn sering dipakai untuk mengurangi sifat rapuh-panas dan mampu menghilangkan lubang-lubang pada saat proses pembuatan/penuangan baja.

2. Phospor

Phospor dapat larut baik dalam besi-α, yaitu dalam ikatan kimiawi besi phospit (Fe3P). Phospor pada baja karbon akan mengakibatkan kerapuhan dalam keadaan dingin (rapuh-dingin). Semakin besar prosentase phospor, semakin tinggi batas tegangan tariknya, tetapi impact strength dan

ductility-nya turun. Biasaductility-nya prosentase phospor di dalam baja karbon paling tinggi sekitar 0,08%. Tetapi kadang-kadang phospor sengaja ditambahkan pada baja karbon rendah (0,15-0,20% P) untuk memperbaiki machinability. 3. Sulfur

Prosentase tertinggi dari sulfur di dalam baja karbon sekitar 0,04%. Sulfur dapat mempengaruhi sifat rapuh-panas.

2.1.2 Pengelompokan Baja Berdasarkan Prosentase Karbon

Berdasarkan tinggi rendahnya prosentase karbon di dalam baja, maka baja karbon dikelompokkan sebagai berikut:

1. Baja karbon rendah

Pada baja ini prosentase karbon antara 0,10-0,25%. Karena karbon yang dikandung sangat rendah, maka baja ini lunak dan tidak dapat dikeraskan. Baja ini dapat dituang, dikeraskan permukaanya (case hardening), mudah ditempa dan dilas. Baja dengan prosentase di bawah 0,15% memiliki machinability yang jelek. Low carbon steel biasanya digunakan unutuk

konstruksi jembatan, bangunan, dan lain-lain. 2. Baja karbon tengah

Prosentase karbon yang terkandung dalam baja ini berkisar dari 0,25– 0,55%. Oleh sebab itu, jenis baja ini sifat-sifat lain dari baja ini adalah dapat dilas dan dapat dikerjakan pada mesin dengan baik. Biasanya baja ini dipergunakan untuk beberapa bagian dari mesin misalnya: poros, poros engkol, dan lain-lain.

3. Baja karbon tinggi

Prosentase karbom yang terkandung dalam baja ini berkisar dari 0,55-0,70%. Baja ini lebih cepat dikeraskan daripada jenis yang lain, karena kadar karbon yang lebih tinggi. Penggunaan jenis baja ini sangat terbatas karena memiliki machinability dan weldability yang jelek dan sukar dibentuk. Baja karbon tinggi biasanya dipergunakan untuk pegas, alat-alat pertanian, dan lain-lain.

2.2 Elektroplating

Elektroplating adalah proses pengendapan logam pada permukaan suatu logam atau non logam (benda kerja), secara elektrolisis. Endapan yang terjadi bersifat adesif terhadap logam dasar.

Dalam teknologi pengerjaan logam, proses lapis listrik termasuk dalam proses pengerjaan akhir metal finishing. Adapun fungsi dari lapisan logam adalah sebagai berikut :

1.Memperbaiki penampilan dekoratif : pelapisan emas, perak, kuningan, dan tembaga.

2.Melindungi dari korosi, yaitu :

a. Melindungi logam dasar dengan logam yang lebih mulia, misalnya: pelapisan platina, emas, dan baja.

b. Melindungi logam dasar dengan logam yang kurang mulia, misalnya: pelapisan seng pada baja.

4.Memperbaiki kehalusan atau bentuk permukaan dan toleransi dasar, misalnya: pelapisan nikel dan chromium.

5.Elektroforming: membentuk benda kerja dengan cara endapan. 2.2.1 Prinsip Kerja Elektroplating

Pelapisan logam dengan menggunakan listrik adalah rangkaian dari sumber arus listrik, anoda, larutan elektrolit, dan katoda. Semua rangkaian tersebut di susun membentuk suatu sistem lapis listrik. Anoda dihubungkan dengan kutub positif, katoda dihubungkan dengan kutub negatif. Keduanya dimasukan ke dalam larutan elektrolit dan di beri arus listrik, sehingga terjadi proses pelapisan logam pada katoda.

1. Sumber arus listrik

Sumber arus listrik yang digunakan pada proses pelapisan secara listrik adalah arus searah dengan tegangan rendah, tegangan berkisar antara 6–12V. Untuk mendapatkan arus listrik tersebut digunakan rectifier dimana arus yang dikeluarkan dari rectifier ini bersifat arus searah, tegangan rendah dan konstan serta arus yang mengalir besar dan bisa divariasikan.

2. Larutan elektrolit

Untuk setiap pelapisan larutan elektrolit berbeda-beda, tergantung logam pelapisnya.

3. Anoda

Adalah suatu terminal positif dalam larutan elektrolit dan terbagi dalam dua golongan, yaitu:

a. Anoda larut (soluble anode)

Anoda yang larut berfungsi untuk penghantar arus listrik dan juga sebagai bahan baku pelapis. Contoh : anoda nikel dan anoda seng.

b. Anoda tak larut (unsoluble anode)

Anoda yang tidak larut berfungsi sebagai penghantar arus listrik saja. Contoh : anoda Pb pada proses pelapisan kromium.

4. Katoda

Pada proses elektroplating, katoda bisa diartikan sebagai benda kerja yang akan dilapisi.

Gambar 2.1 Rangkaian proses elektroplating 2.2.2 Kondisi yang diperhatikan saat proses elektroplating

1. Banyaknya rapat arus listrik yang ditentukan untuk mendapatkan atom-atom logam pada setiap benda kerja yang akan dilapis.

2. Tegangan pada proses elektroplating harus pada keadaan konstan, tidak dipengaruhi oleh besarnya ampere.

3. Suhu larutan harus dapat mempengaruhi mutu lapisan.

4. PH Larutan digunakan untuk menentukan derajat keasaman suatu larutan, dan untuk memeriksa kemampuan larutan dalam menghasilkan lapisan yang lebih baik.

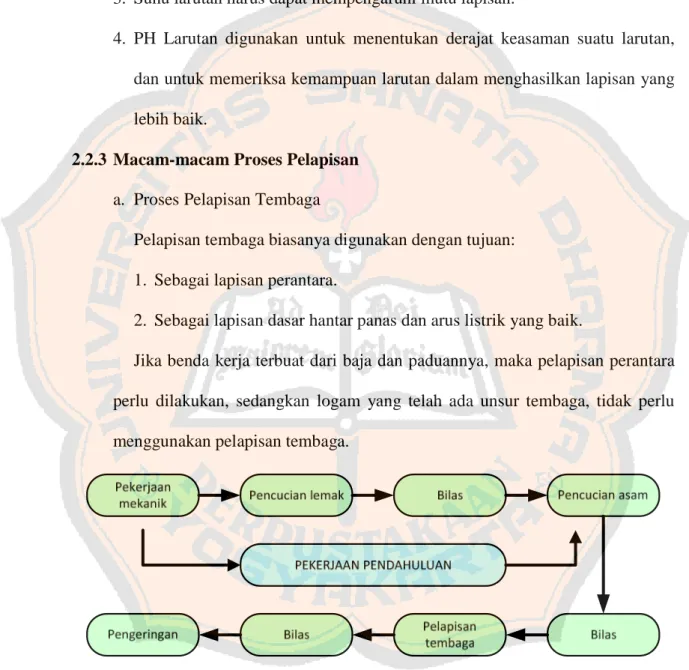

2.2.3 Macam-macam Proses Pelapisan a. Proses Pelapisan Tembaga

Pelapisan tembaga biasanya digunakan dengan tujuan: 1. Sebagai lapisan perantara.

2. Sebagai lapisan dasar hantar panas dan arus listrik yang baik.

Jika benda kerja terbuat dari baja dan paduannya, maka pelapisan perantara perlu dilakukan, sedangkan logam yang telah ada unsur tembaga, tidak perlu menggunakan pelapisan tembaga.

b. Proses Pelapisan Nikel

Pelapisan nikel merupakan kelanjutan dari proses pelapisan tembaga dan diakhiri dengan proses pelapisan chromium.

Gambar 2.3 Proses pelapisan nikel

Pengerjaan pendahuluan meliputi : pembersihan secara mekanis, pencucian, pembersihan karat dan pembilasan. Jika logam dasar terbuat dari paduan tembaga (kuningan, perunggu) maka pelapisan nikel bisa langsung dilakukan tanpa proses pelapisan tembaga.

c. Proses Pelapisan krom

Pelapisan chromium di bedakan menjadi dua macam, antara lain : 1. Pelapisan krom dekoratif

Pada pelapisan ini umumnya logam (benda kerja) terlebih dulu dilapis tembaga lalu nikel dan akhirnya chromium. Tebal lapisan berkisar antara 0,25-0,5 mikron. Lapisan ini memberikan kenampakan yang indah dan bersifat nontarnishing pada barang-barang yang dilapis. Lapisan krom dekoratif tahan terhadap abrasi dan banyak digunakan untuk pelapisan perabot rumah tangga, kendaraan bermotor, mobil, alat-alat bedah dan gigi.

2. Pelapisan hard chrome

Pelapisan chromium dnegan memanfaatkan sifat-sifat chromium untuk mendapatkan sifat-sifat seperti : tahan panas, tahan gores, korosi, dan koefesien rendah. Pada pelapian hard chrome, chrome diendapkan pada logam dasar secara langsung tanpa pelapisan perantara. Lapisan hard chrome lebih tebal daripada lapisan chrome dekoratif, dengan ketebalan

0,1- 0,2 mm. Manfaat dari Hard chrome itu sendiri antara lain agar logam tersebut:

a. Lebih tahan terhadap karat.

b. Melapisi permukaan logam agar lebih keras.

c. Dalam ketebalan tertentu hard chrome tahan terhadap goresan. d. Agar permukaan logam lebih licin.

e. Melindungi base material agar tahan terhadap suhu, cuaca, gesekan atau goresan.

2.3 Pengujian Kekerasan

Uji kekerasan (hardness test) adalah salah satu cara untuk mengetahui sifat mekanik suatu bahan. Ada beberapa definisi yang dipakai untuk menyatakan kekerasan antara lain adalah cara penekanan Brinell, Vickers, Rockwell dan lain-lain. Identor yang kita gunakan bisa berbentuk bola (bulat), piramida, kerucut (runcing) dan terbuat dari material yang lebih keras dari benda uji.

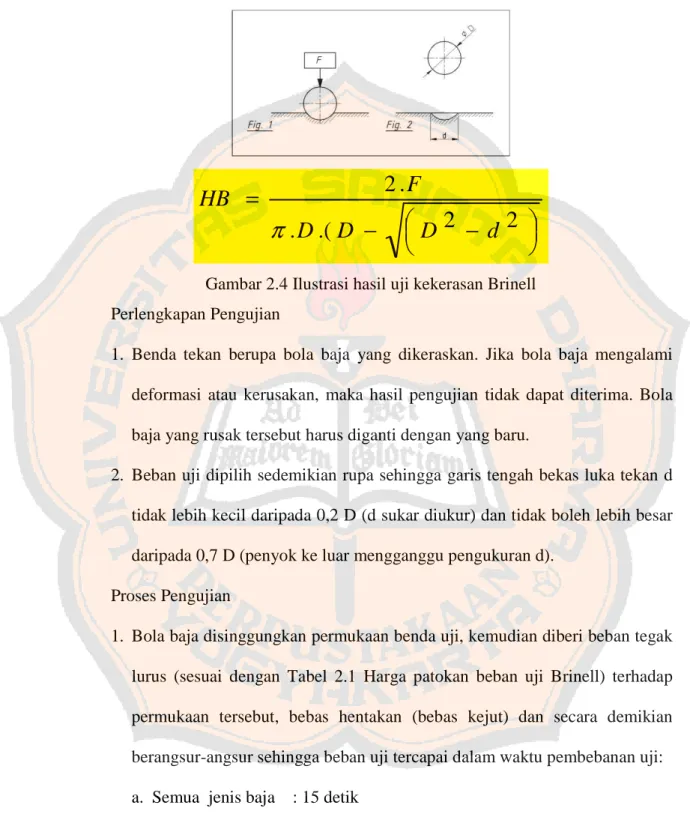

2.3.1 Pengujian Brinell Tujuan

1. Pengujian kekerasan menurut Brinell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada permukaan material uji tersebut.

2. Disarankan agar pengujian Brinell ini hanya diperuntukan material yang memiliki kekerasan Brinell sampai dengan 400 (ditulis 400 HB). Lebih dari itu dipakai pengujian Rockwell atau Vickers.

Pengertian, Notasi, dan Satuan Besaran

1. Angka kekerasan Brinell (HB) adalah hasil bagi dari Beban Uji (F) dalam kgf dengan Luas Penampang Bekas Luka Tekan Bola Baja (A) dalam mm2. 2. Notasi HB dilengkapi dengan indeks yang menyatakan syarat-syarat

pengujian, yaitu: diameter bola baja, beban uji, dan lama pengujian (pembebanan uji). Contoh: HB 5/750/15 yang berarti pengujian kekerasan Brinell dengan bola bergaris tengah 5mm, beban uji 750kgf dan lama pengujian (pembebanan uji) 15 detik.

3. Untuk pengujian standar yaitu dengan bola baja ∅ 10mm dengan beban uji 3.000N (306kgf) dan lama pengujian 15 detik, kekerasan Brinell yang dihasilkan hanya diberi notasi HB.

−

−

=

2

2

.(

.

.

2

d

D

D

D

F

HB

π

Gambar 2.4 Ilustrasi hasil uji kekerasan Brinell Perlengkapan Pengujian

1. Benda tekan berupa bola baja yang dikeraskan. Jika bola baja mengalami deformasi atau kerusakan, maka hasil pengujian tidak dapat diterima. Bola baja yang rusak tersebut harus diganti dengan yang baru.

2. Beban uji dipilih sedemikian rupa sehingga garis tengah bekas luka tekan d tidak lebih kecil daripada 0,2 D (d sukar diukur) dan tidak boleh lebih besar daripada 0,7 D (penyok ke luar mengganggu pengukuran d).

Proses Pengujian

1. Bola baja disinggungkan permukaan benda uji, kemudian diberi beban tegak lurus (sesuai dengan Tabel 2.1 Harga patokan beban uji Brinell) terhadap permukaan tersebut, bebas hentakan (bebas kejut) dan secara demikian berangsur-angsur sehingga beban uji tercapai dalam waktu pembebanan uji: a. Semua jenis baja : 15 detik

Tabel 2.1 Harga patokan beban uji Brinell (F) Garis tengah bola uji D (mm) Tebal minimal material pada tempat pengujian (mm) Beban uji F (kg) Baja, Besi tuang Brons, Tembaga keras, Kuningan keras Metal ringan, Paduan metal ringan Metal lunak 30.D2 10.D2 5.D2 2,5.D2 10 6 3000 1000 500 250 5 3 750 250 125 62,5 2,5 3 187,5 62,5 31,25 15,6

2. Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2D dari tepi material uji dan jarak tempat pengujian yang satu dengan yang lain sekurang-kurangnya 3D.

3. Percobaan harus dilakukan sedemikian rupa, sehingga tidak ada hal-hal yang menyebabkan kekeliruan hasil uji, misalnya: tonjolan pada pinggiran luka tekan. Sesudah pengujian dilaksanakan, permukaan material uji bagian bawah sama sekali tidak boleh memperlihatkan tanda-tanda deformasi. Keterangan :

1. Garis tengah bekas luka tekan d harus diukur dengan ketelitian 0,01mm. 2. Untuk menghindari terjadinya deformasi pada permukaan material uji bagian

bawah, maka ditentukan tebal material benda uji: smin = 17 x dalamnya bekas luka tekan.

3. Pengujian tarik yang relatif mahal dapat diganti dengan pengujian Brinell. Meskipun sampai saat ini belum ada rumus yang menyatakan hubungan pasti antara batas patah tarik σZB (biasanya ditulis σB) dan angka kekerasan Brinell HB.

a. Untuk baja σB = 3,5 x kekerasan Brinell (berlaku sampai σB = 1400 N/mm2).

b. Untuk baja σB = 4,0 x kekerasan Brinell (berlaku 1400 < σB < 2100 N/mm2).

2.3.2 Pengujian Vickers

Pengertian, Notasi, dan Satuan Besaran

1. Angka kekerasan Vickers (HV) adalah hasil bagi dari Beban Uji (F) dalam kgf dengan Luas Permukaan Bekas Luka Tekan Piramida Diamon (A) dalam mm2.

2. Notasi HV dilengkapi dengan indeks yang menyatakan syarat-syarat pengujian, yaitu: beban uji, dan lama pengujian (pembebanan uji).

a. XXX HV 30 berarti kekerasan Vickers hasil pengujian dengan beban uji F= 30kgf dan lama pembebanan 15 detik.

b. XXX HV 30/30 berarti kekerasan Vickers hasil pengujian dengan beban uji F= 30kgf dan lama pembebanan 30 detik.

2

.

8544

,

1

d

F

HV

=

Gambar 2.5 Ilustrasi hasil uji kekerasan Vickers Proses Pengujian

1. Piramida diamon disinggungkan (tegak lurus pada permukaan) material uji. Pembebanan dilaksanakan dalam keadaan bebas hentakan dan bebas getaran sampai tercapai beban F yang dikehendaki. Menurut aturan standar, lama pembebanan uji 15 detik.

2. Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2,5d dari tepi material uji atau dari pusat tempat pengujian yang lain.

3. Beban uji F yang biasa dipakai: 5 kgf, 10 kgf, 30 kgf, dan 50 kgf. Hasil pengujian dengan beban-beban tersebut dapat diperbandingkan. Ternyata sama, karena angka kekerasan Vickers praktis tidak tergantung pada beban uji. Jika keadaan material uji memungkinkan, maka biasanya dipilih beban

uji yang menghasilkan bekas luka tekan dengan diagonal d sekurang-kurangnya 0,4mm.

4. Pengujian material tipis:

a. Beban uji dipilih yang kecil agar tidak terjadi lubang tembus.

b. Beban uji dipilih sedemikian rupa sehingga permukaan material uji bagian bawah tidak memperlihatkan tanda-tanda deformasi.

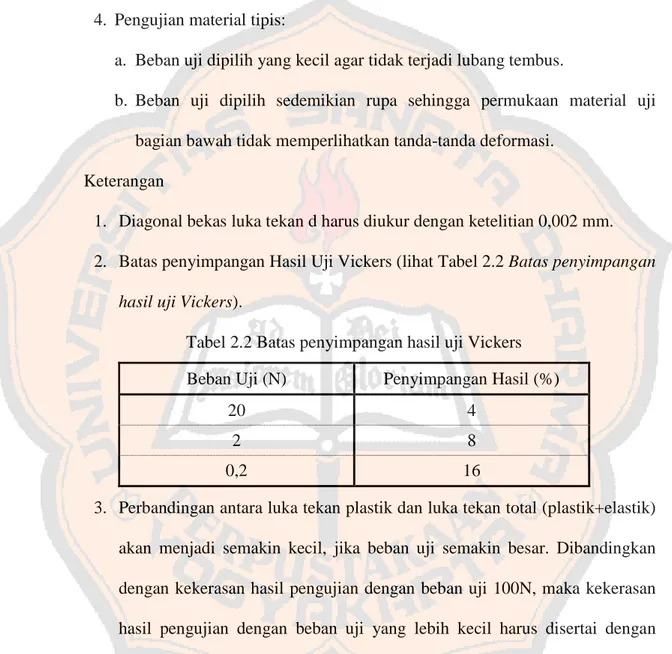

Keterangan

1. Diagonal bekas luka tekan d harus diukur dengan ketelitian 0,002 mm. 2. Batas penyimpangan Hasil Uji Vickers (lihat Tabel 2.2 Batas penyimpangan

hasil uji Vickers).

Tabel 2.2 Batas penyimpangan hasil uji Vickers Beban Uji (N) Penyimpangan Hasil (%)

20 4

2 8

0,2 16

3. Perbandingan antara luka tekan plastik dan luka tekan total (plastik+elastik) akan menjadi semakin kecil, jika beban uji semakin besar. Dibandingkan dengan kekerasan hasil pengujian dengan beban uji 100N, maka kekerasan hasil pengujian dengan beban uji yang lebih kecil harus disertai dengan faktor penambahan dalam %. (Tabel 2.3)

Tabel 2.3 Faktor Penambahan pada Uji Vickers

Beban Uji (N) Penambahan (%)

20 6

2 12

0,2 24

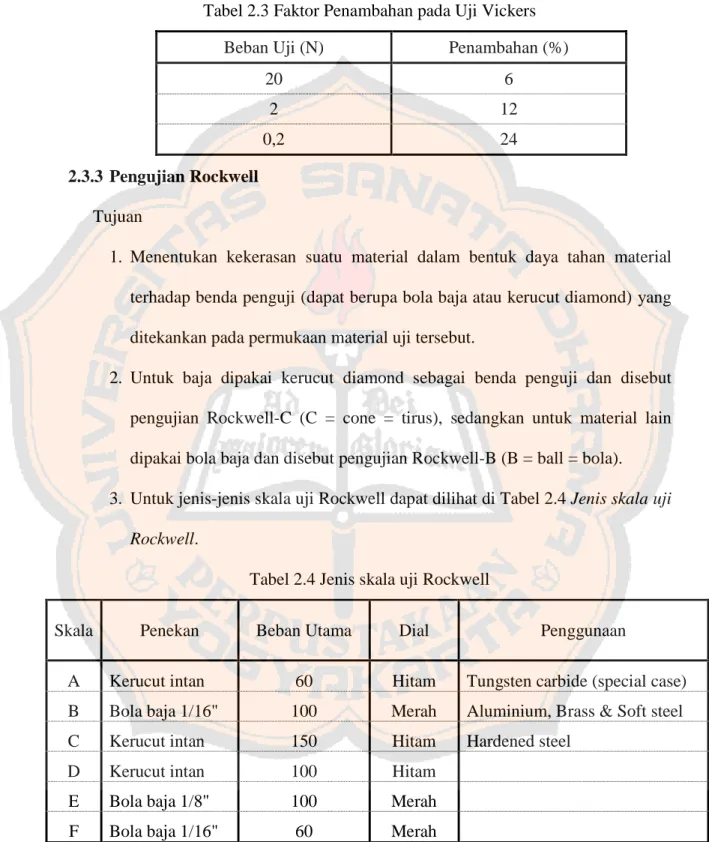

2.3.3 Pengujian Rockwell Tujuan

1. Menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap benda penguji (dapat berupa bola baja atau kerucut diamond) yang ditekankan pada permukaan material uji tersebut.

2. Untuk baja dipakai kerucut diamond sebagai benda penguji dan disebut pengujian Rockwell-C (C = cone = tirus), sedangkan untuk material lain dipakai bola baja dan disebut pengujian Rockwell-B (B = ball = bola). 3. Untuk jenis-jenis skala uji Rockwell dapat dilihat di Tabel 2.4 Jenis skala uji

Rockwell.

Tabel 2.4 Jenis skala uji Rockwell

Skala Penekan Beban Utama Dial Penggunaan

A Kerucut intan 60 Hitam Tungsten carbide (special case) B Bola baja 1/16" 100 Merah Aluminium, Brass & Soft steel

C Kerucut intan 150 Hitam Hardened steel

D Kerucut intan 100 Hitam

E Bola baja 1/8" 100 Merah

G Bola baja 1/16“ 150 Merah

H Bola baja 1/8“ 60 Merah

K Bola baja 1/8“ 150 Merah

L Bola baja 1/4“ 60 Merah

M Bola baja 1/4“ 100 Merah

P Bola baja 1/4“ 150 Merah

R Bola baja 1/2” 60 Merah

S Bola baja 1/2” 100 Merah

V Bola baja 1/2” 150 Merah

Pengertian, Notasi, dan Satuan Besaran

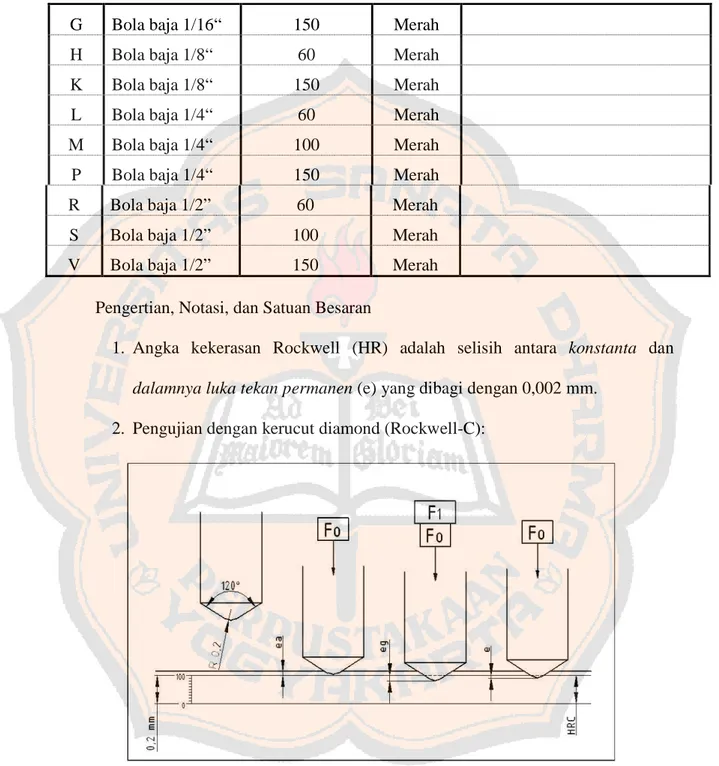

1. Angka kekerasan Rockwell (HR) adalah selisih antara konstanta dan dalamnya luka tekan permanen (e) yang dibagi dengan 0,002 mm.

2. Pengujian dengan kerucut diamond (Rockwell-C):

Keterangan Gambar 2.6 - uji kekerasan Rockwell-C:

Sim. Arti Satuan

Fo Beban uji awal (= 98,1 N) N

F1 Beban uji utama (= 1373,4 N) N

Ftot Beban uji total (= 1471,5 N) N

ea Dalamnya luka tekan akibat Fo mm

eg Dalamnya luka tekan akibat Ftot mm

e Dalamnya luka tekan permanen jika F1 dihilangkan mm

Ggggggg G G

3. Pengujian dengan bola baja (Rockwell-B):

Keterangan Gambar 2.7-Uji Kekerasan Rockwell-B:

Sim. Arti Sat

Fo Beban uji awal (= 98,1 N) N

F1 Beban uji utama (= 882,9 N) N

Ftot Beban uji total (= 981 N) N

ea Dalamnya luka tekan akibat Fo mm

eg Dalamnya luka tekan akibat Ftot mm

e Dalamnya luka tekan permanen jika F1 dihilangkan mm

2.4 Pengujian Keausan

Keausan umumnya didefinisikan sebagai kehilangan material secara progresif atau pemindahan sejumlah material dari suatu permukaan sebagai suatu hasil pergerakan relatif antara permukaan tersebut dan permukaan lainnya. Keausan telah menjadi perhatian praktis sejak lama, tetapi hingga beberapa saat lamanya masih belum mendapatkan penjelasan ilmiah yang besar sebagaimana halnya pada mekanisme kerusakan akibat pembebanan tarik, impak, puntir atau fatigue. Hal ini disebabkan masih lebih mudah untuk mengganti komponen suatu sistem dibandingkan melakukan desain komponen dengan ketahanan/umur pakai (life) yang lama. Saat ini, prinsip penggantian dengan mudah seperti itu tidak dapat diberlakukan lebih lanjut karena pertimbangan biaya (cost). Pembahasan

mekanisme keausan pada material berhubungan erat dengan gesekan (friction) dan pelumasan (lubrication). Telaah mengenai ketiga subyek ini yang dikenal dengan nama ilmu Tribologi. Keausan bukan merupakan sifat dasar material, melainkan response material terhadap sistem luar (kontak permukaan). Material apapun dapat mengalami keausan disebabkan mekanisme yang beragam.

2.4.1 Prinsip pengujian

Pengujian keausan dapat dilakukan dengan berbagai macam metode dan teknik, yang semuanya bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satunya adalah dengan metode Ogoshi dimana benda uji memperoleh beban gesek dari cincin yang berputar (revolving disc). Pembebanan gesek ini akan menghasilkan kontak antar permukaan yang berulang-ulang yang pada akhirnya akan mengambil sebagian material pada permukaan benda uji. Besarnya jejak permukaan dari material tergesek itulah yang dijadikan dasar penentuan tingkat keausan pada material. Semakin besar dan dalam jejak keausan maka semakin tinggi volume material yang terlepas dari benda uji. Ilustrasi skematis dari kontak permukaan antara revolving disc dan benda uji diberikan oleh Gambar 2.8:

Gambar 2.8 Pengujian keausan dengan metode Ogoshi Keterangan :

B : tebal revolving disc (mm) r : jari-jari disc (mm),

b : lebar celah material yang terabrasi (mm)

maka dapat diturunkan besarnya volume material yang terabrasi (W):

W = B.b3/12.r ………(1)

Laju keausan (Ws) dapat ditentukan sebagai berikut :

Ws : B.b3/ 8.r.Po.lo ……….(2) Keterangan :

Po : Beban (kg) lo : jarak abrasi (m)

Sebagaimana telah disebutkan pada bagian Pengantar, material jenis apapun akan mengalami keausan dengan mekanisme yang beragam, yaitu: keausan adhesif, abrasi, lelah dan oksidasi. Di bawah ini diberikan penjelasan ringkas dari mekanisme-mekanisme tersebut:

2.4.2 Macam-macam jenis Keausan 1. Keausan adhesif:

Terjadi bila kontak permukaan dari dua material atau lebih mengakibatkan adanya perlekatan satu sama lain dan pada akhirnya terjadi pelepasan/ pengoyakan salah satu material, seperti diperlihatkan oleh Gambar 2.9 :

Gambar 2.9 Ilustrasi skematis keausan adhesif 2. Keausan abrasif:

Terjadi bila suatu partikel keras (asperity) dari material tertentu meluncur pada permukaan material lain yang lebih lunak sehingga terjadi penetrasi atau pemotongan material yang lebih lunak, sebagaimana ditunjukkan oleh Gambar 2.10, tingkat keausan pada mekanisme ini ditentukan oleh derajat kebebasan (degree of freedom) partikel keras atau sperity tersebut. Sebagai

contoh partikel pasir silica akan menghasilkan keausan yang lebih tinggi ketika diikat pada suatu permukaan seperti pada kertas amplas, dibandingkan bila partikel tersebut berada di dalam sistem slury. Pada kasus pertama partikel tersebut kemungkinan akan tertarik sepanjang permukaan dan mengakibatkan pengoyakan sementara pada kasus terakhir partikel tersebut mungkin hanya berputar (rolling) tanpa efek abrasi.

Gambar 2.10 Keausan abrasif 3. Keausan lelah:

Merupakan mekanisme yang relatif berbeda dibandingkan dua mekanisme sebelumnya, yaitu dalam hal interaksi permukaan. Baik keausan adhesive maupun abrasif melibatkan hanya satu interaksi sementara pada keausan lelah dibutuhkan interaksi multi. Gambar 2.11 memberikan skematis mekanisme keausan lelah. Permukaan yang mengalami beban berulang akan mengarah pada pembentukan retak-retak mikro (t1). Retak-retak tersebut pada akhirnya menyatu (t2) dan menghasilkan pengelupasan material (t3). Tingkat keausan sangat tergantung pada tingkat pembebanan.

Gambar 2.11 Ilustrasi keausan lelah 4. Keausan oksidasi:

Seringkali disebut sebagai keausan korosif. Pada prinsipnya mekanisme ini dimulai dengan adanya perubahan kimiawi material di bagian permukaan oleh faktor lingkungan. Kontak dengan lingkungan ini akan menghasilkan pembentukan lapisan pada permukaan dengan sifat yang berbeda dengan material induk. Sebagai konsekuensinya, material pada lapisan permukaan akan mengalami keausan yang berbeda. Hal ini selanjutnya mengarah kepada perpatahan interface antara lapisan permukaan dan material induk dan akhirnya seluruh lapisan permukaan itu akan tercabut. Gambar 2.12 memperlihatkan skematis mekanisme keausan oksidasi/korosi ini.

27

METODOLOGI PENELITIAN

3.1Skema Kerja Penelitian

Gambar 3.1 Skema kerja penelitian Persiapan bahan Buku-buku acuan Tanpa proses Baja Karbon rendah

Data hasil penelitian

Analisis data Kesimpulan Proses elektroplating hard chrome Uji komposisi Uji keausan Uji kekerasan Brinell Uji Keausan Uji Kekerasan Brinell

1. Material Uji

a. Baja karbon rendah diperoleh dari mesin pencacah jerami yang berada pada laboratorium mekanika Universitas Sanata Dharma

b. Baja karbon tengah diperoleh dari bengkel handayani. 2. Peralatan

a. Kaliper

Gambar 3.2 Dial kaliper

b. Mesin elektroplating hard chrome, milik Laboratorium Ilmu Logam, Universitas Sanata Dharma.

c. Mikrometer

Gambar 3.4 Kawat tembaga d. mikroskop

e. Autosol

f. Amperemeter dan Voltmeter g. Rectifier dan Aki

h. Mesin uji keausan, milik Labortorium Bahan Teknik, Universitas Gajah Mada Yogyakarta

i. Mesin uji kekerasan Brinell MOD 100 MR.

Gambar-gambar bahan dan peralatan dapat di lihat pada halaman lampiran. 3.3 Pembuatan Spesimen Penelitian

1. Pembuatan material uji dilakukan di bengkel BLPT Yogyakarta. Material uji awal dan material uji untuk proses elektroplating hard chrome rata-rata memiliki dimensi sebagai berikut :

Gambar 3.5 Profil spesimen 2. Pembuatan material uji untuk proses elektroplating

Bahan baja karbon rendah yang sudah terbentuk. Di panaskan dalam larutan air sabun. Pemanasan air sabun ini untuk mengaktifkan kadar asam pada permukaan benda, agar ion-ion elektron bisa menempel pada material.

Setelah dipanaskan dalam air sabun, material uji dilarutkan ke dalam bak elektroplating chrome dengan arus 10-30A/dm2 dan tegangan ±12Volt selama beberapa jam. Dan akhirnya menghasilkan material yang gelap, dan terlapisi semua permukaan material tersebut.

3.4 Pengujian komposisi 1. Tujuan

Mengetahui kandungan unsur-unsur yang terdapat dalam benda uji 2. Proses

Pengujian komposisi ini dilakukan di Analisa Fisika Pusat Universitas Sanata Dharma, Paingan, Yogyakarta. Setelah mendapatkan hasil, ternyata pada laboratorium tersebut tidak bisa diperoleh kadar unsur C yang dibutuhkan. Oleh karena itu, pengujian komposisi dilakukan di Polman Ceper, Klaten dan mendapatkan unsure C di inginkan

3.5 Pengujian Keausan 1. Tujuan

Menganalisa keausan material uji dengan perlakuan hard chrome dengan material awal.

2. Proses

Sebelum dilakukan pengujian keausan, material terlebih dahulu ditimbang untuk mengeteahui kadar massa awal. Penimbangan dilakukan dengan menggunakan timbangan digital, agar didapatkan massa yang signifikan.

Setelah ditimbang material di pasang dalam mesin uji, lalu di seting dengan beban 4,5 kg sebagai beban awal, selama 1 menit.

Untuk membandingkan hasil uji keausan material awal dengan material hard chrome, digunakan mikroskop untuk mengetahui perbedaannya.

Gambar 3.7 Mesin uji keausan riken ogoshi’s universal wear dan alat penimbang

3.6 Pengujian Kekerasan Brinell 1. Tujuan

dengan spesimen sesudah di chrome .

2. Prosedur kerja

a. Permukaan benda uji (spesimen) diratakan kemudian dihaluskan (dipoles) dan dibersihkan sehingga permukaan spesimen rata dan sejajar.

b. ditentukan dahulu diameter identer dan beban penekanan sesuai dengan tabel 3.1

Tabel 3.1 Beban uji pengujian Brinell

Garis Tengah bola uji D (mm) Beban uji F (N) Baja dan besi tuang 30.D2 Brons, tembaga keras, kuningan keras 10.D2 Metal ringan, Paduan Metal ringan 5.D2 Metal lunak 2,5.D2 10 3000 1000 500 250 5 750 250 125 62,5 2,5 187,5 62,5 31,25 15,6 dmin = 0,25 D dmax = 0,5 D

d. Dilakukan kalibrasi nol pada skala beban penekanan.

e. Indentor ditekan dengan cara memutar handle penekan sampai jarum menunjukkan beban penekanan yang sesuai dengan tabel.

f. Waktu yang diberikan penahanan beban:

a. Semua jenis baja : 15 detik b. Metal bukan besi : 30 detik g. Besar beban penekanan dicatat dan diamati.

i. Pengukuran kekerasan dilakukan beberapa kali untuk tiap spesimen. j. Dilakukan pengamatan terhadap besarnya lubang hasil penekanan dengan

menggunakan mikroskop.

k. Dihitung harga kekerasan untuk spesimen tersebut. Keterangan :

D : Diameter indenter (mm) P : Gaya penekanan (kg)

d : Diameter bekas penekanan (mm)

2

√

34

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Dalam proses pembuatan elektroplating hardchrome, terlebih dahulu benda kerja dilakukan pengujian komposisi di Polman Ceper, yang bisa di lihat pada halaman lampiran.

4.1 Proses Pelapisan Hard Chrome

Dalam penelitian tentang hard chrome sampai dihasilkan ketebalan lapisan yang sesuai, dilakukan percobaan-percobaan berupa perlakuan yang berbeda selama proses pelapisan material. Tiap percobaan dilakukan pengecekan tiap 1 jam agar bisa dipantau hasil dari proses elektroplating. 4.1.1 Laporan Hasil Percobaan 1

Pada percobaan elektroplating hard chrome pertama, material yang akan diproses hard chrome dipersiapkan dengan menggunakan amplas, kikir dan gergaji. Sumber arus digunakan aki 12V 100Ah. Proses :

1. Material dipotong dan dimasukan ukuran yang disesuaikan.

2. Material dilubangi diameter 4mm sebagai lubang gantung kawat tembaga. 3. Permukaan tebal dihaluskan menggunakan amplas.

4. Material dibersihkan dengan menggunakan air sabun.

5. Material digantung menggunakan kawat tembaga berdiameter 1,8mm dan dicelupkan pada larutan hard chrome.

6. Proses elektroplating dangan aki dan jarak antara anoda-katoda 200 mm.

Gambar 4.1 Instalasi proses elektroplating percobaan pertama 7. Pengecekan pertama didapatkan hasil: lapisan tebal, tidak rata, dan

pecah-pecah.

Gambar 4.2 Hasil percobaan pertama

8. Dari hasil pengecekan pertama dapat disimpulkan bahwa material hasil elektroplating hard chrome tidak sesuai yang diharapkan (material pecah-pecah), maka percobaan dihentikan.

Pada percobaan elektroplating hard chrome kedua ini, material awal digunakan material dari proses permesinan. Untuk memasukan ukuran ukuran, material diproses dengan menggunakan mesin milling, dan untuk kehalusan material menggunakan mesin surface grinding. Sumber arus digunakan aki (12V 100Ah). Prosesnya:

1. Material dipotong dan dimasukan ukuran yang disesuaikan.

2. Material dilubangi diameter 4mm sebagai lubang gantung kawat tembaga. 3. Benda dibersihkan dengan air sabun.

4. Benda digantung menggunakan kawat tembaga diameter 1,8mm dan dicelupkan pada larutan hard chrome.

6. Proses elektroplating dangan aki dan jarak antara anoda-katoda 200mm.

Gambar 4.3 Instalasi proses elektroplating percobaan kedua 7. Pengecekan pertama didapatkan hasil:

Gambar 4.4 hasil percobaan kedua

8. Dari hasil pengecekan pertama dapat disimpulkan bahwa material hasil elektroplating hard chrome tidak sesuai yang diharapkan (material masih pecah-pecah), maka percobaan dihentikan.

4.1.3 Kesimpulan Sementara Dari Laporan Hasil Percobaan 1 & 2

Dari percobaan pertama dan kedua, didapatkan kesimpulan sementara, yaitu:

1. Tingkat kehalusan material akan mempengaruhi performa benda elektroplating. Artinya, semakin halus material maka chrome akan melekat dengan baik.

2. Aki tidak cocok digunakan untuk proses elektroplating hard chrome. Menurut penulis, penulis belum menemukan hasil yang diharapkan. Maka diputuskan untuk mendatangi supplier unit elektroplating di Semarang. Dari kunjungan tersebut didapatkan saran untuk mendapatkan performa yang baik, yaitu:

2. Pembersihan material dari kotoran dan minyak menggunakan air sabun yang dipanaskan.

3. Besar arus sesuai dengan luas material yang dikrom (fluks: 10-30A/dm2). 4. Pengaktifan ion pada permukaan material dengan menggunakan HCl.

(dikarenakan berbahaya bagi kesehatan, maka saran ini tidak digunakan dalam proses penelitian).

Dari saran tersebut, maka dilakukan percobaan dengan perlakuan-perlakuan yang baru. Perlakuan itu berupa: proses pembuatan material dengan permesinan, sumber listrik yang digunakan adalah rectifier, jarak anoda-katoda (100mm dan 200mm), dan cara pengaitan material (gantung dan lilit). Selama proses hard chrome plating dilakukan pengecekan setiap satu jam sekali.

4.1.4 Laporan Hasil Percobaan 3

Sebagai sumber arus yang digunakan adalah rectifier, jarak anoda-katoda 200mm, pengaitan material dengan cara digantung. Prosesnya:

1. Material dipotong dan dimasukan ukuran yang disesuaikan

2. Material dilubangi diameter 4mm sebagai lubang gantung kawat tembaga. 3. Material dipanaskan bersamaan dengan air sabun.

4. Material dicuci dengan air bersih untuk menghilangkan air sabun yang menempel pada material.

5. Benda digantung menggunakan kawat tembaga diameter 1,8mm dan dicelupkan pada larutan hard chrome.

6. Proses elektroplating dangan trafo dan jarak anoda-katoda 200mm.

Gambar 4.5 Instalasi proses elektroplating percobaan ketiga 7. Pengecekan pertama didapatkan hasil:

Baja karbon rendah: lapisan tipis (tembus pandang dan material awal terlihat), rata, dan tidak pecah-pecah.

8. Pengecekan kedua didapatkan hasil: lapisan tipis (penambahan tebal tidak signifikan dari pengecekan pertama), rata, dan tidak pecah-pecah. 9. Pengecekan ketiga didapatkan hasil: lapisan tipis (0,08 mm) belum

mencapai target (0,1-0,2 mm).

10. Akhirnya, untuk mencapai tuntutan dari ketebalan (0,1-0,2mm) diperlukan waktu 6 jam. Hasilnya: rata, tidak pecah-pecah, dan warna lapisan menjadi sedikit gelap. Hasilnya:

Gambar 4.6 Hasil percobaan ketiga

4.1.5 Laporan Hasil Percobaan 4

Sebagai sumber arus, digunakan rectifier, jarak anoda – katoda 200mm, pengaitan dengan cara dililit, prosesnya:

1. Material dimasukan ukuran yang telah disesuaikan. 2. Material dipanaskan bersamaan dengan air sabun.

3. Material dicuci dengan air bersih untuk menghilangkan air sabun yang melekat pada material .

Gambar 4.7 Material yang dililit dengan kawat tembaga 5. Proses elektroplating dangan trafo dan jarak anoda-katoda 200mm.

Gambar 4.8 Instalasi proses elektroplating percobaan keempat

6. Pengecekan pertama didapatkan hasil:

lapisan tipis (tembus pandang dan material awal terlihat), permukaan material yang dekat dengan lilitan terlihat lebih tipis dibanding permukaan yang jauh dari lilitan, dan tidak pecah-pecah.

7. Pengecekan kedua didapatkan hasil:

lapisan tipis dan terlihat jelas perbedaan permukaan material yang dekat dengan lilitan lebih tipis dibanding permukaan yang jauh dari lilitan.

9. Karena pengecekan kedua telah didapat hasil dengan perfoma yang tidak sesuai (permukaan hasil elektroplating terlihat bekas lilitan), maka percobaan dihentikan.

Gambar 4.9 Hasil percobaan keempat 4.1.6 Laporan Hasil Percobaan 5

Sebagai sumber arus, digunakan rectifier, jarak anoda-katoda 100mm, dan pengaitan dengan cara digantung. Proses:

1. Material dimasukan ukuran yang telah disesuaikan.

2. Material dilubangi diameter 4mm sebagai lubang gantung kawat tembaga. 3. Material dipanaskan bersama air sabun.

4. Material dicuci dengan air bersih untuk menghilangkan air sabun.

5. Benda digantung menggunakan kawat tembaga diameter 1,8mm dan dicelupkan pada larutan hard chrome.

Gambar 4. 7. Pengecekan

pecah.

8. Pengecekan ke 9. Pengecekan ke

gelap dan ketebalan belum tercapai. 10. Pengecekan keempat didapatkan hasil

tuntutan (0,1

4.1.7 Pembahasan

Dari hasil percobaan faktor yang memp

Gambar 4.10 Instalasi proses elektroplating percobaan

Pengecekan pertama didapatkan hasil: lapisan tipis, rata, dan tidak pecah

Pengecekan kedua didapatkan hasil: lapisan terlihat gelap. Pengecekan ketiga didapatkan hasil: Baja karbon rendah: gelap dan ketebalan belum tercapai.

Pengecekan keempat didapatkan hasil: ketebalan lapisan memenuhi tuntutan (0,14 mm).

Gambar 4.11 Hasil percobaan kelima dari Hasil Pembuatan Material Hard Chrome Dari hasil percobaan yang telah dilakukan, maka dapat

yang mempengaruhi produk elektroplating, berupa:

Instalasi proses elektroplating percobaan kelima

lapisan tipis, rata, dan tidak

pecah-lapisan terlihat gelap.

Baja karbon rendah: lapisan terlihat

ketebalan lapisan memenuhi

ard Chrome

faktor-1. Material percobaan dipengaruhi oleh kualitas visual. Dalam percobaan, material yang menggunakan proses permesinan menghasilkan produk dengan performa tinggi.

2. Kestabilan arus dipengaruhi oleh sumber arus. Jika menggunakan aki, panambahan ketebalan akan sangat cepat hanya pada awal proses. Setelah beberapa menit, arus pada aki cepat habis sehingga proses penebalan berhenti. Jika menggunakan rectifier, hasil akan stabil karena arus yang diberikan ke material tidak habis seperti jika dengan menggunakan aki. 3. Lama proses elektroplating dipengaruhi oleh jarak antara anoda-katoda.

Dari percobaan dengan jarak jauh (200mm) ketebalan yang ingin dicapai memerlukan waktu lama. Sedangkan dengan jarak dekat (100mm) ketebalan yang ingin dicapai lebih cepat.

4. Kerataan dipengaruhi oleh cara pengaitan material saat proses elektroplating. Percobaan dilakukan dengan cara penggantungan dan pelilitan. Untuk hasil dari cara pelilitan, permukaan material yang dekat dengan lilitan tembaga akan lebih tipis lapisannya (hasil bergelombang). Sedangkan hasil dari cara penggantungan, lapisan yang dekat dengan kawat sebagai penggantung akan lebih tipis dan permukaan lainnya akan lebih rata.

4.2 Pengujian Kekerasan

Material D F d HBN Baja karbon rendah 2.5 187.5 1.2 155.61 Baja karbon rendah

dengan lapisan hard

chrome 2.5 187.5 1.2 155.61

Dari tabel 4.1 dapat diketahui tidak terjadi perubahan signifikan dari material tanpa proses pelapisan hard chrome dengan material dengan proses pelapisan hard chrome. Karena material yang telah mengalami pelapisan hard chrome hanya terlapisi permukaan dan tidak mengeraskan material awal.

Terjadi crack saat dilakukan penekanan oleh indentor, sehingga merusak lapisan hard chrome yang ada, dan menembus ke permukaan material awal. Sehingga tidak terjadi peningkatan kekerasan yang diinginkan

. Keterangan:

1. Spesimen awal

2. Spesimen dengan lapisan hard chrome

(1) (2)

Gambar 4.12 Material yang diuji kekerasan

4.3 Pengujian Keausan

Tabel 4.2 Hasil penimbangan massa

Material Ukuran (mm) Massa Sebelum di uji (gram)

Massa Setelah diuji (gram) Baja karbon rendah 25,7 x 28,6 x 7,2 34,859 34,859 Baja karbon rendah

hard chrome 25,9 x 28,8 x 7,4 41,158 41,158

4.3.2 Hasil Analisa Pengujian Keausan

Tabel 4.3 Hasil Uji Keausan 15strip = 1 mm

Posisi Karbon rendah sebelum hard chrome Karbon rendah hard chrome Peningkatan ketahanan aus baja karbon rendah 1 15 strip 13 strip 13 % 2 18 strip 17 strip 5,5% 3 18 strip 8 strip 55,5% Rata-rata 17 strip 12,67 25,49%

Dari tabel 4.

keausan yang lebih bagus daripada baja yang tidak terlapisi Terlihat dari prosentase gambar 4.1

(1) p e n in g a k a ta n k e ta h a n a n a u s (% )

Gambar 4.13 Grafik peningkatan ketahan aus Dari tabel 4.4 dapat diketahui baja yang terlapisi hard chrome keausan yang lebih bagus daripada baja yang tidak terlapisi

at dari prosentase gambar 4.13.

(2) (3)

(4) (5)

Gambar 4.14 Dokumentasi pengujian keausan

0 10 20 30 40 50 60 1 2 Lokasi titik

Grafik peningkatan ketahan aus

hard chrome memiliki

keausan yang lebih bagus daripada baja yang tidak terlapisi hard chrome.

(3)

okumentasi pengujian keausan

Keterangan gambar :

1. Piringan untuk menggesekan ke spesimen. 2. Nama mesin uji keausan.

3. Rangkaian mesin uji keausan.

4. Goresan setelah pengujian keausan material karbon rendah dikrom. 5. Ilustrasi pengujian aus.

48

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan Proses Elektroplating Hard chromeDari hasil percobaan yang telah dilakukan, maka dapat disimpulkan faktor-faktor yang mempengaruhi proses elektroplating hard chrome, yaitu:

1. Material spesimen yang dikerjakaan dengan permesinan menghasilkan lapisan hard chrome yang bagus.

2. Dengan menggunakan rectifier, hasil akan stabil karena arus yang diberikan ke material spesimen tidak habis seperti jika mrnggunakan aki.

3. Jarak antara anoda-katoda 100mm akan membuat proses elektroplating lebih cepat.

4. Material dengan cara digantung, akan membuat lapisan menjadi rata. 5.2 Kesimpulan Pengujian Keausan

Terjadi peningkatan ketahanan aus pada spesimen yang terlapisi hard chrome.

5.3 Kesimpulan Pengujian Brinell

Pengujian brinell tidak layak dilakukan untuk material yang terlapisi hard chrome karena proses elektroplating hard chrome tidak bisa mengeraskan

5.4 SARAN

1. Dalam lab mohon di sediakan amperemeter ,dan voltmeter DC yang sesuai dengan kapasitas aki dan retrifier.

2. Supaya pengujian elektroplating dibuat dalam praktikum ilmu logam, karena sangat bermanfaat untuk kedepannya

3. Supaya dilakukan pengecekan berkala terhadap mesin-mesin ataupun peralatan yang terdapat dalam Laboratorium Ilmo Logam.

4. Untuk penelitian lebih lanjut, diharapkan ada penelitian tentang uji kekerasan lapisan hard chrome pada material.

50

Huda,S. dan Purwanto, 2005, Teknologi Industri Elektroplating, Badan Penerbit Universitas Diponegoro, Semarang.

Panduan Praktikum Ilmu Logam, Laboratorium Ilmu Logam, Jurusan Teknik

Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. 2006

Suroto, A., dan Sudibyo, B., 1983, Ilmu Logam dan Metalurgi, Akademi Teknik Mesin Industri, Surakarta.

Yuwono,A.H., 2009, Buku Panduan Praktikum Karakteristik Material 1

Pengujian Merusak, Depertemen Metalurgi Dan Material, Fakultas Teknik,

Universitas Indonesia.

NN, http://www.scribd.com/doc/12322884/ebook-pelapisan-tambaga-nikel-krom , proses pelapisan elektroplating, diakses 05 Desember 2010.

Voltmeter

Amperemeter DC

Rectifier

Bak air sabun

Hasil analisa komposisi baja karbon rendah dari Laboratorium Logam Ceper.