i

HARD CHROME PLATING PADA BAJA KARBON RENDAH

TUGAS AKHIR

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh:

Y. CHANDRA AGUNG TRIATMAJA NIM : 095214049

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

Presented as partial fulfillment of the requirement as to obtain the Sarjana Teknik Degree

in Mechanical Engineering

by

Y. CHANDRA AGUNG TRIATMAJA Student Number : 095214049

MECHANICAL ENGINEERING STUDY PROGRAM FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY YOGYAKARTA

iii

TUGAS AKHIR

HARD CHROME PLATING PADA BAJA KARBON RENDAH

Oleh:

Y. CHANDRA AGUNG TRIATMAJA NIM : 095214049

iv

Dipersiapkan dan disusun oleh :

NAMA : Y. CHANDRA AGUNG TRIATMAJA

NIM : 095214049

Telah dipertahankan di depan Dewan Penguji pada tanggal 31 Maret 2011

Susunan Dewan Penguji

Tugas Akhir ini telah diterima sebagai salah satu persyaratan Untuk memperoleh gelar Sarjana Teknik

Yogyakarta, 13 Mei 2011 Fakultas Sains dan Teknologi

v

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 13 Mei 2011

vi

C. Vera Dwi P., S.Farm., Apt.; Ni Kadek M, S.T.; Michael Putu Abimanyu; Dwi Handoyo, Amd. selaku keluarga yang selalu mendukungku.

• Tim Tugas Akhir: Robertus Agung Setyawan, Anangtias Brigita, Yulius Dwi Haksoro, dkk. yang selalu membantu dan menghiburku dalam proses penulisan Tugas Akhir.

• Andreas Indra K., Fery Kristanto, Kristanto Wibowo, Benikdictus Alfian Krisna, dkk. atas bantuan dan hiburan selama proses penulisan Tugas Akhir.

vii

INTISARI

Biasanya petani memanfaatkan jerami hanya untuk pakan ternak sapi mereka, dan sisanya jerami akan dibakar atau dibiarkan membusuk. Padahal jerami bisa diolah menggunakan mesin pencacah jerami untuk menghasilkan pupuk, pakan ternak unggas, dan bahan bakar alternatif. Pada kenyataannya alat potong cepat terkorosi, mudah tumpul, dan berumur pakai sebentar. Penelitian ini bertujuan untuk meningkatkan kemampuan alat potong pada mesin pencacah jerami.

Peningkatan kemampuan alat potong dilakukan dengan metode hard chrome plating. Untuk menganalisa hasil elektroplating, dilakukan uji keausan dengan metode Ogoshi di Laboratorium Ilmu Bahan Universitas Gadjah Mada, Yogyakarta. Sedangkan uji kekerasan dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma, Yogyakarta.

Dengan dilakukan hard chrome plating, benda uji yang ketebalannya bertambah 0,093 mm mengalami peningkatan ketahanan aus sebesar 20,04%. Ketebalan lapisan hard chrome tersebut membuat peningkatan kekerasan tidak dapat teramati dengan pengujian kekerasan Brinell.

viii

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Y. Chandra Agung Triatmaja

Nomor mahasiswa : 095214049

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma Karya Ilmiah saya yang berjudul:

HARD CHROME PLATING PADA BAJA KARBON RENDAH

Beserta perangkat yang diperlukan (bila ada). Dengan demikiansaya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelola dalam bentuk pangkalan data, mendistribusi secara terbatas, dan mempublikasikan di Internet untuk kepentingan akademis tanpa perlu ijin dari saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini saya buat dengan seksama.

Dibuat di Yogyakarta Pada tanggal 13 Mei 2011 Yang menyatakan

ix

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan kasih-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul: PENINGKATAN KETAHANAN AUS BAJA 0,129% C DENGAN METODE HARD CHROME PLATING

Tugas Akhir ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

Dalam penelitian dan penyusunan Tugas Akhir ini tentunya tidak terlepas dari bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Bapak Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto, S.T., M.T., Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta. 3. Bapak Wibowo Kusbandono, S.T., M.T., selaku dosen pembimbing

6. Dosen-dosen program studi Teknik Mesin Universitas Sanata Dharma, atas ilmu pengetahuan dan bimbingannya kepada penulis semasa kuliah .

7. Mas Martono DS, Laboran pada Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta.

8. Mas Intan Widanarko, Laboran pada Laboratorium Teknologi Mekanik Universitas Sanata Dharma Yogyakarta.

x

Tugas Akhir ini. Oleh karena itu, penulis mengharapkan kritik dan saran dari berbagai pihak. Akhirnya besar harapan penulis semoga hasil penelitian ini bermanfaat bagi perkembangan ilmu teknik.

Yogyakarta, 13 Mei 2011 Penulis

xi

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSEMBAHAN ... vi

INTISARI ... vii

LEMBAR PERNYATAAN PERSETUJUAN ... viii

2.2 Elektroplating ... 5

2.2.1 Prinsip Kerja Elektroplating ... 6

2.2.2 Kondisi yang Diperhatikan Saat Proses Elektroplating ... 7

2.2.3 Macam-macam Proses Pelapisan dengan Elektroplating .. 8

2.3 Pengujian Kekerasan ... 10

2.3.1 Prinsip Pengujian Kekerasan ... 10

2.3.2 Proses Pengujian Kekerasan ... 11

3.3.3 Perlakuan Tambahan Dalam Pembuatan Spesimen Hard Chrome ... 21

3.3.4 Percobaan 3 ... 22

3.3.5 Percobaan 4 ... 23

xiii

3.4 Pengujian Keausan ... 26

3.5 Pengujian Kekerasan Brinell ... 26

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ... 28

4.1 Pembuatan Material Hard Chrome ... 28

4.2 Pengujian Kekerasan ... 32

4.3 Pengujian Keausan ... 33

BAB V. KESIMPULAN DAN SARAN ... 35

5.1 Kesimpulan ... 35

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

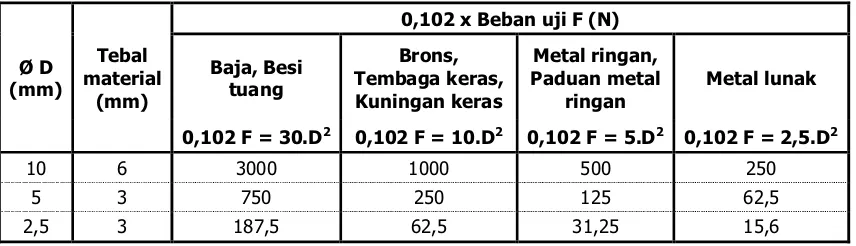

Tabel 2.1 Harga patokan beban uji Brinell ... 11

Tabel 3.1 Beban uji pengujian Brinell ... 26

Tabel 4.1 Hasil uji kekerasan ... 32

xv

DAFTAR GAMBAR

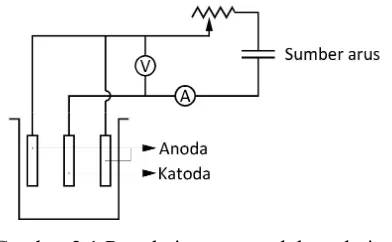

Gambar 2.1 Rangkaian proses elektroplating ... 7

Gambar 2.2 Skema proses pelapisan tembaga ... 8

Gambar 2.3 Skema proses pelapisan nikel ... 9

Gambar 2.4 Ilustrasi uji kekerasan Brinell ... 11

Gambar 2.5 Pengujian keausan dengan metode Ogoshi ... 13

Gambar 2.6 Ilustrasi keausan adhesif ... 14

Gambar 3.4 Instalasi proses elektroplating percobaan 1 ... 19

Gambar 3.5 Hasil percobaan 1 ... 20

Gambar 3.6 Instalasi proses elektroplating percobaan 2 ... 20

Gambar 3.7 Hasil percobaan 2 ... 21

Gambar 3.8 Instalasi proses elektroplating percobaan 3 ... 22

Gambar 3.9 Hasil percobaan 3 ... 23

Gambar 3.10 Pelilitan material ... 23

Gambar 3.11 Instalasi proses elektroplating percobaan 4 ... 24

Gambar 3.13 Instalasi proses elektroplating percobaan 5 ... 25

Gambar 3.14 Hasil percobaan 5 ... 25

Gambar 3.15 Mesin uji keausan ... 26

Gambar 3.16 Mesin uji kekerasan Brinell dan mikroskop ... 27

Gambar 4.1 Material yang diuji kekerasan ... 33

Gambar 4.2 Grafik peningkatan ketahanan aus ... 34

1 keperluan lainnya. Sisa jerami yang tidak terpakai biasanya langsung dibakar atau dibiarkan sampai membusuk. Sesungguhnya jerami memiliki banyak kegunaan, jadi sangat disayangkan jika jerami tersebut dibakar atau dibiarkan. Kegunaan jerami selain untuk pakan ruminansia adalah untuk pakan ternak ayam, pupuk, dan bisa juga untuk bahan bakar alternatif.

Dengan mesin pencacah jerami, jerami yang sudah tidak digunakan lagi diolah dan menghasilkan pupuk atau pakan ternak, dan sebagai bahan dasar bahan bakar alternatif. Meskipun disebut mesin pencacah jerami yang tujuan utamanya untuk mencacah jerami, mesin ini juga dapat berfungsi untuk memotong ranting- ranting, sehigga kemampuan alat potong dan motor dari mesin pencacah jerami haruslah semaksimal mungkin.

Untuk menyelesaikan masalah tersebut alat potong pada mesin pencacah jerami sebaiknya dilapisi lapisan paduan, semisal hard chrome. Pelapisan hard chrome ini bertujuan agar alat potong tetap tajam dan tahan lama, tidak mudah

2. Peningkatan lapisan kekerasan pada alat potong mesin pencacah jerami. 3. Peningkatan ketahanan aus alat potong pada mesin pencacah jerami.

1.3 Manfaat

Membantu petani untuk mengoptimalkan kerja dari alat potong mesin pencacah jerami untuk mempermudah dalam pembuatan pupuk dan pakan ternak.

1.4 Batasan Masalah

Batasan-batasan masalah yang ditetapkan dalam unjuk kerja ketajaman pisau dengan lapisan hard chrome adalah:

1. Benda uji yang dipakai adalah low carbon steel dengan 0,129% C.

2. Membandingkan kemampuan potong dari alat potong yang menggunakan lapisan hard chrome dengan alat potong tanpa lapisan dengan uji keausan.

3

1.5 Metode Pemecahan Masalah

1. Studi lapangan bertujuan mencari data-data yang diperlukan untuk menunjang penelitian ini, sehingga penelitian yang dikerjakan dapat bermanfaat dengan baik di lapangan.

4

2.1 Baja Karbon

Yang dimaksud baja karbon adalah baja yang terdiri dari besi (Fe) dan karbon (C). Beberapa unsur yang lain kadang-kadang terdapat pada baja karbon tapi dengan kadar yang sangat kecil, misalnya Si, Mn, S, dan P. Biasanya keikutsertaan material tersebut di dalam baja karbon dinamakan impuritis.

Berdasarkan tinggi rendahnya prosentase karbon di dalam baja, maka baja karbon dikelompokkan sebagai berikut:

1. Baja karbon rendah

Pada baja ini prosentase karbon antara 0,10-0,25%. Karena karbon yang dikandung sangat rendah, maka baja ini lunak dan tidak dapat dikeraskan. Baja ini dapat dituang, dikeraskan permukaanya (case hardening), mudah ditempa dan dilas. Baja dengan prosentase di bawah

0,15% memiliki machinability yang jelek. 2. Baja karbon tengah

5

3. Baja karbon tinggi

Pada baja ini prosentase karbon antara 0,55-0,70%. Baja ini lebih cepat dikeraskan daripada jenis yang lain, karena kadar karbon yang lebih tinggi. Penggunaan jenis baja ini sangat terbatas karena memiliki machinability dan weldability yang jelek dan sukar dibentuk.

2.2 Elektroplating

Elektroplating adalah proses pengendapan logam pada permukaan suatu logam atau non logam (benda kerja), secara elektrolisis. Endapan yang terjadi bersifat adesif terhadap logam dasar. Dalam teknologi pengerjaan logam, proses lapis listrik termasuk dalam proses pengerjaan akhir metal finishing. Adapun fungsi dari lapisan logam adalah sebagai berikut :

1. Memperbaiki penampilan dekoratif, misalnya pelapisan perak dan emas. 2. Melindungi dari korosi, yaitu:

a. Melindungi logam dasar dengan logam yang lebih mulia, misalnya pelapisan platina, emas, dan baja.

b. Melindungi logam dasar dengan logam yang kurang mulia, misalnya pelapisan seng pada baja.

3. Meningkatkan ketahanan produk terhadap abrasi, misalnya chromium keras.

4. Memperbaiki kehalusan atau bentuk permukaan dan toleransi dasar, misalnya pelapisan nikel dan chromium.

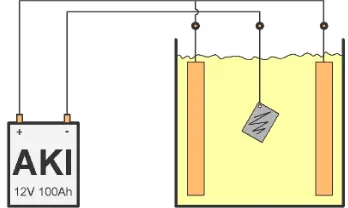

2.2.1 Prinsip Kerja Elektroplating

Pelapisan logam dengan menggunakan listrik adalah rangkaian dari sumber arus listrik, anoda, larutan elektrolit, dan katoda. Semua rangkaian tersebut di susun membentuk suatu sistem lapis listrik. Anoda dihubungkan dengan kutub positif, katoda dihubungkan dengan kutub negatif. Keduanya dimasukan ke dalam larutan elektrolit dan di beri arus listrik, sehingga terjadi proses pelapisan logam pada katoda.

1. Sumber arus listrik.

Sumber arus listrik yang digunakan pada proses pelapisan secara listrik adalah arus searah dengan tegangan rendah, tegangan berkisar antara 6– 12V. Untuk mendapatkan arus listrik tersebut digunakan rectifier dimana arus yang dikeluarkan dari rectifier ini bersifat arus searah, tegangan rendah dan konstan serta arus yang mengalir besar dan bisa divariasikan. 2. Larutan elektrolit.

Untuk setiap pelapisan larutan elektrolit berbeda-beda, tergantung logam pelapisnya.

3. Anoda.

Anoda adalah suatu terminal positif dalam larutan elektrolit dan terbagi dalam dua golongan, yaitu:

7

b. Anoda tak larut (unsoluble anode) yang berfungsi sebagai penghantar arus listrik saja, misalnya anoda Pb pada proses pelapisan kromium. 4. Katoda

Pada proses elektroplating, katoda bisa diartikan sebagai benda kerja yang akan dilapisi.

Gambar 2.1 Rangkaian proses elektroplating

2.2.2 Kondisi yang Diperhatikan Saat Proses Elektroplating

1. Banyaknya rapat arus listrik yang ditentukan untuk mendapatkan atom-atom logam pada setiap benda kerja yang akan dilapis.

2. Tegangan pada proses elektroplating harus pada keadaan konstan, tidak dipengaruhi oleh besarnya ampere.

3. Suhu larutan harus dapat mempengaruhi mutu lapisan.

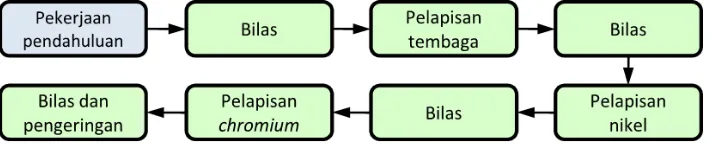

2.2.3 Macam-macam Proses Pelapisan dengan Elektroplating

1. Proses pelapisan tembaga

Pelapisan tembaga digunakan sebagai lapisan perantara dan sebagai lapisan dasar hantar panas dan arus listrik yang baik. Jika benda kerja terbuat dari baja dan paduannya, maka pelapisan perantara perlu dilakukan, sedangkan logam yang ada unsur tembaga, tidak perlu pelapisan perantara.

Gambar 2.2 Skema proses pelapisan tembaga 2. Proses pelapisan nikel

Pelapisan nikel merupakan kelanjutan dari proses pelapisan tembaga dan diakhiri dengan proses pelapisan chromium. Pengerjaan pendahuluan meliputi pembersihan secara mekanis, pencucian, pembersihan karat dan pembilasan. Jika logam dasar terbuat dari paduan tembaga, maka pelapisan nikel bisa langsung dilakukan tanpa proses pelapisan tembaga.

9

3. Proses pelapisan krom a. Pelapisan krom dekoratif

Pada pelapisan ini umumnya logam (benda kerja) terlebih dulu dilapisi tembaga lalu nikel dan akhirnya chromium. Tebal lapisan berkisar antara 0,25-0,5 mikron. Lapisan ini memberikan kenampakan yang indah dan bersifat nontarnishing pada barang-barang yang dilapis. Lapisan krom dekoratif tahan terhadap abrasi dan banyak digunakan untuk pelapisan perabot rumah tangga, kendaraan bermotor, mobil, alat-alat bedah dan gigi.

b. Pelapisan hard chrome

Pada pelapian ini, chrome diendapkan pada logam dasar secara langsung tanpa pelapisan perantara dengan ketebalan 0,1-0,2 mm. Manfaat dari hard chrome antara lain agar logam tersebut:

- Lebih tahan terhadap karat.

- Melapisi permukaan logam agar lebih keras.

- Dalam ketebalan tertentu, hard chrome tahan terhadap goresan. - Agar permukaan logam lebih licin.

2.3 Pengujian Kekerasan

Uji kekerasan adalah salah satu cara untuk mengetahui sifat mekanik suatu bahan. Ada beberapa definisi yang dipakai untuk menyatakan kekerasan antara lain adalah cara penekanan Brinell, Vickers, Rockwell dan lain-lain. Identor yang digunakan adalah material yang lebih keras dari benda uji dan bisa berbentuk bola, piramida, dan kerucut.

2.3.1 Prinsip Pengujian Kekerasan

Pengujian kekerasan menurut Brinell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada permukaan material uji tersebut. Pengujian Brinell ini hanya diperuntukan material yang memiliki kekerasan Brinell sampai dengan 400 (ditulis 400 HB). Lebih dari itu dipakai pengujian Rockwell atau Vickers.

11

Gambar 2.4 Ilustrasi uji kekerasan Brinell

2.3.2 Proses Pengujian Kekerasan

1. Bola baja disinggungkan permukaan benda uji, kemudian diberi beban tegak lurus (sesuai dengan Tabel 2.1) terhadap permukaan tersebut, bebas hentakan (bebas kejut) dan secara demikian berangsur-angsur sehingga beban uji tercapai dalam waktu pembebanan uji selama 15 detik untuk semua jenis baja dan selama 30 detik untuk metal bukan besi.

Tabel 2.1 Harga patokan beban uji Brinell

2. Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2D dari tepi material dan jarak antar titik pengujian sekurang-kurangnya 3D. 3. Percobaan harus dilakukan sedemikian rupa, sehingga tidak ada hal-hal

Keterangan:

1. Garis tengah bekas luka tekan d harus diukur dengan ketelitian 0,01mm. 2. Untuk menghindari terjadinya deformasi pada permukaan material uji

bagian bawah, maka ditentukan tebal material benda uji: tekan

3. Pengujian tarik yang relatif mahal dapat diganti dengan pengujian Brinell. Meskipun sampai saat ini belum ada rumus yang menyatakan hubungan pasti antara batas patah tarik (σB) dan angka kekerasan Brinell. a. Untuk baja σB =3,5 x kekerasan Brinell(berlaku sampai σB =

1400 N/mm2).

b. Untuk baja σB =4,0 x kekerasan Brinell (berlaku 1400 < σB < 2100 N/mm2).

2.4 Pengujian Keausan

13

Saat ini, prinsip penggantian dengan mudah seperti itu tidak dapat diberlakukan lebih lanjut karena pertimbangan biaya. Pembahasan mekanisme keausan pada material berhubungan erat dengan gesekan dan pelumasan. Telaah mengenai ketiga subyek ini yang dikenal dengan nama ilmu Tribologi. Keausan bukan merupakan sifat dasar material, melainkan response material terhadap sistem luar (kontak permukaan). Material apapun dapat mengalami keausan disebabkan mekanisme yang beragam.

2.4.1 Prinsip Pengujian Keausan

Pengujian keausan dapat dilakukan dengan berbagai macam metode dan teknik, yang semuanya bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satunya adalah dengan metode Ogoshi dimana benda uji memperoleh beban gesek dari cincin yang berputar (revolving disc). Pembebanan gesek ini akan menghasilkan kontak antar permukaan yang berulang-ulang yang pada akhirnya akan mengambil sebagian material pada permukaan benda uji. Besarnya jejak permukaan dari material tergesek itulah yang dijadikan dasar penentuan tingkat keausan pada material. Semakin besar dan dalam jejak keausan maka semakin tinggi volume material yang terlepas dari benda uji. Ilustrasi skematis dari kontak permukaan antara revolving disc dan benda uji diberikan oleh Gambar 2.5.

Dengan B adalah tebal revolving disc (mm), r jari-jari disc (mm), b lebar celah material yang terabrasi (mm) maka dapat diturunkan besarnya volume material yang terabrasi (W):

r b B W = . 3 12.

Laju keausan (V) dapat ditentukan sebagai perbandingan volume terabrasi (W) dengan jarak luncur x (setting pada mesin uji):

(

Bb r)

x xW

V = = . 3 12.

Sebagaimana telah disebutkan, material jenis apapun akan mengalami keausan dengan mekanisme yang beragam, yaitu keausan adhesif, abrasi, lelah dan oksidasi.

2.4.2 Macam-macam Jenis Keausan

1. Keausan adhesif:

Terjadi bila kontak permukaan dari dua material atau lebih mengakibatkan adanya perlekatan satu sama lain dan pada akhirnya terjadi pelepasan/ pengoyakan salah satu material, seperti diperlihatkan oleh Gambar 2.6.

15

2. Keausan abrasif:

Terjadi bila suatu partikel keras (asperity) dari material tertentu meluncur pada permukaan material lain yang lebih lunak sehingga terjadi pemotongan material yang lebih lunak. Tingkat keausan pada mekanisme ini ditentukan oleh derajat kebebasan (degree of freedom) partikel keras (sperity). Contohnya partikel pasir silica akan menghasilkan keausan yang lebih tinggi ketika diikat pada suatu permukaan seperti kertas amplas, dibandingkan bila partikel tersebut berada di dalam sistem slury. Pada kasus pertama partikel tersebut kemungkinan akan tertarik sepanjang permukaan dan mengakibatkan pengoyakan sementara pada kasus terakhir partikel tersebut mungkin hanya berputar tanpa efek abrasi.

Gambar 2.7 Ilustrasi keausan abrasif 3. Keausan lelah:

dan menghasilkan pengelupasan material (t3). Tingkat keausan sangat tergantung pada tingkat pembebanan.

Gambar 2.8 Ilustrasi keausan lelah 4. Keausan oksidasi:

Seringkali disebut sebagai keausan korosif. Pada prinsipnya mekanisme ini dimulai dengan adanya perubahan kimiawi material di bagian permukaan oleh faktor lingkungan. Kontak dengan lingkungan ini akan menghasilkan pembentukan lapisan pada permukaan dengan sifat yang berbeda dengan material induk. Sebagai konsekuensinya, material pada lapisan permukaan akan mengalami keausan yang berbeda. Hal ini selanjutnya mengarah kepada perpatahan interface antara lapisan permukaan dan material induk dan akhirnya seluruh lapisan permukaan itu akan tercabut. Gambar 2.9 memperlihatkan skematis mekanisme keausan oksidasi/korosi ini.

17

BAB III

METODOLOGI PENELITIAN

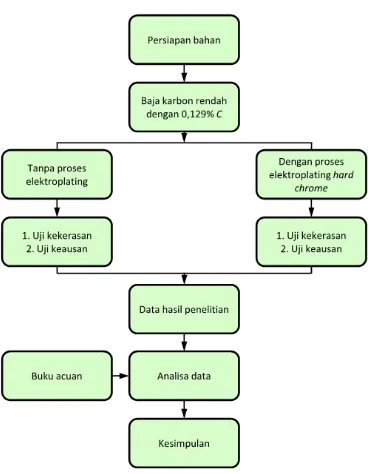

3.1 Skema Kerja Penelitian

3.2 Persiapan Bahan dan Peralatan

1. Material uji yang diperoleh dari bengkel Handayani. 2. Peralatan:

a. Kaliper.

Gambar 3.2 Dial kaliper

b. Mesin elektroplating hard chrome, milik Laboratorium Ilmu Logam, Universitas Sanata Dharma.

c. Mikrometer.

Gambar 3.3 Mikrometer d. Kawat tembaga.

d. Mikroskop. e. Autosol.

g. Amperemeter dan voltmeter.

f. Mesin uji keausan, milik Labortorium Bahan Teknik, Universitas Gajah Mada Yogyakarta.

19

3.3 Pembuatan Spesimen Hard Chrome

Perlakuan yang dilakukan dalam pembuatan material hard chrome: 1. Pembuatan material uji dilakukan tanpa proses pemesinan dan dengan

proses pemesinan.

2. Sumber arus menggunakan aki. 3. Pengecekan dilakukan tiap satu jam.

3.3.1 Percobaan 1

Percobaan pertama mendapat perlakuan berupa material disiapkan tanpa proses pemesinan dan sumber arus menggunakan aki. Prosesnya:

1. Material disiapkan dengan kikir dan gergaji.

2. Material diberi lubang berdiameter 4 mm sebagai lubang gantung. 3. Permukaan tebal dihaluskan menggunakan amplas.

4. Material dibersihkan dengan menggunakan air sabun.

5. Material digantung menggunakan kawat tembaga berdiameter 1,8 mm dan dicelupkan pada larutan hard chrome.

6. Sumber arus berupa aki dan jarak anoda-katoda sejauh 200 mm.

Gambar 3.4 Instalasi proses elektroplating percobaan 1

Gambar 3.5 Hasil percobaan 1

8. Dari hasil pengecekan pertama dapat disimpulkan bahwa material hasil elektroplating hard chrome tidak sesuai yang diharapkan, maka percobaan dihentikan.

3.3.2 Percobaan 2

Percobaan kedua mendapat perlakuan berupa material disiapkan dengan proses pemesinan dan sumber arus menggunakan aki. Prosesnya:

1. Material disiapkan dengan proses milling dan surface grinding. 2. Material diberi lubang berdiameter 4 mm sebagai lubang gantung. 3. Material dibersihkan dengan menggunakan air sabun.

4. Material digantung menggunakan kawat tembaga berdiameter 1,8 mm dan dicelupkan pada larutan hard chrome.

5. Sumber arus berupa aki dan jarak anoda-katoda sejauh 200 mm.

21

6. Pengecekan pertama didapatkan hasil: lapisan tebal, tidak rata, dan pecah-pecah.

Gambar 3.7 Hasil percobaan 2

7. Dari hasil pengecekan pertama dapat disimpulkan bahwa material hasil elektroplating hard chrome tidak sesuai yang diharapkan, maka percobaan dihentikan.

3.3.3 Perlakuan Tambahan Dalam Pembuatan Spesimen Hard Chrome Karena hasil percobaan pertama dan kedua tidak memuaskan, maka penulis memutuskan untuk mendatangi supplier unit elektroplating di Semarang. Dari kunjungan tersebut, didapatkan saran untuk mendapatkan performa dan kualitas yang baik, yaitu:

1. Sumber arus menggunakan rectifier dengan arus yang dapat diatur. 2. Pembersihan material dari kotoran dan minyak menggunakan air sabun

yang dipanaskan.

3. Besar arus sesuai dengan luas material yang dikrom (fluks: 10-30A/dm2). 4. Pengaktifan ion pada permukaan material dengan menggunakan HCl

Dari saran-saran tersebut, percobaan selanjutnya akan diberlakukan perlakuan yang berbeda-beda. Perlakuan itu berupa:

1. Pembuatan material uji dilakukan dengan proses pemesinan. 2. Sumber arus menggunakan rectifier.

3. Jarak anoda-katoda sejauh 100 mm dan 200 mm. 4. Pengaitan material dengan cara digantung dan dililit. 5. Pengecekan dilakukan tiap satu jam.

3.3.4 Percobaan 3

Percobaan ketiga mendapat perlakuan berupa material disiapkan dengan proses pemesinan, sumber arus menggunakan rectifier, jarak anoda-katoda sejauh 200 mm, dan pengaitan dengan cara digantung. Prosesnya:

1. Material disiapkan dengan proses milling dan surface grinding. 2. Material diberi lubang berdiameter 4 mm sebagai lubang gantung. 3. Material dipanaskan bersamaan dengan air sabun.

4. Material dibilas dengan air bersih.

5. Material digantung menggunakan kawat tembaga berdiameter 1,8 mm dan dicelupkan pada larutan hard chrome.

6. Sumber arus berupa rectifier dan jarak anoda-katoda sejauh 200 mm.

23

7. Pengecekan pertama didapatkan hasil: lapisan tipis (tembus pandang dan material awal terlihat samar), rata, dan tidak pecah-pecah.

8. Pengecekan kedua didapatkan hasil: lapisan tipis (penambahan tebal tidak signifikan dari pengecekan pertama), rata, dan tidak pecah-pecah.

Gambar 3.9 Hasil percobaan 3

9. Akhirnya, untuk mencapai tuntutan ketebalan (0,1-0,2 mm) diperlukan waktu 6 jam. Hasilnya: rata, tidak pecah-pecah, dan warna sedikit gelap.

3.3.5 Percobaan 4

Percobaan keempat mendapat perlakuan berupa material disiapkan dengan proses pemesinan, sumber arus menggunakan rectifier, jarak anoda-katoda sejauh 200 mm, dan pengaitan dengan cara dililit. Prosesnya:

1. Material disiapkan dengan proses milling dan surface grinding. 2. Material dipanaskan besamaan dengan air sabun.

3. Material dibilas dengan air bersih.

4. Material dililit menggunakan kawat tembaga berdiameter 1,8 mm dan dicelupkan pada larutan hard chrome.

5. Sumber arus berupa rectifier dan jarak anoda-katoda sejauh 200 mm.

Gambar 3.11 Instalasi proses elektroplating percobaan 4

6. Pengecekan pertama didapatkan hasil: lapisan tipis (tembus pandang dan material awal terlihat samar), permukaan material yang dekat dengan lilitan terlihat lebih tipis dibanding permukaan yang jauh dari lilitan, dan tidak pecah-pecah.

7. Pengecekan kedua didapatkan hasil: lapisan tipis dan terlihat jelas perbedaan permukaan material yang dekat dengan lilitan lebih tipis dibanding permukaan yang jauh dari lilitan.

Gambar 3.12 Hasil percobaan 4

8. Karena pengecekan kedua telah didapat hasil dengan perfoma yang tidak sesuai, maka percobaan dihentikan.

3.3.6 Percobaan 5

25

1. Material disiapkan dengan proses milling dan surface grinding. 2. Material diberi lubang berdiameter 4 mm sebagai lubang gantung. 3. Material dipanaskan besamaan dengan air sabun.

4. Material dibilas dengan air bersih.

5. Material digantung menggunakan kawat tembaga berdiameter 1,8 mm dan dicelupkan pada larutan hard chrome.

6. Sumber arus berupa rectifier dan jarak anoda-katoda sejauh 100 mm.

Gambar 3.13 Instalasi proses elektroplating percobaan 5

7. Pengecekan pertama didapatkan hasil: lapisan tipis, rata, dan tidak pecah-pecah.

8. Pengecekan kedua didapatkan hasil: lapisan mulai terlihat gelap.

9. Pengecekan ketiga didapatkan hasil: lapisan menjadi lebih gelap, tetapi ketebalan belum tercapai.

Gambar 3.14 Hasil percobaan 5

3.4 Pengujian Keausan

Pengujian keausan bertujuan untuk menganalisa keausan material hard chrome dan material awal. Proses pengujian aus berupa material dipasang dalam

mesin uji yang diseting dengan beban 4,5 kg sebagai dan jarak 400 m. Pengujian aus dilakukan selama 1 menit. Untuk melihat hasil uji aus, digunakan mikroskop.

Gambar 3.15 Mesin uji keausan

3.5 Pengujian Kekerasan Brinell

Pengujian kekerasan Brinell bertujuan untuk membandingkan harga kekerasan material hard chrome dan material awal. Prosesnya:

1. Permukaan spesimen diratakan lalu dipoles dan dibersihkan.

2. Tentukan diameter identer dan beban penekanan sesuai tabel konversi di bawah dan diameter bekas penekanan d harus diantara dmin dan dmax.

Tabel 3.1 Beban uji pengujian Brinell

27

3. Spesimen dijepit dengan baik.

4. Lakukan kalibrasi nol pada skala beban penekanan.

5. Lakukan penekanan identor dengan cara memutar handle penekan sampai jarum menunjukkan beban penekanan yang sesuai dengan tabel. 6. Berikan waktu penahanan beban untuk semua jenis bajaselama 15 detik

dan metal bukan besi selama 30 detik.

7. Amati dan catat data besarnya beban penekanan. 8. Lepas penjepitan spesimen.

9. Pengukuran kekerasan dilakukan beberapa kali untuk tiap spesimen. 10. Pindahkan benda uji dari alat uji dan amati besarnya diameter lubang

bekas penekanan dengan menggunakan mikroskop.

11. Catat data dan hitung harga kekerasan untuk spesimen tersebut. Data mesin uji kekerasan brinell:

D = Diameter identer (mm). P = Gaya Penekanan (kg).

d = Diameter bekas penekanan (mm).

Angka Kekerasan Brinell (HB)

28

4.1 Pembuatan Material Hard Chrome

Dari lima percobaan yang telah dilakukan, perbedaan terletak pada perlakuan:

1. Sumber arus menggunakan aki dan rectifier.

2. Pembuatan material uji dilakukan tanpa proses pemesinan dan dengan proses pemesinan.

3. Jarak anoda-katoda sejauh 100 mm dan 200 mm.

4. Cara penggantungan material dengan digantung dan dililit.

Perlakuan yang berbeda menghasilkan produk elektroplating yang berbeda pula. Hal tersebut terbukti dari percobaan pertama, kedua, ketiga, keempat, dan kelima yang masing-masing mendapatkan produk yang berbeda.

29

Jika sumber arus menggunakan rectifier, maka arus yang digunakan saat proses dapat diatur sesuai kebutuhan. Dengan mengatur arus sesuai kebutuhan, produk dari elektroplating hard chrome menjadi tidak pecah-pecah dan proses penambahan ketebalan akan berlangsung selama rectifier menyala. Hal tersebut terbukti pada hasil percobaan ketiga, keempat, dan kelima yang menggunakan rectifier sebagai sumber arus. Produk elektroplating dari ketiga percobaan tersebut

tidak mengalami pecah-pecah.

Proses pembuatan material uji juga merupakan faktor yang mempengaruhi produk dari elektroplating. Perbedaan dapat dilihat dari perbandingan hasil percobaan pertama dengan kedua.

Pada percobaan pertama, pembuatan material uji dilakukan tanpa proses pemesinan. Tingkat kehalusan yang didapat tidak sehalus jika menggunakan proses pemesinan. Tingkat kehalusan ini berpengaruh pada tingkat kebersihan material uji saat proses pembersihan dari lemak, minyak, dan kotoran. Kehalusan yang jelek berarti permukaan material mempunyai pori-pori yang besar dan dalam. Hal tersebut membuat proses pembersihan menjadi tidak maksimal. Dengan material uji yang tidak bersih, maka pada saat dilakukan proses elektroplating membuat chrome tidak melekat dengan baik.

bahwa produk elektroplating mempunyai performa yang lebih bagus daripada hasil percobaan pertama.

Perlakuan jarak anoda-katoda merupakan faktor yang berpengaruh pada lama proses elektroplating untuk mencapai ketebalan lapisan yang diinginkan. Hal tersebut dibuktikan dengan perbandingan pada percobaan ketiga dengan kelima. Untuk percobaan ketiga dengan jarak anoda-katoda sejauh 200 mm, waktu yang dibutuhkan untuk mencapai ketebalan yang diinginkan adalah 6 jam. Sedangkan percobaan kelima dengan jarak anoda-katoda sejauh 100 mm, waktu yang dibutuhkan hanya 4 jam.

Jika jarak anoda-katoda sejauh 200 mm, ion chrome yang mencapai katoda lebih sedikit karena dibutuhkan energi yang lebih besar agar ion chrome dapat mencapai katoda yang berjarak 200 mm. Dengan demikian waktu yang dibutuhkan untuk mencapai ketebalan lapisan yang diinginkan menjadi makin lama. Dengan jarak anoda-katoda sejauh 100 mm, ion chrome yang mencapai katoda lebih banyak karena energi yang dibutuhkan cukup untuk mencapai katoda yang berjarak 100 mm. Dengan demikian waktu yang dibutuhkan untuk mencapai ketebalan lapisan yang diinginkan menjadi makin cepat.

31

daripada material yang digunakan dalam penelitian. Ion chrome yang seharusnya menempel pada material uji justru menempel pada kawat tembaga. Oleh karena itu, lapisan pada kawat tembaga lebih tebal dibandingkan lapisan pada material.

Hal serupa juga terjadi pada perlakuan penggantungan material dengan cara digantung. Karena permukaan material yang dekat dengan kawat tembaga hanya di lubang gantung, maka lapisan yang tipis hanya terjadi pada daerah tersebut. Permukaan selain di dekat lubang gantung, mempunyai lapisan yang tebal sehingga lapisan terlihat rata.

Berdasarkan analisa di atas, maka dapat diketahui faktor-faktor yang mempengaruhi kualitas dan performa produk elektroplaiting, adalah sebagai berikut :

1. Tingkat kehalusan material akan mempengaruhi performa benda hasil elektroplating. Artinya, semakin halus material maka pembersihan dari lemak, minyak dan kotoran dapat dicapai secara maksimal sehingga chrome akan melekat dengan baik.

3. Lama proses elektroplating dipengaruhi oleh jarak antara anoda-katoda. Dari percobaan dengan jarak 200 mm, ketebalan yang ingin dicapai memerlukan waktu lama karena ion chrome yang mencapai katoda lebih sedikit. Sedangkan dengan jarak 100 mm, ketebalan yang ingin dicapai lebih cepat karena ion chrome yang mencapai katoda lebih banyak. 4. Kerataan dipengaruhi oleh cara pengaitan material saat proses

elektroplating. Pengaitan material dengan cara dililit menyebabkan permukaan material yang berada dekat dengan lilitan mempunyai lapisan yang lebih tipis. Sedangkan pengaitan material dengan cara digantung, akan menghasilkan lapisan yang tipis pada daerah sekitar lubang gantung kawat tembaga.

4.2 Pengujian Kekerasan

Tabel 4.1 Hasil uji kekerasan

33

Pada proses pengujian kekerasan Brinell, terjadi crack saat dilakukan penekanan oleh indentor sehingga merusak lapisan hard chrome yang ada dan menembus ke permukaan material awal. Jadi, pengujian kekerasan Brinell tidak layak digunakan untuk produk elektroplating.

(1) (2)

Gambar 4.1 Material yang diuji kekerasan Keterangan gambar:

1. Baja karbon rendah

2. Baja karbon rendah - hard chrome

4.3 Pengujian Keausan

Pengujian keausan material dilakukan di Laboratorium Bahan Teknik Universitas Gajah Mada.

Tabel 4.2 Hasil uji keausan

Gambar 4.2 Grafik peningkatan ketahanan aus

Dari grafik pada gambar 4.2 dapat diketahui baja yang terlapisi hard chrome memiliki ketahanan aus yang lebih bagus daripada baja yang tidak terlapisi hard chrome.

(1) (2) (3)

Gambar 4.3 Dokumentasi pengujian keausan Keterangan gambar :

1. Piringan untuk menggesekan ke spesimen. 2. Seting pada mesin uji keausan.

35

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari penelitian yang telah dilakukan, maka dapat disimpulkan:

1. Metode dan parameter yang tepat untuk proses hard chrome plating yaitu:

a. Pembuatan material dengan proses pemesinan membuat lapisan hard chrome menempel dengan baik.

b. Penggunaan rectifier sebagai sumber arus membuat hasil menjadi stabil karena arus yang diberikan ke spesimen tidak segera habis seperti jika menggunakan aki.

c. Jarak antara anoda-katoda sejauh 100 mm membuat proses elektroplating lebih cepat.

d. Penggantungan material dengan cara digantung membuat lapisan menjadi rata.

2. Lapisan hard chrome yang terbentuk pada lapisan ini sebesar 0,093 mm, sehingga peningkatan kekerasan tidak dapat teramati dengan pengujian kekerasan Brinell.

3. Material yang ketebalannya bertambah 0,093 mm dengan lapisan hard chrome mampu meningkatkan ketahanan aus sebesar 20,04%

5.2 Saran

1. Untuk penelitian lebih lanjut, diharapkan ada penelitian tentang uji kekerasan lapisan hard chrome pada material.

37

DAFTAR PUSTAKA

Huda, S. dan Purwanto, 2005, Teknologi Industri Elektroplating, Badan Penerbit Universitas Diponegoro, Semarang.

Panduan Praktikum Ilmu Logam, Laboratorium Ilmu Logam, Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Suroto, A., Sudibyo, B., Ilmu Logam dan Metalurgi, Akademi Teknik Mesin Industri, Surakarta.

Yuwono,A.H., 2009, Buku Panduan Praktikum Karakteristik Material 1 Pengujian Merusak, Depertemen Metalurgi Dan Material, Fakultas Teknik, Universitas Indonesia.

LAMPIRAN

Voltmeter DC

Amperemeter DC

39

Rectifier

Bak air sabun

Hasil analisa komposisi spesimen dari Laboratorium Logam Ceper