PERSETUJUAN

Judul : Pengaruh Kuat Arus Dan Waktu Pelapisan Nikel Pada Baja Karbon Rendah ST 37 Dengan Metode Elektroplating

Katagori : Skripsi

Nama : Sally Irvina Ritonga

Nomor Induk Mahasiswa : 090801022

Program Studi : Sarjana (S1) Fisika

Departemen : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Disetujui di Medan, 3 April 2014

Komisi Pembimbing :

Pembimbing 2, Pembimbing 1,

Drs. Fauzi, M.Si. Dr. Perdinan Sinuhaji, MS

NIP. 195504261983031002 NIP.195903101987031002

Disetujui Oleh:

Departemen Fisika FMIPA USU

PENGARUH KUAT ARUS DAN WAKTU PELAPISAN NIKEL PADA BAJA KARBON RENDAH ST 37 DENGAN METODE

ELEKTROPLATING

SKRIPSI

Saya mengetahui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Maret 2014

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadiran Allah SWT yang Maha Pengasih lagi Penyayang atas Rahmat sehingga penulis dapat menyelesaikan skripsi penelitian yang berjudul “PENGARUH KUAT ARUS DAN WAKTU

PELAPISAN NIKEL PADA BAJA KARBON RENDAH ST 37 DENGAN

METODE ELEKTROPLATING”

Penulis mengucapkan terima kasih kepada pihak–pihak yang telah banyak membantu dan mendukung penulis dalam menyelesaikan skripsi ini, yaitu :

1. Bapak Dr. Perdinan Sinuhaji, MS dan Bapak Drs. Fauzi, Msi selaku dosen pembimbing atas kesediaannya untuk meluangkan waktu membimbing dan berbagi ilmu serta berdiskusi.

2. Bapak Nursuar, Pak kaban, Pak Abdillah, Bu Fitri, Pak Hanrizal dan Bapak Hasbullah selaku pembimbing lapangan yang telah sabar dan ikhlas untuk memberi pengarahan ketika penelitian

3. Bapak Dr. Marhaposan Situmorang dan Bapak Drs. Syahrul Humaidi M.sc, Selaku ketua dan Sekretaris departemen Fisika Fakultas Matematika dan Ilmu pengetahuan Alam Universitas Sumatera Utara

4. Seluruh Staf dosen departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

5. Ayahanda dan Ibunda tercinta Iriansyah Ritonga dan Yuniar untuk cahaya hidup, yang senantiasa ada saat suka maupun duka, selalu setia mendampingi, saat lemah tak berdaya yang selalu memanjatkan doa untuk putri tercinta dalam setiap sujudnya.

6. Kakak dan Adik tercinta Febryna Ritonga Amd Keb dan Hilman Ritonga CS.pd untuk doa dan motivasi yang tak putus.

7. Bapak dokter dan Keluarga yang telah memberikan warna baru, semangat, perhatian dan sabar menanti untuk pencapaian yang lebih indah.

8. Sahabat berbagi cerita, segala keluh dan kesah Lisa Haryati S.Ked

11. Adik Kelas Siti nuraini, Aini Fitri, Nurhabibah, Tiara Dewi, Elsa, Nurhasannah ( Fis 010 ) dan Dek Gias ( Fis 012 ) yang menemani perjalanan Indah menuju PTKI

12. Kepala, Staf dan rekan Asisten LIDA ( Pak Tulus, Pak Nasruddin, Pak Awan, Bu Ratna, Bu Susi, Kak imas, Kak pepi, Kak Mora, kak Meli, bang Ikhsan, Bang Hilman dan adik- asik Asisten lainnya) untuk motivasi, semangat, doa dan canda tawa penghibur hati selama penyusunan Skripsi 13. Seluruh keluaga besar, anak, cucu seketurunan Alm. R. Ritonga atas

segala bantuan materi dan non materi, semangat, doa dan perhatian ( Bou siantar, kak ani, bude, kak yanti dan keluarga, bunda, bang doni ) dan seluruh sentil kenyit yang memberi gelak tawa iklhas ( Dek hanny, abang rizki, rafly dll )

14. Kak yuspa, Kak Tini dan bang Jo yang telah membantu dan mempermudah segala urusan adminitrasi di jurusan

15. Teman –Teman selingkaran beserta MR ( kak cici, kak salha, Revi, Juni, kak lisda, kak amy, dini, devi dan kak marni ) untuk motivasi, doa dan kesediaan berbagi ilmu untuk bekal yang lebih Kekal.

16. Teman-teman sedoping-an ( septi, eldo, weny, bang veros dan resdina ) atas semangat dan informasi baru yang diberikan

17. Seluruh abang , kakak dan adik kelas yang telah memberi semangat dan doa

PENGARUH KUAT ARUS DAN WAKTU PELAPISAN NIKEL PADA BAJA KARBON RENDAH ST 37 DENGAN METODE

ELEKTROPLATING

ABSTRAK

Telah dilakukan penelitian tentang pelapisan nikel pada baja karbon rendah ST 37 dengan metode elektroplating. Dalam penelitian ini dilakukan pengujian kekerasan, ketebalan, dan mengamati ketebalan melalui foto mikrostruktur. Pelapisan nikel pada baja karbon rendah divariasikan terhadap arus; 6; 7; dan 8 Amp dengan waktu pelapisan 5; 10; 15 ; 20 menit. Kekerasan maksimum terjadi pada 1189.8393 MPa pada arus 8 Amp dengan waktu pelapisan 20 menit, dan ketebalan 30.3400 µm pada arus 8 Amp dengan waktu pelapisan 20 menit. Dan hasil foto mikrostruktur dari baja karbon rendah setelah dilapisi menunujukkan pertambahan ketebalan dengan bertambahnya arus dan waktu pelapisan. Mikrostruktur baja karbon rendah didominasi oleh ferrit dan pearlite.

ABSTRACT

Has conducted research on nickel plating on low carbon steel ST 37 with the electroplating method. In this research, testing hardness, thickness, and the thickness of the observed microstructures through photos. Nickel coating on low carbon steel was varied to flow; 6; 7; and 8 Amp with plating time 5; 10; 15; 20 minutes. The maximum hardness occurred at 1189.8393 MPa at 8 Amp current with plating time 20 minutes, and the thickness of the current µ m 30.3400 8 Amp with plating time 20 minutes. And the images of microstructures of low carbon steel after coated thickness increase with increasing current and plating time. Microstructure of low carbon steel is dominated by ferrite and pearlite.

DAFTAR ISI

2.1.1.1 Dasar–Dasar Pelaksanaan Plating ...9

2.1.1.2 Faktor–Faktor yang Mempengaruhi Plating...10

2.1.1.3 Fungsi Elektroplating ...11

2.1.2Dip Coating...12

2.1.3Spray Coating...12

2.1.4Spin Coating...12

2.2 Nikel ...13

2.2.1 Sifat–Sifat Nikel ...13

2.2.2 Pelapisan Nikel ...14

2.2.3 Larutan Pelapisan Nikel...15

2.2.3.1 Larutan Ni-Strike ...15

2.2.3.2. Larutan Ni-Watts...15

2.3 Baja...15

3.1.2 Bahan-Bahan...24

3.2 Diagram Alir Penelitian...25

3.3 Variabel Eksperimen ...26

3.3.1 Variabel Penelitian...26

3.3.2 Variabel Percobaan yang Diuji ...26

3.4 Prosedur Percobaan ...26

3.4.1 Cara Pembuatan Larutan...26

3.4.2 Pelaksanaan Pembersihan Sampel ...27

3.4.3 Pelaksanaan Pelapisan Nikel ...27

3.5 Pengujian ...29

3.5.1 Sifat Fisis ...29

3.5.1.1 Ketebalan(Thikcness)...29

3.5.2 Sifat Mekanik...29

3.5.2.1 Uji Kekerasan(Vickers Hardness Test)...29

3.5.3 Analisa Mikrostruktur...30

3.5.3.1 Mikroskop Optik(Microscope Optic)...30

Bab IV Hasil dan Pembahasan 4.1 Hasil Penelitian...32

4.1.1 Sifat Fisis ...32

4.1.1.1 Hasil Pengujian Ketebalan ...32

4.1.2 Sifat Mekanik...33

4.1.2.1 Hasil Pengujian Kekerasan ...33

4.1.3 Analisa Mikrostruktur...35

4.2.2.1 Kekerasan(Vickers Hardness)...43

Bab V Kesimpulan dan Saran 5.1 Kesimpulan...45

5.2 Saran ...45

DAFTAR TABEL

Tabel 2.1 Komposisi Baja Karbon Rendah ST 37 ...17

Tabel 3.1 Berat Pelapisan untuk Ketebalan, Mikrostruktur dan Kekerasan ...28

Tabel 4.1 Pengukuran Ketebalan Pelapisan Nikel ...32

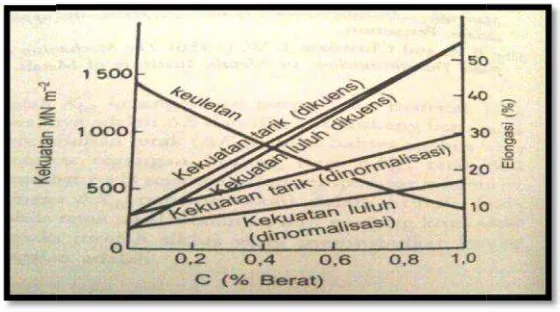

Gambar 2.2 Efek Karbon pada Kekuatan dan Keuletan ...17

Gambar 2.3 Metode Pengujian Kekerasan ...21

Gambar 3.1 Diagram Alir Penelitian...25

Gambar 4.1 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 6 Amp dan Waktu pelapisan 5 Menit ...35

Gambar 4.2 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 6 Amp dan Waktu pelapisan 10 Menit ...36

Gambar 4.3 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 6 Amp dan Waktu pelapisan 15 Menit ...36

Gambar 4.4 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 6 Amp dan Waktu pelapisan 20 Menit ...37

Gambar 4.5 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 7 Amp dan Waktu pelapisan 5 Menit ...37

Gambar 4.6 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 7 Amp dan Waktu pelapisan 10 Menit ...38

Gambar 4.7 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 7 Amp dan Waktu pelapisan 15 Menit ...39

Gambar 4.8 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 7 Amp dan Waktu pelapisan 20 Menit ...39

Gambar 4.9 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 8 Amp dan Waktu pelapisan 5 Menit ...40

Gambar 4.10 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 8 Amp dan Waktu pelapisan 10 Menit ...40

Gambar 4.11 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 8 Amp dan Waktu pelapisan 15 Menit ...41

Gambar 4.12 Mikrostruktur Baja Karbon Rendah–Nikel Dengan Kuat Arus 8 Amp dan Waktu pelapisan 20 Menit ...42

Gambar 4.13 Hubungan Ketebalan Pelapisan Nikel dengan Waktu Pelapisan ...43

Gambar 4.14 Hubungan Ketebalan Lapisan dengan Kuat Arus ...43

Gambar 4.15 Hubungan Kekerasan dengan Waktu Pelapisan ...44

PENGARUH KUAT ARUS DAN WAKTU PELAPISAN NIKEL PADA BAJA KARBON RENDAH ST 37 DENGAN METODE

ELEKTROPLATING

ABSTRAK

Telah dilakukan penelitian tentang pelapisan nikel pada baja karbon rendah ST 37 dengan metode elektroplating. Dalam penelitian ini dilakukan pengujian kekerasan, ketebalan, dan mengamati ketebalan melalui foto mikrostruktur. Pelapisan nikel pada baja karbon rendah divariasikan terhadap arus; 6; 7; dan 8 Amp dengan waktu pelapisan 5; 10; 15 ; 20 menit. Kekerasan maksimum terjadi pada 1189.8393 MPa pada arus 8 Amp dengan waktu pelapisan 20 menit, dan ketebalan 30.3400 µm pada arus 8 Amp dengan waktu pelapisan 20 menit. Dan hasil foto mikrostruktur dari baja karbon rendah setelah dilapisi menunujukkan pertambahan ketebalan dengan bertambahnya arus dan waktu pelapisan. Mikrostruktur baja karbon rendah didominasi oleh ferrit dan pearlite.

ABSTRACT

Has conducted research on nickel plating on low carbon steel ST 37 with the electroplating method. In this research, testing hardness, thickness, and the thickness of the observed microstructures through photos. Nickel coating on low carbon steel was varied to flow; 6; 7; and 8 Amp with plating time 5; 10; 15; 20 minutes. The maximum hardness occurred at 1189.8393 MPa at 8 Amp current with plating time 20 minutes, and the thickness of the current µ m 30.3400 8 Amp with plating time 20 minutes. And the images of microstructures of low carbon steel after coated thickness increase with increasing current and plating time. Microstructure of low carbon steel is dominated by ferrite and pearlite.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan industri dan teknologi yang dicapai dewasa ini tidak terlepas dari peranan pemanfaatan logam sebagai material penunjang, baik logam murni maupun logam paduan. Banyak faktor yang menyebabkan daya guna logam menurun. Salah satunya adalah korosi. Salah satu cara mengatasi masalah korosi adalah melapisi benda dengan pelapis lainnya. Pelapis pada umumnya merupakan bagian akhir dari proses produksi suatu produk. Proses pelapisan itu dilakukan setelah benda kerja mencapai bentuk akhir, atau setelah proses pengerjaan mesin serta proses penghalusan terhadap permukaan benda kerja dilakukan. ( Hadir Kaban, Sri Niar dan Jorena, 2010 )

Baja karbon rendah banyak digunakan untuk komponen mesin pertanian, teknologi tepat guna, komponen mesin, konstruksi , hal ini disebabkan oleh nilai ekonominya relatif murah, mudah didapat, memiliki kekuatan yang cukup

memadai. Untuk keperluan khusus seperti roda gigi, diperlukan material baja yang memiliki sifat-sifat khusu juga antara lain bagian permukaan kontak memiliki kekerasan sedang serta tahan aus dan bagian dalam memiliki keuletan yang cukup. Di pasaran sulit mendapatkan baja dengan kekerasan yang setara dan kalau ada harganya relatif mahal. ( Asfarizal, 2008 )

Logam khususnya baja seperti juga benda non logam lainnya dapat mengalami kerusakan yang berujung pada pemurunan kualitas dan berkurangnya fungsi dari benda tersebut. Salah satu metoda yang dipakai untuk memperoleh material tersebut adalah dengan proses pelapisan. Dalam penelitian ini material yang digunakan untuk pelapisan adalah nikel.

Pada proses pelapisan logam, nikel banyak digunakan dengan tujuan sebagai fungsi dekoratif dan juga fungsi aplikatif. Nikel memiliki sifat kekerasan yang tinggi, keliatan atau keuletan yang baik, dan relatif tahan terhadap serangan korosi. Oleh sebab itu nikel dapat dipergunakan dalam aplikasi yang membutuhkan ketahanan terhadap gesekan dan temperatur tinggi (cryogenic). (Mirza Pramudia, 2012 )

Proses elektroplating mengubah sifat fisik dan mekanik. Salah satu contoh perubahan fisik ketika material dilapis dengan nikel adalah bertambahnya daya tahan material terhadap korosi, serta bertambahnya kapasitas konduktivitasnya. Adapun dalam sifat mekanik terjadi perubahan mekanik, terjadi perubahan kekuatan tarik maupun tekan dari suatu material sesudah mengalami pelapisan dibandingkan sebelumnya. Karena itu, tujuan pelapisan logam tidak luput dari tiga hal, yaitu untuk menigkatkan sifat mekanis pada subtrat, melindungi subtrat dari korosi dan memperindah tampilan (decorative). ( Anton J. Hartomo dan Tomijiro

Kaneko , 1992 )

1.2 Rumusan Masalah

1. Bagaimanakah pengaruh variasi arus dan waktu pelapisan terhadap berat deposit pelapisan nikel pada baja karbon rendah tipe ST 37 ?

2. Bagaimana proses pelapisan nikel pada baja karbon rendah ST 37 dengan metode elektroplating ?

3

1.3 Batasan Masalah

Untuk mendapatkan suatu hasil penelitian dari permasalahan yang ditentukan, maka perlu ada pembatasan masalah penelitian :

1. Pengujian yang dilakukan pada baja karbon rendah ST 37 sesudah dilapisi dengan nikel meliputi : ketebalan, uji kekerasan, dan mengamati ketebalan pelapisan melalui foto mikro struktur

2. Mengetahui pengaruh variasi arus dan waktu pelapisan terhadap berat deposit pelapisan nikel pada baja karbon rendah ST 37.

3. Menggunakan nikel sebagai pelapis baja karbon rendah ST 37 pada proses elektroplating.

1.4 Tujuan Penelitian

Sebagai tujuan yang ingin dicapai dalam penelitian :

1. Untuk mengetahui teknologi pelapisan nikel pada baja karbon rendah ST 37 dengan metode elektroplating.

2. Untuk mengetahui pengaruh variasi arus dan waktu pelapisan terhadap

berat deposit nikel pada baja karbon rendah ST 37.

1.5 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian :

1. Memperbaiki penampilan bahan agar terlihat menarik atau dekoratif. 2. Meningkatkan sifat-sifat baja karbon rendah ST 37 seperti kekerasan dari

sifatnya sebelum pelapisan.

1.6 Tempat Penelitian

Laboratorium Elektroplating Pendidikan Teknologi Kimia Industri (PTKI) Medan dan Laboratorium Pengujian Material Pendidikan Teknologi Kimia Industri (PTKI)

1.7 Metodologi Penelitian

Metode kajian pustaka dipilih dalam penelitian ini dengan menggunakan beberapa literatur dari berbagai sumber pustaka terkait. Kegiatan studi penelitian ini diuraikan secara lebih rinci di bawah ini :

1. Studi Literatur

Merupakan tahap pengumpulan literatur mengenai : Pelapisan pada logam, baja karbon, nikel, Kekerasan, Dan analisis mikro struktur.

2. Pengkajian Literatur

5

3. Pengolahan Informasi

Merupakan tahap untuk menganalisa informasi sehingga didapatkan informasi yang dapat digunakan untuk menyelesaikan permasalahan dalam penelitian.

4. Merangkum Kesimpulan

Merupakan jawaban dari setiap permasalahan yang akhirnya menghadirkan suatu fakta ilmiah mengenai fenomena yang ditinjau.

5. Penulisan Laporan

Merupakan tahap penulisan laporan penelitian yang telah dilakukan dalam bentuk skripsi.

1.7 Sistematika Penulisan

Sistematika penulisan pada masing–masing bab adalah sebagai berikut :

Bab I Pendahuluan

Bab ini terdiri atas latar belakang penelitian, batasan masalah dalam penelitian, tujuan penelitian, tempat dan manfaat penelitian serta metodologi peleksanaan penelitian dan sistematika penulisan laporan penelitian.

Bab II Tinjauan Pustaka

karakterisasi baja dan pengujian terkait ketebalan, kekerasan dan struktur mikro.

Bab III Metodologi Penelitian

Bab ini mencakup tempat penelitian dan membahas tentang peralatan dan bahan penelitian, diagram penelitian, prosedur penelitian, pengujian sampel.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian data yang diperoleh dari penelitian. Berupa sifat mekanis ( kekerasan ), Hasil struktur mikro , Hasil pengamatan dan perhitungan ( Ketebalan )

Bab V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Pelapisan Logam

2.1.1 Elektroplating

Proses elektroplating merupakan proses pelapisan logam dengan bantuan arus listrik yang berlangsung secara reaksi reduksi oksidasi dari logam pelapis (sebagai anoda korban teroksidasi) ke benda kerja (sebagai katoda yang dilapisi). Pada katoda terjadi proses penangkapan elektron sedangkan pada anoda terjadi reaksi pelepasan elektron, sehingga proses pengendapan berlangsung di katoda yang berdampak terhadap penambahan ketebalan dan berat benda.

Proses pelapisan dari logam pelapis ke logam yang dilapisi berlangsung secara reaksi reduksi oksidasi ( Redoks), yaitu :

Xn+ + ne- Xo

Dan untuk mengimbangi reaksi tersebut pada anoda berlangsung pelepasan elektron dengan reaksi sebagai berikut :

X1 X1n+ + ne

-( M. Husna Al hasa, 2007 )

Menurut Anton J Hartono, Elektroplating ialah elektrodeposisi pelapis atau coating logam melekat ke elektroda untuk menjaga substrat dengan memberikan permukaan dengan sifat dan dimensi berbeda daripada logam basisnya tersebut. (Anton J. Hartomo dan Tomijiro Kaneko, 1992)

Elektroplating dilakukan dengan maksud memberi perlindungan benda kerja terhadap bahaya korosi, membentuk sifat keras permukaan dan sifat teknis atau mekanis tertentu, serta memberi nilai dekoratif terhadap logam dasar. Pada proses elektroplating logam yang dilapisi berfungsi sebagai katoda (elektroda negatif), sedangkan logam pelapis sebagai anoda (elektroda positif). Dalam proses plating, arus mengalir dari kutub positif ke kutub negatif sedangkan aliran elektron mengalir dari kutub negatif ke kutub positif. Pada elektroplating arus yang dipakai adalah arus searah (DC). Pada elektroplating yang terpenting bukanlah mencari berat total logam yang terdeposisi pada katoda. ( Agus Dwi Catur dan Lagiyono , 2008 )

Mekanisme terjadinya pelapisan logam adalah dimulai dari dikelilinginya ion-ion logam oleh melekul-molekul pelarut yang mengalami polarisasi. Di dekat permukaan katoda, terbentuk daerah Electrical Double Layer (EDL) yang bertindak seperti lapisan dielektrik. Adanya lapisan EDL memberi beban tambahan bagi ion-ion untuk menembusnya. Dengan gaya dorong beda potensial

listrik dan dibantu oleh rekasi-reaksi kimia, ion-ion logam akan menuju permukaan katoda dan menangkap elektron dari katoda, sambil mendeposisikan diri di permukaan katoda. Dalam kondisi equilibrium, setelah ion-ion mengalami dischargemenjadi atom-atom kemudian akan menempatkan diri pada permukaan katoda dengan mula-mula menyesuaikan mengikuti susunan atom dari material katoda. ( Doddi, 2008 )

9

lempengan logam penyalut menjadi anoda, ion-ion logam penyalut dari larutan akan mengendap ke permukaan komponen sementara dari anoda ion-ion juga terus terlarut. Dengan larutan-larutan dan anoda-anoda yang diformulasikan dengan tepat, kita dapat menyepuh bukan saja logam murni tetapi juga logam-logam paduan. Di tangan mereka yang ahli, ketebalan lapisan dapat dikendalikan dengan baik, demikian pula kehalusan ukuran butirannya sehingga lapisan kemungkinan besar bisa bebas dari porositas. Dalam metode ini kita mengenal istilah throwing power yang diartikan dengan kemampuan larutan penyalut untuk menghasilkan lapisan dengan ketebalan merata tertentu sejalan dengan terus berubahnya jarak antara anoda dan permukaan komponen selama proses pelapisan. ( Kanneth R. Trethewey dan John Chamberlain, 1991 )

2.1.1.1 Dasar–Dasar Pelaksanaan Plating

Pada prinsipnya proses pelapisan logam dengan cara elektroplating merupakan rangkaian yang terdiri dari sumber arus listrik searah, anoda, katoda serta larutan elektrolit. ( Basmal, 2011 )

Rangakain disusun sedemikian rupa sehingga membentuk suatu sistem lapis listrik sebagai berikut :

1. Sirkuit luar

Sirkuit luar terdiri dari sumber arus DC dan peralatan terkait seperti Amperemeter, Voltmeter, dan alat pengatur tegangan dan arus.

2. Katoda

Katoda ialah elektroda negatif yang merupakan benda kerja yang akan dilapisi. Katoda atau benda kerja dapat memiliki bentuk dan dapat terbuat dari beraneka logam, yang terpenting katoda harus memiliki kumpulan atom-atom yang terkait dimana elektron-elektronnya dapat bergerak bebas sehingga proses lapis listrik dapat berlangsung dengan baik dan logam dapat menempel kuat pada katoda.

Di dalam larutan pelapis terdapat ion-ion logam yang sering disebut

“Bath”. ( Rusdalena, 2011 )

4. Anoda

Anoda atau bahan pelapis adalah elektroda positif yang merupakan logam pelapis. Pada anoda terjadi oksidasi , ion bergerak (migrasi) ke anoda disebut anion. ( Basmal, 2011 )

2.1.1.2 Faktor–Faktor Yang Mempengaruhi Elektroplating

Parameter–parameter yang berpengaruh terhadap kualitas pelapisan Nikel , adalah :

1. Konsentrasi larutan

Konsentrasi ini akan berkaitan dengan nilai pH dari larutan. Pada larutan elektrolit nikel mempunyai batas-batas pH yang diijinkan agar proses tersebut berlangsung baik, berkisar antara 1,5-5,2. Jika nilai pH melebihi dari nilai yang diijinkan makan akan terjadi sumuran pada permukaan produk dan lapisan nikel kasar pada permukaan benda yang dilapisi.

2. Rapat arus

11

3. Temperatur dan waktu pelapisan

Temperatur terlalu rendah dan rapat arus yang cukup optimum akan mengakibatkan hasil pelapisan menjadi kasar dan kusam, tetapi jika temperatur tinggi dengan rapat arus yang optimum maka hasil pelapisan menjadi tidak merata. Waktu pelapisan akan mempengaruhi terhadap kuantitas dari hasil pelapisan yang terjadi dipermukaan produk yang dilapis. Kenaikan temperatur akan menyebabkan naiknya konduktifitas dan difusitas larutan elektrolit, berarti tahanan elektrolit akan mengecil sehingga potensial dibutuhkan untuk mereduksi ion-ion logam berkurang. ( Bambang santosa dan Martijanti Syamsa, 2007 )

2.1.1.3 Fungsi Elektroplating

Dalam teknologi pengerjaan logam, proses lapis listrik termasuk ke dalam proses pengerjaan akhir (metal finishing). Adapun fungsi dan tujuan dari pelapisan logam adalah sebagai berikut :

1. Memperbaiki tampak rupa (decoratif) misalnya ; pelapisan emas, perak, kuningan dan tembaga.

2. Melindungi subtrat dan dekorasi, yaitu :

• Melindungi subtrat dengan logam yang lebih mulia, misalnya ; pelapisan platina, emas dan baja.

• Melindungi logam dasar dengan yang kurang mulia, misalnya ; pelapisan seng dan baja.

3. Meningkatkan ketahanan produk terhadap gesekan (abrasi), misalnya ; pelapisan chromium keras.

4. Memperbaiki kehalusan atau bentuk permukaan toleransi logam dasar misalnya ; pelapisan nikel, chromium dan lain sebagainya.

Pelapisan listrik ini juga bertujuan untuk melapisi logam pada permukaan logam atau permukaan yang konduktif melalui proses elektrokimia atau elektrolisa, agar mencapai permukaan yang tahan korosi dan penampilannya bagus, mengkilap dan cemerlang. ( Siska Futri Nasution, 2011 )

2.1.2Dip Coating

Dalam metode ini, benda yang akan di beri lapisan akan di celupkan ke dalam bahan pelapis yang berbentuk cairan ataupun larutan. Pelapisan dengan metode seperti ini biasa di pergunakan untuk bahan polimer seperti cat, namun dapat juga dijumpai dalam pemberian glasir pada bahan atau material keramik atau pemberian email pada bahan atau bermaterial logam.

2.1.3Spray Coating

Pada metode ini, perlakuan terhadap benda yang akan dilapisi dapat dipanasi di dalam tungku dan dapat juga tidak dipanasi. Spray Coating atau disebut juga dengan istilah penyemprotan. Penyemprotan terhadap bahan yang akan dilapisi dapat berupa larutan atau dapat pula ke dalam bentuk bubuk.

2.1.4Spin Coating

13

2.3 Nikel

Nikel sudah sangat dikenal manusia sejak zaman purba, tetapi baru dapat diisolasi tahun 1751. Nikel merupakan unsur ke-24 terbanyak dalam batuan bumi. Biasanya nikel terdapat bersama besi dan kobalt. ( Anton J. hartomo dan Tomijiro Kaneko, 1992 )

Nikel logam yang cukup keras putih mengkilat terdapat didalam kerak bumi sebanyak kurang lebih 0.02 %. Nikel terdapat pada batuan ultrabasa seperti dunit dan peridotit yang mengalami serpentinisasi dan lapuk yang menghasilkan mineral sekunder bijih nikel garnierit. Sampai sekarang dikenal dua macam endapan nikel ;

• Merupakan hasil pelapukan (laterit) dari batuan ultrabasa dan meninggalkan konsentrat residual, seperti yang ditemukan pada endapan

nikel di New Calidonia dan Sulawesi Tenggara, Indonesia.

• Endapan mineral sulfida tembaga-nikel seperti pentlandt yang selalu berasosiasi dengan kalkopirit dan pyrhotit yang terbentuk dengan cara penggantian (replacement) atau karena injeksi magnetik, seperti yang terdapat pada endapan nikel tembaga di Sudbury, Canada, yang merupakan penghasil utama nikel di dunia. ( Prof. Ir. Sukandarrumidi, Msc.,Ph.D, 2009)

2.3.1 Sifat–Sifat Nikel

Nikel mempunyai sifat tahan karat. Dalam keadaan murni, nikel bersifat lembek, tetapi jika dipadukan dengan besi, krom, dan logam lainnya, dapat membentuk baja tahan karat yang keras. Nikel merupakan unsur kimia yang

terletak pada periode 4 golongan VIII-B, dengan nomor atom 28 dengan struktur kristal nikel adalah FCC (face centered cubic)dengan parameter kisi (ɑ = 0.35243

Sifat-sifat lainnya dari nikel adalah sebagai berikut : Massa atom : 58,6934 gr/cm3

Massa jenis : 8,908 gr/cm3 Titik lebur : 14530C Titik didih : 29130C Struktur kristal : FCC

Kalor peleburan : 17,48 kJ/mol Kalor penguapan : 377,5 kJ/mol

Nikel tahan terhadap panas dan tahan korosi, tidak rusak oleh air kali atau air laut dan alkali. Nikel bisa rusak oleh asam sitrat dan sedikit terkorosi oleh asam khlor dan asam sulfat, nikel juga memiliki kekerasan dan kekuatan yang sedang, keuletannya baik, daya hantar listrik dan termal juga baik.

Nikel digunakan untuk membuat campuran logam (non feross alloy) , misal alloy nikel-besi dengan kandungan nikel antar 50-80%, sisanya besi. Disamping itu nikel dipergunakan untuk pelapis logam (agar tahan karat) dengan cara elektroplating, baja tahan karat (stainless steel), bahan campuran keramik. ( Prof. Ir. Sukandarrumidi, Msc.,Ph.D, 2009)

2.3.2. Pelapisan Nikel

Pelapisan nikel digunakan untuk tujuan mencegah korosi ataupun menambah keindahan. Senyawa nikel digunakan terutama sebagai katalis dalam elektroplating pada proses elektroplating, dengan pelapis nikel (anoda), perlu ditambahkan garam ke bak plating, misalnya nikel karbonat, nikel chlorida, nikel fluoborat, nikel sulfamat dan nikel sulfat.

15

(Ni) akan menempel dipermukaan baja. Sementara itu reaksi pada anoda nikel (Ni), mengikat oksigen yang dilepas oleh plat baja dan terlarut pada elektrolit nikel (NiSO4) yang telah melapisi plat sehingga larutan elektrolit nikel tetap

stabil. ( Basmal, Bayuseno dan Sri Nugroho, 2012 )

2.3.3 Larutan Pelapisan Nikel

2.3.3.1 Larutan Ni-Strike

Larutan tersebut terdiri dari NiCl2sebagai sumber ion Ni dan HCl sebagai

penurun pH larutan. Proses pembuatan larutan tersebut dilarutkan dengan aquades nanopure dan diaduk denganmagnetic stirrerpada temperatur ruang selama 2 jam dalam ruangan asam.

2.3.3.2 Larutan Ni-watts

Larutan ini terdiri nikel sulfat (NiSO4), nikel chlorida (NiCl2) dan asam

borat (H3BO3). Ketiga bahan tersebut dapat dilarutkan dengan aquades nanopure

dengan diaduk menggunakan magnetic stirrer pada temperatur 50o C selama 2

jam dalam ruangan asam. Kemudian pH diatur dengan menambahkan HCl jika pH terlalu asam dan menambahkan NH4OH jika pH terlalu basa dengan variasi pH

3.02, 3.23, 3.4, 3.62, 3.82, 4.02, dan 4.2 . Dalam penelitian ini , larutan nikel yang digunakan adalah larutan Ni-watts. ( Febryan Andinata, 2012 )

2.4 Baja

Pengetahuan mengenai sifat-sifat baja merupakan keharusan apabila seseorang akan menggunakan baja sebagai pilihan untuk suatu bagian struktur. Sifat mekanis yang sangat penting pada baja dapat diperoleh dari uji tarik. Uji ini melibatkan pembebanan tarik sampel baja dan bersamaan dengan itu dilakukan pengukuran beban dan perpanjangan sehingga akan diperoleh tegangan dan regangan. ( Prof. Ir. Tata Surdia, M.s. Met.E dan Prof. Dr. Shinroku Saito, 2005 )

2.4.1 Baja Karbon

Baja karbon adalah paduan besi dan karbon dimana unsur karbonnya sangat menentukan sifat mekanik dan fisik, sedangkan unsur paduan yang lainnya bersifat sebagai pendukung.

Karbon merupakan elemen pengeras besi yang efektif dan murah, oleh karena itu sejumlah besar baja komersial hanya mengandung sedikit elemen paduan.

Baja karbon dapat diklasifikasikan menjadi 3 bagian, yaitu :

• Baja karbon rendah (C < 0.3 %) ; baja karbon rendah memeliki kekuatan sedang dengan keuletan yang baik dan biasa banyak dijumpai sebagai material pembuatan jembatan, bangunan gedung atau kapal laut.

• Baja karbon sedang (C 0.3 –0.7 %) ; baja karbon sedang mampu dikuens untuk membentuk martensit dan setelah penemperan dihasilkan ketangguhan dengan kekuatan yang baik. Penemperan dilakukan pada suhu (350 – 550 o C ). Sehingga dapat dipergunakan untuk material as roda, poros, roda gigi, dan rel.

17

Gamb

Dalam peneli penulisannya diawali kekuatan tarik minim tipe ST 37 menunjukka

mbar. 2.2 Efek karbon pada kekuatan dan k

elitian ini baja yang digunakan adalah ST li dengan ST, maka bilangan yang mengikutiny nimum (dalam kg/mm2) yang dimiliki baja terse

ukkan bahwa baja ini mempunyai kekuatan tarik

37 merupakan baja karbon kelas rendah, kare kurang dari 0.3 % dan lebih dari 99 % besi. Ba eroksidasi, memiliki kekutan yang relatif rendah, k diaplikasikan untuk tabung, pipa dan kom h. ( Febryan Andinata, 2012 )

2.1 Komposisi Baja Karbon Rendah Tipe ST

Ni 0.026 Al Maks. 0.002

Cr 0.021 V Maks. 0.001

P 0.017 -

-2.4.2. Baja Paduan

Baja paduan adalah paduan besi dengan beberapa unsur. Misalnya Mn, Cr, Ni, Co, Si, Mo dan V. Unsur Mn dan Cr berfungsi sebagai meningkatkan kemampukerasan dan secara umum menghambat pelunakan dan penemperan. Ni memperkuat ferrit dan meningkatkan kemampukerasan serta ketangguhan. Co memperkuat ferrit dan menghambat pelunakan pada penemperan. Si menghambat dan mengurangi perubahan volume ketika terjadi transformasi martensit. Dan baik Mo dan V menghambat penemperan dan menghasilkan pengerasan sekunder.

Pada baja paduan-rendah atau sedang, dengan kandungan paduan total sekitar 5 %, kandungan paduan terutama ditentukan oleh persyaratan kemampukerasan dan penemperan meski pengerasan larutan padat dan

pembentukan karbida juga penting. ( R.E Smallman dan R.J Bishop , 2000 )

2.4 Karakterisasi Pengujian

2.4.1. Ketebalan

19

Michael Faraday menemukan hubungan antara produk suatu endapan dari ion logam dengan jumlah arus untuk mengendapkannya, yang dapat diungkapkan sebagai berikut :

“jumlah bahan yang terdekomposisi saat berlangsung elektrolisa

berbanding lurus dengan kuat arus dan waktu pengaliran dalam

larutan elektrolit. “ (Hukum faraday)

Jumlah arus yang sama akan membebaskan jumlah ekuivalen yang sama dari berbagai unsur, pernyataan di atas dapat dirumuskan :

=

... (2.1)Dengan : W : Berat yang diendapkan (gram) I : Arus (Ampere)

t : Waktu (detik) B : Berat Atom Z : Elektron Valensi

F : Bilangan faraday 96.500 Coloumb

Dari rumus tersebut, Volume endapan diperoleh dari perhitungan :

=

( )=

...

(2.2)Dengan : density adalah kerapatan logam pelapis (gram/cm3)

Dengan mengukur langsung permukaan benda kerja dengan asumsi bahwa endapan adalah asam, maka ketebalan dapat ditentukan :

(

) =

( )( )

Dari rumus- rumus di atas, untuk menentukan laju ketebalan lapisan (S) dapat dituliskan dengan rumus sebagai berikut :

=

... (2.4)Jadi, rumus untuk laju ketebalan lapisan adalah sebagai berikut :

=

... (2.5)Dengan mengubah beberapa variabel seperti arus dan luas permukaan akan diperoleh berat logam pelapis berbeda-beda. ( Abu Mutholib,dkk , 2006 )

2.4.2 Kekerasan Vickers

Kekerasan logam didefinisikan sebagai ketahanan terhadap penetrasi, dan memberikan indikasi cepat mengenai perilaku deformasi. Alat uji kekerasan menekekankan bola kecil, piramida atau kerucut ke permukaan logam dengan beban tertentu. Kekerasan dapat dihubungkan dengan kekuatan luluh atau kekuatan tarik logam, karena sewaktu indentasi, material disekitar jejak mengalami deformasi plastis mencapai beberapa persen regangan tertentu.

21 dipakai pada tools). ( P

Angka kekerasa dalam suatu material mikroskop optik ( pe untuk mengamatinya.

21

Gambar 2.3 Metode Pengujian Vickers

inilah yang penting dalam pelapisan tools, kare

n baik dipakai untuk memotong atau mengebor da , artinya tidak mudah aus. Daya lekat bahan pe si sangat mempengaruhi kekerasan. Daya lekat (

a tidak mudah aus dan sebaliknya bila daya leka g dilapisi kecil maka makin turun pula ke ausan . ( Perdinan Sinuhaji dan Eddy Marlianto, 2012 )

rasan Vickers dapat dinyatakan dengan rumus :

= 1,854

...n indentansi (Kg)

onal rata-rata bekas jejakan (mm)

ktur Mikro

uktur adalah penataan geometrik dan butir-butir ial. Dimensi mikrostruktur cukup kecil sehingg perbesaran 2000 x ) bahkan mikroskop elektr ya. ( Lawrence H. Van Vlack, 2004 )

21

karena makin karas

Analisa mikro adalah suatu analisa mengenai struktur bahan melalui pembesaran dengan menggunakan mikroskop khusus metalografi. Dengan analisa mikro struktur kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses perlakuan panas dan perbedaan komposisi.

Untuk melakukan analisa mikro, maka diperlukan proses metalografi. Proses metalografi bertujuan untuk melihat struktur mikro suatu bahan ada beberapa tahap yang harus dilakukan. Tahapan yang harus dilakukan adalah grinding, polishing, etching dan setelah itu baru observasi menggunakan mikroskop laser. Dari keempat proses tersebut, proses grinding dan polishing merupakan proses yang penting.

Sifat-sifat logam terutama sifat mekanis dan sifat teknologis sangat mempengaruhi oleh mikro struktur logam dan paduannya disamping komposisi kimianya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji. Proses grinding dan polishing merupakan proses yang sangat penting untuk membuat permukaan sampel menjadi halus agar dilakukan observasi. Pada proses ini biasa digunakan sebuah mesin poles yang memiliki komponen utama berupa motor penggerak , piringan logam dan keran air. (Muhammad Fakkaruddin Arief, 2011)

BAB III

METODOLOGI PENELITIAN

3.1 Peralatan dan Bahan–Bahan

3.1.1 Peralatan

1. Rectifier ( penyearah )

Berfungsi sebagai pengubah arus listrik dari arus AC ke arus DC dan dilengkapi dengan pengontrol tegangan (volt) dan arus (ampere) yang mengalir dalam katoda dan anoda

2. Wadah

Berfungsi untuk tempat larutan elektrolit, larutan pencuci dan larutan pembilas

3. Kawat tembaga

Berfungsi sebagai tempat untuk meletakkan barang yang akan dilapis 4. Kertas pasir CC 400 dan CC 120

Berfungsi membersihkan permukaan baja karbon rendah ST 37 dari karat sebelum pelapisan

5. Termometer Digital

Berfungsi sebagai alat ukur suhu larutan elektrolit 6. Gelas Ukur

Berfungsi sebagai pengukur larutan elektrolit 7. Pengaduk Kaca

Berfungsi sebagai pengaduk larutan elektrolit 8. Heater

Berfungsi sebagai pemanas larutan elektrolit dalam proses pelapisan 9. Electronic balance(JP–160)

10. Stopwatch

Berfungsi untuk menghitung lamanya variasi waktu pelapisan 11.Vickers Hardness TesrterMatsuzawa Seiki

Berfungsi untuk menguji kekerasan sampel 12.Microscope Optic OlympusPM-10AD

Berfungsi untuk melihat struktur mikro dari baja karbon rendah yang sudah dilapis

13.Specimen Dryer(Model : 18303)

Berfungsi untuk mengeringkan baja karbon yang telah dilapisi setelah pencucian

14. Marumoto Metallographic Pregrinder (Model : 6525/B)

Berfungsi sebagai alat pengasah logam agar permukaannya terlihat halus.

3.1.2 Bahan-Bahan

1. Aquadest 2 liter untuk melarutkan bahan-bahan plating. 2. Air bersih

3. Larutan Elektrolit

Komposisi tiap-tiap bahan dalam larutan elektrolit untuk 2 liter :

- NiCl2 : 500 gram

- H3BO3 : 80 gram

- NiSO4 : 100 gram

25

3.3 Variabel Eksperimen

3.3.1 Variabel Penelitian

Variasi besar arus dimulai dari 6, 7 dan 8 Amp dengan variasi lama waktu pelapisan 5, 10 , 15 dan 20 menit.

3.3.2 Variabel Percobaan Yang Diuji

a. Sifat Fisis

- Ketebalan (Thickness) b. Sifat Mekanik

- Kekerasan (Hardness) c. Analisa Mikrostruktur

- Mikroskop Optik (Microscope optic)

3.4 Prosedur Percobaan

3.4.1 Cara Pembuatan Larutan

Terlebih dahulu kita melakukan pembuatan larutan nikel :

- Kapasitas larutan : 2 liter

- Komposisi tiap-tiap bahan dalam larutan elektrolit untuk 2 liter adalah :

1. NiSO4 : 500 gram

2. NiCl2 : 100 gram

3. H3BO3 : 80 gram

Cara Pembuatan Larutan Elektrolit :

a. Ditimbang bahan diatas sesuai dengan massa keperluannya. b. Disediakan aquadest sebanyak 2 liter.

27

d. Masukkan bahan-bahan tersebut ke dalam aquadest yang sudah dipanaskan secara berurutan sebagai berikut.

1. Masukkan nikel sulfat (NiSO4) dan aduk hingga larut.

2. Kemudian masukkan nikel khlorid (NiCl2) dan diaduk hingga larut.

3. Masukkan boric acid (H3BO3) dan aduk hingga larut.

3.4.2 Pelaksanaan Pembersihan Sampel

1. Sampel dibersihkan terlebih dahulu dengan kertas pasir atau pembersihan secara mekanis. Pembersihan secara mekanis yaitu membersihkan permukaan dengan kertas pasir CC 400 dilanjut dengan CC 120.

2. Sampel yang telah bersih dicuci dengan detergen agar menghilangkan minyak atau lemak yang ada di permukaan sampel.

3. Setelah pencucian lemak, dibilas dengan air bersih.

4. Dilanjutkan dengan pembersihan/pencucian asam, dilakukan dengan mencelupkan sampel ke dalam larutan asam yaitu H2SO4 untuk

menghilangkan karat.

5. Setelah pencucian asam, dibilas kembali dengan air bersih.

3.4.3 Pelaksanaan Pelapisan Nikel

1. Panaskan larutan hingga temperatur yang telah ditentukan (60ºC). 2. Baja karbon rendah dan nikel di gantung menggunakan kawat tembaga

dan dimasukkan ke dalam larutan elektrolit.

3. Hubungkan ke sumber arus listrik (rectifier), baja karbon rendah ke kutub negatif sedangkan nikel atau anoda ke kutub positif.

4. Setelah semuanya siap, stop kontak dihidupkan bersamaan dengan stopwatch.

5. Atur besar arus yang di variasikan mulai 6 Amp dengan waktu 5 menit.

7. Dilakukan hal yang sama untuk waktu pelapisan 10, 15 dan 20 menit. 8. Dilakukan hal yang sama untuk besar arus 7 dan 8 Amp.

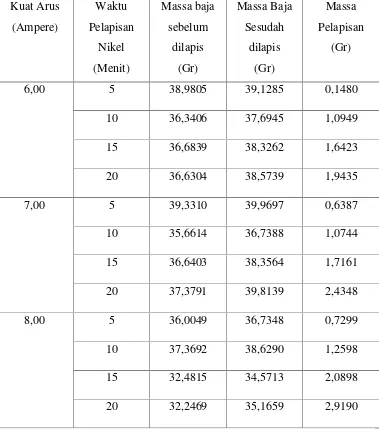

Data dari hasil pelapisan nikel pada baja karbon rendah dengan metode elektroplating adalah sebagai berikut:

Tabel 3.1 Massa pelapisan untuk Ketebalan, Mikrostruktur dan Kekerasan

Kuat Arus

6,00 5 38,9805 39,1285 0,1480

10 36,3406 37,6945 1,0949

15 36,6839 38,3262 1,6423

20 36,6304 38,5739 1,9435

7,00 5 39,3310 39,9697 0,6387

10 35,6614 36,7388 1,0744

15 36,6403 38,3564 1,7161

20 37,3791 39,8139 2,4348

8,00 5 36,0049 36,7348 0,7299

10 37,3692 38,6290 1,2598

15 32,4815 34,5713 2,0898

29

3.5 Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi ketebalan, kekerasan (Vickers Hardness) dan analisa mikro struktur.

3.5.1 Sifat Fisis

3.5.1.1 Ketebalan (Thickness)

Pengujian ketebalan lapisan dilakukan dengan perhitungan secara teoritis. Dengan terlebih dahulu mengetahui berat pelapisan yang ditimbang dengan neraca digital. Rumus yang digunakan untuk mencari ketebalan adalah :

=

... ( 3.1)Dengan :

S : Tebal lapisan yang terbentuk ( cm) W : Massa lapisan yang terbentuk ( gram )

ρ : Massa jenis logam pelapis ( gram / cm3) A : Luas Permukaan sampel ( cm2)

( Febryan Andinata, 2012 )

3.5.2 Sifat Mekanik

3.5.2.1 Uji Kekerasan (Vickers Hardness Test)

Alat untuk menguji kekerasan dengan menggunakan Vickers Hardness Tester, merek Matsuzawa Seiki No.7104, dengan penumpu berupa diamond pyramiddan pengujian ini mengacu pada standard JIS Z 2244.

a. Pastikan permukaan benda uji benar-benar halus dan rata.

b. Diatur posisi pembebanan yang diinginkan (5 kgf) dan set waktu identifikasi secukupnya (30 detik).

c. Dipilih permukaan yang akan diamati, permukaan yang benar-benar datar dan dalam kondisi fokus dalam pengujian ini dilakukan pengujian sebanyak lima kali pada permukaan pada permukaan sampel uji.

d. Diukur panjang masing-masing diagonal dari hasil penekanan tersebut (berbentuk diamond pyramid), yang kemudian hasil pengujian di rata-ratakan sehingga nilai kekerasan dapat dihitung.

3.5.3 Analisa Mikrostruktur

3.5.3.1 Mikroskop Optik (Microscope Optic)

Bentuk dan ukuran partikel pelapisan nikel pada baja karbon rendah ST 37 dapat diidentifikasi berdasarkan data yang diperoleh dari alat ukur Mikroskop Optik (Microscope Optic), merek Olympus PM-10AD.

Prosedur untuk sampel sebelum dilakukan pengamatan mikro struktur sebagai berikut :

a. Diratakan permukaan sampel yang diselidiki hingga bekas goresan pada permukaan logam tidak ada lagi dengan menggunakan alat pengasah

logam.

b. Permukaan sampel yang sudah halus, digosok dengan alat penggosok logam yang diberi larutan alumina (Polisher) sampai permukaan menjadi mengkilat.

c. Sampel yang telah selesai dipoles, dikeringkan dengan Specimen Dryer yang bertujuan untuk menghilangkan air dari permukaan sampel yang dipoles.

31

Prosedur untuk pengamatan mikro struktur adalah sebagai berikut :

1. Sampel yang sudah siap diteliti, diletakkan tepat di bawah lensa obyektif. Kemudian dihidupkan mikroskop optik tersebut sehingga cahaya akan mengenai permukaan sampel uji.

2. Diputar-putar pengatur fokus dari mikroskop optik untuk memperjelas dan memperbesar mikrostruktur permukaan sampel bersamaan dengan melihat lensa okuler yang ada pada mikroskop optik tersebut.

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

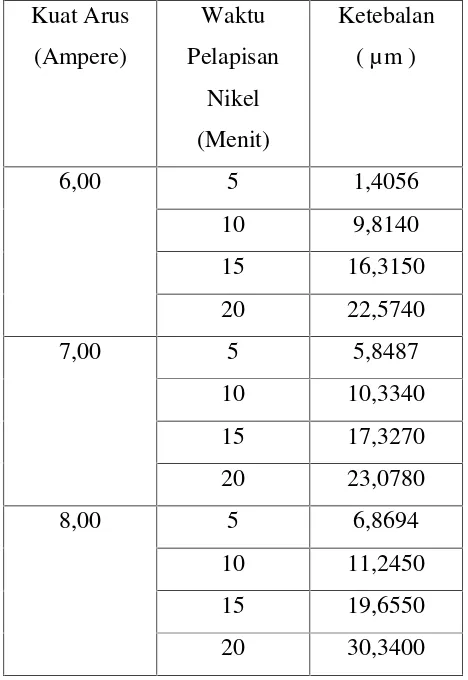

4.1.1 Hasil Pengujian Ketebalan

4.1.1.1 Sifat Fisis

Dari hasil penelitian yang telah dilakukan, untuk mengukur ketebalan dilakukan dengan perhitungan matematika menggunakan rumus 3.1 . Sehingga diperoleh data sebagai berikut :

Tabel 4.1 Pengukuran Ketebalan Pelapisan Nikel

33

4.1.2 Sifat Mekanik

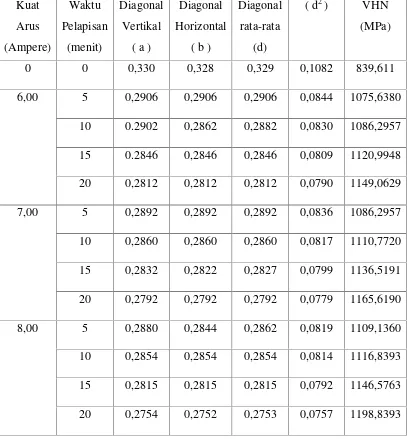

4.1.2.1 Hasil Pengujian Kekerasan

Dari hasil penelitian yang telah dilakukan maka nilai kekerasan dari sampel uji dapat ditentukan dengan menggunakan persamaan (2.6) yang mengacu pada standart pengujian JIS Z 2244.

Salah satu perhitungan untuk menentukan nilai kekerasan sampel uji adalah sebagai berikut:

Sampel uji baja karbon rendah sebelum dilapisi (Tabel 4.2) Diketahui : a = 0,330 mm

b = 0,328 mm

d = 0,329 mm

Ditanya : VHN(Vickers Hardness Number)

VHN = 1,854 2

Tabel 4.2 Data Pengukuran Kekerasan Lapisan Nikel

0 0 0,330 0,328 0,329 0,1082 839,611

6,00 5 0,2906 0,2906 0,2906 0,0844 1075,6380

10 0.2902 0,2862 0,2882 0,0830 1086,2957

15 0.2846 0,2846 0,2846 0,0809 1120,9948

20 0,2812 0,2812 0,2812 0,0790 1149,0629

7,00 5 0,2892 0,2892 0,2892 0,0836 1086,2957

10 0,2860 0,2860 0,2860 0,0817 1110,7720

15 0,2832 0,2822 0,2827 0,0799 1136,5191

20 0,2792 0,2792 0,2792 0,0779 1165,6190

8,00 5 0,2880 0,2844 0,2862 0,0819 1109,1360

10 0,2854 0,2854 0,2854 0,0814 1116,8393

15 0,2815 0,2815 0,2815 0,0792 1146,5763

35

50 X

37

50 X

39

50 X

50 X

41

43

Waktu Pelapisan ( Menit )

1000

Waktu Pelapisan ( Menit )

6,00 Amp

7,00 Amp

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengaruh kuat arus dan waktu pelapisan nikel pada baja karbon rendah ST 37 dengan metode elektroplating, maka dapat di tarik kesimpulan bahwa :

1. Ketebalan pelapisan nikel pada baja karbon rendah semakin bertambah secara linier, pada setiap penambahan kuat arus litrik dan waktu pelapisan. Ketebalan maksimum pada saat kuat arus 8 Amp dengan waktu pelapisan 20 menit yaitu 30,3400 µm.

2. Kekerasan pelapisan nikel pada baja karbon rendah semakin bertambah secara linier, untuk setiap penambahan ketebalan yang dipengaruhi oleh semakin besarnya kuat arus listrik dan lamanya waktu pelapisan yang diberikan pada proses pelapisan. Kekerasan maksimum pada saat kuat arus 8 Amp dengan waktu pelapisan 20 menit dengan besarnya yaitu 1189,8393 MPa.

3. Ketebalan yang terlihat dari tampilan analisis mikrostruktur semakin

bertambah bersamaan dengan bertambahnya waktu pelapisan dan kuat arus. Dari pengamatan mikrostruktur, terlihat struktur yang diamati cenderung menyerupai ferrit dan pearlite.

5.2 Saran

47

1. Al Hasa, M.Husna. 2007. Pengaruh Rapat Arus Listrik dan Waktu

Pelapisan Terhadap Ketebalan Lapisan Nikel Pada Foil Uranium. Jurnal Urania Vol.13 No 1 Januari 2007 : 1-45. ISSN 0852-4777 2. Andinata, Febryan. 2012. Karakterisasi Baja Komersial (ST 37)

dengan Lapisan Ni-Co Sebagai Alternatif Bahan Korosi Pada

Lingkungan Asam. Jurnal Pendidikan Fisika Dan Aplikasinya (JPFA) Vol2 No 2, Desember 2012. ISSN : 2087-9946

3. Asfarizal. 2008.Peningkatan Kekerasan dengan Meoda Karburasi pada Baja karbon Rendah (MEDAN) dengan Media Kokas. Jurnal Teknik A No 30 Vol.1 Thn. XV November 2008. ISSN : 0854-8471. 4. Basmal. 2011. Pengaruh Rapat Arus dan Waktu Pelapisan Pada

proses Elektroplating Terhadap Ketebalan Lapisan Krom. Jurnal Politeknosains Vol. X no.2 September 2011.

5. Basmal, dkk. 2012. Pengaruh Suhu dan Waktu Pelapisan

Tembaga-Nikel Pada Baja Karbon Rendah Secara Elektroplating

Terhadap Nilai Ketebalan dan Kekerasan. Jurnal Rotasi Teknik Mesin Vol.14, No.2 April 2012 : 23-28

6. Doddi. 2008. Proses Elektrokimia.@Staff Gunadarma.ac.id. diakses tanggal : 2 januari 2014

7. Dwi, Catur, dan Lagiyono.2008. Laju Korosi Baja Karbon yang

Dilapisi Tembaga dengan Proses Elektroplating pada Lingkungan

Cair.Oastek : Majalah Ilmiah Bidang Kelautan Perikanan Matematika dan Teknologi Vol. 4 Halaman : 13-19 Universitas Pancasakti Tegal. 8. Fakkaruddin Arief, Muhammad. 2011.Perancangan dan Pembuatan

Monitoring Kecepatan Peralatan Plat Pada Mesin Poles Untuk

9. Futri Nasution, Siska. 2011. Pelapisan Krom pada Baja Karbon Rendah dengan Metode Elektroplating Sebagai Anti Korosi. Tugas akhir Fisika. Medan : Universitas Sumatera Utara.

10. J, Hartomo Anton dan Kaneko Tamijiro. 1992. Mengenal Pelapisan Logam (Elektroplating).Yogyakarta : Andi Offset

11. Kaban, Hadir, dkk. 2010. Menguji Kekuatan Bahan Elektroplating Pelapisan Nikel pada Subtrat Besi dengan Uji Impak. Jurnal Penelitian Sains Vol 13 No 3(B) September 2010. ISSN 13305

12. Mutholib, Abu, dkk. 2006. Elektroplating Dekoratif Protektif dengan Kapasitas Larutan Elektrolit Nikel 20 L da Khrom 10 L. Tugas akhir Teknik mesin. Semarang : Universitas Diponogoro.

13. R, Tretwhewey, Kennet. 1991. Korosi untuk Mahasiswa Sains dan Rekayasa. Jakarta : Gramedia Pustaka

14. Rusdalena. 2011. Pelapisan Nikel pada Baja Karbon Rendah dengan Metode Elektroplating Sebagai Anti Korosi. Tugas Akhir Fisika. Medan : Universitas Sumatera Utara

15. Pramudia, Mirza. 2012. Peningkatan Ketahanan Korosi Baja JIS

S45C Hasil Elektroplating Nikel pada Aplikasi Material

Cryogenic. Jurnal Foundry Vol 2 no 1 April 2012. ISSN : 2087-22759.

16. Santosa Bambang dan Matijanji Syamsa. 2007. Pengaruh Parameter

Proses Pelapisan Nikel Terhadap Ketebalan Lapisan. Jurnal Teknik Mesin . Bandung : Universitas Jendral Achmad Yani.

17. Sinuhaji, Perdinan dan Eddy Marlianto. 2012. Teknologi Film Tipis. Medan : USU press.

18. Smallmen, R.E. 2000. Metalurgi Fisik Modern dan Rekayasa Material. Jakarta : Erlangga.

19. Sukandarrumidi, Msc, M.S Met.E, Prof Ir. 2005. Geologi Mineral Logam Untuk Explorer Muda. Yogyakarta : Gadjah Mada University Press.

20. Sutrisno. 2012. Variasi Waktu Hard Chromium Plating Terhadap

3

21. Tata Surdia, M,s.Met.E Prof ir. 2009. Pengetahuan Bahan Teknik. Jakarta : Pradnya Paramita.

22. Tarwijayanto, danang ,dkk. 2013. Pengaruh Arus dan waktu Pelapisan Hard Chrome Terhadap Ketebalan Lapisan dan

Tingkat Kekerasan Mikro Pada Plat Baja Karbon Rendah AISI

1026 dengan Menggunakan CrO3 250 gr/lt dan H2SO4 2,5 gr/lt

pada Proses Elektroplating. Jurnal Mekanika Vol 11 No 2 maret 2013.

23. Vlack, Lawrence H. Van. 2004.Elemen-Elemen Ilmu dan Rekayasa Material.Jakarta : Erlangga.