32

V.

HASIL DAN PEMBAHASAN

A.

General Induksi

Setiap orang yang akan masuk ke dalam lingkungan PT. TMMIN wajib mendapatkan induksi atau pengenalan mengenai perusahaan serta aturan – aturan dan prosedur yang berlaku di dalam lingkungan perusahaan. Pada proses general induksi ini dipaparkan profil PT. Toyota Motor Manufacturing Indonesia, mulai dari sejarah perusahaan Toyota ada di Indonesia, Toyota Ways yang menjadi pedoman Toyota dalam menggerakkan perusahaan, ketenaga kerjaan, hingga ke fasilitas – fasilitas yang terdapat dalam lingkungan perusahaan. Kemudian setelah itu dipaparkan pula prosedur keselamatan yang berlaku di PT. TMMIN. Hal ini bertujuan untuk menjaga keselamatan diri sendiri dan juga orang lain dari hal – hal yang tidak diinginkan, seperti kecelakaan kerja atau bahkan kematian akibat kelalaian dari diri kita sendiri.

Sebagai perusahaan yang sangat memperhatikan masalah keselamatan kerja, maka PT. TMMIN menerapkan Safety rule bagi siapa saja yang akan memasuki lingkungan pabrik. Aturan ini bertujuan untuk mencegah terjadinya kecelakaan atau hal – hal yang tidak diinginkan yang dapat membahayakan diri sendiri maupun orang lain. aturan di lingkungan pabrik antara lain adalah berjalan di jalur hijau yang telah disediakan, tidak menelepon dalam keadaan bekerja. Berbagai aturan dan juga peringatan ditampilkan dalam poster ataupun ilustrasi di tempat yang mudah dilihat. Adapun salah satu contoh safety poster yang berupa himbauan terlihat seperti pada Gambar 26 dibawah ini.

Gambar 26. Safety Poster

Jika kita akan memasuki line produksi maka wajib melengkapi diri kita dengan APD ( alat pelindung diri ), seperti helm dan safety shoes. Beberapa APD khusus untuk line tertentu adalah masker untuk areal casting, safety vest untuk areal packing and vanning, ear plug untuk stamping, dan kaca mata pelindung untuk machining.

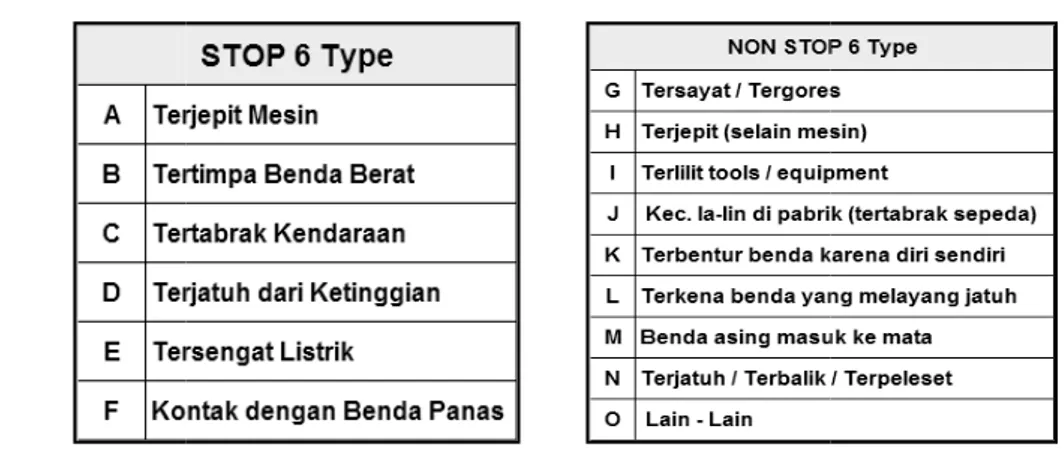

Dalam proses produksi dikenal istilah STOP 6 yaitu prosedur di Toyota untuk mencegah terjadinya kecelakaan yang sering terjadi, dikelompokkan ke dalam enam katagori.

1. Apparatus, adalah kecelakaan atau insiden yang terjadi karena alat atau mesin.

2. Big heavy, kejatuhan benda berat.

3. Car, tertabrak mobil atau kendaraan lain seperti forklift.

4. Drop, terjatuh dari suatu ketinggian

5. Electricity, tersengat listrik.

6. Fire, kebakaran atau ledakan.

Untuk lebih membedakan antara kecelakaan yang masuk kategori stop 6 dan non stop 6 dapat dilihat pada Tabel di bawah ini.

Jika terjadi kecelakaan maka operator harus melakukan prosedur SCW ( yaitu menghentikan proses yang sedang

menunggu hingga ada intruksi dari atasan.

B.

Pelaksanaan Kegitan Magang

Kegiatan magang ini merupakan bagian dari

Students ( IPUS ) yaitu program magang toyota yang

universitas/institusi pendidikan. Pada program magang ini, penulis melaksanakan magang di Divisi Purchasing ( PuD) yang menangani masalah

kendaraan yang akan diproduksi oleh

seperti bahan bakar untuk operasional mesin, minyak pelumas,dll. PuD juga mengurusi masalah yang berkaitan dengan quality

penulis membantu kegiatan atau aktivitas di PuD

competitiveness.

Salah satu hal yang membedakan peserta magang IPUS dengan magang regular adalah peserta magang IPUS diwajibkan menganalisis suatu problem dan melakukan perbaikan untuk menanggulangi problem tersebut dengan menggunakan

Sehingga hasil dari kegiatan magang di PT TMMIN adalah laporan dari pada suatu sistem yang dilakukan selama magang dalam bentuk Pelaporan kegiatan magang dibagi menjadi dua periode yaitu,

Dalam periode pertama (

hingga tahap penyelesaian masalah sesuai dengan langkah step 1 (clarify the problem

dilakukan pada tanggal 12 Mei 2010,

hasil presentasi TBP ini didapatkan beberapa masukan

Assesor untuk perbaikan TBP sehingga pada tahap berikutnya bisa didapatkan hasil yang baik.

Periode kedua (final review diperbaiki dan mengimplementasikan step dapat dilihat pada Lampiran

Adapun tema yang penulis ambil dalam TBP ini adalah penulis diharuskan untuk menganalisis kelayakan dari rencana PT.

pembuatan baut untuk tipe kendaraan IMV 4 ( Kijang Innova) dan IMV 5 ( Fortuner ).

C.

Analisis Masalah dengan mengguna

Ada perbedaan format antara TBP dibuat seperti daur proses te

Setting Target, Root Cause Analysis Standardization.

Tabel 3. STOP 6 dan NON STOP 6

Jika terjadi kecelakaan maka operator harus melakukan prosedur SCW (

yaitu menghentikan proses yang sedang dilakukan, memanggil atasan yang bersangkutan, dan menunggu hingga ada intruksi dari atasan.

Pelaksanaan Kegitan Magang

Kegiatan magang ini merupakan bagian dari Toyota Internship Programme for University ( IPUS ) yaitu program magang toyota yang diselenggarakan bekerja sama dengan pihak universitas/institusi pendidikan. Pada program magang ini, penulis melaksanakan magang di ( PuD) yang menangani masalah supplier mulai dari pembelian komponen kendaraan yang akan diproduksi oleh PT. TMMIN, pembelian barang yang bersifat

seperti bahan bakar untuk operasional mesin, minyak pelumas,dll. PuD juga mengurusi masalah

quality, delivery, safety dari supplier. Selama pelaksanaan magang ini,

kegiatan atau aktivitas di PuD di departemen cost planning

Salah satu hal yang membedakan peserta magang IPUS dengan magang regular adalah peserta magang IPUS diwajibkan menganalisis suatu problem dan melakukan perbaikan untuk enanggulangi problem tersebut dengan menggunakan Toyota Business Practices (TBP) Sehingga hasil dari kegiatan magang di PT TMMIN adalah laporan dari improvement

pada suatu sistem yang dilakukan selama magang dalam bentuk TBP Report Pelaporan kegiatan magang dibagi menjadi dua periode yaitu, mid review dan final review

Dalam periode pertama (mid review), TBP report berisi permasalahan yang muncul hingga tahap penyelesaian masalah sesuai dengan langkah-langkah Toyota Business Pra

clarify the problem) hingga step 5 (Develop Countermeasures). Presentasi pada

dilakukan pada tanggal 12 Mei 2010, TBP report mid review dapat dilihat pada hasil presentasi TBP ini didapatkan beberapa masukan (saran) dari mentor,

untuk perbaikan TBP sehingga pada tahap berikutnya bisa didapatkan hasil yang baik. Periode kedua (final review), merupakan kelanjutan dari hasil mid review

diperbaiki dan mengimplementasikan step-step TBP berikutnya. TBP dan A3 report final review Lampiran 4.

Adapun tema yang penulis ambil dalam TBP ini adalah bolt localization study, penulis diharuskan untuk menganalisis kelayakan dari rencana PT. TMMIN untuk domestikasi

mbuatan baut untuk tipe kendaraan IMV 4 ( Kijang Innova) dan IMV 5 ( Fortuner ).

Analisis Masalah dengan mengguna

kan

Toyota Business Practice

Ada perbedaan format antara TBP report dan A3 report final review. Dalam TBP format dibuat seperti daur proses terdiri dari : Background, Problem Clarification, Breakdown Analysis

Root Cause Analysis, Countermeasure, See Countermeasure Through

33

Jika terjadi kecelakaan maka operator harus melakukan prosedur SCW (Stop, Call, Wait), dilakukan, memanggil atasan yang bersangkutan, danToyota Internship Programme for University

diselenggarakan bekerja sama dengan pihak universitas/institusi pendidikan. Pada program magang ini, penulis melaksanakan magang di pembelian komponen PT. TMMIN, pembelian barang yang bersifat consumable seperti bahan bakar untuk operasional mesin, minyak pelumas,dll. PuD juga mengurusi masalah Selama pelaksanaan magang ini,

cost planning seksi cost

Salah satu hal yang membedakan peserta magang IPUS dengan magang regular adalah peserta magang IPUS diwajibkan menganalisis suatu problem dan melakukan perbaikan untuk

Toyota Business Practices (TBP). improvement (perbaikan) TBP Report dan A3 report.

final review.

berisi permasalahan yang muncul

Toyota Business Practices dari

). Presentasi pada mid review dapat dilihat pada Lampiran 3. Dari (saran) dari mentor, HR Advisor, dan untuk perbaikan TBP sehingga pada tahap berikutnya bisa didapatkan hasil yang baik.

mid review yang telah TBP dan A3 report final review

bolt localization study, dimana

TMMIN untuk domestikasi mbuatan baut untuk tipe kendaraan IMV 4 ( Kijang Innova) dan IMV 5 ( Fortuner ).

Toyota Business Practice

. Dalam TBP format

Breakdown Analysis, See Countermeasure Through, Evaluation,

34

Sedangkan A3 report final review format penulisan terdiri dari : Background, Purposes,Problem Clarification, Breakdown Analysis, Setting Target, Root Cause Analysis, Countermeasure, See Countermeasure Through, Evaluation, Standardization, Next Action.

Tema yang diajukan untuk dianalisis adalah studi kelayakan domestikasi pembuatan baut untuk kendaraan IMV 4 dan 5 di Indonesia, dan berikut ini akan dijelasan TBP report dari tema tersebut sebagaimana terdapat dalam Lampiran 4.

A. Background

Latar belakang dari improvement yang dianalisis adalah adanya rencana dari PT. TMMIN untuk domestikasi pembuatan baut di Indonesia untuk kendaraan tipe IMV 4 dan IMV 5, dimana selama ini baut yang digunakan baik dalam perakitan mesin ataupun dalam perakitan mobil masih di impor dari Thailand dan Jepang. Tentu saja dikarenakan baut yang digunakan masih impor maka akan berpengaruh terhadap manufacturing cost untuk membuat IMV 4 dan 5 yang tinggi dan juga berpengaruh pada besarnya keuntungan perusahaan. Selain

manufacturing cost yang tinggi, biaya transportasi yang jauh lebih besar juga mengakibatkan

perbedaan harga antara mengimpor dan membuat di dalam negeri. Komponen biaya transportasi meliputi biaya

Maka dari dua hal ini, manufacturing cost dan biaya tansportasi yang lebih tinggi dibanding dengan produksi dalam negeri menjadi alasan dari Toyota untuk mendomestikasi pembuatan baut di Indonesia. Dalam domestikasi pembuatan suatu parts, banyak cara yang bisa dilakukan diantaranya dengan cara urgent VA, V-V (vendor to vendor) localization,

additional localization, dan cara yang lain adalah dengan Dan untuk dometifikasi baut ini

digunakan cara yang terakhir yakni dengan mengikutsertakan pembuatan baut untuk Avanza dan Xenia yang diproduksi oleh PT. Astra Daihatsu Motor. Daihatsu sendiri adalah bagian dari Toyota Group.

Dengan cara domestikasi pembuatan baut di pemasok Daihatsu, maka diharapkan dapat menurunkan harga baut. Selain karena biaya transportasi yang lebih murah, dari faktor biaya produksi. Artinya apabila jumlah yang dibuat lebih banyak tentu faktor harga jual bisa jadi lebih murah karena volume produksi jadi lebih banyak. Dan ini akan berimbas pada penurunan biaya produksi kendaraan oleh toyota

B. Analisis Toyota Business Practices

a. Problem Clarification

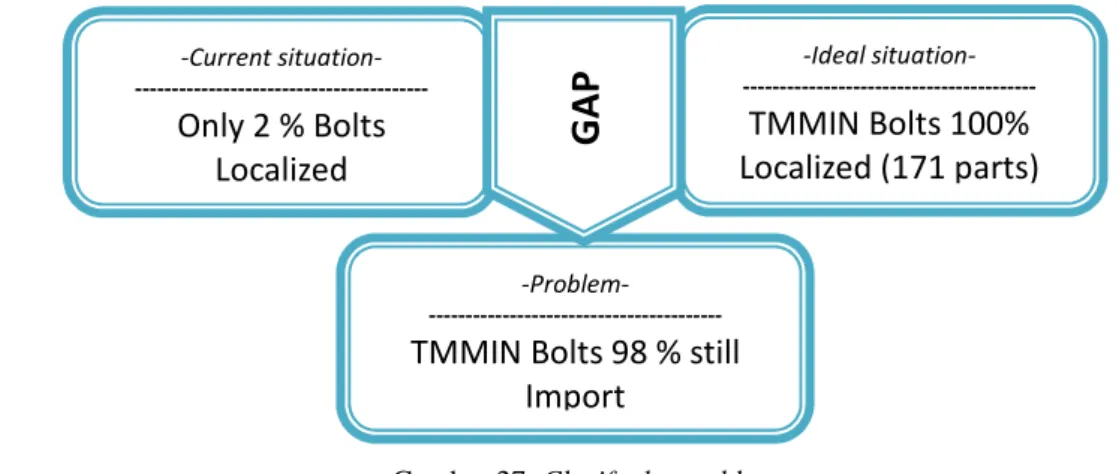

Tujuan dari klarifikasi problem adalah membuat permasalahan-permasalahan menjadi jelas. Permasalahan digambarkan dalam bentuk sebuah celah (gap) antara situasi saat ini dengan situasi ideal (keadaan yang diharapkan). Dalam klarifiksai problem dapat dilihat dalam Gambar dibawah ini.

Gambar 27. Clarify the problem

Dari gambar ini dapat dilihat bahwa kondisi saat ini berdasarkan observasi atau

genba yang dilakukan ternyata dari 171 baut yang digunakan baik untuk kendaraan IMV

4 ataupun IMV 5 ternyata hanya ada empat parts yang telah lokal produksinya di

-Ideal situation- ---

TMMIN Bolts 100%

Localized (171 parts)

-Current situation- ---Only 2 % Bolts

Localized

-Problem- ---TMMIN Bolts 98 % still

Import

G

A

Indonesia. Sedangkan dari pihak top management Toyota menginginkan 100% baut yang digunakan untuk memproduksi IMV 4 dan 5 bisa diproduksi di Indonesia. Dari kondisi ideal ini dapat memberikan kontribusi untuk tercapainya

mendapatkan harga terbaik untuk innova dan fortuner. Berdasarkan analisis ini maka di dapa

saat ini dengan kondisi ideal, yakni 98% ( 167 parts ) baut yang digunakan masih di impor dari Thailand dan Jepang. Ini adalah problem yang harus dianalisis untuk mendapatkan improvement

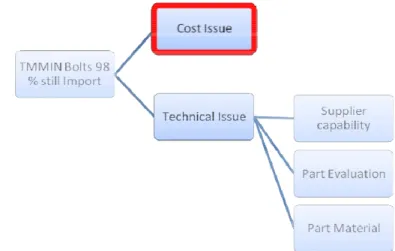

b. Breakdown Analysis

Langkah berikutnya dalam menganalisis melakukan

mengetahui akar dari permasalahan yang ada. Problem atau gap yang terjadi antara kondisi ideal dan kondisi saat ini dapat dikerucutkan menjadi

cost issue, technical issue.

28.

Dari problem yang didapat dalam langkah klarifikasi problem, maka pada langkah Breakdown pr

98 % masih impor bisa jadi dikarenakan dua hal utama, yakni

issue.

Technical issue

karena supplier capabil berkaitan dengan kapasitas dari

dibuat terpusat atau tidak. Dan setelah dilakukan observasi ternyata yang akan didomest

dibuat terpusat di satu perusahaan.

Part evaluation

didomestikasikan atau tidak, apakah

yang sangat penting dan berpengaruh terhadap kendaraan secara keseluruhan atau tidak. Hal terakhir terkait

material yang digunakan Berdasarkan evaluasi t

Berdasarkan tiga hal ini, maka dapat disimpulkan bahwa aspek menjadi hal yang bermasalah dikarenakan yang menjadi

adalah harga terbaik untuk tipe tidak menjadi hal yang utama.

Hal berikutnya yang menjadi permasalahan adalah menjadi penting

harga terbaik untuk baut yang akan digunakan. Untuk dapat menganalisa

Indonesia. Sedangkan dari pihak top management Toyota menginginkan 100% baut yang igunakan untuk memproduksi IMV 4 dan 5 bisa diproduksi di Indonesia. Dari kondisi ideal ini dapat memberikan kontribusi untuk tercapainya ulitimate goal

mendapatkan harga terbaik untuk innova dan fortuner.

Berdasarkan analisis ini maka di dapatkan gap (celah) yang terjadi antara kondisi saat ini dengan kondisi ideal, yakni 98% ( 167 parts ) baut yang digunakan masih di impor dari Thailand dan Jepang. Ini adalah problem yang harus dianalisis untuk

improvement apa yang tepat untuk mencapai kondisi ideal. Breakdown Analysis

Langkah berikutnya dalam menganalisis melakukan breakdown problem mengetahui akar dari permasalahan yang ada. Problem atau gap yang terjadi antara kondisi ideal dan kondisi saat ini dapat dikerucutkan menjadi dua hal besar, yakni terkait

cost issue, technical issue. Untuk lebih jelasnya kita dapat melihat seperti pada Gambar

Gambar 28. Breakdown problem langkah1

Dari problem yang didapat dalam langkah klarifikasi problem, maka pada

Breakdown problem bahwa hal yang berpotensi menjadi akar dari masalah bahwa

98 % masih impor bisa jadi dikarenakan dua hal utama, yakni technical issue

Technical issue dapat dijabarkan lagi menjadi hal yang lebih spesifik, bisa supplier capability, dan part evaluation, part material. Supplier capability

berkaitan dengan kapasitas dari supplier terdahulu, apakah termasuk kedalam dibuat terpusat atau tidak. Dan setelah dilakukan observasi ternyata

domestikasikan pembuatannya bukan termasuk kepada dibuat terpusat di satu perusahaan.

Part evaluation berkaitan dengan apakah komponen

kan atau tidak, apakah komponen – komponen tersebut termasuk

enting dan berpengaruh terhadap kendaraan secara keseluruhan atau tidak. Hal terakhir terkait Technical issue adalah part material. Ini berarti bahwa apakah material yang digunakan untuk memproduksi komponen sukar didapat atau tidak. Berdasarkan evaluasi tadi bahwa material yang digunakan juga mudah didapatkan. Berdasarkan tiga hal ini, maka dapat disimpulkan bahwa aspek technical issue menjadi hal yang bermasalah dikarenakan yang menjadi ultimate goal

arga terbaik untuk tipe kendaraan IMV 4 dan IMV 5. Maka untuk tidak menjadi hal yang utama.

Hal berikutnya yang menjadi permasalahan adalah cost issue menjadi penting untuk dianalisa karena dalam ultimate goal yang diharap

ntuk baut yang akan digunakan. Untuk dapat menganalisa

35

Indonesia. Sedangkan dari pihak top management Toyota menginginkan 100% baut yang igunakan untuk memproduksi IMV 4 dan 5 bisa diproduksi di Indonesia. Dari kondisiulitimate goal yakni untuk

tkan gap (celah) yang terjadi antara kondisi saat ini dengan kondisi ideal, yakni 98% ( 167 parts ) baut yang digunakan masih di impor dari Thailand dan Jepang. Ini adalah problem yang harus dianalisis untuk

capai kondisi ideal.

breakdown problem untuk

mengetahui akar dari permasalahan yang ada. Problem atau gap yang terjadi antara dua hal besar, yakni terkait Untuk lebih jelasnya kita dapat melihat seperti pada Gambar

Dari problem yang didapat dalam langkah klarifikasi problem, maka pada bahwa hal yang berpotensi menjadi akar dari masalah bahwa

technical issue dan cost

dapat dijabarkan lagi menjadi hal yang lebih spesifik, bisa

part evaluation, part material. Supplier capability ini

terdahulu, apakah termasuk kedalam parts yang dibuat terpusat atau tidak. Dan setelah dilakukan observasi ternyata komponens (baut) bukan termasuk kepada komponen yang

komponen tersebut dapat tersebut termasuk komponen enting dan berpengaruh terhadap kendaraan secara keseluruhan atau tidak. Ini berarti bahwa apakah sukar didapat atau tidak. adi bahwa material yang digunakan juga mudah didapatkan.

echnical issue bukan ultimate goal dalam proyek ini

. Maka untuk technical issue

cost issue. Faktor biaya

yang diharapkan adalah ntuk baut yang akan digunakan. Untuk dapat menganalisa cost issue dapat

36

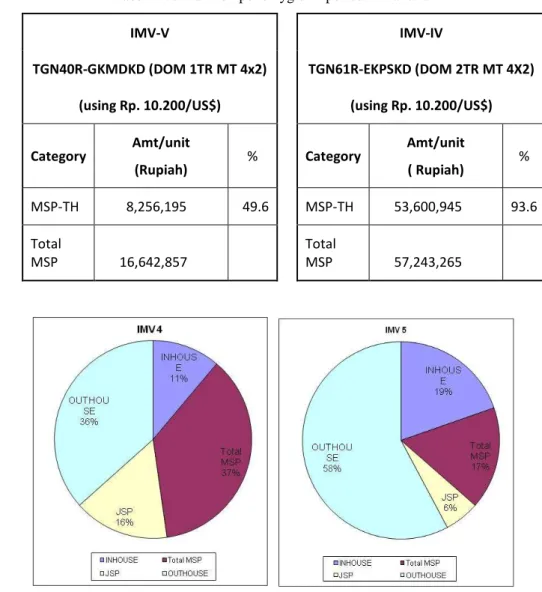

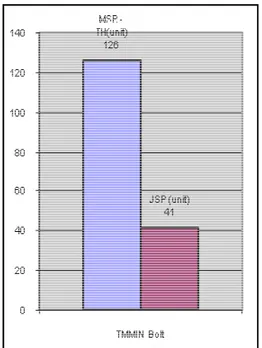

dilihat terlebih dahulu data perbandingan antara inhouse, outhouse, dan impor. Inhouse adalah komponen yang diproduksi sendiri oleh Toyota. Outhouse adalah komponen yang diproduksi oleh perusahan lain yang memasok sesuai kebutuhan Toyota. Sedangkan komponen yang diimpor komponen yang diproduksi oleh Toyota grup, dapat dibedakan menjadi dua sumber jepang meliputi MSP, dan JSP.Untuk lebih jelas dapat melihat komposisi komponen untuk kendaraan tipe IMV 4 dan IMV 5 seperti padaTabel 4 dan Gambar 29 di bawah ini.

Tabel 4. Jumlah komponen yg diimpor dari Thailand

IMV-V IMV-IV

TGN40R-GKMDKD (DOM 1TR MT 4x2) TGN61R-EKPSKD (DOM 2TR MT 4X2)

(using Rp. 10.200/US$) (using Rp. 10.200/US$)

Category Amt/unit (Rupiah) % Category Amt/unit ( Rupiah) % MSP-TH 8,256,195 49.6 MSP-TH 53,600,945 93.6 Total MSP 16,642,857 Total MSP 57,243,265

Gambar 29. Sumber komponen untuk kendara tipe IMV 4 dan IMV 5

Dari tabel dan grafik di atas didapatkan fakta bahwa untuk kendaraan tipe IMV 4 besaran nilai impornya mencapai 52% dari total biaya produksi yakni Rp.22.359.324, dan untuk tipe kendaraan tipe IMV 5 didapat nilai impornya 23% dari total biaya produksi yaitu sebesar Rp.81.728.007. Besarnya nilai impor ini menjadikan penyebab dari pemilihan cost issue sebagai akar permasalahaan sehingga domestikasi diperlukan untuk mengurangi nilai impor ini.

Maka setelah dianalisis yang menjadi masalah yang lebih prioritas untuk diselesaikan adalah cost issue. Cost issue ini dapat dipecah berdasarkan sumber pembuat baut yang selama ini dipakai. Untuk lebih jelas dapat dilihat breakdown cost issue pada Gambar 30.

Keterangan

Berdasarkan dari sumbernya maka dari

impor itu berasal dari Thailand, prioritas problem yang akan diselesaikan adalah bau yang diproduksi di Thailand kar

diproduksi di Jepang seperti pada Gambar berikutnya adalah fo

problem dapat dilihat dalam Gambar dibawah ini.

Dari langkah sebelumnya didapatkan prioritas penyelesaian masalah pada baut yang diproduksi di Thailand. Namun masalah in masih terlalu besar dan dapat diperinci lagi dengan mengklasifikasikan baut yang di produksi di Thailand berdasarkan jenis kendaraannya. Didapatkan hasil seperti pada Gambar

Gambar 30. Grafik sumber baut PT. TMMIN

: MSP – TH adalah baut yang diproduksi di Thailand JSP adalah baut yang diproduksi di Jepang

Berdasarkan dari sumbernya maka dari 98 % baut atau setara 167 baut impor itu berasal dari Thailand, prioritas problem yang akan diselesaikan adalah bau yang diproduksi di Thailand karena kuantitasnya lebih besar dibandingkan baut yang diproduksi di Jepang seperti pada Gambar 30. Hal ini berarti priotas penyelesaian berikutnya adalah fokus pada baut yang diproduksi di Thailand. Skema

pat dilihat dalam Gambar dibawah ini.

Gambar 31. Skema Breakdown problem langkah ke 2

Dari langkah sebelumnya didapatkan prioritas penyelesaian masalah pada baut yang diproduksi di Thailand. Namun masalah in masih terlalu besar dan dapat diperinci i dengan mengklasifikasikan baut yang di produksi di Thailand berdasarkan jenis kendaraannya. Didapatkan hasil seperti pada Gambar 32.

37

98 % baut atau setara 167 baut yang impor itu berasal dari Thailand, prioritas problem yang akan diselesaikan adalah baut bandingkan baut yang . Hal ini berarti priotas penyelesaian us pada baut yang diproduksi di Thailand. Skema breakdownlangkah ke 2

Dari langkah sebelumnya didapatkan prioritas penyelesaian masalah pada baut yang diproduksi di Thailand. Namun masalah in masih terlalu besar dan dapat diperinci i dengan mengklasifikasikan baut yang di produksi di Thailand berdasarkan jenis

Gambar 3

Ada dua model kendaraan yang diproduksi oleh

atau dipasaran indonesia lebih dikenal dengan nama Innova, dan mobil model IMV 5 yang mana dipasaran Indonesia dikenal dengan istilah Fortuner. Dari kedua model ini ada baut yang khusus untuk model IMV 4, IMV 5 dan ada juga baut

untuk IMV 4 dan IMV 5. Dari data yang disajikan pada gambar diatas ada 99 baut yang digunakan untuk kedua model IMV 4 dan IMV 5 lebih banyak dibandingkan dengan baut yang khusus pada masing

Toyota Business Practices

berdasarkan nilai yang paling mempengaruhi, oleh karena itu maka pada langkah ini dipilih prioritas penyelesaian pada baut yang digunakan untuk model yang I

IMV 5. Skema dapat dilihat dalam Gambar 3

Seperti telah dijelaskan pada bagian sebelumnya bahwa cara me pembuatan baut bisa dengan menggunakan konsep v

locization), additional localizatio

Dan oleh karena proyek ini dilakukan dengan cara mengikutsertakan pembuatan baut dengan PT. Astra Daihatsu Motor. Maka diperlukan pemecahan masalah berdasarkan ada atau tidaknya kesamaan dengan baut yang telah diproduksi

Untuk lebih jelasnya dapat dilihat pada Gambar 3

32. Baut yang diproduksi di Thailand berdasarkan jenis kendaraan

Ada dua model kendaraan yang diproduksi oleh PT.TMMIN yaitu model IMV 4 atau dipasaran indonesia lebih dikenal dengan nama Innova, dan mobil model IMV 5 yang mana dipasaran Indonesia dikenal dengan istilah Fortuner. Dari kedua model ini ada baut yang khusus untuk model IMV 4, IMV 5 dan ada juga baut yang digunakan sama untuk IMV 4 dan IMV 5. Dari data yang disajikan pada gambar diatas ada 99 baut yang digunakan untuk kedua model IMV 4 dan IMV 5 lebih banyak dibandingkan dengan baut yang khusus pada masing- masing model tersebut. Dalam analisis yang d

Toyota Business Practices maka dalam pemilihan proritas pemecahan masalah dilakukan

berdasarkan nilai yang paling mempengaruhi, oleh karena itu maka pada langkah ini dipilih prioritas penyelesaian pada baut yang digunakan untuk model yang I

Skema dapat dilihat dalam Gambar 33.

Gambar 33. Skema Breakdown Problem langkah ke 3 Seperti telah dijelaskan pada bagian sebelumnya bahwa cara me pembuatan baut bisa dengan menggunakan konsep v-v localization (vendor

locization), additional localization, ataupun dengan cara common dengan toyota grup.

Dan oleh karena proyek ini dilakukan dengan cara mengikutsertakan pembuatan baut dengan PT. Astra Daihatsu Motor. Maka diperlukan pemecahan masalah berdasarkan ada

u tidaknya kesamaan dengan baut yang telah diproduksi di indonesia Untuk lebih jelasnya dapat dilihat pada Gambar 34.

38

. Baut yang diproduksi di Thailand berdasarkan jenis kendaraanPT.TMMIN yaitu model IMV 4 atau dipasaran indonesia lebih dikenal dengan nama Innova, dan mobil model IMV 5 yang mana dipasaran Indonesia dikenal dengan istilah Fortuner. Dari kedua model ini ada yang digunakan sama untuk IMV 4 dan IMV 5. Dari data yang disajikan pada gambar diatas ada 99 baut yang digunakan untuk kedua model IMV 4 dan IMV 5 lebih banyak dibandingkan dengan baut masing model tersebut. Dalam analisis yang dilakukan dengan maka dalam pemilihan proritas pemecahan masalah dilakukan berdasarkan nilai yang paling mempengaruhi, oleh karena itu maka pada langkah ini dipilih prioritas penyelesaian pada baut yang digunakan untuk model yang IMV 4 dan

langkah ke 3

Seperti telah dijelaskan pada bagian sebelumnya bahwa cara medomestikasikan

v localization (vendor – vendor

dengan toyota grup. Dan oleh karena proyek ini dilakukan dengan cara mengikutsertakan pembuatan baut dengan PT. Astra Daihatsu Motor. Maka diperlukan pemecahan masalah berdasarkan ada di indonesia oleh PT. ADM.

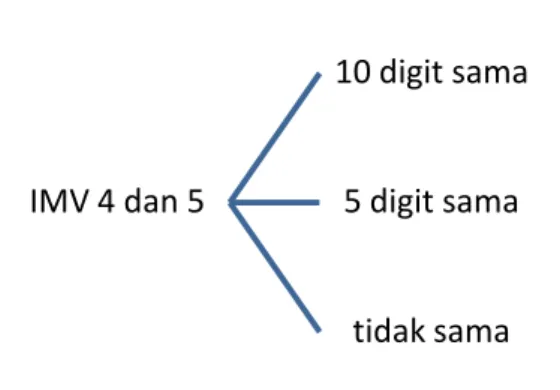

Pada skema diatas ntuk mengetahui baut toyota yang digunakan sama atau ti dengan baut yang telah lokal di ADM maka dilakukan analisis dengan cara mencocokan part nomor baut toyota dengan part nomor baut ADM. Hal ini dilakukan karena pada dasarnya part nomor tersebut menunjukkan tipe material dan ukuran pada baut. Jika komponen nomornya sama maka akan dapat diketahui berapa banyak baut yang dapat dilokalkan pembuatannya dengan mengikutsertakan pada supplier daihatsu tersebut.

Dari breakdown problem pembuatan baut dengan konsep men

terlebih dahulu harus diketahui berapa banyak

Langkah berikutnya dalam menganalisa dengan menggunakan TBP adalah dengan mengklarifikasi

banyak baut yang bisa dilokalkan. Deskripsi dari

titik kejadian dimana problem itu terjadi. Dan hal ini berkaitan erat dengan

process yang terjadi pada proses purchasing division

yang juga merupakan tempat ini.

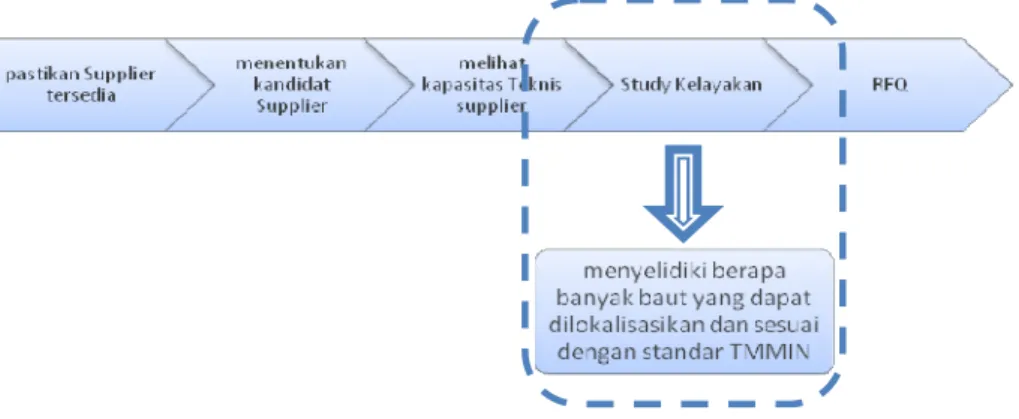

1. Pastikan supplier tersedia

Business process

untuk departemen adalah memastikan bahwa tahap ini bukan

mengikutsertakan pembuatannya dengan daihatsu maka secara langsung tersedia karena menggunakan

bukan terletak pada langkah 2. Menetukan Kandidat supplier

Langkah berikutnya dalam

supplier yang potensial dari calon

yang bersedia untuk memproduksi baut untuk model IMV 4 dan IMV 5 Metalindo sebagai

yang terjadi pada langkah ini ternyata tidak terdapat menyebabkan adanya problem yang terjadi.

Gambar 34. Skema breakdown problem langkah ke 4

Pada skema diatas ntuk mengetahui baut toyota yang digunakan sama atau ti dengan baut yang telah lokal di ADM maka dilakukan analisis dengan cara mencocokan part nomor baut toyota dengan part nomor baut ADM. Hal ini dilakukan karena pada dasarnya part nomor tersebut menunjukkan tipe material dan ukuran pada baut. Jika nomornya sama maka akan dapat diketahui berapa banyak baut yang dapat dilokalkan pembuatannya dengan mengikutsertakan pada supplier daihatsu tersebut.

breakdown problem di atas dapat diketahui bahwa untuk melokalkan

pembuatan baut dengan konsep mengikutsertakan pembuatannya pada terlebih dahulu harus diketahui berapa banyak komponen yang sama.

Langkah berikutnya dalam menganalisa dengan menggunakan TBP adalah dengan mengklarifikasi point of occurance dari problem yang didapat yakni

banyak baut yang bisa dilokalkan. Deskripsi dari point of occurance

titik kejadian dimana problem itu terjadi. Dan hal ini berkaitan erat dengan yang terjadi pada proses dometifikasiyang ada pada depertemen

purchasing division. Berikut adalah gambar skema business process

yang juga merupakan tempat point of occurance dapat dilihat dalam Gambar

Gambar 35. Business Process domestikasi

Pastikan supplier tersedia

ness process yang dilakukan merupakan standar kerja yang telah ditetapkan

untuk departemen cost planning. Langkah pertama dalam business process

adalah memastikan bahwa pemasok untuk memproduksi baut ini ada di Indonesia. Dalam tahap ini bukan point of occurance karena dengan rencana konsep

mengikutsertakan pembuatannya dengan daihatsu maka secara langsung

tersedia karena menggunakan supplier yang sama dengan Daihatsu. Jadi titik kejadian bukan terletak pada langkah ini.

Menetukan Kandidat supplier

Langkah berikutnya dalam business process adalah menentukan kandidat yang potensial dari calon supplier yang ada. Dalam kasus ini ada dua

yang bersedia untuk memproduksi baut untuk model IMV 4 dan IMV 5

Metalindo sebagai supplier yang telah memproduksi baut untuk PT. ADM. Dilihat dari yang terjadi pada langkah ini ternyata tidak terdapat point of occurance menyebabkan adanya problem yang terjadi.

IMV 4 dan 5

10 digit sama

5 digit sama

tidak sama

39

langkah ke 4Pada skema diatas ntuk mengetahui baut toyota yang digunakan sama atau tidak dengan baut yang telah lokal di ADM maka dilakukan analisis dengan cara mencocokan part nomor baut toyota dengan part nomor baut ADM. Hal ini dilakukan karena pada dasarnya part nomor tersebut menunjukkan tipe material dan ukuran pada baut. Jika nomornya sama maka akan dapat diketahui berapa banyak baut yang dapat dilokalkan pembuatannya dengan mengikutsertakan pada supplier daihatsu tersebut.

di atas dapat diketahui bahwa untuk melokalkan gikutsertakan pembuatannya pada supplier daihatsu

Langkah berikutnya dalam menganalisa dengan menggunakan TBP adalah dari problem yang didapat yakni seberapa

point of occurance itu sendiri berarti

titik kejadian dimana problem itu terjadi. Dan hal ini berkaitan erat dengan business yang ada pada depertemen cost planning,

business process dometifikasibaut

dapat dilihat dalam Gambar 35 di bawah

yang dilakukan merupakan standar kerja yang telah ditetapkan

business process tersebut

untuk memproduksi baut ini ada di Indonesia. Dalam karena dengan rencana konsep dometifikasiyang mengikutsertakan pembuatannya dengan daihatsu maka secara langsung supplier sudah yang sama dengan Daihatsu. Jadi titik kejadian

adalah menentukan kandidat yang ada. Dalam kasus ini ada dua supplier yang bersedia untuk memproduksi baut untuk model IMV 4 dan IMV 5 yakni PT. Garuda yang telah memproduksi baut untuk PT. ADM. Dilihat dari

40

3. Melihat kapasitas supplierSetelah supplier yang memproduksi ada, maka hal berikutnya yang harus dilakukan adalah mengecek kapabilitas dari supplier yang bersangkutan. Untuk mengetahui kapasitas PT. Garuda Metalindo sebagai supplier maka dilakukan genba (kunjungan ke pabrik). Mengklarifikasi kapasitas supplier juga berarti memeriksa proses pembuatan baut itu sendiri, mulai dari proses forming, rolling, machining, hingga sorting. Dari hasil genba ini didapatkan informasi bahwa perusahaan tersebut dalam proses manufakturnya dapat memproduksi berbagai ukuran mulai dari baut dengan diameter 2 mm hingga diameter 30 mm dengan panjang maksimum 300 mm. Pada bulan November 2007, PT. Garuda Metalindo dilengkapi dengan 45 mesin dengan berbagai jenis proses. Dibawah ini adalah gambar mesin forming PT. GML.

Gambar 36. Mesin forming PT. Garuda Metalindo

Selain memiliki mesin forming, PT. Garuda Metalindo juga memiliki fasilitas berupa mesin Rolling untuk membuat ulir pada baut. Semua jenis ulir yang dihasilkan baik metrik atau standar tergantung pada persyaratan yang diminta oleh pelanggan. Contoh mesin rolling yang dimiliki terlihat pada Gambar 37.

Gambar 37. Mesin rolling dengan silinder kaku

Pada mesin ini proses manufactur pembuatan ulir menggunakan 2 silinder mati bergerak (berguling) bersama-sama di proses pembuatan ulir, sehingga menciptakan puncak dan akar, menghasilkan diameter besar dan kecil. Jenis pembuat ulir ini umumnya digunakan dengan bahan keras dan panjang / material yang besar.

Dalam proses pembuatan baut juga digunakan proses machining, yaitu proses yang digunakan untuk menggambarkan pemindahan bahan dari benda kerja, itu meliputi beberapa proses, yang biasanya kita membagi dalam kategori sebagai berikut:

1. Pemotongan, umumnya melibatkan satu titik atau multipoint alat potong, masing-masing dengan geometri dengan jelas.

41

3. Proses permesinan non-tradisional, menggunakan listrik, kimia, dan sumber energi yang optimal.

Contoh mesin cutting dapat dilihat pada Gambar di bawah ini.

Gambar 38. Mesin Cutting tipe CNC

Menggunakan mesin penyortiran diprioritaskan untuk produk yang berhubungan dengan keselamatan fungsi dan kebutuhan tertentu. PT. Garuda metalindo sebagai kandidat supplier masih menggunakan sortir manual untuk produk yang tidak berhubungan dengan keselamatan. Manfaat menggunakan mesin sortasi otomatis adalah bahwa mesin memiliki daya tahan yang baik dan kemampuan untuk memeriksa produk berulang-ulang dengan hasil yang sama. Gambar 39 di bawah ini menunjukkan mesin dan proses di dalam mesin.

Gambar 39. Mesin Sortasi baut

PT. Garuda metalindo sebagai kandidat supplier yang dipilih memiliki kemampuan mesin yang memadai untuk memproduksi baut. Karena PT. Garuda Metalindo ini juga supplier dari PT. ADM, dan dari genba yang dilakukan maka kapabilitas supplier ini tidak terdapat masalah sehingga langkah ini bukan merupakan

point of occurance dari permasalahan di awal.

4. Study Kelayakan

Langkah berikutnya adalah studi kelayakan. Adapun studi kelayakan proyek (project feasibility study) diartikan sebagai "penelitian tentang dapat tidaknya suatu proyek dilaksanakan dengan berhasil" (Husnan dan Suwarsono, 1994). Umumnya, suatu studi kelayakan proyek perlu membahas aspek-aspek: pasar, teknis, keuangan, hukum dan ekonomi negara. Namun dalam proyek dometikasi pembuatan baut ini, studi kelayakan dibatasi pada aspek teknis saja, meliputi kapasitas supplier dalam memproduksi baut untuk kendaraan IMV 4 dan IMV 5. Hal ini dikarena setelah tahapan RFQ akan ada Cost

study tersendiri untuk menganalisa kelayakan.

Adapun aspek teknis dari kapasitas supplier yang akan dibahas adalah terkait dengan beberapa hal antara lain :

42

1. Mesin dan peralatanMesin dan peralatan yang dimiliki harus sesuai dengan standar yang telah ditetapkan oleh Toyota. Kapasitas dan kemampuan mesin harus sesuai dengan rencana penentuan skala produksi yang telah ditetapkan. Hal ini penting agar jangan sampai terjadi ‘idle capacity’ maupun ‘full capacity’. Jika terjadi idle capacity jelas perusahaan akan menanggung biaya tetap yang tinggi. Demikian juga jika mesin tidak dioperasikan terus menerus pada keadaaan kapasitas penuh maka akan mempercepat kerusakannya. Hal ini harus diperhatikan dalam mengecek kapasitas dari supplier. Untuk membuat bolt yang sesuai dengan spesifikasi yang diinginkan diperlukan mesin yang dapat memenuhi kriteria.

Dari genba awal untuk mengklarifikasikan kapasitas perusahaan yang akan menjadi supplier didapatkan informasi bahwa ukuran baut yang diproduksi dengan diameter 2 mm hingga diameter 30 mm dengan panjang maksimum 300 mm. Namun terdapat masalah dengan hal ini, yakni apakah baut PT. TMMIN memiliki diameter antara 2 mm – 30 mm dan panjang tidak lebih 300 mm? kemudian berapa banyak yang memungkin ? sama atau tidak dengan yang telah diproduksi oleh PT. Garuda Metalindo untuk Daihatsu?. Ketidak jelasan informasi ini menyebabkan terjadinya masalah domestikasi. Hal ini mengindikasikan bahwa point of occurance terdapat pada titik ini. 2. Ketersediaan bahan baku

Hal ini juga perlu diperhatikan setelah mengecek mesin dan peralatan yang dimiliki oleh supplier. Pabrik memerlukan bahan baku yang akan diproses menjadi produk. Maka mutlak untuk supplier untuk bisa mendapatkan material untuk bahan baku pembuatan baut. Berdasarkan face to face meeting dengan supplier bahwa material yang dibutuhkan untuk membuat baut ini tidak terdapat kendala dalam mengadakan bahan baku untuk memproduksi baut tersebut.

Oleh karena belum jelas berapa banyak baut yang memungkinkan untuk dilokalkan pembuatannya, juga apakah telah memenuhi spesifikasi dan sama dengan yang telah diproduksi oleh PT. Garuda metalindo untuk Daihatsu. Maka Point of Occurance terdapat pada langkah Studi kelayakan ini. Seperti dapat dilihat dalam skema pada Gambar 39.

Gambar 40. Skema Point of Occurance dan Problem to Tackle

3. Keselamatan dan Kesehatan Kerja (K3) Supplier

Selain dua faktor diatas yakni ketersediaan mesin / peralatan dan juga bahan baku pembuatan, faktor K3 harus pula menjadi bagian dari studi kelayakan. Hal ini dikarenakan prinsip yang dianut secara global oleh Toyota adalah safety first, maka pemasok untuk Toyota pun harus menempatkan prioritas ini sebagai yang utama. Karena apabila terjadi kecelakaan kerja di supplier, maka otomatis akan mempengaruhi produksi dari Toyota.

Dengan tingkat keselamatan yang tinggi pada perusahaan Supplier maka kecelakaan yang menjadi sebab sakit, cacat, tau kematian dapat di tekan sekecil – kecilnya. Sehingga bisa dihindari stop line produksi pada perusahaan supplier.

Tingkat keselamatan yang tinggi juga sejalan dengan pemeliha

peralatan kerja dan mesin yang baik sehingga tingkat produksi dapat tetap efisien. Kesehatan kerja juga berpengaruh pada produktivitas produksi suatu perusahaan. Tentu hal ini harus diperhatikan apakah supplier tersebut telah menciptakan lingkungan kerja yang sehat. Karena menurut Tulus (1992),

lingkungan kerja yang sehat secara tidak langsung akan mempertahankan atau bahkan meningkatkan produktivitas.

Penciptaan lingkungan kerja yang baik tidak terlepas dari kajian ergonomi Lingkungan kerja harus diciptakan senyaman mungkin bagi para pekerja, sehingga produktivitas pekerja semakin tinggi.

c. Problem to Tackle

Pada Gambar

dometifikasibolt tersebut yang terletak pada

Maka sesuai dengan langkah yang telah ditetapkan dalam yaitu menetapkan

Dari studi kelayakan, didapatkan bahwa ternyata belum dapat diketahui berapa banyak baut yang bisa

dengan pembuatan baut Daihatsu, dan tetap sesuai dengan standar yang telah ditetapkan oleh TMMIN. Dan dalam hal ini juga perlu dilakukan klarifikasi kembali pada

terkait dengan kapasitas pe Maka

adalah menyelidiki berapa banyak baut yang dapat di standar TMMIN.

d. Setting Target

Setelah menentukan mas

menentukan target yang akan dicapai. Penentuan target ini digunakan pola SMART (Specific, Measurable, Achievable, Reasonable, Time base

adalah “100 % baut yang memiliki sp

dilokalkan pembuatannya sampai akhir tahun 2010”. Adapun skema TBP seperti pada Gambar 41.

e. Root Cause Analysis

Setelah penentuan target yang ditetapkan berdasarkan masalah yang ditangani maka langkah berikutnya adalah dengan menganalisa akar permasalahan yang menyebabkan masalah terjdai, dalam hal ini memrlukan investigasi berapa banyak baut yang dapat diproduksi secara local. Untuk menemukan

secara terus-menerus dengan melakukan dilakukan pada semua aspek (4M :

Untuk membantu mengurai akar masalah maka akan digunakan

diagram. Untuk lebih jelasnya dapat dil

Tingkat keselamatan yang tinggi juga sejalan dengan pemeliharaan dan penggunaan peralatan kerja dan mesin yang baik sehingga tingkat produksi dapat tetap efisien.

Kesehatan kerja juga berpengaruh pada produktivitas produksi suatu perusahaan. Tentu hal ini harus diperhatikan apakah supplier tersebut telah

kan lingkungan kerja yang sehat. Karena menurut Tulus (1992),

lingkungan kerja yang sehat secara tidak langsung akan mempertahankan atau bahkan meningkatkan produktivitas.

Penciptaan lingkungan kerja yang baik tidak terlepas dari kajian ergonomi Lingkungan kerja harus diciptakan senyaman mungkin bagi para pekerja, sehingga produktivitas pekerja semakin tinggi.

Problem to Tackle

Pada Gambar 40 setelah mendapatkan point of occurance

bolt tersebut yang terletak pada business prosess bagian studi kelayakan. Maka sesuai dengan langkah yang telah ditetapkan dalam Toyota Business Practice yaitu menetapkan problem to tackle.

Dari studi kelayakan, didapatkan bahwa ternyata belum dapat diketahui berapa banyak baut yang bisa didomestikasikan pembuatannya dengan cara mengikusertakan dengan pembuatan baut Daihatsu, dan tetap sesuai dengan standar yang telah ditetapkan oleh TMMIN. Dan dalam hal ini juga perlu dilakukan klarifikasi kembali pada

terkait dengan kapasitas perusahaan dalam memproduksi baut tersebut.

Maka problem yang akan ditangani yang didapatkan dari titik kejadian tersebut adalah menyelidiki berapa banyak baut yang dapat didomestikasikan dan sesuai dengan standar TMMIN.

Setting Target

Setelah menentukan masalah yang ditangani, maka langkah berikutnya adalah menentukan target yang akan dicapai. Penentuan target ini digunakan pola SMART

Specific, Measurable, Achievable, Reasonable, Time base). Target yang disetting

100 % baut yang memiliki spesifikasi yang sama dengan Dai

dilokalkan pembuatannya sampai akhir tahun 2010”. Adapun skema TBP seperti pada

Gambar 41. Skema TBP untuk target setting

Root Cause Analysis

Setelah penentuan target yang ditetapkan berdasarkan masalah yang ditangani maka langkah berikutnya adalah dengan menganalisa akar permasalahan yang menyebabkan masalah terjdai, dalam hal ini memrlukan investigasi berapa banyak baut yang dapat diproduksi secara local. Untuk menemukan root cause diperlukan investiga

menerus dengan melakukan genba genchi genbutsu. Analisa dilakukan pada semua aspek (4M : Man, Method, Machine, Material ).

Untuk membantu mengurai akar masalah maka akan digunakan . Untuk lebih jelasnya dapat dilihat pada Gambar 42.

43

raan dan penggunaan peralatan kerja dan mesin yang baik sehingga tingkat produksi dapat tetap efisien.Kesehatan kerja juga berpengaruh pada produktivitas produksi suatu perusahaan. Tentu hal ini harus diperhatikan apakah supplier tersebut telah kan lingkungan kerja yang sehat. Karena menurut Tulus (1992), Penciptaan lingkungan kerja yang sehat secara tidak langsung akan mempertahankan atau

Penciptaan lingkungan kerja yang baik tidak terlepas dari kajian ergonomi. Lingkungan kerja harus diciptakan senyaman mungkin bagi para pekerja, sehingga

point of occurance dari permasalahan

bagian studi kelayakan.

Toyota Business Practice

Dari studi kelayakan, didapatkan bahwa ternyata belum dapat diketahui berapa kan pembuatannya dengan cara mengikusertakan dengan pembuatan baut Daihatsu, dan tetap sesuai dengan standar yang telah ditetapkan oleh TMMIN. Dan dalam hal ini juga perlu dilakukan klarifikasi kembali pada supplier

rusahaan dalam memproduksi baut tersebut.

yang akan ditangani yang didapatkan dari titik kejadian tersebut kan dan sesuai dengan

alah yang ditangani, maka langkah berikutnya adalah menentukan target yang akan dicapai. Penentuan target ini digunakan pola SMART . Target yang disetting yang sama dengan Daihatsu dapat dilokalkan pembuatannya sampai akhir tahun 2010”. Adapun skema TBP seperti pada

Setelah penentuan target yang ditetapkan berdasarkan masalah yang akan ditangani maka langkah berikutnya adalah dengan menganalisa akar permasalahan yang menyebabkan masalah terjdai, dalam hal ini memrlukan investigasi berapa banyak baut diperlukan investigasi . Analisa root cause

).

44

Gambar 43. Fishbone diagram untuk menganalisa root causeDari diagram diatas dapat dilihat bahwa yang menyebabkan masalah dari faktor

man adalah kurangnya SDM. Namun untuk masalah kekurangan man power ini bukan

menjadi topik analisis dikarenakan di luar ranah kerja purchasing. Oleh karena itu untuk penyebab ini dapat diabaikan dan bukan termasuk root cause.

Kemudian hal berikutnya, dilihat dari analisis faktor Machine adalah mesin supplier tidak dapat memproduksi sesuai dengan keinginan. Namun hal ini bukan menjadi akar masalah, karena hasil dari genba bahwa kapasitas supplier mencukupi untuk dapat memproduksi dengan baik.

Dari faktor analisis material, bahwa spesifikasi material yang diinginkan tidak dapat dipenuhi. Kemudian faktor terakhir adalah dari segi metode. Dari metode ini terdapat alasan utama bahwa tidak ada data baut yang bisa dilokalkan pembuatannya dengan baut ADM. Alasan mengapa tidak ada data tersebut dikarenakan nomor part Toyota dengan nomor komponen Daihatsu itu berbeda sehingga perlu dilakukan konversi ke nomor komponen jepang sebagai nomor komponen standar.

Kemudian pada tahapan breakdown problem yang menjadi prioritas penyelesaian masalah adalah baut yang dibuat di Thailand maka dalam melakukan ananlisis ini pun berfokus pada baut yang dibuat di Thailand. Dan pada analisis berikutnya ternyata juga didapatkan bahwa nomor komponen jepang itu pun tidak sama dengan nomor komponen yang dibuat di Thailand. Maka dari sini dapat dilihat bahwa data komponen baut secara keseluruhan baik untuk model IMV 4 maupun untuk model IMV 5 tidak ada kesamaan, sehingga diperlukan partlist yang mengintegrasikan dengan spesifikasi teknis untuk mempermudah proses dometikasi baut ini.

f. Countermeasure

Setelah mengetahui root causenya maka langkah berikutnya adalah membuat penanggulangan. Rencana penanggulangan dapat dilihat pada tabel di bawah ini.

45

Tabel 5. Countermeasure

Pada tabel di atas dapat dilihat rencana penanggulangan masalah. Langkah pertama yang dilakukan adalah memilih part nomor yang akan dilokalkan. Data yang terdapat di purchasing adalah data keseluruhan komponen yang menyusun sebuah kendaraan, baik itu model IMV 4 ataupun IMV 5. Sehingga membutuhkan waktu untuk memilah part nomor baut. Kemudian setelah terdapat data baut yang menyusun kendaraan model IMV 4 dan 5. Data yang dihasilkan tersebut dipilah kembali berdasarkan sumber pemasok baut tersebut, menjadi data baut yang berasal dari Thailand dan dari Jepang.

Setelah didapatkan data baut yang berasal dari Thailand, langkah berikutnya adalah mengkonversi data baut yang memiliki part nomor Thailand ke part nomor Jepang. Part nomor jepang ini akan menjadi standar untuk menyamakan format part nomor yang akan dianalisis. Setelah itu dilakukan studi kelayakan secara teknis, apakah supplier yang akan menjadi kandidat ini memenuhi syarat atau tidak. Dan diperlukan konfirmasi berupa plant visit ke lokasi pabrik tempat mereka memproduksi baut.

Dan salah satu dari tujuan domestikasi dari pembuatan baut di Indonesia adalah penurunan harga sebesar 20 % dari harga sekarang. Sehingga harus dilakukan penghitungan penurunan harga baut. Sehingga dapat diketahui berapa banyak penghematan yang dilakukan.

Supplier yang akan melokalkan diundang untuk memastikan kesiapan dalam

proyek ini. Kemudian koordinasi dilakukan dengan Engineering Division TMMIN. Hal ini diperlukan karena pihak ED akan menganalisa dari aspek teknis, apakah yang akan didomestikasikan merupakan komponen yang penting atau tidak, dll.

g. See Countermeasure Through

Countermeasure (penanggulangan) dilaksanakan sesuai rencana yang telah dibuat

pada langkah sebelumnya. Dibantu dengan control chart, maka dapat dievaluasi sejuah mana pelaksanaan dari penanggulangan yang telah dijadwalkan. Tabel control dapat dilihat pada Tabel 6.

46

Tabel 6. See Countermeasure ThroughDari tabel di atas ada satu yang tidak terlaksana yakni plant visit. Hal ini dikarenakan pada saat yang bersamaan ada V-V (vendor to vendor) exhibition sehingga focus kerja dialihkan semua hal ini berakibat plant visit ditiadakan.

h. Evaluation

Setelah semua langkah penanggulangan dilakukan, maka tahapan berikutnya adalah evaluasi. Evaluasi diperlukan untuk mengetahui hasil total yang telah dicapai dari awal proses hingga akhir prosess. Dan hasil evaluasi dapat dilihat pada Tabel 7.

Adapun untuk sebaran data baut yang dapat dilakolkan pembuatannya, dari 30 baut yang memungkinkan 2 baut memiliki nomor part yang sama persis dengan baut ADM yang telah lokal pembuatannya. Kedua baut ini terdapat pada mobil tipe IMV dan IMV 5. Kemudian 28 lagi memiliki 5 digit terdepan yang sama, hanya saja lima digit belakang berbeda dengan nomor baut ADM yang telah lokal. Lebih jelasnya dapat dilihat sebaran data pada Gambar 4

i. Standardization

Rencana penanggulangan dapat berjalan dengan baik, dan pada akhir

Business Practices

list baut yang akan dilokalkan, dan standarisasi cara baca nomor part. Untuk list baut dapat dilihat pada

Adapun untuk sebaran data baut yang dapat dilakolkan pembuatannya, dari 30 baut yang memungkinkan 2 baut memiliki nomor part yang sama persis dengan baut ADM yang telah lokal pembuatannya. Kedua baut ini terdapat pada mobil tipe IMV dan IMV 5. Kemudian 28 lagi memiliki 5 digit terdepan yang sama, hanya saja lima digit belakang berbeda dengan nomor baut ADM yang telah lokal. Lebih jelasnya dapat dilihat sebaran data pada Gambar 43 dan 44.

Gambar 43. Grafik baut TMMIN yang pembuatannya dilakukan di Indonesia

Gambar 44. Grafik baut yang memiliki 5 digit depan yang sama

Standardization

Rencana penanggulangan dapat berjalan dengan baik, dan pada akhir

Business Practices dilakukan standarisasi. Ada dua standarisasi yan

list baut yang akan dilokalkan, dan standarisasi cara baca nomor part. Untuk list baut dapat dilihat pada Lampiran 6, dan standarisasi dapat dilihat pada Gambar 4

9 3 16 0 5 10 15 20 25 30 baut TMMIN

IMV 4 IMV 5 IMV 4&5

28 2 0 5 10 15 20 25 30 Baut TMMIN 5 digit 10 digit

47

Adapun untuk sebaran data baut yang dapat dilakolkan pembuatannya, dari 30 baut yang memungkinkan 2 baut memiliki nomor part yang sama persis dengan baut ADM yang telah lokal pembuatannya. Kedua baut ini terdapat pada mobil tipe IMV4 dan IMV 5. Kemudian 28 lagi memiliki 5 digit terdepan yang sama, hanya saja lima digit belakang berbeda dengan nomor baut ADM yang telah lokal. Lebih jelasnyaembuatannya

. Grafik baut yang memiliki 5 digit depan yang sama

Rencana penanggulangan dapat berjalan dengan baik, dan pada akhir Toyota dilakukan standarisasi. Ada dua standarisasi yang dilakukan yakni list baut yang akan dilokalkan, dan standarisasi cara baca nomor part. Untuk list baut

48

Gambar 45. Standar membaca nomor part pada baut.C. Cost reduction domestikasi baut

Tujuan utama yang ditetapkan dalam proyek domestikasi pembuatan baut untuk kendaraan tipe IMV 4 dan IMV 5 ini adalah untuk mendapatkan harga terbaik. Hal ini berarti belum tentu harga yang didapatkan dari proses domestikasi ini adalah harga terbaik. Untuk menentukan harga yang akan ditawarkan kepada pihak supplier di dapatkan dengan cara menentukan besarnya penghematan atau cost reduction sehingga didapatkan selisih harga.

Dalam business process dari PT. TMMIN setelah menentukan studi kelayakan adalah menetapkan berapa besar penghematan yang dilakukan. Berdasarkan kebijakan yang diambil oleh board of director dari PT. TMMIN ditetapkan target cost reduction (CR) sebesar 20 % dari harga pembelian baut dari perusahaan di Thailand. Sehingga dari masing – masing baut yang akan didomestikasikan pembuatannya dihitung CR per partsnya kemudian setelah itu dijumlahkan dan akan didapatkan CR yang bisa dicapai. Pada tabel dibawah ini dapat dilihat total CR untuk proyek ini.

Tabel 8. Cost Reduction untuk baut

Baut untuk IMV 4&5 Sebelum Domestikasi

Setelah

Domestikasi Cost Reduction

Total Cost / Vehicle ( Rp ) 123,997 99,198 24,799

Dari tabel diatas, didapatkan besaran target dari penghematan yang dilakukan adalah sebesar Rp. 24,799 / kendaraan. Dengan asumsi produksi untuk kendaraan tipe IMV 4 adalah 1500 unit perbulan, dan IMV 5 sebanyak 5000 unit per bulan. Maka total penghematan yang dilakukan oleh Toyota adalah (1500 unit + 5000 unit) x Rp. 24,799 = Rp. 161,196,460.-

No P/No MSP-TH P / No JPN TMMIN P/No GML Part Name

1 90119-T0224 91612- 6 10 40 9004A-11215 Bolt W/Washer

Refer to material Refer to M size Refer to length size

Bolt drawing GML standard for read bolt part no

Length s ize o f 9004A-11215 is 40 mm s ame with TMMIN Spec M s ize o f 9004A-11215 is 10 mm s ame with TMMIN Spec