1

MENURUNKAN BIAYA REPAIR DENGAN

MENGURANGI DEFECT UNIT PROSES

PAINTING MENGGUNAKAN METODA PDCA

8 LANGKAH PADA PT. ASTRA DAIHATSU

MOTOR

Poppy Hanadayani

Bina Nusantara University, Jl. KH Syahdan No. 9 Kemanggisan, Palmerah - Jakarta Barat, Telp. (021) 5345830 Fax. (021) 5300244, poppy_handayani@yahoo.com

ABSTRAK

Skripsi ini menjelaskan tentang bagaimana mengurangi cacat pada unit mobil di proses painting dengan metode peningkatan kualitas, menggunakan PDCA 8 langkah dimana akan ditemukan cacat tertinggi untuk mengurangi biaya material untuk perbaikan.

Metode yang digunakan dalam skripsi ini adalah bagaimana mengurangi cacat dengan menggunakan 7 alat. Beberapa solusi utama dari studi ini adalah dengan memeriksa lingkungan dan kondisi karyawan, pemeliharaan peralatan, mengubah metode dan mencoba untuk menyediakan kualitas material yang baik.

Cacat pada unit mobil pada proses painting adalah cacat poor repair, untuk mengurangi biaya perbaikan harus mencari tahu penyebab mengapa biaya perbaikan muncul. Cacat flow out adalah cacat pareto yang membuat cacat pada cacat poor repair, antara lain adalah debu, seed, yarn seed, noda, goresan dan benjolan. Sebagian besar cacat berasal dari lingkungan seperti seed atau debu dari ceiling filter, penutup robot, konveyor, turn table, transfer lifter, dan gantungan dari spray gun.

Rasio karyawan tetap dari operator mempengaruhi rendahnya keterampilan, disiplin karyawan diatasi dengan koordinasi yang baik antara foreman, leader dan operator sebelum bekerja. Penjadwalan pembersihan peralatan di setiap proses dan memeriksa kondisi shower room untuk menghindari beberapa penyebab cacat menempel pada baju sprayer dari operator. Mengubah jenis filter cat untuk meminimalkan seed dalam bahan cat. Mengubah metode pembersihan catridges robot dari manual ke otomatis. Persiapan SOP di setiap proses.

Kata Kunci :

PDCA 8 langkah, cacat painting, penghematan biaya .

ABSTRACT

This mini thesis explained about how to reduce the defects at car unit in painting process with quality improvement method, using PDCA 8 steps which are will find out the highest defect for reducing cost of repair material.

The method of this mini thesis is how to reduce defects with using 7 tools. Some main solutions of this study is checking environment and employee condition, maintenance of equipment, change method and try to supply good quality of material.

Defect at unit car in painting process is poor repair defect, to reduce cost repair should find out causes why the repair cost arise. Flow out defect is pareto defect which is make defect in poor repair defect, there are dust, seed, yarn seed, stain, scratch and bump. Most of defects come from environment

2

like seed or dust seed from ceiling filter, robot cover, conveyor, turn table, transfer lifter, and hanger of spray gun.

Permanent ratio of operators influence low of skill, employee dicipline is overcome with good coordination between foreman, leader and operator before working. Scheduling cleaning equipment on every process and checking condition shower room to avoid some of cause of defect attached to the sprayer suit of operator. Change kind of paint filter to minimize seed in paint material. Change method of cleaning robot catridges from manual to otomatis. Preparation of SOP in each process.

Key words :

PDCA 8 steps, painting’s defect, saving cost.

PENDAHULUAN

Sektor otomotif memegang peranan penting bagi perekonomian Indonesia. Industri otomotif adalah salah satu bidang industri yang berkembang pesat di Indonesia (Bisnis Indonesia Online – edisi cetak - Selasa 6/10/2009). Menurut data Gabungan Industri Kendaraan Bermotor Indonesia (GAIKINDO), peningkatan produksi otomotif dari tahun 2004 sampai tahun 2011 mencapai 60%. Hal ini menunjukan bahwa sektor otomotif sangat mempengaruhi perekonomian Indonesia. Salah satu sektor otomotif di Indonesia adalah industri kendaraan roda empat, khususnya mobil. Perkembangan industri otomotif juga ditandai dengan banyaknya tipe mobil yang dijual di Indonesia. Daihatsu merupakan salah satu industri otomotif di Indonesia dengan Astra Daihatsu Motor (ADM) sebagai ATPM-nya dan PT. Astra International, Tbk – Daihatsu Sales Operation (DSO) sebagai distributor tunggalnya di Indonesia. Sesuai dengan misinya yaitu membantu masyarakat dalam memiliki kendaraan, maka DSO menyediakan kendaraan merek Daihatsu yang mempunyai lingkup pasar di kelas menengah kebawah. Hal ini sangat menunjang perekonomian Indonesia karena Indonesia adalah negara berkembang yang masyarakatnya merupakan kelas menengah kebawah. Konsumen selalu mengharapkan suatu produk dengan harga murah dengan kualitas terbaik. Pengurangan biaya yang lebih tepat dan lebih bijak adalah pengurangan biaya yang berhubungan dengan aktivitas repair. Aktivitas repair berhubungan dengan defect yang dihasilkan oleh unit mobil tersebut. Berikut adalah rata-rata defect untuk unit tipe D01N yang merupakan unit terbanyak yang diproduksi dari tahun 2008 sampai tahun 2011 untuk proses produksi Welding, Painting, dan Assembling untuk Line 2:

Tabel 1 Rata-Rata DPU (Defect Per Unit) Tipe D01N

Dari data DPU (Defect Per Unit) untuk masing-masing bagian produksi di Assy Plant menunjukan bahwa produksi Painting harus mendapatkan perhatian khusus dalam pengendalian kualitasnya karena DPU yang dihasilkan lebih tinggi dari Welding dan Assembling. Proses Painting merupakan proses yang unik karena berhubungan dengan seni yang membutuhkan keterampilan khusus dalam pengolahan material cair menjadi material padat. Pengontrolan kualitas yang lebih tepat untuk bagian produksi

Painting menjadi hal yang sangat penting untuk menurunkan DPU unit mobil yang dihasilkan. Defect

yang dihasilkanpun harus dilakukan proses repair yang baik atau tidak meninggalkan bekas. Untuk mengurangi unit repair tersebut dibutuhkan pengendalian kualitas baik dari proses produksi di Painting maupun dari material-material yang digunakan. Pokok permasalahan yang akan dibahas dalam penelitian ini adalah mengatasi defect yang terjadi pada proses produksi di bagian produksi Painting line 2 menggunakan PDCA (Plan, Do, Check, Action) 8 langkah dan melakukan perbaikan menggunakan data kuantitatif dan kualitatif dengan alat bantu 7 tools, sehingga bisa menurunkan biaya repair untuk mencapai atau mengurangi cost per unit. Tujuan dari penelitian ini adalah Penyelesaian masalah dan program peningkatan kualitas unit mobil proses painting dapat dilakukan secara sistematis, dapat

2008 2009 2010 2011

Welding 2.11 0.08 0.06 0.05

Painting 2.17 0.1 0.13 0.05

Assembling 0.67 0.06 0.03 0.02

Rata-rata Defect Per Unit (DPU ) per Tahun Department

3

diketahui adanya peningkatan kualitas unit mobil proses painting secara pasti, dan menjaga kualitas unit mobil proses painting dapat dipertahankan, sehingga cost per unit tercapai.

METODE PENELITIAN

Metodologi penelitian yang digunakan dalam penyusunan skripsi ini yaitu dengan mengumpulkan data-data dan informasi dari berbagai sumber yang berkaitan, dimana penelitian tugas akhir ini bertujuan untuk mengetahui penyebab defect yang banyak terjadi pada proses unit mobil proses painting di line 2 dan bisa mengurangi bahkan mengilangkan defect-defect tersebut sehingga mengurangi biaya repair pada unit mobil. Metoda yang digunakan adalah PDCA 8 langkah menggunakan alat bantu 7 tools. Diagram alir penelitiannya sebagai berikut :

Gambar 1 Diagram Alir 8 Langkah Perbaikan

7 tools ini terdiri dari check sheet, stratifikasi, grafik, diagram tulang ikan (Fishbone), diagram pareto, histogram, dan scarter diagram. Dari 7 alat yang disebutkan penulis menggunakan 4 tools untuk penelitian ini yaitu, stratifikasi, grafik, diagram tulang ikan (Fishbone), diagram pareto. Peran utama dari alat tersebut adalah mengumpulkan data dengan karakteristik yang berbeda pada setiap tools. Data dibutuhkan untuk kemudian diproses agar mendapatkan informasi yang dibutuhkan. Informasi tersebut nantinya digunakan untuk memahami persoalan yang terjadi, menganalisis persoalan, mengendalikan proses, mengambil keputusan dan membuat rencana. Keterkaitan metoda PDCA 8 langkah dan 7 tools terdapat pada tabel pengolahan data dan analisa berikut :

4

HASIL DAN BAHASAN

Kualitas produk mobil yang baik akan memberikan keuntungan bagi pelanggan. Dalam lingkup service

quality dan industry system, keuntungan tidak hanya dibatasi oleh pelanggan eksternal saja, tetapi juga

pihak pelanggan internal dalam perusahaan sendiri. Prinsipnya , “The costumer is number one”. Ditinjau dari pelanggan eksternal , kualitas mobil yang baik akan memberikan kepuasan bagi pelanggan tersebut, sehingga akan menyebabkan bertambahnya order. Dilihat dari sisi pelanggan internal perusahaan, kualitas berarti efisiensi penggunaan biaya dan waktu, yaitu tidak dihasilkan produk cacat yang akan menambah volume dan lead time produksi. Pada proses produksi mobil, tidak semuanya berjalan sesuai dengan standar. Permasalahan dalam proses produksi yang muncul beraneka ragam diantaranya, equipment yang rusak, listrik yang mati saat proses produksi, dan faktor lingkungan yang menyebabkan defect pada produk, dll. Lingkungan yang dimaksud seperti pekerja, material, dan tempat produksi. Hasil observasi lapangan ini akan mengangkat permasalahan dalam proses produksi mobil yang berasal dari faktor lingkungan yang menyebabkan defect pada produk mobil. Defect diartikan dengan cacat atau kerusakan.

Defect terbagi dua yaitu defect aperance dan defect function. Defect aperance adalah cacat yang terlihat

di permukaan atau berhubungan dengan penampilan fisik mobil. Sedangkan untuk defect function merupakan cacat yang menyebabkan kegagalan fungsi yang nantinya akan berdampak ke keselamatan dan kenyamanan si pengendara mobil. Cacat yang terdapat pada proses painting pada umumnya adalah

defect aperance, karena berhubungan dengan penampilan fisik dari mobil seperti tampilan warna dan

kualitas pengecatan yang dilihat oleh konsumen. Terdapat satu defect function di painting yaitu cacat yang terdapat di jalur sealer. Sealer ini berfungsi untuk mencegah kebocoran dari mobil, jika proses pen-sealer-an tidak sesuai dengan standar maka akan menimbulkan cacat yaitu kebocoran pada mobil atau mesin jika terkena air. Pada penelitian ini dibagi lima macam defect painting secara umum yaitu defect

poor repair, defect flow out, defect top coat, defect touch up, defect sealer. Keterangan dari masing –

masing defect dapat dilihat pada Tabel 3.

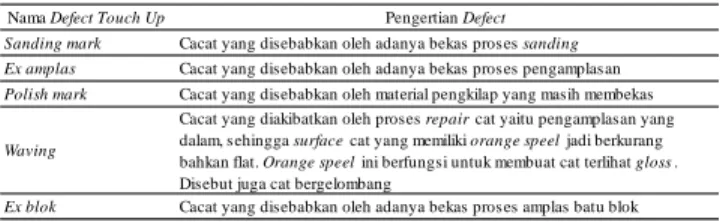

Tabel 3 Jenis dan Pengertian Defect

Defect poor repair dan defect touch up sama – sama merupakan cacat yang terdapat pada jalut top coat inspection, tetapi dibedakan dari jenis defect yang dihasilkan. Terdapat beberapa jenis cacat pada mobil

proses painting yang merupakan penjabaran secara terperinci cacat mobil secara umum. Defect poor

repair merupakan cacat yang disebabkan oleh repair cacat yang tidak sempurna yang berasal dari defect flow out, defect top coat, defect touch up dan defect sealer. Defect flow out merupakan cacat yang pada

umumnya disebabkan noda, debu, serat dan cacat akibat pengerjaan yang teledor seperti adanya baret. Cacat ini sangat dipengaruhi oleh lingkungan proses dan kerapian pekerjanya. Jenis cacat ini dapat dilihat pada Tabel 4.

Tabel 4 Jenis dan Pengertian Defect Flow Out

Nama Defect Pengertian Defect

Defect poor repair Cacat yang disebabkan oleh hasil repair cacat yang tidak tuntas di jalur top

coat inspection

Defect flow out Cacat yang tidak terdeteksi saat final inspection di painting yang berupa debu, serat dan baret

Defect top coat Cacat yang disebabkan oleh proses pengecatan di jalut top coat Defect touch up Cacat yang disebebkan oleh proses repair yang membekas di jalur top coat

inspection

Defect sealer Cacat yang disebabkan oleh material sealer dan proses pen-sealer- an

Nama Defect Flow Out Pengertian Defect

Seed Kotoran yang berbentuk satu titik yang menempel pada lapisan cat

Stain Noda yang menempel pada cat

Yarn seed Kotoran yang berebentuk serat atau kumpulan dari seed

Moulding Stain Noda yang disebabkan oleh material karet

Metal scratch Baret yang disebabkan oleh plat

Dust Seed Kotoran debu yang banyak dan rapat yang menempel pada permukaan cat

ED Stain Cacat yang disebabkan noda ED yang berbentuk flek

Oil stain Cacat yang disebabkan noda oli

Scratch Cacat yang disebabkan oleh goresan pada cat mobil

5

Defect touch up merupakan cacat yang disebabkan oleh bekas proses repair yang disebabkan oleh defect

yang terakumulasi dari awal proses painting sampai proses top coat. Perincian cacat ini dapat dilihat pada Tabel 5.

Tabel 5 Jenis dan Pengertian Defect Touch Up

Defect sealer merupakan cacat yang disebabkan oleh proses aplikasi dari pen-sealer-an yang tidak tepat

sehingga bisa menyebabkan kebocoran jika mobil dilakukan pengetesan dengan disiram air. Selain itu, cacat ini juga disebabkan oleh material nya sendiri karena material sealer ini berbentuk lembek, maka jika tersentuh akan langsung rusak dan bisa menempel pada permukaan cat mobil. Perincian cacat ini dapat dilihat pada Tabel 6.

Tabel 6 Jenis dan Pengertian Defect Touch Up

Tabel 5 Jenis dan Pengertian Defect Sealer

Defect top coat merupakan cacat yang disebabkan oleh proses pengecatan yang tidak sesuai sengan

standar cat yang seharusnya menempel pada permukaan mobil. Top coat merupakan jalur yang sangat penting pada proses pengecatan, dimana proses pengecatan adalah mengubah material cair menjadi material padat, pengontrolan yang tidak tepat bisa menyebabkan kesalahan proses yang mengakibatkan timbulnya defect. Perincian cacat ini dapat dilihat pada Tabel 7.

Tabel 7 Jenis dan Pengertian Defect Top Coat

Nama Defect Top Coat Pengertian Defect crater

Hasil pengecetan yang tidak rata berbentuk lubang atau dis ebut juga cat bolong, yang dis ebabkan oleh s urfaktan sebagai penghancur tegangan permukaan yang akan menaikan tegangan adhes i antara plat dan cat Pick ed up mark

Bercak yang berasal dari cat karena disebabkan oleh cat yang belum sempat menyebar dengan rata tetapi s udah kering, s ehingga menyebabkan benjolan cat.

Chip paint Cacat yang dis ebabkan oleh cat yang menggompal Runs Cacat yang dis ebabkan oleh cat yang meleleh secara horizontal Peel Off Cacat yang dis ebabkan oleh cat yang terkelupas Sag Cacat yang dis ebabkan oleh cat yang meleleh secara vertikal Thin paint Pros es pengecatan yang tidak s tandar yang menyebabkan cat yang tipis Touch mark Cacat yang dis ebabkan oleh cat yang masih basah ters entuh dan membekas

s etelah kering

Marbling Cacat yang dis ebabkan oleh corak warna yang tidak s eirama atau pigmen metalik cat menunjukkan kes an gelap dan terang

Buram Cacat yang dis ebabkan oleh warna cat yang tidak cerah atau cat bas e dan cat clear nya menyatu

Over spray Cacat yang dis ebabkan oleh pengecatan s ecara penyemprotan yang berlebih Popping Cacat yang dis ebabkan oleh cat yang tidak rata karena adanya udara yang

terperangkap s ehingga menyebabkan cat menggelembung dan meletus Belang Cacat yang dis ebabkan pros es pengecatan yang tidak s tandar s ehingga

menyebabkan cat berwarna tidak rata atau belang

Orange speel Cacat yang dis ebabkan permukaan cat seperti kulit buah jeruk yang terlalu mengkerut yang menyebabkan cat tidak indah dilihat

Cat Lembab Cacat yang dis ebabkan oleh pros es pengeringan cat yang tidak s empurna Cissing Hasil pengecetan yang tidak rata berbentuk lubang atau dis ebut juga cat

bolong dengan ukuran kecil dan jumlahnya banyak Buble Hasil pengecatan yang tidak rata dan berbentuk gelembung

Nama Defect Touch Up Pengertian Defect

Sanding mark Cacat yang disebabkan oleh adanya bekas proses sanding

Ex amplas Cacat yang disebabkan oleh adanya bekas proses pengamplasan

Polish mark Cacat yang disebabkan oleh material pengkilap yang masih membekas

Waving

Cacat yang diakibatkan oleh proses repair cat yaitu pengamplasan yang dalam, sehingga surface cat yang memiliki orange speel jadi berkurang bahkan flat. Orange speel ini berfungsi untuk membuat cat terlihat gloss . Disebut juga cat bergelombang

Ex blok Cacat yang disebabkan oleh adanya bekas proses amplas batu blok

Nama Defect Sealer Pengertian Defect

Sealer seed Noda yang disebabkan oleh material sealer yang menempel pada permukaan

mobil

Sealer TR Proses pen-sealer-an yang tidak rapi

Sealer Over Cacat yang disebabkan oleh proses pen-sealer -an yang berlebih

Sealer crack Material sealer yang retak setelah proses pengovenan

Sealer missplace Proses pen-sealer -an yang tidak tepat pada area yang seharusnya

diaplikasikan material sealer

Sealer stain Cacat yang disebabkan oleh noda yang menempel pada sealer

Leak age / Sealer

bolong

Cacat yang disebabkan oleh adanya bagian mobil yang bocor karena aplikasi

sealer yang bolong

Sealer Touch Cacat yang disebabkan oleh sealer yang masih basah tersentuh dan

membekas setelah kering

Sealer thin paint Cacat yang disebabkan oleh sealer yang tipis atau tidak sesuai standar

ketebalan sealer

6

PT. Astra Daihatsu Motor memproduksi tipe mobil yang beragam diantaranya adalah Van, Pick Up, Xeva, dan Wagon. Peneliti mendata produksi mobil berdasarkan tipe yang ada, dari hasil pendataan maka jumlah produksi yang terbanyak dalam waktu satu tahun terakhir adalah tipe Xeva, dengan presentase produksi mencapai 66%, selanjutnya Pick Up 19%, Van 12%, dan terakhir Wagon 3%. Dari data produksi mobil berdasarkan tipenya tersebut maka peneliti akan mengambil historical data defect pada tipe mobil dengan jumlah produksi terbanyak, sehingga akan lebih dominan mempengaruhi perbaikan yang akan dilakukan nantinya.

1. Menentukan Tema dan Analisa Situasi

Salah satu tujuan penetapan tema ini adalah mengidentifikasi defect yang paling banyak muncul. Dilakukan pengolahan data untuk menentukan DPU (Defect Per Unit) pada unit proses painting. Seperti dijelaskan pada tahap observasi lapangan, defect dibagi berdasarkan kategori, defect poor repair, defect

flow out, defect top coat, defect touch up, defect sealer. Menggunakan diagram pareto, diperoleh DPU

yang paling dominan. DPU terbesar yaitu DPU poor repair, dapat dilihat pada Gambar 2.

Gambar 2 Pareto DPU Proses Painting

DPU poor repair ini merupakan pareto cacat seperti tergambar pada gambar 2. Poor repair ini terdapat pada line touch up atau disebut juga line top coat inspection yang merupakan line repair terakhir pada proses produksi painting. Cacat ini tejadi karena tidak adanya kesempurnaan dalam proses repair sehingga hasil repair-an tersebut masih membekas yang menyebabkan unit mobil memiliki defect. Pada penelitian ini, penulis menjabarkan lagi asal cacat yang menyebabkan ada nya repair di jalur touch up tersebut, sehingga akar permasalahan cacat yang timbul bisa diketahui dan bisa ditanggulangi. Berdasarkan data yang diperoleh, pareto poor repair berasal dari DPU Flow Out dengan nilai DPU 0.009, dapat dilihat pada Gambar 3.

Gambar 3 Pareto DPU Poor Repair

Berdasarkan DPU pareto tipe Xeva setelah DPU poor repair yang paling banyak adalah DPU Flow Out. Untuk menanggulang masalah defect unit ini maka akar permasalahan yang akan diselesaikan adalah

defect flow out.

2. Menetapkan Target

Defect flow out merupakan defect yang lolos dan seharusnya terdeteksi ketika adanya pengecekan oleh

bagian quality inspection. Defect flow out yang dihasilkan tersebut berupa seed, yarn seed, dust seed,

stain, moulding stain, ED stain, Oil stain, metal scratch, scratch, dan bump. Cacat yang dihasilkan pada

7

diperlukannya target sebagai acuan dalam penetapan hasilnya. Berdasarkan actual data DPU flow out sekarang yaitu 0.012 dan 0.009, target yang akan dicapai terlihat pada gambar 4.

Gambar 4 Target DPU Flow Out

Dasar penetapan target tersebut adalah sejalan denga target yang ditetapkan oleh perusahaan dan target konsumen. Berdasarkan rata – rata total DPU yang terdapat pada proses painting untuk unit Xeva adalah 0.05 sedangkan target manajemen maximal total DPU untuk unit Xeva adalah 0.03. Dengan adanya pengklasifikasian DPU ini diharapkan satu per satu permasalahan yang ada bisa terselesaikan dengan berawal dari mengatasi pareto defect.

3. Analisa Faktor dan Menentukan Sumber Penyebab dengan Diagram Sebab Akibat

8

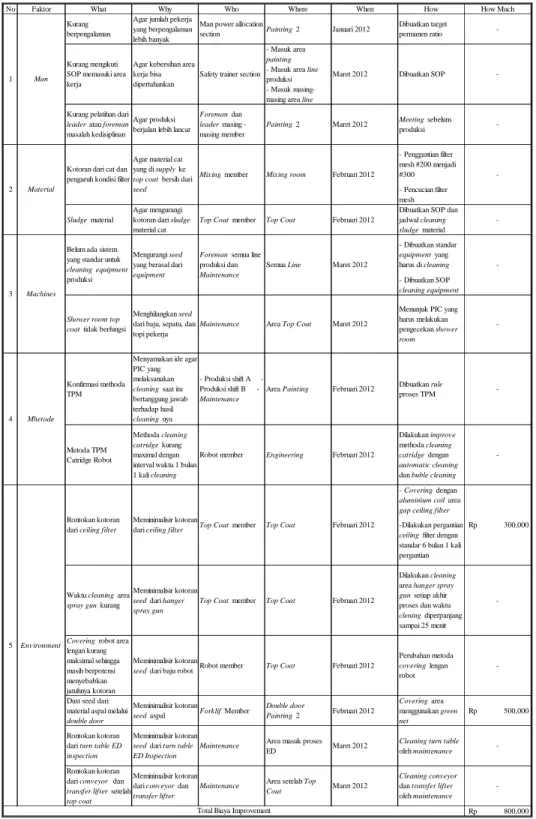

4. Mencari Ide Perbaikan (Root Cause Anaysis) dengan 5W2H

Tabel 8 Jenis dan Pengertian Defect Top Coat

No Faktor What Why Who Where When How How Much

Kurang berpengalaman

Agar jumlah pekerja yang berpengalaman lebih banyak

Man power allocation

section Painting 2 Januari 2012

Dibuatkan target permanen ratio

-Kurang mengikuti SOP memasuki area kerja

Agar kebersihan area kerja bisa dipertahankan

Safety trainer section - Masuk area painting - Masuk area line produksi - Masuk masing-masing area line

Maret 2012 Dibuatkan SOP

-Kurang pelatihan dari leader atau foreman masalah kedisiplinan

Agar produksi berjalan lebih lancar

Foreman dan leader masing - masing member

Painting 2 Maret 2012 Meeting sebelum

produksi -- Penggantian filter mesh #200 menjadi #300 - Pencucian filter mesh Sludge material Agar mengurangi kotoran dari sludge material cat

Top Coat member Top Coat Februari 2012

Dibuatkan SOP dan jadwal cleaning sludge material -- Dibuatkan standar equipment yang harus di cleaning - Dibuatkan SOP cleaning equipment

Shower room top coat tidak berfungsi

Menghilangkan seed dari baju, sepatu, dan topi pekerja

Maintenance Area Top Coat Maret 2012

Menunjuk PIC yang harus melakukan pengecekan shower room -Konfirmasi methoda TPM

Menyamakan ide agar PIC yang melaksanakan cleaning saat itu bertanggung jawab terhadap hasil cleaning nya - Produksi shift A - Produksi shift B - Maintenance

Area Painting Februari 2012 Dibuatkan rule

proses TPM -Metoda TPM Catridge Robot Methoda cleaning catridge kurang maximal dengan interval waktu 1 bulan 1 kali cleaning

Robot member Engineering Februari 2012

Dilakukan improve methoda cleaning catridge dengan automatic cleaning dan buble cleaning

-- Covering dengan aluminium coil area gap ceiling filter -Dilakukan pergantian ceiling filter dengan standar 6 bulan 1 kali pergantian

Waktu cleaning area spray gun kurang

Meminimalisir kotoran seed dari hanger spray gun

Top Coat member Top Coat Februari 2012

Dilakukan cleaning area hanger spray gun setiap akhir proses dan waktu clening diperpanjang sampai 25 menit

-Covering robot area lengan kurang maksimal sehingga masih berpotensi menyebabkan jatuhnya kotoran Meminimalisir kotoran

seed dari baju robot Robot member Top Coat Februari 2012

Perubahan metoda covering lengan robot

-Dust seed dari material aspal melalui double door

Meminimalisir kotoran seed aspal Forklif Member

Double door Painting 2 Februari 2012 Covering area menggunakan green net Rp 500,000 Rontokan kotoran dari turn table ED inspection

Meminimalisir kotoran seed dari turn table ED Inspection

Maintenance Area masuk proses

ED Maret 2012

Cleaning turn table oleh maintenance -Rontokan kotoran

dari conveyor dan transfer lifter setelah top coat

Meminimalisir kotoran dari conveyor dan transfer lifter

Maintenance Area setelah Top

Coat Maret 2012

Cleaning conveyor dan transfer lifter oleh maintenance Rp 800,000 1 Man 2 Material 3 Machines 4 Mhetode 5 Environment

Total Biaya Improvement

Rp 300,000

-Belum ada sistem yang standar untuk cleaning equipment produksi

Mengurangi seed yang berasal dari equipment

Foreman semua line produksi dan Maintenance

Semua Line Maret 2012

-Kotoran dari cat dan pengaruh kondisi filter

Agar material cat yang di supply ke top coat bersih dari seed

Mixing member Mixing room Februari 2012

Rontokan kotoran dari ceiling filter

Meminimalisir kotoran

9

5. Implementasi Ide Perbaikan dengan Deskripsi Perbaikan

Man

Dibuatkan target permanen ratio. Permanen ratio adalah ratio pegawai tetap dimana penilaian kinerja dari karyawan tersebut pada tahun kedua mereka bekerja. Progres permanen ratio painting 2 dapat dilihat pada Gambar 6.

Gambar 6 Progres Permanen Ratio Man Power Painting 2

Dibuatkan SOP memasuki area kerja yang merupakan prosedur yang membatasi atau mengatur karyawan dalam menjalani pekerjaannya. Karyawan yang memasuki area painting memiliki kekhusunan yaitu menggunakan baju sprayer khusus yang berfungsi sebagai baju antistatic dan baju yang tidak menimbulkan seed atau yarn seed. Selain itu karyawan painting menggunakan sepatu safety putih yang berfungsi untuk menunjukkan kebersihan dari karyawan tersebut, dan juga menggunakan topi putih berjaring-jaring serta berjenis parasut agar menutupi rambut yang bisa menjadi seed atau yarn seed pada mobil. Pada dasarnya kedisipinan karyawan belum terlaksana dengan baik, menggunakan baju sprayer dan topi kerja yang kotor, dan suka menginjak bagian belakang sepatu safety. Dengan ada nya SOP yang jelas dan sangsi yang sesuai akan mentertibkan karyawan dalam menjalankan proses produksi. SOP ini dipajang di bagian depan pintu shower room sebelum karyawan memasuki area produksi. Meeting sebelum produksi dimulai merupakan komunikasi yang baik antara foreman, leader dan member –

member nya untuk meningkatkan kedisiplinan dari keseluruhan karyawan painting. Setiap sebelum

menjalankan produksi dilakukan meeting pagi terlebih dahulu maximal 15 menit sebagai media foreman dan leader untuk mengarahkan member – member nya, baik masalah kedisiplinan maupun masalah proses produksi.

Material

Penggantian filter mesh #200 menjadi #300 dan pencucian filter mesh. Sebelumnya filter yang digunakan adalah filter mesh #200, tetapi seed masih lolos sehingga di perbaiki dengan menggunakan filter mesh #300 atau kerapatan nya melebihi filter mesh #200. Agar filter mesh bisa digunakan berulang kali maka dilakukan pencucian filter mesh untuk menjaga kualitas filter tersebut, dan tujuan nya juga untuk menghemat penggunaan filter mesh tersebut. Dibuatkan SOP dan jadwal cleaning sludge material, Sludge material merupakan endapan atau lumpur yang berasal dari material. Salah satu penyebab defect flow out adalah sludge material ini. Pembersihan slude material dilakukan setiap istirahat produksi, kendala yang masih dihadapi oleh painting 2 adalah penanggung jawab untuk activitas ini belum ada, sehingga aktivitas

cleaning sludge material masih belum berjalan lancar.

Machines

Dibuatkan standar equipment yang harus di cleaning dan dibuatkan SOP cleaning equipment. Jumlah

equipment yang digunakan di painting cukup banyak, setiap equipment tersebut memiliki fungsi masing –

masing di jalur produksi. Ada beberapa equipment yang sensifitasnya tinggi yang mudah terkena debu, maka untuk equipment tersebut dibuat SOP cleaning equipment agar tidak menjadi sumber defect dan keawetannya pun terjaga. Menunjuk PIC yang harus melakukan pengecekan shower room. Shower room merupakan salah satu alat yang berfungsi untuk meminimalisir debu yang masuk ke dalam proses produksi. Setiap karyawan yang akan memasuki line produksi harus melewati shower room terlebih dahulu. Shower room berbentuk sebuah ruangan dengan lorong yang bisa ditempati oleh sekitar 4 orang dan memiliki lubang – lubang tempat disemprotkannya udara kering untuk merontokkan debu yang menempek di topi, baju dan sepatu pekerja. Shower room tersebut terdapat di dua tempat yaitu masuk ke

line produksi keseluruhan dan masuk ke line top coat. Pada kenyataan di lapangan shower room yang

10

shower room tersebut tidak ada. Untuk proses perbaikannya PIC yang bertanggung jawab adalah bagian maintenance produksi painting dengan support foreman top coat yang mengontrol shower room tersebut.

Methode

Dibuatkan rule proses TPM dan Dilakukan improve metoda cleaning catridge dengan automatic cleaning dan buble cleaning. Catridge robot merupakan salah satu equipment yang digunakan pada robot yang berfungsi dalam proses spray material cat ke mobil. Untuk menjaga agar catridge ini terjamin kebersihannya, maka dilakukan perbaikan dengan cara pembersihan yang awalnya manual menjadi otomatis.

Environment

Covering dengan aluminium coil area gap ceiling filter dan dilakukan pergantian ceiling filter dengan standar 6 bulan 1 kali pergantian. Gap yang terdapat pada langit – langit di area top coat merupakan salah satu faktor yang bisa menimbulkan flow out, oleh karena itu ditutupi area gap tersebut menggunakan

aluminium coil. Aliminium coil bisa di bersihkan melalui proses pengelapan. Dilakukan cleaning area hanger spray gun setiap akhir proses dan waktu clening diperpanjang sampai 25 menit. Spary gun

memiliki hanger yang berfungsi untuk tempat menggantung nya equipment tersebut, tidak tertutup kemungkinan debu menempel pada hanger tersebut. Untuk mengantisipasinya, dilakukan perbaikan dengan memperpanjang waktu cleaning menjadi 25 menit agar proses pembersihan yang awalnya tidak sempurna dapat disempurnakan. Perubahan metoda covering lengan robot. Untuk menjaga keawetan robot yang berfungsi sebagai alat untuk mengecat mobil secara otomatis, maka robot tersebut di cover menggunakan lembaran kain khusus yang lentur dan pas digunakan pada body robot. Cover tersebut menjadi sumber yang menghasilkan defect flow out pada mobil, maka pada lengan robot ditambahkan semacam material yang bisa menangkap debu agar tidak jatuh ke body mobil yang sedang di spray. Covering area double door menggunakan green net. Double door merupakan area tempat keluar masuknya supply material dan part ke painting, untuk meminimalisir kotoran dan debu yang berterbangan memasuki area painting maka dilakukan covering area double door agar debu – debu bisa diminimalisir. Cleaning turn table, conveyor dan transfer lifter oleh maintenance. Turn table, conveyor, dan transfer lifter merupakan media yang berfungsi mentransfer monil dari satu proses ke proses lain. Media ini sangat mempengaruhi kualitas mobil yang di supply nya dikarenakan kotoran yang menempel pada media tersebut bisa menempel pada mobil, terutama mobil yang masih basah sebelum proses oven di top coat. Maintenance diberi tanggung jawab untuk melakukan cleaning terhadap media tersebut setiap tidak adanya proses produksi, lebih kurang 2 kali dalam satu bulan.

6. Evaluasi Hasil ditinjau dari Biaya Repair

Perbaikan yang dilakukan sekitar empat bulan memiliki hasil nyata dengan menurunnya defect flow out. Persentase penurunan defect flow out adalah sebagai berikut :

0.021 – 0.01 x 100% = 52% 0.021

Penurunan defect flow out ini sebesar 52% yang dapat dilihat pada gambar 7.

Gambar 7 Penurunan defect flow out

Manfaat dan hasil kegiatan improvement atau perbaikan permasalahan defect flow out ini adalah menurunnya biaya indirect material yaitu biaya repair. Berdasarkan hasil sampling material untuk

me-repair sebuah defect dibutuhkan beberapa material dan dengan total biaya yang cukup tinggi. Hasil

11

Tabel 9 Jenis Material Repair dan Biaya yang Dikeluarkan

No Nama Material Repair Foto Material Repair Satuan Biaya / Satuan Pemakaian / Defect Biaya / Defect

1 51056 Finesse It Polish

Purple ( 1 Gal = 3.78 L) Liter Rp 1,021,749 0.007 Rp 6,776

2 6002 Finesse It Estra Fine (

1 Gal = 3.78 L) Liter Rp 888,507 0.007 Rp 5,892

3 02637 Finesse It Foam Pad

95mm orange Pieces Rp 57,804 0.074 Rp 4,286

4 Wool Polish 3" Pieces Rp 47,896 0.183 Rp 8,748

5 466L Trizact 1 1/4" Grit 3

Mirc 500/rls Pieces Rp 1,869,874 1.062 Rp 1,985,554

6 Nikken Sand Paper Pieces Rp 3,200 0.021 Rp 66

7 Crystal Block Pieces Rp 44,314 0.007 Rp 331

8 Wash Bensine Liter Rp 7,000 0.499 Rp 3,490

2,015,144 Rp

Total Biaya / Defect

Jenis material repair yang digunakan untuk mengatasi sebuah defect atau cacat cukup banyak, seperti yang terlihat dari tabel 4.12. Berdasarkan sampling didapatkan pemakaian masing – masing material dan harga yang dikeluarkan per masing – masing material. Total biaya yang dikeluarkan untuk melakukan perbaikan terhadap satu defect adalah Rp 2.015.144. Berdasarkan penurunan defect maka total material yang bisa dihemat dapat dilihat pada gambar 8.

Gambar 8 Penurunan Biaya Repair Defect flow out

12

7. Standarisasi dan Rencana Pencegahan

Pada proses improvement atau perbaikan diperlukan standarisasi yang berfungsi sebagai penopang roda PDCA agar tidak kembali ke proses sebelum dilakukan perbaikan. Standarisasi yang digunakan adalah

Standar Operating Procedure (SOP) dan Working Instruction (WI). SOP merupakan standar – standar

yang sudah dibuatkan sebagai petunjuk bagi karyawan dalam melaksanakan sebuah proses yang berkaitan dengan pekerjaan, sedangkan WI lebih mengarah kepada perintah – perintah atau kebijaksanaan atasan dalam menunjang proses Imrovement agar berjalan sesuai dengan rencana. Standarisasi proses perbaikan yang sudah dilakukan pada proses mengurangi defect flow out proses painting dapat dilihat pada tabel 10.

Tabel 10 Standarisasi Improvement proses Painting

No Faktor Item Improvement Standarisasi Tools

Kurang berpengalaman Dibuatkan target permanen ratio Work Instruction (WI) dengan target permanen ratio

Kurang mengikuti SOP memasuki area kerja Dibuatkan SOP Standard Operating Procedure (SOP) Kurang pelatihan dari leader atau foreman

masalah kedisiplinan Meeting sebelum produksi Work Instruction (WI) dari Supervisor - Penggantian filter mesh #200 menjadi #300 Work Instruction (WI) - Pencucian filter mesh Standard Operating Procedure (SOP) Sludge material Dibuatkan SOP dan jadwal cleaning sludge

material Standard Operating Procedure (SOP) - Dibuatkan standar equipment yang harus di

cleaning Work Instruction (WI) - Dibuatkan SOP cleaning equipment

Shower room top coat tidak berfungsi Menunjuk PIC yang harus melakukan

pengecekan shower room Work Instruction (WI) Konfirmasi methoda TPM Dibuatkan rule proses TPM Standard Operating Procedure (SOP) Methoda TPM Catridge Robot

Dilakukan improve methoda cleaning catridge dengan automatic cleaning dan buble cleaning

Work Instruction (WI) - Covering dengan aluminium coil area gap

ceiling filter Work Instruction (WI) -Dilakukan pergantian ceiling filter dengan

standar 6 bulan 1 kali pergantian Work Instruction (WI) Waktu cleaning area spray gun kurang

Dilakukan cleaning area hanger spray gun setiap akhir proses dan waktu clening diperpanjang sampai 25 menit

Work Instruction (WI) Covering robot area lengan kurang maksimal

sehingga masih berpotensi menyebabkan jatuhnya kotoran

Perubahan methoda covering lengan robot Work Instruction (WI) Dust seed dari material aspal melalui double

door Covering area menggunakan green net Work Instruction (WI) Rontokan kotoran dari turn table ED

inspection Cleaning turn table oleh maintenance Standard Operating Procedure (SOP) Rontokan kotoran dari conveyor dan

transfer lifter setelah top coat

Cleaning conveyor dan transfer lifter oleh

maintenance Standard Operating Procedure (SOP) 4 Mhetode

5 Environment

Rontokan kotoran dari ceiling filter

1 Man

2 Material

Kotoran dari cat dan pengaruh kondisi filter

3 Machines

Belum ada sistem yang standar untuk cleaning equipment produksi

8. Penetapan Rencana Berikut

Setelah menentukan solusi yang bisa diimplementasikan maka dipikirkan cara untuk menetapkan rencana berikutnya. Pada penetapan rencana berikutnya dari proses perbaikan yang sudah dilakukan, dilakukan evaluasi ulang untuk memastikan bahwa implementasi solusi telah berjalan sesuai dengan baik. Target yang ditetapkan belum sepenuhnya tercapai, actual dari proses perbaikan baru mengurangi defect flow out sekitar 52%. Agar target bisa tercapai maka perlu dilakukan evaluasi lagi yang bisa meningkatkan kualitas di jalur proses produksi painting.

KESIMPULAN DAN SARAN

Proses painting merupakan proses produksi yang kompleks dimana cacat bisa diakibatkan oleh defect yang berupa debu atau noda kecil, perusahaan mengidentifikasi karakteristik utama kualitas produk yang diproduksinya untuk dapat menghasilkan produk yang sesuai dengan standar kualitas yang diinginkan. PDCA (Plan, Do, Check, Action) menjadi salah satu metoda yang sistematis yang dapat memfasilitasi perusahan dalam melakukan aktivitas perbaikan terutama yang berhubungan dengan kualitas. Aktivitas perbaikan kualitas pada proses produksi painting bisa mengurangi defect sekitar 52% yaitu defect flow out yang menjadi defect pareto, dengan penghematan biaya untuk perbaikan satu defect adalah Rp 22.167. Saran terhadap penelitian ini adalah agar dilakukan pengontrolan terhadap perbaikan yang telah dilaksanakan sehingga bisa mempertahankan perbaikan mengurangi defect flow out yang sudah dilakukan, dan terus dilakukan evaluasi terhadap target defect yang masih belum tercapai.

13

DAFTAR PUSTAKA

Benbow, D.W., et al. (2003). The Certified Quality Technician. USA: American Society for Quality Bambang Kesit. 2009. Konsep, Strategi dan Manajemen Implementasi Penjaminan Mutu Perguruan

Tinggi. Diperoleh (04-10-2012) dari

http://bambangkesit.staff.uii.ac.id/2009/17/implementasi-plan-do- check-act-dalam-wewenang-dan-tanggung-jawab

Salis, Edward. (2002). Total Quality Management in Education. (3rd Edition). USA: Stylus

Publishing Inc.

Dahlgaard, J.J., et al. (2002). Fundamental of Total Quality Management. Abingdon: Taylor & Francis Sugiono, Syahyu. (2006). Kamus Manajemen (Mutu). Jakarta: PT. Gramedia Pustaka Utma

Bauer, J.E., et al. (2006). Quality improvement Handbook.(2nd Edition). USA: American Siciety for

Quality.

Astra International, Tbk. (2007). Astra Management System. Jakarta

Bisnis Indonesia Online – edisi cetak - Selasa 6/10/2009. http://www.bisnis.com (akses : 1 April 2012) Gaikindo. www.gaikindo.or.id/statistic (akses : 2 April 2012)

Daihatsu. www.daihatsu.co.id (akses : 5 April 2012)