PLASTİK ŞEKİL VERME

3.1. PLASTİK ŞEKİL DEĞİŞİMİNİN ESASLARIŞekil değişimi, bir malzemenin kuvvet etkisi altında başlangıçtaki biçimini değiştirmesi demektir. Şekil değişimi elastik veya plastik şekilde olabilir. Elastik şekil değişimi, kalıcı olmayan şekil değişimi; plastik şekil değişimi, kalıcı şekil değişimi demektir.

Bir malzemeye kuvvet etki ettiği zaman; bu kuvvetin etkisi ile malzeme yapısına bağlı olarak ya kalıcı bir şekil değişiminden sonra kırdır veya önemli bir kalıcı şekil değişimi olmadan kırılır. Birinci davranışı gösteren malzeme sünek, ikinci davranışı gösteren malzeme gevrek olarak adlandırılır.

Malzemelere etki eden kuvvetler, şekil 84' de görüldüğü gibi malzeme üzerinde basma, çekme ve kayma biçiminde şekil değişimine sebep olurlar. Başlangıçtaki boyutu , kesiti A olan bir 0

çubuk (plastik şekil değiştirebilen), bir P kuvveti ile çekmeye maruz kalırsa; boyu l ve kesiti A olur. Bunun sonucu olarak elastik alanda malzeme aşağıda tarif edilecek a çekme gerilmesi altında e yüzde şekil değişimine uğrar.

A P = σ , 0 0 I I I − = ε

Şekil 84. Şekil değişiminde temel haller.

Bu bağıntılar elastik şekil değişimi alanında geçerlidir. Malzeme kopacak şekilde kuvvetin artırılmasına devam edilirse, plastik şekil değişimi başlar ve nihayet parça kopar. Bu kademeler yumuşak bir çelik için şekil 85' de görülmektedir. Burada σA ile gösterilen noktadan sonra

malzemede plastik şekil değişimi başlamaktadır.

Yukarıda verilen bilgilerin ışığı altında, malzemelere plastik şekil değişimi olacak biçimde kuvvet uygulayarak şekil vermeye, "plastik şekil verme" adı verilmektedir. Malzemelerin bu özelliklerinden faydalanılarak, onları arzu edilen faydalı şekil haline getirme mümkün olmaktadır.

3.1.1. Plastik Şekil Değiştirme Mekanizması

Metaller esas olarak, atomların belirli düzenlerde bir araya gelmesiyle oluşan kristal kafeslerinden meydana gelir. Atomların kafes içerisindeki diziliş biçimlerine göre hacim merkezli, yüzey merkezli, sıkı düzen heksagonal gibi kafes tipleri mevcuttur (Şekil 86).

Şekil 86. Temel kafes türleri

Kristal kafesleri biraraya gelerek taneleri, taneler de biraraya gelerek malzemeyi meydana getirirler. Şekil değişimi, bu kristal kafeslerinin birbirine göre hareket etmesi ile oluşmaktadır. Kafeslerin hareketleri kayma, ikiz teşekkülü ve ikisinin birlikte olmasıyla meydana gelebilir. Şekil 87’de bu hareketler şematik , olarak verilmiştir. Kuvvet etkisi olmayan kübik kafeste düzlemler arasındaki açı dik açıdır. Kaymada; kuvvet etkisi ile kristal kafesler birbiri özerinde kayar ve kafes düzlemleri arasındaki açı 90° dir. ikiz teşekkülünde ise; kafes düzlemleri birbiri üzerinde kaymaz, fakat aralarındaki açı değişir. Makro seviyede bu hareketler şekil 88' de görüldüğü gibidir.

Şekil 87. Şekil değişiminde kafes hareketleri

Kayma düzlemleri arasında birçok, kayma olmayan düzlem de bulunur. Kaymalar ilerledikçe; kafeslerin şekil değiştirme kabiliyeti azalır, sonunda düzlemler arasında ayrılma meydana gelir ve parça kopar, ikiz teşekkülü, birbirine dikey olan düzlemler arasında meydana gelemez. Yüzey merkezli kübik, hekzagonal ve rombik kristal kafeslerde meydana gelir.

Şekil 88. Şekil değişiminde makro hareketler.

Kaymayı açıklayan şekil incelenirse; iki düzlem birbirine göre kayma düzleminde atomlar arası mesafe kadar ilerleyebilmesi için, o düzlemde var olan bütün atomların bağlarının kopması gerekmektedir Bu işi sağlamak için gerekli kuvvet hesaplandığında, bunun deneyle bulunandan çok daha büyük (100 ila 1000 defa) olduğu görülmektedir. Bu fark, dislokasyon adı verilen kafes hatalarına bağlanmıştır. İlk zamanlarda teorik olan bu düşünce, bugün artık elektron mikroskobuyla görülmüş ve kanunları ortaya konmuştur. Dislokasyona haiz bir kafes sisteminde bütün düzlemde kaymayı sağlamak İçin, gerekli kuvvetin sadece birkaç atomun bağını koparabilecek mertebede olması kafi gelmektedir. Parça özerinde görülebilir bir deformasyonun olabilmesi için çok büyük sayıda dislokasyonun olması gerekir. Son

araştırmalar göstermiştir ki normalize edilmiş bir malzemede dislokasyon yoğunluğu 106 - 108

cm / cm3 mertebesindedir.

Kaymalar, kafeslerin atom yoğunluğunun en yüksek olan düzlemlerinde meydana gelir. Bunun sebebi; bu düzlemlerde atomlararası mesafe kısaldığı için, dislokasyon adımı da kısalmakta ve daha az bir kuvvet dislokasyonu hareket ettirebilmektedir.

3.1.2. Plastik Şekil Değişimine Etki Eden Faktörler

Malzemelerin plastik şekil değişimi karşısındaki davranışları; malzemenin kimyasal bileşim ve iç yapısı, şekil verme sıcaklığı, şekil verme hızına bağlıdır. Malzemenin kimyasal bileşim ve iç yapısına göre; malzeme ya kolayca şekil değiştirir ve istenen biçimi alır veya zor şekil

değiştirir, istenen biçimi almadan kırılır. Şekil değişimi sırasında malzemenin sıcaklığına bağlı olarak plastik şekil değişimi, “soğuk şekil değiştirme” ve “sıcak şekil değiştirme” olarak ikiye

ayrılır.

3.1. 2.1. Plastik Şekil Değiştirmeye Sıcaklığın Etkisi:

Sıcak şekil değiştirmede; şekil değişiminin ortaya çıkardığı iç yapı ve mekanik özelliklerdeki değişmeler şekil değişimi sırasında ortadan kalkar ve malzeme şekil değişiminden önceki özelliklerine sahip olur. Soğuk şekil değiştirmede ise; şekil değişimi sonundaki özellikler, başlangıçtaki özelliklerden farklıdır ve herhangi bir işlem yapmadan malzeme eski özelliklerini kazanamaz.

3.1.2.2. Soğuk Şekil Değiştirme

Soğuk şekil değiştirmede, kuvvetin etkisi altında malzemenin kristal kafeslerinde kayma, ikiz teşekkülü veya her ikisi birden meydana gelir. Bunun sonunda taneler uzar. Şekil değişiminin ilerlemesiyle; malzemenin şekil değişimine karşı mukavemeti artar. Eğer şekil değişimine devam edilirse, malzemede çatlama ve yırtılmalar meydana gelebilir. Soğuk şekil değişimi sonunda malzemenin mukavemeti ve sertliği artar, sünekliği azalır.

Soğuk şekil değiştirme sonunda sertliğin artması, "şekil değiştirme sertleşmesi" (Pekleşme) olarak adlandırılır.Sertleşme miktarı malzemenin cinsine de bağlıdır. Alaşım elemanı ilavesi malzemenin akma sınırını yükselttiğinden, alaşımlı malzeme alaşımsız malzemeye göre daha fazla sertleşir. Soğuk şekil değişimi sonunda metallerin sertleşme ve mukavemetlerinin artmasını izah eden çeşitli teoriler mevcuttur. Bunlardan en eskilerinde kafesin bozulması, iç gerilmelerin teşekkülü ve kayma düzlemleri civarında parçalanan kafeslerin meydana getirdiği amorf metalin şekil değiştirmenin devamını güçleştirmesi bu sertleşmenin sebepleri olarak belirtilmektedir. Bugünkü teoride ise, sertleşmeye birbiri ite karşılaşan ve birbirinin hareketini engelleyen dislokasyonların sebep olduğu ifade edilmektedir.

Plastik şekil değişimi sonunda malzemenin çekme ve yorulma mukavemeti, sertliği, elektriksel direnci ve kimyasal çözünmesi artar; fakat uzama, alan küçülmesi ve sürünme kabiliyetleri azalır. Soğuk şekil değişimi sonunda malzeme yüksek bir iç enerjiye sahip olur ve atomları daha dengeli mevkilere yayılmak isterler. Bu yayılma oda sıcaklığında çok yavaş meydana gelir. Sıcaklık yükseltilirce, atomların yayınması (difüzyonu) hızlanır ve bunun sonucu olarak malzeme tekrar eski sünekliğini kazanır. Böylece, soğuk şekil değişimine uğramış malzeme ısıl işlem yoluyla yumuşatılabilir.

Isıl işlem yapılınca, sertleşmiş malzemenin tekrar eski özelliklerini kazanmasını sağlar. Düşük sıcaklıklarda malzemenin iç yapısı değişmemesine rağmen; elektriksel iletkenlik ve mukavemet biraz artar, iç gerilmeler azalır. Bu durum "malzemenin eski halini alması" olarak adlandırılır. Kazanılan mukavemeti kaybetmeden, iç gerilmelerin azaltılması, istenen bir durum

olmaktadır.Yeniden kristalleşmenin başlangıcında, plastik şekil değişimi sonunda uzamış taneler arasında yeni taneler teşekkül etmeye başlar. Bu tanelerin teşekkül etmeye başladığı sıcaklık "yeniden kristalleşme sıcaklığı" olarak adlandırılır ve metalden metale göre değişir. Tekrar kristalleşmiş taneler, şekil bakımından düzgün, kayma çizgileri ihtiva etmez ve genellikle küçüktürler. Tekrar billurlaşma; mekaniksel özelliklerdeki ani değişiklik, uzamış tanelerin kaybolması, kayma çizgilerinin görülmemesi ve tane büyümesi ile tanınır.

Tekrar kristalleşen taneler aynı kafes yapılarını korurlar ve bu sebepten tekrar kristalleşme, faz değişikliğini içine alan ısıl işlemlerden farklıdır. Metalin tekrar kristalleşme sıcaklığından ani soğutulmasıyla, sertleşme eğilimi yoktur. Örneğin; soğuk plastik şekil değiştirmiş demir ve yumuşak çelikler yaklaşık 500-700 °C arasında tekrar kristalleşir. Bu sıcaklık değerleri kritik bölgenin altındadır. Pirinç için soğuk plastik şekil değiştirme oda sıcaklığında olur, molibden ve tungsten malzemelerde 800 °C de yapılan şekil değişimi hala soğuk plastik şekil değişimidir. Tarif olarak soğuk plastik şekil değişimi, tekrar kristalleşme sıcaklığının altında yapılan şekil değişimidir. Tekrar kristalleşme sıcaklığına etki

eden faktörler aşağıdaki şekilde sıralanabilir:

a) Tekrar kristalleşmenin olabilmesi için, belirli bir soğuk şekil değiştirmeye ve sıcaklığa ihtiyaç vardır.

b) Plastik soğuk şekil değiştirme ne kadar az ise, tekrar kristalleşme sıcaklığı o kadar yüksek olur.

c) Uzun tavlama süresi, gerekli kristalleşme sıcaklığını düşürür. 3.1.2.3. Sıcak Şekil Değiştirme

Plastik şekil değiştirme tekrar kristalleşme sıcaklığının üstünde bir sıcaklıkta yapılırsa, işleme "sıcak plastik şekil değiştirme" adı verilir. İşlem sırasında şekil değiştirme hızı, derecesi ve sıcaklığı uygun seçilmişse; malzemenin şekil değişimi sonunda sertliği değişmez, ufak taneli ve yüksek mukavemetli bir yapı elde edilir. Yukarıda sayılan şartların uygun seçilmesiyle; şekil değişimi sonunda meydana gelen yapı değişikliği, tekrar kristalleşme ile düzeltilmiş, olur. Sıcak şekil değiştirmede, şekil değişimi için harcanan enerji soğuk şekil değiştirmeden daha azdır. Ayrıca sıcak plastik şekil değişimi çatlama olmadan şekil değîşebîlme kabiliyetini yükseltir ve yüksek sıcaklıktaki hızlı difüzyon ile de döküm ingot yapıdaki kimyasal

homojensizliklerin ortadan kalkmasını sağlar. Hava kabarcıkları ve gözenekler, bu boşlukların birbirine kaynaması ile ortadan kaldırılır ve dökümün uzun, kalın taneleri kırılarak aynı büyüklükte tekrar kristal-leşmiş taneler meydana gelir. Sıcak şekil değiştirme sonunda ortaya çıkan değişmeler, döküm yapıya nazaran süneklik ve tokluğu artıracak yöndedir.

Yukarıda sayılan avantajların yanında sıcak plastik şekil değişiminin de bazı dezavantajları vardır. Yüksek sıcaklığa kadar ısıtıldığından, metal ile fırın atmosferi arasındaki reaksiyonlar istenmeyen sonuçlar verir. Genellikle sıcak şekillendirme havada yapılır ve meydana gelen oksidasyondan dolayı, önemli oranda metal kaybı olur. Molibden gibi bazı reaktif metaller oksijenle gevrekleşir, bu sebepten soy atmosfer altında şekil verilmelidir. Çeliklerin sıcak şekillen-dirilmelerinde yüzeyde karbon kaybı olur. Bütün bunların yanında, gerekli ısıyı sağlamak için ilave masraf yapılır.

Sıcak plastik şekil verme için en düşük sıcaklık; tekrar kristalleşme zamanında şekil değiştirme sertleşmesini önleyerek hızdaki şekillendirmedeki en düşük sıcaklıktır. En yüksek sıcaklık ise, ergime noktası veya aşırı oksitlenmenin olduğu sıcaklıktır. Genellikle en yüksek sıcaklık olarak, ergime noktasının 100 °C altındaki değer alınır.

Pahalı bir usül olan sıcak plastik şekil değiştirmenin avantajları aşağıdaki şekilde özetlenebilir: a) Şekil değiştirme sıcaklığı yükseldikçe, metale istenen şekli vermek için gerekli enerji miktarı süratle azalır.

b) Metalsel malzemelerin çatlamadan ve kopmadan şekil değiştirme kabiliyetleri, sıcaklıkla orantılı bir şekilde artar.

c) Metalin içindeki heterojenlikler, yüksek sıcaklıkta yapılan dövme ile kolaylıkla giderilebilir. Yukarıdaki son madde, dökme ve dövme parçalar arasındaki en önemli farkı izah etmektedir. Genel olarak dökme ve dövme parçaların çekme mukavemetleri arasında çok bariz bir fark yoktur. Yalnız döküm yapısı, tane sınırlan ve tane içleri arasındaki heterojenlikler dolayısıyla düşük bir çentik darbe mukavemetine sahiptir. Sıcak dövme esnasında, şekil değiştirme ve

tekrar kristalleşme ile meydana gelen tanelerden müteşekkil yapının çentik darbe mukavemeti çok daha fazladır.

3.1.3. Plastik Şekil Değiştirmeye Şekillendirme Hızının Etkisi

Malzemenin şekillendirmeye karşı davranışı şekillendirme hızına göre değişir. Sünek halden gevrek hale geçme, hızlı şekillendirmelerde, daha fazla görülür. Bu davranış malzemenin içinde bulunduğu sıcaklığa da bağlıdır. Örneğin; demir ve çelik oda sıcaklığının altında çekiçlenirse çatlar. Fakat aynı sıcaklıkta yavaş bir şekil değişiminde çatlama görülmez. Şekil değiştirme hızı arttıkça, malzemenin şekil değiştirme kabiliyeti azalır.

3.2. PLASTİK ŞEKİL VERME USULLERİ

Önceki bölümlerde plâstik şekil vermenin esaslarını ele aldıktan sonra, uygulama biçimlerine göre plâstik şekil verme usulleri aşağıdaki gibi sınıflandırılabilir:

a) Dövme b) Haddeleme c) Ekstrüzyon

d) Çubuk ve tel çekme, boru imâli e) Plâstik saç işleme usulleri

Aşağıda bu usuller teker teker incelenecektir. 3.2.1. Dövme

Dövme, metalleri faydalı bir şekle sokmak için çekiç veya pres ile şekil verme işlemidir, işlemin yapılması sırasında faydalanılan gereçlere göre dövmeyi serbest dövme ve basma, kalıpla dövme ve basma olarak ikiye ayırmak mümkündür. Dövme plâstik şekil verme usullerinin en eskisidir.

3.2.2. Serbest Dövme ve Basma

İş parçasına örs, çekiç, pres veya şahmerdan ile uygulanan kuvvetle dövme, yığma tesiri altında şekil vermeye "serbest dövme ve basma" adı verilir.

Serbest dövme ve basma pahalı bir usuldür. Bununla beraber bu işlem esnasında malzemelerin özellikleri iyileştiğinden, bazı hallerde diğer şekil verme usullerine tercih edilir. Bu usulle imâl edilecek olan parçaların mümkün olduğu kadar basit ve sayıları az olmalıdır. Karışık şekilli parçaların bu nedenle imali güç ve bazı hallerde de imkansızdır.

Sert malzemelerin dövme ve basma ile şekillendirilmeleri, talaş kaldırarak işlemeyi zorlaştırır. Bu sebepten bu usulde mümkün olduğu kadar yumuşak malzemeler tercih edilmelidir. Serbest dövme ve basma ile imâl edilmiş parçalarda yüzey düzgünlüğü iyi değildir. Parçaların birbiri üzerinde çalışan kısımlarının talaş kaldırarak işlenmesi gerekir Bu bakımdan serbest dövme ve basma ile işlenecek parçalarda, işleme payı bırakılır. Bu işleme payları genellikle aşağıdaki mertebelerdedir:

Küçük parçalar 3 mm Orta büyüklükteki parçalar 5-10 mm

Büyük parçalar 25 - 30 mm

Serbest dövme ve basmada, iş parçalarının boyutları tam olarak tesbit edilemez, iş parçasının kendini çekmesi {tavlama sıcaklığına göre % 1 -1, 3), dövmede kullanılan aletlerin duyarlılığı da bu hususa geniş oranda etki eder. Aynı zamanda iş parçasının soğumaması için süratli çalışmak icap ettiğinden, sıcaklığın ve ısınmanın tesiri ile de sıhhatli bir ölçme

yapılamadığından, serbest dövmede ölçü farklarının tesbiti çok güçtür ve büyük tecrübe ister. Meydana gelebilecek ölçü farkları genel olarak aşağıdaki mertebededir:

Küçük parçalar % 5 - 20 Orta büyüklükteki parçalara % 3 - 5 Büyük parçalar % 2, 5

Serbest dövme ve basma ile iş parçası imâli büyük bir ustalık ve tecrübeyi gerektirir. İşçi

ücretlerinin büyük artışlar gösterdiği gözönünde bulundurulursa, yalnız serbest dövme ve basma ile parça imâli çok pahalı olur. Bu sebepten, serbest dövme ve basma üretimde yardımcı olarak kullanılır. Örneğin; kalıpla dövülecek parçalara ön şekil vermede ve millerin yapılarının düzeltilmesi ve malzemenin tokluğunun artırılması için büyük ölçüde tatbik edilmektedir. Serbest dövme işlemi ile örs, çekiç ve diğer yardımcı aletleri kullanarak parçalar üzerinde; uzatma, genişletme, yığma, delme, kesme, yarma, basamak yapma, bükme, kıvırma ve demirci kaynağı işlemleri yapılabilir.

a) Uzatma: İş parçasının uzunluğunu artırmak ve aynı zamanda kesitini küçültmek maksadıyla uygulanan bir işlemdir. Uzatmada, ağzı sapına dikey bir çekiç veya balyoz kullanılır (şekil 89). Çekiç iş parçasına, uzatma doğrultusuna dikey olarak vurulur. Takım ağzı ne kadar dar olursa birim yüzeye isabet eden basınç da o kadar büyük dolayısıyla o kadar tesirli olur.

Şekil 89.Uzatma balyozu

Büyük parçaların uzatılmasında, şahmerdan veya preslere çeneli uzatma başlıkları takılır (şekil 180). Bu durumda tesir iki taraflı olduğundan, uzatma hızı büyür. Yuvarlak millerin

Şekil 90. Uzatma cidarlı borular malafalar üzerinde kalın cidarlı borular, malafalar üzerinde dövülürler.

b) Genişletme: iş parçasının genişliğini artırmak için uygulanan bir işlemdir. Bunun için iş parçası önce uzatılır. Daha sonra çekiç 90° çevrilir ve tekrar dövülür.

c) Yığma: Küçük ve kısa parçalara eksenleri yönünde kuvvet uygulayarak, boylarının kısalması ve genişliklerinin artması işlemidir. Bazı hallerde parçanın bir bölgesinin yığılması da

sağlanabilir (şekil 91), Uzun parçalarda yığılması istenen yer tavlanır ve ekseni doğrultusunda kuvvet uygulanır. Çok uzun ve ağır parçalarda yığma işlemi; parçanın bir levha üzerine düşürülmesi ile gerçekleşir.

Şekil 91. Yığma işlem türleri

d) Delme: Küçük çaplı deliklerin delinmesinde, çekiç şeklinde saplı zımbalar kullanılır. Delik önce bir tarafından yarısına kadar, sonra diğer taraftan tamamen delinir. Büyük delikler ise; zımbalar ve şahmerdanlar vasıtasıyla delinir.

e) Kesme : İnce levhaların kesilmesinde, şekil 92'de görülen ağaç saplı keskiler kullanılır ve bu keskilere balyozla vurularak, kesme işlemi gerçekleştirilir. Sıcak kesmede 20° soğuk kesmede 60othk kesme açısı kullanılır Büyük ve kalın parçalar şahmerdan altında kesilir. Kesme

altlıklarının kullanılmasıyla, kesme daha kolaylıkla yapılabilir (şekil 93).

f) Yarma : İş parçaları üzerinde çeşitli maksatlarla çentiklerin açılması gerekebilir. Bu işlem, yarma keskileri vasıtasıyla çekiç veya şahmerdanlarla gerçekleştirilebilir.

Şekil 92. Kesmede kullanılan keskiler.

Şekil 93. Kesmede kullanılan keski altlıkları

g) Basamak Yapma: Basamak yapma, iş parçası üzerinde çeşitli kalınlıkta kısımlar meydana getirme demektir. Çekiçle veya şahmerdan ile yapılabilir. Her vuruştan sonra parça iki tarafa doğru uzar. Basamak tek taraflı veya iki taraflı olarak yapılabilir (şekil 94).

Şekil 94. Basamak yapma işlemi

h) Bükme: Üzeri çeşitli yollarla şekillendirilmiş parçalarda, bu şekillerin tertiplenmesi için bükme yapılabilir. Bükmede parçanın iki ucu tesbit edilir ve tek taraftan veya iki taraftan bükme yapılır. Parçanın üzerinde bağlamaya elverişli köşeli kısımlar yoksa, dövme ile meydana getirilir. Çubuk yüzeylerinde çatlama olmaması için, tavlama yapılması gerekir, iş parçasının

kesiti büyüdükçe ve boyu kısaldıkça, bükme için gerekli moment artar. Krank milleri ve matkaplar burma yoluyla şekillendirilir.

i) Demirci Kaynağı: Parçaların basınç altında birleştirilmesi işlemidir. Şekil 95'de görüldüğü gibi parçaların uçlarına ağız açıldıktan sonra tavlanır ve iki taraftan kuvvet uygulanır Parçaların birleştirilmesinde tatbik edilen en eski usuldür.

Şekil 94. Demirci kaynağı

3.2.3. Kalıplama Dövme ve Basma

Dövme yoluyla imalatı gereken parça sayısı belirli bir sınırı aştıktan sonra, serbest dövme ekonomik olmaz. Bu sebepten kalıpla dövme uygulanır. Aynı zamanda kalıpta dövmede iş parçalarının boyutlarının birbirine eşit olması, yüzeylerinin düzgünlüğü sebebiyle işleme

paylarının azalması hem gereksiz malzeme sarfiyatımı önler hem de talaş kaldırmak için gerekli işçilik ve süreyi kısaltır.

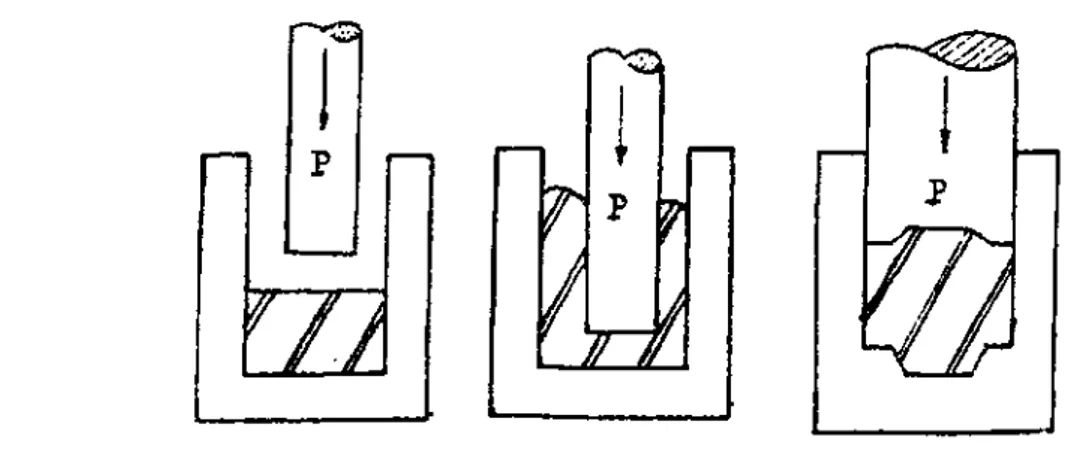

Şekil 95. Kalıpla dövme ve basma

Serbest dövmede malzeme yalnızca uzayarak veya yığılarak şekil değiştirmektedir. Fakat kalıpla dövme ve basmada şekil 95'de görüldüğü gibi malzeme ayrıca yükselme hareketi de yapmaktadır. Malzeme bloğunun üzerine malafa bastırılırca, malzeme yukarıya doğru yükselmeye başlar. Bu olaya, "yükselme" adı verilir. Malafa kalıbı tamamıyla kapatırsa,

malzeme bir sıvı gibi hareket ederek kalıp boşluğunu tamamen doldurur. Kalıpta özel olarak bir boşluk bırakılmış ise, malzeme buradan fışkırır. Bir kalıbın tamamen dolması, malzemenin cinsi ve akma tarzından başka bir de şekil değiştirme hızına bağlıdır Örneğin, şahmerdanla yapılan dövmede şekil değiştirme hızı yüksektir. Malzeme mukavemetin az olduğu tarafa, yani yukarı doğru akar ve kalıbın üst kısmını daha iyi doldurur. Her iki tablası da hareketli

şahmerdanlarda teorik olarak kalıbın her iki kısmının da eşit olarak dolması gerekir. Fakat malzeme alt kısımda kalıpla daha fazla temas ettiğinden, daha çabuk soğur ve dolayısıyla gene kalıbın üst kısmı daha iyi dolar.

Presle şekil değiştirmede, şekil değiştirme hızı küçük olduğundan malzeme daha fazla alt kalıba doğru akar. Fakat burada yukarıda söz ettiğimiz gibi; alt kısım daha çabuk soğur ve bir çarpma tesiri de olmadığından, kalıbın girinti ve çıkıntılarını şahmerdanda şekil vermedeki kadar iyi dolduramaz. Genel olarak fazla girintili ve çıkıntılı parçalar şahmerdanda, yüzeyi düz ve simetrik parçalar ise preslerde şekillendirilir. Girinti ve çıkıntıların çok olduğu yüzey dövme hâlinde üstte, yavaş hareketli basma halinde ise altta olmalıdır.

Kalıpla dövmede kullanılan takımlar, altlık veya kalıp tarzındadır. Altlıklar uzatma veya genişletme işlemlerinde şahmerdan örsü üzerine konur. Kalıplar ise iki veya daha çok parçalıdırlar. Kalıplar şekil 96’da görüldüğü gibi açık, yarı açık veya kapalı tipte olabilirler. Açık kalıplarda bir çubuğun orta kısmı, yarı açık kalıplarda ise uç kısmı şekillendirilebilir. Kapalı kalıplarda ise, parça halindeki malzemeler şekillendirilir.

Şekil 96. Dövmede kalıp türleri.

Kalıplar yuvarlak, dörtköşe veya dikdörtgen kesitli olabilirler. Genellikle ufak kalıplar yuvarlak kesitlidirler.

Kalıpla dövmede dikey kuvvetlerin yanında, parçanın şekline bağlı olarak yatay reaksiyon kuvvetleri de mevcuttur. Yatay kuvvetler, klavuzlar vasıtasıyla karşılanır. Klavuzların bu kuvvetleri kaldıramaması halinde şahmerdan ve preslerde, ilâve pim ve delikler kullanılır. Parçalı dövme kalıplarında kalıp parçalarının birbirleri ile temas yüzeyleri, iş parçasının şekline göre doğru veya kırık düzlemler şeklindedir. Bir simetriye haiz parçaların simetri ekseninin bu ara düzlemden geçmesi, tavsiye edilen bir husustur. Buna rağmen dövme kalıbı imal edilirken, evvela parçanın kalıptan kolayca çıkarılabilmesi gözönünde bulundurulmalıdır.

Malzemenin kalıp içerisindeki akışını ve iş parçasının kalıptan çıkarılmasını kolaylaştırmak için, kalıpların dövme doğrultusundaki kenarlarına bir eğim verilir. İş parçasının soğuma sonucu kendini çekmesi gözönünde bulundurularak; kalıbın girintili ve çıkıntılı kısımlarında parçanın kolayca çıkmasını sağlamak için, bu kısımlarda eğimin daha fazla olması gerekir. Buna göre aşağıdaki eğim değerleri seçilebilir:

İç yüzeyler % 15-20 Yuvarlak yüzeyler % 5-7

Eğim bilhassa girintili ve çıkıntılı, ince kısımlarda fazla alınmalıdır. Çünkü bu kısımlar çabuk soğuduğundan, malzemenin akışı güçleşir. Kalıplardaki keskin köşeler de, malzeme akışını güçleştirir. Dolayısıyla katmerler meydana gelir ve istenen şekli elde etmek için gerekli kuvvet süratle artar. Aynı zamanda köşe ve kenarlarda sürtünme fazla olacağından; bu kısımlar aşınır, çatlar veya yığılır. Bu mahzurları ortadan kaldırmak gayesi ile, kalıpların köşe ve kenarları yuvarlatılır (2-8 mm yarı çapında).

Derin kalıplarda kalıp içerisindeki havanın dışarıya çıkarılabilmesi için, hava kanalları

yapılması gerekir. Bu kanalların kavla dolup tıkanmaması için de, iş parçasının boyuna göre 5-10 mm çapında yapılmaları lazımdır.

Kalıpta dövülen iş parçalarının boyutları soğudukları zaman küçüleceğinden, kalıplar çekme payları gözönüne alınarak yapılmalıdır. Çekme payları verilirken kalıbın da bir miktar ısınarak genleşeceği de gözönüne alınmalıdır. Pratikte kullanılan çekme paylan aşağıdaki

mertebelerdedir:

Karbonlu çelik (büyük parça) % 1,2-1,5 Karbonlu çelik (küçük parça) % 0,75-1,2 Manganlı sert çelik % 1 Monel alaşımı %-1 Alüminyum % 1,5-1,7

Kalıp içerisine konan malzeme miktarının hacmi kalıbın hacmine eşitse; dövme veya basma neticesinde, malzeme kalıbı tam olarak doldurur. Malzeme hacmi büyükse, fazla kısım yanlara taşar. Bu taşan kısımlara "çapak" adı verilir (Şekil 97). Kalıpla dövmede malzemenin kalıbı iyice doldurabilmesi ve parçanın boşluklu çıkmaması için, daima fazla malzeme konur ve meydana gelen çapak sonradan ikinci bîr işlemle, çapak temizleme işlemi ile, temizlenir. Çapak kalınlığı iş parçasının büyüklük ve şekline göre değişir. İş parçası üzerinde, bilhassa köşelerde, her iki taraftan yığılan çapağın akmasını kolaylaştırmak lazımdır. Bu gibi kısımlarda çapağın birikebilmesi için, "çapak çukurları" yapılır. Yüksekliği fazla parçaların dövülmesi sırasında malzemenin hızla yanlara akmasını önlemek için, çapak yüzeyi üzerine yığılma kanalları açılması gerekir.

Şekil 97. Kapalı kalıpta dövme.

a) Kalıbın şekîl değiştirmemesi için yeterli sertlik.

b) Kalıbın dinamik kuvvetlere dayanabilmesi için yeterli tokluk.

c) imalat sırasında ölçülerini kaybetmemesi için yeterli aşınmaya dayanıklılık. d) Kesme kabiliyetinin yüksek olması.

e) Kolayca işlenebilme.

f) Isıl değişmelere dayanıklılık.

Kalıp malzemesinin seçiminde yukarıda sayılanların yanında iş parçasının malzemesi, dövme usûlü, parça sayısı, kalıbın şekli ve büyüklüğü ve malzeme fiyatı gibi faktörlerin de gözönüne alınması gerekir. Dökme malzemeler dinamik zorlamalara elverişli değildir. Dökme demir ve çelik, dinamik ve ani zorlaması olmayan pres kalıpları yapımında kullanılır. Şahmerdan kalıpları ise, dövme çelikten yapılır. Bu çelikler sade karbonlu olabileceği gibi; mangan, silisyum, krom, nikel, molibden ve wolfram da ihtiva edebilir.

Kalıplar döküm, talaş kaldırma, dövme ve basma yoluyla imal edilir. Dökme kalıpların yüzeyleri dökümden sonra mutlaka talaş kaldırarak işlenir. Bu kalıpların işlenmesinde planya, freze, matkap, pantograflar ve el takımları kutlanılır. Kalıplar imalat sırasında kompaslarla ve şablonlarla kontrol edilir, imalatı biten kalıplar içerisine alçı veya kurşun dökülerek gerekli son kontrol yapılır. Dövme veya basma ile kalıp imalinde, iş parçasının şeklinde olan bir ıstampa soğuk veya tavlanmış kalıp bloğuna bastırılır. Bıçak, makas ve anahtar gibi parçaların kalıbının yapımında blok sıcak; para, rozet ve süs eşyası gibi parçaların kalıbının yapımında blok

soğuktur.

Karışık şekilli iş parçalarının dövülmesinde veya zor akan malzeme kullanılması halinde, kalıbın ömrünü uzatmak ve basma için gerekli kuvvet ihtiyacını azaltmak için parçaya bir ilk şekil vermek gerekir. Bazı hallerde ise, dövme birkaç kademede yapılabilir. İlk şekil verme genellikle, serbest dövme ile altlık veya zımba kullanılarak yapılır. Kademeli kalıplarda her kademe için bir kalıp gereklidir.

Ufak çaplı perçin, vida ve civata başlan gibi küçük iş parçaları özel preslerde soğuk olarak dövülürler. Şekil verme bir veya birkaç kademede ve büyük bir hızla yapılır. Bazı hallerde kademeler arasında yumuşatma tavlamaları gerekebilir.

Soğuk dövme ile imal edilen iş parçalarının yüzeyleri çok düzgün ve ölçüleri tamdır. Sıcak dövme ile şekil verilebilen demir dışı alaşımlar ve şekillendirme sıcaklıkları aşağıda verilmiştir: Bakır 900°C Çinko 225°C Pirinçler 750-850°C Alüminyum 400°C Bakır-mağnezyum alüminyum alaşımı 400-480°C 3.2.4. Yığma Makinası İle Şekil Verme:

Yığma makinası esas itibariyle, yatay çalışan bir prestir. Bu tip makinalarda çubuk şeklinde parçalar şekillendirilir. Şekil 98'de görüldüğü gibi; bir ucundan tavlanmış çubuk, kalıp şeklinde olan sıkıştırma çeneleri arasına sürülür, iş parçasının tavlı ucu, çenelerden bir miktar dışarı

çıkar. Çeneler kapanır ve tavlı uca bir ıstampa basarak, malzemenin kalıp içerisinde yığılması sağlanır. Bir cıvata başının yığma ile şekillendirilmesi, şekil 99'da görülmektedir.

Şekil 98. Yığma makinası ile şekil verme. Şekil 99. Cıvata başının yığılması

Yığma bir veya birkaç kademede yapılabilir. Gerekli kademe sayısı, çubuğun kesiti île iç parçasının en büyük kesitli arasındaki orana göre değişir. Yığmanın bir kademede yapılabilmesi için, iş parçası ve çubuğun aşağıdaki kaidelere uyması gerekir:

a) Çubuğun çenelerin dışında kalan ucu, çubuk çapının üç katını aşmamalıdır.

b) Çubuğun serbest ucunun boyu çubuk çapının üç katını aştığı hallerde, iş parçasının çapı, çubuk çapının 1,5 katından fazla olmamalıdır.

İş parçasının çapı çubuk çapının 1,5 katından ufak ve yığılması gerekli parça boyu çubuk çapının 3 katını aştığı hallerde; kalıbın yüzünden dışarı taşan çubuk boyu, çubuk çapını aşmamalıdır. Bu üç hal için gerekli kuralar, şematik olarak şekil 100' de görülmektedir.

Şekil 100. Tek kademeli yığma şartları.

Genellikle yığmanın ıstampa içerisinde yapılması tercih edilir. Çünkü bu şekilde, ıstampa daha dayanıklı olur. Yığılacak çubuğun serbest ucunun hacmi, yığılması gerekli hacme eşit

Son olarak dövme ile parça imalinin yapılacağı durumlar aşağıdaki şekilde sıralanabilir: a) Büyük bir parçadan karışık bir şeklin yapılması, dövme ile daha çabuk ve kolaydır. b) Mukavemeti yüksek parçaların yapımı mümkündür.

c) Az talaş kaldırma istenen hallerde.

d) Çok sayıda parçada maliyetin düşük olması istenen durumlarda. 3.2.5. Dövmede Kullanılan Şahmerdan ve Presler

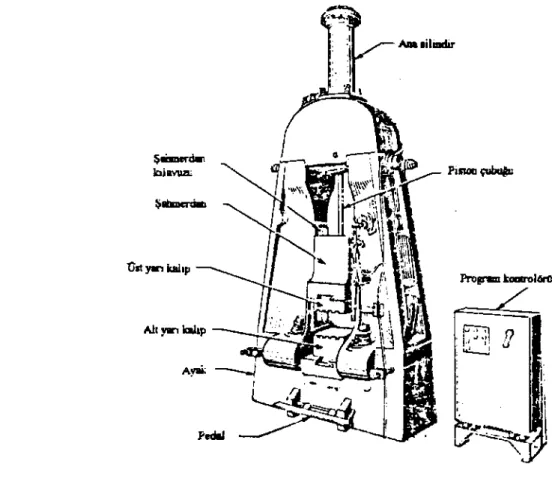

Şahmerdanlar: Bu makinalarda, örs üzerinde bulunan iş parçası üzerine çekiç adı verilen kütleler indirilir. Çekiç iş parçası üzerine ya serbest olarak veya ayrıca düşey bir kuvvetin (örneğin; bir yay, buhar veya hava basıncı kuvveti) tesiri ile iner. Çekicin hareketi ya düşey kılavuzlarla veya ekseni etrafında dönebilen bir sap vasıtasıyla sağlanır (Şekil 101).

Çekicin yerçekimi kuvveti ile düştüğü şahmerdanlara, düşüm şahmerdanları adı verilir. Kapalı kalıpla çalışan bir düşüm şahmerdanı şekil 102'de görülmektedir. Bu tür şahmerdanlar küçük parçaların dövülmesinde kullanılır Çekiç ağırlıkları 200-5000 kg; düşme yükseklikleri ise, çekiç ağırlıklarına bağlı olarak 1-2 m arasındadır.

Şekil 101. Şahmerdanların çalışma prensibi

Yerçekimi kuvvetinden başka, çekice buhar veya hava basıncının {6-9 kg/cm2) da etki ettiği

şahmerdan türü görülmektedir. Bunlardan çekiç ağırlıkları 250-25.000 kg arasındadır. Dövme kuvveti tamamen operatörün kontrolü altındadır.

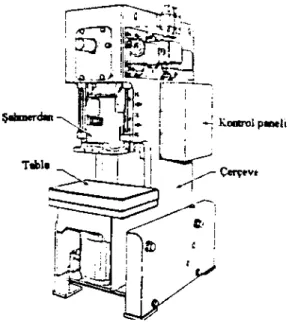

Presler: Presler basma makinalarıdır. Düşey olarak hareket eden pres başı tarafından uygulanan basınçla, iş parçası şekil değiştirir. Şekit verme sırasında, sarsıntı ve gürültü meydana gelmez. Bu sebepten enerji kaybı olmaz. Presler güç kaynağına göre, mekanik ve hidrolik presler olarak ikiye ayrılırlar. Şekil 103’de bir mekanik pres görülmektedir. Bu tür preslerde strok; şahmerdan ve hidrolik preslere göre daha kısa olup, maksimum güç 300-8000 ton arasındadır.

Şekil 102. Kapalı kalıpla çalışan bir düşüm şahmerdanı Mekanik preslerin şahmerdanlara göre şu üstünlükleri vardır;

a) İmalat hızı preslerde daha yüksektir.

b) Preslerde vuruş şiddeti daha az olduğundan, kalıplar daha küçüktür. Pres kalıpları dökümden de olabilir.

c) Pres işçiliği daha kolaydır ve daha az işçilik ister.

Yukarıda sayılan avantajların yanında preslerin daha pahalı olması, simetrik parçalar için uygun olmaması gibi dezavantajları da vardır.

Presin vuruş kapasitesi arttıkça, konstrüksiyonunda da bu özellik gözönünde tutularak, mukavemet ve rijitliğini arttırıcı yönde değişiklikler yapmak gerekir (Şekil 104).

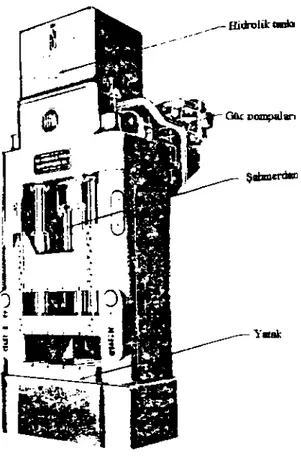

Hidrolik preslerde pres başı, hidrolik veya hidropnömatik bir sistem tarafından hareket ettirilir. Kapasiteleri 300-50.000 ton arasındadır. Hidrolik preslerde işlem sırasında hız ve basınç

kontrolü mümkündür. Böylece yüksek şekil değiştirme hızlarında hasara uğrayan malzemelerin, düşük hızlarda şekillendirilmesi mümkün olur (Şekil 105).

Şekil 103. Bir mekanik pres

Şekil 104. Çeşitli pres konstrüksiyonları.

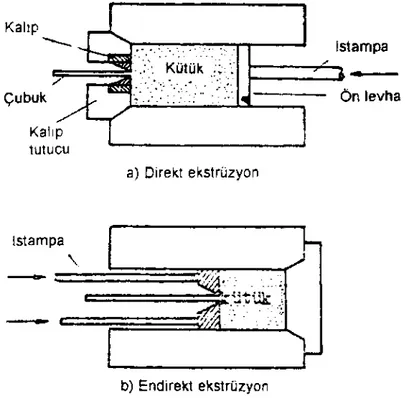

3.3. Haddeleme

Metalik malzemelerin, merdane adı verilen ve eksenleri etrafında dönen silindirler arasından geçirilerek plastik olarak şekillendirilmesine "haddeleme" denir. Şekil 106' da şematik olarak verilen bu sistemde iş parçasının kesiti küçülürken, aynı zamanda da uzama ve genişleme meydana gelir. Haddeleme en fazla kullanılan şekillendirme usûllerinden birisidir. Çünkü kapasite yüksektir ve ölçüler daha iyi kontrol edilebilir. Malzeme merdaneler arasında şekil değiştirirken, merdanelerin sıkışmasından dolayı basma gerilmesine ve malzeme ile merdane arasındaki sürtünmeden dolayı da yüzey, kesme gerilmesine maruz kalır. Sürtünme kuvveti, malzemenin merdaneler arasından çekilmesini sağlar.

İngot ve kütüklerin haddelenmesinde olduğu gibi; iş parçasının haddelemeden önceki ve sonraki kesitleri arasındaki fark büyükse, şekil değişimi yüksek sıcaklıkta sağlanır (sıcak haddeleme). Bu sıcaklık çelik için, tekrar kristalleşme sıcaklığının üzerindedir. İngot ve kütüklerin sıcak haddelenmesinden elde edilen mamuller daha sonra yine sıcak olarak haddelenerek levha, çubuk, tel veya profil haline getirilir.

Şekil 105. Hidrolik pres

Genellikle son haddeleme oda sıcaklığında yapılır. Soğuk haddeleme adı verilen bu haddeleme ile düzgün yüzey, hatasız ölçü ve yüksek mekanik özellikler elde edilir. Fakat gerekli

haddeleme kuvvetleri ve dolayısıyla, harcanan güç fazladır.

Demir-çelik sanayisindeki haddelenen mamullerin isimlendirilmesinde kesin bir ölçü verilemez, Blum, ingotun ilk haddelenmiş şeklidir. Genel olarak blumun genişliği derinliğine eşittir

Blumun sıcak haddelenmiş şekli de, kütük olarak bilinir. İngotun haddelenmesi sonunda elde edilen mamulün genişliği kalınlığının iki katı otursa, bu mamul Slab adını alır. Blum, slab ve kütükler yarı mamuller olup, istenilen şekiller için tekrar haddelenirler.

3.3.1. Haddeleme Teçhizatı

Bir haddeleme teçhizatı merdaneler, yataklar, bunları taşıyan kısımlar, merdanelere göç tatbik eden ve hız kontrol eden kısımlardan meydana gelir. Haddelemede kuvvet çok yüksek olduğu için, çok rijid bir sistem ve yeterli gücü temin edecek motorlara ihtiyaç vardır.

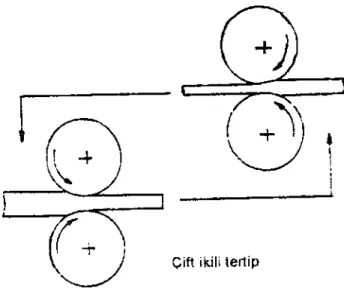

Haddeleme sisteminde merdanelerin tertip şekline göre, çeşitli tertipler ortaya çıkmaktadır. En basit ve en geneli, ikili tertiptir (Şekil 107-a). Burada, eşit büyüklükteki merdaneler tek yönde dönerler. Haddelenen malzeme tekrar haddelenebilir. Şekil 107' da görülen tersinir haddede; merdanelerin dönme yönleri değiştirilerek, malzeme ileri geri her iki yönde de haddelenir. Diğer bir tertip, üçlü tertiptir. Burada alt ve üst merdaneler motorla çevrilir, ortadaki sürtünmey-le döner. Haddesürtünmey-leme için istenen güç, küçük çaplı merdanesürtünmey-ler kullanılarak azaltılabilir. Fakat bu küçük çaplı merdaneler, arkadan daha büyük merdanelerle desteklenmesi gerekin Bunların en basiti, şekil 199-b’de görülen dörtlü tertiptir. Küçük çaplı merdaneler ile, çok ince saclar en ince toleranslara kadar kolayca haddelenebilir. Şekil 107.c’ de bir üçlü tertip görülmektedir.

Şekil 108’de ise, çift ikili tertip bir hadde sistemi verilmiştir. Burada devamlı haddeleme mümkündür. Fakat hor defasında, merdaneler arasındaki aralıkların ayarlanması gerekir. Yüksek kapasite için, haddeleri seri halinde arka arkaya birbirinin devamı olarak kurmak lazımdır. Bu tür haddelere, "devamlı hadde grupları" adı verilir. Şekil 109’da görüldüğü gibi, her hadde grubunda kesit küçülmesi farklı olacağından, malzeme haddedeki her grupta değişik hızda olacaktır. Merdanelerin hızlan, bîr önceki hadde grubundan malzemenin çıktığı hıza eşit olacak şekilde ayarlanır, Malzemenin ve merdanelerin hızları, son hadde gruplarında maksi-muma ulaşır.

Şekil 108. Birleştirilmiş ikili medane tertibi

Şekil 109. Devamlı hadde grupları

Malzemelerin şekillendirilmesinde kullanılan merdaneler çeşitli demir dökümlerden veya çelik dökümlerden yapılır. Dış kısımları düz veya malzemeye verilecek şekle göre kalibrelenmiş şekildedir. Buna göre üzeri düz olanlara "düz merdane", kalibreli olanlara "kalibreli merdane" adı verilir (Şekil 110). Merdaneler malzemeyi şekillendiren gövde, yataklanmaya yarayan muylu ve güç aktarılmasına yarayan kavrama kısımlarından meydana gelir.

Şekil 110. Merdane tipleri.

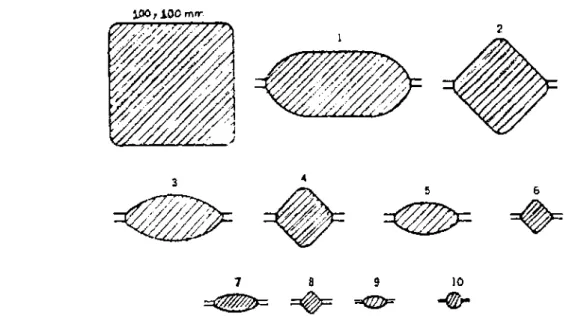

Düz merdaneler, sac imalinde kullanılır. Kalibreli merdaneler ise, çeşitli şekillere sahip profillerin yapımında kullanılır. Kalibreli merdanelerde birbirinin karşısına gelen girinti ve çıkıntılar, buradan geçen malzemenin şeklini tayin eder.

Merdaneler muylularından yataklanır ve kavrama manşonları vasıtasıyla hareket ederler. Bu manşonlar bir oynak kavrama gibi hareket ederler ve bu suretle, merdaneler arasındaki aralık kolayca ayarlanabilir. Merdaneler sıcak haddelemede, sıcak malzeme aralarından geçerken aldıkları ısı sebebiyle yüksek sıcaklıklara ısınırlar. Yüksek sıcaklıkta mukavemetlerini kaybetmemeleri için, soğuk su ile devamlı soğutulurlar.

Malzemenin üçlü tertiplerde merdanelerin arasına girmesi için yukarı kaldırılması veya aşağıya indirilmesi, kaldırma masaları vasıtasıyla olur. İşlenen parçanın geçişler arasında yanlara doğru kaydırılarak çeşitli kalibrelerin hizasına getirilmesi ve gerektiğinde de 90° döndürülmesi, kaldırma-döndürme tertibatları vasıtasıyla sağlanır. Malzemenin merdaneler arasına girmeden veya çıktıktan sonraki ileri - geri hareketi, dönen rulolarla temin edilir.

3.3.2. Sıcak Haddeleme

Haddeleme, malzemenin yeniden kristalleşme sıcaklığının üzerinde yapıldığında, "sıcak haddeleme" adını alır.

ilk sıcak işleme, blum haddesi adı verilen haddelerde yapılır. Blum haddeleri genellikle, ikili tersinir gruptur. Blumlaştırma, ingot yapısının değiştirildiği ilk basamaktır. Blumdan kütük yapımı, daha küçük kütük haddelerinde yapılır. Kütük daha sonra yuvarlak çubuk (inşaat demiri), özel şekiller ve profiller yapılmak üzere haddelenir (Şekil 111).

Üniversal haddelerde yatay eksende dönen merdanelerin yanında, kenar haddelemesinin yapılabilmesi için dikey hadde grupları da vardır. Belirli bir profilin elde edilmesinde, ham bloğun veya yarı mamulün kesiti ancak birkaç kademede istenilen profile getirilebilir. Malzemeye şekil veren kalibreler, açık veya kapalı kalibre olmak üzere iki tip olabilir. Açık kalibrelerde merdaneler birbirlerine değmezler ve aralarında bir boşluk vardır. Kapalı

kalibrelerde ise, merdanelerden birisindeki oyuğa diğerindeki çıkıntının geçmesiyle meydana gelir (Şekil 112).

İstenecek parçanın genişliği, merdanelerin genişliğinden az olmalıdır. Böylece medaneler arasından her geçişte genişliği artan iş parçasının genişlemesi karşılanmış olur. Fakat genişlikteki bu fazlalık, malzemenin haddelenirken doldurabileceği kadar olmalıdır. Bu takdirde, düzgün yan yüzeylerin elde edilmesi sağlanmış olur. Genişleyen bir kesitin tekrar daraltılması istenirse, malzeme 90° çevrilerek yığma kalibresinden geçirilir. Böylece bir kesitin iki boyutu da küçültülürken, boyu uzar. O halde burada da malzeme, serbest dövmedeki uzat-mada olduğu gibi şekil değiştirir.

Şekil 111. Haddeleme pasoları sonucunda kesitin küçülmesi ve şekil değişimi

Şekil 112. Kalibre tipleri

Bir hadde sisteminde birlikte çalışan iki merdanenin çaplarını tamamı) aynı yapmak ve böyle kalmasını sağlamak zordur. Alttaki merdanenin çapı biraz küçük yapılır ve yukarıdakinin çevre hızı daha büyük olacağından, merdaneler arasından çıkan parçanın ucunun aşağıya doğru kıvrılması sağlanır.

3.3.3. Soğuk Haddeleme

Soğuk haddeleme, çok düzgün yüzeyli ve dar toleranslı, sac ve rulo hali deki ince malzemelerin imalinde kullanılır. Ayrıca mamullerin mukavemeti, plastik şekil değiştirme sertleşmesinden dolayı artar Çeliğe nazaran demir dışı malzemelerin soğuk haddeleme ile son şekillendirilmeleri yüzdesi çok yüksektir.

Derin çekme veya şekillendirmede akma noktasındaki uzamadan dolayı, saclarda homojen olmayan şekil değişimi ortaya çıkar. Akma noktasındaki bu uzamayı ortadan kaldırmak için saclar, çok ince olarak soğuk haddelenir. Bur "temper haddeleme" denir. Temper haddeleme aynı zamanda, pürüzsüz \ düzgün bir yüzey sağlar.

3.3.4. Çubuk, Profil ve Sacların Haddelenmesi

Yuvarlak ve çokgen kesitli çubuklar; I, H ve U profilleri, köşebent ve demiryolu malzemeleri sıcak olarak kalibreli merdanelerde haddelenir. Çubuk ve profillerin haddelenmesi kesitin her iki yönde de küçülmesinden dolayı, yassı hac delemeden farklıdır. Fakat burada da, her geçişte malzeme tek yönde basmaya maruz katır. Diğer geçişte 90° çevrilir. Malzeme haddelenirken genişleme yapacağından, çubuk ve profillerin haddelenmesinde genişleme için uygun bir payı bırakılması önemlidir. Tipik bir kare kesitli kütüğün çubuk haline getirilmesinde malzeme oval ve kare şekillerden geçer. Malzemenin en son şekli alıncaya kadar geçireceği safhaları tesbit etmek büyük bir tecrübeyi gerektirir. Çubuk v profillerin haddelenmesinde sürekli veya süreksiz, ikili veya üçlü tertipler kullanılır. Malzeme en son şeklini aldıktan sonra istenilen boyda kesilir ve soğumaya bırakılır. Profiller soğuduktan sonra, soğuk olarak doğrultma tezgahlarında doğrultulur (Şekil 113).

Saclar kullanıldıkları yerlere ve kalınlıklarına göre sınıflandırılır. Örneğin yapı sacları, kazan ve boru sacları gibi. Kalınlığı 5 mm’den fazla olan saclara kalın, 3-2 rnm kalınlıkta olanlara da orta kalınlıkta sac adı verilir. Kalın ve orta kalınlıktaki sacların imaline, slabdan haddelenmiş

platinalardan başlanır.

Haddeleme esnasında malzeme esas itibariyle uzar ve genişleme az olur.İstenilen kalınlık elde edildikten sonra, kenarlar arzu edilen ölçülerde kesilir. İnce sacların imalinde merdaneler muylularından ısı kaybettiklerinden, sac orta kısımlarında kenarlarına nazaran daha sıcak ve dolayısıyla ince olurlar. Bum önlemek için, merdaneler ya soğutulur veya ortaları biraz çukur yapılın Birine haddelemeye soğuk usul, ikincisine de sıcak haddeli usul denir. 0,4 mm' der ince saclar çabuk soğumayı önlemek için, sıcak haddeli usul ile haddelenir. Burada merdane en fazla 400 °C’ de tutulur. Haddeleme sırasında malzemeler inceldikçe çabuk soğuduklarından, bunu önlemek gayesiyle üst üste konarak haddelenir. Sacların birbirine yapışmasını önlemek için, aralarına kömür tozu serpilir.

Sıcak haddeleme ile elde edilen sacların üzeri ince bir kav tabakası ile kaplanır Üzeri kav ile kaplı saca, kara sac denir. Kav tabakasının temizlenmesiyle elde edilen saca, dekape sac adı verilir. Yüzeylerinin çok düzgün olması istenen sacların dekapajdan (temizleme) sonra, özel olarak soğuk haddelenir. Soğuk olarak haddelenen saclar hem gerilme giderme ve hemde soğuk şekil değiştirmenin etkilerini ortadan kaldırmak için, yeniden kristalleşme tavlamasına tabi tutulurlar.

Şekil 113. Çeşitli profil tipleri

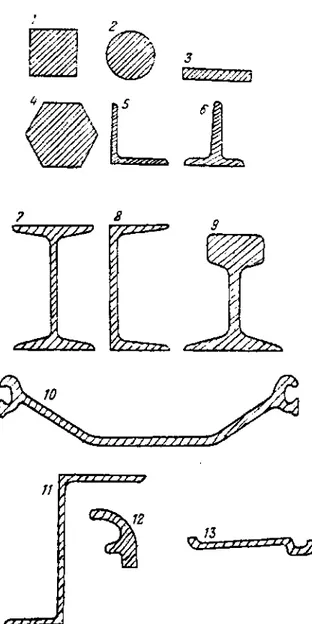

3.4. Ekstrüzyon

Bir metal blokun kovanlara yerleştirilerek, bir ıstampa yardımıyla basınç altında, belirli profillere sahip matrisler içerisinden geçirilerek şekîllendirilmesine "ekstrüzyon" adı verilir. Borular ve çeşitli profiller, hafif ve ağır metallerden ekstrüzyon yolu ile elde edilebilir. Metalsel malzemelerin ekstrüzyonu genel olarak sıcak şekilde yapılır. Bununla beraber, kurşun ve kalay gibi yumuşak malzemelere soğuk ekstrüzyonla şekil verilebilir.

Genel olarak ekstrüzyon, silîndirik çubuk veya tüplerin imalinde kullanılır. Fakat alüminyum gibi kolayca şekil değiştirebilen malzemeler kullanılarak, düzgün kesitli olmayan parçaların

imali de mümkün olmaktadır. Ekstrüzyonda büyük kuvvetlere ihtiyaç olduğu için, birçok metal sıcak olarak şekillendirilir.

Şekillenen malzemenin çıkış yerine göre ekstrüzyon ikiye ayrılır: a) Direkt ekstrüzyon

b) Endirekt ekstrüzyon

Şekil 114’de direkt ekstrüzyonun prensibi şematik olarak verilmiştir. Burada metal kütük bir kalıp içerisine konur; ıstampa ile bir ucundan "itilerek, diğer uçtaki kalıptan malzeme

şekillenmiş olarak elde edilir. Istampayı korumak gayesiyle, kütük ile aralarına bir ön levha konur. Endirekt ekstrüzyonda ise, malzemenin alacağı şekildeki kalıp ıstampa üzerindedir. (Şekil 114-b). Malzemenin konduğu kabinin diğer tarafı bir plaka ile kapatılmıştır endirekt ekstrüzyonda kütük ile malzemenin konduğu kabin arasında sürtünme olmadığından, şekil verme için direkt ekstrüzyondan daha az basınca ihtiyaç vardır.

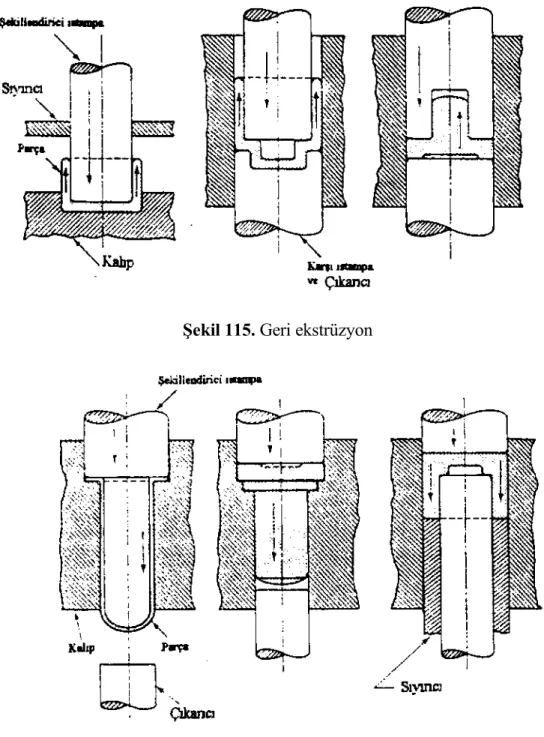

Istampanın arkasına bir mandrel yerleştirilerek, ekstrüzyonla tüp imal edilebilir, Mandrel ile kalıp duvarı arasındaki açıklık, tüpün kalınlığını tayin eder. Tüpler ya ortası delik bir kütükle başlanarak veya önce kütük delinerek iki kademe yapılır Darbe ekstrüzyonu ile ilâç ve macun tüpleri gibi kısa boylu delik şekillerin yapılması mümkündür (şekil 115-116-117). Tüp için yeterli olacak miktardaki malzeme tüpün dış çapına eşit bir kalıba konur ve tam tüpün iç çapındaki ıstampa malzemeye hızla çarptırılır. Istampa malzemeyi kalıp içerisinde sıkıştırır ve kaçacak bir yer bulamayan malzeme, ıstampanın etrafını sararak tüpün şeklini alır. Istampa tekrar yukarı kalktığında, bir sıyırıcı tüpü ıstampadan sıyırır. Bu usul ile yuvarlak veya köşeli tüp, kutu gibi içi boş parçalar kurşun, kalay, alüminyum gibi yumuşak alaşımlardan imal edilir.

Şekil 114. Ekstrüzyon tipleri

Sertliği artırmak için kalaya %0,4 - 0,5 bakır, kurşuna % 0,6 antimon katılır. Yiyecek maddeleri için kurşun tüplerin kullanılması pahalı olacağından, bu tür tüpler kalay kaplı kurşundan imal

edilir. Alüminyum malzemenin darbe ekstrüyonu genellikle soğuk olarak yapılır. Cidar kalınlıkları 0,04 mm’ye kadar incelikte olabilir. Darbe ekstrüzyonla çinko kaplar imalinde çinko, 150 - 180°C arasında ısıtılır Çinkodan tüp imalatında cidar kalınlığı en az 0,08 mm olabilir.

Şekil 118'de görüldüğü gibi kablolar üzerine ekstrüzyonla kurşun kaplanarak kullanılır. Bir taraftan çıplak olarak giren kablo üzerine basınçla kurşun malzeme sevkedilir. Böylece diğer taraftan kablo üzeri kurşunla kaplı olarak çıkar.

Şekil 115. Geri ekstrüzyon

Şekil 117. İleri ve geri ekstrüzyonun kombinasyonu

Şekil 118. Ekstrüzyonla kabloların kaplanması

Modern tesislerde soğuk çekmedeki toleranslara yakın toleranslarda ekstrüzyonla boru imal edilebilir. Ekstrüzyonla boru imalinde ıstampanın itilmesinden başka, ayrı bir hidrolik sistemle bir mandrel itilir. Mandrel ile kalıp arasında ki aralık borunun kalınlığını meydana getirir (şekil 119).

3.4.1. Ekstrüzyon Değişkenleri:

Ekstrüzyonla parça imâlinde gerekli olan kuvvete etki eden faktörler aşağıdaki gibi sıralanabilir : a) Ekstrüzyon tipi b) Ekstrüzyon oranı c) Çalışılan sıcaklık d) Şekil değişimi hızı e) Sürtünme

Ekstrüzyon kuvvetinin kütük kesitine oranına "ekstrüzyon basıncı" adı verilir. Şekil 120'de direkt ve endirekt ekstrüzyonda ekstrüzyon basıncının ıstampa hareketine göre değişimi verilmiştir. Bu diyagramdaki ilk artış, ani ve çok yüksektir (A). Bunun sebebi, kütüğün

ekstrüzyon kabını doldururken meydana gelen kuvvetli basmadır. Direkt ekstrüzyonda kütüğün kaptaki kısmı gittikçe azaldığında, kütük ile kap arasındaki sürtünme azalacağından, ekstrüzyon basıncı düşer (B) endirekt ekstrüzyonda kütük ile kap arasında bir sürtünme olmadığından, ıstampanın hareketiyle basınç değişmez, sabit kalır (B) Kapta malzeme azalınca, basınç direkt ve endirekt ekstrüzyonda aynı şekilde artar (C ve D).

Şekil 120. Ekstrüzyon basıncının, ıstampa hareketine göre değişimi

Ekstrüzyondan önceki kesit alanının ekstrüzyondan sonraki alana oranına, "ekstrüzyon oranı" adı verilir (A /0 A ). Ekstrüzyon basıncı yaklaşık olarak, ekstrüzyon oranrnm tabi f

logaritmasının doğasal bir fonksiyonudur. Bundan dolayı ekstrüzyon kuvveti (P) aşağıdaki şekilde hesaplanır:

P = f A A A k 0 0.ln . Burada;

k : Ekstrüzyon sabiti olup, Malzeme akış gerilmesi, sürtünme ve homojen olmayan şekil değişimi içeren değerlerin ortalamasıdır.

Şekil değişimi kuvvetini azaltmak için birçok metal sıcak olarak ekstrüzyona tabi tutulur. Istampa hızı arttıkça, ekstrüzyon basıncı da artar, Hızdaki 10 kat artma basıncı % 50 artırır. Kalıptaki ve kaptaki sürtünme, ekstrüzyon basıncını artırır.

3.4.2. Çubuk ve Tel Çekme, Boru İmali 3.4.3. Çubuk ve Tel Çekme :

Çekme; metalin bir kalıptan geçirilmesi için, diğer taraftan bir çekme kuvveti tatbik edilmesi işlemidir. Çubuk ve tel çekmede değişik büyüklükler için farklı teçhizat kullanılmasına rağmen, kullanılan esas prensip aynıdır. Kangal olmayacak çubuklar, şekil 121’de görülen prensiple çekilir

Şekil 121. Tel ve çubuk çekmenin prensibi

Çubuk ya zincirli veya hidrolikti bir mekanizma ile çekilir. Önceden çekilmiş veya haddelenmiş mamul, bir çekme matrisi deliğinden geçirilerek çapının küçülmesi sağlanır. Kalibreli sıcak haddeleme ile 3,5 mm çapa kadar teller imâl edilebilir. Daha ince tellerde yüzey - hacim oranının büyümesi dolayısıyla çabuk soğuma olduğundan, haddeleme sonunda elde edilen hassasiyet kifayetsiz kalmaktadır. Hassas ölçüler ancak soğuk çekme ile elde edilir. Tel çekmede çekme hızlan 9-90 m/dak arasında olup, 50 m uzunluğunda tezgahlar mevcuttur. Tel çekmeye sıcak haddelenmiş çubuklardan başlanır Haddeleme ile elde edilmiş filmaşinler çekilmeye tâbi tutulmadan evvel, üzerlerindeki hadde kavı tabakalarının giderilmesi lâzımdır. Bu bir dekabaj banyosu (sülfirik ve hidroklorik asit banyosu) içinde gerçekleştirilir. Filmaşinler banyoya daldırılır ve üzerindeki kav tabakasının kalınlığına ve kullanılan banyonun asitlik derecesine göre, belirli bir süre banyoda tutulur. Bazı hallerde banyolar 60°C' ye kadar ısıtılır. Yalnız bu gibi hallerde banyodan yükselen tehlikeli asit buharlarından personel korunmalıdır. Filmaşinler banyoda fazla kalırsa, asit serbest kalan çeliğe de tesir eder ve yanı zamanda asidin hidrojeni çeliğin İçerisine difüzyonla yayınarak, çeliği kırılgan yapar. Bunu önlemek için banyoya stabilizatör katılır. Banyodan çıkarılan malzeme su ile durulanır ve üzerinde esmer bir oksit tabakası teşekkül edinceye kadar açık havada bırakılır. Bundan sonra malzeme bir baz banyosuna daldırılarak, artık oksitler nötralize edilir. Tekrar kurulanarak, 100°C’de kurutulur. Bu kurutma sırasında daha önce malzemeye yayınmış olan hidrojen tasfiye edilmiş olur ve malzemenin sünekliği artan Bu şekilde hazırlanmış filmaşinler tel çekme tezgahlarında gitgide

azalan kapılardan geçirilerek arzu edilen çapa kadar inceltilir ve tekrar kangal yapılır. Böyle bir tel çekme sistemi şematik olarak şekil 122’de görülmektedir.

Şekil 122. Tel çekme tezgahının şeması.

Tel çekme esnasında sürtünmeyi azaltmak için, yağlama yapılması gerekir. Bu işlem genellikle kireç ve iç yağın karışımından yapılmış gresle veya kuru sabunla yapılır. Bazı hallerde çekmeyi kolaylaştırmak için filmaşin kısa bir süre bakır sülfat eriyiği içinde tutularak, üzerinin ince bir tabaka bakırla kaplanması sağlanır. Bu bakır tabaka, telin çekilmesini kolaylaştırır.

Tel çekmede kullanılan metal ve kesit küçültme oranına göre, orta derecede bir tavlamaya ihtiyaç duyulabilir. Karbon oranı % 0,25'ten fazla olan teller, özel patentli ısıl işleme tâbi tutulurlar. Isıl işlem üst kritik sıcaklığın üzerine ısıtma ve kontrollü bir şekilde soğutmayı veya ince perlit yapının teşekkülü için 400°C'deki kurşun banyoda faz dönüşümünü içine alır. Yüksek karbonlu müzik ve yay tellerinin patentli çekimine, yüksek mukavemet ve süneklik iyi bir şekilde birleştirilir.

3.5. Boru İmali:

Borular ya sac şeritlerin kıvrılıp kaynatılmasıyla veya blok malzemeden çeşitli usûllerle

çekilerek imal edilirler. Saçtan kıvrılarak yapılmış borulara "dikişli boru" denir ve bunlar ancak alçak basınçlara maruz şebekelerde kullanılırlar.

Bloktan imal edilmiş borular "dikişsiz borular olarak adlandırılır ve kazan, buhar ve hidrolik develer gibi yüksek basınçlı yerlerde kullanılır.

3.5.1. Dikişli Boru İmali :

Sac şeritlerin kıvrılıp boru haline getirilmesinde takip edilen usule göre, çeşitli dikişli boru imâl metodu vardır. Bunlar aşağıda ayrı ayrı ele alınmıştır.

Kaynak dikişli ince boruların imali: Küçük çaplı ve cidar kalınlığı ince boruların imalinde şekil 123'de görülen sistem uygulanır. Burada sac şeritler çan biçiminde bir huniden özel çekme tezgahlarında çekilerek kıvrılır ve kenarları alın kaynağı ile kaynatılır. Bu usulde sac şeridin genişliği, boru çevresinden bir miktar geniş tutulur. Kaynak sıcaklığına kadar ısıtılan sac şerit özel boru çekme kıskacı ile tutulur, ve kıskaç huniden geçirilerek, tezgahın çekme arabasına bağlanır. Çekme sonunda sac şerit hem boru şeklinde kıvrılır, hemde kenarları birbirine kaynar. Elde edilen boru daha sonra özel kalibreleme ve yüzey düzeltme haddelerinden geçirilerek, hem çapı kalibrelenir hemde üzerlerindeki kav tabakası giderilir.

Şekil 123. İnce dikişli boru imalatının prensibi

Kalibreli hadde ile boru imali: Bu usulde sac şeritler kesilmeden kullanılır ve imâlden sonra borular istenen boylarda kesilir. Rulodan açılan sac şerit bir fırından geçer ve bu esnada kenarlarına tatbik edilen alevle kaynak sıcaklığına erişir. Sac şerit bundan sonra bir seri kalibreli haddeden geçerek ve her kademede bir miktar kıvrılarak boru şeklini alır. Son olarak özel bir çift hadde ve malafa arasından geçirilerek, kaynatılır (şekil 124).

Kalibreli hadde ile imâl edilmiş borular basınca dayanıklıdır Eskiden basınçlı şebekelerde kullanılan kalın boruların imâlinde tatbik edilen bu usûl, dikişsiz boru imal usûllerinin gelişmesiyle terkedilmeye yüz tutmuştur.

Şekil 124. Kalibreli hadde ile dikişli boru imali

Elektrik direnç kaynağı ile boru imali: Bugün dikişli boru sanayiinde 30 cm çapına kadar boruların imalinde hemen hemen tatbik edilen tek usûldür. Sac şerit aynen haddeleme ile boru imâlinde olduğu gibi, yuvarlak kalibreli maddelerden geçerek ve her hadde çiftinde bir miktar daha kıvrılarak boru şeklini alır. Bu hadde grubunun nihayetine yerleştirilmiş olan üç

merkezlerne ve iki elektrod merdanesinden müteşekkil kaynak ünitesinden geçerek kaynatılır. Boru kaynak ünitesinden geçer geçmez, dikişinin alt ve üst kısmındaki fazlalıklar alınır. Elde edilen boru diğer usullerde olduğu gibi, doğrultma ve kalibrelemeye tabi tutulur.

Büyük çaplı dikişli boruların imali : Sac şeritler kıvırma tezgahlarında spiral halinde kıvrılarak boru şeklini alması sağlanır ve birleşme yerleri tozaltı kaynağıyla içten ve dıştan kaynatılır. Bugün kullanılan büyük çaplı boruların çoğu, bu usûlle imâl edilmiş spiral

borulardır. Bu boruların imâli süreklidir ve diğer usullere nazaran daha süratlidir. Elde edilecek borunun boyu, bükme tezgahının boyuna tabi değildir.

Blok malzemenin boru haline getirilmesi çeşitli sistemlerle mümkün olmaktadır. Bu sistemler boru kalınlığı, boyu gibi etkenler gözönüne alınarak geliştirilmiştir. Aşağıda dikişsiz boru imâli usullerinden bazıları anlatılacaktır.

Mannesman usulü: Bu usûlde blok eğik, eksenleri birbirine göre az eğik ve aynı yönde dönen iki merdane ve bir malafa vasıtasıyla boru şeklini alır (şekil 125). Bu şekilde yapılan haddeleme esnasında bloğun haddelerle temas eden kısımlarında basma, orta kısımlarda ise yan doğrultuda kayma ve uzama istikametinde de çekme gerilmeleri hasıl olur.

Şekil 125. Mannesman usulü boru imali

Stiefel usulü : Bu usûlde de aynı yönde dönen iki merdane kullanılmakla beraber, merdanelerin arasında 60°'lik bir açı bulunur. Bu halde de yine boruya şekil veren bir malafa vardır.

Dışarıdaki merdaneler ve malafa başı, üçlü hadde teşkil eder. Merdanelerin bloğa değen

kısımları arasındaki çap farkı büyük olduğundan, blokta sürtünmeden dolayı şiddetli zorlamalar meydana gelir. Bundan dolayı kalıcı cidarlı boruların imâlinde daha çok, Mannesman usulü kullanılır.

Erhardt usulü : Bu usûlde kare kesitli bloklar tavlandıktan sonra, çapı kesitin köşegenine eşit bir silindirik kabın içine konur ve kesiti blokla kalıp arasında kalmış daire kesmelerine eşit olan bir malafa presle bastırılarak parça delinir. (şekil 126). Elde edilen bir tarafı kapalı boru parçası, özel olarak geliştirilmiş itme tezgahlarında normal cidarlı boru haline getirilir.

Şekil 126. Erhardt usulüyle dikişiz boru imali

Röckner usulü : Bu usül ile imal edilen borular yüksek basınçlı buhar kazanlarında ve kimya sanayinde kullanılır. Ortalama çapı imal edilecek borunun ortalama çapına eşit fakat cidarı daha kalın çelik boru dökülür ve sor dört çift merdane arasından geçirilerek haddelenir, Röckner metoduyla 601 ağırlığına kadar; 800-1800 mm çapında, 20-70 mm cidar kalınlığında ve 6 m uzunluğunda dikişsiz borular imal edilmektedir.

Çeşitli usullerle imal edilmiş olan borular genellikle tam yuvarlak ve istenen çapta olmazlar. Borular henüz sıcak iken hassas ölçü haddelerinden geçirilerek, son ölçülerini alırlar, imal edilmiş olan boruların doğrultulması için, özel olarak yapılmış eğik haddeleme tertibatı veya doğrultma presleri kullanılır.

3.6. Plastik Sac İşleme Usulleri

Seri imalatta yassı saclara çeşitli şekilleri verebilmek, 20. asrın gerçekte teknolojik ilerlemelerinden birisidir. Elle şekillendirmeden, süratli ve devamlı imalata geçiş, yaşam standardını yükseltmede en büyük etkendir.

Boru, kutu, kap, karoseri, tank, kazan ve gemi teknesi gibi mamuller, saclara plâstik şekil verilerek elde edilir. Sacları bükmek, kıvırmak, sıvamak, damgalamak ve çekerek kap şekline getirmek gibi işlemlerin hepsi birer plâstik şekil verme usulüdür.

Saclar malzemenin cinsine ve kalınlığına göre, sıcak veya soğuk olarak işlenirler. Tavlamayla malzemenin şekil değiştirme kabiliyeti artar. Fakat belirli sınırdan sonra yüzey - hacim oranı büyüdüğünden, çabuk soğumadan dolayı sıcak işlenemezler.

Saclara plâstik şekil verme ile beraber, çok defa kesme de tatbik edilir. Bazı hallerde kesme ayrı bir işlem halinde, bazen de plastik şekil verme esnasın da yapılır. Sacların kesilmesi prensip olarak plâstik şekil vermeden tamamıyla ayrı bir usuldür.

3.6.1. Kesme :

Kesme yada diğer bir deyimle makaslama, hareket eden iki kesme ağzı t; rafından metalin ayrılmasıdır, (şekil 127). Bir zımba ve buna uyan matris arasına konan bir sacın zımba ve matris arasında zorlanarak kesilmesine, "zımbalama" adı verilir. Kesmede bıçaklar birbirine doğru hareket etmeye başlayınca, sacın her iki yüzünde de tatbik edilen kuvvet dolayısıyla bir plâstik şekil değiş mi başlar ve kopma mukavemeti değerine erişilince kopma meydana gelir.

Makaslamada kesme ağızları arasındaki aralık önemli bir değişkendir. Uygun aralıkta kesme ağızlarında meydana gelen çatlamalar, metal kalınlığınca uzayıp tam ortada birleşerek, düzgün bir kesme ağzı meydana gelir. Fazla aralıkta kesme ağzı düzgün olmaz ve fazla kısım plâstik şekil değişimine uğradığı için de daha büyük kuvvete ihtiyaç olur. Sert ve gevrek malzemeler az plastik şekil değişimine uğrayabileceklerinden, aralık dar olmalıdır.

Şekil 127. Kesme işleminin prensibi

Kesme sisteminde hareketli ağız ıstampa, sabit ağız matris üzerindedir Yukarıda da belirtildiği gibi, matris ve ıstampa arasındaki aralık sac kalınlığı ve sac malzemesinin fonksiyonudur. Sacların kesilmesinde kullanılan makaslar düz bıçaklı ve rulo bıçaklı olmak üzere iki grupta toplanabilir. Düz bıçaklı makaslara giyotin makaslar da denir.Bu makaslarda alt bıçak tablaya tesbit edilmiştir ve sabittir. Üst bıçak el veya ayak ile mekanik olarak tahrik edilir. Rulolu makaslarda alt ve üst bıçak daire şeklindedir. Her iki bıçakta da eğim olduğundan, kesme kuvveti küçüktür. E tip makaslarda parçalar bir eğri boyunca kesilir.

Istampalar (zımbalar) açık ve kapalı tipte olabilirler. Açık zımbaların kullanılabilmesi için pres kafasının hareketi düzgün ve hassas olmalıdır. Klavuz veya kapalı zımbalarda, ıstampa kesme kalıbı içerisinde klavuzlanmıştır. Bu sebepten zımbanın hareketi presin hassasiyetine bağlı

değildir. Kesme dalı hassastır, fakat bu tür zımbaların imâli daha pahalıdır. Şu halde büyük toleranslı parçaların kesilmesi açık, hassas parçaların kesilmesi ise kapalı (klavuzlu) zımbalar kullanılmalıdır. Şekil 128'de bir kapalı zımba örneği görülmektedir.

Şekil 128. Kapalı (klavuzlu) zımba 3.6.2. Bükme ve kıvırma :

Bir sac parçasının bir kısmının bulunduğu düzlemle verilmiş bir açı yapan başka bir düzleme gelmesini sağlamak için yapılan işleme "bükme" denir. Bükmede düzlemler arasında bir açı oluşturulabileceği gibi, belirli çaplarda eğri şeklinde bükmelerde yapılabilir. Kıvırma ise, sonsuz sayıda bükmelerin kapalı veya açık eğri meydana getirmeleri olarak tarif edilebilir. Şekil 129’da çeşitli bükme işlemleri görülmektedir.

Şekil 129. Çeşitli bükme işlemleri

Bükmede kullanılan tertibatlar özel ve genel olarak iki grupta toplanır. Özel bükme tertibatları belirli bir iş parçasının formunu elde etmek için yapılmıştır ve yalnız o iş için kullanılabilir. Bunların maliyetleri yüksektir, fakat hassas ve süratli olarak çalışırlar. Ancak çok sayıda parça imali için elverişli ve ekonomi olurlar. Genel bükme tertibatları ise, birbirlerine çok yakın şekilde bükmelerde kullanılır Bu tertibatla süratli çalışmak çoğunlukla mümkün değildir.

Bunlar genellikle büyük parçaların veya az sayıda yapılan küçük parçaların bükülmeleri için elverişlidirler.

Bükme işlemi bir bükme makinası veya herhangi bir prese takılan bükme zımbalarıyla yapılır. Preslere takılan bükme zımbalarıyla yapılır. Preslere takılan bükme zımbalan ve kalıpları, özel bükme tertibatları sınıfına girer. Cakalar bir tabla ve ona düşey durumda hareket eden ve tablaya sacı tesbit eden bir üst çene ile, bükme ekseni etrafında hareket eden bir alt çeneden ibarettir. Çenelerin ağızları değiştirilerek, çeşitli yarı çaplarda bükmeler yapılabilir. Alt çene el ile veya mekanik olarak hareket eder. Cakalar da ha çok ince sacların bükülmesinde kullanılır. Abkant presler ise, üst tabakası ince ve uzun olan preslerdir. Bu şekilde üst tabakaya uzun zımbalar bağlanarak, büyük boyutlu sacların bükülmesi sağlanabilir. Bu presler sadece bükme işlemi için geliştirilmişlerdir. Yine bunlarda da zımba altlıkları ve zımbalar değiştirilerek, değişik açılarda bükme yapılabilir.

Kıvırma işlemi özel kıvırma tezgahlarında veya kıvırma zımbaları ile yapılır. Bu tezgahlarda sac altta iki ve üstte bir olmak üzere üç merdaneden müteşekkil bir haddeden geçirilerek kıvrılır. Arzu edilen kıvırma yarıçapı, merdanelerin birbirlerine nazaran konumları değiştirilerek elde edilir. Kıvırma zımbaları, seri işlerde ve ufak parçaların kıvrılmasında kullanılır. Bu takımlarda bir parça ancak belirli bir şekilde kıvrılabilir.

Genel kıvırma işlerinde kullanılan merdaneli tezgahlar mevcuttur. 3.6.3. Sıvama :

Kenarları içeriye doğru dönük, dönel şekilli kaplar sıvama ile imâl edilirler. Düz sac rondela veya önceden preste bir ön şekil verilmiş iş parçası sıvama tezgahlarının miline takılmış olan kalıbın alnına dayanır ve bir baskı ile desteklenir iş parçasının ortası delik olduğu takdirde, rondela bir vida ile kalıba tesbit edilir. Tezgah çalışmaya başladıktan sonra, sıvama kalemiyle rondelanın ortasından çevresine doğru bastırılarak parçan kalıbın şeklini alması sağlanır. Sıvama kalemlerinin uç kısımları küreseldir ı iyice parlatılmıştır. Çalışma esnasında kalemin uç kısmına sabunlu su ve; yağ sürülür. Kalem parçaya bastırılırken, bir destek üzerine bağlanmış bas ruloları kullanılır. Sıvama tezgahlan çok basit bir tornayı andırırlar. Herhangi bir torna tezgahı da bu iş için kullanılabilir.

Sıvama kalıpları genellikle sert ağaçtan yapılır. Çok sayıda yapılması gereken parçaların kalıpları ise, demirden yapılır. Kalıplar tezgah miline vidalanan takılırlar. Kenarı içeri dönük kaplar imâl edildikten sonra kalıbın içerisinden ç karılabilmesi için, bu tip parçaların kalıpları parçalı yapılır ve iş parçasının içerisinden kalıp parçalar halinde çıkarılır.

Az sayıda imâli gereken saçtan mamul kap şeklindeki parçalar da sıvama ile imâl edilirler. Çünkü sayılarının azlığı, preste şekillendirilmeleri için gerekli kalıbın maliyetini karşılayamaz. 3.6.4. Damgalama :

Sac parçasının iki parçalı bir kalıp içerisinde yığılarak, yükseltilerek ve akarak şekil

değiştirmesine "damgalama" adı verilir. Bu işlem, kalıpta soğuk dövmenin bir tatbikatıdır. Bu usûl madeni para, madalyon ve süs eşyası imalinde tatbik edilir.

Dolu ve boş damgalama olmak üzere iki türü mevcuttur. Dolu damgalama da malzemenin kalınlığı değişir. Boş damgalamada ise, bir yüzün girintisi diğer yüzün çıkıntısına tekabül eder ve malzemenin kalınlığı değişmez. Derin damgalamalar birkaç kademede yapılır ve kademeler arasında parçanın tekrar kristalleşme sıcaklığına kadar tavlanması gerekir. Damgalamada uygulanacak basınçlar malzeme cinsine göre değişir. Aşağıda bazı malzemeler için bu değerler görülmektedir:

Yumuşak çelik 100 -120 kg/mm2

Altın para 120 - 150 kg/mm2

Gümüş para 150-180 kg/mm2

Nikel 160-180 kg/mm2

Alpaka (yemek takımları) 160 - 200 kg/mm2

Paslanmaz çelik 250 - 300 kg/mm2

Pirinç (ince saclar - 0,7 mm) 10 kg/mm2

Pirinç (kalın saclar - 2 mm) 80 - 90 kg/mm2

3.6.5. Derin çekme :

Sac levhalardan kap şeklinde cisimler elde etmek için kullanılan en önemli usûllerden birisi derin çekmedir. İmâl edilecek olan parçanın açılmış şekline uygun bir sac parçası çekme matrisi üzerine konur. Pot çember adı verilen bir bastırıcı sac levhayı tutar ve bir ıstampa sac parçasını matris deliğinden geçirerek, iş parçasının elde edilmesini sağlar.

Derin çekme işlemi, malzemelerin plâstik olarak akışı sayesinde gerçekleştirilir. En basit çekme takımları, pot çembersiz olanlarıdır. Bunlar sadece çekme matrisi ve ıstampadan meydana gelir. Bu tip çekme tezgahları sadece derinliği az olan parçaların imâlatında kullanılır.

Çekme matrisinin ve ıstampanın kenarları, sacın uzatılması için yuvarlatılır. Istampanın kenarlarının yuvarlatılma çapları, küçük olmamalıdır. Çekme matrisinin yuvarlatılmış

kenarlarının yarıçapı 5-10 mm arasında olmalıdır. Böylece iş parçasının kenarlarının kıvrılması ve akması kolaylaşır.

Derinliği az olan iş parçalarının çapı çekmeden sonra malzemenin elastikliği dolayısıyla biraz büyür ve ıstampa yukarı çıkarken, matrisin kenarı iş parçasını sıyırır. Derinliği fazla olan ve ince saçtan imâl edilen iş parçalarının ıstampanın üzerine iyice oturması sebebiyle, bunları ıstampadan sıyırmak için kalıpta özel sıyırıcı tertibatların bulunması gereklidir. Derin parçalan elde etmek için, birbirini takip eden birkaç çekme işlemi yapmak gereklidir. Bununla beraber, rondela çapı/mamul kap çapı oranı belirli bir değeri aşamaz. Aksi ha de parçada katlanmalar ve yırtılmalar meydana getir.