BAB IV

ANALISA DATA

4.1 PERBANDINGAN KONSUMSI ENERGI SETIAP MESIN

Pengukuran waktu dilakukan terhadap tiap proses untuk menghasilkan satu produk dan dihasilkan cycle time disertai dengan pengukuran arus listrik pada tiap proses tersebut. Hasil pengukuran waktu dan arus listrik tiap proses dapat menghasilkan total konsumsi energi yang dihabiskan untuk satu kali proses produksi konsumsi energi listrik yang diperlukan mesin injection moulding Dengan menggunakan (persamaan 3.1) di atas dan data yang diperoleh dari tabel 3.11 konsumsi energi listrik untuk tiap cycle yang menghasilkan satu produk pada setiap mesin.

Arus listrik di ukur untuk setiap proses yang ada dalam satu siklus untuk menghasilkan satu produk yang meliputi proses diatas ([8] Handoyono,Ekadewi : 2007) Konsumsi energy listrik yang di perlukan mesin injection moulding

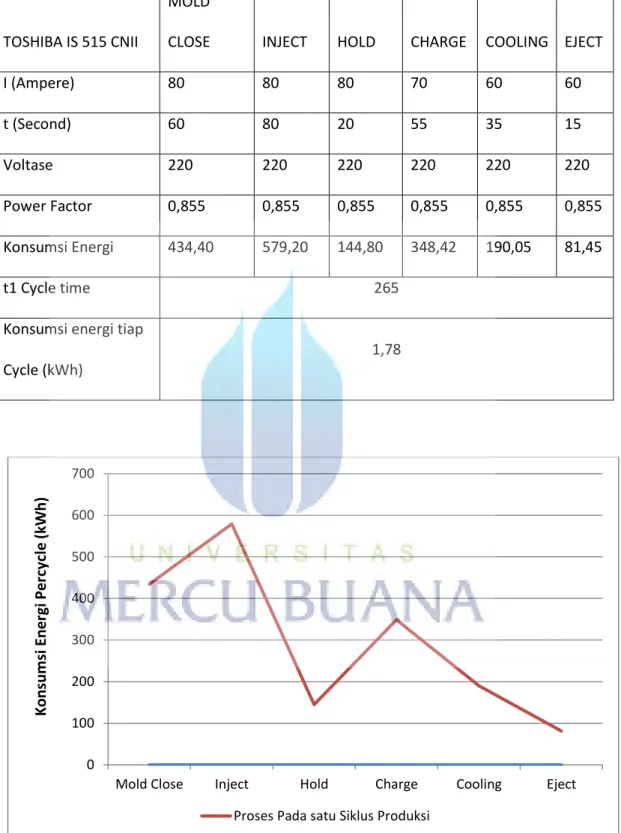

Tabel 4.1 Hasil Pengukuran konsumsi energy per cycle pada mesin Toshiba IS515CNII

TOSHIBA IS 515 CNII

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 80 70 60 60 t (Second) 60 80 20 55 35 15 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 434,40 579,20 144,80 348,42 190,05 81,45 t1 Cycle time 265

Konsumsi energi tiap

1,78 Cycle (kWh)

Grafik 4.1 konsumsi energy pada tiap proses pada mesin Toshiba IS515CNII 0 100 200 300 400 500 600 700

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

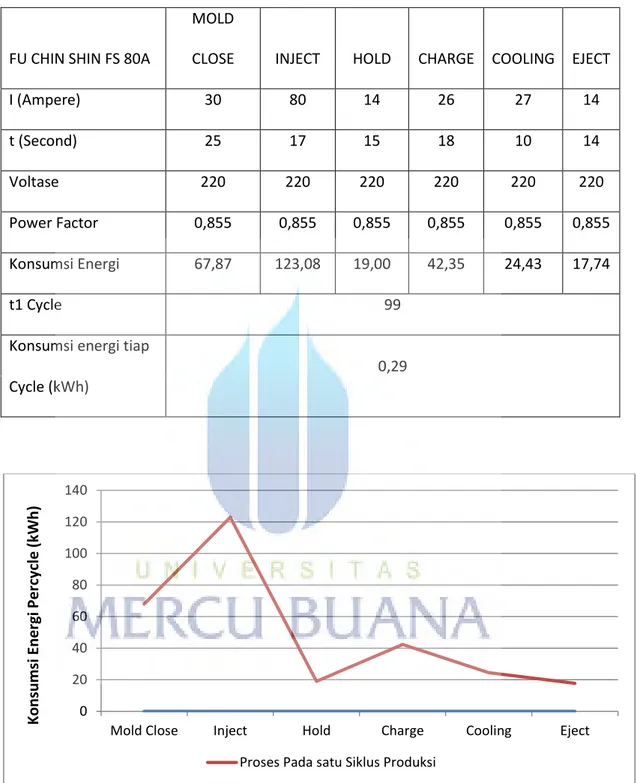

Tabel 4.2 Hasil pengukuran konsumsi energy per cycle pada mesin FU CHIN SIN F80A

FU CHIN SHIN FS 80A

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 30 80 14 26 27 14 t (Second) 25 17 15 18 10 14 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 67,87 123,08 19,00 42,35 24,43 17,74 t1 Cycle 99

Konsumsi energi tiap

0,29 Cycle (kWh)

Grafik 4.2 konsumsi energi pada tiap proses pada mesin FU CHIN SIN F80A 0 20 40 60 80 100 120 140

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

Tabel 4.3 hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS125CNII

TOSHIBA IS 125 CNII

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 24 26 22 30 20 14 t (Second) 20 65 10 15 15 15 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 43,44 152,94 19,91 40,72 27,15 19,00 t1 Cycle 140

Konsumsi energi tiap

0,30 Cycle (kWh)

Grafik 4.3 konsumsi energy pada tiap proses pada mesin Toshiba IS125CNII 0 20 40 60 80 100 120 140 160 180

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su msi En erg i Pe rc yc le (kW h )

Tabel 4.4 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS130EC

TOSHIBA IS 130EC

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 18 30 20 24 14 14 t (Second) 25 70 17 15 17 15 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 40,72 190,05 30,77 32,58 21,54 19,00 t1 Cycle 159

Konsumsi energi tiap

0,33 Cycle (kWh)

Grafik 4.4 konsumsi energy pada tiap proses pada mesin Toshiba IS130EC 0 20 40 60 80 100 120 140 160 180 200

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

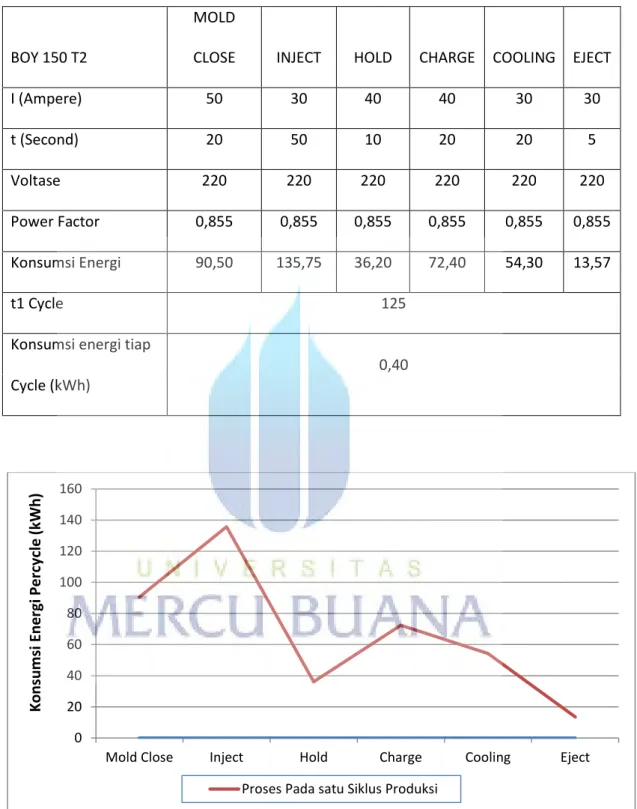

Tabel 4.5 Hasil pengukuran konsumsi energi cycle pada mesin Boy 150 T2

BOY 150 T2

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 50 30 40 40 30 30 t (Second) 20 50 10 20 20 5 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 90,50 135,75 36,20 72,40 54,30 13,57 t1 Cycle 125

Konsumsi energi tiap

0,40 Cycle (kWh)

Grafik 4.5 konsumsi energy pada tiap proses pada mesin Boy 150 T2 0 20 40 60 80 100 120 140 160

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

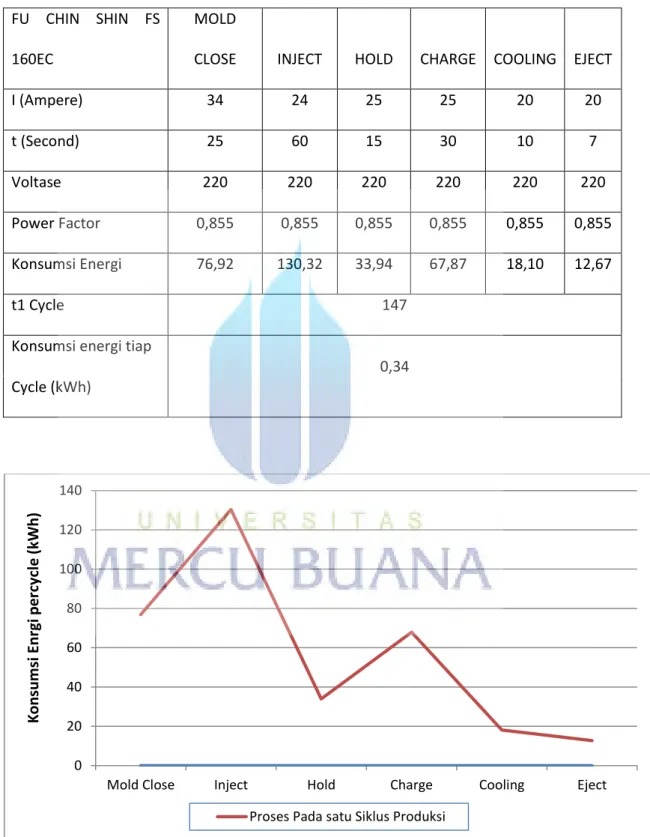

Tabel 4.6 Hasil pengukuran konsumsi energy per cycle pada mesin FU CHIN SIN FS160EC

FU CHIN SHIN FS 160EC

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 34 24 25 25 20 20 t (Second) 25 60 15 30 10 7 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 76,92 130,32 33,94 67,87 18,10 12,67 t1 Cycle 147

Konsumsi energi tiap

0,34 Cycle (kWh)

Grafik 4.6 konsumsi energy pada tiap proses pada mesin FU CHIN SHIN FS160EC 0 20 40 60 80 100 120 140

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En rg i p e rc yc le ( kW h )

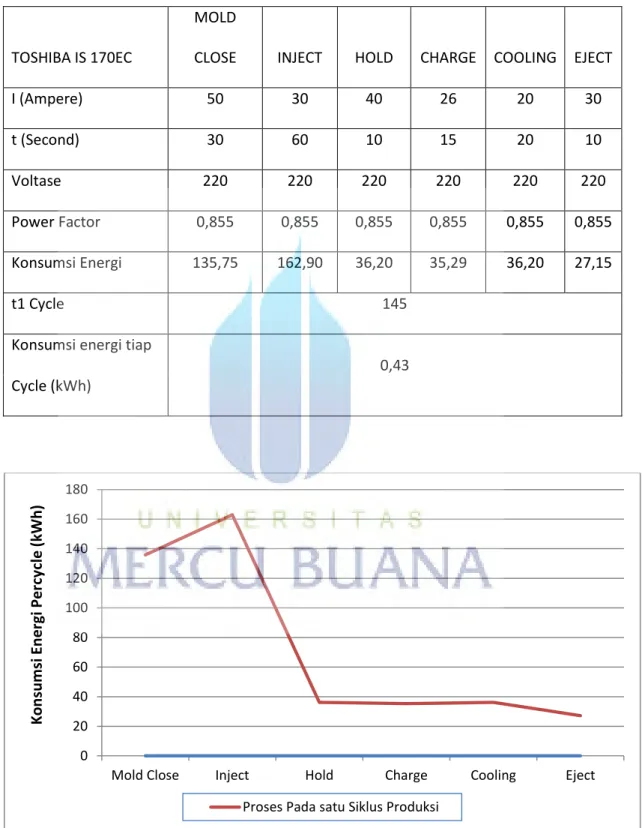

Tabel 4.7 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS170EC

TOSHIBA IS 170EC

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 50 30 40 26 20 30 t (Second) 30 60 10 15 20 10 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 135,75 162,90 36,20 35,29 36,20 27,15 t1 Cycle 145

Konsumsi energi tiap

0,43 Cycle (kWh)

Grafik 4.7 konsumsi energy pada tiap proses pada mesin Toshiba IS170EC 0 20 40 60 80 100 120 140 160 180

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

Ko ns ums i E ne rg i Per cy cl e (kWh )

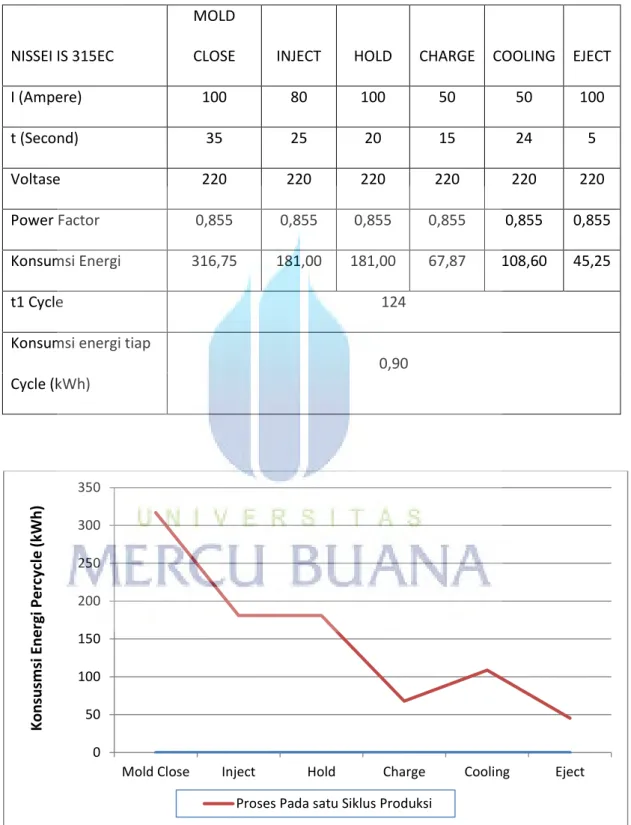

Tabel 4.8 Hasil pengukuran konsumsi energy per cycle pada mesin Nissei IS 315EC

NISSEI IS 315EC

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 100 80 100 50 50 100 t (Second) 35 25 20 15 24 5 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 316,75 181,00 181,00 67,87 108,60 45,25 t1 Cycle 124

Konsumsi energi tiap

0,90 Cycle (kWh)

Grafik 4.8 konsumsi energy pada tiap proses mesin Nissei IS 315EC 0 50 100 150 200 250 300 350

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su sms i En e rg i Perc yc le ( kW h )

Tabel 4.9 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS 350GC

TOSHIBA IS 350GC

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 50 80 80 50 50 60 t (Second) 35 30 15 25 30 22 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 158,37 217,20 108,60 113,12 135,75 119,46 t1 Cycle 157

Konsumsi energi tiap

0,85 Cycle (kWh)

Grafik 4.9 konsumsi energy pada tiap proses pada mesin Toshiba IS 350GC 0 50 100 150 200 250

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su msi En erg i Pe rc yc le (kW h )

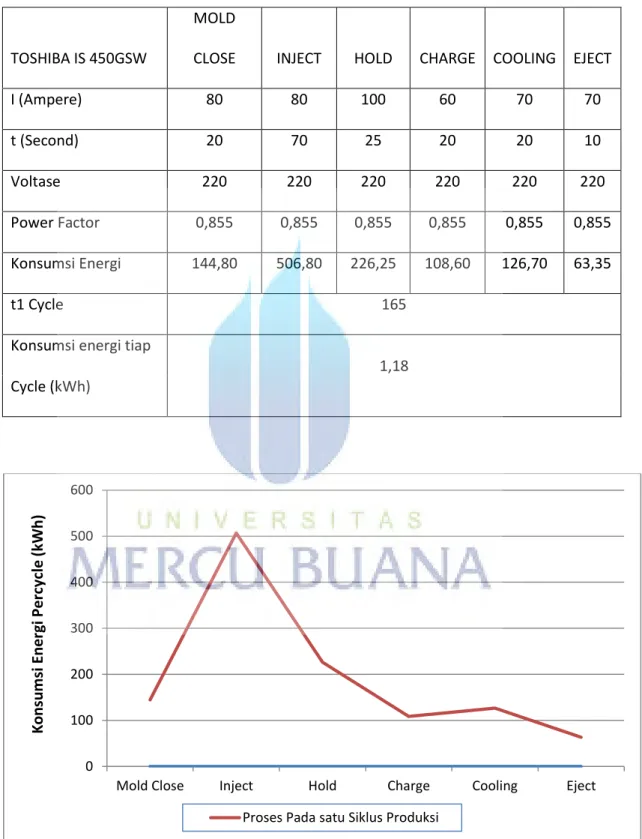

Tabel 4.10 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS 450GSW

TOSHIBA IS 450GSW

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 100 60 70 70 t (Second) 20 70 25 20 20 10 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 144,80 506,80 226,25 108,60 126,70 63,35 t1 Cycle 165

Konsumsi energi tiap

1,18 Cycle (kWh)

Grafik 4.10 konsumsi energy pada tiap proses pada mesin Toshiba 450GSW 0 100 200 300 400 500 600

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

Tabel 4.11 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS 550GSW

TOSHIBA IS 550GSW

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 80 70 60 60 t (Second) 20 65 10 25 24 8 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 144,80 470,60 72,40 158,37 130,32 43,44 t1 Cycle 152

Konsumsi energi tiap

1,02 Cycle (kWh)

Grafik 4.11 konsumsi energy pada tiap proses pada mesin Toshiba IS 550GSW 0 50 100 150 200 250 300 350 400 450 500

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su msi En erg i Pe rc yc le (kW h )

Tabel 4.12 Hasil pengukuran konsumsi energy cycle pada mesin Toshiba IS 650GT-V21

TOSHIBA IS 650GSW

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 80 70 60 60 t (Second) 30 60 15 20 25 11 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 217,20 434,40 108,60 126,70 135,75 59,73 t1 Cycle 161

Konsumsi energi tiap

1,12 Cycle (kWh)

Grafik 4.12 konsumsi energy pada tiap proses pada mesin Toshiba IS 650GT-V21 0 50 100 150 200 250 300 350 400 450 500

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su sms i En e rg i Perc yc le ( kW h )

Tabel 4.13 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS 800GSW

TOSHIBA IS 800GSW

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 80 70 60 60 t (Second) 80 200 25 55 40 15 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 579,20 1447,99 181,00 348,42 217,20 81,45 t1 Cycle 415

Konsumsi energi tiap

2,86 Cycle (kWh)

Grafik 4.13 konsumsi energy pada tiap proses pada mesin Toshiba IS 800GSW 0 200 400 600 800 1000 1200 1400 1600

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

Tabel 4.14 Hasil pengukuran konsumsi energy per cycle pada mesin Toshiba IS 850GTW

TOSHIBA IS 850GTW

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 100 80 100 70 80 70 t (Second) 90 70 60 100 30 70 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 814,50 506,80 543,00 633,50 217,20 443,45 t1 Cycle 420

Konsumsi energi tiap

3,16 Cycle (kWh)

Grafik 4.14 konsumsi energy pada tiap proses pada mesin Toshiba IS 850GTW 0 100 200 300 400 500 600 700 800 900

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

Ko ns us m si E ne rg i Per cy cl e (kWh )

Tabel 4.15 Hasil pengukuran konsumsi energy per cycle pada mesin Haitian HT530

HAITIAN HT530

MOLD

CLOSE INJECT HOLD CHARGE COOLING EJECT

I (Ampere) 80 80 80 70 60 60 t (Second) 65 100 20 25 20 18 Voltase 220 220 220 220 220 220 Power Factor 0,855 0,855 0,855 0,855 0,855 0,855 Konsumsi Energi 470,60 724,00 144,80 158,37 108,60 97,74 t1 Cycle 248

Konsumsi energi tiap

1,70 Cycle (kWh)

Grafik 4.15 konsumsi energy pada tiap proses pada mesin Haitian HT530 0 100 200 300 400 500 600 700 800

Mold Close Inject Hold Charge Cooling Eject Proses Pada satu Siklus Produksi

K o n su ms i En e rg i Perc yc le ( kW h )

Tabel 4.16 Daftar nilai Cycle dan konsumsi energi seluruh mesin

No Clamping Type t1 cycle Konsumsi energi

force (Ton) (s) tiap cycle (kWh)

1 515 TOSHIBA IS 515 CNII 265 1,78

2 80 FU CHIN SHIN FS 80A 99 0,29

3 125 TOSHIBA IS 125 CNII 140 0,30

4 130 TOSHIBA IS 130EC 159 0,33

5 150 BOY 150 T2 125 0,40

6 160 FU CHIN SHIN FS160EC 147 0,34

7 170 TOSHIBA IS 170EC 145 0,43 8 315 NISSEI IS145EC 124 0,90 9 350 TOSHIBA IS 350GC 157 0,85 10 450 TOSHIBA IS 450GSW 165 1,18 11 550 TOSHIBA IS 550GSW 152 1,02 12 650 TOSHIBA IS 650GSW 161 1,08 13 800 TOSHIBA IS 800GT 415 2,86 14 850 TOSHIBA IS 850GTW 420 3,16 15 530 HAITIAN HT530 248 1,70

Grafik 4.16 Perbandingan waktu percycle dan konsumsi energi setiap mesin 0 50 100 150 200 250 300 350 400 450 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Waktu Cycle (s)

Konsumsi Energi PerCycle (kWh)

No. Mesin

Ko ns o m si E ne rg i Per cy cl e (kWh )4.2 PERBANDINGAN WAKTU PROSES DAN TEMPERATUR PADA TIGA . . . MESIN UTAMA

Pada bagian ini dihitung injection tim, cooling time dan temperature ejector pada tiga mesin injection moulding pada sebuah industry injection moulding yaitu mesin Toshiba IS 850GTW, Toshiba IS 650GSW, serta Toshiba IS 350GC. Dengan menggunakan persamaan 3 dan 5 serta data yang diperoleh didapat nilai dengan perhitungan sebagai berikut.

4.2.1. Perhitungan pada injection time

a. mesin injection Moulding Toshiba IS 850GTW dari data dan pengamatan diketahui:

VS = 7760

Pi = 1866 kg/

Pj = 42,5 kW

Dengan menggunakan rumus.

=

=

Dari perhitungan dia atas didapat injection time sebesar 68,14s sementara perilaku material pada sebuah industry yang diambil datanya diketahui injection time yang diterapkan sebesar 70s

b. Mesin injection moulding Toshiba IS 650GT-V21 dari data dan pengamatan diketahui:

VS = 5650

Pi = 1886 kg/

Pj = 37 kw

Dengan menggunakan rumus,

=

=

Dari perhitungan di atas didapat injection time sebesar 57,60 s sementara perilaku material pada sebuah industry yang diambil datanya diketahui injection time yang diterapkan sebesar 60s

c. mesin injection moulding Toshiba IS 350GS dari data dan pengamatan diketahui:

VS = 1930

Pi = 1957 kg/

Pj = 26 kW

Dengan menggunakan rumus.

=

=

Dari perhitungan dia atas didapat injection time sebesar 29,05s sementara perilaku material pada sebuah industry yang diambil datanya diketahui injection time yang diterapkan sebesar 30 s

4.2.2 Perhitungan pada Cooling Time

a. Mesin InjectionToshiba IS 850GTW

Mesin ini pada proses produksi menggunakan material Polypropylene AP03B untuk produksi Countener Battre.

Dari data dan penggamatan diketahui :

h = 4 mm

Tx = 88°C

Tm = 38°C

Ti = 280°C

a = 0.08 /s

Dengan menggunakan rumus,

=

, s

= 16,0 s

Dari perhitungan di atas didapat injection time sebesar 16,0 s sementara perilaku material pada sebuah industry yang diambil datanya diketahui cooling time yang ditetapkan sebesar 30 s.

b. Mesin injection Toshiba IS 650GT-V21

Mesin ini pada proses prosuksi menggunakan material Polyamide (6/6 Nylon) untuk produksi Grab Rail K15A.

Dari data dan pengamatan diketahui :

h = 4mm

Tx = 129°C

Tm = 91°C

Ti = 291°C

a = 0,10 /s

dengan menggunakan rumus

=

, s

=( /0.10 x Log (4(291-91)°C/ (129-91)°C = 13,41 s

dari perhitungan diatas didapat injection time sebesar 13,41 s sementara perilaku material pada sebuah industry yang diambil datanya diketahui cooling time yang diterapkan sebesar 25 s.

c. Mesin Injection Toshiba IS 350GS

Mesin ini pada proses produksi menggunakan material Acrylonitril butadiene styrene (ABS) master batch black untuk produksi Fender rear upper.

Dari data dan pengamatan diketahui :

h = 4mm

Tx = 82 °C

Tm = 54°C

Ti = 260°C

a = 0,13 /s

Dengan menggunakan rumus

=

, s

=( /0.13 x Log (4(260-54)°C/ (82 x 54)°C

= 12,13 s

Dari perhitungan diatas didapat injection time sebesar 12,13 s sementara perilaku material pada sebuah industry yang diambil datanya diketahui cooling time yang diterapkan sebesar 30s

4.2.3 Perbandingan Temperatur Injection

Pada mesin ini proses produksi menggunakan material Polypropylene AP03B untuk produksi Countener Battre. Pada tabel 3.8 diketahui bahwa untuk material ini hanya dibutuhkan temperature injection sebesar 280°C. Sementara perilaku material pada sebuah industry yang diambil datanya diketahui temperature yang diterapkan untuk injection sebesar 180-280°C

b. Mesin injection Toshiba IS 650GT-V21

Pada mesin ini proses produksi menggunakan material Polyamide (6/6 Nylon) untuk produksi Grab Rail K15A. pada tabel 3.8 diketahui bahwa untuk material ini hanya dibutuhkan temperatur injection sebesar 291°C. Sementara perilaku material pada sebuah industry yang diambil datanya diketahui temperatur yang diterapkan untuk injection sebesar 250-291°C

c. Mesin Injection Toshiba IS 350GS

Pada mesin iniproses produksi menggunakan material Acrylonitril butadiene styrene (ABS) master batch black untuk produksi Fender rear upper. Pada tabel 3.8 diketahui bahwa untuk material ini dibutuhkan temperature injection sebesar 260°C sementara perilaku material pada sebuah industry yang diambil datanya diketahui temperature yang diterapkan untuk injection sebesar 180-260°C

4.2.4 Rekomendasi Penghematan energi

Pada bagian ini disampaikan tentang kemungkinan penghematan energy yang bisa dilakukan mengacu pada perbandingan data dan perhitungan yang didapatkan melalui perhitungan literature dengan data yang ditemukan di industry injection

moulding.Perbandingan difokuskan pada nilai injection time, cooling time, dan temperature pada saat ejection. Berikut adalah rinciannya;

Tabel 4.17 kondisi energy pada proses injeksi dan efesiensinya.

Jenis Mesin

Teori Aplikasi selisih

Energi Per t Injeksi Energi Per t Injeksi PerCycle Cycle (Wh) Literatur (s) Cycle (Wh) Industri (s) (Wh)

Toshiba IS 850GTW 493.33 68,14 506,8 70 13,47

Toshiba IS 650GT-V21 417,02 57,6 434,4 60 17,38

Toshiba IS 350GS 209,09 29,05 217,2 30 8,11

Grafik 4.17 Energi Injeksi dan Potensi Efisiensi

Pada Tabel 4.17 Grafik 4.17 tergambar rekomendasi yang bisa dilakukan hubungan waktu injeksi dan energy injeksi yang dibutuhkan maka direkomendasi agar pada proses

0 100 200 300 400 500 600 506.8 434.4 217.2

Energy Cooling perCycle (Wh) Efisiensi PerCycle (Wh) Toshiba IS 850GTW Toshiba IS 650GT-v21 Toshiba IS 350GS K o n su ms i En e rg i Perc yc le ( W h ) 13,47 17,38 8,11

injeksi, waktu injeksi disesuaikan dengan waktu hasil perhitungan. Hal ini dapat berdampak penghematan energi sebesar 13,47Wh pada mesin Toshiba IS 850GTW, 17,38 Wh pada mesin Toshiba IS 650GT-V21 dan 8,11 Wh pada mesin Toshiba IS 350GS pada satu kali putaran produksi atau cycle time. Hal ini akan berdampak jauh lebih besar lagi karena dalam sehari mesin beroperasi selama 24 jam non stop dan melakukan 1400 an kali cycle time secara berulang.

Tabel 4.18 Kondisi Energi pada Proses Cooling dan Efisiensinya

Jenis Mesin

Teori Aplikasi selisih

Energi Per t Cooling Energi Per t Cooling PerCycle Cycle (Wh) Literatur (s) Cycle (Wh) Industri (s) (Wh)

Toshiba IS 850GTW 72,4 16 108,6 30 36,2

Toshiba IS 650GT-V21 72,81 13,41 90,50 25 17,69

Toshiba IS 350GS 72,4 12,13 81,45 30 9,05

Grafik 4.18 Energi Cooling dan Potensi Efisiensi 0 20 40 60 80 100 120 108.6 90.5 81.45

Energy Cooling perCycle (Wh) Efisiensi PerCycle (Wh) 9,05 17,69 Toshiba IS 850GTW Toshiba IS 650GT-v21 Toshiba IS 350GS 36,20 K o n su ms i En e rg i Perc yc le ( W h )

Pada tabel 4.18 dan Grafik 4.18 ada beberapa rekomendasi yang bias diberikan pada pihak industri untuk melakukan edisiensi energy. Dimana dengan melihat hubungan waktu cooling dan energy yang terpakai saat cooling sedang berlangsung maka direkomendasikan agar pada proses cooling, dapat dilakukan pengurangan waktu coling sesuai dengan waktu hasil perhitungan. Hal ini dapat berdampak penghematan energy sebesar 36,2 Wh pada mesin Toshiba IS 850GTW, 17,69 Wh pada mesin Toshiba IS 650GT-V21 dan 9,05 Wh. Pada mesin Toshiba IS 350GS pada satu kali putaran produksi atau satu cycle time Hal ini akan berdampak jauh lebih besar lagi karena dalam sehari mesin beroperasi selama 24 jam stop dan melakukan 1400an kali cycle time secara berulang.

Tabel 4.19 Kondisi Temperatur injection Mesin

No Jenis Mesin

T Injection T Injection Rekomendasi Industri Literatur T Injection

°C °C °C

1 Toshiba IS 850GTW 180-280 280 210-285

2 Toshiba IS 650GT-V21 250-291 291 255-300

3 Toshiba IS 350GS 180-260 260 255-265

Pada tabel 4.19 untuk mesin Toshiba IS 850GTW dapat direkomendasikan agar nilai T

injection dapat difokuskan dikisaran 210-285°C supaya menghindari energy yang akan

terbuang pada temperature yang lebih tinggi lagi. Pada mesin Toshiba IS 650GT-V21 dapat direkomendasikan agar nilai T injection dapat difokuskan pada kisaran 225-300°C. Sementara pada mesin IS 850GTW terlihat nilai T injection yang lebih rendah dari nilai

referensi, hal ini perlu dikaji ulang agar nilai T yang dibawah standard tidak berakibat pada cacat produk karena perlakuan yang kurang optimal, supaya bisa mengurangi produk yang tidak sesuai standard pada quality control dan tidak perlu pendaur ulangan produk yang justru memerlukan proses tambahan dan memakan energy dan suber daya yang lebih besar.

4.3 DATA KONSUMSI ENERGI PADA TIGA MESIN UTAMA

Konsumsi listrik hasil perhitungan pada ketiga mesin yaitu Toshiba IS 850GTW, Toshiba IS 650GT-V21 dan Toshiba IS 350GC. Sesuai data yang ada pada Industri dan apabila Waktu injek dan coolingnya diganti sesuai apa yang sudah disebutkan diatas maka potensi penghematannya energi listriknya sebagai berikut :

Tabel 4.20 Konsumsi energi dengan waktu injeksi dan cooling yang dipakai industri

No Clamping Type t1 cycle Konsumsi energi

force (Ton) (s) tiap cycle (W)

1 850 TOSHIBA IS 850GTW 420 3160

2 650 TOSHIBA IS 650GT-V21 161 1120

3 350 TOSHIBA IS 350GC 157 850

Konsumsi Listrik hasil perhitungan pada ketiga mesin yaitu Toshiba IS 850GTW, Toshiba IS 650GT-V21 dan Toshiba IS 350GC. Setelah Waktu injeksi dan coolingnya diganti dengan hasil perhitungan.

Tabel 4.21 Konsumsi energi dengan waktu injeksi dan cooling hasil perhitungan

No Clamping Type t1 cycle Konsumsi energi

force (Ton) (s) tiap cycle (W)

1 850 TOSHIBA IS 850GTW 404,14 2990

2 650 TOSHIBA IS 650GT-V21 147,01 980

Tabel 4.22 Total Konsumsi energi dan biayaoperasi mesin perhari industri No Clamping Type t1 cycle Konsumsi energi t1 Konsumsi energi Rupiah force (Ton) (s) tiap cycle

(W) jam (kwh)/hari hari

1 850 TOSHIBA IS 850GTW 420 3160 8,57 568,7052 Rp. 752.556,22 2 650 TOSHIBA IS 650GT-V21 161 1120 22,36 525,9072 Rp. 695.922,48 3 350 TOSHIBA IS 350GC 157 850 22,93 409,3005 Rp. 541.619,17

4.3.1 Perbandingan Data Hasil Perhitungan Dengan Industri

Tabel 4.23 Perbandingan Konsumsi Energi Hasil Perhitungan Dengan Industri

No Type

Konsumsi energi

Konsumsi

energi Selisih Total Penghematan tiap cycle (W) tiap cycle (W) Percycle Cycle Konsumsi Energi

Industri Literatur (W) Perjam Perjam(W) 1 TOSHIBA IS 850GTW 3160 2990 170 8,90 1513,00 2 TOSHIBA IS 650GT-V21 1120 980 140 24,49 3428,6 3 TOSHIBA IS 350GC 850 760 90 26,05 2344,5

Dari Tabel 4.22 terlihat bahwa pada ketiga mesin terjadi penghematan Konsumsi listrik

a. Mesin Toshiba IS 850GTW

Konsumsi listrik = 170 W/cycle

percycle = 404,14 s = 8,9 kali perjam Waktu Operasi = 21 jam

TDL/kWh = 1112 X 0,85 X 1,4 = Rp.1323,28

=

Maka penghematan pemakaian dalam 1 hari adalah 31,773 kWh X 1323,28

= Rp. 42.044,- perhari

Efisiensi konsumsi energi pada toshiba IS 850GTW

=

x

100% = 5,59 %b. Mesin Toshiba IS 650GT-V21 Konsumsi listrik = 140 W/cycle

percycle = 147,01 s = 24,49 kali perjam Waktu Operasi = 21 jam

TDL/kWh = 1112 X 0,85 X 1,4 = Rp.1323,28

=

= 72,0006 kWh

Maka penghematan pemakaian dalam 1 hari adalah 72,0006 kWh X 1323,28

= Rp. 95.277,- perhari

Efisiensi konsumsi energi pada toshiba IS 650GT-V21

=

x

100% = 13,69 %c. Mesin Toshiba IS 850GTW

Konsumsi listrik = 90 W/cycle

percycle = 138,18 s = 26,05 kali perjam Waktu Operasi = 21 jam

=

= 49,2345 kWh

Maka penghematan pemakaian dalam 1 hari adalah 49,2345 kWh X 1323,28

= Rp. 65.151,- perhari

Efisiensi konsumsi energi pada toshiba IS 850GTW

=