BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengumpulan dan Pengolahan Data 4.1.1 Penentuan Section Kritis

Perhitungan pada penelitian ini dimulai dengan mengumpulkan data jumlah breakdown dan downtime pada setiap section yang ditangani oleh departemen maintenance, lingkup pemeliharaan mesin yang ditangani terbagi kedalam empat section yaitu gas turbine section, auxiliary boiler section, coal fired boiler section, dan diesel engine section.

Data-data breakdown dan downtime yang diambil merupakan data kejadian selama jangka waktu 7 bulan dari 1 Januari 2008 sampai dengan 31 Juli 2008. Hal ini disesuaikan dengan pencatatan data yang didapatkan dari departemen maintenance. Selama kurun waktu tersebut, breakdown dan downtime yang terjadi dicatat dalam sebuah Logbook Work Order yang dicatat per section per hari. Nama section dan frekuensi kerusakannya dapat dilihat pada tabel dibawah ini.

Tabel 4.1 Jumlah Breakdown Per Section

Section Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Kumulatif Gas Turbine 62 80,52% 80,52% Auxiliary Boiler 8 10,39% 90,91% Coal Fired Boiler 6 7,79% 98,70% Diesel Engine 1 1,30% 100,00% Total 77 100,00%

Co u n t Pe rc e n t Section Count 1,3 Cum % 80,5 90,9 98,7 100,0 62 8 6 1 Percent 80,5 10,4 7,8 Diesel Engine Coal Fired Boiler

Auxiliary Boiler Gas Turbine 80 70 60 50 40 30 20 10 0 100 80 60 40 20 0

Diagram Pareto Breakdown Seluruh Section

Gambar 4.1 Diagram Pareto Breakdown Seluruh Section

Berikutnya akan disajikan tabel data downtime yang menunjukan lama waktu downtime yang terjadi pada seluruh section.

Tabel 4.2 Jumlah Downtime Seluruh Section

Section Frekuensi Downtime Frekuensi Downtime (%) Frekuensi Kumulatif Gas Turbine 82,75 80,21% 80,21% Auxiliary Boiler 11,33 10,99% 91,20% Coal Fired Boiler 8,50 8,24% 99,43% Diesel Engine 0,58 0,57% 100,00% Total 103,17 100,00%

Co u n t Pe rc e n t Section Count 0,6 Cum % 80,2 91,2 99,4 100,0 82,75 11,33 8,50 0,58 Percent 80,2 11,0 8,2 Diesel Engine Coal Fired Boiler

Auxiliary Boiler Gas Turbine 100 80 60 40 20 0 100 80 60 40 20 0

Diagram Pareto Downtime Seluruh Section

Gambar 4.2 Diagram Pareto Downtime Seluruh Section

Dari tabel dan diagram pareto di atas, dapat dilihat bahwa section yang mengalami frekuensi dan presentasi kumulatif jumlah breakdown dan waktu downtime paling tinggi adalah gas turbine section. Sesuai dengan prinsip pareto 80/20, satu dari empat section yang ada (25%) merupakan penyebab terjadinya masalah breakdown dan downtime yang mencapai 80% dari total permasalahan yang terjadi. Karena sumber permasalahan paling besar terjadi pada gas turbine section, maka section ini akan dijadikan fokus permasalahan yang akan dibahas lebih lanjut.

4.1.2 Penentuan Mesin Kritis

Berdasarkan perhitungan sebelumnya, maka yang akan dibahas lebih lanjut adalah mesin-mesin yang ada pada gas turbine section. Dalam section ini terdapat 5 mesin yaitu heat recovery steam generator, gas turbine, air compressor, diesel generator, dan gas fuel compressor. Selanjutnya akan direkap data kejadian breakdown dan downtime yang terjadi pada tiap mesin yang ada pada gas turbine section.

Tabel 4.3 Jumlah Breakdown dan Downtime Gas Turbine Section Mesin Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Downtime (jam) Frekuensi Downtime (%) Heat Recovery Steam Generator 21 33,87% 35,00 42,30% Gas Turbine 31 50,00% 31,08 37,56% Air Compressor 5 8,06% 5,83 7,05% Diesel Generator 2 3,23% 3,83 4,63% Gas Fuel Compressor 3 4,84% 7,00 8,46% Total 62 100,00% 82,75 100,00%

Berikutnya akan disajikan diagram pareto berdasarkan breakdown dan downtime yang terjadi pada seluruh seluruh mesin pada gas turbine section.

C o unt Pe rc e n t Mesin Count 8,1 4,8 3,2 Cum % 50,0 83,9 91,9 96,8 100,0 31 21 5 3 2 Percent 50,0 33,9 Diese l Gen erato r Gas F uel C ompr esso r Air C ompr esso r Heat Rec over y Stea m Gen erato r Gas T urbin e 70 60 50 40 30 20 10 0 100 80 60 40 20 0

Diagram Pareto Breakdown Mesin

Gambar 4.3 Diagram Pareto Breakdown Gas Turbine Section

Co u n t Pe rc e n t Mesin Count 8,5 7,0 4,6 Cum % 42,3 79,9 88,3 95,4 100,0 35,00 31,08 7,00 5,83 3,83 Percent 42,3 37,6 Diese l Gen erato r Air C ompr esso r Gas F uel C ompr esso r Gas T urbin e Heat Rec over y Stea m G ener ator 90 80 70 60 50 40 30 20 10 0 100 80 60 40 20 0

Diagram Pareto Downtime Mesin

Dari tabel dan diagram pareto di atas, dapat dilihat bahwa mesin yang mengalami frekuensi breakdown paling tinggi adalah gas turbine dan downtime yang paling lama adalah heat recovery steam generator (HRSG). Dimana keseluruhan presentasi kumulatif masalah breakdown dan downtime yang terjadi mencapai lebih dari 80% terhadap total permasalahan yang terjadi. Karena sumber permasalahan paling besar terjadi pada GT dan HRSG, maka untuk selanjutnya perhitungan akan difokuskan pada kedua mesin ini.

4.1.3 Penentuan Komponen Kritis

Dari tahap sebelumnya diketahui mesin yang akan dibahas lebih lanjut adalah gas turbine dan heat recovery steam generator. Gas turbine adalah mesin yang berfungsi untuk menghasilkan sumber daya listrik bagi kebutuhan pabrik kertas IKPP. Sedangkan heat recovery steam generator adalah mesin yang berfungsi sebagai penghasil uap untuk kebutuhan produksi pabrik kertas IKPP. Uap yang dihasilkan merupakan hasil pemanasan dari air dengan memanfaatkan gas buang panas dari gas turbine.

Perhitungan selanjutnya untuk mendapatkan komponen kritis yang akan dijadikan pusat dari penelitian akan ditangani dengan menggunakan beberapa asumsi yaitu :

1. Frekuensi breakdown yang dihitung lebih besar atau sama dengan lima kali, karena jika kurang dari lima kali, maka perhitungan data akan sulit untuk dicocokan dengan distribusi-distribusi yang telah ditentukan.

2. Peristiwa downtime yang terjadi dapat disebabkan karena berhentinya mesin dan proses produksi akibat kerusakan mesin yang gejalanya tidak terdeteksi ataupun

penghentian proses produksi yang sedang berjalan akibat terdeteksinya gejala kerusakan diluar jadwal inspeksi.

3. Penanganan pencegahan kerusakan komponen dapat dibagi menjadi dua macam yaitu tindakan penggantian pencegahaan atau perawatan pelumasan atau perbaikan setting. Penanganan yang dilakukan disesuaikan dengan kebutuhan keadaan komponen berdasarkan pengamatan dan analisa penyebab kerusakan. 4. Oleh karena banyaknya komponen yang terdapat dalam mesin gas turbine dan

heat recovery steam generator, maka data komponen yang dijabarkan pada tabel adalah komponen yang menyebabkan terjadinya breakdown saja.

Tabel di bawah ini merupakan data komponen-komponen dari mesin gas turbine dan heat steam recovery generator beserta data breakdown dan downtime-nya.

Tabel 4.4 Jumlah Breakdown dan Downtime Komponen Mesin Gas Turbine (GT) Komponen Gas

Turbine BreakdownFrekuensi

Frekuensi Breakdown (%) Frekuensi Downtime (jam) Frekuensi Downtime (%) Turbine Control Exhaust 10 32,26% 4,75 15,28% Combustion Filter 7 22,58% 10,50 33,78% Vax Station 4 12,90% 1,67 5,36% Air Dryer 2 6,45% 3,50 11,26% Pressure Transmitter 1 3,23% 0,92 2,95%

Soft Water Pipe 1 3,23% 0,67 2,14%

Evaporative Pipe 1 3,23% 0,58 1,88% Air Regulator 1 3,23% 1,50 4,83% Purging Valve 1 3,23% 3,00 9,65% VGV Hydraulic Pipe 1 3,23% 1,83 5,90% Igniter 1 3,23% 1,08 3,49% Plate Heat Exchanger 1 3,23% 1,08 3,49% 31 100,00% 31,08 100,00%

Diagram pareto dibawah ini menunjukkan kerusakan tertinggi pada komponen yang ada pada gas turbine :

C o unt Pe rc e n t Komponen GT Count 1 1 1 1 Percent 32,3 22,6 12,9 6,5 3,2 10 3,2 3,2 3,2 3,2 3,2 3,2 3,2 Cum % 32,3 54,8 7 67,7 74,2 77,4 80,6 83,9 87,1 90,3 93,5 96,8 100,0 4 2 1 1 1 1 VG V H yd ra ul ic P ip e So ft W at er P ip e Pur gi ng V al ve Pr es su re T ra ns m itt er Pl at e H eat E xc ha ng er Ig ni te r Ev ap or at iv e P ip e Ai r R eg ul at or Ai r D ry er V ax S ta tion Co m bu st io n F ilt er Tu rb in e C on tro l E xh au st 35 30 25 20 15 10 5 0 100 80 60 40 20 0

Diagram Pareto Breakdown Komponen GT

Gambar 4.5 Diagram Pareto Breakdown Komponen Mesin Gas Turbine

Co u n t Pe rc e n t Komponen GT Count 1,08 0,92 0,67 0,58 Percent 33,815,3 11,3 9,7 5,9 10,50 5,4 4,8 3,5 3,5 3,0 2,2 1,9 Cum % 33,849,1 4,75 60,3 70,0 75,9 81,2 86,1 89,5 93,0 96,0 98,1 100,0 3,50 3,00 1,83 1,67 1,50 1,08 Ev ap or at iv e P ip e So ft W at er P ip e Pr essu re T ran sm itt er Pl at e H eat E xc han ge r Ig ni te r Ai r R eg ul at or Vax S tat io n VG V H yd ra ul ic P ip e Pu rg in g V alv e Ai r D ry er T ur bi ne C ont ro l Ex ha us t C omb us tion F ilt er 35 30 25 20 15 10 5 0 100 80 60 40 20 0

Diargam Pareto Downtime Komponen GT

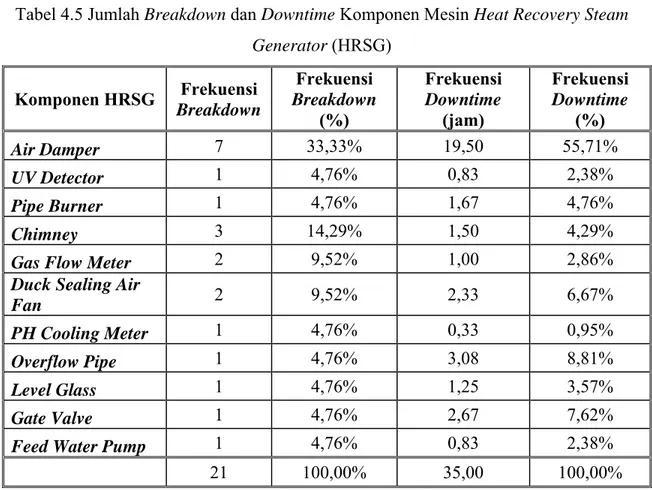

Tabel 4.5 Jumlah Breakdown dan Downtime Komponen Mesin Heat Recovery Steam Generator (HRSG) Komponen HRSG Frekuensi Breakdown Frekuensi Breakdown (%) Frekuensi Downtime (jam) Frekuensi Downtime (%) Air Damper 7 33,33% 19,50 55,71% UV Detector 1 4,76% 0,83 2,38% Pipe Burner 1 4,76% 1,67 4,76% Chimney 3 14,29% 1,50 4,29%

Gas Flow Meter 2 9,52% 1,00 2,86%

Duck Sealing Air

Fan 2 9,52% 2,33 6,67%

PH Cooling Meter 1 4,76% 0,33 0,95%

Overflow Pipe 1 4,76% 3,08 8,81%

Level Glass 1 4,76% 1,25 3,57%

Gate Valve 1 4,76% 2,67 7,62%

Feed Water Pump 1 4,76% 0,83 2,38%

21 100,00% 35,00 100,00%

Diagram pareto dibawah ini menunjukkan kerusakan tertinggi pada komponen yang ada pada heat recovery steam generator :

Co u n t Pe rc e n t Komponen Count 1 1 1 Percent 33,3 14,3 9,5 9,5 4,8 4,8 7 4,8 4,8 4,8 4,8 4,8 Cum % 33,3 47,6 57,1 66,7 3 71,4 76,2 81,0 85,7 90,5 95,2 100,0 2 2 1 1 1 1 UV D etec tor Pipe Burn er PH C oolin g Me ter Over flow Pipe Leve l Glas s Gate Valv e Feed Wate r Pum p Gas F low M eter Duck Sea ling A ir Fa n Chim ney Air D ampe r 20 15 10 5 0 100 80 60 40 20 0

Diagram Pareto Breakdown Komponen HRSG

Gambar 4.7 Diagram Pareto Breakdown Komponen Mesin HRSG

C o unt Pe rc e n t Komponen Count 0,83 0,83 0,33 Percent 55,7 8,8 7,6 6,7 4,8 4,3 19,50 3,6 2,9 2,4 2,4 0,9 Cum % 55,7 64,5 72,2 78,8 3,08 83,6 87,9 91,5 94,3 96,7 99,1 100,0 2,67 2,33 1,67 1,50 1,25 1,00 PH C oolin g Me ter UV D etec tor Feed Wate r Pum p Gas F low M eter Leve l Glas s Chim ney Pipe Burn er Duck Sea ling A ir Fa n Gate Valv e Over flow Pipe Air D ampe r 40 30 20 10 0 100 80 60 40 20 0

Diagram Pareto Downtime Komponen HRSG

Berdasarkan tabel dan diagram pareto diatas, maka didapatkan penentuan komponen kritis adalah sebagai berikut :

1. Mesin Gas Turbine

Berdasarkan perhitungan pada gas turbine, maka komponen yang memiliki tingkat frekuensi breakdown terbesar adalah turbine control exhaust dan komponen yang memilik downtime paling besar adalah combustion filter. Kedua komponen ini merupakan dua komponen terbesar yang menjadi penyebab terjadinya masalah pada gas turbine. Oleh karena itu, komponen turbine control exhaust dan combustion filter menjadi komponen kritis yang akan dihitung lebih lanjut.

2. Mesin Heat Recovery Steam Generator

Berdasarkan perhitungan pada heat recovery steam generator, maka komponen yang memiliki tingkat frekuensi breakdown dan downtime paling besar adalah air damper. Komponen ini merupakan komponen penyumbang masalah terbesar yang terjadi pada Heat Recovery Steam Generator. Oleh karena itu, komponen air damper menjadi komponen kritis yang akan dihitung lebih lanjut.

Tabel 4.6 Komponen Kritis

Mesin Komponen Kritis

Turbine Control Exhaust

Gas Turbine

Combustion Filter

4.2 Perhitungan dan Analisa Data Kerusakan

4.2.1 Perhitungan Time To Failure (TTF) dan Time To Repair (TTR) Komponen Hal yang pertama yang akan dilakukan dalam proses perhitungan adalah menghitung downtime atau time to repair (TTR) dan time to failure (TTF). Downtime atau time to repair (TTR) adalah waktu yang diperlukan untuk memperbaiki mesin yang mengalami gangguan agar mesin dapat beroperasi kembali, sedangkan time to failure (TTF) adalah selang waktu antar kerusakan yang dihitung dari selisih waktu antara kerusakan awal yang telah selesai diperbaiki hingga terjadinya kerusakan berikutnya.

4.2.1.1 Perhitungan Time To Failure (TTF) dan Time To Repair (TTR) Komponen

Turbine Control Exhaust

Turbine Control Exhaust merupakan komponen dari gas turbine berukuran diameter sekitar 15 cm yang berfungsi sebagai pembuang panas pada gas turbine control yang merupakan pusat kendali dari gas turbine, jika pembuang panas pada control turbine ini tidak berfungsi, maka dapat menyebabkan program processor modul (ppm) overheat dan menyebabkan terjadinya shutdown pada sistem gas turbine secara keseluruhan.

Berikut ini adalah data downtime (TTR) dan data interval waktu antar kerusakan (TTF) komponen turbine control exhaust :

Tabel 4.7 Data Time To Failure (TTF) dan Time To Repair (TTR) Komponen Turbine Control Exhaust No Tanggal Waktu Mulai Kerusakan Waktu Selesai Perbaikan TTR (menit) TTR (jam) TTF (menit) TTF (jam) 1 24 Februari 2008 24/02/2008 9:25 24/02/2008 10:00 35 0,58 - - 2 27 Maret 2008 27/03/2008 17:45 27/03/2008 18:10 25 0,42 46545 775,75 3 30 Maret 2008 30/03/2008 14:35 30/03/2008 15:00 25 0,42 4105 68,42 4 07 April 2008 07/04/2008 10:05 07/04/2008 10:25 20 0,33 11225 187,08 5 17 April 2008 17/04/2008 20:20 17/04/2008 20:50 30 0,50 14995 249,92 6 14 Mei 2008 14/05/2008 16:10 14/05/2008 16:45 35 0,58 38600 643,33 7 18 Mei 2008 18/05/2008 12:15 18/05/2008 12:40 25 0,42 5490 91,50 8 02 Juni 2008 02/06/2008 13:50 02/06/2008 14:15 25 0,42 21670 361,17 9 14 Juli 2008 14/07/2008 3:05 14/07/2008 3:50 45 0,75 59810 996,83 10 24 Juli 2008 24/07/2008 10:30 24/07/2008 10:50 20 0,33 14800 246,67 Total Waktu 4,75 3620,67 Contoh Perhitungan :

• Time to Repair (TTR) : 30 Maret 2008 = 15:00 – 14:35

= 25 menit ~ 0.42 jam

• Time To Failure (TTF) : 30 Maret 2008 (27/03/2008 – 30/03/2008)

27 Maret 2008 pk. 18:10 s/d 27 Maret 2008 pk. 24:00 = 350 menit 28 Maret 2008 s/d 30 Maret 2008 (2 hari x 24 jam x 60 menit) = 2880 menit 30 Maret 2008 pk. 00:00 s/d jam 14:35 = 875 menit +

Time to Failure = 4105 menit / 60 = 68.42 jam

4.2.1.2 Perhitungan Time To Failure (TTF) dan Time To Repair (TTR) Komponen

Combustion Filter

Combustion Filter merupakan komponen dari gas turbine yang berfungsi untuk menyaring air intake yang masuk kedalam compressor gas turbine agar bebas dari kotoran, selain itu juga berfungsi untuk mendinginkan air intake agar dapat menghasilkan tenaga listrik yang lebih tinggi dan ideal. Jika terjadi gangguan pada komponen ini maka kotoran dari udara dapat masuk kedalam gas turbine yang dapat menyebabkan berhentinya proses operasi dari gas turbine.

Berikut ini adalah data downtime (TTR) dan data interval waktu antar kerusakan (TTF) komponen combustion filter :

Tabel 4.8 Data Time To Failure (TTF) dan Time To Repair (TTR) Komponen Combustion Filter

No Tanggal Waktu Mulai Kerusakan Waktu Selesai Perbaikan (menit)TTR (jam) TTR (menit)TTF (jam) TTF

1 18 Februari 2008 18/02/2008 15:30 18/02/2008 17:50 140 2,33 - - 2 20 Februari 2008 20/02/2008 10:10 20/02/2008 12:00 110 1,83 2420 40,33 3 29 Maret 2008 29/03/2008 9:50 29/03/2008 11:30 100 1,67 54590 909,83 4 17 April 2008 17/04/2008 11:25 17/04/2008 12:10 45 0,75 27355 455,92 5 29 Mei 2008 29/05/2008 12:30 29/05/2008 13:50 80 1,33 60500 1008,33 6 15 Juni 2008 15/06/2008 11:45 15/06/2008 12:45 60 1,00 24355 405,92 7 02 Juli 2008 02/07/2008 9:35 02/07/2008 11:10 95 1,58 24290 404,83 Total Waktu 10,50 3225,17

Contoh Perhitungan :

• Time to Repair (TTR) : 29 Maret 2008 = 11:30 – 9:50

= 100 menit ~ 1.67 jam

• Time To Failure (TTF) : 29 Maret 2008 (20/02/2008 – 29/03/2008)

20 Feb 2008 pk. 12:00 s/d 20 Feb 2008 pk. 24:00 = 720 menit 21 Feb 2008 s/d 29 Maret 2008 (37 hari x 24 jam x 60 menit) = 53280 menit 29 Maret 2008 pk. 00:00 s/d jam 9:50 = 590 menit +

Time to Failure = 54590 menit / 60 = 909,83 jam 4.2.1.3 Perhitungan Time To Failure (TTF) dan Time To Repair (TTR) Komponen

Damper

Temperature gas buang dari gas turbine sekitar 500oC, karena temperaturenya masih panas maka dimanfaatkan untuk memanaskan HRSG dengan menggunakan alat kontrol damper. Damper adalah komponen dari HRSG yang berfungsi untuk mengalirkan dan mengontrol berapa banyak gas buang dari gas turbine yang dibutuhkan untuk memanaskan HRSG sampai tekanan steamnya 7 Bar, bila tekanananya mencapai 7 bar atau lebih maka damper membuang gas tersebut ke udara luar dan apabila tekanannya kurang dari 7 bar maka damper menutup dan seluruh gasnya di pakai untuk memanaskan air di HRSG. Dilihat dari fungsi diatas apabila damper rusak maka otomatis HRSG tersebut tidak bisa dioperasikan karena gas buang yang dihasilkan untuk memanaskan air tidak untuk dijadikan uap tidak pada kondisi ideal operasi.

Berikut ini adalah data downtime (TTR) dan data interval waktu antar kerusakan (TTF) komponen damper :

Tabel 4.9 Data Time To Failure (TTF) dan Time To Repair (TTR) Komponen Damper

No Tanggal Waktu Mulai Kerusakan Waktu Selesai Perbaikan TTR

(menit) (jam) TTR (menit)TTF (jam) TTF

1 22 Januari 2008 22/01/2008 8:20 22/01/2008 10:20 120 2,00 - - 2 29 Januari 2008 29/01/2008 13:35 29/01/2008 15:35 120 2,00 10275 171,25 3 30 Januari 2008 30/01/2008 9:50 30/01/2008 16:20 390 6,50 1095 18,25 4 06 April 2008 06/04/2008 13:40 06/04/2008 16:40 180 3,00 96320 1605,33 5 24 April 2008 24/04/2008 11:35 24/04/2008 12:35 60 1,00 25615 426,92 6 27 Mei 2008 27/05/2008 7:30 27/05/2008 9:30 120 2,00 47215 786,92 7 17 Juli 2008 17/07/2008 12:20 17/07/2008 15:20 180 3,00 73610 1226,83 Total Waktu 19,50 4235,50 Contoh Perhitungan :

• Time to Repair (TTR) : 30 Januari 2008 = 10:20 – 8:20

= 120 menit ~ 2 jam

• Time To Failure (TTF) : 30 Januari 2008 (29/01/2008 – 30/01/2008)

29 Jan 2008 pk. 15:35 s/d 29 Jan 2008 pk. 24:00 = 505 menit 30 Jan 2008 pk. 00:00 s/d jam 9:50 = 590 menit +

Time to Failure = 1095 menit / 60 = 18,25 jam

4.2.2 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter dan Nilai MTTF dan MTTR

Perhitungan selanjutnya adalah mengidentifikasi pola distribusi dari Time To Repair (TTR) dan Time To Failure (TTF). Langkah awal untuk menentukan distribusi dapat dilakukan dengan membandingkan nilai r (index of fit) untuk melihat apakah pola distribusi data kerusakan mengikuti pola distribusi tertentu. Pola distribusi yang mempunyai nilai variabel r yang paling besar adalah pola distribusi kerusakan yang dipilih.

Contoh perhitungan index of fit baik untuk interval waktu antar kerusakan (TTF) maupun downtime (TTR) hanya diberikan untuk perhitungan komponen Turbine Control Exhaust karena perhitungan untuk komponen yang lain menggunakan cara yang sama dengan komponen ini.

Setelah mendapatkan nilai r terbesar maka selanjutnya adalah menduga parameter dari distribusi yang dipilih. Pendugaan paramater tersebut berguna untuk dimanfaatkan dalam melakukan uji hipotesa goodness of fit, dimana uji ini merupakan uji selanjutnya setelah index of fit untuk meyakinkan apakah pola distribusi data yang terpilih pada perhitungan index of fit sudah benar sesuai dengan pola distribusi tertentu untuk diolah lebih lanjut dalam perhitungan untuk mendapatkan nilai MTTF dan MTTR dari masing-masing komponen sesuai dengan distribusi yang terpilih.

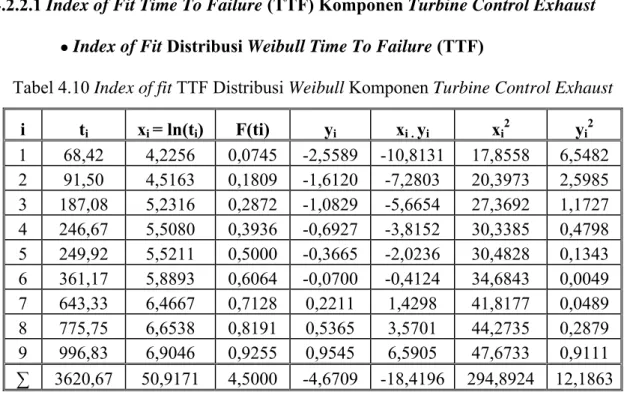

4.2.2.1 Index of Fit Time To Failure (TTF) Komponen Turbine Control Exhaust

● Index of Fit Distribusi Weibull Time To Failure (TTF)

Tabel 4.10 Index of fit TTF Distribusi Weibull Komponen Turbine Control Exhaust i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 68,42 4,2256 0,0745 -2,5589 -10,8131 17,8558 6,5482 2 91,50 4,5163 0,1809 -1,6120 -7,2803 20,3973 2,5985 3 187,08 5,2316 0,2872 -1,0829 -5,6654 27,3692 1,1727 4 246,67 5,5080 0,3936 -0,6927 -3,8152 30,3385 0,4798 5 249,92 5,5211 0,5000 -0,3665 -2,0236 30,4828 0,1343 6 361,17 5,8893 0,6064 -0,0700 -0,4124 34,6843 0,0049 7 643,33 6,4667 0,7128 0,2211 1,4298 41,8177 0,0489 8 775,75 6,6538 0,8191 0,5365 3,5701 44,2735 0,2879 9 996,83 6,9046 0,9255 0,9545 6,5905 47,6733 0,9111 ∑ 3620,67 50,9171 4,5000 -4,6709 -18,4196 294,8924 12,1863

Contoh perhitungan pada i = 1 :

1 x = ln(t1) 4.2256 ln(68.42)= = ) F(t1 0.4 n 0.3 i + − = 0.0745 9.4 0.7 0.4 9 0.3 1 = = + − = 1 y ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ) F(t -1 1 ln ln 1 -2.5589 0.0745 1 1 ln ln ⎥= ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 1.y x =

(

4.2256 x −2.5589)

= -10.8131 2 1 x =(

4.2256)

2 =17.8558 2 1 y =(

−2.5589)

2 =6.5482⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1[

9(294.8924)-(50.9171)2][

9(12.1863)-(-4.6709)2]

-4.6709) (50.9171)( -) 9(-18.4196 = = 0.9804● Index of Fit Distribusi Eksponensial Time To Failure (TTF)

Tabel 4.11 Index of fit TTF Distribusi Eksponensial Komponen Turbine Control Exhaust i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 68,42 68,42 0,0745 0,0774 5,2945 4680,8403 0,0060 2 91,50 91,50 0,1809 0,1995 18,2533 8372,2500 0,0398 3 187,08 187,08 0,2872 0,3386 63,3468 35000,1736 0,1147 4 246,67 246,67 0,3936 0,5002 123,3934 60844,4444 0,2502 5 249,92 249,92 0,5000 0,6931 173,2290 62458,3403 0,4805 6 361,17 361,17 0,6064 0,9324 336,7434 130441,3611 0,8693 7 643,33 643,33 0,7128 1,2475 802,5313 413877,7778 1,5562 8 775,75 775,75 0,8191 1,7101 1326,5957 601788,0625 2,9244 9 996,83 996,83 0,9255 2,5974 2589,1596 993676,6944 6,7464 ∑ 3620,67 3620,67 4,5000 8,2962 5438,5470 2311139,9444 12,9874 Contoh perhitungan i = 1 : 1 x = t1 = 68.42 ) F(t1 0.4 n 0.3 i + − = 0.0745 9.4 0.7 0.4 9 0.3 1 = = + − =

1 y ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ) F(t -1 1 ln 1 0.0774 0.0745 1 1 ln ⎟= ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 1.y x =

(

68.42 x 0.0774)

= 5.2945 2 1 x =(

68.42)

2 = 4680,8403 2 1 y =(

0,0774)

2 = 0.0060 r = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ −∑

∑

∑

∑

∑

∑

∑

= = = = = = = n 1 i 2 n 1 i i 2 i n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i y y n x x n y x y x n[

9(2311139.9444)-(3620.67)2][

9(12.9874)-(8.2962)2]

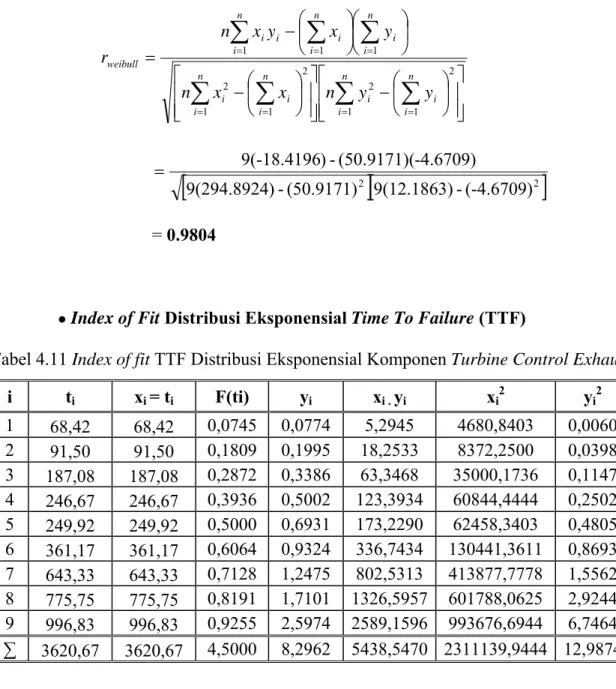

)(8.2962) 3620,67 ( -) 5438,5470 9(-= = 0.9835● Index of Fit Distribusi Normal Time To Failure (TTF)

Tabel 4.12 Index of fit TTF Distribusi Normal Komponen Turbine Control Exhaust i ti xi = ti F(ti) yi=zi xi . zi xi2 zi2 1 68,42 68,42 0,0745 -1,4433 -98,7468 4680,8403 2,0832 2 91,50 91,50 0,1809 -0,9121 -83,4603 8372,2500 0,8320 3 187,08 187,08 0,2872 -0,5615 -105,0448 35000,1736 0,3153 4 246,67 246,67 0,3936 -0,2699 -66,5764 60844,4444 0,0728 5 249,92 249,92 0,5000 0,0000 0,0000 62458,3403 0,0000 6 361,17 361,17 0,6064 0,2699 97,4804 130441,3611 0,0728 7 643,33 643,33 0,7128 0,5615 361,2232 413877,7778 0,3153 8 775,75 775,75 0,8191 0,9121 707,5881 601788,0625 0,8320 9 996,83 996,83 0,9255 1,4433 1438,7448 993676,6944 2,0832 ∑ 3620,67 3620,67 4,5000 0,0000 2251,2082 2311139,9444 6,6065

Contoh perhitungan pada i = 1 :

1 x = t1 = 68.42 ) F(t1 0.4 n 0.3 i + − = 0.0745 9.4 0.7 0.4 9 0.3 1 = = + − = 1 y = z1 = Φ−1

[

F(t1)]

= -1.4433 ( diperoleh dari tabel Φ(z) )

1 1.z x =

(

68.42 x −1.4433)

= -98.7468 2 1 x =(

68.42)

2 =4680.8403 2 1 z =(

-1.4433)

2 =2.0832⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1[

9(2311139.9444)-(3620.67)2][

9(6.6065)-(0.0000)2]

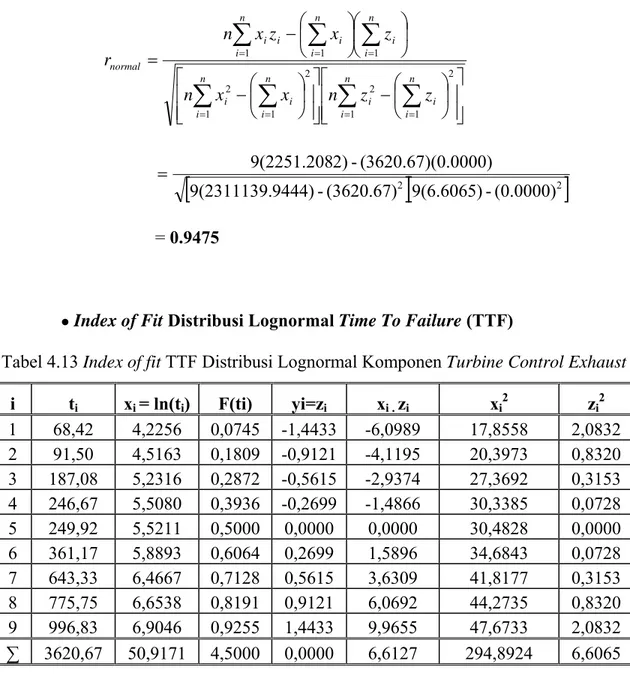

)(0.0000) 3620.67 ( -2) 9(2251.208 = = 0.9475● Index of Fit Distribusi Lognormal Time To Failure (TTF)

Tabel 4.13 Index of fit TTF Distribusi Lognormal Komponen Turbine Control Exhaust i ti xi = ln(ti) F(ti) yi=zi xi . zi xi2 zi2 1 68,42 4,2256 0,0745 -1,4433 -6,0989 17,8558 2,0832 2 91,50 4,5163 0,1809 -0,9121 -4,1195 20,3973 0,8320 3 187,08 5,2316 0,2872 -0,5615 -2,9374 27,3692 0,3153 4 246,67 5,5080 0,3936 -0,2699 -1,4866 30,3385 0,0728 5 249,92 5,5211 0,5000 0,0000 0,0000 30,4828 0,0000 6 361,17 5,8893 0,6064 0,2699 1,5896 34,6843 0,0728 7 643,33 6,4667 0,7128 0,5615 3,6309 41,8177 0,3153 8 775,75 6,6538 0,8191 0,9121 6,0692 44,2735 0,8320 9 996,83 6,9046 0,9255 1,4433 9,9655 47,6733 2,0832 ∑ 3620,67 50,9171 4,5000 0,0000 6,6127 294,8924 6,6065

Contoh perhitungan pada i = 1 :

1 x = ln(t1) 4.2256=ln(68.42)= ) F(t1 0.4 n 0.3 i + − = 0.0745 9.4 0.7 0.4 9 0.3 1 = = + − =

1

y = z1 = Φ−1

[

F(t1)]

= -1.4433 ( diperoleh dari tabel Φ(z) )

1 1.z x =

(

4.2256 x −1.4433)

= -6.0989 2 1 x =(

4.2256)

2 =17.8558 2 1 z =(

-1.4433)

2 =2.0832 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − =∑

∑

∑

∑

∑

∑

∑

= = = = = = = n 1 i 2 n 1 i i 2 i n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i lognormal z z n x x n z x z x n r[

9(294.8924)-(50.9171)2][

9(6.6065)-(0.0000)2]

0000) 0.9171)(0. 5 ( -9(6.6127) = = 0.9843Berikut ini adalah ringkasan nilai index of fit (r) TTF hasil keempat distribusi di atas :

Tabel 4.14 Ringkasan Index of Fit TTF Turbine Control Exhaust Distribusi Weibull Eksponensial Normal Lognormal Turbine

Control Exhaust

Dari hasil perhitungan index of fit yang telah dilakukan maka didapatkan nilai r yang terbesar yaitu pada distribusi Lognormal. Karena perhitungan nilai r hanya merupakan nilai korelasi yang menunjukkan kecenderungan suatu data mengikuti salah satu pola distribusi kerusakan, untuk itu perlu dilakukan pengujian hipotesa lebih lanjut untuk memperkuat distribusi lognormal yang terpilih adalah benar merupakan distribusi lognormal. Pengujian lebih lanjut itu adalah dengan melakukan uji goodness of fit yang dilakukan sesuai dengan jenis distribusi yang memiliki nilai r terbesar.

Pada komponen turbine control exhaust, distribusi yang terpilih ada distribusi lognormal. Untuk itu akan dilakukan goodness of fit untuk distribusi lognormal, yaitu uji Kolmogorov Smirnov.

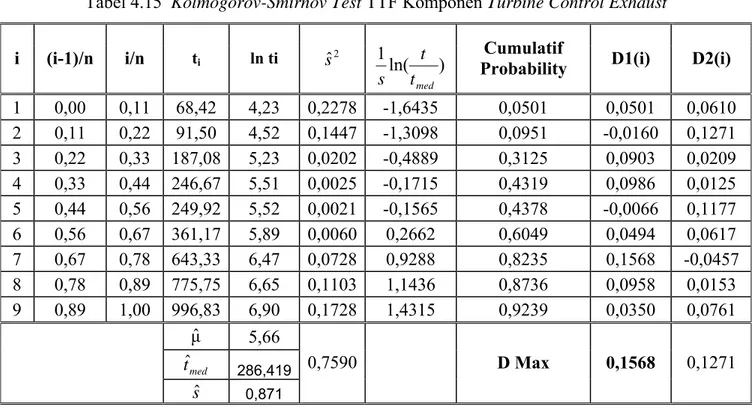

4.2.2.2 Uji Kesesuaian Distribusi (Goodness of Fit) Time To Failure (TTF) Komponen Turbine Control Exhaust

Karena nilai Index of Fit (r = 0,9843) yang terbesar terdapat pada distribusi Lognormal, maka perhitungan yang dilakukan menggunakan uji Goodness of Fit Kolmogorov-Smirnov (secara manual) dan versi Minitab 14. Adapun contoh perhitungannya adalah sebagai berikut:.

Hipotesa yang diujikan adalah :

Ho : Data waktu antar kerusakan berdistribusi Lognormal. Hi : Data waktu antar kerusakan tidak berdistribusi Lognormal. α = 0.05

Tabel 4.15 Kolmogorov-Smirnov Test TTF Komponen Turbine Control Exhaust i (i-1)/n i/n ti ln ti ˆs2 1ln( ) med t t s Cumulatif

Probability D1(i) D2(i) 1 0,00 0,11 68,42 4,23 0,2278 -1,6435 0,0501 0,0501 0,0610 2 0,11 0,22 91,50 4,52 0,1447 -1,3098 0,0951 -0,0160 0,1271 3 0,22 0,33 187,08 5,23 0,0202 -0,4889 0,3125 0,0903 0,0209 4 0,33 0,44 246,67 5,51 0,0025 -0,1715 0,4319 0,0986 0,0125 5 0,44 0,56 249,92 5,52 0,0021 -0,1565 0,4378 -0,0066 0,1177 6 0,56 0,67 361,17 5,89 0,0060 0,2662 0,6049 0,0494 0,0617 7 0,67 0,78 643,33 6,47 0,0728 0,9288 0,8235 0,1568 -0,0457 8 0,78 0,89 775,75 6,65 0,1103 1,1436 0,8736 0,0958 0,0153 9 0,89 1,00 996,83 6,90 0,1728 1,4315 0,9239 0,0350 0,0761 μˆ 5,66 med tˆ 286,419 sˆ 0,871 0,7590 D Max 0,1568 0,1271

Contoh perhitungan Kolmogorov-Smirnov test TTF komponen turbine control exhaust pada i = 1 : (i-1)/n = (1-1) / 9 = 0.00 i / n = 1 / 9 = 0.11 Ln ti = Ln (68.42) = 4.23 μˆ =

∑

= n i i n t 1 ln = 50.92 / 9 = 5.66 med tˆ = e μˆ = 5.66 e = 286.4192 ˆs = n t n i i

∑

−1 − 2 ) μˆ (ln = 9 ) 66 . 5 90 . 6 ( ... ) 66 . 5 52 . 4 ( ) 66 . 5 23 . 4 ( 1 2 2 2∑

− − + − + + − n i = 0.7590 sˆ = ˆs2 = 0.871 Cumulatif Probability = Φ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ med t t sln 1 = Φ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ 419 . 286 42 . 68 ln 871 . 0 1 = Φ (- 1.6435) = 0.0501 D1 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ − − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ ≤ ≤ n i t t s med n 1 ln 1 max 1 1 = 0.1568 D2 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − ≤ ≤ med n t t s n i ln 1 max 1 1 = 0.1271Karena nilai Dmax = 0.1568 lebih kecil dari Dcrit,0.05= 0.271 dan masuk daerah penerimaan maka terima Ho yang berarti data mengikuti distribusi lognormal. Hal ini didukung dengan hasil pengujian dengan Minitab 14.0 pada gambar 4.9.

T ur bine Control Exhaust Pe rc e n t 1000 100 10 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 1000 100 99 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 1000 100 10 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 1000 500 0 -500 99 90 50 10 1 A nderson-Darling (adj) Weibull 1,583 Lognormal 1,576 Exponential 1,683 Normal 1,827 Probability Plot for Turbine Control Exhaust

ML Estimates-Complete Data

Weibull Lognormal

Exponential Normal

Gambar 4.9 Goodness of Fit TTF Komponen Turbine Control Exhaust

Distribution ID Plot: Turbine Control Exhaust

Goodness-of-Fit Anderson-Darling Distribution (adj) Weibull 1,583 Lognormal 1,576 Exponential 1,683 Normal 1,827 Table of MTTF Standard 95% Normal CI Distribution Mean Error Lower Upper Weibull 403,720 102,737 245,171 664,799 Lognormal 418,622 142,787 214,530 816,878 Exponential 402,297 134,099 209,321 773,179 Normal 402,297 102,713 200,982 603,611

Hasil pengujian goodness of fit dengan menggunakan Minitab dengan dapat dilihat pada nilai AD (Anderson-Darling) terkecil. Dimana nilai A-D terkecil terdapat pada distribusi lognormal sebesar 1.576. Dengan demikian hasil pengujian manual dan minitab adalah sama yaitu data TTF komponen turbine conrol exhaust berdistribusi lognormal.

4.2.2.3 Perhitungan Parameter Time To Failure (TTF) Komponen Turbine Control

Exhaust

Berikut ini merupakan perhitungan parameter TTF komponen turbine control exhaust dengan distribusi lognormal. Perhitungan parameter dapat dilakukan dengan 2 cara yaitu dengan :

o Least Square Estimation

Metode akan menghasilkan parameter perkiraan s (estimated s) dan parameter perkiraan tmed (estimated tmed). Metode ini biasanya digunakan dalam proses perhitungan index of fit.

Gradien b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n = 2 (50.9171) ) 9(294.8924 0.0000) x (50.9171 9(6.6127) − − = 0,967999376(nilai xi dan zi dapat dilihat pada tabel 4.13)

Intersep a = y - bx

Estimated s = b 1 = 1 / 0,967999376 = 1.0331 Parameter tˆmed = e−sa = −1.0331(−5.4764) e = 286.419

o Maximum Likelihood Estimator

Metode ini digunakan untuk mencari nilai dari sesungguhnya dari s dan tmed. Biasanya digunakan dalam proses perhitungan goodness of fit.

μˆ =

∑

= n i i n t 1 ln = 50.92 / 9 = 5.66 med tˆ = e μˆ = 5.66 e = 286.419 2 ˆs = n t n i i∑

−1 − 2 ) μˆ (ln = 9 ) 66 . 5 90 . 6 ( ... ) 66 . 5 52 . 4 ( ) 66 . 5 23 . 4 ( 1 2 2 2∑

− − + − + + − n i = 0.7590 sˆ = ˆs2 = 0.8714.2.2.4 Perhitungan Mean Time To Failure (MTTF) Komponen Turbine Control

Exhaust

Untuk menghitung MTTF diperlukan parameter tmed dan s. Parameter yang akan digunakan adalah parameter yang dihasilkan dari perhitungan maximum likelihood estimator karena hasil parameter yang dihasilkan lebih baik dibandingkan dengan least square. Berikut ini merupakan perhitungan MTTF komponen turbine control exhaust dengan distribusi lognormal :

MTTF = tˆmedexp(s2/2) = 2 871 . 0 2 419 . 286 e = 418.623 jam ~ 18 hari

4.2.2.5 Index of Fit Time To Repair (TTR) Komponen Turbine Control Exhaust

● Index of Fit Distribusi Weibull Time To Repair (TTR)

Tabel 4.16 Index of fit TTR Distribusi Weibull Komponen Turbine Control Exhaust i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 0,33 -1,0986 0,0673 -2,6638 2,9265 1,2069 7,0961 2 0,33 -1,0986 0,1635 -1,7233 1,8932 1,2069 2,9696 3 0,42 -0,8755 0,2596 -1,2020 1,0523 0,7664 1,4449 4 0,42 -0,8755 0,3558 -0,8217 0,7193 0,7664 0,6751 5 0,42 -0,8755 0,4519 -0,5086 0,4453 0,7664 0,2587 6 0,42 -0,8755 0,5481 -0,2304 0,2017 0,7664 0,0531 7 0,50 -0,6931 0,6442 0,0329 -0,0228 0,4805 0,0011 8 0,58 -0,5390 0,7404 0,2990 -0,1612 0,2905 0,0894 9 0,58 -0,5390 0,8365 0,5940 -0,3202 0,2905 0,3528 10 0,75 -0,2877 0,9327 0,9927 -0,2856 0,0828 0,9854 ∑ 4,75 -7,7579 5,0000 -5,2311 6,4486 6,6239 13,9262

Contoh perhitungan pada i = 1 : 1 x = ln(t1) 0986=ln(0.33)=-1. ) F(t1 0.4 n 0.3 i + − = 0.0673 10.4 0.7 0.4 0 1 0.3 1 = = + − = 1 y ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ) F(t -1 1 ln ln 1 -2.6638 0.0673 1 1 ln ln ⎥= ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 1.y x =

(

-1.0986 x −2.6638)

= 2.9265 2 1 x =(

-1.0986)

2 =1.2069 2 1 y =(

−2.6638)

2 =7.0961 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1[

10(6.6239)-(-7.7579)2][

10(13.9262)-(-5.2311)2]

-5.2311) (-7.7579)( -9(6.4486) = = 0.9184● Index of Fit Distribusi Eksponensial Time To Repair (TTR)

Tabel 4.17 Index of fit TTR Distribusi Eksponensial Komponen Turbine Control Exhaust i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 0,33 0,33 0,0673 0,0697 0,0232 0,1111 0,0049 2 0,33 0,33 0,1635 0,1785 0,0595 0,1111 0,0319 3 0,42 0,42 0,2596 0,3006 0,1252 0,1736 0,0904 4 0,42 0,42 0,3558 0,4397 0,1832 0,1736 0,1933 5 0,42 0,42 0,4519 0,6013 0,2506 0,1736 0,3616 6 0,42 0,42 0,5481 0,7942 0,3309 0,1736 0,6308 7 0,50 0,50 0,6442 1,0335 0,5167 0,2500 1,0681 8 0,58 0,58 0,7404 1,3486 0,7867 0,3403 1,8186 9 0,58 0,58 0,8365 1,8112 1,0565 0,3403 3,2804 10 0,75 0,75 0,9327 2,6985 2,0239 0,5625 7,2818 ∑ 4,75 4,7500 5,0000 9,2757 5,3564 2,4097 14,7617 Contoh perhitungan i = 1 : 1 x = t1 = 0.33 ) F(t1 0.4 n 0.3 i + − = 0.0673 10.4 0.7 0.4 0 1 0.3 1 = = + − = 1 y ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ) F(t -1 1 ln 1 0697 . 0 0.0673 1 1 ln ⎟= ⎠ ⎞ ⎜ ⎝ ⎛ − = 1 1.y x =

(

0.33 x 0.0697)

= 0.0232 2 1 x =(

0.33)

2 = 0.11112 1 y =

(

0,0697)

2 = 0.0049 r = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ −∑

∑

∑

∑

∑

∑

∑

= = = = = = = n 1 i 2 n 1 i i 2 i n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i y y n x x n y x y x n[

10(2.4097)-(4.7500)2][

10(14.7617)-(9.2757)2]

.2757) (4.7500)(9 -.3564) 5 10(-= = 0.9777● Index of Fit Distribusi Normal Time To Repair (TTR)

Tabel 4.18 Index of fit TTR Distribusi Normal Komponen Turbine Control Exhaust i ti xi = ti F(ti) yi=zi xi . zi xi2 zi2 1 0,33 0,33 0,0673 -1,4962 -0,4987 0,1111 2,2385 2 0,33 0,33 0,1635 -0,9803 -0,3268 0,1111 0,9611 3 0,42 0,42 0,2596 -0,6445 -0,2686 0,1736 0,4154 4 0,42 0,42 0,3558 -0,3698 -0,1541 0,1736 0,1367 5 0,42 0,42 0,4519 -0,1208 -0,0503 0,1736 0,0146 6 0,42 0,42 0,5481 0,1208 0,0503 0,1736 0,0146 7 0,50 0,50 0,6442 0,3698 0,1849 0,2500 0,1367 8 0,58 0,58 0,7404 0,6445 0,3760 0,3403 0,4154 9 0,58 0,58 0,8365 0,9803 0,5719 0,3403 0,9611 10 0,75 0,75 0,9327 1,4962 1,1221 0,5625 2,2385 ∑ 4,75 4,7500 5,0000 0,0000 1,0067 2,4097 7,5327

Contoh perhitungan pada i = 1 :

1

x = t1

) F(t1 0.4 n 0.3 i + − = 0.0673 10.4 0.7 0.4 10 0.3 1 = = + − = 1 y = z1 = Φ−1

[

F(t1)]

= -1.4962 ( diperoleh dari tabel Φ(z) )

1 1.z x =

(

0.33 x −1.4962)

= -0.4987 2 1 x =(

0.33)

2 =0.1111 2 1 z =(

-1.4962)

2 =2.2385 ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1[

10(2.4097)-(4.7500)2][

10(7.5327)-(0.0000)2]

000) .7500)(0.0 4 ( -10(1.0067) = = 0.9363● Index of Fit Distribusi Lognormal Time To Repair (TTR)

Tabel 4.19 Index of fit TTR Distribusi Lognormal Komponen Turbine Control Exhaust i ti xi = ln(ti) F(ti) yi=zi xi . zi xi2 zi2 1 0,33 -1,0986 0,0673 -1,4962 1,6437 1,2069 2,2385 2 0,33 -1,0986 0,1635 -0,9803 1,0770 1,2069 0,9611 3 0,42 -0,8755 0,2596 -0,6445 0,5643 0,7664 0,4154 4 0,42 -0,8755 0,3558 -0,3698 0,3237 0,7664 0,1367 5 0,42 -0,8755 0,4519 -0,1208 0,1058 0,7664 0,0146 6 0,42 -0,8755 0,5481 0,1208 -0,1058 0,7664 0,0146 7 0,50 -0,6931 0,6442 0,3698 -0,2563 0,4805 0,1367 8 0,58 -0,5390 0,7404 0,6445 -0,3474 0,2905 0,4154 9 0,58 -0,5390 0,8365 0,9803 -0,5284 0,2905 0,9611 10 0,75 -0,2877 0,9327 1,4962 -0,4304 0,0828 2,2385 ∑ 4,75 -7,7579 5,0000 0,0000 2,0462 6,6239 7,5327 Contoh perhitungan pada i = 1 :

1 x = ln(t1) 0986=ln(0.33)=-1. ) F(t1 0.4 n 0.3 i + − = 0.0673 10.4 0.7 0.4 0 1 0.3 1 = = + − = 1 y = z1 = Φ−1

[

F(t1)]

= -1.4962 ( diperoleh dari tabel Φ(z) )

1 1.z x =

(

-1.0986 x −1.4962)

= 1.6437 2 1 x =(

-1.0986)

2 =1.2069 2 1 z =(

-1.4962)

2 =2.2385⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n 1 i 2 n 1 i i 2 i n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i lognormal z z n x x n z x z x n r[

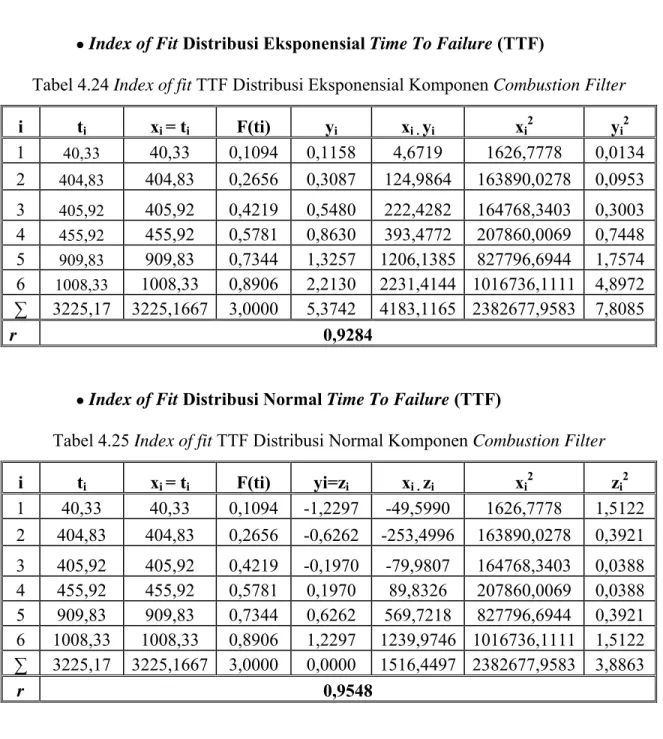

10(6.6239)-(-7.7579)2][

10(7.5327)-(0.0000)2]

0000) 7.7579)(0. ( -10(2.0462) − = = 0.9582Berikut ini adalah ringkasan nilai index of fit (r) TTR hasil keempat distribusi di atas :

Tabel 4.20 Ringkasan Index of Fit TTR Turbine Control Exhaust Distribusi Weibull Eksponensial Normal Lognormal Turbine

Control Exhaust

0,9184 0,9777 0,9363 0,9582

Dari hasil perhitungan index of fit yang telah dilakukan maka didapatkan nilai r yang terbesar yaitu pada distribusi Eksponensial. Karena perhitungan nilai r hanya merupakan nilai korelasi yang menunjukkan kecenderungan suatu data mengikuti salah satu pola distribusi kerusakan, untuk itu perlu dilakukan pengujian hipotesa lebih lanjut untuk memperkuat distribusi eksponensial yang terpilih adalah benar merupakan distribusi eksponensial. Pengujian lebih lanjut itu adalah dengan melakukan uji goodness of fit yang dilakukan sesuai dengan jenis distribusi yang memiliki nilai r terbesar.

Pada komponen turbine control exhaust, distribusi yang terpilih ada distribusi eksponensial. Untuk itu akan dilakukan goodness of fit untuk distribusi eksponensial, yaitu uji Bartlett.

4.2.2.6 Uji Kesesuaian Distribusi (Goodness of Fit) Time To Repair (TTR) Komponen Turbine Control Exhaust

Dari uji sebelumnya didapatkan nilai r terbesar pada distribusi eksponensial maka selanjutkan akan dilakukan Bartlett’s test. Hipotesa yang diujikan yaitu :

Ho : Data waktu antar kerusakan berdistribusi ekponensial. Hi : Data waktu antar kerusakan tidak berdistribusi ekponensial. α = 0.05 Ho diterima bila 2 1 r , 2 α 1 X − − < B < 2 1 r , 2 α X − .

Tabel 4.21 Bartlett’s Test TTR Komponen Turbine Control Exhaust

i ti ln ti 1 0,33 -1,0986 2 0,33 -1,0986 3 0,42 -0,8755 4 0,42 -0,8755 5 0,42 -0,8755 6 0,42 -0,8755 7 0,50 -0,6931 8 0,58 -0,5390 9 0,58 -0,5390 10 0,75 -0,2877 Σ 4,75 -7,7579 B 0,5299 2 1 r , 2 α 1 X − − 2.70 2 1 r , 2 α X − 19.00

Dari nilai B hitung dapat dilihat bahwa nilai B tidak berada pada selang 2.70 dan 19.00 maka tolak Ho yang berarti data bukan berdistribusi ekponensial. Oleh karena itu pengujian dilanjutkan untuk nilai r terbesar berikutnya yaitu 0.9582 sesuai dengan distribusi lognormal dengan menggunakan uji Kolmogorov-Smirnov dengan hipotesa :

Ho : Data waktu antar kerusakan berdistribusi lognormal. Hi : Data waktu antar kerusakan tidak berdistribusi lognormal. α = 0.05

Ho diterima bila hasil perhitungan D maksimum lebih kecil dari nilai Dcrit. Tabel 4.22 Kolmogorov-Smirnov Test TTR Komponen Turbine Control Exhaust

i (i-1)/n i/n ti ln ti ˆs 2 1ln( ) med t t s Cumulatif

Probability D1(i) D2(i) 1 0,00 0,10 0,33 -1,10 0,0104 -1,3120 0,0948 0,0948 0,0052 2 0,10 0,20 0,33 -1,10 0,0104 -1,3120 0,0948 -0,0052 0,1052 3 0,20 0,30 0,42 -0,88 0,0010 -0,4051 0,3427 0,1427 -0,0427 4 0,30 0,40 0,42 -0,88 0,0010 -0,4051 0,3427 0,0427 0,0573 5 0,40 0,50 0,42 -0,88 0,0010 -0,4051 0,3427 -0,0573 0,1573 6 0,50 0,60 0,42 -0,88 0,0010 -0,4051 0,3427 -0,1573 0,2573 7 0,60 0,70 0,50 -0,69 0,0007 0,3359 0,6315 0,0315 0,0685 8 0,70 0,80 0,58 -0,54 0,0056 0,9624 0,8321 0,1321 -0,0321 9 0,80 0,90 0,58 -0,54 0,0056 0,9624 0,8321 0,0321 0,0679 10 0,90 1,00 0,75 -0,29 0,0238 1,9838 0,9764 0,0764 0,0236 μˆ -0,776 med tˆ 0,460 sˆ 0,246 0,0605 D Max 0,1427 0,2573

Contoh perhitungan Kolmogorov-Smirnov test TTF komponen turbine control exhaust pada i = 1 :

(i-1)/n = (1-1) / 10

i / n = 1 / 10 = 0.10 Ln ti = Ln (0.33) = -1.10 μˆ =

∑

= n i i n t 1 ln = -7.76 / 10 = -0.78 med tˆ = e μˆ = −0.78 e = 0.460 2 ˆs = n t n i i∑

−1 − 2 ) μˆ (ln = 10 ) 78 . 0 29 . 0 ( ... ) 78 . 0 10 . 1 ( ) 78 . 0 10 . 1 ( 1 2 2 2∑

− − −− + − −− + + − −− n i = 0.0605 sˆ = ˆs2 = 0.246 Cumulatif Probability = Φ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ med t t sln 1 = Φ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ 460 . 0 33 . 0 ln 246 . 0 1 = Φ (- 1.3120) = 0.0948D1 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ − − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ ≤ ≤ n i t t s med n 1 ln 1 max 1 1 = 0.1427 D2 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − ≤ ≤ med n t t s n i ln 1 max 1 1 = 0.2573

Karena nilai Dmax = 0.2573 lebih kecil dari Dcrit,0.05= 0.258 dan masuk daerah penerimaan maka terima Ho yang berarti data mengikuti distribusi lognormal. Hal ini didukung dengan hasil pengujian dengan Minitab 14.0 pada gambar 4.10.

T ur bine Control Exhaust

Pe rc e n t 0,5 0,2 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 0,8 0,6 0,4 0,2 99 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 1,00 0,10 0,01 90 50 10 1

T ur bine Control Exhaust

Pe rc e n t 0,8 0,6 0,4 0,2 99 90 50 10 1 A nderson-Darling (adj) Weibull 1,722 Lognormal 1,648 Exponential 3,629 Normal 1,753 Probability Plot for Turbine Control Exhaust

ML Estimates-Complete Data

Weibull Lognormal

Exponential Normal

Distribution ID Plot: Turbine Control Exhaust Goodness-of-Fit Anderson-Darling Distribution (adj) Weibull 1,722 Lognormal 1,648 Exponential 3,629 Normal 1,753 Table of MTTR Standard 95% Normal CI Distribution Mean Error Lower Upper Weibull 0,473859 0,042783 0,397006 0,565589 Lognormal 0,474542 0,037532 0,406398 0,554111 Exponential 0,475000 0,150208 0,255576 0,882810 Normal 0,475000 0,039045 0,398474 0,551526

Hasil pengujian goodness of fit dengan menggunakan Minitab dapat dilihat pada nilai AD (Anderson-Darling) terkecil. Dimana nilai A-D terkecil terdapat pada distribusi lognormal sebesar 1.648. Dengan demikian hasil pengujian manual dan minitab adalah sama yaitu data TTR komponen turbine conrol exhaust berdistribusi lognormal.

4.2.2.7 Perhitungan Parameter Untuk Time To Repair (TTR) Komponen Turbine

Control Exhaust

Berikut ini merupakan perhitungan parameter TTR komponen turbine control exhaust dengan distribusi lognormal. Perhitungan parameter dapat dilakukan dengan 2 cara yaitu dengan :

o Least Square Estimation

Gradien b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n= 2 (-7.7579) 10(6.6239) 0.0000) x (-7.7579 10(2.0462) − − = 3,37992609 (nilai xi dan zi dapat dilihat pada tabel 4.19)

Intersep a = y - bx = 0.0000 – (3,37992609)(-0.7758) = 2.6621 Estimated s = b 1 = 1 / 3,37992609 = 0.2959 Parameter tˆmed = sa e− = −0.2959(2.6621) e = 0.4603

o Maximum Likelihood Estimator

μˆ =

∑

= n i i n t 1 ln = -7.76 / 10 = -0.78 med tˆ = e μˆ = −0.78 e = 0.460 2 ˆs = n t n i i∑

−1 − 2 ) μˆ (ln = 10 ) 78 . 0 29 . 0 ( ... ) 78 . 0 10 . 1 ( ) 78 . 0 10 . 1 ( 1 2 2 2∑

− − −− + − −− + + − −− n i = 0.0605 sˆ = ˆs2 = 0.2464.2.2.8 Perhitungan Mean Time To Repair (MTTR) Komponen Turbine Control

Exhaust

Berikut ini merupakan perhitungan MTTR komponen Turbine Control Exhaust dengan distribusi lognormal :

MTTR = 2 s med 2 .e t = 0.460 x 2 (0.246)2 e = 0.4745 jam

4.2.2.9 Index of Fit Time To Failure (TTF) Komponen Combustion Filter

● Index of Fit Distribusi Weibull Time To Failure (TTF)

Tabel 4.23 Index of fit TTF Distribusi Weibull Komponen Combustion Filter i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 40,33 3,6972 0,1094 -2,1556 -7,9697 13,6691 4,6467 2 404,83 6,0035 0,2656 -1,1753 -7,0557 36,0417 1,3813 3 405,92 6,0061 0,4219 -0,6015 -3,6130 36,0738 0,3619 4 455,92 6,1223 0,5781 -0,1473 -0,9017 37,4827 0,0217 5 909,83 6,8133 0,7344 0,2819 1,9208 46,4205 0,0795 6 1008,33 6,9161 0,8906 0,7943 5,4937 47,8318 0,6310 ∑ 3225,17 35,5584 3,0000 -3,0035 -12,1256 217,5197 7,1219 r 0,9189

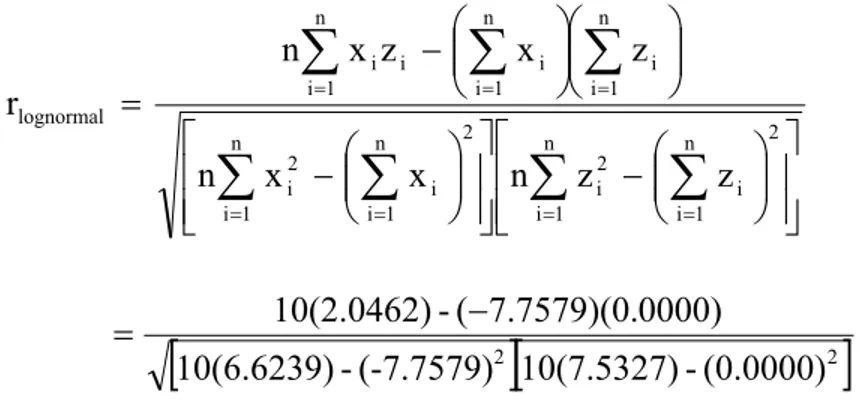

● Index of Fit Distribusi Eksponensial Time To Failure (TTF)

Tabel 4.24 Index of fit TTF Distribusi Eksponensial Komponen Combustion Filter i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 40,33 40,33 0,1094 0,1158 4,6719 1626,7778 0,0134 2 404,83 404,83 0,2656 0,3087 124,9864 163890,0278 0,0953 3 405,92 405,92 0,4219 0,5480 222,4282 164768,3403 0,3003 4 455,92 455,92 0,5781 0,8630 393,4772 207860,0069 0,7448 5 909,83 909,83 0,7344 1,3257 1206,1385 827796,6944 1,7574 6 1008,33 1008,33 0,8906 2,2130 2231,4144 1016736,1111 4,8972 ∑ 3225,17 3225,1667 3,0000 5,3742 4183,1165 2382677,9583 7,8085 r 0,9284

● Index of Fit Distribusi Normal Time To Failure (TTF)

Tabel 4.25 Index of fit TTF Distribusi Normal Komponen Combustion Filter i ti xi = ti F(ti) yi=zi xi . zi xi2 zi2 1 40,33 40,33 0,1094 -1,2297 -49,5990 1626,7778 1,5122 2 404,83 404,83 0,2656 -0,6262 -253,4996 163890,0278 0,3921 3 405,92 405,92 0,4219 -0,1970 -79,9807 164768,3403 0,0388 4 455,92 455,92 0,5781 0,1970 89,8326 207860,0069 0,0388 5 909,83 909,83 0,7344 0,6262 569,7218 827796,6944 0,3921 6 1008,33 1008,33 0,8906 1,2297 1239,9746 1016736,1111 1,5122 ∑ 3225,17 3225,1667 3,0000 0,0000 1516,4497 2382677,9583 3,8863 r 0,9548

● Index of Fit Distribusi Lognormal Time To Failure (TTF)

Tabel 4.26 Index of fit TTF Distribusi Lognormal Komponen Combustion Filter i ti xi = ln(ti) F(ti) yi=zi xi . zi xi2 zi2 1 40,33 3,6972 0,1094 -1,2297 -4,5465 13,6691 1,5122 2 404,83 6,0035 0,2656 -0,6262 -3,7593 36,0417 0,3921 3 405,92 6,0061 0,4219 -0,1970 -1,1834 36,0738 0,0388 4 455,92 6,1223 0,5781 0,1970 1,2063 37,4827 0,0388 5 909,83 6,8133 0,7344 0,6262 4,2663 46,4205 0,3921 6 1008,33 6,9161 0,8906 1,2297 8,5049 47,8318 1,5122 ∑ 3225,17 35,5584 3,0000 0,0000 4,4883 217,5197 3,8863 r 0,8740

Berikut ini adalah ringkasan nilai index of fit (r) TTF hasil keempat distribusi di atas :

Tabel 4.27 Ringkasan Index of Fit TTF Combustion Filter

Distribusi Weibull Eksponensial Normal Lognormal Turbine

Control Exhaust

0,9189 0,9284 0,9548 0.8740

Dari perhitungan index of fit yang telah dilakukan pada keempat pola distribusi maka didapatkan nilai r yang terbesar yaitu pada distribusi normal. Untuk meyakinkan hasil dari index of fit, maka akan dilakukan uji goodness of fit pada distribusi normal yaitu Kolmogorov-Smirnov Test.

4.2.2.10 Uji Kebaikan Suai (Goodness of Fit) Pada Time To Failure (TTF) Komponen Combustion Filter

Dari uji sebelumnya didapatkan nilai r terbesar pada distribusi normal maka selanjutkan melakukan uji Kolmogorov-Smirnov test. Hipotesa yang diujikan yaitu :

Ho : Data waktu antar kerusakan berdistribusi normal. Hi : Data waktu antar kerusakan tidak berdistribusi normal. α = 0.05

Ho diterima bila hasil perhitungan D maksimum lebih kecil dari nilai Dcrit. Tabel 4.28 Kolmogorov-Smirnov Test TTF Komponen Combustion Filter

i (i-1)/n i/n xi = ti s2

σ μ −

t Cumulatif

Probability D1(i) D2(i) 1 0,0000 0,1667 40,3 49440,463 -1,5117 0,0653 0,0653 0,1014 2 0,1667 0,3333 404,8 3521,563 -0,4034 0,3433 0,1766 -0,0100 3 0,3333 0,5000 405,9 3464,297 -0,4002 0,3445 0,0112 0,1555 4 0,5000 0,6667 455,9 1332,075 -0,2481 0,4020 -0,0980 0,2647 5 0,6667 0,8333 909,8 27722,285 1,1320 0,8712 0,2045 -0,0378 6 0,8333 1,0000 1008,3 44331,574 1,4314 0,9238 0,0905 0,0762 μˆ 537,5 129812,257 s 360,295 2 σˆ 108176,881 σˆ 328,903 D MAX 0,2045 0,2647

Contoh perhitungan Kolmogorov-Smirnov test TTF komponen combustion filter pada i = 1 :

(i-1)/n = (1-1) / 6

= 0.00

i / n = 1 / 6

xi = ti = 40.3 μˆ = x = t = 537.5 s2 =

(

)

1 1 2 − −∑

= n t t n i i = 1 6 ) 5 . 537 3 . 1008 ( ... ) 5 . 537 8 . 404 ( ) 5 . 537 3 . 40 ( 1 2 2 2 − − + + − + −∑

− n i = 129812,257 2 σˆ =(

)

n s n−1 2 =(

)

6 257 . 129812 1 6− = 108176.881 σˆ = σˆ2 = 328.903 Cumulatif Probability = Φ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − σ μ t = Φ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − 903 . 328 5 . 537 3 . 40 = Φ (- 1.5117) = 0.0653D1 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ ≤ ≤ n i t n 1 σ μ max 1 1 = 0.2045 D2 = ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − ≤ ≤ σ μ max 1 1 t n i n = 0.2647

Karena nilai Dmax = 0.2674 lebih kecil dari Dcrit,0.05= 0.319 dan masuk daerah penerimaan maka terima Ho yang berarti data mengikuti distribusi normal. Hal ini didukung dengan hasil pengujian dengan Minitab 14.0 pada gambar 4.11.

C1 Pe rc e n t 1000 100 10 90 50 10 1 C1 Pe rc e n t 10000 1000 100 10 99 90 50 10 1 C1 Pe rc e n t 1000 100 10 90 50 10 1 C1 Pe rc e n t 1500 1000 500 0 99 90 50 10 1 A nderson-Darling (adj) Weibull 2,389 Lognormal 2,537 Exponential 2,548 Normal 2,339 Goodness of Fit TTF Komponen Combustion Filter

ML Estimates-Complete Data

Weibull Lognormal

Exponential Normal

Distribution ID Plot: Combustion Filter Goodness-of-Fit Anderson-Darling Distribution (adj) Weibull 2,389 Lognormal 2,537 Exponential 2,548 Normal 2,339 Table of MTTF Standard 95% Normal CI Distribution Mean Error Lower Upper Weibull 530,697 148,304 306,886 917,73 Lognormal 659,859 358,582 227,452 1914,31 Exponential 537,500 219,433 241,478 1196,41 Normal 537,500 134,273 274,329 800,67

Nilai A-D terkecil terdapat pada distribusi normal sebesar 2.339. Dengan demikian hasil pengujian manual dan minitab adalah sama yaitu data TTF komponen combustion filter berdistribusi normal.

4.2.2.11 Perhitungan Parameter Time To Failure (TTF) Komponen Combustion

Filter

Berikut ini merupakan perhitungan parameter TTF komponen Combustion Filter dengan distribusi normal :

o Least Square Estimation

Gradien b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n = 2 ) (3225.1667 9538) 6(2382677. 0.0000) x (3225.1667 7) 6(1516.449 − − = 0,002336374 (nilai xi dan zi dapat dilihat pada tabel 4.25)Intersep a = y - b x = 0.0000 – (0,002336374)(537.5278) = -1.2559 Parameter σˆ = b 1 = 1 / 0,002336374 = 428,013716 Parameter μˆ = −aσˆ = -(-1.2559)(428,013716) = 537,53

o Maximum Likelihood Estimator

μˆ = x = t = 537.5 s2 =

(

)

1 1 2 − −∑

= n t t n i i = 1 6 ) 5 . 537 3 . 1008 ( ... ) 5 . 537 8 . 404 ( ) 5 . 537 3 . 40 ( 1 2 2 2 − − + + − + −∑

− n i = 129812,257 2 σˆ =(

)

n s n−1 2 =(

)

6 257 . 129812 1 6− = 108176.881 σˆ = σˆ2 = 328.9034.2.2.12 Perhitungan Mean Time To Failure (MTTF) Komponen Combustion Filter Berikut ini merupakan perhitungan MTTF komponen Combustion Filter dengan distribusi normal :

MTTF = μˆ (MLE)

= 537.5 Jam ~ 23 Hari

4.2.2.13 Index of Fit Time To Repair (TTR) Komponen Combustion Filter

● Index of Fit Distribusi Weibull Time To Repair (TTR)

Tabel 4.29 Index of fit TTR Distribusi Weibull Komponen Combustion Filter i ti xi = ln(ti) F(ti) yi xi . yi xi2 yi2 1 0,75 -0,2877 0,0946 -2,3089 0,6642 0,0828 5,3309 2 1,00 0,0000 0,2297 -1,3432 0,0000 0,0000 1,8041 3 1,33 0,2877 0,3649 -0,7898 -0,2272 0,0828 0,6238 4 1,58 0,4595 0,5000 -0,3665 -0,1684 0,2112 0,1343 5 1,67 0,5108 0,6351 0,0082 0,0042 0,2609 0,0001 6 1,83 0,6061 0,7703 0,3858 0,2339 0,3674 0,1489 7 2,33 0,8473 0,9054 0,8579 0,7269 0,7179 0,7360 ∑ 10,50 2,4238 3,5000 -3,5565 1,2335 1,7229 8,7781 r 0,9931

● Index of Fit Distribusi Eksponensial Time To Failure (TTR)

Tabel 4.30 Index of fit TTR Distribusi Eksponensial Komponen Combustion Filter i ti xi = ti F(ti) yi xi . yi xi2 yi2 1 0,75 0,75 0,0946 0,0994 0,0745 0,5625 0,0099 2 1,00 1,00 0,2297 0,2610 0,2610 1,0000 0,0681 3 1,33 1,33 0,3649 0,4539 0,6052 1,7778 0,2060 4 1,58 1,58 0,5000 0,6931 1,0975 2,5069 0,4805 5 1,67 1,67 0,6351 1,0082 1,6804 2,7778 1,0165 6 1,83 1,83 0,7703 1,4709 2,6966 3,3611 2,1634 7 2,33 2,33 0,9054 2,3582 5,5024 5,4444 5,5609 ∑ 10,50 10,5000 3,5000 6,3447 11,9176 17,4306 9,5053 r 0,9556

● Index of Fit Distribusi Normal Time To Failure (TTR)

Tabel 4.31 Index of fit Distribusi Normal untuk TTR Komponen Combustion Filter i ti xi = ti F(ti) yi=zi xi . zi xi2 zi2 1 0,75 0,75 0,0946 -1,3130 -0,9847 0,5625 1,7240 2 1,00 1,00 0,2297 -0,7397 -0,7397 1,0000 0,5472 3 1,33 1,33 0,3649 -0,3455 -0,4607 1,7778 0,1194 4 1,58 1,58 0,5000 0,0000 0,0000 2,5069 0,0000 5 1,67 1,67 0,6351 0,3455 0,5758 2,7778 0,1194 6 1,83 1,83 0,7703 0,7397 1,3562 3,3611 0,5472 7 2,33 2,33 0,9054 1,3130 3,0637 5,4444 1,7240 ∑ 10,50 10,5000 3,5000 0,0000 2,8105 17,4306 4,7811 r 0,9915

● Index of Fit Distribusi Lognormal Time To Failure (TTR)

Tabel 4.32 Index of fit Distribusi Lognormal untuk TTR Komponen Combustion Filter i ti xi = ln(ti) F(ti) yi=zi xi . zi xi2 zi2 1 0,75 -0,2877 0,0946 -1,3130 0,3777 0,0828 1,7240 2 1,00 0,0000 0,2297 -0,7397 0,0000 0,0000 0,5472 3 1,33 0,2877 0,3649 -0,3455 -0,0994 0,0828 0,1194 4 1,58 0,4595 0,5000 0,0000 0,0000 0,2112 0,0000 5 1,67 0,5108 0,6351 0,3455 0,1765 0,2609 0,1194 6 1,83 0,6061 0,7703 0,7397 0,4484 0,3674 0,5472 7 2,33 0,8473 0,9054 1,3130 1,1125 0,7179 1,7240 ∑ 10,50 2,4238 3,5000 0,0000 2,0157 1,7229 4,7811 r 0,9806

Berikut ini adalah ringkasan nilai index of fit (r) TTR hasil keempat distribusi di atas :

Tabel 4.33 Ringkasan Index of Fit TTR Combustion Filter

Distribusi Weibull Eksponensial Normal Lognormal Combustion

Filter 0,9931 0,9556 0,9915 0.9806

Berdasarkan perhitungan index of fit yang telah dilakukan maka didapatkan nilai r yang terbesar yaitu pada distribusi weibull. Selanjutnya untuk lebih yakin akan distribusi data perbaikan kerusakan maka akan dilakukan goodness of fit dengan Mann’s test untuk distribusi weibull.

4.2.2.14 Uji Kesesuaian Distribusi (Goodness of Fit) Time To Repair (TTR) Komponen Combustion Filter

Dari uji sebelumnya didapatkan nilai r terbesar pada distribusi weibull maka selanjutkan melakukan Mann’s test. Hipotesa yang diujikan yaitu :

Ho : Data waktu antar kerusakan berdistribusi weibull. Hi : Data waktu antar kerusakan tidak berdistribusi weibull. α = 0.05

Ho diterima bila hasil perhitungan M lebih kecil dari nilai Fcrit. Tabel 4.34 Mann’s Test TTR Komponen Combustion Filter

i ti ln(ti) Zi Mi ln ti+1 – ln ti (ln ti+1 – ln ti)/Mi 1 0,75 -0,2877 -2,6386 1,1768 0,2877 0,2445 2 1,00 0,0000 -1,4619 0,6012 0,2877 0,4786 3 1,33 0,2877 -0,8607 0,4441 0,1719 0,3870 4 1,58 0,4595 -0,4167 0,3856 0,0513 0,1330 5 1,67 0,5108 -0,0311 0,3827 0,0953 0,2490 6 1,83 0,6061 0,3516 0,4676 0,2412 0,5158 7 2,33 0,8473 0,8192 ∑ 10,50 2,42

Contoh perhitungan Mann’s test TTR komponen Combustion Filter i = 1 :

) ln(t1 = ln(0.75) = -0.2877 Z1 = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 0.25 7 0.5 1 1 ln ln = -2.6386 M1 = Z1+1 – Z 1 = -1.4619 - (-2.6386) = 1.1768

ln (t1+1 ) – ln t1 = 0.0000 - (-0.2877) = 0.2877 (ln t1+1 – ln t1)/M1 = 0.2877 / 1.1768 = 0.2445 k1 = r / 2 = 7 / 2 = 3.5 ~ 3 k2 = (r-1)/2 = (7-1)/2 = 3 M =

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − k1 1 i i i 1 i 2 1 r 1 k1 i i i 1 i 1 M lnt lnt k M lnt lnt k =(

0.2445 0.4786 0.3870)

3 0.5157) 0.2490 3.(0.1330 + + + + = 0.8089Karena nilai M = 0.8089 lebih kecil dari Fcrit= 4.28 maka terima Ho yang berarti data adalah berdistribusi weibull. Hal ini didukung dengan hasil pengujian dengan Minitab 14.0 sebagai berikut :

T T R Combustion Filter Pe rc e n t 2,0 1,0 0,5 90 50 10 1 T T R Combustion Filter Pe rc e n t 2 1 99 90 50 10 1 T T R Combustion Filter Pe rc e n t 10,00 1,00 0,10 0,01 90 50 10 1 T T R Combustion Filter Pe rc e n t 2,4 1,8 1,2 0,6 99 90 50 10 1 A nderson-Darling (adj) Weibull 1,852 Lognormal 1,912 Exponential 3,003 Normal 1,860

Goodness of Fit TTR Komponen Combustion Filter

ML Estimates-Complete Data

Weibull Lognormal

Exponential Normal

Gambar 4.12 Goodness of Fit TTR Komponen Combustion Filter

Distribution ID Plot: TTR Combustion Filter

Goodness-of-Fit Anderson-Darling Distribution (adj) Weibull 1,852 Lognormal 1,912 Exponential 3,003 Normal 1,860 Table of MTTR Standard 95% Normal CI Distribution Mean Error Lower Upper Weibull 1,50191 0,183682 1,18179 1,90873 Lognormal 1,50442 0,208075 1,14720 1,97286 Exponential 1,49857 0,566407 0,71442 3,14341 Normal 1,49857 0,184860 1,13625 1,86089

Dengan nilai AD terkecil 1.852 pada pengolahan data melalui minitab, maka dapat disimpulkan bahwa data TTR komponen Combustion Filter adalah berdistribusi weibull.