BAB III

METODE PENELITIAN, ANALISA DAN PEMBAHASAN

3.1 Metode Penelitian

Bab ini membahas tentang penelitian yang dimulai dari identifikasi material, pengujian spektrometri, proses pengelasan, pengujian tarik, pengujian struktur mikro, dan pengujian kekerasan. Secara garis besar alur penelitian ditunjukan pada diagram alir dibawah ini.

Start. Identifikasi material Pengujian Awal - Uji spektrometri - Uji tarik - Uji Kekerasan - Uji Metalografi Persiapan pengelasan a http://digilib.mercubuana.ac.id/

Gambar 3.1 Diagram alir penelitian

3.1.1. Identifikasi material

Identifikasi material merupakan proses awal dalam memilih material yang akan digunakan untuk peneitian. Bahan yang digunakan yaitu JIS G3101 SS400 dengan ketebalan 12 mm.

Proses Pengelasan FCAW dengan Variasi Arus

Arus I = 150 A Arus II = 180 A Arus III = 210 A

Kesimpulan dan saran

End Pengolahan data a Pengujian setelah Pengelasan - Uji Tarik - Uji Kekerasan - Uji Metalografi http://digilib.mercubuana.ac.id/

Setelah menentukan bahan yang digunakan dilanjutkan dengan menghitung

Carbon Equivalent (CE) dengan persamaan

3.1.2. Pengujian Awal

Pengujian sebelum pengelasan dilakukan untuk mengetahui kekuatan material sebelum terkena panas akibat proses pengelasan. Pengujian tersebut meliputi:

1. Pengujian spektrometri

2. Pengujian tarik

3. Pengujian struktur mikro

4. Pengujian kekerasan vikers

Pada pengujian spektrometri bertujuan untuk mengetahui komposisi kimia yang terkandung dalam material JIS G3101 SS400, dengan mesin Vacum

Emission Spektrometer.

3.1.3. Pengelasan FCAW (Flux Cored Arc Welding)

Menentukan proses pengelasan yang akan dilakukan merupakan salah satu langkah yang sangat penting dalam membuat kerangka kerja Welding Procedure

Spesipication (WPS), menggunakan proses Pengelasan FCAW (Flux Cored Arc Welding) merupakan salah satu variabel untuk menentukan kecepatan pengelasan

CE = C + Si + M n+C u

+ Cr + Ni +Mo + V ... pers (3-1) .

25 16 20 60 40 15

(travel speed), kecepatan pengumpanan (feeding speed), dan Urutan pengelasan (sequence of welding ), yang berpengaruh terhadap sifat metalurgis logam las.

Pada proses ini proses pengelasan dilakukan sesuai dengan WPS (Welding

Prosedure Specification) yang telah di buat. WPS ini mencakup beberapa variabel

yang sangat penting (essential) sebelum melakukan pengelasan.

3.1.4. Pengukuran

Pengukuran dilakukan untuk mengetahui tebal material yang akan digunakan dalam penelitian.

3.1.5. Pembuatan Test Coupon

Dimensi test coupon direncanakan dengan ukuran yang dapat memenuhi dimensi untuk pembuatan sample uji.

Gambar 3.2 Dimensi Test Coupon

Test coupon ini diambil dari material HCR (Hot Rolled Coil) JIS G 3101 SS400 dengan dimensi 300mm x 300mm x 12mm dengan konfigurasi seperti pada gambar diatas.

Gambar 3.3 Test coupon (150A, 28V)

Gambar 3.4 Test coupon (180A, 28V)

Gambar 3.5 Test coupon (210A, 29V)

3.1.6 Proses Pengelasan

Sebelum melakukan proses pengelasan harus ditentukan telebih dahulu beberapa faktor dibawah ini.

1. Menentukan posisi pengelasan.

2. Menentukan jenis elektroda.

Posisi pengelasan yang digunakan adalah arah mendatar dan horizontal. Pada langkah pengelasan ini, posisi yang digunakan adalah posisi 1G dengan tipe sambungan butt joint dan bentuk kampuh V groove, .Pada pengelasan FCAW ini diguanakan elektroda E71T1 sesuai dengan WPS (Welding Procedure

Spesification)

Pengelasan dilakukan dengan 3 layer seperti terlihat pada gambar 3. Layer pertama digunakan sebagai backing untuk pengelasan layer 2 dan ke 3.

Gambar 3.6 posisi layer

Keterangan gambar 3.4 adalah sebagai berikut:

1. Layer ke 1 (backing)

2. Layer ke 2

3. Layer ke 3

Pengelasan dilakuan dengan 3 variasi arus yang berbeda yaitu: 1. Pengelasan fcaw dengan arus 150 A

2. Pengelasan fcaw dengan arus 180 A 3. Pengelasan fcaw dengan arus 210 A

Gambar 3.7 Hasil Proses Pengelasan (150 V, 29 A)

Gambar 3.8 Hasil Proses Pengelasan (180 V, 29 A)

Gambar 3.9 Hasil Proses Pengelasan (210 V, 29 A)

3 . 1.7. Uji Tarik (Tensile Test)

Tujuan dari pengujian uji tarik yaitu untuk mendapatkan sifat-sifat mekanik dari bahan logam seperti beban yang dapat di terima, batas ulur, kuat tarik, regangan, kontraksi, modulus elastis.

a. Prinsip Pengujian

Spesimen dipasang pada mesin uji tarik dengan cara dicekam dari kedua ujungnya,kemudian ditarik sampai putus.

1. Persiapan

Benda uji tarik berukuran panjang kira-kira 254 mm dan lebar 32,5 mm.daerah root dihilangkan , di sejajarkan dengan ukuran base metal,sesuai dengan ukuran standar AWS D1. 1 yang terlihat pada gambar 3.6.

Gambar 3.10 Spesimen uji tarik.

Ket: Lp = parallel length = 60 mm W = width = `19,05 mm r = radius = 25,4 mm Lo = overall length = 254 mm C = 32,5 mm L = 254 mm http://digilib.mercubuana.ac.id/

Langkah-langkah pengujian tarik adalah :

1. Bersihkan spesimen material dengan sikat kawat, yang bertujuan untuk menghilangkan skala-skala akibat perlakuan panas.

2. Mengukur panjang, lebar dan tebal specimen dengan micrometer sebelum melakukan pengujian tarik.

3. Memilih skala mesin uji tarik yang sesuai dengan bahan material .

4. Pasang kertas pada mesin uji tarik,yang berfungsi untuk mengetahui grafik kekuatan specimen uji tarik bahan .

5. Cekam material dengan pencekam (grip), kemudian melakukan uji tarik secara kontinyu sampai bahah tersebut putus.

6. Menghitung lebar, panjang,dan tebal spesimen dengan micrometer setelah melakukan pengujian tarik

7. Menghitung Yield Strength, Tensile Srength, dan Elongation.

Gambar 3.11 Prinsip kerja uji tarik

Data yang diperoleh dengan pengukuran tangan:

Diameter spesimen Luas daerah : Ao Panjang awal spesimen (L0)

2. Data yang diperoleh dari mesin uji tarik :

Gaya yang bekerja (Load cell) : P

Regangan yang terjadi (Extensometer) : ε Grafik F - Δl

3. Maka diperoleh tegangan-regangan tarik

3.1.8. Pemeriksaan Metalografi

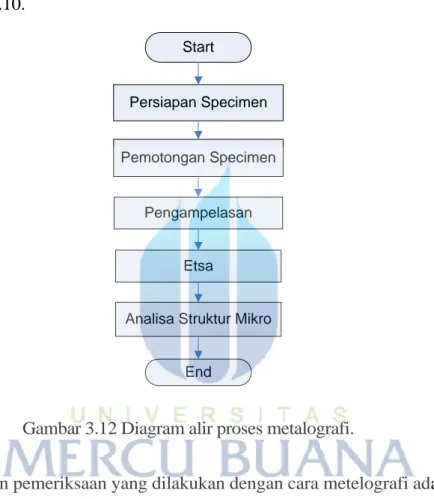

Pemeriksaan permukaan lasan pada daerah yang telah melalui proses pengelasan untuk mengetahui besarnya pengaruh yang terjadi pada permukaan pipa JIS G3101 SS400. proses melakuakan pengujian metalografi dapat kita liat pada gambar 3.10.

Gambar 3.12 Diagram alir proses metalografi.

Tahapan pemeriksaan yang dilakukan dengan cara metelografi adalah sebagai berikut :

1. Pemotongan (cutting).

Proses pemotongan spesimen dilakukan dengan alat wire cutting dimana proses memotong tersebut untuk mencegah kemungkinan deformasi dan panas yang belebihan. Untuk itu proses wire cutting ini di berikan pendinginan yang memadai dengan tujuan tidak merubah kondisi material yang akan di teliti.

Start

Persiapan Specimen

Pemotongan Specimen

Pengampelasan

Etsa

Analisa Struktur Mikro

End

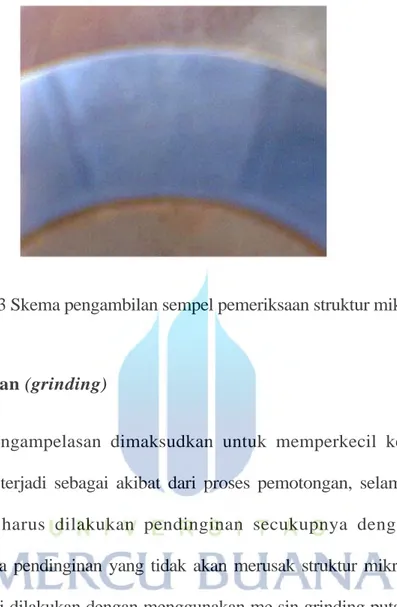

Gambar 3.13 Skema pengambilan sempel pemeriksaan struktur mikro.

2. Pengampelasan (grinding)

Proses pengampelasan dimaksudkan untuk memperkecil kerusakan permukaan yang terjadi sebagai akibat dari proses pemotongan, selama proses pengampelasan harus dilakukan pendinginan secukupnya dengan jalan memberikan fluida pendinginan yang tidak akan merusak struktur mikro. Proses pengampelasan ini dilakukan dengan menggunakan me sin grinding putar dengan dua tahap pengampelasan, yaitu pengampelasan kasar dan pengampelasan halus. Pada pengampelasan digunakan grade 240, 400, 600, 1000-2000 dan kain bludru.

3. Pengetsaan (etching)

Proses pengetsaan dilakukan dengan cepat melihat derajat keburaman dari permukaan yang di etsa, jika keburaman yang di inginkan sudah dicapai segera mungkin spesimen tersebut dicuci dengan air yang bergerak kemudian

dibersihkan dengan alkohol dan dikeringkan dengan menggunakan udara panas. Bahan etsa yang digunakan adalah : nital 2%

4. Analisia Stuktur Mikro (Microstructure identification).

Pemotretan mikro dari bagian sempel spesimen pengelasan yang telah melewati tahapan metalografi, dilakukan dengan alat mikroskop optik dengan cara mengatur intensitas cahaya, fokus dan pembesaran dari lensa okuler. Maka darihasil foto struktur mikro akan diketahui korelasi antara, komposisi kimia, sifat mekanik, dan kerusakan yang terjadi.

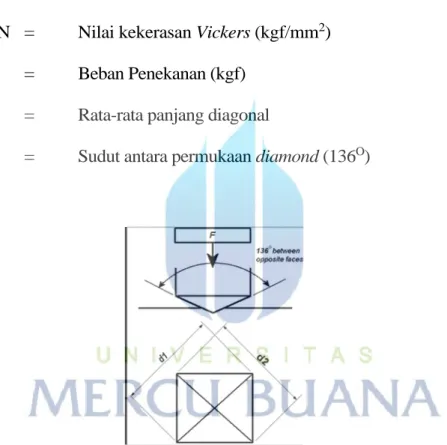

3.1.9. Pengujian Kekerasan Mikro Vickers Hardeness Testing Vickers Pengujian kekerasan ini dilakukan dengan metoda Mikro Vickers

Hardeness Testing Vickers, dimana prinsip dasar yang diguanakan untuk

mengetahui ukuran harga kekerasan adalah ketahanan material terhadap deformasi palstis dan harga kekerasan ini didapat dari beban penekanan dalam kgf dibagi luas permukaan bekas penekanan identor dalam mm2. Indentor dibuat dari intan yang berbentuk pyramid dan bagian tajamnya bersudut 1600. Beban yang

digunakan dapat bervariasi maksimum 1000 g, menggunakan piramida intan yang dasarnya berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan pyramid yang saling berhadapan adalah 136°. Sudut ini dipilih, karena nilai tersebut mendekati sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk pada uji kekerasan Brinell. Karena bentuk penumbuknya pyramid, maka pengujian ini sering dinamakan uji kekerasan intan. Angka kekerasan piramida intan (DPH), atau angka kekerasan

Vickers (VHN atau VPH), didefinisikan sebagai beban dibagi luas permukaan lekukan. DPH dapat ditentukan dari persamaan berikut:

VHN = 2P sin(θ / 2) = (1,854)P

d2 d2

VHN = Nilai kekerasan Vickers (kgf/mm2) p = Beban Penekanan (kgf)

d = Rata-rata panjang diagonal

θ = Sudut antara permukaan diamond (136O)

Gambar 3.14 Posisi penekanan pada kekerasan vickers

Proses pengujian dilakukan pada plain surface dengan dilakukan penekanan pada permukaan tersebut. langkah-langkah proses pengujian vickers diantaranya:

A. Potong sample dengan mesin uji potong

B. Ratakan kedua permukaan sampai benar-benar halus dan rata agar tidak goyang pada saat pengujian.

C. Pastikan bahwa spesimen tidak kotor,karena apabila spesimen kotor maka akan mempengaruhi hasil uji

3.2. Analisa

Dalam sub-bab ini akan dibahas tentang hasil penelitian, maka penulis akan menganalisa kekuatan las FCAW (Flux Cored Arc Welding) pada pembuatan plat yang meliputi, pemeriksaan visual dan pengujian destructive test dengan pengujian tarik, pengujian struktur mikro, dan pengujian kekerasan.

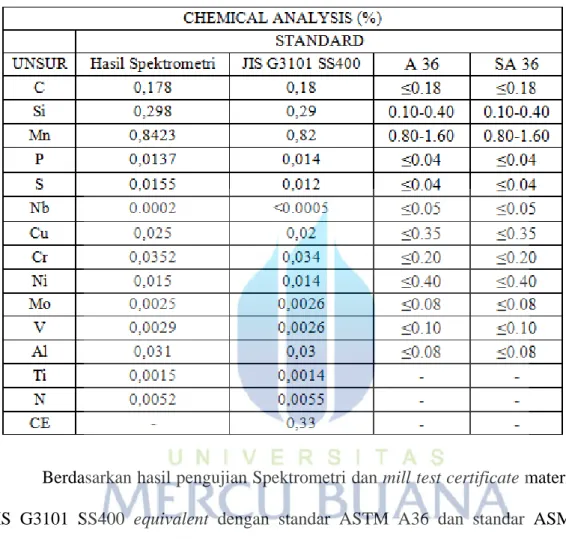

3.2.1. Material

Identifikasi material bertujuan menjamin kualitas dari suatu produk yang meliputi pemeriksaan komposisi kimia dari material tersebut. Material yang akan digunakan untuk pembuatan plat adalah JIS G3101 SS400 dengan dimensi tebal plat 12 mm , lebar 914 mm. Berdasarkan data setelah hasil pengujian komposisi kimia dengan menggunakan Spectrometer Emisi Hampa (Vacum Emision

Spectrometer) didapat komposisi kimia JIS G3101 SS400 seperti ditunjukkan

pada Tabel 3.1.

Tabel 3.1 Analisa komposisi kimia

Sumber : Wegst, C.W. Autor, Stahlschlüssell 1977

Berdasarkan hasil pengujian Spektrometri dan mill test certificate material JIS G3101 SS400 equivalent dengan standar ASTM A36 dan standar ASME SA36 yang dapat diperlihatkan pada tabel 3.1.

Dari hasil komposisi kimia dapat dihitung harga Carbon Equivalent yang dibutuhkan untuk pengelasan pipa adalah sebagai berikut :

CE C Si 25 Mn Cu 16 Cr 20 Ni 60 Mo 40 V 15… Persamaan rumus 3 1 0,178 0,298 25 0,8423 0,025 16 0,0352 20 0,015 60 0,0025 40 0,0029 15 0,246

Dari hasil perhitungan Carbon Equivalent (Ce) dapat diketahui bahwa

material JIS G3101 SS400 mempunyai sifat mampu las yang baik karena bernilai < 0,4. Baja karbon yang memiliki CE rendah memiliki kemampuan pengelasan yang baik. Semakin rendah harga CE semakin rendah pula kepekaan terhadap retak dingin pada sambungan las dan HAZ.

3.2.2. Data Pengujian Metalografi Base Metal sebelum pengelasan

Pengamatan metalografi yang dilakukan tujuannya untuk mengetahui bagaimana struktur-struktur fasa pada base metal,

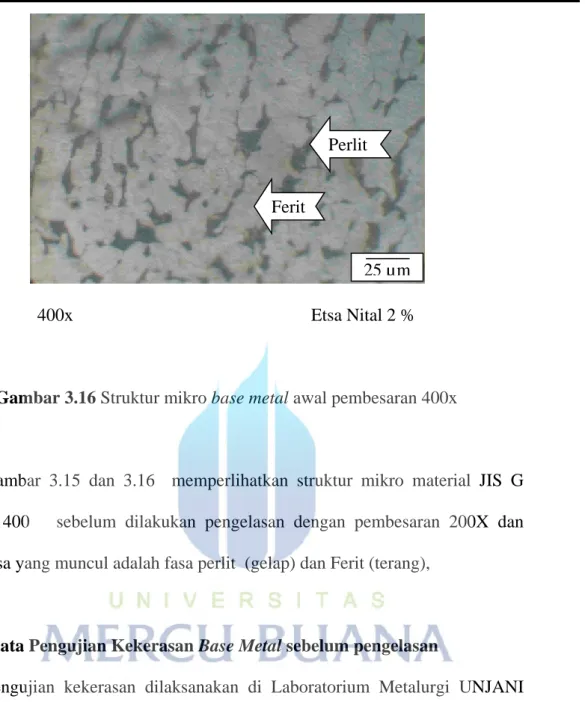

Hasil pengamatan bisa dilihat dari mikroskop berupa photo-photo terdiri dari struktur mikro dengan pembesaran 200 X dan 400 X,yang diperlihatkan pada Gambar 3.15 dan 3.16.

200x Etsa Nital 2 % Gambar 3.15 Struktur mikro base metal awal pembesaran 200x

50 µm Ferit

Perlit

400x Etsa Nital 2 %

Gambar 3.16 Struktur mikro base metal awal pembesaran 400x

Gambar 3.15 dan 3.16 memperlihatkan struktur mikro material JIS G 3101 SS 400 sebelum dilakukan pengelasan dengan pembesaran 200X dan 400X. Fasa yang muncul adalah fasa perlit (gelap) dan Ferit (terang),

3.2.3. Data Pengujian Kekerasan Base Metal sebelum pengelasan

Pengujian kekerasan dilaksanakan di Laboratorium Metalurgi UNJANI Bandung,

Spesifikasi alat uji kekerasan metode vickers yang digunakan pada saat pengujian adalah sebagai berikut :

Nama mesin : Mesin uji keras

Merk : SHIMADZU Type : 3202 Max load : 10 kgf 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

Standar : ASTM E 92

Penetrator : Diamond Pyramide 136o

Berat pembebanan : 200 gr

Pengujian dilakukan dengan metoda Vickers yang meliputi kekerasan bagian logam dasar JIS G 3101 SS 400 dari jejak bekas penekanan sebanyak 5 kali seperti diperlihatkan pada Gambar 3.17 yang diberikan secara berurutan 1 sampai 5, dan diperoleh nilai kekerasan seperti kekerasan ditunjukan pada Tabel 3.2.

Gambar 3.17 Lokasi uji kekerasan base metal awal

Pengujian kekerasan metoda Vickers Hardness Test pada base metal dilakukan sebanyak 5 kali seperti diperlihatkan gambar 3.17.

1 2 3 4 5

Perhitungan Nilai Kekerasan (Hardnes Vickers) Base Metal Awal,

VHN 1,8564 P

d² … … … persamaan rumus 3 1 dimana : kgf/ mm²)

P Beban penekanan (kgf)

d rata-rata panjang diagonal (μm )

θ = sudut antara permukaan diamond (136 0C)

1. Hasil Uji Kekerasan Lokasi 1 Diperlihatkan Pada Gambar 3.17 P = 0,2 kgf d1 = 47 μm = 47x10-3 mm d2 = 47 μm = 47x10-3 mm d d1 d2 2 47x10 47x10 2 0,047 mm VHN 1,8564 0,2 0,047 168,1 kgf/mm²

2. Hasil Uji Kekerasan Lokasi 2 Diperlihatkan Pada Gambar 3.17 P = 0,2 kgf d1 = 47,5 μm = 48x10-3 mm d2 = 47,5 μm = 48x10-3 mm d d1 d2 2 47,5x10 47,5x10 2 0,0475 mm VHN 1,8564 0,2 0,0475 164,56 kgf/mm²

3. Hasil Uji Kekerasan Lokasi 2 Diperlihatkan Pada Gambar 3.17 P = 0,2 kgf d1 = 48 μm = 48x10-3 mm

d2 = 47,5 μm = 47,5x10-3 mm

d d1 d2 2 48x10 47,5x10 2 0,04775 mm VHN 1,8564 , , 162,84 kgf/mm²

4. Hasil Uji Kekerasan Lokasi 3 Diperlihatkan Pada Gambar 3.17 P = 0,2 kgf d1 = 47 μm = 47x10-3 mm d2 = 47 μm = 47x10-3 mm d d1 d2 2 47x10 47x10 2 0,047 mm VHN 1,8564 0,2 0,047 168,1 kgf/mm²

5. Hasil Uji Kekerasan Lokasi 4 Diperlihatkan Pada Gambar 3.17 P = 0,2 kgf d1 = 47 μm = 47x10-3 mm d2 = 47 μm = 47x10-3 mm d d1 d2 2 47x10 46,5x10 2 0,04675mm VHN 1,8564 0,2 0,04675 169,87 kgf/mm² http://digilib.mercubuana.ac.id/

Tabel 3.2 Hasil pengujian kekerasan base metal awal.

Titik Pengujian Kekerasan (HVN) Rata-Rata

1 2 3 4 5 (HVN)

168,1 164,56 162,84 168,1 169,87 166,69

Dengan Perhitungan Nilai Kekerasan Hardnes Vickers pada Base Metal Awal JIS G 3101 SS 400. Pemeriksaan uji kekerasannya dengan menggunakan metoda HV dengan kondisi pembebanan 0,2 kgf, dengan jarak masing-masing 200 sehingga menghasilkan nilai kekerasan seperti yang terlihat pada Tabel

3.2.

3.2.4. Uji Tarik (Tensile Strenght Test) Sebelum Pengelasan

Pengujian tarik (tensile strength test ) dilakukan sebelum pengelasan yang bertujuan untuk mengetahui kekuatan tarik material sebelum dilakukan pengelasan.

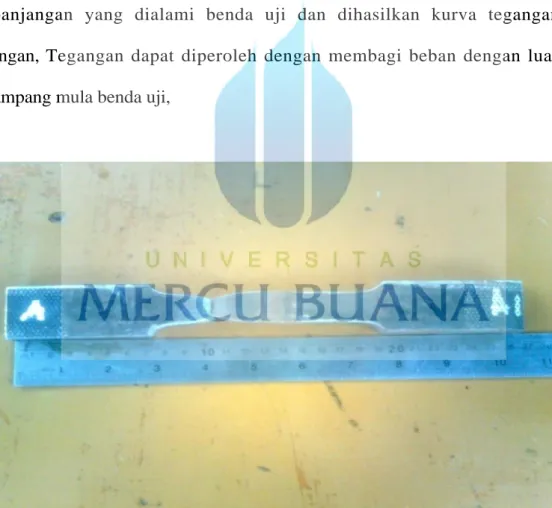

Pada pengujian tarik beban diberikan secara perlahan dan berkelanjutan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan regangan, Tegangan dapat diperoleh dengan membagi beban dengan luas penampang mula benda uji.

Gambar 3.18 Hasil uji tarik (Tensile Strenght Test) material.

Setelah melakukan pengujian tarik akan didapatkan kurva yang langsung diperoleh dari mesin uji, kurva tersebut menyatakan hubungan antara gaya tarik dengan perubahan panjang seperti terlihat pada gambar 3.19

Gambar 3.19 Grafik hasil uji tarik base metal.

Dari kurva pada gambar 3.24 dan gambar 3.25 dapat dikonversikan kedalam kurva teknis dengan menghitung tegangan teknis dan regangan teknis dan data teknis menghasilkan data sebagai berikut,

a), Kekuatan tarik (tensile strength),

σ ... pers 2 4

b), Kekuatan luluh (yield strength),

σ ... pers 2 5

Untuk mengetahui material yang tidak menunjukan batas luluh yang jelas maka material selain baja karbon rendah, kekuatan luluhnya dicari dengan menggunakan metoda offset.

Hasil data dan perhitungan uji tarik spesimen 1

a) Beban maksimum didapat dari kurva hasil uji tarik F maks = 104500 N

b) Beban luluh didapat dari kurva hasil uji tarik F y = 86050 N

c) Luas penampang awal (A0)

A0 = Panjang x Lebar

= 19,67mm x 11,88 mm = 223,68 mm2

d) Luas penampang akhir (A1)

A1 = Panjang x Lebar = 13,7 mm x 7,5 mm = 102,75 mm2 e) Perubahan panjang (ΔL) ΔL = LI – L0 = 54, 53mm – 50 mm = 4,53 mm http://digilib.mercubuana.ac.id/

f) Kekuatan tarik (σ ) σ ... pers 2 4 σ 104500 223,68 mm σ = 467,19 N/mm2 g) Perpanjangan (e) e ∆ x 100% ... pers 2 6 e 4,53 50 100% e = 9,06 % h) Reduksi penampang (q) q 100% ... pers 2 7 q 223,68 102,75 223,68 100% q = 54,07 % i) Kekuatan luluh (σ ) σ ... pers 2 5 σ 86050 223,68 σ 384,70 N/mm2 http://digilib.mercubuana.ac.id/

j) Modulus elastisitas E ... pers 2 8 E 384,70 9,06 % E = 4246,14 N/mm2 3.2.5. Proses Pengelasan

Pengelasan yang dilakukan yaitu pengelasan FCAW (Flux Cored Arc

Welding) untuk penyambungan plat dengan data Welding Procedure Spesification

(WPS) sebagai acuan proses pengelasan adalah sebagai berikut :

A) Base material : JIS G3101 SS400

a) P number : 1

b) Group number : 1

B) Thickness range Material : 6 mm – 24 mm C) Thickness range deposited weld metal : 6 mm – 24 mm

D) Plate thickness : 12 mm and over

E) Filler metal (AWS number) : E71T-1

a) F number : 6

b) A number : 1

c) SFA number : A 5.20

d) Size : 1,2 mm

e) Brand : Essab ( or other)

G) Position of groove : 1G

H) Electrical Characteristic Proses : FCAW

a) Current : DC

b) Polarity : DCRP

c) Ampere range : 80 - 235

d) Volt range : 20 – 34

I) Technique String or Weaving Bead : Weave

a) Initial and Interpass Cleaning : Brushing/Grinding

b) Multiple or Single layer per side : Multi

c) Multiple or Single Electrode : Single

J) Groove design : V groove

Proses pengelasan dilaksanakan di PT. Swarna Bajapacific pada tanggal 15 September 2012. Proses pengelasan yang digunakan adalah FCAW (Flux Cored

Arc Welding)dengan sumber arus listrik DC sesuai dengan PQR (Procedure Qualification Record) yang dilakukan dengan 3 layer yang setiap pengelasan

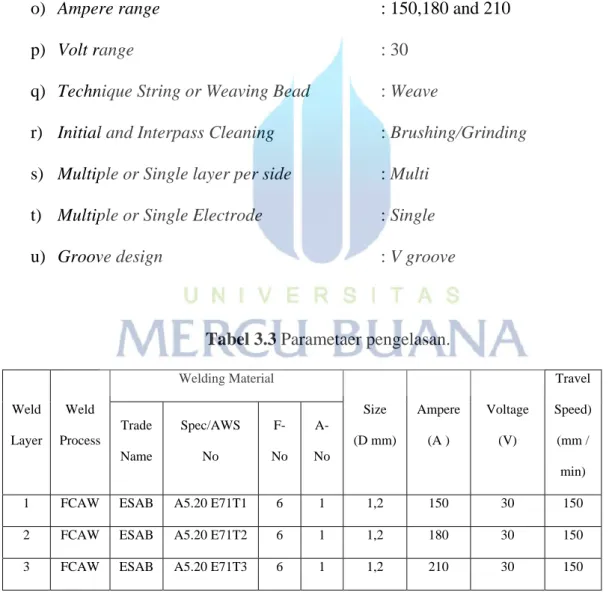

dilakukan 3 variasi arus yaitu arus 150 A, arus 180 A dan arus 210 A dengan data sebagai berikut :

a) Base material : JIS G3101 SS400

b) P number : 1

c) Group number : 1

d) Plate thickness : 12 mm

e) Filler metal (AWS number) : E71T-1

f) F number : 6

g) A number : 1

h) SFA number : A 5.20

i) Size : 1,2 mm

j) Brand : Essab ( or other)

k) Position of groove : 1G

l) Electrical Characteristic Proses : FCAW

m) Current : DC

n) Polarity : DCRP

o) Ampere range : 150,180 and 210

p) Volt range : 30

q) Technique String or Weaving Bead : Weave

r) Initial and Interpass Cleaning : Brushing/Grinding

s) Multiple or Single layer per side : Multi

t) Multiple or Single Electrode : Single

u) Groove design : V groove

Tabel 3.3 Parametaer pengelasan.

Weld Layer Weld Process Welding Material Size (D mm) Ampere (A ) Voltage (V) Travel Speed) (mm / min) Trade Name Spec/AWS No F-No A-No

1 FCAW ESAB A5.20 E71T1 6 1 1,2 150 30 150

2 FCAW ESAB A5.20 E71T2 6 1 1,2 180 30 150

3 FCAW ESAB A5.20 E71T3 6 1 1,2 210 30 150

Gambar 3.20 layer pengelasan.

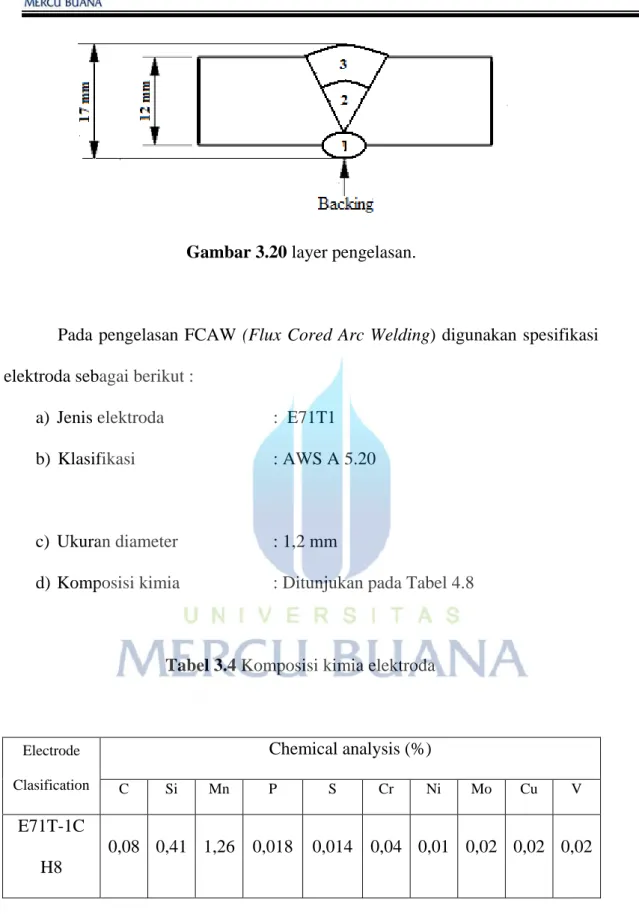

Pada pengelasan FCAW (Flux Cored Arc Welding) digunakan spesifikasi elektroda sebagai berikut :

a) Jenis elektroda : E71T1 b) Klasifikasi : AWS A 5.20

c) Ukuran diameter : 1,2 mm

d) Komposisi kimia : Ditunjukan pada Tabel 4.8

Tabel 3.4 Komposisi kimia elektroda

Electrode Clasification Chemical analysis (%) C Si Mn P S Cr Ni Mo Cu V E71T-1C H8 0,08 0,41 1,26 0,018 0,014 0,04 0,01 0,02 0,02 0,02 http://digilib.mercubuana.ac.id/

Masukan panas (HI)

Dari persamaan 2-1, masukan panas (HI) yang timbul pada polaritas tersebut adalah :

1) Heat Input Untuk ( I ) = 150 A

HI= η x (joule/mm]

HI = 90 x

/ [joule/mm]

HI = 2610 [joule/mm]

2) Heat Input Untuk ( I ) = 180 A

HI= η x (joule/mm]

HI = 90 x

/ [joule/mm]

HI = 3132 [joule/mm]

3) Heat Input Untuk ( I ) = 210 A

HI= η x (joule/mm]

HI = 90 x

/ [joule/mm]

HI = 3654 [joule/mm

3.2.6. Uji Tarik (Tensile Strenght Test) Setelah Pengelasan

Pengujian tarik (tensile strength test ) dilakukan tiga kali yaitu pengujian tarik dengan pengelasan dengan arus 150A sebanyak satu kali,pengelasan dengan arus 180A sebanyak satu kali, dan pengelasan dengan arus 210A sebanyak satu kali.

Pada pengujian tarik beban diberikan secara perlahan dan berkelanjutan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan regangan, Tegangan dapat diperoleh dengan membagi beban dengan luas penampang mula benda uji,

Gambar 3.21 Gambar hasil uji tarik pada pengelasan 150A.

Gambar 3.22 gambar hasil uji tarik pada pengelasan 180A

Gambar 3.23 Gambar hasil uji tarik pada pengelasan 210A

Setelah melakukan pengujian tarik akan didapatkan kurva yang langsung diperoleh dari mesin uji, kurva tersebut menyatakan hubungan antara gaya tarik dengan perubahan panjang seperti terlihat pada gambar 3.24 untuk pengujian tarik pada pengelasan arus 150A, Gambar 3.25 untuk pengujian tarik pada pengelasan arus 180 A, dan gambar 3.26 untuk pengujian tarik pada pengelasan arus 210 A.

Gambar 3.24 Grafik hasil uji tarik pada pengelasan arus 150A,

Gambar 3.25 Grafik hasil uji tarik pada pengelasan arus 180A,

Gambar 3.26 Grafik hasil uji tarik pada pengelasan arus 210A,

Dari kurva pada gambar 3.24 ,gambar 3.25 ,dan gambar 3.26 dapat dikonversikan kedalam kurva teknis dengan menghitung tegangan teknis dan regangan teknis dan data teknis menghasilkan data sebagai berikut,

a), Kekuatan tarik (tensile strength),

σ ... pers 2 4

b), Kekuatan luluh (yield strength),

σ ... pers 2 5

Untuk mengetahui material yang tidak menunjukan batas luluh yang jelas maka material selain baja karbon rendah, maka kekuatan luluhnya dicari dengan menggunakan metoda offset,

Spesimen pada pengelasan 150 A

a) Beban maksimum didapat dari kurva hasil uji tarik F maks = 107300 N

b) Beban luluh didapat dari kurva hasil uji tarik F y = 94050 N

c) Luas penampang awal (A0)

A0 = Panjang x Lebar

= 20,1 mm x 11,99 mm = 240,99 mm2

d) Luas penampang akhir (A1)

A1 = Panjang x Lebar = 13,7 mm x 7,6 mm = 104,12 mm2 e) Perubahan panjang (ΔL) ΔL = LI – L0 = 54, 527mm – 50 mm = 4,527 mm f) Kekuatan tarik (σ ) σ ... pers 2 4 σ 107300 240,99 mm σ = 445,13 N/mm2 http://digilib.mercubuana.ac.id/

g) Perpanjangan (e) e ∆ x 100% ... pers 2 6 e 4,527 50 100% e = 9,054% h) Reduksi penampang (q) q 100% ... pers 2 7 q 236,13 104,12 236,13 100% q = 55,90 % i) Kekuatan luluh (σ ) σ ... pers 2 5 σ 94050 240,99 σ 390,26 N/mm2 j) Modulus elastisitas E ... pers 2 8 E 390,26 9,054% E = 4310,41 N/mm2 http://digilib.mercubuana.ac.id/

Spesimen pada pengelasan 180 A

a) Beban maksimum didapat dari kurva hasil uji tarik F maks = 106950 N

b) Beban luluh didapat dari kurva hasil uji tarik F y = 88000 N

c) Luas penampang awal (A0)

A0 = Panjang x Lebar

= 20,07 mm x 11,93 mm = 239,44 mm2

d) Luas penampang akhir (A1)

A1 = Panjang x Lebar = 13,5 mm x 7,3 mm = 98,55 mm2 e) Perubahan panjang (ΔL) ΔL = LI – L0 = 54, 81mm – 50 mm = 4,81 mm f) Kekuatan tarik (σ ) σ ... pers 2 4 σ 106950 239,44 mm σ = 446,67 N/mm2 http://digilib.mercubuana.ac.id/

g) Perpanjangan (e) e ∆ x 100% ... pers 2 6 e 4,81 50 100% e = 9,62% h) Reduksi penampang (q) q 100% ... pers 2 7 q 239,44 98,55 239,44 100% q = 58,84 % i) Kekuatan luluh (σ ) σ ... pers 2 5 σ 88000 239,44 σ 367,52 N/mm2 j) Modulus elastisitas E ... pers 2 8 E 367,52 9,04% E = 4065,49N/mm2 http://digilib.mercubuana.ac.id/

Spesimen pada pengelasan 210 A

a) Beban maksimum didapat dari kurva hasil uji tarik F maks = 107150 N

b) Beban luluh didapat dari kurva hasil uji tarik F y = 89800 N

c) Luas penampang awal (A0)

A0 = Panjang x Lebar

= 20,25 mm x 11,75 mm = 237,94 mm2

d) Luas penampang akhir (A1)

A1 = Panjang x Lebar = 13,8 mm x 7,4 mm = 102,2 mm2 e) Perubahan panjang (ΔL) ΔL = LI – L0 = 54, 48mm – 50 mm = 4,48 mm f) Kekuatan tarik (σ ) σ ... pers 2 4 σ 107150 237,94 mm σ = 450,33 N/mm2 http://digilib.mercubuana.ac.id/

g) Perpanjangan (e) e ∆ x 100% ... pers 2 6 e 4,48 50 100% e = 8,9 % h) Reduksi penampang (q) q 100% ... pers 2 7 q 237,94 102,2 237,94 100% q = 57,05 % i) Kekuatan luluh (σ ) σ ... pers 2 5 σ 89800 237,94 σ 377,41 N/mm2 j) Modulus elastisitas E ... pers 2 8 E 377,41 8,9 % E = 4240,56 N /mm2 http://digilib.mercubuana.ac.id/

3.2.7. Data Pengujian Metalografi Setelah Pengelasan

Pengamatan metalografi hasil pengelasan bertujuan untuk mengetahui perubahan-perubahan fasa yang terjadi pada logam las, daerah terpengaruh panas (HAZ) dan logam induk, dan cacat makro pada daerah-daerah tertentu sebagai akibat dari proses pengelasan,

Pengamatan metalografi yang dilakukan dapat dilihat dengan bantuan mikroskop, Lokasi atau titik-titik pengujian struktur mikro seperti diperlihatkan pada Gambar 3.27 yaitu meliputi daerah logam las (weld metal), daerah dipengaruhi panas (HAZ) dan logam induk (base metal),

Hasil pengamatan berupa photo-photo dengan 200X dan 400X pembesaran data hasil pengamatan,

Logam Las HAZ Logam Induk

Gambar 3.27 Lokasi pengambilan struktur mikro logam hasil lasan

200X Etsa Nital 2%

Gambar 3.28 Struktur Mikro Logam Las Dengan I = 150 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.29 Struktur Mikro Logam Las Dengan I = 150 A Pembesaran 400x

Gambar 3.28 dan 3.29 memperlihatkan struktur mikro bagian logam las dengan arus 150 A dengan pembesaran 200X dan 400X, Fasa yang terlihat yaitu perlit dan ferit dengan struktur dendritik,

50 µm 25 µm Ferit Perlit Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.30 Struktur Mikro Daerah HAZ Dengan I = 150 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.31 Struktur Mikro Daerah HAZ dengan I = 150 A Pembesaran 400x

Gambar 3.30 dan 3.31 memperlihatkan struktur mikro daerah HAZ dengan arus 150 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit,

Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.32 Struktur Mikro Logam Induk dengan I = 150 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.33 Struktur Mikro Logam Induk dengan I = 150 A Pembesaran 400x

Gambar 3.32 dan 3.33 memperlihatkan struktur mikro bagian logam induk dengan arus 150 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit

Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.34 Struktur Mikro Logam Las dengan I = 180 A pembesaran 200x

400X Etsa Nital 2%

Gambar 3.35 Struktur Mikro Logam Las dengan I = 180 A pembesaran 400x

Gambar 3.34 dan 3.35 memperlihatkan struktur mikro bagian logam las dengan arus 180 A, Fasa yang terlihat yaitu perlit dan ferit dengan struktur dendritik, Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.36 Struktur Mikro Daerah HAZ dengan I = 180 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.37 Struktur Mikro Daerah HAZ dengan I = 180 A Pembesaran 400x

Gambar 3.36 dan 3.37 memperlihatkan struktur mikro daerah HAZ dengan arus 180 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit

Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.38 Struktur Mikro Logam Induk dengan I = 180 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.39 Struktur Mikro Logam Induk dengan I = 180 A Pembesaran 400x

Gambar 3.38 dan 3.39 memperlihatkan struktur mikro bagian logam induk dengan arus 180 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit,

Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.40 Struktur Mikro Logam Las dengan I = 210 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.41 Struktur Mikro Logam Las dengan I = 210 A Pembesaran 400x

Gambar 3.40 dan 3.41 memperlihatkan struktur mikro bagian logam las dengan arus 210 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit dengan struktur dendritik, Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.42 Struktur Mikro Daerah HAZ dengan I = 210 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.43 Struktur Mikro Daerah HAZ dengan I = 210 A Pembesaran 400x

Gambar 3.42 dan 3.43 memperlihatkan struktur mikro daerah HAZ dengan arus 210 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit dengan struktur dendritik, Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

200X Etsa Nital 2%

Gambar 3.44 Struktur Mikro Logam Induk dengan I = 210 A Pembesaran 200x

400X Etsa Nital 2%

Gambar 3.45 Struktur Mikro Logam Induk dengan I = 210 A Pembesaran 400x

Gambar 3.44 dan 3.45 memperlihatkan struktur mikro bagian logam induk dengan arus 210 A, Fasa yang terlihat yaitu fasa perlit dan fasa ferit.

Ferit Perlit 50 µm 25 µm Ferit Perlit http://digilib.mercubuana.ac.id/

3.2.8. Data Pengujian Kekerasan Setelah Proses Pengelasan

Pengujian dilakukan dengan metoda Mikro Vickers Hardeness Testing

Vickers yang meliputi kekerasan bagian logam las (weld metal), daerah

dipengaruhi panas (HAZ) dan logam induk (base metal),

Spesifikasi alat uji kekerasan metoda Mikro Vickers Hardeness yang digunakan pada saat pengujian adalah sebagai berikut :

1. Nama mesin : Mesin uji keras

2. Merk : SHIMADZU

3. Type : 3202

4. Max load : 10 kgf

5. Standar : ASTM E 92

6. Penetrator : Diamond Pyramide 136o

7. Berat pembebanan : 200 gr

Pengujian dilakukan pada bagian logam las, daerah HAZ, dan bagian logam dasar hasil pengelasan dengan metoda Vickers, dari jejak bekas penekanan sebanyak 3 kali seperti terlihat pada gambar 4.3 yang diberikan secara berurutan 1 sampai 3,

Dengan Perhitungan Nilai Kekerasan Hardnes Vickers pada logam las, daerah HAZ, dan Logam induk, Pemeriksaan uji kekerasannya dengan menggunakan metoda Mickro Vickers dengan kondisi pembebanan 0,2 kgf, dengan jarak masing-masing 200 sehingga menghasilkan nilai kekerasan

seperti yang terlihat pada Tabel 3.5, 3.6, dan 3.7.

Logam Las HAZ Logam Induk Gambar 3.46 Lokasi Titik Pengujian Kekerasan Setelah Pengelasan

Tabel 3.5 Nilai Kekerasan Pada Logam Las setelah Pengelasan

Variasi Titik Pengujian Kekerasan (HV) Rata-rata

Arus 1 2 3 (HV)

I = 150 A 187,49 187,49 171,71 182,23

I = 180 A 187,49 183,35 171,71 180,85

I = 210 A 191,78 187,49 191,78 190,35

Tabel 3.6 Nilai Kekerasan Pada Daerah HAZ Setelah Pengelasan Variasi Titik Pengujian Kekerasan (HV) Rata-rata

Arus 1 2 3 (HV)

I = 150A 161,15 168,1 161,15 163,47

I = 180 A 168,1 171,71 175,46 171,75

I = 210 A 179,34 175,46 171,71 175,50

Tabel 3.7 Nilai Kekerasan Pada Logam Induk Setelah Pengelasan Variasi Titik Pengujian Kekerasan (HV) Rata-rata

Arus 1 2 3 (HV)

I = 150A 161,15 157,84 161,15 160,04

I = 180 A 168,1 168,1 169,88 168,7

I = 210 A 161,15 168,1 164,56 164,6

3.3. Pembahasan

Berdasarkan data hasil dari pengujian yang telah dipaparkan pada bab sebelumnya, maka pada bab ini akan dilakukan pembahasan data hasil pengujian dan hasil perhitungan yang sudah didapat dan berdasarkan informasi yang didapat yaitu berupa bahan yang digunakan, jenis pengelasan yang digunakan, filler metal dan flux yang digunakan untuk pengelasan, posisi pengelasan untuk membuat pipa spiral yang digunakan untuk pipa kontruksi.

3.3.1. Komposisi Kimia

Seperti yang telah dijelaskan pada tabel 3.1 berdasarkan mill test

certificate dan hasil pengujian spektro material JIS G3101 SS400 equivalent

dengan standar ASTM A36 dan standar ASME SA36 .

Dari hasil perhitungan Carbon Equivalent (Ce) dapat diketahui bahwa material JIS G3101 SS400 mempunyai sifat mampu las yang baik karena memiliki CE<0,4 yang bernilai CE =0, 246. Semakin rendah harga CE semakin rendah pula kepekaan terhadap retak dingin pada sambungan las dan HAZ.

Pada pengelasan FCAW (flux cored arc welding) ini menggunakan elektroda E71T1 dengan unsur kimia yang telah dijelaskan pada tabel 3.4.

3.2.2. Pengelasan

Pengelasan dilakukan sesuai dengan WPS dan PQR, pengelasan yang digunakan yaitu pengelasan FCAW (Flux Cored Arc Welding) dengan dilakukan 3 layer pengelasan yang dapat diperlihatkan pada gambar 3.20. Pada pengelasan pertama dilakukan layer pertama di bagian bawah pada plat sebagai backing,layer ke dua di atas layer ke satu dan layer ke tiga ti atas layer ke tiga dengan variable yang sama yaitu menggunakan elektroda E71T1, diameter filler metal 1,2 mm, ampere pengelasan 150 A menggunakan polarity DCRP, kecepatan pengelasan 15 cm/menit, voltase pengelasan 29 V dengan HI (Heat Input) 2610 [joule/mm] Pada pengelasan kedua dilakukan layer pertama di bagian bawah pada plat sebagai backing, layer ke dua di atas layer ke satu dan layer ke tiga ti atas layer ke tiga dengan variable yang sama yaitu menggunakan elektroda E71T1, diameter filler metal 1,2 mm, ampere pengelasan 180 A menggunakan polarity DCRP, kecepatan pengelasan 15 cm/menit, voltase pengelasan 29 V dengan HI (Heat

Input) 3132 [joule/mm] . Pada pengelasan ketiga dilakukan layer pertama di

bagian bawah pada plat sebagai backing,layer ke dua di atas layer ke satu dan layer ke tiga ti atas layer ke tiga dengan variable yang sama yaitu menggunakan elektroda E71T1, diameter filler metal 1,2 mm, ampere pengelasan 210 A menggunakan polarity DCRP, kecepatan pengelasan 15 cm/menit, voltase pengelasan 29 V dengan HI (Heat Input) 3654 [joule/mm] .

.

3.2.3. Hasil Pengujian Kekerasan

Ditunjukan pada Tabel 3.2 didapat hasil pengujian kekerasan base metal sebelum dilakukan pengelasan dengan metoda Hardness Vickers dengan menggunakan indentor intan, maka didapatkan keragaman nilai kekerasan. Dari hasil keseluruhan untuk posisi pengujian didapat nilai kekerasan yang terendah yaitu 162,84 VHN, didapat kekerasan yang tertinggi yaitu 169.87 VHN dan didapat harga rata-rata yaitu 166,69 VHN.

Kekerasan yang berbeda ini menunjukan kekerasan tiap titiknya berbeda, hal ini diperlihatkan pada Grafik 3.47.

Gambar 3.47. Grafik nilai kekerasan base metal

Dari data pengujian kekerasan yang diperoleh dapat diketahui bahwa akibat pengaruh variasi arus pengelasan yang bebeda-beda, maka angka kekerasan yang terjadi pada material pengelasan juga berbeda-beda. Namun pada umumnya, akibat panas yang ditimbulkan oleh pengelasan, maka angka kekerasan rata-rata

168,1 162,84 164,56 168,1 164,65 160 161 162 163 164 165 166 167 168 169 1 2 3 4 5 Hardnes Vickers (HVN) Titik Pengujian http://digilib.mercubuana.ac.id/

daerah logam las lebih tinggi dari angka kekerasan rata-rata daerah pengaruh panas (HAZ), dan dari angka kekerasan rata-rata logam induk.

. Variasi kekerasan pada HAZ lebih disebabkan perlakuan panas yang terjadi selama proses pengelasan. Daerah HAZ mengalami pemanasan berlebihan tapi tidak sampai mencair sehingga butir-butir fasa membesar.

Kekerasan sangat tergantung pada bentuk dan ukuran fasa pada struktur mikro logam serta komposisi kimianya. Pada pengelasan terjadi proses pencairan dan pembekuan logam pada waktu yang singkat sehingga struktur dan ukuran fasa yang terbentuk bisa sangat bervariasi. Jika jejak identor memotong banyak fasa (butir-butir yang halus) akan diperoleh kekerasan yang lebih tinggi dibanding jika identor memotong sedikit butir. Penyebab lain adalah karena jejak penekanan sangat kecil sehingga kemungkinan identor alat uji menekan berbagai fasa.

A. Kekerasan Pada Daerah Weld Metal

Ditunjukan pada tabel 3.5 didapat hasil pengujian kekerasan pada daerah

Weld Metal setelah pengelasan dengan metoda Hardnes Vickers yang

menggunakan indentor intan, maka didapatkan keragaman nilai kekerasan. Dari hasil keseluruhan pengujian pada daerah Weld Metal didapat nilai kekerasan yang terendah pada daerah lasan dengan arus pengelasan 150 A dan 180 A yaitu 171,71 VHN, dan didapat kekerasan yang tertinggi pada arus dengan pengelasan 210 A yaitu 191,78 VHN dan didapat harga rata-rata terendah pada arus pengelasan 180 A yaitu 180,85 VHN dengan kekerasan rata-rata tertinggi pada arus pengelasan 210 A yaitu 190,35 VHN.

B. Kekerasan Pada Daerah HAZ

Ditunjukan pada tabel 3.6 didapat hasil pengujian kekerasan pada daerah

HAZ setelah pengelasan dengan metoda Hardnes Vickers yang menggunakan

indentor intan, maka didapatkan keragaman nilai kekerasan. Dari hasil keseluruhan pengujian pada daerah Weld Metal didapat nilai kekerasan yang terendah pada daerah lasan dengan arus pengelasan 150 A yaitu 161,15 VHN, dan didapat kekerasan yang tertinggi pada arus dengan pengelasan 210 A yaitu 179,34 VHN dan didapat harga rata-rata terendah pada arus pengelasan 150 A yaitu 163,47 VHN dengan kekerasan rata-rata tertinggi pada arus pengelasan 210 A yaitu 175,50 VHN.

C. Kekerasan Pada Daerah Base Metal

Ditunjukan pada tabel 3.7 didapat hasil pengujian kekerasan pada daerah

HAZ setelah pengelasan dengan metoda Hardnes Vickers yang menggunakan

indentor intan, maka didapatkan keragaman nilai kekerasan. Dari hasil keseluruhan pengujian pada daerah Weld Metal didapat nilai kekerasan yang terendah pada daerah lasan dengan arus pengelasan 150 A yaitu 157,84 VHN, dan didapat kekerasan yang tertinggi pada arus dengan pengelasan 180 A yaitu 169,88 VHN dan didapat harga rata-rata terendah pada arus pengelasan 150 A yaitu 160,04 VHN dengan kekerasan rata-rata tertinggi pada arus pengelasan 180 A yaitu 168,70 VHN.

Dari hasil pengujian kekerasan pada daerah Base Metal, HAZ, Base Metal dengan metoda Hardnes Vickers dengan menggunakan indentor intan, maka didapatkan keragaman nilai kekerasan terendah yaitu 157,84 VHN yaitu pada

daerah base metal dengan arus pengelasan 150A, dan didapat kekerasan yang tertinggi yaitu 191,78 VHN yaitu pada daerah weld metal dengan arus pengelasan 210 A. Pada daerah weld metal menghasilkan rata-rata 184,48 VHN,pada daerah HAZ menghasilkan rata-rata 170,24 VHN, dan pada base metal menghasilakan rata-rata 164,45 VHN dengan rata-rata semuanya 173,05 VHN.

Variasi angka kekerasan pada daerah base metal, HAZ dan weld metal. Hasil proses pengelasan dengan menvariasikan arus diperoleh data memperlihatkan fluktuasi nilai kekerasan dan kecenderungan menurun pada daerah HAZ dibanding weldmetal, bahkan ada yang lebih rendah dari base metal. Variasi kekerasan pada HAZ lebih disebabkan perlakuan panas yang terjadi selama proses pengelasan. Daerah HAZ mengalami pemanasan berlebihan tapi tidak sampai mencair sehingga butir-butir fasa membesar.

Kekerasan sangat tergantung pada bentuk dan ukuran fasa pada struktur mikro logam serta komposisi kimianya. Pada pengelasan terjadi proses pencairan dan pembekuan logam pada waktu yang singkat sehingga struktur dan ukuran fasa yang terbentuk bisa sangat bervariasi. Jika jejak identor memotong banyak fasa (butir-butir yang halus) akan diperoleh kekerasan yang lebih tinggi dibanding jika identor memotong sedikit butir. Penyebab lain adalah karena jejak penekanan sangat kecil sehingga kemungkinan identor alat uji menekan berbagai fasa.

Gambar 3.48. Grafik Nilai Kekerasan Terhadap Arus Setelah Pengelasan

Dari hasil pengujian kekerasan tersebut maka pengelasan dengan arus 210 A lebih baik di bandingkan dengan pengelasan dengan arus 180 A dan 150 A, karena hasil dari pengujian kekerasan tersebut dapat di lihat bahwa pengelasan pada arus 210 A menghasilkan hasil kekerasan tertinggi di bandingkan kekerasan pada pengelasan dengan arus 180 A dan 150 A.

3.2.4. Hasil Pengujian Tarik

Ditunjukan pada gambar 3.19 didapat hasil pengujian tarik pada base metal sebelum dilakukan pengelasan dengan penarikan secara kontinyu dengan dimensi 19,67 mm x 11,88 mm. Dari hasil pengujian tarik dari grafik tersebut

LOGAM LAS HAZ LOGAM INDUK

0

50

100

150

200

250

1

2

3

4

5

6

7

8

9

Hardnes V ickers (HVN) I = 150 A I = 180 A I = 210 A http://digilib.mercubuana.ac.id/didapat hasil sebagai berikut : maksimum load sebesar 104500 N , luas penampang awal (A0) 223,68 mm2, luas penampang akhir (A1) 102,75 mm2,

perubahan panjang (ΔL) 4,53 mm, kekuatan tarik (Su) 447,19 N/mm2, kekuatan luluh (σy) 384,70 N/mm2, perpanjangan (e) 9,06%, reduksi penampang (q) 54,07 %, beban luluh (Fy) 886050 N, dan modulus elastisitas (ε) 4246,14 N/mm2. Dari

hasil pengujian tarik pertama dapat diketahui bahwa patahan pada saat pengujiaan terdapat pada daerah base metal maka kekuatan hasil lasan lebih kuat di bandingkan dengan base metal .

Grafik hasil uji tarik pada arus 150 A di perlihatkan pada gambar 4.9 dengan dimensi 20,1 mm x 11,99 mm. Dari hasil pengujian tarik dari grafik tersebut didapat hasil sebagai berikut : maksimum load sebesar 107300 N , luas penampang awal (A0) 240,99 mm2, luas penampang akhir (A1) 104,12 mm2,

perubahan panjang (ΔL) 4,52 mm, kekuatan tarik (Su) 445,13 N/mm2, kekuatan luluh (σy) 390,26 N/mm2, perpanjangan (e) 9,04%, reduksi penampang (q) 55,90 %, beban luluh (Fy) 94050 N, dan modulus elastisitas (ε) 4310,41 N/mm2. Dari

hasil pengujian tarik kedua dapat diketahui bahwa patahan pada saat pengujiaan terdapat pada daerah base metal maka kekuatan hasil lasan lebih kuat di bandingkan dengan base metal .

Grafik hasil uji tarik pada arus 180 A di perlihatkan pada gambar 4.10 dengan dimensi 20,07 mm x 11,93 mm. Dari hasil pengujian tarik dari grafik tersebut didapat hasil sebagai berikut : maksimum load sebesar 106950 N , luas penampang awal (A0) 239,44 mm2, luas penampang akhir (A1) 98,55 mm2,

perubahan panjang (ΔL) 4,81 mm, kekuatan tarik (Su) 446,67 N/mm2, kekuatan (σy) 367,52 N/mm2, perpanjangan (e) 9,62%, reduksi penampang (q) 58,84 %,

beban luluh (Fy) 88000 N, dan modulus elastisitas (ε) 4065,49 N/mm2. Dari hasil pengujian tarik kedua dapat diketahui bahwa patahan pada saat pengujiaan terdapat pada daerah base metal maka kekuatan hasil lasan lebih kuat di bandingkan dengan base metal .

Grafik hasil uji tarik pada arus 210 A di perlihatkan pada gambar 4.11 dengan dimensi 20,25 mm x 11,75 mm. Dari hasil pengujian tarik dari grafik tersebut didapat hasil sebagai berikut : maksimum load sebesar 107150 N , luas penampang awal (A0) 237,94 mm2, luas penampang akhir (A1) 102,2 mm2,

perubahan panjang (ΔL) 4,48 mm, kekuatan tarik (Su) 450,33 N/mm2, kekuatan luluh (σy) 377,41 N/mm2, perpanjangan (e) 8,9 %, reduksi penampang (q) 57,05

%, beban luluh (Fy) 89800 N, dan modulus elastisitas (ε) 4240,56 N/mm2. Dari hasil pengujian tarik kedua dapat diketahui bahwa patahan pada saat pengujiaan terdapat pada daerah base metal maka kekuatan hasil lasan lebih kuat di bandingkan dengan base metal .

Dari hasil pengujian tarik pangelasan dengan arus 150, arus 180, dan arus 210 semua patahan terdapat pada daerah base metal,maka dari hasil tersebut bahwa hasil lasan variasi arus tersebut lebih kuat di bandingkan dengan base metal sehingga semuanya memenuhi syarat pengujian tarik.

Tabel 3.8. Hasil Pengujian Tarik

Base Metal 150A 180A 210A

Kekuatan Tarik (Su) N/mm² 447,19 445,13 446,67 450,33

Kekuatan luluh (σy) N/mm² 384,7 390,26 367,52 377,41

Perpanjangan (e) % 9,06 9,04 9,62 8,9

Gambar 3.49. Grafik Hasil Pengujian Tarik

3.2.5. Hasil Pengujian Struktur Mikro

Pemeriksaan struktur mikro pada base metal sebelum melakukan pengelasan diperlihatkan pada gambar 3.15 dan 3.16 dengan menggunakan mikroskop optik, dengan mikrosokop ini dapat dilihat ukuran dan bentuk butir serta distribusi dari berbagai macam fasa logam serta inklusi yang terjadi pada pengelasan. Struktur mikro tersebut dilakukan dengan pembesaran 200X dan 400X terlihat terbentuknya ferit (yang warna putih/terang) dan perlit (yang warna hitam/gelap) .

Pemeriksaan struktur mikro pada base metal setelah melakukan pengelasan dengan variasi arus 150A, arus 180A, arus 210A diperlihatkan pada gambar 3.32, 3.33, 3.38, 3.39, 3.44, 3.45 dengan menggunakan mikroskop optik dapat dilihat ukuran dan bentuk butir serta distribusi dari berbagai macam fasa logam serta inklusi yang terjadi pada pengelasan. Struktur mikro tersebut dilakukan dengan

0 50 100 150 200 250 300 350 400 450 500

Base Metal 150A 180A 210A

Kekuatan Tarik (Su) N/mm² Kekuatan luluh (σy) N/mm² Perpanjangan (e) % http://digilib.mercubuana.ac.id/

pembesaran 200Xdan 400X terlihat terbentuknya ferit (yang warna putih/terang) dan perlit (yang warna hitam/gelap) .

Pemeriksaan struktur mikro pada daerah HAZ (heat affected zone) setelah melakukan pengelasan dengan variasi arus 150A, arus 180A, arus 210A diperlihatkan pada gambar 3.30, 3.31, 3.36, 3.37, 3.42, 3.43. Struktur mikro tersebut dilakukan dengan pembesaran 200X dan 400X terlihat terbentuknya ferit (yang warna putih/terang) dan perlit (yang warna hitam/gelap).

Ferit ferit 50 µm Ferit Perlit 25 µm Perlit Perlit Perlit 50 µm 25 µm 50 µm 25 µm Perlit ferit ferit Perlit ferit http://digilib.mercubuana.ac.id/

Struktur butir yang terbentuk pada daerah HAZ mengalami perubahan struktur butir, hal ini disebabkan karen daerah HAZ mengalami pemanasan dan proses pendinginan semakin lambat. Hal ini mengakibatkan butiran logam saling bergabung dengan butiran yang lainnya, sehingga akan terbentuk butiran yang kecil. Karena struktur butiran pada daerah haz kecil, sehingga mengakibatkan kakuatan dan kekerasannya menjadi lebih tinggi dibandingkan pada daerah base metal.

Pemeriksaan struktur mikro pada weld metal dengan variasi arus 150A, arus 180A, arus 210A diperlihatkan pada gambar 3.28, 3.29, 3.34, 3.35, 3.40, 3.41

Perlit Ferit 25 µm Ferit Perlit 50 µm Ferit Ferit perlit perlit Ferit perlit Ferit 50 µm 25 µm 50 µm 25 µm perlit http://digilib.mercubuana.ac.id/

dengan menggunakan mikroskop optik dapat dilihat ukuran dan bentuk butir serta distribusi dari berbagai macam fasa logam serta inklusi yang terjadi pada pengelasan. Struktur mikro tersebut dilakukan dengan pembesaran 200Xdan 400X terlihat terbentuknya ferit (yang warna putih/terang) dan perlit (yang warna hitam/gelap).

Dari hasil pemeriksaan struktur mikro dengan pengelasan arus 150A pada daerah base metal dan daerah HAZ mempunyai struktur fasa yang persentasinya hampir sama pada pengelasan arus 180A dan arus 210A, sedangakan pada daerah lasan, hasil pemeriksaan struktur mikro pada pengelasan arus 150A mempunya

Ferit perlit Ferit perlit perlit Ferit Ferit perlit Ferit perlit 25 µm 50 µm 25 µm 50 µm 25 µm 50 µm perlit Ferit http://digilib.mercubuana.ac.id/

persentasi perlit lebih sedikit dibandingkan persentasi perlit pada pengelasan dengan arus 180A, sedangkan persentasi perlit pada pengelasan arus 210A lebih banyak dari pada persentasi perlit pada pengelasan dengan arus 180A.