Page 60 JURNAL APTEK Vol. 2 No. 1 Juli 2010 KARAKTERISTIK CAMPURAN ASPAL PANAS (ASPHALT CONCRETE-BINDER

COURSE) MENGGUNAKAN ASPAL POLIMER

Oleh: Bambang Edison

Abstract

Nearly 99% of Indonesia's flexible pavement made of bituminous mixtures. Damage to the pavement road in general is cracking and permanent deformation. Therefore, the use of additive (additive) on the hot asphalt mix is one way to resolve the issue. One of the ingredients that can improve the quality of pavement is to use materials with a polymer modified bitumen (asphalt modifier).

This study aimed to analyze the characteristics of Marshall from the use of asphalt with the addition of polymer additives Starbit E-55 brands in the mix (AC-BC) through the Marshall with the durability testing modifications.

To get the mix AC-BC with a good performance it is recommended ranges used asphalt content range should be between 4.9% -5.0%. The test results on the parameters of the AC-BC Marshall mix using asphalt Starbit E-55 has good characteristics, such as VIM values are (4.453%) for AC-BC mix with asphalt Starbit E-55, VIM value is a space where the shift of aggregate and asphalt pavement when the temperature rises, this will prevent the occurrence of bleeding. Meanwhile, standard Marshall test results of AC-BC mix with asphalt Starbit E-55 obtained stability was 1160.2 kg. Lower flow value of 2.60 mm for AC-BC mix with asphalt Starbit E-55 is also a parameter that mix with the AC-BC Starbit more durabel E-55, next will be more resistant to the possibility of deformation. For the stability to the rest of the mix was an AC-BC that uses asphalt Starbit E-55 at 1097.6 Kg, with differences in strength of the remaining 90.25% and 84.49%.

Overall, the mix was an AC-BC that uses asphalt Starbit more durabel E-55, making it more resistant to traffic load repetitions and not easily changed due to changes in temperature or low susceptibility.

Keyword: Polimer, characteristics of Marshall, durability testing modifications.

1. PENDAHULUAN 1.1 Latar Belakang

Dataran rendah di pulau Jawa, Sumatera, Kalimantan, Sulawesi dan Papua merupakan daerah sentra-sentra pertumbuhan ekonomi di Indonesia. Suatu hal yang terpenting dalam mendukung kegiatan pada daerah tersebut adalah jalan raya. Tetapi hal yang kurang menguntungkan adalah bahwa kondsi iklim yang kurang stabil menyebabkan pada waktu musim penghujan, pada daerah-daerah tersebut lapisan perkerasan jalannya terendam air. Hampir 99% perkerasan jalan di Indonesia terbuat dari campuran beraspal. Kerusakan perkerasan jalan pada umumnya

adalah penuaan dini (cracking) dan deformasi permanen (bleeding). Aspal mempunyai pengaruh yang cukup besar dalam dalam suatu campuran beraspal, karenanya penentuan grade aspal perlu disesuaikan dengan kondisi iklim dan temperatur dimana aspal tersebut akan digunakan.

Oleh sebab pada daerah beriklim tropis seperti Indonesia, diperlukan campuran aspal yang dapat mempertahankan stabilitas, fleksibilitas dan durabilitas. Salah satu kelemahan aspal Pertamina penetrasi 60/70 adalah titik lembeknya hanya mencapai 48º C

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 61

– 49 º C, hal ini merupakan batas minimal atau berada pada batas ambang bawah dari spesifikasi yang ditetapkan Bina Marga. Selain itu aspal pertamina pen 60/70 mempunyai keleketan yang rendah karena kandungan nitrogennya yang sangat kecil. Hal inilah yang menyebabkan hotmix di sebagian besar perkerasan beraspal di Indonesia mutunya sangat rendah.

Selain itu akibat dari repetisi beban yang berulang-ulang, temperatur permukaan jalan yang tinggi dan pengaruh air yang merembes diantara aspal dan batuan juga merupakan penyebab terjadinya kerusakan pada perkerasan jalan. Untuk meminimalkan hal tersebut, diperlukan upaya peningkatan kualitas perkerasan jalan dengan menggunakan bahan pembentuk campuran beraspal yang sesuai dengan kondisi perkerasan saat ini.

Untuk itu maka penggunaan aspal modifier pada campuran beraspal panas merupakan salah satu cara untuk mengatasi masalah tersebut. Penggunaan aspal modifier diharapkan akan meningkatkan efek stabilitas dan fleksibilitas hotmix.

Bahan aspal dalam perkerasan jalan mempunyai fungsi sebagai bahan perekat batuan baik agregat maupun filler menjadikan hal yang sangat penting untuk dipertahankan kemampuannya terhadap kelekatan, titik lembek dan kelenturannya. Akan tetapi dengan semakin majunya proses teknologi kilang maka semakin banyak short residu yang merupakan bahan dasar aspal diarahkan menjadi pelumas. Salah satu syarat pelumas adalah tidak ada parafin, kandungan parafin yang merupakan kandungan short residu terbuang dan tercampur dalam aspal. Dampak dari situasi ini adalah tingginya kadar parafin dalam aspal, yang menurunkan daya ikat aspal, titik lembek dan kelenturan pada perkerasan aspal. Guna mengantisipasi dampak berkurangnya daya ikat aspal maka diperlukan modikasi terhadap aspal. Salah satunya adalah dengan menggunakan aspal polimer.

Semakin mendesaknya keperluan akan lapis perkerasan jalan yang memiliki ketahanan lebih terhadap cuaca (panas dan hujan), beban kendaraan yang berat dan lalu lintas yang padat, diperlukan suatu terobosan baru terhadap bahan aspal yang memenuhi

situasi ini. Oleh sebab itu perlu diproduksi aspal yang mampu memenuhi keperluan aspal dengan ketahanan tinggi seperti diatas, cukup ekonomis dan mudah pelaksanaannya.

Kerusakan perkerasan dapat didefinisikan sebagai manifestasi akibat dari terlampauinya batas-batas kemampuan masing-maing elemen perkerasan jalan. Dilihat dari sumber penyebab kurasakan, kerusakan perkerasan dapat dikelompokkan dalam dua kategori ’kerusakan teknis’ dan ’ kerusakan wajar’.

Kerusakan wajar, adalah kerusakan yang terjadi akibat dilampauinya tegangan kritis tertentu pada lapisan-lapisan perkerasan oleh tegangan yang timbul akibat pembebanan yang berulang. Beban lalu lintas akan mengakibatkan lendutan dan regangan, baik dilapisan perkerasan maupun pada tanah dasarnya, yang bersifat sesaat, yaitu pada saat beban lalu lintas berada diatasnya. Akumulasi dari regangan-regangan tetap ini, selama masa layanan akan menimbulkan deformasi dan retakan-retakan pada perkerasan atau dengan kata lain timbul kerusakan pada perkerasan.

Kerusakan teknis yaitu kerusakan yang terjadi akibat tegangan-tegangan, yang bukan secara langsung bersumber dari repetisi beban lalu lintas, misalnya oleh perbedaan temperatur, pemampatan, konsolidasi tanah dasar, susut muai, pengembangan, kehilangan daya ikat, reaksi kimia, longsoran dan bencana-bencana lainnya.

Kita ketahui bahwa pada musim hujan, permukaan aspal tidak selalu dalam kondisi kering maka permukaan aspal akan tergenang atau dibasahi oleh air. Sebagaimana sifat air pada dasarnya lebih menyukai air dari pada aspal oleh karena itu aspal yang kelengketannya rendah, air akan mudah sekali masuk dan mengusir aspal yang melekat pada agregat.

Gambar 1. Daya tarik air pada perkerasan jalan.

Page 62 JURNAL APTEK Vol. 2 No. 1 Juli 2010

Tujuan dari modifikasi aspal dengan polimer adalah (1) Agar aspal/binder lebih lunak pada temperatur rendah sehingga mengurangi potensi cracking; (2) Agar aspal/binder lebih kuat dan kaku pada temperatur tinggi sehingga mengurangi potensi rutting; (3) Mengurangi viskositas pada temperatur penghamparan; (4). Meningkatkan stabilitas dan kekuatan campuran beraspal; (5) Meningkatkan ketahanan terhadap abrasi; (6) Meningkatkan ketahanan lelah ( fatigue) campuran beraspal; (7) Meningkatkan daya tahan oksidasi dan penuaan campuran; (8) Mengurangi ketebalan lapisan dan (9) Menurunkan biaya sistem pelapisan.

1.2. Tujuan Pengkajian

Mengkaji dan mengevaluasi prilaku anatara campuran Laston AC-BC yang menggunakan aspal polimer Starbit E-55 atas kemampuan mempertahankan kualitas dari kerusakan setelah dilakukan perendaman modifikasi yaitu 0 jam, 48 jam, 72 jam dan 96 jam.

2. METODE DAN DESAIN

Penelitian ini dilakukan di laboratorium dengan dasar menggunakan metode pengujian yang mengacu pada Standart Nasional Indonesia (SNI), Tentang Tata Cara Penentuan Kepadatan Mutlak Campuran Beraspal Panas Revisi Spesifikasi Bina Marga edisi terakhir Agustus 2001 maupun metode American Association of

Highway and Transportation Officials

(AASHTO).

Tahapan pelaksanaan penelitian yang dilakukan dilaboratorium yaitu pemeriksaan bahan (agregat dan aspal), penentuan gradasi campuran (target gradasi), mix desain campuran dan pengujian Marshall

2.1. Bahan Penelitian

Bahan dan material yang dipergunakan penelitian ini antara lain:

1. Bahan ikat:

Aspal Polimer produk dari merk Starbit E-55.

2. Agregat:

1. Batu Pecah (BP.) Maks 1/2”, 3/8”, dan Abu batu.

2. Pasir

2.2. Acuan Normatif

SNI 03-1968-1990

Metode pengujian tentang analisis saringan agregat halus dan kasar

SNI 03-1969-1990

Metode pengujian berat jenis dan penyerapan air agregat kasar

SNI 03-1970-1990

Metode pengujian berat jenis dan penyerapan air agregat halus

SNI 03-2417-1991

Metode pengujian keausan agregat dengan mesin abrasi Los Angeles

SNI 06-2432-1991 Metoda pengujian daktilitas bahan-bahan aspal

SNI 06-2433-1991

Metoda pengujian titik nyala dan titik bakar dengan alat cleveland open cup

SNI 06-2434-1991 Metoda pengujian titik lembek aspal dan ter

SNI 06-2441-1991 Metoda pengujian berat jenis aspal padat

SNI 06-2456-1991 Metoda pengujian penetrasi bahan-bahan bitumen SNI 03-4428-1997

Metode pengujian agregat halus atau pasir yang mengandung bahan plastis dengan cara setara pasir SNI 03-4804-1998

Metode pengujian bobot isi dan rongga udara dalam agregat

SNI 03-6723-2002 Spesifikasi bahan pengisi untuk campuran beraspal SNI 03-6399-2000 Tata cara pengambilan

contoh aspal

SNI 03-6819-2002 Spesifikasi agregat halus untuk campuran beraspal SNI 03-6757-2002

Metode pengujian berat jenis nyata campuran beraspal padat menggunakan benda uji kering permukaan jenuh RSNI M-01-2003

Metode pengujian campuran beraspal panas dengan alat Marshall

2.3. Tahapan Penelitian

Penelitian dilakukan dalam beberapa tahapan, mulai dari persiapan bahan, pemeriksaan bahan, perencanaan campuran, sampai dengan pengujian dengan Marshall Test.

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 63 2.4. Perencanaan Campuran dengan

Metode Marshall

Rancangan campuran metode Marshall ditemukan oleh Bruce Marshall, dan telah distandarisasi oleh ASTM ataupun AASHTO melalui baberapa modifikasi, yaitu ASTM D 1559-76, atau AASHTO T-245-90. Prinsip dasar dari metode Marshall adalah pemeriksaan stabilitas dan kelelehan (flow), serta analisis kepadatan dan pori dari campuran padat yang terbentuk.

Prosedur perencanaannya adalah sebagai berikut:

1. Mempelajari spesifikasi gradasi agregat campuran yang diinginkan dari spesifikasi campuran pekerjaan.

2. Merancang proporsi dari masing-masing fraksi agregat yang tersedia untuk mendapatkan agregat campuran dengan gradasi sesuai butir 1. Rancangan dilakukan berdasarkan gradasi masing-masing fraksi agregat yang akan dicampur. Berdasarkan berat masing-masing agregat dan proporsi rancangan ditentukan berat jenis agregat campuran. Untuk Laston, perencana dapat memulai pada garis gradasi yang diinginkan dengan cara menentukan sendiri garis gradasi di antara titik-titik kontrol.

3. Hitung perkiraan awal kadar aspal optimum (Pb) sebagai berikut :

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (% filler) + K

Keterangan:

CA =persen agregat tertahan saringan No.8

FA =persen agregat lolos saringan No.8 dan tertahan saringan No.200

filler= persen agregat minimal 75% lolos No.200

K = konstanta = 0,5-1,0 untuk laston = 2,0-3,0 untuk lataston Bulatkan perkiraan nilai Pb sampai 0,5% terdekat. Contoh, Jika hasil perhitungan diperoleh 6,3% maka bulatkan menjadi 6,5%.

4. Siapkan benda uji Marshall untuk pengujian Marshall 1 (2x75 tumbukan). Untuk mendapatkan kadar aspal optimum umumnya dibuat 15 buah benda uji dengan 5 variasi kadar aspal yang masing-masing berbeda 0,5%. Contoh bila Pb = 6,5 %

maka benda uji dibuat pada kadar aspal yaitu 5,5%; 6,0%; 6,5%; 7,0% dan 7,5% 5. Lakukan pengujian Marshall, sesuai

dengan SNI 06-2489-1991, untuk menentukan kepadatan, stabilitas, kelelehan, hasil-bagi Marshal, VIM, VMA, dan VFA.

6. Gambarkan grafik hubungan antara Kadar Aspal dengan parameter Marshall sebagai berikut : - Kepadatan -Stabilitas - Kelelehan - Hasil-bagi Marshall - VFA - VMA - VIM

7. Buat minimum tiga contoh uji tambahan dengan kadar aspal berikut: satu kadar aspal pada VIM 5% dan dua kadar aspal terdekat yang memberikan VIM di atas dan di bawah 5% dengan perbedaan kadar aspal masing-masing 0,5%. Masing-masing replika kadar aspal dibuat minimum 2 buah. Padatkan sampai mencapai kepadatan mutlak (sesuai dengan Tata Cara Penentuan Kepadatan Mutlak Campuran Beraspal, RSNI Bina Marga 1999).

8. Untuk masing-masing parameter gambarkan batas-batas spesifikasinya. 9. Pada grafik tersebut gambarkan rentang

kadar aspal yang memenuhi persyaratan 10. Tentukan bahwa kadar aspal rencana

berada dekat atau pada titik tengah dari rentang kadar aspal yang memenuhi seluruh parameter yang disyaratkan.

11. Pastikan bahwa rentang kadar aspal campuran yang memenuhi seluruh kriteria mendekati 0,6% atau lebih, sehingga memenuhi toleransi produksi yang cukup realistis.

12. Buat 6 benda uji Marshall pada kadar aspal optimum. Untuk tiga benda uji pertama dilakukan perendaman dalam air pada suhu 60 °C selama 24 jam dan lakukan pengujian sesuai dengan Pedoman.RSNI- M-06 1997-03. Sisanya dilakukan pengujian Marshall sesuai dengan SNI 06-2489-1991.

13. Pastikan bahwa campuran yang digunakan memenuhi seluruh kriteria.

Page 64 JURNAL APTEK Vol. 2 No. 1 Juli 2010

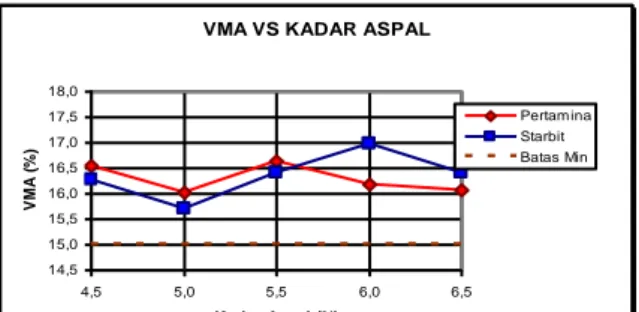

VMA VS KADAR ASPAL

14,5 15,0 15,5 16,0 16,5 17,0 17,5 18,0 4,5 5,0 5,5 6,0 6,5 Kadar Aspal (%) V M A ( % ) Pertamina Starbit Batas Min

3. ANALISA HASIL PENELITIAN 3.1 Analisis pengaruh kadar aspal

terhadap VMA

Rongga di antara mineral agregat (VMA) adalah ruang di antara partikel agregat pada suatu perkerasan beraspal, termasuk rongga udara dan volume aspal efektif (tidak termasuk volume aspal yang diserap agregat).

Nilai VMA yang terlalu kecil menimbulkan masalah durabilitas, karena akan membatasi besarnya rongga terisi aspal, sehingga beton aspal menjadi kurang kedap terhadap air dan udara. VMA yang terlalu besar menimbulkan masalah stabilitas serta tidak ekonomis, karena dengan rongga antar agregat yang terlalu besar maka kondisi gesekan internal (internal friction), penguncian (interlocking), dan kemampuan saling mengisi diantara butir-butir agregat menjadi turun.

Jenis gradasi agregat yang digunakan, faktor pemadatan, kadar aspal dan jenis aspal yang dipakai dalam campuran aspal beton, akan berpengaruh terhadap besar kecilnya VMA yang diperoleh. Untuk pemilihan jenis gradasi, nilai VMA yang lebih besar bisa diperoleh bila gradasi agregat yang digunakan merupakan gradasi dengan celah (gap) yang besar. Karena dengan rongga dalam struktur agregat yang lebih besar, selimut aspal yang terjadi juga lebih besar. Semakin tebal selimut aspal maka akan semakin besar pula nilai VMA (Silvia Sukirman, 2003). Pada kadar aspal yang sama, usaha pemadatan yang lebih tinggi akan mengakibatkan rongga udara (VIM) dan rongga di antara mineral agregat (VMA) berkurang (Pedoman Perencanaan Campuran Beraspal Panas Dengan Pendekatan Kepadatan Mutlak, 1999).

Nilai VMA erat kaitannya dengan nilai VIM dan VFA dalam campuran. Karena VIM dan VFA itu sendiri merupakan bagian dari VMA. Semakin besar nilai dari VIM dan VFA, maka akan semakin besar pula VMA yang diperoleh. Begitu juga sebaliknya.

Gambar 2. Grafik Pengaruh Kadar Aspal terhadap VMA

Seperti terlihat pada gambar 2. nilai VMA kedua jenis benda uji cenderung naik seiring dengan meningkatnya kadar aspal yang digunakan. Ini dikarenakan dengan bertambahnya kadar aspal dalam campuran, berarti memberikan persentase rongga/ ruang kosong yang lebih banyak kepada aspal dalam aspal beton padat. Rongga inilah yang nantinya akan diisi aspal sebagai VFA dan VIM dalam campuran.

Beton aspal dengan menggunakan bahan ikat (aspal) yang beda, tentunya akan menghasilkan sifat campuran yang berbeda pula. Pada grafik VMA (Gambar 3) terlihat, nilai VMA beton aspal Starbit E-55 cenderung lebih tinggi dari VMA beton aspal Pertamina Pen 60/70. Hal ini bisa disebabkan karena pada kadar aspal yang sama, Starbit E-55 dengan sifat aspal yang lebih kaku/ kental dari aspal Pertamina Pen 60/70, akan lebih sulit dalam menyelimuti dan mengisi rongga antar butir agregat sehingga selimut aspal (VFA) yang terbentuk akan semakin kecil. Hal ini bisa dilihat pada grafik VFA (Gambar 3.) dimana grafik VFA Starbit E-55 cenderung berada di bawah Pertamina Pen 60/70. Dengan jumlah aspal yang lebih sedikit dalam campuran, menyebabkan rongga udara yang tersisa (VIM) semakin tinggi, dan agak lebih sulit untuk dipadatkan. Dari sini terlihat bahwa nilai VIM memberikan pengaruh yang lebih dominan terhadap naik turunnya kurva VMA daripada nilai VFA yang terjadi. Meski pada kondisi kadar aspal tertentu, aspal Pertamina Pen 60/70 menghasilkan VMA yang lebih tinggi.

Hasil pengujian menunjukkan, beton aspal Starbit E-55 dan beton aspal Pertamina Pen. 60/70 pada kadar aspal 4,5-6,5%

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 65

VFA VS KADAR ASPAL

50 60 70 80 90 100 4,5 5 5,5 6 6,5 Kadar Aspal (%) V FA ( % ) Pertamina Starbit Batas Min

memenuhi syarat VMA dari Laston lapis aus, yaitu minimal sebesar 15%.

3.2. Analisis pengaruh kadar aspal terhadap VFA

VFA merupakan volume pori beton aspal padat yang terisi oleh aspal, atau biasa disebut dengan selimut aspal. Dengan begitu nilai VFA akan terus naik seiring dengan bertambahnya kadar aspal. Kriteria VFA nantinya akan membantu perencanaan campuran dengan memberikan VMA yang memenuhi syarat. VFA juga dapat membatasi VIM yang diizinkan (DPU, Pedoman Perencanaan Campuran Beraspal Panas Dengan Pendekatan Kepadatan Mutlak, 1999). Untuk Laston lapis aus persentase VFA yang disyaratkan adalah minimal 68%.

Nilai VFA berpengaruh pada sifat kekedapan campuran terhadap air dan udara serta sifat elastisitas campuran. Semakin tinggi VFA berarti semakin banyak rongga dalam campuran yang terisi aspal, film aspal semakin tebal, semakin kedap terhadap air dan udara sehingga campuran lebih awet dan lentur, dengan demikian ketahanan terhadap lelah (fatig) menjadi lebih baik.

Gambar 3. Grafik Pengaruh Kadar Aspal terhadap VFA

Gambar 3. menunjukkan grafik VFA beton aspal Starbit E-55 dan beton aspal Pertamina Pen 60/70 yang terus naik seiring dengan bertambahnya kadar aspal. Untuk beton aspal Pertamina Pen 60/70 nilai

minimum VFA 68% dipenuhi pada

penggunaan kadar aspal sebesar 5,6% keatas. Sedangkan untuk beton aspal Starbit E-55 persyaratan dipenuhi pada penggunaan kadar aspal 6 % keatas.

Dari hasil pengujian terlihat bahwa pengaruh dari penggunaan aspal Starbit E-55 sebagai bahan ikat pada beton aspal menyebabkan VFA yang diperoleh menjadi lebih rendah daripada VFA yang dihasilkan oleh beton aspal dengan aspal Pertamina Pen 60/70. Hal ini bisa disebabkan karena perbedaan sifat-sifat dari aspal itu sendiri, seperti angka penetrasi dan berat jenis aspalnya. Aspal Starbit E-55 dengan angka penetrasi yang lebih rendah dan berat jenis aspal yang lebih besar, yang berarti aspal lebih keras/ kental dari aspal Pertamina Pen 60/70, akan lebih sulit dalam menyelimuti dan mengisi rongga antar butir agregat. Sehingga rongga-rongga antar butiran agregat yang terisi aspal akan lebih kecil. Pada kadar aspal yang sama, dengan usaha pemadatan dan kondisi agregat yang sama pula, nilai VFA yang dihasilkan aspal Starbit E-55 akan lebih kecil.

3.3. Analisis pengaruh kadar aspal terhadap VIM

VIM (Void in the Mix) merupakan volume pori yang masih tersisa setelah campuran aspal beton dipadatkan. VIM ini dibutuhkan sebagai tempat bergesernya butir-butir agregat akibat pemadatan tambahan akibat repetisi beban lalu lintas, atau tempat jika aspal menjadi lunak akibat meningkatnya temperatur. Besar kecilnya VIM nantinya akan berpengaruh terhadap keawetan aspal beton. Untuk AC-BC dengan lalu lintas sedang, nilai VIM yang disyaratkan adalah 3,9 - 4,9%

Seperti halnya VMA, faktor-faktor yang mempengaruhi besar kecilnya VIM antara lain gradasi agregat, faktor pemadatan, kadar aspal dan jenis aspal yang dipakai. Nilai VIM yang lebih besar akan diperoleh pada beton aspal dengan gradasi senjang maupun terbuka dari pada yang menggunakan gradasi menerus. Gradasi menerus memiliki komposisi campuran agregat kasar dan halus dalam porsi berimbang, sehingga mempunyai sedikit rongga dalam struktur agregatnya, dengan tingkat pemadatan yang sama, akan menghasilkan campuran yang lebih rapat, sehingga VIM akan semakin kecil. Usaha pemadatan yang lebih tinggi juga akan mengakibatkan rongga udara (VIM) semakin kecil.

Page 66 JURNAL APTEK Vol. 2 No. 1 Juli 2010 VIM VS KADAR ASPAL

3,0 4,0 5,0 6,0 7,0 8,0 9,0 10,0 4,5 5,0 5,5 6,0 6,5 Kadar Aspal (%) V IM ( % ) Pertamina Starbit Batas Min Batas Max

Gambar 4. Grafik Pengaruh Kadar Aspal terhadap VIM

Kurva VIM akan terus menurun dengan bertambahnya kadar aspal. Karena dengan bertambahnya kadar aspal, proporsi agregat dalam beton aspal semakin berkurang. Ditambah dengan jumlah rongga terisi aspal (VFA) yang lebih banyak, menyebabkan rongga udara yang tersisa dalam beton aspal (VIM) menjadi berkurang. Hal ini juga terlihat pada hasil analisis VIM kedua jenis benda uji. Benda uji dengan aspal Starbit E-55 maupun benda uji dengan aspal Pertamina Pen 60/70 memperlihatkan grafik nilai VIM yang. terus menurun seiring dengan bertambahnya kadar aspal dalam campuran.

Pada gambar 4.8. terlihat bahwa dengan kadar aspal yang sama, VIM yang dihasilkan beton aspal dengan aspal Starbit E-55 terlihat lebih tinggi dari aspal Pertamina Pen 60/70. Hal ini sejalan dengan hasil analisa VMA dan VFA sebelumnya. Bila ditinjau dari grafik hasil analisis VMA (Gambar 2), VMA beton aspal dengan aspal Starbit E-55 cenderung lebih tinggi daripada beton aspal Pertamina Pen 60/70. Sedangkan dari nilai VFA campuran aspal Pertamina Pen 60/70 selalu berada di atas Pertamina Pen 60/70. Dari sini bisa kami simpulkan, bahwa dengan kapasitas rongga yang lebih besar dari Pertamina Pen 60/70 dan jumlah aspal yang masuk ke dalam rongga butiran lebih sedikit, rongga udara yang tersisa dalam beton aspal Starbit E-55 akan lebih besar.

Dari grafik pengaruh kadar aspal terhadap nilai VIM (Gambar 4.) terlihat bahwa tidak semua rentang kadar aspal yang diuji dalam penelitian ini menghasilkan beton aspal dengan nilai VIM yang sesuai dengan yang disyaratkan. Untuk beton aspal Pertamina Pen 60/70 rentang kadar aspal yang memenuhi

persyaratan berkisar pada kadar aspal 6,10-6,45%. Sedangkan untuk beton aspal Starbit E-55 rentang kadar aspal yang memenuhi persyaratan diperoleh pada kadar aspal 6,3-6,5%.

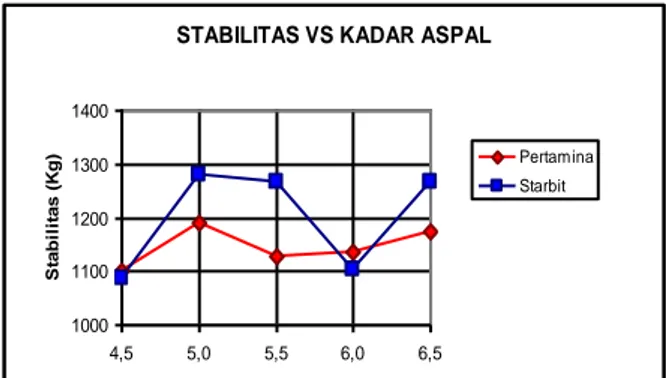

3.4. Analisis pengaruh kadar aspal terhadap Stabilitas

Stabilitas merupakan kemampuan lapis perkerasan menerima beban lalu lintas tanpa terjadi perubahan bentuk tetap seperti gelombang, alur ataupun bleeding (Silvia Sukirman, 2003) .

Stabilitas terbentuk dari kondisi gesekan internal yang terjadi diantara butir-butir agregat, saling mengunci dan mengisinya butir-butir agregat, dan masing-masing butir saling terikat, akibat gesekan antar butir dan adanya aspal. Kepadatan campuran menentukan pula tekanan kontak, dan nilai stabilitas beton aspal . Selain itu faktor lain yang mempengaruhi nilai stabilitas beton aspal adalah kohesi, yaitu gaya ikat aspal yang berasal dari daya lekatnya, sehingga mampu memelihara tekanan kontak antar butir agregat. Daya kohesi terutama ditentukan oleh penetrasi aspal, perubahan viskositas akibat temperatur, tingkat pembebanan, komposisi kimiawi aspal, efek dari waktu dan umur aspal. (Silvia Sukirman, 2003). Dengan demikian stabilitas yang tinggi dapat diperoleh dengan mengusahakan penggunaan:

1. Agregat dengan gradasi yang rapat (dense graded)

2. Agregat dengan permukaan yang kasar 3. Agregat berbentuk kubus

4. Aspal dengan penetrasi rendah

5. Aspal dalam jumlah mencukupi untuk ikatan antar butir.

Kecenderungan bentuk lengkung hubungan kadar aspal dengan stabilitas biasanya ditunjukkan dengan meningkatnya nilai stabilitas seiring dengan meningkatnya kadar aspal sampai mencapai nilai stabilitas maksimum, dan setelah itu stabilitas akan menurun.

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 67 STABILITAS VS KADAR ASPAL

1000 1100 1200 1300 1400 4,5 5,0 5,5 6,0 6,5 Kadar Aspal (%) S ta bi li ta s ( K g) Pertamina Starbit

FLOW VS KADAR ASPAL

1,00 1,50 2,00 2,50 3,00 4,5 5,0 5,5 6,0 6,5 Kadar Aspal (%) Fl ow ( m m ) Pertamina Starbit Batas Min

Gambar 5. Grafik Pengaruh Kadar Aspal terhadap Stabilitas

Gambar 5. menunjukkan nilai stabilitas dari kedua jenis benda uji mengalami penurunan seiring dengan semakin besarnya jumlah kadar aspal yang digunakan. Gejala penurunan ini bisa disebabkan karena beberapa hal. Penambahan kadar aspal menyebabkan persentase agregat dalam beton aspal berkurang. Bila jumlah aspal yang ditambahkan mengakibatkan ikatan antar agregat menjadi lebih baik, dan beton aspal menjadi lebih padat, maka stabilitas bisa lebih tinggi dari sebelumnya. Namun bila persentase kadar aspal dalam beton aspal terlalu banyak, lebih banyak dari jumlah yang dibutuhkan untuk mengikat butiran agregat, gesekan internal dalam beton aspal akan berkurang. Selain karena berkurangnya jumlah agregat, selimut aspal yang terlalu tebal menghalangi gesekan yang terjadi antar butiran agregat. Aspal malah akan berperan sebagai pelicin. Hal ini menyebabkan agregat dalam beton aspal menjadi kurang stabil, sehingga stabilitas menurun.

Dari grafik hubungan kadar aspal dengan stabilitas (Gambar 5.) terlihat kecenderungan beton aspal Starbit E-55 menghasilkan beton aspal dengan nilai stabilitas yang lebih tinggi daripada beton aspal Pertamina Pen 60/70. Bila dilihat dari nilai penetrasi kedua jenis aspal, beton aspal dengan aspal Starbit E-55 yang mempunyai nilai penetrasi yang lebih rendah seharusnya bisa memberikan nilai stabilitas yang lebih tinggi daripada beton aspal yang menggunakan aspal Pertamina Pen 60/70. Karena aspal dengan penetrasi yang lebih rendah, akan menghasilkan beton aspal yang lebih getas/ kaku. Namun meski kadar aspal yang digunakan sama, jumlah aspal yang masuk

dalam rongga butiran agregat kedua jenis benda uji berbeda. Dari grafik VFA (Gambar 3) terlihat pada kadar aspal yang sama beton aspal Pertamina Pen 60/70 memiliki kandungan aspal yang lebih banyak. Bila fungsi aspal adalah sebagai bahan ikat, maka beton aspal Pertamina Pen 60/70 memiliki ikatan antar agregat yang lebih baik dari beton aspal Starbit E-55. VMA dan VIM yang kecil juga menunjukkan bahwa beton aspal Pertamina Pen 60/70 mempunyai tingkat kepadatan yang lebih baik dari Starbit E-55. Semakin baik agregat saling mengunci, mengisi, dan terikat satu sama lain akibat gesekan antar butir dan adanya aspal. Stabilitas beton aspal yang dihasilkan juga akan lebih baik.

Dari semua rentang kadar aspal yang diuji, nilai stabilitas yang dihasilkan dari kedua jenis benda uji masih memenuhi batas spesifikasi untuk Laston lapis aus, yaitu minimal 800 kg.

3.5. Analisis pengaruh kadar aspal terhadap Flow

Kelelehan (Flow) merupakan besarnya deformasi vertikal benda uji yang terjadi pada awal pembebanan sehingga stabilitas menurun, yang menunjukkan besarnya deformasi yang terjadi pada lapis perkerasan akibat menahan beban yang diterimanya (Subekti, 2006).

Kecenderungan bentuk lengkung kurva

flow terhadap kadar aspal biasanya

ditunjukkan dengan semakin tingginya nilai flow seiring dengan meningkatnya kadar aspal. Hal ini juga ditunjukkan pada kurva flow yang dihasilkan kedua jenis beton aspal dengan Starbit E-55 maupun Pertamina Pen 60/70 (Gambar 6).

Gambar 6. Grafik Pengaruh Kadar Aspal terhadap Flow

Page 68 JURNAL APTEK Vol. 2 No. 1 Juli 2010

MARSHALL QUOTIENT VS KADAR ASPAL

250 400 550 700 850 1000 4,5 5,0 5,5 6,0 6,5 Kadar Aspal (%) MQ Pertamina Starbit

Deformasi yang terjadi erat kaitannya dengan sifat-sifat Marshall yang lain seperti stabilitas, VIM dan VFA. VIM yang tinggi dan kadar aspal yang rendah akan mengakibatkan kelelahan yang lebih cepat. Sedangkan VMA yang tinggi dengan kadar aspal yang tinggi dapat mengakibatkan lapis perkerasan menjadi lebih fleksibel (Silvia Sukirman, 1999). Nilai flow juga dipengaruhi oleh kadar dan viskositas aspal, gradasi agregat, jumlah dan temperatur pemadatan.

Dari hasil pengujian menunjukkan, penggunaan aspal Starbit E-55 dalam beton aspal AC-BC akan menghasilkan beton aspal dengan nilai flow yang lebih rendah dari aspal Pertamina Pen 60/70. Nilai penetrasi yang lebih rendah menyebabkan beton aspal dengan aspal Starbit E-55 menjadi lebih kaku. Sehingga pada kadar aspal yang sama nilai flow yang dihasilkan Starbit E-55 akan lebih kecil. Dari gambar 6. terlihat, syarat minimum flow (> 2mm) diperoleh pada penggunaan kadar aspal 4,6-6,5% untuk beton aspal Pertamina Pen 60/70 dan 5,5% keatas untuk beton aspal Starbit E-55.

3.6. Analisis pengaruh kadar aspal terhadap Marshall Quotient

Marshall Quotient merupakan rasio perbandingan dari stabilitas terhadap flow. Nilai dari Marshall Quotient ini digunakan untuk mengetahui sejauh mana tingkat kekakuan dan fleksibilitas campuran. Campuran dengan nilai MQ yang terlampau tinggi, menandakan bahwa campuran tersebut kaku dan nilai fleksibilitas yang rendah. Sebaliknya bila nilai MQ terlalu rendah, maka campuran cenderung fleksibel dan plastis saat menerima beban.

Gambar 7. Grafik Pengaruh Kadar Aspal terhadap MQ

Gambar 7. menunjukkan, nilai MQ yang semakin menurun seiring dengan bertambahnya kadar aspal. Pada aspal Starbit E-55 nilai MQ tertinggi mencapai 965,49 kg/mm pada kadar aspal 5,0%. Sedangkan pada beton aspal Pertamina Pen 60/70 dengan kadar aspal yang sama dihasilkan nilai MQ sebesar 568,30 kg/mm. Tingginya nilai MQ pada beton aspal Starbit E-55 disebabkan karena tingginya nilai stabilitas tidak diimbangi dengan nilai flow yang cukup (terlalu kecil). Pada penggunaan kadar aspal yang lebih tinggi nilai MQ menunjukkan adanya penurunan. Sampai pada kadar aspal 6,5% nilai MQ kedua jenis beton aspal berkisar pada nilai 400-550 kg/mm. Secara keseluruhan, nilai MQ kedua campuran ini masih memenuhi syarat Laston lapis, yaitu > 200 kg/mm.

3.7. Analisis pada kadar aspal optimum

Dari hasil analisis hubungan kadar aspal dengan parameter Marshall, kadar aspal optimum yang diperoleh adalah 5,65% untuk beton aspal dengan menggunakan aspal Pertamina Pen 60/70, dan 5,85% untuk aspal Starbit E-55. Perbedaan ini bisa disebabkan karena perbedaan berat jenis dan nilai penetrasi dari kedua jenis aspal. Aspal Pertamina Pen 60/70 mempunyai nilai penetrasi yang lebih besar dibandingkan aspal Starbit E-55. Nilai penetrasi yang lebih tinggi lebih mudah dalam menyelimuti dan mengisi rongga antar butir agregat sehingga untuk mencapai karakteristik Marshall optimum membutuhkan kadar aspal yang lebih sedikit (Prinsip-Prinsip Beton Aspal dan Pengaspalan dengan Butas, Sudarsono, 1976).

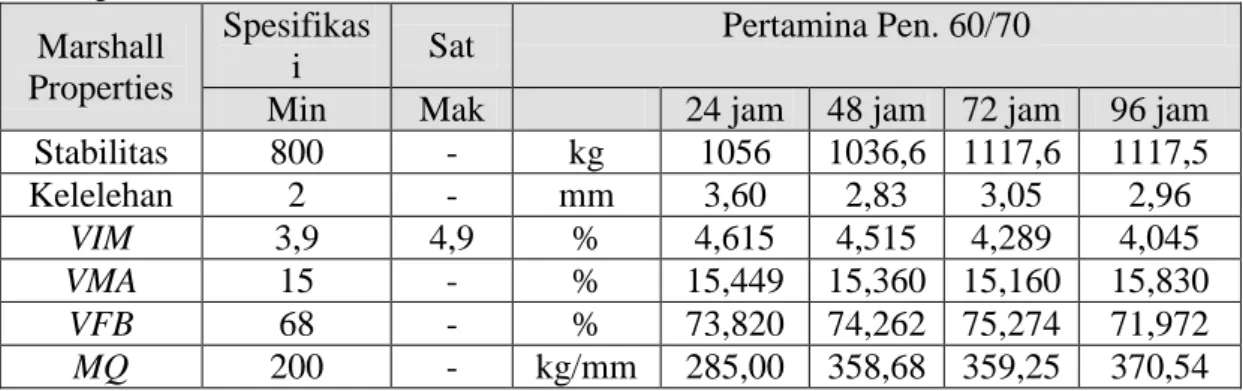

Untuk melihat sejauh mana perbedaan beton aspal yang dihasilkan dari kedua jenis aspal tersebut, maka dilakukan pengujian Marshall dengan benda uji pada kondisi kadar aspal optimum untuk masing-masing campuran dengan variasi rendaman. Hasil analisa dari kedua campuran tersebut bisa dilihat pada Tabel 1 dan Tabel 2.

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 69

Tabel 1. Hasil Pengujian Marshall pada Kadar Aspal Optimum dengan Variasi rendaman (jam) aspal Pertamina Pen. 60/70

Marshall Properties

Spesifikas

i Sat

Pertamina Pen. 60/70

Min Mak 24 jam 48 jam 72 jam 96 jam

Stabilitas 800 - kg 1056 1036,6 1117,6 1117,5 Kelelehan 2 - mm 3,60 2,83 3,05 2,96 VIM 3,9 4,9 % 4,615 4,515 4,289 4,045 VMA 15 - % 15,449 15,360 15,160 15,830 VFB 68 - % 73,820 74,262 75,274 71,972 MQ 200 - kg/mm 285,00 358,68 359,25 370,54

Sumber: Hasil Analisis

Tabel 2. Hasil Pengujian Marshall pada Kadar Aspal Optimum dengan Variasi rendaman (jam) aspal Starbit E-55

Marshall Propertie s Spesifikasi Sat Starbit E-55

Min Max 24 jam 48 jam 72 jam 96 jam

Stabilitas 800 - kg 1117,6 1048,6 1156,0 1209,0 Keleleha n 2 - mm 2,27 2,08 3,82 2,84 VIM 3,9 4,9 % 4,532 3,653 5,151 3,873 VMA 15 - % 15,628 15,851 16,175 15,045 VFB 68 - % 74,540 78,568 71,903 77,528 MQ 200 - kg/mm 483,41 493,45 296,42 416,88

Sumber: Hasil Analisis

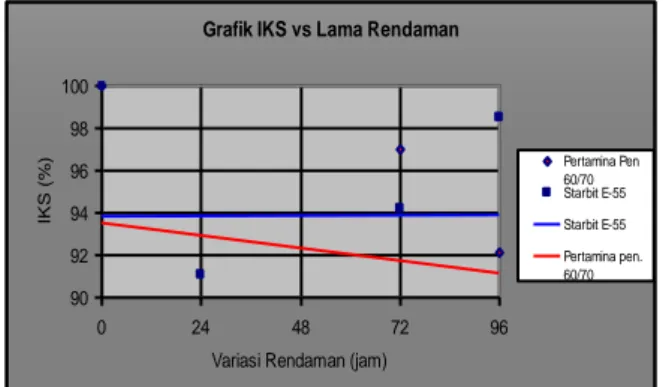

3.8. Durabilitas Modifikasi

Mengembangkan paramater tunggal yang dapat menggambarkan kondisi keawetan suatu campuran beraspal panas, setelah melalui serangkaian periode perendaman tertentu. Parameter ini dinamakan indeks keawetan terdiri dari dua jenis yaitu Indeks keawetan pertama dan indeks keawetan kedua. Dalam penelitian ini dilakukan variasi lama perendaman 24, 48, 72 dan 96 jam pada kondisi kadar aspal optimum.

Berdasarkan nilai IKS dari variasi perendaman tersebut diatas memperlihatkan terjadinya penurunan kekuatan yang cukup signifikan dari kedua jenis campuran. Dimana campuran laston yang menggunakan aspal Pertamina pen. 60/70 mengalami penurunan kekuatan yang lebih besar dibandingkan dengan laston dengan aspal Starbit E-55 pada siklus 4 hari.

Pada pola kurva durabilitas hasil pengujian perendaman Marshall modifikasi, terlihat bahwa kurva durabilitas untuk campuran laston yang menggunakan aspal pertamina pen. 60/70 berada dibawah dari kurva durabilitas campuran laston yang menggunakan aspal Starbit E-55. Hal ini menunjukkan bahwa campuran laston yang menggunakan aspal Starbit E-55 lebih tahan/awet terhadap infiltrasi air akibat perendaman.

Nilai IDP campuran laston yang menggunakan aspal Starbit E-55 mengalami penurunan kekuatan pada siklus 4 hari yaitu 0,062797 %/hari dan juga pada siklus 4 hari yaitu 2,46 %/hr untuk IDK. Sedangkan campuran laston yang mnggunakan aspal Pertamina pen. 60/70 mengalami penurunan yang cukup besar pada siklus 4 hari untuk IDP yaitu 0,328676 %/hari dan pada siklus 4 hari untuk IDK yaitu 13,80 %/hari.

Page 70 JURNAL APTEK Vol. 2 No. 1 Juli 2010

Grafik IKS vs Lama Rendaman

90 92 94 96 98 100 0 24 48 72 96

Variasi Rendaman (jam)

IKS (% ) Pertamina Pen 60/70 Starbit E-55 Starbit E-55 Pertamina pen. 60/70

Gambar 8. Kurva Pola Durabilitas modifikasi

4. KESIMPULAN

Berdasarkan analisis hasil penelitian dan perhitungan dari karakteristik Laston lapis aus

(AC-BC) dengan menggunakan aspal

Pertamina Pen 60/70 dan aspal Starbit E-55, didapat kesimpulan sebagai berikut:

1. Nilai Indeks kekuatan Sisa (IKS) akibat perlakuan perendaman Marshall (Marshall Immersion) selama 24 jam dari kedua jenis campuran masih berada diatas nilai batas minimum 75 % yang disyaratkan.

2. Nilai IDP campuran laston yang menggunakan aspal starbit E-55 mengalami penurunan kekuatan yang lebih besar pada siklus 4 hari yaitu 0,062797 %/hari dan juga pada siklus 4 hari yaitu 2,46 %/hr untuk IDK. Sedangkan campuran laston yang mnggunakan pertamina pen 60/70 mengalami penurunan yang cukup besar pada siklus 4 hari untuk IDP yaitu 0,328676 %/hr dan pada siklus 4 hari untuk IDK yaitu 13,80 %/hr.

3. Pada pola kurva durabilitas hasil pengujian perendaman Marshall modifikasi, terlihat bahwa kurva durabilitas untuk campuran Laston yang menggunakan aspal pertamina pen. 60/70 berada dibawah dari kurva durabilitas campuran Laston yang menggunakan aspal Starbit E-55. Hal ini menunjukkan bahwa campuran Laston yang menggunakan Starbit E-55 lebih tahan/awet terhadap infiltrasi

air akibat perendaman (mempunyai durabilitas yang lebih rendah) dibandingkan dengan campuran laston yang menggunakan pertamina pen. 60/70 ..

5. SARAN

Untuk penelitian lebih lanjut, disarankan untuk:

1. Melakukan pengujian dengan menggunakan variasi komposisi agregat sebelumnya.

2. Penambahan benda uji dilakukan untuk mendapatkan hasil yang lebih akurat. 3. Melakukan uji permeabilitas untuk

mengetahui rongga udara dalam campuran.

4. Melakukan pengujian tambahan untuk mengetahui sifat kohesi aspal.

5. Perlu adanya konsistensi pengaturan suhu dan waktu perendaman benda uji, karena hal tersebut cukup berpengaruh terhadap hasil uji Marshall campuran.

DAFTAR PUSTAKA

AASHTO, 1982, Standard Spesifications for

Transportation Material and Methods of Sampling Sand Testing, Part I, Spesifications 13th Edition, page 10-80, Washington DC.

Adriansyah A.S dan Hermadi M., 1997,

Penelitian Karakteristik dan Kinerja

Campuran Aspal Emulsi, Pusat

Penelitian dan Pengembangan Jalan Bandung.

Ahmad Munawar, 2000, Pengamatan dan

Pengambilan Data, Simposium III, Forum Studi Transportasi Antar Perguruan Tinggi (FTSP), Yogyakarta.

Amirruddin Basir dan M. Isran Ramli, 2005. Evaluasi Kinerja Durabilitas

Campuran Beraspal Yang

Menggunakan Bahan Tambah Retona, Dalam Simposium VIII FSTPT. Unsri Palembang, 2005.

Bambang Edison, Program Studi Teknik Sipil - Politeknik Pasir Pengaraian Page 71 Bagus Priyatno, 1999, Perancangan

Prasarana Jalan, Dalam Penataran dan Pelatihan Dosen Teknik Sipil Perguruan Tinggi Swasta Kopertis Wilayah VI, September 1999.

Bagus Priyatno, 2001, Metode Campuran

Beraspal Panas dengan Pendekatan KepadatanMutlak (PRD) Berdasarkan

Spesifikasi yang disempurnakan,

Dalam penataran dan Pelatihan Dosen Teknik Sipil Perguruan Tinggi Swasta Kopertis Wilayah VI, Semarang, Oktober 2001

Bina Marga, 1976. Manual Pemeriksaan

Bahan Jalan ; Direktorat Jenderal Bina Marga Jakarta.

Bina Marga, 1983. Petunjuk Pelaksanaan

Lapis Asbuton Agregat (Lasbutag) No. 09/PT/B/1983 ; Direktorat Jenderal Bina Marga Jakarta.

Bina Marga, 1992. Spesifikasi Umum (Buku

3) ; Direktorat Jenderal Bina Marga Jakarta.

Bina Marga, 1994. Spesifikasi Khusus

(suplemen Buku 3) Seksi 6.4.A ; Direktorat Jenderal Bina Marga Jakarta.