1

ANALISA PENYEIMBANGAN LINTASAN PRODUKSI CELANA NIKE STYLE X BERDASARKAN PENGUKURAN WAKTU BAKU PADA PT. XYZ

Benny Winandri, M.Sc, MM

ABSTRAK: PT. XYZ adalah industri yang memproduksi pakaian jadi. Seperti umumnya perusahaan – perusahaan lain yang menginginkan kemajuan dan kesuksesan dalam persaingan di dunia industri pakaian jadi, PT. XYZ selalu meningkatkan efisiensi dengan cara menekan biaya produksi tanpa mengesampingkan kepuasan pelanggan serta perusahaan selalu melakukan perbaikan berkelanjutan (continuous improvement) disemua bagian atau departemen sehingga dapat menguntungkan perusahaan. Permasalahan yang sering timbul adalah rendahnya kemampuan lintasan dalam menghasilkan output yang berakibat tidak tercapainya target produksi yang telah direncanakan. Untuk mengatasinya perlu dilakukan penyeimbangan lintasan dengan menggunakan metode keseimbangan lintasan, seperti metode bobot posisi, metode pembebanan berurut, dan metode pendekatan wilayah. Penyeimbangan lintasan sangat penting diterapkan dalam lintasan produksi, khususnya pada perusahaan pakaian jadi yang memproduksi produk masal. Dengan adanya penyeimbangan lintasan, diharapkan lintasan dapat lebih terkendali sehingga mampu menghasilkan output sesuai dengan target yang direncanakan. Dengan melakukan penyeimbangan lintasan dapat mengurangi stasiun kerja yang berarti pengurangan penggunaan sumber daya, tenaga kerja, mesin, listrik dan lain-lain sehingga dapat menekan biaya produksi. Dari ketiga metode keseimbangan lintasan yang terbaik adalah metode pendekatan wilayah karena memiliiki efisiensi lintasan kerja tertinggi yaitu 81,66% dan keseimbangan waktu menganggur terendah, yaitu 18,33% kemudian dibandingkan dengan keseimbangan lintasan pada kondisi awal, masing-masing 53,77%

dan 46,23%. Metode bobot posisi masing-masing 78,74% dan 21,26%. Berdasarkan metode keseimbangan lintasan yang terpilih, yaitu metode pendekatan wilayah, maka terjadi perubahan lay out lantai produksi karena berkurangnya stasiun kerja dari 41 stasiun kerja pada kondisi awal menjadi 27 stasiun kerja. Selain itu, dilakukan penyeimbangan lintasan pola aliran dan juga mengalami perubahan dari bentuk zig zag pada lay out awal menjadi bentuk U. Hal ini menyebabkan gerakan melangkah menjadi minimum dan waktu hilang akibat transportasi dapat ditekan.

Kata kunci : Keseimbangan Lintasan

1. PENDAHULUAN

PT. XYZ adalah perusahaan manufaktur di bidang garment, dimana salah satu kunci keberhasilannya terletak pada lancar atau tidaknya aliran produksi.

Untuk mengetahui aliran produksi berjalan lancar atau tidak, dapat diketahui dengan melihat kemampuan lintasan tersebut dalam menghasilkan output apakah dapat memenuhi target produksi atau tidak.

Keseimbangan lintasan erat hubungannya dengan produksi massal. Keseimbangan

lintasan merupakan metode yang dipergunakan untuk memperoleh suatu arus produksi yang lancar guna meningkatkan efisiensi penggunaan fasilitas, tenaga kerja, dan peralatan melalui penyeimbangan waktu kerja antar proses. Keseimbangan lintasan dilakukan dengan menggabungkan beberapa proses yang ada dalam satu line produksi ke dalam satu stasiun kerja. Waktu yang dibolehkan untuk menyelesaikan elemen pekerjaan itu ditentukan oleh kecepatan lintas perakitan. Kecepatan semua stasiun kerja dalam melakukan elemen pekerjaan sebisa mungkin sama. Bila waktu siklus

2 suatu stasiun kerja dibawah waktu siklus idealnya, maka stasiun tersebut memiliki waktu menganggur. Pada akhirnya, keseimbangan lintasan bertujuan untuk meminimasi waktu menganggur yang dimiliki stasiun kerja sehingga didapat efisiensi lintasan yang tinggi.

2. LANDASAN TEORI

Penyeimbangan lintasan dirasakan sangat penting untuk diterapkan dalam lintasan produksi, khususnya pada perusahaan garmen yang memproduksi produk massal. Karena pada umumnya, permasalahan yang sering timbul pada perusahaan garmen adalah tidak tercapainya target produksi yang direncanakan dalam waktu tertentu.

Akibatnya, perusahaan perlu mengadakan upaya untuk tetap memenuhi keinginan pelanggan tepat pada waktunya, seperti penambahan sumber daya sehhingga perusahaan tidak perlu mengeluarkan biaya tambahan.

Dengan adanya penyeimbangan lintasan, diharapkan lintasan dapat lebih terkendali sehingga mampu menghasilkan output sesuai dengan target yang direncanakan.

Diharapkan pula dapat mengurangi jumlah stasiun kerja yang berarti pengurangan penggunaan sumber daya, seperti tenaga kerja, mesin, listrik, dan lain-lain sehingga dapat menekan biaya produksi.

Sistem produksi terdiri dari 2 kata, yaitu sistem dan produksi. Pengertian sistem menurut Vincent Gaspersz (2004) adalah : “Sistem adalah kelompok elemen yang berinteraksi atau saling tergantung secara teratur yang membentuk satu kesatuan menuju pencapaian suatu tujuan.”

Sedangkan pengertian produksi menurut Sritomo Wignjosoebroto (2003) adalah:

“Serangkaian aktivitas yang diperlukan untuk mengolah ataupun merubah sekumpulan masukan (input) menjadi sejumlah keluaran (output) yang memiliki nilai tambah (added value).”

Jadi, pengertian sistem produksi berdasarkan penggabungan kedua kata tersebut diatas menurut Nasution (2006) dapat diartikan sebagai: “Sistem produksi merupakan kumpulan dari subsistem- subsistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi.”

Sedangkan menurut Buffa (1994),sistem produksi adalah: “Wahana yang dipakai dalam mengubah masukan-masukan (input) sumber daya untuk menciptakan barang dan jasa yang bermanfaat.”

Berdasarkan pengertian-pengertian tersebut, maka dapat disimpulkan bahwa pengertian dari sistem produksi adalah kumpulan dari subsistem-subsistem yang saling berinteraksi untuk menghasilkan barang dan jasa yang mempunyai nilai tambah dan bermanfaat.

2. 1 Uji Kenormalan Data

Uji kenormalan data dilakukan untuk mengetahui apakah waktu siklus yang diperoleh dari hasil pengukuran dari masing-masing elemen pekerjaan terdistribusi secara normal atau tidak.

Dalam penelitian kali ini, digunakan program SPSS 12 One Sampel Kolmogorov-Smirnov Test untuk melakukan uji kenormalan data. Melalui hasil uji kenormalan data dengan menggunakan One Sampel Kolmogorov- Smirnov Test tersebut, dapat diketahui apakah data yang didapatkan terdistribusi normal atau tidak. Dan dalam pengujian kenormalan data kali ini diasumsikan bahwa Tingkat Keyakinan 95% (Z95% = 1.96) dan Tingkat Ketelitian (α) 5% . 2.2 Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah seluruh waktu siklus dari masing-masing elemen pekerjaan seragam atau tidak. Keseragaman dari data populasi dapat diketahui dengan cara menentukan Batas Kendali Atas (BKA) dan Batas Kendali Bawah (BKB) dari

3 masing-masing waktu siklus elemen pekerjaan. Apabila ada data yang berada di luar BKA dan BKB, maka data tersebut dikatakan tidak seragam. Oleh karena itu, maka perlu dilakukan revisi terhadap nilai rata-ratanya dengan membuang data yang berada di luar BKA dan BKB.

Untuk melakukan uji keseragaman data, maka perlu dilakukan langkah-langkah sebagai berikut:

2.2.1. Menghitung waktu siklus rata- rata sub grup (X )

k X =

∑

XiKeterangan :

X = Waktu siklus rata-rata (menit) i = Pengamatan ke-i

k = Banyaknya sub grup yang terbentuk 2.2.2. Menghitung nilai standar deviasi sampel (σx).

Standar deviasi sampel (σx) menunjukkan besarnya penyimpangan yang terjadi antara data sampel sebenarnya dengan nilai rata-ratanya. Nilai dari standar deviasi sampel (σx) digunakan untuk menentukan BKA dan BKB. Untuk menghitung nilai standar deviasi sampel (σx) digunakan rumus sebagai berikut:

Jika N ≥30 Jika N < 30

N x xi )2

∑

( − σ =1 )

( 2

−

=

∑

− Nx xi σ

x k

σ = σ

Keterangan :

x = Waktu siklus rata-rata (menit) k = Banyaknya sub grup yang terbentuk σx = Standar deviasi dari waktu siklus rata-rata sub grup

xi = Waktu siklus ke- i N = Jumlah data sampel

2.2.3.Menghitung nilai BKA (Batas Kendali Atas) dan BKB (Batas Kendali Bawah)

Nilai BKA dan BKB digunakan untuk pengeplotan data rata-rata sampel/sub group (x). Untuk menghitung BKA dan BKB digunakan rumus sebagai berikut : (Feigenbaum, 1996)

1.Untuk tingkat keyakinan 68,27%

X x

BKA= +σ X x

BKB= −σ

Maksudnya adalah 68,27% dari semua hasil pengukuran dalan distribusi akan terjadi diantara plus dan minus satu deviasi standar terhadap rata-rata.

2.Untuk tingkat keyakinan 95,45%

X x

BKA= +2σ X x

BKB= −2σ

Maksudnya adalah 95,45% dari semua hasil pengukuran dalam distribusi akan terjadi diantara plus dan minus dua deviasi standar terhadap rata-rata.

3.Untuk tingkat keyakinan 99,73%

X x

BKA= +3σ X x

BKB= −3σ

Maksudnya adalah 99,73% dari semua hasil pengukuran dalam distribusi akan terjadi diantara plus dan minus satu deviasi standar terhadap rata-rata.

Keterangan :

BKA = Batas Kendali Atas BKB = Batas Kendali bawah

X = Waktu siklus rata-rata (menit) σx = Standar deviasi dari waktu siklus rata-rata sub grup

4 2.2.4 Uji Kecukupan Data

Uji kecukupan data dilakukan untuk mengetahui jumlah data (populasi) minimum dari masing-masing data yang harus diambil (N’). Apabila jumlah data yang diambil dari hasil pengukuran (N) masih kurang dari jumlah data yang seharusnya diambil (N’>N), maka perlu dilakukan pengukuran kembali untuk mendapatkan jumlah data yang seharusnya diambil. Jika N’≤ N, maka data telah cukup, sebaliknya jika N’ > N maka yang diamati belum cukup.

Untuk menghitung jumlah data (populasi) minimum yang harus diambil digunakan rumus sebagai berikut:

1.Apabila tingkat kepercayaan 95% dan tingkat ketelitian 10%. Jadi tingkat ketelitian 10% dan keyakinan 95%

memberi arti bahwa pengukuran membolehkan rata–rata hasil pengukurannya menyimpang sejauh 10%

dari rata–rata sebenarnya dan kemungkinan berhasil mendapatkan hasil ini adalah 95%. (Wignjosoebroto, Sritomo. 2003)

( )

2 220 2

'

−

=

∑ ∑ ∑

Xi Xi Xi

N N

2.Apabila tingkat kepercayaan 95% dan tingkat ketelitian 5%. Tingkat ketelitian 5% dan keyakinan 95% memberi arti bahwa pengukuran membolehkan rata–

rata hasil pengukurannya menyimpang sejauh 5% dari rata–rata sebenarnya dari kemungkinan berhasil mendapatkan hasil ini adalah 95%. (Sutalaksana, Iftikar Z dkk. 1978)

( )

2 240 2

'

−

=

∑ ∑ ∑

Xi Xi Xi

N N

Keterangan :

N’ = Jumlah pengamatan yang seharusnya diambil

N = Jumlah pengamatan untuk elemen kerja diukur

X = Data waktu siklus (menit) I = Pengamatan ke-i

Bila pengukur berpendapat bahwa operator bekerja di atas normal (terlalu cepat), maka harga p akan lebih besar dari 1 (p > 1), sebaliknya jika operator dipandang bekerja di bawah normal, maka harga p lebih kecil dari 1 (p < 1).

Seandainya, pengukur berpendapat bahwa operator bekerja dengan wajar, maka harga p sama dengan 1 (p = 1).

Jika pengukuran-pengukuran telah selesai, yaitu semua data yang didapat memiliki keseragaman yang dikehendaki, dan jumlahnya telah memenuhi tingkat- tingkat ketelitian dan keyakinan yang diinginkan, maka selesailah kegiatan pengukuran waktu. Langkah selanjutnya adalah mengolah data tersebut sehingga memberikan waktu standar atau waktu baku.

Waktu standar dapat didefinisikan sebagai waktu yang dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata–rata untuk menyelesaikan suatu pekerjaan. Waktu standar tersebut sudah mencakup kelonggaran waktu (allowances time) yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang harus diselesaikan. Untuk mendapatkan waktu standar maka terdapat beberapa langkah yang harus diikuti : (Sutalaksana, Iftikar Z dkk. 1978)

a.Menghitung waktu siklus rata – rata (Ws) :

N Ws=

∑

Xib.Menghitung faktor penyesuaian (p) : p penyeuaian

Faktor = 1+

5 c.Menghitung waktu normal (Wn) :

p Ws Wn = ×

d.Menghitung waktu baku (Wb) :

(

Wn A)

Wn

Wb = + × Keterangan :

X = Data waktu siklus (menit) I = Pengamatan ke-i

Ws = Waktu siklus (menit) P = Faktor penyesuaian Wn = Waktu normal (menit) A = Kelonggaran

Wb = Waktu baku (menit)

Salah satu aplikasi atau pemanfaatan dari diketemukannya waktu baku adalah guna menyeimbangkan lintasan produksi (the balancing of production lines). Proses keseimbangan lintasan pada dasarnya merupakan satu hal yang tidak pernah mencapai kesempurnaan. Di sini sedikit waktu lebih (extra time) yang lebih dikenal dengan istilah balancing delay tetap harus ditambahkan pada semua stasiun kerja. Hal ini tentu saja akan menambah besarnya waktu baku yang telah dihitung atau ditetapkan. Kondisi inilah yang merupakan satu hal yang merugikan dan yang dijumpai dalam sistem lintasan perakitan (assembly line).

Kriteria yang digunakan dalam keseimbangan lintasan produksi adalah minimum waktu menganggur dan minimum keseimbangan waktu menganggur. Adapula yang menggunakan maksimum efisiensi tetapi pada prinsipnya ketiga hal tersebut sama.

Secara matematis, ketiga kriteria tersebut dapat dirumuskan sebagai berikut:

(Bedworth, David E, 1982) a. Waktu menganggur

(

×)

−∑

= n Ws ti menganggur

Waktu

b. Keseimbangan waktu menganggur

( )

%

×100

×

−

= × ∑

Ws n

t Ws menganggur n

Waktu an

Keseimbang i

c. Efisiensi stasiun kerja

% 100

ker =

∑

×Ws ja t

stasiun

Efisiensi i

d. Efisiensi lintasan kerja

% 100 ker

int ×

=

∑

× Ws n ja t asan lEfisiensi i

Keterangan:

n = Jumlah stasiun kerja Ws = Waktu stasiun terbesar

∑

t = Total waktu operasi ii = Data waktu ke-1, 2, 3, ..., n

Metode keseimbangan lintasan perakitan yang digunakan adalah:

1. Metode Bobot Posisi

Metode heuristik yang paling awal ialah metode bobot posisi. Metode ini diusulkan oleh W. B. Helgeson dan D. P.

Birnie. Metode bobot posisi dapat dijelaskan sebagai berikut: (Kusuma Hendra, 2001)

2. Metode Pembebanan Berurut

Kelemahan metode bobot posisi diatasi dengan menggunakan metode pembebanan berurut

3. Metode Pendekatan Wilayah (Region Approach)

Metode ini dikembangkan oleh Bedworth untuk mengatasi kekurangan metode bobot posisi. Metode ini juga belum mampu menghasilkan solusi optimal, tetapi sudah cukup baik dan mendekati optimal. Pada prinsipnya metode ini berusaha membebankan terlebih dahulu operasi yang memiliki tanggung jawab keterdahuluan yang besar. Bedworth menyebutkan bahwa kegagalan metode bobot posisi ialah mendahulukan operasi dengan waktu operasi terbesar daripada operasi dengan waktu operasi yang tidak terlalu besar, tetapi diikuti oleh banyak operasi lainnya

6 Perancangan Tata Letak Fasilitas

(Plant Layout)

Salah satu kegiatan rekayasawan industri yang tertua adalah menata letak pabrik dan menangani pemindahan bahan.

Sejalan dengan meluasnya pandangan rekayasawan industri ke arah kegiatan fasilitas fisik, kini rekayasawan menjadi paham bahwa hampir semua kegiatan yang mempunyai arti akan menuntut fasilitas fisik. Seringkali fasilitas seperti itu dapat dan harus direncanakan serta dirancang mengikuti prinsip dan aturan yang hampir sama dengan yang digunakan dalam tata letak pabrik.

Sehingga perancangan fasilitas merupakan salah satu istilah yang penting bagi penyusunan unsur fisik.

Adapun definisi perancangan fasilitas menurut James M. Apple (1990) adalah:

Menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang dan jasa.

3. METODE DAN HASIL

Menentukan Kecepatan Lintasan yang Diinginkan

Dalam melakukan perhitungan kecepatan lintasan yang diinginkan diperlukan data- data, diantaranya :

Tanggal diproduksi=5 Januari 2013 Tanggal diekspor=12 Februari 2013 Jadi, hari kerja efektif adalah 28 hari.

Jam efektif per hari=8 jam kerja/hari Jumlah pieces yang diproduksi =7. 197 pieces

Adapun perhitungan kecepatan lintasan yang diinginkan adalah sebagai berikut :

produksi ncana

tersedia yang

Waktu asan

l Kecepa

int Re

tan =

pieces

jam menit x

hari jam x hari

asan l

Kecepa

197 . 7

60 8

28

int tan

=

pieces menit

asan l

Kecepatan int =1,87

Perhitungan kecepatan lintasan pada setiap stasiun kerja adalah 1,87 menit/pieces. Perhitungan waktu baku elemen kerja yang terpanjang adalah 1,91 menit/pieces. Maka, kecepatan lintasan yang diinginkan stasiun kerja adalah 1,87 menit/pieces karena masih ada elemen kerja yang belum selesai dikerjakan.

Kecepatan lintasan adalah 1,91 menit/pieces.

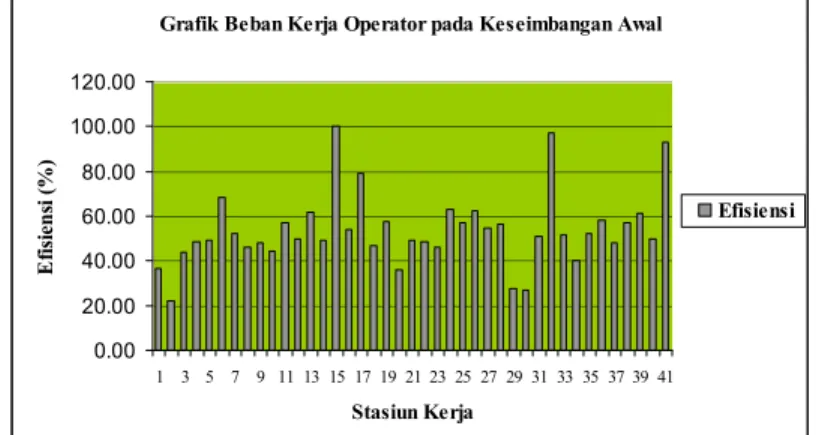

Keseimbangan Beban Awal

Keseimbangan beban awal adalah keseimbangan beban kerja aktual operator yang terjadi pada lintasan produksi.

Beban kerja operator disebut efisiensi diartikan kecepatan yang mampu ditempuh oleh masing-masing operator dibagi dengan kecepatan lintasan yang diinginkan. Keseimbangan beban awal digunakan untuk menganalisa keseimbangan lintasan produksi dengan cara membandingkan keseimbagan beban awal dengan metode-metode keseimbangan lintasan lainnya untuk mengetahui metode mana yang memiliki efisiensi tertinggi dan waktu menganggur terendah.

vii

Adapun grafik beban kerja operatror pada keseimbangan beban awal sebagai berikut:

Grafik Beban Kerja Operator pada Keseimbangan Beban Awal

Selanjutnya menghitung efisiensi lintasan dan waktu menganggur pada lintasan.

% 100 ker

int ×

=

∑

× Ws n ja t asan lEfisiensi i

% 91 100 , 1 41

11 , ker 42

int ×

= × ja asan l

Efisiensi

% 31 100 , 78

11 , ker 42

intasan ja = × l

Efisiensi

% 77 , 53 ker

intasan ja = l

Efisiensi

( )

%

×100

×

−

= ×

∑

Ws n

t Ws n

menganggur Waktu

an Keseimbang

i

( )

% 91 100

, 1 41

11 , 42 91 , 1

41 ×

×

−

= ×

menganggur Waktu

an Keseimbang

% 23 ,

=46

menganggur Waktu

an Keseimbang

Pada keseimbangan beban awal memiliki efisiensi lintasan kerja sebesar 53,77%

dan waktu menganggur sebesar 46,23%.

Penyeimbangan Lintasan

Analisa penyeimbangan lintasan dengan menggunakan tiga metode keseimbangan lintasan, yaitu:

1. Metode Bobot Posisi

2. Metode Pembebanan Berurut

3. Metode Pendekatan Wilayah (Regional)

Metode Bobot Posisi

Metode ini untuk menyeimbangkan lintasan yang memiliki prinsip melakukan pembebaban operasi dengan cara mengurutkan operasi-operasi berdasarkan bobot posisinya. Operasi yang memiliki bobot posisi terbesar terlebih dahulu dibebankan pada stasiun kerja.

Menghitung kecepatan lintasan

Perhitungan kecepatan lintasan adalah 1,91 menit/pieces.

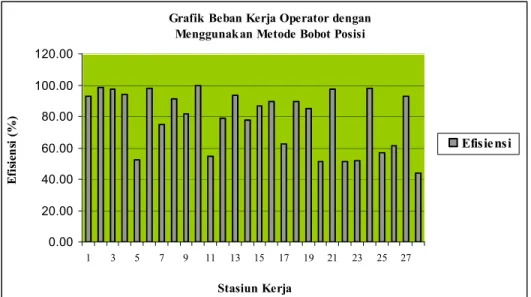

Setelah dilakukan perhitungan, maka diketahui bahwa efisiensi lintasan kerja dengan menggunakan metode bobot posisi adalah sebesar 78,74% dan waktu menganggur sebesar 21,26%. Hasil perhitungan penyeimbangan lintasan dalam bentuk grafik dapat dilihat pada grafik berikut:

Sumber : Data dari perusahaan

Grafik Beban Kerja Operator pada Keseimbangan Awal

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 Stasiun Kerja

Efisiensi (%)

Efisiensi (%)

8

Grafik Beban Kerja Operator dengan Menggunakan Metode Bobot Posisi

Metode Pembebanan Berurut

Metode pembebanan berurut melakukan pembebanan pekerjaan pada setiap stasiun kerja dengan cara membebankan terlebih dahulu operasi-operasi yang seluruh matriks, penyeimbangan lintasan dengan metode pembebanan berurut.

Menghitung kecepatan lintasan yang diinginkan

Kecepatan lintasan metode ini adalah 1,91 menit/pieces.

Membebankan operasi-operasi pada stasiun-stasiun kerja yang dimulai dengan operasi yang memiliki seluruh elemen matriks operasi pendahulu nol dan waktu operasi terbesar

Hasil perhitungan dalam bentuk grafik dan pola aliran operasi yang terbentuk dari pembebanan kerja dengan menggunakan metode pembebanan berurut pada grafik berikut:

Grafik Beban Kerja Operator dengan Menggunakan Metode Pembebanan Berurut

Sumber : Data dari perusahaan setelah diolah.

Grafik Beban Kerja Operator dengan Menggunak an Metode Bobot Posisi

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27

Stasiun Kerja

Efisiensi (%)

Efisie nsi (%)

Grafik Beban Kerja Operator dengan Menggunakan Metode Pembebanan Berurut

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27 Stasiun Kerja

Efisiensi (%)

Efisie nsi (%)

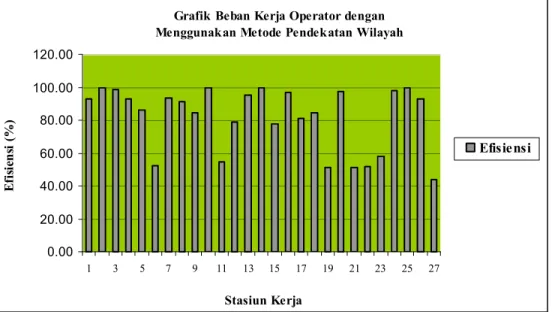

9 Metode Pendekatan Wilayah (Regional) Penyeimbangan beban kerja menurut metode pendekatan wilayah pada prinsipnya berusaha membebankan terlebih dahulu operasi-operasi yang berada di wilayah sebelah kiri dan

memiliki waktu operasi terbesar.

Langkah-langkah yang dilakukan dalam metode pendekatan wilayah ini adalah : Penyeimbangan lintasan dalam bentuk grafik dapat dilihat pada gambar berikut:

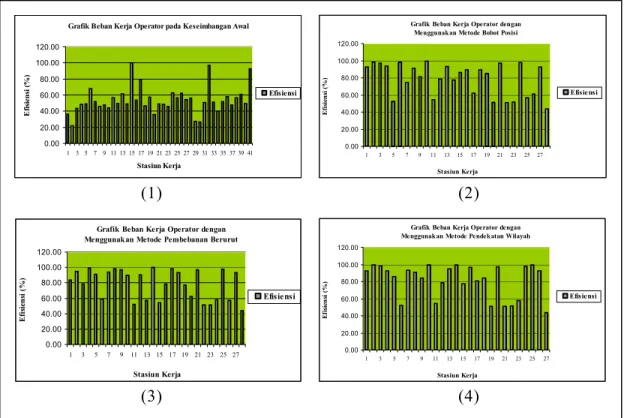

Analisa Keseimbangan Lintasan dengan Ketiga Metode Keseimbangan Lintasan

Hasil perhitungan yang telah dilakukan, efisiensi lintasan kerja dengan menggunakan ketiga metode keseimbangan lintasan mengalami peningkatan jika dibandingkan dengan efisiensi lintasan kerja pada kondisi awal.

Sebaliknya, keseimbangan waktu menganggur pada ketiga metode

keseimbangan lintasan lebih rendah jika dibandingkan dengan keseimbangan waktu menganggur pada kondisi awal.

Perbandingan efisiensi lintasan kerja, keseimbangan waktu menganggur (balance delay), dan jumlah stasiun kerja pada kondisi awal dan ketiga metode keseimbangan lintasan dapat dilihat pada tabel berikut ini:

Perbandingan Hasil Perhitungan Pada Kondisi Awal dan Ketiga Metode Keseimbangan Lintasan

Metode Keseimbangan Lintasan Efisiensi Lintasan (%)

Balance Delay (%)

Jumlah Stasiun Kerja

Kondisi Awal 53,77 46,23 41

Metode Bobot Posisi 78,74 21,26 28

Metode Pembebanan Berurut 78,74 21,26 28

Metode Pendekatan Wilayah

(Regional) 81,66 18,34 27

Grafik Beban Kerja Operator dengan Menggunakan Metode Pendekatan Wilayah

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27

Stasiun Kerja

Efisiensi (%)

Efisiensi (%)

10

Perbandingan Grafik Beban Kerja Operator Pada (1) Kondisi Awal, (2) Metode Bobot Posisi, (3) Metode Pembebanan Berurut, dan (4) Metode Pendekatan Wilayah

(Regional)

Berdasarkan tabel dan gambar diatas, maka terlihat jelas bahwa metode keseimbangan lintasan dengan menggunakan metode pendekatan wilayah (regional) memiliki efisiensi lintasan kerja tertinggi, yaitu 81,66% dan keseimbangan waktu menganggur terendah, yaitu 18,34% dibandingkan dengan kondisi awal, metode bobot posisi, dan metode pembebanan berurut.

Maka dari itu, metode keseimbangan lintasan yang dipilih untuk direkomendasikan dan diaplikasikan pada line 21 PT XYZ adalah metode pendekatan wilayah.

Analisa Layout Lintasan Berdasarkan Metode Keseimbangan Lintasan

Berdasarkan hasil analisa, maka terjadi perubahan bentuk layout karena

penurunan jumlah stasin kerja, yaitu dari 41 stasiun kerja pada kondisi awal menjadi 27 stasiun kerja pada keseimbangan lintasan menggunakan metode pendekatan wilayah. Hal ini tentu berdampak pada berubahnya pola aliran dan luas lantai produksi line 21. Hal ini merupakan keuntungan bagi perusahaan.

Bagi perusahaan, keuntungan terletak pada berkurangnya luas lantai produksi yang dibutuhkan sehingga biaya investasi juga berkurang.

Perbandingan perbedaan layout pada kondisi awal dan layout setelah dilakukan keseimbangan lintasan pada tabel berikut ini:

Grafik Beban Kerja Operator pada Keseimbangan Awal

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 57 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 Stasiun Kerja

Efisiensi (%)

Efisiensi (%)

Grafik Beban Kerja Operator dengan Menggunakan Metode Pendekatan Wilayah

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27

Stasiun Kerja

Efisiensi (%)

Efisiensi (%)

(1) (2)

(3) (4)

Grafik Beban Kerja Operator dengan Menggunakan Metode Bobot Posisi

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27

Stasiun Kerja

Efisiensi (%)

Efisie nsi (%)

Grafik Beban Kerja Operator dengan Menggunakan Metode Pembebanan Berurut

0.00 20.00 40.00 60.00 80.00 100.00 120.00

1 3 5 7 9 11 13 15 17 19 21 23 25 27 Stasiun Kerja

Efisiensi (%)

Efisiensi (%)

11

Perbandingan Perbedaan Layout Pada Kondisi Awal dan Layout Setelah Keseimbangan Lintasan

No. Tata Letak Kondisi Awal Setelah Keseimbangan Lintasan

1 Pola Aliran Pada kondisi awal, pola aliran berbentuk garis lurus dan zigzag

Pada kondisi setelah dilakukan keseimbangan lintasan pola aliran berbentuk U dengan tujuan untuk mengurangi waktu hilang akibat transportasi yang jauh

2 Transportasi

Waktu yang dibutuhkan untuk perpindahan (transportasi) barang dari proses satu ke proses lainnya cukup banyak

Waktu yang dibutuhkan untuk perpindahan perpindahan barang dari proses satu ke proses lainnya lebih singkat karena berkurangnya stasiun kerja sehingga lintasan lebih pendek daripada kondisi awal dan minimnya gerakan melangkah operator dalam proses produksi

3 Luas Lantai

Setiap stasiun kerja membutuhkan luas lantai produksi sebesar 1 m2, sehingga luas lantai yang

dibutuhkan pada kondisi awal adalah sebesar 41 m2 karena jumlah staiun kerja pada

keseimbangan awal adalah 41 SK

Luas lantai produksi yang dibutuhkan pada kondisi ini lebih sedikit jika dibandingkan dengan kondisi awal karena jumlah stasiun kerja yang terbentuk lebih sedikit, jaitu 27 SK. Maka Luas lantai yang dibutuhkan setelah dilakukan keseimbangan lintasan adalah 27 m2

4. KESIMPULAN

Berdasarkan analisa dari hasil yang diperoleh, maka diambil kesimpulan, yaitu:

Upaya peningkatan efisiensi lintasan kerja pada line 21 PT XYZ pada pembuatan produk celana NIKE style 268015, maka dilakukan penyeimbangan beban pekerjaan dengan menggunakan tiga metode keseimbangan lintasan.

Ketiga metode keseimbangan lintasan tersebut, yaitu metode bobot posisi, metode pembebanan berurut, dan metode pendekatan wilayah (regional) yang selanjutnya akan dibandingkan dengan keseimbangan awal lintasan.

Penyeimbangan beban pekerjaan dilakukan berdasarkan kecepatan lintasan stasiun kerja, yaitu 1,91 menit/pieces.

Dalam melakukan penyeimbangan beban pekerjaan dengan menggunakan metode bobot posisi, metode pembebanan

berurut, dan metode pendekatan wilayah (regional), maka metode keseimbangan lintasan yang terbaik adalah metode pendekatan wilayah. Metode pendekatan wilayah dipilih karena metode ini memiliki efisiensi lintasan kerja tertinggi, yaitu 81,66% dan keseimbangan waktu menganggur terendah, yaitu 18,34%

dibandingkan dengan keseimbangan lintasan pada kondisi awal, yaitu masing- masing 53,77% dan 46,23%, metode bobot posisi, yaitu masing-masing 78,74% dan 21,26%, dan metode pembebanan berurut, yaitu masing- masing 78,74% dan 21,26%.

Metode keseimbangan lintasan yang terpilih, yaitu metode pendekatan wilayah, maka terjadi perubahan layout lantai produksi karena berkurangnya jumlah stasiun kerja dari 41 SK pada kondisi awal menjadi 27 SK pada kondisi setelah dilakukan keseimbangan lintasan.

Selain itu, setelah dilakukan penyeimbangan lintasan pola aliran juga

12 mengalami perubahan dari bentuk zigzag pada layout awal menjadi bentuk U pada metode pendekatan wilayah. Hal ini menyebabkan gerakan melangkah menjadi minimum sehingga waktu hilang akibat transportasi yang berlebihan dapat ditekan.

5. DAFTAR PUSTAKA

1. Buffa Elwood.S, “Sistem Produksi ”, 1997

2. Frederick W. Taylor, “Pengukuran Waktu Kerja”

3. Sritomo Wignjosoebroto, “ Pengertian Produksi “,2003

4. Suta Laksana,”Penyesuaian Menurut Cara Shumard”, 1978

5. Nasution, Arman Hakim, ” Perhitungan Bobot Posisi Untuk tiap Operasi ”1999

6. Vincent Gasperz, “Sistem Produksi”,.