13

Universitas Kristen Petra 4. PENGOLAHAN DAN ANALISA DATA

Pada bab ini dijelaskan kondisi sistem kanban internal yang digunakan sebelumnya, langkah-langkah pengolahan yang dilakukan untuk mengoptimalkan sistem kanban internal pada lantai 3, dan analisa hasil perbaikan.

4.1 Kondisi Sistem Kanban Internal Yang Digunakan Sebelumnya Sebelum memberikan gambaran mengenai kondisi sistem kanban internal yang ada, akan dijelaskan terlebih dahulu tentang fungsi dari sistem kanban internal. Sistem kanban internal ini berfungsi untuk memasok material yang ada di warehouse ke lini produksi. Material tersebut disuplai dari warehouse ke dynamic rack oleh refiller. Refiller yang memasok material pada lantai tiga ini hanya ada satu orang saja. Pergerakan dari refiller ini dapat dilihat pada Lampiran 1.

Dynamic rack adalah tempat yang digunakan untuk menampung material kanban.

Jumlah setiap material yang ditampung di dalam dynamic rack ini dibatasi oleh sistem, dimana refiller bertugas untuk menjaga agar jumlah setiap material yang ada di dynamic rack sesuai dengan batas yang telah diitentukan. Material yang ada di dynamic rack ini nantinya akan diambil oleh water spider dan disuplai ke lini produksi. Water spider yang memasok material pada lantai tiga terbagi menjadi dua, yaitu blue zone dan green zone dimana setiap zona ada seorang water spider. Gambar dari pergerakan kedua water spider ini dapat dilihat pada Lampiran 2 dan 3. Dalam sistem internal kanban semua material yang disuplai dari warehouse menggunakan wadah yang disebut bin. Tipe bin yang digunakan untuk memasok material pada lantai 1, lantai 2, dan lantai 3 ini berbeda-beda.

Perbedaan tipe bin ini disebabkan oleh perbedaan ukuran material yang disuplai pada tiap lantai. Ada lima tipe bin yang digunakan pada lantai 3, yaitu S0, S1, S01, S02, dan SB. Bentuk dan ukuran dari bin S0, S1, S01, dan S02 dapat dilihat pada gambar di bawah ini, sedangkan bentuk dan ukuran bin SB ini bisa bermacam-macam karena berasal dari supplier. Sistem kanban internal yang digunakan disini adalah 2-Bin Replenishment Pull System.

14

Universitas Kristen Petra Gambar 4.1 Bin S0.

Gambar 4.2 Bin S1.

Gambar 4.3 Bin S01.

Gambar 4.4 Bin S02.

Kondisi sistem kanban internal yang digunakan sebelumnya ini bermasalah, karena tidak adanya standarisasi mengenai tindakan apa yang seharusnya dilakukan oleh water spider apabila ada bin yang mengalami material shortage. Hal ini membuat water spider mengambil tindakan menurut pemikirannya sendiri. Di bawah ini adalah flowchart dari water spider dan refiller sebelum adanya perbaikan.

15

Universitas Kristen Petra Gambar 4.5 Flowchart water spider (sebelum perbaikan).

16

Universitas Kristen Petra

Start

Refiller mencetak TO (Transfer Order)

Mengambil TO yang telah dicetak

Mengambil bin yang memiliki kartu kanban yang sesuai

dengan material yang muncul di TO dan meletakkannya ke trolley

Mengisi semua bin yang ada di TO sesuai dengan jenis

material yang tercantum pada kartu kanban

Meletakkan semua bin yang telah terisi pada dynamic rack sesuai dengan POS yang tercantum pada kartu

kanban

Waktunya pulang?

end

N Y

Gambar 4.6 Flowchart refiller (sebelum perbaikan).

4.2 Proses Perbaikan

4.2.1 Mencari Data Material Shortage

Proses pencarian data material shortage ini dilakukan untuk mengetahui hasil dari perbaikan yang dilakukan. Hasil dari perbaikan ini dapat diketahui dengan cara membandingkan data material shortage antara yang sebelum dengan sesudah dilakukannya perbaikan. Material shortage ini dapat disebabkan oleh dua

17

Universitas Kristen Petra hal, yaitu karena kelalaian water spider dan material yang ada di warehouse benar-benar habis. Data material shortage yang digunakan pada penelitian ini adalah data material shortage yang disebabkan oleh kelalaian water spider.

Penelitian ini menggunakan data tersebut, karena material di warehouse habis bukan merupakan kesalahan dari kinerja water spider dan refiller yang merupakan ruang lingkup dari penelitian ini. Data yang dibutuhkan ini adalah data yang menunjukkan persentase material shortage waste dari total waste yang ada. Pada lini produksi terdapat berbagai macam waste, yaitu set up, cleaning bench, meeting in line, training on bench, trial new product/process, lost hour due to reject, rework reject product, retest reject product, sorting reject product, machine breakdown, material shortage, praying, meeting off line, dan external training. Di bawah ini adalah langkah-langkah yang ditempuh untuk mendapatkan data material shortage yang disebabkan oleh kelalaian water spider:

a. Mengumpulkan data material shortage, DT (Design Time), dan OTR (Operation Time Reference). Data-data ini diambil dari bulan Januari hingga Agustus dan diperoleh dari data laporan SIM hourly recording yang dibuat oleh departemen MME (Method and Manufacture Engineer). Data material shortage yang diperoleh ini masih bercampur dengan data material shortage yang disebabkan oleh material di warehouse benar-benar habis, karena tidak dapat dipisahkan oleh departemen MME.

b. Melakukan perhitungan total material shortage waste dengan menggunakan perhitungan di bawah ini. Perhitungan ini dibuat pada tiap bulan, sehingga diperoleh data total material shortage waste dari bulan Januari hingga Agustus.

∑ ∑

∑

= −

DT OTR

Waste Shortage Material

Waste Shortage Material

Total

Keterangan:

Total Material Shortage Waste = Persentase total material shortage waste dari total waste yang ada (%).

Material Shortage Waste = Lama waktu terjadinya material shortage (jam).

OTR = Lama waktu jam kerja operator (jam). 1 hari = 2 Shift, 1 Shift = 6,67 jam.

(4.1)

18

Universitas Kristen Petra DT = Lama waktu yang digunakan untuk memproduksi (jam).

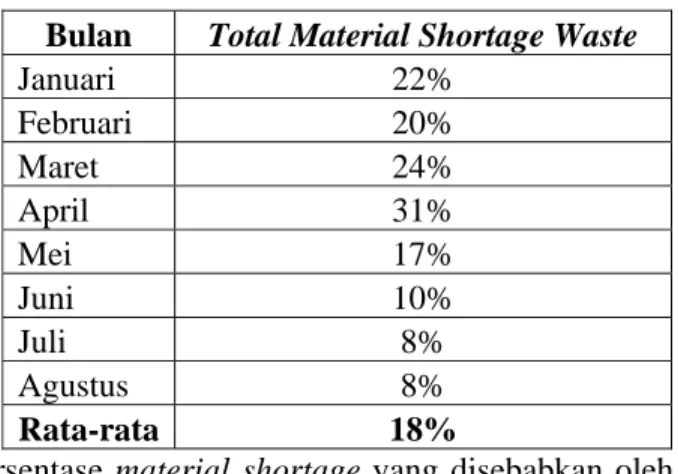

Hasil dari perhitungan ini adalah data total material shortage setiap bulan, seperti pada tabel di bawah ini.

Tabel 4.1 Tabel Total Material Shortage Waste.

Bulan Total Material Shortage Waste Januari 22%

Februari 20%

Maret 24%

April 31%

Mei 17%

Juni 10%

Juli 8%

Agustus 8%

Rata-rata 18%

c. Mencari persentase material shortage yang disebabkan oleh kelalaian water spider dengan menggunakan perhitungan dibawah ini.

Waste Shortage Material

Total

WS kelalaian Shortage

Material WS

kelalaian Shortage

Material

Total ( )

)

( = ∑

Keterangan:

Total Material Shortage (kelalaian WS) = Persentase material shortage yang disebabkan oleh water spider dari total material shortage waste (%).

Material Shortage (kelalaian WS) = Lama waktu terjadinya material shortage yang disebabkan oleh water spider (jam).

Total Material Shortage Waste = Lama waktu terjadinya material shortage (jam).

Data yang digunakan untuk menentukan persentase ini adalah data pada bulan September. Data jumlah material shortage yang disebabkan oleh water spider pada bulan September adalah 56,327 jam dan total material shortage waste 111,927 jam. Jadi, persentase material shortage yang disebabkan oleh water spider adalah 50,324% dan dibulatkan menjadi 50%.

d. Data rata-rata material shortage dari bulan Januari hingga Agustus dikalikan dengan persentase material shortage yang disebabkan oleh kelalaian water spider pada bulan September. Hasil yang diperoleh dari perhitungan ini

(4.2)

19

Universitas Kristen Petra adalah 9%. Persentase inilah yang digunakan untuk menunjukkan persentase material shortage yang disebabkan oleh water spider sebelum dilakukannya perbaikan.

4.2.2 Membuat Action Plan

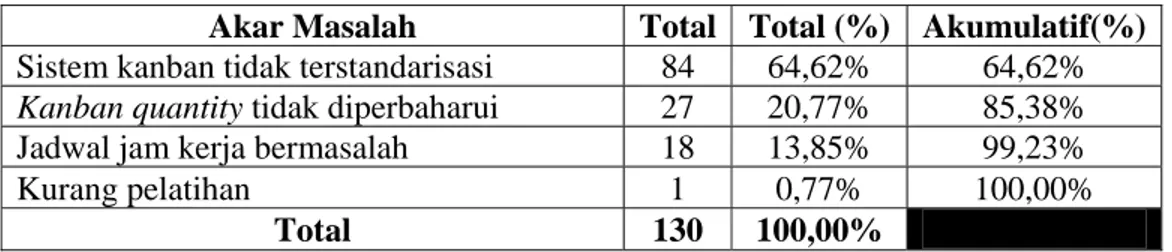

Action plan ini dibuat berdasarkan hal-hal yang menyebabkan kelalaian water spider yang dapat menyebabkan material shortage. Data-data penyebab kelalaian water spider ini diperoleh dengan menanyakan kepada water spider atau line leader. Proses pengambilan data ini dilakukan dari tanggal 1 Oktober hingga 21 Oktober. Data-data ini dapat dilihat pada Lampiran 4. Penyebab-penyebab kelalaian water spider tersebut ditelusuri lebih jauh dengan menggunakan fishbone chart untuk mendapatkan akar permasalahannya. Akar permasalahan dari semua penyebab kelalaian water spider ini digolongkan menjadi empat bagian, yaitu sistem kanban tidak terstandarisasi, kanban quantity tidak diperbaharui, jadwal jam kerja bermasalah, dan kurang pelatihan. Fishbone chart dapat dilihat pada Lampiran 5. Data-data penyebab kelalaian water spider yang telah diperoleh sebelumnya, masing-masing digolongkan sesuai dengan akar permasalahannya berdasarkan fishbone chart yang dibuat. Jumlah dari semua akar permasalahan ini dapat dilihat pada Tabel 4.2. Kemudian, dari akar-akar permasalahan tersebut dibuatlah pareto chart untuk mengetahui 80% akar permasalahan dari sistem kanban internal yang digunakan sebelumnya. Pareto chart dapat dilihat pada Gambar 4.7.

Tabel 4.2 Tabel Jumlah Masing-Masing Akar Permasalahan.

Akar Masalah Total Total (%) Akumulatif(%) Sistem kanban tidak terstandarisasi 84 64,62% 64,62%

Kanban quantity tidak diperbaharui 27 20,77% 85,38%

Jadwal jam kerja bermasalah 18 13,85% 99,23%

Kurang pelatihan 1 0,77% 100,00%

Total 130 100,00%

20

Universitas Kristen Petra Gambar 4.7 Pareto chart.

Hasil dari pareto chart (Lihat Gambar 4.7) di atas menunjukkan bahwa 80%

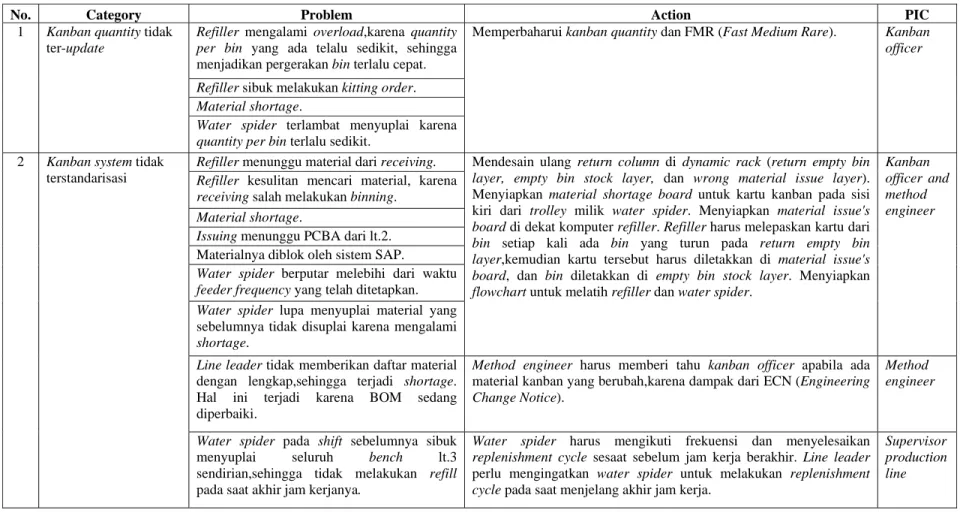

penyebab kelalaian water spider adalah sistem kanban tidak terstandarisasi dan kanban quantity tidak diperbaharui. Berdasarkan dari hasil pareto chart, dibuat action plan dari setiap permasalahan yang termasuk pada kategori sistem kanban tidak terstandarisasi dan kanban quantity tidak diperbaharui (Lihat Tabel 4.3).

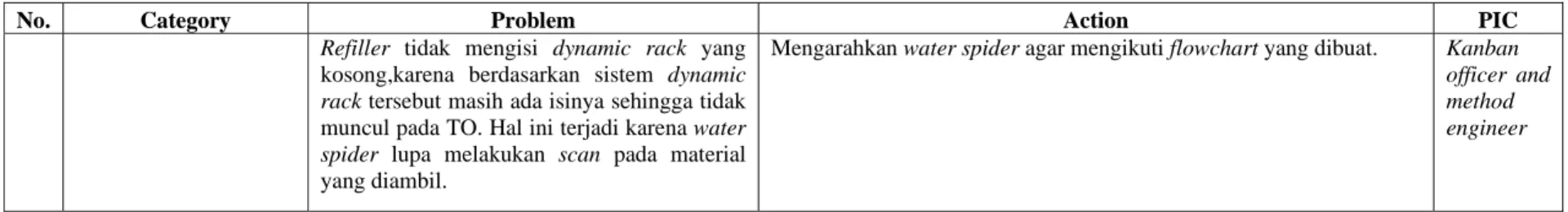

Tabel 4.3 Tabel Action Plan.

No. Category Problem Action PIC

1 Kanban quantity tidak ter-update

Refiller mengalami overload,karena quantity per bin yang ada telalu sedikit, sehingga menjadikan pergerakan bin terlalu cepat.

Memperbaharui kanban quantity dan FMR (Fast Medium Rare). Kanban officer

Refiller sibuk melakukan kitting order.

Material shortage.

Water spider terlambat menyuplai karena quantity per bin terlalu sedikit.

2 Kanban system tidak terstandarisasi

Refiller menunggu material dari receiving. Mendesain ulang return column di dynamic rack (return empty bin layer, empty bin stock layer, dan wrong material issue layer).

Menyiapkan material shortage board untuk kartu kanban pada sisi kiri dari trolley milik water spider. Menyiapkan material issue's board di dekat komputer refiller. Refiller harus melepaskan kartu dari bin setiap kali ada bin yang turun pada return empty bin layer,kemudian kartu tersebut harus diletakkan di material issue's board, dan bin diletakkan di empty bin stock layer. Menyiapkan flowchart untuk melatih refiller dan water spider.

Kanban officer and method engineer Refiller kesulitan mencari material, karena

receiving salah melakukan binning.

Material shortage.

Issuing menunggu PCBA dari lt.2.

Materialnya diblok oleh sistem SAP.

Water spider berputar melebihi dari waktu feeder frequency yang telah ditetapkan.

Water spider lupa menyuplai material yang sebelumnya tidak disuplai karena mengalami shortage.

Line leader tidak memberikan daftar material dengan lengkap,sehingga terjadi shortage.

Hal ini terjadi karena BOM sedang diperbaiki.

Method engineer harus memberi tahu kanban officer apabila ada material kanban yang berubah,karena dampak dari ECN (Engineering Change Notice).

Method engineer

Water spider pada shift sebelumnya sibuk menyuplai seluruh bench lt.3 sendirian,sehingga tidak melakukan refill pada saat akhir jam kerjanya.

Water spider harus mengikuti frekuensi dan menyelesaikan replenishment cycle sesaat sebelum jam kerja berakhir. Line leader perlu mengingatkan water spider untuk melakukan replenishment cycle pada saat menjelang akhir jam kerja.

Supervisor production line Universitas Kristen Petra 21

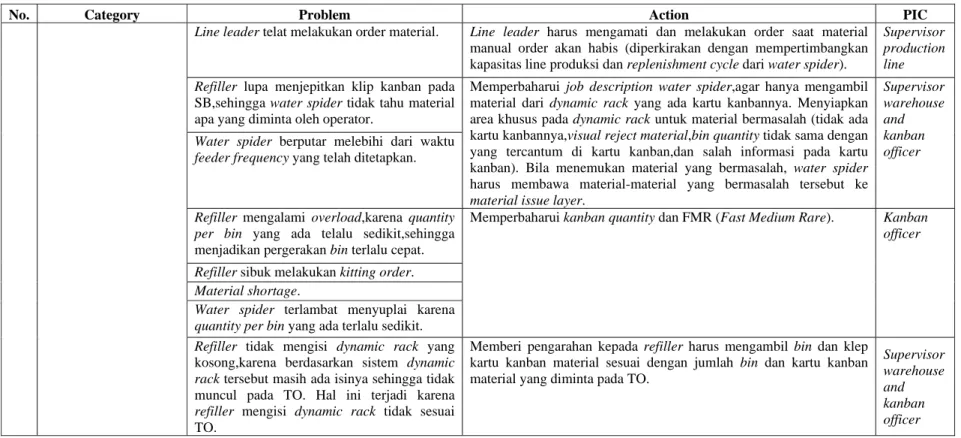

Tabel 4.3 Tabel Action Plan (sambungan)

No. Category Problem Action PIC

Line leader telat melakukan order material. Line leader harus mengamati dan melakukan order saat material manual order akan habis (diperkirakan dengan mempertimbangkan kapasitas line produksi dan replenishment cycle dari water spider).

Supervisor production line Refiller lupa menjepitkan klip kanban pada

SB,sehingga water spider tidak tahu material apa yang diminta oleh operator.

Memperbaharui job description water spider,agar hanya mengambil material dari dynamic rack yang ada kartu kanbannya. Menyiapkan area khusus pada dynamic rack untuk material bermasalah (tidak ada kartu kanbannya,visual reject material,bin quantity tidak sama dengan yang tercantum di kartu kanban,dan salah informasi pada kartu kanban). Bila menemukan material yang bermasalah, water spider harus membawa material-material yang bermasalah tersebut ke material issue layer.

Supervisor warehouse and kanban officer Water spider berputar melebihi dari waktu

feeder frequency yang telah ditetapkan.

Refiller mengalami overload,karena quantity per bin yang ada telalu sedikit,sehingga menjadikan pergerakan bin terlalu cepat.

Memperbaharui kanban quantity dan FMR (Fast Medium Rare). Kanban officer

Refiller sibuk melakukan kitting order.

Material shortage.

Water spider terlambat menyuplai karena

quantity per bin yang ada terlalu sedikit.

Refiller tidak mengisi dynamic rack yang kosong,karena berdasarkan sistem dynamic rack tersebut masih ada isinya sehingga tidak muncul pada TO. Hal ini terjadi karena refiller mengisi dynamic rack tidak sesuai TO.

Memberi pengarahan kepada refiller harus mengambil bin dan klep kartu kanban material sesuai dengan jumlah bin dan kartu kanban material yang diminta pada TO.

Supervisor warehouse and kanban officer Universitas Kristen Petra 22

Tabel 4.3 Tabel Action Plan (sambungan)

No. Category Problem Action PIC

Refiller tidak mengisi dynamic rack yang kosong,karena berdasarkan sistem dynamic rack tersebut masih ada isinya sehingga tidak muncul pada TO. Hal ini terjadi karena water spider lupa melakukan scan pada material yang diambil.

Mengarahkan water spider agar mengikuti flowchart yang dibuat. Kanban officer and method engineer

Universitas Kristen Petra 23

24

Universitas Kristen Petra 4.2.3 Membuat Standarisasi Sistem Kanban Internal

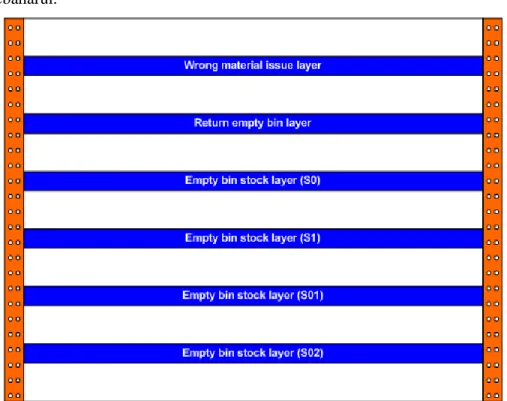

4.2.3.1 Standarisasi Dynamic Rack Return Area

Membagi dynamic rack return area menjadi tiga kategori, yaitu wrong material issue layer, return empty bin layer, dan empty bin stock layer. Wrong material issue layer merupakan tempat untuk menampung bin dari dynamic rack yang bermasalah. Bin dikatakan bermasalah apabila bin tersebut tidak sesuai dengan informasi dari kartu kanban pada bin tersebut. Return empty bin layer merupakan tempat untuk mengirimkan bin kosong yang telah di scan empty dan full oleh water spider dari lantai produksi ke warehouse. Scan empty dilakukan untuk memberitahukan pada sistem SAP bahwa material yang ada di lini produksi telah habis. Setelah itu, scan full untuk memberitahukan pada sistem SAP bahwa material yang habis pada lini produksi telah terisi. Pengisian material tersebut secara otomatis akan mengurangi jumlah material yang ada di dynamic rack dan menyuruh refiller untuk mengisi ulang bin kosong tersebut. Empty bin stock layer ini terdiri dari empat layer sesuai dengan jumlah jenis bin yang digunakan pada lantai 3. Ada empat jenis bin yang digunakan pada lantai 3, yaitu bin S0, S1, S01, dan S02. Di bawah ini adalah gambar dynamic rack return area yang telah dipebaharui.

Gambar 4.8 Dynamic rack return area.

25

Universitas Kristen Petra 4.2.3.2 Membuat Standarisasi Sistem Kanban Internal Yang Baru

Membuat flow yang baru dari water spider dan refiller. Seperti yang digambarkan pada flowchart (Lihat Gambar 4.9 dan Gambar 4.10) yang ada di bawah ini.

Gambar 4.9 Flowchart water spider (setelah perbaikan).

26

Universitas Kristen Petra Gambar 4.10 Flowchart refiller (setelah perbaikan).

27

Universitas Kristen Petra 4.2.3.3 Implementasi Standarisasi Sistem Kanban Internal Yang Baru

Implementasi sistem kanban internal dilakukan dengan membuat alat-alat yang dibutuhkan terlebih dahulu. Alat-alat yang dibutuhkan untuk implementasi ini adalah material shortage’s board, material issue’s board, tempat reffiled material shortage card, dan tempat return excess card. Material shortage’s board, tempat reffiled material shortage card, dan tempat return excess card ini diletakkan pada trolley milik water spider, sedangkan material issue’s board ini diletakkan di dinding dekat PC milik refiller. Setelah itu dilakukan training kepada refiller dan water spider agar bekerja sesuai dengan flowchart yang telah dibuat. Gambar-gambar dari alat-alat ini dapat dilihat pada gambar di bawah ini.

Gambar 4.11 Tempat return excess card (green zone).

Gambar 4.12 Tempat return excess card (blue zone).

28

Universitas Kristen Petra Gambar 4.13 Tempat material shortage card (green zone).

Gambar 4.14 Tempat material shortage card (blue zone).

29

Universitas Kristen Petra Gambar 4.15 Material shortage’s board (green zone).

Gambar 4.16 Material shortage’s board (blue zone).

30

Universitas Kristen Petra Gambar 4.17 Material issue’s board.

4.2.4 Melakukan Kanban Update

Kanban update hanya dilakukan pada family Timer, karena keterbatasan waktu yang dimiliki. Kanban update dilakukan untuk memperbaharui kanban quantity dan material-material yang ada di dynamic rack. Di bawah ini adalah langkah-langkah pelaksanaan kanban update.

4.2.4.1 Menentukan Ideal Quantity per Bin

Ideal quantity per bin adalah jumlah material yang diperlukan untuk memasok material selama dua kali feeder frequency. Pada frequency pertama water spider mendatangi bench untuk mengambil bin yang kosong dan frequency berikutnya water spider mengisi material di bench. Ada enam langkah yang perlu dilakukan untuk menentukan ideal quantity per bin, yaitu:

a. Mencari data BOM semua produk yang aktif dari family Timer

Data BOM dari produk-produk yang masih aktif diproduksi di family Timer ini didapat dari departemen document control. Data yang telah diperoleh berisikan material-material yang masih aktif digunakan, karena semua produk dari semua material-material ini masih aktif.

b. Mengambil data history penggunaan material

31

Universitas Kristen Petra Setelah mendapatkan daftar material yang masih aktif, maka selanjutnya akan dilakukan pencarian data history penggunaan dari setiap material. Data penggunaan material ini diperoleh dari sistem SAP dengan menggunakan menu MB51 dengan menggunakan movement type 261. Movement type 261 ini akan menunjukkan data penggunaan material berdasarkan jumlah produk yang dihasilkan. Pengambilan data ini dilakukan dari tanggal 1 April 2009 hingga 30 September 2009. Data ini nantinya digunakan untuk mencari standar deviasi dari penggunaan material selama 6 bulan.

c. Membuat perhitungan standar deviasi

Langkah pertama yang dilakukan dalam perhitungan standar deviasi ini adalah mengkategorikan jumlah pemakaian material selama enam bulan yang telah diperoleh menjadi tiap bulan. Setelah itu, jumlah pemakaian material dari tiap bulan tersebut dibagi dengan total jam kerja selama sebulan untuk mendapatkan rata-rata jumlah pemakaian material per jam dari tiap bulan.

Sebulan Kerja

Jam Total

Sebulan Material

Pemakaian Jumlah

Jam per Material Pemakaian

Rata

Rata− =

Total jam kerja selama sebulan tersebut diperoleh dari hasil perkalian antara jumlah hari kerja selama sebulan dengan jam kerja selama sehari, dimana jam kerja selama sehari disini diasumsikan 13,34 jam (1 shift = 6,67 jam). Setelah itu gunakan rumus standar deviasi (Lihat Bab 2) untuk mendapatkan nilai standar deviasi dari pemakaian material per jam. Apabila ada material yang tidak mempunyai data jumlah pemakaian dari data yang telah diambil sebelumnya, maka standar deviasi dari material tersebut sama dengan nol.

Nilai standar deviasi ini digunakan untuk menentukan jumlah safety stock yang digunakan pada perhitungan ideal quantity per bin. Data standar deviasi ini dapat dilihat pada Lampiran 4.

d. Menghitung ideal quantity per bin

Perhitungan ideal quantity per bin dilakukan dengan menggunakan perhitungan (2.1) pada Bab 2. Data ideal quantity per bin dari perhitungan dapat dilihat pada lampiran 8.

(4.3)

32

Universitas Kristen Petra e. Mencari maksimum ideal quantity per bin

Nilai maksimum ideal quantity per bin dari tiap material ini dicari, karena semua material yang ada di sini tidak hanya digunakan oleh satu produk saja.

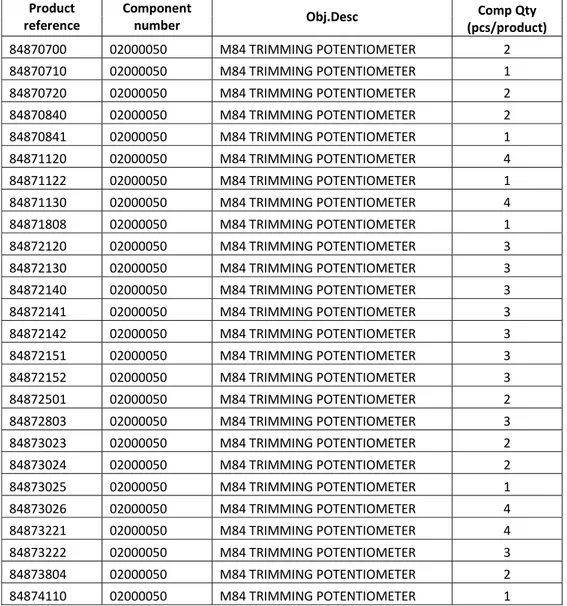

Suebuah material tetapi bisa saja digunakan oleh beberapa produk dan penggunaan material tiap produk tersebut bisa bermacam-macam (Lihat Tabel 4.4). Ideal quantity per bin dari setiap material hanya diperbolehkan satu saja. Oleh karena itu, nilai maksimum dari ideal quantity per bin digunakan sebagai ideal quantity per bin dari tiap material dan dijadikan sebagai masukan untuk menentukan kanban quantity.

Tabel 4.4 Tabel Contoh Material Yang Digunakan di Beberapa Produk.

Product reference

Component

number Obj.Desc Comp Qty

(pcs/product) 84870700 02000050 M84 TRIMMING POTENTIOMETER 2 84870710 02000050 M84 TRIMMING POTENTIOMETER 1 84870720 02000050 M84 TRIMMING POTENTIOMETER 2 84870840 02000050 M84 TRIMMING POTENTIOMETER 2 84870841 02000050 M84 TRIMMING POTENTIOMETER 1 84871120 02000050 M84 TRIMMING POTENTIOMETER 4 84871122 02000050 M84 TRIMMING POTENTIOMETER 1 84871130 02000050 M84 TRIMMING POTENTIOMETER 4 84871808 02000050 M84 TRIMMING POTENTIOMETER 1 84872120 02000050 M84 TRIMMING POTENTIOMETER 3 84872130 02000050 M84 TRIMMING POTENTIOMETER 3 84872140 02000050 M84 TRIMMING POTENTIOMETER 3 84872141 02000050 M84 TRIMMING POTENTIOMETER 3 84872142 02000050 M84 TRIMMING POTENTIOMETER 3 84872151 02000050 M84 TRIMMING POTENTIOMETER 3 84872152 02000050 M84 TRIMMING POTENTIOMETER 3 84872501 02000050 M84 TRIMMING POTENTIOMETER 2 84872803 02000050 M84 TRIMMING POTENTIOMETER 3 84873023 02000050 M84 TRIMMING POTENTIOMETER 2 84873024 02000050 M84 TRIMMING POTENTIOMETER 2 84873025 02000050 M84 TRIMMING POTENTIOMETER 1 84873026 02000050 M84 TRIMMING POTENTIOMETER 4 84873221 02000050 M84 TRIMMING POTENTIOMETER 4 84873222 02000050 M84 TRIMMING POTENTIOMETER 3 84873804 02000050 M84 TRIMMING POTENTIOMETER 2 84874110 02000050 M84 TRIMMING POTENTIOMETER 1

33

Universitas Kristen Petra Tabel 4.4 Contoh Material Yang Digunakan di Beberapa Produk (sambungan).

Product reference

Component

number Obj.Desc Comp Qty

(pcs/product) 84874120 02000050 M84 TRIMMING POTENTIOMETER 1 84874130 02000050 M84 TRIMMING POTENTIOMETER 1 84874200 02000050 M84 TRIMMING POTENTIOMETER 4 84874320 02000050 M84 TRIMMING POTENTIOMETER 2

4.2.4.2 Membuat Perhitungan FMR

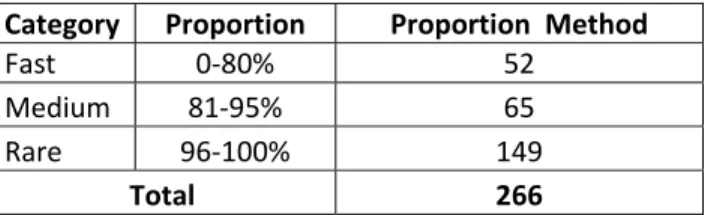

Perhitungan FMR (Fast Medium Rare) ini dilakukan untuk mengidentifikasi penggunaan dari material. FMR membedakan material menjadi tiga kategori, yaitu fast, medium dan rare. Data yang digunakan pada perhitungan ini adalah data frekuensi pengambilan material dari warehouse. Data frekuensi pengambilan material ini diambil dari sistem SAP dengan menggunakan menu MB51. Data ini diambil dari tanggal 1 April 2009 – 30 September 2009. Ada dua metode perhitungan FMR yang digunakan dalam penelitian ini:

1. Proportion method

Langkah awal dari perhitungan FMR dengan menggunakan metode ini adalah mengurutkan frekuensi pengambilan material dari yang paling banyak hingga yang paling sedikit. Pengurutan tesebut memberikan daftar frekuensi pengambilan material dari yang paling besar hingga yang paling kecil seperti pada kolom usage frequency. Setelah itu lakukan penjumlahan secara kumulatif dari atas hingga ke bawah pada kolom cumulative added. Nilai cumulative added tersebut digunakan untuk mencari besarnya proporsi material tersebut dari besarnya proporsi seluruh material yang digunakan.

Besarnya proporsi material tersebut diperoleh dengan cara membagi nilai cumulative added material tersebut dengan total usage frequency. Setelah itu proses pengkategorian akan dilakukan, dimana besarnya proporsi material tersebut menentukan kategori dari material tersebut. Pengkategorian material tersebut dilakukan dengan mengkategorikan 80% material yang sangat dominan digunakan sebagai fast, 81% - 95% material yang agak dominan digunakan sebagai medium, dan 96% - 100% material yang tidak dominan digunakan sebagai rare. Hasil dari pengkategorian ini dapat dilihat pada Tabel 4.5.

34

Universitas Kristen Petra Tabel 4.5 Tabel Proportion Method.

Category Proportion Proportion Method

Fast 0‐80% 52

Medium 81‐95% 65

Rare 96‐100% 149

Total 266

2. Monthly usage method

Metode ini membagi usage frequency yang merupakan data frekuensi pengambilan material selama 6 bulan menjadi usage frequency per bulan.

Setelah mendapatkan data tersebut, kemudian dilakukan proses pengkategorian material. Proses pengkategorian ini dilakukan dengan mengkategorikan jumlah material yang diambil lebih banyak dari empat kali per bulan sebagai fast, satu sampai empat kali per bulan sebagai medium, dan kurang dari satu kali sebagai rare. Hasil dari pengkategorian ini dapat dilihat pada Tabel 4.6.

Tabel 4.6 Tabel Monthly Usage Method.

Category Monthly usage Monthly Usage Method

Fast >=4 160

Medium 2‐3 49

Rare <=1 57

Total 266

Penelitian ini menggunakan monthly usage method karena lebih representatif dan memiliki standar yang jelas.

4.2.4.3 Menentukan Kanban Quantity

Penentuan kanban quantity ini hanya dilakukan pada material yang akan di kanban. Di dalam menentukan kanban quantity setiap material, ada tiga hal yang harus dipertimbangkan sebelum menentukan kanban quantity tersebut.

Ketiga hal tersebut adalah:

• Kanban quantity tersebut harus dapat memasok material selama dua kali feeder frequency.

Kanban quantity tersebut tidak boleh lebih rendah daripada ideal quantity per bin. Apabila kanban quantity tersebut lebih rendah dari pada ideal quantity

35

Universitas Kristen Petra per bin, maka quantity tersebut tidak akan dapat memasok material selama dua kali feeder frequency dan akan menyebabkan material shortage.

• Kanban quantity tersebut harus memudahkan refiller ketika mengisi bin yang kosong.

Agar memudahkan refiller ketika melakukan pengisian, maka kanban quantity tersebut harus mengikuti jumlah SPQ (Standard Packing Quantity) yang berasal dari supplier. Apabila kanban quantity tersebut tidak mengikuti SPQ, maka refiller harus melakukan kitting order untuk melakukan pengisian dan itu sangat menyusahkan refiller. SPQ ini merupakan jumlah material dari bentuk kemasan terkecil dari supplier. Contoh, apabila ada sebuah kotak besar dari supplier yang mempunyai quantity sebesar 900 pcs material, tetapi di dalam bok itu ada 30 kotak kecil yang mempunyai quantity sebesar 30 pcs material. Jadi, SPQ dari bok material tersebut adalah 30 pcs.

• Kanban quantity tersebut sebaiknya tidak mengubah type of bin yang sudah ada sebelumnya.

Sebisa mungkin kanban quantity tersebut tidak mengubah type of bin yang sudah ada, karena apabila type of bin tersebut berubah, maka lokasi di bench tempat material tersebut diletakkan juga ikut berubah mengikuti type of bin yang baru.

4.2.4.4 Menentukan Jumlah bin di Bench dan Total Bin Yang Disediakan Jumlah bin yang ada di bench ditentukan dengan menggunakan perhitungan (2.3) pada Bab 2. Jumlah bin yang ada di bench minimal harus ada dua bin, karena menggunakan sistem 2-Bin Replenishment Pull System. Total bin ini diperoleh dari jumlah bin yang ada di bench ditambah tiga bin. Ketiga bin ini terdiri dari satu bin untuk cadangan apabila ada wrong material issue dan dua bin yang lainnya untuk stok. Total bin ini diperlukan untuk menentukan jumlah kartu kanban yang dibuat.

4.2.4.5 Mengambil Data Changeable Material

Changeable material ini adalah material yang tidak mempunyai POC (Point of Consumption) yang tetap di bench, tetapi memiliki POS (Point of

36

Universitas Kristen Petra Supply) yang tetap di dynamic rack. POC yang tidak tetap disini maksudnya adalah POC tersebut digunakan oleh beberapa changeable material yang memiliki jenis yang sama, namun hanya berbeda tipe. Material yang digolongkan sebagai changeable material ini umumnya bersifat memiliki banyak tipe dan setiap tipe hanya digunakan oleh produk tertentu saja. Oleh sebab itu, agar tidak membuat bench terlalu banyak menampung material, maka digunakanlah sistem changeable material. Sistem ini dapat menghemat lokasi di bench, karena material yang seharusnya disimpan di bench, dipindahkan ke dynamic rack dengan diberi kartu return excess material. Cara pemenuhan dari material ini sama dengan material kanban lainnya. Namun, apabila terjadi change series, maka changeable material tersebut akan diganti dengan changeable material yang lain. Pergantian ini dilakukan dengan cara line leader harus meminta kepada water spider untuk mengganti material yang telah selesai digunakan dengan material yang dipesan oleh line leader. Material yang dikembalikan tersebut akan dimasukkan kartu return excess material sebelum dikembalikan ke dynamic rack. Data ini diperoleh dari MME.

4.2.4.6 Membuat POS Yang Baru

POS yang baru ini dibuat dengan mempertimbangkan part number dan tipe bin dalam menentukan storage bin dari material tersebut. POS adalah storage bin dari material yang ada di dynamic rack. Pertama-tama kategorikan POS berdasarkan tipe bin terlebih dahulu. Setelah itu, kategorikan berdasarkan part number, seperti yang digambarkan pada contoh gambar kolom rak di bawah ini.

37

Universitas Kristen Petra

Type of bindari yang paling kecil ke yang paling besar

} }

} }

Gambar 4.18 Cara pengkategorian POS yang baru.

Bin yang paling kecil diletakkan pada layer yang paling atas, karena menurut ketentuan dari SPS bin yang berat dan besar harus diletakkan di bawah agar lebih ergonomis.

4.2.4.7 Mengumpulkan Data Yang Diperlukan Kanban Card

Setelah mendapatkan daftar material apa saja yang akan di kanban dan kanban quantity dari semua material tersebut, dilakukanlah pengumpulan data- data lain yang dibutuhkan untuk membuat kanban card. Data-data yang diperlukan dalam sebuah kanban card adalah:

• Card number, menunjukkan urutan dari bin tersebut dari total bin yang disediakan.

Contoh: 2/4 = merupakan bin kedua dari total empat bin yang ada.

• Empty code, digunakan untuk menarik material dari dynamic rack ke staging secara sistem SAP. Empty code ini didapat dari ID Number ditambahkan angka 2 dibelakangnya dan di bagian ujung kanan-kirinya diberi tanda *. ID Number ini dikeluarkan sistem SAP dari menu PK01, tetapi ID Number ini hanya dapat dilihat dari menu PK18.

38

Universitas Kristen Petra Contoh:

ID Number = 50418 Empty Code = *504182*

• Empty barcode, merupakan terjemahan dari empty code dalam bentuk barcode.

• Full code, digunakan untuk menarik material dari staging ke production line secara sistem SAP. Full code ini didapat dari ID Number ditambahkan angka 5 dibelakangnya dan di bagian ujung kanan-kirinya diberi tanda *. ID Number ini dikeluarkan sistem SAP dari menu PK01, tetapi ID Number ini hanya dapat dilihat dari menu PK18.

Contoh:

ID Number = 50418 Full Code = *504185*

• Full barcode, merupakan terjemahan dari full code dalam bentuk barcode.

• Material description, merupakan nama dari material tersebut.

• Part number, merupakan kode dari material tersebut.

• Point of consumption (POC), menunjukkan lokasi material yang diantar oleh water spider di bench pada production line. Data ini diperoleh dari data Method and Manufacture Engineer.

• Point of supply (POS), menunjukkan storage bin dari material yang diambil oleh water spider di dynamic rack.

• Quantity per bin, merupakan jumlah material yang diisi dalam satu bin dan merupakan hasil dari perhitungan kanban quantity di atas.

• Schneider Electric Logo, merupakan simbol dari Schneider Electric.

• Family, menunjukkan jenis dari material tersebut. Sub-family ini juga ditunjukkan dari warna kanban card tersebut.

= Inductive sensor = Photo sensor = Timer = Comete = Preventa = PLC

• Type of bin, merupakan jenis bin yang digunakan. Pada lantai 3 ada empat jenis bin yang digunakan, yaitu S0, S1, S01, dan S02. Data ini diperoleh dari data Method and Manufacture Engineer.

Contoh gambar kartu kanban dapat dilihat pada Gambar 4.19. Data-data kanban card dari semua material yang berada di dalam family Timer ini dapat dilihat pada Lampiran 5, 6, dan 7.

39

Universitas Kristen Petra Gambar 4.19 Kanban card.

4.2.4.8 Implementasi Kanban Update

Setelah semua data yang diperlukan terkumpul, maka implementasi kanban update ini akan dilakukan. Implementasi yang dilakukan terdiri dari langkah-langkah yang ada di bawah ini.

a. Membuat kanban card dan dynamic rack label

Kanban card dan dynamic rack label ini dibuat sesuai dengan data yang telah dikumpulkan. Cara pembuatan kartu kanban dan dynamic rack label ini dilakukan dengan menggunakan software yang telah tersedia. Hasil tampilan dari software ini kemudian dicetak dengan mesin printer yang ada. Kertas yang telah dicetak tersebut dilaminasi agar tidak mudah rusak. Setelah itu potong kertas tersebut sesuai dengan batas kartu yang tercetak di dalamnya.

b. Mengatur storage bin pada sistem SAP

Pada proses ini storage bin dari POS yang lama harus diubah mengikuti POS yang baru. Storage bin yang dimaksud di sini merupakan sebuah lokasi yang ada di dynamic rack yang digunakan untuk meletakkan material kanban dan merupakan bagian dari warehouse. Di bawah ini adalah contoh dari storage bin:

40

Universitas Kristen Petra

PL6-02-D01

Pada gambar di bawah ini diberikan gambaran mengenai dynamic rack pada lantai 3. Lokasi dari contoh storage bin di atas dapat dilihat pada Gambar 4.20.

Menunjukkan bahwa rack ini adalah rak milik PEL

Menunjukkan nomer barisan rak

Menunjukkan nomer kolom rak dari barisannya

Menunjukkan nomer layer Menunjukkan urutan

lokasi pada layer

Gambar 4.20 Dynamic rack lantai 3.

Universitas Kristen Petra 41

42

Universitas Kristen Petra Langkah-langkah yang dilakukan untuk mengubah storage bin yang lama mengikuti storage bin baru adalah:

1. Melihat semua storage bin yang ada di sistem melalui menu LX03. Pada menu ini diperlukan data jenis storage type yang ingin dilihat. Storage type adalah bagian dari warehouse yang digolongkan berdasarkan production line. Daftar storage type pada lantai 3 dapat dilihat pada Tabel 4.7.

Tabel 4.7 Tabel daftar storage type pada lantai 3.

Production Line S.Type

RMC2 & RE48 322

LEC (Raffles,Sentosa, dan Crouzet) 329

Inductive Sensor 324

Photo Sensor 326

Comete 334 Preventa 332 PLC 321 2. Melakukan pengecekan apakah semua storage bin yang dibutuhkan ada

dan memiliki storage type yang sesuai. Jika ada storage bin yang tidak ada, maka storage bin yang tidak ada itu harus dibuat dengan menu LS01N sesuai dengan storage type yang telah ditentukan. Pada menu LS01N ini SAP membutuhkan data storage bin, storage type, storage section, picking area, dan storage bin type. Data storage bin berserta storage type diisi sesuai dengan data yang telah ditentukan sebelumnya, sedangkan storage section dan picking area diisi dengan kode 001 untuk menunjukkan bahwa material itu fast moving, dan storage bin type diisi dengan kode bs (buffer storage). Namun, apabila storage bin itu ada tetapi tidak memiliki storage type yang sesuai, maka storage bin itu harus dihapus dengan menu LS02N dan diganti dengan storage bin yang baru dengan storage type yang benar. Pada menu LS02N ini akan diminta storage bin yang akan dihapus berserta storage type dari storage bin tersebut. Setelah sistem diperbaharui dengan benar kanban officer akan mengatur roller sesuai dengan type of bin.

43

Universitas Kristen Petra 3. Melakukan pengecekan ulang apakah semua storage bin yang dibutuhkan

ada di sistem dan memiliki storage type yang sesuai. Pengecekan ini dilakukan melalui menu LX03.

c. Menghentikan transaksi pada sistem SAP

Penghentian transaksi pada SAP ini dilakukan dengan cara memberitahukan kepada water spider dan refiller untuk tidak melakukan transaksi material pada sistem SAP. Pemberitahuan informasi mengenai penghentian transaksi pada sistem SAP ini diberitahukan sehari sebelum hari pelaksanaannya.

Informasi ini disampaikan pada line leader, supervisor, refiller, dan water spider agar mereka dapat mempersiapkan diri.

d. Mengosongkan dynamic rack

Semua material dari family Timer yang pada bin di dynamic rack dipindahkan ke warehouse. Setelah dynamic rack dikosongkan kanban officer akan mengatur roller yang ada pada dynamic rack. Roller tersebut harus diatur agar bin yang dimasukkan tidak jatuh ke bawah.

e. Mengosongkan dynamic rack pada sistem SAP

Dynamic rack ini dikosongkan dengan cara memindahkan material dari storage bin ke warehouse dengan menggunakan menu LT01 dan harus dilanjutkan dengan menggunakan menu LT12. Setelah itu storage bin tersebut diperiksa kembali apakah sudah benar-benar kosong dengan menggunakan menu LX03.

f. Menempelkan dynamic rack label

Kanban officer menempelkan dynamic rack label pada dynamic rack sesuai dengan POS yang tertera pada label tersebut. Dynamic rack label dari setiap POS ada dua, karena label tersebut ditempelkan pada bagian depan dan belakang dynamic rack. Label itu ditempelkan pada bagian depan untuk ditujukan untuk water spider ketika hendak mengambil bin, sedangkan label yang belakang ditujukan untuk refiller ketika hendak memasukkan bin.

g. Mengirimkan data kanban quantity ke document control

Data-data kanban quantity dari semua material Timer dikirimkan ke document control, untuk mengganti kapasitas dari dynamic rack. Oleh karena

44

Universitas Kristen Petra itu, data yang dikirim antara lain quantity per bin, maximum quantity, dan minimum quantity.

h. Mengisi dynamic rack

Dynamic rack ini diisi dengan bin dari material yang menggunakan kanban sesuai dengan data yang telah dikumpulkan. Bin ini diisi sesuai dengan quantity per bin yang tertulis pada kartu kanban. Semua bin ini diisi dengan material yang diambil dari warehouse.

i. Mengisi dynamic rack pada sistem SAP

Kanban officer mengambil material dari warehouse dan memindahkannya ke storage bin dengan menggunakan menu LT01 dan dilanjutkan dengan menu LT12.

j. Membuat kanban cycle pada sistem SAP

Setelah semua bin yang baru berada di dynamic rack, kemudian kanban officer akan memeriksa ID Number dari material tersebut. ID Number ini digunakan untuk membuat empty code dan full code. Empty code dan full code ini digunakan oleh water spider untuk melakukan scan material, sehingga siklus kanban dari tersebut bisa berjalan. Apabila material tersebut tidak mempunyai ID Number, maka kanban officer akan membuat ID Number tersebut dengan menggunakan menu PK01 pada sistem SAP. Setelah memasukkan data pada PK01, ID Number dari material yang dimasukkan akan secara otomatis muncul di PK18. Tetapi, apabila material tersebut sudah mempunyai ID Number dan mengalami perubahan quantity per bin, maka kanban officer akan mengubah quantity per bin tersebut menggunakan menu PK02 pada SAP. Sistem diaktifkan kembali setelah semua bin material yang ada di dynamic rack mempunyai kanban cycle.

4.2.5 Melakukan Kontrol

Kontrol ini dilakukan setelah semua proses implementasi selesai dilakukan. Kanban officer melakukan kontrol dari sistem kanban internal yang telah dibuat, apakah semuanya telah berjalan dengan lancar sesuai dengan sistem yang dibuat.

45

Universitas Kristen Petra 4.3 Analisa

4.3.1 Sistem Kanban Internal

Perbedaan sistem kanban internal antara sebelum dengan sesudah perbaikan terletak pada adanya standarisasi tindakan dari water spider terhadap bin yang mengalami material shortage. Pada sistem yang lama, bin yang mengalami material shortage diletakkan pada dynamic rack return area meskipun belum di scan empty dan full. Hal ini menyebabkan sistem SAP menjadi kacau, karena secara sistem bin tersebut masih ada di lini produksi, tetapi kenyataannya bin tersebut sudah ada di dynamic rack return area. Sistem SAP yang kacau ini menyebabkan kekacauan pada sistem kanban internal. Kekacauan ini muncul karena sistem SAP tidak dapat menyuruh refiller untuk mengisi bin ketika material yang mengalami shortage telah datang dari supplier. Selain itu, water spider juga tidak mempunyai alat yang dapat menunjukkan bin dari material shortage apa yang telah diletakkan pada dynamic rack return area. Oleh karena itu, water spider tidak dapat memberitahukan kepada line leader material manakah yang mengalami shortage, sehingga line leader tidak dapat melakukan change series. Change series adalah pergantian jenis produk yang diproduksi.

Biasanya change series ini dilakukan untuk mencegah terjadinya material shortage, karena dengan adanya change series operator akan terus bekerja tanpa harus menunggu datangnya material yang shortage. Namun, permasalahan ini telah diselesaikan dengan adanya standarisasi sistem kanban internal yang baru.

4.3.2 Kanban Update

Kanban update ini dilakukan untuk memperbaharui material-material kanban yang ada di dynamic rack dan kanban quantity setiap material. Kanban quantity setiap material pasti akan terus berubah mengikuti besarnya permintaan konsumen terhadap produk tersebut. Kanban quantity yang tidak diperbaharui ini dapat menimbulkan dua permasalahan, yaitu:

a. Material shortage, apabila berada di bawah ideal quantity per bin.

b. Menyulitkan refiller ketika hendak mengisi ulang material, apabila tidak mengikuti SPQ dari supplier. SPQ dari supplier ini sewaktu-waktu dapat berubah.

46

Universitas Kristen Petra Selain mengubah quantity, pembaharuan kanban quantity ini juga memperbaharui POS material-material kanban yang ada di dynamic rack. Pembaharuan POS yang dilakukan dapat dilihat pada Gambar 4.18. Lokasi bin yang ada di dynamic rack sebelumnya tidak beraturan, sehingga mempersulit water spider ketika hendak mengambil bin. Dengan adanya pembaharuan ini, water spider dapat mencari bin lebih cepat dari sebelumnya dan lebih ergonomis, karena bin yang ada di dynamic rack sudah terorganisir dengan baik. Material-material kanban yang ada di dynamic rack ini juga ikut diperbaharui agar dynamic rack benar-benar ditempati oleh material yang fast moving, sehingga sistem kanban internal yang digunakan benar-benar optimal. Status dari material ini juga berubah-ubah mengikuti besarnya permintaan konsumen terhadap produk tersebut.