commit to user PROYEK AKHIR

Diajukan sebagai salah satu syarat Untuk memperoleh gelar

Ahli Madya (Amd)

Oleh :

ADITYA UTAMA NIM. I 8609001

PROGRAM STUDI D3 TEKNIK MESIN OTOMOTIF

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

HALAMAN PERSETUJUAN

Proyek Akhir dengan judul ”Rekondisi Sistem Pemindah daya Chefrolet Luv (Propeller

Shaft, Universal Joint dan Differential)” ini telah disetujui untuk dipertahankan

dihadapan Tim Penguji Tugas Akhir Program DIII Teknik Mesin Fakultas Teknik

Universitas Sebelas Maret Surakarta.

Pada Hari :

Tanggal :

Pembimbing I

Wibawa Endra Juwana, S.T., M.T. NIP : 197009112000031001

Pembimbing II

commit to user

iii

Proyek Akhir Program Studi Diploma III Teknik Mesin Fakultas Teknik

Universitas Sebelas Maret

Dengan Judul :

REKONDISI SISTEM PEMINDAH DAYA CHEVROLET LUV

(PROPELLER SHAFT, UNIVERSAL JOINT DAN DIFFERENTIAL)

Disusun Oleh :

ADITYA UTAMA

NIM : I 8609001

Telah dapat disahkan sebagai salah satu syarat untuk memperoleh gelar Ahli Madya.

Surakarta, November 2012

Pembimbing I

Wibawa Endra Juwana, S.T., M.T. NIP : 197009112000031001

Pembimbing II

Tri Istanto, S.T., M.T. NIP : 197308202000121001

Mengetahui

Ketua Program Studi Diploma III Teknik Mesin

Fakultas Teknik Universitas Sebelas Maret

Heru Sukanto, S.T., M.T.

commit to user

iv

ABSTRAKSI

ADITYA, 2012. “REKONDISI SISTEM PEMINDAH DAYA CHEVROLET LUV(PROPELLER SHAFT, UNIVERSAL JOINT DAN DIFFERENTIAL), Proyek Akhir, Program Studi Diploma III Mesin Otomotif, Fakultas Teknik, Universitas Sebelas Maret Surakarta

Perekondisian mobil chevrolet luv ini bertujuan untuk memperbaiki sistem pemindah daya. Kondisi awal sistem pemindah daya mobil chevrolet luv mengalami penurunan performa setelah dioperasikan beberapa tahun. Maka dari itu dibutuhkan untuk melakukan pengecekan berkala yang sesuai dengan buku panduan. Dalam sistem pemindah daya memiliki konstruksi yang terdiri dari

Propeller Shaft, Universal Joint dan Differential.

Untuk memperbaiki kondisi sistem pemindah daya pada mobil chevrolet luv ini, maka perbaikannya terdiri dari : Pemeriksaan kondisi awal, pembongkaran komponen umum, pengukuran standar kerusakan, analisa kerusakan, perbaikan dan pemasangan komponen. Kerusakan yang terjadi pada umumnya disebabkan oleh jarangnya perwatan berkala seperti pengecekan volume pelumas, kekendoran

mur dan baut propeller shaft, pengecekan seal atau packing pada bagian sistem

pemindah daya. Perbaikan yang dilkukan pada intinya adalah penambahan

pelumas dan penggantian packing dan pengukuran standar yang sesuai dengan

buku panduan.

Dari pengerjaan yang telah dilakukan bagian yang mengalami kerusakan

adalah packing differential, mur dan baut pengunci propeller shaft, dan seal

sambungan luncur.

Kata kunci : Rekondisi, Propeller Shaft, Universal Joint, Differential,

commit to user

v

Puji syukur penulis panjatkan kepada Allah SWT, yang telah mencurahkan rahmat

dan hidayah-Nya, sehingga laporan Proyek Akhir ini dengan judul ” REKONDISI

SISTEM PEMINDAH DAYA CHEVROLET LUV (PROPELLER SHAFT, UNIVERSAL

JOINT DAN DIFFERENTIAL)” . laporan Proyek Akhir ini disusun untuk memenuhi

syarat mendapatkan gelar Ahli Madya (A.Md) dan menyelesaikan Program Studi D3

Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

Dalam penyusunan laporan ini penulis banyak mengalami banyak masalah dan

kesulitan, tetapi berkat bimbingan serta bantuan dari berbagai pihak maka penulis dapat

menyelesaikan penulisan laporan ini. Oleh karena itu, pada kesempatan yang bahagia mini,

penulis mengucapkan terima kasihyang sebesar-besarnya kepada :

1. Bapak Wibawa Endra J., ST. MT. selaku Pembimbing I Proyek Akhir.

2. Bapak Tri Istanto, ST. MT. selaku Pembimbing II Proyek Akhir.

3. Bapak Heru Sukanto, ST. MT. selaku Ketua Program D3 Teknik Mesin Universitas

Sebelas Maret Surakarta.

4. Bapak Jaka Sulistya Budi, S.T. selaku koordinator Proyek Akhir.

5. Arif Pratama, Faysal Aditya Pranata, Nurman Ashari yang selalu menjadi partner

dalam mengerjakan Proyek Akhir. Terima kasih atas kekompakannya dalam

kerjasama kelompok Proyek Akhir.

6. Mas Sholikhin, Mas Rahmad, Lek Yanto selaku laboran Motor Bakar. Terima kasih

atas bantuannya dalam menangani ketika ada kendala dalam pengerjaan Proyek

Akhir.

7. Teman-teman kuliah, anak-anak Prodi D3 Teknik Mesin Otomotif 2009 UNS

Surakarta yang selalu berkerjasama dalam pengerjaan beberapa tugas perkuliahan.

8. Teman-teman dan saudara-saudara di PMPA Ajusta Brata Fakultas Teknik UNS

Surakarta yang selalu berbagi ilmu dalam menimba dan mengasah ilmu

keorganisasian.

9. Kedua Orang tua saya (Bapak Suminto dan Ibu Indiyah) yang selalu memberikan

commit to user

vi

10.Semua kakak-kakak dan adik saya (Nika Wahyu Indriyanto, Rosika Wahyu

Alamintaha, Nuria Wahyu Dinisari, Afif Wahyu Nurputra, Aditya Rustama) yang

selalu memberikan beberapa masukan untuk saya.

11.Kekasihku (Neng Astika Aprilliana) yang selalu memberikan semangat.

12.Semua pihak yang tidak dapat penulis sebutkan satu persatu baik secara langsung

maupun tidak langsung, telah banyak membantu dalam menyelesaikan Proyek

Akhir dan penyusunan Laporan Proyek Akhir.

Penulis sadar bahwa laporan ini masih jauh dari sempurna, maka kritik dan saran

yang sifatnya membangun sangat penulis harapkan.

Akhir kata, semoga Laporan Proyek Akhir ini bermanfaat bagi siapa saja yang

membacanya sebagai referensi maupun bagi penulis. ” Tidak Ada Gading Yang Tak Retak

”, peribahasa yang menyatakan bahwa tidak ada pekerjaan yang sempurna. Oleh karena itu

apabila terdapat kesalahan baik dalam penulisan ataupun isi laporan, penulis mohon maaf.

Surakarta, 18 Oktober 2012

commit to user

vii

HALAMAN JUDUL ………..……….. i

LEMBAR BERITA ACARA...… ……… ii

HALAMAN PENGESAHAN….. ………..… iii

ABSTRAKI………..iv

1.7 Sistematika Penulisan ... ...3

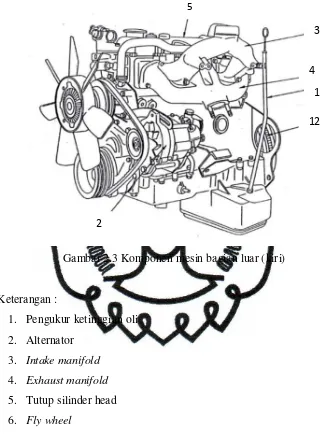

BAB II DASAR TEORI 2.1 Gambaran Umum Tentang Mesin Diesel……….…..………... 5

2.1.1 Penjelasan Mesin Diesel………5

2.1.2 Cara Kerja Mesin Diesel………...9

2.2 Bagian-bagian Mesin Diesel………..………..11

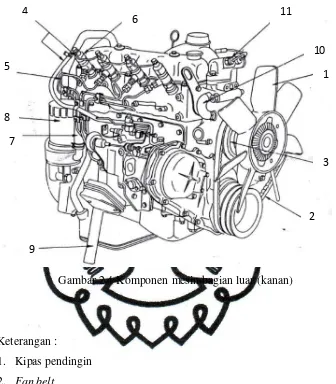

2.2.1 Komponen Mesin Bagian Luar………...11

2.2.2 Komponen Mesim Bagian Dalam………...14

commit to user

viii

2.4.2 Cara Kerja Kopling……….24

2.5 Sistem Pemindah Daya……… ………...27

2.5.1 Propeller Shaft dan Universal Joint……….27

2.5.1.1 Pengertian Propeller Shaft………27

BAB III PERENCANAAN DAN GAMBAR 3.1 Pemeriksaan dan Uji Performace Komponen………..35

3.2 Rencana Perbaikan Sistem Pemindah Daya.………37

3.3 Gambar……….38

BAB IV PENGERJAAN DAN PEMBAHASAN 4.1 Pengerjaan………39

4.1.1 Proses Pengenalan Kondisi Awal Sebelum Dilakukan Pelepasan…..39

4.1.2 Proses Pelepasan Komponen Sistem Pemindah Daya………....40

4.1.2.1 Pelepasan Komponen Luar Sistem Pemindah Daya………...41

4.1.3 Pemeriksaan Komponen Sistem pemindah Daya………42

4.1.3.1 Pemeriksaan Propeller Shaft dan Universal Joint…………..42

4.1.3.2 Pemeriksaan Differential………....44

4.1.4 Hasil Pemeriksaan Komponen Sistem Pemindah Daya……….46

4.1.4.1 Hasil Pemeriksaan Pada Propeller ShafI dan Universal Joint….46 4.1.4.2 Hasil Pemeriksaan Pada Differential………..47

4.1.5 Pemasangan Komponen Sistem Pemindah Daya………...48

4.2 Pembahasan………..49

4.2.1 Analisa Pemeriksaan Kondisi Awal Sistem Pemindah Daya………49

4.2.2 Pemeriksaan dan Perbaikan Komponen Sistem Pemindah Daya…..50

4.2.3 Pengetesan Kondisi SPD Setelah Proses Perbaikan………..51

commit to user

ix

commit to user

x

DAFTAR GAMBAR

Gambar 2.1. Proses Pembakaran Mesin Diesel...………...6

Gambar 2.2. Cara Kerja Mesin Diesel…..………...10

Gambar 2.3. Komponen Mesin Bagian Luar (kiri)…...……….…..12

Gambar 2.4. Komponen Mesin Bagian Luar (kanan)……….………...13

Gambar 2.5 Komponen Mesin Bagian Dalam………...…...…...14

Gambar 2.6 Kepala Silinder……….…15

Gambar 2.7 Ruang Bakar Pembakaran Langsung……...……….16

Gambar 2.8 Ruang Bakar Kamar Depan………..………17

Gambar 2.9 Tipe Ruang Bakar Kamar Pusar….………..…………19

Gambar 2.10 Mekanisme Katub………..……….20

Gambar 2.11 Diagram Kerja Motor Diesel.……….21

Gambar 2.12 Mekanisme Katup Tipe Timing Belt.…..………22

Gambar 2.13 Mekanisme Katup Tipe Timing Gear…..………...22

Gambar 2.14 Mekanisme Katup Tipe Timing Gear …………..……….23

Gambar 2.15 Posisi Kopling……….………...24

Gambar 2.16 Cara Kerja Kopling….………...………25

Gambar 2.17 Tipe Kopling Mekanis……..………..25

Gambar 2.18 Tipe Kopling Hidrolik………26

Gambar 2.19 Propeller Shaft………..………..27

Gambar 2.20 Propeller Shaft Dengan Bearing Tengah..………28

Gambar 2.21 Perubahan Sudut Propeller Shaft ………..28

Gambar 2.22 Universal joint………29

Gambar 2.23 Putaran Propeller Shaft Diteruskan ke Differential..………30

Gambar 2.24 Final Gear………..31

Gambar 2.25 Hypoid Bevel Gear………...……….31

Gambar 2.26 Bagian-bagian Utama Differential …..………..32

Gambar 2.27 Differential saat Berjalan Lurus…..………...33

Gambar 2.28 Differential saat Membelok...………34

commit to user

xi

Gambar 4.31 Pelepasan chasing differensial ….……….…42

Gambar 4.32 Pemeriksaan kelonggaran bantalan sambungan salib (universal joint)...42

Gambar 4.33 Pemeriksaan kebebasan aksial sambungansalib (universal joint)….……….43

Gambar 4.34 Pemeriksaan sambungan luncur …...……….43

Gambar 4.35 Pemeriksaan kebengkokan poros penggerak (propeller shaft)………..44

Gambar 4.36 Pemeriksaan Keolengan Roda Gigi Ring ………..44

Gambar 4.37 Pemeriksaan back lash roda gigi ring ………45

Gambar 4.38 Pemeriksaan backlash roda gigi samping ………..45

Gambar 4.39 Pengukuran beban mula pinion penggerak ………46

Gambar 4.40 Pemasangan packing baru ……….48

commit to user

xii

DAFTAR TABEL

Table 2.1 Perbandingan Mesin Diesel Dengan Mesin Bensin……...………..11

Tabel 3.2 Pemeriksaan Secara Visual pada Propeller Shaft….……….……..36

Tabel 3.3 Pemeriksaan Secara Visual pada Universal Joint dan Differensial……….37

Table 4.4 pemeriksaan Poros Propeller dan Universal Joint………...56

commit to user

1

PENDAHULUAN

1.1 Latar Belakang Masalah

Kondisi sistem pemindah daya pada mobil chevrolet luv mengalami

penurunan performa setelah dioperasikan beberapa tahun. Performa pada

sistem pemindah daya pada mobil chevrolet luv ini diketahui mengalami

penurunan pada saat dilakukan pengetesan. Bagian yang mengalami

penurunan performa adalah pada bagian poros propeller dan pada bagian

differential. Pada bagian poros propeller dirasakan terdapat getaran yang

sangat keras. Pada bagian differential terdengar suara gesekan gigi yang

terdengar sangat keras saat mobil dijalankan dan terdapat tumpahan oli yang

keluar dari bagian bawah rumah aksel. Sehingga diperlukan perbaikan dan

pengecekan berkala yang sesuai dengan buku panduan perbaikan, agar sistem

pemindah daya pada mobil chevrolet luv ini bisa dioperasikan dan mampu

bekerja secara maksimal.

Berdasar uraian di atas, mengingat pentingnya sistem pemindah daya

bagi sebuah mobil maka penulis memilih judul “REKONDISI SISTEM

PEMINDAH DAYA CHEVROLET LUV” dengan sub-topik sistem

pemindah daya (propeller shaft, universal joint dan differential).

1.2 Perumusan Masalah

Berdasarkan latar belakang masalah yang diuraikan diatas, maka dapat

dirumuskan permasalahan sebagai berikut : Bagaimana cara perekondisian

terhadap komponen-komponen sistem pemindah daya (propeller shaft,

commit to user

2

1.3 Batasan Masalah

Berdasarkan rumusan masalah diatas agar permasalahan yang dibahas

tidak melebar, maka batasan-batasan masalah proyek akhir ini adalah :

1. Pembatasan pada pembongkaran komponen-komponen sistem

pemindah daya (propeller shaft, universal joint dan differential).

2. Pembatasan pada pemeriksaan komponen-komponen sistem pemindah

daya (propeller shaft, universal joint dan differential).

1.4 Tujuan Proyek Akhir

Tujuan dari pelaksanaan proyek akhir ini adalah :

1. Untuk mengetahui bagaimana cara kerja dan fungsi dari komponen

sistem pemindah daya (propeller shaft, universal joint dan

differential).

2. Untuk mengetahui komponen-komponen yang ada pada sistem

pemindah daya (propeller shaft, universal joint dan differential).

3. Untuk melaksanakan perekondisian sistem pemindah daya (propeller

shaft, universal joint dan differential).

1.5 Manfaat Proyek Akhir

Disamping mempunyai tujuan, pembuatan proyek akhir ini juga

mempunyai manfaat, sehingga hasil yang akan dicapai dari kegiatan tersebut

tidak sia-sia. Adapun manfaat dari proyek akhir ini meliputi :

1. Manfaat Praktis

Dapat menambah pengetahuan dan pengalaman tentang melaksanakan

rekondisi mesin chevrolet luv dan rekondisi sistem pemindah daya

(propeller shaft, universal joint dan differential).

2. Manfaat Teoritis

Diharapkan dari pembuatan proyek akhir ini akan menambah wawasan

penelaah ilmiah yang dapat digunakan dalam penulisan ilmiah di bidang

commit to user

Data-data yang didapatkan penulis sebagai bahan-bahan dalam

penyusunan Laporan Tugas Akhir ini dilakukan dengan metode sebagai

berikut:

1. Metode observasi

Metode ini dilakukan dengan cara mengadakan pengamatan

langsung dan mencatat secara langsung pada obyek yang diteliti

atau dibuat.

2. Metode wawancara

Metode ini dilakukan dengan mengajukan pertanyaan secara

langsung kepada narasumber atau kepada pihak-pihak lain yang

dapat memberikan informasi sehingga membantu dalam penulisan

laporan ini.

3. Metode literatur

Metode ini dilakukan dengan mengumpulkan data-data yang

berasal dari buku-buku yang ada kaitannya dengan obyek

penelitian.

1.7 Sistematika Penulisan

Laporan penulisan Proyek Akhir ini disusun dengan sistematika sebagai

berikut:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, perumusan masalah,

batasan masalah, tujuan proyek akhir, manfaat proyek akhir,

metode penulisan, dan sistematika penulisan.

BAB II DASAR TEORI

Bab ini berisi tentang gambaran tentang mesin diesel dan

sistem pemindah daya (propeller shaft, universal joint dan

differential), baik pengertian maupun

commit to user

4

BAB III PERENCANAAN DAN GAMBAR

Bab ini berisi tentang perencanaan dari proses pengerjaan

proyek akhir dan gambar komponen-komponen.

BAB IV PROSES PENGERJAAN

Bab ini berisi tentang tahapan-tahapan pengerjaan proses

perekondisian sistem pemindah daya (propeller shaft, universal

joint, dan differential).

BAB V PENUTUP

Bab ini berisi tentang kesimpulan dan saran.

DAFTAR PUSTAKA

commit to user

BAB II

DASAR TEORI

2.1 GAMBARAN UMUM TENTANG MESIN DIESEL

2.1.1 Penjelasan Mesin Diesel

Kata Diesel berasal dari nama seorang insinyur dari Jerman yang

menemukan mesin ini pada tahun 1893, yaitu Dr. Rudolf Diesel. Ia

mendapatkan paten (RP 67207) berjudul 'Arbeitsverfahren und für

Ausführungsart Verbrennungsmaschinen'. Pada waktu itu mesin tersebut

tergantung pada panas yang dihasilkan pada saat kompresi untuk

menyalakan bahan bakar. Bahan bakar ini diteruskan ke silinder oleh

tekanan udara pada akhir kompresi.

Pada tahun 1924, Robert Bosch, seorang insinyur dari Jerman,

mencoba mengembangkan pompa injeksi dengan menggunakan metode

tekanan udara yang akhirnya berhasil menyempurnakan ide dari Rudolf

Diesel. Keberhasilan Robert Bosch dengan mesin dieselnya tersebut

sampai saat ini digunakan oleh masyarakat.

Motor diesel adalah motor bakar yang berbeda dengan motor

bensin, proses penyalaan bukan dengan loncatan api listrik. Pada langkah

hisap hanyalah udara saja yang masuk ke dalam silinder. Pada waktu torak

hampir mencapai titik mati atas (TMA) bahan bakar disemprotkan ke

dalam silinder. Terjadilah proses penyalaan bahan bakar, pada saat udara di

dalam silinder sudah bertemperatur tinggi. Persyaratan ini dapat dipenuhi

apabila digunakan tekanan udara (kompresi) yang cukup tinggi, dan bahan

bakar harus berkabut dengan halus.

Untuk mengkabutkan bahan bakar dengan halus digunakan

peralatan injeksi bahan bakar. Alat ini digunakan untuk mengkabutkan

bahan bakar pada ruang bakar dengan volume dan saat penyemprotan

commit to user

6

membagikan bahan bakar pada tiap-tiap silinder sesuai urutan pengapian

mesin. Sistem injeksi bahan bakar diesel berfungsi untuk melayani

kebutuhan bahan bakar selama motor diesel tersebut bekerja.

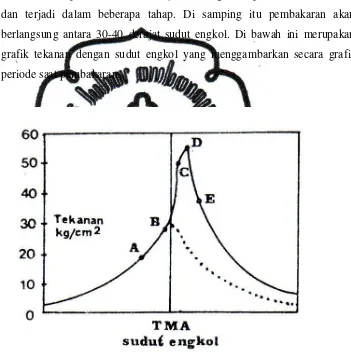

Proses pembakaran tidak terjadi sekaligus tetapi memerlukan waktu

dan terjadi dalam beberapa tahap. Di samping itu pembakaran akan

berlangsung antara 30-40 derajat sudut engkol. Di bawah ini merupakan

grafik tekanan dengan sudut engkol yang menggambarkan secara grafis

periode saat pembakaran.

commit to user

Proses pembakaran dibagi menjadi 4 periode:

a) Periode 1

Waktu pembakaran tertunda (ignition delay) (A -B) Pada

periode ini disebut fase persiapan pembakaran, karena partikel-partikel

bahan bakar yang diinjeksikan bercampur dengan udara di dalam

silinder agar mudah terbakar.

b) Periode 2

Perambatan api (B-C) Pada periode 2 ini campuran bahan

bakar dan udara tersebut akan terbakar di beberapa tempat. Nyala api

akan merambat dengan kecepatan tinggi sehingga seolah-olah

campuran terbakar sekaligus, sehingga menyebabkan tekanan dalam

silinder naik. Periode ini sering disebut pembakaran letup.

c) Periode 3

Pembakaran langsung (C-D) Akibat nyala api dalam silinder,

maka bahan bakar yang diinjeksikan langsung terbakar. Pembakaran

langsung ini dapat dikontrol dari jumlah bahan bakar yang

diinjeksikan, sehingga periode ini sering disebut periode pembakaran

dikontrol.

d) Periode 4

Pembakaran lanjut (D-E) Injeksi berakhir di titik D, tetapi

bahan bakar belum terbakar semua. Jadi walaupun injeksi telah

berakhir, pembakaran masih tetap berlangsung. Bila pembakaran

lanjut terlalu lama, temperatur gas buang akan tinggi menyebabkan

efisiensi panas turun.

Dibandingkan dengan motor bensin pada motor diesel

commit to user

8

· Keuntungan

a. Mesin diesel tidak memerlukan electric igniter karena proses

pembakaran dilakukan oleh udara bertekanan tinggi. Hal ini

berarti mesin diesel memiliki tingkat kesulitan perbaikan lebih

kecil dari pada mesin bensin.

b. Penggunaan bahan bakar pada mesin diesel lebih ekonomis dari

pada mesin bensin, hal ini dikarenakan rasio kompresinya lebih

tinggi dari pada mesin bensin dan dikerenakan efisiensi thermal.

Sehingga kemungkinan bahan bakar terbakar sempurna lebih

tinggi dari pada bensin.

· Kerugian

a. Tekanan pembakaran maksimum lebih besar dari mesin bensin.

Hal ini berarti bahwa suara dan getaran mesin diesel lebih besar.

b. Tekanan pembakarannya yang lebih tinggi, maka mesin diesel

harus dibuat dari bahan yang tahan tekanan tinggi dan harus

mempunyai struktur yang sangat kuat. Hal ini berarti bahwa

untuk daya kuda yang sama,mesin diesel jauh lebih berat dari

pada mesin bensin dan biaya pembuatannya pun jadi lebih lama

dan mahal.

c. Mesin diesel memerlukan sistem injeksi bahan bakar yang

presisi. Dan ini berarti bahwa harganya lebih mahal dan

memerlukan pemeliharaan yang lebih cermat dibanding mesin

bensin.

d. Mesin diesel mempunyai perbandingan kompresi yang lebih

tinggi dan membutuhkan gaya lebih besar untuk memutarnya.

Oleh karena itu mesin diesel memerlukan alat pemutar seperti

commit to user

Terdapat beberapa alasan mengapa mesin diesel tidak hanya

menyaingi mesin motor bakar yang lain tetapi dalam banyak hal mengusai

medan. Kelas pelayanan adalah faktor penting dalam banyak kasus.Salah

satu penggunaan yang menonjol dari mesin diesel adalah transportasi, di

darat dan di air, pada truck, kereta rel, lokomotif, perahu dan kapal. Dalam

banyak hal instalasi ukuran kecil dan sedang, pada pertanian dan

perusahaan indrusti kecil, maka kesederhanaan dan biaya rendah dari

operasi menentukan bahwa pemakaian mesin diesel sangat cocok

digunakan karena konsumsi bahan bakar diesel lebih hemat dan

memerlukan biaya operasional yang lebih murah.

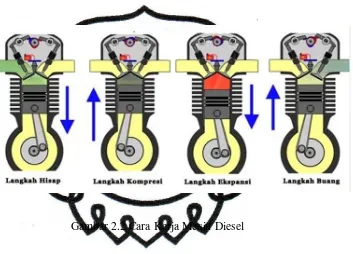

2.1.2 Cara Kerja Mesin Diesel

Seperti pada motor empat langkah dengan bahan bakar bensin,

motor diesel empat langkah juga memiliki sistem putaran mesin yang sama

dengan motor bensin empat langkah. Yaitu dalam empat langkah selama

dua putaran poros engkol (720°). Berturut-turut dalam silinder terdapat

langkah hisap, langkah kompresi, langkah pembakaran dan langkah buang.

Cara kerja dari motor diesel empat langkah yaitu pada langkah

hisap, udara dimasukkan ke dalam silinder. Piston membentuk kevakuman

di dalam silinder seperti pada motor bensin, piston bergerak ke bawah dari

TMA ke TMB. Kevakuman dalam ruang bakar menyebabkan udara masuk

atau terhisap ke dalam silinder melalui katup masuk yang terbuka disekitar

awal langkah hisap dan akan terbuka sampai torak mencapai TMB.

Pada langkah kompresi, piston bergerak dari titik mati bawah

menuju titik mati atas, pada saat ini kedua katup tertutup sehingga udara

yang ada dalam silinder dapat dimampatkan dengan kuat dan menyebabkan

temperatur naik sekitar 500-800°C.

Pada akhir langkah kompresi sebelum torak mencapai TMA, bahan

commit to user

10

menyala dan terbakar sehingga menaikkan takanan dalam silinder, langkah

ini disebut langkah kerja. Gas panas mendorong torak menuju TMB, gas

mengembang dari volume silinder yang kemudian meneruskan energi yang

timbul pada batang torak dan poros yang kemudian dirubah menjadi gerak

putar memberi tenaga pada mesin.

Gambar 2.2 Cara Kerja Mesin Diesel

Pada langkah buang katup pembuangan terbuka. Torak bergerak dari

TMB ke TMA dan mendorong gas-gas hasil pembakaran ke luar melalui

katup buang yang terbuka. Selama mesin menyelesaikan empat langkah

(hisap, kompresi, pembakaran dan buang) poros engkol berputar dua kali

dan menghasilkan satu tenaga. Ini disebut dengan siklus diesel empat

langkah.

Tabel di bawah ini menunjukkan perbandingan antara mesin diesel

commit to user

Tabel 2.1 Perbandingan Mesin Diesel Dengan Mesin Bensin

Item Mesin Bensin Mensin Diesel

Langkah Hisap Campuran udara bahan bakar

dihisap ke dalam

Hanya udara yang dihisap

masuk

Langkah Kompresi Piston mengkompresikan

campuran udara bahan bakar

Piston mengkompresikan

udara untuk menaikkan

tekanan dan temperatur

Langkah

Pembakaran

Busi menyalakan campuran

udara yang bertekanan

Bahan bakar disemprotkan

ke dalam udara yang

bertemperatur dan

bertekanan tinggi sehingga

terbakar sendirinya

Langkah Buang Piston mendorong gas buang ke

luar silinder

Piston mendorong gas buang

ke luar silinder

Pengatur Output

Tenaga

Diatur oleh banyaknya

campuran udara dan bahan

bakar yang dimasukkan

Diatur oleh banyaknya bahan

bakar yang diinjeksikan

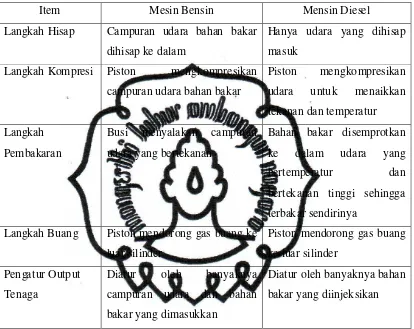

2.2 BAGIAN-BAGIAN MESIN DIESEL

2.2.1 Komponen mesin bagian luar

Bagian komponen luar pada mesin diesel dapat dilihat seperti pada

commit to user

12

Gambar 2.3 Komponen mesin bagian luar (kiri)

Keterangan :

1. Pengukur ketinggian oli

2. Alternator

3. Intake manifold

4. Exhaust manifold

5. Tutup silinder head

6. Fly wheel

5

3

1 4

2

commit to user

Gambar 2.4 Komponen mesin bagian luar (kanan)

commit to user

14

2.2.2 Komponen mesin bagian dalam

Bagian komponen dalam pada mesin diesel dapat diperiksa

seperti pada gambar 2.5 berikut

Gambar 2.5 Komponen mesin bagian dalam

Keterangan :

1. Tappet

2. Poros engkol dan

bantalannya

10.Piston dan tangkai piston

11.Metal jalan

commit to user

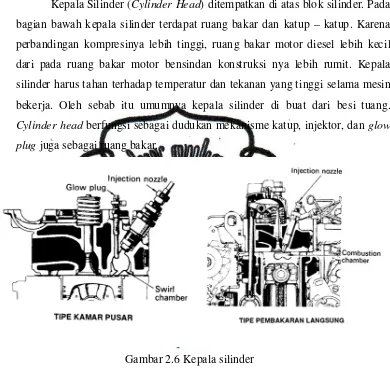

Kepala Silinder (Cylinder Head) ditempatkan di atas blok silinder. Pada

bagian bawah kepala silinder terdapat ruang bakar dan katup – katup. Karena

perbandingan kompresinya lebih tinggi, ruang bakar motor diesel lebih kecil

dari pada ruang bakar motor bensindan konstruksi nya lebih rumit. Kepala

silinder harus tahan terhadap temperatur dan tekanan yang tinggi selama mesin

bekerja. Oleh sebab itu umumnya kepala silinder di buat dari besi tuang.

Cylinder head berfungsi sebagai dudukan mekanisme katup, injektor, dan glow

plug juga sebagai ruang bakar.

Gambar 2.6 Kepala silinder

Dalam mesin diesel, kita mengenal ada 2 jenis ruang bakar, yaitu

ruang bakar langsung dan ruang bakar tambahan.

Ruang bakar

Ruang bakar langsung

Ruang bakar tambahan

Tipe injeksi langsung

Tipe ruang bakar kamar depan

commit to user

34

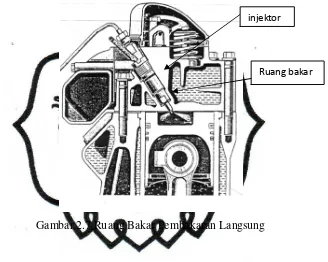

a. Tipe Injeksi langsung (Direct Injection)

Injection nozzle menyemprotkan bahan bakar langsung ke ruang bakar

utama (main combustion) yang terdapat di antara cylinder head dan piston.

Ruang bakar yang ada pada bagian atas piston merupakan salah satu bentuk

yang dirancang untuk meningkatkan efisiensi pembakaran.

Gambar 2.7 Ruang Bakar Pembakaran Langsung

· Keuntungan

1) Penampang permukaan ruang injeksi langsung yang kecil dapat

mengurangi kerugian panas, sehingga menaikkan temperatur udara

yang dikompresikan dan menyempurnakan pembakaran. Pada tipe ini

pemanasan awal tidak diperlukan untuk start dengan suhu udara

sekitarnya normal. Efisiensi panas yang tinggi dapat juga meningkatkan

output dan menghemat bahan bakar.

2) Struktur cylinder head yang lebih sederhana, jadi kemungkinan

deformasi karena panas akan lebih kecil.

injektor

commit to user · Kerugian

1) Pompa injeksi harus mampu menghasilkan tekanan tinggi yang

diperlukan untuk mengatomisasikan bahan bakar dengan memaksanya

keluar dari nosel tipe berlubang banyak.

2) Kecepatan maksimumnya lebih rendah karena pusaran campuran bahan

bakar lebih kecil dari pada tipe ruang bakar indirect injection.

3) Tekanan pembakaran yang tinggi menimbulkan suara yang lebih keras

dan resiko diesel knocking lebih besar.

4) Mesin sangat peka terhadap kualitas bahan bakar, biasanya diperlukan

bahan bakar yang bermutu tinggi.

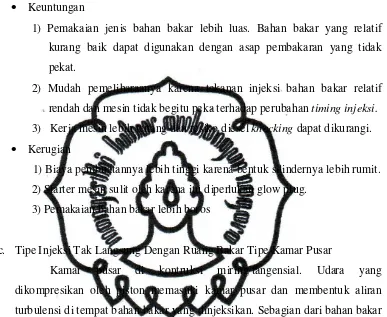

b. Tipe Injeksi Tak Langsung Dengan Ruang Bakar Kamar Depan

Bahan bakar disemprotkan oleh nosel injeksi ke kamar depan.

Sebagian akan terbakar di tempat, dan sisa bahan bakar yang tidak terbakar

ditekan melalui saluran kecil antara ruang bakar kamar depan dan ruang bakar

utama dan selanjutnya terurai menjadi partikel yang halus dan terbakar habis

commit to user

34

Gambar 2.8 Ruang Bakar Kamar Depan

· Keuntungan

1) Pemakaian jenis bahan bakar lebih luas. Bahan bakar yang relatif

kurang baik dapat digunakan dengan asap pembakaran yang tidak

pekat.

2) Mudah pemeliharaanya karena tekanan injeksi bahan bakar relatif

rendah dan mesin tidak begitu peka terhadap perubahan timing injeksi.

3) Kerja mesin lebih tenang dan resiko diesel knocking dapat dikurangi.

· Kerugian

1) Biaya pembuatannya lebih tinggi karena bentuk silindernya lebih rumit.

2) Starter mesin sulit oleh karena itu diperlukan glow plug.

3) Pemakaian bahan bakar lebih boros

c. Tipe Injeksi Tak Langsung Dengan Ruang Bakar Tipe Kamar Pusar

Kamar pusar di kontruksi miring/tangensial. Udara yang

dikompresikan oleh piston memasuki kamar pusar dan membentuk aliran

turbulensi di tempat bahan bakar yang dinjeksikan. Sebagian dari bahan bakar

yang belum terbakar akan mengalir ke ruang utama melalui saluran transfer

commit to user

Gambar 2.9 Tipe Ruang Bakar Kamar Pusar

· Keuntungan

1) Dapat dicapai kecepatan mesin yang tinggi karana turbulensi

kompresinya tinggi.

2) Tingkat kecepatan mesin lebih tinggi dan operasinya yang halus

membuatnya banyak digunakan untuk mobil penumpang.

· Kerugian

1) Diesel knocking akan lebih besar pada kecepatan rendah.

2) Efisiensi panas dan konsumsi bahan bakarnya lebih buruk dari pada

sistem injeksi langsung

3) Menggunakan busi pijar, tetapi kurang efektif untuk kamar pusar yang

besar, karena mesin tidak mudah di starter.

Bagian – bagian :

1. Injektor

2. Busi pijar

3. Ruang bakar

commit to user

34

2.3.1 Mekanisme katup

2.3.1.1 Cara kerja mekanisme katup

Gambar 2.10 Mekanisme Katup

Ketika poros engkol berputar, maka akan menyebabkan roda

gigi antara ikut berputar. Karena roda gigi antara menghubungkan

poros engkol dan cam shaft, maka cam shaft juga akan ikut berputar.

Berputarnya cam shaft pada saat tertentu akan menyebabkan nok

mendorong tappet naik menekan push rod yang ada di atas nya. Push

rod akan menekan rocker arm, sehingga katup akan terbuka. Jika cam

shaft terus berputar, maka nok juga akan berputar sehingga tappet dan

push rod akan bebas dan akan kembali ke bawah karena adanya

tekanan pegas pada katup. Setiap cam shaft berputar satu kali, akan

membuka dan menutup katup hisap dan katup buang satu kali pada

setiap 2 putaran poros engkol.

Langkah ini terjadi pada katup hisap maupun katup buang saat

membuka dan menutupnya daun katup yang mempunyai waktu

commit to user

masuk terbuka kurang lebih saat 10° putaran sudut poros engkol

sebelum TMA dan katup masuk akan menutup saat 49° derajat setelah

TMB. Sedang katup buang terbuka saat 46° sebelum TMB dan katub

buang akan menutup saat 13° sesudah TMA.

Kelambatan menutup katup masuk ini dimaksudkan agar

kelambatan masuknya udara dapat dimanfaatkan sebesar-besarnya.

Saat membukanya katup buang juga dipercepat untuk memaksimalkan

pembuangan gas sisa pembakaran.

Gambar 2.11 Diagram Kerja Motor Diesel

2.3.1.2 Metode penggerakan katup

Pada saat ini, terdapat 3 cara penggerakan katup yang kita

kenal, yaitu timing belt, timing gear, dan timing chain. Pada mesin

diesel metode penggerakan katup hanya menggunakan timing gear dan

timing chain saja, hal ini dikarenakan pada mesin diesel tenaga yang

dihasilkan pembakaran lebih besar dari pada motor bensin, sehingga

apabila menggunakan timing belt tidak akan awet.

commit to user

34

Pada tipe ini untuk memutar camshaft digunakan sabuk

yang dihubungkan ke poros engkol. Timing belt terbuat dari

fiberglass yang diperkuat dengan karet. Keuntungannya adalah

tidak membutuhkan pelumasan dan relatif lebih halus suaranya

dibanding tipe lainnya.

Gambar 2.12 Mekanisme katup tipe timing belt

b) Tipe timing gear

Tipe ini digunakan pada mekanisme katup jenis mesin

OHV (over head valve), yang letak cam shaft nya di bawah blok

silinder. Timing gear biasanya menimbulkan bunyi yang paling

berisik di antara tipe-tipe lainnya

commit to user

c) Tipe timing chain

Pada tipe ini cam shaft digerakkan oleh rantai dan hanya

sedikit menimbulkan bunyi dibanding dengan timing gear dan

jenis ini amat populer.

Tipe ini digunakan pada mesin OHC (over head camshaft)

dan DOHC (double overhead camshaft) .Cam shaft terletak diatas

kepala silinder dan digerakkan oleh rantai dan roda gigi sprocket

yang dilumasi dengan oli.

Gambar 2. 14 Mekanisme katup tipe timing chain

2.4. KOPLING

2.4.1 Penjelasan Kopling

Kopling merupakan bagian yang sangat diperlukan pada kendaraan

berbahan bakar bensin maupun berbahan bakar diesel. Kopling (clutch)

ditempatkan diantara mesin dan transmisi, fungsinya untuk memutus dan

menghubungkan tenaga atau putaran mesin dari mesin ke transmisi.

Kopling memungkinkan penerusan tenaga mesin ke transmisi dapat

berlangsung dengan lembut dan perlahan-lahan, agar gerak awal kendaraan

dapat berlangsung dengan lembut dan begitu juga pada saat perpindahan

commit to user

34

Gambar 2.15 Posisi kopling

2.4.2. Cara kerja kopling

A. Cara kerja kopling adalah sebagai berikut :

· Bila pedal kopling diinjak sebagian, tekanan pegas pada plat

penekan berkurang, sehingga gesekan pada flywheel, presssure

plate, dan plat kopling kecil maka kopling slip. Sehingga tenaga

mesin yang dipindahkan ke input shaft hanya sebagian.

· Bila kopling ditekan penuh (gambar 2.31), gesekan akan hilang

dan input shaft akan bebas (tidak dipengaruhi putaran mesin).

· Bila pedal dilepas, pegas akan menekan plat penekan, akibatnya

plat kopling tidak slip dan putaran input shaft akan sama dengan

commit to user

Gambar 2.16 Cara Kerja Kopling

B. Mekanisme penggerak

1) Tipe Kopling Mekanis

commit to user

34

Kopling mekanis terdiri dari bagian-bagian seperti gambar di atas.

Pada tipe ini penginjakan pedal untuk membebaskan kopling

diteruskan ke release fork melalui kabel pembebas (release cable).

Sehingga konstruksinya lebih sederhana, tetapi kurang kuat bila

digunakan untuk beban besar.

2) Tipe kopling hidrolis

Gambar 2.18 Tipe Kopling Hidrolik

Pada kopling tipe ini, pergerakan pedal kopling diubah oleh

master silinder menjadi tekanan hidrolis, kemudian diteruskan ke

garpu pembebas kopling (release fork) melalui silinder pembebas

(release cylnder). Pada tipe ini diperlukan komponen-komponen

yang lebih banyak bila dibandingkan dengan sistem mekanis, tetapi

mampu memindahkan tenaga yang lebih besar, sehingga cocok untuk

kendaraan-kendaraan besar.

Biasanya sebuah rancangan akan mempunyai sebuah kelebihan

dan kekurangan, demikian juga dengan sistem kopling hidraulis ini.

Untuk itu dapat diterangkan mengenai kelebihan dan kekurangan

commit to user · Kelebihan :

1. Kehilangan tenaga akibat gesekan lebih kecil, sehingga

penekanan pedal kopling lebih ringan.

2. Pemindahan tenaga pedal kopling lebih cepat, sehingga kerja

kopling lebih baik.

3. Penempatan pedal kopling dan master silinder mudah

ditempatkan sesuai dengan keadaan.

· Kekurangan :

1. Konstruksinya lebih rumit

2. Kerja kopling akan terganggu atau tidak akan baik abila terjadi

kebocoran atau terdapat kebocoran pada sistam kopling.

2.5 SISTEM PEMINDAH DAYA

2.5.1 Propeller Shaft dan Universal Joint

2.5.1.1 Pengertian Propeller Shaft

Propeller shaft berfungsi memindahkan tenaga atau putaran

dari transmisi ke differensial. Transmisi umumnya terpasang pada

chassis frame, sedangkan differensial dan sumbu belakang (rear

axle) disangga oleh suspensi sejajar dengan roda belakang. Oleh

sebab itu posisi differensial terhadap transmisi selalu berubah-ubah

pada saat kendaraan berjalan, sesuai dengan permukaan jalan dan

ukuran beban.

commit to user

34

Pada umumnya propeller dibuat dari tabung pipa baja yang

memiliki tahanan terhadap gaya puntiran atau bengkok. Bandul

pengimbang (balance weight) dipasang pada bagian luar pipa

dengan tujuan untuk keseimbangan pada waktu berputar. Propeller

shaft terdiri dari satu pipa yang mempunyai penghubung yang

terpasang pada kedua ujung yang berbentuk universal joint.

Ada juga tipe propeller shaft dua pipa dengan tiga joint sebagai

penghubungnya. Dan pada bagian tengah biasanya menggunakan

bearing tengah yang bertujuan untuk mengurangi getaran dan

bunyi, seperti pada gambar berikut

Gambar 2.20 Propeller shaft dengan bearing tengah

commit to user

2.5.1.2 Universal Joint

Fungsi universal joint adalah untuk meredam perubahan sudut

dan untuk melembutkan perpindahan dari transmisi ke differensial.

Ada dua tipe universal joint, yaitu; universal joint tipe solid bearing

cup yang dapat dibongkar dan universal joint tipe shell bearing

yang tidak bisa dibongkar.

Gambar 2.22 Universal Joint

2.5.2 Differensial

2.5.2.1 Uraian

Bila kendaraan sedang membelok, maka roda belakang sebagai

roda-roda penggerak (untuk kendaraan mesin depan penggerak

belakang / front engine rear drive) atau roda-roda depan (untuk

kendaraan mesin depan penggerak depan / frontengine pront drive)

mempunyai putaran yang berbeda antara roda kiri dan roda kanan.

Karena jika putarannya sama akan memungkinkan poros roda akan

patah dan kendaraan tidak akan berjalan dengan baik, karena salah

satu ban akan terseret. Begitu juga jika kendaraan berjalan pada

kondisi jalan yang tidak rata, sehingga gaya geseknya tidak sama

maka putaran ban akan mengalami perbedaan. Perbedaan putaran

roda-roda ini disebabkan adanya bagian dari sistem pemindah daya Universal joint

commit to user

34

yang disebut dengan differensial. Dengan adanya differensial, maka

kendaraan akan tetap berjalan dengan stabil pada saat membelok

atau keadaan jalan yang bagaimanapun.

Gambar 2.23 Putaran Propeller shaft diteruskan ke differensial

2.5.2.2 Konstruksi Differensial

Pada dasarnya sebuah konstruksi differensial dibagi menjadi

dua bagian besar, yaitu :

a) Final Gear

Yaitu perkaitan gigi-gigi penggerak (drive pinion gear)

dengan gigi yang digerakkan (ring gear). Fungsi final gear

adalah :

· Memperbesar momen

· Merubah arah putaran

Torsi yang dihasilkan transmisi tidak cukup untuk

menggerakkan kendaraan pada saat-saat tertentu, oleh karena

commit to user

bertambahnya torsi, maka putaran poros roda belakang akan

berkurang, jadi disamping berfungsi untuk menambah momen

pada roda-roda belakang, final gear juga berfungsi mengurangi

putaran roda belakang.

Umumnya beberapa pabrikan mobil, menggunakan

final gear tipe hypoid bevel gear, pada tipe ini terdapat offset

antara ring gear yang berhubungan dengan pinion gear, jadi

garis tengah pinion gear dan ring gear tidak segaris. Garis

tengah pinion gear berada di bawah garis tengah horizontal

ring gear.

Gambar 2.24 Final Gear

Gambar 2.25 Hypoid Bevel Gear

· Keuntungan dari hypoid bevel gear :

a. Hypoid bevel gear berguna untuk memperbesar torsi yang

commit to user

34

b. Dengan rendahnya dudukan propeller shaft, maka letak transmisi

bisa lebih rendah dan akhirnya titik berat kendaraan secara

keseluruhan lebih rendah sehingga faktor keamanan lebih tinggi.

c. Kerja differensial lebih baik, bunyi yang dihasilkan tidak berisik.

· Kerugian dari hypoid bevel gear :

a. Pada tipe ini dibutuhkan oli yang spesial sesuai dengan bentuk

gigi-giginya.

b. Cara membuat gigi sukar, sehingga biaya produksinya lebih

mahal.

b. Differensial Gear

Roda kanan dan roda kiri tidak selalu berputar pada kecepatan yang

sama disebabkan oleh kondisi jalan, terutama pada saat kendaraan

berbelok. Untuk itulah dibutuhkan bagian khusus yang dapat memutar

roda-roda pada kecepatan yang berbeda. Untuk memungkinkan

didapatkannya putaran yang berbeda antara satu roda penggerak dengan

roda penggerak sisi lainnya, maka dirancanglah sebuah gigi yang disebut

dengan differensial gear (gigi pembeda putaran).

commit to user

2.5.2.3 Cara Kerja Differensial

A. Saat jalan lurus

Pada saat gesekan roda kiri dan roda kanan sama besar, maka

differensial case, pinion gear dan side gear merupakan satu unit

(differensial pinion, differensial side gear, dan shaft berputar satu

unit secara bersama-sama dengan ring gear). Sehingga pada saat

differensial case berputar, side gear akan berputar pada arah dan

besar putaran yang sama. Pada saat ini pinion gear tidak berputar

pada porosnya akan tetapi hanya berputar bersama-sama dengan

differensial case. Akibatnya poros roda belakang akan berputar

searah dengan putaran side gear.

commit to user

34

B. Saat membelok

Gambar 2.28 Differensial saat membelok

Berikut dijelaskan cara kerja differensial pada saat kendaraan

dalam kondisi membelok, pada saat itu beban roda kiri lebih besar

dari pada beban roda kanan. Apabila differensial case diputar oleh

ring gear akibatnya pinion gear akan berputar pada porosnya,

dalam keadaan ini hanya side gear sebelah kanan yang berputar

sedangkan side gear sebelah kiri tidak berputar, sehingga semua

putaran diteruskan pada poros roda sebelah kanan. Akibatnya poros

roda sebelah kanan akan berputar lebih cepat daripada putaran

poros sebelah kiri. Pinion gear selain berputar pada porosnya juga

mengelilingi side gear sebelah kiri dan memutar side gear sebelah

commit to user

35

PERENCANAAN DAN GAMBAR

3.1

Pemerikasaan dan Uji Performance KomponenSetiap kendaraan yang akan dilakukan perbaikan tentunya memiliki

masalah pada salah satu atau beberapa komponen yang terdapat pada

kendaraan tersebut. Masalah atau kerusakan yang terjadi pada komponen

suatu kendaraan bisa diketahui dengan melakukan pemeriksaan kondisi

kendaraan tersebut sebelum dilakukan perbaikan. Pemeriksaan kondisi

tersebut dapat dilakukan secara visual pada komponen kendaraan,

pembongkaran komponen, dan juga dapat dilakukan dengan uji performa

kendaraan tersebut. Umumnya pemeriksaan dilakukan dengan uji performa

kendaraan untuk mengecek apakah ada kejanggalan pada beberapa

komponen sebelum dilakukan pembongkaran atau penggantian komponen.

Pemeriksaan dan uji performa mobil Chevrolet Luv dilakukan pada

tahap awal pengerjaan untuk mengetahui kondisi sebenarnya dari sistem

pemindah daya mobil Chevrolet Luv, dan juga untuk menentukan

penanganan yang akan dilakukan apabila terdapat kerusakan-kerusakan.

Pemeriksaa kondisi komponen sistem pemindah daya dilakukan secara visual

dan uji performa. Jika dirasakan terdapat kejanggalan pada komponen maka

langkah yang harus dilakukan adalah mengeceknya secara visual. Untuk uji

performa yang dilakukan pada sistem pemindah daya dengan cara

menjalankan mobil dan mendengarkan suara yang dikeluarkan dari sistem

pemindah daya, apakah terdengar suara kerusakan yang dikeluarkan oleh

sistem pemindah daya pada saat mobil dijalankan. Apabila terdapat

kejanggalan atau terdapat kerusakan yang dapat diketahui secara visual, maka

langkah pembongkaran harus segera dilakukan untuk mengganti komponen

yang rusak.

Pemeriksaan dan uji performa pada komponen sistem pemindah daya

commit to user

36

Tabel 3.2. Pemeriksaan secara visual pada Propeller Shaft

Komponen Langkah Pemeriksaan dah hasil pemeriksaan

Poros sambungan luncur Mengamati kondisi dari sambungan luncur yang

tersambung dengan output daya pada bagian

belakang transmisi. Dari pemeriksaan yang

dilakukan secara visual, terdapat kebocoran oli

transmisi yang mengalir menuju poros

sambungan luncur. Sehingga mengakibatkan

poros sambungan luncur kelihatan tidak bersih,

karena kebocoran dari oli transmisi.

Propeller Shaft Mengamati kondisi dari propeller shaft secara

visual. Dari pemeriksaan secara visual tidak

begitu kelihatan kebengkokan dari propeller

shaft. Sehingga perlu dilakukan pengukuran

dengan alat dan harus dilakukan penurunan

propeller shaft dari mobil.

Bearing tengah Mengamati dengan cara menggerakkan propeller

shaft yang tersambung dengan bearing tengah.

Sehingga apabila terdapat kebebasan yang

dikarenakan kerusakan dari bearing tengah akan

terlihat apakah ada kerusakan atau tidak. Dari

pemeriksaan secara visual tidak terdapat

kebebasan yang dihasilkan oleh bearing tengah.

Sambungan baut

propeller shaft 1 dengan

propeller shaft 2

Mengamati sambungan poros propeller shaft

yang tersambung oleh mur dan baut terdapat

kerusakan secara visual. Dari hasil pemeriksaan

secara visual terdapat mur dan baut yang hilang.

Sehingga ada sedikit kebebasan dan jika tidak

segera diganti dengan mur dan baut yang baru,

commit to user

Komponen Langkah Pemeriksaan dah hasil pemeriksaan

Universal joint Mengamati kondisi universal joint secara visual

apakah terdapat kerusakan pada bearing atau

pada pengunci bearing. Dari pengamatan secara

visual hasilnya mungkin tidak bisa dijadikan

tolok ukur. Sehingga perlu dilakukan penurunan

komponen dari mobil untuk dilakukan

pemeriksaan sesuai manual book.

Differential Mengamati kondisi visual dengan cara melihat

bagian luar rumah gigi differential dan

melakukan pengamatan dengan cara

mendengarkan bunyi gesekan gigi differential

pada saat mobil dijalankan. Dari hasil

pemeriksaan secara visual, terdapat kebocoran

oli differential. Dan terdengar gesekan gigi

differensial yang sangat keras, hal ini disebabkan

habisnya oli differential kerena bocor, sehingga

gesekan antar gigi differential terdengar.

3.2 Rencana Perbaikan Sistem Pemindah Daya (propeller shaft, universal

joint dan differential)

Untuk merekondisi kondisi sistem pemindah Chevrolet Luv,

berdasar pada pemeriksaan-pemeriksaan di atas, maka rencana perbaikan

yang akan kami lakukan untuk merekondisi sistem pemindah daya

Chevrolet Luv adalah sebagai berikut:

1. Mencari manual book

Hal ini dilakukan agar dapat mengetahui standar suatu komponen

apakah layak pakai atau harus diganti. Serta sebagai pedoman dalam

commit to user

38

2. Melakukan proses penurunan komponen-komponen yang akan

dibongkar.

3. Melakukan proses pembongkaran.

Pembongkaran dilakukan apabila ada kerusakan setelah dilakukan

pemeriksaan secar visual.

4. Melakukan pemeriksaan dan pengukuran pada komponen-komponen

sitem pemindah daya (propeller, universal joint dan differential).

5. Membuat check list dari komponen-komponen yang telah diperiksa.

6. Melakukan penggantian pada komponen yang sudah tidak sesuai

standar.

7. Merangkai kembali komponen-komponen yang telah dibongkar.

8. Mengecek dengan cara test drive.

3.3 Gambar

Untuk gambar komponen-komponen yang digambar adalah bagian

dari subjudul yang telah ditetapkan yaitu sistem pemindah daya (propeller

shaft, universal joint, dan differential), maka gambar

komponen-komponen yang digambar hanya sebatas pada komponen-komponen-komponen-komponen

sistem pemindah daya (propeller shaft, universal joint, dan differential)

saja. Berikut adalah gambar komponen-komponen secara keseluruhan :

commit to user

39

PENGERJAAN DAN PEMBAHASAN

4.1. Pengerjaan

Proses pengerjaan sistem pemindah daya pada Chevrolet Luv yang

dilakukan meliputi beberapa proses. Proses-proses tersebut antara lain :

1. Proses pengenalan kondisi awal propeller, universal joint, dan

differential sebelum dilakukan pembongkaran.

2. Proses pembongkaran.

3. Proses pencucian dan pengukuran komponen.

4. Proses pengecekan komponen dan penggantian komponen yang rusak

5. Proses pemasangan kembali.

4.1.1 Proses Pengenalan Kondisi Awal Sistem Pemindah Daya Sebelum

Dilakukan Pelepasan

Sebelum melakukan pelepasan komponen sistem pemindah

daya, maka terlebih dahulu dilakukan test drive pada mobil untuk

mengetahui kondisi dari mobil dan dari test drive tersebut dapat

diketahui kondisi mobil yang tidak pas atau perlu perbaikan. Sehingga

dari gejala-gejala yang timbul saat mobil melaju tersebut, kita dapat

memprediksi bagian sistem pemindah daya dari mobil yang rusak dan

dapat merencanakan proses perbaikan yang akan dilakukan.

Setelah melakukan uji coba pada saat mobil melaju, maka

kerusakan-kerusakan yang terjadi antara lain: suara gesekan roda gigi

pada differential terdengar dan terdapat tumpahan pelumas

differential, suara pada sambungan propeller 1 dengan propeller 2,

dan terdapat tumpahan pelumas pada propeller shaft yang tersambung

dengan transmisi.

Dari kondisi-kondisi kerusakan di atas, maka kerusakan

disebabkan pada packing differential terjadi kerusakan sehingga

commit to user

suara gesekan gigi differential terdengar sangat keras. Pada

sambungan propeller shaft ada baut dan mur yang hilang sehingga

menagkibatkan bunyi dan bergetarnya pada sambungan propeller.

Pada pemindah daya sambungan propeller dengan transmisi terlihat

mengeluarkan oli, hal ini disebabkan oleh seal transmisi yang

berhubungan dengan poros propeller mengalami kerusakan.

4.1.2 Proses Pelepasan Komponen Sistem Pemindah Daya

Pelepasan komponen sistem pemindah daya dilakukan untuk

memperbaiki atau mengganti komponen-komponen yang sudah rusak

dan harus diganti. Sebelum melakukan pelepasan komponen sistem

pemindah daya, ada beberapa hal yang harus dipersiapkan dan

diperhatikan. Hal-hal tersebut antara lain:

a. Mempersiapkan segala peralatan yang diperlukan untuk proses

pembongkaran. Dan memberikan tanda untuk mempermudah pada

saat pemasangan.

b. Mempersiapkan suatu nampan atau bak yang akan digunakan

untuk meletakkan komponen yang berukuran kecil, mencuci serta

manata komponen-komponen yang telah dilepas. Dan untuk

menguras pelumas differential yang lama.

c. Baik proses pelepasan maupun pemasangan komponen kembali

harus sesuai prosedur (manual book).

d. Melepas maupun memasang menggunakan kunci yang sesuai.

e. Menata komponen yang dibongkar dan menempatkannya pada

nampan agar memudahkan saat pemasangan.

Proses pelepasan komponen sistem pemindah daya dilakukan

setelah oli garden dikuras terlebih dahulu. Pelepasan dilakukan dalam

beberapa tahap. Berikut akan dijelaskan mengenai proses pelepasan

commit to user

Propeller, Universal Joint, dan Differential)

Urutan pelepasan komponen luar sistem pemindah daya adalah:

1. Memberikan tanda pada tiap-tiap sambungan agar pada saat

pemasangannya lebih mudah.

2. Melepas baut pengikat flens poros propeller yang tersambung

pada differential.

Gambar 4.30 Pelepasan baut pengikat flens dengan kunci ring

propeller dan differential

3. Melepas Baut pengunci dudukan poros propeller yang

tersambung pada chassis.

4. Melepas poros propeller dari mobil kemudian

menempatkannya berjauhan dengan mobil dan tempatkan di

tempat yang bersih untuk melakukan proses pengecekan

komponen. Gunakan penyumbat oli atau alat lainnya agar oli

transmisi tidak tumpah.

5. Menguras pelumas differential dengan menggunakan nampan

untuk wadah oli bekas.

6. Melepas rumah gigi differential dengan cara melepas seluruh

mur pengunci yang berjumlah 10 buah. Setelah rumah gigi

commit to user

tempat yang bersih untuk melakukan proses pengecekan

komponen.

Gambar 4.31 Pelepasan rumah gigi differential

7. Membersihkan seluruh komponen menggunakan bensin

sebagai pembersihnya agar memudahkan proses pemeriksaan.

4.1.3 Pemereriksaan Komponen Sistem Pemindah Daya

4.1.3.1Pemeriksaan Poros Propeller dan Universal Joint

1. Melepas baut dan mur pengikat flens yang menghubungkan

antara poros propeller 1 dengan poros propeller 2 dengan

menggunakan kunci ring.

2. Memeriksa kelonggaran bantalan sambungan salib

(universal joint)

Gambar 4.32 Pemeriksaan kelonggaran bantalan

commit to user

joint)

Gambar 4.33 Pemeriksaan kebebasan aksial sambungan

salib (universal joint)

4. Memeriksa sambungan luncur, bila tidak dapat meluncur

dengan baik harus dibersihkan dan tidak boleh ada

kebebasan radial

commit to user

5. Memeriksa kebengkokan poros penggerak (poros

propeller)

Gambar 4.35 Pemeriksaan kebengkokan poros penggerak

(poros propeller)

4.1.3.2Pemeriksaan Differensial

1. Memeriksa Keolengan Roda Gigi Ring. Menggunakan dial

indicator, letakkan dial indikator pada punggung korona.

commit to user

dengan menggunakan tang jepit, letakkan spindle dial

indicator pada salah satu permukaan gigi ring gear pada

posisi tegak lurus, setting jarum dial indicator pada posisi

0, dan gerak – gerakkan ring gear dan baca penyimpangan

jarum dial indicator.

Gambar 4.37 Pemeriksaan backlash roda gigi ring

3. Memeriksa backlash roda gigi samping. Menggunakan dial

indicator, letakkan dial indicator pada roda gigi pinion

sambil menahan salah satu roda gigi pinion terhadap bak

differential.

commit to user

4. Mengukur beban mula pinion penggerak. Menggunakan

kunci momen atau timbangan pegas, ukur beban mula dari

backlash antara pinion penggerak dan roda gigi ring.

Gambar 4.39 Pengukuran beban mula pinion penggerak

4.1.4 Hasil Pemeriksaan Komponen Sistem Pemindah Daya

Dari pemeriksaan komponen sistem pemindah daya akan

mendapatkan hasil pengukuran. Dari hasil yang diperoleh akan

digunakan sebagai acuan apakah komponen masih layak pakai atau

sudah tidak layak pakai sesuai standart yang didapat dari manual

book. Standart yang digunakan adalah standart layaknya komponen

sistem pemindah daya itu masih layal digunakan atau tidak.

4.1.4.1 Hasil Pemeriksaan pada Poros Propeller dan Universal Joint

Setelah proses pemeriksaan komponen-komponen di atas

selesai, maka hasil pengukuran dimasukkan pada check list

commit to user

jenis Pemeriksaan Batas Hasil Pemeriksaan

Pemeriksaan kelonggaran

bantalan sambungan salib

(universal joint)

0,02 mm 0,0075 mm

Pemeriksaan kebebasan

aksial sambungan salib

(universal joint)

0,02 mm 0,015 mm

Pemeriksaan kebengkokan

poros penggerak (poros

propeller)

0,6 mm 0,327 mm

4.1.4.2 Hasil Pemeriksaan pada Differential

Setelah proses pemeriksaan komponen-komponen di atas

selesai, maka hasil pengukuran dimasukkan pada check list

berikut ini:

Table 4.5 Pemeriksaan Differential

jenis Pemeriksaan Batas Hasil Pemeriksaan

Pemeriksaan Keolengan

Roda Gigi Ring

0,07 mm 0,0234 mm

Pemeriksaan backlash roda

gigi ring

0,13 – 0,18 mm

0,0148 mm

Pemeriksaan backlash roda

gigi samping

0,05 – 0,20 mm

0,075 mm

Pengukuran beban mula pinion

penggerak

commit to user

4.1.5 Pemasangan Komponen Sitem Pemindah Daya

Setelah dilakukan pelepsan dan pemeriksaan seluruh komponen

sistem pemindah daya. Dan mendapatkan hasil pemeriksaan untuk

dijadikan acuan standarisasi penggantian komponen yang sudah rusak.

Berikut adalah langkah pemasangan komponen sistem pemindah

daya sekaligus penggantian komponen yang sudah rusak atau hilang :

1. Membuat packing differenstial, untuk menggantikan packing

yang sudah rusak agar tidak menyebabkan kebocoran pelumas

differential.

Gambar 4.40 Pemasangan packing baru

Setelah packing terpasang, kemudian memasang rumah gigi

differential dan memasang mur pengunci dan

mengencangkannya menggunakan kunci ring.

2. Memasang baut dan mur pengikat flens yang menghubungkan

antara poros propeller 1 dengan poros propeller 2 dengan

menggunakan kunci ring.

3. Mengganti seal transmisi karena sudah rusak.

commit to user

pemasangan. Dan meberi vet baru pada bagian yang diberi

tanda di bawah ini.

Gambar 4.41 Pemberian vet baru pada sambungan luncur

5. Memasang poros propeller sesuai dengan tanda yang sudah

ditandai sebelumnya. Pemasangannya dilakukan dengan cara

memasangkan sambungan luncur terlebih dahulu ke transmisi.

6. Memasang baut dan mur pengikat flens yang menghubungkan

antara differential dan propeller.

7. Mengisi pelumas differential dengan pelumas yang baru.

4.2Pembahasan

Dalam pembahasan ini, hanya komponen dari sistem pemindah daya

(propeller, universal joint, dan differential) saja yang akan dibahas secara

terperinci.

4.2.1 Analisa Pemeriksaan Kondisi Awal Sistem Pemindah Daya.

Dari hasil pengecekan kondisi awal sistem pemindah daya,

maka diketahui kondisinya tidak menunjukkan kerusakan yang fatal.

Hanya saja terdengar gesekan gigi differential yang tidak terlalu keras.

Hal ini disebabkan kurangnya volume pelumas differential yang

commit to user

menyebabkan bunyi tersebut. Pada salah satu baut sambungan flens

propeller ada yang hilang dua. Sehingga menyebabkan goyangnya

poros propeller, dan membuat poros propeller tidak stabil saat mobil

berjalan. Pada sambungan luncur yang berhubungan dengan tarsnsmisi

terlihat ada tumpahan oli transmisi yang mengalir menuju ujung depan

poros propeller. Hal ini disebabkan Karena rusaknya seal transmisi.

Dari kondisi-kondisi tersebut dapat dianalisa penyebab

kerusakannya, kemudian membuktikannya dengan proses

pembongkaran.

Beberapa hal tersebut dapat diakibatkan beberapa faktor, diantaranya:

1. Umur komponen itu sendiri yang mungkin sebelumnya tidak

mengalami proses perawatan secara berkala. Sehingga

menyebabkan kerusakan atau bahkan hilangnya beberapa

komponen.

2. Penggunaan mobil yang kemungkinan terlalu sering digunakan

atau penambahan beban yang terlalu over, dilihat dari tipe mobil

yaitu tipe pick up. Yang menyebabkan masa dari komponen

tersebut semakin pendek.

3. Jangka perwatan secara berkala yang tidak diperhatika oleh

pemilik sebelumnya.

4.2.2Pemeriksaan dan Perbaikan Komponen Sistem Pemindah Daya.

1. Poros Propeller

Dari hasil pemeriksaan, diketahui bahwa pengukuran

kebengkokan poros propeller masih dalam standart pengukuran

sesuai manual book. Sehingga tidak ada proses penggantian poros

propeller yang lama dengan yang baru.

Untuk perbaikannya sendiri tidak dilakukan hanya dilakukan

perawatan dengan cara pembersihan poros propeller menggunakan

commit to user 2. Universal Joint.

Dari hasil pemeriksaan, diketahui bahwa pengukuran kelonggaran

bantalan sambungan dan kebebasan aksial universal joint masih dalam

standat pengukuran sesuai manual book. Sehingga tidak ada proses

penggantian universal joint yang lama dengan yang baru.

Untuk perbaikannya sendiri tidak dilakukan hanya dilakukan

perawatan dengan cara pembersihan universal joint menggunakan

bensin dan memberikan vet baru.

3. Differential

Dari hasil pemeriksaan, diketahui bahwa pemeriksaan keolengan

roda gigi ring, pemeriksaan backlash roda gigi ring, pemeriksaan

backlash roda gigi samping, dan pengukuran beban mula pinion

penggerak masih dalam standat pengukuran sesuai manual book.

Sehingga tidak ada proses penggantian komponen differential yang

lama dengan yang baru.

Untuk perbaikannya sendiri tidak dilakukan hanya dilakukan

perawatan dengan cara pembersihan komponen differential. Perbaikan

hanya mengganti packing yang lama dengan yang baru dikarenakan

kebocoran pelumas differential yang terjadi sebelumnya. Yang

menyebabkan habisnya pelumas differential.

4.2.3Pengetesan Kondisi Sistem Pemindah Daya Setelah Proses

Perbaikan.

1. Suara dari gesekan gigi differential tidak terdengar.

2. Kebocoran pelumas differential sudah tidak terjadi.

3. Pada sambungan flens propeller 1 dengan propeller 2 sudah tidak

ada getaran.