RU II Dumai Teknik Kimia Universitas Riau 1

BAB I

PENDAHULUAN

1.1 Latar BelakangMinyak bumi (petroleum, crude oil) adalah campuran berbagai senyawa hidrokarbon dalam berbagai komposisi yang berasal dari dalam bumi. Terdapat dua teori pembentukan minyak bumi, yaitu teori Biogenic (organic source material) yang menyatakan bahwa minyak bumi dihasilkan dari hasil proses perubahan materi organik karena tekanan dan pemanasan selama kurun waktu geologi (jutaan tahun), dan teori Abiogenic (anorganic source material) menyatakan bahwa minyak bumi telah ada sejak terbentuknya bumi dan sifatnya mengalir serta terkumpul pada tempat-tempat tertentu. Namun sebagian besar ahli meyakini teori Biogenic, bahwa minyak bumi terbentuk dari binatang dan tumbuhan laut yang tekubur selama jutaan tahun oleh pengaruh lingkungannya, yaitu temperatur, tekanan, kehadiran senyawa logam dan mineral, letak geologis dan waktu proses perubahan. Pengaruh lingkungan pada proses pembentukan minyak bumi menyebabkan minyak bumi akan mempunyai komposisi yang berbeda dari satu tempat dengan tempat lainnya.

Minyak bumi merupakan senyawa hidrokarbon. Berdasarkan perbedaan komposisinya, minyak bumi dapat diklasifikasikan menjadi minyak bumi parafinik (paraffinic-base crude oil), minyak bumi naftenik (naphthene-base crude oil), dan minyak bumi aromatik (aromate-base crude oil). Minyak bumi digunakan untuk menghasilkan berbagai macam bahan bakar, diantaranya LPG, gasoline, avigas, jet fuel, kerosene, solar, IDO, serta bahan bahan lainnya seperti aspal, pelumas, bahan pelarut, lilin dan bahan baku petrokimia.

Fungsi suatu pengilangan minyak bumi adalah mengubah minyak mentah dengan berbagai proses menjadi suatu produk yang ekonomis dan dapat dipasarkan. Dalam kilang minyak bumi dikenal beberapa proses pengolahan yang dapat dikategorikan sebagai proses pemisahan fisis, proses konversi kimia dan proses treating. Proses pemisahan dan treating secara fisis pada umumnya merupakan proses pengolahan pertama, sedangkan proses konversi dan treating

RU II Dumai

Teknik Kimia

Universitas Riau 2

yang disertai dengan perubahan kimia dari senyawa-senyawa merupakan proses lanjutan. PT Pertamina merupakan Badan Usaha Milik Negara yang telah berubah menjadi PT Persero dan bergerak di bidang energi petrokimia, mengubah minyak mentah dengan proses pemisahan secara fisis, proses konversi kimia dan proses treating menjadi produk berupa minyak dan gas yang bermanfaat sebagai sumber energi di dalam negeri.

Konsumsi energi di Indonesia dari tahun ke tahun cenderung mengalami peningkatan yang diakibatkan oleh perkembangan maupun pertumbuhan kegiatan ekonomi, peningkatan industrialisasi, pertambahan penduduk dan lain sebagainya. Konsumsi energi yang cukup tinggi terutama berada di sektor industri. Sebagai gambaran pada tahun 1975 di Indonesia, kebutuhan energi di sektor industri mencapai 26% dari konsumsi energi total dan pada tahun 1990 meningkat menjadi sekitar 47% dari konsumsi energi total. Keadaan ini akan semakin bertambah sesuai dengan peningkatan atau pertumbuhan di sektor industri.

Masalah yang terjadi secara umum adalah terjadinya ketidakseimbangan antara kebutuhan energi dengan suplai energi yang ada, dimana suplai energi relatif masih lebih kecil dibandingkan kebutuhan energi yang dibutuhkan, berdasarkan sumber yang diperoleh, kebutuhan energi di Indonesia rata-rata pertahun meningkat 7-10% sedangkan suplai energi primer lebih kecil sekitar 2-3% pertahun. Sehubungan dengan hal tersebut maka telah diambil suatu kebijakan energi melalui usaha-usaha antara lain:

Intensifikasi energi yang dimaksudkan sebgai usaha meningkatkan survei dan eksplorasi sumber energi.

Diversifikasi energi yang merupakan usaha penganekaragaman penggunaan berbagai macam jenis energi.

Konservasi energi yang merupakan kegiatan untuk dapat memelihara kelestarian sumber daya alam yang merupakan sumber energi dengan memanfaatkan secara efisien, rasional dan bijaksana guna mencapai suatu keadaan keseimbangan antara kegiatan pembangunan, pemerataan dan pelestarian lingkungan hidup.

RU II Dumai

Teknik Kimia

Universitas Riau 3

Indeksasi usaha penentuan penggunaan energi secara tepat untuk setiap sektor kegiatan terutama dalam sektor industri.

Secara teoritis, konsumsi energi di kilang minyak dan gas bumi dapat mencapai sekitar 7,5% dari nilai produk yang dihasilkan sehingga perusahaan PERTAMINA melakukan suatu program konservasi energi yang dapat memberikan keuntungan-keuntungan antara lain :

Menekan biaya produksi.

Meningkatkan efisiensi di dalam pemanfaatan sumber daya.

Meningkatkan daya saing di pasaran berkaitan dengan komersialisasi produk.

Kemampuan mengantisipasi terjadinya kelangkaan energi dapat dilakukan secara dini.

Menekan adanya pencemaran lingkungan akibat bahan buangan dari penggunaan energi di kilang.

1.2 Gambaran Umum PT. Pertamina (Persero)

Pertamina didirikan berdasarkan UU No. 08 tahun 1971 dengan nama Perusahaan Pertambangan Minyak dan Gas Bumi Negara (Pertamina). Bidang usahanya adalah melaksanakan pengelolaan minyak dan gas bumi untuk memperoleh hasil yang sebesar-besarnya untuk kemakmuran rakyat dan Negara serta memenuhi kebutuhan bahan bakar migas dalam negeri.

Pertamina mengoperasi beberapa kilang minyak, kilang gas (LNG/LPG) dan kilang petrokimia yang tersebar di beberapa daerah di Indonesia dengan tingkat kehandalan operasi dan keamanan yang tinggi.

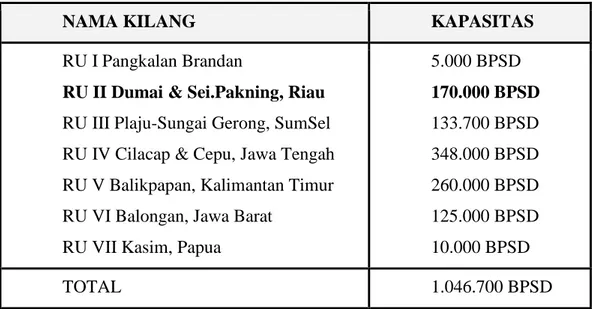

Kilang minyak bumi di dalam negeri yang beroperasi di 6 unit pengolahan (Tabel 1.1) telah beroperasi secara optimal dengan kapasitas terpasang ± 1.046.700 barrel per hari.

RU II Dumai

Teknik Kimia

Universitas Riau 4

Tabel 1.1 Kapasitas Produksi Kilang PT. PERTAMINA (Persero)

NAMA KILANG KAPASITAS

RU I Pangkalan Brandan

RU II Dumai & Sei.Pakning, Riau

RU III Plaju-Sungai Gerong, SumSel RU IV Cilacap & Cepu, Jawa Tengah RU V Balikpapan, Kalimantan Timur RU VI Balongan, Jawa Barat

RU VII Kasim, Papua

5.000 BPSD 170.000 BPSD 133.700 BPSD 348.000 BPSD 260.000 BPSD 125.000 BPSD 10.000 BPSD TOTAL 1.046.700 BPSD

BPSD: Barel Per Stream Day

Pertamina dalam usahanya memiliki visi, misi dan tata nilai organisasi sebagai berikut :

Visi : Menjadi perusahaan minyak nasional kelas dunia

Misi : Menjalankan perusahaan inti minyak, gas dan bahan bakar nabati secara terintegrasi berdasarkan prinsip-prinsip komersial yang kuat. Tata nilai :

Clean (Bersih)

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas. Berpedoman pada asas-asas tata kelola korporasi yang baik.

Competitive (Kompetitif)

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan melalui investasi, membangun budaya sadar biaya dan menghargai kinerja

Confident (Percaya Diri)

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN, dan membangun kebanggaan bangsa

RU II Dumai

Teknik Kimia

Universitas Riau 5

Customer Focused (Fokus Pada Pelanggan)

Beorientasi pada kepentingan pelanggan, dan berkomitmen untuk memberikan pelayanan terbaik kepada pelanggan.

Commercial (Komersial)

Menciptakan nilai tambah dengan orientasi komersial, mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat.

Capable (Berkemampuan)

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

1.3 PT Pertamina RU II Dumai

Berdasarkan pasal 33 UUD 1945: "Bumi, air dan kekayaan alam yang terkandung di dalamnya dikuasai oleh negara dan dipergunakan sebesar-besar untuk kemakmuran rakyat" maka hak untuk mengelola industri perminyakan jatuh ke tangan pemerintah.

Tahun 1960, Dewan Perwakilan Rakyat mengeluarkan kebijaksanaan yang menyatakan bahwa penambangan minyak dan gas bumi hanya boleh dilaksanakan oleh negara melalui perusaahaan negara. Semenjak itu, pihak asing yang terlibat di dalamnya berdasarkan kepada kontrak saja.

Dua perusahaan negara dibentuk pada zaman transisi tersebut. PERTAMINA yang diberikan wewenang dan tanggung jawab untuk administrasi, manajemen dan pengawasan terhadap kerja sama dibidang eksplorasi dan produksi. Sementara itu PERTAMINA mendapat tanggung jawab untuk mengatur proses distribusi minyak bagi kepulauan Indonesia

Untuk memenuhi kebutuhan akan tenaga ahli di bidang perminyakan, PERMINA mendirikan Sekolah Kader Teknik di Brandan. PERMINA kemudian juga mendirikan Akademi Perminyakan di Bandung pada tahun 1962. Kurikulum dari Akademi Perminyakan meliputi berbagai aspek dalam industri perminyakan, dan para lulusannya kemudian menjadi tenaga inti di PERMINA (yang kemudian menjadi PERTAMINA). Tahun 1968, untuk mengkonsolidasi industri

RU II Dumai

Teknik Kimia

Universitas Riau 6

perminyakan dan gas, manajemen, eksplorasi pemasaran dan distribusi maka PERMINA dan PERTAMINA merger menjadi PT PERTAMINA. Sejak 17 September 2003 Pertamina telah berubah status menjadi PT PERTAMINA (PERSERO) berdasarkan Peraturan Pemerintah No.31 Tahun 2003. Saat ini Pertamina berada di bawah koordinator Menteri Negara BUMN.

Seperti kontraktor lainnya, sebagai pemain bisnis Pertamina juga melakukan Kontrak Kerja Sama dengan BP Migas. Dengan berubahnya status Pertamina menjadi PT PERTAMINA (PERSERO) maka Pertamina menjadi entitas bisnis murni yang lebih berorientasi laba.

Saat ini, Pertamina RU II dumai mengoperasikan 2 buah kilang, dengan kapasitas total sekitar 180 MBSD, yaitu :

1. Kilang Minyak Putri Tujuh Dumai, dengan kapasitas 130 MBSD 2. Kilang Minyak Sei Pakning dengan kapasitas 50 MBSD

Berdasarkan surat keputusan Direktur Utama Pertamina Nomor 334/KPTS/DM/1967, dibangunlah kilang minyak Pertamina Unit Pengolahan II pada bulan April 1969. Pembangunan ini merupakan hasil kerja sama Pertamina dengan Far East Sumitomo Jepang, atas dasar perjanjian “Turn Key Project”. Pelaksana teknis pembangunan dilakukan oleh kontraktor asing :

IHI (Ishikawajima Harima Heavy Industries) yang membangun permesinan dan instalasi.

TAISEI Construction Co. yang membangun kontruksi kilang minyak RU II Dumai.

Unit yang pertama didirikan adalah Crude Distillation Unit (CDU/100), selesai pada bulan Juni 1971 dan berhasil melakukan test run pengolahan minyak jenis Sumatra Light Crude (SLC) dengan kapasitas 100.000 bbl/day atau 6 juta liter/hari. Pada tanggal 9 September 1971 operasi kilang ini diresmikan dan diberi nama Kilang Putri Tujuh, yang diambil dari cerita rakyat setempat. Crude Distillation ini terdiri dari Topping Unit dan Plat Reformer dengan produk yaitu naphtha, kerosene, solar/Automotive Diesel Oil (ADO) dan 55% - 60% volume Low Sulphur Wax residu (LSWR). Kerosene dan solar dipakai untuk kebutuhan

RU II Dumai

Teknik Kimia

Universitas Riau 7

dalam negeri, sedangkan residu diekspor ke Jepang dan Amerika Serikat sebagai dana angsuran untuk pembayaran hutang pembangunan kilang.

Dalam jangka waktu tiga tahun, seluruh hutang pembangunan kilang dapat dilunasi. Selanjutnya pengiriman residu ke Jepang tersendat-sendat karena pihak Jepang menunda-nunda pembelian residu, sehingga residu yang menumpuk di tangki menjadi melimpah. Karena kebutuhan akan bahan bakar dalam negeri meningkat, maka pemerintah dalam hal ini Pertamina membangun proyek Hydrocracking, yang bertujuan mengolah residu menjadi kerosene dan solar semaksimum mungkin.

Pada tahun 1972, Kilang Putri Tujuh mengalami perluasan untuk mengolah bottom product menjadi bensin premium dan komponen mogas dengan mendirikan unit-unit baru seperti:

1. Platforming Unit. 2. Naphtha Rerun Unit. 3. Hydrobon Unit.

4. Mogas Component Blending Plant.

Perluasan selanjutnya dilakukan pada tahun 1980 dengan ditandatangani perjanjian pemakaian lisensi dan proses kilang Dumai dari Universal Oil Product (UOP), dimana Amerika Serikat sebagai pemegang hak patent. Pada tanggal 27 April 1981 ditandatangani kontrak pembangunan perluasan kilang dengan kontaktor utama Technidas Reunidas dan Centunion Spanyol.

Tahap – tahap pelaksanaan pembangunan proyek tersebut antara lain :

1. Survey tanah dilakukan oleh SOFOKO (Indonesia) dan dievaluasi oleh HASKONING (Belanda).

2. Penimbunan area dilaksanakan oleh PT SAC Nusantara (Indonesia). Pasir timbunan diambil dari pulau Jelintik (8 km dari area proyek) dengan cutter section dredger.

3. Pemancangan tiang pertama dilaksanakan oleh PT Jaya Sumpiles Indonesia dengan jumlah tiang pancang 18.000 buah dan panjang 706 km.

RU II Dumai

Teknik Kimia

Universitas Riau 8

4. Pembangunan unit-unit proses beserta fasilitas penunjang dikerjakan oleh kontraktor utama Technidas Reunidas Centunion Spanyol yang bekerjasama dengan Jaya Group, dan sub kontraktor :

a. DAELIM (Korea) mengerjakan kontruksi: High Vacuum Unit, HC Unibon

Unit, Hidrogen Plant Unit, Naphtha Hidrotreater Unit, CCR Platformer Unit, Delayed Coking Unit, serta Amine dan LPG Recovery Unit.

b. HYUNDAI (Korea) mengerjakan kontruksi unit penunjang dan Offsite Facilities yang meliputi Power Plant, Boiler Unit, Coke Calciner Unit, Water Treated Boiler, Waste Water Treatment Unit, Tank Inter Connection dan Sewer System.

c. Pembangunan tangki – tangki penyimpanan dilakukan oleh Toro Kanetsu Indonesia.

d. Pembangunan Fasilitas Jetty dikerjakan oleh PT. Jaya Sumpiles Indonesia e. Pembangunan sarana penunjang seperti pipa penghubung kilang lama dan kilang baru, gedung laboratorium, gedung Fire & Safety, perkantoran dan perumahan karyawan dikerjakan oleh kontraktor- kontraktor Indonesia. f. Pengawasan proyek dilakukan oleh TRC dan Pertamina dibantu oleh

konsultan CF dari Amerika Serikat.

Setelah proyek perluasan ini selesai dibangun, kilang baru ini diresmikan oleh Presiden Soeharto pada tanggal 16 Februari 1984. Proyek ini mencakup beberapa proses dengan teknologi tinggi, yang terdiri dari unit-unit proses sebagai berikut:

1. High Vacuum Distillation Unit (110)

2. Delayed Coking Unit (140)

3. Coke Calciner Unit (170)

4. Naphtha Hydrotreating Unit (200)

5. Hydrocracker Unibon (211/212)

6. Distillat Hydroteating Unit (220)

7. Continuous Catalyst Regeneration –Platforming Unit (300/310)

8. Hidrobon Platforming Unit /PL-I (310)

RU II Dumai

Teknik Kimia

Universitas Riau 9

10. Hydrogen Plant (701/702)

11. Sour Water Stripper Unit (840) 12. Nitrogen Plant (940)

13. Fasilitas penunjang operasi kilang (Utilitas) 14. Fasilitas tangki penimbun dan dermaga baru

Kilang Minyak Sei Pakning dibangun pada tahun 1968 oleh Refining Associater (Canada) Ltd atau Refican dan selesai pada tahun 1969, dengan kapastas desain 25 MBSD. Beberapa sejarah penting Kilang Sei Pakning:

1. Penyerahan kilang dari pihak Refican pada Pertamina pada tahun 1975 2. Peningkatan kapasitas produksi menjadi 35 MBSD pada tahun 1977 3. Peningkatan kapasitas produksi menjadi 40 MBSD pada tahun 1980 4. peningkatan kapasitas produksi menjadi 50 MBSD pada tahun 1982 Beberapa jenis Bahan Bakar Minyak (BBM) yang telah diproduksi oleh kilang Pertamina RU II Dumai Saat ini :

a. Premium -88

b. Aviation Turin (AVTUR)

c. Kerosene

d. Automotive Diesel Oil (ADO)

Sedangkan produk non BBM antara lain : a. LPG

b. Green Coke

RU II Dumai

Teknik Kimia

Universitas Riau 10

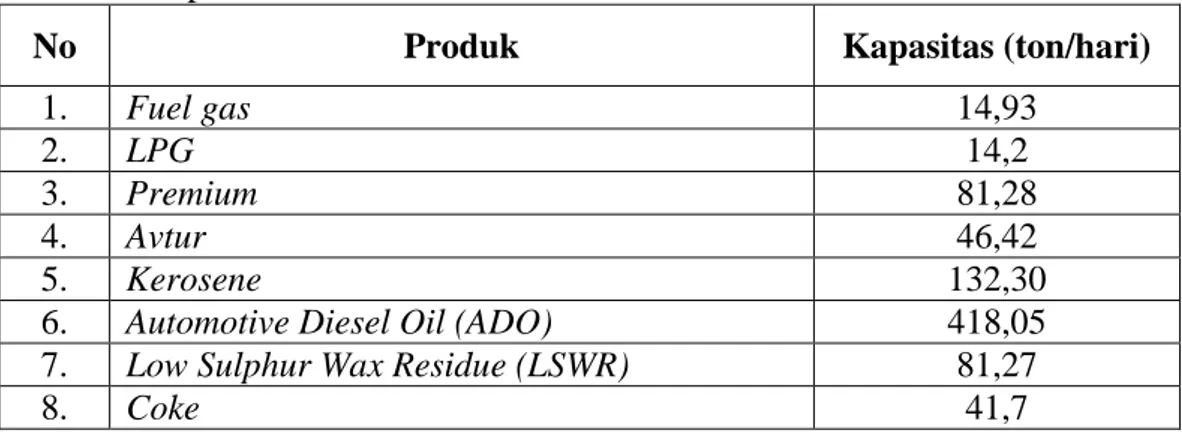

Berikut ini adalah kapasitas produksi masing-masing jenis produk RU II Dumai :

Tabel 1.2 Kapasitas Produk

No Produk Kapasitas (ton/hari)

1. Fuel gas 14,93

2. LPG 14,2

3. Premium 81,28

4. Avtur 46,42

5. Kerosene 132,30

6. Automotive Diesel Oil (ADO) 418,05

7. Low Sulphur Wax Residue (LSWR) 81,27

8. Coke 41,7

Saat ini Pertamina RU II Dumai berencana untuk menghasilkan Produk baru dengan nama solar plus, bahan bakar busway. Kontribusi kilang Pertamina RU II Dumai dan Sei Pakning terhadap kebutuhan bahan bakar nasional mencapai 22 - 24%. Disain dan konstruksi kilang Pertamina RU II Dumai telah menggunakan teknologi tinggi sehingga aspek keselamatan kerja karyawan dan peralatan produksi, serta unit-unit pengolahan limbah untuk program perlindungan lingkungan telah dibuat secara memadai dan mengikuti standar internasional. Oleh karena itu, Pertamina RU II Dumai telah memperoleh sertifikat ISO 14001.

1.4 Lokasi Pabrik RU II

Pertamina RU II terletak di kota Dumai, yang berjarak 180 km dari kota Pekanbaru di tepi pantai Timur Sumatera, Propinsi Riau. Sebelah utara kilang berbatasan dengan Pulau Rupat, sebelah selatan merupakan perkampungan penduduk, sebelah barat terdapat perkantoran dan perumahan karyawan (sekitar 8 km dari kilang), dan disebelah timur terdapat perumahan penduduk.

Dipilihnya kota Dumai sebagai lokasi kilang minyak disebabkan beberapa faktor yang menguntungkan yaitu :

1. Terletak di tepi pantai (selat Rupat) yang memiliki perairan tenang dan luas sehingga dapat dikunjungi oleh kapal-kapal berat dan supertanker, serta merupakan persimpangan lalu lintas dari barat ke timur.

RU II Dumai

Teknik Kimia

Universitas Riau 11

2. Letaknya berdekatan dengan daerah pengeboran minyak yang merupakan bahan baku kilang dan terdapat PT Caltex Pasific Indonesia sebagai penyalur crude oil.

3. Daerah Dumai merupakan daerah dataran rendah dan cukup stabil sehingga aman untuk mendirikan dan memperluas kilang di kemudian hari.

4. Daerah Dumai masih memiliki banyak hutan-hutan sehingga memungkinkan perluasan daerah maupun pengembangan pabrik.

5. Kota Dumai termasuk daerah dengan kepadatan penduduk rendah sehingga di harapkan dapat membantu pemerintah dalam program pemerataan penyebaran penduduk.

6. Tanah Dumai merupakan tanah yang kurang subur sehingga tidak merugikan bila didirikan kilang.

Gambar 1.1 Lokasi Kota Dumai

1.5 Visi dan Misi PERTAMINA RU II Dumai

Keikutsertaan PERTAMINA RU II Dumai dalam pembangunan nasional memiliki visi dan misi. Diantaranya:

RU II Dumai

Teknik Kimia

Universitas Riau 12

Visi : Menjadi Kilang Minyak Kebanggaan Nasional Yang Kompetitif mulai tahun 2012

Misi : Melakukan usaha di bidang pengolahan minyak bumi yang dikelola secara profesional dan kompetitif berdasarkan tata nilai unggulan untuk memberikan nilai tambah lebih bagi pemegang saham, pelanggan, pekerja dan lingkungan

1.6 Struktur dan Manajemen Organisasi

Struktur organisasi di pertamina RU II Dumai-Sei Pakning berbentuk staff line yang dipimpin oleh General Manager yang bertanggung jawab langsung kepada Direktur Pengolahan Pertamina Pusat di Jakarta. General Manager ini membawahi bidang-bidang kegiatan seperti yang terlihat pada bagan organisasi Pertamina RU II Dumai. Struktur organisasi dapat dilihat di Lampiran A.1.

1.6.1 Struktur Organisasi Pertamina Pusat

Pertamina dikelola oleh suatu Dewan Direksi perusahaan dan diawasi suatu komisaris atau pemerintah RI. Pelaksanaan kegiatan diawasi oleh seperangkat pengawas yaitu lembaga negara unsur PERTAMINA itu sendiri.

Melalui Surat Keputusan Menteri BUMN selaku Rapat Umum Pemegang Saham Nomor KEP-68/MBU/2010 tertanggal 5 Mei 2010 tentang Pemberhentian dan Pengangkatan Anggota-Anggota Dewan Komisaris PT Pertamina (Persero), telah diputuskan memberhentikan dengan hormat anggota Dewan Komisaris yang diangkat berdasarkan Keputusan Menteri Negara BUMN Nomor: KEP-10/MBU/2005, KEP-18/MBU/2010, KEP-122/MBU/2006, KEP-29/MBU/2009 dan KEP-234/MBU/2009.

Berikut nama-nama dewan komisaris PERTAMINA sebagaimana dicantumkan dalam Surat Keputusan Menteri BUMN, antara lain :

1. Sugiharto; sebagai Komisaris Utama

2. Umar Said; sebagai Wakil Komisaris Utama

3. Evita Herawati Legowo; sebagai anggota Dewan Komisaris 4. Anny Ratnawati; sebagai anggota Dewan Komisaris

RU II Dumai

Teknik Kimia

Universitas Riau 13

6. Nurdin Zainal; sebagai anggota Dewan Komisaris 7. Luluk Sumiarso; sebagai anggota Dewan Komisaris

Dalam menjalankan operasinya, Direktur Utama PERTAMINA dibantu oleh seorang Direktur untuk tiap Direktorat. Direktorat tersebut adalah:

a. Direktorat Pemasaran dan Niaga

Tujuan yang akan dicapai dari direktorat ini adalah meningkatkan kelancaran distribusi produk BBM dan memperluas pemasaran produk Non-BBM untuk kebutuhan dalam negeri dalam jumlah yang cukup, mutu yang baik dan tepat waktu, ekonomi, efisien, sejalan dengan kebijakan Pemerintah dan tuntutan Pembangunan Nasional.

b. Direktorat Umum dan Aset

Tujuan yang akan dicapai dari direktorat ini adalah meningkatkan pembinaan organisasi dan sumber daya manusia. Mengusahakan peningkatan volume penjualan dan perluasan daerah pemasaran luar negeri. Meningkatkan citra PERTAMINA di mata masyarakat internasional dengan mempromosikan iklim usaha yang menarik. Meningkatkan kesadaran hukum dan meningkatkan kepastian hukum untuk setiap kegiatan perusahaan. Mengelola dan meningkatkan sistem informasi terpadu melalui penerapan teknologi informasi mutakhir.

c. Direktorat Sumber Daya Manusia d. Direktorat Keuangan

Tugas dari Direktorat ini adalah mengelola keuangan dan pendanaan proyek perusahaan yang dinilai sehat dan baik sehingga mampu mendukung operasi dan pengembangan proyek.

e. Direktorat Hulu

Tugas daripada Direktorat ini adalah mempertahankan atau meningkatkan produksi minyak dan gas bumi, baik yang diperlukan di dalam negeri maupun di luar negeri guna meningkatkan devisa negara den mengembangkan pemanfaatan panas bumi sebagai sumber energi panas alternatif yang digunakan sehemat mungkin.

RU II Dumai

Teknik Kimia

Universitas Riau 14

Tujuan yang akan dicapai Direktorat ini adalah mengusahakan tersedianya produk-produk migas berupa BBM maRUun bahan baku untuk kebutuhan dalam negeri serta pemasaran luar negeri. Pengolahan yang dapat dilakukan dengan cara menggunakan seperangkat kilang-kilang minyak, gas dan petrokimia yang ada maupun yang akan dibangun kemudian pengoprasiannya secara optimal, ekonomi dan efisien.

Direktorat pengolahan ini membawahi 7 unit pengolahan yaitu: - Unit Pengolah I di Pangkalan Brandan, Sumatera Utara - Unit Pengolahan II di Dumai dan Sei Pakning, Riau

- Unit Pengolahan III di Plaju dan Sei Gerong, Sumatera Selatan - Unit Pengolahan IV di Cilacap, Jawa Tengah

- Unit Pengolahan V di Balikpapan, Kalimantan Timur - Unit Pengolahan VI di Balongan, Jawa Barat

- Unit Pengolahan VII di Kasim-Serong, Irian Jaya

1.6.2 Struktur Organisasi di PERTAMINA RU II Dumai

Struktur organisasi di PERTAMINA RU II Dumai-Sei Pakning dipimpin oleh General Manager dan bertanggung jawab langsung kepada direktur pengolahan PERTAMINA di Jakarta. General manager ini membawahi bagian-bagian dibawah ini :

a. Manager Healthy Safety Enviromental ( HSE )

Dalam melaksanakan tugasnya HSE dibagi menjadi empat seksi yaitu : 1. Fire & Insurance Section Head

Tugas dan tanggung jawabnya :

Menciptakan sistem penanggulangan kebakaran yang handal bagi operasi kilang, melalui pengadaan perangkat keras, perangkat lunak, dan pembinaan sumber daya manusia.

Mengkoordinir pelaksanaan pembinaan

Melaksanakan penyelenggaraan tertib administrasi umum. Sarana dan prasarana yang dimiliki oleh bagian ini adalah :

RU II Dumai

Teknik Kimia

Universitas Riau 15

Mobil pemadam yang dilengkapi dengan water tender, foam tender, powder tender, triple agent, dll.

Alat pemadam portable, terdiri dari APAR (Alat Pemadam Api Ringan), alat pemadam beroda, pompa pemadam kebakaran dan perlengkapannya. Alat pemadam tetap terdiri dari foam chamber, sprinkler, hydrant,

emergency pump, jockey pump.

Alat deteksi kebakaran yang terdiri dari alat deteksi panas dan alat deteksi asap.

2. Safety Section Head

Tugas dan tanggung jawabnya adalah : Membuat dan me-review prosedur kerja

Mengidentifikasi, menganalisis dan mengendalikan bahaya serta melaksanakan audit K3.

Melakukan pengawasan penggunaan peralatan keselamatan kerja.

Memberikan penjelasan tentang pencegahan dan penanggulangan kecelakaan kerja.

Sarana yang dimilikinya adalah :

Alat monitoring bahaya kesehatan, antara lain alat ukur bahaya kimiawi dan fisika.

Alat perlindungan seperti helm dan safety shoes. Perlengkapan P3K.

Pengendalian bahaya biologi. 3. Environmental Section Head

Tugas dan tanggung jawabnya adalah :

Menciptakan lingkungan bersih dengan mengupayakan pengurangan dan pemantauan emisi udara, cair dan limbah padat yang menimbulkan dampak negatif bagi lingkungan.

Menerapkan sistem manajemen lingkungan (SMR) ISO 14001.

Meyakinkan bahwa peralatan perlindungan lingkungan dirawat dan dioperasikan dengan baik.

RU II Dumai

Teknik Kimia

Universitas Riau 16

Menciptakan citra perusahaan yang berwawasan lingkungan. Sarana dan prasarana yang dimilikinya adalah :

Tiga unit oil separator untuk memisahkan kandungan air dengan minyak Sour Water Stripper (SWS) untuk mengurangi kandungan sulfide dan

ammonia dari air buangan.

Empat unit ballast tank untuk menampung air ballast dari kapal serta pemisahaan settlement.

Tiga unit alat ukur debit limbah.

Satu unit return sea water pond yang berfungsi sebagai bak kontrol atau separator terhadap buangan air pendingin.

Tempat penampungan sementara (TPS) limbah padat. Empat unit flare.

Silencer yang berfungsi mengurangi intensitas kebisingan. Peralatan penanggulangan tumpahan minyak.

Penghijauan sebagai buffer zone.

Sarana monitoring seperti pH, temperatur dan lainnya. 4. Occupational Health Section Head

Mengatasi masalah yang berkaitan dengan kesehatan tentang penyakit yang ditimbulkan dari resiko pekerjaan.

b. Man. Procurement

Bertugas dan bertanggungjawab terhadap adanya kegiatan penyediaan, pengadaan material suku cadang yang diperlukan operasi perusahaan. Bidang ini membawahi bagian pengadaan, kontrak, fasilitas umum dan marine.

c. Senior Man. Operation & Manufacturing

Bertugas dan bertanggungjawab atas kegiatan pengolahan minyak menjadi produk- produk kilang. Mulai dari strategi dan pola pengoperasian kilang, pemeliharaan peralatan-peralatan produksi engineering. Dipimpin oleh seorang manajer kilang dan membawahi bidang - bidang antara lain:

RU II Dumai

Teknik Kimia

Universitas Riau 17

Bertugas dan bertanggungjawab atas operasi kilang RU II Sei Pakning yang dipimpin oleh seorang manajer produksi BBM Sei Pakning. Adapun bagian-bagiannya :

1. Production Section Head 2. Maintenance Section Head 3. HSE Section Head

4. Procurement Section Head 5. General affairs Section 6. Reliability Sr. Engineer 7. Plant Engineering Supervisor 8. Distribution BBM Supervisor Man. Production Dumai

Bertugas dan bertanggungjawab atas operasi kilang RU II Dumai yang dipimpin oleh seorang manajer produksi BBM Dumai.

Bidang ini dibagi menjadi enam bagian yang masing-masing diketuai oleh seorang section head. Bagian-bagian tersebut antara lain:

1. Hydro Skimming Complex (HSC)

Bertanggung jawab terhadap operasi unit-unit proses sebagai berikut: Crude Distillation Unit (CDU)

Platforming I (Existing)

Naphta Rerun Unit (NRU)

Platforming II/ CCR

Naphta Hydrotreating Unit (NHDT)

2. Hydro Cracker Complex (HCC)

Bertanggung jawab terhadap operasi unit-unit proses berikut:

Hydrocracker Unibon

Hydrogen Plant

Amine & LPG Recovery

Sour Water Stripper

RU II Dumai

Teknik Kimia

Universitas Riau 18

3. Heavy Oil Complex (HOC)

Bertanggung jawab terhadap unit-unit proses sebagai berikut:

HighVacuum Unit

Delayed Coking Unit

Distillate Hydrotreating Unit

Coke Calcining Unit

4. Utilitas

Bertanggung jawab terhadap unit - unit penunjang operasi kilang meliputi: Unit Penjernihan Air (Water Treatment Plant)

Unit Penyediaan Uap (Boiler Plant) Unit Air Pendingin (Cooling Water Unit) Unit Penyediaan Udara Bertekanan Unit Penyediaan Fuel

Unit Penyediaan Power Unit Pengolahan Limbah 5. Oil Movement ( OM )

Berfungsi sebagai penunjang operasi kilang untuk kegiatan penampungan produk dan pengapalan (distribusi). Bertanggung jawab atas pergerakan minyak di dalam kilang yang meliputi kegiatan-kegiatan :

- mengatur pergerakan minyak, mengatur produk-produk unit proses untuk ditampung dalam tangki produksi maRUun tangki lain yang berupa fasilitas produksi

- mengatur pekerjaan BBM dan non-BBM untuk pengapalan ke tangker - melaksanakan pencampuran (blending) produk-produk setengah jadi

menjadi bahan bakar yang memenuhi spesifikasi pasaran. Dalam pelaksanaannya dibagi menjadi tiga bagian:

1. Area Tangki (tank farm)

a. Tank Yard

RU II Dumai

Teknik Kimia

Universitas Riau 19

Menerima dan mempersiapkan crude oil dari PT Chevron untuk bahan baku

Melayani kebutuhan bahan baku (feed) untuk unit-unit Menyediakan flushing oil untuk keperluan start-up

Menerima dan mengirim produk intermediate dan produk akhir ke tangki-tangki produk sesuai dengan jenisnya

Melaksanakan blending komponen mogas untuk membuat premium 88/Pertamax

Mengatur pergerakan minyak

Menyediakan fuel oil untuk keperluan operasi Menerima dan mengolah kembali ballast dari kapal Pemompaan untuk loading unit.

Kapasitas tangki yang ada di tank yard yaitu:

Crude oil sebanyak enam buah masing-masing dengan kapasitas 20967

KL

Intermediate dan Finished product sebanyak 54 buah dengan kapasitas masing- masing 638.740 m3

Tangki LPG sebanyak empat buah dengan kapasitas 10.741 m3

Silo penampung Calcined Coke sebanyak tiga buah dengan kapasitas masing-masing 30.000 ton.

b. Loading dan Unloading

Kegiatan ini operasinya adalah sebagai berikut

Pengiriman dan pengapalan minyak dari tangki ke kapal Menerima pengiriman minyak dari kapal ke tangki Pengiriman fuel oil ke kilang dan utilitas

Menerima slop oil dan ballast dari kapal

Fasilitas darat dalam pengiriman minyak ke PT Chevron. c. Blending Part

Merupakan fasilitas pencampuran beberapa komponen minyak mentah untuk mendapatkan produk jadi, antara lain :

RU II Dumai

Teknik Kimia

Universitas Riau 20

Premium dari naphtha dan komponen mogas Diesel dari LVGO, HCGO dan ADO

Kerosene dari komponen ADO dan kerosene. 2. Separator dan Deballasting

a. Separator

- Berfungsi untuk memisahkan minyak dengan air berdasarkan specific gravity, dan mengolah limbah cair yang berasal dari seluruh unit produksi. - Di bagian ITP terbagi dalam 3 buah separator

b. Deballasting

Berfungsi sebagai tangki penampungan ballast (air cucian kapal) yang masih mengandung minyak yang dipompakan dari separator

3. Area Dermaga (Jetty)

Fungsi dari jetty adalah tempat loading atau unloading dari/ ke kapal, baik distribusi BBM dalam dan luar negeri maupun pelaksanaan eksport/import. ITP memiliki enam buah jetty, yakni:

a. Jetty I dengan kapasitas 10.000-100.000 ton memiliki fasilitas: - 1 buah LSWR loading arm Ø 16’’

- 1 buah kerosene/solar loading arm Ø12’’ - 1 buah premium loading arm Ø 8’’

- 1 buah line bunker dengan selang Ø 3’’ dan Ø 6’’

b. Jetty II dengan kapasitas 5.000-10.000 ton memiliki fasilitas: - 1 loading arm solar/kerosene Ø 8’’

- 1 loading arm premium Ø 12’’

- 1 line bunker dengan selang Ø 3’’ dan Ø 6’’

c. Jetty III dengan kapasitas 5.000-35.000 ton memiliki fasilitas: - 1 loading arm solar Ø 12’’

- 1 loading arm kerosene/ avtur Ø 12’’ - 1 loading arm premium Ø 12’’

- 1 line bunker dengan selang Ø 3’’ dan Ø 6’’

d. Jetty IV dengan kapasitas 10.000- 25.000 ton khusus diperuntukkan pemuatan coke dengan belt conveyor

RU II Dumai

Teknik Kimia

Universitas Riau 21

e. Jetty V dengan kapasitas 5.000- 35.000 ton memiliki fasilitas: - 1 loading arm solar Ø 12’’

- 1 loading arm kerosene/ avtur Ø 12’’ - 1 loading arm premium Ø 12’’ - 1 loading arm LPG Ø 6’’

- 1 line bunker dengan selang Ø 3’’ dan Ø 6’’

f. Jetty VI dengan kapasitas 1.000- 3.000 ton memiliki fasilitas 1 loading arm LPG Ø 6’’

6. Laboratorium

Tugas utamanya adalah sebagai berikut:

Quality Control (QC)

Quality Insurance

Feed Intermediate Product

Feed Finished Product (Contoh : pengapalan)

Peralatan produksi dan saran-saran teknik pemeliharaan Pemeriksaan kualitas material suku cadang.

Laboratorium di kilang menggunakan parameter - parameter penguji, peralatan uji terdiri dari 2 bagian yaitu konvensional terdiri dari gravity dan titrimetry, dan instrumental terdiri dari AAS, GC, spektro, dan potensiograf. Parameter-parameter pengujinya khusus untuk :

Avtur Premium Kerosin Air minum Solar LPG Coke Air limbah

Berdasarkan fungsinya, laboratorium terbagi atas bagian sebagai berikut: 1. Stream Produk dan Pengapalan (SPP)

RU II Dumai

Teknik Kimia

Universitas Riau 22

Bagian ini berfungsi untuk melakukan analisa terhadap produk-produk jadi hasil dari refinery dan produk dari atau ke kapal.

2. Laboratorium Analitika

Laboratorium ini menganalisa baik stream (produk setengah jadi) secara kimia melalui reaksi-reaksi kimia, titrasi dan spektrometri. Adapun peralatan-peralatan yang dimiliki antara lain: Flow Injection Analysis (FIA), Potensiometer, Foster ATLAS dan spektofotometri. 3. Sub Seksi Gas Analisis

Bagian ini berfungsi menganalisa stream dari unit-unit khususnya produk gas dan LPG. Analisa yang diambil meliputi komposisi, SG Schilin serta analisa orsat. Peralatan yang dimiliki diantaranya adalah Gas Chromatography (GC).

4. Laboratorium Coke

Laboratorium ini khusus menganalisa produk coke dari Delayed Cooking Unit DCU. Analisa terhadap coke tersebut meliputi:

Moisture Content Volatile Matter Ash Content

Carbon Content Fixed Heating Value

Sulfur Content

Particle Size +4 Mesh 5. Pengembangan Lingkungan

6. Quality Insurance/ Quality Control (QA/QC) Man. Refinery Planning & Optimization (RPO)

Terdiri dari 3 bagian :

1. Refinery planning section head

Membawahi bagian Perencanaan Crude, Produksi dan Keekonomian atau keuntungan serta Bagian Penjadwalan Crude. Bertanggung jawab kepada pengolahan dan produksi minyak. Perencanaan akan kapasitas produk yang akan dihasilkan bisa berupa perencanaan tahunan, bulanan, maupun harian. Sebagai

RU II Dumai

Teknik Kimia

Universitas Riau 23

contoh, untuk perencanaan produksi 2 bulan kedepan, maka jumlah konsumsi BBM untuk masyarakat, jumlah BBM yang dihasilkan kilang, jumlah crude oil yang tersedia di kilang, berapa banyak yang diolah dan berapa jumlah yang diproduksi harus sudah diketahui bulan ini.

2. Supply Chain Optimization Section Head

Bertugas membuat rapat master program. Serta alokasi tangki dan jadwal kedatangan kapal.

3. Budget & Performance Section Head

Bertugas membuat laporan, menghitung margin serta membuat bahan rapat dari general manager.

Man. Maintenance Execution

Man. Maintenance Planning & Support Man. Area P. Brandan

d. Manager Engineering & Development

Mempunyai tugas-tugas sebagai berikut :

Memberikan saran-saran kepada bagian kilang untuk mendapatkan kondisi operasi yang optimum dari segi unjuk kerja, ekonomis, dan keamanan.

Evaluasi kondisi operasi dan bila diperlukan memberikan saran untuk memodifikasikan peralatan produksi serta memajukan teknik perbaikan.

Evaluasi kondisi operasi unit untuk uji unjuk kerja, perbandingan kondisi operasi sebelum dan sesudah Turn Around (TA).

Memberikan saran pada pemeliharaan sistem instrumentasi. Melaksanakan studi-studi/modifikasi peralatan/ proses.

Bidang ini membawahi Bagian Proses Engineering, Fasilitas Engineering, dan Proyek Engineering, Energy conservasi & loss control serta Quality Management .

1. Process Engineering dibagi empat seksi yaitu : a. Seksi Optimasi dan Kesisteman

b. Seksi Pengembangan c. Seksi Proses Kontrol

RU II Dumai

Teknik Kimia

Universitas Riau 24

d. Seksi Safety dan Environmental e. Seksi Plant Engineering

2. Facility Engineering

Bertanggung jawab terhadap kehandalan peralatan kilang dari sisi engineering mengenai non proses seperti rotating equipment dan non rotating equipment, seperti :

Mengenai problem yang terjadi pada peralatan operasi Menganalisa rencana pengembangan pada suatu alat operasi 3. Proyek Engineering

Bertanggung jawab atas pemeliharaan peralatan produksi, modifikasi peralatan produksi, pembuatan paket kontak dan pengawasan proyek-proyek yang meliputi kegiatan :

Teknik perencanaan, mekanikal, listrik, instrumentasi dan sipil Penyiapan pembuatan paket kerja yang dikontrak oleh rekanan Pengawasan proyek – proyek yang sedang dikerjakan di kilang 4. Energy conservasi & loss control serta

5. Quality Management .

e. Man. Reliability

Terdiri dari 2 section head :

Plant Reliability Section Head

Equipment Reliability Section Head

f. Man. General Affairs

Bidang ini membawahi bagian hukum dan pertahanan, hubungan pemerintah dan masyarakat, serta bagian sekuriti.

Terdiri dari 3 section head :

Legal Section Head

Public Relation Section Head

RU II Dumai

Teknik Kimia

Universitas Riau 25

g. Man. HR Area/Business Partner RU II

Terdiri dari 6 section head :

Head of People Development

Head of Industrial Relation

HR Consultant

Analyst Organization Development

Head of HR Service

Head of Medical

Tugas pokok bagian ini adalah bertanggung jawab atas pembinaan sumber daya manusia dan fasilitas yang diberikan perusahaan kepada karyawan-karyawan PERTAMINA. Bidang umum ini dipimpin oleh seorang manajer umum yang membawahi sub bidang sesuai fungsinya seperti organisasi dan tata laksana, personalia, kesehatan, hukum dan hubungan dengan pemerintah serta masyarakat luas.

h. Man. Keuangan

Bertugas dan bertanggung jawab atas keuangan perusahaan yang meliputi fungsi administrasi, kebendaharaan, dan anggaran keuangan minyak dan akuntansi perusahaan. Bidang ini membawahi bagian kontroler, akuntansi kilang dan perbendaharaan.

i. Man. IT

Membawahi bagian operasi telekomunikasi dan jaringan serta pengembangan informasi.

j. Director of Pertamina Hospital

Terdiri dari 4 section head : Head of Patient & Nursing

Head of Out Patient & Medical Support

Head og General Affairs

RU II Dumai

Teknik Kimia

Universitas Riau 26

1.7 Garis Besar Proses

Untuk memproses minyak mentah menjadi produk minyak jadi, diperlukan proses fisika dan kimia untuk mengolahnya. Proses produksi dimulai dari proses penerimaan minyak mentah. Kilang Pertamina RU II Dumai mengolah minyak mentah Minas Crude 85% volume dan Duri Crude 15% volume yang disRUlai oleh PT Chevron Pasific Indonesia melalui sistem perpipaan. Selanjutnya minyak diolah dalam dua tahap pengolahan.

Pada pengolahan tahap I (Primary Processing), setelah diendapkan airnya, minyak mentah didistilasi dalam Crude Distilation Unit (CDU). Produk yang diperoleh adalah Naftha (8,2%), Kerosene(16,0%), Solar (17,8%), Gas (0,6%) dan Long Residue (57,2%) serta Losses (0,2%). Karena perolehan BBM tahap I masih sedikit, maka diperlukan pengolahan tahap II untuk mengubah long residue menjadi BBM.

Pengolahan Tahap II (Secondary Processing), dimulai dengan distilasi vakum long residue di High Vacuum Unit (HVU). Produk distilasi HVU ini adalah Solar, Heavy Vacuum Gas Oil (HVGO), Light Vacuum Gas Oil (LVGO) dan short residue. HCGO dan short residue masih perlu direngkah untuk menghasilkan BBM. HVGO direngkah secara katalitik dalam Hydrocracker Unibon (HCU). Dengan menggunakan katalis dan hidrogen tekanan tinggi, HVGO direngkah menghasilkan LPG, Naftha, Kerosin, Avtur, dan Solar.

Pada bagian lain, short residue direngkah secara thermal dalam Delayed Cooking Unit (DCU). Di DCU, short residue dipanaskan hingga 500 oC agar terengkah menjadi LPG, Naftha, Solar, dan coke. Produk- produk rengkahan ini berkualitas rendah sehingga harus di treating sebelum dipasarkan.

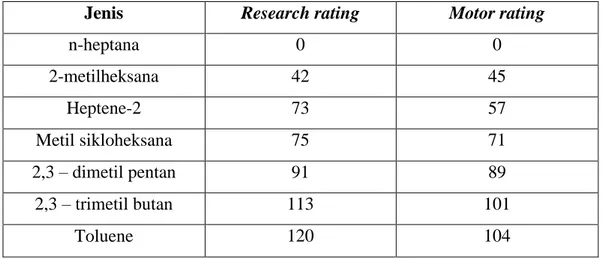

Demikian pula untuk menghasilkan bensin, yang memerlukan proses platforming. Produk Naftha dari CDU, HCU, dan DCU adalah komponen bensin, namun masih mempunyai bilangan oktan rendah. Oleh sebab itu Naftha harus diolah dalam platforming Unit (PL) untuk menghasilkan komponen bensin beroktan tinggi. Proses ini membutuhkan katalis platina.

RU II Dumai

Teknik Kimia

Universitas Riau 27

Produk LPG secara khusus diproduksi oleh kilang RU II Dumai. LPG diproduksi sebagai prduk samping proses perengkahan di Hydrocracker, Delayed Coker, dan juga dari proses Platforming.

Secara sederhana proses pengilangan minyak bumi di RU-II Dumai diperlihatkan dalam Lampiran A.2.

1.8 Ruang Lingkup Kerja Praktek

Dalam rangka menunjang proses pendidikan, Pertamina RU II Dumai memberi kesempatan pada mahasiswa untuk melaksanaka Kerja Praktek/Magang agar Mahasiswa/Pelajar dapat menambah wawasannya tentang proses produksi pengilangan minyak.

Sehubungan hal tersebut, sesuai dengan Surat Pembantu Dekan I Fakultas Teknik Universitas Riau No. 285/H.19.1.31/AK/2010 dan Surat Pertamina RU II Dumai No.1007/KI0031/2010-S8 telah memberi kesempatan kepada:

Melissa Atikalidia (0607134911) Honest Hollerith AS (0607120427) Aulia Rahmi (0607114242)

Untuk melaksanakan Kerja Praktek di Pertamina RU II Dumai.

Ruang lingkup kerja praktek terdiri dari: orientasi umum, orientasi lapangan, orientasi khusus, dan tugas khusus. Orientasi umum adalah penjelasan secara umum tentang proses yang terjadi dalam kilang beserta sarana-sarana proses, penjelasan tentang utilitas, pengolahan limbah, dan penjelasan tentang keorganisasian kerja RU II Dumai. Orientasi lapangan adalah melihat kilang dari dekat, mengenal alat-alat proses, mengenal sistem perpipaan, mengenal sistem pengendaliaan, dan mencoba mencermati arah aliran bahan yang sebenarnya. Orientasi khusus adalah mencoba menelaah secara seksama unit yang akan dijadikan objek pembahasan, pengevaluasian dalam tugas khusus yang diberikan oleh pembimbing. Adapun tugas khusus yang diberikan berjudul ”Evaluasi Performance Naphtha Splitter 211-V-20 Hydrocracer Unibon”.

RU II Dumai

Teknik Kimia

Universitas Riau 28

1.9 Tujuan Kerja Praktek

Tujuan dari Kerja Praktek di kilang Pertamina RU II Dumai ini adalah: 1. Mendapatkan gambaran nyata pengoperasian sistem pemroses dan

utilitas untuk pengolahan minyak dan gas bumi.

2. Memahami dan dapat menggambarkan pola inti proses produksi pada Pertamina RU II Dumai, meliputi :

a. Bahan baku utama maupun penunjang b. Proses yang terjadi

c. Produk yang dihasilkan, meliputi produk utama, produk samping, energi, dan limbah untuk industri proses pengolahan minyak dan gas bumi.

3. Mengenal dan lebih memahami wujud dan karakteristik perangkat-perangkat proses, termasuk alat ukur dan alat kendali.

4. Mendapatkan kesempatan menggunakan pengetahuan yang diperoleh dari bangku kuliah untuk menganalisis jalannya proses kegiatan dan memecahkan persoalan yang nyata yang ada di dalam kegiatan pengoperasian Pertamina RU II Dumai.

5. Mendapatkan gambaran nyata tentang organisasi kerja, manajemen dan penerapannya, dalam upaya mengoperasikan suatu sarana produksi, termasuk pengenalan terhadap praktik-praktik pengelolaan dan peraturan-peraturan kerja di Pertamina RU II Dumai.

1.10 Pelaksanaan Kerja Praktek

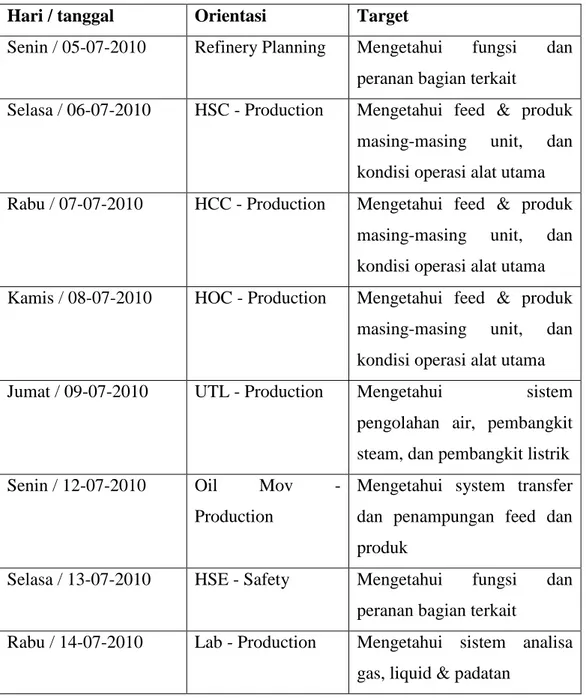

Pelaksanaan kerja praktek di Pertamina RU II Dumai pada bagian Proses Engineering dari tanggal 1 Juli s/d 1 Agustus 2010 dengan alokasi waktu sebagai berikut :

Orientasi Umum ke berbagai unit di Pertamina RU II Dumai yang dilaksanakan pada tanggal 05 s/d 14 Juli 2010, yaitu:

RU II Dumai

Teknik Kimia

Universitas Riau 29

Tabel 1.3 Jadwal Orientasi Kerja Praktek

Hari / tanggal Orientasi Target

Senin / 05-07-2010 Refinery Planning Mengetahui fungsi dan peranan bagian terkait

Selasa / 06-07-2010 HSC - Production Mengetahui feed & produk masing-masing unit, dan kondisi operasi alat utama Rabu / 07-07-2010 HCC - Production Mengetahui feed & produk

masing-masing unit, dan kondisi operasi alat utama Kamis / 08-07-2010 HOC - Production Mengetahui feed & produk

masing-masing unit, dan kondisi operasi alat utama Jumat / 09-07-2010 UTL - Production Mengetahui sistem

pengolahan air, pembangkit steam, dan pembangkit listrik Senin / 12-07-2010 Oil Mov -

Production

Mengetahui system transfer dan penampungan feed dan produk

Selasa / 13-07-2010 HSE - Safety Mengetahui fungsi dan peranan bagian terkait

Rabu / 14-07-2010 Lab - Production Mengetahui sistem analisa gas, liquid & padatan

Orientasi Khusus yang meliputi studi literatur, pengumpulan data dan pembuatan laporan dari tanggal 15 s/d 30 Juli 2010, serta pengesahan laporan dan kegiatan administrasi hingga tanggal 1 Agustus 2010.

RU II Dumai

Teknik Kimia

Universitas Riau 30

BAB II

TINJAUAN PUSTAKA

2.1 Asal Usul Minyak Bumi

Minyak bumi mentah (crude oil) adalah cairan coklat kehijauan hingga hitam yang terdiri dari karbon dan hydrogen. Minyak bumi merupakan campuran yang sangat kompleks, mengandung ribuan senyawa hidrokarbon tunggal mulai dari yang paling ringan seperti gas metana sampai dengan aspal yang berat dan berwujud padat. Produksi komersial minyak bumi dimulai pada tahun 1857 dan sejak itu produksi terus meningkat.

Berbagai teori bermunculan untuk menjelaskan asal minyak bumi. Teori yang paling popular adalah organic source materials. Teori ini menyatakan bahwa binatang dan tumbuhan-tumbuhan berakumulasi dalam tempat yang sesuai, jutaan tahun yang lalu, seperti dalam swamps, delta atau shallow dalam laut. Disana bahan organik akan terdekomposisi secara parsial dengan bantuan bakteri. Karbohidrat dan protein dipecah menjadi gas–gas atau komponen yang larut dalam air dan terbawa pergi oleh air tanah. Sedangkan lemak-lemak yang tertinggal dan bahan-bahan yang terlarut, diubah secara perlahan-lahan menjadi minyak bumi melalui reaksi yang menghasilkan bahan-bahan dengan titik didih rendah. Cairan minyak bumi yang dihasilkan kemudian dapat berpindah ke pasir alam atau reservoir batu kapur. Pembentukan petroleum bearing diperkirakan kurang dari 300 juta tahun. Katalis akan terdapat di alam, demikian juga ditemui bahan radioaktif yang turut mempercepat reaksi. Berdasarkan mekanisme ini, diduga minyak mentah yang lebih tua telah bereaksi secara sempurna. Oleh karena itu minyak mentah tersebut akan mengandung lebih banyak fraksi ringan seperti gasoline dan kerosin. Minyak yang diperoleh dalam pembentukan yang lebih dalam cenderung lebih ringan.

2.2 Klasifikasi Minyak Bumi

Komposisi merupakan parameter kualitas setiap fraksi utama dalam minyak mentah. Indikasi kasar terhadap komposisi minyak bumi ini disajikan

RU II Dumai

Teknik Kimia

Universitas Riau 31

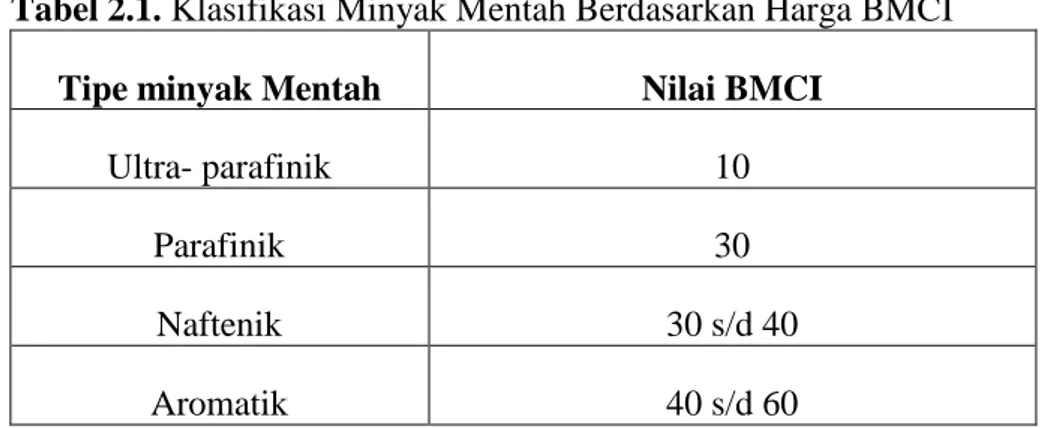

dalam bentuk Bureau of Mines Correlation Index (BMCI). Nilai BMCI ditentukan berdasarkan pengukuran titik didih dan spesifik gravity.

1. Bureau of Mines Correlation Index (BMCI)

Bureau of Mines Correlation Index (BMCI) menunjukkan kadar parafin dan aromatik di dalam minyak mentah. Minyak mentah dengan nilai 0 BMCI mengandung 100% parafin, sedangkan minyak mentah dengan nilai 100 BMCI mengandung 100% aromatik (misalnya benzena). BMCI menunjukkan hubungan titik didih rata-rata dari fraksi distilasi dengan densitasnya, sehingga dapat didefenisikan sebagai berikut :

8 , 456 7 , 473 48640 SG T BMCI

Dengan T adalah titik didih rata- rata minyak mentah [K].

Klasifikasi minyak mentah berdasarkan BMCI disajikan dalam Tabel 2.1, berikut :

Tabel 2.1. Klasifikasi Minyak Mentah Berdasarkan Harga BMCI

Tipe minyak Mentah Nilai BMCI

Ultra- parafinik 10

Parafinik 30

Naftenik 30 s/d 40

Aromatik 40 s/d 60

2. K-UOP (K-Universal Oil Product)

Nilai K ini ditentukan oleh lisensor Pertamina yaitu Universal Oil Product, dan didefinisikan sebagai berikut :

SG xT UOP K 3 1,8

RU II Dumai

Teknik Kimia

Universitas Riau 32

Berdasarkan K-UOP, minyak mentah diklasifikasikan seperti yang tersaji dalam Tabel 2.2 berikut :

Tabel 2.2. Klasifikasi Minyak Mentah Berdasarkan K-UOP

Tipe Minyak Mentah Nilai K-UOP

Parafinik 12.5 s/d 13.0

Naftenik 11.0 s/d 12.0

Aromatik 9.8 s/d 11.8

2.3. Komposisi Minyak Bumi

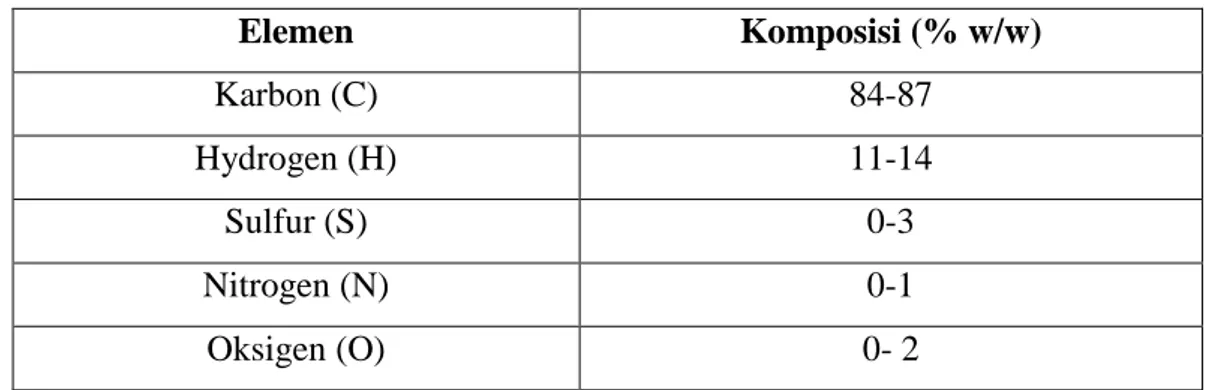

Seperti yang telah disebutkan sebelumnya, hampir semua senyawa dalam minyak bumi terdiri atas atom karbon dan hydrogen (Hidrokarbon). Selain itu juga terdapat senyawa-senyawa yang mengandung belerang, oksigen dan nitrogen. Berbagai seri hidrokarbon dapat ditemui dalam minyak bumi. Seri utama yang dapat diketahui berada dalam minyak bumi sangat bervariasi, namun komposisi elemental pada umumnya adalah adalah tetap.

Tabel 2.3 Komposisi Elemental dalam Minyak Mentah

Elemen Komposisi (% w/w) Karbon (C) 84-87 Hydrogen (H) 11-14 Sulfur (S) 0-3 Nitrogen (N) 0-1 Oksigen (O) 0- 2

Komposisi yang konstan ini terjadi karena suatu minyak disusun dari beberapa seri homolog hidrokarbon. Setiap seri mempunyai komposisi elemental yang konstan. Dekomposisi tak sempurna protein dapat menjelaskan kandungan nitrogen dan sulfur yang berada dalam minyak mentah, sedangkan oksigen dapat berasal dari asal sumber bahan atau merupakan hasil oksidasi produk antara.

RU II Dumai

Teknik Kimia

Universitas Riau 33

Dalam minyak mentah, konsentrasi sulfur dan nitrogen bertambah dengan kenaikan titik didih fraksi.

2.3.1. Senyawa Hidrokarbon dan Non Hidrokarbon

Minyak bumi merupakan senyawa organik yang terdiri dari karbon dan hydrogen, sehingga disebut sebagai hidrokarbon. Berdasarkan strukturnya secara umum, maka senyawa hidrokarbon dibagi atas empat kategori yaitu parafinik, naphtenik aromatik dan olefin.

Di dalam minyak bumi juga terdapat pengotor-pengotor lainnya (non hidrokarbon) yang dapat mengganggu keberlangsungan proses karena dapat merusak katalis dan menyebabkan kerusakan alat.

2.3.1.1 Senyawa Hidrokarbon a. Senyawa paraffinik (CnH2n+2)

Hidrokarbon golongan ini mempunyai ikatan rantai yang dalam bentuk lurus maupun bercabang dengan kestabilan yang tinggi. Pada temperatur kamar dan tekanan atmosferik, maka metana (CH4), etana (C2H6), propana (C3H8) dan butana (C4H10) akan berada dalam fase gas. Senyawa paraffinik yang berbentuk cair pada atmosferik adalah propane (C3H8) sampai gasoline range. Paraffin bereaksi dengan gas klor perlahan-lahan pada sinar matahari dan dengan klor dan brom jika terdapat katalis. Semakin panjang rantai paraffinik, maka semakin tinggi titik bekunya.

b. Senyawa naphtenik (CnH2n)

Naphten adalah senyawa hidrokarbon jenuh yang memebentuk struktur siklik. Naphten tidak memiliki ikatan rangkap sehingga tidak dapat bereaksi secara langsung. Panjang dan jumlah senyawa paraffin yang melekat pada rantai cincin sangat bervariasi sesuai dengan formula CnH2n. Pada Catalytic Reforming Unit, Naphten tersebut akan kehilangan atom hidrogennya dan terkonversi menjadi aromatik.

RU II Dumai

Teknik Kimia

Universitas Riau 34

c. Senyawa aromatik (CnH2n-6)

Bentuk dan rangkaian yang paling sederhana dari aromatik adalah benzene (C6H6). Senyawa ini hampir sama dengan naphten yang mempunyai cincin, tetapi hanya satu atom hydrogen yang dilepaskan dari setiap cincin karbon. Karakteristik dari golongan senyawa aromatik ini terdiri dari struktur benzene segi enam. Aromatik umumnya bersifat kurang efektif dan pada range gasoline merupakan pelarut yang bagus serta mempunyai angka oktan yang tinggi.

d. Senyawa olefinik (CnH2n)

Contoh olefin adalah etena (etilen), propena dan butena. Hidrokarbon yang termasuk dalam seri ini dapat bereaksi langsung dengan klor, brom, asam klorida dan asam sulfat, sehingga dapat dihilangkan dari minyak mentah. Olefin dengan titik didih rendah kemungkinan tidak ditemukan pada minyak mentah, tetapi berada dalam produk perengkahan.

Senyawa golongan ini agak jarang terdapat dalam minyak bumi oleh karena senyawa ini merupakan hasil dekomposisi dari tipe golongan hidrokarbon lainnya. Olefin pada konsentrasi tinggi dapat kita peroleh pada produk dari thermal cracking atau catalytic cracking.

2.3.1.2 Senyawa Non Hidrokarbon

Selain dari beberapa senyawa hidrokarbon seperti yang telah disebutkan di atas, maka minyak bumi juga mengandung material yang digolongkan sebagai impurities seperti garam, sulfur, logam-logam, pasir mineral dan air.

a. Garam

Unsur ini adalah klorida yang selalu menimbulkan kesulitan pada kolom fraksinasi. Garam dapat terurai menjadi asam menyebabkan korosi terutama pada dinding atas kolom. Garam ini juga sering menimbulkan terjadinya penyumbatan pada tray dan heat exchanger.

b. Sulfur

Senyawa sulfur yang merupakan komponen terbesar dalam minyak bumi, dapat menyebabkan korosi. Jumlah dan tipe senyawa sulfur yang terdapat dalam minyak bumi sangat beragam. Senyawa sulfur yang paling ringan adalah

RU II Dumai

Teknik Kimia

Universitas Riau 35

hydrogen sulfide (H2S), sangat korosif. Contoh senyawa sulfur yang lain adalah mercaptan.

c. Logam-logam

Logam-logam yang umum terdapat dalam minyak bumi adalah arsenik, timbal, nikel dan besi. Sebagian logam-logam ini akan mengendap sebagai bottom produk vacuum coloumn. Arsenik dan timbal merupakan racun bagi katalis cracking.

d. Pasir mineral dan lain- lain

Senyawa-senyawa ini tersuspensi dalam umpan minyak. Dalam analisa minyak senyawa- senyawa ini digolangkan base sediment dan water (B.S & W) dan pada umumnya kurang dari 0,5% material ini akan dikeluarkan oleh desalter.

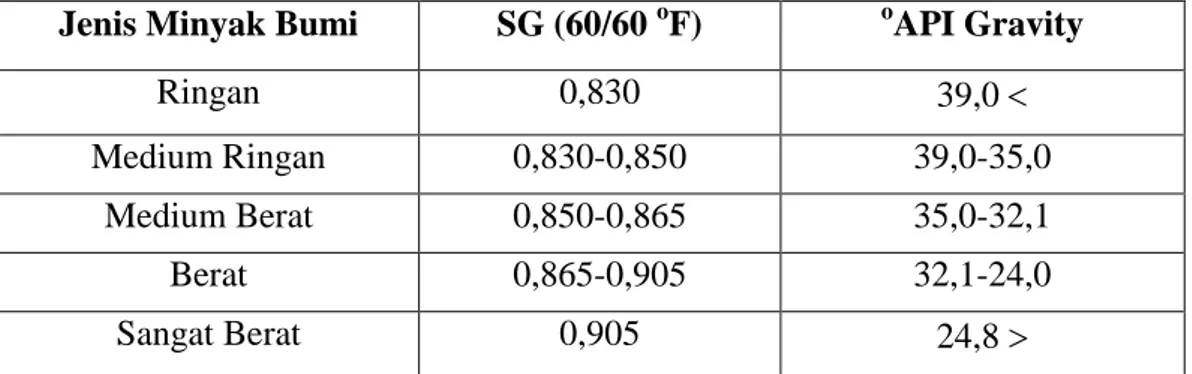

2.4 Karakteristik Minyak Bumi

Minyak bumi dapat dibedakan sesuai dengan sifat fisik dan kimianya berdasarkan spesifik gravity-density, kandungan belerang, nitrogen, nitrogen, garam dan viskositas.

a. Spesifik gravity-density

Spesifik Grafity (Sg) seringkali digunakan sebagai ukuran kasar untuk membedakan minyak bumi, karena banyak minyak bumi dengan densitas rendah biasanya adalah parafinik. Dalam industri perminyakan berat jenis minyak bumi dinyatakan dalam satuan oAPI dengan korelasi sebagai berikut:

o

API = (141,5/SG 60/60oF) – 131,5

yang mana SG = Berat Jenis 60/60oF

= Rapat massa minyak bumi pada 60oF (15,6)dengan rapat massa air pada 60oF

Semakin besar oAPI suatu minyak bumi, maka semakin kecil berat jenisnya. b. Kandungan belerang

Semakin rendah kandungan belerang, maka semakin baik minyak bumi tersebut. Karena kandungan belerang yang tinggi memerlukan prosedur pengolahan yang lebih rumit untuk memproduksi produk yang memuaskan.

RU II Dumai

Teknik Kimia

Universitas Riau 36

Tabel 2.4 Klasifikasi Minyak Bumi Berdasarkan Berat Jenisnya

Jenis Minyak Bumi SG (60/60 oF) oAPI Gravity

Ringan 0,830 39,0

Medium Ringan 0,830-0,850 39,0-35,0

Medium Berat 0,850-0,865 35,0-32,1

Berat 0,865-0,905 32,1-24,0

Sangat Berat 0,905 24,8

Tabel 2.5 Klasifikasi Minyak Bumi Berdasarkan Kandungan Sulfur

Jenis Minyak Bumi % Berat Sulfur

Non sulfuric 0,01-0,03

Sulfur rendah 0,03-1,0

Sulfurik 1,3-3,0

Sulfur tinggi >3

c. Kandungan nitrogen

Senyawa-senyawa nitrogen dapat mengganggu kelancaran proses katalitik minyak bumi. Jika sampai terbawa ke dalam produk, akan berpengaruh buruk terhadap bau, kestabilan warna serta sifat penuaan produk kilang. Batas maksimum kandungan nitrogen adalah 0,25 %.

d. Kandungan garam

Minyak bumi dapat mengandung garam sampai dengan 0,6 lb/barrel minyak bumi. Deposit garam dalam tungku dan penukar panas dapat menurunkan kapasitasnya dikarenakan adanya penyumbatan pada peralatan tersebut. Sedangkan senyawa klorida dapat membebaskan asam klorida yang dapat menyebabkan korosi.

e. Viskositas

Viskositas minyak bumi pada umumnya berada pada selang 40-60 SSU pada 100 0F, akan tetapi pada minyak bumi tertentu dapat mencapai 6000 SSU.

RU II Dumai

Teknik Kimia

Universitas Riau 37

f. Titik tuang (Pour point)

Titik tuang suatu minyak mentah atau produknya adalah temperatur terendah dimana suatu minyak bumi yang didinginkan mengalami perubahan sifat dari bisa menjadi tidak bisa dituang. Titik tuang merupakan indikasi terhadap kadar senyawa aromat dan paraffin dalam minyak. Semakin rendah titik tuang, maka semakin rendah kadar parafinnya, dan semakin tinggi kadar senyawa aromatnya. Pengujian titik tuang ini sangat penting untuk produk minyak diesel dan minyak pelumas yang digunakan di daerah beriklim dingin.

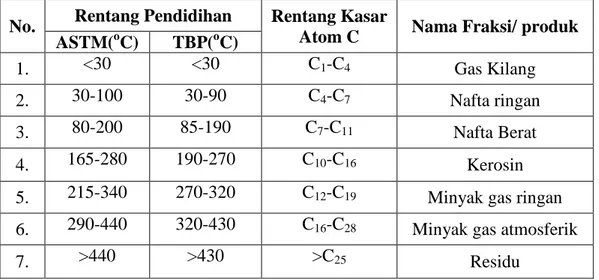

g. Rentang Pendidihan/ Distilasi

Pengukuran rentang pendidihan merupakan karakteristik yang terpenting dalam industri kilang minyak bumi karena menghasilkan petunjuk mengenai kualitas dan kuantitas berbagai fraksi atau produk yang ada dalam suatu minyak bumi. Selain itu langkah pertama yang dilakukan dalam kilang adalah distilasi terhadap minyak bumi menjadi fraksi-fraksi kasarnya. Distilasi yang lazim dilakukan dalam skala laboratorium :

Distilasi ASTM/Distilasi Engler (ASTM D-86)

Distilasi diferensial yang sederhana, dimana sampel minyak bumi didihkan sampai habis menguap. Uap yang terjadi diembunkan dalam kondenser dan tetes cairan hasil pengembunan (distilat) ditampung dalam gelas ukur. Temperatur uap yang bergerak ke kondenser dan volume cairan distilat diukur pada saat bersamaan.

Distilasi Hempel (ASTM D-285)

Prosedur pengujian ini mirip dengan Distilasi Engler dengan kuantitas sampel lebih banyak. Selain itu peralatan distilasi Hempel dilengkapi dengan coloumn packing/ kolom jejal pada yang dipasang antara labu didih dengan saluran uap ke kondenser.

Distilasi TBP/True Boiling Point (ASTM D-2892)

Distilasi TBP dilakukan pada peralatan yang menghasilkan derajat fraksionasi maksimal. Hal ini dapat dicapai dengan menggunakan :

- Kolom yang menghasilkan kontak sangat baik antara uap dan cairan refluks

RU II Dumai

Teknik Kimia

Universitas Riau 38

- Sarana pembangkit cairan refluks yang memungkinkan pengaturan laju alir refluks

Tabel 2.6 Karakteristik Produk- Produk Distilasi Atmosferik Minyak Mentah (Crude Oil)

No. Rentang Pendidihan Rentang Kasar

Atom C Nama Fraksi/ produk

ASTM(oC) TBP(oC)

1. <30 <30 C1-C4 Gas Kilang

2. 30-100 30-90 C4-C7 Nafta ringan

3. 80-200 85-190 C7-C11 Nafta Berat

4. 165-280 190-270 C10-C16 Kerosin

5. 215-340 270-320 C12-C19 Minyak gas ringan 6. 290-440 320-430 C16-C28 Minyak gas atmosferik

7. >440 >430 >C25 Residu

2.5. Proses Pengolahan Minyak Bumi

Pengilangan minyak bumi berfungsi untuk mengubah atau mengkonversikan minyak mentah dengan berbagai proses menjadi suatu produk yang ekonomis dan dapat dipasarkan. Proses pengolahan dalam kilang minyak bumi dapat dikategorikan sebagai berikut :

1. Primary processing

2. Secondary processing

3. Treating process

Proses pemisahan dan perlakuan secara fisis pada umumnya merupakan proses pengolahan pertama (Primary processing), sedangkan proses konversi dan perlakuan yang disertai dengan perubahan kimia dari senyawa-senyawa merupakan proses lanjutan (Secondary processing).

Pengolahan Pertama (Primary Processing)

Proses pengolahan pertama yang utama adalah distilasi atmosferik, distilasi vakum, ekstraksi, absorpsi, dan kristalisasi.

RU II Dumai

Teknik Kimia

Universitas Riau 39

Distilasi atmosferik merupakan tahap pemisahan yang sangat penting. Operasi pemisahan ini didasarkan atas volatilitas komponen-komponennya menggunakan suplai panas pada tekanan atmosferik, sehingga komponen ringan (yang lebih volatil) akan terpisah dan terbawa destilat, sedangkan komponen berat (yang kurang volatil) akan tertinggal di dasar (bottom). Pemisahan dilakukan pada temperatur 300-350 oC.

2. Distilasi vakum

Distilasi vakum yaitu memisahkan fraksi-fraksi atas dasar perbedaan titik didihnya. Distilasi vakum dioperasikan dengan menurunkan tekanan operasi hingga vakum untuk menurunkan temperatur didih masing-masing fraksi minyak bumi. Tekanan vakum dihasilkan oleh sistem ejektor yang menurunkan tekanan menjadi sekitar 40 mmHg.

3. Ekstraksi

Ekstraksi dengan pelarut merupakan salah satu proses yang tertua dalam pengilangan minyak bumi. Pada awalnya ekstraksi bertujuan untuk meningkatkan kualitas kerosin. Akan tetapi pada perkembangannya ekstraksi lebih banyak digunakan untuk peningkatan kualitas minyak pelumas.

4. Adsorpsi

Adsorpsi adalah proses yang digunakan untuk membebaskan gas-gas petroleum dari sejumlah kecil (trace amount) gas-gas yang tidak dikehendaki atau uap dengan mengadsorpsinya pada bahan padat. Padatan harus mempunyai permukaan yang luas dan mempunyai sifat secara preferensial dapat mengkonsentrasikan gas pada permukaannya. Molecular sieves, silicagel, dan alumina adalah adsorben padat yang umum digunakan dalam industri minyak bumi.

5. Absorpsi dan Stripping

Pada pengilangan, umumnya hanya sebagian kecil saja fraksi murni (virgin product) dari distilasi dapat langsung digunakan untuk pencampuran produk akhir. Biasanya virgin product harus diproses lebih lanjut untuk mengatur kembali struktur molekulnya atau merengkah menjadi molekul- molekul kecil. Katalis biasanya diperlukan dalam operasi tersebut untuk

RU II Dumai

Teknik Kimia

Universitas Riau 40

mengarahkan reaksi selektif yang diinginkan, reaksi samping terjadi menghasilkan gas-gas yang tidak diinginkan dan bercampur dengan cairan hidrokarbon dalam produk yang dihasilkan. Gas-gas yang tidak dapat mengkondensasi termasuk uap normal hidrokarbon dan kondensat mengandung sebagian gas yang melarut. Untuk mendaur ulang uap yang mengkondenser dari gas basah, biasanya dilakukan absorpsi. Sedangkan stripping dilakukan untuk menghilangkan gas yang terlarut dalam cairan hasil. Proses treating gas-gas untuk penghilangan CO2 dan H2S dilakukan secara absorpsi menggunakan larutan Benfield, atau MEA dan DEA.

Contoh reaksi :

K2CO3 + CO2 + H2O 2 KHCO3 6. Kristalisasi

Kristalisasi adalah suatu proses pemisahan berdasarkan titik leleh. Contoh proses ini adalah dewaxing dari minyak pelumas, pembuatan lilin (wax). Petroleum waxes atau lilin adalah hidrokarbon padat pada temperatur kamar, dengan titik leleh antara 90 - 200 oF dan melarut pada hidrokarbon lain. Lilin terlarut dalam minyak mentah dan mendidih pada selang titik didih pelumas sehingga tidak dapat dipisahkan dari minyak pelumas secara distilasi. Lilin mengkristal pada temperatur kamar, oleh sebab itu lilin harus dihilangkan dari fraksi pelumas. Lilin merupakan produk samping dalam pembuatan minyak pelumas.

Pengolahan Lanjut (Secondary Processing)

Proses pengolahan lanjut yang utama adalah perengkahan termis, dan katalitis (thermal/catalytic cracking), hydrocracking, pengubahan termis dan katalitis (thermal/catalytic reforming), polimerisasi dan alkilasi.

1. Perengkahan Termis dan katalis (thermal/catalytic cracking)

Minyak yang berantai panjang mempunyai nilai oktan yang rendah. Untuk itu perlu dilakukan perengkahan (cracking) agar diperoleh minyak beroktan tinggi. Perengkahan bertujuan untuk memecah/memutus rantai panjang molekul hidrokarbon menjadi rantai yang lebih pendek dengan menggunakan panas dan katalis.