II. TINJAUAN PUSTAKA

A. ISOLAT PROTEIN KEDELAI

Salah satu bentuk protein kedelai yang banyak digunakan di industri adalah isolat protein kedelai. Isolat protein kedelai merupakan bentuk protein kedelai yang paling murni, karena kadar proteinnya minimum 95% dari berat kering. Menurut Koswara (1992), produk ini hampir bebas dari karbohidrat, serat, dan lemak sehingga sifat fungsionalnya jauh lebih baik dibandingkan dengan konsentrat protein maupun tepung bubuk kedelai.

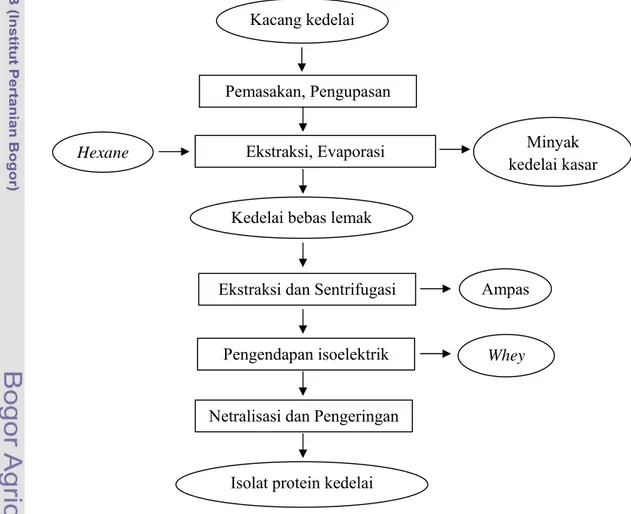

Menurut Nguyen dan Hicks (1996), pada proses pembuatan isolat protein kedelai diterapkan teknologi proses penyaringan membran sehingga komponen-komponen yang tidak dikehendaki dapat dipisahkan dengan selektif dari produk kedelai. Menurut Seguro dan Motoki (1994) dan Nakajima et al. (1996), pada prinsipnya isolasi protein terdiri dari tahap-tahap : ekstrasi protein dari tepung kedelai bebas lemak dan air, pemisahan serat kasar, pengendapan dengan asam, pemisahan dari fraksi yang larut (whey), netralisasi dan pengeringan dengan spray

drier. Tahap-tahap pembuatan isolat protein kedelai dapat dilihat pada Gambar 1.

Menurut Koswara (1995), isolat protein kedelai dibuat dari tepung kedelai bebas lemak maupun biji kedelai utuh. Proses pembuatannya hampir sama, hanya cara ekstrasi proteinnya saja yang berbeda. Jika dibuat dari tepung kedelai, maka mula-mula tepung harus dicampur dengan air (perbandingan tepung : air = 1:8), kemudian pH-nya ditingkatkan menjadi 8.5-8.7 dan diaduk pada suhu 50-55ºC selama 30 menit, sehingga proteinnya terekstrak. Sedangkan ekstraksi protein dari biji utuh dilakukan dengan perendaman 5-8 jam, diikuti pembuatan bubur kedelai (kedelai kupas kulit dihancurkan seperti pada pembuatan susu kedelai), lalu diencerkan hingga perbandingan kedelai kering : air = 1:8, setelah itu dilakukan pengaturan pH hingga 8.5-8.7 dan diaduk 30 menit. Setelah proses tersebut, dilakukan pengaturan pH untuk kedua kalinya dengan melakukan penambahan larutan NaOH 2 N, sambil dipanaskan hingga suhu 50-55ºC untuk mengefisiensi ekstraksi protein. Setelah protein terekstrak, maka residu non protein harus dipisahkan dengan sentrifugase. Tahap ini penting, karena menentukan kemurnian

4 isolat protein kedelai yang dihasilkan. Pada umumnya makin cepat sentrifugal yang dilakukan, isolat yang dihasilkan makin murni, sehingga kandungan proteinnya semakin tinggi begitupun dengan sifat fungsionalnya. Komposisi asam amino isolat protein kedelai dapat dilihat pada Tabel 1.

Filtrat yang diperoleh dari tahap pemisahan, kemudian diturunkan pH nya sampai 4.5 sehingga protein mengendap. Penurunan pH ini dapat dilakukan dengan penambahan larutan HCL. Endapan protein yang diperoleh kemudian dipisahkan dengan sentrifugase untuk selanjutnya dicuci dan dikeringkan dengan pengering beku atau dapat juga endapan dibuat suspensi kental dengan air (1:2) dan dikeringkan dengan pengering semprot.

Gambar 1. Diagram alir pembuatan isolat protein kedelai (Nakajima et al, 1996) Netralisasi dan Pengeringan

Pengendapan isoelektrik Ekstraksi dan Sentrifugasi

Whey Ampas

Isolat protein kedelai Kedelai bebas lemak

Minyak kedelai kasar Hexane Kacang kedelai Ekstraksi, Evaporasi Pemasakan, Pengupasan

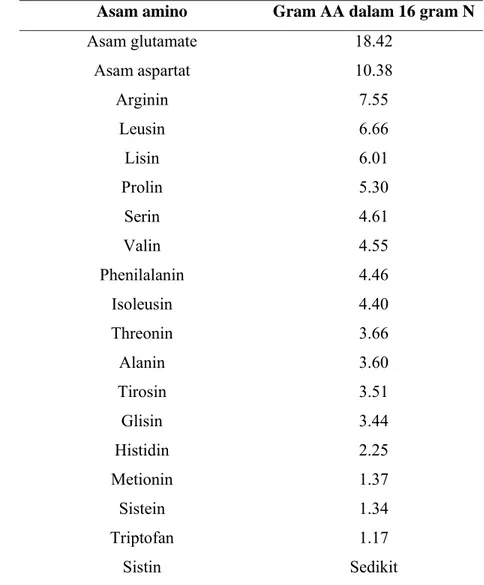

Tabel 1.Komposisi asam amino isolat protein kedelai Asam amino Gram AA dalam 16 gram N Asam glutamate Asam aspartat Arginin Leusin Lisin Prolin Serin Valin Phenilalanin Isoleusin Threonin Alanin Tirosin Glisin Histidin Metionin Sistein Triptofan Sistin 18.42 10.38 7.55 6.66 6.01 5.30 4.61 4.55 4.46 4.40 3.66 3.60 3.51 3.44 2.25 1.37 1.34 1.17 Sedikit Sumber : Wolf, 1977

Menurut Kinsella (1979), kemampuan ekstraksi protein dipengaruhi oleh beberapa faktor, antara lain ukuran partikel tepung, umur tepung, perlakuan panas pendahuluan, rasio pelarutan, dan suhu, pH, serta kekuatan ion dari medium pengekstrak.

Menurut Lawton dan Carter (1971), metode isolasi yang digunakan sangat mempengaruhi sifat-sifat fungsional isolat protein yang dihasilkan. Proses isolasi yang menggunakan panas selama pengeringan dapat mengakibatkan terjadinya denaturasi protein yang akan mengurangi kelarutan protein (Winarno, 1995). Menurut Pablo et al. (1981), penggunaan pengering beku memberikan efek

6 denaturasi yang relatif lebih kecil dibanding dengan penggunaan oven atau sinar matahari.

B. SUSU KEDELAI BUBUK

Menurut SNI 01-3830-1995, susu kedelai adalah produk yang berasal dari ekstrak biji kacang kedelai dengan air atau larutan tepung kedelai dalam air, dengan atau tanpa penambahan makanan lain serta bahan tambahan makanan lain yang diizinkan. Sedangkan susu kedelai bubuk adalah produk yang diperoleh melalui penghilangan air dari susu kedelai cair atau pencampuran antara protein kedelai dan minyak kedelai bubuk.

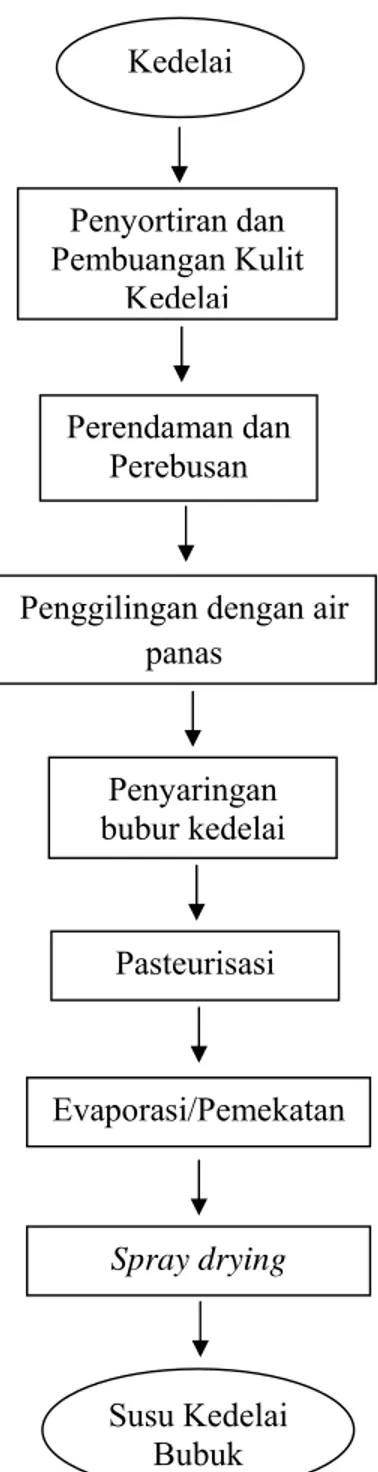

Terdapat beberapa metode dalam pembuatan susu kedelai bubuk. Menurut Koswara (1995), bentuk susu kedelai bubuk yang umumnya dilakukan dengan cara pengeringan semprot (spray drying). Untuk membuat susu kedelai bubuk, mula-mula kacang kedelai yang telah disortasi dan dicuci, direndam dalam larutan NaOH 0.05% selama 8 jam dengan jumlah larutan 3 kali berat kedelai kering. Setelah dikupas dan dicuci, kedelai direndam dalam larutan NaHCO3 0.15% selama 30 menit pada suhu 100oC. Kemudian dilakukan penggilingan dengan air panas, perbandingan air dan kedelai kering 8 : 1. Untuk menambah total padatan dalam susu kedelai, pada saat penggilingan ditambahkan santan kelapa sebanyak 10 - 20%. Setelah disaring, campuran kemudian dihomogenisasi pada tekanan 3.300 psi. Kemudian dialirkan ke dalam pengering semprot yang telah diset dengan kondisi: tekanan 4.5 – 5.0 bar, suhu udara 170 - 185oC dan suhu udara keluar 80 - 95oC. Proses pembuatan susu kedelai dengan metode

spray drying pada susu kedelai bubuk Melilea dapat dilihat pada Gambar 2.

Gambar 2. Proses pembuatan susu kedelai bubuk Melilea Susu Kedelai Bubuk Penyaringan bubur kedelai Perendaman dan Perebusan

Penggilingan dengan air panas Kedelai Penyortiran dan Pembuangan Kulit Kedelai Pasteurisasi Evaporasi/Pemekatan Spray drying

8 C. KOAGULAN TAHU

Pada proses pembuatan tahu ditambahkan koagulan yang berfungsi sebagai penggumpal protein susu kedelai. Proses penggumpalan merupakan tahap yang paling menentukan sifat-sifat fisik dan organoleptik dari tahu yang akan dihasilkan (Shurtleff dan Aoyagi, 1984).

Menurut Shurtleff dan Aoyagi (1984), bahan penggumpal dapat digolongkan kedalam beberapa golongan, yaitu golongan garam sulfat, garam klorida atau nigari, golongan asam dan golongan lakton. Tabel 2 menunjukkan beberapa jenis bahan penggumpal tahu yang umum digunakan.

Tabel 2. Beberapa jenis bahan penggumpal tahu yang umum digunakan. Golongan Jenis yang umum digunakan

Garam Sulfat Kalsium sulfat (CaSO4), dan

MgSO4.7H2O

Garam Khlorida “Nigari”alami, air laut, MgCl2.6H2O, CaCl2, CaCl2.2H2O

Lakton C6H10O6 (Glukono Delta Lakton, GDL)

Asam Asam laktat, asam asetat, cuka (larutan

4% asam asetat), sari buah jeruk

Sumber : Shurtleff dan Aoyagi, 1984

Dari beberapa jenis bahan penggumpal yang telah disebutkan diatas, kalsium sulfat dan lakton (GDL) adalah jenis bahan penggumpal yang paling banyak digunakan. Karena menghasilkan rendemen tahu yang tinggi, tekstur tahu yang lembut dan lunak dan mempunyai konsistensi elastis dan berair. Hal ini dikarenakan kemampuannya dalam mengikat air dalam jumlah banyak (Shurtleff dan Aoyagi, 1984).

Glukono Delta Lakton (GDL) adalah bahan penggumpal yang umum digunakan untuk pembuatan tahu sutera. Pada umummnya penggunaan GDL akan menghasilkan tahu yang mempunyai rasa lembut dengan tekstur lermbut dan lunak yang tentunya lebih disukai konsumen. Menurut Kohyama et al. (1995), penggunaan GDL sebagai koagulan akan menurunkan pH susu kedelai dan menyebabkan agregasi dari protein terdenaturasi dengan meningkatkan sifat

hidrofobik dan ketidaklarutan. Koagulan ini bila dicampur dengan susu kedelai dan kemudian dipanaskan akan menghasilkan asam glukonat yang menggumpalkan protein kedelai menjadi tahu.

Keistimewaan GDL dalam pembuatan tahu adalah dalam jumlah tertentu dapat dicampurkan pada susu kedelai dingin, kemudian dimasukkan dalam wadah dan ditutup rapat. Selanjutnya dengan dicelupkan dalam air panas (85ºC-95ºC) selama 30-50 menit akan terbentuk tahu. Panas tersebut akan mengaktifkan lakton yang menghasilkan tahu dalam wadah tanpa pemisahan whey dan curd dengan pengepresan (Kohyama et al., 1995).

Penambahan koagulan pada pembuatan tahu harus sesuai, tidak boleh kurang ataupun berlebihan. Bila penambahannya kurang akan menyebabkan kadar protein tahu menjadi lebih rendah dikarenakan koagulasi protein yang tidak sempurna (Lu

et al., 1980). Sedangkan bila penambahannya berlebihan menyebabkan tahu akan

terasa pahit, tekstur yang keras, permukaan yang kurang halus dan berwarna suram, serta memiliki pori-pori yang kecil (Shurtleff dan Aoyagi, 1979). Menurut Kohyama et al. (1995), penggunaan GDL dapat mencapai 1.4% dan dibatasi oleh rasa asam yang dihasilkannya. Tiap jenis bahan penggumpal memiliki jumlah yang harus ditambahkan dan suhu optimum penggumpalan yang berbeda-beda.

D. FOSFAT

Terdapat dua jenis fosfat yang dikenal yaitu ortho phosphate yang mengandung anion fosfat tunggal dan poly phosphate yang mengandung dua atau lebih anion fosfat. Umumnya pemakaian fosfat banyak ditemukan pada produk olahan daging. Penggunaan fosfat pada produk olahan daging ini terkait dengan fungsi fosfat yang dapat mengekstrak protein dari serabut otot daging dan memberikan efek kenyal (gel) pada produk olahannya seperti baso.

Fungsi penambahan alkali fosfat secara umum, antara lain : meningkatkan daya ikat air, meningkatkan rendemen, meningkatkan keempukan, menstabilkan warna dan keseragaman, serta meningkatkan tekstur. Menurut Trout dan Schmidt (1986), efektifitas fosfat menurun secara linear dengan semakin panjangnya rantai molekul atau dengan kata lain berubahnya tipe atau jenis fosfat yang digunakan.

10 Diantara beberapa tipe fosfat, yang paling efektif adalah pirofosfat, kemudian berturut-turut adalah tripolifosfat, tetrapolifosfat, heksametafosfat, dan ortofosfat.

Sodium tripolifosfat (STPP) merupakan tipe fosfat yang umum digunakan karena cukup aktif dan harganya relatif murah (Ranken, 1976). Tripolifosfat akan terhidrolisa terlebih dahulu di dalam produk menjadi bentuk aktifnya, yaitu pirofosfat. Penggunaan polifosfat yang berlebihan akan menyebabkan rasa yang pahit sehingga pada penggunaannya memiliki self limiting (pembatas). Penngunaan polifosfat pada umumnya berkisar sekitar 0.3% dan tidak melebihi 0.5% (Ranken, 1976).

E. TAHU

Menurut SNI 01-31421998, tahu adalah suatu jenis makanan padat yang terbuat dari sari kedelai yang dicetak dengan menggunakan proses pengendapan protein pada titik isoelektriknya, dengan atau penambahan bahan tambahan pangan lainnya. Tahu adalah gel protein kedelai yang dibuat dengan pengekstrakan oleh air dan penggumpalan oleh garam atau asam, dengan air, lemak, kedelai, dan bahan lainnya yang terperangkap dalam jaringan tersebut (Liu, 1997).

Tekstur tahu dibentuk oleh jaringan tiga dimensi partikel-partikel yang mengurung sejumlah besar air dan didalamnya terdapat tetes-tetes minyak. Minyak di dalam tahu diduga ikut pula membentuk kerangka tiga dimensi, karena lipida polar dapat mengadakan interaksi dengan protein dan membentuk lipoprotein (Schrode dan Jackson, 1972).

Berdasarkan kadar air dan teksturnya, tahu diklasifikasikan menjadi dua yaitu tahu sutera dan tahu biasa. Tahu sutera adalah tahu yang dibuat dengan tidak menghilangkan whey tahu pada proses pencetakan sehingga teksturnya halus dan lembut sedangkan tahu biasa dibuat dengan menghilangkan sebagian besar whey pada saat pencetakan sehingga teksturnya lebih kuat dan keras. Kedua tahu ini dibuat dengan proses yang sama, kecuali variasi perbandingan air dan kedelai, jenis dan konsentrasi koagulan, dan jumlah whey yang terbuang ketika proses pencetakan (Liu, 1997).

Proses pembuatan tahu secara umum dapat dibagi menjadi dua tahap yaitu tahap pembuatan susu kedelai dan tahap koagulasi susu kedelai dengan

peggumpal sehingga dihasilkan curd yang akan dicetak menjadi tahu (Shurtleff dan Aoyagi, 1984). Kelemahan proses pembuatan tahu seperti diatas adalah dihasilkannya banyak limbah (whey dan ampas tahu) dan menghilangkan komponen gizi. Proses pembuatan tahu dapat dilihat pada Gambar 3.

Kerusakan tahu yang cepat dapat diminimalisir dengan cara melakukan pengolahan dengan baik sehingga menghasilkan mutu tahu yang baik. Menurut

Lu et al. (1980), mutu tahu yang dihasilkan dipengaruhi oleh berbagai faktor,

yaitu waktu dan suhu perendaman, suhu grinding, laju pemanasan susu kedelai, kecepatan pengadukan, jenis dan konsentrasi koagulan, metode penambahan koagulan dan berat serta waktu pengepresan.

Ditinjau dari nilai gizinya, jelas tahu merupakan produk kaya protein karena merupakan hasil dari penggumpalan protein. Mutu protein tahu lebih tinggi dari mutu protein kacang kedelai bila ditinjau dari nilai gizinya (Murdiyati, 1985). Hal ini disebabkan pada tahu, enzim inhibitor tripsin telah diinaktivasi, protein terrdenaturasi, rasa dan flavor juga sudah diperbaiki. Menurut Shurttleff dan Aoyagi (1984), lemak pada tahu mengandung asam lemak jenuh yang rendah yaitu sekitar 15% dan tidak mengandung kolestrol. Selain itu, daya cerna tahu sangat tinggi yaitu 85-95%. Hal ini dikarenakan dengan diubahnya kacang kedelai menjadi tahu, maka enzim pencernaan tidak bekerja berat untuk memecah tahu menjadi komponen yang dapat diserap. Kondisi ini disebabkan oleh serat kasar dan karbohidrat yang bersifat tidak larut dalam air sebagian besar telah terbuang pada saat proses pembuatannya (Shurttleff dan Aoyagi, 1975).

12 Gambar 3. Proses pembuatan tahu (Shurtleff dan Aoyagi, 1984)

Penggumpalan pada 70-85oC

Penyaringan

Curds

Pengepresan, 0.05-0.2 psi

Pencetakan dan pendinginan dengan air dingin 5oC

Tahu

Whey tahu

Whey tahu

Koagulan, 2-3% Pemanasan 100-110oC, selama 10 menit

Penyaringan

Susu Ampas tahu

Kedelai bersih

Perendaman selama 8-12 jam

Penirisan dan pengupasan

Penggilingan

Air panas/dingin (10:1)

F. PANGAN INSTAN

Instanisasi pangan bertujuan untuk menghasilkan produk pangan yang mudah dalam penyimpanan, mudah dalam penyajian dan memiliki umur simpan yang lama. Produk pangan instan semakin berkembang mengikuti perkembangan zaman dimana konsumen menuntut tersedianya produk pangan yang mudah dikonsumsi, bergizi, dan mudah dalam penyajian. Johnson dan Peterson (1971) menyebutkan bahwa, istilah instanisasi telah mencakup berbagai perlakuan, baik kimia maupun fisik yang akan memperbaiki karakteristik hidrasi dari suatu produk pangan dalam bentuk bubuk.

Menurut Hartomo dan Widiatmoko (1993), pangan instan adalah pangan yang memudahkan dalam masalah penyimpanan serta efisien dalam hal transportasi. Pangan instan didefinisikan sebagai pangan yang kadar airnya dihilangkan, terjaga mutunya, tidak mudah terkontaminasi sumber-sumber penyakit, dan mudah ditangani sehingga praktis dalam penyajian. Salah satu cara penginstanan pangan yang umum dilakukan adalah dengan menghilangkan kadar airnya melalui proses pengeringan.

Pangan instan adalah produk pangan yang dalam penyajiannya melibatkan pencampuran air atau susu dan dilanjutkan dengan berbagai proses pemasakan. Pangan instan dapat berwujud kering atau konsentrat namun harus bersifat larut air sehingga mudah untuk disajikan yaitu hanya dengan menambahkan air panas atau air dingin. Pada instanisasi, luas permukaan total tampak berkurang tetapi permukaan yang dapat digapai berlipat. Untuk memperbesar permukaan yang tercapai maka dapat dilakukan aglomerasi. Tahapannya adalah pemampatan, pembasahan, dan pengeringan (Hartomo dan Widiatmoko, 1993).

Terdapat beberapa kriteria yang harus dimiliki bahan makanan agar dapat dibentuk menjadi produk pangan instan antara lain :

a. Memiliki sifat hidrofilik

b. Tidak memiliki lapisan gel yang non permeable sebelum digunakan yang dapat menghambat laju pembasahan

c. Rehidrasi produk akhir tidak menghasilkan produk yang menggumpal dan mengendap

14 Instanisasi produk pangan dengan pengeringan dapat mengakibatkan perubahan tekstur sehingga dapat merusak mutu produk. Proses instanisasi dikatakan sempurna jika tampak terjadi kejadian berikut antara lain : bubuk yang terkena media basah akan menjadi basah dan kemudian tenggelam, lalu bubuk akan segera larut atau terdispersi merata dalam mediumnya. Agar bubuk dapat terdispersi merata, umumnya dibantu dengan pengadukan (Hartomo dan Widiatmoko, 1993).

G. METODE RESPON PERMUKAAN (RESPONSE SURFACE METHODOLOGY)

Metode respon permukaan (response surface methodology (RSM)) adalah suatu kumpulan teknik matematika dan statistik untuk mengembangkan, meningkatkan, dan mengoptimasi proses (Montgomery, 1991). Keuntungan utama metode RSM adalah mengurangi jumlah percobaan yang harus dilakukan untuk mengevaluasi kondisi terbaik (Myers dan Montgomery, 2002). Penggunaan RSM untuk optimasi produk dan pengembangan pengolahan pangan telah banyak dilaporkan (Lee et al., 2000; Yusof dan Ahmad, 1996).

Metodologi respon permukaan adalah suatu kumpulan dari teknik-teknik statistika dan matematika yang berguna untuk menganalisis permasalahan tentang beberapa variabel bebas yang mempengaruhi variabel tak bebas atau respons, serta bertujuan mengoptimumkan respons itu. Dengan demikian, metodologi permukaan respon dapat dipergunakan oleh peneliti untuk : (1) mencari suatu fungsi pendekatan yang cocok untuk meramalkan respons yang akan datang, serta (2) menentukan nilai-nilai dari variabel bebas yang mengoptimumkan respons yang dipelajari. Dalam membahas tentang metodologi respon permukaan, kita akan mendefinisikan variabel-variabel bebas sebagai X1, X2,….Xk, dimana variabel-variabel bebas itu diasumsikan merupakan variabel kontinu dan dapat dikendalikan oleh peneliti tanpa kesalahan, sedangkan respons yang didefinisikan sebagai variabel tak bebas Y diasumsikan merupakan variabel acak (random variable).

Menurut Montgomery (2005), pada dasarnya analisis respon permukaan adalah serupa dengan analisis regresi yaitu menggunakan prosedur pendugaan parameter fungsi respons berdasarkan metode kuadrat terkecil , hanya saja dalam

analisis permukaan respons diperluas dengan menerapkan teknik-teknik matematika untuk menentukan titik-titik optimum agar dapat ditemukan respons yang optimum (maksimum atau minimum).

Penerapan metode respon permukaan banyak dilakukan di industri, khususnya yang berkaitan dengan biologi dan ilmu klinik, ilmu sosial, ilmu pangan, fisika dan ilmu teknik (Bradley, 2007).