1 RANCANG BANGUN PENGONTROL SUHU OTOMATIS PADA SISTEM PEMANAS DAY OLD

CHICKEN (DOC)BERBASIS MIKROKONTROLER ATMEGA8

1)Nia Syafitri, 1)Yudha Arman, 1)Boni Pahlanop Lapanporo 1)Program Studi Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Tanjungpura, Pontianak Email : c_nia32@yahoo,com

Abstrak

Telah dirancang dan dibuat sistem pengontrol suhu tempat perkembangbiakan DOC berbasis mikrokontroler ATMega8. Sistem kontrol ini dapat mengendalikan suhu tempat perkembangbiakan DOC dengan setting suhu 32 °C dan 35 °C. Mikrokontroler ATMega8 digunakan sebagai pengontrol

sistem dan sensor suhu DS1822 sebagai pendeteksi suhu. Tampilan informasi suhu akan ditampilkan oleh LCD (Liquid Crystal Display) 16x2. Sistem ini menerapkan kontroler PI

(Proporsional Plus Integral) dalam mengontrol kondisi suhu tempat perkembangbiakan DOC, agar

tetap stabil di suhu 32 °C dan 35 °C. Dari hasil pengujian sistem secara keseluruhan didapatkan nilai

konstanta kontroler PI berupa Kp dan Ki sebesar 100 dan 0,8, dapat menjaga kestabilan pada suhu 35 °C, namun pada suhu 32 °C menghasilkan error sebesar ± 0,06 °C. Hal ini dikarenakan pada saat

pengujian, suhu sistem hampir mendekati suhu ruangan yaitu sebesar 28,5 °C.

Kata Kunci: Mikrokontroler ATMega8, Sensor Suhu DS1822, Kontroler PI

1. Pendahuluan

Suhu ideal dalam pembudidayaan anak ayam atau DOC (Day Old Chicken) umur 1 (satu) hari sampai dengan 2 (dua) minggu adalah 35 °C dan 32 °C (Sukardi, 2001).

Kondisi ini tidaklah mudah untuk dicapai karena perubahan cuaca pada lingkungan ikut berpengaruh terhadap perubahan suhu lingkungan dalam tempat perkembangbiakan DOC. Ketidakstabilan perubahan suhu inilah yang dapat menjadi salah satu penyebab kematian DOC.

Upaya yang dilakukan peternak DOC dalam mengatasi kendala tersebut adalah membuat alat pemanas buatan secara manual. Alat pemanas ini berupa pembatas indukan dari bahan seng setinggi 45 cm sampai dengan 50 cm. Sumber pemanas yang digunakan berupa listrik, minyak tanah dan gas LPG (Anita dan Widagdo, 2011). Upaya ini cukup mengurangi tingkat kematian DOC, namun terdapat kendala dari segi efisiensi sumber pemanas yang dipilih. Efisiensi dapat ditingkatkan dengan menerapkan sistem kontrol pada penggunaan sumber pemanas yang bekerja secara otomatis.

Dalam penelitian ini akan dibangun tempat perkembangbiakan DOC dengan pemanas otomatis, yang menerapkan sistem kontrol suhu dalam upaya mempertahankan kondisi suhu idealnya. Perangkat ini terdiri dari sensor suhu DS1822 dan sistem pemanas

berupa 2 (dua) buah elemen heater. Seluruh aktivitas pengontrolan sistem dilakukan oleh mikrokontroler ATMega8.

Pada sistem ini, sensor DS1822 akan mengirimkan data suhu yang terdeteksi ke mikrokontroler ATMega8, yang kemudian akan melakukan pemutusan aliran daya listrik ke heater apabila suhu ideal telah tercapai. Begitu juga pada proses sebaliknya, apabila sensor suhu mendeteksi suhu berada di bawah suhu ideal, maka sensor akan mengirimkan data suhu ke mikrokontroler, kemudian akan dilakukan penyambungan aliran daya listrik ke heater. Perangkat ini juga dilengkapi dengan 2 (dua) buah kipas untuk mengatur sirkulasi udara pada tempat perkembangbiakan DOC.

2. Sensor Suhu DS1822

Sensor DS1822 merupakan termometer digital yang menyediakan pengukuran suhu sebanyak 9-bit °C sampai dengan 12-bit °C.

Sensor suhu DS1822 bekerja berdasarkan perubahan suhu yang dialami oleh material sensor, dengan keluaran yang dihasilkan berupa data suhu digital yang langsung dapat dioperasikan ke dalam mikrokontroler.

Sensor suhu DS1822 memiliki kelebihan-kelebihan sebagai berikut : Jalur komunikasi DS1822 hanya memerlukan satu jalur data dipusat mikrokontroler (1-Wire Bus), memiliki ketepatan ± 2 °C pada suhu 10 °C

2 sampai dengan 85 °C, jangkauan maksimal

suhu antara -55 °C sampai dengan 125 °C,

bekerja pada tegangan 3 Volt sampai dengan 5,5 Volt, konversi data suhu manjadi data digital sebanyak 12-bit dengan waktu yang diperlukan sebesar 750 ms, alarm sensor DS1822 di-setting dalam keadaan non-volatile

(NV) atau permanen, aplikasi yang menerapkan sensor suhu DS1822 adalah pengontrolan termostatik, sistem industri dan termometer (MAXIM, 2007). Skema sensor suhu DS1822 ditunjukkan oleh Gambar 1.

Tampilan Dasar KONFIGURASI PIN DS1822 TO-92 DS1822 DALLAS 1822 1 2 3 G N D D Q V cc

Gambar 1. Skematik Sensor Suhu DS1822 (MAXIM, 2007)

Sensor suhu DS1822 mengkalibrasi data suhu ke dalam satuan °C. Sensor DS1822

dapat mengkonversi secara langsung data suhu yang terbaca ke dalam data digital. Adapun kode perintah untuk konversi data suhu adalah Convert T [44h]. Saat perintah convert T dioperasikan, sensor DS1822 akan merespon sinyal 0 dan sinyal 1. Data suhu yang telah terkonversi akan disimpan dalam register suhu di memori scratchpad. Gambar 2 menunjukkan tampilan format penulisan isi register suhu pada memori scratchpad.

2³ 2² 2¹ 2⁰ ⁻¹ 2⁻ ² 2⁻ ³ 2⁻ ⁴

S S S S 2⁷ 2⁶ 2⁵ 2⁴

bit 15 bit 14 bit 13 bit 12 bit 11 bit 10 bit 9 bit 8 bit 7 bit 6 bit 5 bit 4 bit 3 bit 2 bit 1 bit 0

LS Byte

MS Byte

Gambar 2. Format Isi Register Suhu Pada Memori Scratchpad (MAXIM, 2007) Adapun pembacaan data suhu hasil konversi oleh sensor DS1822 yang tersimpan pada memori scratchpad dapat ditunjukkan pada Tabel 1.

Tabel 1. Pembacaan Data Hasil Suhu Konversi DS1822 (MAXIM, 2007)

Suhu (°C) Output Digital (Biner)

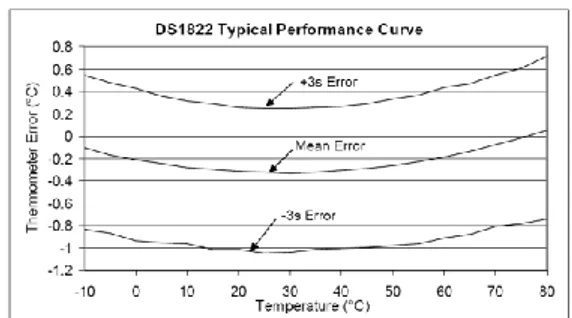

Output Digital (Hex) + 125 0000 0111 1101 0000 07D0h + 85 0000 0101 0101 0000 0550h + 25,0625 0000 0001 1001 0001 0191h + 10,125 0000 0000 1010 0010 00A2h + 0,5 0000 0000 0000 1000 0008h + 0 0000 0000 0000 0000 0000h - 0,5 1111 0111 1101 0000 FFF8h - 10,125 1111 0111 1101 0000 FF5Eh - 25,0625 1111 1110 0110 1111 FE6Fh - 55 1111 1100 1001 0000 FC90h Grafik yang menyatakan hubungan akurasi data terhadap suhu pada sensor suhu DS1822 ditunjukkan oleh Gambar 3.

Gambar 3. Grafik Hubungan Akurasi Suhu Sensor DS1822 (MAXIM, 2007) 3. Mikrokontroler ATMega8

Mikrokontroler merupakan sebuah chip bersistem mikroprosesor yang mempunyai masukan, keluaran dan kendali dengan program yang bisa ditulis dan dihapus secara khusus (Masruchin dan Widayanti, 2010). ATMega8 merupakan mikrokontroler berdaya rendah yang berkapasitas 8-bit dengan arsitektur AVR RISC (Reduce Instruction Set Compute). Instruksi dalam mikrokontroler ATMega8 dikemas dengan kode16-bit dan dijalankan hanya dengan satu siklus clock.

Kelebihan dari mikrokontroler ATMega8 adalah mempunyai 130 macam instruksi yang hampir semua dieksekusi dalam 1 (satu)

clock, memiliki register memori serbaguna yang berkapasitas 32 x 8-bit, memiliki data memori berupa 8 Kbyte memori flash dengan fasilitas ISP (In-System Programming), 1 Kbyte SRAM (Sychronised Random Access Memory) dan 512 byte internal EEPROM (Electronically

Erasable Programable Read Only Memory)

3 memiliki 2 (dua) timer yang berkapasitas 8-bit

dan 1 (satu) timer yang berkapasitas 16-bit, memiliki 8 (delapan) channel ADC yang berkapasitas 10-bit dan tegangan kerja sebesar 4,5 Volt sampai dengan 5,5 Volt (ATMEL, 2011). Skematik mikrokontroler ATMega8 dapat ditunjukkan oleh Gambar 4.

Gambar 4. Skematik Mikrokontroler ATMega8 (ATMEL, 2011)

Grafik hubungan antara arus program dan sumber tegangan sistem pada mikrokontroler ATMega8 ditunjukkan oleh Gambar 5.

Gambar 5. Grafik Hubungan Arus Program Terhadap Sumber Tegangan Pada Mikrokontroler ATMega8 (ATMEL, 2011) 4. Sistem Kontroler PI (Proporsonal Plus

Integral)

Sistem kontrol adalah sistem yang berfungsi untuk mengontrol aksi terhadap suatu objek melalui pengaturan masukannya. Dalam sebuah sistem kontrol, kontroler mempunyai peranan yang besar terhadap perilaku sistem, Hal ini disebabkan karena komponen penyusun sistem tersebut tidak dapat diubah secara otomatis. Tugas dari kontroler adalah meminimalisasi sinyal error

yang dihasilkan dari perbedaan antara sinyal

setpoint dan sinyal Actual Value (AV) (Pitowarno, 2006).

Kontroler PI adalah kontroler gabungan antara kontroler proporsional dan integral yang dipasang secara paralel, dimana bertujuan untuk memperbaiki proses respon

output. Kontroler PI menghasilkan respon

lebih cepat dari kontroler integral, tetapi tidak menghilangkan offset yang ditinggalkan oleh kontroler P. Diagram konsep kontrol PI ditunjukkan oleh Gambar 6.

Gambar 6. Diagram Kontrol PI

Berikut merupakan rumus matematika dari PI kontroler sesuai dengan Gambar 6 :

.

0

t

Mv Kp e t ki e t dt ... (1) Dengan Mv adalah hasil kontroler PI, Kp

adalah konstanta kontroler Proporsional (P) dan Ki adalah konstanta kontroler Integral (I). 5. Metodelogi

5.1 Garis Besar Sistem Kerja

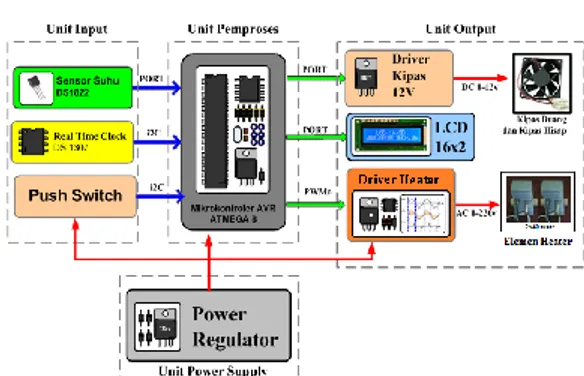

Garis besar sistem kerja dari seluruh sistem pengontrol suhu dengan pemanas otomatis tempat perkembangbiakan DOC berbasis mikrokontroler ATMega8 tertera pada Gambar 7. Sistem ini terdiri dari 4 (empat) bagian, bagian pertama adalah bagian

input atau masukan sistem yang berupa

sensor suhu DS1822, sensor waktu DS1307 dan tombol mulai (push switch).

Bagian kedua adalah bagian pemproses data yang berupa mikrokontroler ATMega8. Bagian ketiga adalah bagian output atau keluaran sistem yang berupa LCD 16x2, driver

kipas dan driver heater. Bagian keempat adalah bagian power supply atau sumber daya listrik berupa power regulator IC 7805. Gambar 7 menunjukkan blok diagram sistem pengontrol suhu berbasis mikrokontroler ATMega8.

Gambar 7. Blok Diagram Sistem Pengontrol Suhu

4 5.2 Perancangan Tempat Perkembangbiakan

DOC

Perancangan tempat perkembangbiakan DOC dalam penelitian ini berbentuk BOX atau kotak yang berukuran (60 x 40 x 40) cm. Tujuan perancangan mekanik ini adalah sebagai media tempat pemeliharaan DOC, yang sekaligus akan menunjang kerja sistem pengontrol suhu.

Perancangan tempat perkembangbiakan DOC ini terbuat dari bahan multriplek yang memiliki tebal 1 (satu) cm. Pemakaian bahan ini sebagai bahan dasar pembuatan tempat perkembangbiakan DOC, dikarenakan pada kemampuan bahan tersebut dalam menjaga kestabilan suhu tempat perkembangbiakan DOC. Selain itu, penggunaan bahan ini dapat mengurangi kontaminasi suhu sistem dengan suhu lingkungan luar. Adapun desain tempat perkembangbiakan DOC dapat ditunjukkan pada Gambar 8.

Gambar 8. Desain Tempat Perkembangbiakan DOC

Adanya pemasangan kaca yang terletak di bagian depan tempat perkembangbiakan DOC, bertujuan untuk mempermudah pengawasan terhadap keadaan DOC di dalamnya. Kaca yang digunakan berukuran (40 x 20) cm dengan ketebalan 3 (tiga) mm.

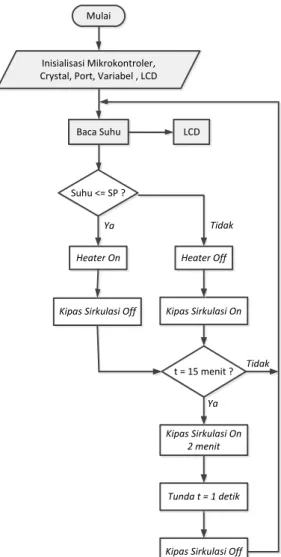

5.3 Perancangan Sistem Pengontrol Suhu Perancangan sistem pengontrol suhu dilakukan dalam dua tahap, tahap pertama adalah merancang diagram alur sistem yang berperan sebagai landasan algoritma dalam pembuatan perangkat lunak sistem. Adapun diagram alur sistem pengontrol suhu tempat perkembangbiakan DOC dapat ditunjukkan pada Gambar 9.

Mulai

Inisialisasi Mikrokontroler, Crystal, Port, Variabel , LCD

Baca Suhu

Suhu <= SP ?

LCD

Heater Off

Kipas Sirkulasi Off Kipas Sirkulasi On

Ya Tidak t = 15 menit ? Heater On Ya Kipas Sirkulasi On 2 menit Tidak Tunda t = 1 detik

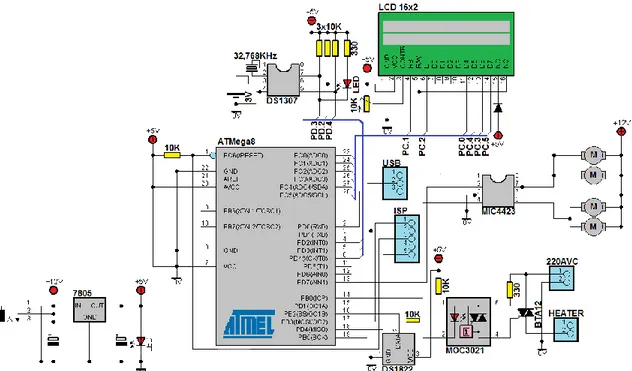

Kipas Sirkulasi Off Gambar 9. Diagram Alur Sistem Tahap kedua adalah merancang skematik rangkaian sistem secara keseluruhan yang berperan sebagai landasan rangkaian dalam pembuatan perangkat keras sistem. Untuk menghindari kesalahan dalam pembuatan perangkat keras sistem dan pertimbangan dalam kemudahan proses pengujian, maka sistem ini dibuat dalam satu board PCB. Adapun rangkaian keseluruhan dari sistem pengontrol suhu tempat perkembangbiakan DOC dapat ditunjukkan pada Gambar 10.

5 Gambar 10. Skematik Rangkaian Keseluruhan

6. Hasil dan Diskusi

Setelah proses perancangan sistem, maka selanjutnya dilakukan pembuatan sistem yang terdiri dari pembuatan tempat perkembangbiakan DOC, perangkat keras sistem untuk tempat peletakan komponen-komponen elektronik yang mendukung kerja sistem dan perangkat lunak sistem. Adapun hasil pembuatan tempat perkembangbiakan DOC dan perangkat keras sistem dapat ditunjukkan pada Gambar 11.

Gambar 11. Hasil Pembuatan Sistem Pengontrol Suhu Tempat Perkembangbiakan

DOC

Setelah proses pembuatan sistem dilakukan, maka selanjutnya dilakukan proses pengujian. Tujuan adanya proses pengujian adalah untuk mengetahui apakah sistem yang telah dibuat bekerja sesuai dengan yang diharapkan atau belum.

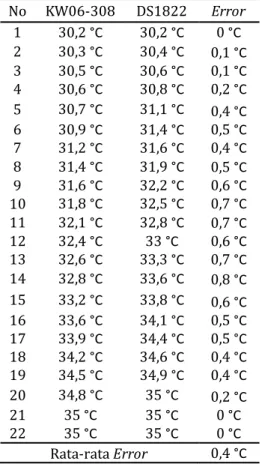

Proses pengujian sensor suhu DS1822 dilakukan dengan membandingkan hasil pembacaan data suhu sensor DS1822 dengan data suhu termometer digital KW06-308. Pada Gambar 12 menunjukkan hasil proses pengujian antara sensor suhu DS1822 dengan termometer suhu digital KW06-308.

Gambar 12. Pengujian Sensor Suhu DS1822 Proses pengambilan data dalam pengujian sensor suhu dilakukan setiap 5 (lima) menit, dimana suhu ruangan saat pengambilan data adalah 29,4 °C. Adapun data hasil pengujian

sensor suhu DS1822 dan termometer suhu digital KW06-308 dapat ditunjukkan pada Tabel 2.

6 Tabel 2. Hasil Pembacaan Data Suhu Sensor

DS1822 dan Termometer Digital KW06-308 No KW06-308 DS1822 Error 1 30,2 °C 30,2 °C 0 °C 2 30,3 °C 30,4 °C 0,1 °C 3 30,5 °C 30,6 °C 0,1 °C 4 30,6 °C 30,8 °C 0,2 °C 5 30,7 °C 31,1 °C 0,4 °C 6 30,9 °C 31,4 °C 0,5 °C 7 31,2 °C 31,6 °C 0,4 °C 8 31,4 °C 31,9 °C 0,5 °C 9 31,6 °C 32,2 °C 0,6 °C 10 31,8 °C 32,5 °C 0,7 °C 11 32,1 °C 32,8 °C 0,7 °C 12 32,4 °C 33 °C 0,6 °C 13 32,6 °C 33,3 °C 0,7 °C 14 32,8 °C 33,6 °C 0,8 °C 15 33,2 °C 33,8 °C 0,6 °C 16 33,6 °C 34,1 °C 0,5 °C 17 33,9 °C 34,4 °C 0,5 °C 18 34,2 °C 34,6 °C 0,4 °C 19 34,5 °C 34,9 °C 0,4 °C 20 34,8 °C 35 °C 0,2 °C 21 35 °C 35 °C 0 °C 22 35 °C 35 °C 0 °C Rata-rata Error 0,4 °C

Berdasarkan data pada Tabel 2, dapat disimpulkan bahwa proses hasil pembacaan suhu oleh sensor DS1822 lebih cepat dibandingkan dengan termometer suhu digital KW06-308, dengan nilai error rata-rata yang dihasilkan dari kedua pembacaan data suhu tersebut sebesar 0,4 °C. Adanya

perbedaan pembacaan suhu ini, dapat disebabkan oleh faktor waktu sampling pada proses pembacaan suhu kedua sensor.

Waktu sampling adalah waktu yang diperlukan untuk 1 (satu) kali sistem beroperasi. Untuk sensor suhu DS1822 dalam sistem, telah diprogram dengan waktu sampling setiap 1 (satu) detik sekali dimana keakuratan data suhu yang terbaca adalah sebesar ± 2 °C, sedangkan untuk sensor suhu

pada termometer digital KW06-308 memiliki waktu sampling setiap 2 (dua) detik sekali dengan keakuratan data suhu yang terbaca adalah sebesar ± 2 °C (Krisbow, 2013).

Proses pengujian sistem pengontrol suhu dalam tempat perkembangbiakan DOC lebih menekankan pada kestabilan suhu. Untuk menjaga kestabilan suhu tempat DOC ini,

diperlukan suatu kontroler yang dapat bereaksi cepat dengan tidak menghasilkan keadaan offset atau menghasilkan data suhu yang terlalu menyimpang dari data suhu yang di-setting. Untuk mengatasi hal ini, sistem kontroler yang diterapkan dalam penelitian ini adalah sistem kontroler

Proporsional Plus Integral (PI), yang mana suhu di-setting sebesar 35 °C pada minggu

pertama dan 32 °C pada minggu kedua.

Pengambilan data suhu dalam BOX DOC menggunakan perangkat USB to TTL pada

COM4 yang terhubung langsung dengan komputer. Data suhu ini dikirim setiap 1 (satu) detik sekali. Adapun hasil pengujian sistem secara keseluruhan pada setting suhu 32 °C dan 35 °C dapat ditunjukkan pada

Gambar 13.

Gambar 13. Grafik Pergerakan Suhu Dalam

BOX DOC Pada Suhu 32 °C dan Suhu 35 °C

Data hasil proses pengujian sistem secara keseluruhan berdasarkan pada Gambar 13, menunjukkan bahwa pergerakan suhu dalam tempat perkembangbiakan DOC dengan

setting konstanta kontroler PI berupa Kp dan Ki sebesar 100 dan 0,8, dapat menjaga kestabilan suhu 35 °C dengan waktu stady state selama 3 (tiga) menit.

Namun, pada suhu 32 °C menghasilkan

nilai error sebesar ± 0,06 °C dengan waktu stady state sebesar 2,38 menit, dimana kondisi suhu ruangan saat pengujian sebesar 28,5 °C. Waktu stady state adalahwaktu yang

diperlukan sistem untuk mencapai keadaan stabil. Adapun kondisi DOC pada saat pengujian sistem secara keseluruhan dengan

setting suhu sebesar 35 °C dapat ditunjukkan

7 Gambar 14. Kondisi Day Old Chicken (DOC)

Pada Saat Pengujian Sistem Suhu 35 °C

7. Kesimpulan

Berdasarkan penelitian yang telah dilakukan, dapat disimpulkan bahwa prototipe tempat perkembangbiakan DOC

(Day Old Chicken) dengan sistem pemanas otomatis menggunakan sistem kontrol suhu berupa sensor suhu DS1822 berbasis mikrokontroler ATMega8 dapat bekerja dengan baik sesuai perancangan.

Adapun hasil pengujian sistem diperoleh, pada kondisi suhu ruangan bernilai 28,5 °C

dan kontroler PI berupa Kp dan Ki sebesar 100 dan 0,8, untuk nilai setting suhu 35 °C

menghasilkan data suhu sebesar (35 ± 0) °C

dengan waktu stady state 3 menit sedangkan untuk nilai setting suhu 32 °C menghasilkan

data suhu sebesar (32 ± 0,06) °C dengan

waktu stady state 2,38 menit.

8. Daftar Pustaka

Anita dan Widagdo, 2011, Budidaya Ayam Broiler 28 Hari Panen, Cetakan I, Pinang Merah Publisher, Yogyakarta. ATMEL, 2011, ATMEL 8-bit AVR with 8K

Bytes in system Programmable Flash ATMega8, ATMEL Corporation, San Jose, USA Revisi 2486Z-AVR-02/11.

Krisbow, 2013, KW060038 Digital Thermometer Pen Type, serial number

13012921, Kawan Lama Sejahtera, Jakarta.

MAXIM, 2007, DS1822 Econo 1-Wire Digital Thermometer, Revisi 101107-2007, Maxim Integrated Product Inc, San Jose, USA.

Pitowarno, 2006, ROBOTIKA : Desain Kontrol dan Kecerdasan Buatan, Buku Teks, Penerbit Andi, Yogyakarta. Sukardi, 2001, Budidaya Ayam Buras Umur

0-5 Bulan, LIPTAN (Lembar Informasi Pertanian), BPTP, Karangploso.