LANDASAN TEORI

2.1 Pengertian pemeliharaan (maintenance)

Pemeliharaan atau perawatan merupakan kegiatan untuk menjaga atau memelihara fasilitas atau perawatan pabrik dengan mengadakan perbaikan, penyesuaian atau pergantian yang diperlukan supaya terdapat suatu keadaaan operasional produksi yang memuaskan sesuai dengan apa yang direncanakan (Assauri, 1998, p95). Dengan adanya perawatan diharapkan semua fasilitas dan mesin yang dimiliki oleh perusahaan dapat dioperasikan sesuai dengan jadwal yang telah ditentukan.

Hampir semua system teknis dipelihara. Pemeliharaan system mencakup corrective dan preventive maintenance (O’Connor, 2004, p401). Pemeliharaan perbaikan (corrective maintenance) mencakup kegiatan yang mengembalikan system dari keadaan rusak ke status beroperasi atau sedia. Corrective maintenance tidak direncanakan namun dapat dikuantifikasikan sebagai mean time to repair.

Peranan bagian maintenance tidak hanya untuk menjaga agar pabrik tetap dapat berjalan dan produk dapat tetap diproduksi dan diserahkan kepada pelanggan tepat waktu tetapi juga menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi bottleneck sekecil mungkin. Dengan demikian, pemeliharaan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan. Karena pentingnya aktivitas pemeliharaan maka

diperlukan perencanaan yang matang untuk menjalankannya, sehingga terhentinya proses produksi akibat mesin rusak dapat dikurangi seminimum mungkin (Tampubolon, 2004, p247).

Pemeliharaan yang baik akan mengakibatkan kinerja perusahaan meningkat, kebutuhan konsumen dapat terpenuhi tepat waktu, serta nilai investasi yang dialokas ikan untuk peralatan dan mes in dapat diminimas i. Selain itu pemeliharaan yang baik juga dapat meningkatkan kualitas produk yang dihasilkan dan mengurangi sampah yang berart i mengurangi biaya produksi. Tujuan utama dari fungsi maintenance adalah sebagai berikut :

• M encapai agar kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

• M enjaga kualitas pada tingkat yang tepat untuk memenuhi kebutuhan produk itu sendiri dan kegiatan produksi yang tidak terganggu.

• Untuk membantu mengurangi pemakaian dan penyimpanan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan.

• M emperhatikan dan menghindari kegiatan – kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

• M engadakan suatu kerjasama yang erat dengan fungsi – fungsi utama lainnya dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return investment yang sebaik mungkin dan total biaya serendah mungkin.

• M encapai tingkat biaya serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien untuk keseluruhannya.

2.2 Ruang lingkup dan tanggung jawab maintenance

Aktifitas pemeliharaan yang lebih khusus mungkin dapat dibedakan melalui pengklasifikasian fasilitas, industri atau mungkin permasalah dan tradisi yang ada. Namun secara umum, pemeliharaan dibagi menjadi dua yaitu fungsi utama yang berhubungan dengan kegiatan sehari-hari dari departemen pemeliharaan dan fungsi kedua yang berhubungan dengan kelayakan keadaan pabrik (Hinggis, p1.2-1.3). Yang termasuk aktifitas dari fungsi utama maintenance antara lain : ● Pemeliharaan Peralatan Pabrik yang Sudah Ada

Pada fungsi ini, tanggung jawabnya mencakup perbaikan mesin yang dibutuhkan dengan cepat dan ekonomis dan mengantisipasi kerusakan yang mungkin terjadi berikutnya dengan menerapkan preventive maintenance jika memungkinkan.

● Perawatan Gedung dan Wilayah Pabrik

Tanggung jawab fungsi ini menyangkut perbaikan bangunan dan properti eksternal seperti jalan, saluran air, ketersediaan air, jaringan kabel dan listrik dan lain-lain.

● Inspeksi Peralatan dan Pelumasan

Pemeriksaan terhadap peralatan prduksi dengan standarisasi yang lebih tepat dan lebih baik ditugaskan kepada bagian maintenance dibandingkan dengan personel dari bagian produksi.

M isalnya berhubungan dengan jaringan listrik yang digunakan oleh pabrik. Jaringan ini disesuaikan dengan pemanfaatannya oleh pabrik sehingga membutuhkan penyesuaian dengan aktifitas yang dilakukan oleh departemen yang bersangkutan. Tanggung jawab fungsi maintenance ini dapat diberikan kepada masing-masing departemen yang menggunakan fasilitas ataupun secara keseluruhan dibebankan kepada suatu departemen pemeliharaan.

● Penggantian dan Pemasangan Peralatan Baru

Untuk instalasi peralatan baru mungkin secara teknis dilakukan oleh pihak luar yaitu supplier yang bersangkutan namun rancangan dari peletakan dan mekanismenya dirancang oleh departemen maintenance karena harus disesuaikan denga manajemen dan kebijakan perusahaan.

Berikutnya adalah fungsi kedua dari maintenance yaitu berhubungan dengan fasilitas kelayakan berdirinya suatu pabrik, dibawah ini adalah aktifitas yang termasuk kedalam fungsi tersebut :

● Penyimpanan

Yaitu penyimpanan yang berhubungan dengan peralatan mekanis yang menujang aktifitas dari departemen maintenance seperti peralatan dan spare part untuk mesin produksi.

● Perlindungan Pabrik

Berhubungan dengan pengawasan keamanan area pabrik dan pengawasan terhadap keamanan dari bahaya kebakaran yang biasaya membutuhkan keahliah dari bagia pemeliharaan.

● Pembuangan Sampah

● Salvage

Berhubungan dengan salvage dari peralatan yang memiliki nilai penyusutan atau habis masa pakainya terutama jika barang tersebut merupakan perlengkapan mekanis.

● Administrasi Asuransi

Kategori ini termasuk klaim, pemeriksaan perlengkapan proses produksi, perizinan dengan representatives dan penanganan rekomendasi asuransi. ● Pelayanan Lain

Seringkali ditemukan bahwa banyak aktifitas yang tidak dapat ditangani oleh departemen lain kemudian dilimpahkan kepada departemen maintenance. Namun tetap harus memperhatikan otoritas dan tanggung jawab yang diberikan kepada departemen maintenance tersebut.

2.3 Jenis-jenis maintenance

Kegiatan maintenance yang dilakukan dalam suatu pabrik secara umum dapat dibedakan atas dua macam yaitu Preventive Maintenance dan Corrective Maintenance.

2.3.1 Preventive maintenance

Preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Dengan demikian semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam

kondisi atau keadaan yang siap dipegunakan untuk setiap operasi atau pro ses produksi setiap saat.

Preventive Maintenance (Ebeling, 1997, p189) merupakan pemeliharaan yang dilakukan secara terjadw al, umumnya secara periodik, dimana sejumlah tugas pemeliharaan seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan dan penyesuaian dilaksanakan

Preventive maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan critical unit. Sebuah fasilitas atau peralatan produksi akan termasuk dalam golongan critical unit, apabila :

● Kerusakan fasilitas atau peralatan akan membahayakan keselamatan atau keseatan para pekerja.

● Kerusakan fasilitas akan mempengaruhi kualitas dari produk yang dihasilkan. ● Kerusakan fasilitas tersebut akan menyebabkan kemacetan seluruh proses

produksi.

● M odal yang ditanam (investasi) dalam fasilitas tersebut cukup mahal harganya.

Dalam prakteknya preventive maintenance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas Routine Maintenance dan Periodic Maintenance (Assauri, 1998, p96).

1. Routine maintenance.

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan routine maintenance adalah pembersihan fasilitas atau peralatan, pelumasan

(lubrication) atau pengecekan oli, serta pengecekan bahan bakarnya dan mungkin termasuk pemanasan (warmingup) dari mesin-mesin selama beberapa menit sebelum dipakai berproduksi sepanjang hari.

2. Periodic maintenance.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap satu bulan sekali, dan akhirnya setiap satu tahun sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap seratus jam kerja mesin sekali, lalu meningkat setiap lima ratus jam kerja mesin sekali dan seterusnya, Jadi sifat kegiatan maintenance ini tetap secara periodik atau berkala. Kegiatan periodic maintenance ini jauh lebih berat daripada kegiat an routine maintenance. Sebagai contoh dari kegiatan periodic maintenance adalah pembongkaran karburator ataupun pembongkaran alat-alat dibagian sistem aliran bensin, setting katup-katup pemasukan dan pembuangan cylinder mesin dan pembongkaran mesin atau fasilitas tersebut untuk penggantian pelor roda (bearing), serta service dan overhaul besar ataupun kecil.

2.3.2 Corrective (breakdown) maintenance

Corrective Maintenance merupakan kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Kegiatan corrective maintenance yang dilakukan sering disebut dengan kegiatan perbaikan atau reparasi. Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi

akibat tidak dilakukannya preventive maintenance ataupun telah dilakukan preventive maintenance tetapi sampai pada suatu waktu tertentu fasilitas atau peralatan tetap rusak. Jadi dalam hal ini kegiatan perawatan sifatnya hanya menunggu sampai kerusakan terjadi dadulu, baru kemudian diperbaiki atau dibetulkan.

M aksud dari tindakan perbaikan ini adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam proses produksi, sehingga operasi atau proses produksi dapat berjalan lancar kembali. Dengan demikian apabila perusahaan hanya mengambil kebijaksanaan untuk melakukan corrective maintenance saja, maka terdapat faktor ketidakpastian (uncertainty) dalam kelancaran proses produksinya akibat ketidakpastian kelancaran bekerjanya fasilitas atau peralatan produksi yang ada. Oleh karena itu kebijaksanaan untuk melakukan corrective maintenance saja tanpa preventive maintenance, akan menimbulkan akibat-akibat yang dapat menghambat kegiatan produksi apabila terjadi suatu k'erusakan yang tiba-tiba pada fasilitas produksi yang digunakan.

Secara sepintas lalu kelihatan corrective maintenance adalah lebih murah biayanya daripada mengadakan preventive maintenance. Hal ini memang benar jika kerusakan terjadi tidak pada saat proses produksi berlangsung. Namun biaya perawatan atau kerusakannya akan jauh lebih tinggi jika kerusakan terjadi pada saat proses produksi berlangsung karena biaya yang dikeluarkan tidak hanya untuk perawatan mesin saja tetapi juga kerugian akibat berhentinya proses produksi yang mengakibatkan berkurangnya jumlah produk yang seharusnya dihasilkan.

2.4 Total productive maintenance

Secara teoritis, total biaya pemeliharaan dapat digambarkan bahwa biaya pemeliharaan korektif (breakdown maintenance) akan berbanding terbalik dengan pemeliharaan preventif (preventive maintenance). Pemeliharaaan produktivitas secara total dapat dilakukan dengan jalan berikut (Tampubolon, 2004, p253) :

1. M endesain mesin atau peralatan yang memiliki reliabilitas tinggi, mudah dioperasikan dan mudah untuk dipelihara.

2. Analisa biaya investasi untuk mesin atau peralatan dengan pelayanan (service) dari pemasok dan biaya-biaya pemeliharaanya.

3. M engembangkan perencanaan pemeliharaan preventif yang dapat dimanfaatkan secara praktis oleh operator, bagian pemeliharaan, dan teknisi. 4. M elatih pekerja untuk mengoperasikan mesin atau peralatan, termasuk cara

memeliharanya.

M elaksanakan kegiatan pemeliharaan terdapat dua persoalan utama yang dihadapi perusahaan, yaitu persoalan teknis dan ekonomis. (Tampubolon, 2004, p253)

a. Persoalan teknis.

Persoalan teknis menyangkut usaha untuk menghilangkan kemungkinan timbulnya kemacetan karena kondisi fasilitas atau peralatan konversi yang tidak baik. Dalam kondisi teknis yang perlu diperhatikan antra lain :

• Tindakan-tindakan apa yang diperlukan untuk memelihara atau merawat peralatan yang ada dan untuk memperbaiki mesin dan peralatan yang rusak.

• Alat-alat atau komponen apa yang dibutuhkan serta harus disediakan agar tindakan-tindakan pada bagian di atas dapat dilakukan.

b. Persoalan ekonomis.

Persoalan ekonomis menyangkut bagaimana usaha yang harus dilakukan supaya kegiatan pemeliharaan mesin dan peralatan yang dibutuhkan secara teknis dapat efisien dengan memperhatikan besarnya biaya yang terjadi yang dapat menguntungkan perusahaan. Persoalan ekonomis perlu dianalisis terhadap perbandingan di antara masing-masing tindakan alternatif yang diambil. Adapun biaya yang terdapat dalam kegiatan pemeliharaan anatara lain biaya-biaya pengecekan, penyetelan (set-up). Perbandingan biaya-biaya itu perlu dilakukan dengan tujuan sebagai berikut :

• Apakah sebaiknya dilakukan preventive maintenance atau corrective maintenance, dimana biaya-biaya yang perlu diperhatikan adalah :

− Jumlah biaya-biaya perbaikan yang perlu akibat kerusakan yang terjadi karena adanya preventive maintenance, dengan jumlah biaya pemeliharaan dan perbaikan akibat kerusakan yang terjadi, walaupun sudah diadakan preventive maintenance dalam jangka waktu tertentu.

− Jumlah biaya-biaya pemeliharaan dan perbaikan yang akan dilakukan terhadap suatu peralatan disertai dengan harganya.

− Jumlah biaya-biaya pemeliharaan dan perbaikan yang dibutuhkan oleh peralatan dengan jumlah kerugian yang dihadapi bila peralatan rusak dalam operasi konversi.

• Apakah sebaiknya peralatan yang rusak diperbaiki di dalam perusahaan atau di luar perusahaan, dengan membandingkan jumlah biaya-biaya yang akan dikeluarkan.

• Apakah sebaiknya peralatan yang rusak diperbaiki atau diganti. Dalam hal ini biaya-biaya yang perlu diperbandingkan antara lain :

− Jumlah biaya perbaikan dengan harga pasar atau nilai dari peralatan tersebut.

− Jumah biaya perbaikan dengan harga peralatan yang sama di pasar.

2.5 Reliability centered maintenance

Reliability Centered Maintenance (RCM ) adalah sebuah proses sistematis yang harus dilakukan untuk menjamin seluruh fasilitas fisik dapat beroperasi dengan baik sesuai dengan desain dan fungsinya. RCM akan membawa kepada sebuah program maintenance yang fokus pada pencegahan terjadinya jenis kegagalan yang sering terjadi. Tujuan dari RCM yaitu :

1. Untuk mengembangkan desain yang sifat mampu dipeliharanya (maintainability) baik.

2. Untuk memperoleh informasi yang penting untuk melakukan improvement pada desain awal yang kurang baik.

3. Untuk mengembangkan sistem maintenance yang dapat mengembalikan kepada reliability dan safety sepert awal mula equiment dari deteriorasi yang terjadi setelah sekian lama dioperasikan.

Tahapan-tahapan dalam penerapan RCM yaitu :

a. Identifikasi equipment yang penting untuk dirawat, biasanya digunakan metode failure, mode, effect, critacality analysis (FM ECA) dan fault tree analysis (FTA).

b. M enentukan penyebab terjadinya kegagalan, tujuannya untuk memperoleh probabilitas kegagalan dan menentukan komponen kritis yang rawan terhadap kegagalan. Untuk melakukan hal ini maka diperlukan data yang histori yang lengkap.

c. M engembangkan kegiatan analisis FTA, seperti menentukan prioritas equipment yang perlu dipelihara.

d. M engklasifikasikan kebutuhan tingkatan maintenance. e. M engimplementasikan keputusan berdasar RCM .

f. M elakukan evaluasi, ketika sebuah equipment dioperasikan maka data secara real-life mulai dicatat, tindakan dari RCM perlu direevaluasi setiap saat agar terjadi proses penyempurnaan.

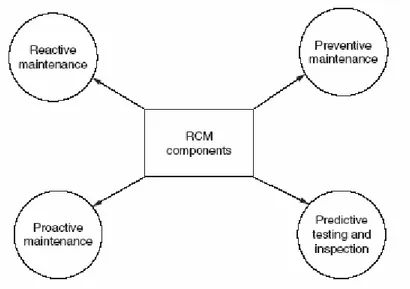

Gambar 2.1 dibawah ini menggambarkan hubungan komponen-komponen Reliability Centered Maintenance.

Sumber : http://www.daunbiru.com/joomlax/pdf/rcm.pdf Gambar 2.1 Komponen Reliability Centered Maintenance

• Reactive Maintenance

Ini adalah jenis maintenance yang berprinsip operasikan sampai rusak, atau perbaiki ketika rusak. Maintenance jenis ini hanya dilakukan ketika proses deteriorasi sudah menghasilkan kerusakan.

• Preventive Maintenance

Maintenance jenis ini sering disebut time based maintenance, telah dapat mengurangi frekuensi kegagalan ketika maintenance jenis ini diterapkan, jika dibandingkan dengan reactive maintenance. Maintenance jenis ini dilakukan tanpa mempertimbangkan kondisi komponen. Kegiatannya antara lain terdiri dari periksaan, penggantian komponen, kalibrasi, pelumasan, dan pembersihan. Maintenance jenis ini sangat tidak efektif dan tidak efisien dari

segi biaya ketika diterapkan sebagai satu-satunya metode maintenance dalam sebuah plant.

• Predictive Testing dan Inspection (PTI)

Walaupun banyak metode yang dapat digunakan untuk menentukan jadwal PM , namun tidak ada yang valid sebelum didapatkan age-reliability characteristic dari sebuah komponen, biasanya informasi ini tidak ada, namun harus segera didapatkan untuk komponen baru. Pengalaman menunjukkan bahwa PTI sangat berguna untuk menentukan kondisi suatu komponen terhadap umurnya.

Monitoring Equipment, tujuannya adalah mengetahui keadaan dan mendapatkan tren dari kondisi peralatan tersebut dari waktu ke waktu. Pendekatan yang digunakan adalah :

● Antisipasi kegagalan dari pengalaman yang sebelumnya (failure anticipation from past experience), seringkali pengalaman kegagalan sebelumnya dapat digunakan untuk menentukan trend kegagalan.

● Statistik distribusi kegagalan (failure distribution statistic), distribusi kegagalan dan propabilitas kegagalan harus diketahui untuk menentukan periode akan terjadinya kegagalan.

● Pendekatan konservatif (conservative approach), praktik yang sering dilakukan di lapangan adalah melakukan monitoring secara rutin (tiap bulan atau tiap minggu). Sering kali data yang didapatkan tidak mencukupi untuk mengetahui kondisi equipment, hal ini akan menyebabkan periode atau interval monitoring semakin diperpendek.

Tes Prediksi dan Inspeksi (Prediction Testing and Inspection) seringkali disebut sebagai conditioning monitoring atau predictive maintenance. PTI dapat digunakan untuk menyesuaikan time based maintenance, karena hasilnya dijamin oleh kondisi peralatan yang termonitor. Data PTI yang diambil secara periodik dapat digunakan untuk menentukan tren kondisi peralatan, perbandingan data antar peralatan, proses analisis statistik, dsb. PTI tidak dapat digunakan sebagai satu-satunya metode maintenance, karena PTI tidak dapat mengatasi semua model potensi kegagalan.

• Proactive Maintenance

Tipe maintenance ini akan menuntun pada desain, workmanship, instalasi, prosedur dan scheduling maintenance yang lebih baik. Karakteristik dari proactive maintenance adalah continous improvement dan menggunakan feedback serta komunikasi untuk memastikan bahwa usaha improvement yang dilakukan benar-benar membawa hasil yang positif. Analisa root-cause failure dan predictive analysis diterapkan antara lain untuk mendapatkan maintenance yang efektif, menyusun interval kegiatan maintenance, dan memperoleh life cycle.

2.6 Reliability

Reliability adalah probabilitas sebuah komponen atau sistem untuk adapat beroperasi sesuai dengan fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi yang telah ditetapkan. M enurut Ebeling (1997, p5). Berikut ini merupakan empat elemen dari konsep reliability :

1. Probability (peluang)

Elemen ini memiliki arti bahwa setiap item memiliki umur berbeda antara satu dengan yang lainnya. Hal ini memungkinkan untuk mengidentifikasi distribusi dari kerusakan item untuk mengetahui umur pakai dari item tersebut.

2. Performance (kinerja)

Elemen ini mendifinisikan bahwa kehandalan merupakan suatu karakteristik performansi sistem dimana suatu sistem yang andal harus dapat menunjukkan performansi yang memuaskan jika dioperasikan.

3. Waktu.

Reliability dinyatakan dalam suatu periode waktu. Peluang suatu item untuk digunakan selama setahun akan berbeda dengan peluang item untuk digunakan dalam sepuluh tahun.

4. Kondisi

Elemen ini menjelaskan bahwa perlakuan yang diterima oleh suatu system akan memberikan pengaruh terhadap tingakat reliability.

2.7 Maintainability

Maintainability adalah probabilitas suatu komponen atau system yang rusak akan diperbaiki atau dipulihkan kembali pada kondisi yang telah ditentukan selama periode waktu tertentu dimana dilakukan perawatan sesuai dengan prosedur yang seharusnya. Maintainability suatu peralatan dapat didefinisikan

sebagai probabilitas peralatan tersebut untuk bisa diperbaiki pada kondisi tertentu dalam periode waktu tertentu (Ebelling, 1997, p6)

2.8 Breakdown

Breakdown dapat didefinisikan sebagai berhentinya mesin pada saat produksi yang melibatkan engineering dalam perbaikan, biasanya mengganti sparepart yang rusak, dan lamanya waktu lebih dari lima menit (berdasarkan definisi OPI-Overall Performance Index). Hal ini dapat dikaitkan dengan istilah failure yang diartikan sebagai kondisi yang tidak sesuai dengan kriteria kinerja yang telah ditentukan (Smith, 1993, p10).

Sumber : Smith (1993, p17) Gambar 2.2 Bathtub Curve

2.9 Downtime

Downtime merupakan waktu yang dibutuhkan oleh mesin yang mengalami kerusakan dan berhenti, sampai dengan waktu yang dibutuhkan untuk perbaikan dan mesin siap untuk digunakan kembali. Downtime mesin dapat terjadi ketika unit mengalami masalah seperti kerusakan yang dapat mengganggu performansi secara keseluruhan termasuk kualitas produk yang dihasilkan atau kecepatan produksinya sehingga membutuhkan sejumlah waktu tertentu untuk mengembalikan fungsi unit tersebut pada kondisi semula. Downtime terdiri dari beberapa unsur, yaitu (Ebeling, 1997, hal 190) :

1. Supply delay, yaitu waktu yang dibutuhkan oleh personal maintenance untuk memperoleh komponen atau sparepart yang dibutuhkan untuk menyelesaikan proses perbaikan.

2. Maintenance delay, yaitu waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya perawatan untuk melakukan proses perbaikan. 3. Acces time, yaitu waktu yang dibutuhkan untuk mendapatkan akses ke

komponen yang mengalami kerusakan.

4. Diagnosis time, yaitu waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan apa yang harus ditempuh untuk memperbaiki kerusakan.

5. Repair of replacement time, yaitu waktu aktual yang dibutuhkan untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasi dan akses ke komponen yang rusak dapat dicapai.

6. Verification and alignment time yaitu waktu yang dibutuhkan untuk memastikan bahwa unit telah kembali pada kondisi operasi semula.

2.10 Distribusi failure model

Dalam perhitungan reliability untuk menentukan preventive maintenance yang tepat sesuai dengan reliability yang diharapkan, diperlukan suatu model matematis untuk melakukan perhitugan tersebut. M odel matematis ini membutuhkan pendekatan dari distribusi tertentu untuk dapat melakukan perhitungan yang tepat.

Karena kapan terjadinya kerusakan mesin tidak dapat diprediksi dengan pasti maka digunakan pendekatan probabilitas dan pendekatan distribusi untuk menganalisa fungsi terjadinya kerusakan tersebut berdasarkan data historisnya. Dalam perhitungan, maintenance seringkali menggunakan distribusi probabilitas yang berkaitan dengan waktu dan distribusi yang paling sering digunakan adalah distribusi weibull, normal, lognormal dan eksponensial. Keempat distribusi ini paling sering digunakan karena paling baik dalam menggambarkan pola failure dengan tepat.

Distribusi ini memiliki hazard rate (laju kegagalan pada waktu tertentu) yang tidak konstan terhadap waktu sehingga membutuhkan alternatif untuk hukum failure. Namun dalam perhitungan reliability, distribusi ini digunakan untuk memahami pola data yang disesuaikan dengan karakteristik distribusi kemudian pendekatannya digunakan utnuk menyelesaikan masalah kehandalan.

2.10.1 Distribusi weibull

Distribusi Weibull merupakan salah satu distribusi probabilitas yang paling sering digunakan dalam reliability. Distribusi failure Weibull dapat digunakan untuk memodelkan laju kerusakan yang meningkat maupun menurun.

Untuk perhitungan reliability yang akan digunakan dalam penelitian ini terdapat dua parameter yang digunakan dalam distribusi ini yaitu θ yang disebut dengan parameter skala (scale parameter) dan β yang disebut dengan parameter bentuk (shape parameter).

Berikut adalah fungsi distribusi weibull :

β 1) (t 1 β e θ t θ β f(t) − − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = Sumber : Ebeling (1997, p62) Gambar 2.3 Fungsi Distribusi Weibull

M odel matematis untuk perhitungan MTTF yaitu :

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = β 1 1 θΓ MTTF

Untuk perhitungan reliability model matematikanya adalah sebagai berikut :

( )

β

-e R(t) = t/ θ

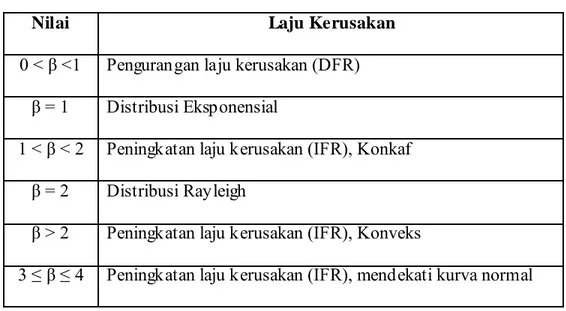

Dalam distribusi Weibull yang menentukan tingkat kerusakan dari pola data yang terbentuk adalah parameter β. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel berikut (Ebeling, hal 64) :

Tabel 2.1 Nilai-Nilai Parameter β

Sumber : Ebeling (1997, p64)

Nilai Laju Kerusakan

0 < β <1 Pengurangan laju kerusakan (DFR)

β = 1 Distribusi Eksponensial

1 < β < 2 Peningkatan laju kerusakan (IFR), Konkaf

β = 2 Distribusi Rayleigh

β > 2 Peningkatan laju kerusakan (IFR), Konveks

3 ≤β≤ 4 Peningkatan laju kerusakan (IFR), mendekati kurva normal

Jika parameter β mempengaruhi laju kerusakan maka parameter θ mempengruhi nilai tengah dari pola data.

2.10.2 Distribusi normal

Distribusi ini disebut juga distribusi Gauss untuk menghormati Gauss (1777– 1855) yang juga menemukan persamaannya waktu meneliti galat dalam pengukuran yang berulang-ulang mengenai bahan yang sama. Distribusi ini sangat istimewa karena dapat memodelkan sebagaian besar fenomena dialam. Distribusi Normal seringkali digunakan untuk memodelkan fenomena keausan (kelelahan) atau kondisi wear out. Karena hubungannya dengan distribusi Lognormal, distribusi ini dapat juga digunakan untuk menganalisa probabilitas Lognormal. Parameter yang digunakan adalah μ (nilai tengah) dan σ (standar deviasi).

Bentuk distribusi normal menyerupai lonceng. Nilai Peluang peubah acak dalam distribusi peluang normal dinyatakan dalam luas dari di bawah kurva berbentuk genta atau lonceng (bell shaped curve). Kurva maupun persamaan normal melibatkan nilai x (rata-rata), μ dan σ. Keseluruhan kurva akan bernilai satu, ini mengambarkan sifat peluang yang tidak pernah negatif dan maksimal bernilai satu.

Fungsi distribusi normal dinyatakan dengan :

(

)

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ − − σ = 2 2 σ μ t 2 1 exp 2π 1 f(t) dengan - ∞ < t < ∞Dibawah ini merupakan contoh kurva normal dengan beberapa density.

Sumber : http://oc.its.ac.id/ambilfile.php?idp=69 Gambar 2.4 Fungsi Distribusi Normal

M odel matematis untuk perhitungan MTTF yaitu :

MTTF = 2 2 . s med e t

Fungsi reliability yang terdapat dalam distribusi normal yaitu (Ebeling, 1997, p71) : ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ t t R( ) dengan μ > 0, σ > 0 dan t > 0 2.10.3 Distribusi lognormal

Distribusi lognormal memiliki parameter bentuk (shape pharameter = s), dan parameter lokasi (location parameter = tmed) yang merupakan nilai tengah dari waktu kerusakan. Distribusi ini dimengerti hanya untuk nilai t positif dan lebih sesuai daripada distribusi normal dalam hal kerusakan. Seperti halnya distribusi Weibull, lognormal ini dapat mempunyai berbagai bentuk. Seringkali dijumpai bahwa data yang sesuai dengan distribusi Weibull sesuai pula dengan distribusi Lognormal.

Fungsi distribusi Lognormal dinyatakan dengan :

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − π = 2 2 t t ln 2s 1 exp t s 2 1 f(t) med dengan t ≥ 0 Sumber : Ebeling (1997, p74) Gambar 2.5 Fungsi Distribusi Lognormal

M odel matematis untuk perhitungan MTTF yaitu : MTTF = 2 2 . s med e t

Fungsi reliability yang terdapat dalam distribusi normal yaitu (Ebeling, 1997, p76) : ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med t t s t R( ) 1 1ln 2.10.4 Distribusi eksponensial

Distribusi eksponensial, atau distribusi negatif eksponensial merupakan salah satu distribusi yang paling sering muncul dalam konteks evaluasi keandalan. Pada distribusi ini, laju kegagalan adalah konstan (λ = C). Distribusi eksponensial adalah kasus khusus dari distribusi Poisson jika hanya kegagalan yang pertama saja yang diperhitungkan. Distribusi eksponensial hanya berlaku pada useful life period saja pada bath-tub curve. dengan kata lain probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Distribusi ini merupakan distribusi yang paling mudah untuk dianalisa. Parameter yang digunakan dalam distribusi Eksponensial adalah λ, yang menunjukkan rata – rata kedatangan kerusakan yang terjadi.

Fungsi distribusi Eksponensial dinyatakan dengan :

Sumber : http://oc.its.ac.id/ambilfile.php?idp=69 Gambar 2.6 Fungsi Distribusi Eksponensial M odel matematis untuk perhitungan MTTF yaitu :

MTTF = λ 1

Fungsi reliability yang terdapat dalam distribusi normal yaitu (Ebeling, 1997, p42) :

t

e t R( )= −λ

2.11 Identifikasi distribusi failure dan repair

Pengidentifikasian distribusi dapat dilakukan dalam tiga tahap yaitu yaitu menentukan kandidat distribusi dengan metode Least Square Curve, menentukan parameter dan Goodness of Fit Test.

2.11.1 Least square cu rve fitting

M etode ini digunakan untuk menentukan apakah suatu pengamatan tepat sesuai dengan prediksi. Prediksi yang dimaksud disini adalah serangkaian pola data tertentu. Untuk mengetahui apakah pola data pengamatan mengikuti suatu pola data tertentu maka perlu diketahui nilai index of fit (r). Pendekatan least square

curve fitting memiliki model matematis yang berbeda untuk distribusi data yang berbeda. Suatu pegamatan dapat dikatakan mendekati pola data tertentu jika memiliki index of fit yang paling besar dibandingkan dengan index of fit distribusi yang lain. Selanjutnya data pengamatan akan diuji dengan goodness of fit untuk memastikan apakah data tersebut benar-benar sesuai mengikuti pola distribusi tertentu.

Index of fit didapatkan dengan rumus sebagai berikut :

4 . 0 3 . 0 ) ( + − = n i t F i

Dimana : i = data waktu ke-t

n = jumlah data kerusakan

1. Distribusi Weibull ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: ) ln( i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y2. Distribusi Normal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

3. Distribusi Lognormal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log Keterangan: ) ln( i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

4. Distribusi Eksponensial ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i al eksponenti y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: i i t x =⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y 2.11.2 Goodness of fit

Goodness of Fit merupakan serangkaian uji untuk menguji apakah benar suatu pengamatan mengikuti pola data tertentu. Pengujian goodness of fit dilakukan untuk nilai index of fit yang terbesar. Caranya dengan membandingkan antara hipotesis nol (Ho) dan hipotesis alternatif (H1). Ho menyatakan bahwa waktu kerusakan berasal dari distribusi tertentu dan H1 menyatakan bahwa waktu kerusakan tidak berasal dari distribusi tertentu.

Pengujian ini merupakan perhitungan statistik yang didasarkan pada sampel waktu kerusakan. Statistik ini kemudian dibandingkan dengan nilai kritik yang diperoleh dari tabel. Secara umum, apabila pengujian statistik ini berada di dalam nilai krit ik, maka Ho dit erima. Sebaliknya, maka H1 yang diterima.

Goodness of Fit yang digunakan disini adalah uji khusus yang membandingkan data pengamatan dengan pola sebuah distribusi. Karena hanya dibandingkan dengan sebuah distribusi maka uji ini lebih akurat. Uji yang digunakan yaitu Mann's Tes t untuk distribusi Weibull, Bartlett's Tes t untuk distribusi eksponensial, Kolmogorov-Smirnov Test untuk distribusi normal dan lognormal. 1. Mann’s Test untuk Pengujian Distribusi Weibull

M enurut Ebeling, (1997, p400-401) hipotesa yang ditetapkan untuk melakukan uji ini adalah:

H0 : Data kerusakan berdistribusi Weibull H1 : Data kerusakan tidak berdistribusi Weibull

Uji statistiknya adalah :

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − = 1 1 1 2 1 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k M Mi = Zi+1 - Zi Zi = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i Keterangan:ti = data waktu kerusakan yang ke-i Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i Mα,k1,k2 = nilai Mtabel untuk distribusi WeibullÆ lihat distribusi F

k1 = r/2

k2 = (r-1)/2 Æ bil. bulat terbesar yang lebih kecil dari (r/2) Jika nilai Mhitung < Mtabel (α,k1, k2) Æ maka H0 diterima.

2. Bartlett’s Test untuk Pengujian Distribusi Eksponensial

M enurut Ebeling, (1997, p399) Hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Eksponential

H1 : Data kerusakan tidak berdistribusi Eksponential Uji statistiknya adalah :

6r 1) (r 1 lnt r 1 t r 1 ln 2r B r 1 i i r 1 i i + + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

∑

=∑

=Keterangan:

ti = data waktu kerusakan ke-i r = jumlah kerusakan

B = nilai uji statistik untuk uji Bartlett’s Test Jika 2 1 r , 2 α 1 X − − < B < 2 1 r , 2 α X − Æ maka H0 diterima

3. Kolmogorov-Smirnov untuk Pengujian Distribusi Normal maupun Lognormal M enurut Ebeling,(1997, p402-404) Hipotesa untuk melakukan uji ini adalah :

H0 : Data kerusakan berdistribusi Normal atau Lognormal H1 : Data kerusakan tidak berdistribusi Normal dan Lognormal Uji statistiknya adalah : Dn = max{D1,D2}

Dimana, ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 ln dan 1 ) (ln 1 2 2 − − =∑

= n t t s n i i Keterangan:ti = data waktu kerusakan ke-i

t= rata-rata data waktu kerusakan s = standar deviasi

n = banyaknya data kerusakan

Jika Dn < Dkritis maka terima H0. Nilai Dkritis diperoleh dari table critical value for Kolmogorov-Smirnov test for normality

2.11.3 Penentuan parameter

Parameter ini merupakan variabel dari M TTF dan M TTR. Untuk menentukan parameter yang dibutuhkan dalam perhitungan M TTF dan MTTR perlu dikatahui jenis distribusi data kerusakan terlebih dahulu karena parameter yang digunakan disesuaikan dengan jenis distribusi tersebut.

1. Distribusi Weibull Gradien :

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : a= y−bx Parameter : β = b dan θ = ⎟⎠ ⎞ ⎜ ⎝ ⎛ − b a e 2. Distribusi Normal Gradien : b =∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n Intersep : a= y−bx Parameter : σ = b 1 dan μ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − b a 3. Distribusi Lognormal Gradien : b =∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x nIntersep : a= y−bx

Parameter : s = b 1

dan tmed = e-sa

4. Distribusi Eksponensial Gradien :

∑

∑

= = = n i i n i i i x y x b 1 2 1 Intersep : a= y−bx Parameter : λ = b2.12 Variabel waktu dalam pemeliharaan 2.12.1 Mean time between failure

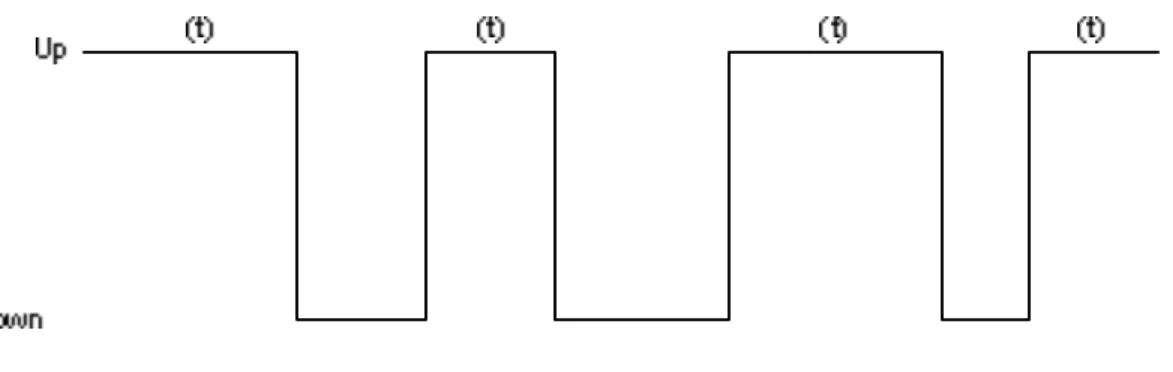

Mean Time Between Failure (MTBF) merupakan waktu rata-rata kegagalan atau breakdown dari suatu mesin, dihitung dari mesin pertama kali dipasang atau setelah perbaikan sampai terjadinya kegagalan atau breakdown lagi. M enurut Smith (1993, p13) M TBF adalah waktu rata-rata selang terjadinya failure. M TBF didapatkan dengan menghitung perbandingan antara total waktu uptime (waktu saat peralatan dalam kondisi baik sehingga dapat melakukan fungsi seperti seharusnya) dengan jumlah terjadinya failure dalam suatu kurun waktu tertentu.

Sumber : Smith (1993, p14)

Gambar 2.7 Grafik Hubungan antara Breakdown dengan Uptime

Lambang (t) pada grafik 3.2 menandakan uptime yang dapat digunakan untuk produksi sedangkan garis mendatar yang sejajar dengan down menandakan breakdown beserta downtime-nya.

2.12.2 Mean time to failure

Mean Time to Failure (M TTF) yaitu rata-rata selang waktu sampai terjadinya kerusakan atau failure (Smith, 1993, p13). MTTF mempunyai perhitungan yang berbeda-beda untuk data kerusakan yang mengikuti distribusi kerusakan yang berbeda. Berikut ini adalah perhitungan nilai M TTF untuk masing – masing distribusi adalah :

a. Distribusi Weibull (Ebeling, 1997, p59)

MTTF = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

b. Distribusi Eksponential MTTF = λ 1 c. Distribusi Normal MTTF = μ d. Distribusi Lognormal MTTF = 2 2 . s med e t

2.12.3 Mean time to repair

Mean Time to Repair (M TTR) merupakan rata-rata waktu untuk melakukan perbaikan yang dibutuhkan peralatan. Secara umum waktu perbaikan dapat diberlakukan sebagai variabel random karena kejadian yang berulang-ulang dapat mengakibatkan waktu perbaikan yang berbeda-beda. Untuk menetukan MTTR maka terlebih dahulu harus mengetahui jenis distribusi dari datanya. M enurut Ebeling (1997, p192), M TTR diperoleh dengan rumus :

MTTR =

∫

∫

(

)

∞ ∞ − = 0 0 ) ( 1 ) (t dt H t dt th dimana,h(t) = fungsi kepadatan peluang untuk data waktu perbaikan (TTR) H(t) = fungsi distribusi kumulatif untuk data waktu perbaikan (TTR)

Berikut ini adalah perhitungan nilai M TTR untuk masing – masing distribusi adalah : a. Distribusi Weibull MTTR = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1

Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

1 Æ didapat dari tabel fungsi Gamma (lihat di lampiran)

b. Distribusi Eksponential

MTTR =

λ 1

c. Distribusi Normal dan Lognormal

MTTR = 2 2 . s med e t

2.13 Model penentuan interval waktu penggantian pencegahan optimal dengan minimasi downtime

M odel penentuan penggantian pencegahan berdasarkan kriteria minimasi downtime digunakan dengan menentukan waktu terbaik dilakukannya penggantian sehingga total downtime per unit waktu dapat terminimasi. Penggantian dilakukan untuk menghindari terhentinya mesin akibat kerusakan komponen. M odel ini digunakan untuk mengetahui interval waktu penggantian pencegahan yang optimal sehingga meminimasi total downtime. Terdapat dua model penggantian yaitu :

1. Block Replacement

Pada model ini, tindakan penggantian dilakukan pada suatu interval yang tetap, serta digunakan jika diinginkan adanya suatu konsentrasi terhadap interval penggantian pencegahan yang telah ditentukan walaupun sebelumnya telah terjadi penggantian yang disebabkan karena adanya kerusakan. Pelaksanaan dari model ini adalah melakukan penggantian karena kerusakan yang terjadi dalam interval dengan mengabaikan frekuensi

penggantian yang terjadi selama selang interval waktu tersebut, serta melakukan penggantian pencegahan pada setiap selang waktu tp sekali secara konstan, dengan mengabaikan umur komponen (Jardine, 2001, hal 291).

Dalam model ini akan terdapat kemungkinan dimana komponen yang baru dipasang setelah penggantian kerusakan harus mengalami penggantian lagi pada saat tiba waktu penggantian pencegahan harus dilakukan, dalam kurun waktu berdekatan.

2. Age Replacement

Pada model ini penggantian pencegahan dilakukan tergantung pada umur pakai dari komponen. Tujuan model ini menentukan umur optimal dimana penggantian pencegahan harus dilakukan sehingga dapat meminimasi total downtime. Penggantian pencegahan dilakukan dengan menetapkan kembali interval waktu penggantian pencegahan berikutnya sesuai dengan interval yang telah ditentukan jika terjadi kerusakan yang menuntut dilakukannya tindakan penggantian.

Dalam penggunaan model ini perlu diketahui konstruksi modelnya yaitu : Tf = downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = downtime yang dibutuhkan untuk melakukan penggantian pencegahan.

f(t) = fungsi kepadatan probabilitas waktu kerusakan.

Total downtime per unit waktu untuk penggantian pencegahan pada saat tp didenotasikan dengan D (tp) yakni : (Jardine, hal 96)

siklus panjang ekspektasi siklus per downtime ekspektasi Total ) (tp = D

Total ekspektasi downtime per siklus = Tp.R(tp)+

(

1−R(tp))

Ekspektasi panjang siklus = (tp+Tp).R(tp)+

(

M(tp)+Tf)(

.1−R(tp))

Dengan demikian total downtime per unit waktu adalah :)) ( 1 ).( )) ( ( ) ( ). ( )) ( 1 ( ) ( . ) ( tp R T tp M tp R T tp tp R tp R T tp D f p p − + + + − + = dimana :

tp = interval waktu penggantian pencegahan

Tf = downtime yang terjadi karena penggantian kerusakan. Tp = downtime yang terjadi karena penggantian pencegahan F(t) = fungsi distribusi interval antar kerusakan yang terjadi R(tp) = probabilitas terjadinya penggantian pencegahan pada saat tp

M (tp) = waktu rata-rata terjadinya kerusakan jika penggantian pencegahan dilakukan pada tp

D(tp) = downtime persatuan waktu

2.14 Reliabilitas dengan preventive maintenance dan tanpa preventive maintenance

Peningkatan keandalan dapat ditempuh dengan cara preventive maintenance. Preventive Maintenence ini dapat mengurangi kerusakan karena usia yang sudah tua atau sudah saatnya mengalami kerusakan ( wear-out ) dan mempunyai yang pengaruh yang besar dalam umur ekonomis suatu peralatan dan sistem. M odel keandalan berikut mengasumsikan sistem kembali ke kondisi baru setelah menjalani preventive maintenance. Keandalan pada saat t dinyatakan sebagai berikut (Ebeling, 1997, p204) :

Rm(t) = R(t) untuk 0 ≤ t < T Rm(t) = R(T)n.R(t-T) untuk T ≤ t < 2T Secara umum persamaannya adalah :

Rm(t) = R(T)n.R(t-nT) untuk nT ≤ t < (n+1)T dan n = 1,2,3,… ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ = med t t R ln s 1 -1 (T) n med t t s R ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = 1 1ln (T) n ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − Φ = med t nt t R ln s 1 -1 nT) -(t dimana :

T adalah selang waktu preventive maintenance t adalah waktu operasional mesin

n jumlah perawatan

R (t) = Keandalan ( saat ini )

Rm(t) adalah reliability dengan preventive maintenance

R(T)n adalah probabilitas kehandalan hingga n selang waktu perawatan

R(t-nT) adalah probabilitas kehandalan untuk waktu t-nT dari tindakan reventive yang terakhir.

2.15 Perhitungan biaya failure dan biaya preventive

Untuk menghitung total biaya saat failure dan preventive rumus yang digunakan adalah :

tf Cf tf Tc( )=

Dimana :

Cf merupakan biaya failure Tf merupakan nilai M TTF • Preventive ) 1 ( ) 1 ( ) ( R tf R tp R Cf R Cp tp Tc − + × − + × = Dimana :

Cp merupakan biaya preventive Cf merupakan biaya failure tp interval waktu preventive tf merupakan nilai M TTF

R merupakan nilai reliability saat R(tp)

2.16 Sistem informasi

2.16.1 Pengertian sistem informasi

Berdasarkan definisi yang diberikan Whitten et al. (2004, p12), sistem informasi adalah susunan dari manusia, data, berbagai proses, dan teknologi informasi yang saling berinteraksi untuk mengumpulkan, mengolah, menyimpan, dan menyediakan output informasi yang dibutuhkan untuk mendukung sebuah organisasi. Hal ini juga senada dengan yang diungkapkan O’Brien (2003, p8), dimana dijelaskan bahwa sistem informasi bergantung

pada kerangka kerjanya yang terdiri dari manusia, software, data, jaringan dan hardware.

Seluruh komponen dari sistem informasi yang telah disebutkan sebelumnya akan membentuk serangkaian proses seperti sistem lainnya yang dimulai dari input yaitu berupa data, kemudian diproses dengan berbagai mekanisme dan hasil output yang didapat (analisa, laporan, informasi) dapat digunakan untuk meningkatkan kinerja organisasi. Selain tahapan input, proses, dan output, terdapat mekanisme feedback dan control yang berfungsi sebagai self-monitoring system agar sistem dapat melakukan penyesuaian terhadap kinerja input dan output yang dibutuhkan. Interaksi antar komponen sistem dapat lebih jelas terlihat pada gambar berikut ini :

Peo p le Res o urce s End U ser s and I S Sp e cial

ist Softwa

re R e so urces Progra m s a nd P ro ce dures Sumber : O’Brien (2003, p11) Gambar 2.8 Komponen Sistem Informasi

2.16.2 Computer based informatin system (CBIS )

M enurut Turban et al. (2001, p16), sebuah computer-based information system adalah sistem informasi yang menggunakan komputer dan tknologi telekomunikasi untuk melakukan tugas yang harus dilakukannya. CBIS memiliki elemen-elemen yang sama dengan sistem informasi pada umumnya yaitu hardware, software, database, jaringan, prosedur dan manusia.

Sumber daya utama dalam keseluruhan sistem adalah manusia, dimana dalam sistem ini yang tergolong sebagai sumber daya manusia adalah semua orang yang memiliki ketertarikan terhadap sistem informasi baik dalam hal penggunaan langsung, pihak yang mengembangkan sistem, sampai dengan orang-orang yang berhubungan dengan pemeliharaan sistem baik perangkat lunak maupun keras. Sedangkan databases merupakan elemen sumber daya yang menjadi bahan input dari sistem dimana terdiri dari serangkaian fakta-fakta belum terolah sehingga masih belum dapat digunakan sebagai informasi yang berguna. Hardware merupakan serangkaian alat atau mesin yang mendukung teknologi informasi seperti monitor, PC komputer, pronter, keyboard dan lain-lain. Software merupakan alat bantu berupa program komputer yang menjadi penghubung antara manusia dengan hardware sebagai alat bantu pemroses data. Prosedur adalah strategi, kebijakan, metode, dan peraturan untuk menggunakan sistem informasi (Turban et al., 2001, p16). Sedangkan jaringan adalah sistem penghubung yang digunakan untuk menyalurkan baik data untuk input maupun informasi hasil output.

Berikutnya ia menjelaskan bahwa CBIS memiliki banyak macam. Jenis-jenisnya dapat dikategorikan berdasarkan level organisasi yang

menggunakannya seperti Transaction Processing Systems (TPS) untuk level yang paling bawah yaitu menangani transaksi perusahaan, Management Information Systems (M IS) untuk level menengah yaitu digunakan para manajer untuk menganalisa data TPS dan lain-lain, dan Executive Information Systems (EIS) untuk level atas yaitu untuk membantu membuat keputusan manajer level atas (Turban et al., 2001, p17).

2.17 Analisis dan perancangan sistem informasi

Pembangunan sistem merupakan serangkaian aktifitas, metode, best practices, deliverables, dan alat otomasi yang digunakan stakeholders untuk membangun dan mengembangkan sistem dan software secara terus-menerus (Whitten et al., 2004, p84). Aktifitas-aktifitas yang ada didalam pembangunan tersebut bertujuan untuk membuat suatu pandangan tentang sistem yang dibutuhkan dan dasar untuk implementasinya.

Analisa dan perancangan merupakan bagian dari aktifitas tersebut, namun yang menjadi perbedaan mendasar adalah dimana analisa memandang sistem dari sisi eksternal yaitu melihat dari konteks sistem atau dasar kebutuhan sistem sedangkan perancangan melihat dari sisi internal yaitu melihat bagaimana sumber daya yang dimiliki dapat memenuhi kebutuhan untuk dapat diimplementasi (M athiassen et al., 2000, p13).

2.17.1 System life cycle

System Life Cycle atau daur hidup sistem merupakan serangkaian proses daur hidup yang terjadi pada sebuah sistem layaknya daur hidup sebuah produk

yang dimulai dari pengembangan, penggunaan, kemudian menjadi usang dan membutuhkan pembaharuan. Berdasarkan pendapat Whitten et al. (2004, p86), daur hidup sistem terbagi dua tahap yaitu pembangunan sistem dimana sistem baru mulai dibangun pertama kali kemudian tahap selanjutnya yaitu pengoperasian dan pemeliharaan sistem dimana sistem sudah mulai dijalankan dan dilakukan pemeliharaan supaya sistem tetap dapat memenuhi kebutuhan. Seiring dengan waktu, sistem yang telah dibangun berhadapan dengan tantangan perubahan kebutuhan sehingga sistem perlu terus-menerus dipelihara setelah dibangun dan digunakan sehingga dapat dilakukan pengembangan untuk tetap dapat memenuhi kebutuhan.

2.17.2 System development process

Proses pembangunan sistem atau yang lebih sering disebut dengan SDLC (system development life cycle) adalah bagian dari daur hidup sistem informasi. Setiap organisasi memiliki standarisasi tahapan penyelesaian masalah yang mereka hadapi, begitu pula dengan pembangunan sistem yang akan diterapkan pada lingkungan mereka. Sebagian dari mereka menggunakan langkah-langkah yang mereka rancang sendiri dan sebagian lagi mengikuti standar lain yang mereka yakini dapat membantu memenuhi kebutuhan mereka.

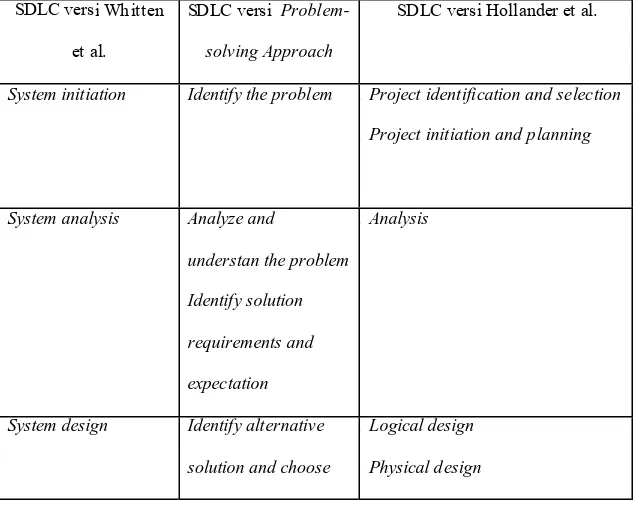

M etodologi pembangunan sistem ini memiliki banyak variasi, beberapa ahli memberikan acuan yang berbeda-beda contohnya seperti yang diungkapkan Whitten et al. (2004, p36) dimana pembangunan sistem dapat mengikuti langkah problem-solving approach yang terdiri dari tujuh langkah yaitu mengidentifikasi masalah, menganalisis dan memahami masalah,

mengidentifikasi kebutuhan dan harapan solusi, mengidentifikasi solusi alternatif dan memilih yang terbaik, merancang solusi yang dipilih, mengimplementasi solusi yang dipilih, dan mengevaluasi hasil. Selain itu diberika pula acuan yang lebih sederhana dengan empat langkah yaitu inisiasi sistem, analisis sistem, merancang sistem dan mengimplementasi sistem (Whitten et al., 2004, p37). Sedangkan Hollander et al. (2000, p134) mengemukakan tahapan yang bersifat top-down approach atau lebih dikenal dengan metode waterfall yang terdiri dari tujuh tahap yaitu, identifikasi dan seleksi projek, perencanaan dan inisiasi projek, analisis, rancangan logika, rancangan fisik, implementasi dan pemeliharaan.

Tabel 2.2 Perbandingan Tahapan System Development Life Cycle SDLC versi Whitten

et al.

SDLC versi Problem-solving Approach

SDLC versi Hollander et al.

System initiation Identify the problem . Project identification and selection . Project initiation and planning

System analysis Analyze and

understan the problem Identify solution requirements and expectation

. Analysis

System design Identify alternative solution and choose

. Logical design . Physical design

the best course of action

Design the choosen solution

System

implementation

Implement the choosen solution Evaluate the result

. Implementation

. Maintenance 2.17.3 Object Oriented Analysis and Design (OOAD)

OOAD atau analisa dan perancangan berorientasi objek merupakan suatu kumpulan alat dan teknik untuk membangun suatu sistem yang akan menggunakan teknologi objek untuk membangun sebuah sistem dan perangkat lunaknya (Whitten et al., 2004, p31). Sedangkan yang dimaksud dengan teknologi objek itu sendiri adalah teknologi perangkat lunak yang mendefinisikan sebuah sistem dalam istilah objek yang menggabungkan data dengan perilakunya.

Pendekatan perancangan yang berorientasi pada objek ini menggunakan objek dan class sebagai konsepnya. Pengertian objek yaitu suatu entitas yang memiliki identitas, status, dan perilaku (M athiassen et al., 2000, p4). Objek dianggap sebagai suatu entitas yang memiliki identitas, status dan perilaku dan dapat melakukan suatu operasi. Dengan menggunakan objek maka sistem dapat mengatur apa saja yang dapat dilakuakn terhadap entitas tersebut. M isalnya menjadikan pelanggan sebagai objek, maka setiap objek pelanggan dapat

memiliki status, identitas dan perilaku yang berbeda-beda serta akses yang berbeda pula.

Sedangkan pengertian class adalah deskripsi dari kumpulan objek yang memiliki struktur, pola perilaku, dan atribut yang sama (M athiassen et al., 2000, p4). Contoh dari class misalnya sekumpulan entitas pelanggan yang berbeda menjadi sebuah class pembeli, masing-masing objek didalamnya memiliki identitas seperti nama dan alamat tetapi masing-masing nama dan alamat untuk setiap pelanggan dapat saja berbeda.

M enurut M athiassen et al.(2000, p5-6) OOAD memiliki keuntungan sebagai berikut :

• Konsep objek, status, dan perilaku adalah konsep umum yang sessuai untuk menggambarkan sebagian besar fenomena yang dapat diekspresikan dengan natural language.

• M emberikan informasi yang jelas tentang konteks sistem, karena konsep disain ini fokus pada keseragaman kejelasan pada setiap sistem dengan konteksnya.

• M emiliki hubungan yang erat antara analis is berorientasi objek, perancangan berorientasi objek, antar muka berorientasi objek, dan progamming berorientasi objek. Dalam kegiatan analisa, objek digunakan untuk menentukan kebutuhan sistem dan dalam perancangan, objek digunakan untuk mendeskripsikan sistem.

• Objek menawarkan cara berfikir alami terhadap masalah yang mendukung abstraksi tanpa memaksakan salah satu sisi pandangan.

Namun selain memiliki beberapa keuntungan, OOAD juga memiliki beberapa kelemahan seperti yang dijabarkan oleh M cLeod, Jr (2001, p615) yaitu :

• Diperlukan waktu lama untuk memperoleh pengalaman pengembangan.

• Kesulitan metodologi untuk menjelaskan sistem bisnis yang rumit.

• Kurangnya pilihan peralatan pengembangan yang khusus disesuaikan untuk sistem bisnis.

2.17.3.1 Konsep oriented analysis and design (OOAD)

Objek Oriented Analysis and Design (OOAD) memiliki tiga konsep dasar yaitu :

• Encapsulation

Yaitu pembungkusan beberapa item menjadi sebuah unit (Whitten et al., 2004, p432). M aksudnya adalah menjadikan atribut dan perilaku dari objek menjadi satu kesatuan. Sehingga cara untuk mengakses informasi dari objek tersebut yaitu melalui perilakunya.

• Inheritance

Yaitu merupakan konsep dimana methods atau atribut dari sebuah class objek dapat diturunkan atau digunakan kembali oleh class objek lain (Whitten et al., 2004, p434). Dengan demikian sebuah class baru dapat terbentuk dengan memiliki sifat yang sama dengan kelas induknya sekaligus sifat individu dari class itu sendiri.

Yaitu konsep dimana sebuah objek dapat memiliki berbagai bentuk, artinya objek yang berbeda dapat menanggapi sebuah pesan dengan berbagai cara yang berbeda (Whitten et al., 2004, p438).

2.17.3.2 Aktifitas Utama Object Oriented Analysis and Design (OOAD)

Objek Oriented Analysis and Design (OOAD) memiliki empat aktifitas utama yaitu problem-domain analysis, application-domain analysis, component design, dan architectural design (M athiassen et al., 200, p14-45).

Sumber : M athiassen et al. (2000, p15). Gambar 2.9 Aktifitas Utama OOAD

Namun sebelum memulai aktifitas OOAD, terdapat langkah-langkah pendahuluan sebelum analisis yaitu mengumpulkan ide-ide yang akan dikembangkan berdasarkan pemahaman terhadap informasi permasalahan apa yang sedang dihadapi, solusi yang mungkin diterapkan, dan sebagainya. Hasil dari analisis awal ini adalah system definition yaitu deskripsi singkat dari sistem komputer dalam natural language. System definition menjelaskan tentang konteks sistem, informasi yang harus dikandung dalam sistem, fungsi-fungsi yang harus dimiliki sistem, dimana akan digunakan dan kondisi serta batasan-batasan yang harus diperhatikan.

Dalam membuat system definiton harus memperhatikan pendekatan kriteria FACTOR untuk melengkapi informasi yang terkandung dalam definisi sistem yang dibuat. M asing-masing huruf dari kriteria FACTOR memiliki kepanjangan. Sehingga setiap system definition harus mengandung informasi tentang (M athiassen et al., 2000, p39-40) :

• Functionality : Fungsi dari sistem yang mendukung kegiatan dalam application domain.

• Application domain : Bagian dari organisasi yang mengatur, mengawasi dan mengontrol problem domain.

• Conditions : Kondisi dimana sistem akan dikembangkan dan digunakan.

• Technology : Teknologi yang digunakan baik untuk mengembangkan sistem dan juga teknologi yang memungkinkan dan mendukung jalannya sistem.

• Responsibility : Tanggung jawab sistem secara keseluruhan dalam hubungannya dengan konteksnya.

Berikut ini merupakan penjelasan dari masing-masing aktifitas utama OOAD yang telah disebutkan diatas.

a. Problem-domain Analysis

Problem domain merupakan bagian dari konteks yang diatur, diawasi dan dikendalikan oleh sistem. Dengan kata lain analisis problem domain berkaitan dengan mengekspresikan kebutuhan yang harus dipenuhi oleh sistem. Tujuannya yaitu mengidentifikasi dan memodelkan problem domain sehingga didapatkan informasi apa saja yang dibutuhkan oleh sistem.

Analisis problem domain memiliki aktifitas-aktifitas sebagai berikut (M athiassen et al., 2000, p47-111) :

Sumber : M athiassen et al. (2000, p46). Gambar 2.10 Aktifitas Problem Domain Analysis

Pada aktifitas classes kita menentukan objek, class dan event apa saja yang berhubungan dengan problem domain. Dimulai dengan pemilihan objek-objek yang terkait, kemudian mendefinisikan event-event yang mungkin terjadi pada objek, selanjutnya mengelompokan objek kedalam class. Setelah terbentuk class maka objek dan event yang terkait dievaluasi secara sistematis dan hasilnya dapat dirangkum dalam sebuah event tabel yang menunjukan suatu class dapat memiliki event-event apa saja.

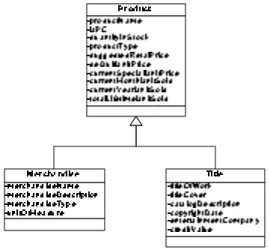

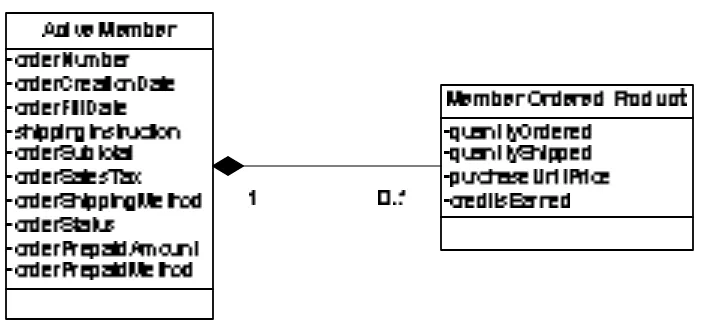

Pada aktifitas structure, class dan objek yang sudah ada dihubungkan secara struktural sehingga menghasilkan sebuah diagram yang menghubungkan setiap class dalam problrm domain yaitu class diagram. Struktur hubungan yang dimaksud yaitu :

• Struktur antar class

Terbagi atas dua jenis, yang pertama yaitu generalisasi dimana merupakan hubungan struktural antara dua atau lebih kelas yang khusus dengan kelas yang lebih umum. Kedua yaitu cluster yang merupakan kumpulan dari kelas yang saling berhubungan. Kelas didalam sebuah cluster umumnya memiliki hubungan generalisasi atau agregasi.

• Struktur antar objek

Terbagi dua jenis, yang pertama adalah agregasi yang menunjukan hubungan antara dua atau lebih objek yang menunjukkan bahwa salah satu dari objek merupakan bagian dari suatu objek keseluruhan. Kedua yaitu asosiasi yang mirip dengan agregasi namun hubungan ini tidak menunjukan suatu objek

bagian dari objek lain tetapi ke arah lain, misalnya kepemilikan, kemungkinan melakukan berulang-ulang atau lainnya.

Sedangkan pada aktifitas behavior perilaku yang mungkin terjadi pada objek dijelaskan lebih detil dengan menggunakan event trace yaitu urutan event yang melibatkan onjek tertentu. Setiap objek memiliki event trace yang unik, namun terdapat kemungkinan event trace yang sama untuk setiap objek dalam sebuah class yang disebut behavioral pattern atau pola perilaku. Pola ini terbagi menjadi tiga jenis yaitu :

• Sequence, yaitu event yang terjadi secara berurutan satu per satu.

• Selection, merupakan pemilihan salah satu dari beberapa event yang terjadi.

• Iteration, yaitu event yang terjadi berulang kali.

Behavioral pattern yang terbentuk untuk setiap class dapat digambarkan dengan sebuah diagram yaitu statechart diagram dimana pola yang terbentuk digambarkan dari mulai objek diaktifkan (initial state), event trace yang mungkin, status dari setiap hasil perilaku, sampai dengan objek diterminasi (final state).

b. Application-domain Analysis

Application domain merupakan organisasi yang mengatur, mengawasi, atau mengendalikan problem domain. Tujuan dari analisis application domain adalah untuk menentukan fungsi-fungsi dan antar muka apa saja yang dibutuhkan oleh penggunaan sistem.

Analisis application domain memiliki aktifitas-aktifitas sebagai berikut (M athiassen et al., 2000, p119-170):

Sumber : M athiassen et al. (2000, p117). Gambar 2.11 Aktifitas Application Domain Analysis

Aktifitas usage merupakan bagian dari analisis application domain yang menentukan bagaimana sistem berinteraksi dengan manusia dan sistem di dalam konteks. Hasil analisisnya dapat digambarkan melalui use case diagram yaitu pola interaksi antara sistem dengan pengguna yang berinteraksi dengan sistem. Aktifitas usage memiliki subaktifitas yang ditunjukan oleh gambar dibawah ini :

Sumber : M athiassen et al. (2000, p120). Gambar 2.12 Subaktifitas Usage

Aktifitas fuction berfokus pada apa yang dapat dilakukan sistem untuk membantu actors (pengguna atau sistem lain yang berhubungan dengan sistem yang dituju) dalam pekerjaan mereka. Function sendiri merupakan fasilitas sistem yang menjadikan sistem tersebut berguna bagi actor. Function terbagi menjadi empat jenis yaitu :

• Update yaitu dimana function diaktifkan oleh event problem dimain dan meghasilkan perubahan status model.

• Signal , dimana function diaktifkan oleh perubahan status model dan menghasilkan reaksi di dalam konteks.

• Read yaitu dimana function diaktifkan oleh kebutuhan informasi actor dan mengakibatkan sistem menampilkan bagian tertentu dari model yang relevan.

• Compute, dimana function diaktifkan oleh kebutuhan informasi actor yang mengandung perhitungan informasi yang disediakan oleh actor maupun model. Hasilnya adalah tampilan dari hasil perhitungan tersebut.

Berikut ini adalah gambar subaktifitas dari function :

Sumber : M athiassen et al. (2000, p139). Gambar 2.13 Subaktifitas Function

Aktifitas interface berfokus pada penentuan antarmuka yang dibutuhkan sistem. Antarmuka adalah fasilitas yang memungkinkan model sistem dan function dari sistem agar dapat digunakan oleh para actors. Hasil dari aktifitas ini terbagi dua yaitu yang berupa antarmuka untuk user yaitu dialogue styles dan bentuk presentasi, daftar lengkap elemen antarmuka user, diagram window yang dipilih, dan navigation diagram. Hasil lainnya yaitu berupa antarmuka untuk sistem lain yang berupa class diagram untuk peralatan eksternal dan prosedur untuk berinteraksi dengan sistem lain.

Berikut adalah subaktifitas yang terdapat dalam kegiatan ini :

Sumber : M athiassen et al. (2000, p153). Gambar 2.14 Subaktifitas Interface

c. Architectural Design

Architectural design adalah tahap penyusunan sistem yang terkomputerisasi. Kegiatan ini merupakan kerangka kerja dalam aktivitas pengembangan sistem. Hasil dari aktifitas ini adalah struktur komponen dan proses sistem.

Architectural design terbagi atas dua yaitu component architecture dan process architecture. Component architecture berfokus pada aspek yang stabil yaitu class dan menyusun sistem dalam komponen yang terkait dan berkaitan dengan pertimbangan logis. Sedangkan process architecture lebih berfokus pada aspek yang dinamis yaitu objek dan menyusun proses dalam sistem supaya terkoordinasi dan mencapai penggunaan yang efisien dalam technical platform dan process architecture berhubungan dengan pertimbangan fisik.

Sumber : M athiassen et al. (2000, p176). Gambar 3.15 Aktifitas Architerture Design

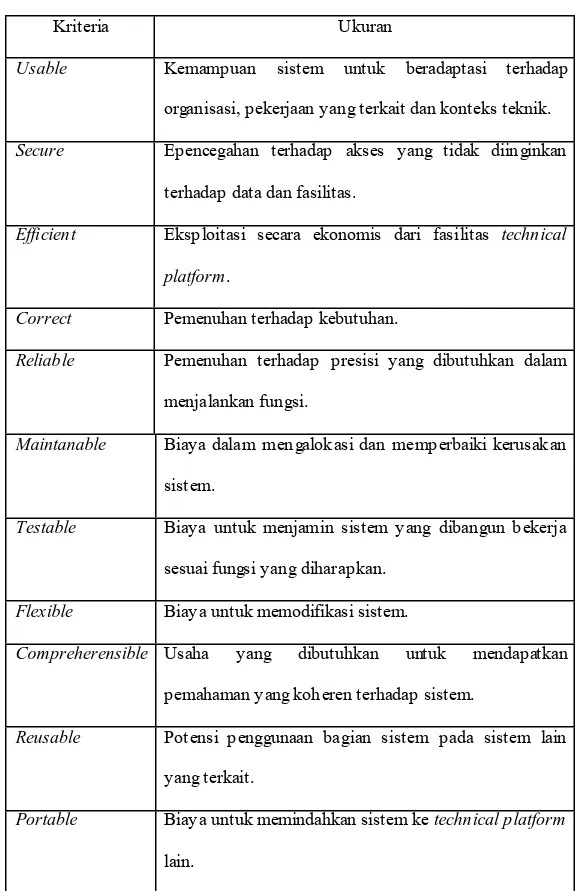

Gambar diatas merupakan aktifitas yang terdapat dalam architertural design. Aktifitas pertama yaitu criteria merupakan aktifitas yang menentukan kriteria (properti yang diinginkan dari sebuah arsitektur) dan kondisi (teknik, organisasi, human opportunities, dan batasan yang terlibat dalam melaksanakan pekerjaan) dalam perancangan. Tabel 3.3 menunjukan daftar kriteria yang direkomendasikan oleh M athiassen et al. (2000, p178) untuk menentukan kualitas software.