vi

Pahat potong baja HSS merupakan pahat potong yang digunakan pada mesin-mesin konvensional seperti mesin bubut. Pahat potong baja HSS akan mengalami keausan jika digunakan secara terus-menerus. Untuk memperbaiki salah satu sifatnya agar tahan aus dengan meningkatkan kekerasannya. Peningkatan kekerasan pahat potong baja HSS dapat dilakukan dengan teknik sputtering dc.

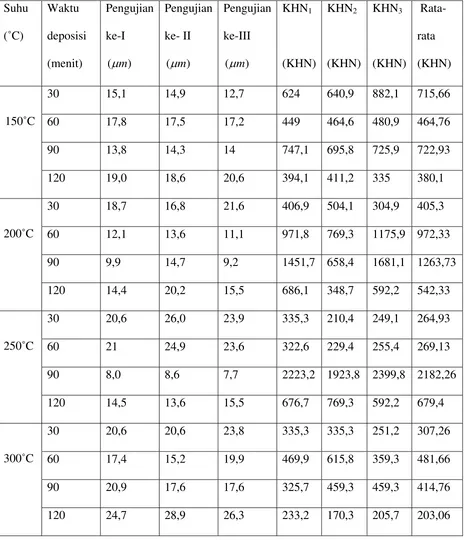

Kondisi optimal deposisi lapisan tipis TiN pada pahat baja HSS diperoleh dari pengujian sampel pahat yang telah divariasi suhu, waktu pelapisannya dan aliran gas reaktif nitrogen. Mesin sputtering dc dioperasikan pada tekanan tetap sebesar 1,8 x 10-1 torr, beda potensial sebesar 5 kV, arus sebesar 18 mA dan aliran gas sputter, gas argon sebesar 34,02 sccm. Setiap layer hasil deposisi lapisan tipis TiN dan pahat baja HSS mula-mula diuji kekerasannya menggunakan alat uji kekerasan knoop dengan beban penekanan sebesar 10 g. Kekerasan optimal dari pahat baja HSS yang telah dilakukan pengujian knoop dan pahat baja HSS mula-mula dapat dilakukan pengujian SEM dan EDS.

Hasil penelitian deposisi lapisan tipis TiN pada pahat potong baja HSS dengan pahat baja HSS mula-mula menunjukkan adanya peningkatan kekerasan dari kekerasan pahat baja HSS mula-mula sebesar 819 kg /mm2 menjadi 2182,26 kg /mm2 dengan kenaikan kekerasan sebesar 166 %. Pada pengujian SEM menunjukkan adanya pelapisan dan pengujian EDS menunjukkan adanya unsur Ti dan N di permukaan pahat baja HSS bila dibandingkan dengan pahat baja HSS mula-mula.

viii

dan anugrah-Nya, sehingga Tugas Akhir ini dapat tersusun dan dapat terselesaikan

dengan lancar. Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh

untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Sains

dan Teknologi Universitas Sanata Dharma Yogyakarta.

Dalam penulisan Tugas Akhir ini, penulis banyak mendapatkan bantuan

yang berupa dorongan, motivasi, doa, sarana, materi sehingga dapat

terselesaikannya Tugas akhir ini. Oleh karena itu penulis mengucapkan terima

kasih kepada semua pihak yang telah memberikan bantuannya, antara lain

1. Dr. Ir. P. Wiryono Priyotamtama, SJ., selaku Rektor Universitas Sanata

Dharma.

2. Yosef Agung Cahyanta, S.T., M.T selaku Dekan Fakultas Teknik Universitas

Sanata Dharma.

3. Budi Sugiharto, S.T., M.T, selaku ketua Program Studi Teknik Mesin.

4. I Gusti Ketut Puja, S.T., M.T selaku dosen Pembimbing Utama Tugas Akhir.

5. Kepala pimpinan Laboratorium Teknik Mesin PAU-UGM Yogyakarta atas

izinnya melakukan pengujian kekerasan knoop.

6. Kepala Pusat Teknologi Akselerator dan Proses Bahan BATAN Yogyakarta

atas ijinnya untuk melakukan penelitian.

7. Drs. B.A. Tjipto Suyitno, M.T., APU., selaku Kepala Kelompok Akselerator

ix

pembimbing dilapangan selama penelitian di BATAN.

10.Pak Bambang, yang membantu memberikan saran dan dukungan selama

dilapangan hingga terselesainya penelitian.

11.Bapak Sutopo yang telah memberikan izin atas penggunaan Laboratorium

Teknik Mesin UNY.

12.Segenap staf karyawan yang ada di PTAPB-BATAN dan Universitas Negeri

Yogyakarta.

13.Segenap staf pengajar Program Studi Teknik Mesin Universitas Sanata

Dharma Yogyakarta yang telah mendidik dan memberikan ilmu pengetahuan

kepada penulis sehingga sangat berguna dalam penyelesaian Tugas Akhir ini.

Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang

perlu diperbaiki dalam penulisan Tugas Akhir ini, untuk itu penulis

mengharapkan masukan dan kritik, serta saran dari berbagai pihak untuk

menyempurnakannya. Semoga penulisan Tugas Akhir ini dapat bermanfaat, baik

bagi penulis maupun pembaca.

Terima kasih.

Yogyakarta, 28 Januari 2009

x

HALAMAN JUDUL ... i

TITLE PAGE ... ii

LEMBAR PENGESAHAN PEMBIMBING ... iii

LEMBAR PENGESAHAN ... iv

LEMBAR PERNYATAAN ... v

INTISARI ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI ………vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv

BAB I PENDAHULUAN ………. 1

I.1 Latar Belakang ……….…… 1

I.2 Batasan Masalah ……….……… 4

I.3 Rumusan Masalah ………. 4

I.4 Tujuan Penelitian ………. 5

I.5 Batasan Masalah ………. 5

I.6 Manfaat ………. 6

BAB II TINJAUAN PUSTAKA……….... 7

xi

II.2.3 Pengaruh Unsur-unsur Paduan Pada Baja ...……… 10

II.2.4 Jenis-jenis Baja ……….……… 13

II.2.4.1 Baja Karbon ………….………….………. 13

II.2.4.2 Baja Paduan ………….………….………….……… 13

II.2.5 Pahat Bubut Baja HSS ………….………….…………. 14

II.2.6 Plasma ………….………….………….………….…… 16

II.2.7 Plasma Sputtering ………….………….…………. 17

II.2.8 Proses Pembentukan Lapisan Tipis TiN pada Baja HSS… 21 II. 2.9 Titanium Nitrida ………….………….…………. 23

II.2.10 Uji Kekerasan Knoop ………….……….. 25

II. 2.11 SEM & EDS ………….………….………….……… 25

BAB III METODE PENELITIAN ………. 29

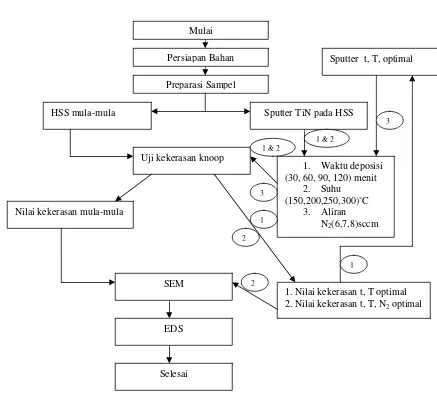

III.1 Diagram Alir Penelitian ……… 29

III.2 Persiapan Bahan & Peralatan Penelitian ……… 30

III.2.1 Bahan-bahan Yang Digunakan ………….……… 30

III.2.2 Alat Yang Digunakan ………….………….…… 31

III.3 Preparasi Sampel ………. 34

III.4 Pelaksanaan Sputtering TiN pada Baja HSS ……… 39

III.5 Karakterisasi ……….……… 40

xii

BAB V KESIMPULAN & SARAN ………...…… 56

IV.1 Kesimpulan …………...………. 56

IV.2 Saran …………...………. 57

DAFTAR PUSTAKA ...………. 58

xiii

Gambar 3.1 Diagram alir penelitian ... 29

Gambar 3.2 Pahat bubut baja HSS ... 30

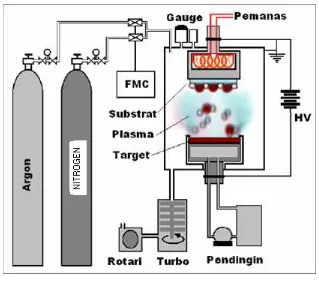

Gambar 3.3 Alat Sputtering DC ... 31

Gambar 3.4 Microhardness Tester Knoop (KHN) ... 32

Gambar 3.5 Electric Discharge Machine (EDM) ... 32

Gambar 3.6 Alat uji SEM & EDS ... 34

Gambar 3.7 Potongan sampel pahat bubut baja HSS ... 34

Gambar 3.8 Proses pemotongan pahat baja HSS dengan EDM ... 35

Gambar 3.9 Sampel pahat baja HSS hasil pemotongan dengan EDM ... 36

Gambar 3.10 Sampel pahat baja HSS yang di polish ... 37

Gambar 3.11 Skema alat Sputtering DC ... 39

Gambar 4.1 Grafik kekerasan terhadap waktu deposisi pada variasi suhu (150, 200, 250, 300)˚C dengan aliran gas reaktif nitrogen 5 sccm ... 45

Gambar 4.2 Grafik kekerasan terhadap variasi aliran gas reaktif nitrogen pada suhu 250˚C dan waktu deposisi 90 menit ...47

Gambar 4.3 Hasil SEM permukaan HSS mula-mula ... 48

xiv

Gambar 4.7 Hasil SEM penampang lintang HSS yang terdeposisi TiN pada suhu

250˚C, waktu deposisi 90 menit dan aliran gas reaktif nitorgen

sebesar 5 sccm ...52

Gambar 4.8 Hasil EDS penampang lintang HSS yang terdeposisi TiN pada suhu

250˚C, waktu deposisi 90 menit dan aliran gas reaktif nitrogen

xv

……..…..……… 44

Tabel 4.2 Nilai kekerasan dengan variasi aliran gas nitrogen, pada suhu 250 ˚C

dan waktu deposisi 90 menit

BAB I PENDAHULUAN

1.1 Latar Belakang

Baja HSS juga memiliki kemampuan pemotongan (feeding) yang sangat rendah bila dibandingkan dengan tungsten carbide, coated carbide, ceramic cermet, cubic boron nitride, dan diamond. Sebagai bahan perbandingan, apabila HSS digunakan untuk membubut baja karbon rendah, maka kecepatan potongnya 165 ft / min, sementara untuk ceramic cermet kecepatan potongnya 1200 ft / min (Amstead, 1993).

Salah satu usaha yang dilakukan untuk meningkatkan kemampuan pemotongan dari material HSS dapat dilakukan dengan teknik perlakuan khusus pada permukaan bahan (surface treatment). Menurut John.A. Schey bahwa surface treatment dapat dilakukan dengan beberapa macam proses, salah satunya adalah proses deposition. Pada proses deposition biasanya digunakan untuk membentuk lapisan tipis diatas permukaan material. Pembuatan lapisan tipis diatas permukaan material dapat meningkatkan sifat-sifat mekanik suatu bahan yaitu kekerasannya. Mengenai pendeposisian lapisan tipis (Thin Film Deposition) itu sendiri dapat diklasifikasikan menjadi beberapa kelompok (Konuma,1992), yaitu :

1. Physical Vapor Deposition (PVD) a. Sputter Deposition

b. Ion Plating

2. Chemical Vapor Deposition (CVD) a. Plasma Enhanced CVD

b. Plasma Decomposition c. Plasma Polymerization 3. Surface Modification

a. Ion Carburizing b. Plasma Nitriding c. Plasma Oxidation

Proses untuk dapat mendepositkan atom-atom hasil percikan bahan target pada permukaan substrat atau material dapat dilakukan dengan alat sputtering. Proses yang terjadi dengan menggunakan alat sputtering disebut juga sebagai sputtering. Sputtering adalah suatu fenomena, dimana suatu permukaan bahan padat (target) mengalami tembakan partikel-partikel (ion atau neutral) berenergi, maka material (dalam bentuk atom-atom) dari permukaan bahan padat tersebut akan terpercik / terlempar keluar akibat proses transfer momentum. (Suyitno, 2003).

dari material dengan kualitas sedang dapat diperoleh kualitas yang jauh lebih baik dari material dasarnya (Malau, 2003).

Penelitian ini dilakukan untuk mengetahui karakterisasi sifat mekanis bahan pahat potong baja HSS yang dilapisi dengan TiN ditinjau dari kekerasannya dan perubahan struktur mikronya, apabila dibandingkan dengan HSS mula-mula (sebelum dilapisi).

1.2 Perumusan Masalah

High Speed Steel (baja kecepatan tinggi) merupakan salah satu bahan yang masih digunakan sebagai alat potong pada mesin-mesin perkakas, khususnya untuk machining material dengan kekerasan rendah. Oleh karena itu proses deposisi lapisan tipis dengan teknik sputtering dapat dijadikan alternatif untuk meningkatkan kualitas permukaan material tersebut.

Permasalahan yang akan diteliti dan dibahas pada penelitian ini adalah seberapa besar pengaruh deposisi lapisan tipis TiN mampu meningkatkan kekerasan dan perubahan struktur mikro pada bahan pahat potong baja HSS. 1.3 Batasan Masalah

Deposisi lapisan tipis dilakukan dengan menggunakan teknologi sputtering DC dimana dilakukan variasi suhu, waktu deposisi dan variasi aliran gas reaktif nitrogen untuk memperoleh kondisi yang optimum dengan aliran gas sputter argon tidak divariasi/ tetap sebesar 34,202 sccm. Kondisi alat sputtering dioperasikan pada tegangan 5 kV dan arus 10 mA. Pengujian kekerasan mikro dilakukan dengan alat Knoop (KHN) dan karakterisasi struktur mikro dilakukan dengan alat SEM (Scanning Electron Microscope). Untuk mengetahui komposisi unsur kimia dilakukan dengan EDS (Energi Dispersive Spectroscopy).

1.4 Tujuan Penelitian

Tujuan dilakukan penelitian ini adalah untuk mengetahui :

1. Pengaruh deposisi lapisan tipis TiN pada variasi suhu, waktu deposisi dan aliran gas reaktif nitrogen terhadap peningkatan kekerasan permukaan material pahat potong baja HSS.

2. Karakteristik struktur mikro dari bahan pahat potong HSS yang telah dilapisi TiN dengan pahat potong baja HSS mula-mula.

3. Komposisi unsur kimia pada permukaan bahan pahat potong baja HSS yang terdeposisi TiN dan pahat potong baja HSS mula-mula.

1.5 Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini, antara lain :

tersebut, sehingga diperoleh material baru dengan sifat dasar logam (base metal) yang sama dan memperbaiki sifat mekanik bahan menjadi lebih unggul.

BAB II

TINJAUAN PUSTAKA

2.1. Tinjauan Pustaka

penelitiannya menunjukkan adanya peningkatan kekerasan sebesar 61,6 %. Sementara Yuniarto dkk., (2003) juga melakukan penelitian tentang deposisi lapisan tipis TiN pada ujung mata bor dengan teknik implantasi ion, diperoleh hasil peningkatan kekerasan sebesar 51,67%.

2.2. Landasan Teori 2.2.1. Produksi Baja

Untuk mendapatkan baja dilakukan serangkaian proses. Pertama-tama bijih besi yang merupakan hasil tambang dilebur dalam dapur tinggi (blast furnace) untuk mendapatkan besi mentah (pig iron). Besi mentah hasil dapur tinggi masih mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah cukup besar. Kandungan unsur-unsur tersebut perlu dikurangi agar diperoleh baja sesuai dengan keinginan. Proses pembuatan baja dapat diartikan sebagai proses yang bertujuan untuk mengurangi kadar C, Si, Mn, P dan S dari besi mentah lewat proses oksidasi peleburan. Proses oksidasi peleburan dapat dilakukan dalam bermacam –macam dapur / tungku seperti :

a. Konverter (converter): 1). Proses Bessemer 2). Proses Thomas

3). Proses Oksigen Berlebih

2). Acid Open-Heart

c. Dapur Listrik (electric furnace): 1). Electric Are-Furnace

2). Induction Furnace

2.2.2. Sifat Baja

Baja yang banyak digunakan tentunya baja yang mempunyai sifat-sifat sebagai berikut:

a. Malleability /dapat ditempa

Logam ini mudah dibentuk dengan suatu gaya, baik dalam suatu keadaan dingin maupun panas tidak terjadi keretakan, misalnya dengan hammer ataupun dengan rol.

b. Ductility /dapat ditarik / ulet

Logam dapat dibentuk dengan tarikan tanpa menunjukkan gejala putus. c. Toughness /ketangguhan

Kemampuan suatu logam untuk dibengkokkan beberapa kali tidak mengalami keretakan.

d. Hardness /kekerasan

Ketahanan suatu logam terhadap penetrasi logam lain. e. Strength /kekuatan

f. Weldability /mampu las

Kemampuan logam untuk dapat dilas, baik dengan las listrik maupun las karbit atau gas.

g. Corrosion resistance /tahan korosi

Kemampuan suatu logam untuk menahan korosi atau karat akibat kelembaban udara, zat-at kimia dan lain-lain.

h. Machinability /mampu mesin

Kemampuan suatu logam untuk dikerjakan dengan mesin, misalnya dengan mesin bubut, mesin skrap, mesin frais dan lain-lain.

i. Elastisity

Kemampuan suatu logam untuk kembali kebentuk semula. j. Brittleness /kerapuhan

Sifat logam yang mudah retak dan pecah, sifat ini berhubungan dengan kekerasan atau hardness dan merupakan kebalikan dari ductility.

2.2.3. Pengaruh Unsur-unsur Paduan pada Baja Unsur-unsur paduan pada baja, antara lain: a. Sulfur ( S )

b. Phosfor ( P )

Semua baja juga mengandung unsur P. Unsur ini pada baja dibuat sekecil mungkin karena unsur P menjadikan baja rapuh pada suhu rendah (dingin).

c. Mangan ( Mn )

Unsur Mn selalu terdapat pada baja karena diperlukan dalam proses pembuatan baja. Kadar Mn lebih kecil dari 0,6 % tidak dianggap sebagai unsur paduan karena tidak mempengaruhi sifat baja secara menyolok.

Unsur Mn dalam proses pembuatan baja berfungsi sebagai deoxider ( pengikat O2 ) sehingga proses peleburan dapat berlangsung baik. Kadar

Mn rendah dapat juga menurunkan kecepatan pendinginan kritis. d. Nikel ( Ni )

Unsur ini memberikan pengaruh yang sama dengan Mn pada baja yaitu menurunkan suhu kritis dan kecepatan pendinginan kritis. Kadar Ni cukup banyak menjadikan baja austenit pada suhu kamar. Ni membuat struktur butiran baja halus dan menaikkan kualitas baja.

e. Silikon ( Si )

menaikkan tegangan tarik, menurunkan kecepatan pendinginan kritis. Unsur Si harus selalu ada dalam baja walaupun jumlah kecil untuk memberi sifat mampu las dan mampu tempa baja.

f. Cromium ( Cr )

Cr dapat memindahkan titik eutektik kekiri. Cr dan C akan membentuk carbide yang akan menaikkan kekerasan baja. Cr akan meningkatkan kemampuan potong dan daya tahan alat perkakas, tetapi menurunkan keuletan. Cr akan menurunkan kecepatan pendinginan kritis. Dan menaikkan suhu kritis baja.

g. Cobalt ( Co )

Biasanya unsur Co digunakan bersama-sama unsur paduan lainnya. Unsur Co dapat menaikkan daya tahan aus danmenghalangi pertumbuhan butir. h. Tungsten ( W )

Unsur W dapat membentuk carbide dalam baja sehingga dapat menaikkan kekerasan, kemampuan potong dan daya tahan aus baja. Juga dapat meningkatkan ketahanannya terhadap panas atau temperatur tinggi pada kecepatan tinggi.

i. Molibdenum ( Mo )

ini juga memiliki pengaruh pada baja yang juga sama dengan Tungsten dapat meningkatkan ketahanan baja pada suhu tinggi.

j. Vanadium ( V )

Unsur ini memberikan pengaruh yang sama pada baja seperti unsur W dan Mo. Ketiga unsur ini yaitu: W, Mo dan V sering digunakan pada unsur paduan pahat baja HSS ( High Speed Steel)

2.2.4. Jenis-jenis Baja

Secara umum baja dapat dibedakan menjadi 2 jenis, yaitu : 2.2.4.1. Baja Karbon (Carbon Steel)

Merupakan jenis baja yang paling awal dikenal oleh orang. Baja ini mempunyai komponen utama Fe dan C yang dapat dibedakan menjadi:

a. Baja karbon rendah dengan kandungan karbon (0,05-0,30)% b. Baja karbon sedang dengan kandungan karbon (0,3-0,5)%

c. Baja karbon tinggi dengan kandungan karbon lebih besar dari 0,5% 2.2.4.2. Baja Paduan (Alloy Steel)

a. Baja Paduan Rendah (Low Alloy Steel)

Baja yang unsur tambahannya selain karbon lebih kecil dari 8%. Misalnya: Baja paduan dengan kandungan karbon sebesar 1,35% dan unsur-unsur tambahan yaitu 0,35%Si; 0,5%Mn; 0,03%P; 0,03%S; 0,75%Cr dan 4,5%W.(Maka elemen unsur paduan bila dijumlahkan sebesar 6,06%<8%)

b. Baja Paduan Tinggi (High Alloy Steel)

Baja yang unsur tambahannya selain karbon lebih besar atau sama dengan 8%. Misalnya baja HSS dengan elemen paduannya lebih besar dari 8%(4,5% Cr; 6,2%Mo; 6,7%W; dan 3,3%V).

2.2.5. Pahat Bubut Baja HSS

paduan lain yang umum adalah vanadium, molibdin dan kobalt. Meskipun terdapat berbagai komposisi baja kecepatan tinggi, tetapi dapat dikelompokkan dalam tiga kelas berikut :

a. Baja kecepatan tinggi 18-4-1

Baja ini mengandung wolfram 18%, chrom 4%, dan vanadium 1%, dan dianggap sebagai salah satu dari baja pahat serba guna yang paling baik.

b. Baja kecepatan tinggi Molibdenum

Beberapa baja kecepatan tinggi menggunakan molibdenum sebagai elemen pemadu utama, karena satu bagian akan menggantikan dua bagian wolfram. Baja molibdenum seperti 6-6-4-2 mengandung wolfram 6%, molibdenum 6%, khrom 4% dan vanadium 2% mempunyai ketahanan dan kemampuan memotong sangat baik.

c. Baja kecepatan sangat tinggi

suhu tinggi pada pahat. (Dikutip dari Buku Teknologi Mekanik Jilid I, hal 84)

2.2.6. Plasma

Plasma didefinisikan sebagai gas yang terionisasi dengan muatan positif dan negatif dalam keadaan seimbang. Ada beberapa cara untuk membuat kondisi gas agar berada dalam keadaan plasma, yaitu dengan teknik :

a. Lucutan pijar (glow discharge) b. Osilator radio frekuensi (RF) c. Pemanasan laser

d. Pemanasan tiba-tiba e. Pemanasan langsung f. Mengalirkan arus listrik

2.2.7. Plasma Sputtering

Plasma sputtering adalah proses dimana pada permukaan bahan padat (target) ditumbuki partikel berenergi, sehingga atom-atom bahan (target) terpercik keluar terdeposisi pada permukaan substrat (media yang dilapisi) untuk mendapatkan suatu bahan lapisan tipis. Proses sputtering diawali dengan adanya tumbukan pertama antara ion-ion penumbuk dengan atom-atom permukaan target. Perpindahan atom-atom-atom-atom permukaan target akhirnya lebih isotropik akibat tumbukan secara terus-menerus dan atom-atom permukaan target dapat terlepas dari ikatan atomnya.

Diantara teknik pelapisan sputtering yang paling sederhana adalah teknik DC sputtering yang terdiri dari sepasang elektroda plat sejajar yaitu anoda dan katoda.

Target adalah material yang akan dideposisikan dan dihubungkan dengan terminal negatif dari sumber tegangan tinggi DC, disebut sebagai katoda.

Substrat diletakkan pada anoda yang posisinya berhadapan dengan katoda (target). Ruang sputtering diisi oleh gas sputtering, sebagai media pembentuk plasma. Gas yang digunakan diantaranya adalah neon (Ne), argon (Ar), kripton (Kr) dan xenon (Xe). Gas argon lebih mudah mengalami ionisasi dan memiliki massa lebih besar dibandingkan yang lain.

listrik yang bertekanan rendah dikenal sebagai lucutan pijar (glow discharge). Gas yang terionisasi akan menghasilkan ion-ion bermuatan positif dan ion-ion bermuatan negatif yang mempunyai jumlah muatan seimbang yang disebut dengan plasma.

Terbentuknya plasma dalam lucutan pijar disebabkan karena adanya beda tegangan antara anoda dan katoda yang menyebabkan timbulnya medan listrik. Gas argon yang terionisasi akan dipercepat oleh medan listrik dan bertumbukan dengan atom-atom gas argon lainnya yang belum terionisasi, sehingga menghasilkan ion-ion bermuatan positif, ion-ion bermuatan negatif (elektron) dan molekul-molekul gas tereksitasi. Elektron-elektron memperoleh energi dari medan listrik dan bertumbukan dengan atom-atom gas argon.

Tumbukan elektron-elektron dengan atom-atom gas argon menyebabkan ionisasi kembali terjadi pada atom-atom gas argon yang menghasilkan ion-ion bermuatan positif, elektron-elektron dan molekul-molekul gas tereksitasi. Tumbukan yang terjadi diantara partikel-partikel ini berlangsung secara terus-menerus dan pada kondisi tertentu ion-ion bermuatan positif dan ion-ion bermuatan negatif memiliki jumlah muatan yang seimbang (Konuma,M., 1992).

Et = Ei

Et = energi yang dipindahkan (Joule) Mi = massa ion gas sputter (gram) Ms = massa atom target (gram)

Ei = energi partikel penumbuk (Joule)

Bila Mi < Ms, maka ion gas sputter akan dipantulkan kembali dari

permukaan target. Bila Mi = Ms, maka Ei = Et , ini berarti energi ion gas sputter seluruhnya diberikan ke atom-atom target. Jika Mi > Ms maka

keduanya akan meninggalkan tempat tumbukan dan menuju kearah bagian dalam permukaan target.

Jumlah atom yang terlepas dari permukaan target per ion gas sputter (penumbuk) dinyatakan dengan persamaan:

S = Ei

Dimana k adalah konstanta yang nilainya tergantung pada jenis target,

λ(E) adalah jalan bebas rata-rata tumbukan elastis yang merupakan fungsi

dari jumlah atom kisi dan jari-jari tumbukan model bola tegar, θ adalah sudut dating ion gas sputter.

Wo =

Sedangkan jumlah atom yang menempel pada permukaan material substrat persatuan luas adalah:

W=

Wo = jumlah atom yang tersputter per satuan luas katoda (atom/cm2)

R= t W

... (5)

Dimana t adalah lamanya proses deposisi.

2.2.8. Proses Pembentukan Lapisan Tipis TiN pada bahan pahat baja HSS

Proses deposisi dengan teknik sputtering ini menggunakan gas argon. Proses tumbukan partikel-partikel gas argon dengan permukaan atom target (titanium) dalam lucutan pijar menggunakan tegangan tinggi DC yang timbul akibat beda tegangan antara katoda dan anoda. Adanya beda tegangan ini menyebabkan ion-ion bergerak bebas menuju katoda. Ion-ion-ion positif yang terjadi akibat ion-ionisasi akan dipercepat oleh medan listrik menuju katoda dan menumbuk dengan energi yang sangat tinggi dengan diikuti tumbukan berikutnya secara terus-menerus. Proses tumbukan ini merupakan peristiwa penting yang mengawali proses pembentukan lapisan tipis dalam permukaan bahan ( Wasa dan Hayakawa, 1992).

Dalam proses deposisi, bahan target ditembak dengan partikel-partikel berat yang bergerak cepat dalam suatu sistem vakum, sehingga atom-atomnya terlepas dan terpercik ke berbagai arah yang sebagian akan menuju ke substrat (baja HSS). Atom yang terlepas dengan energi yang tinggi tersebut selanjutnya menumbuk permukaan substrat dan menekan atom-atom permukaan menuju tempat interstisi pada kisi kristal. Atom-atom yang terlepas tersebut akan bergerak masuk kedalam substrat untuk menempati posisi interstisi /mengisi kekosongan pada batas butir.

a. Suhu substrat

Atom-atom suatu bahan tidak bergerak pada suhu 0ΟK. Pada kondisi seperti ini atom-atom menduduki keadaan dengan energi terendah dan setiap atom menempati kedudukan kisi dalam susunan geometri yang teratur. Setiap kedudukan kisi identik dan tidak terdapat getaran termal dalam atom. Bila suhu dinaikkan, maka energinya akan meningkat, sehingga akan menyebabkan atom-atom bergetar dan menimbulkan jarak antar atom yang lebih besar.

Jarak antar atom yang lebih besar akan memungkinkan atom-atom yang memiliki energi tinggi atau berada diatas energi ikatannya, sehingga atom-atom akan bergerak mendobrak ikatannya dan melompat keposisi yang baru dan akan mengakibatkan jumlah kekosongan meningkat dengan cepat secara eksponensial. Cuplikan yang bersuhu tinggi akan memungkinkan atom-atom asing menyusup lebih dalam diantara celah-celah atom atau menempati kekosongan yang ada. Hal ini akan menyebabkan atom-atom asing terikat dan semakin kuat menempel pada bahan, sehingga lapisan yang terbentuk akan memiliki karakterisasi yang baik (Van Vlack, 1991).

b. Waktu deposisi

semakin banyak atom-atom bahan target yang terdeposit menempati posisi interstisi/ kekosongan pada batas butir dalam substrat sehingga kerapatan bahan disekitar permukaan akan meningkat dan dapat menghasilkan lapisan tipis yang maksimum.

Kondisi ini juga dipengaruhi oleh daerah interstisi/ kekosongan yang disediakan oleh substrat akibat naiknya temperatur. Setelah terbentuknya lapisan tipis, akan terjadi saling difusi antar atom-atom yang mengendalikan struktur dari lapisan tipis, sehingga permukaan lapisan tipis menjadi lebih halus dan proses rekristalisasi berkembang kemudian akan terbentuk polikristal-polikristal dengan orientasi yang acak (Konuma, 1992)

c. Aliran gas

gas reaktif maka semakin kecil jumlah atom-atom yang terdeposisi ke substrat.

2.2.9. Titanium Nitride

Titanium disini berfungsi sebagai target yang akan digunakan untuk deposisi lapisan tipis. Titanium mula-mula dihasilkan dari bijih yang menghasilkan titanium dan gas Cl2 yang dipanaskan pada suhu tinggi sehingga menghasilkan

TiCl4. TiCl4 tersebut kemudian direduksi oleh Mg dan menghasilkan titanium

spons, kemudian dicairkan ditanur busur listrik didalam vakum dengan lingkungan gas mulia untuk membuat titanium ingot. Selanjutnya ingot ditempa pada temperatur (800-1000)οC dan diroll pada suhu (700-800)οC, kemudian dibuat menjadi suatu bahan yang akan dikerjakan selanjutnya.

Titanium mempunyai titik cair tinggi yaitu 1668οC, dengan titik transformasi pada suhu 882οC dari α Ti (hcp)↔

β

Ti (Bcc), ada pada temperatur rendah. Berat jenis titanium sebesar 4,54 gr/ cm3 dan mempunyai ketahanan korosi yang sangat baik, hampir serupa dengan ketahanan korosi baja tahan karat. Titanium sendiri merupakan suatu logam yang aktif, tetapi titanium membentuk pelindung halus pada permukaannya yang mencegah berlanjutnya korosi kedalam. Jika dipanaskan diudara, akan terjadi lapisan kulit TiO, TiO2 dan Ti2O, sedanghidrogen yang terbentuk dari uap air diudara akan diserap oleh titanium. Selanjutnya O2 dan N2 juga diserap oleh titanium sehingga menyebabkan titanium

reaktif nitrogen akan membentuk ikatan TiN (Titanium Nitride) yang memiliki sifat-sifat istimewa antara lain : memiliki kekerasan yang cukup tinggi, tahan korosi, tahan terhadap temperatur tinggi, tahan aus, akan nampak berwarna keemasan dan memiliki daya ikat yang baik antara pelapis dan bahan yang akan dilapisi. Dengan demikian sesuai dengan sifat-sifat tersebut, maka ikatan titanium nitride sangat baik untuk membuat lapisan tipis diatas permukaan pahat baja HSS. 2.2.10.Uji kekerasan

Untuk mengukur kekerasan pada lapisan tipis hasil deposisi dengan sputtering maka pengujian dilakukan dengan alat uji Knoop. Pengujian kekerasan Knoop adalah pengujian dengan penumbuk Knoop, dimana indentor (penumbuk) berbentuk piramida yang terbuat dari intan yang dapat menghasilkan lekukan/ bekas injakan pada benda uji dengan bekas injakan berbentuk belah ketupat dengan perbandingan diagonal panjang dan pendek adalah 7:1. Angka kekerasan Knoop (KHN) adalah :

f = besarnya beban penekanan, beban yang digunakan 10gf d = diameter bekas injakan, dalam mikrometer (

μ

)menguntungkan digunakan untuk mengukur kekerasan lapisan tipis hasil sputtering.

2.2.11.SEM (Scanning Electron Microscopy) dan EDS (Energy Dispersive Spectroscopy)

Apabila berkas elektron mengenai spesimen padat, maka akan terjadi beberapa interaksi yang dapat memberikan keterangan struktur bahan tersebut. Sebagian berkas elektron yang jatuh dihamburkan kembali dan sebagian lagi menembus spesimen. Bila spesimen cukup tipis, sebagian besar elektron ditransmisikan dan beberapa elektron dihamburkan secara elastis tanpa kehilangan energi, sementara sebagian lagi dihamburkan secara tidak elastis. Interaksi dengan atom dalam spesimen menghasilkan pelepasan elektron energi rendah, foton sinar X dan elektron auger, yang semuanya dapat digunakan untuk mengkarakterisasi bahan ( Smallman, 1999)

Dengan cara berkas elektron yang dihasilkan oleh filamen diarahkan dari satu titik ke titik yang lain pada objek. Gerakan berkas elektron dari satu titik ketitik yang lain pada daerah objek seperti gerakan membaca, yang sering disebut scanning. Gerakan scanning ditimbulkan oleh scanning coil sedangkan pantulan dideteksi oleh fotomultiplier. (Sayono, 2000). Data-data sinyal tersebut yang berasal dari suatu titik sampel ke titik yang lain diperkuat oleh video amplifier dan selanjutnya setelah disinkronkan oleh scanning sirkuit digambarkan pada layar CRT / Cathode Ray Tube. (Mardjono,1996)

BAB III

METODOLOGI PENELITIAN

3.1Diagram Alir Penelitian

Gambar 3.1: Diagram Alir Penelitian

Preparasi Sampel Persiapan Bahan

Sputter TiN pada HSS HSS mula-mula

3.2 Persiapan Bahan dan Peralatan Penelitian

3.2.1 Bahan-bahan yang digunakan didalam penelitian, antara lain : a. Pahat Bubut Baja HSS

Gambar 3.2 : Pahat Bubut Baja HSS

Pada Gambar 3.2 bahan yang digunakan adalah pahat bubut baja HSS dengan ukuran (9,525 x 9,525 x 99) mm3. Baja HSS ini dibeli dipasaran tanpa sertifikasi. Sampel baja HSS ini yang nantinya sebagai substrat pada mesin sputtering dc, namun sebelumnya dilakukan preparasi sampel terlebih dahulu sebelum diletakkan pada mesin sputtering.

b. Titanium Murni

c. Gas Nitrogen dan Gas Argon

Gas nitrogen sebagai gas reaktif dan gas argon sebagai gas sputter yang tersedia di Pusat Teknologi Akselerator dan Proses Bahan (PTAPB)-BATAN, Yogyakarta.

d. Kertas Gosok

Kertas gosok yang digunakan dengan grit size 600 sampai dengan 2000, untuk menghaluskan permukaan spesimen.

e. Autosol metal polish

Autosol metal polish digunakan untuk memoles spesimen yang akan diuji kekerasan mikro dan di-sputtering.

3.2.2 Alat-alat yang digunakan dalam penelitian, antara lain : a. Alat sputtering DC

Alat sputtering dc telah tersedia di laboratorium PTAPB-BATAN, Yogyakarta yang ditunjukkan pada Gambar 3.3.

b. Microhardness Tester Knoop

Alat ini digunakan untuk menguji kekerasan mikro lapisan tipis TiN pada substrat baja HSS. Alat uji kekerasan ini menggunakan alat uji kekerasan knoop yang tersedia di Laboratorium Bahan Teknik Jurusan Teknik Mesin, Fakultas Teknik UGM yang ditunjukkan pada Gambar 3.4

Gambar 3.4 : Microhardness Tester Knoop (KHN) c. Electric Discharge Machine (EDM)

Gambar 3.5 : Alat Electric Discharge Machine (EDM)

d. Ultrasonic Cleaner

Alat ini digunakan untuk membersihkan spesimen / sampel yang akan disputtering. Alat ini tersedia di Laboratorium PTAPB-BATAN, Yogyakarta.

e. Oven

Alat ini digunakan untuk menguapkan zat-zat kimia yang terkandung didalam sampel setelah diultrasonic cleaner . Oven yang digunakan dengan merk Heraeus telah tersedia di PTAPB-BATAN, Yogyakarta. f. Scanning Electron Microscopy (SEM) & Energy Dispersive Spectroscopy

(EDS)

Alat SEM ini digunakan untuk mengamati morfologi permukaan sruktur mikro bahan dan EDS digunakan untuk mengetahui komposisi unsur-unsur kimia bahan serta tebal deposisi lapisan bahan. Alat ini tersedia di Laboratorium Geologi Kuarter (P3GL) Bandung. Alat SEM dan EDS ini ditunjukkan pada Gambar 3.6

3.3Preparasi Sampel

Gambar 3.7 : Potongan sampel pahat bubut baja HSS Baja HSS yang dibeli dipasaran memiliki ukuran (9,525 x 9,525 x 99) mm3 kemudian dipotong-potong dengan ukuran (9,525 x 9,525 x 3) mm3 agar sesuai dengan chuck / pemegang pada substrat seperti yang ditunjukkan pada Gambar 3.7. Bahan baja HSS adalah logam yang sangat keras, maka untuk dapat memotongnya digunakan EDM (Electric Discharge Machine) yang ada di Laboratorium Proses Permesinan Jurusan Teknik Mesin Fakultas Teknik UNY.

a. Diamplas

Gambar 3.9 : Spesimen pahat baja HSS hasil pemotongan dengan EDM

b. Dipolish

Gambar 3.10 : Spesimen pahat baja HSS yang dipolish Permukaan spesimen pahat baja HSS setelah selesai diratakan dengan kertas gosok, selanjutnya dilakukan pemolishan dengan menggunakan autosol metal polish yang digosokkan permukaannya pada kain bludru atau kain perca. Menggosokkan permukaan pahat baja HSS ini harus searah, hal ini dilakukan untuk menghilangkan goresan akibat bekas ampelas, sehingga permukaan dari spesimen pahat kelihatan halus dan mengkilat seperti yang ditunjukkan pada Gambar 3.10.

c. Diultrasonic cleaner

diberi larutan alkohol 90% dan spesimen pahat direndam didalam beker glass kemudian diletakkan pada mesin ultrasonic cleaner. Proses ini berlangsung sangat lama kurang lebih 1 jam lamanya dengan ditandai keruhnya alkohol. Proses ini dilakukan sebanyak 2 kali.

d. Dioven

3.4Pelaksanaan sputtering TiN pada pahat baja HSS

Gambar 3.11 : Skema alat sputtering DC

positif dan negatif yang seimbang. Kondisi ini disebut sebagai plasma. Adanya beda potensial pada kedua elektrode menimbulkan medan listrik yang akan mempengaruhi ion-ion gas sputter untuk dapat bergerak menumbuk ke target. Tumbukan yang terjadi pada permukaan target berlangsung terus-menerus dan terjadi sangat cepat, sehingga terjadi transfer momentum. Atom- atom titanium yang terlempar keluar akan berikatan dengan nitrogen membentuk ikatan TiN (Titanium nitride) yang bergerak menuju permukaan substrat. Prinsip inilah yang mendasari pemanfaatan plasma sputtering untuk mendeposisikan lapisan tipis pada permukaan bahan.

3.5Karakterisasi

Karakterisasi hasil sputtering spesimen pahat baja HSS, antara lain : a. Pengujian kekerasan knoop (KHN)

sputtering diperoleh hasil nilai kekerasan pahat baja HSS yang paling tinggi atau optimum kemudian dilakukan analisis data dan pembahasan. b. Scanning Electron Microscopy (SEM)

Setelah spesimen pahat baja HSS dilakukan karakterisasi kekerasan, maka selanjutnya spesimen pahat baja HSS ini dilakukan karakterisasi struktur mikro dengan alat SEM di laboratorium P3GL Bandung. Hasil karakterisasi dengan SEM berupa foto yaitu untuk menentukan morfologi permukaan baik untuk spesimen pahat baja HSS mula-mula maupun spesimen pahat baja HSS yang telah disputtering, kemudian dari hasil ini dilakukan analisisnya. Untuk spesimen pahat baja HSS yang dilakukan uji SEM berjumlah 3 sampel, diambil sampel penampang muka pahat baja HSS mula-mula dan sampel pahat baja HSS hasil sputtering, yang memiliki karakterisasi kekerasan paling tinggi. Sampel pahat baja HSS hasil sputtering yang memiliki kekerasan paling tinggi ini dibagi menjadi dua bagian dengan alat EDM untuk menentukan panampang muka dan penampang lintang.

c. EnergyDispersive Spectroscopy (EDS)

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Uji Kekerasan

Dari Tabel 4.1 dapat dibuat gambar grafik kekerasan terhadap waktu deposisi pada variasi suhu (150, 200, 250, 300) ˚C yang ditunjukkan pada Gambar 4.1 dibawah ini.

0

Tabel 4.2 Hubungan nilai kekerasan dengan aliran gas nitrogen Aliran gas nitrogen (sccm) Kekerasan (Kg/mm2)

5 2182,26 6 247 7 265 8 394 Pada Tabel 4.2 menunjukkan hubungan nilai kekerasan dengan aliran gas reaktif nitrogen, dimana semakin banyak aliran gas reaktif nitrogen kekerasan yang terjadi mengalami penurunan. Pada Tabel 4.2 dapat dibuat Gambar grafiknya yang ditunjukkan pada Gambar 4.2

0

menurun sehingga atom argon yang menumbuk ke permukaan target juga semakin sedikit yang mengakibatkan atom-atom target yang terlempar atau terpercik keluar juga semakin sedikit yang mengakibatkan deposisi lapisan juga semakin tipis sehingga nilai kekerasan yang terjadi semakin menurun. 4.2 Hasil Uji Scanning Electron Microscopy (SEM) & Energy Dispersive

Spectroscopy (EDS)

Untuk mengetahui morfologi permukaan spesimen pahat baja HSS dan komposisi unsur kimia spesimen pahat baja HSS hasil sputtering dapat dilakukan proses pengujian Scanning Electron Microscopy (SEM) & Energy Dispersive Spectroscopy (EDS), dengan pengujian ini dapat diketahui morfologi permukaan spesimen pahat baja HSS sebelum di sputtering dan sesudah di sputtering serta dapat diketahui adanya penambahan unsur-unsur kimia pada spesimen pahat baja HSS setelah proses sputtering.

Pada Gambar 4.3 tampak bahwa morfologi permukaan baja HSS mula-mula masih belum adanya pelapisan. Permukaan masih rata dan halus. Untuk memastikan unsur-unsur yang terdapat dipermukaan dilakukan EDS. Pada Gambar 4.5 dapat diketahui komposisi unsur-unsur yang terdapat pada baja HSS mula-mula, antara lain 7,52% C; 1,08% V; 5,16% Cr; 86,23% Fe.

Pada Gambar 4.4 permukaan baja HSS yang dideposisikan TiN tampak adanya lapisan pada permukaan spesimen pahat baja HSS. Permukaan tampak tidak rata dan terlihat ada gumpalan besar terdapat di permukaannya. gumpalan besar tersebut merupakan TiN yang terdeposisi pada spesimen pahat baja HSS. Untuk dapat melihat morfologi permukaan dilakukan uji SEM pada Gambar 4.4

Gambar 4.5 Hasil EDS dari pahat baja HSS mula-mula

Gambar 4.6 Hasil EDS permukaan spesimen pahat baja HSS pada suhu 250˚C, waktu deposisi 90 menit aliaran gas nitrogen 5 sccm

Gambar 4.8 Hasil EDS penampang lintang baja HSS pada suhu 250˚C, waktu deposisi 90 menit dan aliran gas reaktif nitrogen 5

4.3 Kesulitan-kesulitan penelitian

Didalam penelitian sputtering pahat potong baja HSS dengan TiN mengalami berbagai kendala antara lain :

a. Persiapan spesimen/ benda uji

Negeri Yogyakarta (UNY). Kendala selanjutnya pada persiapan spesimen untuk disputtering adalah diratakan permukaannya dengan diamplas menggunakan kertas gosok, dimana membutuhkan waktu 6 jam lamanya untuk satu buah spesimen.

b. Pengaturan aliran gas nitrogen

Pengaturan aliran gas nitrogen ini masih bersifat manual dan dalam pengaturannya untuk mendapatkan nilai yang tepat masih kurang atau sulit dilakukan.

c. Pengujian kekerasan

Pada pengujian kekerasan dengan Knoop sulit dilakukan untuk menentukan bekas injakan pada permukaan spesimen uji, dikarenakan bekas injakan yang sangat kecil dengan beban sebesar 10 g. Struktur logam yang tidak rata jika diamati dengan mikroskop terkadang membuat kurang telitinya penentuan bekas injakan bila dibandingkan dengan adanya rongga-rongga pada spesimen yang merupakan struktur logam baja HSS yang tidak homogen. Hal ini membutuhkan ketelitian pengamatan.

d. Persiapan spesimen untuk uji SEM & EDS

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari proses deposisi lapisan tipis TiN pada substrat pahat baja HSS dapat disimpulkan bahwa :

1. Pada proses deposisi lapisan tipis TiN kekerasan optimal terjadi pada kondisi sputtering optimal pada suhu 250˚C, waktu 90 menit dan laju aliran gas nitrogen 5 sccm. Peningkatan kekerasan sebesar 166% yaitu dari kekerasan awal 819 kg/ mm2 menjadi 2182,82 kg/mm2.

2. Pengujian SEM menunjukkan bahwa pada pahat yang disputter TiN terdapat adanya lapisan tipis pada permukaan.

5.2. Saran

Dari penelitian yang telah dilakukan dapat disarankan bahwa :

1. Hasil penelitian ini dapat diteruskan untuk melakukan penelitian selanjutnya dengan mendeposisikan TiN-AlN, TiN-AlN-TiN atau AlN-TiN-AlN

ASM International, 1997, Metals Handbook of Machining, Ninth Edition Vol. 16, Material

Atmono, T.M., 2003, Sputtering Untuk Rekayasa Permukaan Bahan, Diktat kuliah Workshop, P3TM-BATAN, Yogyakarta

Bambang Priambodo., 1992, Teknologi Mekanik, Jilid II, Penerbit Erlangga, Jakarta Budi Setyahandana., 2004, Ilmu Logam , Diktat Kuliah Jurusan Mesin, Universitas

Sanata Dharma, Yogyakarta

Gerling., 1974, All About Machine Tools, Wiley Eastern Private Limited, New Delhi, India

Ibrahim, A.G., 2004 Pengaruh Tebal Potong Terhadap Laju Keausan Pahat Bubut HSS Yang Dilapisi Titanium Nitrida dengan Teknik Sputtering, Tesis, Jurusan Teknik Mesin UGM

Konuma , M., 1992, Film Deposition by Plasma Techniques, Spinger-Verlag, Berlin, Germany

Malau, V., 2003, Perlakuan Permukaan, Diktat Kuliah, Jurusan Teknik Mesin UGM Ostwald, P.F., and Munoz, J., 1997, Manufacturing Processes and Systems, John Wiley

& Sons, Inc., new york, USA

Sriati Djaprie., 1993, Teknologi Mekanik, Jilid I, Penerbit Erlangga, Jakarta

Suyitno, B.A., 2003, Sputtering Untuk Rekayasa Permukaan Bahan, Diktat Kuliah Workshop, P3TM-BATAN, Yogyakarta

Van Vlack., 1993, Ilmu dan Teknologi Bahan, Edisi V, Penerbit Erlangga, Jakarta

Wasa, K., Hayakawa, S., 1992, Handbook Of Sputter Deposition Technology Principles, Technology and Application, Noyes Publication, New Jersey, USA

1. Foto pahat baja HSS

2. Foto hasil potongan sampel pahat HSS

3. Foto Mesin EDM

5. Foto alat uji SEM & EDS

1. Hasil SEM & EDS HSS mula-mula