PENGENDALI TEKANAN UAP PADA SISTEM

PEMANAS AIR BERBASIS MIKROKONTROLER

AT89S51

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Oleh :

DOMINICUS YOGA KRISTAWAN NIM : 025114018

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

STEAM PRESSURE CONTROLLER OF WATER

HEATER SYSTEM BASED ON

MICROCONTROLER AT89S51

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Electrical Engineering Study Program

By :

DOMINICUS YOGA KRISTAWAN Student Number : 025114018

ELECTRICAL ENGINEERING STUDY PROGRAM

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

LEMBAR PERNYATAAN KEASLIAN KARYA

“Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang saya tulis ini tidak

memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan

dan daftar pustaka, sebagaimana layaknya karya ilmiah.”

Yogyakarta, 10 September 2007

Aku persembahkan tugas akhir ini untuk:

INTISARI

Tekanan uap merupakan tekanan yang terjadi di dalam ketel uap (boiler) pada saat proses pemanasan air. Pengendali tekanan uap ini dirancang untuk mengendalikan tekanan uap yang terjadi di dalam boiler sesuai dengan nilai yang dikehendaki, dengan cara memanipulasi pemanas.

Pengendali tekanan uap ini menggunakan mikrokontroler AT89S51 sebagai perangkat yang bertugas untuk menentukan keputusan-keputusan selama proses pengendalian. Proses pengendalian dilakukan dengan mengubah data dari sensor ke dalam bentuk biner dengan menggunakan ADC, kemudian data tersebut oleh mikrokontroler akan dibandingkan dengan nilai tekanan set point (tekanan yang dikehendaki). Proses pengendalian dilakukan dengan mematikan pemanas pada saat tekanan di dalam boiler sama dengan nilai tekanan set point, kemudian pengendali akan meyalakan pemanas kembali pada saat tekanan di dalam boiler sama dengan nilai batas bawah (0,04 bar dari nilai yang dipilih). Pengendali tekanan uap ini dilengkapi dengan

seven segment untuk menampilkan informasi (nilai tekanan set point dan tekanan uap di dalam boiler). Nilai tekanan set point dapat dipilih dalam rentang 0 bar sampai dengan 1,5 bar (dengan kenaikan 0,1 bar).

Setelah dilakukan serangkaian pengujian untuk empat nilai tekanan set point (0,2 bar, 0,5 bar 1,0 bar dan 1,5 bar), alat pengendali tekanan uap yang telah dikerjakan ini dapat bekerja sesuai dengan proses pengendalian yang diharapkan. Tekanan uap di dalam boiler dapat dijaga agar berosilasi pada rentang set point dan batas bawah sampai tombol stop ditekan.

ABSTRACT

Steam pressure is the pressure that happened in boiler at the water boiling process. This steam pressure controller designed to control the steam pressure that happened in the boiler according to the desired value by manipulating heater.

This steam pressure controller uses AT89S51 microcontroller as peripheral to determine the decisions during controlling process. The controlling process is conducted by converting data from censor into binary form by using ADC, then the data will be compared by the microcontroller to a set point pressure value (the desired pressure). Controlling process is conducted by shutting down the heater when the pressure in the boiler is equal to set point pressure value, then controller will reactivating the heater when the pressure in boiler is equal to low limit value (0,04 bar from selected value). This steam pressure controller is equipped with the seven segments to show the information (set point pressure value and steam pressure in boiler). Set point pressure value can be selected at the span of 0 to 1,5 bar (with 0,1 bar increase)

After series of testing are conducted for the four set point pressure values (0,2 bar, 0,5 bar 1,0 bar and 1,5 bar), this steam pressure controller which has been done, can work as according to the operation process properly. The steam process in the boiler can be kept to oscillate at the set point span and the low limit until sop button is pressed.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yesus Kristus atas kasih dan karunia keselamatan

yang telah diberikan sehingga penulis dapat menyelesaikan tugas akhir ini. Tugas akhir

ini ditulis untuk memenuhi salah satu syarat dalam memperoleh gelar sarjana teknik pada

program studi Teknik Elektro Universitas Sanata Dharma. Selama pengerjaan tugas akhir

ini, penulis mendapatkan perhatian dan dorongan dari banyak pihak, oleh karena itu

penulis ingin mengucapkan terima kasih kepada :

1. Romo Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku dekan

fakultas sains dan teknologi.

2. Bapak Bayu Primawan, S.T., M.Eng., selaku ketua jurusan teknik elektro.

3. Ibu B.Wuri Harini, S.T., M.T., selaku pembimbing I atas segala bimbingan,

kesabaran dan dorongan selama proses pengerjaan tugas akhir.

4. Bapak Ir. Tjendro, selaku pembimbing II atas arahan dan dukungan serta

ide-ide yang selalu diberikan saat penulis mengalami kesulitan.

5. Bapak, Ibu dan Mas Wahyu, atas semangat dan doa yang selalu diberikan, dan

juga atas dukungan baik secara moril maupun materiil.

6. Bapak dan Ibu Daryono, atas dukungan dan perhatian yang selalu diberikan

selama pengerjaan tugas akhir.

7. Sdr. Hari Wibowo, S.T., atas dukungan, dorongan, semangat, dan kerja sama

yang selalu membuahkan hasil yang positif.

9. Teman–teman bimbingan Bu Wuri : Dhanny Mikael, Deri, Sinung, Widi,

Andi W, Anton (”Plentonk”), Ari (”Gepeng”), Yoga, Ido, dan Clement.

10. Teman-teman elektro 2002: Robi, Andi S, Oscar, Dika, Pandu, Nango, Iyok.

11. Bapak Herman, yang telah membantu dalam pembuatan boiler, sehingga dapat bekerja dengan baik dan aman untuk digunakan.

12. Laboran teknik elektro : Mas Suryono, Mas Mardi dan Mas Broto.

13. Teman-teman De Britto: Dodi, Firman

14. Teman-teman Mudika Gedongkiwo Selatan, yang selalu memberi keceriaan

dan kedamaian.

15. Teman-teman kost ”rambutan”: Limin, Sahili, Erik, Indro, dan Trimbil.

16. Semua pihak yang tidak dapat disebutkan satu persatu, atas kebaikan dan

bantuannya kepada penulis.

Penulis menyadari bahwa masih banyak kekurangan dari penulisan tugas akhir ini.

Oleh karena itu segala kritik dan saran yang bersifat membangun sangat penulis

harapkan. Akhir kata penulis berharap agar tugas akhir ini dapat bermanfaat bagi penulis

maupun pembaca semuanya.

Yogyakarta,………

DAFTAR ISI

Halaman. ...

Halaman Judul ... i

Halaman Persetujuan ... ii

Halaman Pengesahan ... iii

Pernyataan keaslian karya... iv

Halaman Persembahan ... v

Intisari ... vi

Abstract ... vii

Kata Pengantar ... viii

Daftar Isi ... x

Daftar Gambar ... xiv

Daftar Tabel ... xvii

BAB I. PENDAHULUAN... 1

1.1 Latar Belakang... 1

1.2 Perumusan Masalah... 2

1.3 Batasan Masalah... 2

1.4 Tujuan Penelitian... 3

1.5 Manfaat Penelitian... 3

1.6 Metode Penelitian... 4

1.7 Sistematika Penulisan... 5

BAB II. DASAR TEORI... 7

2.2Boiler ... 8

2.3Sensor ... 10

2.4 Mirokontroler ... 11

2.4.1 Memori Program dan Memori Data ... 11

2.4.2 Mode Pengalamatan... 13

2.4.3 Set Instruksi ... 15

2.4.4 Kaki-kaki Mikrokontroler AT89S51... 19

2.4.5 Timer dan Counter Mikrokontroler AT8S51... 22

2.4.6 Osilator ... 25

2.4.7 Rangkaian Reset... 25

2.5 Pengubah Analog ke Digital (Analog to Digital Converter) ... 26

2.6 Seven Segment ... 29

2.7 Decoder BCD ke Seven Segmnet... 30

2.8 Transistor Sebagai Saklar ... 32

2.9 Optoisolator... 34

2.10Triac ... 35

2.11Rangkaian Pembagi Tegangan... 36

2.12Buffer Tegangan... 36

2.13Defferential Amplifier (Penguat Selisih)... 37

2.14Penguat Non Inverting... 38

2.15Tanggapan Sistem... 38

BAB III. PERANCANGAN RANGKAIAN... 40

3.2 Perancangan Plant ... 40

3.3 Perancangan Pengendali ... 42

3.3.1 Perancangan Hardware ... 43

3.3.1.1 Pengubah Arus ke Tegangan ... 43

3.3.1.2 Pengubah Analog ke Digital ... 44

3.3.1.3 Tampilan Seven Segment ... 50

3.3.1.4 Tombol Masukan Mikrokontroler... 53

3.3.1.5 Rangkaian Reset... 53

3.3.1.6Driver Pemanas... 54

3.3.2 Perancangan Software ... 55

3.3.2.1 Program Utama... 55

3.3.2.2Subroutine Cek Tombol... 57

3.3.2.3Subroutine Tampilan Set Point... 59

3.3.2.4Subroutine Tampilan Data ADC (Data Sensor) ... 60

3.3.2.5Subroutine Baca ADC... 61

3.3.2.6Subroutine Pemrosesan ... 62

BAB IV. HASIL PENGAMATAN DAN PEMBAHASAN... 65

4.1 Tekanan 0,2 bar ... 67

4.1.1 Pengambilan Data ... 67

4.1.2 Pengamatan Kinerja Alat... 72

4.2 Tekanan 0,5 bar ... 73

4.2.1 Pengambilan Data... 73

4.3 Tekanan 1,0 bar ... 78

4.3.1 Pengambilan Data... 78

4.3.2 Pengamatan Kinerja Alat... 83

4.4 Tekanan 1,5 bar ... 84

4.4.1 Pengambilan Data... 84

4.4.2 Pengamatan Kinerja Alat... 89

4.5 Pengamatan Secara Keseluruhan ... 90

4.6 Pembahasan Program... 93

BAB V. PENUTUP ... 96

5.1 Kesimpulan ... 96

5.2 Saran ... 96

Daftar Pustaka

DAFTAR GAMBAR

Halaman....

1. Gambar 2.1. Fire tube boiler... 9

2. Gambar 2.2. Water tube boiler... 9

3. Gambar 2.3. Cara kerja siphon... 10

4. Gambar 2.4. Bentuk fisik dari Pressure Transmitter tipe 8320... 10

5. Gambar 2.5. Struktur memori program pada AT89S51... 12

6. Gambar 2.6. Program Status Word... 13

7. Gambar 2.7. Konfigurasi kaki AT89S51... 19

8. Gambar 2.8. Susunan bit dalam register TCON... 23

9. Gambar 2.9. Susunan bit dalam register TMOD ... 23

10. Gambar 2.10. Pemasangan kristal... 25

11. Gambar 2.11. Rangkaian reset... 26

12. Gambar 2.12. Diagram blok ADC... 27

13. Gambar 2.13. Konfigurasi kaki ADC0804... 27

14. Gambar 2.14. Gambar seven segment... 29

15. Gambar 2.15. Susunan LED seven segment jenis common anode... 30

16. Gambar 2.16. Susunan LED seven segment jenis common catode... 30

17. Gambar 2.17. Simbol IC 7447... 31

18. Gambar 2.18. Tampilan seven segment menggunakan IC 7447 ... 32

19. Gamabr 2.19. Rangkaian transistor sebagai saklar ... 33

20. Gambar 2.20. Konfigurasi dari MOC 302X ... 35

22. Gambar 2.22. Kurva karakteristik triac... 36

23. Gambar 2.23.Konfigurasi pembagi tegangan ... 36

24. Gambar 2.24. Konfigurasi buffer tegangan ... 37

25. Gambar 2.25. Rangkaian differertial amplifier... 37

26. Gambar 2.26. Rangkaian non inverting ampilfier... 38

27. Gambar 3.1. Diagram blok penendali tekanan uap ... 40

28. Gambar 3.2. Plant dari pengendali tekanan uap... 41

29. Gambar 3.3. Kotak pengendali tekanan uap ... 42

30. Gambar 3.4. Rangkaian pengubah arus ke tegangan ... 44

31. Gambar 3.5. Rangkaian pengondisi sinyal ... 49

32. Gambar 3.6. Rangkaian ADC... 50

33. Gambar 3.7. Rangkaian seven segment ... 51

34. Gambar 3.8. Pemasangan tombol sebagai masukan mikrokontroler ... 53

35. Gambar 3.9. Rangkaian reset ... 53

36. Gambar 3.10. Rangkaian driver pemanas ... 54

37. Gambar 3.11. Diagram alir program utama ... 56

38. Gambar 3.12. Diagram alir subroutine cek tombol ... 58

39. Gambar 3.13. Diagram alir subroutine tampilan set point ... 59

40. Gambar 3.14. Diagram alir subroutine tampilan data sensor ... 60

41. Gambar 3.15. Diagram alir subroutine baca ADC ... 62

42. Gambar 3.16. Diagram alir subroutine pemrosesan ... 63

43. Gambar 4.1. Gambaran umum proses pengendalian tekanan uap ... 66

45. Gambar 4.3. Respon sistem pada saat tekanan set point 0,2 bar ... 72

46. Gambar 4.4. Grafik hasil pengambilan data untuk set point 0,5 bar ... 75

47. Gambar 4.5. Respon sistem pada saat tekanan set point 0,5 bar ... 77

48. Gambar 4.6. Grafik hasil pengambilan data untuk set point 1,0 bar ... 81

49. Gambar 4.7. Respon sistem pada saat tekanan set point 1,0 bar ... 83

50. Gambar 4.8. Grafik hasil pengambilan data untuk set point 1,5 bar ... 87

DAFTAR TABEL

Halaman....

1. Tabel 2.1. Instruksi-instruksi penyalinan data mikrokontroler AT89S51. 16

2. Tabel 2.2. Instruksi-instruksi aritmatika mikrokontroler AT89S51... 16

3. Tabel 2.3. Instruksi-instruksi logika mikrokontroler AT89S51... 17

4. Tabel 2.4. Instruksi-instruksi boolean mikrokontrolerAT89S51... 18

5. Tabel 2.5. Instruksi lompatan-lompatan tak bersyarat... 18

6. Tabel 2.6. Instruksi lompatan bersyarat... 19

7. Tabel 2.7. Kaki-kaki port 1 untuk proses pemrograman flash... 20

8. Tabel 2.8. Kaki-kaki port 3 untuk proses pemrograman flash... 21

9. Tabel 2.9. Timer mode... 24

10. Tabel 2.10. Tabel kebenaran IC7447... 32

11. Tabel 3.1. Tabel hasil percobaan... 45

12. Tabel 3.2. Tabel konversi data masukan analog dengan keluaran digital 46 13. Tabel 3.3. Tabel konversi tekanan yang dikehendaki dengan data set point 58 14. Tabel 4.1. Hasil pengambilan data untuk set point 0,2 bar... 67

15. Tabel 4.2. Hasil pengambilan data untuk set point 0,5 bar... 73

16. Tabel 4.3. Hasil pengambilan data untuk set point 1,0 bar... 78

17. Tabel 4.3. Hasil pengambilan data untuk set point 1,5 bar... 84

18. Tabel 4.4. Data tanggapan sistem... 91

19. Tabel 4.5. Perbandingan antara data set point dengan tampilan seven segment 93

BAB I

PENDAHULUAN

1.1 Latar Belakang

Uap merupakan salah satu zat yang mengandung panas. Dalam dunia industri,

sering kali dijumpai penggunaan uap sebagai penghantar panas untuk menjalankan proses

produksi. Uap ini dihasilkan oleh boiler atau ketel uap, yang kemudian akan disalurkan

ke setiap terminal yang membutuhkan panas. Pada terminal tersebut terjadi pertukaran

panas dari uap ke suatu alat yang disebut heat exchanger. Dengan demikian penggunaan uap sebagai penghantar panas dinilai lebih ekonomis dibandingkan dengan penggunaan

pemanas (heater) pada setiap terminal yang membutuhkan panas. Selain di dunia industri proses penggunaan uap sebagai penghantar panas juga diterapkan dalam dunia

perhotelan, misalkan untuk keperluan dapur, air hangat, uap sauna, dan sebagainya.

Dalam proses pemanasan air untuk menghasilkan uap, tentu saja uap akan

menimbulkan tekanan di dalam boiler. Tekanan tersebut harus dijaga pada nilai tertentu

agar tidak melebihi batas tekanan maksimum dari boiler. Dengan demikian dibutuhkan suatu sistem pengendali untuk menjaga tekanan uap tersebut pada nilai yang ditentukan.

Namun perlu diketahui bahwa proses perubahan tekanan berlangsung sangat lambat

sehingga akan lebih menguntungkan jika menggunakan pengendali otomatis. Dalam

dunia industri sistem pengendali otomatis tersebut akan mengendalikan katup yang

dimaksud adalah kompor listrik. Pengendali akan mematikan pemanas pada saat tekanan

uap dalam boiler mencapai nilai yang telah ditentukan.

Mikrokontroler merupakan komponen pengendali yang sering digunakan dalam

rangkaian elektronika. Mikrokontroler yang umum digunakan adalah mikrokontroler dari

keluarga MCS-51, hal ini dikarenakan mikrokontroler ini mudah ditemukan di toko-toko

elektronika dan juga dikarenakan harga yang relatif murah. Dalam tugas akhir ini,

mikrokontroler yang digunakan adalah mikrokontroler AT89S51.

1.2 Perumusan Masalah

Berdasarkan pada latar belakang di atas maka permasalahan yang muncul

adalah “Bagaimanakah cara mengendalikan tekanan uap menggunakan mikrokontroler?”.

1.3 Batasan Masalah

Boiler yang digunakan dalam tugas akhir ini tentu saja memiliki kemampuan yang

berbeda dengan boiler yang ada di industri , sehingga dalam perancangan pengendali tekanan uap ini dibatasi oleh beberapa faktor antara lain:

1. Pengendali dirancang berdasarkan kondisi dari boiler yangtelah dibuat terlebih dahu-lu, sehingga pengendali dapat bekerja pada rentang tekanan 0 sampai dengan 1,5 bar.

2. Pengendali dirancang berdasarkan keluaran sensor yang digunakan yakni Pressure

3. Air yang dipanaskan bersifat tetap atau tidak mengalir, pengendali dioperasikan pada

saat ketinggian air kurang lebih ¾ dari tinggi maksimal dan batas minimal ketinggian

air adalah ½ dari tinggi maksimal.

4. Pemanas yang digunakan adalah kompor listrik 600 Watt, dalam pemanas atau

kom-por listrik tersebut terdapat saklar, sehingga pemanas dapat dimatikan secara manual.

5. Pengendali dirancang menggunakan mikrokontroler AT89S51, dalam berkomunikasi

dengan komponen lain menggunakan port paralel.

1.4 Tujuan

Tekanan uap yang melebihi batas operasi dari boiler tentu saja dapat mengakibatkan kerusakan pada komponen-komponen boiler. Pengendali tekanan uap ini

dirancang agar dapat menjaga nilai tekanan uap yang ada pada boiler sesuai dengan nilai yang dikehendaki.

1.5 Manfaat

Manfaat yang dapat diperoleh dari pengendali tekanan uap adalah untuk

mencegah terjadinya tekanan berlebih di dalam boiler. Hal ini dikarenakan pada saat mencapai tekanan yang dikehendaki, pemanas akan mati. Atau dengan kata lain

pengendali tekanan uap tersebut digunakan untuk menjamin keselamatan baik untuk

1.6 Metode Penelitian

Metode Penelitian yang digunakan dalam penyusunan tugas akhir ini adalah

sebagai berikut:

1. Studi pustaka

Langkah ini dilakukan sebagai dasar dalam pembuatan boiler dan perancangan pengendali. Hal ini dilakukan agar dalam proses perancangan tidak menyimpang dari

teori yang telah ada. Dengan demikian diharapkan boiler dan pengendali dapat bekerja sesuai dengan yang dikehendaki, dan juga aman untuk digunakan.

2. Pembuatan plant

Dalam penyusunan tugas akhir ini langkah kedua yang dilakukan adalah pembuatan

plant. Secara umum plant dapat dikatakan sebagai obyek yang akan dikendalikan.

Dalam hal ini plant yang dimaksud terdiri dari boiler, pemanas, dan sensor. 3. Pengambilan data plant

Setelah pembuatan plant selesai maka langkah yang dilakukan selanjutnya adalah

pengambilan data. Data yang diambil adalah keluaran dari sensor pada tekanan yang

telah ditentukan.

4. Perancangan pengendali

Setelah mendapatkan data-data yang diperlukan, maka dapat dilakukan langkah

selanjutnya yakni perancangan pengendali. Data-data yang telah diperoleh tersebut

akan menjadi acuan dalam penentuan nilai-nilai komponen.

5. Implementasi pengendali

Langkah ini dapat dikatakan sebagai proses pembuatan pengendali berdasarkan

6. Pengujian

Pengujian diperlukan untuk mengetahui apakah pengendali yang telah dibuat dapat

bekerja sesuai dengan yang dikehendaki atau tidak.

7. Penulisan laporan

Penulisan laporan merupakan bentuk pertanggungjawaban dalam penyelesaian tugas

akhir. Laporan ini akan berisikan semua data yang telah diperoleh dan juga

keterangan-keterangan tentang pengendali tekanan uap menggunakan mikrokontroler.

1.7 Sistematika Penulisan

Sistematika penulisan tugas akhir ini terdiri dari 5 bab, dengan susunan sebagai

berikut :

BAB I. Pendahuluan

Bab ini berisi penjelasan mengenai latar belakang masalah, rumusan masalah,

batasan masalah, tujuan dan manfaat penelitian, metodologi penelitian serta

sistematika penulisan.

BAB II. Dasar Teori

Bab ini berisi tentang teori-teori yang menunjang dalam penyusunan tugas akhir

ini .

BAB III. Perancangan

Bab ini berisi tentang tentang perancangan perangkat keras dan perangkat lunak.

Perancangan perangkat keras berupa pengondisi sinyal, pengubah data dari analog

ke digital (ADC),sedangkan perangkat lunak berupa diagram alir pemrograman

BAB IV. Hasil Pengamatan dan Pembahasan

Bab ini berisi tentang hasil pengamatan dan pembahasan dari pengujian yang

telah dilakukan.

BAB V. Penutup

BAB II

DASAR TEORI

2.1 Sistem Kontrol Otomatis

Sistem kontrol pada dasarnya diciptakan untuk membantu manusia melakukan

suatu pekerjaan. Sistem kontrol otomatis dirancang untuk mengurangi peran manusia

dalam suatu proses, dengan demikian dapat diperoleh hasil yang lebih akurat

dibandingkan dengan sistem kontrol manual. Dalam sistem kontrol, peralatan atau

mesin-mesin yang digunakan secara bersama-sama untuk melakukan suatu operasi disebut

sebagai plant. Dengan kata lain plant juga dapat disebut sebagai obyek yang akan

dikendalikan dalam suatu sistem kontrol [1].

Sering kali dalam sistem kontrol muncul suatu sinyal yang dapat mempengaruhi

nilai keluaran sistem sehingga nilai keluaran tersebut tidak sesuai dengan yang

dikehendaki, sinyal tersebut disebut sebagai gangguan atau disturbances. Apabila gangguan tersebut muncul dari dalam sistem disebut sebagai gangguan internal,

sedangkan apabila muncul dari luar sistem disebut sebagai gangguan eksternal [1] .

Sistem kontrol dibagi menjadi dua jenis,yakni:

1. Sistem kontrol lup tertutup atau closed loop control system, sistem ini dapat dikatakan sebagai sistem kontrol yang berumpan balik karena sistem kontrol ini sinyal

kelu-arannya dihubungkan dengan pengendali sehingga sinyal keluaran tersebut dapat

2. Sistem kontrol lup terbuka atau open loop control system merupakan suatu sistem

kontrol yang sinyal keluarannya tidak mempengaruhi proses pengontrolan

Operasi dasar yang harus ada dalam sistem kontrol adalah:

1. Measurement (M) atau pengukuran, yakni mengukur variabel yang dikontrol dengan mengkombinasikan sensor dan transmitter.

2. Decision (D) atau keputusan, didasarkan pada pengukuran kontroler harus memutuskan apa yang harus dilakukan untuk menjaga variabel tersebut pada harga yang

diinginkan.

3. Action (A) atau aksi, sebagai hasil dari keputusan kontroler, biasanya dilakukan oleh elemen kontrol akhir.

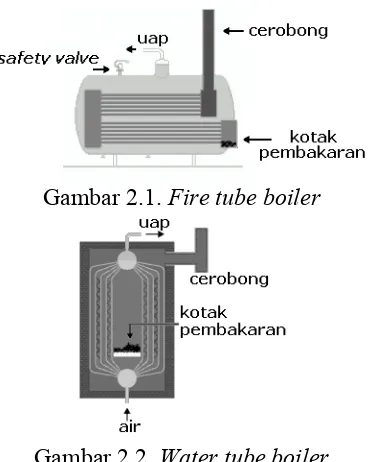

2.2 Boiler

Boiler berasal dari kata boil yang berarti mendidih atau merebus, dengan

demikian boiler dapat dikatakan sebagai alat untuk mendidihkan air. Boiler atau ketel uap dapat dibagi menjadi dua yakni [2]:

1. Fire-tube boilers. Boiler jenis ini memiliki sumber pemanas yang panas atau apinya dialirkan di dalam pipa, sedangkan air yang akan dipanaskan berada di luar atau di

sekeliling pipa. Boiler ini dapat dilihat pada gambar 2.1.

2. Water-tube boilers. Boiler jenis ini memiliki sumber pemanas yang terletak di luar pipa, sedangkan air yang akan dipanaskan berada di dalam pipa. Boiler ini dapat

Gambar 2.1. Fire tube boiler

Gambar 2.2. Water tube boiler

Boiler fittings atau peralatan boiler merupakan peralatan yang pada umumnya

digunakan untuk menunjang kerja boiler. Peralatan tersebut antara lain:

1. Safety valve, merupakan katup yang digunakan untuk membuang uap dan mencegah meledaknya boiler akibat melebihi batas tekanan dari boiler tersebut.

2. Water column, merupakan komponen untuk mengetahui tingkat ketinggian air di dalam boiler.

3. Circulating pump, merupakan pompa yang digunakan untuk sirkulasi air ke boiler,

dengan demikan air di dalam boiler dapat terjaga dan tidak habis. Namun dalam tugas akhir ini circulating pump tidak digunakan, dengan catatan bahwa tingkat ketinggian

air pada waktu boiler bekerja tidak boleh kurang dari setengah ketinggian total

boiler.

Siphon atau pig tail merupakan komponen pengaman, komponen ini digunakan untuk melindungi peralatan yang tidak tahan terhadap panas dari uap. Cara kerja siphon

adalah uap akan masuk lewat lubang bagian bawah kemudian uap ini akan menekan air,

kemudian akan menjadi acuan bagi peralatan-peralatan yang tidak tahan panas tersebut.

Gambar 2.3. merupakan gambar dari cara kerja siphon .

Gambar 2.3. Cara kerja siphon

2.3 Sensor

Sensor tekanan uap yang digunakan adalah Pressure Transmitter dengan tipe 8320 dari Burkert, yang memiliki keluaran berupa arus sebesar 4 sampai 20 mA untuk

rentang tekanan 0 sampai 10 bar. Bentuk fisik dari sensor tersebut dapat dilihat pada

gambar 2.4.

Gambar 2.4. Bentuk fisik Pressure Transmitter tipe 8320.

Berdasarkan datasheet dari Pressure Transmitter tipe 8320, dapat diketahui bahwa sensor ini memiliki beban (RA) maksimum yang dapat diperoleh dari persamaan

berikut :

] [ 02 . 0

]) [ 10 ] [ ( ] [

A V V

U

R B

A

− =

keterangan :

RAadalah beban keluaran sensor

UB adalah tegangan catuan sensor

2.4 Mikrokontroler

Mikrokontroler AT89S51 merupakan mikrokontroler yang memiliki fasilitas 4

Kbyte In System Programming (ISP) Flash Memory yang memiliki kemampuan tulis/hapus kurang lebih sebanyak 1000 kali, memiliki 128 byte RAM (Random Access Memory), 32 jalur dua arah (input/output),dan juga 16 bit timer/counter. Mikrokontroler

AT89S51 ini merupakan salah satu dari keluarga mikrokontroler MCS-51, yang

merupakan produk dari Atmel.

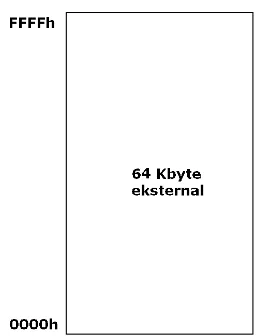

2.4.1 Memori Program Dan Memori Data

Mikrokontroler AT89S51 memiliki dua macam memori, yaitu memori program

dan memori data. Memori program digunakan untuk menyimpan program, sedangkan

memori data digunakan untuk menyimpan data-data yang akan dipakai. Memori program

memiliki sifat hanya dapat dibaca saja, memori ini dapat diakses hingga 64 Kbyte. Alamat-alamat yang paling bawah dari memori program dapat berada dalam flash on chip maupun memori eksternal. AT89S51 memiliki flash on chip sebesar 4 Kbyte,

dengan menghubungkan pin EA (External Access) ke Vcc maka pengambilan instruksi dilakukan pada lokasi 0000h sampai 0FFFh untuk memori internal (flash on chip)

kemudian pengambilan instruksi untuk memori eksternal pada lokasi 1000h hingga

instruksi dilakukan untuk memori eksternal pada lokasi 0000h hingga FFFFh. Gambar

2.5 merupakan gambar struktur memori program pada AT89S51.

(a) Pin EA dihubungkan dengan Vcc. (b) Pin EA dihubungkan dengan GND.

Gambar 2.5. Struktur memori program pada AT89S51

Mikrokontroler AT89S51 memiliki memori data sebesar 128 byte. Memori ini dapat

diakses dengan menggunakan pengalamatan langsung maupun tak langsung. Dalam

memori mikrokontroler ini juga terdapat Special Function Register atau SFR yang berfungsi untuk menunjang kerja mikrokontroler. SFR ini terletak pada lokasi 80h sampai

FFh. Special Function Register tersebut antara lain adalah:

a. Akumulator, akumulator menempati alamat E0h, akumulator digunakan untuk

peny-impanan data sementara, dan juga digunakan dalam operasi logika maupun

aritmati-ka.

b. Register B, terletak pada lokasi F0h. Register ini digunakan untuk operasi perkalian

dan pembagian.

c. PSW atau Program Status Word, PSW terletak pada lokasi D0h, yang berisikan

Gambar 2.6. Program Status Word

d. Stack Pointer, stack pointer terletak pada lokasi 81h, merupakan register 8 bit yang

digunakan dalam proses simpan dan ambil dari/ke stack. Nilai akan dinaikkan se-belum data disimpan menggunakan instruksi Push dan Call.

e. Datapointer atau DPTR, merupakan register 16 bit yang lokasinya adalah 82h untuk

DPL(byte rendah) dan 83h untuk DPH (byte tinggi).

f. Port 0, Port 1, Port 2 dan Port 3, Port tersebut yang terletak pada lokasi 80h, 90h,

A0h dan B0h.

g. Timer Register, timer register terdiri dari TL0 (Timer 0 Low Byte) danTH0 (Timer 0 High Byte) terletak di 8Ah dan 8Ch, dan juga TL1(Timer 1 Low Byte) dan TH1

(Timer 1 High Byte) yang terletak di 8Bh dan 8Dh.

h. Control Register, control register merupakan register yang berisi bit-bit kontrol dan

status, register tersebut antara lain IP,IE,TCON,TMOD, SCON dan PCON.

2.4.2 Mode Pengalamatan

Data atau operan bisa berada di tempat yang berbeda, dalam hal ini dikenal

beberapa cara untuk mengakses data atau operan tersebut yang dinamakan sebagai mode

1. Pengalamatan langsung (direct addressing)

Dalam pengalamatan langsung, operan-operan ditentukan berdasarkan alamat 8

bit (1 byte) dalam suatu instruksi. Hanya RAM internal dan SFR saja yang dapat diakses

secara langsung.

2. Pengalamatan tak langsung (indirect addressing)

Dalam pengalamatan tak langsung, instruksi menentukan suatu register yang

digunakan untuk menyimpan alamat operan. Baik RAM internal maupun eksternal dapat

diakses secara tidak langsung.

Register alamat untuk alamat-alamat 8 bit bisa menggunakan R0 atau R1 dari

bank yang dipilih. Sedangkan untuk alamat 16 bit hanya dapat menggunakan register pointer data 16 bit atau DPTR.

3. Instruksi-instruksi register

Bank-bank register yang masing-masing berisi R0 hingga R7 dapat digunakan

sebagai tempat untuk menyimpan data. Pengaksesan mengunakan instruksi register ini dapat menghemat penggunaan kode instruksi, karena tidak menggunakan sebuah byte

untuk alamat. Pada saat instruksi tersebut dijalankan maka salah satu bank register yang

telah dipilih yang akan diakses.

4. Instruksi-instruksi register khusus

Beberapa instruksi hanya dikhususkan untuk register tertentu, dengan demikian instruksi ini tidak memerlukan alamat byte yang menunjukkan lokasi dari register

tersebut. Contohnya adalah instruksi yang hanya bekerja pada akumulator, instruksi ini

5. Konstanta langsung (immediate constant)

Nilai dari suatu konstanta dapat segera menyatu dengan kode operasi dalam

memori program. Untuk memasukkan suatu konstanta ke dalam instruksi maka konstanta

tersebut harus ditulis dengan diawali tanda “#”. Misalkan instruksi MOV A,#100,

instruksi ini akan menyimpan konstanta 100 (desimal) ke dalam akumulator.

6. Pengalamatan terindeks (indexed addressing)

Memori program hanya dapat diakses melalui pengalamatan terindeks. Mode

pengalamatan ini ditunjukkan untuk membaca tabel tengok (look up table) yang

tersimpan dalam memori program. Sebuah register 16 bit (DPTR atau PC) menunjuk ke

awal atau dasar tabel dan akumulator diatur dengan angka indeks tabel yang akan

diakses. Alamat dari entri tabel memori program dibentuk dengan menjumlahkan data

akumulator dengan penunjuk tabel.

Tipe lain dari pengalamatan terindeks digunakan dalam instruksi-instruksi

“lompat bersyarat”. Dalam hal ini, alamat tujuan dari instruksi lompat (jump) dihitung sebagai jumlah dari petunjuk dasar dengan data ke akumulator [3].

2.4.3 Set Instruksi

Secara keseluruhan AT89S51 mempunyai 255 macam instruksi, yang dibentuk

dengan mengkombinasikan instruksi dan operan. Instruski tersebut dikelompokkan

sebagai berikut [3] :

1. Kelompok penyalinan data

menyalin data. Tabel 2.1 merupakan instruksi-instruksi penyalinan data pada

mikrokontroler AT89S51.

Tabel 2.1. Instruksi-instruksi penyalinan data mikrokontroler AT89S51.

Instruksi Operasi Waktu Eksekusi (µs)

MOV A,<sumber> A = <sumber> 1

MOV <tujuan>,A <tujuan> = A 1

MOV <tjn>,<sbr> <tujuan> = <sumber> 2 MOV

DPTR,#data16bit

DPTR = konstanta 16

bit 2

PUSH <sumber> INC SP MOV

“@SP”,<sumber> 2

POP <tujuan>

MOV

<tujuan>,”@SP”DEC SP

2

XCH A,<byte> Tukar data byte

antara ACC & byte 1

2. Kelompok instruksi aritmatika

Tabel 2.2. Instruksi-instruksi aritmatika mikrokontroler AT89S51.

Instruksi Operasi Waktu Eksekusi (µs)

ADD A,<byte> A = A+<byte> 1 ADDC A,<byte> A = A+<byte>+C 1 SUBB A,<byte> A = A-<byte>-C 1

INC A A = A+1 1

INC<byte> <byte> = <byte>+1 1

INC DPTR DPTR = DPTR+1 2

DEC A A = A-1 1

DEC<byte> <byte> = <byte>-1 1

MUL AB B:A = BxA 4

DIV AB A = int[A/B]

B = mod[A/B] 4

DA A Decimal adjust 1

Instruksi-instruksi dalam kelompok aritmatika ini kebanyakan menggunakan

akumulator, hanya beberapa instruksi saja yang melibatkan register lain seperti DPTR.

Instruksi dalam kelompok aritmatika ini berfungsi untuk melakukan operasi

menaikkan nilai yang tersimpan pada akumulator, register, nilai langsung atau tak

lansung melalui register, sebesar 1. Tabel 2.2 merupakan instruksi-instruksi aritmatika pada mikrokontroler AT89S51.

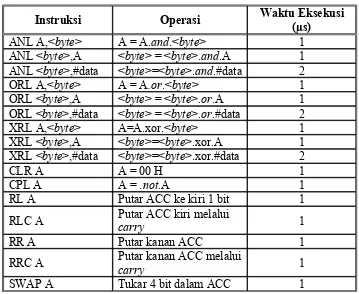

3. Kelompok instruksi logika

Tabel 2.3. Instruksi-instruksi logika mikrokontroler AT89S51.

Instruksi Operasi Waktu Eksekusi

(µs)

ANL A,<byte> A = A.and.<byte> 1 ANL <byte>,A <byte> = <byte>.and.A 1 ANL <byte>,#data <byte>=<byte>.and.#data 2 ORL A,<byte> A = A.or.<byte> 1 ORL <byte>,A <byte> = <byte>.or.A 1 ORL <byte>,#data <byte> = <byte>.or.#data 2

XRL A,<byte> A=A.xor.<byte> 1

XRL <byte>,A <byte>=<byte>.xor.A 1 XRL <byte>,#data <byte>=<byte>.xor.#data 2

CLR A A = 00 H 1

CPL A A = .not.A 1

RL A Putar ACC ke kiri 1 bit 1

RLC A Putar ACC kiri melalui

carry 1

RR A Putar kanan ACC 1

RRC A Putar kanan ACC melalui

carry 1

SWAP A Tukar 4 bit dalam ACC 1

Kelompok instruksi ini digunakan untuk melakukan operasi logika, yaitu operasi

AND (dengan menggunakan instruksi ANL), operasi OR (dengan menggunakan instruksi ORL), operasi Exclusive OR (dengan menggunakan instruksi XRL), instruksi negasi atau komplemen (dengan menggunakan instruksi CPL), operasi penggeseran kanan atau kiri

(dengan menggunakan instruksi RR,RRC,RL,dan RLC) serta operasi penukaran data

(dengan menggunakan instruksi SWAP). Tabel 2.3 merupakan instruksi-instruksi logika

4. Kelompok instruksi Boolean

Mikrokontroler AT89S51 dilengkapi dengan sebuah sebuah prosesor Boolean. Semua jalur port mikrokontroler merupakan bit yang dapat dialamati dan dapat dilakukan

sebagai port yang terpisah. Tabel 2.4 memperlihatkan instruksi-instruksi Boolean pada mikrokontroler AT89S51.

Tabel 2.4. Instruksi-instruksi boolean mikrokontroler AT89S51.

Instruksi Operasi Waktu Eksekusi (µs)

ANL C,bit C = C .and. bit 2

ANL C,/bit C = C. and..not. bit 2

ORL C,bit C = C .or. bit 2

ORL C,/bit C = C .or. not. Bit 2

MOV C,bit C = bit 1

MOV bit,C bit = C 2

CLR C C = 0 1

CLR bit bit = 0 1

SETB C C = 1 1

SETB bit bit = 1 1

CPL C C = .not. C 1

CPL bit bit = .not. bit 1

5. Kelompok instruksi lompat

Tabel 2.5. Instruksi-instruksi lompatan tak bersyarat.

Instruksi Operasi Waktu Eksekusi (µs)

JMP alamat Lompat ke alamat 2

JMP @A+DPTR Lompat ke A+DPTR 2

CALL alamat Panggil subrutin

alamat 2

RET Kembali ke subrutin 2

RETI Kembali dari

interupsi 2

Instruksi lompat (jump) dapat dibagi menjadi dua macam, yaitu instruksi lompatan tak bersyarat dan instruksi lompatan bersyarat. Tabel 2.5 menunjukkan

instruksi-instruksi lompatan tak bersyarat pada mikrokontroler AT89S51 dan Tabel 2.6

Tabel 2.6. Instruksi-instruksi lompatan bersyarat.

Instruksi Operasi Waktu Eksekusi (µs)

JZ rel Lompat jika A = 0 2

JNZ rel Lompat jika A ≠ 0 2

DJNZ <byte>,rel Turunkan dan lompat

jika <byte> ≠ 0 2

CJNE A,<byte>,rel Lompat jika

A ≠ <byte> 2

CJNE

<byte>,#data,rel

Lompat jika

<byte> ≠ #data 2

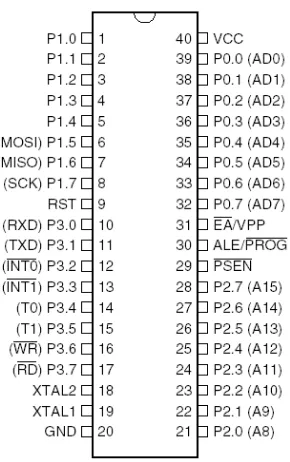

2.4.4 Kaki-kaki Mikrokontroler AT89S51

Gambar 2.7. Konfigurasi kaki AT89S51

Mikrokontroler AT89S51 memiliki 40 kaki/pin, 32 kaki di antaranya digunakan

sebagai port paralel. Satu port paralel terdiri dari 8 kaki, dengan demikian 32 kaki tersebut membentuk 4 buah port paralel, yang masing-masing dikenal sebagai Port 0,

dimulai dari 0 sampai dengan 7. Kaki pertama Port 0 disebut sebagai P0.0 dan kaki

terakhir pada Port 3 disebut sebagai P3.7 [3].

Gambar 2.7 merupakan gambar konfigurasi kaki dari mikrokontroler AT89S51. Fungsi

dari setiap kaki adalah sebagai berikut:

a. Vcc

Pada kaki ini akan dihubungkan ke sumber tegangan +5 Volt.

b. GND

Pada kaki ini akan dihubungkan ke ground.

c. Port 0

Port 0 merupakan port yang dapat berkerja dua arah yakni sebagai masukan atau keluaran (port I/O). Saat menjadi port keluaran, masing-masing kaki dapat menyerap

arus sekitar 3,8 mA. Dengan demikian pada saat port 0 memiliki logika “1”, port ini dapat digunakan sebagai masukan yang berimpedansi tinggi.

d. Port 1

Port 1 merupakan port dua arah (port I/O) yang memiliki pull up internal. Port ini mampu menyerap atau mengeluarkan arus sebesar 1,6 mA. Port 1 ini juga menerima

low order address byte selama pemrograman flash. Tabel 2.7 merupakan daftar kaki-kaki Port 1 yang digunakan selama proses pemrograman flash.

Tabel 2.7. Kaki-kaki port 1 untuk proses pemrograman flash.

Port Pin Alternate Functions

P1.5 MOSI (used for In-System Programming)

P1.6 MISO (used for In-System Programming)

e. Port 2

Port 2 merupakan port dua arah (port I/O) yang dilengkapi dengan pull up internal.

Port 2 ini mampu menyerap atau mengeluarkan arus sebesar 1,6 mA.

f. Port 3

Port 3 ini memiliki sifat yang hampir sama dengan Port 1 dan 2, merupakan port

yang dapat berkerja dua arah, yakni dapat berfungsi sebagai port masukan atau port

keluaran (port I/O). Port 3 ini juga memiliki pull up internal yang dapat menyerap atau mengeluarkan arus sekitar 3,8 mA. Selain itu Port 3 memiliki fungsi lain, hal ini

dapat dilihat pada tabel 2.8.

Tabel 2.8. Kaki-kaki Port 3 untuk proses pemrograman flash.

Port Pin Alternate Functions

P3.0 RXD (serial input port)

P3.1 TXD (serial output port)

P3.2 INT0 (external interrupt 0)

P3.3 INT1 (external interrupt 1)

P3.4 T0 (timer 0 external input)

P3.5 T1 (timer 1 external input)

P3.6 WR (external data memory write strobe) P3.7 RD (external data memory read strobe)

g. RST

Kaki ini berfungsi sebagai masukan reset, apabila mendapat masukan logika “1” selama dua siklus mesin pada saat osilator bekerja maka akan me-reset

mikrokontroler tersebut.

h. ALE/PROG

Pada kaki ALE atau Address Latch Enable menghasilkan pulsa-pulsa untuk mengunci

i. PSEN

Program Store Enable (PSEN) merupakan sinyal baca untuk memori program eksternal.

j. EA/VPP

External Access Enable atau EA apabila dihubungkan dengan ground maka akan menjalankan program dari memori eksternal. Sedangkan apabila dihubungkan dengan

Vcc maka akan menjalankan program dari memori internal.

k. XTAL1 dan XTAL2

Mikrokontroler AT89S51 memiliki osilator on chip yang dapat digunakan sebagai sumber detak (clock). Hal ini dapat dilakukan dengan menghubungkan sebuah kristal ke kaki XTAL1 dan XTAL2.

2.4.5 Timer dan Counter Mikrokontroler AT89S51

Mikrokontroler AT89S51 dilengkapi dengan dua perangkat timer/counter, yang disebut dengan timer 0 dan timer 1. Untuk mengakses timer ini digunakan register

khusus yang tersimpan dalam SFR (Special Function Register). Timer 0 diakses melalui

register TL0 (Timer 0 Low Byte) dan register TH0 (Timer 0 High Byte). Sedangkan untuk timer 1 diakses melalui register TL1 (Timer 1 Low Byte) dan register TH1 (Timer

1 High Byte). Pencacah biner timer/counter AT89S51 merupakan pencacah biner naik atau count up binary counter yang mencacah dari 0000h sampai dengan FFFFh, saat kondisi pencacah berubah dari FFFFh kembali ke 0000h akan timbul sinyal limpahan

TCON atau Timer Control Register dan TMOD atau Timer Mode Register

merupakan register yang digunakan untuk mengatur kerja baik timer 0 maupun timer 1. Susunan bit dari register TCON dan TMOD dapat dilihat pada gambar 2.8 dan 2.9.

Gambar 2.8. Susunan bit dalam register TCON

Gambar 2.9. Susunan bit dalam register TMOD

Register TCON merupakan register 8 bit yang dibagi menjadi dua, sehingga setiap timer hanya menggunakan 4 bit saja, bit 7 dan bit 6 digunakan untuk timer 1,

sedangkan bit 5 dan bit 4 digunakan untuk timer 0. Penjelasan dari register TCON adalah:

1. Bit TFx (TF0 dan TF1) merupakan bit penampung limpahan, TFx akan menjadi ”1”

setiap terjadi overflow.

2. Bit TRx (TR0 atau TR1) merupakan bit pengatur saluran sinyal detak, apabila TR1=1

maka timer 1 aktif.

Register TMOD merupakan register 8 bit yang terletak pada alamat 89h.

Penjelasan dari register TMOD adalah:

1. Bit GATE merupakan bit pengatur sinyal detak, apabila GATE=0 maka saluran sinyal

detak hanya diatur oleh bit TRx (bisa TR0 atau TR1), sedangkan bila GATE=1 maka

2. Bit C/T merupakan bit yang berfungsi untuk mengatur sumber sinyal yang diberikan

ke pencacah biner, apabila C/T = 0 maka sinyal detak diperoleh dari osilator kristal,

sedangkan bila C/T = 1 maka sinyal detak diperoleh dari timer eksternal.

3. Bit M1 dan M0 merupakan bit untuk mengatur mode yang akan digunakan. Hal ini dapat dilihat pada tabel 2.9.

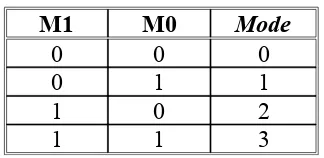

Tabel 2.9. Timer mode

M1 M0 Mode

0 0 0

0 1 1

1 0 2

1 1 3

Penjelasan dari tabel 2.9. adalah sebagai berikut:

1. Mode 0, Pada mode ini timer bekerja sebagai pencacah biner 13 bit. Pada mode ini limpahan terjadi pada saat terjadi perubahan dari 1FFFh ke 0000h.

2. Mode 1, Pada mode ini timer bekerja sebagai pencacah biner 16 bit, pada mode ini

ti-mer akan menghitung naik dari 0000h sampai FFFFh

3. Mode 2, Pada mode ini TLx dipakai sebagai pencacah biner 8 bit, sedangkan THx

di-pakai untuk menyimpan nilai yang akan diisikan ke TLx setiap kali terjadi limpahan

atau berubah dari FFh ke 00h.

4. Mode 3, pada mode ini terdapat 3 untai pencacah, yang pertama adalah pencacah

bin-er 16 bit tanpa fasilitas pemantau, sinyal limpahan dibentuk oleh TL1 dan TH1.

Pen-cacah biner yang kedua adalah TL0 yang dipakai sebagai penPen-cacah biner 8 bit dengan

TF0 sebagai sarana pemantau limpahan. Pencacah biner yang ketiga adalah TH0

di-pakai sebagai sarana pencacah biner 8 bit dengan TF1 sebagai sarana pemantau

2.4.6 Osilator

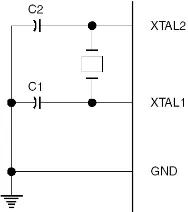

Mikrokontroler AT89S51 memiliki osilator on chip yang dapat digunakan sebagai sumber detak (clock). Untuk menggunakan osilator ini maka diperlukan sebuah kristal

yang dihubungkan di antara kaki-kaki XTAL1 dan XTAL2 pada mikrokontroler dan

dihubungkan dengan kapasitor, seperti terlihat pada gambar 2.10. Berdasarkan datasheet

mikrokontroler AT89S51, besar kapasitor (C1,C2) yang digunakan adalah 30 pF [4].

Besar dari kristal yang digunakan akan mempengaruhi siklus mesin dari osilator. Siklus

mesin dihitung dengan 12 kali periode osilator, jika frekuensi kristalnya 12 MHz maka 1

silkus mesin adalah 1μs.

Gambar 2.10. Pemasangan kristal.

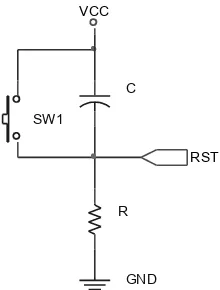

2.4.7 Rangkaian Reset

C

RST

GND

VCC

SW1

R

Gambar 2.11. Rangkaian reset

Bila tombol reset tidak ditekan, maka kaki RST akan mendapat masukan logika “0”, sehingga mikrokontroler akan bekerja normal. Resistor dan kapasitor digunakan

untuk memperoleh waktu pengosongan kapasitor. Waktu pengosongan kapasitor dapat

dihitung sebagai berikut:

C . R

T= ... (2.2)

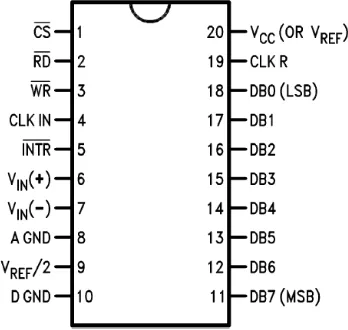

2.5 Pengubah Analog ke Digital (

Analog to Digital Converter)

Pengubah analog ke digital (ADC) berfungsi utuk mengubah tegangan analog

menjadi data digital yang berupa kode-kode biner. Salah satu ADC yang sering

digunakan adalah IC ADC0804. ADC tersebut memiliki keluaran dalam bentuk dua nilai

tegangan yaitu 5 Volt yang dapat dianggap sebagai logika “1” dan 0 Volt dianggap

sebagai logika “0”. ADC0804 merupakan pengubah anaog ke digital 8 bit. ADC0804

bekerja dengan metode konversi pendekatan bertingkat (successive approximation convertion). Diagram blok dari ADC dapat dilihat pada gambar 2.12. Cara kerja dari ADC tersebut adalah tegangan masukan (Vin) akan dibandingkan dengan tegangan

SAR (Successive Approximation Register) yang akan menghasilkan keluaran digital 8 bit.

Keluaran 8 bit tersebut diubah kembali menjadi tegangan keluaran analog (Vout)

menggunakan DAC (Digital to Analoc Converter). Apabila tegangan keluaran lebih

kecil dari tegangan masukan (Vout<Vin ) maka SAR akan terus bekerja sampai pada kondisi tegangan keluaran lebih besar dari tegangan masukan (Vout >Vin ). Setelah SAR selesai melakukan konversi, maka ADC akan mengirim sinyal selesai konversi yang

berlogika rendah yakni sinyal INTR.

Gambar 2.12. Diagram blok ADC

ADC0804 ini memiliki waktu pengubahan 100 μs terhadap perubahan masukan

dan mengeluarkan kode digital dalam bentuk biner. Gambar 2.13. berikut ini

menunjukkan konfigurasi kaki pada ADC0804.

Fungsi dari masing-masing kaki ADC0804 adalah sebagai berikut:

1. CS atau Chip Select, berfungsi sebagai masukan untuk mengaktifkan ADC. Jika kaki CS mendapat logika “0”, maka ADC akan aktif.

2. RD atau Read, berfungsi sebagai masukan untuk membaca data, jika kaki RD menda-pat logika “0”, maka ADC akan memulai membaca data analog.

3. WR atau Write, berfungsi sebagai masukan untuk mulai mengonversi, jika kaki WR

mendapat logika “0”, maka akan mulai mengonversi.

4. Clk In dan Clk R, berfungsi untuk memberi masukan detak atau clock ADC.

Frekuen-si detak ADC0804 sebesar 640 kHz.

5. INTR atau interupt, berfungsi sebagai keluaran ADC yang menandakan telah selesai mengonversi data. Bila INTR memiliki logika “1” maka menandakan mulai konversi,

namun bila logika “0” berarti telah selesai mengonversi.

6. Vin (+),kaki ini berfungsi sebagai masukan untuk tegangan analog positif.

7. Vin (-),kaki ini berfungsi sebagai masukan untuk tegangan analog negatif.

8. Agnd dan Vgnd, kaki untuk dihubungkan dengan ground.

9. Vref/2, berfungsi sebagai masukan untuk menentukan besarnya tegangan yang

di-butuhkan untuk tiap cacahan.

10. D7-D0, berfungsi untuk keluaran digital.

11. VCC, kaki untuk dihubungkan dengan sumber tegangan sebesar 5 Volt.

Berdasarkan datasheet ADC 0804, frekuensi clock ADC dapat diperoleh dengan

persamaan sebagai berikut:

C . R . 1,1

1

=

clock

Resolusi atau ketelitian ADC dapat diperoleh dengan persamaan sebagai berikut:

255

) ( Vref ) ( Vref

Resolusi = + − − ... (2.4)

keterangan:

Vref(+)= tegangan referensi atas

Vref(-) = tegangan referensi bawah

Dengan menggunakan Vcc sebesar 5 volt dan 2

Vreff

= 2,5 volt, untuk masukan 0-5 volt

maka resolusi ADC dapat diperoleh:

mVolt , Resolusi

Volt Volt

Resolusi

6 19

255 0 5

=

− =

2.6

Seven Segment

Komponen yang sering digunakan untuk menampilkan angka desimal adalah

seven segment. Seven segment merupakan susunan dari delapan buah LED (Light Emitting Diode) dengan tujuh buah LED digunakan untuk menampilkan sebuah angka desimal dari 0 sampai dengan 9 dan satu buah LED digunakan untuk menampilkan titik.

Setiap LED atau segment untuk menampilkan angka desimal pada umumnya diberi nama dengan huruf dari a sampai dengan g, sedangkan segment untuk menampilkan titik diberi

nama “dp”. Hal ini dapat dilihat pada gambar 2.14.

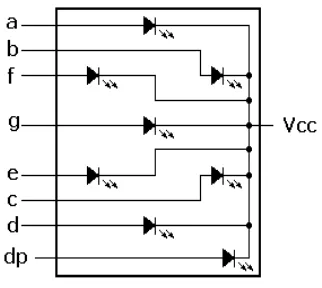

Pada umumnya seven segment dapat dibagidua jenis, yakni jenis common anode

dan common catode. Perbedaan dari kedua jenis tersebut terletak pada cara penyusunan setiap LED atau segment. Seven segment jenis common anode memiliki susunan LED

dengan kaki-kaki anode yang terhubung menjadi satu sedangkan seven segment jenis

common catode memiliki susunan LED dengan kaki-kaki catode yang terhubung menjadi satu. Gambar 2.15 merupakan gambar susunan LED pada seven segment jenis common

anode sedangkan gambar 2.16 merupakan gambar susunan LED untuk seven segment

jenis common catode.

Gambar 2.15. Susunan LED seven segment jenis common Anode.

Gambar 2.16. Susunan LED seven segment jenis common catode.

2.7

Decoder

BCD ke

Seven Segment

Untuk mengaktifkan seven segment, dapat dibantu dengan menggunakan IC

(Integrated Circuit) decoder BCD ke seven segment. IC ini bekerja dengan mengubah masukan berupa kode BCD menjadi kode 7 bit yang akan menyebabkan seven segment

Decoder BCD ke seven segment yang sering digunakan adalah tipe 7447. Simbol logika

dari IC decoder 7447 dapat dilihat pada gambar 2.17.

Gambar 2.17. Simbol IC 7447.

Ketujuh keluaran dari IC 7447 (a, b, c, d, e, f dan g) merupakan keluaran yang

aktif “rendah”, yakni dalam keadaan normal kaki keluaran decoder mempunyai keadaan

“tinggi” sedangkan saat diaktifkan akan berubah menjadi “rendah” . Berdasarkan kondsi tersebut maka decoder ini digunakan untuk seven segment dengan jenis common anode.

Kaki LT (LampTest), RBI (Ripple Blanking Input), BI/RBO (Blanking Input/Ripple

Blanking Output) merupakan masukan yang aktif “rendah”. Pada saat kaki LT mendapat masukan “rendah” maka akan menyebabkan seluruh keluaran yakni kaki a sampai dengan

kaki g menjadi aktif (seven segment akan menampilkan angka 8). Apabila kaki BI mendapat masukan “rendah” menyebabkan semua keluaran menjadi “tinggi”, dengan

kata lain akan menyebabkan seven segment menjadi mati. Bila pada kaki RBI mendapat

Tabel 2.10 Tabel kebenaran IC7447

L= Low (Rendah) T= High (Tinggi) X= don’t care

Berdasarkan tabel tersebut, apabila IC 7447 dihubungkan dengan seven segment maka akan menghasilkan tampilan seperti pada gambar 2.18.

Gambar 2.18. Tampilan seven segment menggunakan IC 7447.

2.8 Transistor Sebagai Saklar

sebagai saklar. Dalam memanfaatkan transistor sebagai saklar maka transistor akan

bekerja pada daerah cut off untuk saklar terbuka (open switch) dan daerah saturasi untuk saklar tertutup (close switch). Port pada mikrokontroler AT89S51 memiliki sifat bahwa

pada saat port tersebut aktif maka port akan mengeluarkan logika “0”. Oleh karena itu dalam tugas akhir ini, digunakan transistor jenis PNP.

Gambar2.19. Rangkaian transistor sebagai saklar

Gambar 2.19 merupakan gambar rangkaian umum transistor sebagai saklar. Pada

saat arus basis transistor atau IB sama dengan nol maka transistor tidak dapat bekerja atau

transistor menjadi saklar terbuka. Sedangkan pada saat arus basis atau IBsama dengan

arus basis saturasi atau IB(sat) maka transistor akan bekerja, atau dapat dikatakan transistor

menjadi saklar tertutup (VEC = 0). Untuk mencari besar IB(sat) dapat diperoleh dari

persamaan berikut:

B in B sat B

R V V

I ( ) = − ; VB = VE-VEB (dalam rangkaian tersebut tidak terdapat resistor pada

kaki emitor maka nilai VE = VCC). Sehingga dapat diperoleh persamaan seperti berikut:

B BE in cc sat B

R V V V

I ( ) = − − ... (2.5)

Arus basis dan arus kolektor memiliki hubungan sebagai berikut:

B C

Berdasarkan rangkaian tersebut dapat dilihat bahwa

VC = VE -VEC; (VEC= 0)

VC = VE

= VCC

Besar arus kolektor dapat diperoleh dari persamaan berikut:

2

R V

IC = C ...(2.6)

2.9 Optoisolator

Optoisolator terdiri dari sebuah LED inframerah galium arsenida (GaAs),

sinarnya dapat mengaktifkan silicon bilateral switch yang fungsinya seperti sebuah triac.

Pada umumnya penggunaan optoisolator digunakan sebagai penghubung antara

rangkaian pengendali dengan triac untuk mengendalikan beban dengan tegangan AC.

Optoisolator ini tidak digunakan untuk mengendalikan beban secara langsung tetapi

digunakan sebagai komponen pemicu saja.

Salah satu komponen yang masuk dalam jenis optoisolator adalah MOC302X.

MOC302X ini memiliki batas tegangan maksimal LED infamerah (VF maks) sebesar 1,5

Volt dengan arus sebesar (IF)10mA dan tegangan balik maksimal (VR) 3Volt.

Pada saat MOC302X tidak aktif, komponen ini mampu menahan tegangan

sebesar 400 Volt. Pada saat aktif detector dapat melewatkan arus pada arah yang

berlawanan (ITM) sebesar 100 mA. Konfigurasi MOC302X dapat dilihat pada gambar

Gambar 2.20.Konfigurasi dari MOC302X

2.10

Triac

SCR (Silicon Controlled Rectifier) merupakan komponen semikonduktor yang

hanya dapat melewati arus dalam satu arah. Sebuah SCR hampir sama dengan sebuah

dioda, hanya saja selain dibutuhkan batas tegangan minimum SCR juga membutuhkan

harga arus minimum. Sebuah SCR akan tetap terbuka sampai ada sinyal pemicu yang

menjalankan gerbangnya, kemudian SCR tersebut menutup dan akan tetap tertutup

walaupun sinyal pemicunya telah hilang. Triac merupakan salah satu thyristor dua arah

yaitu suatu yang dapat mengalirkan arus dalam dua arah. Triac dapat bertindak sebagai dua buah SCR (Silicon Controlled Rectifier) yang terpasang paralel berkebalikan, dengan kaki gerbang terhubung menjadi satu. Berdasarkan sifat itu maka triac digunakan untuk

mengendalikan tegangan AC. Simbol triac dapat dilihat pada gambar 2.21. Kurva karakteristik triac dapat dilihat pada gambar 2.22.

`

Gambar 2.22.Kurva karakteristik triac

2.11 Rangkaian Pembagi Tegangan

Gambar 2.23. Konfigurasi pembagi tegangan

Gambar 2.23 merupakan gambar rangkaian pembagi tegangan, besar tegangan

keluaran (Vout) dapat diperoleh persamaan berikut :

CC 1

2

out V

R R

R V

2

+

= ... (2.7)

2.12

Buffer

Tegangan

menghubungkan rangkaian yang memiliki impedansi keluaran yang tinggi, dengan

rangkaian yang memilki impedansi rendah. Konfigurasi buffer tegangan seperti pada gambar 2.24.

Gambar 2.24. Konfigurasi buffer tegangan

2.13

Differential Amplifier

(Penguat Selisih)

Gambar 2.25. Rangkaian differential amplifier.

Gambar 2.25 merupakan gambar rangkaian differential amplifier atau penguat

selisih. Rangkaian ini digunakan untuk mengurangkan dua buah tegangan yang

sebelumnya dapat dikuatkan terlebih dahulu. Besar penguatan untuk kedua tegangan

masukan tersebut dapat diatur, yakni dengan menentukan nilai-nilai resistansi yang akan

digunakan. Tegangan keluaran (Vout) dari rangkaian differential amplifier ini dapat

diperoleh dengan menggunakan persamaan berikut:

b a

out V

R R V R R

R R

R

V (1 )( ) ( )

3 4 2

1 2 3

4 −

+ +

2.14

Non inverting Ampilfier

Gambar 2.26. Rangkaian non inverting amplifier

Gambar 2.26 merupakan gambar rangkaian non inverting amplifier. Rangkaian ini digunakan untuk menguatkan suatu nilai tegangan dengan tegangan keluaran yang

bersifat positif. Persamaan untuk mencari tegangan keluaran adalah sebagai berikut:

in i f

out V

R R

V = (1+ ) ... (2.9)

2.15 Tanggapan Sistem

Tanggapan sistem kontrol sering menunjukkan osilasi teredam sebelum mencapai

keadaan tunak. Dalam menentukan karakteristik tanggapan sistem kontrol terhadap

masukan tangga satuan, pada umumnya dicari parameter berikut [1] :

a) Waktu tunda atau delay time(td).

Waktu tunda merupakan waktu yang diperlukan tanggapan mencapai setengah harga

akhir (50%) yang pertama kali.

td = t(50%)...(2.10)

b) Waktu naik atau rise time (tr).

Waktu naik merupakan waktu yang diperlukan tanggapan untuk naik dari 10% hingga

tr = t(90%)-t(10%)

c) Waktu puncak atau peak time (tp).

Waktu puncak merupakan waktu yang diperlukan tanggapan untuk mencapai puncak

lewatan yang pertama kali.

d) Persen lewatan maksimum (Mp).

Lewatan maksimum merupakan harga puncak maksimum dari kurva tanggapan yang

diukur nilai keadaan tunak tanggapan. Persen lewatan maksimum dapat diperoleh dari

persamaan berikut:

% . ) ( c

) ( c ) t ( c

Mp p 100

∞ ∞ − =

keterangan:

c(tp) = puncak lewatan maksimum

) (∞

c = keadaan tunak tanggapan

e) Waktu penetapan atau settling time (ts)

Waktu penetapan merupakan waktu yang diperlukan kurva tanggapan dan menetap dalam

daerah disekitar harga akhir yang ukurannya ditentukan dengan persentase mutlak dari

BAB III

PERANCANGAN

3.1 Diagram Alir Sistem

Dalam perancangan Pengendali Tekanan Uap Pada Sistem Pemanas Air Berbasis

Mikrokontroler AT89S51 memerlukan komponen-komponen dasar antara lain :

1. sensor tekanan uap, sebagai komponen yang melakukan operasi measurement, yakni

dengan mengukur tekanan uap yang timbul.

2. mikrokontroler, sebagai komponen yang melakukan operasi decision, yakni memu-tuskan apa yang harus dilakukan berdasarkan data-data yang diperoleh dari sensor.

3. pemanas, sebagai komponen yang melakukan operasi action, yakni melakukan hasil dari mikrokontroler.

Dari ketiga komponen dasar tersebut, maka dapat digambarkan diagram blok dari sistem

kendali ini, seperti yang terlihat pada gambar 3.1.

Gambar 3.1. Diagram blok pengendali tekanan uap

3.2

Perancangan

Plant

Plant yang digunakan dalam sistem kendali ini terdiri dari dua bagian utama

memanaskan tangki. Proses pembuatan boiler dilakukan dengan mengacu pada jenis fire

tube boiler, yakni dengan menggunakan satu pipa pada bagian tengah untuk melewatkan panas dari kompor. Dengan demikian, tangki air akan mendapatkan panas dari bagian

bawah dan bagian tengah. Gambar 3.2 merupakan gambar bentuk fisik plant yang digunakan pada sistem kendali ini.

Gambar 3.2. Plant dari pengendali tekanan uap Berikut ini adalah komponen-komponen yang terdapat pada plant :

1. Manometer, komponen ini berfungsi sebagai indikator tekanan yang terjadi di dalam boiler tersebut.

2. Sensor tekanan uap, sensor ini akan mengubah besarnya tekanan uap ke dalam

bentuk arus.

3. Pig tail (siphon), komponen inimerupakan pipa yang berbentuk melingkar.

Kom-ponen ini berfungsi untuk mengurangi panas yang timbul, sehingga dapat

mence-gah kerusakan pada manometer dan sensor

4. Tangki air, tangki ini berfungsi untuk menampung air yang akan dipanaskan.

Pada saat dipanaskan, di dalam tangki ini akan timbul tekanan dari uap air, oleh

tangki dibuat dari pipa besi dengan ketebalan dinding pipa kurang lebih 0,5 cm,

dan dalam proses penyambungan menggunakan las listrik.

5. Indikator ketinggian air (water column), indikator ini berfungsi untuk

menun-jukkan ketinggian air di dalam boiler.

6. Katup untuk membuang uap (safety valve), katup ini berfungsi untuk membuang uap yang ada dalam tangki apabila sistem kendali timbul tekanan yang berlebihan

dan juga untuk membuang uap apabila plant telah selesai digunakan. 7. Pemanas, pemanas yang digunakan adalah kompor listrik 600 Watt

3.3 Perancangan Pengendali

Gambar 3.3. Kotak pengendali tekanan uap

Gambar 3.3 merupakan gambar kotak pengendali tekanan uap. Dalam kotak

tersebut terdapat beberapa komponen yang digunakan dalam proses pengoperasian

pengendali. Komponen-komponen tersebut antara lain adalah :

1. Saklar power, yang berfungsi untuk menghidupkan dan mematikan rangkaian pengendali.

3. Tombol down, yangberfungsi untuk menurunkan nilai set point atau tekanan yang

dikehendaki.

4. Tombol run, yang berfungsi untuk menjalankan pengendali berdasarkan nilai set

point yang telah dimasukkan.

5. Tombol stop, yangberfungsi untuk menghentikan pengendali dan mengembalikan nilai set point menjadi 0,0 bar.

6. Tampilan seven segment, terdiri dari 2 buah seven segment untuk tampilan nilai

set point dan 2 buah seven segment untuk tampilan output atau tekanan yang

ter-jadi pada boiler.

7. Indikator heater, indikator ini berupa LED (Light Emitting Diode) yang akan me-nyala apabila heater atau pemanas sedang aktif dan indikator tersebut akan

pa-dam apabila kondisi heater tidak aktif

3.3.1

Perancangan

Hardware

3.3.1.1 Pengubah Arus ke Tegangan

Sensor tekanan uap yang digunakan dalam sistem kendali ini adalah Pressure

Transmiter tipe 8320. Keluaran dari sensor ini berupa arus dalam skala 4 mA sampai 20 mA. Berdasarkan datasheet, sensor ini memiliki beban (RA) maksimum sebesar :

] [ 02 . 0 ]) [ 10 ] [ ( ] [ A V V U RA Ω = B −

dengan UB adalah tegangan catuan. Apabila menggunakan tegangan catuan atau UB

sebesar 12 V, maka besar beban maksimum adalah :

Ω = =

100 02 0

2

mA ,

V RA

Dikarenakan keluaran dari Pressure Transmitter tipe 8320 dalam bentuk arus, maka perlu diubah terlebih dahulu ke dalam bentuk tegangan. Hal ini dapat dilakukan

dengan menggunakan rangkaian seperti yang terlihat pada gambar 3.4.

Gambar 3.4. Rangkaian pengubah arus ke tegangan

3.3.1.2 Pengubah Analog ke Digital (Analog to Digital Converter / ADC)

Apabila dilakukan percobaan yakni dengan mengukur keluaran sensor dengan

menggunakan RA sebesar 100 Ω, maka dapat diperoleh data seperti terlihat pada tabel 3.1.

Berdasa