PENGENDALI TEKANAN UAP PADA SISTEM

PEMANAS AIR BERBASIS RANGKAIAN

DIGITAL

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Diajukan Oleh :

PETRUS DANI KURNIAWAN NIM : 025114053

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Electrical Engineering Study Program

By:

Name : Petrus Dani Kurniawan Student Number : 025114053

ELECTRICAL ENGINEERING STUDY PROGRAM

DEPARTMENT OF ELECTRICAL ENGINEERING

FACULTY OF SAINS AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

“Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang saya tulis ini

tidak memuat karya atau bagian karya orang lain,

kecuali yang telah disebutkan dalam kutipan dan daftar pustaka,

sebagaimana layaknya karya ilmiah.”

Yogyakarta,….September 2007

Petrus Dani Kurniawan

Kedua orang tuaku tercinta, Kakak-Kakakku dan Andis yang memberikan semangat,dorongan, dan doa.

Hiduplah seolah kau akan mati besok, belajarlah seolah kau akan hidup

selamanya. (Mahatma Gandhi)

Jangan pernah putus asa, cobaan dan rintangan adalah hiasan

perjalanan hidup.

Kegagalan adalah sukses yang tertunda, maka tetaplah berusaha.

Semangatt!!!!!

Petrus Dani Kurniawan NIM : 025114053

INTISARI

Dalam tugas akhir ini akan dipaparkan tentang pengendali tekanan uap pada sistem pemanas air berbasis rangkaian digital, yang dapat mengatur batasan tekanan uap pada suatu sistem pemanas air seperti yang diinginkan.

Pengendali Tekanan Uap Pada Sistem Pemanas Air Berbasis Rangkaian Digital diimplementasikan dengan menggunakan sistem close loop. Masukan untuk pengendali adalah hasil selisih antara set point dengan keluaran sensor, selisih tersebut nantinya digunakan untuk mengendalikan pemanas agar menyala atau padam. Pada implementasi ini dalam pemilihan set point digunakan 4 buah saklar tougle yang tiap-tiap saklar memiliki nilai set point yang berbeda-beda yaitu 0,1 bar, 0,5 bar, 1 bar dan 1,5 bar.

Pengendali Tekanan Uap Pada Sistem Pemanas Air Berbasis Rangkaian Digital telah berhasil diimplementasikan. Setelah dilakukan pengujian diperoleh hasil yang memiliki nilai steady-state error, tetapi nilai tersebut masih dalam nilai toleransi yang diijinkan.

Kata kunci : Tekanan uap, pemanas, digital, sistem close loop.

system based on digital circuit. Steam pressure is a system used to arrange the pressure from a heater such as wanted.

Steam pressure on water heater system based on digital circuit is implemented by using system of close loop. Input for controller is result of difference among setting point with output of sensor, the difference will be used to control the condition of heater. In this implementation the selection of set point used 4 of tougle switch which every switch have a difference set point value. They are 0.1 bar, 0.5 bar 1 bar and 1.5 bar.

Steam pressure on water heater system based on digital circuit succesfully implemanted. After finishing some operation test the system have a value of steady-state error, but the value still in permitted of tolerance value.

Keyword : Steam pressure, heater, digital, system of close loop

Puji dan syukur kepada Tuhan Yesus Kristus atas kasih dan karunia yang

telah diberikan sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik dan

lancar. Tugas akhir ini ditulis untuk memenuhi salah satu syarat dalam memperoleh

gelar sarjana teknik pada program studi Teknik Elektro Universitas Sanata Dharma.

Dalam proses penulisan tugas akhir ini ada begitu banyak pihak yang telah

memberikan perhatian dan bantuan. Oleh karena itu penulis ingin mengucapkan

terima kasih antara lain kepada :

1. Romo Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku dekan

fakultas teknik.

2. Bapak Bayu Primawan, S.T., M.Eng., selaku ketua jurusan teknik elektro.

3. Ibu B.Wuri Harini, S.T., M.T., selaku pembimbing, atas segala

bimbingan, kesabaran dan dorongan selama proses pengerjaan tugas akhir.

4. Seluruh dosen teknik elektro atas ilmu yang telah diberikan selama penulis

menimba ilmu di Universitas Sanata Dharma.

5. Papa, Mama dan Kakak-kakakku, atas semangat dan doa yang selalu

diberikan, dan juga atas dukungan baik secara moril maupun materiil.

6. Andis Permana Sari, yang telah ada disaat senang maupun susah, yang

telah memberikan semangat, perhatian, dorongan, dan senantiasa

menghibur penulis. Terima kasih cinta.

8. Teman satu plant boiler: T-cuz dan Deni, atas kerja samanya.

9. Teman–teman bimbingan Bu Wuri : Hari, Dhanny Mikael, Deri, Sinung,

Widi, Andi W, Plentonk, Gepeng, Yoga, Ido, dan Clement.

10.Teman-teman elektro’02 : Robi, Andi S, Oscar, Pandu, Dhika, Nango,

Iyok , serta teman-teman angkatan ’02 lainnya yang selalu bersama dalam

kuliah.

11.Bapak Herman Yoseph Sudarman, yang telah membantu dalam

pembuatan boiler,terima kasih atas ilmu tentang boiler-nya.

12.Laboran teknik elektro : Mas Suryono, Mas Mardi dan Mas Broto.

13.Teman-teman kost ”rambutan” dan ”ex-rambutan”: Mas Weerj, Trimbil,

Baboon, Limin, Sahili, Erik, Bernard, dan Deni. Kalian telah membuat

hidupku penuh warna.

14.Teman-teman Gereja, Eko, Mas Iwan, Mas Leman, Mas Didit, Bonce,

Gembul, Dita, Felis, Konthos, Heru, Frater Dodik, Frater Sani, Frater

Dimaas, Heni dan Dek Uun ,yang selalu memberi keceriaan dan

kedamaian.

15.Semua pihak yang tidak dapat disebutkan satu persatu, atas kebaikan dan

bantuannya kepada penulis.

Penulis sadar bahwa pada penulisan skripsi ini banyak terdapat kesalahan dan

kekurangannya, oleh sebab itu kritik dan saran dari berbagai pihak sangat diharapkan

Yogyakarta, ….September 2007

Penulis,

Petrus Dani Kurniawan

Halaman

Halaman Judul ... i

Halaman Persetujuan ... ii

Halaman Pengesahan ... iii

Pernyataan Keaslian Karya ... iv

Halaman Persembahan ... v

Intisari ... vi

Abstract ... vii

Kata Pengantar ... viii

Daftar Isi ... xiii

Daftar Gambar ... xvii

Daftat Tabel ... xx

BAB I PENDAHULUAN ... 1

1.1 Judul ... 1

1.2 Latar Belakang ... 1

1.3 Perumusan Masalah ... 2

1.4 Batasan Masalah ... 2

1.5 Tujuan Penelitian ... 3

1.6 Manfaat Penelitian ... 3

BAB II DASAR TEORI ... 7

2.1 Sistem Kontrol Otomatis ... 7

2.2 Sensor Tekanan Uap Air ... 8

2.3 Ketel Uap (Boiler) ... 9

2.4 Set Point ... 10

2.5 Optoisolator ... 11

2.6 Triac... 12

2.7 ADC (Analog to Digital Converter) ... 14

2.7.1 ADC Menggunakan IC ADC 0804 ... 15

2.8 Pembanding ... 19

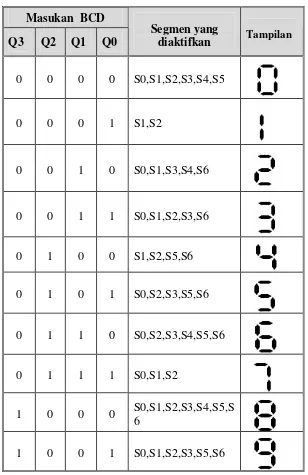

2.9 Pengkode BCD ke Tujuh Segmen ... 22

2.10 Tujuh Segmen ... 23

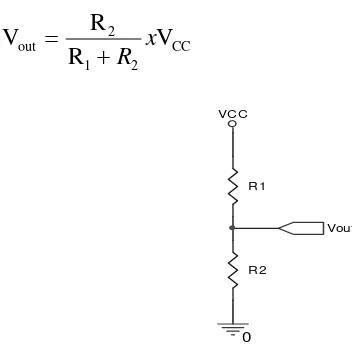

2.11 Rangkaian Pembagi Tegangan ... 25

2.12 Sistem Digital ... 26

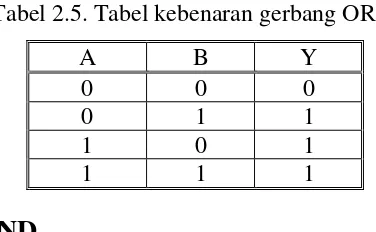

2.12.1 Gerbang OR ... 26

2.12.2 Gerbang AND ... 27

2.12.3 Gerbang NOT ... 28

2.13 Pengkode ... 28

2.14 Respon Transien ... 29

BAB III PERANCANGAN ... 32

3.3 Sensor ... 35

3.3.1 Pengubah Arus ke Tegangan ... 35

3.4 ADC (Analog to Digital Converter) ... 36

3.5 Pengendali (Controller) ... 42

3.6 Driver Pemanas ... 42

3.7 BCD ke Tujuh Segmen ... 45

3.8 Rangkaian Set Point ... 46

3.9 Rangkaian Penyesuai ... 48

BAB IV HASIL DAN PEMBAHASAN ... 52

4.1 Hasil Pengujian Sistem ... 52

4.1.1 Pengujian Set Point 0,1 Bar ... 53

4.1.2 Pengujian Set Point 0,5 Bar ... 56

4.1.3 Pengujian Set Point 1 Bar ... 59

4.1.4 Pengujian Set Point 1,5 Bar ... 63

4.1.5 Perbandingan Respon Hasil Pengujian ... 67

4.2 Pembahasan ... 68

4.2.1 Rangkaian Set Point ... 68

4.2.2 Rangkaian ADC ... 70

4.2.3 Rangkaian Pengendali (Controller) ... 74

BAB V PENUTUP ... 76

Daftar Pustaka

Lampiran

Halaman....

1. Tabel 2.1. Macam-macam MOC30XX... 12

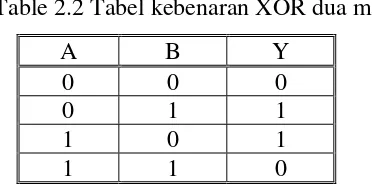

2. Tabel 2.2. Tabel kebenaran XOR dua masukan... 20

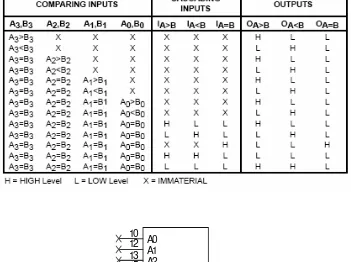

3. Tabel 2.3. Tabel kebenaran 74LS85 ... 21

4. Tabel 2.4. Jalur segmen yang aktif... 23

5. Tabel 2.5. Tabel kebenaran gerbang OR... 27

6. Tabel 2.6. Tabel kebenaran gerbang AND... 27

7. Tabel 2.7. Tabel kebenaran gerbang NOT (INV) ... 28

8. Tabel 2.8. Tabel kebenaran IC 74LS147 ... 29

9. Tabel 3.1. Tabel perbandingan tekanan dan tegangan hasil dari percobaan 36

10.Tabel 3.2. Tabel konversi data masukan analog dengan keluaran digital.. 38

11.Tabel 3.3 Tabel tekanan dan keluaran digital ... 46

12.Tabel 3.4 Tabel konversi keluaran IC 74LS147 dengan keluaran inverter 47

13.Tabel 3.5 Tabel kebenaran rangkaian penyesuai ... 48

14.Tabel 3.5 Tabel peta karnaugh ... 49

15.Tabel 4.1. Hasil pengambilan data untuk set point 0,1 bar ... 53

16.Tabel 4.2. Hasil pengambilan data untuk set point 0,5 bar ... 58

17.Tabel 4.3. Hasil pengambilan data untuk set point 1 bar ... 63

18.Tabel 4.4 Hasil pengambilan data untuk set point 1,5 bar ... 68

20.Tabel 4.6. Hasil pengujian rangkaian set point ... 75

21.Tabel 4.7. Hasil pengujian rangkaian ADC ... 77

22.Tabel 4.8. Tabel data keluaran pembanding 74LS85... 81

Halaman

Lampiran I. Rangkaian Set Point dan Penampil ... L1

Lampiran II. Rangkaian ADC dan Penampil ... L2

Lampiran III. Pembanding dan Driver Pemanas ... L3

Lampiran IV. Rangkaian Keseluruhan ... L4

1.1

Judul

Pengendali Tekanan Uap pada Sistem Pemanas Air Berbasis Rangkaian

Digital.

1.2

Latar Belakang

Uap (vapor) yaitu gas yang timbul akibat perubahan fase cair menjadi

uap (gas) dengan cara pendidihan (boiling). Dalam industri, uap digunakan dalam

bermacam-macam proses yang memerlukan panas. Uap dihasilkan oleh ketel uap

atau boiler, yang kemudian akan disalurkan ke setiap terminal yang

membutuhkan panas. Pada dunia industri proses penggunaan uap sebagai

penghantar panas misalnya pada bidang farmasi, pembangkit tenaga listrik,

perhotelan dan lain-lain.

Proses pendidihan air dengan boiler akan menyebabkan suhu dan

tekanan di dalam boiler akan meningkat. Tekanan tersebut harus terus dijaga agar

tidak melebihi dari kemampuan boiler itu sendiri karena bila tekanannya berlebih

maka boiler dapat meledak, dan juga karena kebutuhan dari suatu proses

pendidihan. Proses pendidihan memerlukan waktu yang cukup lama, sehingga

bila menggunakan pengendali otomatis akan mempermudah proses pendidihan.

Pengendali otomatis digunakan untuk mematikan atau mengatur sistem pemanas

bila telah mencapai tekanan yang diinginkan.

Ada banyak cara pengendali otomatis, mulai dari pemakaian pengendali

analog sampai pengendali digital yang dihubungkan dengan sistem kontrol untuk

men-set atau mendapatkan hasil tertentu sesuai keinginan. Guna mendapatkan

pengukuran dan pengendalian tekanan yang presisi, peralatan yang digunakan

harus baik dan efisien. Peralatan tersebut merupakan gabungan sistem pengukur

tekanan, penampil dan pengendali. Pengendali digital memiliki beberapa

kelebihan dibanding pengendali analog, antara lain :

1. Peralatan digital memberikan ketelitian hasil yang tinggi.

2. Kemudahan pembacaan pada penampil sehingga memudahkan pembacaan

dan set pengendalian yang diinginkan.

1.3

Perumusan Masalah

Dari Latar Belakang di atas, timbul permasalahan “Bagaimanakah cara

mengendalikan tekanan uap menggunakan rangkaian digital?”

1.4

Batasan Masalah

Dalam Tugas Akhir dengan judul Pengendali Tekanan Uap pada Sistem

Pemanas Air Berbasis Rangkaian Digital dibatasi pada masalah-masalah sebagai

berikut:

b. Pengendali dirancang berdasarkan sensor yang digunakan yakni Pressure

Transmitter bertipe 8320 dari Burkert, dengan rentang tekanan 0 sampai

dengan 10 bar.

c. Tekanan yang terukur 0 – 1,5 bar.

d. Aktuator menggunakan kompor listrik 600 Watt.

e. Pengendali on-off dengan rangkaian digital.

f. Tampilan pada set point dan output.

g. Kompor atau pemanas akan dimatikan secara manual bila ketinggian air di

dalam tangki kurang dari batas minimal, yaitu 1/2 dari ketinggian tangki.

1.5

Tujuan Penelitian

Pembuatan Tugas Akhir ini adalah untuk membuat perangkat elektronik

pengendali dengan menggunakan rangkaian digital sebagai piranti pengendali

yang dapat digunakan untuk mengatur batasan tekanan uap pada suatu sistem

pemanas air seperti yang diinginkan.

1.6

Manfaat Penelitian

Dapat memanfaatkan dan menerapkan pengendali dengan rangkaian

digital pada pengendali tekanan uap, yang digunakan untuk mengendalikan

tekanan uap pada sistem pemanas air. Pengendali rangkaian digital pada kendali

tekanan uap ini juga dapat digunakan untuk meniadakan pekerjaan-pekerjaan

rutin yang dilakukan manusia, atau meniadakan kendali manual yang dilakukan

1.7

Metodologi Penelitian

Metode penelitian yang digunakan dalam penyusunan laporan tugas

akhir ini adalah sebagai berikut :

1. Mencari referensi yang dibutuhkan untuk mendukung proses perancangan dan

pembuatan alat.

2. Membuat plant. Membuat perencanaan miniatur dari alat yang akan dibuat

yaitu ketel uap atau biasa disebut boiler, yang kemudian dibuat secara nyata.

3. Setelah plant selesai dibuat, pengambilan data dilakukan agar mengetahui

karakteristik dari sensor tekanan, kemampuan boiler dan waktu yang

dibutuhkan untuk mencapai tekanan maksimum.

4. Dengan adanya data dari plant yang sudah diperoleh, selanjutnya melakukan

penulisan proposal.

5. Perancangan kontrol pengendali dapat dilakukan karena plant sudah selesai

dan penulis sudah mengetahui karakteristik dari sensor tekanan, kemampuan

boiler, dan data-data lain yang diperlukan.

6. Implementasi kontrol pengendali dapat dilakukan dengan adanya rancangan

pengendali yang tepat dan akurat.

7. Pengujian alat. Dilakukan pengujian secara menyeluruh antara pengendali dan

plant, apakah sudah sesuai dengan rancangan atau belum. Selain itu kita juga

mengambil data dari pengendali dan plant yang telah dibuat.

8. Penulisan laporan dilakukan untuk koreksi apakah alat sudah sesuai dengan

itu juga untuk mencocokkan data antara teori dan data yang diperoleh dari

pengujian.

1.8 Sistematika Penulisan

Sistem pembahasan tidak jauh berbeda dengan metodologi yang

digunakan dan penulis membagi pembahasan menurut metodologinya seperti

berikut :

BAB I. Pendahuluan

Pada bab ini berisikan mengenai penjelasan latar belakang masalah,

maksud dan tujuan, batasan masalah, yang menjelaska tentang rancangan sistem

yang akan dibuat, serta menjelaskan sistematika pembahasan.

BAB II. Dasar Teori

Pada bab ini berisi tentang teori dan pemilihan komponen yang nantinya

digunakan dalam implementasi alat yang akan dikerjakan.

BAB III. Rancangan Penelitian

Pada bab ini berisikan mengenai bagaimana memperoleh nilai–nilai

komponen yang akan digunakan dan pertimbangan dari pemilihan komponen

tersebut.

BAB IV. Hasil Pengamatan dan Pembahasan

Berisi mengenai bagaimana hasil dari kerja alat yang dibuat dan

BAB V. Kesimpulan dan Saran

Pada bab ini berisikan kesimpulan dari hasil perancangan dan

2.1

Sistem Kontrol Otomatis

Sistem kontrol otomatis (close loop) dirancang untuk mengurangi peran

manusia dalam suatu proses, dengan demikian dapat diperoleh hasil yang lebih

akurat dibandingkan dengan sistem kontrol manual. Dalam sistem kontrol,

peralatan atau mesin-mesin yang digunakan secara bersama-sama untuk

melakukan suatu operasi disebut sebagai plant. Dengan kata lain plant juga dapat

disebut sebagai obyek yang akan dikendalikan dalam suatu sistem kontrol [1].

Sering kali dalam sistem kontrol muncul suatu sinyal yang dapat

mempengaruhi nilai keluaran sistem sehingga nilai keluaran tersebut tidak sesuai

dengan yang dikehendaki, sinyal tersebut disebut sebagai gangguan atau

disturbances. Apabila gangguan tersebut muncul dari dalam sistem disebut

sebagai gangguan internal, sedangkan apabila muncul dari luar sistem disebut

sebagai gangguan eksternal. Sistem kontrol dibagi menjadi dua jenis,yakni:

1. Sistem kontrol lup tertutup atau closed loop control system, sistem ini dapat

dikatakan sebagai sistem kontrol yang berumpan balik karena sistem kontrol

ini sinyal keluarannya dihubungkan dengan pengendali sehingga sinyal

keluaran tersebut dapat mempengaruhi proses pengontrolan.

2. Sistem kontrol lup terbuka atau open loop control system merupakan suatu

sistem kontrol yang sinyal keluarannya tidak mempengaruhi proses

pengontrolan.

2.2

Sensor Tekanan Uap Air

Sensor yang digunakan yaitu Pressure Transmitter dengan tipe 8320 dari

Burkert, sensor tersebut khusus digunakan pada tekanan uap air. Rentang tekanan

yang dapat dicapai adalah 0 sampai dengan 10 bar. Keluaran yang dihasilkan dari

sensor berupa arus sebesar 4 mA sampai dengan 20 mA. Sensor dapat bekerja

pada suhu -400C sampai dengan +1000C. Akurasi dari sensor <1%, semakin tinggi

akurasinya maka pembacaannya semakin bagus. Dari karakteristik di atas dapat

diperoleh persamaan sebagai berikut:

tekanan keluaran m

Δ Δ

= (2.1)

Keterangan :

m = kenaikan keluaran tiap bar

=

Δkeluaran selisih keluaran sensor

=

Δtekanan selisih tekanan sensor

Gambar 2.1 di bawah adalah bentuk fisik dari Pressure Transmitter.

Sensor memiliki beban (RA) maksimum sebesar :

] [ 02 . 0

]) [ 10 ] [ ( ] [

A V V

U Ohm

R B

A

−

= (2.2)

dengan UB adalah tegangan catuan (keterangan-keterangan di atas dapat dilihat

pada lampiran).

B

2.3

Ketel Uap (

Boiler

)

Boiler atau ketel uap adalah alat pembangkit uap yang terdiri atas dua

bagian utama yaitu furnance atau tungku pembakaran yang berfungsi untuk

menyediakan panas melalui proses pembakaran, dan tabung air (boiler) sebagai

alat di mana panas mengubah air menjadi uap. Uap atau cairan panas ini nantinya

akan disirkulasikan keluar dari boiler untuk digunakan dalam bermacam macam

proses yang memerlukan panas [2]. Contoh bentuk fisik ketel uap (boiler) seperti

pada gambar 2.2.

Gambar 2.2. Contoh bentuk fisik ketel uap (boiler)

Bagian-bagian dari ketel uap (boiler) adalah:

1. Pipa atau lubang yang digunakan untuk memasukkan air.

2. Pipa atau lubang yang digunakan untuk mengeluarkan air.

3. Kran Safety Valve, yang digunakan sebagai pengaman saat boiler sedang

dengan pelan-pelan agar tekanan berkurang sedikit demi sedikit. Safety valve

menggunakan kran yang tahan terhadap panas.

4. Rongga yang ada di tengah-tengah boiler. Dibuatnya rongga ini bertujuan

untuk mempercepat pemanasan pada boiler, apabila jumlah rongga semakin

banyak maka pemanasan akan semakin cepat.

5. Indikator ketinggian air. Indikator ini wajib ada pada setiap boiler karena

banyaknya air di dalam boiler dapat dilihat, sehingga tekanan yang berlebihan

karena kekurangan air dapat dihindari.

Pengisian air ke dalam boiler sebaiknya ¾ dari tinggi boiler. Hal ini dilakukan

agar dapat menghindari kelebihan tekanan dan kehabisan air dalam waktu singkat.

2.4

Set Point

Set point adalah alat yang digunakan untuk memberikan masukan data.

Set point yang digunakan adalah saklar. Saklar yang digunakan adalah saklar

tougle. Saklar tougle adalah saklar yang awalnya off, jika dinyalakan akan

on.Gambar rangkaian dasar saklar dapat dilihat pada Gambar 2.3.

SW1

1

2

OUT

R

5V

Pada rangkaian dasar saklar diberi hambatan yang berfungsi untuk membatasi

arus yang lewat, dengan persamaan di bawah :

R V

I = (2.3)

2.5

Optoisolator

Keluarga MOC30XX dari non-zero crossing triac drivers terdiri dari

sebuah LED inframerah Aluminium Gallium Asenida, digabungkan pada chip

detector Silikon. Dua chip ini dirakit pada enam paket pin DIP, menyediakan 7.5

kVAC(peak) penyekat antara LED dan detector keluaran. Chip detector keluaran ini

dirancang memicu triac guna mengendalikan beban pada tegangan 115 Volt dan

220 Volt [3]. Chip detector adalah sebuah alat yang berfungsi sama dengan

sebuah triac kecil, sinyal yang dihasilkan digunakan untuk memicu triac yang

besar. MOC30XX memiliki kemampuan untuk mengontrol triac daya besar

dengan meminimumkan komponen tambahan. Macam-macam MOC30XX dapat

dilihat pada tabel 2.1. Pembedanya adalah berdasarkan blocking tegangan (VDM)

dan arus pemicu (IFT).

LED AlGaAs memiliki nominal 1.3 V forward drop 10mA dan tegangan

balik maksimal 3 V. Sedangkan arus maksimal yang dapat dilewatkan adalah 60

mA. Detector memiliki tegangan blocking minimum sebesar 250 V saat mati.

Pada saat hidup, detector akan melewatkan 100 mA pada arah yang berlawanan

dengan drop tegangan kurang dari 3 V. Saat dipicu pada kondisi on, detector akan

selalu on sampai drop arus di bawah arus holding (umumnya 100 µA) setelah itu

tegangan forward blocking, dengan lereng tegangan melewati detetor melebihi

nilai dv/dt, atau dengan foton dari LED. LED dijamin dapat memicu detector

menjadi on saat arus yang melewati LED sama, atau lebih dari IFT(MAX). Bentuk

MOC3021 dapat dilihat pada gambar 2.4.

Gambar 2.4.Skema dari MOC30XX

Tabel 2.1 Macam-macam MOC30XX

2.6

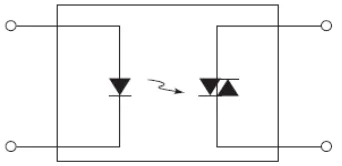

Triac

Triac tersusun dari lima buah lapis semikonduktor yang banyak

digunakan pada pensaklaran elektronik. Triac biasa juga disebut thyristor bi

directional. Triac merupakan dua buah SCR yang dihubungkan secara paralel

Berbeda dengan SCR yang hanya melewatkan tegangan dengan polaritas

positif saja, tetapi triac dapat dipicu dengan tegangan polaritas positif dan negatif,

serta dapat dihidupkan dengan menggunakan tegangan bolak-balik pada gate.

Triac banyak digunakan pada rangkaian pengendali dan pensaklaran. Simbol triac

seperti pada gambar 2.5.

Triac hanya akan aktif ketika polaritas pada anoda lebih positif

dibandingkan katodanya dan gate-nya diberi polaritas positif, begitu juga

sebaliknya. Setelah terkonduksi, sebuah triac akan tetap bekerja selama arus yang

mengalir pada triac (IT) lebih besar dari arus penahan (IH) walaupun arus gate

dihilangkan. Satu-satunya cara untuk membuka (meng-off-kan) TRIAC adalah

dengan mengurangi arus IT di bawah arus IH [4].

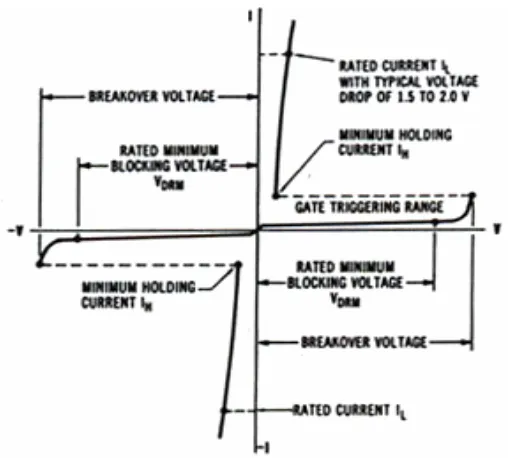

Gambar 2.6.Kurva Karakteristik Triac

Karakteristik dari triac dapat dilihat pada gambar 2.6. Jika tegangan

yang dipasangkan pada gerbang nol, triac mencegah aliran arus dalam kedua arah

dan pada kondisi ini triac berada dalam keadaan blocking. Triac dapat dihidupkan

baik oleh sinyal gerbang positif maupun negatif. Jika terminal T2 adalah positif

terhadap T1 triac dipicu menjadi menghantarkan oleh suatu pulsa positif yang

dipasang pada gerbang. Jika T2 negatif terhadap T1, maka triac akan dapat

dihidupkan dengan memberikan suatu pulsa negatif yang dipasang pada gerbang.

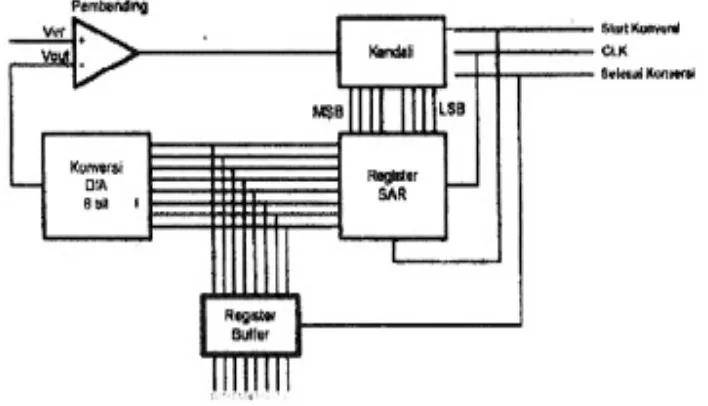

2.7

ADC (

Analog to Digital Converter

)

Pengubah sinyal analog ke sistem digital disebut pengkode atau encoder.

Gambar 2.7 memperlihatkan diagram blok pengubah analog ke digital yang dapat

Gambar 2.7. Diagram blok pengubah analog ke digital

Dari diagram blok gambar 2.7, masukan berupa sinyal listrik analog yang harus

diubah menjadi keluaran biner dari bit paling rendah (LSB) sampai ke bit yang

paling tinggi (MSB) [5].

2.7.1

ADC Menggunakan IC ADC 0804

Analog to Digital Converter (ADC) adalah sebuah piranti yang

dirancang untuk mengubah sinyal-sinyal analog menjadi sinyal-sinyal digital. IC

ADC 0804 dianggap dapat memenuhi kebutuhan dari rangkaian yang akan dibuat.

IC jenis ini bekerja secara cermat dengan menambahkan sedikit komponen sesuai

dengan spesifikasi yang harus diberikan dan dapat mengkonversikan secara cepat

suatu masukan tegangan. Hal-hal yang juga perlu diperhatikan dalam penggunaan

ADC ini adalah tegangan maksimum yang dapat dikonversikan oleh ADC dari

rangkaian pengkondisi sinyal, resolusi, pewaktu eksternal ADC, tipe keluaran,

ketepatan dan waktu konversinya.

Beberapa karakteristik penting ADC :

1. Waktu konversi

2. Resolusi

3. Ketidaklinieran

Ada banyak cara yang dapat digunakan untuk mengubah sinyal analog

menjadi sinyal digital yang nilainya proporsional. Jenis ADC yang biasa

digunakan dalam perancangan adalah jenis successive approximation convertion

atau pendekatan bertingkat yang memiliki waktu konversi jauh lebih singkat dan

tidak tergantung pada nilai masukan analognya atau sinyal yang akan diubah.

Dalam Gambar 2.8 memperlihatkan diagram blok ADC tersebut.

Gambar 2.8. diagram blok ADC

Secara singkat prinsip kerja dari konverter A/D adalah semua bit-bit

diset kemudian diuji, dan bilamana perlu sesuai dengan kondisi yang telah

ditentukan. Dengan rangkaian yang paling cepat, konversi akan diselesaikan

sesudah 8 clock, dan keluaran D/A merupakan nilai analog yang ekivalen dengan

nilai register SAR.

Apabila konversi telah dilaksanakan, rangkaian kembali mengirim sinyal

data digital yang ekivalen ke dalam register buffer. Dengan demikian, keluaran

digital akan tetap tersimpan sekalipun akan di mulai siklus konversi yang baru [4].

Sesuai dengan rumusan pada data sheet ADC 0804, frekuensi clock

dengan konfigurasi free-running pada datasheet seperti Gambar 2.9 adalah [6]:

C x R x 1,1

1

=

clock

f (2.3)

Resolusi ADC dinyatakan dengan persamaan 2.4.

255 V -V

Resolusi= ref(+) ref(-) (2.4)

Keterangan :

Resolusi = Ketelitian ADC

Vref(+) = Referensi tegangan atas

Vref(-) = Referensi tegangan bawah

Sesuai dengan penggunaan free-running ADC 0804 dengan

2 reff

V

=2,5 volt,

maka:

mV 19,6 Resolusi

255 0 -5 Resolusi

= =

Perubahan ADC tiap bit dinyatakan dengan persamaan 2.5.

ADC Resolusi

konversi Tegangan

Level= (2.5)

VCC Output 0 ADC0804 6 7 9 11 12 13 14 15 16 17 18 19 4 5 1 2 3 +IN -IN VREF/2 DB7 DB6 DB5 DB4 DB3 DB2 DB1 DB0 CLKR CLKIN INTR CS RD WR 10K Output 2 Output 1 R2 10K Output 3 Keluaran Pengk. Siny al

150pF R1 10K

Gambar 2.9. Konfigurasi free-running ADC 0804

Berikut fungsi masing-masing pin ADC 0804 pada Gambar 2.9

1. Pin 1. Chip Select (CS), sinyal untuk mengaktifkan ADC. Jika pin CS rendah,

maka ADC aktif.

2. Pin 2. Read (RD), merupakan sinyal baca. Jika RD rendah, maka ADC

memulai membaca data analog.

3. Pin 3. Write (WR), merupakan pin mulai konversi. Jika WR rendah, mulai

konversi.

4. Pin 4 (Clk In) dan 19 (Clk R), merupakan pin yang berfungsi sebagai sumber

clock.

5. Pin 5 (INTR), merupakan pin interupsi. Bila INTR bernilai tinggi,

menandakan ADC mulai konversi. Jika nilai rendah berarti selesai konversi.

6. Pin 6 (Vin +), merupakan pin tegangan input analog positif.

8. Pin 8 dan pin 10 (Agnd dan Vgnd), pin ini harus ditanahkan karena Agnd

merupakan acuan bagi decoder pada ADC dan Vgnd sebagai acuan bagi clock

generator.

9. Pin 9 (Vref/2), merupakan pin untuk input tegangan yang menentukan

besarnya tegangan yang dibutuhkan untuk tiap cacahan.

10.Pin 1-18 (D7-D0), merupakan pin untuk output digital.

11.Pin 20 (VCC), merupakan pin untuk catu tegangan sebesar 5 Volt.

ADC0804 merupakan ADC 8 bit, namun dalam perancangan hanya akan

digunakan 4 bit saja, sedangkan 4 bit yang lain akan diabaikan (don’t care).

2.8

Pembanding

Gerbang XOR dua masukan mempunyai karakteristik bahwa jika kedua

masukan sama, maka keluarannya 0 (logika rendah). Jika masukan berbeda, maka

keluarannya 1 (logika tinggi). Gambar 2.10 adalah simbol logika standar untuk

gerbang XOR dua masukan.

Gambar 2.10. Simbol logika standar gerbang XOR dua masukan

Gerbang XOR merupakan gerbang gabungan antara gerbang NOT,

gerbang AND dan gerbang OR. Gabungan ketiga gerbang tersebut membentuk

Table 2.2 Tabel kebenaran XOR dua masukan

A B Y 0 0 0 0 1 1 1 0 1 1 1 0

Pembanding atau komparator adalah rangkaian yang membandingkan

besaran masukan dengan suatu taraf referensi (dengan masukan lain) dan

menghasilkan suatu perubahan keadaan di keluaran bila salah satu masukan

melampaui yang lain. XOR merupakan pembanding yang paling sederhana.

Pada pembanding yang digunakan untuk membandingkan dua data yang

masing-masing terdiri dari 4 bit, dibutuhkan empat buah gerbang XOR. Untuk

mendapatkan hasil akhir perbandingan, empat buah gerbang XOR dihubungkan

pada sebuah gerbang AND seperti pada gambar 2.11. Bila keluaran dari ke empat

buah gerbang XOR bernilai 1 maka keluaran gerbang AND juga akan tinggi atau

bernilai 1.

Contoh IC yang dapat membandingkan hingga 4 bit adalah IC 74LS85

yang ditunjukkan pada Gambar 2.12. IC 74LS85 memiliki 2 kelompok masukan,

masing-masing kelompok terdiri dari 4 bit masukan. Pembanding yang besarnya 4

bit ini memberikan tiga keputusan (keluaran) yaitu A<B, A>B atau A=B. Dapat

dilihat pada table 2.3.

Tabel 2.3. Tabel kebenaran 74LS85

74LS85

10 12 13 15 9 11 14 1 2 3 4

7 6 5

A0 A1 A2 A3 B0 B1 B2 B3 A<Bi A=Bi A>Bi

A<Bo A=Bo A>Bo

2.9

Pengkode BCD ke Tujuh Segmen

Pengkode merupakan suatu penerjemah kode. Pengkode merupakan

rangkaian logika gabungan dengan beberapa masukan dan keluaran. Kebanyakan

berisi 20 sampai 50 gerbang. Kebanyakan pengkode dipaketkan dalam paket IC

tunggal [7].

Untuk menyalakan tampilan tujuh segmen, keluaran sistem digital harus

diubah ke dalam isyarat yang sesuai. Masukan dari sistem digital biasanya dalam

bentuk sandi biner (BCD) sehingga harus diubah menjadi isyarat tujuh jalur untuk

menyalakan masing-masing segmen. Perubahan ini dilakukan oleh pengkode

BCD ke tujuh segmen. Jika karakter 1 akan ditampilkan, maka jalur keluaran S1,

S2 akan berlogika 0 untuk menghidupkan LED yang sesuai dengan segmen S1,

S2. Jalur yang lain tetap berlogika1. Tabel 2.4 menunjukkan jalur-jalur yang harus

diaktifkan untuk membentuk karakter yang dimaksud.

Contoh IC pengkode BCD ke tujuh segmen adalah IC 74LS47. IC

tersebut memiliki 4 masukan yang akan mengubah 4 bit masukan tersebut

menjadi 7 buah isyarat tujuh jalur. IC 74LS47 mempunyai keluaran aktif

berlogika 0. Gambar IC 74LS48 ditunjukkan pada Gambar 2.13.

Tabel 2.4. Jalur segmen yang aktif

Masukan BCD

Q3 Q2 Q1 Q0

Segmen yang

diaktifkan Tampilan

0 0 0 0 S0,S1,S2,S3,S4,S5

0 0 0 1 S1,S2

0 0 1 0 S0,S1,S3,S4,S6

0 0 1 1 S0,S1,S2,S3,S6

0 1 0 0 S1,S2,S5,S6

0 1 0 1 S0,S2,S3,S5,S6

0 1 1 0 S0,S2,S3,S4,S5,S6

0 1 1 1 S0,S1,S2

1 0 0 0 S0,S1,S2,S3,S4,S5,S

6

1 0 0 1 S0,S1,S2,S3,S5,S6

2.10

Tujuh-Segmen

Peralatan keluaran yang sangat umum digunakan untuk menayangkan

bilangan desimal adalah peragaan tujuh-segmen [6]. Pada dasarnya penampil

pemberian tegangan maka suatu tujuh segmen terdiri dari dua macam, yaitu

common anoda dan common katoda. Perbedaan antara keduanya hanya terletak

pada penyambungan antar LED. Pada common anoda, anoda dari ketujuh LED

terhubung menjadi satu (Gambar 2.14a) sedangkan pada common katoda, katoda

dari ketujuh LED yang terhubung menjadi satu (Gambar 2.14b).

a) Common Anoda b) Common Katoda Gambar 2.14. Untai penampil tujuh segmen

Gambar 2.15 Penampil tujuh segmen

Gambar 2.16 Tujuh segmen dalam digital desimal

Kecerahan LED tergantung dari arusnya. Idealnya cara terbaik untuk

mengendalikan kecemerlangan ialah dengan menjalankan LED dengan sumber

setelah sumber arus adalah dengan tegangan catu yang besar dan resistansi seri

yang kecil. Dalam hal ini arus LED diberikan oleh :

s led cc

R V V

I = − (2.7)

Keterangan :

I = arus LED (ampere)

cc

V = tegangan sumber (volt)

led

V = tegangan LED (volt)

Rs = resistansi LED (ohm)

LED R

VCC

s led

I

Gambar 2.17. Rangkaian Led

Makin besar tegangan sumber, makin kecil pengaruh . Dengan kata lain

yang besar menghilangkan pengaruh perubahan pada tegangan LED.

led

V Vcc

2.11 Rangkaian Pembagi tegangan

Rangkaian pembagi tegangan merupakan rangkaian yang terdiri dari

resistor yang dikonfigurasikan seperti pada gambar 2.18. Vout ditentukan dengan

CC 2 1

2

out V

R R

V x

R

+

= (2.8)

VCC

R2

Vout

0

R1

Gambar 2.18. Konfigurasi Pembagi Tegangan

2.12 Sistem Digital

Bentuk dasar blok dari setiap rangkaian digital adalah suatu gerbang

logika. Gerbang logika nantinya akan digunakan untuk operasi bilangan biner.

Gerbang-gerbang logika yang paling lazim digunakan dalam rangkaian digital

adalah gerbang OR, AND, dan NOT.

2.12.1 Gerbang OR

Gerbang OR dikenal sebagai gerbang fungsi penjumlah logika. Simbol

dari gerbang OR seperti pada gambar 2.19 di bawah.

A

B

Y

Gambar 2.19. Gerbang OR

Persamaan matematis untuk keluran gerbang OR adalah:

Y = A + B (2.9)

Cara operasinya yaitu keluaran dari suatu gerbang OR menunjukkan keadaan 1

gerbang OR hanya akan bernilai 0 bila semua masukan bernilai 0 [9]. Dapat

dilihat pada tabel 2.5 di bawah.

Tabel 2.5. Tabel kebenaran gerbang OR

A B Y 0 0 0 0 1 1 1 0 1 1 1 1

2.12.2 Gerbang AND

Gerbang OR dikenal sebagai gerbang fungsi perkalian logika. Simbol

dari gerbang OR seperti pada gambar 2.20 di bawah.

A

B

Y

Gambar 2.20. Gerbang AND

Persamaan matematis untuk keluran gerbang AND adalah:

Y = A . B (2.10)

Cara operasinya yaitu keluaran dari suatu gerbang AND menunjukkan keadaan 1

semua masukannya berada pada keadaan 1. Dengan kata lain keluaran gerbang

AND hanya akan bernilai 0 bila salah satu masukannya atau kedua masukannya

bernilai 0 [9]. Dapat dilihat pada tabel 2.6 di bawah.

Tabel 2.6 Tabel kebenaran gerbang AND

2.12.3 Gerbang NOT

Gerbang NOT dikenal sebagai gerbang fungsi logika kebalikan/ inverse.

Simbol dari gerbang NOT seperti pada gambar 2.21 di bawah.

A

Y

Gambar 2.21. Gerbang NOT (INV)

Persamaan matematis untuk keluran gerbang NOT (INV) adalah:

Y = A . B (2.11)

Gerbang NOT mempunyai satu masukan serta satu keluaran dan melakukan

operasi logika peniadaan (negation), cara kerjanya adalah keluaran dari rangkaian

NOT akan mengambil keadaan 1 jika dan hanya jika masukannya tidak

mengambil keadaan 1. Simbol untuk menunjukkan logika peniadaan adalah suatu

lingkaran kecil yang digambarkan pada titik pertemuan antara garis sinyal dan

simbol logika [9]. Tabel kebenaran gerbang NOT dapat dilihat pada Tabel 2.7.

Tabel 2.7 Tabel kebenaran gerbang NOT (INV)

A Y 0 1 1 0

2.13 Pengkode

Pengkode merupakan suatu penerjemah kode. Pengkode merupakan

rangkaian logika gabungan dengan beberapa masukan dan keluaran. Kebanyakan

berisi 20 sampai 50 gerbang. Kebanyakan pengkode dipaketkan dalam paket IC

tunggal [7]. Pada sistem ini pengkode menerjemahkan masukan desimal menjadi

prioritas 10-baris ke 4-baris). Salah satu IC pengkode adalah 74LS147. Gambar

yang lebih rinci dari IC 74LS147 dapat dilihat pada gambar 2.22, dan tabel

kebenaran dari IC 74LS147 dapat dilihat pada tabel 2.8.

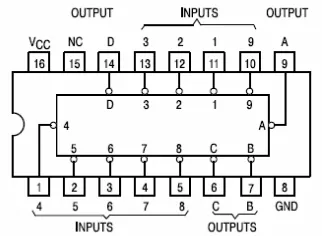

Gambar 2.22. Diagram kaki IC 74LS147

Tabel 2.8 Tabel kebenaran IC 74LS147

2.14 Respon Transien

Respon transien sistem kontrol sering menunjukkan osilasi teredam

sebelum mencapai keadaan tunak. Dalam menentukan karakteristik tanggapan

system control terhadap masukan tanggan satuan [10], biasanya dicari parameter

berikut :

Waktu tunda adalah waktu yang diperlukan tanggapan mencapai setengah

harga akhir yang pertama kali.

2. Waktu Naik ( Rise Time ), tr

Waktu naik adalah waktu yang diperlukan tanggapan untuk naik dari 10%

hingga 90%.

3. Waktu Puncak, tp

Waktu puncak adalah waktu yang diperlukan respon untuk mencapai puncak

lewatan yang pertama kali.

4. Waktu Penetapan ( Settling Time ), ts

Waktu penetapan adalah waktu yang diperlukan kurva tanggapan dan menetap

dalam daerah disekitar harga akhir yang ukurannya ditentukan dengan

persentase mutlak dari harga akhir ( biasanya 98% ).

Gambar 2.23. Kurva respon tanggapan satuan yang menunjukkan td, tp, ts, Mp dan

tr

Spesifikasi di atas ditunjukkan secara grafis pada gambar 2.23. Untuk

Delay Time ( td ) = t50 % - t0 (2.12)

Rise Time ( tr ) = t90 % - t10 % (2.13)

Settling Time ( ts ) = t98 % - t0 (2.14)

Pada suatu sistem kontrol otomatik sering terjadi error, dan yang biasa

terjadi adalah steady-state error. Steady-state error (ess) sendiri adalah perbedaan

antara keluaran sistem (hasil akhir) dan set point saat keadaan sistem stabil atau

tetap. Steady-state error (ess) dapat dilihat pada gambar 2.24 di bawah.

PERANCANGAN

3.1

Sistem Kendali

Dalam perancangan Pengendali Tekanan Uap Pada Sistem Pemanas Air

Berbasis Rangkaian Digital memerlukan komponen-komponen dasar antara lain

rangkaian digital sebagai otak dari sistem kendali, pemanas, dan sensor. Dari

ketiga komponen dasar tersebut maka dapat digambarkan diagram blok dari

sistem kendali ini, seperti yang terlihat pada gambar 3.1.

Gambar 3.1. Diagram blok pengendali tekanan uap

Gambar 3.2 di bawah adalah gambar tampilan kotak pengendali. Dengan

bagian-bagiannya adalah penampil tujuh segmen untuk set point dan output,

saklar set point, masukan sensor, dan catu daya 12 Volt.

Gambar 3.2. Tampilan kotak pengendali

3.2

Perancangan

Plant

Plant yang dibuat untuk tugas akhir ini adalah miniatur dari ketel uap

atau yang sering disebut dengan boiler. Gambar 3.3 merupakan gambar plant

yang akan digunakan. Pemanas pada plant menggunakan kompor listrik dengan

daya 600W, sehingga dengan adanya pemanas berupa kompor listrik, tekanan

boiler dapat dikontrol melalui pengendali yang akan digunakan untuk mematikan

kompor listrik secara otomatis pada tekanan tertentu. Keterangan dari gambar 3.3

di bawah adalah :

1. Pipa untuk memasukkan air.

2. Pipa untuk mengeluarkan air.

3. Lubang Safety Valve, yang digunakan sebagai pengaman saat boiler sedang

bertekanan. Saat air dikeluarkan pertama-tama safety valve harus dibuka

dengan pelan-pelan agar tekanan berkurang sedikit demi sedikit. Safety valve

4. Rongga di tengah-tengah boiler. Dibuatnya rongga ini bertujuan untuk

mempercepat pemanasan pada boiler, apabila jumlah rongga semakin banyak

maka pemanasan akan semakin cepat.

5. Pipa yang digunakan untuk tempat untuk manometer (indikator tekanan).

Plant menggunakan indikator tekanan dengan skala 0-3 bar.

6. Pipa yang digunakan untuk menempatkan sensor tekanan.

7. Indikator ketinggian air. Indikator ini wajib ada pada setiap boiler, karena

banyaknya sisa air di dalam boiler dapat dilihat. Sehingga kekurangan air

dapat dihindari. Indikator berupa selang transparan yang tahan terhadap

tekanan

8. Pipa Siphon, pipa siphon berisi air yang berfungsi agar suhu pada sensor tidak

terlalu panas, dan mencegah manometer langsung terkena uap air.

Gambar 3.3. Plant

Pengisian air ke dalam boiler sebanyak ¾ dari volume boiler. Hal ini

udara di dalam boiler. Boiler dibatasi hanya akan bekerja pada tekanan 0 sampai

dengan 1,5 bar.

3.3

Sensor

3.3.1 Pengubah Arus ke Tegangan

Sensor tekanan uap yang digunakan dalam sistem kendali ini adalah

Pressure Transmiter tipe 8320. Keluaran dari sensor ini berupa arus dalam skala 4

sampai 20 mA. Apabila menggunakan tegangan catuan atau UB sebesar 12 V,

maka besar beban maksimum dapat diperoleh dengan persamaan (2.1) :

B Ω = = − = Ω 100 ] [ 02 . 0 ] [ 2 ] [ 02 . 0 ]) [ 10 ] [ 12 ( ] [ A V A V V RA

Dengan digunakannya beban sebesar 100 Ω pada keluaran sensor, maka

keluaran dari sensor dapat dilihat perubahannya berupa tegangan. Perbandingan

tekanan dan tegangan keluaran dari sensor dihubungkan dengan RA sebesar 100Ω,

Tabel 3.1 Tabel perbandingan tekanan dan tegangan hasil dari percobaan Tekanan (bar) Tegangan (volt) ∆V (volt) 0 0,404

0,1 0,421 0,017

0,2 0,438 0,017

0,3 0,452 0,014

0,4 0,468 0,016

0,5 0,486 0,018

0,6 0,5 0,014

0,7 0,515 0,015

0,8 0,531 0,016

0,9 0,546 0,015

1 0,563 0,017

1,1 0,578 0,015

1,2 0,594 0,016

1,3 0,61 0,016

1,4 0,625 0,015

1,5 0,641 0,016

3.4

ADC (

Analog to Digital Converter

)

Pada perancangan tugas akhir ini menggunakan ADC0804. ADC

digunakan untuk mengubah masukan analog keluaran dari sensor, menjadi data

digital 4 bit. Bila menggunakan R1 sebesar 10 KΩ dan C1 sebesar 150 pF seperti

yang digunakan dalam data sheet, maka fclock dapat dihitung menggunakan

persamaan 2.4, maka besarnya :

1 1 C R 1,1 1 × × = clock f

fclock =

pF 150 K 10 1 , 1 1 × Ω ×

Grafik Tegangan terhadap Tekanan 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7

0 0.5 1 1.5

Tekanan (Bar) Te ga nga n (V ol t) 2

Gambar 3.4 Grafik Tegangan terhadap Tekanan

Dari tabel 3.1, dapat diperoleh grafik hubungan antara tegangan terhadap tekanan

seperti pada gambar 3.4. Dari gambar grafik di atas dapat diasumsikan bahwa

perubahan sensor linear. Kenaikan keluaran tiap bar dapat diperoleh dengan

persamaan (2.2) :

tekanan keluaran m Δ Δ = Bar Volt m 0 10 4 . 0 2 − − = Bar Volt m=0,16 /

atau

m =0,016 Volt/ 0,1 Bar

Dengan demikian sensor dapat diasumsikan memiliki keluaran yang linear yakni

dengan kenaikan 0,016 Volt setiap 0,1 bar. Dikehendaki bahwa setiap kenaikan

0,1 bar tersebut akan dikonversikan menjadi kenaikan sebesar 1 bit, seperti

Tabel 3.2 Tabel konversi data masukan analog dengan keluaran digital Tekanan (bar) Masukan Analog (volt) Keluaran digital

0 0,404 0000

0,1 0,42 0001

0,2 0,436 0010

0,3 0,452 0011

0,4 0,468 0100

0,5 0,484 0101

0,6 0,5 0110

0,7 0,516 0111

0,8 0,532 1000

0,9 0,548 1001

1 0,564 1010

1,1 0,58 1011

1,2 0,596 1100

1,3 0,612 1101

1,4 0,628 1110

1,5 0,644 1111

ADC 0804 ini menggunakan tegangan catuan sebesar 5 Volt, dan dapat

mengubah tegangan masukan dari 0-5 Volt. Kenaikan/resolusi dari sensor untuk

setiap 0,1 bar adalah sebesar 0,016 Volt seperti terlihat pada tabel 3.2 di atas,

sedangkan kenaikan/resolusi ADC dapat diperoleh dengan menggunakan

persamaan (2.5). 255 ) ( ) ( ResolusiADC − − +

=Vref Vref

Dengan demikian maka sebelum sensor dihubungkan dengan ADC

diperlukan rangkaian pengondisi sinyal dengan persamaan sebagai berikut :

sensor ADC

Resolusi Resolusi ).

( sensor X

ADC V V

V = −

Keterangan :

VADC = tegangan yang digunakan sebagai masukan analog dari ADC (Volt)

Vsensor = tegangan keluaran dari sensor (Volt)

VX = tegangan referensi, merupakan tegangan keluaran terkecil sensor (Volt)

Resolusi ADC = kenaikan setiap bit, yakni 19,6 mV

Resolusi sensor = kenaikan setiap 0,1 bar, yakni 16 mV

Berdasarkan keterangan tersebut maka persamaan dari rangkaian pengondisi

sinyal dapat diperoleh seperti di bawah ini :

16 19,6 ). 404 , 0 ( − = sensor ADC V V 225 , 1 ). 404 , 0 ( − = sensor ADC V

V (3.1)

Persamaan di atas dapat diterapkan dalam suatu rangkaian yang dapat diperoleh

dengan menghubungkan rangkaian pengurang dan rangkaian penguat.

Dalam rangkaian pengurang, tegangan keluaran sensor akan dikurangi

dengan tegangan 0,404 Volt. Dalam hal ini agar dapat menghasilkan persamaan

tersebut maka resistansi yang digunakan dalam rangkaian pengurang ini memiliki

besar yang sama yakni R3=R4=R5= R6=10 KΩ. Tegangan referensi sebesar 0,404

Volt dapat diperoleh dengan menggunakan rangkaian pembagi tegangan sesuai

dengan persamaan (2.8), dalam hal ini digunakan VCC = 5 Volt dan R2 sebesar 1

CC 2 1 2 X V R R V R + = CC X 2 1 2 V V R R = +R 0808 , 0 5 0,404 1 R 1 1 = = Ω + Ω K K

(R1+1 KΩ). 0,0808 = 1 KΩ

0,0808 R1 = 1 KΩ- 80,8 Ω

= 919,2 Ω

R1 = 919,2 Ω / 0,0808

= 11376,237 Ω

Karena resistor dengan nilai 11376,237 Ω tidak dapat dijumpai di pasaran maka

dalam perancangan ini digunakan resistor variabel (potensiometer).

Sedangkan dalam rangkaian penguat, digunakan rangkaian penguat non

inverting. Penguat ini digunakan karena keluaran dari rangkaian penguat non

inverting mempunyai keluaran nilai positif. Dengan menggunakan rangkaian

penguat non inverting maka penguatan sebesar 1,225 dapat diperoleh dengan

perhitungan sebagai berikut :

I F R R 1+ =

A ; A = penguatan (sebesar 1,225), dipilih RI sebesar 10 KΩ

I F R R 1= − A

RF = (A -1).RI

RF = 2,25 KΩ

Dalam perancangan ini digunakan resistor variabel (potentiometer) untuk

mendapatkan resistansi dengan nilai 2,25 KΩ.

Dengan demikian maka persamaan (3.1) di atas dapat diubah menjadi

rangkaian pengondisi sinyal seperti terlihat pada gambar 3.5. Sedangkan

rangkaian untuk ADC0804 dapat terlihat pada gambar 3.6.

Gambar 3.5. Rangkaian Pengondisi Sinyal

VCC Output 0 ADC0804 6 7 9 11 12 13 14 15 16 17 18 19 4 5 1 2 3 +IN -IN VREF/2 DB7 DB6 DB5 DB4 DB3 DB2 DB1 DB0 CLKR CLKIN INTR CS RD WR 10K Output 2 Output 1 R2 10K Output 3 Keluaran Pengk. Siny al

150pF R1 10K

3.5

Pengendali (

Controller

)

Pengendali menggunakan pembanding (comparator). Pembanding

(comparator) akan membandingkan data yang masuk dari tombol (set point)

dengan keluaran dari sensor. Pembanding (comparator) yang digunakan dalam

rancangan ini adalah IC 74LS85. IC tersebut merupakan IC pembanding 4 bit.

Cara pemakaian dari IC 74LS85 ini adalah tampak pada Gambar 3.7. Keluaran

dari pembanding yang digunakan adalah pin A>B yaitu kaki 5, yang kemudian

dihubungkan dengan driver pemanas. Driver pemanas akan mengendalikan

pemanas (kompor listrik) untuk memanaskan ketel uap (boiler).

Gambar 3.7. Gambar rancangan pembanding (comparator)

3.6

Driver

Pemanas

Untuk mengatur tekanan pada boiler, pemanas dikendalikan rangkaian

digital melalui triac. Triac ini terhubung langsung dengan pemanas / beban dan

tegangan jala-jala PLN, 220 VAC. Sehingga diperlukan isolator antara rangkaian

digital dengan triac. MOC3021 merupakan optoisolator yang terdiri atas sebuah

LED yang terhubung secara optis dengan triac.

MOC3021 dipilih berdasarkan kemampuan menahan tegangan ketika

LED. Driver ini dapat dioperasikan untuk menahan tegangan sampai 400 VAC

dan memerlukan arus minimum sebesar 15 mA untuk membuatnya ON.

Antarmuka rangkaian digital dengan triac dibentuk oleh komponen

resistor R6, MOC3021, triac, dan pemanas air 600 Watt sebagai beban. Bagian

masukkan dari MOC3021 merupakan LED yang dinyala-padamkan oleh

pengendali dan mengalirkan arus melalui resistor R1, sehingga LED menyala.

Cahaya LED menyebabkan triac di bagian output MOC3021 menjadi on dan

mengalirlah arus gate triac lewat R1, selanjutnya triac akan on dan pemanas

mulai bekerja. Interfacing triac dengan rangkaian pengendali ditunjukkan dalam

gambar 3.8.

U1

MOC3021 1

2

6

4

R6 700

Heater

V1

220 VAC

1

2

LAMP

1 2

Q1 TRIAC R1

270

Gambar 3.8.Interfacing Triac dengan Rangkaian Pengendali

Resistor R6 digunakan sebagai pembatas arus masukan LED. Led ini

memiliki batasan arus masukan antara 15 - 60 mA dan tegangan panjar maju

Menentukan nilai R6:

R6maks =

mA Vfd Vout

10

max−

R6 =

MOC Iforward MOC Vforward Vout _ _ -max

V forward = 1,5 Volt (datasheet MOC)

I forward = 15 mA (datasheet MOC)

R6 =

mA v v 10 5 , 1 5 −

R6 = 350 Ω

Karena nilai resistor maksimal adalah 350 Ω tidak terdapat dipasaran maka dipilih

R6 = 330 Ω, sehingga didapatkan nilai IForward_MOC = 10,6 mA.

Menentukan R1 :

Vin(pk) = 220 X 2

Vin(pk) = 311,12 Volt

R1 =

ax pk Vin Im ) (

R1 =

1 , 0 126 , 311

R1 = 3111,26 Ω

3.7

BCD ke Tujuh Segmen

Untuk mengetahui angka masukan dari set point dan besarnya tekanan

yang telah dicapai digunakan penyandi BCD ke tujuh segmen dan penampil tujuh

segmen. Penampil tujuh segmen digunakan sebanyak dua buah, yaitu penampil set

point dan penampil keluaran sensor. Rangkaian unit penampil tujuh segmen

secara keseluruhan tampak pada Gambar 3.9.

Supaya dapat membuat keluaran suatu pencacah BCD membentuk tujuh

segmen tertentu menyala sesuai dengan angka biner yang diterima, maka

digunakan suatu IC 74LS47. IC 74LS47 hanya menggunakan hambatan 330 Ω,

tiap–tiap LED pada penampil tujuh segmen menggunakan katoda bersama

(Common anode), karena IC 74LS47 mempunyai keluaran yang aktif berlogika 0.

3.8

Rangkaian

Set Point

Set point yang digunakan adalah saklar. Dalam rancangan saklar yang

digunakan sebanyak 4 buah, karena terdapat 4 set point untuk mengatur besarnya

tekanan yang diinginkan. Untuk membatasi arus yang lewat dapat dihitung

menggunakan persamaan (2.3). Besar hambatan yang digunakan :

I = 0.005 A

V = 5 V

Maka :

R V I =

A V R

001 . 0

5

=

R = 1 kΩ

Besarnya tekanan yang digunakan sebagai set point dan keluaran digital dapat

dilihat pada tabel 3.3, sesuai dengan tabel konversi data masukan analog dengan

keluaran digital pada tabel 3.2.

Tabel 3.3 Tabel tekanan dan keluaran digital

Keluaran Digital Set Point

(Bar) D C B A

0.1 0 0 0 1

0.5 1 0 1 0

1 0 1 0 1

1.5 1 1 1 1

Dari tabel 3.3 di atas dapat dibuat rangkaian untuk set point yang terdiri

IC 74LS147 dan gerbang NOT (inverter). IC 74LS147 adalah priority encoders

keluaran yang dihasilkan IC 74LS147 dapat dilihat pada tabel 2.8. Untuk

memperoleh keluaran seperti tabel 3.3, keluaran IC 74LS147 dihubungkan dengan

inverter. Untuk keluaran inverter hanya keluaran CBA yang terhubung dengan

keluaran 74LS147, untuk keluaran D pada inverter terhubung langsung dengan

saklar pada set point. Rancangan rangkaian set point dapat dillihat pada gambar

3.10.

Tabel 3.4 Tabel konversi keluaran IC 74LS147 dengan keluaran inverter

Keluaran Masukan

74LS147 Inverter

1 2 5 7 D C B A D C B A

Tampilan seven segment

0 1 1 1 1 1 1 0 0 0 0 1 0.1

1 0 1 1 1 1 0 1 1 0 1 0 1.0

1 1 0 1 1 0 1 0 0 1 0 1 0.5

1 1 1 0 1 0 0 0 1 1 1 1 1.5

R1 1K R4 1K R6 1K 74147 I1N I2N I3N I4N I5N I6N I7N I8N I9N AN BN CN DN SW1 2 1 3 SW2 2 1 3 B R5 1K 5V SW3 1 8 3 5 4 7 C NOT 1 2 A NOT 1 2 D R3 1K NOT 1 2 R2 1K SW4 1 8 3 5 4 7 NOT 1 2

3.9

Rangkaian Penyesuai

Dalam perancangan ini yang dimaksud dengan rangkaian penyesuai

adalah keluaran dari ADC dan keluaran dari rangkaian set point diubah menjadi

bentuk biner lain yang sesuai. Keluaran dari rangkaian penyesuai sebagai

masukan pada pengkode BCD ke tujuh segmen. Dalam perancangan ini

mengubah masukan yang diingikan menjadi bentuk biner yang sesuai seperti

tertera pada tabel 3.5 di bawah.

Tabel 3.5 Tabel kebenaran rangkaian penyesuai

Masukan D C B A

Keluaran (Y1)

D C B A

Keluaran (Y2)

D C B A

Desimal Y2 Y1

0 0 0 0 0 0 0 0 0 0 0 0 0 . 0

0 0 0 1 0 0 0 1 0 0 0 0 0 . 1

0 0 1 0 0 0 1 0 0 0 0 0 0 . 2

0 0 1 1 0 0 1 1 0 0 0 0 0 . 3

0 1 0 0 0 1 0 0 0 0 0 0 0 . 4

0 1 0 1 0 1 0 1 0 0 0 0 0 . 5

0 1 1 0 0 1 1 0 0 0 0 0 0 . 6

0 1 1 1 0 1 1 1 0 0 0 0 0 . 7

1 0 0 0 1 0 0 0 0 0 0 0 0 . 8

1 0 0 1 1 0 0 1 0 0 0 0 0 . 9

1 0 1 0 0 0 0 0 0 0 0 1 1 . 0

1 0 1 1 0 0 0 1 0 0 0 1 1 . 1

1 1 0 0 0 0 1 0 0 0 0 1 1 . 2

1 1 0 1 0 0 1 1 0 0 0 1 1 . 3

1 1 1 0 0 1 0 0 0 0 0 1 1 . 4

1 1 1 1 0 1 0 1 0 0 0 1 1 . 5

Pembuatan rangkaian penyesuai disusun dari gerbang-gerbang logika

dasar. Pembentukannya menggunakan peta karnaugh. Peta karnaugh adalah

piranti grafis yang dapat digunakan untuk menyederhanakan persamaan logika

Berdasarkan dari tabel 3.4 dapat dibuat bentuk peta karnaugh, seperti yang

tampak pada Tabel 3.5. Tabel peta karnaugh terdapat 2 macam, tabel peta

karnaugh untuk keluaran Y1 (tabel 3.6a) dan tabel peta karnaugh untuk keluaran

Y2 (tabel 3.6b).

Tabel 3.6 Tabel peta karnaugh a.) Tabel peta karnaugh untuk keluaran Y1

A BA BA BA BA

C

D 0 0 1 1

C

D 0 0 1 1

DC 0 0 1 1

C

D 0 0 1 1

A A=

B BA BA BA BA

C

D 0 1 1 0

C

D 0 0 0 0

DC 1 0 0 1

C

D 0 1 1 0

B DC B D

B= +

C BA BA BA BA

C

D 0 0 0 0

C

D 0 0 0 0

DC 0 1 1 0

C

D 1 1 1 1

CB C D

D BA BA BA BA

C

D 0 0 0 0

C

D 1 0 0 1

DC 0 0 0 0

C

D 0 0 0 0

B C D D=

b.) Tabel peta karnaugh untuk keluaran Y2

A BA BA BA BA

C

D 0 0 0 0

C

D 0 1 1 0

DC 1 1 1 1

C

D 0 0 0 0

DB A=

Untuk keluaran B, C, dan D adalah 0, karena tidak terdapat keluaran-keluaran 1.

Dari peta karnaugh di atas dapat dibuat rancangan ke dalam rangkaian

penyesuai yang menggunakan gerbang AND, OR dan NOT. Rancangan dari

rangkaian penyesuai tampak pada Gambar 3.11. Gambar rangkaian penyesuai

terdapat 2 macam, gambar rangkaian penyesuai untuk keluaran Y1 (Gambar

D B AND2 NOT 1 2 A OR2 NOT 1 2 AND2 AND2 OR2 B AND2 D AND2 C A AND2 AND2 NOT 1 2 C

a.) Gambar rangkaian penyesuai untuk keluaran Y1

AND2 B AND2 NOT 1 2 NOT 1 2 D NOT 1 2 A C AND2 D B C OR2 AND2 A AND2

b.) Gambar rangkaian penyesuai untuk keluaran Y2

HASIL DAN PEMBAHASAN

Pada bagian ini akan ditunjukkan hasil pengujian Pengendali Tekanan

Uap pada Sistem Pemanas Air Berbasis Rangkaian Digital yang telah dibuat

disertai dengan pembahasannya.

4.1 Hasil Pengujian Sistem

Pengujian dilakukan dengan memilih besar tekanan yang dikehendaki

dengan menghidupkan saklar set point. Sistem akan mati bila telah mencapai set

point yang diinginkan, dalam hal ini pemanas akan mati. Adapun bentuk

perangkat keras tersebut dapat dilihat pada gambar 4.1.

a) Boks Pengendali b) Boks Pengendali dan Plant Gambar 4.1. Bentuk Perangkat Keras

4.1.1 Pengujian

Set Point

0,1 Bar

Dalam pengambilan data yang pertama dipilih tekanan dengan besar 0,1

bar. Hasil yang diperoleh dari proses pengambilan data dapat dilihat pada tabel

4.1. Berdasarkan tabel 4.1 tersebut dapat diubah dalam bentuk grafik seperti yang

terlihat pada gambar 4.2.

Tabel 4.1. Hasil pengambilan data untuk set point 0,1 bar

Tampilan Tegangan (volt)

Waktu

(menit) Manometer

(bar)

Seven Segment

Keluaran Sensor

Masukan ADC

Lampu Indikator

0 0 0.0 0,404 0 hidup

5 0 0.0 0,405 0,002 hidup

10 0 0.0 0,408 0,006 hidup

15 0 0.0 0,412 0,01 hidup

16 0,1 ≅0.1 0,413 0,011 redup

20 0,1 0.1 0,414 0,013 mati

26 0,1 0.1 0,416 0,014 mati

30 0,1 0.1 0,416 0,015 mati

35 0,1 0.1 0,416 0,014 mati

40 0,1 0.1 0,415 0,014 mati

45 0,1 0.1 0,415 0,014 mati

50 0,1 0.1 0,414 0,013 redup

51 0,1 0.1 0,414 0,013 redup

55 0,1 0.1 0,414 0,013 redup

60 0,1 0.1 0,414 0,013 redup

65 0,1 0.1 0,414 0,013 redup

70 0,1 0.1 0,414 0,013 redup

75 0,1 0.1 0,414 0,013 redup

80 0,1 0.1 0,414 0,013 redup

≅ perubahan seven segment (nyala seven segment tidak mantap)

Berdasarkan hasil pengujian tersebut dapat dilihat bahwa pada kondisi

awal tekanan dalam boiler adalah 0 bar. Pada tekanan 0 bar ini tegangan sensor

yang dihasilkan adalah 0,404 Volt, dan tegangan yang masuk ke ADC adalah 0

Volt. Dikarenakan pemanas menyala maka tekanan tersebut akan terus naik

sampai mencapai set point yang diinginkan, yaitu 0,1 bar. Setelah mencapai besar

dan lampu indikator kompor mati atau padam. Pada menit ke 50 lampu indikator

kompor redup, hal tersebut karena sistem yang mati hidup dengan cepat. Sistem

yang mati hidup dengan cepat karena perubahan tegangan masukan pada ADC

yang cepat, atau berubah-ubah diantara batas bawah tegangan dari desimal 1 dan

batas atas desimal 0.

Tekanan pada Seven Segment

0 0.02 0.04 0.06 0.08 0.1 0.12

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85

waktu (menit)

te

k

a

na

n (

ba

r)

Tekanan pada Seven Segment

Gambar 4.2. Grafik hasil pengambilan data untuk set point 0,1 bar, hubungan

antara waktu dan tekanan

Berdasarkan tabel 4.1 di atas seperti yang terlihat pada gambar 4.2,

gambar tersebut adalah bentuk grafik hubungan antara waktu dan tekanan yang

diambil dari tampilan seven segment. Dikarenakan gambar kurva pada gambar 4.2

perubahan tekanan tidak terlihat dengan jelas, maka untuk mencari respon transien

dari sistem, menggunakan waktu dan tegangan keluaran sensor. Perubahan

tegangan sensor dapat merepresentasikan perubahan tekanan.

Berdasarkan data yang diperoleh, pada saat tekanan 0 bar tegangan

keluaran sensor yang terjadi adalah sebesar 0,404 Volt, sedangkan pada saat

Dengan demikian untuk mendapatkan besar tegangan keluaran sensor pada saat

tekanan sebesar 10% dari tekanan set point (0,1 bar) dapat diperoleh dengan

menggunakan perhitungan berikut:

VADC(10%) = (0,414-0,404). 10%+ 0,404

= 0,01. 10% + 0,404

= 0,405 Volt

Berdasarkan tabel 4.1, tegangan keluaran sensor sebesar 0,405 Volt terjadi pada

menit ke-5 (waktu yang dibutuhkan untuk mencapai tekanan sebesar 10 % dari

tekanan set point).

t(10%) = 5 menit

Tegangan keluaran sensor pada saat tekanan sebesar 90% dari tekanan set point

(0,1 bar) dapat diperoleh dengan menggunakan perhitungan berikut:

VADC(90%) = (0,414-0,404). 90%+ 0,404

= 0,01. 90% + 0,404

= 0,413 Volt

Berdasarkan tabel 4.1, tegangan keluaran sensor sebesar 0,413 Volt

terjadi pada menit ke-16 (waktu yang dibutuhkan untuk mencapai tekanan

sebesar 90 % dari tekanan set point).

t(90%) = 16 menit

Tegangan keluaran sensor pada saat tekanan yang terjadi sebesar 50% dari

tekanan set point (0,1 bar) dapat diperoleh dengan menggunakan perhitungan

berikut:

= 0,01. 50% + 0,404

= 0,409 Volt

Berdasarkan tabel 4.1, tegangan masukan ADC sebesar 0,409 Volt mendekati data

yang terjadi pada menit ke-11 (waktu yang dibutuhkan untuk mencapai tekanan

sebesar 50 % dari tekanan set point).

t(50%) = 11 menit

Berdasarkan persamaan 2.13 diperoleh kurva tanggapan sistem untuk tekanan set

point 0,1 bar, terlihat pada gambar 4.3.

rise time (tr) = t(90%) - t(10%)

=16 – 5

= 11 menit

delay time (td) = t(50%)

= 11 menit

maximum overshoot (Mp)= .100%

0,414 0,414) -(0,416

= 0,48 %

peak time (tp) (menit) =

(

)

262 26 35

+ −

= 4,5+26

= 30,5 menit

settling time (ts) = 50 menit

Berdasarkan tabel 3.2 tekanan 0,1 bar memiliki masukan tegangan dari sensor

sensor sebesar 0,414 Volt. Dengan demikian Steady-state error (ess) dari sistem

tersebut dapat diketahui dengan perhitungan sebagai berikut:

% 100 . 42 , 0

414 , 0 42 ,

0 −

=

ss

e

% 43 , 1

=

Gambar 4.3. Respon sistem pada saat tekanan set point 0,1 bar

4.1.2 Pengujian

Set Point

0,5 Bar

Dalam pengambilan data yang kedua dipilih tekanan dengan besar 0,5

bar. Hasil yang diperoleh dari proses pengambilan data dapat dilihat pada tabel

4.2. Berdasarkan hasil pengujian dapat dilihat bahwa pada kondisi awal tekanan

dalam boiler adalah 0 bar. Pada tekanan 0 bar ini tegangan sensor yang dihasilkan

adalah 0,404 Volt, dan tegangan yang masuk ke ADC adalah 0 Volt. Dikarenakan

pemanas menyala maka tekanan tersebut akan terus naik sampai mencapai set

diinginkan, pemanas mati. Dari tabel 4.2 dapat terlihat bahwa mulai menit ke 65

sistem mulai stabil, dan lampu indikator kompor mati atau padam. Pada menit ke

70 lampu indikator kompor redup, hal tersebut karena sistem yang mati hidup

dengan cepat. Sistem yang mati hidup dengan cepat karena perubahan tegangan

masukan pada ADC yang cepat, atau berubah-ubah diantara batas bawah tegangan

dari desimal 5 dan batas atas desimal 4. Berdasarkan tabel 4.2 tersebut dapat

diubah dalam bentuk grafik seperti yang terlihat pada gambar 4.4.

Tabel 4.2. Hasil pengambilan data untuk set point 0,5 bar

Tampilan Tegangan (volt)

Waktu

(menit) Manometer

(bar)

Seven Segment

Keluaran Sensor

Masukan ADC

Lampu Indikator

0 0 0.0 0,404 0 hidup

5 0 0.0 0,405 0,003 hidup

10 0 0.0 0,408 0,007 hidup

15 0,1 ≅0.1 0,412 0,011 hidup

18 0,1 0.1 0,416 0,015 hidup

22 0,1 0.1 0,418 0,019 hidup

25 0,1 0.1 0,422 0,023 hidup

30 0,2 ≅0.2 0,427 0,029 hidup

35 0,2 0.2 0,43 0,033 hidup

40 0,2 0.2 0,437 0,041 hidup

43 0,3 ≅0.3 0,442 0,047 hidup

46 0,3 0.3 0,445 0,051 hidup

50 0,3 0.3 0,451 0,058 hidup

55 0,4 0.4 0,46 0,069 hidup

60 0,4 0.4 0,467 0,078 hidup

64 0,5 ≅0.5 0,474 0,086 redup

65 0,5 0.5 0,475 0,087 mati

70 0,5 0.5 0,475 0,087 redup

72 0,5 0.5 0,474 0,086 redup