TERHADAP KEKERASAN PAHAT KARBIDA TUNGSTEN

Tugas Akhir

Untuk memenuhi sebagai persyaratan Mencapai derajat Sarjana S.-1

Oleh :

JOKO WARSITO

NIM : 005214058

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

EFFECT OF TiAlN SPUTTERING

ON HARDNESS OF TUNGSTEN CARBIDE CHISEL

Final Project

Presented as partial fulfillment of requirements To obtain the Sarjana Teknik Degree

By :

JOKO WARSITO

Student Number : 005214058

MECHANICAL ENGINEERING STUDY PROGRAM

SAINS AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 30 September 2008

Joko Warsito

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa yang memberikan segala kenikmatanNya kepada kita semua, sehingga tugas penyusunan Tugas Akhir yang merupakan salah satu syarat mendapatkan gelar sarjana di Jjurusan Teknik Mesin Universitas Sanata Dharma ini dapat di tempuh.

Laporan Tugas Akhir ini berisiskan tentang hasil penelitian kami tentang Pengaruh Sputtering TIAlN Terhadap Kekerasan Pahat Karbida Tungsten di Badan Tenaga Nuklir Nasional (BATAN) Yogyakarta. Pada kesempatan ini, tak lupa penulis mengucapkan banyak-banyak terima kasih Kepada :

1. Romo Ir. Greg Heliarko S.J., S.S., B.S.T., M.Sc., M.A selaku Dekan Fakultas Sains Dan Teknologi Universitas Sanata Dharma yang telah memberikan semangat dan dorongan dalam penyelesaian Tuga Akhir ini.

2. Bapak Budi Sugiharto, S.T., M.T. selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma yang juga telah memberikan semangat dan dorongan dalam penyelesaian Tugas Akhir ini.

3. Bapak I Gusti Ketut Puja, S.T., M.T. selaku dosen pembimbing Tugas Akhir ini yang telah memberikan bimbingan dalam penyelesaian Tugas Akhir ini. 4. Bapak Drs. BA. Tjipto Suyitno, MT, yang telah membimbing selama

melakukan pengujian di BATAN.

5. Bapak Karmadi yang telah membantu melakukan pengujian di BATAN.

6. Segenap staf pengajar Program Studi Teknik Mesin Universitas Sanata Dharma yang telah memberikan bekal ilmu.

9. Dik Wiwin yang selalu memberi dukungan dan kasih saying.

10.Semua temen-temen saya yang telah membantu, memberikan motivasi sehingga penyusun dapat menyelesaikan tugas ini.

Dalam penyelesaian Tugas Akhir ini, penulis telah berusaha semaksimal mungkin, namun dengan keterbatasan pengetahuan dan kemampuan yang dimiliki penulis, maka Tugas Akhir ini masih banyak membutuhkan penyempurnaan. Penulis sangan mengharapkan saran dan kritik dari semua pihak sehingga lebih sempurna. Dan semoga dapat bermanfaat.

Yogyakarta, September 2008 Penulis

DAFTAR ISI

Halaman Pernyataan Persetujuan Publikasu Tugas Akhir Intisari

2.1.3 Proses Pembentukan Lapisan Tipis ………... 6

2.2 Bahan-bahan ……… 11

2.2.1 Pahat Karbida ………... 11

2.2.2 Titanium ……….………... 12

2.3 Asal Kekuatan Logam ……… 15

2.3.1 Ikatan Logam ………... 15

2.3.2 Cacat Dalam Kristal ………... 16

2.3.3 Difusi Atom ………... 20

2.3.4 Karakteristik Pertambahan Batas Butir …………... 21

2.4 Analisa Hasil Penelitian ……… 23

3.2.2 Peralatan Penelitian ……… 28

4.2 Pembahasan ……… 45

4.2.1 Pengujian Kekerasan Knoop ……… 45

4.2.2 Foto Struktur Mikro ……… 48

BAB V KESIMPULAN DAN SARAN ………….……… 78

5.1 Kesimpulan ………..……… 50

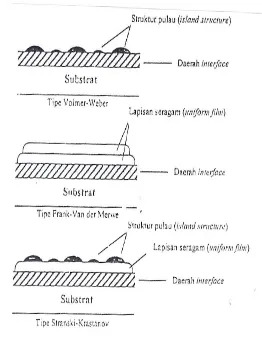

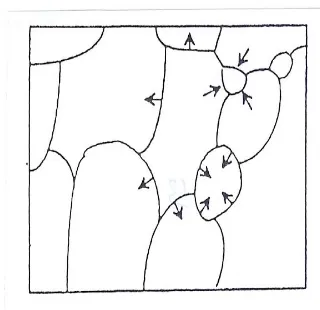

Gambar 2.1 Tiga macam proses pertumbukkan lapisan tipis

( Wasa Dan Hakawa, 1992 ) ……… 8

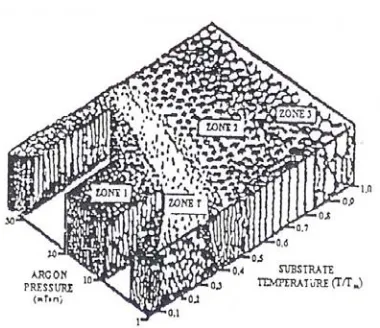

Gambar 2.2 Susunan lapisan tipis yang terbentuk akibat sputtering ……… 10

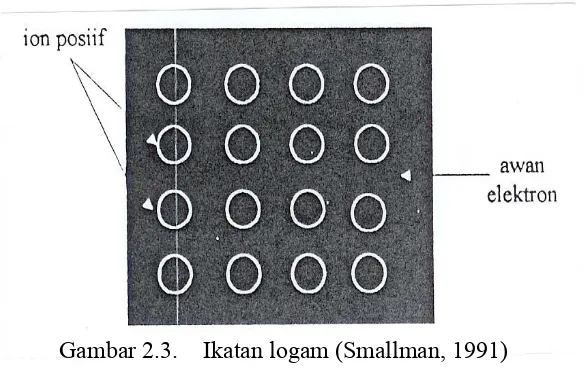

Gambar 2.3 Ikatan logam ( Smallman. 1991 ) ……… 16

Gambar 2.4 Cacat titik dalam kristal ……… 17

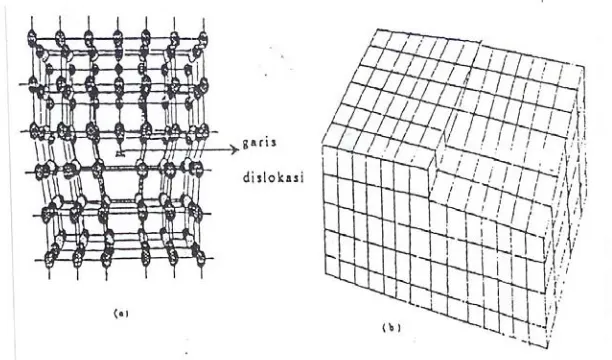

Gambar 2.5 Dislokasi pada kristal ……… 18

Gambar 2.6 Slip akibat pergerakan dislokasi sisi ( Smallman, 1991 ) …… 19

Gambar 2.7 Slip akibat pergerakan dislokasi ulir ( Smallman, 1991 ) …… 19

Gambar 2.8 Mekanisme difusi ……….…… 21

Gambar 2.9 Pembentukan batas butir ( Van Vlack, 1991 ) ……….…… 22

Gambar 2.10 Penumbuk piramida intan ……….…… 24

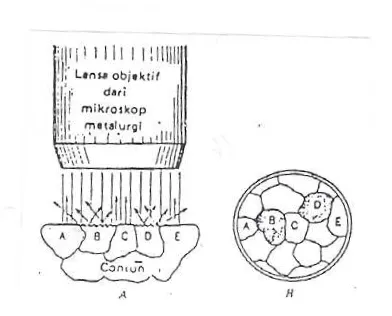

Gambar 2.pemeriksaan contoh yang sudah dietsa ……….…… 26

Gambar 3.1 Diagram proses sputtering TiAlN pada pahat karbida ………. 27

Gambar 3.2 Prinsip kerja pompa rotari ………. 30

Gambar 3.3 Sistem tegangan tinggi DC ……….. 31

Gambar 3.4 Skema sistem deposisi plasma ……….. 32

Gambar 4.1 Diagram kekerasan knoop dengan variasi suhu ……….. 40

Gambar 4.2 Diagram kekerasan knoop dengan variasi waktu .……… 40

Gambar 4.3 Diagram kekerasan knoop dari bahan yang dipotong melintang ……. 41

Gambar 4.5 Foto struktur mikro permukaan benda uji sebelum dilakukan

Intisari

Pengujian sputtering TiAlN terhadap kekerasan pahat karbida bertujuan untuk mengetahui pengaruh sputtering terhadap kekerasan pahat karbida.

Pada penelitian ini dilakukan deposisi lapisan keras TiAlN tehadap substrat pahat karbida dengan menggunakan Ti dan Al sebagai targetnya dan gas argon sebagai gas sputter, serta gas nitrogen untuk membentuk senyawa dengan Titanium dan Aluminium sehingga menjadi TiAlN dan melapisi permukaan pahat karbida. Proses sputtering dilakukan dengan dua variasi, yaitu variasi suhu (150ºC, 200ºC, 250ºC dan 300ºC) dengan waktu konstan 1 jam dan variasi waktu (½ jam, 1 jam, 1½ jam dan 2 jam) dengan suhu konstan 200ºC. Setelah proses sputtering, dilakukan pengujian kekerasan knoop dan pengamatan strukktur mikro.

1.1. Latar Belakang

Dalam memenuhi kebutuhan teknologi yang terus berkembang, dituntut bahan-bahan logam yang mempunyai sifat-sifat yang lebih unggul. Antara lain: lebih keras, lebih tahan lama, mempunyai sifat ekonomis yang tinggi dan lain-lain. Dan untuk memperoleh suatu sifat-sifat mekanis yang lebih unggul tersebut perlu dilakukan kembali sebuah perlakuan. Misalnya untuk memperoleh suatu bahan yang keras menjadi lebih keras. Seperti yang telah banyak dikenal, yaitu proses quenching, yaitu bahan dipanaskan sampai diatas suhu kritisnya dan setelah itu didinginkan dengan cepat. Seperti dicelupkan kedalam air atau minyak. Dari perlakuan tersebut ternyata menghasilkan bahan yang lebih keras tetapi getas. Dewasa ini ditemukan suatu metode yang baru dalam proses pengerasan permukaan. Salah satu diantaranya adalah pelapisan permukaan dengan metode pendeposisian lapisan tipis (thin film) dengan teknologi sputtering.

Mengenai pendeposisian lapisan tipis oleh (Konuma, 1992) dapat digolongkan menjadi :

1. Phisical Vapour Deposition (PVD) a. Sputter Deposition

b. Ion Platting

2

2. Chenical Vapour Deposition (CVD) a. Plasma Enhanced CVD

b. Plasma Decomposition c. Plasma Polymerization 3. Chemical Modification

a. Ion Nitriding b. Ion Carburizing c. Plasma Nitriding d. Plasma Oxidation

Dalam menghadapi perkembangan zaman, penelitian ini sangat diperlukan. Karena aplikasi teknologi lapisan tipis telah berkembang dan menjangkau berbagai bidang, seperti bidang mekanik, listrik magnit, kimia, elektronika maupun optic. Di bidang mekanik, dapat digunakan untuk meningkatkan sifat keausan mekanik suatu metal, meningkatkan kekerasan, meningkatkan keausan dan ketahanan terhadap korosi.

Dalam penelitian yang dilakukan ini, menggunakan metode sputtering

dengan lapisan tipis TiAlN. Bahan yang akan disputtering adalah pahat bubut karbida tungsten.

1.2. Rumusan Masalah

1.3. Batasan Masalah

Parameter proses pembuatan lapisan tipis dengan metode sputtering meliputi suhu, waktu, perbandingan gas, tegangan antar elektroda, tekanan gas dan jarak antar elektroda dan jarak antar elektroda. Dalam penelitian ini akan dibatasi pada variasi suhu, variasi waktu, sedangkan perbandingan gas, tekanan gas, tegangan antar elektroda dan jarak elektroda dan jarak antar elektroda dalam kondisi konstan.

1.4. Tujuan Penelitian

Dalam proses pendeposisian target titanium dan aluminium pada substrat pahat karbida berguna untuk:

1. Meningkatkan kekerasan pahat karbida

2. Meningkatkan kemampuan pemotongan yang baik 3. Memperpanjang umur pahat karbida

1.5. Manfaat Hasil Penelitian

1. Hasil penelitian dari terbentuknya lapisan tipis TiAlN pada substrat pahat karbida diharapkan dapat meningkatkan kekerasan permukaan pahat karbida sehingga pahat memiliki kemampuan pemotongan lebih baik.

B A B II LANDASAN TEORI

2.1. Umum

Deposisi lapisan tipis (menempelkan atau mencangkokkan atom asing di

permukaan suatu bahan) dengan ketebalan beberapa mikron manfaatnya saat ini

telah menjangkau pada berbagai bidang dan sedang banyak diteliti. Banyak cara

yang dapat di tempuh untuk melakukan deposisi ini seperti, dengan metode

penguapan, lucutan gas atau metode sputtering yang masing-masing metode

mempunyai kelebihan dan kelemahan sendiri-sendiri. Metode penguapan

membutuhkan peralatan yang cukup sederhana, tetapi atom asing yang datang ke

permukaan bahan mempunyai daya rekat yang tidak terlalu kuat.

Pada metode lucutan gas atau sputtering ion-ion dari suatu atom yang

terbentuk dari suatu tabung lucutan mempunyai tenaga kinetik yang besar,

sehingga ion-ion tersebut mampu masuk kepermukaan bahan lebih dalam. Dengan

demikian, metode sputtering memungkinkan lapisan tipis yang keras mempunyai

daya rekat yang lebih kuat.

Pada penelitian ini telah dilakukan deposisi lapisan keras TiAlN substrat

pahat Karbida dengan menggunakan Ti dan Al sebagai targetnya dan gas argon

sebagai gas sputter, serta gas nitrogen untuk membentuk senyawa dengan

Titanium dan Alumunium sehingga menjadi (TiAlN) dan melapisi permukaan

pahat karbida.

2.1.1. Metode Sputtering.

Partikel–partikel elektron ion berenergi tinggi yang ditembakkan pada

bahan padat dapat menyebabkan atom–atom individu bahan tersebut akan

memperoleh energi yang cukup untuk melepaskan diri dari permukaannya. Proses

ini dinamakan sputtering. Atom–atom yang terhambur dari permukaan akibat

sputtering ini dapat di gunakan dalam proses pendeposisian lapisan pada suatu

substrat (Stuart, 1983).

Dalam proses pendeposisian dengan metode sputtering target

dibombardier dengan partikel–partikel berat (ion–ion positif) yang bergerak cepat

dalam sistem vakum, sehingga atom–atom bahan target dapat tersputter memancar

ke berbagai arah yang sebagaian diantaranya akan bergerak menuju substrat.

Atom–atom yang tersputter dengan energi yang cukup tinggi tersebut selanjutnya

menumbuk permukaan substrat dengan menekan atom–atom permukaan dan

selanjutnya menempati posisi interstisi atau atom substitusi pada kisi kristal.

Atom–atom yang tersputter tersebut akhirnya bergerak masuk kedalam bahan

substrat menempati posisi interstisi atau mengisi kekosongan (substitusi pada

batas–batas butir). Pergeseran atom–atom permukaan target akan lebih isotropik

akibat tumbukan beruntun dan akhirnya atom–atom dapat lolos dari permukaan

target (Wasa dan Hayakawa, 1992).

Dalam pendeposisian (sputtering), energi dari atom–atom tersputter yang

menumbuk permukaan substrat adalah cukup besar yaitu sekitar 2 sampai 30 eV

6

atom – atom tersputter ke dalam bahan substrat cenderung berjalan dengan

mudah.

2.1.2. Kelebihan Metode Sputtering.

Kelebihan pembuatan lapisan tipis dengan metode sputtering adalah

sebagai berikut :

a. Berbagai jenis bahan seperti logam, paduan (alloy), dan isolator dapat

digunakan bila dibandingkan dengan evaporasi.

b. Mudah menghasilkan lapisan tipis dari bahan yang mempunyai titik leleh

tinggi jika dibandingkan dengan metode evaporasi.

c. Bahan target sputtering memiliki keawetan atau ketahanan fisik yang baik

sehinnga lebih efisien (Stuart, 1983).

d. Ketebalan lapisan tipis yang dihasilkan dapat dikontrol dengan waktu

pendeposisian pada saat pembuatannya (Stuart, 1983).

2.1.3. Proses Pembentukan Lapisan Tipis.

Dalam proses ini atom yang terpecik mempunyai energi cukup besar untuk

menumbuk permukaan substrat, sehingga saling campur (intermixing) dan proses

difusi antara atom-atom terpecik dan bahan substrat cenderung terjadi dengan

mudah. Oleh karena itu gaya tarik-menarik antara lapisan tipis dan substrat yang

diperoleh dengan pendeposisian sputtering lebih kuat dari pada dengan evaporasi.

Dalam proses pendeposisian, bahan target dibombardir dengan

partikel-partikel berat (ion-ion positif) yang bergerak cepat dalam suatu siatem vakum,

yang sebagaian akan bergerak menuju substrat. Atom-atom yang terpecik dengan

energi cukup tinggi tersebut selanjutnya menumbuk permukaan substrat dan

menekan atom-atom permukaan menuju tempat interstisi pada kisi kristal.

Atom-atom terpecik itu sendiri akan bergerak masuk ke dalam bahan substrat untuk

menempati posisi interstisi atau mengisi kekosonganpada batas butir, dimana

atom-atom yang telah terdeposit ini mempunyai energi ikat yang tinggi, sehingga

sedikit sekali terjadi refleksi. Dalam kondidi demikian proses difusi atom-atom

dalam lapisan tipis menjadi halus dan mempunyai tingkat kerapatan yang tinggi.

Akibat adanya panas maka proses rekristalisasi berkembang selama proses

pembentukan lapisan tipis sehingga akan berbentuk adanya

8

Gambar 2.1. Tiga macam proses pertumbukkan lapisan tipis (Wasa dan

Hayakawa, 1992).

Proses pertumbuhan lapisan tipis meliputi proses stastitik nukleasi, difusi

permukaan yang mengontrol pertumbuhan inti dimensi tiga, dan pembentukkan

struktur jaringan yang selanjutnya mengisi seluruh permukan substrat untuk

memberikan lapisan kontinyu. Proses pertumbuhan dapa dijelaskan sebagai

Tiga tipe pertumbuhan lapisan tipis adalah sebagai berikut :

a. Tipe pulau (island structure) disebut tipe Volmer Webwer.

b. Tipe lapisan seragam (uniform film) disebut tipe frank Van Der Merme.

c. Tipe campuran disebut tipe sranski-Krastonov.

Dalam proses pembentukan lapisan tipis terdapat berbagai parameter yang

mempengaruhi, diantaranya adalah suhu substrat dan waktu pendeposisian.

a. Suhu substrat

Atom-atom suatu bahan tidak bergerak oleh karena pada kondisi seperti

ini, atom-atom menduduki keadaan dengan energi terendah dan setiap atom

menempati kedudukan dalam susunan geometri yang teratur, pada keadaan ini

tidak terdapat getaran thermal dala atom. Bila suhu dinaikkan maka energinya

akan menungkat sehingga menyebabkan atom-atom bergetar sehingga akan

menyebabkan jarak antar atom yang lebih besar. Jarak antar atom yang lebih besar

akan memungkinkan atom-atom yang memiliki energi tinggi akan berada diatas

energi ikatannya, sehingga taom-atom akan bergerak menabrak ikatannya dan

melompat ke posisi yang baru dan akan mengakibatkan jumlah kekosongan

meningkat dengan cepat secara eksponental. Cuplikan yang bersuhu tinggi akan

memungkinkan atom-atom asing menyisip lebih dalam diantara celah-celah atom

atau menempati posisi kekosongan yang ada. Hal ini menyebabkan atom-atom

asing terikat dan semakin kuat menempel pada bahan sehingga lapisan yang

10

b. Waktu pendeposisian

Lama pendeposisian akan berpengaruh pada ketebalan lapisan tipis yang

dihasilkan. Semakin lama pendeposisian, maka semakin banyak atom-atom bahan

target yang terdeposit menempati posisi interstisi pada batas butir, sehingga

kerapatan bahan disekitar permukaan akan meningkat dan dapat menghasilkan

lapisan tipis yang optimum. Kondisi ini juga dipengaruhi oleh daerah interstisi

atau kekosongan yang disediakan oleh substrat akibat naiknya temperature.

Setelah terbentuk lapisan tipis, akan terjadi saling difusi antar atom-atom

yang mengendalikan struktur dari lapisan tipis sehingga permukaan lapisan tipis

menjadi halus selama proses kristalisasi berkembang sehingga akan terbentuk

polikristal-polikristal dengan orientasi yang acak (Konuma, 1992). Polikristal

yang terbentuk memiliki morfologi yang dapat dibagi dalam beberapa daerah

lapisan.

Pada zone I, struktur lapisan pada daerah tersebut disebabkan oleh migrasi

atom-atom terpecik pada permukaan substrat yangf dipengaruhi oleh serapan

atom-atom (absorbed atom). Struktur ini dibangun dari kristal-kristal yang lancip

dengan bagian atas melengkung dan mengisi kekosongan pada batas butir.

Pada zone T, dipandang sebagai daerah transisi tempat lapisan

memperlihatkan strukturberserat dan kristal-kristal tumbuh tegak lurus terhadap

permukaan bidang substrat. Karena kristal berkembang saling menutupi satu sama

lain, rapat jenis lapisan pada jenis ini hamper sama dengan rapat jenis material

induk. Permukaan lapisan ini relative halus dan mempunyai regangan yang kuat

serta nilai kekerasannya yang sangat tinggi.

Pada zone II, migrasi atom pada permukaan substrat menjadi aktif,

struktur di bangun dari butir-butir kolom. Ukuran butir meningkat dengan

meningkatnya T/Tm dimana T adalah suhu substrat dan Tm adalah titik leleh

bahan target.

Pada zone III, merupkan daerah tempat difusi atom-atom yang

mengendalikan struktur akhir lapisan tipis.

2.2. Bahan-bahan 2.2.1. Pahat Karbida

Pahat karbida merupakan salah satu jenis alat potong yang terbentuk dari

Tungsten Carbide (wc) menggunakan metalurgi bubuk (Powder Metallurgy)

dengan Cobalt (Co) sebagai bahan pengikat (binder). Alat potong ini dibuat

12

cor dan bahan non-baja dengan kecepatan yang lebih tinggi yang tidak bisa

dilakukan oleh alat potong dari bahan baja kecepatan tinggi.

Pahat karbida dibagi menjadi 2 tipe dasar, yaitu pahat karbida untuk

memotong bahan non baja yang terbentuk dari Wc-Co dan pahat karbida untuk

memotong bahan baja yang merupakan kombinasi Tic dan TaC yang ditambahkan

kedalam Wc-Co. Kedua tipe pahat karbida tersebut mempunyai sifat-sifat yang

sama, yaitu :

a. Daya tekan tinggi

b. Kekerasan yang tinggi (90-95 HRA)

c. Ketahanan terhadap panas yang baik

d. Tahan lama

e. Lebih getas

Pahat karbida untuk memotong bahan non baja yang terbentuk dari Wc-Co

dapat digunakan untuk memotong bahan-bahan yang berupa aluminium,

kuningan, tembaga magnesium, titanium dan bahan non baja yang lain. Sedang

pahat karbida untuk memotong bahan baja yang merupakan kombinasi TiC dan

TaC yang ditambahkan kedalam Wc-Co dapat digunakan untuk memotong bahan

yang berupa baja karbon rendah dan baja campuran lyang lain.

2.2.2. Titanium

Titanium disini berfungsi sebagai target yang nantinya akan digunakan

untuk melapisi logam aluminium. Titanium mula-mula dihasilkan dari biji yang

mengandung titanium dan gas Cl2 dan direaksikan pada suhu tinggi menghasilkan

spons, kemudian dicairkan dalam tanur busur listrik di dalam vakum atau dengan

lingkungan gas mulia untuk membuat titanium ingot, selanjutnya ingot dipanasi

pada temperature 800-1000°C dan dirol pada suhu 700-800°C dan dibuat menjadi

bahan yang akan dikerjkan selanjutnya.

Titanium mempunyai titik cair yang tinggi, yaitu 1668°C dengan titik

transpormasi pada 882°C dari α Ti (hcp) ↔ β Ti (bcc), α ada pada temperatur

rendah, berat jenisnya adalah 4,54 gr/cm3, kira-kira 60% dari baja. Titanium

mempunai ketahanan korosi yang sangat baik, hamper sama dengan kethanan

korosi baja tahan karat. Titanium sendiri merupakan suatu logam yang aktif, tetapi

titanium membentuk lapisan pelindung yang halus pada permukaanya, yang

mencegah berlanjutnya korosi keadaan. Kalau titanium dipanaskan diudara akan

terjadi lapisan kulit TiO, Ti2O, sedang hydrogen yang terbentuk dari uap air di

udara akan diserap oleh titanium. Selanjutnya N juga diserap oleh titanium

sehingga menyebabkan titanium menjadi keras.

2.2.3. Aluminium

Pada percobaan ini jenis aluminium yang digunakan sebagai substrat

bukan aluminium murni, melainkan aluminium paduan. Dengan komposisi unsur

Cu sebesar 4%, unsur Mg sebesar 0,5% dan unsur Mn sebesar 0,5%

2.2.3. Gas Argon

Gas argon digunkan untuk mensputter atom-atom target. Prinsip kerja dari

pendeposisian itu adalah adanya ion-ion target yang menumbuk ion-ion substrat.

Untuk mengubah atom-atom tersebut menjadi ion-ion harus melalui proses

14

menjadi ion-ion didalam ruangan vakum dan adanya gas mulia sebagai media

pengubahnya serta adanya aliran tegangan sebagai pengaktifnya. Dan gas mulia

yang digunakan diproses ini adalah argon.

Gas argon yang digunakan adalah gas argon biasa bukan gas argon murni

mengingat harganya yang sangat mahal. Walau hanya gas argon biasa, dimana

kemurniannya hanya sekitar 98%, tetapi kemampuan puntuk proses ionisasinya

tetap bagus, tetapi tidak sebagus yang murni.

Pemilihan gas argon disamping sebagai gas mulia juga dikarenakan energi

sputtering gas argon yang tinggi terhadap unsure titanium dan alumunium

sehingga sangat efektif untuk melepaskan atom-atom titaniumdari permukaan

target (Stuart, 1983).

2.2.5. Gas Nitrogen

Gas nitrogen dan gas argon digunakan bersama-sama untuk membentuk

senyawa dengan Ti menjadi TiN. Senyawa TiN ini nantinya yang akan

mendeposisi permukaan pahat carbide. Penggunaan nitrogen ini karena lapisan

TiN mempunyai sifat-sifat : koefisien gesek rendah, suhu peleburan tinggi dan

kekerasan yang tinggi. Di samping itu, lapisan TiN juga mempunyai ketahanan

korosi yang baik.

2.3. Asal Kekuatan Logam

Asal kekuatan logam disini akan menjelaskan tentang bagaimana atom

titanium nitrida dan atom alimunium nitrida bias berikatan (mempunyai ikatan

2.3.1. Ikatan Logam

Jenis ikatan yang terbentuk pada unsure-unsur logam menjadikan ciri khas

suatu logam. Elektron pada kulit yang terluar suatu logam bergerak sebagai awan

melalui ruang antar inti yang bermuatan positip bersama kulit elektron lainnya.

Inti beserta kulit elektron dibagian dalam dianggab sebagai bola keras yang

tersusun padat dengan pola teratur dan membentuk apa yang dinamakan susunan

kristal seperti pada gambar 2.3.

Susunan ion positif terikat menjadi satu oleh lawan elektron yang

bermuatan negative membentuk kecenderungan khusus untuk menempati lokasi

tertentu, ion dapat bergerak dalam kisi kristal tanpa mengganggu keteraturan pola.

Selain awan elektron dapat digerakkan kearah tertentu oleh potensial listrik dan

arus listrik.

Konduktivitas listrik merupakan karakteristik khas logam. Pada kristal

dengan ikatan ion atau ikatan kovalen, elektron terikat dan tidak bebas bergerak.

Hanya bila potensial cukup tinggi (potensial tembus), elektron dapat bergerak

lepas.

Ada perbedaan sifat antara ikatan logam dengan ikatan-ikatan lainnya,

yaitu terletak pada perilakunya bila dipengaruhi oleh gaya /beban luar. Gaya kecil

tidak seberapa pengaruhnya terhadap ketiga jenis ikatan tersebut. Regangan atau

perpanjangan terjadi lenyap bila gaya ditiadakan. Sifat ini disebut perpanjangan

elastis. Bila gaya cukup besar, pada ikatan logam terjadi pergelinciran logam dan

membentuk pola sejenis yang tetap bertahan meski gaya ini ditiadakan, peristiwa

16

Gambar 2.3. Ikatan logam (Smallman, 1991)

Hal ini dimungkinkan karena semua ion memiliki sifat yang sama dan

elektron tidak terikat pada atom tertentu. Sebaliknya atom dengan ikatan ion akan

menentang gerak luncuran tersebut karena ion dan elektron terjadi ikatan yang

kuat. Oleh karena itu, bahan dengan ikatan ion cenderung rapuh.

Karena adanya kemampuan inti untuk saling meluncur, kristal dengan

ikatan logam dapat dibentuk secara mekanik dan ikatan antar atomnya tetap kuat,

sifat pini disebut dengan keuletan (ductility) atau kekenyalan, yang merupakan

sifat karakteristik keadaan pada logam.

2.4.2. Cacat Dalam Kristal

Kristal ideal adalah kristal yang setiap atomnya memiki tempat

keseimbangan tertentu pada kisi yang teratur. Namun demikian dalam

kenyataanya sehari-hari, kristal tidak pernah sempurna. Struktur dasar kristal

logam yang sebenarnya memang beraturan, akan tetapi distorsi kisi serta cacat

tidak pernah diam melainkan bergetar disekitar kedudukan keseimbangannya

dalam kisi, dengan frekuensi yang ditentukan oleh gaya antar atom dan dengan

amplitudo yang akan bergantung pada temperatur kristal. Penyebab lain dari cacat

kristal adalah kehadiran atom-atom asing, baik disengaja maupun tidak disengaja

seperti pada unsur-unsur paduan yang disebut dengan ketidakmurnian (impurity),

karena perbedaan jari-jari atomnya akan menyebabkan distorsi-distorsi local pada

kisi pelarut yang bersangkutan.

Gambar 2.4. Cacat titik dalam kristal

(a). Kekosongan

(b). Interstisi

(c). Ketidakmurnian (Smallman, 1991)

Cacat kristal dapat dikatagorikan menjadi dua macan, yaitu : cacat titik

dan cacat dislokasi. Gambar 2.4 menunjukkan adanya tiga jenis dasar cacat titik,

antara lain : kekosongan, interstisi dan kehadiran atom asing atau disebut dengan

ketidakmurnian.

Kekosongan dan interstisi pada kristal diperlukan tenaga seperti 1 eV atau

18

naiknya suhu. Kehadiran cacat titik pada kristal logam memungkinkan terjadi

difusi atom didalamnya, yaitu adanya lompatan atom ketempat kosong yang

berada didekatnya.

Gambar 2.5. Dislokasi pada kristal : (a) Dislokasi sisi, (b) Dislokasi ulir

(Van Vlack, 1991)

Cacat garis (dislokasi) sering dijumpai dalam kristal logam. Pada cacat ini

substrat atom tidak berada pada kedudukan yang sebenarnya. Terdapat dua bentuk

dislokasi, yaitu dislokasi sisi (Gambar 2.5a) dan dislokasi ulir (Gambar 2.5b).

Dislokasi sisi ini dapat digambarkan sebagai sisipan satu bidang atom tambahan

dalam struktur kristal, sedangkan dislokasi ulir dapat digambarkan sebagai suatu

irisan yang dibuat pada kristal sempurna sampai tengah-tengah, kemudin satu

Gambar 2.6. Slip akibat pergerakan dislokasi sisi (Smallman, 1991)

Pergerakan dislokasi baik sisi maupun ulir dapat mengakibatkan slip. Pergerakan

dislokasi sisi digambarkan pada gambar 2.6. Setengah bidang tumpukkan

bergerak kekenan sehingga menghasilkan tangga slip dipermukaan kristal. Untuk

proses slip akibat dislokasi ulir dapat dilihat pada gambar 2.10.

Gambar 2.7. Slip akibat pergerakan dislokasi ulir (Smallman, 1991)

Pergerakan dislokasi ini menentukan kekuatan logam, semakin mudah

dislokasi bergerak, kekuatan logam akan menurun dan semakin sulit dislokasi

20

pergerakkan dislokasi dapat dilakukan dengan memasukkan atom asing seperti

karbon, tungstem, chromium dan nitrogen kedalam logam.

2.3.3. Difusi Atom

Untuk memahami perilaku logam atau paduan khususnya pada temperatur

tinggi diperlukan pengetahuan tentang difusi. Difusi didifinisikan sebagai

pergerakan ataom atau molekul dalam bahan. Kehadiran cacat titik dalam kristal

memungkinkan difusi atom didalamnya. Mekanisme difusi ada dua macam, yaitu

: difusi interstisi dan difusi kekosongan. Difusi interstisi menggambarkan keadaan

ketika atom tidak lagi bergerak disekitar kisi kristal, akan tetapi menempati posisi

interstisi seperti pada gambar 2.8b.

Jika terdapat kekosongan, difusi terjadi dalam lompatan atom yang

berdekatan ketempat kosong. Sehingga timbul kekosongan baru dibelakangnya,

kemudian disusun dengan atom lain yang bias melompat ketempat lain itu dan

seterusnya seperti pada gambar 2.8a. Pada difusi, kekosongan peluang sebuah

atom untuk melompat berkedudukan sebelahnya akan bergantung pada energi

aktivitas untuk pindah dan peluang kosongnya kedudukan yang sebanding dengan

Gambar 2.8. Mekanisme difusi : (a). Dengan kekosongan

(b). Dengan interstisi (Van Vlack, 1991)

2.4.4. Karakteristik Pertumbuhan Batas Butir.

Butir didifinisikan sebagai kristal-kristal yang terdapat dalam bahan pada

suatu volume tertentu yang memiliki orientasi tertentu pula. Banyak butir dalam

bahan zat padat biasanya diatur oleh adanya butir-butir lain yang disekitarnya,

dalam setiap butir semua sel satuan teratur dalam satu arah dan dalam satu pola

tertentu. Pada batas butir antara dua butir yang berdekatan terdapat daerah transisi

yang tidak searah dengan pola pada kedua butiran tadi, seperti terlihat pada

22

Batas butir dapat dianggap berdimensi dua, bentuknya mungkin

melengkung dan memiliki ketebalan tertentu, yaitu 2 sampai 3 kali jarak antar

atom (Van Vlack, 1991). Ketidakseragaman antar orientasi antara bahan yang

berdekatan menghasilkan tumpukan atom yang kurang efisien sepanjang batas

butir. Oleh karena itu, atom yang berada sepanjang batas butir memiliki energi

yang lebih tinggi dengan yang terdapat dalam butir dan ini yang menyebabkan

mengapa daerah berbatasan butir mudah terkikis.

Tumpukan atom yang lebih sedikit pada batas butir akan memperlancar

difusi atom dan ketidakseragaman orientasi pada butir yang berdekatan akan

mempengaruhi kecepatan gerak dislokasi. Jadi batas butir akan mengubah

regangan praktis dalam bahan. Batas butir dapat menghalangi slip karena dislokasi

perlu disesuaikan ketika akan memasuki butir yang lain. Butir yang berdekatan

biasanya miring atau terputar kedudukannya terhadap butir yang sedang

mengalami slip. Jadi diperlukan gaya yang lebih besar untuk meneruskan slip dan

melintasi batas butir.

Semua bahan kristalin, baik logam maupun bahan non logam mempunyai

karakteristik sendiri-sendiri terhadap pertumbuhan butirnya, laju pertumbuhan

tergantung pada suhu, dimana kenaikkan suhu akan berakibat menigkatnya energi

getaran termal. Yang kemudian mempercepat proses difusi atom melalui batas

batas butir yaitu dari butiran yang kecil menuju ke yang lebih besar atau dari arah

butiran yang memiliki permukaan cembung menuju butiran yang memiliki

permukaan cekung. Karena butiran yang kecil cenderung untuk mempunyai

permukan lebih cembung dibandingkan dengan butir yang besar. Akibatnya butir

yang kecil lam-kelamaan akan hilang karena termakan oleh butiran yang besar

(Van Vlack, 1991).

2.4. Analisa Hasil Penelitian 2.4.1. Kekerasan Knoop

Kekerasan merupakan ketahanan bahan terhadap adanya deformasi plastis.

Deformasi terjadi jika suatu bahan dikenai beban tertentu yang kekuatannya

melebihi kekuatan dari deformasi bahan tersebut sehingga struktur bahan yang

ada didalam bahan tersebut akan bertambah atau bergeser. Untuk logam, sifat

tersebut merupakan ukuran ketahanannya terhadap deformasi elastik maupun

deformasi plasti. Deformasi elastis terjadi jika beban pada suatu logam telah

dihilangkan tetapi logam tersebut masih dapat kembali kebentuk semula. Hal ini

terjadi karena beban batas belum melampui batas elastis. Sedang deformasi

permanent plastis terjadi jika beban pada logam telah dihilangkan tetapi deformasi

24

elastis (Diefer, 1897). Jika ketahanan beban terhadap deformasi suatu bahan

lemah , maka beban tersebut mempunyai kekerasan yang rendah.

Pada pengujian kekerasan ini digunakan kekerasan dengan skala mikro

(mikro hardness) karena bahan yang akan diuji berupa lapisan tipis (thin film),

jika digunakan uji kekerasan dengan skala makro, maka kekerasan yang diperoleh

bukan kekerasan pada lapisan tipis, melainkan kekerasan pada bahan induknya

(base metal). Jenis kekerasan lmikro yang digunakan adalah kekerasan knoop.

Dalam uji kekerasan knoop, digunakan penumbuk yang terbuat dari intan yang

berbentuk paramida sedemikian sehingga dihasilkan lekukan bentuk intan dengan

perbandingan diagonal panjang dan pendek adalah 7:1.

Dari gambar 2.10 dapat dilihat bahwa panjang diagonal melintang dari

piramida knoop lebih panjang dari panjang diagonal Vickers sehingga untuk

pengukuran kekerasan dengan skala mikro, panjang lekukan yang ditimbulkan

dari penumbuk knoop akan akan lebih panjang dari penumbuk Vickers sehingga

pengukuran menjadi lebih mudah dan hasilnya lebih akurat. Disamping itu, ujung

piramida intan dari Vickers lebih runcing dari pada ujung piramida knoop.

Dengan beban penumbuk yang sama, maka ujung piramida Vickers akan lebih

mudah untuk mendeformasi (menembus) permukaan lapisan tipis dibandingkan

dengan ujung piramida knoop. Karena lebih mudah mendeformasi lapisan tipis,

maka kemungkinan ujung piramida Vickers akan .

2.4.2. Pengamatan struktur mikro

Pengamatan stuktur mikro disini dimaksudkan untuk mengetahuimorfologi

permukaan dari lapisan TiAlN yang dibuat.

Pengamatan lapisan tipis TiAlN ini menggunakan mikroskop metalurgi.

Dengan mikroskop dapat diamati permukaan logam. Selain deformasi permukaan

dapat diamati juga susunan dari logam tersebut. Setelah logam dipoles,

permukaan logam yang halus itu akan tertutup oleh selaput yang terdeformasi,

dengan larutan etsa selaput tersebut akan terkikis, permukaan menjadi buram,

sebagaian batas butir terkikis dan komponen-komponen tertentu akan nampak

akibat kikisan selektif dari larutan etsa tadi. Larutan etsa untuk bahan pahat

26

Gambar 2.11: Pemeriksaan contoh yang sudah dietsa.

(A) Contoh yang dietsa sedang diperiksa dengan mikroskop.

(B) Penampilan contoh melalui mikroskop.

Pada gambar 2.11 (A), tampak arah pemantulan cahaya akibat pantulan

dari permukaan benda uji. Bila cahaya yang dipantulkan masuk kedalam lensa

mikroskop, permukaan tampak dengan jelas (terang). Bila berkas dipantulkan dan

tidak mengenai lensa, daerah itu akan tampak hitam. Batas butir tampak seperti

alur yang mengelilingi setiap butir dan cahaya tidak dipantulkan kedalam lensa.

Jadi batas butir tampak seperti garis-garis hitam. Pada gambar 2.11 (B), terlihat

DESKRIPSI PENELITIAN

3.1. Waktu dan Tempat

Waktu penelitian tentang deposisi lapisan tipis TiAlN pada substrat pahat karbida dengan metode sputtering ini dilaksanakan mulai 25 Juli 2005 sampai 28 Juli 2005.

Penelitian tentang deposisi lapisan tipis TiAlN pada substrat pahat karbida dengan metode sputtering ini dilakukan di Badan Tenaga Nuklir Nasional (BATAN) di bidang Akselerator.

Penyiapan bahan dan Peralatan penelitian

Proses pendeposisian target Terhadap substrat

Pengujian kekerasan knoop Dan pengamatan struktur Mikro

28

28 3.2. Bahan dan Peralatan Penelitian 3.2.1. Bahan Penelitian

Bahan utama (substrat) yang digunakan pada penelitian ini adalah pahat karbida. Pahat karbida berbentuk kecil-kecil dengan ukuran 12mm x 10mm x 4mm.

Gas yang digunakan untuk menembaki target adalah gas argon. Gas argon yang digunakan adalah gas argon teknis dengan pertimbangan harga. Gas lain yang digunakan adalah gas nitrogen. Gas nitrogen ini nantinya bersama-sama dengan logam titanium dan alumunium akan membentuk ion TiAlN dan melapisi permukaan pahat karbida. Senyawa TiAlN sifat keras yang baik sehingga dapat menambah kekerasan pahat karbida.

Bahan-bahan lain yang ikut mendukung penelitian ini adalah alkohol, kertas abrasive dan alat pengasah untuk menghaluskan permukaan pahat karbida.

3.2.2.Peralatan Penelitian

Secara garis besar peralatan penelitian yang akan digunakan dalam pendeposisian lapisan tipis TiAlN pada substrat pahat karbida ini terdiri dari :

a. Tabung Lucutan

Tabung lucutan ini berbentuk silinder dengan ukuran diameter sekitar 4 cm dan tinggi sekitar 30 cm. Tabung ini terbuat dari bahan stainless steel dan pada bagian dalam tabung dipasang dua buah elektroda (anoda dan katoda) dengan jarak pisah elektroda 4cm. Tabung lucutan ini dibuat oleh P3TM-BATAN.

29

Alat pemanas yang digunakan ini adalah lilitan kawat nikelin yang dibentuk sedemikian rupa sehingga dapat dipasang tepat pada anoda.

Untuk menukur dan mempertahankan pemanasan pada substrat, maka dipakai alat pengukur suhu yang dilengkapi dengan thermostat, sehingga pengaturan suhu dapat dilakukan dengan mudah. Bila suhu substrat sudah mencapai suhu yang telah diset, maka pemanas akan memutuskan tegangan pada relaynya. Jika suhu mulai turun lagi, pemanas hidup kembali, demikian seterusnya. Sistem pemanas ini buatan Shimaden, Jepang.

c. Alat Pengatur Tekanan

Alat ini ada dua macam, yang pertama adalah alat yang mengatur laju gas yang masuk ketabung plasma, sedangkan yang kedua adalah alat yang mengatur perbandingan gas antara gas argon dan gas karbon. Yang pertama dapat digunakan untuk menvariasi besar tekanan gas yang diinginkan dan dihubungkan dengan alat pembaca tekanan dalam bentuk digital. Satuan yang digunakan adalah torr. Kedua alat ini buatan dari perusahaan Edwards High Vacum, Inggris.

d. Sistem Vacum

Teknologi pembuatan lapisan tipis sangat membutuhkan kondisi yang vakum agar hasil dari pendeposisian ini bisa bersih. Proses pelapisan ini hanya mempunyai ketebalan sebesar 10-9 – 10-6 m. Untuk mencapai ketebalan seperti ini dibutuhkan kondisi yang benar-benar bersih dari kotoran, yakni dengan menggunakan pompa vakum bertekanan rendah.

30

30

vakum ini dilengkapi dengan suatu peralatan aktif yang dapat memindahkan udara dan menahannya agar tidak dapat kembali lagi ke kondisi semula.

Gambar 3.1. Prinsip Kerja Pompa Rotari (a) Pengisapan udara

(b) Pemampatan udara

(c) Pengeluaran udara (Stuart, 1983)

Pompa vakum yang diguanakan dalam penelitian ini ada dua jenis, yaitu : pompa rotari dan pompa difusi. Pompa rotari digunakan untuk memvakumkan tabung vlasma dari tekanan normal ketekanan sekitar 6,0 x 10-2 torr, sedangkan pompa difusi sendiri sanggup menvakumkan kekondisi 10-6 torr. Pompa difusi bekerja sanbil membantu pompa rotari untuk menvakumkan kekondisi dari 5,0 x 10-2 torr – 2,0 x 10-1 torr. Jadi pompa difusi digunakan untuk membantu mempercepat kondisi vakum pompa rotari ketekanan 2,0 x 10-1 torr. Alat ini buatan dari perusahaan Edwards High Vacum, Inggris.

e. Sistem Pendingin

ketabung plasma dan pompa difusi. Sistem pendingin ini dirancang oleh P3

TM-BATAN.

f. Sistem Tegangan Tinggi DC

Sistem tegangan tinggi DC digunakan untuk catu tegangan ke dalam tabung plasma sehingga terjadi beda tegangan antara anoda dan katoda. Ini menimbulkan medan listrik yang dapat mengionisasi gas-gas yang terdapat didalam tabung lucutan tersebut. Karena untuk mengubah dari atom menjadi ion membutuhkan tegangan yang besar, maka sumber tegangan DC ini dihubungkan ke pembangkit tinggi DC agar tegangan yang masuk ke tabung plasma cukup besar yaitu 4 kV. Sumber tegangan tinggi DC ini dirancang oleh P3TM-BATAN.

Gambar dibawah ini memperlihatkan sistem tegangan tinggi DC yang digunakan dalam penelitian ini.

Gambar 3.2. Sistem Tegangan Tinggi DC 3.3. Skema Rangkaian Penelitian

31

Susunan rangkaian peralatan yang digunakan untuk pendeposisian lapisan tipis TiAlN ini dirancang oleh P3TM-BATAN. Semua sistem tersebut diperlihatkan

32

32

Gambar 3.3. Skema Sistem Deposisi Plasma. 3.4. Tata Urutan Kerja

Tata urutan kerja ini dibagi dalam tiga kelompok, yaitu : bagian persiapan benda uji, bagian pendeposisian benda uji dan bagian pengujian benda uji.

33

substrat. Pahat karbida tersebut berbentuk kotak dengan ukuran panjang x lebar x tinggi adalah 12 cm x 8 cm x 4 cm. Benda uji tersebut dihaluskan pada salah satu permukaan. Untuk penghalusan permukaan digunakan pengasah dari bahan diamond, karena pahat karbida ini cukup keras. Kemudian permukaan tersebut dihaluskan dengan kertas abrasive dengan nomor 800 mesh. Kemudian benda uji tersebut dimasukkan kedalam gelas yang berisi alkohol. Setelah itu gelas yang berisi alkohol dan benda uji dimasukkan alat getar ultrasonik kurang lebih selama 30 menit. Setelah 30 menit gelas tersebut diangkat dan diperiksa apakah alkohol dalam gelas tersebut masih jernih atau sudah keruh. Jika alkohol tersebut sudah keruh diulang sampai alkohol tetap jernih. Kemudian benda uji diangkat dan dikeringkan dengan hairdryer. Setelah kering benda uji masukkan kedalam open.

3.4.2. Pendeposisian Benda Uji

Pendeposisian target titanium dan aluminium terhadap substrat pahat karbida dilakukan dua kali. Yang pertama pendeposisian target titanium terhadap substrat pahat karbida dan yang kedua pendeposisian target aluminium terhadap substrat pahat karbida dengan benda uji yang sama dan variasi waktu dan suhu yang sama. Jika benda uji sudah terlapisi titanium dan aluminium baru dicari kekerasan yang optimum.

3.4.2.1. Pendeposisian Target Titanium Terhadap Substrat Pahat karbida. Pendeposisian target titanium terhadap substrat pahat karbida dengan variasi suhu dan waktu dengan tekanan gas 5,0 x 10-2 torr.

3.4.2.1.1. Variasi suhu

34

34

b. Memasang benda uji pada bagian anoda. Setiap kali pengujian dimasukkan 2 buah pahat karbida untuk memperoleh hasil yang optimum dan akurat.

c. Menggabungkan tabung plasma tersebut (bagian anoda dan katoda) dan menguncinya dengan tiga klem sampai kuat. Jarak antara anoda dan katoda sekitar 4cm.

d. Menghidupkan pompa rotari sampai tekanan 5,0 x 10-2 torr. Pompa rotari mempunyai dua katup, yang pertama katup penghubung dengan motor, sedangkan yang kedua katup berhubungan dengan mesin pompa difusi. Pada saat awal kedua katup ini dibuka semua.

e. Setelah tekanan sampai 5,0 x 10-2 torr, pompa difusi dihidupkan dan bersamaan dengan ini dihidupkan juga pendiginnya. Ditunggu sampai pompa difusi ini panas, lalu katup penghubung antara pompa rotari dengan mesin pompa difusi ditutup agar minyak pada mesin pompa difusi tidak masuk kepompa rotari. Setelah ditutup, lalu katup pada pompa difusi dibuka.

f. Sementara menunggu waktu sekitar 30 menit agar tekanan pada pompa rotari sekitar 2,0 x 10-2 torr, dihidupkan pemanas dan diset pada 300°C.

g. Setelah tekanan pada pompa rotari sekitar 2,0 x 10-2 torr, maka katup pada pompa difusi ditutup dan katup penghubung antara pompa rotari dan mesin pompa difusi dibuka kembali. Sementara itu pompa difusi dimatikan tapi pendinginnya tetap dihidupkan, setelah pompa difusi agak dingin baru pendingin dimatikan.

35 pada tekanan gas 2,0 x 10-2 torr.

j. Dinyalakan sumber arus DC dan diset pada tegangan 2,5 kV. k. Waktu pendeposisian adalah satu jam.

l. Setelah selesai pendeposisian, sumber arus DC dimatikan, lalu katup gas ditutup, katup pengatur tekanan gas ditutup dan kedua katup pada pompa rotari juga ditutup dan teagangan dimatikan.

m. Tabung plasma digemboskan sampai tekanan sama dengan tekanan luar, lalu klem dibuka dan benda uji dibiarkan dingin dulu. Setelah dingin baru benda uji diambil dan disimpan dalam klip plastik. Tidak lupa untuk setiap klip plastik ditandai agar percobaan yang satu tidak saling tercampur dengan hasil percobaan yang lain.

n. Dilakukan percobaan yang sama untuk variasi suhu 150°C, 200°C dan 250°C dengan cara yang sama.

3.4.2.1.2. Variasi Waktu

a. Dilakukan dengan cara yang sama seperti diatas dari langkah awal sampai akhir, tekanan gas pada 2,0 x 10-2 torr, suhu diset 200°C.

b. Dilakukan percobaan yang sama dengan variasi waktu ½ jam, 1 jam, 1½ jam, 2 jam.

3.4.2.2. Pendeposisian Target Aluminium Terhadap Substrat Pahat karbida.

Pendeposisian target aluminium terhadap substrat pahat karbida dengan variasi suhu dan waktu sedangkan tekanan gas 3,0 x 10-2 torr.

3.4.2.1.1. Variasi suhu

36

36

b. Memasang benda uji pada bagian anoda. Setiap kali pengujian dimasukkan 2 buah pahat karbida untuk memperoleh hasil yang optimum dan akurat.

c. Menggabungkan tabung plasma tersebut (bagian anoda dan katoda) dan menguncinya dengan tiga klem sampai kuat. Jarak antara anoda dan katoda sekitar 4 cm.

d. Menghidupkan pompa rotari sampai tekanan 5,0 x 10-2 torr. Pompa rotari mempunyai dua katup, yang pertama katup penghubung dengan motor, sedangkan yang kedua katup berhubungan dengan mesin pompa difusi. Pada saat awal kedua katup ini dibuka semua.

e. Setelah tekanan sampai 5,0 x 10-2 torr, pompa difusi dihidupkan dan bersamaan dengan ini dihidupkan juga pendiginnya. Ditunggu sampai pompa difusi ini panas, lalu katup penghubung antara pompa rotari dengan mesin pompa difusi ditutup agar minyak pada mesin pompa difusi tidak masuk kepompa rotari. Setelah ditutup, lalu katup pada pompa difusi dibuka.

f. Sementara menunggu waktu sekitar 30 menit agar tekanan pada pompa rotari sekitar 2,0 x 10-2 torr, dihidupkan pemanas dan diset pada 300°C.

g. Setelah tekanan pada pompa rotari sekitar 2,0 x 10-2 torr, maka katup pada pompa difusi ditutup dan katup penghubung antara pompa rotari dan mesin pompa difusi dibuka kembali. Sementara itu pompa difusi dimatikan tapi pendinginnya tetap dihidupkan, setelah pompa difusi agak dingin baru pendingin dimatikan.

37 pada tekanan gas 2,0 x 10-1 torr.

j. Dinyalakan sumber arus DC dan diset pada tegangan 1,5 kV. k. Waktu pendeposisian adalah satu jam.

l. Setelah selesai pendeposisian, sumber arus DC dimatikan, lalu katup gas ditutup, katup pengatur tekanan gas ditutup dan kedua katup pada pompa rotari juga ditutup dan tegangan dimatikan.

m. Tabung plasma digemboskan sampai tekanan sama dengan tekanan luar, lalu klem dibuka dan benda uji dibiarkan dingin dulu. Setelah dingin baru benda uji diambil dan disimpan dalam klip plastik. Tidak lupa untuk setiap klip plastik ditandai agar percobaan yang satu tidak saling tercampur dengan hasil percobaan yang lain.

n. Dilakukan percobaan yang sama untuk variasi suhu 150°C, 200°C, 250°C dan 300°C dengan cara yang sama.

3.4.2.1.2. Variasi Waktu

a. Dilakukan dengan cara yang sama seperti diatas dari langkah awal sampai akhir, tekanan gas pada 2,0 x 10-1 torr, suhu diset 200°C.

b. Dilakukan percobaan yang sama dengan variasi waktu ½ jam, 1 jam, 1½ jam, 2 jam.

3.4.3. Pengujian benda uji

38

38

dan alat uji ini mempunyai ketelitian yang lebih dibandingkan dengan alat uji kekerasan mikro yang lain.

3.4.3.1. Pengujian Kekerasan Knoop

Setelah benda uji di sputtering, selanjutnya benda uji diuji kekerasannya dengan menggunakan pengujian kekerasan knoop. Pengujian tersebut dibagi dlam 2 bagian, yaitu pengujian kekerasan berdasarkan variasi suhu dan pengujian kekerasan berdasarkan variasi waktu. Untuk semua jenis pengujian kekerasan mikro dengan angka kekrasan Knoop (KHN) , digunakan beban penumbuk sebesar 50 gf dengan waktu penumbukkan selama 15 detik. Setiap kali percobaan dimasukkan 2 benda uji dan masing-masing benda uji di uji kekerasannya sebanyak dua titik, sehingga total ada empat titik kemudian dirata-rata untuk memperoleh harga kekerasannya. Untuk benda uji mula-mula (belum dideposisi) harga kekerasan rata-rata sekitar 1541,4 kgf/mm2.Pengujian kekeran mikro ini menggunakan penumbuk Knoop sebagai penguji kekerasannya. Alat uji kekerasan mikro ini milik Pusat Antar Universitas (PAU) di Laboraturium Mekanika Bahan, Universitas Gajah Mada. Pengujian kekerasan mikro dilakukan sebagai berikut :

a. Alat diset pada skala beban 10 gf dan waktu penekanan 15 detik.

b. Benda uji diletakkan ditempat preparat, dengan pembesaran 200 kali dicari pengamatan paling jelas.

c. Diarahkan penumbuk pada posisi benda dan tombol loading ditekan.

d. Setelah lampu loading padam, diarahkan lensa pembesar pada benda uji dan diamati jejak skala Knoop.

39 (dalam µm).

f. Diulangi lagi dengan kekerasan yang sama untuk mendapatkan kekerasan Knoop, dan nantinya hasil kekerasannya dirata-rata.

3.4.3.1.Pengujian struktur mikro

Pengamatan struktur mikro ini untuk mengetahui struktur benda uji sebelum dan setelah disputtering sehingga dapat dilihat perbedaan strukturnya. Pengamatan struktur mikro ini dilakukan sebagai berikut :

a. Persiapkan benda uji

b. Sebelum pengamatan dibawah mikroskop, permukaan ditetesi dengan cairan etsa selama 30 detik. Kemudian dibilas sampai bersih.

BAB IV

HASIL DAN PEMBAHASAN

Pada bab ini akan dibahas hasil dari percobaan yang telah dilakukan, yaitu pengujian kekerasan Knoop dan foto struktur mikro.

4.1. Hasil Percobaan

Setelah bahan dilakukan proses sputtering, selanjutnya bahan dilakukan pengujian. Yaitu pengujian kekerasan knoop dan pengamatan struktur mikro.

4.1.1 Pengujian Kekerasan Knoop.

Pada pengujian kekerasan knoop ini dibagi menjadi 3 bagian, yaitu; kekerasan berdasarkan variasi suhu, variasi waktu dan kekerasan terhadap kedalaman dari bahan yang dipotong melintang.

4.1.1.1. Variasi Suhu

Gambar 4.1. Diagram kekerasan knoop dengan variasi suhu. Pada Waktu Konstan 1 jam

4.1.1.2. Variasi Waktu

Hasil pengujian pada variasi waktu dengan suhu konstan (200ºC ) diperoleh hasil pada waktu ½ jam kekerasannya 1637,8 kgf/mm², pada waktu 1 jam kekerasannya 2279,2 kgf/mm². Kemudian suhu waktu.1½ jam harga kekerasannya 990,5 kgf/mm². Dan pada waktu 2 jam harga kekerasannya 908,5kgf/mm². Sehingga waktu optimal untuk proses pelapisan tipis dengan teknik sputtering terdapat pada waktu 1 jam. Sedangkan harga kekerasan bahan sebelum dilakukan proses sputtering adalah sebesar 1541,4 kgf/mm², Pada Gambar 4.2 merupakan diagram hasil pengujian kekerasan knoop dengan variasi waktu

Gambar 4.2. Diagram kekerasan knoop dengan variasi waktu Pada suhu konstan 200ºC

41

4.1.1.3. Kekerasan terhadap kedalaman dari bahan yang dipotong melintang Pada bahan penguhian kekerasan ini diambil bahan yang telah disputtering yang memiliki hara kekerasan tertinggi, yaitu bahan yang telah disputtering dengan suhu 200ºC dan waktu 1 jam. Kemudian bahan tersebut dipotong melintang menjadi 2 bagian. Kemudian dilakukan pengujian kekerasan knoop dengan jarak ½ mm, 1 mm, 1½ mm dan 2 mm dari permukaan bahan yan disputtering.

Dari pengujian kekerasan tesebut, pada jarak 1 mm harga kekerasannya 1560,8 kgf/mm², pada jarak 1½ mm harga kekerasannya 1536,5 kgf/mm² dan pada jarak 2mm harga kekerasannya 1521,5 kgf/ mm². Pada Gambar 4.3 merupakan diagram hasil pengujian kekerasan knoop dari bahan yang dipotong melintang.

Gambar 4.3. Grafik kekerasan knoop dari bahan yang dipotong melintang Pada pahat karbida yang disputtering dengan waktu 1 jam dan suhu 200ºC 4.1.2. Pengamatan struktur mikro.

Gambar 4.4. Foto struktur mikro permukaan benda uji sebelum dilakukan proses sputtering dengan pembesaran 200x

43

Gambar 4.6. Foto melintang struktur benda uji sebelum di sputtering

Gambar 4.7. Foto melintang struktur benda uji setelah di sputtering

45

4.2. Pembahasan

4.2.1. Pengujian kekerasan knoop

Pada kekerasan knoop, beban penumbuk digunakan 25 gf, karena pahat karbida merupakan bahan yang sangat kasar jadi pembebanan yang diberikan besar. Jika beban penumbuk (F) dalam kgf dan panjang jejak terukur (d) dalam mm, maka kekerasan knoop didifinisikan sebagai :

KHN = 14,23 2

d F

Karena beban penumbuk dalam gf maka diubah dulu ke kgf dengan dibagi 1000, sedang panjang jejak terukur dalam µm diubah ke mm dengan dibagi 1000. sehingga kekerasan knoop akhirnya menjadi :

KHN = 14230 kgf/mmF2 2

d

Dimana : KHN : Angka Kekerasan Konop (kgf/mm2) F : Beban penumbuk (gf)

d : Panjang jarak terukur (µm)

2

Kemudian dari kedua hasil yang didapat dirata-rata ehingga didapatkan angka kekerasan knoop pahat karbida sebelum disputtering adalah 1541,4 kgf/mm².

Untuk perhintungan yang lain, sama seperti yang diatas. 4.2.1.1Variasi suhu

47

menjadi pelan. Kekuatan logam akan meningkat jika dislokasi semakin sulit bergerak, sehingga kekuatannya menjadi semakin tinggi.

Karena proses tumbukkan berlangsung terus menerus, maka lama-kelamaan banyak ato TiN diantara celah tersebut. Setelah celah tersebut penuh dengan atom TiN, maka atom TiN yang lain akan menumbuk lagi diatasnya. Begitu seterusnya sampai akhirnya berbentuk lapisan tipis TiN yang meningkatkan kekerasan permukaan substrat. Tetapi jika suhu dinaikkan, maka atom-atom pada substrat akan bergetar semakin kuat sehingga celah diantara batas butir akan semakin melebar. Karena semakin melebar maka atom TiN akan semakin masuk kedalam dan mempunyai kecenderungan akan berdifusi dalam substrat. Karena semakin masuk kedalam maka aton TiN hanya sedikit yang menempel dipermukaan substrat karena sebagaian lagi sudah berdifusi kedalam substrat. Dengan sedikitnya atom TiN yang ada dipermukaan substrat, maka kekerasannya akan turun. Sehingga dalam proses sputtering membutuhkan suhu yang tepat untuk meme\peroleh kekerasan yang optimal.

4.2.1.2Variasi waktu

kerapatan pada daerah sekitar permukaan. Oleh sebab itu, tingkat kekerasan lapisan yang diperoleh setelah melewati kondisi jenuh akan menurun.

4.2.1.3Pahat yang dipotong melintang

Dari pengujian yang dilakukan, dapat disimpulkan bahwa proses sputtering menghasilkan lapisan yang sangat tipis sekali. Karena dari jarak 1mm, 1½mm dan 2mm harga kekerasan yang dihasilkan masih menekati harga kekerasan bahan ebelum disputtering. Dan bila dibandingkan dengan harga kekerasan optimal bahn yang telah disputtering masih jauh sekali. Sehingga lapisan yang dihasilkan dari proses sputtering sangat tipis sekali.

4.2.2. Pengamatan struktur mikro

Pengamatan struktur mikro dilakukan untuk melihat morfologipermukaan lapisan hasil proses sputtering dengan variasi waktu dan suhu. Pengamatan dan pengambilan gambar struktur mikro dilakukan dengan mikroskop logam. Pembesaran yang digunakan adalah pembesaran 200x dan pencetakan foto dengan ukuran 3 R.

49

5.1. Kesimpulan

Dari hasil percobaan yang telah dilakukan, dapat diambil beberapa kesimpulan sebagai berikut :

1. Teknik sputtering dapat digunakan untuk pendeposisian TiAlN kepermukaan pahat karbida.

2. Pada pendeposisian lapisan tipis TiAlN dengan variasi suhu, diperoleh harga kekerasan maksimal 1648 kgf/mm² pada suhu 200ºC. Bila dibandingkan dengan kekerasan awal bahan sebelum dilakukan proses pelapisan tipis dengan teknik sputtering sebesar 1541,4 kgf/mm², maka secara signifikan proses pelapisan tipis dengan teknik sputtering dapat meningkatkan kekerasan permukaan bahan, terbukti kekerasannya meningkat menjadi 1648,2 Kgf/mm².

3. Pada pendeposisian lapisan tipis TiAlN dengan variasi waktu, diperoleh harga kekerasan maksimal 2279,2 Kgf/mm² pada waktu 1 jam. Bila dibandingkan dengan kekerasan awal bahan sebelum dilakukan proses pelapisan tipis dengan teknik

sputtering sebesar 1541,4 kgf/mm², maka secara signifikan proses pelapisan tipis dengan teknik sputtering dapat meningkatkan kekerasan permukaan bahan, terbukti kekerasannya meningkat menjadi 2279,2 kgf/mm².

51 5.2. Saran

1. Perlu dilakukan penelitian lebih lanjut dengan variasi parameter lain untuk mendapatkan hasil yang optimal.

2. Untuk mendapatkan hasil pengamatan stuktur mikro yang lebih teliti sebaiknya menggunakan SEM.