PERANCANGAN SISTEM PERPIPAAN REAKTOR SAMOP

DENGAN BAHAN STAINLESS STEEL 304

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

disusun oleh:

YULIUS HANSTYAKA PUDYANTARA NIM : 065214060

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

DESIGNING OF SAMOP REACTOR PIPING SYSTEM

USING 304 STAINLESS STEEL

A FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

by:

YULIUS HANSTYAKA PUDYANTARA Student Number: 065214060

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

HALAMAN PERSETUJUAN TUGAS AKHIR

PERANCANGAN SISTEM PERPIPAAN REAKTOR SAMOP

DENGAN BAHAN STAINLESS STEEL 304

Oleh :

YULIUS HANSTYAKA PUDYANTARA NIM : 065214060

Telah disetujui oleh:

Pembimbing I

Budi Setyahandana, S.T., M.T.

Pembimbing II

Prof. Ir. Yohanes Sardjono, APU.

PENGESAHAN TUGAS AKHIR

PERANCANGAN SISTEM PERPIPAAN REAKTOR SAMOP

DENGAN BAHAN STAINLESS STEEL 304

Dipersiapkan dan ditulis oleh : YULIUS HANSTYAKA PUDYANTARA

NIM : 065214060

Telah dipertahankan didepan Panitia Penguji Pada tanggal 12 Mei 2008

dan dinyatakan memenuhi syarat Susunan Panitia Penguji

Nama Lengkap Tanda Tangan

Ketua : Ir. Rines, M.T. ... Sekretaris : Doddy Purwadianto, S.T., M.T. ... Anggota : Budi Setyahandana, S.T., M.T. ... Anggota : Prof. Ir. Yohanes Sardjono, APU. ...

Yogyakarta, 31 Mei 2008 Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta

Dekan

Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc.

v

PERNYATAAN KEASLIAN KARYA

“Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang

saya tulis ini tidak terdapat karya yang pernah diajukan untuk

me mperoleh gelar kesarjanaan di suatu Perguruan Tinggi manapun,

dan tidak me muat hasil karya atau bagian karya orang lain, kecuali

yang telah disebutkan dalam kutipan dan daftar pustaka,

sebagaimana layaknya karya ilmiah.”

Yogyakarta, Mei 2008

vi

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa Universitas Sanata Dharma :

Nama : Yulius Hanstyaka Pudyantara Nomor Mahasiswa : 065214060

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul:

PERANCANGAN SISTEM PERPIPAAN REAKTOR SAMOP DENGAN BAHAN STAINLESS STEEL 304

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas dan mempublikasikannnya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini saya buat dengan sebenarnya untuk dapat dipergunakan sebagaimana mestinya.

Yogyakarta, 7 Juni 2008 Yang menyatakan,

vii

Kupersembahkan tugas akhir ini kepada :

Allah Bapa di Surga atas Terang yang Engkau berikan

Tuhan Yesus Kristus atas penyertaan dan bimbinganNya selalu

Bunda Maria atas perlindungan dan kasih sayangNya

Bapak dan Ibu Tercinta

Petrus Titus Srihono dan Margareta Maria Suprapti

atas segala pengorbanan, dukungan, semangat serta doa

Saudara saudariku tercinta Hana dan Agung, Hesti serta Ivon

Kekasihku tercinta Florentina Yeni Susanti (Neyzt)

Almamaterku Teknik Mesin USD

viii

MOTTO

Nothing that better than an experience.

If you want to stay, so you’ll be stay. If you want to move, you’ll be moved.

And if you want to start, you’ll find your way.

Think of goodness, so you’ll feel better.

Kadang-kadang cahaya kita mati,

tapi dinyalakan kembali oleh seorang manusia lain.

Kita semua berhutang terima kasih yang paling dalam kepada mereka

yang telah menyalakan lagi cahaya ini.

(Albert Schweitzer)

Don’t tell them how to do it, but show them how to do that and don’t tell

anything. If you tell them, they know your lips. But if you show them, they’re do

by them self.

(Maria Montessori)

Be careful with your mind, because they’re will be words.

Be careful with your words, because they’re will be a habit.

Be careful with your habits, because they’re will be a character.

Be careful with your characters, because it will be your destiny.

ix

INTISARI

Reaktor SAMOP (Sub Critical Assembly for Mo99 Production) adalah suatu alat yang berfungsi untuk memproduksi radioisotop Mo99 sebagai pembangkit Tc99m yang sangat berguna untuk diagnostik dalam bidang kedokteran nuklir. Radioisotop Mo99 diperoleh dengan ekstraksi Uranium Nitrat (UO2(NO3)2), yang saat ini sedang dikembangkan oleh Badan Tenaga Nuklir

Nasional (BATAN) Yogyakarta.

Reaktor SAMOP menggunakan sistem perpipaan sebagai komponen utama dan dirancang dengan bahan pipa Stainless Steel 304, dengan ukuran pipa 3/8 inchi. Dengan mengacu pada ANSI/ASME B31.3, proses perancangan dilakukan dengan menghitung ketebalan minimum pipa berdasarkan usia pemakaian yaitu 5 sampai dengan 10 tahun, tekanan sebesar 1 atm, temperatur 50°C dan laju korosi sebesar 0,01 mm/tahun. Aplikasi pengerjaan, instalasi, hingga proses pengujian, serta pengambilan data telah dilakukan dengan membuat prototipe. Serta telah dilakukan pengujian untuk mengamati hasil perancangan.

x

ABSTRACT

SAMOP (Sub Critical Assembly for Mo99 Production) Reactor is a device functioning for radioisotope Mo99 production as generator Tc99m which can be use for diagnostic in the field of nuclear medicine. It’s being developed by Badan

Tenaga Nuklir Nasional (BATAN) in Yogyakarta by extraction of Uranium

Nitrate (UO2(NO3)2).

SAMOP Reactor applies piping system as a principal component with Stainless Steel 304 material, by nominal pipe is 3/8 inch. By ANSI/ASME B31.3 references, process of design is started by calculating thickness of pipe based on usage life is 5 until 10 years, pressure is 1 atm, temperature is 50°C and corrosion rate is 0,01 mm/years. The application of design, installation, until testing process, and also intake of data is implemented and also has been tested to observing the result.

xi

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa atas berkat dan bimbingan-Nya

sehingga penulis dapat menyelesaikan Tugas Akhir ini, dengan judul

“Perancangan Sistem Perpipaan Reaktor SAMOP dengan Bahan Stainless Steel

304”.

Dalam proses penulisan Tugas Akhir ini penulis menyadari bahwa ada

begitu banyak pihak yang telah memberikan perhatian dan bantuan sehingga

Tugas Akhir ini dapat terselesaikan. Oleh karena itu penulis ingin mengucapkan

terima kasih kepada :

1. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., Dekan Fakultas

Sains dan Teknologi, Universitas Sanata Dharma.

2. Budi Sugiharto, S.T., M.T., Ketua Program Studi Jurusan Teknik

Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

3. Budi Setyahandana, S.T., M.T., Dosen Pembimbing penyusunan Tugas

Akhir.

4. Prof. Ir. Yohanes Sardjono, APU., Pembimbing penyusunan Tugas

Akhir dari Badan Teknologi Tenaga Nuklir (BATAN) Yogyakarta.

5. Ir. Rines, M.T., Ketua Penguji Ujian Pendadaran Tugas Akhir.

6. Doddy Purwadianto, S.T., M.T., Sekretaris Penguji Ujian Pendadaran

Tugas Akhir.

7. Seluruh Dosen Jurusan Teknik Mesin, Fakultas Sains dan Teknologi,

xii

8. Segenap Karyawan Badan Teknologi Tenaga Nuklir (BATAN)

Yogyakarta.

9. Seluruh Karyawan Fakultas Sains dan Teknologi Universitas Sanata

Dharma

10.Welly dan Gunawan, teman satu timku.

11.Damar, Adi, Lia, Agung, Andri, Maria, Era dan semua

saudara-saudariku.

12.Oscar, Iwan, Aries, Ruly, Yoga, Rinto, Rudy, Adji dan semua teman

baikku.

13.Semua pihak yang telah berpartisipasi dalam proses penulisan naskah

tugas akhir ini yang tidak bisa disebutkan satu-persatu.

Penulis menyadari masih banyak kekurangan dalam penyusunan naskah

tugas akhir ini karena keterbatasan dan pengetahuan. Untuk itu penulis mengharap

kritik dan saran yang bersifat membangun guna lebih sempurnanya tugas akhir

ini. Akhir kata semoga tugas akhir ini dapat bermanfaat bagi penulis pada

khususnya dan bagi pembaca pada umumnya. Terima kasih.

Yogyakarta, 5 Mei 2008

xiii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... iii

PENGESAHAN TUGAS AKHIR ... iv

PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERNYATAAN PERSETUJUAN ... vi

PERSEMBAHAN ... vii

MOTTO ... viii

INTISARI ... ix

ABSTRACT ... x

KATA PENGANTAR ... xi

DAFTAR ISI ... xiii

DAFTAR TABEL ... xvii

DAFTAR GAMBAR ... xviii

BAB I PENDAHULUAN ... 1

1.1 Pengertian Umum ... 1

1.2 Latar Belakang Masalah ... 1

1.3 Tujuan Perancangan ... 2

1.4 Batasan Masalah ... 2

BAB II DASAR TEORI ... 5

2.1. Baja Tahan Karat (Stainless Steels) ... 5

xiv

2.2.1. Baja Tahan Karat Martensit (Martensitic Stainless Steel) ... 9

2.2.2. Baja Tahan Karat Ferit (Ferritic Stainless Steel) ... 10

2.2.3. Baja Tahan Karat Austenit (Austenitic Stainless Steel) ... 11

2.2.4. Baja Tahan Karat Dupleks (Duplex Stainless Steel) ... 12

2.2.5. Baja Tahan Karat Pengerasan Endapan (Precipitation Hardening Steel) ... 13

2.3. Korosi Pada Stainless Steel ... 14

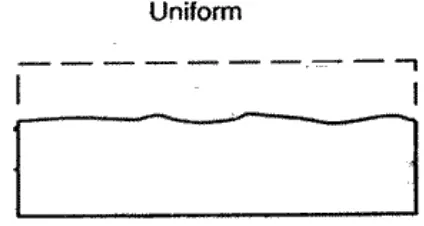

2.3.1. Korosi Merata (Uniform Corrosion) ... 15

2.3.2. Korosi Lubang (Pitting Corrosion) ... 15

2.3.3. Korosi Antar Celah (Crevice Corrosion) ... 18

2.3.4. Retakan Korosi Regangan (Stress Corrosion Cracking) ... 19

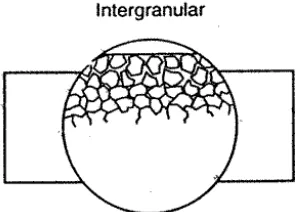

2.3.5. Korosi Antar Butir (Intergranular Corrosion) ... 21

2.3.6. Galvanic Corrosion ... 23

2.4. Baja Tahan Karat 304 (SS 304) ... 24

2.4.1. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Merata (Uniform Corrosion) ... 27

2.4.2. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Antar Butir (Intergranular Corrosion) ... 28

2.4.3. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Retakan Korosi Tegangan (Stress Corrosion Cracking) ... 29

xv

2.5. Uranium Nitrat (UO2(NO3)2) ... 31

2.5.1. Atom Uranium ... 32

2.5.2. Energi dari Atom Uranium ... 33

BAB III PERANCANGAN ... 34

3.1. Perancangan Pipa ... 34

3.1.1. Perancangan Pipa Reaktor SAMOP ... 34

3.1.2. Perhitungan Tebal Minimum Pipa ... 34

3.1.3. Perhitungan Tekanan yang Diijinkan ... 37

3.1.4. Ulir Pada Pipa ... 41

3.2. Perancangan Instalasi Pipa Reaktor SAMOP ... 43

3.3. Diagram Alir Perancangan ... 45

BAB IV PERHITUNGAN DAN PENGERJAAN ... 46

4.1. Perhitungan Pipa ... 46

4.1.1. Perhitungan Ketebalan Pipa ... 46

4.1.2. Tekanan yang Diijinkan ... 49

4.1.3. Pengaruh Ulir Pada Sambungan Pipa ... 49

4.2. Pengerjaan Pipa Reaktor SAMOP ... 51

4.2.1. Bahan Perpipaan Reaktor SAMOP ... 51

4.2.2. Alat ... 54

4.2.3. Pemotongan dan Pengerjaan Pipa ... 55

4.2.4. Membuat Flens ... 56

4.2.5. Membuat Sambungan Pipa Silang (Cross) ... 56

xvi

4.4. Proses Instalasi Pipa Reaktor SAMOP ... 57

4.4.1. Perpipaan ... 57

4.4.2. Bahan Tambahan ... 58

4.4.3. Alat-alat Yang Diperlukan Pada Saat Proses Instalasi ... 59

4.4.4. Rancangan Baru ... 59

4.4.5. Instalasi Pipa Reaktor SAMOP ... 61

4.5. Metode Pengujian Instalasi Pipa Reaktor SAMOP ... 61

4.5.1. Persiapan ... 62

4.5.2. Tes Kebocoran ... 62

4.5.3. Pengujian ... 63

4.6. Hasil Pengujian ... 64

4.6.1. Uji Kebocoran ... 65

4.6.2. Pengujian Instalasi Reaktor SAMOP ... 65

BAB V KESIMPULAN DAN PENUTUP ... 66

5.1. Kesimpulan ... 66

5.2. Saran ... 66

5.3. Penutup ... 67

DAFTAR PUSTAKA

xvii

DAFTAR TABEL

Tabel 2.1. Perbandingan sifat mekanik berbagai jenis stainless steel. ... 13

Tabel 2.2. Unsur kimia pada baja tahan karat 304, 304L dan 304H. ... 26

Tabel 2.3. Sifat mekanik stainless steel AISI 304. ... 26

Tabel 2.4. Sifat fisik dan listrik stainless steel AISI 304 pada kondisi annealed. ... 27

Tabel 2.5. Laju korosi pada baja tahan karat 304 terhadap nitric acid. ... 28

Tabel 2.6. Intergranular Corrosion Tests. ... 29

Tabel 2.7. Halide (Chloride Stress Corrosion Tests). ... 30

Tabel 3.1. Stainless Steel Pipe Dimensions. ... 35

Tabel 3.2. Increased Casting Quality Factor Ec. ... 38

Tabel 3.3. Straight and Spiral Longitudinal Weld Joint Quality Factor Ej. ... 38

Tabel 3.4. Values of Y Coefficient. ... 38

Tabel 3.5a. Allowable Stresses in Tension for Metals, SE, KSI. ... 39

Tabel 3.5b. Allowable Stresses in Tension for Metals, SE, KSI (lanjutan) ... 40

Tabel 3.6. Tapping Drills for Pipe ... 41

Tabel 3.7. Tapping and Clearance Drills for Number Machine Screws ... 42

Tabel 3.8. Ukuran Sambungan Pipa (Pipe Fittings) ... 43

xviii

DAFTAR GAMBAR

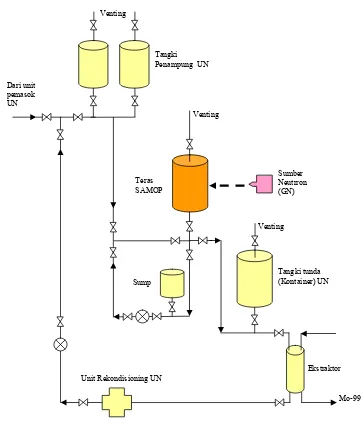

Gambar 1.1. Skema dasar Reaktor SAMOP ... 4

Gambar 2.1. Diagram fase Fe-Cr. ... 8

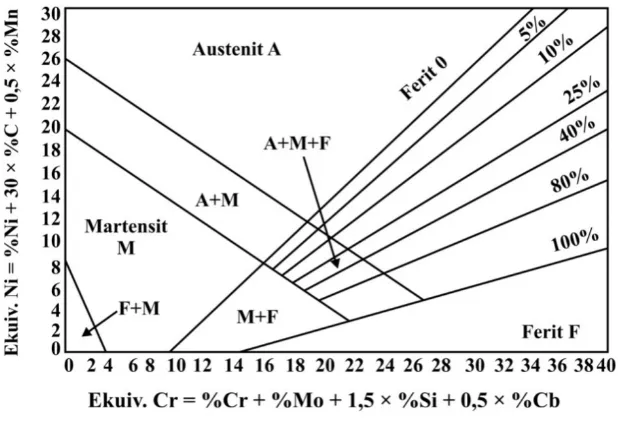

Gambar 2.2. Diagram schaefler. ... 8

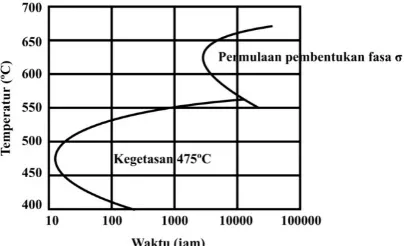

Gambar 2.3. Hubungan antara temperatur mula dan waktu pembentukan fase σ dan kegetasan 475°C pada baja Cr tinggi. ... 11

Gambar 2.4. Hubungan berbagai jenis stainless steel. ... 14

Gambar 2.5. Uniformcorrosion yang menyebabkan berkurangnya dimensi permukaan logam secara merata. ... 15

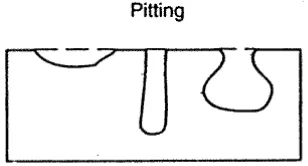

Gambar 2.6. Ilustrasi pitting corrosion pada stainless steel. ... 17

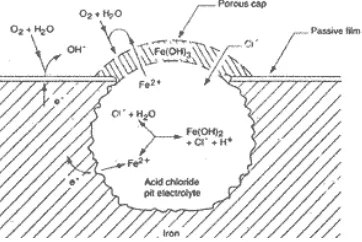

Gambar 2.7. Skema proses kimia yang terjadi saat pitting corrosion menyerang dan terus merusak logam Stainless Steel. ... 18

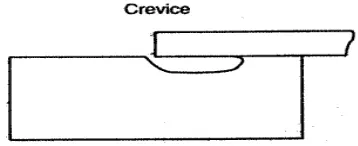

Gambar 2.8. Ilustrasi crevice corrosion yang menyerang saat 2 material bertemu dan membentuk celah sempit, sehingga terjadi

perbedaan kandungan oksigen yang menyebabkan korosi. ... 19

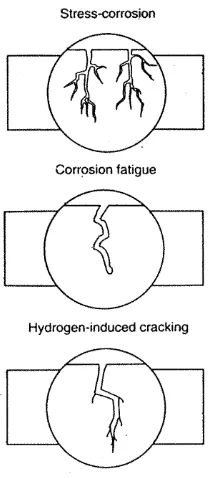

Gambar 2.9. Ilustrasi stress cracking corrosion akibat adanya tegangan sisa dan lingkungan korosif. ... 21

Gambar 2.10. Ilustrasi korosi pada butir akibat terjadinya sensitasi krom (Cr) ... 22

Gambar 2.11. Ilustrasi terjadinya korosi antara dua logam yang berbeda jenis keaktifannya (logam A dan B)... 23

Gambar 2.12. Nucleus with the isotopes. ... 33

xix

Gambar 3.1. Dimensi sambungan pipa (pipe fittings) ... 43

Gambar 3.2. Perancangan instalasi pipa reaktor SAMOP ... 44

Gambar 3.3. Diagram alir perancangan ... 45

Gambar 4.1. Pipa stainless steel 304 ... 52

Gambar 4.2. Berbagai macam sambungan pipa (fitting) stainless steel 304 52

Gambar 4.3. Katup jenis bola (ball valve) ... 53

Gambar 4.4. Flens (flange) dengan baut-bautnya. ... 53

Gambar 4.5. Cara memotong pipa ... 55

Gambar 4.6. Cara membuat ulir pada pipa ... 55

Gambar 4.7. Dimensi flens (flange) ... 56

BAB I PENDAHULUAN

1.1 Pengertian Umum

Dewasa ini banyak dikembangkan teknologi yang diharapkan sangat

berguna bagi keperluan masyarakat, terutama pada bidang layanan kesehatan.

Reaktor SAMOP (Sub Critical Assembly for Mo99 Production) merupakan

salah satu teknologi yang sedang dikembangkan oleh Badan Tenaga Nuklir

Nasional (BATAN) Yogyakarta, yang diharapkan dapat berguna dalam Ilmu

Kedokteran, sehingga dapat membantu meningkatkan pelayanan kesehatan di

Indonesia.

1.2Latar Belakang Masalah

Pada berbagai perusahaan, termasuk BATAN, banyak kita jumpai

instalasi perpipaan. Baik pipa untuk saluran air hingga pipa-pipa boiler

pemanas dimana pipa-pipa tersebut mendapat tekanan, fluks, panas, maupun

korosi, sehingga dibutuhkan suatu rancangan perpipaan untuk ketepatan

instalasi perpipaan. Dalam hal ini reaktor SAMOP juga merupakan salah satu

hasil teknologi yang menggunakan sistem perpipaan.

Reaktor SAMOP berfungsi sebagai alat yang berguna untuk

memproduksi radioisotop Mo99 khususnya sebagai pembangkit Tc99m pada

skala yang kecil. Radioisotop Tc99m merupakan radioisotop yang paling

banyak digunakan untuk diagnostik di bidang kedokteran nuklir.

Tugas Akhir 2

Fluida yang merupakan bahan bakar utama yang digunakan pada

reaktor SAMOP, yaitu menggunakan cairan Uranium Nitrat (UO2(NO3)2).

Sehingga untuk perancangan perpipaan reaktor SAMOP harus benar-benar

memperhatikan faktor keselamatan.

Perancangan perpipaan untuk reaktor SAMOP menggunakan bahan

Stainless Steel 304 (SS-304), pada dasarnya adalah merencanakan ketebalan

minimum pipa yang akan digunakan, dengan memperhitungkan laju korosi,

tekanan maksimal yang diperbolehkan, laju aliran, temperatur, serta umur

pemakaian yang direncanakan.

1.3Tujuan Perancangan

Tujuan perancangan ini adalah mengetahui pengaruh suhu, tekanan,

umur pemakaian, dan laju korosi terhadap ketebalan minimum pada pipa

reaktor SAMOP dengan bahan Stainless Steel 304 atau 304H dengan

kandungan 18% Cr dan 8% Ni.

1.4Batasan Masalah

Perancangan reaktor SAMOP keseluruhan meliputi perancangan

tabung-tabung, perancangan perpipaan, serta perancangan kerangka

(dudukan) reaktor SAMOP tersebut. Dalam hal ini, penulis hanya akan

membahas perancangan pipa pada sistem perpipaan reaktor SAMOP

didasarkan pada ANSI B31.3. hingga instalasinya, serta pengujian kebocoran

Tugas Akhir 3

Adapun batasan-batasan masalah pada perancangan ini adalah sebagai

berikut :

1. Bahan yang digunakan adalah Stainless Steel 304 atau 304H

dengan kandungan 18% Cr dan 8% Ni dengan nominal pipa 3/8

inchi.

2. Perancangan ini hanya terbatas pada perhitungan ketebalan

minimum dan umur pipa dengan pengaruh suhu, tekanan dan laju

korosi yang sudah ditentukan yaitu :

Reaktor SAMOP direncanakan akan beroperasi:

a. Pada suhu sekitar 50°C

b. Tekanan 1 atm (14,7 psi)

c. Laju korosi 0,1 mm/thn

d. Derajat keasaman (pH) adalah 1

e. Usia penggunaan antara 5 tahun sampai 10 tahun

3. Pengujian kebocoran perpipaan reaktor SAMOP hanya

menggunakan air mineral sebagai fluida pengganti Uranium

Nitrat. Pada suhu kamar (27°C) dan tanpa tekanan tambahan.

4. Skema dasar untuk reaktor SAMOP dapat dilihat pada gambar

Tugas Akhir 4

Dari unit pemasok UN

Venting

Tangki Penampung UN

Teras SAMOP

Tangki tunda (Kontainer) UN

Ekstraktor

Mo-99 Sump

Unit Rekondisioning UN

Sumber Neutrron (GN) Venting

Venting

BAB II DASAR TEORI

2.1. Baja Tahan Karat (Stainless Steels)

Baja tahan karat, sering juga disebut stainless steels (SS), secara

mendasar stainless steels bukan merupakan logam mulia seperti halnya

emas (Au), platina (Pt) dan paladium (Pd) yang hampir tidak mengalami

korosi karena pengaruh kondisi lingkungan.1 Dalam ilmu metalurgi, baja

tahan karat digolongkan dalam baja karbon dengan kandungan minimum

11% krom (chromium), merupakan baja paduan yang memanfaatkan

keefektifan unsur paduan seperti Cr dan Ni, serta merupakan baja yang tidak

mudah berkarat, karena adanya pembentukan lapisan unsur chromium

oksida (Cr2O3) pada permukaan baja yang merupakan karakteristik khusus

dari baja tersebut. Lapisan ini terjadi karena oksidasi baja tahan karat

dengan oksigen sehingga membentuk lapisan pelindung anti korosi

(protective layer) yang berkarakter kuat, tidak mudah pecah dan tidak

terlihat secara kasat mata (invisible layer). (Sumber: en.wikipedia.org)

Kondisi lingkungan sangat berpengaruh pada ketahanan baja tahan

karat terhadap korosi. Apabila baja tahan karat berada pada keadaan dimana

protective layer tidak dapat terbentuk lagi, maka korosi akan terjadi. Korosi

atau sering disebut karat merupakan salah satu cacat penggunaan baja

karena berbagai pengaruh seperti udara, cairan yang bersifat asam atau basa,

1

Sumber: www.estainlesssteel.com

Tugas Akhir 6

gas-gas proses (gas buang ruang bakar atau reaksi kimia lainnya), logam

yang berlainan jenis (saling berhubungan) dan lain sebagainya. Pada

penggunaan baja pada umumnya pelapisan atau pengecatan merupakan

salah satu cara mencegah terjadinya karat. Tetapi pada baja tahan karat

apabila terjadi cacat pada permukaan baja tersebut, maka lapisan chromium

oksida akan menutup atau melapisi kembali cacat pada permukaan baja

tersebut, sehingga baja terlindungi dari karat. (Sumber: www.tasteel.com)

Pemilihan baja tahan karat didasarkan dengan sifat-sifat materialnya

antara lain dari ketahanan korosi, fabrikasi, mekanik, dan biaya produksi.

Penambahan unsur-unsur tertentu kedalam baja tahan karat banyak

dilakukan, hal tersebut dilakukan dengan tujuan memperbaiki sifat fisis baja

tahan karat.

Tujuan penambahan unsur-unsur tertentu pada baja tahan karat

adalah sebagai berikut:

1. Penambahan molybdenum (Mo) bertujuan untuk memperbaiki

ketahanan korosi pitting di lingkungan klorida dan korosi celah

2. Unsur karbon rendah dan penambahan unsur penstabil karbida

(titanium atau niobium) bertujuan menekan korosi batas butir pada

material yang mengalami proses sensitasi.

3. Penambahan kromium (Cr) bertujuan meningkatkan ketahanan

korosi dengan membentuk lapisan oksida (Cr2O3) dan ketahanan

terhadap oksidasi temperatur tinggi.

4. Penambahan nikel (Ni) bertujuan untuk meningkatkan ketahanan

Tugas Akhir 7

meningkatkan keuletan dan mampu bentuk logam. Penambahan

nikel juga meningkatkan ketahanan korosi tegangan.

5. Unsur aluminium (Al) meningkatkan pembentukan lapisan oksida

pada temperatur tinggi.

(Sumber: gadang-e-bookformaterialscience.blogspot.com)

Baja tahan karat secara metalurgi atau secara strukturnya

digolongkan menjadi baja tahan karat austenit, baja tahan karat ferit, baja

tahan karat martensit dan baja tahan karat tipe pengerasan presipitasi.

Unsur Cr (Chromium) menjadi komponen utama pada baja tahan

karat. Berdasarkan prosentase kandungan kromium-nya, baja tahan karat

dibedakan menjadi baja tahan karat dengan kadar cukup 4 - 6% Cr, baja

tahan karat dengan kadar 0.1 - 0.2% C dan 13% Cr, baja Cr dengan 0.45% C

dan 13% Cr, baja Cr-Ni yang dikeraskan dengan 0.07 – 0.12% C, 18% Cr

dan 9 - 13% Ni. Hubungan antara baja dan kandungan kromium-nya dapat

dilihat pada diagram fase Fe-Cr (Gambar 2.1).

Baja tahan karat yang dikenai proses pengelasan akan mengalami

korosi yang lebih cepat, hal ini disebabkan karena presipitasi karbida Cr

pada batas butir dan oksidasi Cr dari permukaan, sehingga menyebabkan

permukaan menjadi kekurangan Cr. Hubungan antara fase logam pada

bagian yang dikenai proses pengelasan, yang mempunyai Cr ekuivalen dan

Ni ekuivalen dapat dilihat pada diagram Schaefler atau diagram struktur dari

Tugas Akhir 8

Gambar 2.1. Diagram fase Fe-Cr.

Sumber: Tata Surdja, Shinroku Saito, Pengetahuan Bahan Teknik, 1987, Hal. 102.

Gambar 2.2. Diagram Schaefler.

Tugas Akhir 9

2.2. Spesifikasi dari Masing-masing Jenis Baja Tahan Karat

Baja tahan karat mempunyai spesifikasi sesuai dengan

jenis-jenisnya, baik menurut strukturnya maupun menurut kandungan unsur

paduannya. Menurut strukturnya baja tahan karat mempunyai spesifikasi

sebagai berikut:

2.2.1. Baja Tahan Karat Martensit (Martensitic Stainless Steel)

Baja ini merupakan paduan kromium dan karbon yang

memiliki struktur martensit body centered cubic (bcc) terdistorsi saat

kondisi bahan dikeraskan. Baja ini merupakan ferromagnetic,

bersifat dapat dikeraskan dan umumnya tahan korosi di lingkungan

kurang korosif. Mempunyai ketahanan panas yang baik sekali,

sifat-sifat mekanik dapat lebih baik dengan pengerasan dan temper.

Komposisi baja tahan karat martensit adalah 12 - 13% Cr yang

merupakan batas terendah untuk ketahanan asam dan 0.1 – 0.3% C,

oleh karena itu baja sulit terkena korosi akibat udara, tetapi masih

cukup terkorosi akibat larutan. Kandungan kromium dan karbon

dijaga agar mendapatkan struktur martensit saat proses pengerasan.

Karbida berlebih meningkatkan ketahanan aus. Unsur niobium (Nb),

silicon (Si), tungsten dan vanadium (V) ditambah untuk

memperbaiki proses temper setelah proses pengerasan. Sedikit

kandungan nikel meningkatkan ketahan korosi dan ketangguhan.

Baja jenis ini banyak digunakan sebagai alat pemotong, perkakas

dan sebagainya.

Tugas Akhir 10

2.2.2. Baja Tahan Karat Ferit (Ferritic Stainless Steel)

Baja jenis ini mempunyai struktur body centered cubic (bcc).

Unsur kromium ditambahkan ke paduan sebagai penstabil ferrit.

Baja ini mengandung 16 – 18% Cr atau lebih. Beberapa tipe baja

mengandung unsur molybdenum (Mo), silicon (Si), aluminium (Al),

titanium (Ti) dan niobium (Nb). Unsur sulfur (S) ditambahkan untuk

memperbaiki sifat mesin. Paduan ini merupakan ferromagnetic dan

mempunyai sifat ulet dan mampu bentuk yang baik, namun kekuatan

di lingkungan suhu tinggi lebih rendah dibandingkan baja stainless

austenitic. Kandungan karbon rendah pada baja ferritik tidak dapat

dikeraskan dengan perlakuan panas. Tidak terjadi karat pada

lingkungan korosi yang rendah, tetapi dapat terjadi korosi lubang

atau krevis pada air larutan yang netral dengan sedikit ion klor.

Tanpa kandungan Ni baja sukar terjadi retakan akibat korosi

tegangan. Apabila mengandung lebih dari 18% Cr, baja tersebut

akan menjadi getas tetapi dengan kadar C dan N tertentu sifat

mampu las, ketahanan korosi, keuletan baja dapat dipertahankan.

Tingkat kekerasan beberapa tipe baja tahan karat ferritik

dapat ditingkatkan dengan cara celup cepat. Metode celup cepat

merupakan proses pencelupan benda kerja secara cepat dari keadaan

temperatur tinggi ke temperatur ruang. Pada gambar berikut

(Gambar 2.3) menunjukkan hubungan antara temperatur mula dan

Tugas Akhir 11

Gambar 2.3. Hubungan antara temperatur mula dan waktu pembentukan fase σ dan kegetasan 475°C pada baja Cr tinggi.

Sumber: Tata Surdja, Shinroku Saito, Pengetahuan Bahan Teknik, 1987, Hal. 104. 2.2.3. Baja Tahan Karat Austenit (Austenitic Stainless Steel)

Logam paduan ini merupakan paduan berbasis ferrous dan

mempunyai struktur kristal face centered cubic (fcc). Struktur kristal

akan tetap berfasa austenit bila unsur nikel dalam paduan diganti

mangan (Mn) karena kedua unsur merupakan penstabil fasa austenit.

Fasa austenitic tidak akan berubah saat perlakuan panas anil yang

kemudian didinginkan pada temperatur ruang. Baja tahan karat

austenit tidak dapat dikeraskan melalui perlakuan celup cepat

(quenching). Baja ini mempunyai kandungan 18% Cr dan 8% Ni.

Umumnya jenis baja ini dapat tetap menjaga sifat austenit pada

temperatur ruang, lebih bersifat ulet dan memiliki ketahanan korosi

lebih baik dibandingkan baja stainless ferritik dan martensit.

Baja tahan karat austenitic hanya bisa dikeraskan melalui

pengerjaan dingin. Material ini mempunyai kekuatan tinggi di

lingkungan suhu tinggi dan bersifat cryogenic. Tipe 2xx

Tugas Akhir 12

7% nikel (Ni). Tipe 3xx mengandung unsur nikel yang tinggi dan

maksimal kandungan mangan (Mn) sebesar 2%. Unsur molybdenum

(Mn), tembaga (Cu), silikon (Si), aluminium (Al), titanium (Ti) dan

niobium (Nb) ditambah dengan karakter material tertentu seperti

ketahanan korosi sumuran atau oksidasi. Sulfur (S) ditambah pada

tipe tertentu untuk memperbaiki sifat mampu mesin.

2.2.4. Baja Tahan Karat Dupleks (Duplex Stainless Steel)

Jenis baja ini merupakan paduan campuran struktur ferrit dan

austenit. Umumnya paduan-paduan di desain mengandung kadar

seimbang tiap fasa saat kondisi anil. Paduan utama material adalah

kromium dan nikel, tapi nitrogen, molybdenum, tembaga, silicon dan

tungsten ditambah untuk menstabilkan struktur dan memperbaiki

sifat tahan korosi. Ketahanan korosi baja tahan karat dupleks hampir

sama dengan baja tahan karat austenit. Kelebihan baja tahan karat

dupleks yaitu nilai tegangan tarik dan luluh tinggi dan ketahanan

korosi retak tegang lebih baik dari pada baja tahan karat austenit.

Ketangguhan baja tahan karat dupleks diantara baja tahan karat

austenitik dan ferritik.

Tugas Akhir 13

2.2.5. Baja Tahan Karat Pengerasan Endapan (Precipitation Hardening

Steel)

Jenis baja ini merupakan paduan unsur utama kromium-nikel

yang keras dan kuat karena terbentuk suatu precipitat (endapan)

dalam struktur mikro logam, sehingga gerakan deformasi menjadi

terhambat dan memperkuat material baja. Pembentukan ini

disebabkan oleh penambahan unsur antara lain tembaga (Cu),

aluminium (Al), titanium (Ti) dan niobium (Nb). Proses penguatan

biasanya terjadi pada saat dilakukan pengerjaan dingin (cold work).

Baja ini berstruktur austenitik atau martensitik dalam kondisi anil.

Kondisi baja berfasa austenitik dalam keadaan anil dapat diubah

menjadi fasa martensit melalui perlakuan panas. Kekuatan material

melalui pengerasan endapan terjadi pada struktur martensit. (Sumber:

www.tasteel.com)

Perbandingan sifat mekanik dari masing masing baja tahan karat dan

hubungan dari berbagai jenis baja tahan karat dapat dilihat pada Tabel 2.1

dan Gambar 2.4.

Tabel 2.1. Perbandingan sifat mekanik berbagai jenis stainless steel. Jenis Ferritic Ya Sedang Tidak Ada Sedang Tinggi Rendah Rendah Martensitic Ya Sedang Q & T Rendah Rendah Rendah Rendah

Tugas Akhir 14

Gambar 2.4. Hubungan berbagai jenis stainless steel. Sumber: www.tasteel.com

2.3. Korosi Pada Stainless Steel

Meskipun alasan utama penggunaan baja tahan karat adalah

ketahanan korosinya, tetapi pemilihan baja tahan karat yang tepat mesti

Tugas Akhir 15

Beberapa cacat korosi yang umum terjadi pada baja tahan karat

adalah sebagai berikut:

2.3.1. Korosi Merata (Uniform Corrosion)

Uniform corrosion terjadi disebabkan rusaknya seluruh atau

sebagian protective layer pada baja tahan karat sehingga baja secara

merata akan berkurang atau aus (Gambar 2.5). Korosi ini umumnya

terjadi disebabkan oleh cairan atau larutan asam kuat maupun alkali

panas. Asam hidroklorit dan asam hidrofluor adalah lingkungan yang

perlu dihindari baja tahan karat, apalagi dikombinasikan dengan

temperatur serta konsentrasi yang cukup tinggi.

Gambar 2.5. Uniform corrosion yang menyebabkan berkurangnya dimensi permukaan logam secara merata.

Sumber: www.tasteel.com

2.3.2. Korosi Lubang (Pitting Corrosion)

Korosi antar butir berupa lubang-lubang kecil sebesar jarum,

dimana dimulai dari korosi lokal (bukan seperti uniform corrosion).

Pitting corrosion ini awalnya terlihat kecil dipermukaan baja tahan

karat tetapi semakin membesar pada bagian dalam baja tahan karat

Tugas Akhir 16

Korosi ini terjadi pada beberapa kondisi pada lingkungan

dengan pH rendah, temperatur moderat, serta konsentrasi klorida

yang cukup tinggi (misal NaCl atau garam di air laut). Pada

konsentrasi klorida yang cukup tinggi, awalnya ion-ion klorida

merusak protective layer pada permukaan baja tahan karat terutama

permukaan yang cacat. Timbulnya cacat ini dapat disebabkan oleh

kotoran sulfida, retak-retak kecil akibat penggerindaan, pengelasan,

penumpukan kerak, penumpukan larutan padat dsb. Proses kimia

saat terjadi pitting corrosion dapat dilihat dalam Gambar 2.7.

Umumnya baja tahan karat berkadar krom (Cr), molybdenum

(Mo) dan nitrogen (N) yang tinggi cenderung lebih tahan terhadap

pitting corrosion. Pada industri petrokimia korosi ini sangat

berbahaya karena menyerang permukaan dan penampakan visualnya

sangat kecil, sehingga sulit untuk diatasi dan dicegah terutama pada

pipa-pipa bertekanan tinggi. Ketahanan material terhadap pitting

corrosion jenis ini di formulasikan sbb :

PREN = %Cr + (3.3 x %Mo) + (16 x %N)

Satu hal yang menyebabkan pitting corrosion menjadi

masalah yang sangat serius yaitu ketika lubang kecil terbentuk, maka

lubang ini akan cenderung terus berkembang (lebih besar dan dalam)

meskipun kondisi baja tahan karat tersebut sangat tertutup atau tidak

Tugas Akhir 17

material untuk lingkungan kerja yang besar, sebagai acuan

kemungkinan terjadinya pitting corrosion digunakan nilai PREN.

Contohnya bila dibandingkan antara baja tahan karat

austenitik seperti 304, 316L, dan baja tahan karat super-austenitik

seperti UR 6B. Baja tahan karat 304 memiliki komposisi: < 0.015%

C, 18.5% Cr, 12% Ni sedangkan untuk baja tahan karat 316L

memiliki komposisi: < 0.030% C, 17.5% Cr, 13.5% Ni, 2.6% Mo.

baja tahan karat super-austenitik UR 6B memiliki komposisi :

< 0.020% C, 20% Cr, 25% Ni, 4.3% Mo, dan 0.13% N. Dengan

komposisi yang berbeda maka nilai PREN untuk masing-masing

baja tahan karat adalah: 304 = 18, 316L = 26, dan UR B6 = 37.

Dengan demikian maka UR B6 memiliki ketahanan akan korosi

lubang paling kuat sedangkan 304 memiliki ketahanan korosi lubang

yang terlemah.

Tugas Akhir 18

Gambar 2.7. Skema proses kimia yang terjadi saat pitting corrosion menyerang dan terus merusak logam Stainless Steel.

Sumber: www.tasteel.com

2.3.3. Korosi Antar Celah (Crevice Corrosion)

Korosi jenis ini sering terjadi pada daerah yang mempunyai

kondisi oksidasi terhadap krom (Cr) pada baja tahan karat sangat

rendah atau bahkan tidak ada sama sekali (miskin oksigen). Sering

pula terjadi akibat desain konstruksi peralatan yang tidak

memungkinkan terjadinya oksidasi tersebut misal celah antara gasket

(packing), celah yang terbentuk akibat pengelasan yang tidak

sempurna, sudut-sudut yang sempit, celah/sudut antara 2 atau lebih

lapisan metal, celah antara mur/baut dsb. Praktis korosi ini terjadi di

daerah yang sangat sempit (celah, sudut, takik dsb). Crevice

corrosion dapat dipandang sebagai pitting corrosion yang lebih

berat/hebat dan terjadi pada temperatur dibawah temperatur

moderate yang biasa menyebabkan pitting corrosion. Cara untuk

menghindari masalah ini, salah satunya dengan membuat desain

peralatan lebih 'terbuka' walaupun kenyataannya sangat sulit untuk

Tugas Akhir 19

corrosion) adalah dengan menambah unsur Cr dan Mo pada

kombinasi yang tepat.

Gambar 2.8. Ilustrasi crevice corrosion yang menyerang saat 2 material bertemu dan membentuk celah sempit, sehingga terjadi perbedaan kandungan oksigen yang menyebabkan korosi.

Sumber: www.tasteel.com

2.3.4. Retakan Korosi Regangan (Stress Corrosion Cracking)

Retakan terjadi akibat korosi lokal dari lapisan yang terkena

tegangan tarik pada kondisi lingkungan yang mengandung klorida,

sulfida, soda kaustik dan air dengan temperatur tinggi.

Dalam kondisi kombinasi antara tegangan (baik tensile,

torsion, compresive maupun thermal) dan lingkungan yang korosif,

maka baja tahan karat cenderung lebih cepat mengalami korosi.

Karat yang mengakibatkan berkurangnya penampang luas efektif

permukaan baja tahan karat akan menyebabkan tegangan kerja

(working stress) pada baja akan bertambah besar. Korosi jenis ini

dapat terjadi misal pada pin, mur-baut dengan lubangnya

(dudukannya), baja yang memiliki tegangan sisa akibat rolling,

bending, welding dan sebagainya. Ilustrasi dari korosi ini dapat

Tugas Akhir 20

Korosi ini meningkat jika bagian yang mengalami tegangan

berada di lingkungan dengan kadar klorida tinggi seperti air laut

yang temperaturnya cukup tinggi. Baja tahan karat austenit sangat

cocok untuk lingkungan dengan sifat korosif ini, karena baja tahan

karat austenit mengandung kadar nikel (Ni) relatif tinggi. Baja tahan

karat grade 316 tidak lebih tahan secara siknifikan dibanding grade

304. Tetapi baja tahan karat dupleks lebih tahan daripada grade 304

atau 316, bahkan sampai temperatur aplikasi 1500°C. Baja tahan

karat super dupleks akan lebih tahan lagi terhadap retakan korsi

tegangan. Pada baja tahan karat austenit korosi jenis ini biasanya

bersamaan dengan korosi lubang.

Pada beberapa kasus, korosi ini dapat dikurangi dengan cara

shot opening, penembakan permukaan logam dengan butir pasir

logam, atau juga dengan annealing setelah proses pengerjaan baja

tahan karat selesai, sehingga dapat mengurangi tegangan pada

Tugas Akhir 21

Gambar 2.9. Ilustrasi stress cracking corrosion akibat adanya tegangan sisa dan lingkungan korosif.

Sumber: www.tasteel.com

2.3.5. Korosi Antar Butir (Intergranular Corrosion)

Korosi ini berawal dari presitipasi kromium karbida pada

batas butir yang terjadi pada suhu 500-900°C terutama pada suhu

600-800°C, sehingga menyebabkan adanya daerah yang kekurangan

krom (Cr) didekatnya, yang menyebabkan mikrostruktur baja tahan

karat tersebut menjadi tidak sempurna.

Ketika baja tahan karat austenit berada pada temperature

425-850 °C (temperatur sensitasi) atau ketika dipanaskan dan

dibiarkan mendingin secara perlahan (seperti halnya sesudah welding

atau pendinginan setelah annealing) maka karbon akan menarik

krom (Cr) untuk membentuk partikel kromium karbida (chromium

Tugas Akhir 22

tersebut. Formasi kromium karbida yang terkonsentrasi pada batas

butir akan menghilangkan atau mengurangi sifat perlindungan

kromium pada daerah tengah butir. Sehingga daerah ini akan dengan

mudah terserang oleh korosi (Gambar 2.10). Secara umum baja

tahan karat dengan kadar karbon (C) < 2% relative tahan terhadap

korosi ini.

Ketidak sempurnaan mikrostruktur ini dapat diperbaiki

dengan menambahkan unsur yang memiliki afinitas (daya tarik)

terhadap karbon (C) lebih besar untuk membentuk karbida, seperti

titanium (Ti) dan niobium (Nb). Cara lain adalah dengan

menggunakan baja tahan karat berkadar karbon rendah yang ditandai

indeks “L” -low carbon steel- (misal 316L atau 304L). Baja tahan

karat dengan kadar karbon tinggi juga akan tahan terhadap korosi

jenis ini asalkan digunakan pada temperatur tinggi pula (misal 304H,

316H, 321H, 347H, 315/Sirius S15, 310/Sirius 310 dan juga

314/Sirius 314).

Gambar 2.10. Ilustrasi korosi pada butir akibat terjadinya sensitasi krom (Cr)

Tugas Akhir 23

2.3.6. Galvanic Corrosion

Galvanic corrosion terjadi karena terdapat sambungan

material yang tidak sama (dua material yang berbeda terhubung

secara elektris atau tersambung misal baut dengan mur, paku

keling/rivet dengan body tangki, hasil welding dengan benda kerja)

atau terendam dalam larutan elektrolit, sehingga dissimilar material

tersebut menjadi semacam sambungan listrik. Mekanisme ini

disebakan satu material berfungsi sebagai anoda dan yang lainnya

sebagai katoda sehingga terbentuk jembatan elektrokimia (Gambar

2.11). Dengan terjadinya hubungan elektrik tersebut maka logam

yang bersifat anoda (less noble) akan lebih mudah terkorosi.

Logam deret sebelah kiri cenderung menjadi anoda (mudah

berkarat) sementara logam sebelah kanan cenderung menjadi katoda.

Galvanic corrosion ini tergantung pada perbedaan material dan rasio

luas permukaan perbedaan material tersebut, serta konduktifitas

larutan.

Gambar 2.11. Ilustrasi terjadinya korosi antara dua logam yang berbeda jenis keaktifannya (logam A dan B).

Tugas Akhir 24

Pada umumnya, korosi pada baja tahan karat akan menyebabkan

kerugian dan beberapa masalah seperti:

1. Terbentuknya lubang-lubang kecil yang halus pada tangki dan

pipa-pipa sehingga menyebabkan kebocoran cairan ataupun gas.

2. Penyusutan (pengurangan ketebalan) serta berkurangnya volume

material menyebabkan kekuatan (strength) material juga menurun,

akibatnya dapat terjadi retak, bengkok, patah dan sebagainya.

3. Dekorasi permukaan material menjadi tidak menarik disebabkan

kerak karat ataupun lubang-lubang.

4. Terbentuknya karat-karat yang mungkin mengkontaminasi zat atau

material lainnya, hal ini sangat dihindari khususnya pada proses

produksi makanan.

(Sumber: www.tasteel.com)

2.4. Baja Tahan Karat 304 (SS 304)

Salah satu jenis baja tahan karat adalah AISI 304 (lihat stainless

steel grades lampiran 1). Baja ini mempunyai struktur face centered cubic

(fcc). Merupakan baja dengan kandungan 18% Cr dan 8% Ni, atau lebih

spesifiknya mengandung unsur kimia Fe, < 0.08% C, 17.5-20% Cr, 8-11%

Ni, < 2% Mn, < 1% Si, < 0.045% P, dan < 0.03% S, yang termasuk pada

jenis baja tahan karat austenit. Merupakan baja yang paling umum dikenal

Tugas Akhir 25

terhadap korosi yang tinggi, formabilitas yang sempurna, berkekuatan tinggi

dan juga ringan.

Baja tahan karat 304 digunakan untuk berbagai macam penerapan,

karena mempunyai berbagai macam keuntungan, seperti:

1. Mempunyai ketahanan terhadap korosi yang besar

2. Tidak mudah terkontaminasi (mencegah terjadinya kontaminasi)

3. Mempunyai ketahanan terhadap oksidasi

4. Mudah dalam pengerjaan

5. Formabilitas yang baik

6. Penampilannya bagus

7. Mudah dibersihkan

8. Ringan tetapi berkekuatan tinggi

9. Pada suhu kriogenik kekuatan dan keuletan tetap terjaga

10. Tersedia untuk berbagai macam produk yang besar.

Baja tahan karat 304 merupakan baja standar dengan kadar karbon

yang rendah, mudah dicari dan digunakan serta merupakan baja tahan karat

yang murah. Jenis baja tahan karat 304 ada beberapa macam yaitu

304 (S30400), 304L (S30403), 304H (S30409). Baja tahan karat 304L pada

umumnya digunakan untuk apklikasi yang memerlukan proses pengelasan

yang menyebakan korosi antar butir pada proses pengerjaannya. Baja tahan

karat 304H dapat digunakan pada temperatur yang tinggi sampai

Tugas Akhir 26

Komposisi paduan serta persentase berat yang ada pada baja tahan

karat 304, 304L dan 304H dapat dilihat pada tabel unsur kimia (Tabel 2.2)

sesuai dengan ASTM A240 dan ASME SA-240.

Tabel 2.2. Unsurkimia pada baja tahan karat 304, 304L dan 304H.

Element

Percentage by Weight Maximum Unless Range is Specified

304 304L 304H

Carbon 0,08 0,030 0,04-0,01 Manganese 2,00 2,00 2,00 Phosphorus 0,045 0,045 0,045

Sulfur 0,030 0,030 0,030 Silicon 0,75 0,75 0,75 Chromium 18,00

20,00

Dari kandungan unsur kimia baja tahan karat 304 tersebut, diperoleh

sifat mekanik dari baja tahan karat 304 seperti pada Tabel 2.3. Pada kondisi

annealed, baja tahan karat 304 memiliki sifat fisik dan listrik seperti yang

ditunjukkan dalam Tabel 2.4.

Tabel 2.3. Sifat mekanik stainless steel AISI 304.

Poison Tensile Yield Elong Hard Mod Density 0,27-0,30 515 205 40 88 193 8

Keterangan :

Poison : Rasio Poison

Tensile : Tensile strength (MPa) Yield : Yield Strength (MPa) Elong : elongation %

Hard : Kekerasan (HVN) Mod : Modulus elastisitas (GPa) Density : berat jenis (Kg/m3)

Tugas Akhir 27

Tabel 2.4. Sifat fisik dan listrik stainless steel AISI 304 pada kondisi annealed.

2.4.1. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Merata (Uniform

Corrosion)

Baja tahan karat 304 sangat tahan terhadap korosi terutama

karena pengaruh oksidasi lingkungan. Biasanya digunakan untuk

membuat peralatan dan perkakas pada proses pengolahan makanan

dan minuman, perpipaan, tabung, dan peralatan lain yang

berhubungan langsung dengan air.

Baja tahan karat 304 dengan kandungan 18-19% Cr, mampu

bertahan terhadap oksidasi lingkungan yang mengandung nitric acid.

Data ketahanan korosi untuk baja tahan karat 304 terhadap nitric

acid dapat dilihat pada Tabel 2.5. (Untuk pengaruh korosi pada baja

tahan karat 304 terhadap larutan asam dapat dilihat pada lampiran 2)

Baja ini juga mempunyai ketahanan terhadap asam organik

seperti acetic dan asam pengurang seperti fosfor. Penambahan

9-11% Ni pada baja ini akan menambah ketahanan korosi terhadap

lingkungan.

Dalam beberapa kasus, kandungan C yang rendah pada baja

tahan karat 304L mempunyai laju korosi yang rendah dibandingkan

Tugas Akhir 28

terjadi apabila baja berada pada kondisi lingkungan yang

mengandung formic acid, asam sulfamic, dan caustic soda.

Tabel 2.5. Laju korosi pada baja tahan karat 304 terhadap nitric acid.

% Nitric Acid Temperature °C

Corrosion Rate Mils/Yr (mm/a)

10 149 5,0 (0,13)

20 149 10,1 (0,25)

30 149 17,0 (0,43)

Sumber: www.sandmeyer.com

2.4.2. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Antar Butir

(Intergranular Corrosion)

Pengerjaan panas baja tahan karat pada suhu antara

427-816°C akan menyebakan presipitasi karbida Cr pada

batasan-batasan butir. Kebanyakan baja akan mengalami cacat dan

terpengaruh oleh adanya korosi antar butir pada lingkungan yang

agresif. Kandungan C pada baja 304 menyebabkan cacat akibat

terkena panas dari pengelasan, baik pada bagian yang di las maupun

bagian-bagian yang terpengaruh oleh panas dari las tersebut. Dalam

hal ini baja dengan kandungan C yang rendah, yaitu baja 304L, lebih

menguntungkan. Kandungan C yang rendah akan menghambat

Tugas Akhir 29

Tabel 2.6. Intergranular Corrosion Tests.

ASTM A262 Evaluation Test

Corrosion Rate, Mils/Yr (mm/a)

304 304L

Practice E Base Metal Welded

No Fissures on Bend Some Fissures on Weld (unacceptable)

2.4.3. Ketahanan Baja Tahan Karat 304 Terhadap Korosi Retakan

Tegangan (Stress Corrosion Cracking)

Baja 304 merupakan baja tahan karat austenit yang paling

mudah terpengaruh terhadap retakan korosi tegangan (stress

corrosion cracking), karena kandungan Ni yang rendah. Kondisi

yang menyebabkan korosi ini dipengaruhi oleh:

a. Adanya ion klor

b. Sisa pengaruh tegangan

c. Suhu lebih dari 49°C

Keretakan bisa terjadi akibat perubahan bentuk dari baja pada

saat proses pembentukan, atau pada saat baja mengalami pengerolan,

Tugas Akhir 30

Tabel 2.7. Halide (Chloride Stress Corrosion Tests).

Test U-Bend (Highly Stressed) Samples

304

Cracked, 142 – 1004 hours Cracked, 300 – 500 hours 40% Calcium

Chloride, Boiling

BaseMetal Cracked, 144 hours –

2.4.4. Ketahanan Baja Tahan Karat 304 Terhadap Pitting/Crevice

Corrosion

Baja tahan karat 304 sangat bagus digunakan pada air segar

dengan kandungan ion chloride yang rendah. Biasanya, 100 ppm

chloride merupakan batas maksimum untuk baja tahan karat,

terutama untuk menghindari crevice corrosion, karena kandungan

klor yang tinggi memungkinkan terjadinya crevice corrosion dan

pitting corrosion. Pada beberapa kondisi dengan kandungan klor

yang tinggi, pH rendah, dan/atau suhu yang tinggi, dianjurkan untuk

menggunakan baja dengan kandungan molybdenum (Mo) yang tinggi

seperti baja tahan karat 316. Baja 304 tidak dianjurkan untuk

penggunaan pada lingkungan yang mengandung kadar air laut tinggi.

(Sumber: www.sandmeyer.com)

Untuk menghitung laju korosi pada baja tahan karat secara umum

dapat dilihat pada lampiran 3 dan untuk standarisasi ASTM pengujian

Tugas Akhir 31

2.5. Uranium Nitrat (UO2(NO3)2)

Uranium merupakan salah satu unsur kimia dengan lambang U (lihat

tabel periodik pada lampiran 5) dengan nomor atom 92, beracun karena

memancarkan radiasi α, berwarna hitam keperakan, dan merupakan

radioaktif alami, serta merupakan logam berat yang dapat digunakan sebagai

salah satu sumber energi yang sangat berlimpah.

Unsur kimia atau sering disebut unsur, merupakan zat kimia yang

tidak dapat dipecah lagi menjadi zat yang lebih kecil, atau tidak dapat

dirubah menjadi zat kimia lain dengan menggunakan metode kimia biasa.

Unsur mempunyai partikel terkecil yang disebut atom, yang terdiri dari inti

atom (nucleus) yaitu terdiri atas sejumlah proton dan netron, dan dikelilingi

oleh elektron (Gambar 2.12).

Hal yang membedakan unsur satu dengan yang lain adalah jumlah

proton yang ada dalam sebuah inti atom tersebut, yang dikenal sebagai

nomor atom. Tetapi atom-atom pada unsur yang sama tersebut dapat

memiliki jumlah neutron yang berbeda, yang dikenal dengan sebutan isotop.

Massa rata-rata atom suatu unsur pada alam adalah massa atom. Karena

massa elektron sangat kecil dan massa neutron hampir sama dengan massa

proton, maka masa atom biasanya dinyatakan dengan jumlah proton dan

neutron pada inti atom, pada isotop yang memiliki kelimpahan terbanyak di

alam. (Sumber: en.wikipedia.org)

Uranium biasanya ditemukan dalam jumlah kecil pada bebatuan,

tanah, air, tumbuhan maupun hewan (termasuk manusia). Uranium lebih

sering ditemukan pada bebatuan dengan konsentrasi 2 sampai 4 bagian per

Tugas Akhir 32

2.5.1. Atom Uranium

Jika dilihat pada skala menurut tingkatan massa inti atom,

uranium merupakan yang paling berat dari semua unsur alami

(hydrogen merupakan unsur yang paling ringan). Seperti unsur yang

lain, uranium juga terdiri dari beberapa isotop yaitu sebanyak 16

isotop.

Uranium alami yang terdapat pada kerak bumi, merupakan

campuran dari dua bagian besar isotop yaitu Uranium-238 (U-238)

sebanyak 99,3% dan Uranium-235 (U-235) sebanyak 0,7%.

Uranium-235 sangat penting, karena pada suatu kondisi tertentu

U-235 dapat memisah (membelah), dan dapat menghasilkan energi

yang sangat besar. Kondisi dimana terjadi pemisahan (pembelahan)

tersebut sering disebut cenderung membelah atau pembelahan inti.

Seperti isotop radioaktif yang lain, U-238 juga mengalami

penguraian (peluruhan), tetapi U-238 meluruh sangat lambat,

peluruhan tersebut membutuhkan waktu paruh hampir sama dengan

usia bumi (4500 juta tahun). Dari hal tersebut, U-238 dianggap

hampir bukan merupakan bahan radioaktif, tidak seperti isotop lain

yang ada pada batu dan pasir. Meskipun demikian U-238 mampu

menghasilkan 0,1 watt/ton sebagai penghasil energi panas dan panas

ini cukup untuk menghangatkan kerak bumi. U-235 mampu

Tugas Akhir 33

Gambar 2.12. Nucleus with the isotopes. Sumber: www.uic.com.au

2.5.2. Energi dari Atom Uranium

Inti atom dari U-235 terdiri dari 92 proton dan 143 netron

(92 + 143 = 235). Ketika inti atom U-235 menangkap netron yang

bergerak, inti atom tersebut terbelah menjadi 2 (membelah) dan

melepaskan energi dalam bentuk panas, juga melepaskan 2 atau 3

netron tambahan. Netron tambahan tersebut akan membuat inti atom

U-235 yang lain menjadi terbelah dan juga melepaskan netron

tambahan, reaksi tersebut akan terjadi terus menerus sehingga

tercipta reaksi berantai yang disebut pembelahan inti (Gambar 2.13).

Ketika reaksi pembelahan inti tersebut terjadi secara terus

menerus, hingga mencapai berjuta-juta kali, akan tercipta energi

panas dalam jumlah yang sangat besar walaupun awalnya terjadi

pada uranium yang relatif kecil. (Sumber: www.uic.com.au)

BAB III PERANCANGAN

3.1. Perancangan Pipa

Reaktor SAMOP banyak menggunakan pipa sebagai bahan baku

utama selain tabung-tabung, perancangan pipa menggunakan beberapa

acuan yang kemudian dirangkum sebagai berikut.

3.1.1. Perancangan Pipa Reaktor SAMOP

Bahan yang digunakan pada perancangan pipa, yaitu

menggunakan baja tahan karat tipe 304 atau 304H (18Cr-10Ni-Cb)

dengan ukuran nominal pipa 3/8 Inchi, dengan schedule (pemakaian

direncanakan) 5 sampai 10 tahun. Pipa direncanakan beroperasi pada

suhu 50°C, dengan tekanan 1 atm (14,7 psi/0,103 MPa), laju korosi

0,1 mm/thn dan dengan derajat keasaman (pH) adalah 1.

3.1.2. Perhitungan Tebal Minimum Pipa

Ketebalan minimum pipa ditentukan dengan melihat

perencanaan penggunaan pipa, dengan memperhitungkan batas

minimum dari ketebalan pipa. Perhitungan ketebalan pipa bisa

diperoleh dengan perhitungan (sesuai ANSI/ASME B 31.3) atau

dengan melihat tabel dimensi pipa (Tabel 3.1).

Tugas Akhir 35

Tabel 3.1. Stainless Steel Pipe Dimensions Size

(inchi)

OD (inchi)

Wall Thickness (inchi)

5 10 40 STD 80 XH 160 XXH

2 0.840 0.065 0.083 0.109 0.109 0.147 0.147 0.187 0.294 3 4 1.050 0.065 0.083 0.113 0.113 0.154 0.154 0.218 0.308

1 1.315 0.065 0.109 0.133 0.133 0.179 0.179 0.250 0.358

1 14 1.660 0.065 0.109 0.140 0.140 0.191 0.191 0.250 0.382

1 12 1.900 0.065 0.109 0.145 0.145 0.200 0.200 0.281 0.400

2 2.375 0.065 0.109 0.154 0.154 0.218 0.218 0.343 0.436

2 12 2.875 0.083 0.120 0.203 0.203 0.276 0.276 0.375 0.552

3 3.500 0.083 0.120 0.216 0.216 0.300 0.300 0.437 0.600

312 4.000 0.083 0.120 0.226 0.226 0.318 0.318 0.636 Sumber: www.amipipe.com

(Reference ANSI Standard B 36.10)

Untuk menghitung ketebalan minimum pipa dengan perhitungan,

digunakan persam n: aa

t = (inchi) ... (3.1)

dengan :

t = Tebal pipa, inchi

P = Tekanan elastis (tekanan dalam), psig

Do = Diameter luar pipa, inchi

Eq = Faktor kualitas yang menunjukkan kualitas tuang/cetak

bahan (Ec), faktor kualitas sambungan (Ej) dan berdasar

faktor kualitas golongan (grade) (Es). Nilai Ec dari 0,85

sampai 0,1 tergantung dari metode yang digunakan

Tugas Akhir 36

nilai Ej dari 0,6 - 1,0 (Tabel 3.3) tergantung pada bahan

las yang digunakan untuk penyambungan. Nilai Es

dapat diasumsikan menjadi 0,92.

Eq = Ec Ej Es ... (3.2)

S = Tegangan elastis (tegangan yang diijinkan pada

temperatur bahan), psi (lihat Tabel 3.5)

Y = Koefisien yang diijinkan berdasarkan bahan dan

temperatur yang direncanakan. Untuk t < d/6, nilai Y

dapat diketahui dari (Tabel 3.4)

Y = jika, ... (3.3)

Untuk temperatur dibawah 900°F, maka nilai Y

diasumsikan 0,4.

dimana:

d = Diameter dalam

= Do – 2 tm (inchi) ... (3.4)

(Sumber: Pipe Stress Analysis, hal 22-23)

Dalam bab sebelumnya telah diuraikan mengenai korosi dan

kerugian akibat korosi. Korosi tersebut juga akan berpengaruh pada

instalasi pipa, sehingga dalam perencanaan ketebalan dinding pipa

minimum, laju korosi yang diijinkan harus ditambahkan. Maka tebal

minimum dari dinding pipa (tm) menjadi :

Tugas Akhir 37

dimana:

tm = Tebal dinding pipa minimum, inchi

A = Laju korosi yang diijinkan, inchi

Tebal nominal = (inchi) ... (3.6)

dimana:

MT = Manufacturing tolerance (12½ %)

(Sumber: Pipe Stress Analysis, hal 22-23) 3.1.3. Perhitungan Tekanan yang Diijinkan

Selain perhitungan ketebalan minimum pipa, tekanan fluida

kerja dalam pipa tersebut juga berpengaruh. Untuk menghitung

tekanan yang diijinkan digunakan rumus:

P = (psi) ... (3.7)

dimana :

t = tebal pipa, inchi

Tugas Akhir 38

Tabel 3.2. Increased Casting Quality Factor Ec

Type of Suplementary Examination Ec Surface examination (1)

Magnetic particle method (2) Ultrasonic examination (3) Type 1 and 2

Sumber: Pipe Stress Analysis, hal 23 (Reference ANSI/ASME B31.3. Table 304.1.1)

Tabel 3.3.Straight and Spiral Longitudinal Weld Joint Quality Factor Ej

Type of Joint Examination Ej

Furnace butt weld Eletric resistance weld

Electric fusion weld (single butt weld) Electric fusion weld (single butt weld) Electric fusion weld (single butt weld) Electric fusion weld (double butt weld) Electric fusion weld (double butt weld) Electric fusion weld (double butt weld) By ASTM A211 specification

Double submerged arc-welded pipe (per API 5L or 5LX)

As required by spesification As required by spesification As required by spesification Spot radiograph

100 % radiograph

As required by spesification Spot radiograph

100 % radiograph

As required by spesification Radiograph

Sumber: Pipe Stress Analysis, hal 24 (Reference ANSI/ASME B31.3. Table 302.3.4)

Tabel 3.4.Values of Y Coefficient

Material

Sumber: Pipe Stress Analysis, hal. 220

Tabel 3.5a. Allowable Stresses in Tension for Metals, SE, KSI SE, KSI

Sumber: Pipe Stress Analysis, hal. 222

Tabel 3.5b. Allowable Stresses in Tension for Metals, SE, KSI (lanjutan)

Tugas Akhir 41

3.1.4. Ulir Pada Pipa

Pembuatan ulir pada pipa bertujuan untuk menyambungkan

pipa dengan sambungan-sambungan pipa (fittings). Pembuatan ulir

pada pipa berdasarkan tabel berikut.

Tabel 3.6.Tapping Drills for Pipe

Pipe Tapping Drills

Size

Reamer Straight NPS Drill

Note : * Ream the hole before tapping with a reamer having a tapper of 3/4 inch per foot NPT = National Pipe Taper Thread

A sealant compound or Teflon tape must used for a leak-free seal NPS = American Standard Straight Pipe Thread

Used for mechanical joining – holding a fitting in place. An O-ring or a metal seal is required

Tugas Akhir 42

Tabel 3.7.Tapping and Clearance Drills for Number Machine Screws

Screw Size Tapping Drills Clearance Drills

Number Threads

(decimal) (mm) Drill Size

National Coarse (NC) National Fine (NF) National Extra Fine (NEF) National Special (NS)

Tugas Akhir 43

Untuk mengetahui ketebalan sambungan pipa (pipe fittings)

baik sambungan siku (elbow), tee dan silang (cross), dapat dilihat

pada gambar dan tabel berikut:

Gambar 3.1. Dimensi sambungan pipa (pipe fittings) Sumber: www.alloystainless.com

Tabel 3.8.Ukuran Sambungan Pipa (Pipe Fittings)

Size 1/8 1/4 3/8 1/2 3/4 1 11/4 11/2 2

3000 p.s.i. COLD NON-SHOCK SERVICE

A 13/16 13/16 31/32 11/8 15/16 11/2 13/4 2 23/8

B 7/8 7/8 11/16 15/16 11/2 113/16 23/16 27/16 231/32

C 0.420 0.555 0.690 0.855 1.065 1.330 1.675 1.915 2.406

D 3/8 3/8 7/16 1/2 9/16 5/8 11/16 3/4 7/8

E 11/16 11/16 3/4 7/8 1 11/8 15/16 13/8 111/16

F 3/8 3/8 7/16 7/16 1/2 9/16 5/8 17/32 11/16

Sumber: www.alloystainless.com

3.2. Perancangan Instalasi Pipa Reaktor SAMOP

Perancangan instalasi pipa reaktor SAMOP berdasarkan acuan

skema reaktor SAMOP (Gambar 3.2), direncanakan sesuai dengan gambar

dan ukuran (dimensi) sebagai berikut (untuk lebih jelasnya dapat dilhat pada

Tugas Akhir 44

Keterangan gambar :

1

2

3 6

4 5 7

8 9 10

Gambar 3.2. Perancangan instalasi pipa reaktor SAMOP

1. Tabung penampung Uranium Nitrat

Tugas Akhir 45

3. Tabung tunda

4. Flens (flange)

5. Sambungan pipa silang (cross)

6. Katup (valves)

7. Sambungan T (tee)

8. Sambungan siku (elbow)

9. Pipa 3/8 inchi

10.Pompa

3.3. Diagram Alir Perancangan

BAHAN PIPA SS 304 PERHITUNGAN

PERANCANGAN (5, 10 tahun)

Gambar 3.3. Diagram alir perancangan PENGERJAAN

INSTALASI (Tabung dan Pipa)

PENGUJIAN

PENGAMBILAN DATA EVALUASI

Tidak Setuju

Kebocoran

BAB IV

PERHITUNGAN DAN PENGERJAAN

4.1. Perhitungan Pipa

Pada bab sebelumnya telah dijelaskan spesifikasi stainless steel 304

dan pipa reaktor SAMOP direncanakan menggunakan pipa stainless steel

304 dengan ukuran nominal pipa 3/8 inchi, dengan lama pemakaian

(schedule) antara 5 sampai dengan 10 tahun. Dengan laju korosi

0,1 mm/thn, beroperasi pada suhu 50°C dan dengan tekanan 1 atm

(14,7 psi).

4.1.1. Perhitungan Ketebalan Pipa

Dengan mengacu pada tabel dimensi pipa stainless steel

(Tabel 3.1) dan dengan persamaan pada bab sebelumnya, serta

dengan diketahui dari persoalan sebagai berikut:

P = 1 atm = 14,7 psi

Do = 0,675 inchi (dari Tabel 3.1 untuk pipa 3/8 inchi)

S = 20000 psi (lihat Tabel 3.5)

Eq = Ec Ej Es = 0,85 × 0,85 × 0,92 = 0,6647

A = 0,1 mm/thn = 0,004 inchi/thn

untuk 5 tahun = 0,02 inchi/thn;

untuk 10 tahun = 0,04 inchi/thn

T = 50°C = 122°F

Y = 0.4 (suhu di bawah 900°F)

Tugas Akhir 47

Maka ketebalan nominal pipa dapat diketahui sebagai berikut:

1. Untuk pemakaian 5 tahun

Dengan perhitungan ketebalan pipa (pers. 3.1) didapat:

t =

= , ,

, , ,

= ,

,

= ,

,

= 0,0004 inchi = 0,0102 mm

Sehingga tebal dinding pipa minimum (pers. 3.5) diperoleh:

tm = t + A

= 0,0004 + 0,02

= 0,0204 inchi = 0,5182 mm

Tebal nominal pipa (pers. 3.6) dapat diketahui:

Nt =

= ,

. %

= 0,0233 inchi = 0,5918 mm

Diameter dalam pipa (pers. 3.4) didapat:

d = Do – 2 tm

= 0,675 – 0,0408

Tugas Akhir 48

2. Untuk pemakaian 10 tahun

Dengan perhitungan ketebalan pipa (pers. 3.1) didapat:

t =

= , ,

, , ,

= ,

,

= ,

,

= 0,0004 inchi = 0,0102 mm

Sehingga tebal dinding pipa minimum (pers. 3.5) diperoleh:

tm = t + A

= 0,0004 + 0,04

= 0,0404 inchi = 1,0262 mm

Tebal nominal pipa (pers. 3.6) dapat diketahui:

Nt =

= ,

. %

= 0,0462 inchi = 1,1735 mm

Diameter dalam pipa (pers. 3.4) didapat:

d = Do – 2 tm

= 0,675 – 0,0808

Tugas Akhir 49

Dari tebal nominal yang didapat maka sesuai informasi

umum tentang pipa serta berdasarkan informasi hasil fabrikasi, yang

dapat dilihat pada tabel 3.1, maka dipakai pipa stainless steel dengan

ukuran nominal 3/8 inchi dengan ketebalan 0,049 inchi untuk

pemakaian 5 tahun (schedule 5) dan 0,065 inchi untuk pemakaian 10

tahun (schedule 10).

4.1.2. Tekanan yang Diijinkan

Mengacu pada persamaan 3.7, maka besar tekanan yang

diijinkan pada pipa dapat diketahui:

P =

= , ,

, , ,

= ,

,

= 15,763 psi = 0,109 MPa

4.1.3. Pengaruh Ulir Pada Sambungan Pipa

Dari diameter luar (Do) yang digunakan untuk pipa dengan

ukuran nominal 3/8 inchi adalah 0,675 inchi, tebal dinding pipa yang

digunakan adalah 0,049 inchi untuk pemakaian 5 tahun (Nt (sch 5))dan

0,065 inchi untuk pemakaian 10 tahun (Nt (sch 10)), serta untuk

membuat ulir pada pipa, digunakan tapping drills dengan ukuran

drills 19/32” atau 0,5938 inchi (lihat tabel 3.6). Maka diperoleh