7

BAB II

LANDASAN TEORI

2.1 Perencanaan Produksi

Menurut Gaspertz (2001), produksi merupakan fungsi pokok dalam setiap organisasi yang mencakup aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi industri itu. Secara umum perencanaan dan pengendalian produksi dapat diartikan sebagai aktivitas merencanakan dan mengendalikan material masuk, mengalir, dan keluar dari sistem produksi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, waktu penyerahan yang tepat dan biaya produksi yang minimum. Menurut Herjanto (1999), pendefinisian secara terpisah akan mencakup dua aktivitas, yaitu:

1. Perencanaan produksi merupakan aktivitas untuk menetapkan produk yang akan diproduksi, jumlah yang dibutuhkan, kapan produk tersebut harus selesai dan sumber-sumber yang dibutuhkan.

2. Pengendalian Produksi merupakan aktivitas yang menetapkan kemampuan sumber-sumber yang digunakan dalam memenuhi rencana, kemampuan produksi berjalan sesuai rencana dan melakukan perbaikan rencana.

Menurut Herjanto (1999), tujuan perencanaan dan pengendalian produksi adalah: 1. Mengusahakan agar perusahaan dapat berproduksi secara efektif dan efisien. 2. Mengusahakan agar perusahaan dapat menggunakan modal seoptimal

mungkin.

3. Mengusahakan agar pabrik dapat menguasai pasar yang luas. 4. Menetapkan sistem persediaan yang ekonomis.

5. Menetapkan kebutuhan produksi dan tingkat persediaan pada saat tertentu. 6. Menetapkan ukuran pemesanan barang yang ekonomis atas bahan baku yang

8

2.2 Peramalan

Menurut Herjanto (1999), Besarnya potensi permintaan terhadap produk-produk yang akan dibuat pada umumnya lebih didominasi oleh perusahaan yang beroperasi dalam lingkungan make to stock. Bukan hanya perusahaan make to stock saja, tetapi akhir-akhir ini perusahaan - perusahaan dalam lingkungan make to order juga sudah semakin tertarik untuk menggunakan teknik-teknik peramalan, walaupun hasilnya digunakan sebagai bahan pembandingan terhadap hasil-hasil analisis berdasarkan analisis scenario perkembangan pasar yang dibuat oleh pimpinan puncak. Beberapa pertanyaan yang perlu dijawab sebelum perancangan sistem peramalan dibuat adalah:

1. Agregat, produk-produk, alternatif atau pilihan produk apa yang akan diramalkan?

2. Berapa sering hasil peramalan harus di update? 3. Bagaimana tingkat akurasi yang diinginkan?

4. Berapa panjangkah rentang waktu peramalann (forecast horizon)? 5. Area geografis mana saja yang akan dicakup?

2.2.1 Metode Peramalan

Metode peramalan dapat diklasifikasikan atas dua kelompok besar yaitu metode kualitatif dan kuantitatif. Kedua kelompok tersebut memberikan hasil peramalan yang kuantitatif. Perbedaannya terletak pada cara peramalan yang dilakukan. Metode kualitatif didasarkan pada pertimbangan akal sehat (human judgment) dan pengalaman. Metode kuantitatif adalah sebuah prosedur formal yang menggunakan model matematik dan data masa lalu untuk memproyeksikan kebutuhan di masa yang akan datang (Sinulingga, 2013).

Metode kuantitatif dapat dibagi lebih lanjut menjadi dua bagian yaitu metode intrinsic dan metode ekstrinsik. Merode intrinsik sepenuhnya berdasarkan pada latar belakang riwayat permintaan terhadap item yang diramalkan sedangkan metode ekstrinsik menggunakan faktor eksternal yang dikombinasikan dengan permintaan terhadap item yang diramalkan misalnya dalam hubungan sebab akibat (Sinulingga, 2013). Berikut adalah metode yang dipakai pada penelitian ini yaitu:

9 1. Moving averages

Menurut Makridakis dan kawan-kawan (1998), Metode ini menggambarkan bagaimana data masa lalu yang ada dapat ditarik sebagai rata-rata. Peramalan menggunakan metode ini yaitu dengan menentukan pada awalnya berapa banyak pengamatan terakhir yang akan dimasukan kedalam rata-rata. Metode ini digunakan untuk memperkirakan siklus tren dalam rangkaian data dengan mengambil rata-rata titik terdekat. Metode ini cocok dipakai untuk pola data horizontal. Rumus yang digunakan pada metode ini yaitu:

………(2.1)

Keterangan:

= periode peramalan

= Data yang ingin diramalkan pada periode (t) = Jumlah data yang dirata-ratakan

2. Single Exponential Smoothing

Menurut Makridakis dan kawan-kawan (1998), Sebagai contoh kita ingin meramalkan nilai berikutnya dari rangkaian waktu yang harus diamati. Peramalan dilambangkan dengan dan data historis dilambangkan dengan

, maka kesalahan dilambangkan sebagai . Metode pemulusan eksponensial tunggal mengambil ramalan dari periode sebelumnya dan menyesuaikannya dengan menggunakan ukuran kesalahan peramalan. Peramalan untuk periode berikutnya dirumuskan dengan:

………(2-2)

Keterangan:

= periode peramalan

= Data yang ingin diramalkan pada periode (t) = Konstanta pemulusan eksponensial

10

2.2.2 Karakteristik Peramalan yang Baik

Menurut Sinulingga (2013), ada beberapa prinsip peramalan yang sangat perlu diperhatikan untuk mendapatkan hasil peramalan yang baik yaitu:

1. Peramalan selalu mengandung error. Hampir tidak pernah ditemui bahwa hasil peramalan persis seperti kenyataan di lapangan. Peramalan mengurang faktor ketidakpastian tetapi tidak pernah mampu untuk menghilangkannya. Para pengguna atau pelaksana peramalan harus benar-benar memahami situasi ini.

2. Peramalan harus mencakup ukuran dari error. Adanya error dalam peramalan membuat para pengguna perlu mengetahui besarnya error yang terkandung. Besarnya error dapat dijelaskan dalam bentuk kisaran sekitar hasil peramalan yang baik dalam unit atau persentase dan probabilitas tentang permintaan sesungguhnya akan berada dalam kisaran tersebut.

3. Peramalan item yang dikelompokkan dalam famili selalu lebih akurat dibandingkan dengan peramalan dalam item per item. Famili dari produk sebagai sebuah kesatuan (unit) diramalkan maka persentase error akan semakin kecil, tetapi apabila diramalkan masing-masing sebagai individual product maka persentase error akan semakin tinggi.

4. Peramalan untuk jangka pendek selalu lebih akurat dibandingkan dengan peramalan untuk jangka panjang. Kondisi peramalan jangka pendek mempunyai kecenderungan permintaan hampir sama atau kalau pun berubah hanya sedikit dan berjalan sangat lambat, tetapi apabila rentang waktu peramalan bertambah panjang maka kecenderungan permintaan semakin dipengaruhi oleh berbagai faktor sehingga error akan semakin besar.

5. Beberapa kondisi apabila memungknkan, perkiraan besarnya permintaan lebih disukai berdasarkan perhitungan dari pada hasil peramalan. Misalnya dalam perencanaan produksi dalam lingkungan make to stock, apabila besarnya permintaan terhadap produk akhir telah diperkirakan berdasarkan hasil peramalan maka besarnya jumlah part, komponen, sub assembly dan bahan baku untuk produk tersebut lebih baik dihitung berdasarkan principle of dependent demand dari pada masing-masing ditetapkan berdasarkan hasil peramalan.

11

2.3 Material Requirements Planning

Perencanaan kebutuhan material atau Material Requirement Planning (MRP) adalah sebuah sistem informasi berbasis komputer yang menerjemahkan kebutuhan produk jadi dari jadwal induk produksi ke dalam kebutuhan berfase waktu untuk subrakitan, bagian komponen, dan bahanbaku, berjalan terbalik dari tanggal akhir dengan menggunakan waktu tunggu dan informasi lainnya untuk menentukan kapan dan berapa banyak yang harus dipesan. Berdasarkan hal tersebut, kebutuhan untuk barang jadi menghasilkan kebutuhan untuk komponen tingkat bawah yang dipecah berdasarkan periode perencanaan (misalnya: minggu, bulan), sehingga pemesanan, pembuatan, dan perakitan dapat dijadwalkan sesuai dengan penyelesaian barang jadi sementara tingkat persediaan dapat dijaga cukup rendah (Stevenson dan Chuong, 2014).

Perencanaan kebutuhan material adalah sebuah filosofi dan juga sebuah teknik, dan merupakan sebuah pendekatan terhadap penjadwalan dan juga terhadap kendali persediaan. Secara historis, pemesanan dan penjadwalan produk rakitan mempunyai dua kesulitan. Pertama adalah besarnya tugas untuk menetapkan jadwal, melacak sejumlah besar bagian dan komponen, dan mengikuti perubahan jadwal dan pesanan. Kedua, adalah tidak adanya pembedaan antara permintaan independen dengan permintaan dependen. Terlalu sering, teknik yang didesain untuk barang permintaan independen seperti sistem titik pemesanan digunakan untuk menangani barang rakitan yang menghasilkan persediaan yang berlebihan. Berdasarkan hal tersebut, perencanaan dan penjadwalan persediaan memberikan masalah besar bagi pemanufaktur sebalumnya dikembangkannya MRP (Stevenson dan Chuong, 2014).

MRP dimulai dengan jadwal untuk barang jadi yang diubah menjadi jadwal kebutuhan akan subrakitan, bagian komponen, dan bahan baku yang dibutuhkan untuk memproduksi barang jadi dalam kerangka waktu yang telah ditentukan. Jadi, MRP didesain untuk menjawab tiga pertanyaan: Apa yang dibutuhkan?, berapa yang dibutuhkan?, dan kapan barang tersebut dibutuhkan? (Stevenson dan Chuong, 2014).

12

Masukan primer untuk MRP adalah sebuah nota material, yang menjelaskan komposisi dari sebuah produk jadi; sebuah jadwal master, yang menjelaskan berapa banyak dan kapan produk jadi yang diinginkan; dan sebuah catatan persediaan, yang menjelaskan berapa banyak persediaan yang ada di tangan dan yang dipesan. Perencana memproses informasi ini untuk menentukan kebutuhan bersih untuk setiap periode cakrawala perencanaan (Stevenson dan Chuong, 2014).

Hasil dari proses tersebut meliputi jadwal pemesanan terencana, rilis pemesanan, perubahan, laporan kendali kinerja, laporan perencanaan, dan laporan perkecualian (Stevenson dan Chuong, 2014).

2.3.1 Permintaan Dependen vs. Permintaan Independen

Perbedaan utama dari cara persediaan dikelola diakibatkan dari sifat permintaan dari barang tersebut. Permintaan terhadap suatu barang didapatkan dari rencana untuk membuat produk tertentu, seperti halnya dengan bahan baku, suku cadang, dan rakitan yang digunakan untuk memproduksi suatu barang jadi, barang-barang itu dikatakan memiliki permintaan dependen (dependent demand). Suku cadang dan material yang digunakan dalam produksi sebuah mobil merupakan contoh dari permintaan dependen karena total kuantitas dari suku cadang dan bahan baku yang dibutuhkan dalam suatu periode waktu merupakan fungsi dari jumlah mobil yang akan diproduksi. Sebaliknya, permintaan untuk mobil jadi adalah independen, karena sebuah mobil bukan merupakan komponen dari barang lain (Stevenson dan Chuong, 2014).

Permintaan independen adalah permintaan yang cukup stabil setelah diberikan cukup kelonggaran untuk variasi musiman, tetapi permintaan dependen cenderung bersifat sporadic atau “menggumpal”. Kuantitas besar digunakan pada titik-titik tertentu dalam waktu singkat atau bahkan tanpa penggunaan di waktu lain (Stevenson dan Chuong, 2014).

13

Sebagai contoh, sebuah perusahaan yang membuat perlengkapan taman dan rumput dapat membuat berbagai macam barang, seperti pemangkas, pemotong rumput, dan traktor kecil. Andaikan terdapat bermacam-macam produk yang diproduksi secara periodik dalam sebulan, pemotong rumput dorong dalam periode berikutnya, pemotong rumput penghancur, dan traktor dalam bulan ketiga. Beberapa komponennya mungkin digunakan dalam sebagian besar barang (msalnya: mur, baut, dan sekrup), adalah masuk akal untuk secara terus menerus mempunyai persediaan bagian-bagian ini karena barang-barang ini selalu dibutuhkan. Sebaliknya, beberapa bagian mungkin digunakan hanya untuk satu barang. Berdasarkan hal tersebut, permintaan untuk bagian-bagian ini terjadi hanya ketika barang tersebut diproduksi, yang mungkin adalah sekali setiap delapan atau Sembilan minggu. selain itu, permintaannya adalah nol, sehingga permintaannya “menggunpal”. Permintaan menggumpal juga dapat diakibatkan oleh aturan pemesanan pelanggan ((misalnya, pemesanan kuantitas ekonomis atau Economic Order Quantity (EOQ)). Berdasarkan kecenderungan ini, barang permintaan independen harus dimiliki secara terus menerus, tetapi barang permintaan dependen hanya perlu disimpan tepat sebelum saat barang tersebut akan dibutuhkan dalam proses produksi (Stevenson dan Chuong, 2014).

2.3.2 Jadwal Induk Produksi (MPS)

Jadwal master menjelaskan barang jadi mana yang harus diproduksi, kapan barang tersebut dibutuhkan, dan dalam jumlah berapa. Kuantitas dalam jadwal master datang dari sejumlah sumber berbeda, termasuk pesanan pelanggan, ramalan, dan pesanan dari gudang untuk membangun persediaan musiman (Stevenson dan Chuong, 2014).

Jadwal master memisahkan cakrawala perencanaan ke dalam serangkaian periode waktu yang diekspresikan dalam minggu., wadah waktu tidak harus dalam panjang yang sama. Bahkan, bagian jangka pendek dalam jadwal master bisa saja dalam minggu, tetapi bagian selanjutnya bisa saja dalam bulan atau kuartal. Biasanya, rencana untuk periode waktu yang lebih jauh lebih bersifat sementara dibandingkan kebutuhan jangka pendek (Stevenson dan Chuong, 2014).

14

Sebuah jadwal master tidak mempunyai periode waktu tetap yang harus dicakupnya, hanya saja kebanyakan manajer ingin merencanakan cukup jauh ke masa depan sehingga mereka mempunyai gambaran umum mengenai kemungkinan permintaan yang akan datang untuk jangka pendek. Hal lain yang perlu diperhatikan adalah jadwal master mencakup waktu tunggu kumulatif (cumulative lead time) yang dibutuhkan untuk memproduksi barang. Jadi, jumlah ini merupakan jumlah waktu tunggu yang dibutuhkan oleh proses produksi atau perakitan dalam fase berurutan (Stevenson dan Chuong, 2014).

2.3.3 Nota Material

Nota material (bill of material, disingkat BOM) mengandung daftar semua rakitan, subrakitan, bagian, dan bahan baku yang dibutuhkan untuk memproduksi satu unit produk jadi. Jadi, setiap produk mempunyai nota materialnya sendiri. Daftar dalam nota material bersifat hirarkis. Daftar ini menunjukkan kuantitas dari setiap barang yang dibutuhkan untuk menyelesaikan satu unit dari tingkat perakitan berikutnya. Sifat dari aspek nota material ini adalah jelas ketika mempertimbangkan sebuah pohon struktur produk (product structure tree), yang memberikan penggambaran visual terhadap subrakitan dan komponen yang dibutuhkan untuk merakit produk (Stevenson dan Chuong, 2014).

2.3.4 Catatan Persediaan

Catatan persediaan (inventory records) merujuk pada informasi yang disimpan pada status setiap barang berdasarkan periode waktu, yang disebut wadah waktu. Catatan ini meliputi kebutuhan kotor, penerimaan terjadwal, dan jumlah di tangan (on hand inventory) yang diperkirakan. Catatan ini juga meliputi perincian untuk setiap barang, setiap pemasok, waktu tunggu, dan kebijakan ukuran lot. Perubahan yang dikarenakan penerimaan dan penarikan persediaan, pemesanan yang dibatalkan, dan kejadian-kejadian serupa juga dicatat dalam berkas ini. Sama halnya nota material, catatan persediaan haruslah akurat (Stevenson dan Chuong, 2014).

15

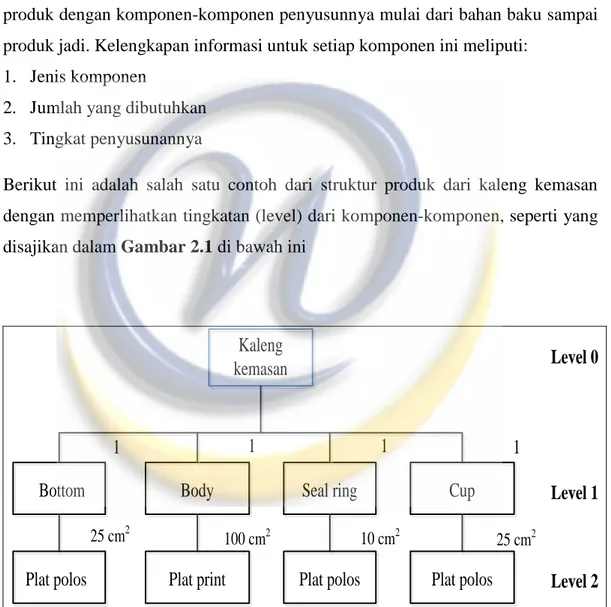

2.3.5 Struktur Produk

Struktur produk merupakan salah satu input yang dibutuhkan oleh sistem MRP. Penyusunan struktur produk dapat memudahkan sistem MRP untuk melakukan proses exploding karena menggambarkan semua komponen yang ada untuk menyusun suatu produk.

Menurut Bahagia (2006), struktur produk mempunyai arti yaitu kaitan antara produk dengan komponen-komponen penyusunnya mulai dari bahan baku sampai produk jadi. Kelengkapan informasi untuk setiap komponen ini meliputi:

1. Jenis komponen

2. Jumlah yang dibutuhkan 3. Tingkat penyusunannya

Berikut ini adalah salah satu contoh dari struktur produk dari kaleng kemasan dengan memperlihatkan tingkatan (level) dari komponen-komponen, seperti yang disajikan dalam Gambar 2.1 di bawah ini

Kaleng kemasan

Bottom Body Seal ring Cup

1 1 1 1

Plat polos Plat print Plat polos Plat polos

25 cm2 100 cm2 10 cm2

25 cm2

Keterangan: Angka di atas kotak menunjukkan faktor penggunaan (usage factor) dari setiap komponen

Level 1

Level 2 Level 0

Gambar 2.1 Contoh Struktur Produk Kaleng Kemasan (Sumber: Bahagia, 2006)

16

2.3.6 Lot Sizing

Menentukan ukuran lot untuk dipesan atau diproduksi adalah masalah penting dalam manajemen persediaan, baik untuk barang permintaan independen maupun dependen. Hal ini disebut pengukuran lot (lot sizing). Untuk barang permintaan independen, manajer seringkali menggunakan ukuran pesanan ekonomis dan kuantitas produksi ekonomis. Berbeda dengan barang permintaan independen, barang permintaan dependen menggunakan rencana yang lebih beragam untuk menentukan ukuran lot (Stevenson dan Chuong, 2014).

Tujuan dari manajemen persediaan, baik untuk sistem permintaan independen maupun dependen adalah untuk meminimalkan jumlah biaya pemesanan (atau persiapan) dan biaya penyimpanan. Menggunakan permintaan independen, permintaan sering terdistribusikan secara seragam di seluruh cakrawala perencanaan (misalnya: enam bulan, atau satu tahun), sedangkan Permintaan cenderung lebih menggumpal untuk permintaan dependen dan cakrawala perencanaan lebih pendek (misalnya, tiga bulan) (Stevenson dan Chuong, 2014). Manajer dapat mewujudkan penghematan dengan pengelompokkan pesanan. Ini akan terjadi jika biaya tambahan yang dikeluarkan dari penyimpanan unit ekstra hinga unit-unit tersebut digunakan dan menyebabkan penghematan dalam biaya persiapan dan pemesanan. Penentuan ini terkadang mungkin saja sangat kompleks, untuk beberapa alasan. Pertama, penggabungan permintaan periode menjadi pesanan tunggal, khususnya untuk barang tingkat menengah atau akhir. Yang mempunyai pengaruh berurutan di sepanjang pohon produk. Guna mencapai pengelompokkan ini, diperlukan pengelompokkan barang-barang di tingkat lebih rendah pada pohon dan memasukkan biaya persiapan dan penyimpanannya ke dalam pengambilan keputusan. Kedua, permintaan periode yang tidak rata dan cakrawala perencanaan yang relatif pendek membutuhkan kalkulasi ulang dan pembaruan ukuran lot yang terus menerus. Tidaklah mengejutkan bahwa metode yang digunakan untuk menangani pengukuran lot berkisar dari yang kompleks, yang berusaha untuk mengikutkan seluruh biaya yang relevan, hingga yang paling sederhana. Beberapa metode yang dipertimbangkan dalam pemilihan lot sizing antara lain:

17

1. Lot for lot, metode yang mungkin paling sederhana dari semuanya adalah pemesanan lot for lot. Ukuran pesanan atau produksi untuk setiap periode ditetapkan sama dengan permintaan untuk periode tersebut. Tidak hanya ukuran pesanan yang jelas, tetapi juga hampir menghilangkan biaya penyimpanan untuk bagian-bagian yang terbawa ke periode lainnya. Pemesanan lot for lot bertujuan untuk meminimalkan investasi dalam persediaan. Dua kekurangan utamanya adalah cara ini biasanya melibatkan banyak ukuran pesanan yang berbeda dan dengan demikian tidak dapat mengambil keuntungan dari penghematan atas ukuran pesanan tetap (misalnya: container standar dan prosedur terstandardisasi lainnya) dan cara ini membutuhkan biaya persiapan baru untuk setiap jalan produksi. Metode ini kurang lebih merupakan ukuran lot dengan biaya minimum, jika biaya persiapan dapat dikurangi secara signifikan.

2. Metode kuantitas pesanan ekonomis (EOQ), model ini dapat mencapai biaya minimum jika penggunaannya cukup seragam. Hal ini kadang terjadi untuk barang tingkat bawah yang umum untuk induk-induk berbeda dan untuk bahan baku. Dilihat dari segi lain, semakin permintaannya menggumpal, maka pendekatan ini semakin tidak sesuai karena permintaan cenderung paling menggumpal pada tingkat barang jadi sehingga model EOQ kurang cocok untuk barang jadi dibandingkan untuk barang dan material pada tingkatan rendah.

√ ………(2-3)

Keterangan: Q = EOQ

D = Rata-rata demand per tahun S = Biaya setup

18

3. Pemesanan periode tetap (POQ), jenis pemesanan ini memberikan cakupan untuk angka periode yang telah ditentukan sebelumnya (misalnya: dua atau tiga). Dilihat dari beberapa kasus, rentangnya dapat berubah-ubah; dalam kasus lain, tinjauan terhadap pola permintaan di masa lalu dapat memberikan penetapan panjang periode yang tetap yang lebih rasional.

2.3.7 Persediaan Aman (Safety Stock)

Secara teoritis, sistem persediaan dengan permintaan dependen seharusnya tidak membutuhkan persediaan amam di bawah tingkatan barang jadi. Ini adalah salah satu keuntungan utama dari pendekatan MRP. Seharusnya, safety stock tidaklah dibutuhkan karena manajer dapat memproyeksikan kuantitas penggunaan secara tepat setelah jadwal master dibuat karena permintaannya tidak bersifat variabel. Berdasarkan praktiknya, memungkinkan terdapat perkecualian, misal saja proses macet atau proses dengan tingkat sisa yang bervariasi dapat menyebabkan kekurangan pada operasi di bawahnya. Lebih jauh, kekurangan dapat terjadi jika pesanan terlambat atau waktu pembuatan dan perakitan lebih lama dari yang diperkirakan. Berdasarkan realita, kondisi-kondisi sesuai dengan penggunaan safety stock untuk memelihara operasi agar lancar. Masalah menjadi rumit ketika berurusan dengan barang multieselon (yaitu area tingkatan multiple seperti produk rakitan) karena kekurangan terhadap komponen manapun akan menghambat manufaktur rakitan akhir. Berdasarkan hal tersebut dibutuhkan safety stock untuk semua barang tingkat bawah (Stevenson dan Chuong, 2014).

Sistem MRP berurusan dengan masalah-masalah ini dalam beberapa cara. Langkah pertama manajer adalah untuk mengidentifikasi aktivitas atau operasi yang dipengaruhi oleh variabilitas dan untuk menentukan tingkat variabilitas tersebut. Waktu tunggu memungkinkan bersifat variabel, ketika itulah safety stock sering kali digunakan. Hal ini menghasilkan penjadawalan pesanan untuk datang atau penyelesaian yang cukup awal dari waktu yang dibutuhkannya. Hal tersebut untuk menghilangkan atau mengurangi secara substansial elemen kemungkinan menunggu barang-barang tersebut (Stevenson dan Chuong, 2014).

19

Seringkali kuantitas cenderung bervariasi, sejumlah safety stock mungkin diperlukan tetapi manajer harus berhati-hati dalam menimbang kebutuhan dan biaya untuk menyimpan persediaan ekstra. Seringkali manajer memilih untuk menyimpan safety stock untuk barang jadi yang dipengaruhi oleh permintaan yang acak. Secara umum penting bagi perusahaan untuk memastikan bahwa waktu tunggu yang ada adalah akurat. khususnya ketika tujuannya adalah untuk membuat pengiriman bagian, dan material datang tidak lama sebelum barang tersebut dibutuhkan (Stevenson dan Chuong, 2014).

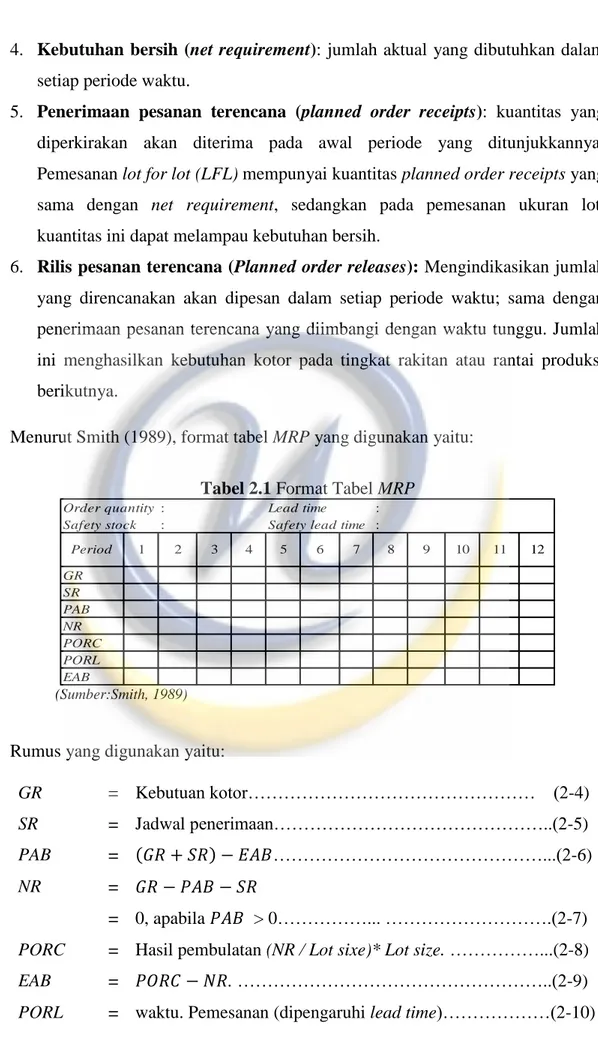

2.3.8 Terminologi MRP

Menurut Stevenson dan Chuong (2014), pemrosesan pada MRP membutuhkan beberapa elemen untuk melakukan penjadwalan. Elemen tersebut nantinya disajikan dalam bentuk tabel sesuai dengan periode dan komponen-komponen penyusun produk. Rumus-rumus yang digunakan dalam MRP yaitu gross requirements (GR), schedule receipts (SR), project on hand (PAB), net requirements (NR), planned order receipts (PORC), dan planned order releases (PORL). Berikut di bawah ini beberapa elemen yang ada pada MRP:

1. Kebutuhan kotor (gross requirements): total permintaan yang diperkirakan untuk sebuah barang atau bahan baku selama periode waktu tanpa memedulikan jumlah di tangan. Untuk barang akhir. kuantitas ini diperlihatkan dalam jadwal master; untuk komponen, kuantitas ini didapatkan dari rilis pemesanan terencana dari “Induk” langsung komponen tersebut. Kebutuhan kotor dapat juga diperoleh dari hasil peramalan (seperti halnya pada penelitian ini)

2. Penerimaan terjadwal (schedule receipts): pesanan terbuka (pesanan yang telah dilakukan) dan yang dijadwalkan untuk datang dari vendor atau dari mana saja di tengah perencanaan pada awal suatu periode. Jumlah penerimaan terjadwal harus diperhatikan ketika menghitung kebutuhan bersih.

3. Diproyeksikan di tangan (project on hand): jumlah persediaan yang diperkirakan yang akan berada di tangan pada awal setiap periode waktu, penerimaan terjadwal ditambah persediaan yang tersedia dari periode terakhir.

20

4. Kebutuhan bersih (net requirement): jumlah aktual yang dibutuhkan dalam setiap periode waktu.

5. Penerimaan pesanan terencana (planned order receipts): kuantitas yang diperkirakan akan diterima pada awal periode yang ditunjukkannya. Pemesanan lot for lot(LFL) mempunyai kuantitas planned order receipts yang sama dengan net requirement, sedangkan pada pemesanan ukuran lot, kuantitas ini dapat melampau kebutuhan bersih.

6. Rilis pesanan terencana (Planned order releases): Mengindikasikan jumlah yang direncanakan akan dipesan dalam setiap periode waktu; sama dengan penerimaan pesanan terencana yang diimbangi dengan waktu tunggu. Jumlah ini menghasilkan kebutuhan kotor pada tingkat rakitan atau rantai produksi berikutnya.

Menurut Smith (1989), format tabel MRP yang digunakan yaitu:

Tabel 2.1 Format Tabel MRP

(Sumber:Smith, 1989)

Rumus yang digunakan yaitu:

GR = Kebutuan kotor……… (2-4)

SR = Jadwal penerimaan………..(2-5)

PAB = ………...(2-6)

NR =

= 0, apabila > 0………... ……….(2-7) PORC = Hasil pembulatan (NR / Lot sixe)* Lot size. ………...(2-8)

EAB = . ………..(2-9)

PORL = waktu. Pemesanan (dipengaruhi lead time)………(2-10)

Order quantity : Lead time : Safety stock : Safety lead time :

GR SR PAB NR PORC PORL EAB Period 1 2 3 4 5 6 7 8 9 10 11 12

21

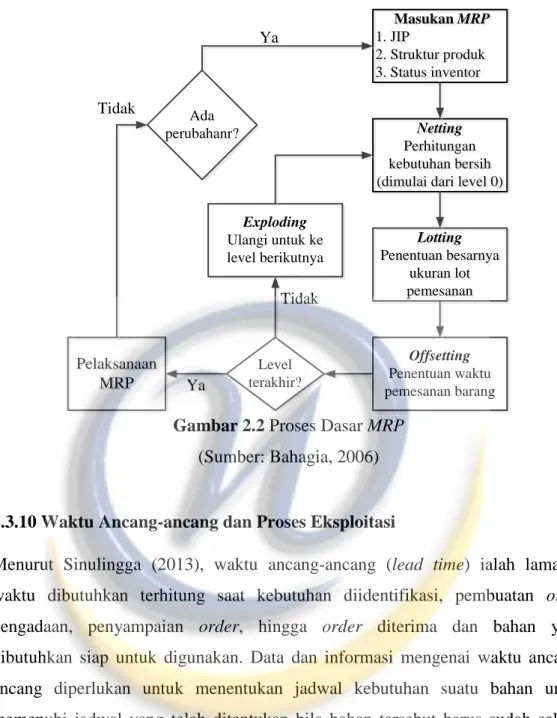

2.3.9 Langkah Dasar Proses MRP

Menurut Bahagia (2006), MRP merupakan suatu proses yang dinamik, artinya bahwa rencana yang telah dibuat perlu disesuaikan terhadap perubahan-perubahan yang terjadi. Kemampuan untuk melakukan penyesuaian ini tergantung pada kemampuan manajemen dan sistem informasi. Berikut proses dasar MRP:

1. Netting

Netting adalah proses perhitungan kebutuhan bersih untuk setiap periode selama horizon perencanaan. Perhitungan kebutuhan bersih suatu komponen di suatu level didasarkan atas jadwal rencana pemesanan komponen atau produk yang menjadi induknya, yang disesuaikan dengan faktor penggunaan (usage factor) komponen tersebut dalam membentuk komponen induknya. 2. Lotting

Lotting adalah proses penentuan besarnya ukuran lot pesanan ekonomis untuk memenuhi kebutuhan bersih (NR) beberapa periode sekaligus. Besarnya ukuran lot pesanan tersebut dapat ditentukan berdasarkan jumlah pemesanan yang tetap, periode pemesanan yang tetap atau keseimbangan antara ongkos pengadaan (set up cost) dengan ongkos simpan (carrying cost)

3. Offsetting

Offsetting adalah suatu proses penentuan saat dilakukannya pemesanan (planed order release) sehingga kebutuhan bersih (NR) dapat dipenuhi. Berdasarkan hal itu offsetting bertujuan untuk memenuhi kapan saat pesanan harus dilakukan. Penentuan saat pemesanan ini diperoleh dengan cara mengurangkan saat kebutuhan bersih (NR) harus tersedia dengan waktu ancang-ancangnya (lead time).

4. Exploding

Exploding adalah proses perhitungan dari ketiga langkah diatas yaitu netting, lotting, dan offsetting, yang dilakukan untuk komponen atau item yang berada pada level dibawahnya.

Berikut adalah bagan dari pemrosesan MRP yang disajikan pada Gambar 2.2 di bawah ini:

22 Level terakhir? Offsetting Penentuan waktu pemesanan barang Pelaksanaan MRP Pelaksanaan MRP Lotting Penentuan besarnya ukuran lot pemesanan Lotting Penentuan besarnya ukuran lot pemesanan Netting Perhitungan kebutuhan bersih (dimulai dari level 0)

Netting Perhitungan kebutuhan bersih (dimulai dari level 0)

Masukan MRP 1. JIP 2. Struktur produk 3. Status inventor Masukan MRP 1. JIP 2. Struktur produk 3. Status inventor Ya Exploding Ulangi untuk ke level berikutnya Ada perubahanr? Tidak Tidak Ya

Gambar 2.2 Proses Dasar MRP (Sumber: Bahagia, 2006)

2.3.10 Waktu Ancang-ancang dan Proses Eksploitasi

Menurut Sinulingga (2013), waktu ancang-ancang (lead time) ialah lamanya waktu dibutuhkan terhitung saat kebutuhan diidentifikasi, pembuatan order pengadaan, penyampaian order, hingga order diterima dan bahan yang dibutuhkan siap untuk digunakan. Data dan informasi mengenai waktu ancang-ancang diperlukan untuk menentukan jadwal kebutuhan suatu bahan untuk memenuhi jadwal yang telah ditentukan bila bahan tersebut harus sudah selesai dibuat.

Proses eksploitasi adalah proses yang berkenaan dengan penguraian jadwal induk produksi ke dalam bentuk kebutuhan bahan mulai dari bahan pada level paling hilir hingga paling hulu. MRP logic perlu membedakan setiap part, komponen, sub assembly berdasarkan level yaitu posisinya dalam produk.Bahan nomenlaktur MRP menetapkan produk akhir (item paling hilir) sebagai bahan pada level 0. Bahan –bahan yang secara langsung di bawahnya disebut bahan level 1 dan bahan di bawahnya lagi disebut bahan pada level 2, dan seterusnya, (Sinulingga, 2013).

23

2.3.11 Manfaat MRP

MRP menawarkan sejumlah manfaat untuk operasi manufaktur atau perakitan tipikal, yang meliputi hal-hal berikut:

1. Tingkat persediaan dalam proses yang rendah. 2. Kemampuan untuk melacak kebutuhan material.

3. Kemampuan untuk mengevaluasi kebutuhan kapasitas yang dihasilkan oleh jadwal master yang ada.

4. Cara untuk mengalokasikan waktu produksi.

5. Kemampuan untuk dapat dengan mudah menentukan penggunaan persediaan dengan backflushing. Backflushing adalah sebuah prosedur dimana nota material suatu barang jadi secara periodik diledakkan untuk menentukan kuantitas berbagai komponen yang digunakan untuk membuat barang tersebut, sehingga menghilangkan keharusan untuk mengumpulkan informasi penggunaan terperinci pada lantai produksi. Perencana produksi jelas merupakan pengguna dari MRP. Manajer produksi, yang harus menyeimbangkan beban kerja lintas departemen dan mengambil keputusan mengenai penjadwalan kerja, dan mandor pabrik, yang bertanggung jawab untuk menerbitkan pesanan kerja dan memelihara jadwal produksi. Juga sangat mengandalkan hasil dari MRP. Pengguna lainnya meliputi perwakilan layanan pelanggan, yang harus mampu memberi pelanggan tanggal pengiriman yang diproyeksikan; manajer pembelian; dan manajer persediaan. Manfaat MRP sangat bergantung pada penggunaan komputer untuk memelihara informasi terbarukan pada kebutuhan material.

2.3.12 Kebutuhan MRP

Penerapan dan pengoperasian sebuah sistem MRP yang efektif harus memiliki hal-hal berikut

1. Sebuah komputer dan program peranti lunak yang diperlukan untuk catatan. 2. Harus selalu meng-update kondisi jadwal master, nota material, dan catatan

persediaan.

24

Akurasi adalah mutlak penting bagi sistem MRP yang berhasil. Ketidakakuratan dalam berkas catatan persediaan atau berkas nota material dapat menimbulkan kejutan yang tidak menyenangkan, dari kehilangan suku cadang hingga terlalu banyak memesan suatu jenis barang, terlalu sedikit memesan barang lainnya, dan kegagalan untuk menepati jadwal yang berkontribusi pada penggunaan sumber daya yang tidak efisien, melesetnya tanggal pengiriman, dan layanan pelanggan yang buruk. Perusahaan juga perlu menjalankan disiplin penjadwalan dan menerapkan prosedur standar untuk memelihara dan memperbarui nota material (Stevenson dan Chuong, 2014).

Masalah umumnya lainnya yang berhubungan dengan penggunaan MRP meliputi masalah-masalah yang disebabkan asumsi adanya waktu tunggu yang konstan, produk yang diproduksi berbeda dengan nota material, dan kegagalan untuk mengubah nota material ketika melakukan penyesuaian produk (Stevenson dan Chuong, 2014).

Ramalan yang tidak akurat juga dapat menimbulkan konsekuensi serius bagi produsen barang rakitan. Ramalan yang terlalu optimis menyebabkan perusahaan akan mengalami biaya penyimpanan yang terlalu tinggi, mengingat berlebihnya persediaan yang diwakili oleh komponen dan bahan baku. Sebaliknya, ramalan yang terlalu rendah akan menimbulkan kekurangan bagian komponen dan membutuhkan waktu tunggu yang panjang untuk mendapatkan komponen yang dibutuhkan dan merakit produk untuk mengatasi kekurangan. (Stevenson dan Chuong, 2014).