PENGARUH VARIASI SUDUT POTONG MAYOR DAN

FEEDING

TERHADAP KEKASARAN PERMUKAAN HASIL PROSES BUBUT

TIRUS ALUMINIUM 6061

Adyuta Farizi Z.*, Endi Sutikno dan Erwin Sulistyo Jurusan Teknik Mesin Universitas Brawijaya Jl. MT. Haryono 167, Malang (65145), Indonesia

*)

Email: riziadyuta@yahoo.com

ABSTRAK

Proses pembubutan (turning) adalah salah satu jenis proses pemotongan logam dengan menggunakan sebuah pahat potong tunggal (single point cutting tool) untuk memindahan material dari permukaan benda kerja silinder yang berputar. Kualitas permukaan merupakan salah satu indikator kualitas produk hasil pembubutan. Pada elemen mesin yang bergerak kekasaran permukaan adalah sifat yang penting karena berpengaruh pada gesekan dan keausan. Penelitian ini bertujuan untuk mengetahui pengaruh sudut potong mayor dan feeding terhadap kekasaran permukaan pada pembubutan tirus aluminium 6061.

Variasi sudut potong mayor pada pahat potong HSS yang digunakan dalam penelitian ini adalah 65°, 70°, 75° dan 80°. Untuk parameter feeding menggunakan variasi sebesar 0,05 mm/rev; 0,10 mm/rev; dan 0,15 mm/rev.Sedangkan variabel terikat yang akan diteliti adalah kekasaran permukaan. Metode pengolahan data dilakukan dengan analisa varian dua arah.

Hasil penelitian menunjukkan bahwa semakin kecil sudut potong mayor sedangkan feeding yang semakin besar menghasilkan kekasaran permukaan yang semakin tinggi. Nilai kekasaran permukaan rata-rata aritmatik (Ra) tertinggi sebesar 2,53 μm dihasilkan dari parameter sudut potong mayor 65°, dan feeding 0,15 mm/rev. Sedangkan dari parameter sudut potong mayor 80°, dan feeding 0,05 mm/rev diperoleh nilai kekasaran permukaan rata-rata aritmatik (Ra) terendah sebesar 0,96 μm.

Kata kunci: Kekasaran permukaan, sudut potong mayor, feeding, tirus, aluminium 6061.

PENDAHULUAN

Industri manufaktur tidak lepas dari

adanya proses permesinan, khususnya

proses pembubutan. Poses pembubutan

merupakan proses pemotongan yang

menggunakan mesin perkakas untuk

memproduksi bentuk silindris dan juga dapat digunakan untuk membuat ulir, pengeboran dan meratakan benda putar dengan cara memotong benda kerja yang berputar pada spindle menggunakan alat potong (pahat) yang memiliki tingkat kekerasan di atas benda kerja yang dibentuk. Perkembangan mesin bubut sebagai alat produksi pembentuk logam sangat pesat ditunjukkan dengan adanya penemuan mesin bubut non konvensional yaitu berupa teknologi Computer Numerically Controlled

(CNC). Mesin CNC tersebut dapat

mempermudah pengoperasiannya dalam

mendapatkan produk yang memiliki

karakteristik geometrik ideal serta bentuk

yang rumit, salah satunya adalah

pembubutan tirus.

Namun seiring dengan majunya dunia industri manufaktur, maka pola pikir konsumen saat ini semakin berkembang. Konsumen tidak hanya memilih harga yang paling murah, namun juga menjadi lebih memperhatikan kualitas dari produk hasil permesinan, salah satunya adalah tingkat kekasaran permukaan atau yang dikenal dengan surface roughness.

baik. Pada elemen mesin yang bergerak,

kualitas permukaan berpengaruh pada

gesekan dan keausan.

Hal ini menjadi kendala bagi industri

manufaktur karena harus mampu

menghasilkan produk dengan kualitas

kekasaran permukaan yang baik, namun di sisi lain tetap mengedepankan efisiensi dalam menjalankan proses produksi. Dalam kondisi seperti ini, pemilihan parameter permesinan yang tepat sangat dibutuhkan.

Beberapa parameter permesinan yang

mempengaruhi kualitas kekasaran

permukaan adalah sudut potong utama dan

feeding atau gerak pemakanan benda kerja.

Proses pemotongan logam

merupakan suatu proses yang digunakan untuk mengubah bentuk suatu produk dari logam (komponen mesin) dengan cara

memotong, mengupas, atau memisah.

Proses pemotongan yang menggunakan

mesin perkakas disebut juga proses

permesinan (machining process).

Proses pembubutan (turning) adalah proses permesinan dengan menggunakan sebuah pahat potong tunggal (single point cutting tool) untuk memindahan material dari permukaan benda kerja silinder yang berputar

Gambar 1 : Proses Bubut

Keterangan :

Benda Kerja ;

do = diameter mula-mula ; mm

dm = diameter akhir ; mm

lt = panjang permesinan ; mm

Pahat ;

r = sudut potong utama ; o

Mesin Bubut ;

a = kedalaman potong

a = ; mm

f = gerak makan ; mm/rev

Pada saat proses pembubutan, benda kerja dicekam dan dipasang pada ujung poros utama (spindel). Setelah benda kerja berputar pada sumbunya, kemudian pahat akan bergerak searah sumbu benda kerja sehingga terjadi kontak antara mata pahat dan benda kerja.:

Gerak makan adalah jarak yang ditempuh pahat pada setiap putaran benda kerja, dengan gerakan ini maka akan mengalir geram yang dihasilkan.

Gambar 2 : Gerak pemakanan (f)

Pemilihan gerakan makan terhadap benda kerja disesuaikan dengan beberapa parameter berikut :

a. Material benda kerja b. Material Pahat

c. Penampang geram

d. Pendinginan

Salah satu komponen penting dalam geometri pahat adalah sudut potong utama, yaitu merupakan sudut yang dibentuk oleh mata potong utama (proyeksinya pada bidang referensi) dengan kecepatan makan (vf). Besarnya sudut tersebut ditentukan oleh

geometri pahat dan cara pemasangan pada mesin perkakas.

Sudut potong utama mempunyai beberapa peranan antara lain :

Menentukan lebar dan tebal geram

sebelum terpotong

Menentukan panjang mata potong aktif

Menentukan besarnya gaya radial (Fx)

Kekasaran permukaan adalah salah satu bentuk dari ketidakteraturan konfigurasi suatu permukaan yang kemungkinannya dapat berupa goresan atau lekuk-lekuk kecil pada suatu benda. Karakteristik kekasaran

permukaan dipengaruhi oleh faktor kondisi pemotongan dan geometri pahat.

Hubungan antara kekasaran

permukaan dengan sudut potong mayor dan

feeding dapat diketahui melalui persamaan berikut

Metode penelitian yang digunakan adalah penelitian eksperimental (experiment research) yaitu dengan melakukan

pengamatan secara langsung untuk

mengetahui pengaruh variasi sudut potong

utama dan feeding terhadap kekasaran

permukaan hasil proses finishing

pembubutan tirus pada aluminium 6061.

Proses pembubutan dilaksanakan di

laboratorium CNC VEDC Malang

sedangkan pengujian kekasaran permukaan

bertempat di laboratorium Metrologi

Industri Teknik Mesin Universitas

Brawijaya.

Untuk pengolahan data hasil

pengujian kekasaran permukaan,

menggunakan metode interval penduga dan analisa varian dua arah.

Variabel Penelitian

Dalam penelitian ini variabel bebas yang digunakan adalah sudut potong mayor dengan variasi 65°, 70°, 75° dan 80°, untuk

parameter feeding menggunakan variasi

sebesar 0,05 mm/rev; 0,10 mm/rev; dan 0,15 mm/rev. Sedangkan variabel terikat dalam penelitian ini adalah kekasaran permukaan rata-rata aritmatik (Ra). Untuk variabel terkontrol adalah putaran mesin, depth of cut

dan panjang pemakanan.

Bahan Penelitian

Material yang digunakan dalam penelitian ini yaitu aluminium seri 6061 dengan diameter awal 38 mm dan panjang awal 125 mm. Dimensi benda kerja untuk proses pembubutan memiliki panjang tirus 85 mm dengan sudut tirus sebesar 6°.

Gambar 4 : Dimensi Benda Kerja

Alat Penelitian

Alat-alat penelitian yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Mesin Bubut CNC ET 242 2. Surface Roughness Tester SJ-301 3. Pahat HSS

4. V-Blocks and Clamps

5. Power Hack Saw

Gambar 5 : Dimensi Pahat HSS

Prosedur Penelitian

Sebelum proses pembubutan,

terlebih dahulu dilakukan pemotongan

benda kerja sesuai dengan dimensi

perencanaan serta melakukan pengasahan pahat untuk membentuk sudut potong mayor yang akan divariasikan.

Setelah pemotongan dan

(3) tahap yaitu : facing, roughing dan finishing. Pada pembubutan tirus ini menggunakan putaran spindel dan depth of cut yang bernilai tetap. Untuk cutting fluid

yang digunakan berupa dromus.

Pada proses pengujian kekasaran permukaan benda kerja diletakkan pada

V-Blocks sebagai penyangga kemudian mengatur ketinggian pada kedua sisi blok penyangga untuk mendapatkan kedudukan yang lurus pada sisi tirus benda kerja.

Setelah surface roughness tester telah

dilakukan kalibrasi maka kemudian

mengatur kedudukan dari stylus/sensor agar

dapat melakukan pengujian kekasaran

permukaan untuk seluruh segmen pada benda kerja.

Setiap spesimen dilakukan pengujian kekasaran pada tiga segmen dengan jarak yang tetap untuk seluruh benda kerja. Segmen pertama berjarak 25 mm dari ujung diameter minor benda kerja, segmen kedua berjarak 50 mm dari ujung diameter minor benda kerja, dan segmen ketiga berjarak 75 mm dari ujung diameter minor benda kerja.

Gambar 6. Posisi Segmen Titik Pengujian Kekasaran Permukaan Pada Benda Kerja

Gambar 7. Instalasi Pengujian Kekasaran Permukaan

Setelah melakukan pengujian

kekasaran permukaan maka akan didapatkan data yang diinginkan, setelah itu dilakukan pengolahan data dan pembahasan grafik.

HASIL PENELITIAN

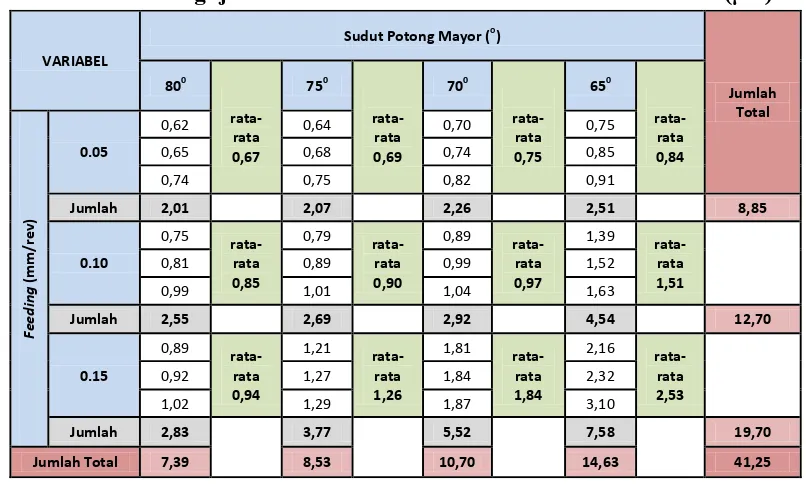

Tabel 1. Data Hasil Pengujian Kekasaran Permukaan Rata-rata Aritmatik (μm)

Tabel 2. Analisis Varian Dua Arah Kekasaran Rata-rata Aritmatik (Ra)

Sumber Keragaman JK Db KT Fhitung Ftabel

Sudut Potong Mayor (Faktor

A) 2 2,5214 62,4109 3,40

Dari tabel di atas diperoleh kesimpulan :

1. FA hitung > FA tabel berarti

menunjukkan bahwa sudut potong

mayor berpengaruh terhadap

kekasaran permukaan rata-rata

aritmatik (Ra).

2. FA hitung > FA tabel berarti

menunjukkan bahwa feeding

berpengaruh terhadap kekasaran

permukaan rata-rata aritmatik (Ra).

3. FAB hitung > FAB tabel berarti

menunjukkan bahwa interaksi antara

sudut potong mayor dan feeding

berpengaruh terhadap kekasaran

permukaan rata-rata aritmatik (Ra).

4. Dari kesimpulan di atas

menunjukkan bahwa variasi sudut

potong mayor dan feeding

berpengaruh secara nyata terhadap

kekasaran permukaan rata-rata

aritmatik (Ra) pada hasil

pembubutan tirus aluminium 6061 dengan tingkat keyakinan sebesar 95%.

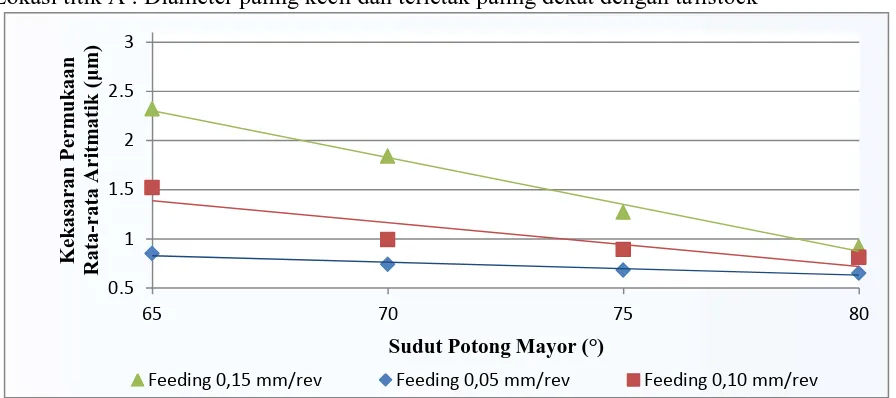

Grafik Hubungan Antara Sudut Potong Mayor Terhadap Kekasaran Permukaan Rata-rata Aritmatik (Ra) Pada Setiap Lokasi Titik Pengujian

Gambar 1. Grafik Hubungan Sudut Potong Mayor Terhadap Kekasaran Permukaan Rata-rata Aritmatik (Ra) Pada Lokasi Titik A

Keterangan :

Lokasi titik A : Diameter paling kecil dan terletak paling dekat dengan tailstock

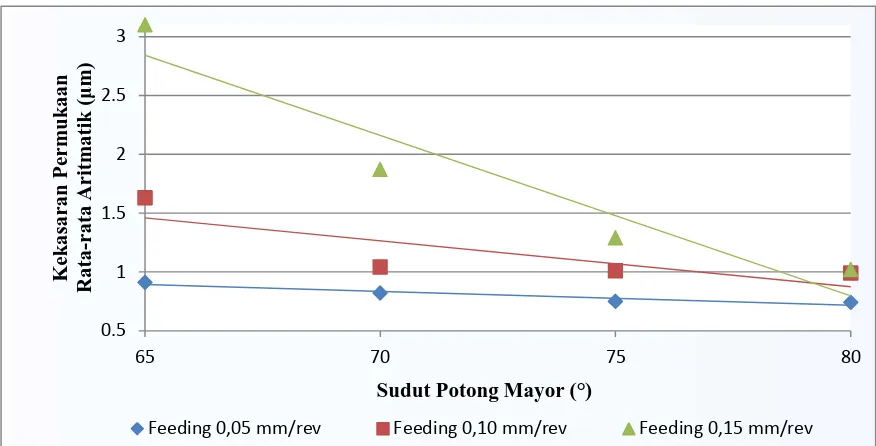

Gambar 2 Grafik Hubungan Sudut Potong Mayor Terhadap Kekasaran Permukaan Rata-rata Aritmatik (Ra) Pada Lokasi Titik B

Keterangan :

Lokasi Titik B : Terletak di antara lokasi titik A dan C

0.5

Feeding 0,05 mm/rev Feeding 0,10 mm/rev Feeding 0,15 mm/rev

0.5

Gambar 3. Grafik Hubungan Sudut Potong Mayor Terhadap Kekasaran Permukaan Rata-rata Aritmatik (Ra) Pada Lokasi Titik C

Keterangan :

Lokasi Titik C : Diameter paling besar dan terletak paling dekat dengan chuck

Dari ketiga grafik hubungan antara sudut potong mayor terhadap kekasaran permukaan rata-rata aritmatik (Ra) pada setiap lokasi titik pengujian di atas, menunjukkan bahwa terjadi peningkatan

kekasaran permukaan untuk semua

parameter feeding. Nilai kekasaran tertinggi dapat terlihat pada titik C dan berurutan menurun sampai yang terendah yaitu titik B dan titik A. Kekasaran permukaan tertinggi berada pada titik C dengan parameter sudut potong mayor 65° dan feeding 0,15 mm/rev sebesar 3,1 m sedangkan nilai permukaan terendah berada pada titik A dengan parameter sudut potong mayor 80° dan

feeding 0,05 mm/rev sebesar 0,62 m.

Terjadi peningkatan nilai

kekasaran permukaan rata-rata aritmatik (Ra) antar lokasi titik pengujian, disebabkan karena pada benda kerja yang berupa tirus ukuran diameter pada titik A merupakan yang paling kecil dibanding lokasi titik pengujian yang lain. Sedangkan titik C memiliki diameter ukuran yang paling besar dari pada kedua lokasi titik pengujian

lainnya. Pada kondisi tersebut dengan besarnya defleksi yang bernilai sama pada semua proses pembubutan benda tirus, segmen yang memiliki diameter paling besar akan membutuhkan gaya potong yang lebih besar dibandingkan dengan segmen yang memiliki diameter lebih kecil.

Hal ini dapat dijelaskan bahwa ketika salah satu ujung benda kerja dijepit pada chuck, kondisi yang dialami benda kerja adalah berupa kantilever dengan dikenai beban terpusat. Apabila posisi pemakanan pahat terhadap benda kerja semakin mendekati chuck, maka dibutuhkan gaya yang lebih besar agar dapat memotong benda kerja tersebut. Dalam hal ini gaya yang dimaksud merupakan gaya potong yang bekerja pada pahat. Dengan kondisi tersebut, gaya potong yang semakin besar akan berpengaruh terhadap deformasi yang

dialami benda kerja sehingga dapat

mengakibatkan terjadinya peningkatan

kekasaran permukaan antar lokasi titik pengujian.

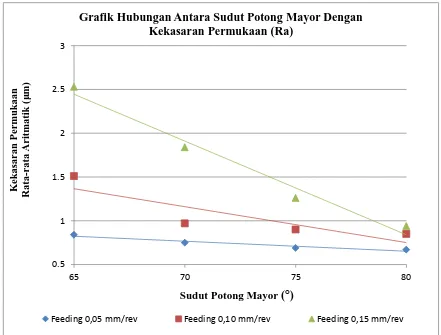

Gambar 4. Grafik Hubungan Sudut Potong Mayor Terhadap Kekasaran Permukaan Rata-rata Aritmatik (Ra) Dengan Variasi Feeding

Dari grafik hubungan antara sudut

potong mayor terhadap kekasaran

permukaan dapat dilihat bahwa terjadi kecenderungan penurunan nilai kekasaran permukaan seiring dengan parameter sudut potong mayor yang semakin besar. Pada pahat dengan parameter sudut potong mayor 65° dan variasi feeding 0,15 mm/rev, kekasaran permukaan yang dihasilkan pada benda kerja merupakan yang paling tinggi dengan nilai kekasaran permukaan rata-rata aritmatik (Ra) sebesar 2,53 μm. Sedangkan

nilai kekasaran permukaan terendah

diperoleh pada parameter sudut potong mayor 80° dan variasi feeding 0,05 mm/rev, dengan nilai kekasaran permukaan rata-rata aritmatik (Ra) sebesar 0,67 μm.

Seperti yang terlihat pada grafik, baik pada seluruh variasi parameter feeding, menunjukkan bahwa perubahan parameter sudut potong mayor, akan berpengaruh terhadap nilai kekasaran permukaan rata-rata aritmatik (Ra) yang dihasilkan. Pada persamaan 2.1 menunjukkan bahwa apabila

nilai dari pembilang dimana dalam hal ini adalah parameter feeding bernilai tetap, sedangkan untuk nilai salah satu penyebut yaitu sudut potong mayor bertambah besar maka akan menyebakan nilai kekasaran permukaan yang didapatkan dari persamaan tersebut akan menjadi semakin kecil.

Sebaliknya apabila dalam persamaan tersebut parameter feeding semakin besar, sedangkan sudut potong mayor bernilai tetap, maka akan menghasilkan nilai kekasaran permukaan yang semakin besar. Hasil yang terlihat pada grafik menunjukkan nilai dari kekasaran permukaan sesuai dengan persamaan 2.1, yaitu parameter

feeding merupakan fungsi linier dari

kekasaran permukaan dan hubungan

keduanya berbanding lurus. Semakin besar

parameter feeding maka kekasaran

permukaan benda kerja yang dihasilkan akan semakin besar.

Faktor lain yang menyebabkan

terjadinya penurunan nilai kekasaran

permukaan pada grafik adalah dikarenakan

0.5

Grafik Hubungan Antara Sudut Potong Mayor Dengan Kekasaran Permukaan (Ra)

pada parameter sudut potong mayor yang semakin besar, dengan nilai dari depth of cut

yang sama maka luas permukaan bidang kontak pahat terhadap benda kerja akan semakin kecil. Penurunan luas bidang

kontak tersebut akan mengakibatkan pada menurunnya gaya potong dan berujung pada deformasi yang dialami benda kerja semakin kecil, sehingga nilai kekasaran permukaan yang dihasilkan semakin rendah.

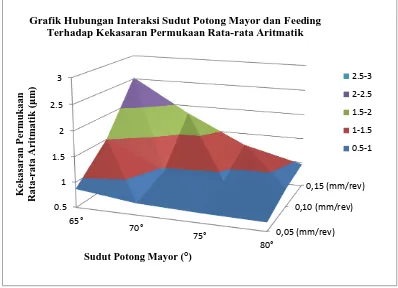

Gambar 5. Grafik Hubungan Interaksi Sudut Potong Mayor dan Feeding Terhadap Kekasaran Permukaan Rata-rata Aritmatik

Berdasarkan hasil dari analisa varian dua arah yang dicantumkan pada tabel 4.4, diketahui bahwa nilai dari F hitung interaksi

antara sudut potong mayor dan feeding yaitu 9,9637 lebih besar dari nilai F tabel yang

bernilai 2,51. Hal ini menunjukkan bahwa interaksi antara sudut potong mayor dan

feeding berpengaruh secara nyata terhadap kekasaran permukaan yang terjadi dengan tingkat keyakinan sebesar 95%

Sedangkan untuk sudut potong mayor dan feeding pada tabel diketahui

bahwa nilai dari F hitung yang didapatkan,

juga lebih besar dari nilai F tabel. Pada grafik

dapat dilihat bahwa interaksi antara sudut

potong mayor dan feeding akan

menghasilkan perubahan terhadap nilai kekasaran permukaan rata-rata aritmatik (Ra) yang terjadi. Semakin kecil sudut

potong mayor, sedangkan parameter feeding

semakin besar, maka kekasaran permukaan rata-rata aritmatik yang terjadi juga semakin besar.

KESIMPULAN

Dari hasil pengolahan data dan pembahasan dapat diambil kesimpulan sebagai berikut :

1. Nilai kekasaran permukaan rata-rata

aritmatik (Ra) hasil pembubutan tirus pada benda kerja terjadi kenaikan secara berurutan mulai dari titik A hingga titik C. Pada

benda kerja, titik C terletak pada posisi paling dekat dengan chuck dan memiliki diameter paling besar. Defleksi yang bernilai sama pada benda kerja menyebabkan saat pahat

semakin mendekati ke arah chuck

akan membutuhkan gaya potong

yang semakin besar, sehingga

0,05 (mm/rev)

Grafik Hubungan Interaksi Sudut Potong Mayor dan Feeding Terhadap Kekasaran Permukaan Rata-rata Aritmatik

2.5-3

2-2.5

1.5-2

1-1.5

menyebabkan deformasi yang dihasilkan menjadi lebih besar.

2. Sudut potong mayor pahat yang

semakin kecil akan menghasilkan nilai kekasaran permukaan yang semakin kasar, sebaliknya untuk

feeding semakin besar parameter

yang digunakan maka akan

meningkatkan nilai kekasaran

permukaan yang dihasilkan. Hasil

pembubutan dengan parameter

pemotongan sudut potong mayor 65° dan feeding 0,15 mm/rev memiliki nilai kekasaran permukaan rata-rata aritmatik (Ra) paling tinggi yaitu sebesar 2,53 µm. Sedangkan pada parameter pemotongan dengan sudut potong mayor 80° dan feeding 0,05

mm/rev menghasilkan nilai

kekasaran permukaan rata-rata

aritmatik (Ra) paling rendah yaitu sebesar 0,64 µm.

DAFTAR PUSTAKA

[1]. Boothroyd, Geoffrey. 1985.

Fundamentals of Metal Machining and MachineTools. Tokyo: McGraw Hill Book Co.

Bengkel. Jakarta: Rajawali Pers

[4]. Kalpakjian, Serope. 1979.

Manufacturing Engineering and Technology. Illinois: Addison Wesley Publishing Co.

[5]. Muin, Syamsir. 1993. Dasar-dasar Perancangan Perkakas dan Mesin-mesin Perkakas. Jakarta: Rajawali Pers

[6]. Rochim, Taufiq. 1993. Proses

Permesinan: Klasifikasi Proses, Gaya & Daya Permesinan. Bandung: Penerbit ITB.

[7]. Rochim, Taufiq. 2007. Proses

Permesinan: Perkakas dan Sistem Pemerkakasan. Bandung: Penerbit ITB.

[8]. Schneider, Jr. George. 2005. Cutting Tool Applications.Detroit: Prentice Hall

[9]. Surdia, T. & Saito, S. 1992.

Pengetahuan Bahan Teknik (Cetakan Kedua). Jakarta: Pradnya Paramita

[10]. Widarto. 2008. Teknik Permesinan.

Jakarta: Direktorat Pembinaan

Sekolah Menengah Kejuruan.

[11]. Wijanarka, B. Sentot. 2009. Teknik Permesinan Dasar. Jakarta:

Direktorat Pembinaan Sekolah

Menengah Kejuruan.

[12]. Youssef, A. Helmi & El-Hofy,

Hassan. 1999. Machining

Technology. London: McGraw Hill Book Co.

[13]. Armanda, Dwi. 2011. Pengaruh

Feeding dan Depth of Cut Terhadap Kekasaran Permukaan pada Pembubutan Orthogonal. Malang:

Teknik Mesin, Universitas

Brawijaya.