Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 197

EVALUASI DAN USULAN PERBAIKAN KESEIMBANGAN LINTASAN

PRODUKSI UNTUK MENCAPAI TARGET PRODUKSI DENGAN

PENDEKATAN SIMULASI PADA WORKSHOP 3

DI PT. FACO GLOBAL ENGINEERING

Reza Primadhana1), Parwadi Moengin2), Sucipto Adisuwiryo3)

Laboratorium Sistem dan Simulasi Industri Jurusan Teknik Industri, Fakultas Teknologi Industri

Email : [email protected]

ABSTRACT

PT. FACO Global Engineeringis a nationalcompany that manufactures Transformer Tank. The problems that arise on the production floor inWorkshop 3 is a common difficulty in achieving production targets precisely at the appointed time this problem may be related to its unbalanced production line .. Average yield Transformer Tank produced today is 1 unit per week, while the production targetsetis2unitsperweek.

The methodology used is to use the simulation. The data obtained was then calculated and analyzedthe workload of each station. Utilitywork stationiscurrently the largestexisting utilities in theworkstation andwelding with a cuttingwheelpercentagesrespectively91.65% and 76.45%. For utility work station is the smallest percentage of work stations fullfitting with 3.76%. This can be overcome bythe proposed modelaregiven6. Model2the best proposalisthe transferstationoperator toworkpaintingandcuttingwheel1fullfittingoperatorwork stationtodrilling.

Key words: line balancing, utilities, simulation, production target

1. PENDAHULUAN

1.1 Latar Belakang Masalah

Permintaan rata-rata terhadap produk

Trafo Tank di Workshop 3 sebanyak 5-6 unit/bulan. Konsumen dari produk tersebut adalah PLN dan TNB. PT Faco Global Engineering melakukan kesepakatan dengan konsumen agar dapat mengirimkan produknya

sesuai dengan jadwal yang telah disepakati bersama. Namun kenyataan di lapangan sering terjadi keterlambatan pengiriman produk akibat tidak terselesaikan dan tercapai produksi produk Trafo Tank tepat pada waktu yang telah ditentukan perusahaan.

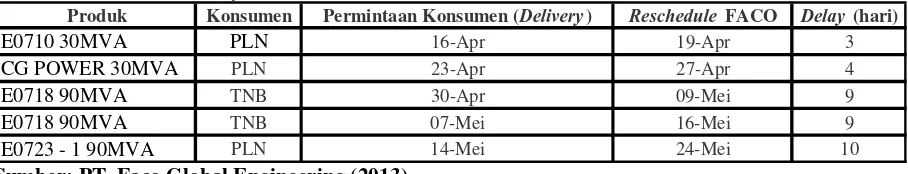

Tabel 1 Keterlambatan Penyelesaian Produksi

Sumber: PT. Faco Global Engineering (2013)

Dengan melihat masalah tersebut, maka dibutuhkan evaluasi terhadap perusahaan terutama pada Workshop 3 untuk menyelesaikan produksi sesuai dengan waktu yang telah ditentukan. Evaluasi yang

dilakukan berupa keseimbangan lintasan produksi pada Workshop 3. Dengan adanya evaluasi tersebut dapat diketahui beban kerja yang didapat pada masing-masing stasiun kerja

Produk Konsumen Permintaan Konsumen (Delivery) Reschedule FACO Delay (hari)

E0710 30MVA PLN 16-Apr 19-Apr 3

CG POWER 30MVA PLN 23-Apr 27-Apr 4

E0718 90MVA TNB 30-Apr 09-Mei 9

E0718 90MVA TNB 07-Mei 16-Mei 9

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 198 sehingga target produksi dapat tercapai dan

selesai tepat waktu.

1.2 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengevaluasi keseimbangan lintasan produksi pada workshop 3 di PT. Faco Global Engineering untuk megidentifikasi keterlambatan penyelesaian produksi yang terjadi. 2. Memberikan usulan perbaikan

keseimbangan lintasan produksi agar dapat mencapai target produksi pada waktu yang telah ditentukan.

1.3 Batasan Masalah

Mengingat adanya keterbatasan waktu dan luasnya permasalahan, maka perlu dilakukan pembatasan dalam melakukan penelitian. Pembatasan masalah pada penelitian ini adalah:

1. Produk yang diteliti adalah Trafo Tank. 2. Penelitian dilakukan dari bulan Maret

2013 sampai dengan Juni 2013.

3. Software yang dipakai untuk simulasi adalah Promodel 6.0.

4. Utilitas yang akan ditinjau adalah utilitas dari operator.

2. LANDASAN TEORI

2.1 Keseimbangan Lintasan

Tujuan keseimbangan lintasan (line balancing) adalah untuk memperoleh suatu arus produksi yang lancar dalam rangka memperoleh utilisasi yang tinggi atas fasilitas, tenaga kerja, dan peralatan melalui penyeimbangan waktu kerja antar workstation, dimana setiap elemen tugas dalam suatu kegiatan produk dikelompokkan sedemikian rupa dalam beberapa stasiun kerja yang telah ditentukan sehingga diperoleh keseimbangan waktu kerja yang baik. Permulaan munculnya persoalan keseimbangan lintasan (line balancing) berasal dari ketidak seimbangan lintasan produksi yang berupa adanya work in process pada beberapa workstation. (Scholl, Boysen, Fliedner 2008).

Sedangkan tujuan dari lintasan produksi yang seimbang adalah sebagai berikut:

1. Menyeimbangkan beban kerja yang

dialokasikan pada

setiap workstation sehingga

setiap workstation selesai pada waktu yang

seimbang dan mencegah

terjadinya bottleneck. (Bottleneck adalah suatu operasi yang membatasi output dan frekuensi produksi.)

2. Menjaga agar pelintasan perakitan tetap lancar dan berlangsung terus menerus.

3. Meningkatkan efisiensi atau produktifitas.

2.2 Sistem

Law dan Kelton (2007) mendefinisikan sistem sebagai sekelompok komponen yang beroperasi secara bersama-sama untuk mencapai tujuan tertentu atau sekumpulan entitas yang bertindak dan berinteraksi bersama-sama untuk memenuhi suatu tujuan akhir yang logis. Sistem menurut Harrel (2003) adalah sekumpulan elemen-elemen yang bekerja sama untuk mencapai tujuan yang diinginkan.

2.3 Model Konseptual

Model konseptual adalah hasil dari usaha pengumpulan data dan formulasi dalam pemikiran seseorang (dilengkapi dengan catatan dan diagram) tentang bagaimana sistem beroperasi. Membangun model simulasi membutuhkan model konseptual yang dikonversikan dengan ke dalam model simulasi. Untuk melakukan transformasi tersebut membutuhkan dua hal penting dalam pemikiran seseorang. Pertama, pemodel harus mampu untuk memikirkan sistem dalam paradigma model yang didukung oleh software

yang sedang digunakan. Kedua, berbagai cara berbeda yang memungkinkan untuk memodelkan sistem harus dievaluasi untuk menentukan cara terefisien dan terefektif dalam merepresentasikan sistem.

2.4 Simulasi

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 199 untuk melakukan estimasi statistik untuk

mendapatkan karakteristik asli dari sistem.Simulasi merupakan alat yang tepat untuk digunakan terutama jika diharuskanuntuk melakukan eksperimen dalam rangka mencari komentar terbaik dari komponen-komponen sistem.

2.5 Verifikasi dan Validasi

2.5.1 Verifikasi Model

Verifikasi adalah proses penentuan apakah model beroperasi sesuai dengan semestinya. Selama proses verifikasi, pemodel berusaha mendeteksi error yang tidak semestinya pada data model dan logika kemudian menghilangkannya.

2.5.2 Validasi Model

Validasi adalah proses penentuan apakah model sudah secara akurat merepresentasikan sistem nyata yang diamati. Model dapat berjalan dengan tepat namun belum tentu akurat. Maka dari itu perlu dilakukan uji validasi model. Istilah validitas ternyata memiliki keragaman kategori (Harrel, Ghosh, Bowden 2003)

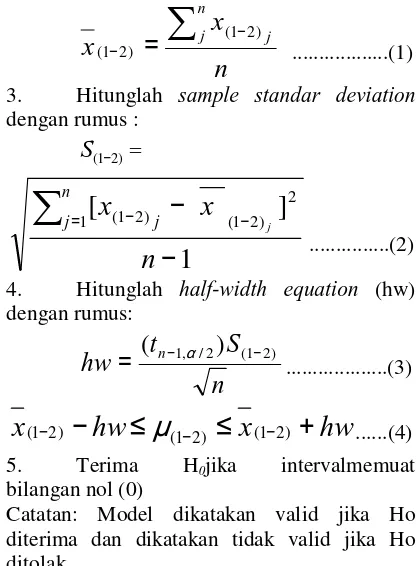

Adapun langkah-langkah yang harus dilakukan untuk melakukan proses pengujian validasi ini, yaitu : 3. Hitunglah sample standar deviation

dengan rumus :

3. METODOLOGI PENELITIAN

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 200

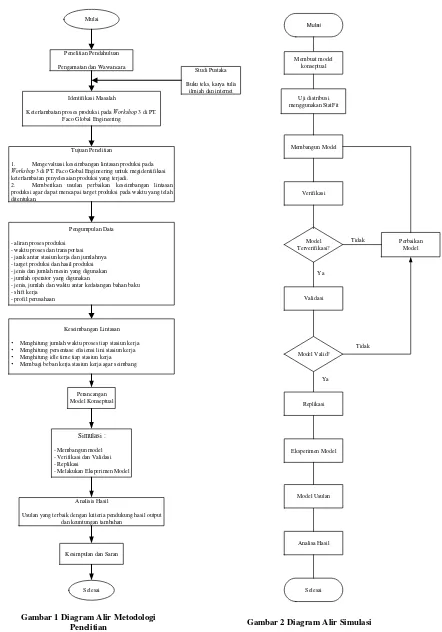

Penelitian Pendahuluan

Pengamatan dan Wawancara Mulai

Identifikasi Masalah

Keterlambatan proses produksi pada Workshop 3 di PT. Faco Global Engineering

Tujuan Penelitian

1. Mengevaluasi keseimbangan lintasan produksi pada

Workshop 3 di PT. Faco Gobal Engineering untuk megidentifikasi keterlambatan penyelesaian produksi yang terjadi.

2. Memberikan usulan perbaikan keseimbangan lintasan produksi agar dapat mencapai target produksi pada waktu yang telah ditentukan.

Analisis Hasil

Usulan yang terbaik dengan kriteria pendukung hasil output dan keuntungan tambahan

Kesimpulan dan Saran

Selesai

Studi Pustaka

Buku teks, karya tulis ilmiah dan internet

Simulasi :

- Membangun model - Verifikasi dan Validasi - Replikasi

- Melakukan Eksperimen Model Pengumpulan Data

- aliran proses produksi - waktu proses dan transportasi - jarak antar stasiun kerja dan jumlahnya - target produksi dan hasil produksi - jenis dan jumlah mesin yang digunakan - jumlah operator yang digunakan

- jenis, jumlah dan waktu antar kedatangan bahan baku - shift kerja

- profil perusahaan

Perancangan Model Konseptual Keseimbangan Lintasan

• Menghitung jumlah waktu proses tiap stasiun kerja • Menghitung persentase efisiensi lini stasiun kerja • Menghitung idle time tiap stasiun kerja • Membagi beban kerja stasiun kerja agar seimbang

Mulai

Uji distribusi menggunakan StatFit

Membangun Model

Verifikasi

Model Terverifikasi?

Perbaikan Model

Validasi

Analisa Hasil

Selesai

Tidak

Ya

Model Valid?

Tidak

Ya

Replikasi

Eksperimen Model Membuat model

konseptual

Model Usulan

Gambar 1 Diagram Alir Metodologi

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 201

4. HASIL DAN PEMBAHASAN

4.1 Identifikasi Variabel dalam Sistem

Terdapat tiga macam variabel yang terkait dalam penelitian ini, yaitu variabel

input, variabel keputusan, dan variabel ouput.

Berikut merupakan Gambaran sistem beserta variabelnya dapat dilihat pada Gambar 3

Gambar 3 Variabel-Variabel Dalam Sistem

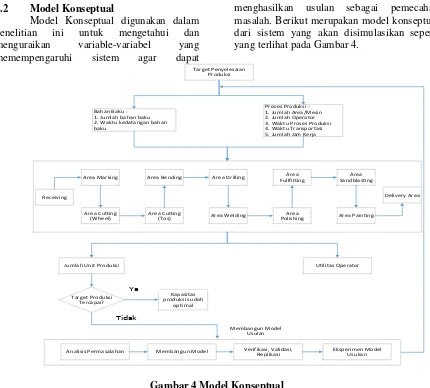

4.2 Model Konseptual

Model Konseptual digunakan dalam penelitian ini untuk mengetahui dan menguraikan variable-variabel yang memempengaruhi sistem agar dapat

menghasilkan usulan sebagai pemecahan masalah. Berikut merupakan model konseptual dari sistem yang akan disimulasikan seperti yang terlihat pada Gambar 4.

Gambar 4 Model Konseptual Area Marking

Area Cutting (Wheel)

Area Cutting (Tos)

Area Bending Area Drilling

Area Welding Area

Polishing Area Fullfitting

Area Sandblasting

Receiving

Bahan Baku : 1. Jumlah bahan baku 2. Waktu kedatangan bahan baku

Target Penyelesaian Produksi

Proses Produksi : 1. Jumlah Area/Mesin 2. Jumlah Operator 3. Waktu Proses Produksi 4. Waktu Transportasi 5. Jumlah Jam Kerja

Jumlah Unit Produksi

Target Produksi Tercapai?

Kapasitas produksi sudah

optimal

Ya

Tidak

Utilitas Operator Area Painting

Analisis Permasalahan Membangun Model Verifikasi, Validasi, Replikasi

Eksperimen Model Usukan Membangun Model

Usulan

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 202

4.3 Perhitungan Waktu Proses

Waktu proses produksi yang diamati dalam pengamatan terhadap produk Trafo Tankini dilakukan sebanyak 12 kali pengamatan. Pengamatan dilakukan tiap stasiun kerja, dimana stasiun kerja tersebut memiliki beban kerja yang berbeda-beda.

Waktu proses yang diamati adalah waktu proses untuk memproduksi 1 unit Trafo Tank

dalam periode waktu satu minggu. Berikut dibawah ini tabel yang menunjukkan rata-rata waktu proses pada tiap stasiun kerja untuk memproduksi 1 unit produk.

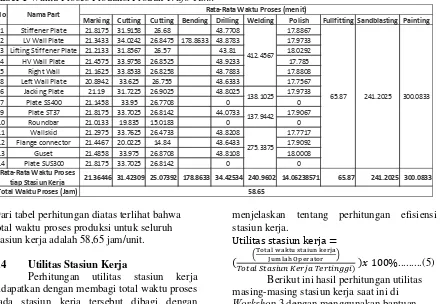

Tabel 1 Waktu Proses Produksi Produk Trafo Tank

Dari tabel perhitungan diatas terlihat bahwa total waktu proses produksi untuk seluruh stasiun kerja adalah 58,65 jam/unit.

4.4 Utilitas Stasiun Kerja

Perhitungan utilitas stasiun kerja didapatkan dengan membagi total waktu proses pada stasiun kerja tersebut dibagi dengan waktu proses terbesar dari stasiun kerja yang ada di lini tersebut. Berikut rumus yang

menjelaskan tentang perhitungan efisiensi stasiun kerja.

Utilitas stasiun kerja =

( ! "# $

%&'() *'(+,-. /012( %01',.33,) )5 100%...(5)

Berikut ini hasil perhitungan utilitas masing-masing stasiun kerja saat ini di

Workshop 3 dengan menggunakan bantuan Microsoft Excel.

Tabel 2 Utilitas Stasiun Kerja Saat Ini

Marking Cutting Cutting Bending Drilling Welding Polish Fullfitting Sandblasting Painting 1 Stiffener Plate 21.8175 31.9158 26.68 43.7708 17.8867

2 LV Wall Plate 21.3433 34.0242 26.8475 178.8633 43.8783 17.9733 3 Lifting Stiffener Plate 21.2133 31.8567 26.57 43.81 18.0292 4 HV Wall Plate 21.4575 33.9758 26.8525 43.9233 17.785 5 Right Wall 21.1625 33.8533 26.8258 43.7883 17.8808 8 Left Wall Plate 20.8942 33.625 26.755 43.6333 17.7567 6 Jacking Plate 21.19 31.7225 26.9025 43.8025 17.9733 7 Plate SS400 21.1458 33.95 26.7708 0 0 9 Plate ST37 21.8175 33.7025 26.8142 44.0733 17.9067 10 Roundbar 21.0133 19.835 15.0183 0 0 11 Wallskid 21.2975 33.7625 26.4733 43.8208 17.7717 12 Flange connector 21.4467 20.0225 14.84 43.6433 17.9092 13 Guset 21.4858 33.975 26.8708 43.8108 18.0008 14 Plate SUS300 21.8175 33.7025 26.8142 0 0

21.36446 31.42309 25.07392 178.8633 34.42534 240.9602 14.06238571 65.87 241.2025 300.0833

Total Waktu Proses (Jam) 58.65

412.4567

241.2025 300.0833 138.1025

137.9442

275.3375

Rata-Rata Waktu Proses tiap Stasiun Kerja

No Nama Part

65.87 Rata-Rata Waktu Proses (menit)

Cutting Bending Drilling Welding Polish Fullfitting Sandblasting Painting

5.850582 2.981056 4.819547 12.3331 3.281223 1.0978333 4.020041667 5.001388

3 1 1 2 3 3 3 6

1.950194 2.981056 4.819547 6.16655 1.093741 0.3659444 1.340013889 0.833565

24.23 37.04 59.88 76.61 13.59 4.55 16.65 10.36 Utilitas Stasiun Kerja (%) 96.4

Rata-Rata Efisensi (%) 37.71

Marking dan Cutting

Keterangan Rata-Rata Waktu Proses (Menit)

Waktu Proses per Operator

Total Waktu Produksi (Jam) 23.27930955

Total Waktu Produksi (Jam) 58.65

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 203

4.5 Membangun Model

4.5.1 Location

Location pada penelitian ini adalah memasukan informasi lokasi apa saja yang digunakan dalam pembuatan model. Setiap location memiliki nama yang berbeda sesuai dengan aliran proses produksinya, di antara nya adalah area receiving, meja cutting wheel, meja cutting tos, area drilling, area bending, area welding, area polishing, area fullfitiing, area sandblasting, area painting, dan area delivery.

4.5.2 Enitites

Entities dalam model ini adalah semua bahan baku, barang setengah jadi dan produk jadi dari perusahaan. Bahan baku yang digunakan adalah Stiffener Plate, LV WallPlate, Lifting Stiffener Plate, HV WallPlate, Right WallPlate, Jacking Plate, Plate SS400, Left WallPlate, Round Bar, Plate ST37, Flange Connector, Guset, Plate SUS300, Wall Skid. Bahan pembantu yang digunakan adalah cat dan pasir zink. Produk jadi yang dihasilkan adalah Trafo Tank.

4.5.3 Arrival

Arrival dalam model ini adalah kedatangan semua bahan baku yang digunakan untuk membuat produk Trafo Tank. Untuk bahan baku utama pemanggilan ke arrival

berasal dari gudang bahan baku atau area

receiving, sedangkan untuk cat dan pasir zink diletakan pada area painting dan sandblasting.

4.5.4 Processing

Processing dalam model ini adalah urutan proses pengolahan bahan baku hingga menjadi produk jadi. Dalam processing

dijelaskan proses dari setiap entity pada setiap

location. Dalam processing juga semua jenis operasi pemrosesan, penggabungan, pengelompokan dan pengiriman dijelaskan berikut data waktunya masing-masing yang sudah mengalami uji distribusi.

4.5.5 Resources

Resources dalam model ini adalah sumber daya yang digunakan untuk memproses bahan baku menjadi produk jadi, serta memindahkan bahan baku, barang setengah jadi dan produk jadi dari satu location ke

location lainnya. Resources dalam penelitian ini disebut sebagai operator.

4.5.6 Path Network

Path Network dalam model ini adalah jalur yang dilalui oleh resources untuk memindahkan bahan baku, produk setengah jadi, dan produk jadi dari satu location ke

location lainnya. Adapun yang menjadi masukan dalam path network model ini adalah waktu transportasi antar area/mesin.

4.5.7 Verifikasi Model Awal

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 204

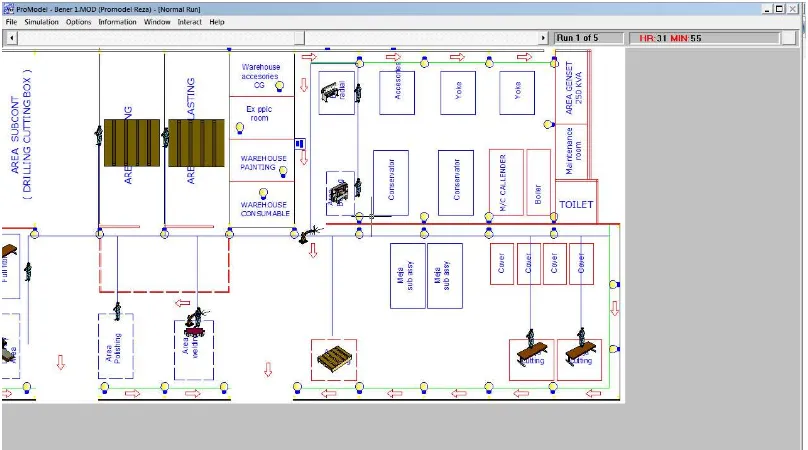

Gambar 5 Model Awal Setelah Run

4.7 Validasi

Validasi merupakan proses pengujian apakah model simulasi yang dibuat sudah merepresentasikan sistem nyata yang ada sekarang. Uji validasi ini dilakukan dengan

membandingkan hasil output dari sistem nyata dengan hasil output dari simulasi. Simulasi dinyatakan valid apabila tidak terdapat perbedaan antara sistem nyata dengan model simulasi.

Tabel 5 Perbandingan Output Sistem Nyata dengan Output Simulasi

Dimana,µ1 adalah rata-rata output dari sistem nyata dan µ2 adalah rata-rata output dari hasil simulasi.

Dari hasil selisih sistem nyata dengan simulasi dihitung nilai rata-rata dan standar deviasi, kemudian dilakukan perhitungan half-width (hw). dari hasil perhitungan perhitungan tersebut diketahui bahwa nilai rata-rata sebesar 0,485 dan nilai hw sebesar 5,018 sehingga diketahui selang interval menggunakan rumus sebagai berikut :

hw

x

hw

x

(1−2)−

≤

µ

(1−2)≤

(1−2)+

-0,485 – 5,018 ≤

µ

(1−2) ≤ -0,485 + 5,018 -4,53 ≤µ

(1−2) ≤ 5,50Sehingga diperoleh keputusan Terima H0,

dan simpulkan bahwa model simulasi yang dibuat telah valid karena nilai interval memuat angka nol (0).

4.8 Replikasi

Replikasi merupakan langkah awal pada model awal simulasi. Langkah awal tersebut dengan melakukan run sebanyak 5 replikasi. Dari hasil tersebut didapatkan hasil

Simulasi Nyata

Selisih

Jumlah Produk (unit)

1.09

1

0.09

Utilitas (%)

38.59

37.71

0.88

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 205 output produk Trafo Tank adalah 2, 0, 0, 0, 2

unit. Setelah mendapatkan hasil output dari replikasi tersebut dilakukan perhitungan Half Width (hw) yang digunkan untuk menghitung nilai eror. Berikut merupakan rumus dan perhitungan mencari nilai hw

n

Dari perhitungan tersebut diperoleh nilai hw sebesar1,35 unit. Untuk mengurangi nilai eror, nilai hw yang diinginkan sebesar 0,6 sehingga nilai eror yang didapat sebesar 0,6 unit (hw = e). Setelah dilakukan perhitungan replikasi, didapatkan 13 replikasi yang akan digunakan sehingga menghasilkan output yang lebih akurat.4.9 Eksperimen Model

4.9.1 Skenario Model

Pada skenario model akan dilakukan beberapa perubahan terhadap factor-faktor yang mempengaruhi keadaan sistem. Berikut merupakan rumusan kemungkinan yang akan dibuat kedalam skenario model, yaitu: 1. Penambahan 2 operator baru untuk stasiun

kerja welding.

2. Pemindahan 2 operator painting ke stasiun kerja cutting wheel

3. Pemindahan 1 operator fullfitting ke stasiun kerja drilling

4. Penambahan 1 shift kerja 5. Gabungan antara skenario 2 & 3 6. Gabungan antara skenario 2 & 4 7. Gabungan antara skenario 3 & 4

Tabel 6 Perbandingan Target Produksi dengan

Output Hasil Simulasi

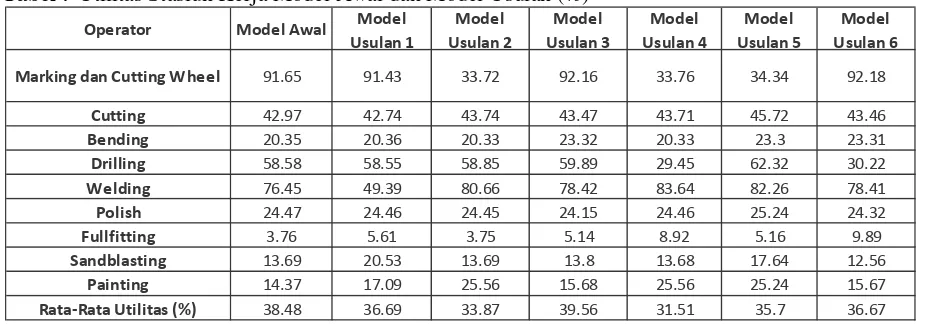

Dari informasi tabel 6 terlihat bahwa dari 7 skenario yang dibuat dan dijalankan dengan simulasi, terdapat 6 skenario usulan yang dapat dilakukan agar tercapai target produksi pembuatan produk Trafo Tank.

4.9.2 Model Usulan

Terdapat 6 model usulan yang dianalisis dalam penelitian ini. Model usulan tersebut dibandingkan dengan keadaan lantai produksi yang ada saat ini. Pada model usulan I dilakukan penambahan 2 operator baru untuk stasiun kerja welding.

Pada model usulan II adalah pemindahan 2 operator painting ke stasiun kerja cutting wheel.Pada model usulan III adalah penambahan 1 shift kerja.

Pada model usulan IV adalah pemindahan 2 operator painting ke stasiun kerja cutting wheel dan 1 operator fullfitting

stasiun kerja drilling.

Pada model usulan V adalah pemindahan 2 operator painting ke stasiun kerja cutting wheel dan penambahan 1 shift kerja.

Pada model usulan VI adalah pemindahan 1 operator fullfitting ke stasiun kerja drilling dan penambahan 1 shift kerja.

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 206

Tabel 7 Utilitas Stasiun Kerja Model Awal dan Model Usulan (%)

Setelah dilakukan perhitungan selisih tiap stasiun kerja antara model awal dengan model usulan, dapat dianalisis bahwa model usulan IV adalah model usulan yang dapat menghasilkan output produksi sesuai dengan target perusahaan dan selisih rata-rata utilitas dengan model awal yang paling tinggi yaitu mengalami kenaikan utilitas 6,77%. Analisa terhadap stasiun kerja juga dilakukan dengan melihat grafik keseimbangan stasiun kerja, model IV memiliki grafik yang hampir mendekati nilai rata-rata seluruh stasiun kerja.

5. KESIMPULAN

Dari hasil pengolahan dan anlisa data, maka dapat disimpulkan:

1) Berdasarkan hasil perhitungan dan analisa keadaan saat ini, PT. Faco Global Engineering memproduksi Trafo Tank sebanyak 1 unit per minggu. Dengan utilitas rata-rata semua stasiun kerja adalah 37,71%.

2) Dari analisa hasil simulasi model awal diketahui bahwa terdapat ketidakseimbangan beban kerja yang diberikan tiap stasiun dimana stasiun kerja cutting wheel dan welding dengan utilitas sebesar 91,65% dan 76,45% sedangkan utilitas terendah berada pada stasiun kerja fullfitting sebesar 3,76%. 3) Masalah yang ada saat ini dapat diatasi

dengan membagi beban kerja tiap stasiun kerja sehingga utilitas tiap operator mendekati rata-rata. Dibuat 7 skenario untuk di modelkan. Dari 7 skenario tersebut terpilih 6 skenario yang dijadikan sebagai model usulan karna dapat mencapai target produksi yang diharapkan.

4) Model usulan pertama menghasilkan output produk 2 unit per minggu dan nilai rata-rata utilitasnya menjadi 36,69%. Model usulan kedua keempat menghasilkan output produk 2 unit per minggu dan utilitas rata-rata nya menjadi 31,51%. Model usulan kelima menghasilkan output produk 2 unit per minggu dan utilitas rata-rata operator painting ke stasiun kerja cutting wheel dan 1 operator fullfitting ke stasiun kerja drilling.

6. DAFTAR PUSTAKA

[1] Atan, Siti Anisah., ”Cycle Time of a Grament Manufacturing Company Using Simulation Technique,”

Proceedings International Conference of Technology Management, Business and Enterpreneurship (ICTMBE2012), Dec 18-19, 2012, Melaka, Malaysia. [2] Harrel, Charles , Biman K. Ghosh,

Royce O. Bowden Jr. (2003).

Simulation Using Promodel. Second Edition. Mc. Graw Hill International Edition. NewYork.

Operator Model Awal Model Usulan 1 Marking dan Cutting Wheel 91.65 91.43 33.72 92.16 33.76 34.34 92.18

Cutting 42.97 42.74 43.74 43.47 43.71 45.72 43.46

Bending 20.35 20.36 20.33 23.32 20.33 23.3 23.31

Drilling 58.58 58.55 58.85 59.89 29.45 62.32 30.22

Welding 76.45 49.39 80.66 78.42 83.64 82.26 78.41

Polish 24.47 24.46 24.45 24.15 24.46 25.24 24.32

Fullfitting 3.76 5.61 3.75 5.14 8.92 5.16 9.89

Sandblasting 13.69 20.53 13.69 13.8 13.68 17.64 12.56

Painting 14.37 17.09 25.56 15.68 25.56 25.24 15.67

Evaluasi dan usulan Perbaikan (Reza Primadhani, dkk) Jurnal Teknik Industri ISSN: 1411-6340 207 [3] Law,Averill.M dan Kelton,David.W.

(2000). Simulation Modeling and Analysis. Second edition. McGraw Hill Higher Education. Singapore.

[4] Scholl, A.; Boysen, N.; Fliedner, M. (2008): The sequence -dependent assembly line balancing

problem.Operations Research Spectrum 30/3, 579-609

[5] Sutalaksana, Iftikar Z., Ruhana

Anggawisastra, John H.