i

PENGARUH PENAMBAHAN SERBUK GERGAJI

KAYU JATI (Tectona grandis L.f) PADA MORTAR SEMEN

DITINJAU DARI KUAT TEKAN, KUAT TARIK

DAN DAYA SERAP AIR

SKRIPSI

Untuk memperoleh gelar Sarjana Pendidikan Pada Universitas Negeri Semarang

Oleh

Muh Ibnu Budi Setyawan NIM 5101401001

FAKULTAS TEKNIK

JURUSAN TEKNIK SIPIL

ii

Skripsi ini telah disetujui oleh pembimbing untuk diajukan ke Panitia Ujian Skripsi Fakultas Teknik, Universitas Negeri Semarang pada :

Hari : Kamis

Tanggal : 2 Februari 2006

Dosen Pembimbing I Dosen Pembimbing II

Drs. Heri Suroso, ST, MT Drs. Harjadi Gunawan BW, M.Pd NIP : 132068385 NIP : 131404318

Mengetahui,

Ketua Jurusan Teknik Sipil

Drs. Lashari, M.T. NIP : 131471402

iii

Skripsi ini telah dipertahankan di depan Sidang Panitia Ujian Skripsi Fakultas Teknik, Universitas Negeri Semarang pada :

Hari : Jumat Tanggal : 10 Februari 2006 Panitia Ujian Ketua Sekretaris Drs. Lashari, MT. Drs. Supriyono NIP : 131471402 NIP : 131571560

Dosen Pembimbing I Anggota Penguji

Drs. Heri Suroso, ST, MT 1. Drs. Heri Suroso, ST, MT NIP : 132068385 NIP : 132068385

Dosen Pembimbing II

Drs. Harjadi Gunawan BW, M.Pd 2. Drs. Harjadi Gunawan BW, M.Pd NIP : 131404318 NIP : 131404318

3. Drs. Gunadi MT NIP : 130870430

iv

Motto :

Belajarlah karena manusia tidak dilahirkan pandai, dan orang berilmu

tidaklah sama dengan orang bodoh (Imam Safi’i).

Carilah ilmu dari mulai buaian sampai keliang lahat, (sabda Nabi)

“ berdoalah dan berusahalah semaksimal mungkin dalam menghadapi

sesuatu “.

Sesungguhnya disamping kesukaran ada kemudahan (Qs. Al-Insyirah :5)

Kupersembahkan untuk :

Bapak dan Ibu yang saya hormati dan

saya cintai.

Spesial untuk (dik Ema, dik Erna,

mas Taufiq dan mas Iput) yang selalu

menyemangatiku.

Sahabat-sahabat yang selalu

membantuku.

Rekan-rekan sepejuangan angkata ’01

Pendidikan Teknik Bangunan.

v

Muh Ibnu Budi Setyawan. 2006. Pengaruh Penambahan Serbuk Gergaji Kayu Jati (Tectona Grandis L.F) pada Mortar Semen Ditinjau dari Kuat Tekan, Kuat Tarik dan Daya Serap Air. Jurusan Teknik Sipil Fakultas Teknik Universitas Negeri Semarang. Pembimbing I Drs. Heri Suroso, ST, MT, Pembimbing II Drs. Harjadi Gunawan BW, M.Pd.

Kata Kunci : Serbuk Gergaji, Kuat Tekan, Kuat Tarik, Daya Serap Air

Permasalahan yang dikaji dalam penelitian ini adalah seberapa besar pengaruh penambahan serbuk gergaji kayu jati (Tectona Grandis L.f) terhadap subsitusi berat pasir dan subsitusi berat semen pada mortar semen ditinjau dari kuat tekan, kuat tarik dan daya serap air? Penelitian ini bertujuan: (1) Meningkatkan nilai tambah dan nilai guna bahan sehingga meningkatkan nilai ekonominya, diversifikasi jenis bahan konstruksi, menunjang pengadaan bahan dan sedikit banyak dapat mengatasi dampak negatif limbah industri kayu terhadap lingkungan, (2) Untuk memperoleh mortar yang dapat memberikan nilai tambah bagi limbah sehingga menjadi barang berguna dan bernilai secara ekonomis dan (3) Secara ekonomis dapat diperoleh mortar yang lebih murah dan praktis serta memiliki berat yang relatif ringan.

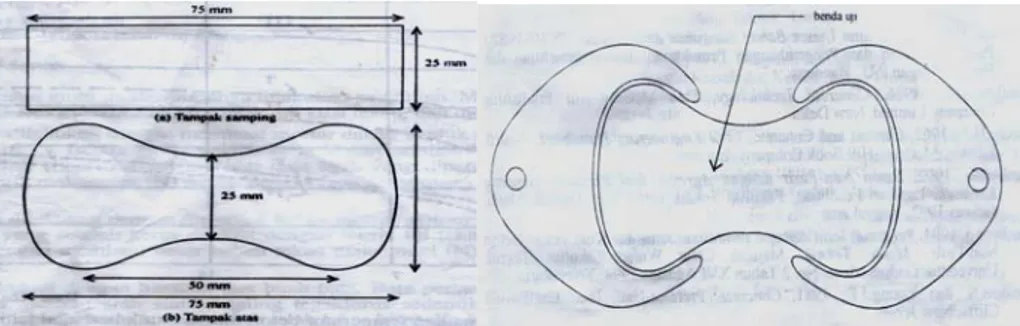

Pada penelitian ini mortar dibuat dari pasir muntilan, Semen Nusantara type 1 dan serbuk gergaji kayu jati (Tectona grandis L.f) yang didatangkan dari pabrik penggergajian kayu di Desa Sarip Kecamatan Wirosari Kabupaten Grobogan, Purwodadi. Benda uji yang dibuat dalam penelitian ini terdiri dari 2 macam bentuk yaitu bentuk kubus dengan ukuran 50 mm x 50 mm x 50 mm digunakan untuk pengujian kuat tekan dan daya serap air sedangkan bentuk seperti angka delapan dengan ukuran 75 mm x 50 mm x 25 mm dengan panjang sisi tengah 25 mm digunakan untuk kuat tarik.

Hasil penelitian menunjukkan bahwa nilai sebar dilapangan sebesar 95% - 103,5% dengan nilai fas yang dihasilkan (dari 0% hingga 20% serbuk gergaji terhadap berat pasir dan berat semen) berturut-turut bernilai antara 1,05 – 1,10, sedangkan pengujian kuat tekan dan kuat tarik dari mortar semen dengan bahan tambah serbuk gergaji kayu jati (Tectona grandis L.f) subsitusi pasir dan subsitusi semen hasilnya menurun (dibandingkan dengan mortar kontrol yaitu tanpa persentase serbuk gergaji). Penurunan nilai kuat tekan mortar semen subsitusi berat pasir dari 0% hingga 20% serbuk gergaji dari 128,740 kg/cm2 menjadi 15,279 kg/cm2 sedangkan nilai kuat tekan mortar semen subsitusi berat semen dari 0% hingga 20% serbuk gergaji dari 113,84 kg/cm2 menjadi 45,070 kg/cm2, untuk nilai kuat tarik mortar semen subsitusi berat pasir dari 0% hingga 20% serbuk gergaji dari 71,86 kg/cm2 menjadi 5,937 kg/cm2 sedangakan nilai kuat tarik mortar semen subsitusi berat semen dari 0% hingga 20% serbuk gergaji dari 78.42 kg/cm2 menjadi 24,56 kg/cm2. Berbeda dari nilai daya serap airnya yang memiliki nilai meningkat (dibandingkan dengan mortar kontrol yaitu tanpa persentase serbuk gergaji). Peningkatan daya serap air mortar semen subsitusi berat pasir dari 0% hingga 20% serbuk gergaji dari 9,569 % menjadi 46,481 % sedangakan

vi

penambahan serbuk gergaji kayu jati. Ada pengaruh terhadap kuat tekan, kuat tarik dan daya serap air dan ada perbedaan kuat tekan, kuat tarik maupun daya serap air karena adanya penambahan serbuk gergaji kayu jati.

vii

Syukur Alhamdulillah, penulis panjatkan kehadirat Allah S.W.T yang telah melimpahkan rahmat, taufiq, hidayah dan inayah-Nya, sehingga dapat menyelesaikan skripsi ini, sebagai salah satu syarat dalam menyelesaikan gelar sarjana pendidikan pada program studi Pendidikan Teknik Bangunan di Fakultas Teknik Universitas Negeri Semarang.

Dalam penyusunan skripsi ini penulis mengucapkan terima kasih kepada berbagai pihak yang telah memberikan bimbingan, bantuan dan dukungan moril maupun materiil sehingga dapat memudahkan dalam penyelesaiannya. Oleh karena itu pada kesempatan ini penulis ucapkan banyak terima kasih kepada : 1. Prof. Dr. Soesanto, M.Pd, Dekan FT UNNES.

2. Drs. Lashari, M.T, Ketua Jurusan Teknik Sipil FT UNNES.

3. Drs. Heri Suroso, ST, MT, Dosen Pembimbing I yang telah meluangkan waktu untuk memberikan bimbingan, arahan dan evaluasi dalam Penyusunan Skipsi.

4. Drs. Harjadi Gunawan BW, M.Pd, Dosen Pembimbing II yang telah meluangkan waktu untuk memberikan bimbingan, arahan dan evaluasi dalam Penyusunan Skipsi.

5. Semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu kelancaran penelitian dan penyelesaian skripsi ini.

viii

dapat bermanfaat dan menambah pengetahuan bagi kita semua.

Semarang, Maret 2006

ix

Halaman

Halaman Judul ... i

Persetujuan Pembimbing ... ii

Pengesahan Kelulusan... iii

Motto dan Persembahan ... iv

Sari ... v

Kata Pengantar ... vii

Daftar Isi ... ix

Daftar Tabel ... xi

Daftar Gambar ... xii

Daftar Lampiran ... xiv

BAB I PENDAHULUAN... 1

1.1 Alasan Pemilihan Judul ... 1

1.2 Permasalahan ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat ... 5

1.5 Sistematika Skripsi ... 5

BAB II LANDASAN TEORI DAN TINJAUAN PUSTAKA... 7

2.1 Mortar ... 7

2.2 Agregat Halus (Pasir) ... 15

x

BAB III METODE PENELITIAN ... 30

3.1 Bahan Penelitian ... 30

3.2 Alat Penelitian ... 31

3.3 Pelaksanaan Penelitian ... 34

3.4 Variabel Penelitian ... 44

3.5 Cara Menganalisis Data ... 44

BAB IV PENGOLAHAN DATA, HASIL PENELITIAN DAN PEMBAHASAN ... 47

4.1 Hasil Pemeriksaan Bahan ... 47

4.2 Perhitungan Kebutuhan Bahan Tiap Adukan Benda uji ... 49

4.3 Nilai Sebar dan Faktor Air Semen (Fas) ... 50

4.4 Kebutuhan Bahan Tiap 1 M3 Mortar Setiap Adukan Mortar Berdasarkan faktor Air Semen Yang Digunakan ... 53

4.5 Hasil Pengujian Kuat Tekan Mortar Semen ... 60

4.6 Hasil Pengujian Daya Serap Air Mortar Semen ... 65

4.7 Hasil Pengujian Kuat Tarik Mortar Semen ... 65

BAB V KESIMPULAN DAN SARAN ... 70

5.1 Kesimpulan ... 70

5.2 Saran ... 72

DAFTAR PUSTAKA ... 73 LAMPIRAN-LAMPIRAN

xi

Halaman

Tabel 2.1 : Susunan Unsur Semen Biasa ... 21

Tabel 2.2 : Sifat-sifat Kayu Jati ... 25

Tabel 2.3 : Komponen-komponen Kayu ... 27

Tabel 2.4 : Kembang Susut Kayu pada Berbagai Arah ... 29

Tabel 3.1 : Valiabel Penelitian ... 44

Tabel 4.1 : Rencana Adukan dan Perhitungan Kebutuhan Bahan Tiap Adukan (Mix Design) Benda Uji terhadap Perbandingan Berat Pasir ... 50

Tabel 4.2 : Rencana Adukan dan Perhitungan Kebutuhan Bahan Tiap Adukan (Mix Design) Benda Uji terhadap Perbandingan Berat Semen ... 50

Tabel 4.3 : Hasil Pemeriksaan Nilai Sebar dan Faktor Air Semen (fas) untuk Setiap Adukan Mortar Semen ... 41

Tabel 4.4 : Kebutuhan Bahan Tiap 1 M3 Mortar Semen terhadap Perbandingan Berat Pasir ... 54

Tabel 4.5 : Kebutuhan Bahan Tiap 1 M3 Mortar Semen terhadap Perbandingan Berat Semen ... 54

Tabel 4.6 : Hasil Pengujian Kuat Tekan Mortar Semen Pada Umur 28 Hari . 55 Tabel 4.7 : Hasil Pengujian Daya Serap Air Mortar Semen Pada Umur 28 Hari ... 60 Tabel 4.8 : Hasil Pengujian Kuat Tarik Mortar Semen Pada Umur 28 Hari . 65

xii

Gambar 2.1 : Hubungan Konsentrasi Serbuk Gergaji dengan Kuat Tekan

Bata Beton 1 : 6 ... 11

Gambar 2.2 : Hubungan antara Kuat Tekan dan Porositas ... 14

Gambar 2.3 : Hubungan Konsentrasi Serbuk Gergaji dengan Daya Serap Air Bata Beton 1 : 6 ... 14

Gambar 2.4 : Pengembangan Volume Pasir akibat Kandungan Air ... 19

Gambar 2.5 : Hubungan Kadar Air dengan Volume Pasir ... 19

Gambar 2.6 : Struktur Selulosa ... 27

Gamabr 3.1 : Benda Uji Tarik Mortar dan Alat Uji Tarik Mortar ... 33

Gambar 3.2 : Pemeriksaan Kelecekan Adonan Mortar ... 40

Gambar 3.3 : Skema Penekanan Benda Uji ... 42

Gambar 4.1 : Hubungan antara Konsentrasi Serbuk Gergaji dengan Nilai Sebar ... 51

Gambar 4.2 : Hubungan antara Berat Serbuk Gergaji dengan Nilai Sebar . 52 Gambar 4.3 : Hubungan Konsentrasi Serbuk Gergaji dengan Kuat Tekan Mortar Subsitusi Berat Pasir dan Subsitusi Berat Semen... 55

Gambar 4.4 : Hubungan Berat Serbuk Gergaji dengan Kuat Tekan Mortar Semen ... 57

Gambar 4.5 : Hubungan Berat Semen dengan Kuat Tekan Mortar Semen 59

Gambar 4.6 : Hubungan Konsentrasi Serbuk Gergaji dengan Daya Serap Air Mortar Subsitusi Berat Pasir dan Subsitusi Berat Semen... 61

Gambar 4.7 : Hubungan Berat Serbuk Gergaji dengan Daya Serap Air Mortar Semen ... 62

xiii

Mortar Subsitusi Berat Pasir dan Subsitusi Berat Semen... 66 Gambar 4.10 : Hubungan Berat Serbuk Gergaji dengan Kuat Tarik

xiv

Lampiran 1 : Hasil Pemeriksaan Berat Jenis Pasir ... 75

Lampiran 2 : Hasil Pemeriksaan Gradasi Pasir dan Berat Satuan Pasir ... 76

Lampiran 3 : Hasil Pemeriksaan Butir yang Lewat Ayakan No. 200 dan Kandungan Zat Organis ... 77

Lampiran 4 : HasilPemeriksaan Berat Jenis, Bobot Isi dan Kadar Air Kayu Jati... 78

Lampiran 5 : Hasil Pemeriksaan Kadar Air Serbuk Gergaji Kayu Jati Sebelum Direndam dan Setelah Direndam ... 79

Lampiran 6 : Hasil Pemeriksaan Gradasi Serbuk Gergaji Kayu Jati dan Berat Satuian Serbuk Gergaji Kayu Jati ... 80

Lampiran 7 : Diagram Gradasi ... 81

Lampiran 8 : Rencana Adukan dan Perhitungan Kebutuhan Bahan Tiap Adukan (Mix Design) Benda Uji ... 83

Lampiran 9 : Pengujian Nilai Sebar dan F.A.S ... 86

Lampiran 10 : Kebutuhan Bahan Tiap 1 M3 Mortar untuk Setiap Adukan Mortar berdasarkan Faktor Air Semen yang Digunakan... 90

Lampiran 11 : Hub. antara Berat Serbuk Gergaji, Berat Semen dgn Kuat Tekan dan Hub. antara Berat Serbuk Gergaji, pasta Semen dgn Daya Serap Air serta hub. Antara Berat Serbuk Gergaji dgn Kuat Tarik ... 93

Lampiran 12 : Pengujian Kuat Tekan Mortar Semen ... 107

Lampiran 13 : Pengujian Daya Serap Air ... 108

Lampiran 14 : Pengujian Kuat Tarik Mortar Semen ... 109

Lampiran 15 : Surat Penetapan Pembimbing Skripasi Mahasiswa ... 110

Lampiran 16 : Ijin Penggunaan Laboratorium jurusan Teknik Sipil FT UNNES ... 111

1

1.1 Alasan Pemilihan Judul

Pengembangan ilmu pengetahuan dan teknologi diakhir abad lalu demikian pesat, bahkan diabad 21 IPTEK akan menjadi ciri utama dalam hidup manusia. Hanya manusia yang berkualitas, yang mampu mengembangkan, menyerap dan mengolah iptek secara benar, akan berhasil menjawab tantangan jaman. Peningkatan dan pengembangan sumber daya manusia (SDM) secara terus menerus dan benar akan mampu menghantarkan manusia untuk mengolah dan memanfaatkan sumber daya alam yang ada, guna mencapai peningkatan dan pemerataan kesejahteraan serta kemakmuran masyarakat, bangsa dan negara.

Sumber daya alam di negara kita tersedia cukup melimpah, namun tidak bisa dikatakan tak terbatas, bahkan kadang-kadang cukup menggelisahkan. Pemanfaatan sumber daya alam haruslah diusahakan sehingga mencapai daya guna dan tepat guna yang sebesar-besarnya, dengan demikian optimasi dapat dicapai.

Dalam sejarah selalu menuntut untuk meningkakan pembangunan sarana dan prasarana yang dianggap vital oleh suatu negara, misalnya pembangunan perumahan, perkantoran ataupun untuk pendidikan. Oleh karena itu diperlukan suatu kreatifitas dalam menciptakan kreasi kontruksi dengan melakukan rekayasa-rekayasa konstruksi yang bersifat sederhana maupun yang fundamental. Namun dalam rekayasa kontruksi ini harus diperhatikan juga bagaimana tingkat keamanan

dan kelayakan dari rekayasa tersebut di dalam perekayasaan kontruksi bangunan suatu gedung, misalnya mortar yang digunakan sebagai plesteran dinding bata perlu dilakukan perekayasaan tanpa meninggalkan faktor keamanan.

Mortar (sering disebut juga mortel atau spesi) adalah campuran yang terdiri dari pasir, bahan perekat serta air, dan diaduk sampai homogen. Mortar mempunyai fungsi yang penting dalam suatu bangunan seperti pada pekerjaan pasangan pondasi, pasangan batu bata ataupun pada pekerjaan dinding. Khusus untuk pekerjaan dinding, sekarang banyak dijumpai pekerjaan dinding yang retak pada plesterannya dan tidak kedap air, akibat dari retaknya plesteran yang ada pada pasangan diding akan mengakibatkan pada pasangan dinding ini selalu terlihat basah akibatnya rembesan air dari bagian luar dinding yang dapat menyebabkan rusaknya cat dan timbulnya jamur pada dinding tersebut. Untuk saat ini campuran mortar yang banyak dipakai untuk plesteran dinding menggunakan perbandingan semen dan pasir adalah 1 : 2, hingga 1 : 6, tetapi dengan campuran yang ada ini masih terdapat banyak kelemahannya.

Melihat kenyataan tersebut diatas, disuatu sisi kebutuhan manusia akan perumahan semakin meningkat dan di sisi lain semakin mahalnya harga bangunan, sementara limbah industri kehutanan yang begitu besar belum sepenuhnya dapat dimanfaatkan, maka penulis terdorong untuk meneliti masalah pemanfaatan limbah industri kehutanan tersebut, khususnya serbuk gergaji sebagai bahan isian pada mortar semen.

Pada saat ini serbuk gergaji merupakan permasalahan aktual yang sering kali menjadi beban bagi industri perkayuan karena selain makan tempat juga kurang sedap dipandang dan hanya sebagaian kecil yang dimanfaatkan yaitu sebagai bahan bakar di pedesaan. Upaya yang telah dilakukan dalam memanfaatkan serbuk gergaji pada industri bahan bangunan antara lain untuk pembuatan papan semen (cementboard), papan partikel (partikcleboard), dan mortar ringan. Menurut Kurdi (1987, dalam Ismeddiyanto (1998)) keuntungan yang diperoleh dengan memanfaatkan bahan tersebut adalah

a. Memiliki berat yang relatif ringan sehingga sangat cocok digunakan untuk bangunan bertingkat tinggi.

b. Memiliki daya hantar panas dan listrik yang relatif rendah.

c. Mempunyai sifat isolasi dan akustik yang baik sehingga bahan ini cocok untuk ruang kedap suara.

d. Relatif lebih tahan terhadap serangan rayap dan jamur dibandingkan dengan papan kayu, karena selain berfungsi sebagai perekat pasta semen juga berfungsi sebagai pelindung (isolator) dan pengawat serbuk gergaji dari pengaruh lingkungan yang merusak.

Dengan memanfaatkan serbuk gergaji sebagai bahan isian pada mortar semen diharapkan diperoleh keuntungan dari bahan dan dapat meningkatkan nilai tambah dan nilai guna bahan sehingga dapat meningkatkan nilai ekonominya, diversifikasi jenis bahan konstruksi, menunjang pengadaan bahan dan sedikit banyak dapat mengatasi dampak negatif limbah industri kayu terhadap lingkungan.

Tidak ada bahan (material) yang ada di dunia ini yang tidak dapat dimanfaatkan. Setiap bahan pasti dapat dimanfaatkan asalkan sesuai dengan bidangnya (Gurcharan Singh 1979, dalam Tjokrodimuljo 2004). Berdasarkan uraian tersebut diatas maka mendorong peneliti untuk mengangkat dalam bentuk skripsi dengan judul : “Pengaruh Penambahan Serbuk Gergaji Kayu Jati (Tectona Grandis L.F) pada Mortar Semen Ditinjau dari Kuat Tekan, Kuat Tarik dan Daya

Serap Air”.

1.2 Permasalahan

Berdasarkan uraian diatas, permasalahan yang diajukan dalam penelitian adalah seberapa besar pengaruh penambahan serbuk gergaji kayu jati (Tectona Grandis L.f) terhadap subsitusi berat pasir dan subsitusi berat semen pada mortar

semen ditinjau dari kuat tekan, kuat tarik dan daya serap air.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Meningkatkan nilai tambah dan nilai guna bahan sehingga meningkatkan nilai ekonominya, diversifikasi jenis bahan konstruksi, menunjang pengadaan bahan dan sedikit banyak dapat mengatasi dampak negatif limbah industri kayu terhadap lingkungan.

2. Untuk memperoleh mortar yang dapat memberikan nilai tambah bagi limbah sehingga menjadi barang berguna dan bernilai secara ekonomis.

3. Secara ekonomis dapat diperoleh mortar yang lebih murah dan praktis serta memiliki berat yang relatif ringan.

1.4 Manfaat Penelitian

Dengan adanya penelitian ini maka diharapkan limbah serbuk gergaji Kayu Jati (Tectona grandis L.f) dari pabrik penggergajian kayu di desa Sarip Kecamatan Wirosari Kabupaten Grobogan, Purwodadi dapat dimanfaatkan sebagai bahan agregat pengganti sebagian pasir dan semen pada adukan mortar semen, sehingga dapat digunakan untuk menghasilkan mortar yang sesuai dengan kebutuhan.

1.5 Sistematika Skripsi

Secara garis besar skripsi dibagi menjadi tiga bagian yaitu bagian awal, bagian inti dan bagian akhir skripsi.

1. Bagian awal terdiri atas halaman judul, halaman pengesahan, halaman motto dan persembahan, kata pengantar, daftar isi, daftar tabel, daftar gambar, daftar lampiran dan sari.

2. Bagian inti skripsi terdiri dari lima bab yaitu : BAB I : PENDAHULUAN

Pendahuluan berisi alasan pemilihan judul, permasalahan, tujuan penelitian, manfaat penelitian skripsi dan sistematika skripsi.

BAB II : LANDASAN TEORI DAN TINJAUAN PUSTAKA

Teori-teori tentang landasan berpikir secara ilmiah. Hubungan bahan penelitian yang dijadikan landasan teori dalam penelitian ini adalah mortar, agregat halus, semen Portland, air dan serbuk gergaji kayu jati (Tectona grandis L.f).

BAB III : METODE PENELITIAN

Metode penelitian adalah cara atau strategi yang ditentukan untuk melaksanakan penelitian dan hasil penelitian dapat dipertanggung jawabkan. Hal-hal yang akan dibahas dalam penelitian ini adalah bahan penelitian, alat penelitian, pelaksanaan penelitian dan cara analisis data.

BAB IV : HASIL PENELITIAN DAN PEMBAHASAN PENELITIAN Pada bab ini akan diuraikan hasil penelitian dan pembahasannya. BAB V : KESIMPULAN DAN SARAN

Kesimpulan berisi rangkuman hasil penelitian yang ditarik dari analisis data dan pembahasan. Saran berisi masukan yang berkaitan dengan penelitian.

3. Bagian akhir skripsi yang terdiri dari daftar pustaka dan lampiran-lampiran

7

2.1 Mortar

Mortar (sering disebut juga mortel atau spesi) adalah campuran yang terdiri dari pasir, bahan perekat serta air, dan diaduk sampai homogen. Pasir sebagai bahan bangunan dasar harus direkatkan dengan bahan perekat. Bahan perekat yang digunakan dapat bermacam-macam, yaitu dapat berupa tanah liat, kapur, semen merah (bata merah yang dihaluskan), maupun semen potland. (Tjokrodimuljo 1996:125).

2.1.1 Jenis mortar

Tjokrodimuljo (1996:125) membagi mortar berdasarkan jenis bahan ikatnya menjadi empat jenis, yaitu mortar lempung/lumpur, mortar kapur, mortar semen dan mortar khusus.

2.1.1.1 Mortar lumpur

Mortar lumpur diperoleh dari campuran pasir, lumpur/tanah liat dengan air. Pasir, tanah liat dan air tersebut dicampur sampai rata dan mempunyai kelecakan yang cukup baik. Jumlah pasir harus diberikan secara tepat untuk memperoleh adukan yang baik. Terlalu sedikit pasir menghasilkan mortar yang retak-retak setelah mengeras sebagai akibat besarnya susutan pengeringan. Terlalu banyak pasir menyebabkan adukan kurang dapat melekat dengan baik. Mortar jenis ini digunakan sebagai bahan tembok atau tungku api di pedesaan.

2.1.1.2 Mortar kapur

Mortar kapur dibuat dari campuran pasir, kapur, semen merah dan air. Kapur dan pasir mula-mula dicampur dalam keadaan kering kemudian ditambahkan air. Air diberikan secukupnya untuk memperoleh adukan dengan kelecakan yang baik. Selama proses pelekatan kapur mengalami susutan sehingga jumlah pasir yang umum digunakan adalah tiga kali volume kapur. Kapur yang dapat digunakan adalah fat lime dan hydraulic lime.

2.1.1.3 Mortar semen

Mortar semen merupakan campuran semen, pasir dan air pada proporsi yang sesuai. Perbandingan volume semen dan pasir bekisar pada 1 : 2 sampai dengan 1 : 6 atau lebih tergantung penggunaannya. Mortar semen lebih kuat dari jenis mortar lain, sehingga mortar semen sering digunakan untuk tembok, pilar, kolom atau bagian-bagian lain yang menahan beban. Karena mortar ini rapat air, maka juga sering digunakan untuk bagian luar dan yang berada di bawah tanah.

Dalam adukan beton atau mortar, air dan semen membentuk pasta yang disebut pasta semen. Pasta semen ini selain mengisi pori-pori diantara butir-butir agregat halus, juga bersifat sebagai perekat atau pengikat dalam proses pengerasan, sehingga butiran-butiran agregat saling terikat dengan kuat dan terbentuklah suatu massa yang kompak atau padat (Tjokrodimuljo 1996:5).

2.1.1.4 Mortar khusus

Mortar khusus dibuat dengan menambahkan bahan khusus pada mortar kapur dan mortar semen dengan tujuan tertentu. Mortar ringan diperoleh dengan menambahkan asbestos fibres, jutes fibres (serat alami), butir – butir kayu, serbuk

gergaji kayu, serbuk kaca dan lain sebagainya. Mortar khusus digunakan dengan tujuan dan maksud tertentu, contohnya mortar tahan api diperoleh dengan penambahan serbuk bata merah dengan aluminous cement, dengan perbandingan satu aluminous cement dan dua serbuk batu api. Mortar ini biasanya di pakai untuk tungku api dan sebagainya.

2.1.2 Sifat-sifat mortar

Menurut Tjokrodimuljo (1996:126) mortar yang baik harus mempunyai sifat-sifat sebagai berikut :

a. Murah. b. Tahan lama.

c. Mudah dikerjakan (diaduk, diangkat, dipasang dan diratakan). d. Melekat dengan baik dengan bata, batu dan sebagainya. e. Cepat kering dan mengeras.

f. Tahan terhadap rembesan air.

g. Tidak timbul retak-retak setelah dipasang.

Pemakaian mortar pada kondisi bangunan tertentu disyaratkan untuk memenuhi mutu adukan yang tertentu pula. Sebagai contoh untuk bangunan gedung bertingkat banyak diisyaratkan menggunakan mortar yang kuat tekan minimumnya 3,0 Mpa.

2.1.3 Kuat tekan mortar

Kuat tekan adalah kemampuan mortar untuk menahan gaya luar yang datang pada arah sejajar serat yang menekan mortar. Mortar yang digunakan untuk bahan

bangunan harus mempunyai kekuatan terutama untuk pasangan dinding batu bata, pasangan dinding batako atau pasangan dinding yang lainnya (Anni Susilowati dkk 1996, dalam Taufiq Bintang (2005:10)). Pasangan dinding menerima beban tekan yang diakibatkan oleh pengaruh dari atas, angin, atau gaya samping lainnya. Di Indonesia sampai sekarang belum ada persyaratan yang mengisyaratkan kekuatan adukan mortar, hanya untuk kondisi tertentu dianjurkan menggunakan jenis campuran tertentu pula. Beberapa negara sudah memiliki standar yang mencantumkan kekuatan adukan mortar. ASTM C 270 mencantumkan persyaratan mortar sebagai berikut :

2.1.3.1 Adukan tipe M

Adukan tipe M adalah adukan dengan kuat tekan yang tinggi, dipakai untuk dinding bata bertulang, dinding dekat tanah, pasangan pondasi, adukan pasangan pipa air kotor, adukan dinding penahan dan adukan untuk jalan. Kuat tekan minimumnya adalah 175 kg/cm2.

2.1.3.2 Adukan tipe N

Adukan tipe N adalah adukan dengan kuat tekan sedang, dipakai bila tidak disyaratkan menggunakan tipe M, tetapi diperlukan daya rekat tinggi serta adanya gaya samping. Kuat tekan minimum 124 kg/cm2.

2.1.3.3 Adukan tipe S

Adukan tipe S adalah adukan dengan kuat tekan sedang, dipakai untuk pasangan terbuka diatas tanah. Kuat tekan minimum 52,5 kg/cm2.

2.1.3.4 Adukan tipe O

Adukan tipe O adalah jenis adukan dengan kuat tekan rendah, dipakai untuk konstruksi dinding yang tidak menahan beban yang tidak lebih dari 7 kg/cm2 dan gangguan cuaca tidak berat. Kuat tekan minimumnya adalah 24,5 kg/cm2.

2.1.3.5 Adukan tipe K

Adukan tipe K adalah adukan dengan kuat tekan rendah, dipakai untuk pasangan dinding terlindung dan tidak menahan beban, serta tidak ada persyaratan mengenai kekuatan. Kekuatan minimum 5,25 kg/cm2.

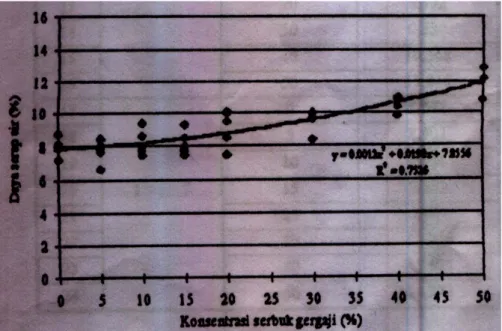

Hubungan antara konsentrasi serbuk gergaji dan kuat tekan bata beton yang terdapat pada gambar 2.1 oleh Ismeddiyanto (1998:50) dinyatakan bahwa, kuat tekan bata beton akan semakin menurun dengan bertambahnya kandungan serbuk gergaji dalam campuran.

Gambar 2.1. Hubungan Konsentrasi Serbuk Gergaji dengan Kuat Tekan Bata beton 1 : 6 (Ismeddiyanto 1998:50).

2.1.4 Kuat Tarik Mortar

Kuat tarik adalah ukuran kuat mortar yang diakibatkan oleh suatu gaya yang cenderung untuk memisahkan sebagian mortar akibat tarikan. Untuk mengetahui mutu mortar biasanya dilakukan pengujian. Uji kuat tarik dilakukan dengan membuat mortar dalam bentuk seperti angka delapan. Benda uji ini setelah keras kemudian ditarik dengan uji cemen briquettes. Nilai kuat tarik yang diperoleh dihitung dari besar beban tarik maksimum (N) dibagi dengan luas penampang yang terkecil (mm2) Tjokrodimuljo (1996:126).

Menurut Soroushian dan Bayashi, (1987 dalam Sudarmoko (2000:4)) kelemahan struktur berbahan dasar beton/mortar adalah kuat tarik yang rendah sehingga akan segera retak jika mendapat tegangan tarik. Beberapa peneliti terdahulu telah mengadakan percobaan-percobaan untuk memperbaiki sifat kurang baik, yaitu kuat tarik dan lentur yang rendah dengan cara penambahan bahan tambah, baik yang bersifat kimiawi maupun fisikal pada adukan.

Penambahan bahan kimiawi pada umumnya bersifat menambah kemampatan dengan cara mempertinggi workabilitas sehingga rongga-rongga yang berisi udara dapat dieliminir sekecil mungkin. Kecuali penambahan bahan kimiawi, peningkatan kualitas dapat dilakukan secara fisikal, yaitu dengan penambahan serat yang diharapkan dapat menambah kekuatan dalam segala arah sehingga dapat meningkatkan kuat lentur. Ide dasar penambahan serat ini adalah memberi tulangan pada adukan beton/mortar dengan serat yang disebarkan secara merata dengan orientasi random, sehingga dapat mencegah retakan-retakan yang terlalu dini akibat pembebanan.

2.1.5 Daya Serap Air Mortar

Daya serap air adalah Persentase berat air yang mampu diserap oleh suatu agregat jika direndam dalam air. Pori dalam butir agregat mempunyai ukuran dengan variasi cukup besar. Pori-pori tersebar di seluluh butiran, beberapa merupakan pori-pori yang tertutup dalam materi, beberapa yang lain terbuka terhadap permukaan butiran. Beberapa jenis agregat yang sering dipakai mempunyai volume pori tertutup sekitar 0% sampai 20% dari volume butirnya. (Tjokrodimuljo, 1996:28).

Menurut Tjokrodimuljo (1996:1) menyatakan bahwa dalam adukan beton atau mortar, air dan semen membentuk pasta yang disebut pasta semen. Pasta semen ini selain mengisi pori-pori diantara butir-butir agregat halus, juga bersifat sebagai perekat atau pengikat dalam proses pengerasan, sehingga butir-butiran agregat saling terikat dengan kuat dan terbentuklah suatu massa yang kompak atau padat.

Penyebab semakin meningkatnya daya serap air adalah semakin meningkatnya porositas mortar semen akibat kelebihan air yang tidak bereaksi dengan semen. Air ini akan menguap atau tinggal dalam mortar semen yang akan menyebabkan terjadinya pori-pori (capillary pores) pada pasta semen sehingga akan menghasilkan pasta yang porous, hal ini akan menyebabkan semakin berkurangnya kekedapan air mortar semen.

Hubungan antara kuat tekan dan porositas diperlihatkan pada gambar pada Gambar 2.2.

Gambar 2.2. Hubungan antara Kuat Tekan dan Porositas (Kusuma 1991, dalam Ismeddiyanto (1998:21)).

Hubungan antara konsentrasi serbuk gergaji dan daya serap air bata beton (pada gambar 2.3) oleh Ismeddiyanto (1998) dinyatakan bahwa, daya serap air bata beton akan semakin meningkat dengan bertambahnya kandungan serbuk gergaji dalam campuran.

Gambar 2.3. Hubungan Konsentrasi Serbuk Gergaji dengan Daya Serap Air Bata Beton 1 : 6 (Ismeddiyanto 1998:57)

2.2 Agregat Halus (Pasir)

Agregat halus (pasir) adalah bahan batuan halus yang terdiri dari butiran sebesar 0,14 mm sampai 5 mm didapat dari hasil diintegrasi batu alam (natural sand) atau dapat juga pemecahanya (artifical sand), dari kondisi pembentukan

tempat terjadinya pasir alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit pasir yang dibawa ke pantai (Soetjipto 1978, dalam Setyono (2003)).

Agregat adalah butir mineral alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Agregat ini menempati kurang lebih 70% dari volume mortar atau beton, sehingga akan sangat berpengaruh terhadap kekuatannya.

Persyaratan pasir menurut PUBI 1982 agar dapat digunakan sebagai bahan bangunan adalah sebagai berikut :

a. Pasir beton harus bersih. Bila diuji dengan memakai larutan pencuci khusus, tinggi endapan pasir yang kelihatan dibandingakan tinggi seluruhnya endapan tidak kurang dari 70%.

b. Kandungan bagian yang lewat ayakan 0,063 mm (Lumpur) tidak lebih besar dari 5% berat.

c. Angka modulus halus butir terletak antara 2,2 sampai 3,2 bila diuji memakai rangkaian ayakan dengan mata ayakan berukuran berturut-turut 0,16 mm, 0,315 mm, 0,63 mm, 1,25 mm, 2,5 mm, dan 10 mm dengan fraksi yang lewat ayakan 0,3 mm minimal 15% berat.

d. Pasir tidak boleh mengandung zat-zat organik yang dapat mengurangi mutu beton. Untuk itu bila direndam dalam larutan 3% NaOH, cairan di atas endapan tidak boleh lebih gelap dari warna larutan pembanding.

e. Kekekalan terhadap larutan MgSO4, fraksi yang hancur tidak lebih dari 10% berat.

f. Untuk beton dengan tingkat keawetan yang tinggi, reaksi pasir terhadap alkali harus negatif.

2.2.1 Berat Jenis Agregat Halus (Pasir)

Berat jenis agregat adalah rasio antara massa padat agregat dan massa air dengan volume sama pada suhu yang sama. Berdasarkan hal ini maka agregat dibedakan menjadi (Tjokrodimuljo 1996:16) :

a. Agregat normal, dengan berat jenisnya antara 2,5 sampai 2,7. b. Agregat berat dengan berat jenis lebih dari 2,8.

c. Agregat ringan dengan berat jenis kurang dari 2,0.

Karena butiran agregat umumnya mengandung pori-pori yang ada dalam butiran / tidak saling berhubungan, maka berat jenis agregat dibedakan menjadi dua istilah, yaitu (Tjokrodimuljo 1996) :

a. Berat jenis mutlak, jika volume benda padatnya tanpa pori.

b. Berat jenis semu, jika volume benda padatnya termasuk pori-pori tertutupnya.

2.2.2 Gradasi Agregat Halus (Pasir)

Gradasi agregat didefinisikan sebagai distribusi ukuran butiran agregat yang biasanya dianalisa dengan suatu susunan ayakan. Selain ditentukan oleh bahan

penyusunnya kekuatan mortar atau beton juga ditentukan oleh gradasi agregat. Besar persentase suatu fraksi agregat tertentu menyatakan besar volume butir fraksi tersebut. Oleh karena itu nilai persentase sebaiknya dalam volume padat, terutama jika berat jenis butir-butir agregat tidak sama.

Agregat mempunyai gradasi yang baik jika distribusi butirnya beragam, sehingga memiliki volume pori yang kecil. Hal ini terjadi karena pori-pori diantara butiran yang sama besar diisi oleh butiran yang lebih kecil. Sebaliknya apabila butir agregat memiliki ukuran yang seragam maka volume porinya besar, sehingga kepadatannya menjadi lebih rendah dan mortar ataupun beton yang terbentuk akan memiliki kekuatan yang rendah.

Menurut peraturan di Inggris (British Standard) yang juga di pakai di Indonesia saat ini (dalam SK SNI T-15-1990-03) kekasaran pasir dapat dibagi menjadi empat kelompok menurut gradasinya yaitu pasir kasar (daerah I), pasir agak kasar (daerah II), pasir agak halus (daerah III) dan pasir halus (daerah IV).

2.2.3 Berat Satuan Agregat Halus (Pasir)

Berat satuan agregat adalah berat agregat dalam satu satuan volume yang dinyatakan dalam kg/liter atau ton/m3. Berat satuan dihitung berdasarkan berat agregat dalam suatu tempat tertentu, volume yang dihitung adalah volume padat (meliputi pori tertutup) dan volume pori terbuka. Berat satuan pasir digolongkan dalam agregat normal, dengan berat satuan agregat normal berkisar antara 1,2 – 1,6. (Tjokrodimuljo 1996:16).

2.2.4 Kadar Air Agregat Halus (Pasir)

Keadaan air dalam agregat dibedakan menjadi beberapa tingkat yaitu (Tjokrokrodimuljo 1996:29):

a. Kering tungku ; benar-benar tidak berair sehingga dapat secara penuh menyerap air.

b. Kering udara ; butir-butir agregat kering permukaannya tetapi mengandung sedikit air dalam porinya sehingga pasir dalam tingkat ini masih dapat sedikit mengisap air.

c. Jenuh kering muka ; tidak ada air dipermukaan tetapi butir-butirnya berisi sejumlah yang dapat diserap sehingga butiran-butiran agregat pada tahap ini tidak menyerap dan juga tidak menambah jumlah air bila dipakai dalam campuran adukan beton.

d. Basah ; butir mengandung banyak air, tetapi dipermukaan maupun didalam butiran, sehingga bila dipakai dalam campuran akan memberi air.

Keadaan jenuh kering-muka (saturated surface-dry, SSD) lebih disuka sebagai standar. Dalam perhitungan air pada adukan beton, biasanya agregat dianggap dalam keadaan jenuh kering muka, sehingga jika keadaan agregat dilapangan kering udara maka dalam adukan beton akan menyerap air, namun jika keadaan dilapangan dalam keadaan basah maka akan menambah air.

Volume pasir biasanya mengembang bila sedikit mengandung air. Tetapi pada titik tertentu, volume pasir ini mulai berkurang bila kandungan air terus bertambah. Pada saat penambahan volume pasir sama dengan nol maka volume

pasir menjadi sama dengan volume pasir kering. Hubungan pengembangan volume pasir dengan kadar air diperlihatkan pada gambar 2.4 dan gambar 2.5.

Gambar 2.4. Pengembangan Volume Pasir Akibat Kandungan Air (Tjokrodimuljo 1996:44)

Gambar 2.5. Hubungan Kadar Air dengan Volume Pasir (Aji 1996, dalam Suroso (2001:12))

2.2.5 Modulus Halus Butir

Selain gradasi, pada agregat juga dikenal suatu indeks yang dipakai untuk menggambarkan ukuran kehalusan atau kekasaran butiran agregat. Indeks tersebut dikenal sebagai modulus halus butir (mhb). Modulus halus butir didefinisikan

sebagai jumlah persentasi kumulatif dari butir-butir agregat yang tertinggal di atas suatu set ayakan dan kemudian dibagi seratus. Makin besar nilai modulus halus butir suatu agregat, menunjukkan semakin besar atau kasar ukuran butir-butir agregatnya. Sebalikknya jika modulus halus butirnya kecil, menunjukkan semakin kecil atau halus butir agregatnya. Pada umumnya pasir memiliki modulus halus butir antara 1,5 sampai 3,8 kerikil biasanya antara 5 sampai 8 dan modulus halus butiran untuk campuran antara kerikil dan pasir berkisar antara 5,0 sampai 6,5.

2.3 Semen Portland

Semen portland merupakan bahan ikat yang penting dan banyak dipakai dalam pembangunan fisik, karena semen berfungsi sebagai bahan perekat dan mengikat butir-butir agregat menjadi suatu massa yang kompak. Menurut PUBI 1982 pengertian semen portland adalah semen hidraulis yang dihasilkan dari proses penghalusan klinker yang terdiri dari silikat-silikat kalsium yang bersifat hidraulis, dengan gips sebagai bahan tambah.

Semen Portland diperoleh dengan membakar suatu campuran dari calcareous (yang mengandung kalsium karbonat) dan algillaceaus (yang

mengandung alumina) dengan suatu perbandingan tertentu serta silikat-silikat kalsium. Bahan-bahan tersebut dibakar dengan suhu 1550°C dan menjadi klinker. Kemudian didinginkan dan dihaluskan menjadi bubuk. Pada campuran ini umumnya ditambahkan lagi gips atau kalsium sulfat (CaSO4) kira-kira 2-4% sebagai bahan pengontrol waktu ikat. Bahan-bahan lain juga ditambahkan untuk membuat semen dengan sifat-sifat khusus.

Sifat-sifat semen tergantung dari bahan kimia penyusunnya. Bila ditinjau dari susunan oksida semen portland, maka bahan dasar semen terdiri dari kapur (CaO), silica (SiO2), alumina (Al2O3), dan oksida besi (Fe2O3). Karena umumnya bahan dasar semen diambil dari alam (batu kapur dan tanah liat), maka oksida lain yang tidak penting harus dibatasi, sehingga susunan unsur semen yang dihasilkan seperti pada tabel 2.1.

Tabel 2.1. Susunan Unsur Semen Biasa Nama Unsur

Oksida

Rumus Kimia Jumlah (0%)

Kapur CaO 60 – 65 Silikat SiO2 17 – 25 Alumina Al2O3 3 – 8 Besi Fe2O3 0,5 – 6 Magnesia MgO 0,5 – 4 Sulfur SO3 1 – 2 Soda/Potash Na2O+K2O 0,5 – 1 Sumber : Tjokrodimuljo 1996:6

Oksida-oksida yang tercampur pada tabel 2.2. tersebut akan berinteraksi satu sama lain untuk membentuk serangkaian produk yang lebih komplek selama proses peleburan.

Perbedaan sifat-sifat berbagai semen portland ditentukan oleh proporsi relatif keempat senyawa utama (C3S, C2S, C3A dan C4AF) yang dikandungnya dan juga oleh kehalusan butirnya. Bila semen portland dicampur dengan air, C3S segera berhidrasi secara lebih cepat dari pada C2S dan karena itu memberi sumbangan yang lebih besar pada umur dini (sebelum mencapai umur 14 hari), panas hidrasi dan kenaikan temperatur yang ditimbulkan juga lebih besar. C2S bereaksi dengan air lebih lambat, sehingga sumbangan C2S terhadap kekuatan

terjadi setelah berumur 7 hari, dan dapat terus berlanjut sampai 1 tahun. C2S berhidrasi dengan cepat dan menimbulkan banyak panas dan sumbangannya terhadap kekuatan kecil. C4AF bersifat tidak aktif dan hanya memberi sumbangan kecil terhadap kekuatan.

Proses hidrasi pada semen portland sangat kompleks, tidak semua reaksi dapat diketahui secara rinci. Reaksi hidrasi dari unsur C3S dan C2S adalah :

2(3CaO.SiO2) + 6H2O 3CaO.SiO2.3H2O + 3Ca(OH)2 2(2CaO.SiO2) + 4H2O 3CaO.SiO2.3H2O + Ca(OH)2

Hasil utama dari agregat ini adalah 3CaO.SiO2.3H2O yang bisa disebut tobermorite yang berbentuk gel, yang sifatnya seperti bahan pelekat.

Perubahan komposisi kimia semen yang dilakukan dengan cara mengubah persentase empat komponen utama semen itu, dapat menghasilkan beberapa jenis semen sesuai dengan tujuan pemakaian. Berdasarkan PUBI 1982 sesuai dengan tujuan pemakaiannya semen Portland dibagi menjadi 5 jenis, yaitu :

1. Jenis I, semen portland untuk penggunaan umum tanpa persyaratan khusus. 2. Jenis II, semen portland yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidrasi sedang.

3. Jenis II, semen portland yang dalam penggunaannya menuntut persyaratan kekuatan awal yang tinggi.

4. Jenis IV, semen portland yang dalam penggunaannya menuntut panas hidrasi rendah.

5. Jenis V, semen portland yang dalam penggunaannya menuntut persyaratan sangat tahan terhadap sulfat.

Selain yang disebutkan diatas, masih banyak lagi jenis-jenis semen yang digunakan, antara lain semen putih, semen warna, semen pozolan, dan Oil Well Cement. Semen-semen yang dijual di pasaran umumnya telah mencantumkan

hasil pemeriksaan fisika dan kimia agar sesuai dengan persyaratan.

2.4 Air

Air merupakan bahan penyusun beton yang diperlukan untuk bereaksi dengan semen pada proses hidrasi semen, dan juga berfungsi sebagai pelumas agar adukan dapat dikerjakan dan dipadatkan dengan baik. Dalam pemakaian air untuk beton atau mortar, air harus memenuhi syarat sebagai berikut (PUBI 1982) : a. Tidak mengandung Lumpur atau benda terapung lainnya lebih dari 2 gram/

liter.

b. Tidak mengandung garam-garam yang dapat merusak (asam, zat organic, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandung krorida (Cl)lebih dari 0,5 gram/liter. d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Menurut Tjokrodimuljo (1996 : 45) menyatakan bahwa Air yang digunakan harus memenuhi persyaratan untuk bahan campuran beton seperti air minum (tetapi tidak berarti air pencampura beton harus memenuhi standar persyaratan air minum).Secara umum, air yang dapat dipakai untuk bahan pencampur beton/mortar ialah air yang bila dipakai akan dapat menghasilkan beton/mortar dengan kekuatan lebih dari 90% kekuatan beton/mortar yang memakai air suling.

2.5 Serbuk Gergaji Kayu Jati

Serbuk gergaji adalah serbuk kayu berasal dari kayu yang dipotong dengan gergaji. Kayu jati memiliki nama botani Tectona grandits L.f. Di Indonesia kayu jati memiliki berbagai jenis nama daerah yaitu delek, dodolan, jate, jatih, jatos, kiati, kulidawa, dan lain-lain. Kayu ini merupakan salah satu kayu terbaik di

dunia. Berdasarkan PPKI 1961 termasuk kayu dengan tingkat pemakaian I, tingkat kekuatan II dan tingkat keawetan I. Pohon jati tumbuh baik pada tanah sarang terutama tanah yang mengandung kapur pada ketinggian 0-700 m di atas permukaan laut, di daerah dengan musim kering yang nyata dan jumlah curah hujan rata-rata 1200-2000 mm per-tahun. Banyak terdapat di seluruh Jawa, Sumatra, Nusa Tenggara Barat, Maluku dan Lampung. Pohon jati dapat tumbuh mencapai tinggi 45 m dengan panjang batang bebas cabang 15-20 m dan diameter batang 50-220 mm dengan bentuk batang beralur dan tidak teratur.

Kayu jati memiliki serat yang halus dengan warna kayu mula-mula sawo kelabu, kemudian berwarna sawo matang apabila lama terkena cahaya matahari dan udara. Serat kayu memiliki arah yang lurus dan kadang-kadang terpadu, memiliki panjang serat rata-rata 1316μ dengan diameter 24,8μ dan tebal dinding 3,3μ. Struktur pori sebagian besar soliter dalam susunan tata lingkaran, memiliki diameter 20-40μ dengan frekuensi 3-7 per-mm².

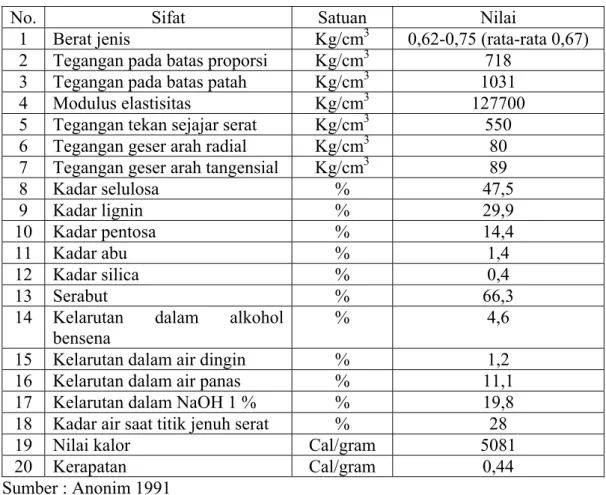

Karena sifat-sifatnya yang baik, kayu jati merupakan jenis kayu yang paling banyak dipakai untuk berbagai keperluan. Sifat-sifat kayu jati secara lengkap dapat dilihat pada tabel 2.2. Pada industri pengolahan kayu, jati diolah menjadi kayu gergajian, plywood, blackbord, particleboard, mebel air dan sebagainya.

Tabel 2.2. Sifat-sifat Kayu Jati

No. Sifat Satuan Nilai

1 Berat jenis Kg/cm3 0,62-0,75 (rata-rata 0,67)

2 Tegangan pada batas proporsi Kg/cm3 718

3 Tegangan pada batas patah Kg/cm3 1031

4 Modulus elastisitas Kg/cm3 127700

5 Tegangan tekan sejajar serat Kg/cm3 550

6 Tegangan geser arah radial Kg/cm3 80

7 Tegangan geser arah tangensial Kg/cm3 89

8 Kadar selulosa % 47,5 9 Kadar lignin % 29,9 10 Kadar pentosa % 14,4 11 Kadar abu % 1,4 12 Kadar silica % 0,4 13 Serabut % 66,3

14 Kelarutan dalam alkohol bensena

% 4,6

15 Kelarutan dalam air dingin % 1,2

16 Kelarutan dalam air panas % 11,1

17 Kelarutan dalam NaOH 1 % % 19,8

18 Kadar air saat titik jenuh serat % 28

19 Nilai kalor Cal/gram 5081

20 Kerapatan Cal/gram 0,44

Sumber : Anonim 1991

Kayu jati merupakan kayu serba guna, umumnya digunakan untuk berbagai keperluan seperti furniture dan perkakas, selain itu serbuk gergajinya dapat pula digunakan sebagai bahan pembuat briket dan juga sebagai zat penyerap. Serbuk gergaji kayu merupakan limbah industri kayu ternyata dapat digunakan sebagai zat penyerap logam berat (Freedman dan Waias, 1972, Randall, 1974 dan Henderson 1977, dalam Amalia (2001)).

Ada beberapa sifat kayu yang perlu dipahami untuk pertimbangan dalam penentuan jenis kayu yang akan digunakan sebagai bahan bangunan. Sifat-sifat kayu tersebut adalah sifat kimia, sifat fisik, sifat higroskopik dan sifat mekanik kayu (Wirjomartono 1991).

2.5.1 Sifat kimia

Kandungan kimia kayu adalah selulosa ± 60%, lignin ± 28% dan zat lain (termasuk zat gula) ± 12%. Dinding sel tersusun sebagaian besar oleh selulosa (C6H10o5). Lignin adalah suatu campuran zat-zat organik yang terdiri dari zat karbon (C), zat air (H2) dan oksigen (O2).

Serbuk gergaji kayu mengandung komponen utama selulosa, hemiselulosa, lignin dan zat ekstraktif kayu. Lignin mempunyai ikatan kimia dengan hemiselulosa bahkan ada indikasi mengenal adanya ikatan-ikatan antara lignin dan selulosa. Ikatan-ikatan tersebut dapat berupa tipe ester atau eter diusulkan bahwa ikatan-ikatan glikosida merupakan penyatu lignin dan polisakarida. Treatment yang pada dasarnya bisa menghilangkan semua lignin adalah dengan menggunakan zat penyoksil, dimana zat tersebut akan mengakibatkan lignin meninggalkan komponen karbohidra yang tidak terpecahkan atau terlalut menjadi preparat yang disebut holoselulosa. Treatment deligrifakasi ini bisa menggunakan agregat penghilang lain yang kurang lebih efektif untuk menghilangkan lignin adalah asam nitrat, asam parasetic, neroxides dan larutan alkali panas (Fengel, D dan Wegenwr, G 1989, dalam Diella (2001)).

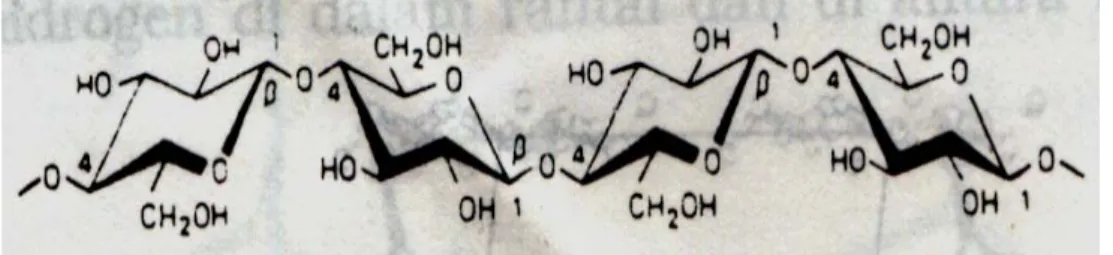

Selulosa merupakan homopolisakarida yang tersusun atas unit-unit β-D- glukopiranosa yang terikat satu sama lain dengan ikatan-ikatan glikosida (gambar 2.6). Molekul-molekul selulosa seluluhnya berbentuk linier dan mempunyai kecenderungan kuat membentuk ikatan-ikatan hidrogen intra dan intermolekul. Hemiselulosa merupakan heteropolisakarida yang dibentuk melalui jalan biosintesis yang berbeda dari selulosa. Lignin merupakan polimer dari unit-unit

fenilpropana. Banyak aspek dalam kimia lignin yang masih belum jelas, misalnya ciri-ciri struktur spesifik lignin yang terdapat dalam berbagai daerah marfologi dari xylem kayu.

Gambar 2.6 Struktur Selulosa (Sjostrom 1995)

Komponen kimia di dalam kayu mempunyai arti yang penting, karena menentukan kegunaan sesuatu jenis kayu juga dengan mengetahuinya kita dapat membedakan jenis kayu. Komponen kayu dapat dilihat pada tabel 2.3.

Komponen kimia kayu.

1. Karbon terdiri dari selulosa dan hemiselulosa 2. Ion karbonhidrat terdiri dari lignin kayu 3. Unsur yang diendapkan

a. Carbon : 50% b. Hydrogen : 6% c. Nitrogen : 0,04 - 0,10% d. Abu : 0,20 – 0,50% Tabel 2.3. Komponen-komponen Kayu

Komponen Kayu keras Kayu lunak

Sellulosa Pentosan Lignin

Resin, gum, minyak Abu 15 18 23 2 1 58 7 26 8 1

Sifat kimia kayu yang harus diperhatikan ialah kandungan elektraktifnya. Pengerasan semen akan terlambat apabila bahan baku kayu yang berupa serbuk gergaji mempunyai kandungan ektraktif yang tinggi. Agar proses pengerasan tidak terlambat maksimum kandungan ektraktif pada kayu adalah 1% gula, 2% tannin, atau 3% minyak (Kamil 1970, dalam Ismeddiyanto (1998:27)). Usaha untuk mengurangi kadar ekstraktif adalah dengan merendam serbuk gergaji ke dalam air panas ataupun dingin.

2.5.2 Sifat fisik

Sifat-sifat ini antara lain daya hantar panas, daya hantar lisrik, angka muai dan berat jenis. Perambatan panas pada kayu akan tertahan oleh pori-pori dan rongga-rongga pada sel kayu. Karena itu kayu bersifat sebagai penyekat panas. Semakin banyak rongga-rongga pada sel kayu. Karena itu bersifat sebagai penyekat panas. Semakin banyak pori dan rongga udaranya kayu semakin kurang penghantar panasnya. Selain itu daya hantar panas juga dipengaruhi oleh kadar air kayu, pada kadar air yang tinggi daya hantar panasnya juga semakin besar. Daya hantar panas kayu sejajar serat adalah 0,10 kg-kal/m j°C, sedangkan daya hantar panas tegak lurus serat adalah 0,03 kg-kal/m j°C.

2.5.3 Sifat higroskopik

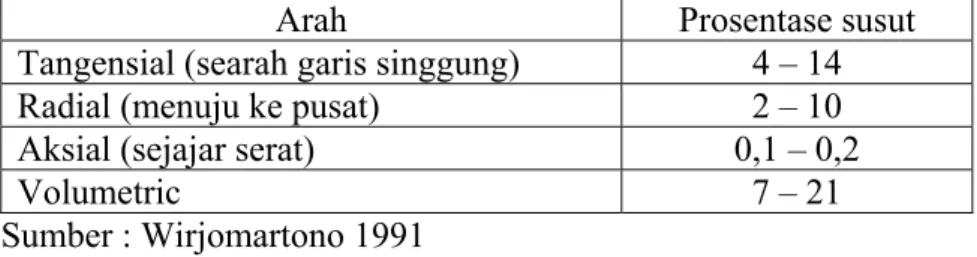

Akibat air yang keluar dari rongga sel dan dinding sel, kayu akan menyusut dan sebaliknya kayu akan mengembang apabila kadar airnya bertambah. Sifat kembang susut kayu dipengaruhi oleh kadar air, angka rapat kayu dan kelembaban udara. Akan kembang susut pada berbagai arah disajikan pada tabel 2.4.

Table 2.4. Kembang Susut Kayu pada Berbagai Arah

Arah Prosentase susut

Tangensial (searah garis singgung) 4 – 14

Radial (menuju ke pusat) 2 – 10

Aksial (sejajar serat) 0,1 – 0,2

Volumetric 7 – 21

Sumber : Wirjomartono 1991

2.5.4 Sifat mekanik

Kayu bersifat anisotrop (non isotropic material), dengan kekuatan yang berbeda-beda pada berbagai arah. Sel kayu jika mendapat gaya tarik sejajar serat akan mengalami patah tarik sehingga kulit sel hancur dan patah. Jika gaya tarik terjadi pada arah tegak lulus serat, maka gaya tarik menyebabkan zat lekat lignin akan rusak. Dukungan gaya tarik pada arah tegak lurus serat jauh lebih kecil dibandingkan dengan pada arah sejajar serat. Sel kayu yang mengalami gaya desak dengan arah sejajar serat, menyebabkan sel kayu tertekuk. Sel-sel kayu disampingnya akan menghalangi tekuk ke arah luar, sehingga sel kayu patah karena tekuk ke dalam.

Jika daya desak terjadi pada arah tegak lurus serat, sel kayu akan tertekan atau seolah-olah sel kayu dipejet saja. Jadi dukungan gaya desak pada arah tegak lurus serat akan lebih besar dibandingkan dengan pada arah serat sejajar. Gaya geser sejajar serat pada sel kayu akan menyebabkan rusaknya zat lekat lignin. Jika gaya geser terjadi pada arah tegak lurus serat, maka gaya seolah-olah memotong dinding-dinding sel. Gaya untuk memotong dinding sel lebih besar daripada gaya untuk mematahkan zat lekat lignin. Jadi dukungan gaya geser pada arah tegak lurus serat akan lebih besar dibandingkan dengan pada arah sejajar serat.

30

3.1 Bahan Penelitian

Bahan yang digunakan pada penelitian beserta penjelasan singkatnya akan diuraikan di bawah ini.

3.1.1 Semen portland

Semen sebagai bahan pengikat adukan mortar semen digunakan semen portland tipe I (normal) merk Nusantara dalam kemasan 40 kg produksi PT. Semen Nusantara, Cilacap, Jawa Tengah. Menurut Tjokrodimuljo (1996:10) berat jenis semen adalah 3,15 gram/cm3 dan berat satuannya adalah 1,25 gram/cm3.

3.1.2 Agregat halus (pasir)

Pasir yang digunakan adalah pasir muntilan, yang terdapat di Kabupaten Magelang, Jawa Tengah. Pengambilan cukup di toko material PT. Combo yang ada di Jl. Cemara Raya, Banyumanik Semarang.

3.1.3 Air

Air yang digunakan berasal dari jaringan air bersih UNNES. Secara visual air tersebut berwarna jernih, tidak berasa, tidak berbau dan dapat diminum, sehingga air ini dapat digunakan sebagai bahan penyusun mortar.

3.1.4 Serbuk gergaji

Serbuk gergaji Kayu Jati (Tectona grandis L.f) yang digunakan didatangkan dari pabrik penggergajian kayu di desa Sarip Kecamatan Wirosari Kabupaten Grobogan, Purwodadi.

3.2 Alat Penelitian

Alat-alat yang digunakan pada penelitian beserta penjelasan singkat tentang kegunaan akan diuraikan di bawah ini.

3.2.1 Baskom dan cawan

Baskom digunakan sebagai tempat untuk penyimpanan bahan penyususn

adukan mortar (pasir, semen, air dan serbuk gergaji).

3.2.2 Ayakan

a. Ayakan No. 200 digunakan untuk pemeriksaan kandungan lumpur dalam pasir.

b. Ayakan dengan lubang berturut-turut 4,80 mm , 2,4 mm , 1,2 mm , 0,6 mm , 0,3 mm , 0,15 mm yang dilengkapi dengan tutup, pan dan juga alat penggetar, digunakan untuk mengetahui gradasi pasir dan serbuk gergaji.

3.2.3 Timbangan (Mechanical Balances)

Timbangan merk Ohaus, kapasitas 4 kg, ketelitian 0,1 gram, digunakan untuk mengukur berat contoh yang kurang dari 4 kg.

3.2.4 Piknometer

Piknometer dengan kapasitas 500 gram digunakan untuk mencari berat jenis pasir.

3.2.5 Mangkuk dan kaca

Mangkuk dan kaca digunakan dalam pemeriksaan berat jenis kayu

3.2.6 Oven

Oven merek Gallen Kamp Size Two Oven BS untuk mengeringkan pecahan benda uji pada pengujian daya serap air dan pemeriksaan bahan.

3.2.7 Desikator

Desikator digunakan untuk mendinginkan sampel setelah mengalami proses pengeringan dalam oven.

3.2.8 Bejana baja

Bejana baja dengan diameter 225 mm, tinggi 244 mm, digunakan untuk mengetahui berat satuan pasir dalam kondisi dipadatkan maupun tidak dipadatkan dilengkapi dengan tongkat penumbuk panjang 60 cm, diameter 15 mm.

3.2.9 Meja sebar (Flow Table)

Meja sebar atau “Flow Table” berfungsi untuk mengetahui konsistensi (kelecakan) adukan mortar sebelum di cetak. Meja sebar yang digunakan adalah

Compressive Strength Of Hydraulic Cement Mortar buatan Tatonas. Meja sebar

terdiri atas :

3.2.9.1 Alas meja yang berbentuk lingkaran dan terbuat dari kuningan dengan diameter 300 mm dan ketebalan 20 mm. pada permukaan alas terdapat empat garis yang masing-masing membentuk sudut 45° yang digunakan untuk pembacaan nilai sebar mortar semen yang diuji.

3.2.9.2 Kerucut kuningan yang mempunyai diameter atas 69,8 mm dan diameter bawah 102 mm dengan ketinggian 50,8 mm.

3.2.9.3 Jangka sorong khusus yang terbuat dari kuningan dengan skala yang menunjukkan prosentase penyebaran adukan mortar.

3.2.9.4 Penumbuk yang terbuat dari kuningan, yang digunakan untuk pemadatan mortar yang akan diuji didalam kerucut kuningan yang diletakkan diatas alas meja sebar.

3.2.10 Cetok dan talam baja

Cetok digunakan untuk memindahkan adukan ke dalam cetakan dan juga untuk meratakan permukaan benda uji yang baru dicetak. Talam baja digunakan untuk tempat pasir dan adukan mortar semen.

3.2.11 Gelas ukur

Gelas ukur volume 250 ml digunakan pada pemeriksaan kandungan zat organis dalam pasir. Gelas ukur volume 50 ml, 100 ml, 250 ml, 1000 ml digunakan untuk mengukur volume air yang dibutuhkan untuk adukan mortar semen dan juga untuk memeriksa karekteristik pasir.

3.2.12 Ember tempat air

Ember digunakan untuk menampung air yang dibutuhkan dan juga untuk merendam serbuk gergaji.

3.2.13 Cetakan mortar

Cetakan kubus mortar dengan ukuran 50 mm x 50 mm x 50 mm yang digunakan untuk pengujian kuat tekan pada benda uji kubus dan cetakan seperti angka delapan pada gambar 3.1 dengan ukuran 75 mm x 50 mm x 25 mm yang digunakan untuk pengujian tarik.

3.2.14 Stop watch

Stop watch digunakan untuk megukur waktu yang diperlukan dalam pengadukan.

3.2.15 Mesin pengaduk beton atau mortar

Mesin merk The Creteangle Multi Flow dengan motor listrik, berkapasitas 60 liter, digunakan untuk mengaduk mortar segar.

3.2.16 Kerucut kronik

Kerucut kronik digunakan untuk menentukan kondisi jenuh kering muka (Saturated Surface Dry) pasir. Kerucut kronik terbuat dari kuningan dengan diameter bawah 890 mm, diameter atas 380 mm, tinggi 760 mm dilengkapi dengan penumbuk berupa tongkat baja diameter 25 mm berat 336 gram.

3.2.17 Kaliper

Kaliper digunakan untuk mengukur semua benda uji.

3.2.18 Alat uji tekan dan uji tarik

Alat uji tekan dan tarik yang digunakan adalah mesin uji desak (Compression Tension Machine ) merk indotest dengan kapasitas kuat tekan 150 ton dengan kecepatan pembebanan 100 KN/menit dan mesin dengan kapasitas 6.000 ml. digunakan untuk mengujian kuat tekan dan kuat tarik mortar semen pada umur 28 hari. Pengujian dilakukan di Lab. Struktur Teknik Sipil UNNES.

3.3 Pelaksanaan Penelitian

Penelitian ini dilakukan di Laboratorium Bahan Bangunan Jurusan Teknik Sipil Fakultas Teknik Universitas Negeri Semarang. Adapun tahap-tahap

pelaksanaan penelitian meliputi tahap persiapan, tahap perhitungan kebutuhan bahan susun adukan mortar semen, tahap pembuatan benda uji, perawatan dan pelaksanaan pengujian.

3.3.1 Tahap pengujian bahan mortar 3.3.1.1 Pemeriksaan berat jenis pasir.

Contoh pasir uji (SSD) di keringkan dalam oven dengan suhu 105° C sampai beratnya tetap kemudian pasir direndam di dalam air selama 24 jam. Air bekas rendaman dibuang dengan hati-hati sehingga butiran pasir tidak terbuang. Pasir dibiarkan di atas nampan dan dikeringkan sampai tercapai keadaan jenuh kering muka. Untuk pemeriksaan kondisi jenuh kering muka dilakukan dengan memasukkan pasir pada kerucut terpancung dan dipadatkan dengan penumbukan sebanyak 25 kali. Pada saat kerucut diangkat pasir akan runtuh tetapi masih berbentuk kerucut. Pasir dalam keadaan kering muka ditimbang sebanyak 500 gram (w1) dimasukkan ke dalam piknometer dan kemudian diisikan air hingga penuh. Gelembung udara yang tertinggal dihilangkan dengan cara menggulingkan piknometer secara berulang-ulang. Piknometer berisi air dan pasir ditimbang dan dicatat beratnya (w2). Piknometer kosong dan berisi air ditimbang dan dicatat beratnya berturut-turut (w3) dan (w4). Setelah mengendap pasir dikeluarkan dari piknometer tanpa ada yang tercecer, kemudian dikeringkan dalam oven selama 24 jam. Pasir yang sudah kering didinginkan, ditimbang dan dicatat beratnya (w5). Berat jenis pasir (γpsr) dihitung dengan rumus :

(

)

[

4 2 1]

5 w w w w psr = − − γ ….……….………..(3.1)3.3.1.2 Pemeriksaan berat jenis kayu

Contoh diambil dari potongan kayu gergajian yang berukuran 50 x 50 x 20 mm dan ditimbang beratnya (wk). Air raksa yang memiliki berat jenis (γr) sebesar 13,6 gram/cm3 dimaksukkan kedalam mangkok dan diratakan dengan cara menekan permukaannya dengan kaca. Selanjutnya potongan kayu ditekan masuk ke dalam air raksa dengan meggunakan kaca sampai seluruh potongan kayu terendam. Air raksa yang tumpah ditimbang beratnya (wr). berat jenis kayu atau serbuk gergaji (γsbk) dihitung dengan rumus :

r r k sbk w w γ γ = . ………..(3.2) 3.3.1.3 Pemeriksaan gradasi

Pemeriksaan gradasi serbuk gergaji dan pasir langkah pengujiannya sama. Pasir dan serbuk gergaji yang akan diperiksa dikeringkan dalam oven dengan suhu 105° sampai beratnya tetap dan ditimbang beratnya. Ayakan di susun sesuai dengan urutannya, ukuran terbesar diletakkan pada bagian paling atas, yaitu : 4,8 mm, diikuti dengan ukuran ayakan yang lebih kecil yaitu berturut-turut 2,4 mm , 1,2 mm , 0,6 mm , 0,3 mm , 0,15 mm , 0 mm (sisa), kemudian di getarkan selam kurang lebih 10 menit. Pasir atau serbuk gergaji yang tertinggal pada masing-masing saringan ditimbang dan dicatat beratnya. Dari hasil ini dapat dihitung jumlah komulatif persentase butir-butir yang lolos pada masing-masing ayakan. Nilai modulus halus butir dihitung dengan menjumlahkan persentase komulatif butir tertinggal, kemudian dibagi seratus sehingga dapat digambar grafik distribusi ukuran butir agregat.

3.3.1.4 Pemeriksaan berat satuan

Pemeriksaan berat satuan serbuk gergaji dan pasir langkah pengujiannya sama. Contoh pasir dalam keadaan SSD atau serbuk gergaji pada kadar air 16,85% dimasukkan ke dalam silinder baja yang diketahui berat dan volumenya. Pemeriksaan berat satuan pasir atau serbuk gergaji dalam keadaan tanpa pemadatan (Shoveled). Silinder baja berisi pasir atau serbuk gergaji ditimbang dan dicatat beratnya. Berat satuan dihitung dengan rumus :

bejana volume agregat berat satuan berat = ………....……….………(3.3)

3.3.1.5 Pemeriksaan kadar air

Pemeriksaan kadar air serbuk gergaji dan pasir langkah pengujiannya sama. Pasir (SSD) atau serbuk gergaji ditimbang dan dicatat beratnya (w1), kemudian dimasukkan ke dalam oven. Pasir atau serbuk gergaji yang sudah kering didinginkan, ditimbang dan dicatat beratnya (w2). kadar air pasir atau serbuk gergaji dihitung dengan rumus :

% 100 2 2 1 x w w w air kadar = − …..………..(3.4)

3.3.1.6 Pemeriksaan kadar lumpur pasir

Penentuan kadar lumpur pasir dilakukan dengan cara membandingkan berat (dalam kondisi kering mutlak) sebelum dan sesudah dicuci. Selisih berat antara pasir sesudah dicuci dan sebelumnya dibagi berat semula adalah merupakan kandungan lumpur pasir. Pasir yang kering oven ditimbang beratnya (w1), kemudian dicuci di atas ayakan No. 200. Pasir yang tertinggal di atas ayakan dipindahkan pada piring dan dimasukkan ke dalam oven selama 24 jam, pasir

dikeluarkan dari oven dan ditimbang (w2). Kadar lumpur pasir dapat dihitung dengan rumus : % 100 1 2 1 x w w w lumpur kandungan = − …... …...………(3.5)

3.3.2 Tahap rencana perhitungan kebutuhan susun adukan mortar semen

Untuk mengetahui pengaruh penggunaan bahan isian serbuk gergaji pada kuat tekan, kuat tarik dan daya serap air mortar dilakukan dengan cara membuat kandungan serbuk gergaji di dalam campuran bervariasi. Perhitungan kebutuhan bahan susun mortar semen dihitung berdasarkan perbandingan berat yang diperoleh dari konversi kebutuhan bahan dalam volume. Dalam penelitian ini dipilih campuran semen : agregat halus berdasarkan perbandingan berat 1: 5.

Dalam rencana variasi adukan diatas, faktor air semen (f.a.s) awal direncanakan 0,5 dan pada akhirnya nanti faktor air semen akan menyesuaikan (berubah) untuk mendapatkan nilai sebar yang ditetapkan berdasarkan ASTM yaitu 70% - 115%.

3.3.3 Tahap pengadukan campuran mortar semen dan pengujian meja sebar 3.3.3.1 Pengadukan mortar

Memasukkan air sekitar 80% dari hasil yang dibutuhkan, ke dalam mesin pengaduk kemudian baru dimasukkan agregat campuran dan semen. Sambil mesin pengaduk diputar sisa air dimasukkan sedikit demi sedikit sampai airnya habis dalam waktu tidak kurang dari tiga menit. Pengadukan dilakukan sampai diperkirakan homogen.

3.3.3.2 Pengujian meja sebar

Adukan yang rata selanjutnya diuji konsistensinya dengan meja sebar. Pengujian ini dilakukan dengan cara memasukkan campuran dalam kerucut yang berada di atas meja sebar, selanjutnya dipadatkan dengan penumbuk dan kemudian di atasnya diratakan hingga sama dengan permukaan kerucut kuningan. Setelah 1 menit, kerucut kuningan diangkat dan meja sebar dijatuhkan sebanyak 25 kali (25 ketukan) selama 15 detik. Diantara sebaran mortar diukur dalam 4 arah/garis yang terdapat pada meja sebar. Nilai sebaran adalah penjumlahan 4 nilai tersebut dalam satuan persen. Berdasarkan (ASTM Disignation : C270-57T, dalam Taufiq bintang, 2005), nilai konstensi mortar yang disyaratkan adalah 70% - 115%. Maka untuk memperoleh konsistensi yang disyaratkan maka penambahan air dilakukan bila pengujian meja sebar sebelum mencapai konsistensi yang disyaratkan.

3.3.4 Tahap pembuatan benda uji

Bila tahap persiapan bahan dan rencana kebutuhan bahan tiap adukan telah dibuat, tahap berikutnya dilakukan penimbangan bahan susun mortar semen yaitu semen, pasir dan serbuk gergaji sesuai dengan kebutuhan bahan tiap adukan. Semua bahan susun adukan mortar semen diletakkan dalam tempat yang terpisah agar tidak tercampur satu sama lain. Selanjutnya secara berturut-turut dimasukkan pasir, serbuk gergaji dan semen. Kemudian mesin pengaduk dihidupkan. Air dimasukkan secara bertahap untuk menjaga agar adukan tidak tumpah akibat putaran mesin pengaduk. Jumlah keseluruhan air dicatat. Sementara pengadukan berlangsung cetakan mortar disiapkan. Bagian yang perlu diberi pelumas diolesi

oli secukupnya. Apabila adukan diyakini sudah cukup homogen (kurang lebih 4 menit), mesin pengaduk dimatikan, adukan siap untuk dicetak.

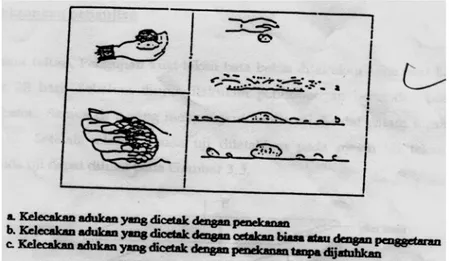

Pada langkah ini juga dilakukan pemeriksaan kelecakan adukan dengan cara meremas adukan dengan tangan menjadi bentuk seperti bola. Kelecakan yang baik adalah apabila bola adukan tidak pecah ketika dilepas dari kepalan tangan dan tidak meninggalkan bekas pada tangan, hal ini dimaksudkan agar adukan dapat dicetak dengan baik tanpa menempel pada dinding cetakan apabila terlalu encer atau mortar semen pecah pada saat dikeluarkan dari cetakan apabila adukan terlalu kental. Cara pemeriksaannya dapat dilihat pada gambar 3.2.

Gambar 3.2. Pemeriksaan kelecekan adonan mortar (Aksa, tanpa tahun, dalam Sudarmoko 2000:11)

Adukan dimaksukkan ke dalam cetatan dengan menggunakan cetok. Adukan ditusuk-tusuk dengan tongkat pemadat untuk setiap lapis adukan mortar semen dilakukan sebanyak 25 kali tusukan secara merata sampai cetakan penuh, agar mortar semen yang dihasilkan tidak keropos. Setelah dianggap cukup, adukan diratakan dengan tongkat perata sehingga permukaan atas adukan mortar beton rata dengan bagian atas cetakan serta dilakukan penekanan. Mortar semen dengan

bahan isian serbuk gergaji segar diambil dari cetakannya dan diletakkan diatas meja yang rata setelah 24 jam.

3.3.5 Tahap perawatan benda uji

Benda uji mortar semen yang telah berumur 24 jam, cetakan mortar dilepas dan benda uji diberi tanda, kemudian benda uji direndam dalam kolam perendaman selama 14 hari. Setelah proses tersebut benda uji dikeluarkan dari dalam air dan diletakkan pada tempat yang lembab sampai berumur 28 hari.

3.3.6 Tahap pelaksanaan pengujian 3.3.6.1 Uji kuat tekan

Pengujian kuat tekan mortar semen dilakukan pada saat mortar semen telah berumur 28 hari. Sebelum diuji, dilakukan penimbunan berat dan pengukuran dimensi benda uji. Semua data yang menyangkut benda uji dicatat dalam formulir yang telah disediakan. Pengujian kuat tekan dilakukan pada 3 buah benda uji untuk masing-masing variasi. Secara garis besar urutan pengujian kuat tekan adalah sebabai berikut:

1. Pada saatnya untuk pengujian, bersihkan permukaan benda uji dengan lap sampai bersih dari butiran-butiran pasir yang menempel pada permukaannya. 2. Ukur rusuk-rusuk kubus dengan teliti dan hitung luas bidang tekannya.

3. Letakkan kubus uji pada tengah-tengah bidang landasan (pelat) baja penekan dalam mesin tekan, lalu atur agar permukaan bidang tekan kubus terjepit antara dudukan dan landasan penekanan dari mesin tekan. Skema penekanan benda uji dapat dilihat pada gambar 3.3.

Gambar 3.3. Skema penekanan benda uji.

Pengujian dihentikan setelah benda uji tidak mampu lagi menahan beban tekan yang ditujukan dengan turunnya jarum petunjuk beban.

4. Hidupkan mesin tekan dan beban tekan diberikan secara merata dan terus-menerus dengan kecepatan 1,4 kg/cm2 sampai dengan 2,5 kg/cm/detik, atau beban maksimal tercapai dalam waktu kurang dari 20 detik, besarnya beban maksimal tercapai dalam satuan Newton atau kg

5. Hitunglah kuat tekan :

Beban tekan maksimum dicatat. Kuat tekan didapat dengan membagi beban maksimum (F) dengan luas bidang tekan benda uji (A). Besarnya kuat tekan mortar semen dihitung dengan rumus :

A F

fb = ………(3.7)

dengan : fb = kuat tekan mortar semen (kg/cm2 atau kg/mm2) F = beban tekan (kg)

A = luas bidang tekan (cm2 atau mm2) 3.3.6.2 Pengujian kuat tarik

Pengujian kuat tarik mortar semen dilakukan pada saat mortar semen telah berumur 28 hari. Pengujian kuat tarik dilakukan pada 5 buah benda uji untuk masing-masing variasi. Uji kuat tarik mortar semen dilakukan dengan membuat

Pelat baja Benda uji

mortar dalam bentuk seperti angka delapan. Benda uji setelah keras kemudian ditarik dengan alat uji Cement Briquettes. Nilai kuat tarik yang diperoleh dihitung dari besar beban tarik maksimum (F) dibagi dengan luas penampang yang terkecil (mm2). Besarnya kuat tarik mortar semen dihitung dengan rumus :

A F

fb = ………(3.8)

dengan : fb = kuat tarik mortar semen (kg/cm2 atau kg/mm2) F = beban tarik (kg)

A = luas penampang yang tertarikl (cm2 atau mm2) 3.3.6.3 Pengujian daya serap air

Pengujian daya serap air dilakukan pada pembuatan benda uji yang berbentuk kubus dengan ukuran 5 x 5 x 5. Benda uji tersebut kemudian direndam dalam air selama 24 jam. Setelah 24 jam benda uji di angkat kemudian benda uji tersebut dilap dan kemudian ditimbang (A). selanjutnya benda uji tersebut dimasukkan ke dalam oven yang bersuhu konstan 100-110°C selama 24 jam. Selanjutnya benda uji dikeluarkan dari oven dan didinginkan selama beberapa menit. Setelah cukup dingin, benda uji yang sudah kering tersebut ditimbang (B). daya serap air dihitung dengan rumus :

% 100 x B B A Dse − = …...………...…...(3.9) dengan :

Dse = daya serap air (%)

A = berat sample setelah direndam (gram)