BAB II

TINJAUAN PUSTAKA

2.1. Pengertian BajaBaja Pahat HSS memiliki kandungan karbon yang relative lebih tinggi dibandingkan material tool steel lainnya yaitu berkisar 1.5~2.0% C. Unsur-unsur paduan utama yang terdapat dalam material HSS yang akan membentuk karbida yaitu Tungsten, Molybdenum, Vanadium, Chromium. Unsur Nickel dan Manganese tidak terlalu banyak digunakan yaitu berkisar

0.2~0.5% Penggunaan untuk alat alat potong seperti drilis, reamers,

countersinks, lathe tool bits dan milling cutters. Disebut High Speed Steel karena alat potong yang dibuat dengan material tersebut dapat dioperasikan dua kali lebih cepat dibanding dengan carbon steel. Sedangkan harga dari HSS besarnya dua sampai empat kali dari pada carbon steel.Selain unsur – unsur yang ditambahkan dalam Baja Pahat HSS,juga terdapat faktor-faktor penting lainnya yang dapat mempengaruhi sifat – sifat besi Baja Pahat HSS tersebut antara lain proses pembekuan, laju pendinginan dan perlakuan panas yang dilakukan baja mempunyai keuntungan yaitu mampu tuang ( castability ) yang baik, kemudahan proses produksi akan tetapi baja mempunyai titik lebur yang relative rendah yakni 15000C-17000C.Dan juga baja mempunyai kekerasan, keatahanan aus dan ketahanan terhadap korosi yang cukup baik.

Klasifikasi baja

menurut komposisi kimia

a. Baja Karbon

Baja Karbon di bagi tiga yaitu :

• Baja karbon rendah (low carbon steel) machine, machinery dan mild

steel

- 0,05 % - 0,30% C.

Sifatnya mudah ditempa dan mudah di mesin. Penggunaannya:

- 0,05 % - 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

- 0,20 % - 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings.

• Baja karbon menengah (medium carbon steel)

- Kekuatan lebih tinggi daripada baja karbon rendah.

- Sifatnya sulit untuk dibengkokkan, dilas, dipotong. Penggunaan: - 0,30 % - 0,40 % C : connecting rods, crank pins, axles.

- 0,40 % - 0,50 % C : car axles, crankshafts, rails, boilers, auger bits, screwdrivers.

- 0,50 % - 0,60 % C : hammers dan sledges. • Baja karbon tinggi (high carbon steel) tool steel

- Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan 0,60 % -

Penggunaan

- screw drivers, blacksmiths hummers, tables knives, screws, hammers, vise jaws, knives, drills. tools for turning brass and wood, reamers, tools for turning hard metals, saws for cutting steel, wire drawing dies, fine cutters.

b. Baja paduan (alloy steel)

Tujuan dilakukan penambahan unsur yaitu:

Untuk menaikkan sifat mekanik baja (kekerasan, keliatan, kekuatan tarik dan sebagainya)

1 Untuk menaikkan sifat mekanik pada temperatur rendah

2 Untuk meningkatkan daya tahan terhadap reaksi kimia (oksidasi dan reduksi)

3 Untuk membuat sifat-sifat spesial

Baja paduan yang diklasifikasikan menurut kadar karbonnya dibagi menjadi:

1. Low alloy steel, jika elemen paduannya ≤ 2,5 % 2. Medium alloy steel, jika elemen paduannya 2,5 – 10 % 3. High alloy steel, jika elemen paduannya > 10 %

Selain itu baja paduan dibagi menjadi dua golongan yaitu baja campuran khusus (special alloy steel) dan highspeed steel.

• Baja Paduan Khusus (special alloy steel)

Baja jenis ini mengandung satu atau lebih logam-logam seperti nikel, chromium, manganese, molybdenum, tungsten dan vanadium. Dengan menambahkan logam tersebut ke dalam baja maka baja paduan tersebut akan merubah sifat-sifat mekanik dan kimianya seperti menjadi lebih keras, kuat dan ulet bila dibandingkan terhadap baja karbon (carbon steel).

• High Speed Steel (HSS) Self Hardening Steel

Kandungan karbon : 1.5~2.0% C Penggunaan membuat alat-alat potong

seperti drills, reamers, countersinks, lathe tool bits dan milling cutters.

Disebut High Speed Steel karena alat potong yang dibuat dengan material

tersebut dapat dioperasikan dua kali lebih cepat dibanding dengan carbon

steel. Sedangkan harga dari HSS besarnya dua sampai empat kali daripada

carbon steel

2.3 Baja Paduan dengan Sifat Khusus 1. Baja Tahan Karat (Stainless Steel)

Sifatnya antara lain:

• Memiliki daya tahan yang baik terhadap panas, karat dan goresan/gesekan

• Tahan temperature rendah maupun tinggi

• Memiliki kekuatan besar dengan massa yang kecil

• Keras, liat, densitasnya besar dan permukaannya tahan aus

• Tahan terhadap oksidasi

• Kuat dan dapat ditempa

• Mengkilat dan tampak menarik

2. High Strength Low Alloy Steel (HSLS)

Sifat dari HSLA adalah memiliki tensile strength yang tinggi, anti bocor, tahan terhadap abrasi, mudah dibentuk, tahan terhadap korosi, ulet, sifat mampu mesin yang baik dan sifat mampu las yang tinggi (weldability). Untuk mendapatkan sifat-sifat di atas maka baja ini diproses secara khusus dengan menambahkan unsur-unsur seperti: tembaga (Cu), nikel (Ni), Chromium (Cr), Molybdenum (Mo), Vanadium (Va) dan Columbium.

3. Baja Perkakas (Tool Steel)

Sifat-sifat yang harus dimiliki oleh baja perkakas adalah tahan pakai, tajam atau mudah diasah, tahan panas, kuat dan ulet. Kelompok dari tool steel berdasarkan unsur paduan dan proses pengerjaan panas yang diberikan antara lain:

a. Later hardening atau carbon tool steel (ditandai dengan tipe W oleh AISI), Shock resisting (Tipe S), memiliki sifat kuat dan ulet dan tahan terhadap beban kejut dan repeat loading. Banyak dipakai untuk pahat, palu dan pisau.

b. Cool work tool steel, diperoleh dengan proses hardening dengan

pendinginan yang berbeda-beda. Tipe O dijelaskan dengan mendinginkan pada minyak sedangkan tipe A dan D didinginkan di udara.

c. Hot Work Steel (tipe H), mula-mula dipanaskan hingga (300 – 500) ºC dan didinginkan perlahan-lahan, karena baja ini banyak mengandung tungsten dan molybdenum sehingga sifatnya keras.

d. High speed steel (tipe T dan M), merupakan hasil paduan baja dengan

tungsten dan molybdenum tanpa dilunakkan. Dengan sifatnya yang tidak mudah tumpul dan tahan panas tetapi tidak tahan kejut.

e. Campuran carbon-tungsten (tipe F), sifatnya adalah keras tapi tidak

tahan aus dan tidak cocok untuk beban dinamis serta untuk pemakaian pada temperatur tinggi.

2.4 Klasifikasi lain antara lain :

a. Menurut penggunaannya:

• Baja konstruksi (structural steel), mengandung karbon kurang dari 0,7 % C.

• Baja perkakas (tool steel), mengandung karbon lebih dari 0,7 % C. b. Baja dengan sifat fisik dan kimia khusus:

• Baja tahan garam (acid-resisting steel) • Baja tahan panas (heat resistant steel) • Baja tanpa sisik (non scaling steel) • Electric steel

• Magnetic steel

• Non magnetic steel

• Baja tahan pakai (wear resisting steel) • Baja tahan karat/korosi

2.5 Ferit dan Perlit

Ferrit adalah larutan pudar besi dengan kadar karbon dalam jumlah yang kecil. Memiliki sifat relative lunak dan kekuatan mekanik yang cukup baik. Ferrit dalam baja mengandung silikon dan dapat menaikkan kekerasan dan kekuatan tarik. Ferit dalam baja dapat berupa ferrit bebas atau berkaitan dengan simentit membentuk pearlit. Ferrit bebas merupakan komponen yang dominan dalam baja mampu tempa dan nodular dengan kekuatan maksimum sedangkan dalam baja ferrit terutama didapat sebagai struktur pearlit. Jika proses pengaktifan yang terjadi kurang sempurna, struktur baja akan terdiri dari grafit dan pearlit atau campuran dari ferrit bebas atau pearlit dalam simentit.

Ferit atau larutan padat Fe-alpha pada sistem Fe–C. Kelarutan karbon di dalam ferit sangat kecil max. 0,02% sehingga struktur mikro ini mempunyai kekerasan hanya sekitar 60 HB, mampu tarik sekitarnya 200 N/mm2, titik luluhnya 100 N/mm2 dengan regangan patah 80%.

Perlitsebagai lapisan ferit dan sementit dengan komposisi sekitar 88 % ferit dan 12 % sementit. Perlit memiliki kekerasan sekitar 160-180 HB. Dibawah ini adalah gambar struktur mikro baja dengan kandungan ferit 30% dan perlit 100

Gambar 2.1. Pearlit dan Ferrit 13 2.6 Bainit

Bainit adalah salah satu produk yang dihasilkan dari hasil transformasi austenite. Srtuktur mikro bainit terjadi pada fase territ dan simentit. Proses difusi dilibatkan dalam bentuk bainit yang berbentuk jarum atau lapisan yang sangat tergantung pada temperatur transformasi.

Struktur halus non – lamellar bainit pada umumnya terdiri dari ferrit dan simentit. Ia mirip keadaan pearlit tapi dengan bentuk ferit yang mempunyai sifat seperti bentuk martensit yang biasanya akaibat pengendapan karbida dari supersaturasi ferrit atau austenite. Pembentukan selama pendinginan berlanjut, kecepatan pendinginan untuk menghasilkan bainit lebih cepat dibandingkan untuk menghasilkan pearlit, tetapi lebih lambat dari bentuk martensit pada baja dengan paduan yang sama. Bainit secara umum lebih kuat dan lebih ulet dibandingkan pearlit.

Temperatur berlebih diatas antara 540 0C – 727 0C. Untuk perlakauan

isotermit temperatur 215 0C sampai 540 0C. Bainit adalah produk hasil

transformasi.Transformasi pearlitik dan bainitik adalah sebenarnya berpengaruh satu terhadap yang lain. Beberapa bagian pada paduan transformasi pada salah

satu bagian pearlit atau bainit. Transformasi untuk kandungan struktur mikro yang lain tidak mungkin tanpa dilakukan pemanasan ulang untuk membentuk austenit.

Gambar 2.2. Struktur dari bainit 4

2.7 Martensit

Martensit terbentuk oleh pendinginan cepat austenit dimana atom karbon terperangkan sehingga tidak punya waktu untuk berdifusi dari srtuktur kristal. Martensit terbentuk pada suhu diatas suhu ruang, atau dibawah tempetatur uetektiod dimana struktur austenit menjadi tidak stabil. Martensit mempunyai struktur kristal yang sama dengan austenit dengan komposisi yang hampir sama. Martensit sebagai fasa metastabil yang mengandung larutan padat dalam struktur. Tidak mengubah bentuk diagram besi – karbida. Pada suhu dibawah euktektoid setelah waktu tertentu, larutan lewat jenuh karbon dalam besi terus berubah sehingga membentuk ferrit dan karbida yang lebih stabil.

Gambar 2.3. Srtruktur martensit 3 2.8 Pengaruh Kandungan baja pahat HSS

2.8.1 Pengaruh tembaga

Tembaga adalah logam yang berwarna kemerahan dengan berat jenis 8,65 gr/cm3 yang mempunyai titik lebur 1070 0 C – 1193 0 C dan memiliki kekuatan tarik 200 – 400 N/mm2. Tembaga sering digunakan dalam industri karena memiliki sifat – sifat yang menguntungkan antara lain adalah mempunyia sifat penghantar panas yang baik, memiliki keuletan yang tinggi (mudah dibentuk), serta memiliki ketahanan korosi yang baik. Penambahan tembaga sebagai unsur paduan pada baja biasanya berkisar antara 0,3 % sampai 1,5%. Tembaga juga berfungsi sebagai penstabil grafit pada baja.

Tembaga secara khusus bernilai untuk mengurangi sensitivitas bagian, seperti menghasilkan besi kuat dan padat pada pusat bagian tebal tanpa meningkatkan kemungkinan chill pada bagian yang tipis.Tembaga juga dapat meningkatkan kedalaman herdenbility dengan meningkatkan kedalaman pengerasan untuk suatu kecepatan quench sebagai hasil efeknya terhadap laju transformasi pada titik perubahan austenit dan ferit. Tembaga mampu menaikkan kekerasan dasar dengan pembentukan larutan padat yang lebih keras dari pada besi tanpa paduan, dengan menjaga kestabilan pearlit

dan memperhalus ukuran perlit. Tembaga tidak membentuk karbida bebas dimana efeknya terhadap ketahanan aus tidak beda jauh dengan efeknya dalam menekan pembentukan ferrit bebas, resiko untuk pembentukan besi dengan karbida dengan mechinability rendah dapat dikurangi. Penambahan tembaga tidak meningkatkan kedalaman kekerasan karena pada penambahan kecepatan atau quench faktor utama yang mempengaruhi kekerasan adalah kulit logam diatas temperatur kritis dan waktu dimana lapisan ini tetap pada temperatur sebelum quenching. Tembaga baja 3,0 % - 3,5 % yang dapat dideteksi secara mikroskopik sebagai unsur terpisah yang mengandung 96% dan 4 % besi.

Dalam jumlah yang banyak tembaga digunakan untuk membentuk perlit bila ditambah paduan. Efek yang ditimbulkan tembaga relatif lebih lemah dibanding dengan paduan nikel karena keterbatasan larut tembaga dalam austenit yang hanya sekitar 2,5% atau bahkan lebih rendah lagi. Keterbatasan ini menujukkan bahwa tembaga tidak dapat melengkapi paduan dalam nikel untuk jenis bajai keras. Saat penambahan pada chilled iron tampa kromium, tembaga mendekati nilai transisi dari baja.

Tembaga lebih efektif untuk menahan perlit, saat digunakan didalam hubungan antara 0,5 % - 2 % kandungan Mo. Kekerasan yang dihasilkan dari paduan ini akan menghasilkan penahanan yang baik. Dimana indikasi ini tampak baik dan memberi efek yang sinergi saat tembaga ditambahkan pada baja. Tembaga dapat juga digunakan antara 3 hingga 10 % merupakan jumlah yang sama pada high nikel graiy dan juga ductile iron. Digunakan

pada bahan yang tahan korosi dan temperatur tinggi.Disini tembaga dapat meningkatkan ketahanan korosi yang utama tahan terhadap oksidasi atau kerak air.

2.8.2 Pengaruh Karbon

Kadar karbon tergantung jadi jenis besi kasar, besi bekas dan karbon yang deserap yan berasal dari kokos selama peleburan. Didalam baja karbon bersenyawa dengan besi membentuk karbida besi atau dalam keadaan bebas sebagai grafit. Grafitisasi adalah proses dimana karbon yang terikat dalam besi yang disebut sementit berubah menjadi karbon bebas. Garfitasi akan mudah terjadi apabila kadar karbon dalam baja lebih dari 2 %. Pembentukan grafit juga tergantung pada laju pendinginan dan kadar silikon.

Karbon sebagai unsur paling penting mempunyai pengaruh sangat besar terhadap sifat mekanik, seperti: kekuatan tarik, regangan patah, kekerasan, dll. Jumlah karbon di dalam baja sekitar 2-3,7 %, dia menempatkan diri pada dua kondisi, yaitu membentuk senyawa kimia Fe3C yang dikenal dengan sementit, dan dalam keadaan bebas yang dikenal dengan grafit.

2.8.3 Pengaruh Silikon

Silikon memiliki pengaruh yang cukup besar terhadap perubahan sifat mekanik. Karbon dan silikon mempunyai fungsi yang mirip, kedua-duanya mendorong pembentukan grafit sehingga kandungan kedua unsur ditentukan

ditambahkan sekitar 1,4 - 2,3% untuk menggalakkan pembentukan grafit. Silikon didalam besi menempatkan diri didalam ferit.

Kadar silikon yang tinggi memungkinkan pembentukan grafit, dimana grafit meningkatkan kemampuan pemesinan. Karbon efikalen merupaka penambahan silikon dan karbon dalam baja. Kadar silikon menentukan beberapa bagian karbon terikat dengan besi dan beberapa bagian terbentuk karbon bebas setelah tercapai keadaan seimbang. Kelebihan silikon adalah membentuk ikatan yang keras dengan besi sehingga dapat dikatakan diatas 3,25 % meningkatkan kekerasan. Untuk baja yang besar menggunakan kedar kekerasan. Untuk baja yang besar menggunakan kadar silikon yang rendah. Untuk memperoleh paduan yang tahan terhadap korosi dan zat asam sebaiknya menggunakan silikon dengan kadar 13 % sampai 17 %.

2.8.4 Pengaruh Fosfor

Phospor di dalam Baja akan membentuk senyawa Fe3P dan mampu alir menjadi lebih tinggi karena suhu eutektik turun hingga 956 oC. Phospor diperlukan untuk pembuatan baja tipis, namun pemberian terlalu banyak bisa mengakibatkan timbulnya lubang-lubang kecil pada permukaan maka kandungan phospor dibatasi antara 0,2-2,0%.

Fosfor mencegah pembentukan grafit kalau kandungannya lebih dari 1 %. Struktur ini tidak menjadi halus meskipun dibawah pendinginan cepat. Penambahan kandungan fosfor mengurangi kelarutan karbon dan memperbanyak sementit pada kandungan karbon yang tetap, sehingga struktur menjadi keras dan sementit sukar terurai. Fosfor sulit beroksidasi

serta dapat membentuk ikatan yang dikenal dengan nama steadit yaitu campuran besi dengan fosfida yang mempunyai sifat keras, rapuh dan mempunyai titik cair yang lebih rendah.

2.8.5Pengaruh Mangan

Mangan dibutuhkan untuk merangsang pembentukan struktur perlit, juga diperlukan untuk mengikat sulfur membentuk senyawa MnS. Jumlah sekitar 0,5-0,7%.

2.8.6 Pengaruh Unsur lain

Sebagai tambahan unsur – unsur yang disebut diatas unsur yang meninggikan penggrafitan adalah tembaga, nikel, aluminium, dan unsur – unsur yang mencegah adalah crom, molybdenum dan lain – lain.

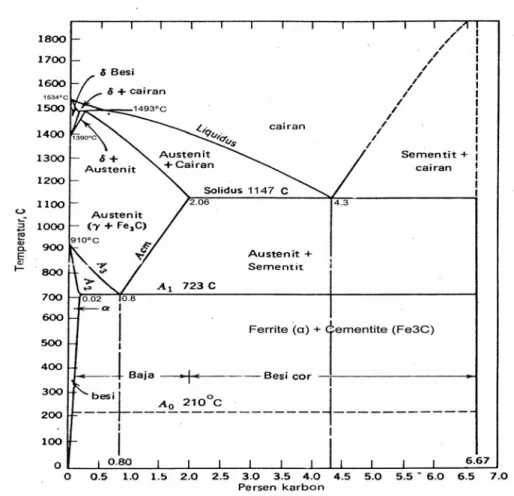

2.9 Diagram Fasa

Telah diketahui bahwa banyak macam ataupun struktur yang mungkin terjadi pada satu paduan. Karena sifat suatu bahan banyak tergantung pada jenis, jumlah banyaknya dan bentuk dari fasa yang terjadi maka sifat akan berubah hal – hal diatas berubah. Karna itu perlu diketahui dari suatu paduan pada kondisi bagai mana suatu fasa dapat terjadi dan pada kondisi bagaimana suatu fasa dapat terjadi dan pada kondisi yang bagaimana fasa dapat berubah.

Sejumlah data mengenai perubahan fasa dari berbagai sistem paduan telah dikumpulkan dan dicatat dalam bentuk diagram atau yang dikena dengan diagram fasa, juga disebut dengan diagram keseimbangan atau diagram equilibrium.

2.9.1 Diagram Kesetimbangan Fase Besi – Baja

Diagram fasa merupakan diagram untuk perlakuan panas bagi logam, dan diagram fasa besi – karbon diberlakukan untuk baja. Memahami diagram fasa menjadi sebuah tuntutan karena terdapatnya hubungan struktur mikro dengan sifat – sifat mekanis suatu material, yang semuanya berhubungan dengan karakteristik diagram fasanya. Diagram fasa juga memberikan informasi penting tentang titik lelah, titik kristalisasi, dan fenomena lainnya.

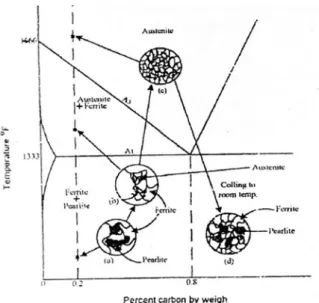

Dari diagram fasa yang dituntujukkan pada gambar 2.4 terlihat bahwa suhu sekitar 723°C merupakan suhu transformasi austenit menjadi fasa perlit (yang merupakan gabungan fasa ferit dan sementit). Transformasi fasa ini dikenal sebagai reaksi eutectoid dan merupakan dasar proses perlakuan panas dari baja. Sedangkan daerah fasa yang prosentase larutan karbon higga 2 % yang terjadi di temperatur 1.147°C merupakan daerah besi gamma (γ) atau disebut austenit. Pada kondisi ini biasanya austenit bersifat stabil, lunak, ulet, mudah dibentuk, tidak ferro magnetis dan memiliki struktur kristal Face Centered Cubic (FCC).

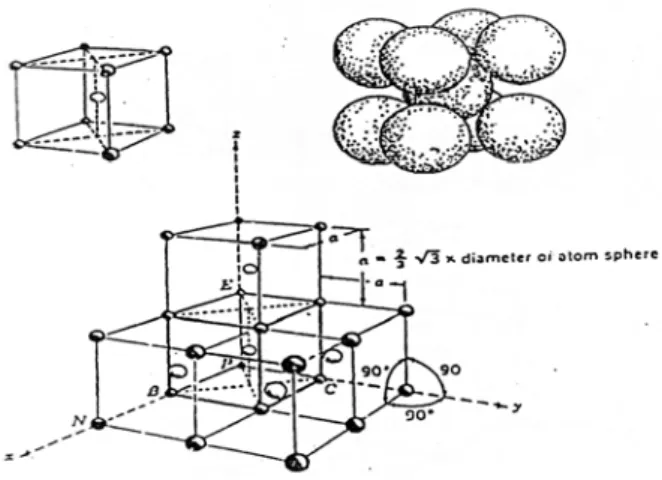

Besi murni pada suhu dibawah 910°C mempunyai struktur kristal Body

Centered Cubic (BCC). Besi BCC dapat melarutkan karbon dalam jumlah

sangat rendah, yaitu sekitar 0,02 % maksimum pada suhu 723°C. Larutan pada intensitas dari karbon didalam besi ini disebut juga besi alpha (α) atau fasa ferit. Pada suhu diantara 910°C sampai 1.390°C, atom-atom besi menyusun diri menjadi bentuk kristal Face Centred Cubic (FCC) yang juga disebut besi gamma (γ) atau fasa austenit. Besi gamma ini dapat melarutkan karbon dalam jumlah besar yaitu sekitar 2,06 % maksimum pada suhu sekitar 1.147°C. Penambahan karbon ke dalam besi FCC ditransformasikan kedalam struktur BCC dari 910°C menjadi 723°C pada kadar karbon sekitar 0,8 %. Diantara temperatur 1.390°C dan suhu cair 1.534°C, besi gamma berubah menjadi susunan BCC yang disebut besi delta (δ).

Ada beberapa hal yang perlu diperhatikan didalam diagram Fe – Fe3C yaitu, perubahan fasa ferit atau besi alpha (α), austenit atau besi gamma (γ), sementit atau karbida besi, perlit dan sementit akan diuraikan dibawah ini : 1 Ferrite atau besi alpha (α)

Merupakan modifikasi struktur besi murni pada suhu ruang, dimana ferit menjadi lunak dan ulet karena ferit memiliki struktur BCC, maka ruang antara atom-atomnya adalah kecil dan padat sehingga atom karbon yang dapat tertampung hanya sedikit sekali.

Gambar 2.5. Struktur Kristal BCC 5

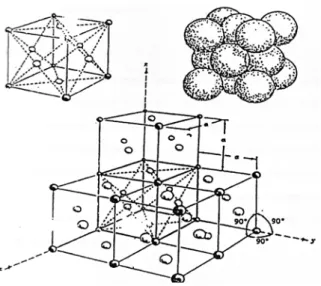

2 Austenit atau besi gamma (γ)

Merupkan modifikasi dari besi murni dengan struktur FCC yang memiliki jarak atom lebih besar dibandingkan dengan ferit. Meski demikian rongga-rongga pada struktur FCC hampir tidak dapat menampung atom karbon dan penyisipan atom karbon akan mengakibatkan tegangan dalam

struktur sehingga tidak semua rongga dapat terisi, dengan kata lain daya larutnya jadi terbatas.

Gambar 2.6. Struktur Kristal FCC 5

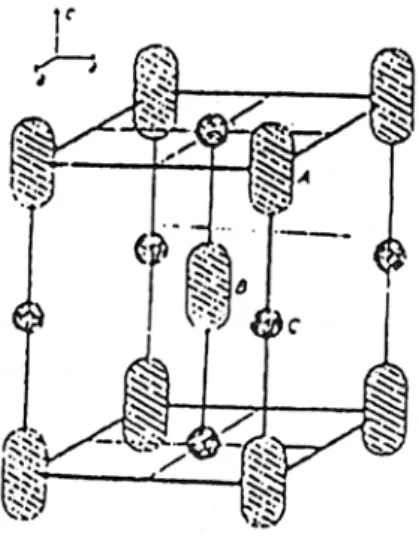

3 Karbida Besi atau Sementit

Adalah paduan Besi karbon, dimana pada kondisi ini karbon melebihi batas larutan sehingga membentuk fasa kedua atau karbida besi yang memiliki komposisi Fe3C. Hal ini tidak berarti bila karbida besi membentuk molekul Fe3C, akan tetapi kisi kristal yang membentuk atom besi dan karbon mempunyai perbandingan 3 : 1. Karbida pada ferit akan meningkatkan kekerasan pada baja sifat dasar sementit adalah sangat keras.

Gambar 2.7. Struktur Kristal BCT 5

4 Perlit

Merupakan campuran khusus yang terjadi atas dua fasa yang terbentuk austenisasi, dengan komposisi eutektoid bertransformasi menjadi ferit dan karbida. Ini dikarenakan ferit dan karbida terbentuk secara bersamaan dan keluarnya saling bercampur. Apabila laju pendinginan dilakukan secara perlahan-lahan maka atom karbon dapat berdifusi lebih lama dan dapat menempuh jarak lebih jauh, sehingga di peroleh bentuk perlit besar. Dan apabila laju pendinginan lebih di percepat lagi maka difusi akan terbatas pada jarak yang dekat sehingga akhirnya menghasilkan lapisan tipis lebih banyak.

5 Martensit

Adalah suatu fasa yang terjadi karena pendinginan yang sangat cepat sekali, dan terjadi pada suhu dibawah eutektoid tetapi masih diatas suhu kamar. Karena struktur austenit FCC tidak stabil maka akan berubah menjadi struktur BCT secara serentak. Pada reaksi ini tidak terjadi difusi tetapi terjadi pengerasan (dislokasi). Semua atom bergerak serentak dan

tinggal tetap berada pada larutan padat karena terperangkap dalam kisi sehingga sukar menjadi slip, maka martensit akan menjadi kuat dan keras tetapi sifat getas dan rapuh menjadi tinggi. Martensit dapat terjadi bila austenit didinginkan dengan cepat sekali (dicelup) hingga temperatur dibawah pembentukkan bainit.

Martensit terbentuk karena transformasi tanpa difusi sehingga atom-atom karbon seluruhnya terperangkap dalam larutan super jenuh. Keadaan ini yang menimbulkan distorsi pada struktur kristal martensit dan membentuk BCT. Tingkat distorsi yang terjadi sangat tergantung pada kadar karbon. Karena itu martensit merupakan fasa yang sangat keras namun getas.

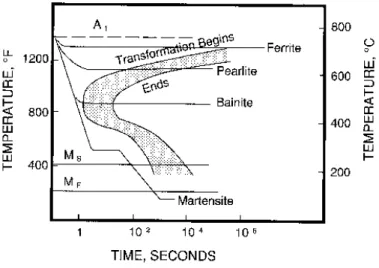

2.9.2 Diagram TTT dan CCT

Untuk menentukan laju reaksi perubahan fasa yang terjadi dapat

diperoleh dari diagram TTT (Time Temperature Transformation). Diagram

TTT untuk baja

Dari gambar diatas menunjukkan bentuk hidung (nose) sebagai batasan waktu minimum dimana sebelum waktu tersebut bertransformasi austenit ke perlit tidak akan terjadi. Posisi hidung dari diagram TTT dapat bergeser menurut kadar karbon. Posisi hidung bergeser makin kekanan yang berarti baja karbon itu makin mudah untuk membentuk bainit/martensit atau makin mudah untuk dikeraskan. Sedangkan Ms merupakan temperatur awal mulai terbentuknya fasa martensit dan Mf merupakan temperatur akhir dimana martensit masih bisa terbentuk.

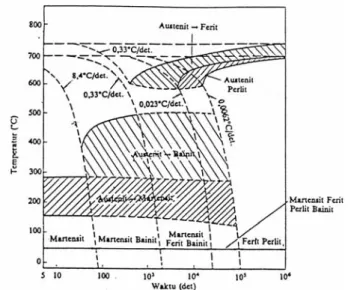

Untuk mendapatkan hubungan antara kecepatan pendinginan dan struktur mikro (fasa) yang terbentuk biasanya dilakukan dengan menggabungkan diagram kecepetan pendinginan kedalam diagram TTT yang dikenal dengan diagram CCT (Continous Cooling Transformation).

Gambar 2.9. Diagram CCT (Continous Cooling Transformation) 1

Pada contoh gambar diagram diatas menjelaskan bahwa bila kecepatan pendinginan naik berarti bahwa waktu pendinginan dari suhu austenit turun,

struktur akhir yang terjadi berubah dari campuran ferit–perlit ke campuran ferit–perlit–bainit–martensit, ferit–bainit–martensit, kemudian bainit– martensit dan akhirnya pada kecepatan yang tinggi sekali struktur yang terjadi adalah martensit.

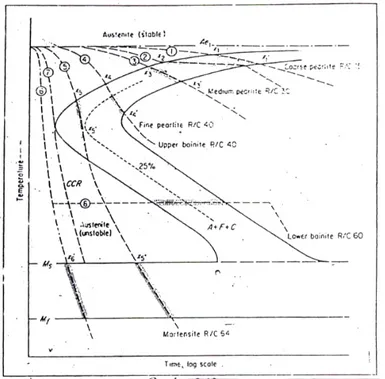

Gambar 2.10. Kurva Pendinginan pada Diagram TTT (Time Temperature Transformation ) 1

Dari diagram pendinginan diatas dapat dilihat bahwa dengan pendinginan cepat (kurva 6) akan menghasilkan struktur austenit karena garis pendinginan lebih cepat dari pada kurva 7 yang merupakan laju pendinginan kritis (critical cooling rate) yang nantinya akan tetap terbentuk fase austenite (unstable). Sedangkan pada kurva 6 lebih cepat daripada kurva 7, sehingga terbentuk struktur martensite yang keras , tetapi bersifat rapuh karena tegangan dalam yang besar.

2.10 Batas Butir

Besar butir dapat dikendalikan melalui komposisi pada waktu proses pembuatan akan tetapi setelah besi jadi, pengendalian dilakukan melalui perlakuan panas. Jika logam dipanaskan sampai temperatur sekitar 723°C, tidak akan terjadi perubahan fasa maupun perubahan pada ukuran butiran. Diatas garis A1 akan terjadi proses rekristalisasi atau terbentuknya butiran baru. Butiran baru tersebut terbentuk karena transformasi fasa membentuk fasa baru yaitu fasa austenit. Pada saat garis A3 proses rekristalisasi berhenti, hasil akhirnya adalah fasa austenit dan fasa ferit dengan ukuran butiran yang minimum, lihat gambar 2.17. Jika pemanasan diteruskan diatas garis A3 maka akan terjadi pertumbuhan butiran, ukuran butiran austenit ini akan menentukan besar butiran setelah pendinginan.

2.11 Toeri Dasar Pengujian

2.11.1 Heat treatment

Heat Treatment adalah perlakuan panas kepada material/logam untuk memperoleh sifat-sifat yang diinginkan, dengan jalan memanaskan sampai temperatur tertentu, untuk kemudian dilakukan pendinginan ataupun penambahan unsur tertentu, sehingga diperoleh bentuk struktur mikro, kekerasan / sifat yang diinginkan.

Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, besar butir diperbesar atau diperkecil, ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan yang keras disekeliling inti yang ulet.

Maksud perlakuan panas tersebut secara garis besar menyangkut:

1. Meningkatkan kekerasan dan keuletan.

2. Menghilangkan tegangan dalam

3. Melunakkan Baja/besi.

4. Menormalkan keadaan logam biasa dari akibat pengaruh-pengaruh

pengerjaan dan perlakuan panas sebelumnya.

5. Menghaluskan butir-butir kristal atau kombinasi dari maksud-maksud

tersebut diatas

Proses perlakuan panas ada dua kategori, yaitu :

1. Softening (pelunakan) : adalah usaha untuk menurunkan sifat mekanik

agar menjadi lunak dengan cara mendinginkan material yang sudah

udara terbuka (normalizing). Contoh : annealing, normalizing, tempering.

2. Hardening (pengerasan) : adalah usaha untuk meningkatkan sifat

material terutama kekerasan dengan cara celup cepat (quenching)

material yang sudah dipanaskan ke dalam suatu media quenching

berupa air, air garam, maupun oli. Contoh : surface hardening dan

quenching. 2.11.2 Hardening

Hardening adalah perlakuan panas terhadap baja/besi dengan sasaran meningkatkan kekerasan alami baja/besi. Perlakuan panas menuntut pemanasan benda kerja menuju suhu pengerasan didaerah atau di atas daerah kritis dan pendinginan berikutnya secara cepat dengan kecepatan pendinginan kritis. Akibat penyejukan dingin dari daerah suhu pengerasan ini dicapailah suatu keadaan paksa bagi struktur besi yang membentuk kekerasan. Oleh karena itu maka proses pengerasan ini di sebut juga pengerasan kejut atau pencelupan langsung kekerasan yang tercapai pada kecepatan pendinginan kritis (martensit) ini di iringi kerapuhan yang besar dan tegangan pengejutan.

Pada setiap operasi perlakuan panas, laju pemanasan merupakan faktor yang penting. Panas merambat dari luar ke dalam dengan kecepatan tertentu bila pemanasan terlalu cepat, bagian luar akan jauh lebih panas dari bagian dalam oleh karena itu kekerasan di bagian dalam benda akan lebih rendah dari pada di bagian luar, dan ada nilai batas tertentu. Namun, air

garam atau air akan menurunkan suhu permukaan dengan cepat, yang diikuti dengan penurunan suhu di dalam benda tersebut sehingga di peroleh lapisan keras dengan ketebalan tertentu

2.11.3 Quenching

Quenching adalah proses pendinginan setelah mengalami pemanasan. Media quenching dapat berupa oli, air, udara sesuai dengan material yang diquenching. Dimana kondisi sangat mempengaruhi tingkat kekerasan. Pada quenching proses yang paling cepat akan menghasilkan kekerasan tertinggi.

Jika suatu benda kerja diquench ke dalam medium quenching, lapisan cairan disekeliling benda kerja akan segera terpanasi sehingga mencapai titik didihnya dan berubah menjadi uap.

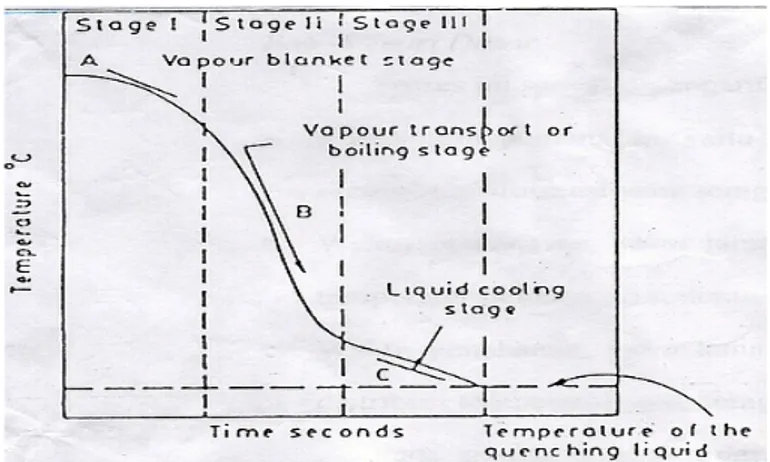

Berikut adalah 3 tahap pendinginan 1. Tahap A ( Vapor – Blanket Stage )

Pada tahap ini benda kerja akan segera dikelilingi oleh lapisan uap yang terbentuk dari cairan pendingin yang menyentuh permukaan benda. Uap yang terbentuk menghalangi cairan pendingin menyentuh permukaan benda kerja. Sebelum terbentuk lapisan uap, permukaan benda kerja mengalami pendinginan yang sangat intensif. Dengan adanya lapisan uap, akan menurunkan laju pendinginan karena lapisan terbentuk dan akan berfungsi sebagai isolator.

Pendinginan dalam hal ini terjadi efek radiasi melalui lapisan uap lama-kelamaan akan hilang oleh cairan pendingin yang mengelilinginya. Kecepatan menghilangkan lapisan uap makin besar

jika viskositas cairan makin rendah. Jika benda kerja didinginkan lebih lanjut, panas yang dikeluarkan oleh benda kerja tidak cukup untuk tetap menghasilkan lapisan uap, dengan demikian tahap B dimulai. 2. Tahap B ( Vapor – Blanket Cooling Stage )

Pada tahap ini cairan pendingin dapat menyentuh permukaan benda kerja sehingga terbentuk gelembung – gelembung udara dan menyingkirkan lapisan uap sehingga laju pendinginan menjadi bertambah besar.

3. Tahap C ( Liquid Cooling Stage )

Tahap C dimulai jika pendidihan cairan pendingin sudah berlalu sehingga cairan pendingin tersebut pada tahap ini sudah mulai bersentuhan dengan seluruh permukaan benda kerja. Pada tahap ini pula pendinginan berlangsung secara konveksi karena itu laju pendinginan menjadi rendah pada saat temperature benda kerja turun. Untuk mencapai struktur martensit yang keras dari baja karbon dan baja paduan, harus diciptakan kondisi sedemikian sehingga kecepatan pendinginan yang terjadi melampaui kecepatan pendinginan kritis dari benda kerja yang diquench, sehingga transformasi ke perlit atau bainit dapat dicegah.

Gambar 2.12. Diagram Tahap Pendinginan a. Media Pendingin

Untuk proses quenching kita melakukan pendinginan secara cepat dengan menggunakan media oli. Semakin cepat logam didinginkan maka akan semakin keras sifat logam itu. Karbon yang dihasilkan dari pendinginan cepat lebih banyak dari pendinginan lambat. Hal ini disebabkan karena atom karbon tidak sempat berdifusi keluar dan terjebak dalam struktur kristal dan membentuk struktur tetagonal yang ruang kosong antar atomnya kecil, sehingga kekerasanya meningkat.

Untuk mendinginkan bahan di kenal berbagai macam bahan.dimana untuk memperoleh pendinginan yang merata maka bahan pendinginan tersebut hampir semuanya di sirkulasi, contohnya yaitu :

1. Air

Air memberi pendinginan yang sangat cepat.

2. Minyak / Oli

Minyak / oli memberi pendinginan yang cepat, oleh karena untuk keperluan ini minyak harus memenuhi berbagai macam persyaratan.

3. Udara

Udara memberi pendinginan yang perlahan-laha. Udara tersebut ada yang disirkulasi dan ada pula yang tidak disirkulasi.

b. Holding Time ( Waktu Tahan )

Holding time dilakukan untuk mendapatkan kekerasan maksimum dari

suatu bahan pada proses quenching dengan menahan pada temperatur pengerasan untuk memperoleh pemanasan yang homogen sehingga struktur austenitnya homogen. Pada proses holding time sangat diperlukan untuk

menghasilkan kelarutan karbon pada baja, semakin lama holding timenya

maka semakin banyak karbon yang berdifusi dengan besi. • Difusi

Difusi adalah peristiwa mengalirnya/berpindahnya suatu zat dari

bagian berkonsentrasi tinggi ke bagian yang berkonsentrasi rendah.

Contoh yang sederhana adalah penambahan carbon ke dalam baja karbon rendah sehingga pada baja, karbonnya lebih besar.Difusi yang paling sering terjadi adalah difusi molekuler. Difusi ini terjadi jika terbentuk perpindahan dari sebuah lapisan (layer) molekul yang diam.

Apabila suhu pada suatu material naik, akan menyebabkan atom-atomnya bergetar dengan energi yang lebih besar dan sejumlah kecil atom akan berpindah dalam kisi. Mekanisme perpindahan atom dalam suatu logam dapat terjadi secara interstisi dan kekosongan. Perpindahan secara interstisi terjadi bila atom tidak memilki ukuran yang sama. Sedangkan

perpindahan secara kekosongan dapat terjadi bila semua atom memiliki ukuran sama.

Proses difusi dapat terjadi lebih cepat apabila: 1. Suhu tinggi

2. Atom yang berdifusi kecil

3. Ikatan struktur induk lemah (dengan titik cair rendah)

4. Terdapat cacat-cacat dalam bahan (kekosongan atau batas butir) 2.12 Pengujian Kekerasan

Kekerasan adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force), dalam hal ini bidang keilmuan yang berperan penting mempelajarinya adalah Ilmu Bahan Teknik (Metallurgy Engineering). Kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Uji kekerasan dilakukan dengan menekankan identer ke permukaan logam yang diukur kekerasannya. Identer biasanya terbuat dari material yang lebih keras dari pada benda uji, contohnya hardened steel, tungsten carbide atau intan. Biasanya identer berbentuk bola, pyramid, atau kerucut. Uji kekerasan standar dilakukan dengan menekankan identer dengan hati-hati ke permukaan benda uji secara tegak lurus (900). Setelah proses peng-identasian, identer ditarik dari benda uji dan nilai kekerasan akan terhitung atau terbaca dari skala, berdasarkan kedalaman bekas penekanan dan diameter lekukan.

Pada umumnya ada tiga cara penentuan kekerasan bahan yaitu: 1. Cara Goresan.

Cara ini sering dilakukan dengan menggoreskan bahan logam yang lebih keras kepada bahan yang lebih lunak. Mohs telah membuat skala yang terdiri dari 1 s/d 10 standar mineral yang disusun menurut kemampuannya dari bahan yang terkeras, yaitu intan dengan skala 10 sampai bahan yang

terlunakkan yaitu Talk dengan angka 1. Logam-logam yang keras pada

umumnya ada pada skala 4-8.

2. Cara Dinamik.

Cara ini adalah dengan cara menjatuhkan bola baja pada permukaan logam, tinggi pantulan bola menyatukan energi benturan sebagai ukuran kekerasan logam, dengan cara ini dinamakan cara Shore Scleroscope.

3. Cara Penekanan.

Pengukuran kekerasan dengan cara ini dilakukan dengan menggunakan indentor yang ditekan pada benda uji dengan beban besar tertentu. Penekanan tersebut akan menyebabkan logam mengalami deformasi plastis. Apabila penekanan oleh indentor diterusken, deformasi pada benda uji akan terus berlangsung. Kemampuan benda uji menahan tekanan indentor inilah yang diartikan sebagai kekerasan dari material, beban yang diberikan dalam uji kekerasan adalah konstan. Oleh karena itu nilai kekerasan dari benda uji akan tergantung pada luas permukaan bekas benda uji yang mengalami penekanan. Makin luas bekas penekanan

tersebut, maka makin rendah sifat kekerasan dari benda uji atau benda uji tersebut bersifat lunak

♣ Metode Rockwell

Dalam metode ini penetrator ditekan dalam benda uji. Harga kekerasan didapat dari perbedaan kedalaman dari beban mayor dan minor. Jadi nilai kekerasan didasarkan pada kedalaman bekas penekanan. Karena hasilnya dapat dilihat langsung pada jarum penunjuk, maka metode sangat efektif untuk pengetesan massal.

Uji kekerasan ini banyak digunakan disebabkan oleh sifat-sifatnya yang cepat dalam pengerjaannya, mampu membedakan kekerasan pada baja yang diperkeras, ukuran penekanan relative kecil, sehingga bagian yang mendapatkan perlakuan panas dapat diuji kekerasannya tanpa menimbulkan kekerasan. Uji ini menggunakan kedalaman lekukan pada beban yang konstan sebagai ukuran kekerasan.

Pengujian kekerasan Rockwell didasarkan pada kedalaman masuknya penekan benda uji, makin keras benda yang akan diuji makin dangkal masuknya penekan tersebut. Sebaliknya semakin dalam masuknya penekan tersebut berarti benda uji makin lunak. Cara Rockwell disukai karena dapat dengan cepat mengetahui harga kekerasan suatu material tanpa menghitung seperti cara brinell dan Vickers. Nilai kekerasan dapat langsung dibaca setelah beban utama dihilangkan, dimana beban awal masih menekan benda tersebut.

Uji kekerasan Rockwell mempunyai kemampuan ulang, namun perlu diperhatikan :

¾ Penekan dan landasan harus bersih dan terpasang dengan baik.

¾ Permukaan yang diuji harus bersih, kering, halus, dan bebas dari

pengotor.

¾ Permukaan harus datar dan tegak lurus terhadap penekan.

¾ Menguji permukaan silinder memberikan hasil pembacaan yang

rendah.

¾ Jarak antara satu pengujian dengan pengujian berikutnya harus 3-5 kali diameter bekas penekan.

¾ Kecepatan pembebanan harus sama dengan waktu pemberian beban,

baik untuk pengujian pertama maupun selanjutnya.

¾ Tebal benda uji harus sedemikian rupa sehingga tidak terjadi gembung

pada permukaan dibaliknya. 2.13 Uji Metalografi ( struktur mikro )

Metalografi adalah pengujian spesimen dengan menggunakna mikroskop atau pembesaran beberapa ratus kali bertujuan untuk memperoleh gambar yang menunjukkan struktur mikro, pada hal ini struktur logam dan paduannya dengan pengujian metalografi. Kita dapat mengetahui struktur dari suatu logam dengan memperjelas batas – batas butir logam. Metalografi digunakan untuk mengetahui atau menunjukkan struktur mikro dari suatu logam ataupun paduan melalui gambar yang dihasilkan.